- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 10170-7:2025 Điều kiện kiểm trung tâm gia công - Phần 7: Độ chính xác của mẫu kiểm hoàn thiện

| Số hiệu: | TCVN 10170-7:2025 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

| Trích yếu: | ISO 10791-7:2020 Điều kiện kiểm trung tâm gia công - Phần 7: Độ chính xác của mẫu kiểm hoàn thiện | ||

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

17/06/2025 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 10170-7:2025

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 10170-7:2025

TIÊU CHUẨN QUỐC GIA

TCVN 10170-7:2025

ISO 10791-7:2020

ĐIỀU KIỆN KIỂM TRUNG TÂM GIA CÔNG - PHẦN 7: ĐỘ CHÍNH XÁC CỦA MẪU KIỂM HOÀN THIỆN

Test conditions for machining centres - Part 7: Accuracy of finished test piece

Lời nói đầu

TCVN 10170-7:2025 thay thế TCVN 10170-7:2014 (ISO 10791-7:2014).

TCVN 10170-7:2025 hoàn toàn tương đương với ISO 10791-7:2020.

TCVN 10170-7:2025 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 39 Máy công cụ biên soạn, Viện Tiêu chuẩn Chất lượng Việt Nam đề nghị, Ủy ban Tiêu chuẩn Đo Chất lượng Quốc gia thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 10170 (ISO 10791), Điều kiện kiểm trung tâm gia công bao gồm các phần sau:

- TCVN 10170-1:2025 (ISO 10791-1:2015), Phần 1: Kiểm hình học máy có trục chính nằm ngang (trục Z nằm ngang);

- TCVN 10170-2:2013 (ISO 10791-2:2001), Phần 2: Kiểm hình học cho máy có trục chính thẳng đứng hoặc các đầu vạn năng có trục tâm quay chính thẳng đứng (trục Z thẳng đứng);

- TCVN 10170-3:2013 (ISO 10791-3:1998), Phần 3: Kiểm hình học cho máy có các đầu phân độ nguyên khối hoặc vạn năng liên tục (trục Z thẳng đứng);

- TCVN 10170-4:2014 (ISO 10791-4:1998), Phần 4: Độ chính xác và khả năng lặp lại định vị của các trục tịnh tiến và quay;

- TCVN 10170-5:2014 (ISO 10791-5:1998), Phần 5: Độ chính xác và khả năng lặp lại định vị của các palét kẹp phôi;

- TCVN 10170-6:2025 (ISO 10791-6:2014), Phần 6: Độ chính xác của tốc độ và phép nội suy;

- TCVN 10170-7:2025 (TCVN 10170-7 (ISO 10791-7):2020), Phần 7: Độ chính xác của mẫu kiểm hoàn thiện;

- TCVN 10170-8:2014 (ISO 10791-8:2001), Phần 8: Đánh giá đặc tính tạo công tua trong ba mặt phẳng tọa độ;

- TCVN 10170-9:2014 (ISO 10791-9:2001), Phần 9: Đánh giá thời gian vận hành thay dao và thay palét;

- TCVN 10170-10:2014 (ISO 10791-10:2007), Phần 10: Đánh giá các biến dạng nhiệt.

Lời giới thiệu

Trung tâm gia công là một máy công cụ điều khiển số có khả năng thực hiện nhiều nguyên công gia công, bao gồm phay, doa, khoan và cắt ren, cũng như thay dao tự động từ một ổ chứa dao hoặc cụm chứa tương tự theo một chương trình gia công. Hầu hết các trung tâm gia công có các phương tiện cho việc thay đổi chiều một cách tự động trong đó các chi tiết gia công được biểu thị cho dụng cụ cắt.

Mục đích của bộ tiêu chuẩn này là cung cấp thông tin rộng và toàn diện nhất có thể đối với các phép kiểm và kiểm tra có thể được thực hiện để so sánh, nghiệm thu, bảo dưỡng hoặc bất kỳ mục đích nào khác.

ĐIỀU KIỆN KIỂM TRUNG TÂM GIA CÔNG - PHẦN 7: ĐỘ CHÍNH XÁC CỦA MẪU KIỂM HOÀN THIỆN

Test conditions for machining centres - Part 7: Accuracy of finished test piece

1 Phạm vi áp dụng

Tiêu chuẩn này quy định, có tham chiếu các phần liên quan của bộ TCVN 7011 (ISO 230), một số nhóm phép kiểm cho các trung tâm gia công với trục chính nằm ngang hoặc thẳng đứng, hoặc với ụ trục chính vạn năng, độc lập hoặc tích hợp trong các hệ thống sản xuất linh hoạt. Tiêu chuẩn này cũng thiết lập các dung sai hoặc giá trị lớn nhất chấp nhận được đối với các kết quả kiểm tương ứng với các trung tâm gia công thông dụng và có độ chính xác thường.

Tiêu chuẩn này cũng có thể áp dụng một phần hoặc toàn bộ cho máy phay và máy doa điều khiển số, nếu cấu hình, các bộ phận và chuyển động của chúng tương thích với các phép kiểm được mô tả dưới đây.

Tiêu chuẩn này quy định các mẫu kiểm tiêu chuẩn, có tham chiếu TCVN 7011-1 (ISO 230-1), các phép kiểm cắt gọt trong điều kiện gia công tinh, đồng thời cũng quy định các đặc tính và kích thước của các mẫu kiểm này. Tiêu chuẩn này nhằm cung cấp các yêu cầu tối thiểu để đánh giá độ chính xác cắt gọt của các trung tâm gia công với ba đến năm trục gia công đồng thời. Phụ lục A đưa ra một mẫu kiểm có hình dạng tự do cho các trung tâm gia công năm trục. Phép kiểm gia công này áp dụng cho các trung tâm gia công sử dụng phay mặt sau năm trục trên các bề mặt có hình dạng tự do.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi (nếu có).

TCVN 7011-1 (ISO 230-1), Qui tắc kiểm máy công cụ - Phần 1: Độ chính xác hình học của máy khi vận hành trong điều kiện không tải hoặc gia công tinh

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ trong TCVN 7011-1 (ISO 230-1) và các thuật ngữ sau.

3.1

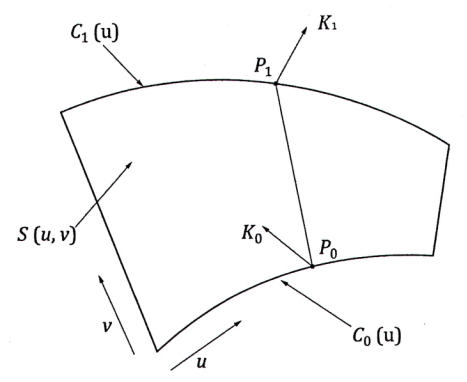

Bề mặt có đường sinh (ruled surface)

Bề mặt chứa một họ các đường thẳng.

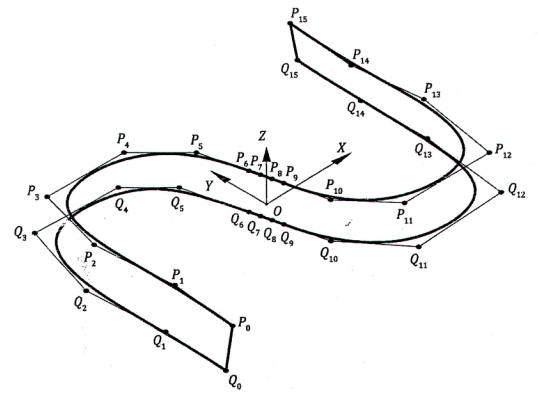

Chú thích 1: Một bề mặt có đường sinh được thể hiện trên Hình 1, trong đó mỗi đường đẳng tham số (tham số u không đổi) là một đường thẳng, gọi là đường sinh. Phương trình tham số của bề mặt có đường sinh trên Hình 1 được cho bởi công thức (1).

| S(u,v)=(1 - v) × C 0 (u)+ v × C 1 (u) [u ϵ (0,1), v ϵ (0,1)] | (1) |

CHÚ DẪN:

| u,v | tham số theo hướng u và v |

| C 0 (u), C 1 (u) | các đường cong trong không gian, được xác định trên khoảng tham số u(0,1) |

| S(u,v) | bề mặt được tạo ra bởi sự chuyển động của đường sinh trên hai đường cong C 0 (u) và C 1 (u), hướng được xác định |

| P 0 , P 1 | hai điểm mút của đường sinh |

| K 0 , K 1 | vectơ vuông góc với S(u,v) tại P 0 và P 1 |

Hình 1 - Bề mặt có đường sinh

3.2

Mô hình B-spline hữu tỉ không đồng nhất (non-uniform rational B-spline)

NURBS

Mô hình toán học thường được sử dụng trong đồ họa máy tính để tạo ra và biểu diễn các đường cong và bề mặt.

Chú thích 1: Một đường cong NURBS được xác định bởi bậc của nó, một tập hợp các điểm điều khiển có trọng số và một vectơ nút. Bậc của đường cong xác định số lượng điểm điều khiển lân cận ảnh hưởng đến một điểm bất kỳ trên đường cong. Các điểm điều khiển xác định hình dạng của đường cong, và trọng số của mỗi điểm thay đổi theo tham số điều khiển. Vectơ nút là một dãy giá trị tham số quyết định vị trí và mức độ ảnh hưởng của các điểm điều khiển lên đường cong NURBS.

Chú thích 2: NURBS thường được sử dụng trong thiết kế, sản xuất và kỹ thuật có sự hỗ trợ của máy tính và là một phần của các tiêu chuẩn công nghiệp, chẳng hạn như STEP (Standard for the Exchange of Product Model Data - Tiêu chuẩn về Sự trao đổi của Dữ liệu Mô hình Sản phẩm, xem ISO 10303-21).

3.3

Mô hình B-spline hữu tỉ bán đồng nhất (quasi-uniform rational B-spline)

Một loại mô hình B-spline hữu tỉ không đồng nhất đặc biệt.

Chú thích 1: Đối với một mô hình B-spline hữu tỉ bán đồng nhất bậc 0, tất cả các điểm điều khiển có cùng trọng số, và vectơ nút được phân bố đồng đều với bội số n tại điểm đầu và điểm cuối. Nếu số lượng điểm điều khiển là m, thì vectơ nút sẽ có dạng như công thức (2).

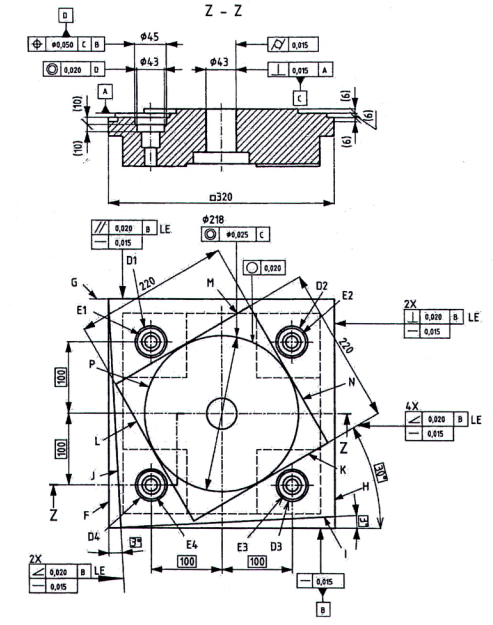

|

| (2) |

3.4

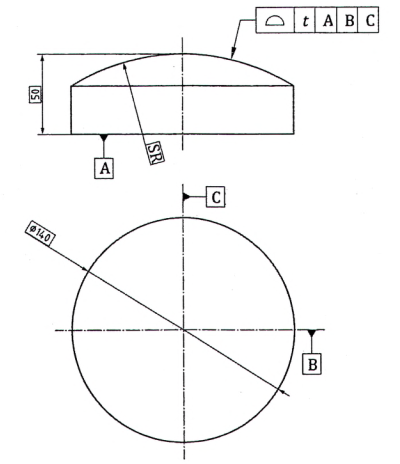

Dung sai biên dạng bề mặt liên quan đến chuẩn (surface profile tolerance related to datums)

Vùng dung sai được xác định bởi hai bề mặt bao quanh các hình cầu có đường kính t, với tâm nằm trên một bề mặt có hình dạng hình học chính xác về mặt lý thuyết so với các chuẩn.

Chú thích 1: Xem Hình 2, Hình 3 và 17.9, ISO 1101:2017.

CHÚ DẪN:

A, B, C các mặt phẳng chuẩn

SR bán kính danh nghĩa của hình cầu

t dung sai

Hình 2 - Chỉ dẫn và giải thích về dung sai biên dạng bề mặt liên quan đến các chuẩn A, B, C

CHÚ DẪN:

A, B, C các mặt phẳng chuẩn

ϕt vùng dung sai (đường kính của mặt cầu bao quanh)

Hình 3 - Dung sai biên dạng bề mặt liên quan đến các chuẩn A, B, C

4 Lưu ý ban đầu

4.1 Đơn vị đo

Trong tiêu chuẩn này, tất cả các kích thước thẳng và các sai lệch được tính bằng milimét. Các kích thước góc được tính bằng độ. Các sai lệch góc được thể hiện bằng tỉ số (ví dụ: 0,00x/1000), nhưng trong một số trường hợp, để cho rõ ràng dễ hiểu có thể sử dụng đơn vị micrôradian hoặc giây. Sử dụng công thức (3) để chuyển đổi các sai lệch góc hoặc dung sai:

| 0,010/1000 = 10 μrad ≈ 2” | (3) |

4.2 Tham chiếu TCVN 7011-1 (ISO 230-1)

Để áp dụng tiêu chuẩn này, phải tham chiếu TCVN 7011-1 (ISO 230-1), đặc biệt đối với việc lắp đặt máy trước khi kiểm, chạy khởi động máy, mô tả các phương pháp đo, đánh giá và trình bày các kết quả.

4.3 Trình tự kiểm

Trình tự các phép kiểm được trình bày trong tiêu chuẩn này không xác định thứ tự kiểm thực tế. Để thuận tiện cho việc lắp đặt đồ gá và gia công dễ dàng, các phép kiểm có thể được thực hiện theo thứ tự bất kỳ.

4.4 Các phép kiểm được thực hiện

Khi kiểm máy, không phải lúc nào cũng cần thiết hoặc có thể thực hiện tất cả các phép kiểm được mô tả trong tiêu chuẩn này. Khi kiểm nghiệm thu, người sử dụng lựa chọn các phép kiểm có liên quan đến các bộ phận và/hoặc các đặc tính của máy mà họ quan tâm theo thỏa thuận với nhà sản xuất/nhà cung cấp. Các phép kiểm này phải được quy định rõ ràng khi đặt mua máy. Tham chiếu tiêu chuẩn này cho kiểm nghiệm thu mà không quy định các phép kiểm được tiến hành và không có sự thỏa thuận về chi phí liên quan, không thể được xem là ràng buộc đối với bất kỳ bên nào tham gia hợp đồng.

Về nguyên tắc, không nên gia công nhiều hơn một mẫu của mỗi loại cho mục đích nghiệm thu. Trong trường hợp có yêu cầu đặc biệt, như đánh giá thống kê đặc tính của máy công cụ (ví dụ, theo TCVN 12174 (ISO 26303) về khả năng ngắn hạn), số lượng mẫu kiểm cần gia công phải được thỏa thuận giữa nhà sản xuất/nhà cung cấp và người sử dụng.

4.5 Phương tiện đo

Phương tiện đo được nêu trong các phép kiểm được mô tả trong Điều 4 chỉ là các ví dụ. Có thể sử dụng phương tiện đo khác có khả năng đo cùng đại lượng và có cùng độ không đảm bảo đo hoặc nhỏ hơn.

4.6 Vị trí các mẫu kiểm

Nếu không có quy định khác trong quy trình kiểm, mẫu kiểm nên được đặt xấp xỉ tại giữa trục X và tại các vị trí dọc theo trục Y và Z thích hợp cho việc định vị mẫu kiểm và/hoặc đồ gá và cho các chiều dài dụng cụ cắt.

4.7 Cố định các mẫu kiểm

Mẫu kiểm phải được lắp một cách thuận tiện trên một đồ gá thích hợp, sao cho các dụng cụ cắt và đồ gá đạt được độ ổn định lớn nhất. Các bề mặt lắp của đồ gá và mẫu kiểm phải phẳng. Nên sử dụng biện pháp gá đặt thích hợp cho phép dụng cụ cắt xuyên thủng và gia công toàn bộ chiều dài, ví dụ như lỗ trung tâm. Ngoài ra nên lắp mẫu kiểm trên đồ gá với các vít đầu chìm nhằm tránh ảnh hưởng đến quá trình gia công tiếp theo. Các phương pháp khác cũng có thể được lựa chọn. Chiều cao tổng thể của mẫu kiểm phụ thuộc vào phương pháp cố định đã chọn.

4.8 Vật liệu mẫu kiểm, dụng cụ cắt và thông số cắt

Vật liệu mẫu kiểm, dụng cụ cắt và các thông số cắt liên quan theo thỏa thuận giữa nhà cung cấp/nhà sản xuất với người sử dụng và phải được ghi lại. Thông số cắt được đưa ra trong các phép kiểm gia công chỉ là các đề xuất. Vật liệu mẫu kiểm phải được quy định.

4.9 Cỡ kích thước mẫu kiểm

Nếu các mẫu kiểm lấy từ các phép kiểm gia công trước đó và là loại có thể sử dụng lại được, các kích thước đặc trưng của nó phải nằm trong giới hạn ± 10 % các kích thước được nêu trong tiêu chuẩn này. Khi các mẫu kiểm được sử dụng lại, phải cắt gọt đi một lớp mỏng để làm sạch toàn bộ các bề mặt trước khi thực hiện các cắt gọt tinh để kiểm mới.

Khuyến nghị ghi kiểu và số seri của máy công cụ, ngày kiểm, tên và hướng các trục trên các mẫu kiểm.

Các nguyên công cắt gọt sơ bộ phải được thực hiện để có được chiều sâu cắt đồng đều nhất có thể.

Cỡ kích thước danh nghĩa của mẫu kiểm có thể được điều chỉnh theo thỏa thuận giữa nhà sản xuất/nhà cung cấp và người sử dụng. Kích thước dụng cụ cắt và các điều kiện gia công khác cũng có thể được điều chỉnh.

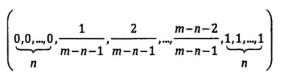

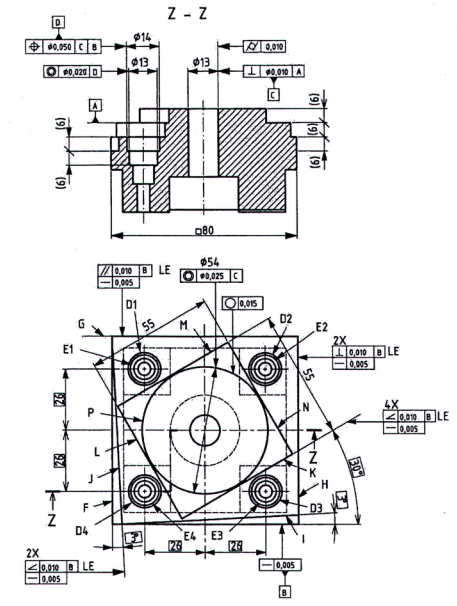

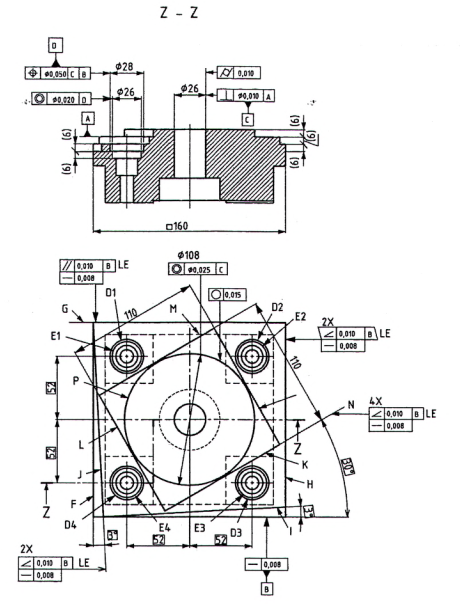

4.10 Loại mẫu kiểm

Trong tiêu chuẩn này, có năm loại mẫu kiểm được xem xét, trong đó một số loại có hai hoặc ba cỡ kích thước. Loại, cỡ kích thước và ký hiệu tương ứng của từng mẫu kiểm được thể hiện trong Bảng 1. Trong đó, M1 và M2 áp dụng cho trung tâm gia công ba, bốn và năm trục. M3 và M5 chỉ áp dụng cho trung tâm gia công 5 trục. M4 áp dụng được cho trung tâm gia công 4 và 5 trục.

Bảng 1 - Các loại, cỡ kích thước và ký hiệu của mẫu kiểm

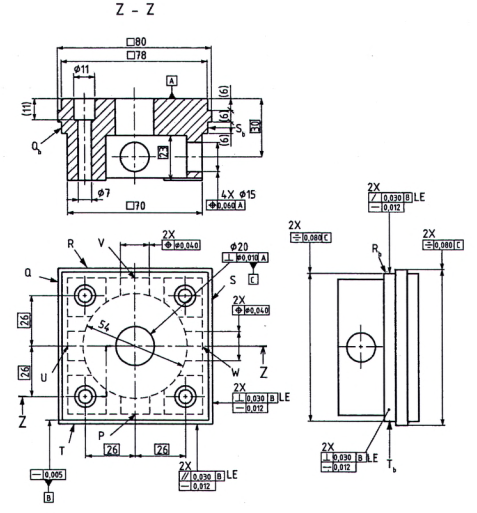

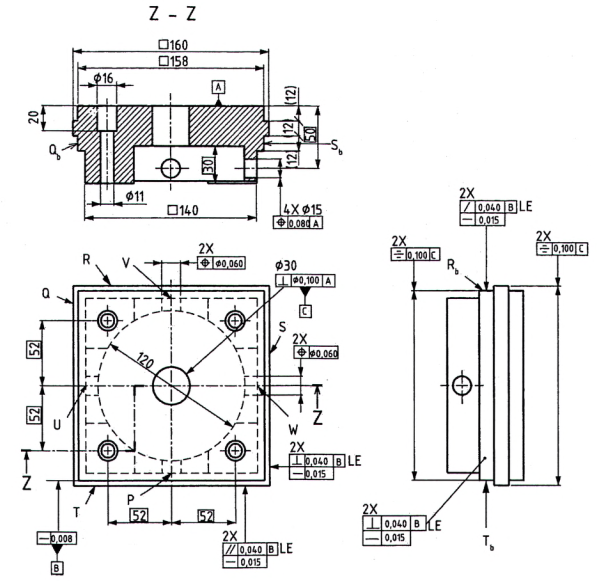

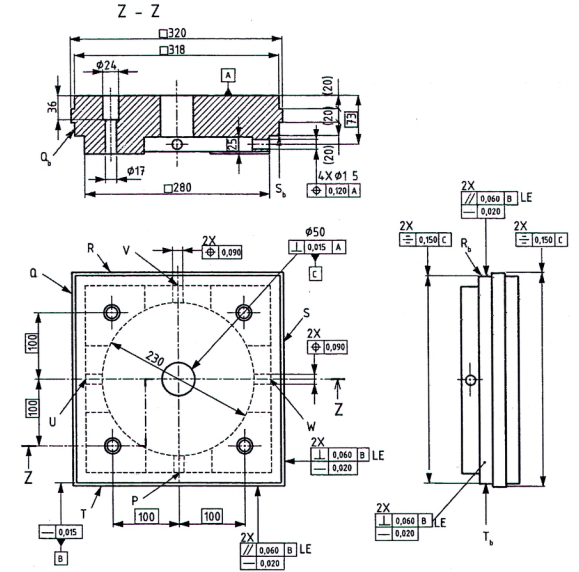

| Loại | Cỡ kích thước danh nghĩa | Ký hiệu |

| M1 Mẫu kiểm định vị và tạo công tua | 80 | Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M1_80 |

| 160 | Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M1_160 | |

| 320 | Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M1_320 | |

| M2 Mẫu kiểm phay mặt đầu | 80 | Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M2_80 |

| 160 | Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M2_160 | |

| M3 Mẫu kiểm hình nón cụt (côn) | 15 a | Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M3_15 |

| 45 a | Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M3_45 | |

| M4 Mẫu kiểm khối vuông ba bậc | 80 | Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M4_80 |

| 160 | Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M4_160 | |

| 320 | Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M4_320 | |

| M5 Mẫu kiểm hình dạng tự do | - | Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M5 |

| a Góc nửa đỉnh mẫu kiểm tính bằng độ. | ||

4.11 Thông tin được ghi lại

Đối với các phép kiểm được thực hiện theo các yêu cầu của tiêu chuẩn này, các thông tin sau phải được tuân theo một cách đầy đủ nhất có thể và phải có trong báo cáo kiểm:

a) vật liệu và ký hiệu của mẫu kiểm;

b) vật liệu, kích thước, lớp phủ bề mặt, và số răng cắt của dụng cụ cắt được sử dụng;

c) tốc độ cắt;

d) lượng chạy dao;

e) chiều sâu cắt;

f) các điều kiện cắt khác, ví dụ: dung dịch cắt gọt;

g) vị trí và hướng của chi tiết gia công trong không gian làm việc;

h) hướng cắt (nếu áp dụng được).

4.12 Bù bằng sử dụng phần mềm

Khi các công cụ phần mềm sẵn có dùng cho việc bù sai số hình học, trên cơ sở thỏa thuận giữa nhà sản xuất/nhà cung cấp và người sử dụng, các phép kiểm liên quan có thể được thực hiện với các bù này. Khi sử dụng bù bằng phần mềm, việc này phải được nêu trong báo cáo kiểm.

5 Các phép kiểm gia công

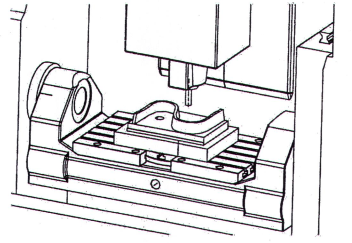

| Đối tượng | M1 | |

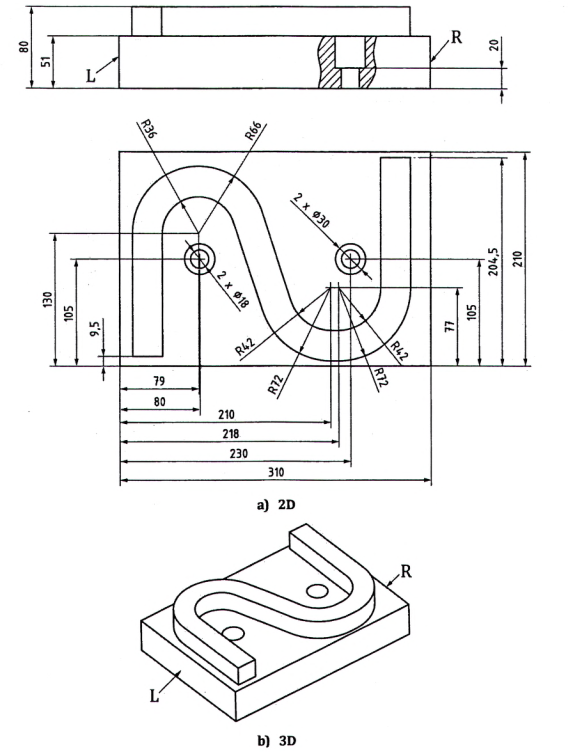

| Kiểm đặc tính của máy công cụ trong các điều kiện động học khác nhau, tức là chỉ chạy dao theo một trục, nội suy tuyến tính của hai trục và nội suy tròn bằng gia công năm lỗ được doa và thực hiện một loạt các bước gia công tinh trên các profin khác nhau. CHÚ THÍCH 1: Phép kiểm này thường được thực hiện trong mặt phẳng XY của máy công cụ, nhưng cũng có thể thực hiện trong các mặt phẳng tọa độ khác khi có ụ trục chính vạn năng. CHÚ THÍCH 2: Phép kiểm M4 xác định các bổ sung cho phép kiểm M1 về kiểm độ chính xác và định vị của các trục quay và trục xoay. | ||

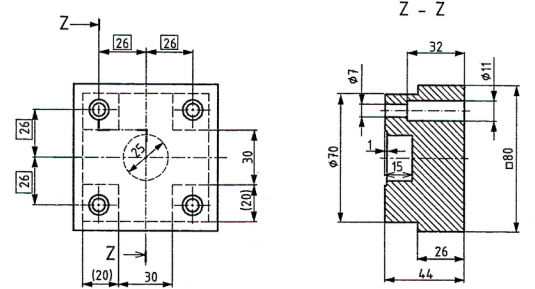

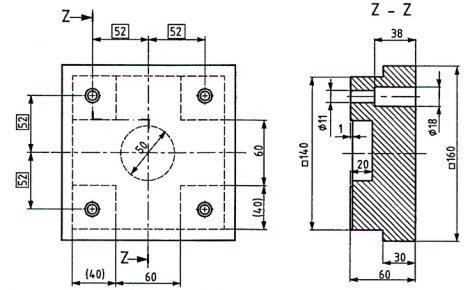

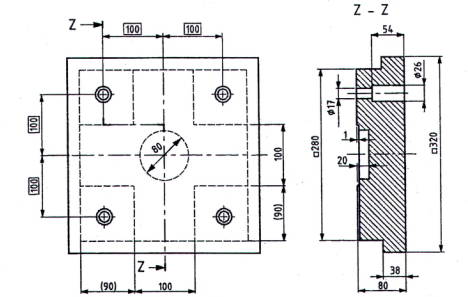

| Sơ đồ Ba cỡ kích thước của mẫu kiểm tạo công tua được xem xét và kích thước của chúng được thể hiện dưới đây. Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M1_80 Kích thước tính bằng milimét

Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M1_160 Kích thước tính bằng milimét

Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M1_320 Kích thước tính bằng milimét

Phôi chi tiết cho TCVN 10170-7 (ISO 10791-7), M1_80 Kích thước tính bằng milimét

CHÚ THÍCH: Các kích thước cố định liên quan đến vít có mũ M6. Phôi chi tiết cho TCVN 10170-7 (ISO 10791-7), M1_160 Kích thước tính bằng milimét

CHÚ THÍCH: Các kích thước cố định liên quan đến vít có mũ M10. Phôi chi tiết cho TCVN 10170-7 (ISO 10791-7), M1_320 Kích thước tính bằng milimét

CHÚ THÍCH: Các kích thước cố định liên quan đến vít có mũ M16. | ||

| Bề mặt phẳng chuẩn B phải song song với một trong các trục tịnh tiến. Các lỗ được doa (E) phải được tiếp cận theo chiều dương của các trục định vị, các lỗ được khỏa mặt (D) phải được tiếp cận theo chiều âm. Khối hình thoi (K-L-M-N) trên bề mặt phía trên của khối vuông phải được gia công khi chỉ sử dụng hai trục tịnh tiến (ví dụ: X và Y). Các mặt nghiêng (I và J) với góc 3° và sâu 6 mm trên đỉnh các cạnh của khối vuông ngoài nên được gia công khi chỉ sử dụng hai trục tịnh tiến (ví dụ: X và Y). Do các bề mặt tạo công tua khác nhau được gia công ở các độ cao hướng trục khác nhau, cần tránh tiếp xúc với bề mặt bằng cách giữ dụng cụ cắt cách bề mặt mặt phẳng thấp hơn một phần của milimét. Chiều cao tổng thể của mẫu kiểm phụ thuộc vào phương pháp cố định đã chọn. Tốc độ cắt nên bằng khoảng 50 m/min đối với gang, 300 m/min đối với nhôm. Lượng chạy dao nên bằng khoảng 0,05 mm/răng đến 0,1 mm/răng. Chiều sâu cắt nên là 0,2 mm theo hướng kính đối với tất cả các nguyên công phay và khoảng 6 mm theo hướng trục cho nguyên công phay nghịch. Có thể sử dụng cùng một dụng cụ cắt để gia công toàn bộ các bề mặt kiểm tạo công tua; khuyến nghị sử dụng dao phay ngón có lưỡi cắt dài 35 mm và đường kính 30mm. Mũi doa có thể được sử dụng để gia công lỗ. | ||

| Dung sai Xem Bảng 2 | Sai lệch đo được Xem Bảng 2 | |

| Phương tiện đo Xem Bảng 2. | ||

| Xem và tham chiếu TCVN 7011-1 (ISO 230-1) Các nguyên công cắt gọt sơ bộ phải được thực hiện để có được chiều sâu cắt đồng đều nhất có thể. | ||

Bảng 2 - Các phép kiểm hình học mẫu kiểm tạo công tua

| Đối tượng và tham chiếu bản vẽ | Dung sai Kích thước danh nghĩa | Phương tiện đo | Sai lệch đo được | |||

| 80 | 160 | 320 | ||||

| Lỗ trung tâm | Độ trụ của lỗ doa C | 0,010 | 0,010 | 0,015 | Máy đo tọa độ (CMM) |

|

| Độ vuông góc giữa đường tâm lỗ doa C và mặt phẳng chuẩn A | 0,010 | 0,010 | 0,015 | CMM |

| |

| Khối vuông | Độ thẳng của cạnh B | 0,005 | 0,008 | 0,015 | CMM hoặc vật chuẩn độ thẳng và cảm biến độ dịch chuyển thẳng |

|

| Độ thẳng của cạnh F |

| |||||

| Độ thẳng của cạnh G |

| |||||

| Độ thẳng của cạnh H |

| |||||

| Độ vuông góc của cạnh H so với mặt phẳng chuẩn B | 0,010 | 0,010 | 0,020 | CMM hoặc vật chuẩn độ vuông góc và cảm biến độ dịch chuyển thẳng |

| |

| Độ vuông góc của cạnh F so với mặt phẳng chuẩn B |

| |||||

| Độ song song của cạnh G so với mặt phẳng chuẩn B | 0,010 | 0,010 | 0,020 | CMM hoặc thước đo độ cao và cảm biến độ dịch chuyển thẳng |

| |

| Khối hình thoi | Độ thẳng của cạnh K | 0,005 | 0,008 | 0,015 | CMM hoặc vật chuẩn độ thẳng và cảm biến độ dịch chuyển thẳng |

|

| Độ thẳng của cạnh L |

| |||||

| Độ thẳng của cạnh M |

| |||||

| Độ thẳng của cạnh N |

| |||||

| Độ tạo góc 30° của cạnh K so với mặt phẳng chuẩn B | 0,010 | 0,010 | 0,020 | CMM hoặc thước sin và cảm biến độ dịch chuyển thẳng |

| |

| Độ tạo góc 60° của cạnh L so với mặt phẳng chuẩn B |

| |||||

| Độ tạo góc 30° của cạnh M so với mặt phẳng chuẩn B |

| |||||

| Độ tạo góc 30° của cạnh N so với mặt phẳng chuẩn B |

| |||||

| Đường tròn | Độ tròn của đường tròn công tua P | 0,015 | 0,015 | 0,020 | CMM hoặc cảm biến độ dịch chuyển thẳng với trục quay tham chiếu hoặc dụng cụ đo độ tròn |

|

| Độ đồng tâm giữa đường tròn ngoài P và lỗ chuẩn C | 0,025 | 0,025 | 0,025 |

| ||

| Mặt nghiêng | Độ thẳng của mặt I | 0,005 | 0,008 | 0,015 | CMM hoặc vật chuẩn độ thẳng và cảm biến độ dịch chuyển thẳng |

|

| Độ thẳng của mặt J |

| |||||

| Độ tạo góc 3° của cạnh I so với mặt phẳng chuẩn B | 0,010 | 0,010 | 0,020 | CMM hoặc thước sin và cảm biến độ dịch chuyển thẳng |

| |

| Độ tạo góc 93° của cạnh J so với mặt phẳng chuẩn B |

| |||||

| Lỗ khoan | Vị trí của lỗ D1 so với lỗ chuẩn C | 0,050 | 0,050 | 0,050 | CMM |

|

| Vị trí của lỗ D2 so với lỗ chuẩn C |

| |||||

| Vị trí của lỗ D3 so với lỗ chuẩn C |

| |||||

| Vị trí của lỗ D4 so với lỗ chuẩn C |

| |||||

| Độ đồng tâm của lỗ bên trong E1 so với lỗ ngoài D1 | 0,020 | 0,020 | 0,020 | CMM hoặc cảm biến độ dịch chuyển thẳng với trục quay tham chiếu hoặc dụng cụ đo độ tròn |

| |

| Độ đồng tâm của lỗ bên trong E2 so với lỗ bên ngoài D2 |

| |||||

| Độ đồng tâm của lỗ bên trong E3 so với lỗ bên ngoài D3 |

| |||||

| Độ đồng tâm của lỗ bên trong E4 so với lỗ bên ngoài D4 |

| |||||

| CHÚ THÍCH 1: Nếu có thể, đưa mẫu kiểm vào máy đo tọa độ (CMM) để thực hiện các phép đo cần thiết. Để giảm tới mức tối thiểu ảnh hưởng của biến dạng mẫu kiểm do kẹp chặt, khuyến nghị thực hiện đo khi chi tiết vẫn được kẹp chặt với tấm gá. CHÚ THÍCH 2: Đối với các cạnh thẳng (hoặc các mặt khối vuông, khối hình thoi và mặt nghiêng), tiếp xúc bề mặt được đo bằng đầu dò tại ít nhất 10 điểm để thu được các sai lệch về độ thẳng, độ vuông góc và độ song song. CHÚ THÍCH 3: Đối với phép kiểm độ tròn (hoặc độ trụ), nếu phép đo không liên tục, cần kiểm ít nhất 15 điểm (đối với độ trụ trong mỗi mặt phẳng được đo). | ||||||

| Đối tượng | M2 | |||||||||||||||||||||

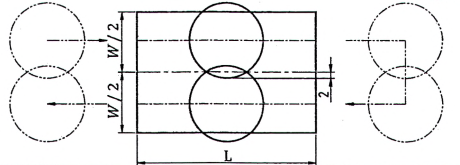

| Kiểm độ phẳng bề mặt được gia công bằng nguyên công phay mặt đầu tinh thực hiện bởi hai lớp cắt theo hai chiều. Nếu máy công cụ có ụ trục chính vạn năng, phép kiểm có thể được thực hiện ở các mặt phẳng khác. CHÚ THÍCH: Phép kiểm này thường được thực hiện bằng chuyển động dọc theo trục X và chuyển động ngang theo trục Y, nhưng cũng có thể được thực hiện theo cách khác theo thỏa thuận giữa nhà sản xuất/nhà cung cấp và người sử dụng. | ||||||||||||||||||||||

| Sơ đồ TCVN 10170-7 (ISO 10791-7), M2_80 và TCVN 10170-7 (ISO 10791-7), M2_160 Kích thước tính bằng milimét

| ||||||||||||||||||||||

| Việc lựa chọn hai bộ kích thước cho mẫu kiểm và dụng cụ cắt tương ứng sẽ theo thỏa thuận giữa nhà sản xuất/nhà cung cấp và người sử dụng.

Khuyến nghị sử dụng dao phay mặt đầu kẹp mảnh cắt (xem ISO 6462 và ISO 1832). Bán kính lượn góc hoặc lượng vát mép tối đa của mảnh cắt không nên vượt quá 2 mm. Vật liệu mẫu kiểm được chọn theo thỏa thuận giữa nhà sản xuất/nhà cung cấp và người sử dụng. Nếu sử dụng gang, với lượng chạy dao 300 mm/min, lượng chạy dao trên răng gần như không đổi và xấp xỉ 0,12 mm. Chiều sâu cắt không nên vượt quá 0,5 mm. Trục vuông góc với bề mặt gia công (thường là trục Z) không được lập trình để chuyển động trong suốt phép kiểm. | ||||||||||||||||||||||

| Dung sai

CHÚ THÍCH: Kiểm độ thẳng song song với chiều phay sẽ thể hiện ảnh hưởng của vào dao hoặc thoát dao. | Sai lệch đo được | |||||||||||||||||||||

| Phương tiện đo Vật chuẩn độ thẳng, căn mẫu, cảm biến độ dịch chuyển thẳng và CMM. | ||||||||||||||||||||||

| Xem và tham chiếu TCVN 7011-1 (ISO 230-1) Phôi phải được cung cấp với đế thích hợp cho việc kẹp chặt vào bàn/palét kẹp phôi hoặc vào đồ gá, miễn là đủ cứng vững cho cả máy nằm ngang và máy thẳng đứng. Các nguyên công cắt gọt sơ bộ phải được thực hiện để có được chiều sâu cắt đồng đều nhất có thể. Khi lắp dao, cần đảm bảo các dung sai sau: a) Độ đảo < 0,020 mm b) Độ đảo của mặt tại đường kính dao < 0,030 mm. | ||||||||||||||||||||||

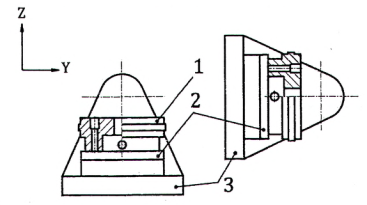

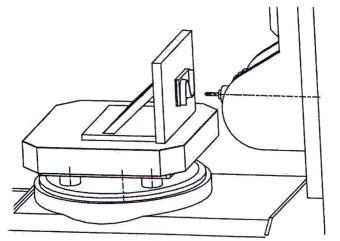

| Đối tượng | M3 | |||||||||||||||||||||||||||||||

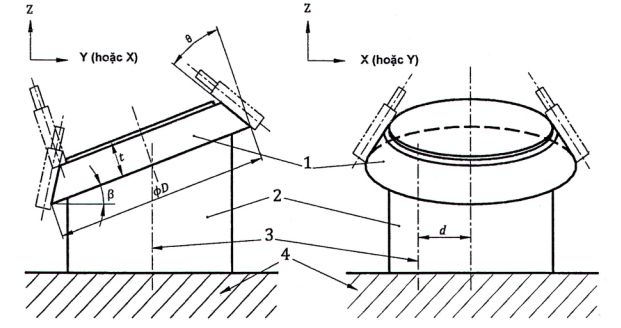

| Kiểm đặc tính gia công của trung tâm gia công năm trục khi chuyển động chạy dao đồng thời năm trục bằng cách gia công mẫu kiểm dạng côn với phay mặt sau (mẫu kiểm hình nón cụt). CHÚ THÍCH: Phép kiểm này áp dụng cho tất cả các trung tâm gia công năm trục có ba trục tịnh tiến và hai trục quay. Khi kiểm được thực hiện trên máy có hai trục quay ở phía phôi, sai số định vị E zz của trục Z không ảnh hưởng đến kết quả kiểm. | ||||||||||||||||||||||||||||||||

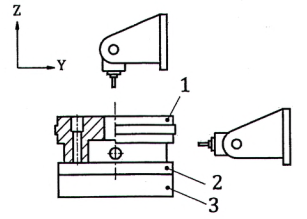

| Sơ đồ

CHÚ DẪN: 1 mẫu kiểm 2 đồ gá 3 đường trung bình của bàn quay 4 bàn máy quay CHÚ THÍCH: Sơ đồ trên thể hiện cách bố trí mẫu kiểm trong hệ tọa độ phôi. Chú dẫn 3 và 4 chỉ áp dụng cho trung tâm gia công năm trục có một bàn quay. Đối với máy có hai trục quay trong ụ trục chính, lượng dịch chuyển d là không cần thiết. | ||||||||||||||||||||||||||||||||

| Sơ đồ bố trí mẫu kiểm trên máy công cụ năm trục có hai trục quay trong ụ trục chính

CHÚ DẪN: L chiều dài dụng cụ cắt | ||||||||||||||||||||||||||||||||

| Sơ đồ bố trí mẫu kiểm trên máy công cụ năm trục có hai trục quay phía phôi:

CHÚ DẪN: d độ lệch so với trục quay p độ lệch so với trục xoay | ||||||||||||||||||||||||||||||||

| Sơ đồ bố trí mẫu kiểm trên trung tâm gia công đứng năm trục có ụ nghiêng và bàn quay:

CHÚ DẪN: L chiều dài dụng cụ cắt d độ lệch so với trục quay | ||||||||||||||||||||||||||||||||

| Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M3_15 (θ = 15°) và mẫu kiểm TCVN 10170-7 (ISO 10791-7), M3_45 (θ = 45°) Kích thước tính bằng milimét

| ||||||||||||||||||||||||||||||||

| Một trong hai điều kiện thay thế (các kích thước của mẫu kiểm tạo công tua và các vị trí chỉnh đặt) được xem xét và đường kính được cho như trong bảng sau.

Hình dạng cuối của mẫu kiểm, như được minh họa trong sơ đồ trên, là kết quả của các gia công sau: a) Mẫu kiểm nên được cố định trên bàn máy với góc nghiêng β so với bề mặt bàn máy như trong bảng trên. b) Tâm đáy của mẫu kiểm cần có lượng lệch tâm d, như thể hiện trong sơ đồ trên, tính từ đường trung bình của bàn quay (chỉ trong trường hợp bàn quay). Khi phép kiểm không thể thực hiện do giới hạn hành trình của các trục tịnh tiến, lượng dịch tâm có thể được giảm theo thỏa thuận giữa nhà sản xuất/nhà cung cấp và người sử dụng. c) Tâm đáy của mẫu kiểm phải có độ lệch p tính từ trục xoay (chỉ trong trường hợp bàn quay và xoay) và phải được nêu trong báo cáo kiểm. Lượng dịch chuyển p nên lớn hơn 10% đường kính bàn máy nhưng có thể giảm theo thỏa thuận giữa nhà sản xuất/nhà cung cấp và người sử dụng. d) Mặt ngoài của hình nón cụt được gia công bằng phay mặt sau (cho phép cắt thô và tinh). Quỹ đạo của dao phải là đường tròn với tốc độ không đổi trong hệ tọa độ phôi. e) Một bề mặt phẳng dạng vòng được gia công trên bề mặt đỉnh của phôi làm chuẩn đo. Bề mặt này phải được gia công bằng cùng một dụng cụ cắt đã dùng cho gia công tinh và phải được gia công bằng cách chỉ dẫn động các trục tịnh tiến, các trục quay đứng yên. | ||||||||||||||||||||||||||||||||

| Thiết lập kiểm có thể được điều chỉnh dựa trên thỏa thuận giữa nhà sản xuất/nhà cung cấp và người sử dụng. Ví dụ, trên máy công cụ 5 trục với một ụ nghiêng và một bàn quay, thiết lập kiểm thể hiện ở trên có thể không khả thi do giới hạn hành trình của trục A hoặc Y. Trong trường hợp này, có thể sử dụng một đồ gá vuông góc trên bàn máy để lắp đặt mẫu kiểm với góc nghiêng β = 90°. Lưu ý rằng điều chỉnh này có thể làm giảm đáng kể phạm vi di chuyển của các trục so với thiết lập gốc, dẫn tới làm giảm sai số hình học của mẫu kiểm được gia công. Ví dụ trên máy có một ụ nghiêng và một bàn quay, bàn quay thực hiện quay cả vòng tròn (360°) trong thiết lập gốc, nhưng không quay cả vòng trong trong thiết lập đã điều chỉnh với β = 90°. Tương tự, trong thiết lập đã điều chỉnh, nếu giảm lượng dịch tâm d, phạm vi di chuyển của mỗi trục thường giảm theo. Việc thay đổi trong thiết lập kiểm phải được nêu trong báo cáo kiểm. Các dung sai được cho trong Bảng 3 áp dụng cho thiết lập gốc. Khuyến nghị sử dụng dao phay ngón với chiều dài lưỡi cắt 40 mm và đường kính 20 mm. Nếu không thể sử dụng dao ϕ20 mm, có thể dùng dao nhỏ hơn (ví dụ: ϕ10 mm) theo thỏa thuận giữa nhà sản xuất/ nhà cung cấp và người sử dụng. Phải chú ý ảnh hưởng do độ võng của dao. Tốc độ cắt, lượng chạy dao và chiều sâu cắt phải theo thỏa thuận giữa nhà sản xuất/ nhà cung cấp và người sử dụng. Một số giá trị mặc định có thể sử dụng: Tốc độ cắt: 50 m/min đối với gang, 300 m/min đối với nhôm. Lượng chạy dao 0,05 mm/răng, chiều sâu cắt: 0,1 mm theo phương hướng kính. CHÚ THÍCH: Kích thước của bề mặt dạng vòng có thể thay đổi, miễn là có thể sử dụng làm chuẩn cho phép đo. | ||||||||||||||||||||||||||||||||

| Dung sai Xem Bảng 3 | Sai lệch đo được Xem Bảng 3 | |||||||||||||||||||||||||||||||

| Phương tiện đo Xem Bảng 3. | ||||||||||||||||||||||||||||||||

| Xem và tham chiếu TCVN 7011-1 (ISO 230-1) Các nguyên công cắt gọt sơ bộ phải được thực hiện để có được chiều sâu cắt đồng đều nhất có thể. Thông tin về góc nghiêng và các khoảng cách độ lệch tâm, cũng như chiều dài dụng cụ cắt L phải được nêu trong báo cáo kiểm. Nếu có sẵn, phạm vi chuyển động của ba trục tịnh tiến và hai trục quay phải được báo cáo. Để diễn giải kết quả kiểm, xem [14]. | ||||||||||||||||||||||||||||||||

Bảng 3 - Các phép kiểm hình học mẫu kiểm hình nón cụt đối với mẫu kiểm TCVN 10170-7 (ISO 10791-7), M3_15 và TCVN 10170-7 (ISO 10791-7), M3_45

Kích thước tính bằng milimét

| Đối tượng | Dung sai | Phương tiện đo | Sai lệch đo được |

| Bề mặt côn phía trên (cách đỉnh 2 mm) a) Độ tròn | 0,080 | Dụng cụ đo độ tròn hoặc máy đo tọa độ (CMM) hoặc cảm biến độ dịch chuyển thẳng và bàn quay | a) |

| Bề mặt côn phía dưới (cách đáy 2 mm) b) Độ tròn | 0,080 | Dụng cụ đo độ tròn hoặc máy đo tọa độ (CMM) hoặc cảm biến độ dịch chuyển thẳng và bàn quay | b) |

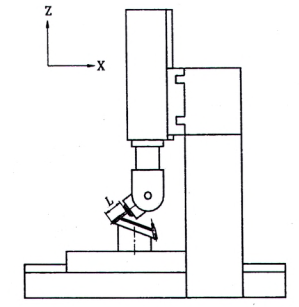

| Đối tượng | M4 Bổ sung cho mẫu kiểm M1 |

| Kiểm độ chính xác của định vị góc và định vị đường trung bình của trục quay CHÚ THÍCH 1: Phép kiểm này áp dụng được cho mọi trung tâm gia công năm trục với ba trục tịnh tiến và hai trục quay CHÚ THÍCH 2: Mẫu kiểm được mô tả dưới đây có thể được thiết kế như một phần của mẫu kiểm loại M1 phù hợp với tiêu chuẩn này. CHÚ THÍCH 3: Đặc trưng 2 (xem sơ đồ) có thể cũng được gia công trên trung tâm gia công bốn trục với bàn quay, nhưng không áp dụng được cho các máy có hai trục quay trong ụ trục chính. | |

| Sơ đồ Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M4_80 Kích thước tính bằng milimét

| |

| Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M4_160 Kích thước tính bằng milimét

| |

| Mẫu kiểm TCVN 10170-7 (ISO 10791-7), M4_320 Kích thước tính bằng milimét

| |

| Các phôi chi tiết sử dụng cho phép kiểm M1 phải được sử dụng làm các phôi chi tiết cho phép kiểm M4. | |

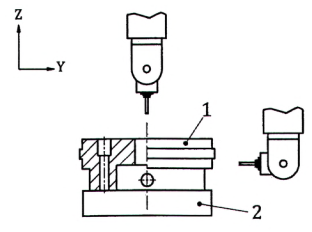

| Sơ đồ bố trí mẫu kiểm trên máy công cụ có hai trục quay phía phôi

| ||

| CHÚ DẪN: |

|

|

| 1 mẫu kiểm 2 | 2 bàn quay | 3 bàn kẹp |

| Sơ đồ bố trí mẫu kiểm trên máy công cụ có ụ nghiêng và bàn quay

| ||

| CHÚ DẪN: |

|

|

| 1 mẫu kiểm | 2 bàn quay | 3 bàn máy |

| Sơ đồ bố trí mẫu kiểm trên máy công cụ có hai trục quay trong ụ trục chính

| ||

| CHÚ DẪN: |

|

|

| 1 mẫu kiểm | 2 bàn máy |

|

| Sơ đồ bố trí mẫu kiểm trên máy công cụ có cấu hình bàn-trên-bàn

| ||

| CHÚ DẪN: | ||

| 1 mẫu kiểm | 3 bàn xoay | |

| 2 bàn quay | 4 bàn trượt bàn máy | |

| Hình dạng cuối của mẫu kiểm như được minh họa trong sơ đồ trên là kết quả từ các thứ tự gia công sau: a) Đặc trưng 1: Khối vuông đỉnh phải được gia công bằng dao phay ngón sử dụng hai chuyển động tịnh tiến (trục X và Y). b) Đặc trưng 2 (S, Q, R, T): Khối vuông ở giữa phải được gia công bằng dao phay ngón sử dụng một trục tịnh tiến và một trục quay với trình tự gia công như sau (không áp dụng được cho các máy có hai trục quay trong ụ trục chính): 1) phay ngón mặt phẳng đầu tiên (mặt đầu) của khối vuông song song với trục X; 2) xoay mẫu kiểm theo trục quay C góc 90°; 3) phay ngón mặt phẳng kế tiếp song song với trục X; 4) lặp lại các bước 2) và 3) cho đến khi tất cả bốn mặt phẳng đã được phay ngón. c) Đặc trưng 3: Khối vuông đáy phải được gia công bằng dao phay mặt đầu sử dụng một hoặc hai trục tịnh tiến và một hoặc hai trục quay với trình tự gia công như sau: 1) trục xoay (hoặc ụ nghiêng) được xoay góc 90°; 2) mặt phẳng đầu tiên được phay mặt đầu bằng chuyển động dọc theo một trục tịnh tiến; 3) trục quay C (bàn máy hoặc ụ trục chính) được xoay góc 90°; 4) mặt phẳng kế tiếp được phay mặt đầu bằng chuyển động dọc theo cùng một trục tịnh tiến hoặc theo một trục vuông góc với trục tịnh tiến đầu tiên (đối với các máy có hai trục quay trong ụ trục chính); 5) lặp lại các bước 3) và 4) cho đến khi tất cả bốn mặt phẳng được phay mặt đầu. Nếu trục xoay (hoặc ụ nghiêng) có thể xoay được góc ± 90° thì phải áp dụng quy trình sau: 6) trục xoay (hoặc ụ nghiêng) được xoay góc 90°; 7) mặt phẳng đầu tiên được phay mặt đầu bằng chuyển động dọc theo một trục tịnh tiến; 8) trục quay C (bàn máy hoặc ụ trục chính) được xoay góc 180°; 9) mặt phẳng thứ hai được phay mặt đầu bằng chuyển động dọc theo cùng một trục tịnh tiến (điều này đòi hỏi chuyển động ban đầu dọc theo trục vuông góc); 10) trục xoay (hoặc ụ nghiêng) được xoay góc -180°, trục quay C (bàn máy hoặc ụ trục chính) được xoay góc - 90°; 11) mặt phẳng thứ ba được phay mặt đầu bằng chuyển động dọc theo cùng một trục tịnh tiến hoặc theo một trục vuông góc với trục tịnh tiến đầu tiên (đối với các máy có hai trục quay trong ụ trục chính); 12) trục quay C (bàn máy hoặc ụ trục chính) được xoay góc 180°; 13) mặt phẳng thứ tư được phay mặt đầu bằng chuyển động dọc theo trục tịnh tiến trước đó (điều này đòi hỏi chuyển động ban đầu dọc theo trục vuông góc). d) Đặc trưng 4: các lỗ hướng kính. 1) trục xoay (hoặc ụ nghiêng) được xoay góc 90°; 2) lỗ đầu tiên, đường kính 15 mm được gia công bằng phay theo đường tròn, đường kính dao phay là 10 mm; 3) trục quay C (bàn máy hoặc ụ trục chính) được xoay góc 90°; 4) lỗ kế tiếp được gia công bằng phay theo đường tròn; 5) lặp lại các bước 2) và 3) cho đến khi tất cả bốn lỗ được gia công bằng phay theo đường tròn. Nếu trục xoay (hoặc ụ nghiêng) có thể xoay được góc ± 90° thì phải áp dụng quy trình sau: 6) trục xoay (hoặc ụ nghiêng) được xoay góc 90°; 7) lỗ đầu tiên, đường kính 15 mm được gia công bằng phay theo đường tròn, đường kính dao phay là 10 mm; 8) trục quay C (bàn máy hoặc ụ trục chính) được xoay góc 180°; 9) lỗ thứ hai được gia công bằng phay theo đường tròn; 10) trục xoay (hoặc ụ nghiêng) được xoay góc -180°, trục quay C (bàn máy hoặc ụ trục chính) được xoay góc - 90°; 11) lỗ thứ ba được gia công bằng phay theo đường tròn; 12) trục quay C (bàn máy hoặc ụ trục chính) được xoay góc 180°; 13) lỗ thứ tư được gia công bằng phay theo đường tròn. | ||

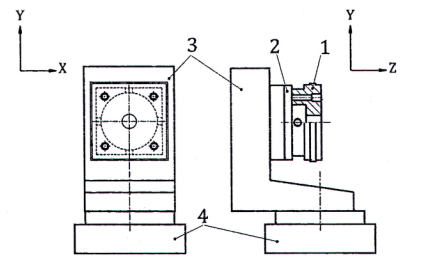

| Các thông số cắt theo thỏa thuận giữa nhà sản xuất/cung cấp và người sử dụng máy công cụ. CHÚ THÍCH 1: Các mẫu kiểm M1 và M4 có thể được gia công thành một mẫu kiểm duy nhất. Các hình vẽ sau thể hiện các biểu hiện này. Ngoài ra, các mẫu kiểm M1 và M4 có thể được kết hợp khi sử dụng gá đặt thích hợp mà có thể giúp linh hoạt hơn khi kiểm. CHÚ THÍCH 2: Lỗ có thể được gia công bằng mũi doa.

CHÚ DẪN: 1 đặc trưng 1: đặc trưng khối vuông đỉnh được gia công bằng sử dụng các chuyển động tịnh tiến dọc theo các trục X và Y 2 đặc trưng 2 (S, Q, R, T): đặc trưng khối vuông ở giữa được gia công bằng sử dụng một trục tịnh tiến và trục quay (C) 3 đặc trưng 3 (khối vuông đáy): đặc trưng khối vuông được phay mặt, gia công bằng sử dụng một trục tịnh tiến và hai trục quay 4 đặc trưng 4: Các lỗ hướng kính | ||

| Dung sai Khối vuông được phay ngón (đặc trưng 1) phải thỏa mãn các giá trị dung sai quy định cho mẫu kiểm M1. Các dung sai khác được nêu trong Bảng 4. | Sai lệch đo được Xem Bảng 4 | |

| Phương tiện đo Xem Bảng 4. | ||

| Xem và tham chiếu TCVN 7011-1 (ISO 230-1) Các nguyên công cắt gọt sơ bộ phải được thực hiện để có được chiều sâu cắt đồng đều nhất có thể. Khoảng cách giữa các vị trí tâm của lỗ chuẩn C và đường trục trung bình của bàn quay, cũng như khoảng cách giữa bề mặt chuẩn C và đường trục trung bình của trục xoay phải được ghi trong báo cáo. | ||

Bảng 4 - Kiểm hình học mẫu kiểm khối vuông ba bậc cho các mẫu kiểm TCVN 10170-7 (ISO 10791-7), M4_80, _160 và _320

Kích thước tính bằng milimét

| Đối tượng và tham chiếu bản vẽ | Dung sai Kích thước danh nghĩa | Phương tiện đo | Sai lệch đo được | |||

| 80 | 160 | 320 | ||||

| Khối vuông ở giữa | Độ thẳng của cạnh Q | 0,012 | 0,015 | 0,020 | Máy đo tọa độ (CMM) hoặc vật chuẩn độ thẳng và cảm biến độ dịch chuyển thẳng |

|

| Độ thẳng của cạnh R |

| |||||

| Độ thẳng của cạnh S |

| |||||

| Độ thẳng của cạnh T |

| |||||

| Độ đối xứng so với lỗ chuẩn C | 0,080 | 0,100 | 0,150 | CMM |

| |

| Độ vuông góc của cạnh Q so với mặt phẳng chuẩn B | 0,030 | 0,040 | 0,060 | CMM hoặc vật chuẩn độ vuông góc và cảm biến độ dịch chuyển thẳng |

| |

| Độ vuông góc của cạnh S so với mặt phẳng chuẩn B |

| |||||

| Độ song song của cạnh R so với mặt phẳng chuẩn B | CMM hoặc thước đo độ cao và cảm biến độ dịch chuyển thẳng |

| ||||

| Độ song song của cạnh T so với mặt phẳng chuẩn B |

| |||||

| Độ chênh giữa L1 và L2 (L1 là khoảng cách giữa mặt phẳng Q và S, L2 là khoảng cách giữa mặt phẳng R và T) | 0,100 | 0,120 | 0,180 | CMM |

| |

| Khối vuông đáy | Độ thẳng của cạnh Q b | 0,012 | 0,015 | 0,020 | CMM hoặc vật chuẩn độ thẳng và cảm biến độ dịch chuyển thẳng |

|

| Độ thẳng của cạnh R b |

| |||||

| Độ thẳng của cạnh S b |

| |||||

| Độ thẳng của cạnh T b |

| |||||

| Độ đối xứng so với lỗ chuẩn C | 0,080 | 0,100 | 0,150 | CMM |

| |

| Độ vuông góc của cạnh Q b với mặt phẳng chuẩn B | 0,030 | 0,040 | 0,060 | CMM hoặc vật chuẩn độ vuông góc và cảm biến độ dịch chuyển thẳng |

| |

| Độ vuông góc của cạnh S b với mặt phẳng chuẩn B |

| |||||

| Độ song song của cạnh R b với mặt phẳng chuẩn B | CMM hoặc thước đo độ cao và cảm biến độ dịch chuyển thẳng |

| ||||

| Độ song song của cạnh T b với mặt phẳng chuẩn B |

| |||||

| Độ chênh giữa L3 và L4 (L3 là khoảng cách giữa mặt phẳng Q b và S b , L4 là khoảng cách giữa mặt phẳng R b và T b ) | 0,100 | 0,120 | 0,180 | CMM |

| |

| Các lỗ hướng kính | Độ chênh vị trí lỗ U theo khoảng cách so với mặt phẳng chuẩn A a , b | 0,060 | 0,080 | 0,120 | CMM |

|

| Độ chênh vị trí lỗ V theo khoảng cách so với mặt phẳng chuẩn A a , b |

| |||||

| Độ chênh vị trí lỗ W theo khoảng cách so với mặt phẳng chuẩn A a , b |

| |||||

| Độ chênh vị trí lỗ P theo khoảng cách so với mặt phẳng chuẩn A a , b |

| |||||

| Độ chênh vị trí lỗ U so với lỗ W a | 0,040 | 0,060 | 0,090 | CMM |

| |

| Độ chênh vị trí lỗ V so với lỗ P a |

| |||||

| a Độ chênh này bị ảnh hưởng bởi độ không đảm bảo trong xác định chiều dài dụng cụ cắt và mòn dụng cụ cắt. b Khi sử dụng lại mẫu kiểm, giá trị danh nghĩa của khoảng cách đến mặt phẳng chuẩn A cần được giảm đi. | ||||||

Phụ lục A

(tham khảo)

Độ chính xác của mẫu kiểm hoàn thiện có hình dạng tự do

A.1 Tổng quan

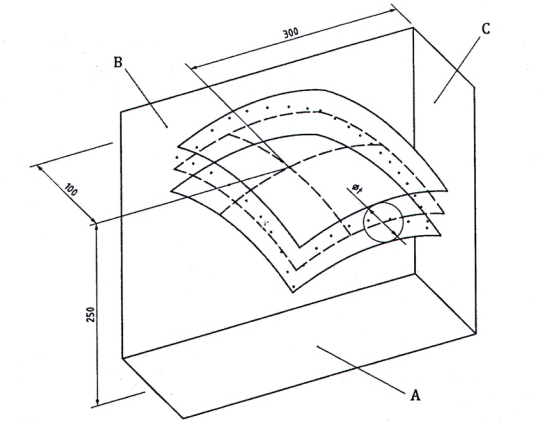

Phép kiểm này chỉ nhằm đánh giá đặc tính của trung tâm gia công năm trục với ba trục tịnh tiến và hai trục quay. Mặc dù kết quả kiểm chủ yếu thể hiện ảnh hưởng của các sai số hình học của trung tâm gia công cũng như đặc tính của bộ điều khiển NC và bộ điều khiển servo, nhưng vẫn có những yếu tố khác có thể ảnh hưởng đến kết quả kiểm, như độ chính xác của mô hình CAD, quỹ đạo dao tạo bởi phần mềm CAM và độ không đảm bảo đo khi đo bề mặt hình dạng tự do bằng máy đo tọa độ (CMM). Do tính chất phức tạp của phép kiểm này, nó không thể được sử dụng để xác định sai số cụ thể.

Mẫu kiểm bề mặt hình dạng tự do được quy định trong phụ lục này chủ yếu phục vụ ngành công nghiệp hàng không vũ trụ (mặc dù các nhà sản xuất chi tiết phức tạp khác cũng có thể sử dụng). Đây là một phép kiểm tùy chọn, có thể được sử dụng theo thỏa thuận giữa nhà cung cấp/nhà sản xuất và người sử dụng.

Tệp STEP và tệp điểm đo có thể được tải xuống tại: http://standards.iso.org/iso/10791/-7/ed-3/en.

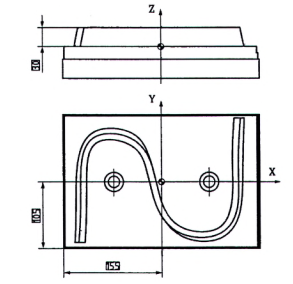

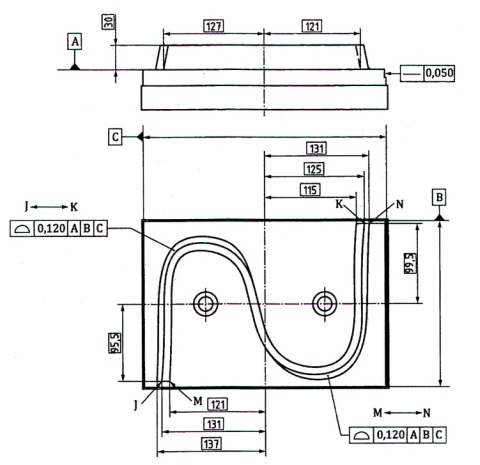

A.2 Định dạng hình học của mẫu kiểm

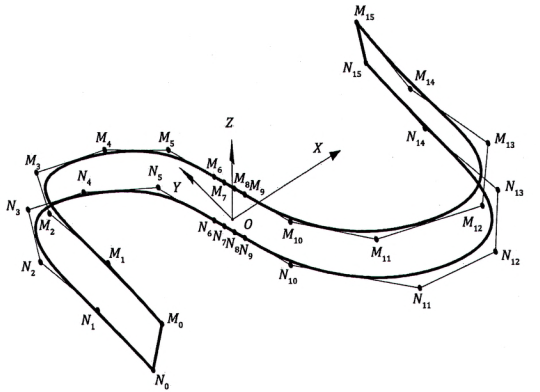

Mẫu kiểm được tạo thành bởi một góc lượn hình chữ S và một đế hình chữ nhật, hình dạng cuối cùng được thể hiện trong Hình A.1. Góc lượn hình chữ S được định nghĩa bởi hai bề mặt có đường sinh. Như thể hiện trong Hình A.2 a), bề mặt có đường sinh A được tạo ra theo công thức (1) bởi hai mô hình B-spline hữu tỷ bán đồng nhất bậc bốn (cubic), được xác định bởi hai tập hợp điểm điều khiển P i và Q i (xem Bảng A.1). Tương tự, như thể hiện trong Hình A.2 b), bề mặt có đường sinh B được tạo ra bởi hai đường cong hữu tỷ bán đồng nhất B bậc bốn, được xác định bởi hai tập hợp điểm điều khiển M i và N i (xem Bảng A.2).

CHÚ THÍCH 1: Khi phay mặt sau một bề mặt có đường sinh không khai triển được, sự tồn tại của góc xoắn dẫn đến việc không thể gia công hoàn hảo chi tiết bằng dụng cụ cắt có đường kính khác không. Vị trí dao trên bề mặt sẽ gây ra sự can thiệp không thể tránh khỏi. Hiện tượng cắt dư và cắt thiếu trên các bề mặt có đường sinh do đường kính dao và góc xoắn có thể lên đến 20 μm. Như minh họa trong Hình 1, P 0 và P 1 là hai điểm mút của một đường sinh, K 0 và K 1 là các vectơ pháp tuyến của S(u, v) tại P 0 và P 1 , góc xoắn là góc giữa K 0 và K 1 .

CHÚ THÍCH 2: Hệ thống CAM được sử dụng ảnh hưởng đến sai số phát sinh khi gia công bề mặt. Nếu có thể, nên sử dụng khả năng nội suy NC trong NURBS để giảm thiểu sai số (giảm ảnh hưởng của sai số động học của máy). Nếu được sử dụng, chức năng này cần được báo cáo.

Kích thước tính bằng milimét

CHÚ DẪN:

| A | bề mặt có đường sinh A |

| B | bề mặt có đường sinh B |

| L | phía trái của mẫu kiểm |

| R | phía phải của mẫu kiểm |

Hình A.1 - Hình học của mẫu kiểm

a) Bề mặt có đường sinh A

b) Bề mặt có đường sinh B

Hình A.2 - Định nghĩa bề mặt có đường sinh

Bảng A.1 - Điểm điều khiển của bề mặt có đường sinh A

| P i | POS_X | POS_Y | POS_Z |

| Q i | POS_X | POS_Y | POS_Z |

| P 0 | -131 | -95,5 | 30 | Q 0 | -137 | -95,5 | 0 | |

| P 1 | -126 | -41 | 30 | Q 1 | -134 | -41 | 0 | |

| P 2 | -131 | 23 | 30 | Q 2 | -138 | 23 | 0 | |

| P 3 | -116 | 78 | 30 | Q 3 | -118 | 87 | 0 | |

| P 4 | -51 | 77 | 30 | Q 4 | -49 | 84 | 0 | |

| P 5 | -20 | 46 | 30 | Q 5 | -23 | 58 | 0 | |

| P 6 | -11 | 10 | 30 | Q 6 | -11 | 10 | 0 | |

| P 7 | -9 | 2 | 30 | Q 7 | -9 | 2 | 0 | |

| P 8 | -7 | -6 | 30 | Q 8 | -7 | -6 | 0 | |

| P 9 | -5 | -14 | 30 | Q 9 | -5 | -14 | 0 | |

| P 10 | 3 | -46 | 30 | Q 10 | 3 | -46 | 0 | |

| P 11 | 32 | -80 | 30 | Q 11 | 36 | -88 | 0 | |

| P 12 | 103 | -81 | 30 | Q 12 | 111 | -84 | 0 | |

| P 13 | 116 | -13 | 30 | Q 13 | 119 | -13 | 0 | |

| P 14 | 110 | 43 | 30 | Q 14 | 118 | 43 | 0 | |

| P 15 | 115 | 99,5 | 30 | Q 15 | 121 | 99,5 | 0 |

Bảng A.2 - Điểm điều khiển của bề mặt có đường sinh B

| M i | POS_X | POS_Y | POS_Z |

| N i | POS_X | POS_Y | POS_Z |

| M 0 | -121 | -95,5 | 30 | N 0 | -127 | -95,5 | 0 | |

| M 1 | -117 | -29 | 30 | N 1 | -124 | -29 | 0 | |

| M 2 | -121 | 30 | 30 | N 2 | -128 | 30 | 0 | |

| M 3 | -107 | 68 | 30 | N 3 | -108 | 76 | 0 | |

| M 4 | -62 | 67 | 30 | N 4 | -62 | 74 | 0 | |

| M 5 | -31 | 48 | 30 | N 5 | -33 | 56 | 0 | |

| M 6 | -22 | 12 | 30 | N 6 | -22 | 12 | 0 | |

| M 7 | -20 | 4 | 30 | N 7 | -20 | 4 | 0 | |

| M 8 | -18 | -4 | 30 | N 8 | -18 | -4 | 0 | |

| M 9 | -16 | -12 | 30 | N 9 | -16 | -12 | 0 | |

| M 10 | -7 | -48 | 30 | N 10 | -7 | -48 | 0 | |

| M 11 | 26 | -88 | 30 | N 11 | 30 | -95 | 0 | |

| M 12 | 95 | -91 | 30 | N 12 | 100 | -97 | 0 | |

| M 13 | 129 | -42 | 30 | N 13 | 132 | -46 | 0 | |

| M 14 | 118 | 28 | 30 | N 14 | 127 | 27 | 0 | |

| M 15 | 125 | 99,5 | 30 | N 15 | 131 | 99,5 | 0 |

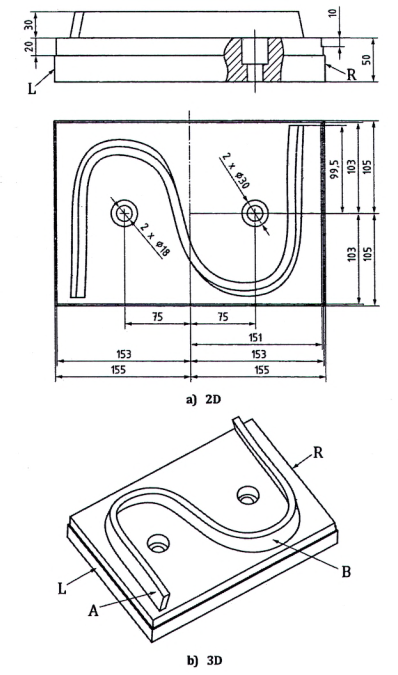

A.3 Định nghĩa phôi thô

Định nghĩa hình học của phôi chi tiết được thể hiện trong Hình A.3,

Kích thước tính bằng milimét

CHÚ DẪN:

L phía trái của mẫu kiểm

R phía phải của mẫu kiểm

Hình A.3 - Hình học của phôi chi tiết

Mẫu kiểm cần được gia công tất cả các mặt để giảm thiểu ứng suất. Sai số độ phẳng của mặt phẳng đáy nên nhỏ hơn 0,05 mm, các dung sai kích thước khác nên là ± 0,1 mm. Vật liệu khuyến nghị cho phép kiểm này là hợp kim nhôm, mặc dù các vật liệu khác cũng có thể được sử dụng theo thỏa thuận giữa nhà cung cấp/nhà sản xuất và người sử dụng.

A.4 Gia công

A.4.1 Cố định phôi chi tiết

Ít nhất hai bu lông hoặc các phương pháp kẹp chặt có thể được sử dụng để đạt đủ độ cứng vững và giảm thiểu biến dạng. Cần cẩn thận đảm bảo sự kết hợp giữa kẹp chặt và mặt phẳng đáy không phẳng để không làm biến dạng mẫu kiểm.

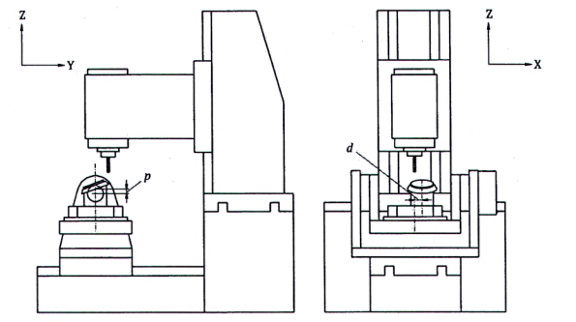

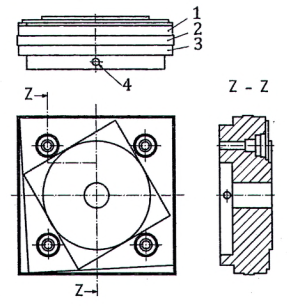

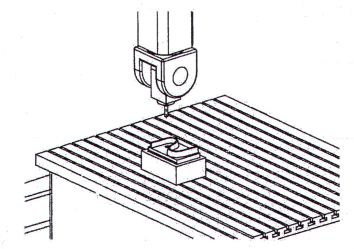

Hình A.4 thể hiện ví dụ việc định vị và kẹp chặt mẫu kiểm trên ba loại trung tâm gia công năm trục khác nhau.

a) Trung tâm gia công với hai trục quay trong ụ trục chính

b) Trung tâm gia công với hai trục quay phía phôi

c) Trung tâm gia công với một ụ nghiêng và một bàn quay

Hình A.4 - Ví dụ về thiết lập định vị mẫu kiểm trên ba loại trung tâm gia công năm trục khác nhau

A.4.2 Dụng cụ cắt và thông số cắt

Dụng cụ cắt và thông số cắt được khuyến nghị như sau. Các dụng cụ cắt và thông số cắt khác có thể được sử dụng theo thỏa thuận giữa nhà cung cấp/nhà sản xuất và người sử dụng.

- Dụng cụ cắt:

- Loại dụng cụ cắt: Dao phay ngón

- Đường kính dụng cụ cắt: 20 min

- Chiều dài lưỡi cắt: ≥ 35 mm

- Số răng cắt: ≥ 2

- Thông số cắt:

- Chiều sâu cắt hướng trục cho mỗi đường chạy dao: theo thỏa thuận giữa nhà cung cấp/nhà sản xuất và người sử dụng, tổng 30 mm.

- Chiều sâu cắt hướng kính: theo thỏa thuận giữa nhà cung cấp/nhà sản xuất và người sử dụng,

- Lượng chạy dao: theo thỏa thuận giữa nhà cung cấp/nhà sản xuất và người sử dụng, lượng chạy dao phù hợp nên được chọn theo tốc độ trục chính, như trong Bảng A.3.

Bảng A.3 - Lượng chạy dao khuyến nghị

| Tốc độ trục chính (r/min) | < 6 000 | 6 000 ~ 10 000 | 10 000 ~ 18 000 | > 18 000 |

| Lượng chạy dao (mm/min) | 1 000 | 2 000 | 3 000 | 5 000 |

A.4.3 Hệ tọa độ phôi

Hệ tọa độ phôi được thể hiện trên Hình A.5.

Hình A.5 - Hệ tọa độ phôi (các mặt phẳng chuẩn xem Hình A.6)

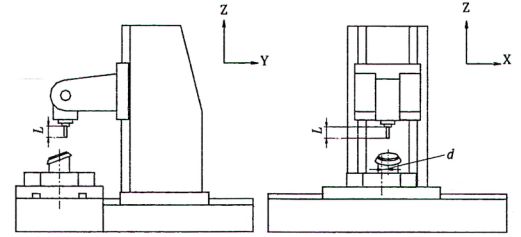

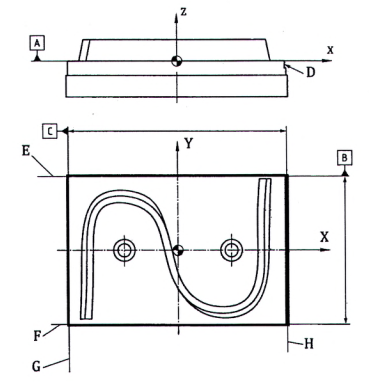

A.4.4 Các bước gia công

Bước 1: Phay các mặt phẳng A, E, F, G và H.

Các mặt phẳng tham chiếu (E, F, G và H) và mặt phẳng chuẩn A được thể hiện trong Hình A.6, cần được gia công bằng cùng một dụng cụ cắt gia công góc lượn hình chữ S. Ngoài ra, các bề mặt tham chiếu khác cùng thiết lập có thể gia công theo thỏa thuận giữa nhà cung cấp/nhà sản xuất trung tâm gia công và người sử dụng.

Bước 2: Phay bán tinh bề mặt có đường sinh.

Gia công hình dạng bề mặt góc lượn hình chữ S bằng phương pháp phay mặt sau năm trục. Lượng dư gia công tinh được xác định theo thỏa thuận giữa nhà cung cấp/nhà sản xuất và người sử dụng. Đối với góc lượn hình chữ S có góc nhỏ hơn 90° so với mặt phẳng chuẩn A tại một số vị trí, phần dư tại đáy của góc lượn được phép giữ lại để tránh va chạm dao gây biến dạng dao cắt.

Bước 3: Phay tinh bề mặt có đường sinh.

Gia công hoàn thiện góc lượn hình chữ S bằng phương pháp phay mặt sau năm trục. Phần dư tại đáy của góc lượn cũng được phép giữ lại.

Bước 4: Phay mặt phẳng bổ sung D [tùy chọn, chỉ áp dụng cho trung tâm gia công có trục C trong ụ trục chính (ụ vạn năng)].

Mặt phẳng bổ sung D, được thể hiện trong Hình A.6, dùng để kiểm tra độ đồng tâm giữa trục chính mang dụng cụ cắt và trục C. Trong quá trình cắt, trục C quay một lần (từ góc âm cực đại về 0° hoặc từ 0° đến góc dương cực đại, hoặc ngược lại; nếu hành trình quay của trục C lớn hơn 720°, chỉ thực hiện 720°) trong khi dụng cụ cắt di chuyển 20 mm dọc theo trục Y. Mặt phẳng này cũng cần được gia công bằng cùng một dụng cụ cắt gia công góc lượn hình chữ S. Sai số đồng tâm đo được có thể bị ảnh hưởng bởi chiều dài dao.

Mã NC phải được lập trình thủ công. Một ví dụ về mã NC như sau. Giá trị tốc độ chạy dao sẽ được thỏa thuận giữa nhà cung cấp/nhà sản xuất và người sử dụng, và phương pháp phay tiến dao xuống được ưu tiên sử dụng.

VÍ DỤ

G90

M03 S5000

G00 Z100.A0.C0.

G00 X161.Y130.

G00 Z-10.

G01 Y93. F1000.

G01 Y73.C270.

G01 Y53. C0.

G01 Y33. C-270.

G01 Y13.C0.

G01 Y-7.C270.

G01 Y-27.C0.

G01 Y-47.C-270.

G01 Y-67.C0.

G01 Y-87.C270.

G01Y-107.C0.

G01 Y-130.F5000.

G00 Z100.

M30

CHÚ DẪN:

| E, F, G, H | các mặt phẳng tham chiếu |

| A | mặt phẳng chuẩn |

| B | đường chuẩn được tạo bằng cách giao mặt phẳng trung vị giữa mặt phẳng E và F với mặt phẳng A |

| C | điểm chuẩn được tạo bằng cách giao mặt phẳng trung vị giữa mặt phẳng G và H với mặt phẳng A và đường B |

| D | mặt phẳng bổ sung |

Hình A.6 - Các chuẩn dùng để đo

A.5 Đo

A.5.1 Các hạng mục đo

Phép đo mẫu kiểm bao gồm hai hạng mục:

a) Sai số biên dạng bề mặt của hai bề mặt có đường sinh so với các chuẩn A, B, C.

b) Sai số độ thẳng của mặt phẳng bổ sung D (tùy chọn).

A.5.2 Đo sai số biên dạng bề mặt của hai bề mặt có đường sinh so với các chuẩn A, B, C

Sai số biên dạng của hai bề mặt có đường sinh so với các chuẩn có thể được đo bằng máy CMM (Máy đo tọa độ) có đầu dò xoay. Hệ tọa độ đo cần được thiết lập dựa trên ba chuẩn A, B và C, như thể hiện trên Hình A.6.

Việc đo trên máy có thể được thực hiện theo thỏa thuận giữa nhà sản xuất/nhà cung cấp và người sử dụng. Khi thực hiện đo trên máy công cụ, tất cả các điểm có thể tiếp cận với đầu dò căn chỉnh theo trục Z của chi tiết nên được đo theo phương này. Phép đo của các điểm không thể tiếp cận do cắt thiếu cần được đo bằng cách tiếp cận các điểm này với số lần quay trục quay tối thiểu.

Khuyến nghị sử dụng 100 điểm mẫu để đo sai số biên mặt của hai bề mặt có đường sinh, số lượng điểm mẫu lớn hơn có thể được áp dụng theo thỏa thuận giữa nhà sản xuất/nhà cung cấp và người sử dụng. Vị trí và hướng tiếp cận của các điểm đo được khuyến nghị được liệt kê trong Bảng A.4. Các điểm số 1 đến 50 tương ứng với bề mặt A và các điểm số 51 đến 100 tương ứng với bề mặt B.

Các vectơ dò là hướng tiếp cận được khuyến nghị cho các điểm dò; đây là các vectơ pháp tuyến của bề mặt được đổi dấu.

Bảng A.4 - Vị trí và các vectơ dò của các điểm đo được khuyến nghị

| Số | X mm | Y mm | Z mm | Vectơ dò | ||

| I | J | K | ||||

| 1 | -130,250 8 | -70,852 7 | 25 | 0,973 948 | -0,054 528 | -0,220 116 |

| 2 | -133,389 7 | -70,275 3 | 11 | 0,974 431 | -0,042 103 | -0,220 708 |

| 3 | -132,608 1 | -45,023 2 | 11 | 0,971 666 | -0,018 916 | -0,235 601 |

| 4 | -129,242 3 | -46,164 1 | 25 | 0,971 622 | -0,025 337 | -0,235 179 |

| 5 | -128,900 6 | -21,456 8 | 25 | 0,971 337 | -0,004 159 | -0,237 670 |

| 6 | -132,314 2 | -19,760 3 | 11 | 0,971.398 | -0,007 038 | -0,237 353 |

| 7 | -131,921 2 | 5,500 7 | 11 | 0,974 209 | -0,033 341 | -0,223 172 |

| 8 | -128,762 0 | 3,252 8 | 25 | 0,974 358 | -0,015 993 | -0,224 434 |

| 9 | -127,341 3 | 27,911 3 | 25 | 0,973 199 | -0,115 068 | -0,199 107 |

| 10 | -129,837 4 | 30,665 6 | 11 | 0,969 376 | -0,144 681 | -0,198 436 |

| 11 | -123,311 6 | 54,996 8 | 11 | 0,893 594 | -0,396 065 | -0,188 841 |

| 12 | -121,715 2 | 51,897 7 | 25 | 0,909 866 | -0,370 311 | -0,187 121 |

| 13 | -106,521 4 | 70,821 6 | 25 | 0,500 153 | -0,833 218 | -0,235 787 |

| 14 | -107,508 1 | 74,190 7 | 11 | 0,504 398 | -0,830 748 | -0,235 458 |

| 15 | -83,370 4 | 80,719 1 | 11 | 0,042 218 | -0,965 967 | -0,255 196 |

| 16 | -82,869 8 | 77,040 8 | 25 | 0,035 654 | -0,966 218 | -0,255 248 |

| 17 | -58,460 1 | 73,947 8 | 25 | -0,275 178 | -0,926 854 | -0,255 379 |

| 18 | -58,381 4 | 77,779 8 | 11 | -0,263 290 | -0,930 145 | -0,255 945 |

| 19 | -36,276 9 | 66,018 7 | 11 | -0,654 739 | -0,725 257 | -0,212 882 |

| 20 | -36,830 6 | 62,385 7 | 25 | -0,634 973 | -0,740 989 | -0,218 504 |

| 21 | -21,886 3 | 42,909 1 | 25 | -0,888 678 | -0,451 591 | -0,079 478 |

| 22 | -21,979 3 | 45,413 1 | 11 | -0,909 993 | -0,409 811 | -0,062 988 |

| 23 | -13,901 2 | 21,505 3 | 11 | -0,967 295 | -0,253 650 | -0,001 463 |

| 24 | -13,456 7 | 19,731 2 | 25 | -0,966 899 | -0,255 154 | -0,001 599 |

| 25 | -7,441 1 | -4,235 5 | 25 | -0,970 143 | -0,242 536 | 0,000 000 |

| 26 | -7,750 2 | -2,999 2 | 11 | -0,970 143 | -0,242 536 | 0,000 000 |

| 27 | -1,421 1 | -27,455 5 | 11 | -0,955 441 | -0,295 180 | -0,000 481 |

| 28 | -1,214 1 | -28,144 7 | 25 | -0,954 100 | -0,299 488 | -0,000 568 |

| 29 | 9,004 7 | -50,564 2 | 25 | -0,843 134 | -0,537 656 | 0,007 141 |

| 30 | 8,842 2 | -50,469 6 | 11 | -0,853 036 | -0,521 824 | 0,005 479 |

| 31 | 25,373 1 | -69,391 3 | 11 | -0,611 260 | -0,788 442 | 0,068 699 |

| 32 | 25,829 6 | -68,438 1 | 25 | -0,569 148 | -0,818 388 | 0,079 449 |

| 33 | 48,474 7 | -77,887 4 | 25 | -0,198 343 | -0,966 996 | 0,159 932 |

| 34 | 48,042 2 | -80,088 2 | 11 | -0,226 298 | -0,961 466 | 0,156 118 |

| 35 | 73,139 1 | -81,464 4 | 11 | 0,123 296 | -0,973 735 | 0,191 412 |

| 36 | 73,049 3 | -78,729 2 | 25 | 0,142 637 | -0,971 313 | 0,190 278 |

| 37 | 95,460 7 | -69,167 1 | 25 | 0,647 900 | -0,729 665 | 0,218 666 |

| 38 | 96,416 9 | -72,468 1 | 11 | 0,607 684 | -0,763 340 | 0,219 164 |

| 39 | 109,844 1 | -51,494 3 | 11 | 0,931 217 | -0,305 856 | 0,198 208 |

| 40 | 107,962 3 | -48,201 3 | 25 | 0,935 488 | -0,295 277 | 0,194 096 |

| 41 | 112,412 6 | -23,943 5 | 25 | 0,981 989 | -0,087 607 | 0,167 399 |

| 42 | 114,550 2 | -26,723 5 | 11 | 0,981 229 | -0,093 769 | 0,168 512 |

| 43 | 115,795 3 | -1,495 6 | 11 | 0,984 529 | -0,017 921 | 0,174 303 |

| 44 | 113,323 6 | 0,741 6 | 25 | 0,984 347 | -0,000 073 | 0,176 242 |

| 45 | 113,131 4 | 25,450 9 | 25 | 0,979 033 | 0,005 289 | 0,203 633 |

| 46 | 116,029 4 | 23,768 0 | 11 | 0,979 339 | -0,008 105 | 0,202 063 |

| 47 | 116,438 2 | 49,029 1 | 11 | 0,975 474 | -0,025 272 | 0,218 658 |

| 48 | 113,325 3 | 50,159 5 | 25 | 0,975 471 | -0,022 566 | 0,218 966 |

| 49 | 114,294 7 | 74,849 6 | 25 | 0,974 999 | -0,053 575 | 0,215 655 |

| 50 | 117,364 1 | 74,276 4 | 11 | 0,975 304 | -0,046 078 | 0,216 006 |

| 51 | 124,100 6 | 74,874 5 | 25 | -0,972 942 | 0,061 409 | -0,222 738 |

| 52 | 127,276 1 | 74,331 7 | 11 | -0,973 585 | 0,048 860 | -0,223 037 |

| 53 | 126,277 2 | 49,137 1 | 11 | -0,971 303 | 0,028 402 | -0,236 144 |

| 54 | 122,907 2 | 50,204 7 | 25 | -0,971 191 | 0,032 497 | -0,236 074 |

| 55 | 122,437 0 | 25,510 5 | 25 | -0,972 525 | 0,005 444 | -0,232 733 |

| 56 | 125,772 5 | 23,927 6 | 11 | -0,972 500 | 0,011 808 | -0,232 603 |

| 57 | 125,518 8 | -1,285 9 | 11 | -0,977 374 | 0,013 112 | -0,211 114 |

| 58 | 122,503 5 | 0,811 3 | 25 | -0,977 457 | -0,005 581 | -0,211 059 |

| 59 | 122,172 9 | -23,882 5 | 25 | -0,982 470 | 0,051 857 | -0,179 064 |

| 60 | 124,559 0 | -26,477 7 | 11 | -0,980 420 | 0,079 948 | -0,179 960 |

| 61 | 120,098 0 | -51,242 5 | 11 | -0,940 101 | 0,291 901 | -0,176 077 |

| 62 | 118,398 2 | -48,234 7 | 25 | -0,945 200 | 0,275 735 | -0,174 834 |

| 63 | 107,256 9 | -70,086 9 | 25 | -0,753 195 | 0,622 473 | -0,212 660 |

| 64 | 108,458 2 | -73,420 5 | 11 | -0,746 941 | 0,629 450 | -0,214 178 |

| 65 | 88,022 5 | -87,697 8 | 11 | -0,338 711 | 0,911 887 | -0,231 813 |

| 66 | 87,426 6 | -84,354 8 | 25 | -0,354 909 | 0,905 731 | -0,231 713 |

| 67 | 63,252 3 | -88,709 6 | 25 | -0,006 602 | 0,978 398 | -0,206 626 |

| 68 | 63,263 9 | -91,643 3 | 11 | 0,017 199 | 0,978 929 | -0,203 477 |

| 69 | 38,562 8 | -87,171 9 | 11 | 0,337 359 | 0,930 755 | -0,141 012 |

| 70 | 38,914 9 | -85,114 7 | 25 | 0,296 849 | 0,943 030 | -0,150 250 |

| 71 | 17,273 2 | -73,521 5 | 25 | 0,627 245 | 0,776 628 | -0,058 412 |

| 72 | 17,041 6 | -74,320 3 | 11 | 0,658 419 | 0,750 973 | -0,050 236 |

| 73 | 0,821 7 | -55,124 7 | 11 | 0,843 230 | 0,537 544 | -0,003 176 |

| 74 | 0,904 5 | -55,157 8 | 25 | 0,836 208 | 0,548 397 | -0,004 240 |

| 75 | -10,011 0 | -33,064 0 | 25 | 0,940 586 | 0,339 553 | 0,001 428 |

| 76 | -10,192 8 | -32,501 4 | 11 | 0,941 581 | 0,336 784 | 0,001 311 |

| 77 | -16,945 0 | -8,220 0 | 11 | 0,970 143 | 0,242 536 | 0,000 000 |

| 78 | -16,676 5 | -9,294 1 | 25 | 0,970 143 | 0,242 536 | 0,000 000 |

| 79 | -22,667 0 | 14,668 0 | 25 | 0,970 143 | 0,242 536 | 0,000 000 |

| 80 | -23,060 5 | 16,242 0 | 11 | 0,970 143 | 0,242 536 | 0,000 000 |

| 81 | -30,625 9 | 40,260 2 | 11 | 0,914 105 | 0,404 059 | 0,033 893 |

| 82 | -30,215 9 | 38,140 2 | 25 | 0,904 168 | 0,425 437 | 0,038 516 |

| 83 | -45,786 7 | 56,917 8 | 25 | 0,560 070 | 0,809 055 | 0,178 188 |

| 84 | -45,810 5 | 60,003 1 | 11 | 0,582 560 | 0,794 130 | 0,173 150 |

| 85 | -68,900 4 | 69,640 8 | 11 | 0,194 258 | 0,953 512 | 0,230 389 |

| 86 | -68,505 2 | 66,177 8 | 25 | 0,194 590 | 0,953 455 | 0,230 343 |

| 87 | -93,012 6 | 66,346 9 | 25 | -0,230 411 | 0,944 674 | 0,233 455 |

| 88 | -93,898 9 | 69,583 8 | 11 | -0,250 726 | 0,939 676 | 0,232 690 |

| 89 | -113,126 5 | 54,417 7 | 11 | -0,857 717 | 0,483 991 | 0,173 417 |

| 90 | -111,836 8 | 51,655 6 | 25 | -0,873 107 | 0,456 310 | 0,171 658 |

| 91 | -118,115 2 | 27,907 8 | 25 | -0,975 477 | 0,109 454 | 0,190 959 |

| 92 | -120,518 5 | 30,453 3 | 11 | -0,971 071 | 0,145 200 | 0,189 574 |

| 93 | -122,317 4 | 5,319 8 | 11 | -0,976 722 | 0,022 232 | 0,213 353 |

| 94 | -119,288 3 | 3,246 7 | 25 | -0,976 722 | 0,011 286 | 0,214 212 |

| 95 | -119,473 0 | -21,452 1 | 25 | -0,975 558 | 0,009 609 | 0,219 531 |

| 96 | -122,609 0 | -19,893 2 | 11 | -0,975 561 | 0,008 840 | 0,219 550 |

| 97 | -122,972 5 | -45,105 3 | 11 | -0,976 241 | 0,020 668 | 0,215 701 |

| 98 | -119,905 7 | -46,147 5 | 25 | -0,976 197 | 0,025 310 | 0,215 404 |

| 99 | -120,756 8 | -70,832 0 | 25 | -0,977 492 | 0,041 817 | 0,206 787 |

| 100 | -123,699 3 | -70,309 4 | 11 | -0,977 681 | 0,035 660 | 0,207 044 |

A.6 Đánh giá

Tiêu chí đánh giá và dung sai đề xuất được cho trong Bảng A.5 và Hình A.7. Các giá trị thực theo thỏa thuận giữa nhà cung cấp/nhà sản xuất và người sử dụng.

Bảng A.5 - Tiêu chí đánh giá

| Hạng mục đánh giá | Dung sai đề xuất |

| Dung sai mặt phẳng protin liên quan đến mặt chuẩn A, B, C, của hai bề mặt có đường sinh | 0,120 mm (xem Hình A.7) |

| Độ thẳng của mặt phẳng bổ sung D (tùy chọn) | 0,050 mm (xem Hình A.7) |

Hình A.7 - Dung sai đề xuất

A.7 Báo cáo kiểm

Bản báo cáo kiểm khuyến nghị được cho trong Bảng A.6.

Bảng A.6 - Bản báo cáo kiểm khuyến nghị

| Điều kiện cắt | Trung tâm gia công: Ngày cắt: Vật liệu: Dụng cụ cắt: - Đường kính: - Chiều đài: - Số răng: - Vật liệu: Thông số cắt: - Chiều sâu cắt hướng trục: - Chiều sâu cắt hướng kính: - Tốc độ trục chính: - Lượng chạy dao: - Cài đặt tăng tốc/giảm tốc: - Kiểu nội suy của bộ điều khiển: | ||||||||||||||||||||||||||||||

| Đo biên dạng bề mặt | Phương tiện đo: Ngày đo: Dữ liệu đo:

| ||||||||||||||||||||||||||||||

| Đo độ thẳng (tùy chọn) | Thiết bị đo: Ngày đo: Dữ liệu đo: | ||||||||||||||||||||||||||||||

| Đánh giá | Sai số biên dạng bề mặt có đường sinh A so với các chuẩn A, B, C: Sai số biên dạng bề mặt có đường sinh B so với các chuẩn A, B, C: Sai số độ thẳng của mặt phẳng bổ sung D (tùy chọn): |

Thư mục tài liệu tham khảo

[1] TCVN 7583-1 (ISO 129-1), Bản vẽ kỹ thuật - Ghi kích thước và dung sai - Phần 1: Nguyên tắc chung

[2] TCVN 7011-4 (ISO 230-4), Quy tắc kiểm máy công cụ - Phần 4: Kiểm độ tròn cho máy công cụ điều khiển số

[3] ISO 1101:2017, Geometrical product specifications (GPS) - Geometrical tolerancing - Tolerances of form, orientation, location and run-out (Đặc tính hình học của sản phẩm (GPS) - Dung sai hình học - Dung sai hình dạng, hướng, vị trí và độ đảo)

[4] ISO 1832, Indexable inserts for cutting tools - Designation (Lưỡi cắt ghép phân độ được dùng cho dụng cụ cắt - Ký hiệu)

[5] TCVN 2263-1 (ISO 2768-1), Dung sai chung - Phần 1: Dung sai của các kích thước dài và góc không chỉ dẫn dung sai riêng

[6] TCVN 12491 (ISO 6462), Dao phay mặt đầu và mặt vai gờ ghép các mảnh cắt tháo lắp được - Kích thước

[7] TCVN 12174 (ISO 26303), Máy công cụ - Đánh giá khả năng ngắn hạn của các quá trình gia công trên mắt cắt kim loại

[8] MOU W.P., SONG Z.Y., GUO Z.P.,et al., A Machining Test to Reflect Dynamic Machining Accuracy of Five-Axis Machine Tools. Advanced Materials Research. 2012, 622-623 pp. 414-419

[9] JIANG Z., DING J., SONG Z., et al., Modeling and simulation of surface morphology abnormality of 'S' test piece machined by five-axis CNC machine tool. Int. J. Adv. Manuf. Technol. 2015, pp. 1-15

[10] WANG W., JIANG Z., TAO W., ET at., A new test part to identify performance of five-axis machine tool-part 1: geometrical and kinematic characteristics of S part. Int. J. Adv. Manuf. Technol. 2015, 79 pp. 1-10

[11] WANG W., JIANG Z., Li Q, et al., A new test part to identify performance of five-axis machine tool-Part II validation of S part. Int. J. Adv. Manuf. Technol. 2015, 79 (5-8) pp. 739-756

[12] SU Z., WANG L., Latest development of a new standard for the testing of five-axis machine tools using an S-shaped test piece. Proc. Inst. Mech. Eng., BJ. Eng. Manuf. 2015, 229 (7) pp. 1221-1228

[13] XIED., DING J., LIU F., et al., Modeling errors forming abnormal tool marks on a twisted ruled surface in flank milling of the five-axis CNC. Journal of Mechanical Science & Technology. 2015, 28 (11) pp. 4717-4726

[14] BOSSONI S, Geometric and dynamic evaluation and optimization of machining centres, Fortschrittsberichte VDI Reihe 2 Nr. 672. Düsseldorf. VDI Verlag 2010

MỤC LỤC

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Lưu ý ban đầu

5 Các phép kiểm gia công

Phụ lục A (tham khảo) Độ chính xác của mẫu kiểm hoàn thiện có hình dạng tự do (M5)

Thư mục tài liệu tham khảo

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 10170-7:2025 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 10170-7:2025 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 10170-7:2025 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 10170-7:2025 DOC (Bản Word)