- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 14476-5:2025 Hệ thống tự động hóa công nghiệp và tích hợp - Quy trình chuẩn hóa cho kỹ thuật hệ thống sản xuất - Phần 5: Quản lý thay đổi sản xuất

| Số hiệu: | TCVN 14476-5:2025 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

| Trích yếu: | Hệ thống tự động hóa công nghiệp và tích hợp - Quy trình chuẩn hóa cho kỹ thuật hệ thống sản xuất - Phần 5: Quản lý thay đổi sản xuất | ||

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

28/07/2025 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 14476-5:2025

Tiêu chuẩn TCVN 14476-5:2025: Quy trình Quản lý Thay đổi Sản xuất và tác động đến tổ chức sản xuất

Tiêu chuẩn Quốc gia TCVN 14476-5:2025, được ban hành và có hiệu lực từ năm 2025, quy định về các quy trình quản lý thay đổi sản xuất (Manufacturing Change Management - MCM). Tiêu chuẩn này là một phần thuộc bộ tiêu chuẩn TCVN 14476, tương đương với tiêu chuẩn ISO 18828-5:2019, và do Ban kỹ thuật tiêu chuẩn quốc gia biên soạn, nhằm cung cấp giải pháp cho việc lập bản đồ và xử lý các thay đổi trong sản xuất giữa kế hoạch và thực hiện sản xuất.

Đối tượng chính mà tiêu chuẩn này hướng tới là các nhà sản xuất hoạt động trên thị trường quốc tế đang phải đối mặt với những thay đổi không ngừng trong quy trình sản xuất. Cụ thể, tiêu chuẩn quy định rõ ràng các quy trình và yêu cầu trong việc quản lý thay đổi nhằm:

Theo dõi và ghi nhận các biện pháp thay đổi: TCVN 14476-5 yêu cầu tổ chức cần xây dựng hệ thống theo dõi chặt chẽ các yêu cầu thay đổi sản xuất để đảm bảo rằng mọi sự thay đổi đều được ghi nhận và đánh giá đúng mức.

Cách tiếp cận dựa trên dữ liệu: Tiêu chuẩn này nhấn mạnh tính quan trọng của dữ liệu trong quản lý thay đổi sản xuất, giúp các tổ chức hiểu rõ hơn về các thay đổi cần thiết trong quá trình sản xuất và từ đó có những điều chỉnh phù hợp.

Hợp tác giữa các phòng ban: MCM yêu cầu sự hợp tác chặt chẽ giữa các bộ phận như phòng phát triển sản phẩm, lập kế hoạch sản xuất và các bên liên quan khác trong quy trình quản lý thay đổi, nhằm tạo sự đồng bộ và hiệu quả trong sản xuất.

Thực hiện và theo dõi thay đổi: Các tổ chức phải đảm bảo rằng khi thay đổi được đề xuất và thông qua, việc thực hiện cũng được tiến hành một cách nghiêm túc, xác nhận việc cập nhật tài liệu liên quan để sản xuất diễn ra suôn sẻ.

Nội dung của tiêu chuẩn rất quan trọng cho bất kỳ tổ chức sản xuất nào muốn tối ưu hóa quy trình làm việc của mình, nhất là trong bối cảnh thị trường ngày càng biến động. Tiêu chuẩn này nhằm đảm bảo các quy trình sản xuất không chỉ đáp ứng được yêu cầu hiện tại mà còn có thể thích ứng linh hoạt với những thay đổi trong tương lai.

TCVN 14476-5:2025 có vai trò quan trọng trong việc đưa ra khung làm việc chuẩn cho quản lý thay đổi sản xuất tùy thuộc vào đặc thù từng nhà sản xuất. Bằng việc tuân thủ theo tiêu chuẩn này, các tổ chức có thể nâng cao khả năng cạnh tranh và phát triển bền vững trong ngành công nghiệp sản xuất.

Bên cạnh đó, tiêu chuẩn này cũng bao gồm các hướng dẫn điều chỉnh quy trình theo yêu cầu sản xuất và nhấn mạnh vai trò của người quản lý trong việc giám sát và thực hiện quy trình thay đổi, tạo ra một môi trường làm việc linh hoạt và hiệu quả hơn.

Như vậy, TCVN 14476-5:2025 không chỉ đơn thuần là một tiêu chuẩn kỹ thuật mà còn là một công cụ chiến lược cho các tổ chức sản xuất trong việc duy trì và nâng cao chất lượng sản phẩm và dịch vụ của họ. Việc áp dụng tiêu chuẩn này chắc chắn sẽ giúp các doanh nghiệp nắm bắt và triển khai những xu hướng mới nhất trong quản lý sản xuất, từ đó nâng cao hiệu quả hoạt động và khả năng phục hồi trước dấu hiệu biến động của thị trường.

Tải tiêu chuẩn Việt Nam TCVN 14476-5:2025

TIÊU CHUẨN QUỐC GIA

TCVN 14476-5:2025

HỆ THỐNG TỰ ĐỘNG HÓA CÔNG NGHIỆP VÀ TÍCH HỢP - QUY TRÌNH CHUẨN HÓA CHO KỸ THUẬT HỆ THỐNG SẢN XUẤT - PHẦN 5: QUẢN LÝ THAY ĐỔI SẢN XUẤT

Industrial automation systems and integration - standardized procedures for production systems engineering - Part 5: Manufacturing change management

Lời nói đầu

TCVN 14476-5:2025 hoàn toàn tương đương với ISO 18828-5:2019;

TCVN 14476-5:2025 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 184 Hệ thống tự động hóa và tích hợp biên soạn, Viện Tiêu chuẩn Chất lượng Việt Nam đề nghị, Ủy ban Tiêu chuẩn Đo lường Chất lượng Quốc gia thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 14476 (ISO 18828), Hệ thống tự động hóa công nghiệp và tích hợp - Quy trình chuẩn hóa cho kỹ thuật hệ thống sản xuất gồm các phần sau:

- TCVN 14476-1:2025 (ISOrTR 18828-1:2018), Phần 1: Tổng quan

- TCVN 14476-2:2025 (ISO 18828-2:2016), Phần 2: Quá trình tham chiếu cho lập kế hoạch sản xuất liền mạch

- TCVN 14476-3:2025 (ISO 18828-3:2017), Phần 3: Luồng thông tin trong quá trình lập kế hoạch sản xuất

- TCVN 14476-4:2025 (ISO 18828-4:2018), Phần 4: Chỉ số hiệu quả trọng yếu (KPI) trong quá trình lập kế hoạch sản xuất

- TCVN 14476-5:2025 (ISO 18828-5:2019), Quy trình chuẩn hóa cho kỹ thuật hệ thống sản xuất - Phần 5: Quản lý thay đổi sản xuất

Lời giới thiệu

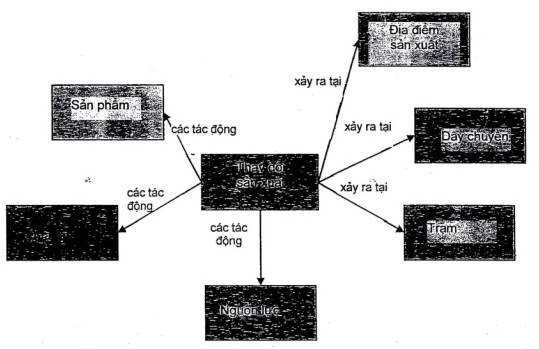

Môi trường kinh doanh ngày càng năng động và sự thay đổi nhanh chóng từ thị trường của người mua sang thị trường của người bán đã dần làm tăng tính phức tạp mà các công ty phải đối mặt trong suốt quá trình tạo ra sản phẩm của họ. Việc rút ngắn vòng đời sản phẩm, mở rộng phạm vi lập kế hoạch trên khắp các mạng lưới lập kế hoạch toàn cầu và kỳ vọng cao không ngừng về tính ổn định và chất lượng của quy trình đã biến quản lý thay đổi trong quy trình tạo ra sản phẩm thành một phần tử thành công quan trọng đối với các nhà sản xuất hoạt động quốc tế. Trong một số bộ phận của mình, chẳng hạn như phát triển sản phẩm và quản lý dữ liệu sản phẩm liên quan, các nhà sản 'xuất đã bắt đầu phản ứng với những diễn biến này bằng cách thiết lập các quá trình tinh vi và được hỗ trợ kỹ thuật, cung cấp quản lý theo hướng thay đổi trong quy trình phát triển sản phẩm. Tuy nhiên, sự phối hợp và lập bản đồ cấu trúc các thay đổi sản phẩm này (hay còn gọi là quản lý thay đổi kỹ thuật (ECM) chỉ bao gồm một phần của các quá trình thay đổi có liên quan diễn ra trong quá trình tạo ra sản phẩm kỹ thuật số. Mặc dù ISO 10303, ISO 15S31, ISO 19439 và IEC 62264 cung cấp một số mô hình dữ liệu, nhưng ngữ cảnh hiện tại của tiêu chuẩn này tập trung vào nguyên tắc lập kế hoạch sản xuất. Các hệ thống công nghệ thông tin (IT) và mô hình dữ liệu không đồng nhất được sử dụng phổ biến do có nhiều biến thể trong quá trình lập kế hoạch. Sơ đồ dữ liệu trong tiêu chuẩn này cung cấp một phương pháp chung để cấu trúc dữ liệu và trình bày các loại đối tượng cơ bản nhằm triển khai quản lý thay đổi sản xuất. Trong thực tế, các hệ thống sản phẩm cần thiết cho việc sản xuất và lắp ráp sản phẩm cũng phải chịu nhiều thay đổi khác nhau. Một số thay đổi này được lập kế hoạch trước và được triển khai cụ thể để đạt được hiệu quả tăng lên. Tuy nhiên, những thay đổi khác phải chịu các quá trình ít có cấu trúc hoặc ít được lập kế hoạch hơn, điều này có nghĩa là hậu quả thực tế và các biện pháp theo dõi của chúng thường không thể dự đoán đầy đủ. Điểm chung của tất cả các loại biện pháp thay đổi này là tài liệu áp dụng cho hệ thống sản xuất và trạng thái sản xuất thực tế tạm thời hoặc vĩnh viễn không nhất quán với nhau, tức là chúng không đồng bộ (xem Hình 1.).

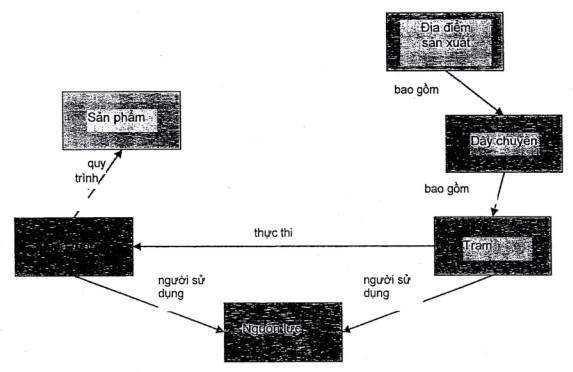

Hình 1 - Ngữ cảnh quản lý thay đổi sản xuất

Tài liệu áp dụng cho việc tạo, đưa vào vận hành và vận hành hệ thống sản xuất được cung cấp bởi tài liệu lập kế hoạch. Khi bắt đầu sản xuất, các tài liệu và định nghĩa của các phòng ban lập kế hoạch đóng vai trò là tài liệu tham khảo cho mọi thứ. Sau đó, một số biện pháp mới thường xuất hiện, thực tế hơn so với các biện pháp đã lập kế hoạch ban đầu và chúng là những biện pháp cuối cùng được triển khai. Hình A.1 cung cấp một ví dụ về cách trạng thái thực tế của hệ thống có thể lệch khỏi trạng thái đã lập kế hoạch theo thời gian. Có nhiều cách khác nhau để xảy ra sai lệch so với trạng thái đã lập kế hoạch. Ví dụ, việc cải tiến liên tục đối với quy trình thường làm giảm thời gian cơ bản cần thiết để hoàn thành quy trình, do đó trực tiếp tăng hiệu quả của quy trình. Tất nhiên, cũng có thể có những điều chỉnh hoàn toàn khác, ví dụ như liên quan đến công thái học hoặc năng lực gia công. Những điều này không thể dễ dàng được lập bản đồ và đánh giá trực quan. Ngoài ra, các tác nhân gây ra thay đổi có thể thay đổi đáng kể và chúng có thể được nhiều bên xác định và đề xuất. Bắt đầu từ khi quá trình sản xuất ban đầu được triển khai, nhiều thay đổi được đưa ra sau đó sẽ đại diện cho quá trình sản xuất thực tế tại bất kỳ thời điểm nào. Trong ngữ cảnh của các hệ thống sản xuất toàn diện, khả năng thích ứng của các quá trình sản xuất là rất quan trọng đối với khả năng cạnh tranh. Hiệu quả toàn diện thường được yêu cầu tăng lên hàng năm, tạo ra nhu cầu mạnh mẽ về việc hợp lý hóa. Để thích ứng và tối ưu hóa quy trình một cách lâu dài, tài liệu lập kế hoạch sớm muộn gì cũng phải lệch khỏi trạng thái thực tế của hệ thống sản xuất, tức là tất cả các nhà sản xuất đều trải nghiệm các quá trình sản xuất của họ lệch khỏi kế hoạch ban đầu ở một mức nào đó. Tuy nhiên, để kiểm tra, đánh giá và đạt được các mục tiêu đã đặt ra về chất lượng, thời gian cần thiết và hiệu quả về chi phí, kế hoạch cần phải được so sánh liên tục với trạng thái thực tế. Bất kỳ thay đổi nào đối với quá trình sản xuất và kế hoạch đều diễn ra trong quá trình lặp đi lặp lại đòi hỏi sự đồng thuận của nhiều người tham gia.

HỆ THỐNG TỰ ĐỘNG HÓA CÔNG NGHIỆP VÀ TÍCH HỢP - QUY TRÌNH CHUẨN HÓA CHO KỸ THUẬT HỆ THỐNG SẢN XUẤT - PHẦN 5: QUẢN LÝ THAY ĐỔI SẢN XUẤT

Industrial automation systems and integration - standardized procedures for production systems engineering - Part 5: Manufacturing change management

1 Phạm vi áp dụng

Tiêu chuẩn này quy định về các mô tả chính thức về các quá trình quản lý thay đổi sản xuất (MCM) để cung cấp giải pháp tổ chức và kỹ thuật cho việc lập bản đồ và xử lý toàn diện các thay đổi giữa kế hoạch sản xuất và hoạt động. Mục đích của tiêu chuẩn này là nắm bắt và theo dõi thống nhất các biện pháp thay đổi, đồng thời dự đoán và phối hợp hợp lý các năng lực cần thiết cho các quá trình thay đổi trong các phòng ban lập kế hoạch và sản xuất.

Tiêu chuẩn này trình bày quan điểm hướng dữ liệu để triển khai MCM. Khía cạnh quan trọng nhất của quan điểm hướng dữ liệu là phần tử thay đổi trung tâm được liên kết với các đối tượng của nhà máy kỹ thuật số (tức là quy trình, sản phẩm và nguồn lực). Cơ sở cho MCM và các quan điểm khác nhau được trình bày trong tiêu chuẩn này là các quá trình lập kế hoạch sản xuất.

ISO/TR 18828-1 cung cấp tổng quan về bộ TCVN 14476 (ISO 18828) và liên kết MCM với các phần khác của TCVN 14476 (ISO 18828), tập trung vào các quá trình lập kế hoạch sản xuất, cũng như luồng thông tin và các chỉ số hiệu quả trọng yếu. Các khía cạnh sau được đề cập trong tiêu chuẩn này:

- các quá trình của MCM;

- vai trò trong MCM;

- quan điểm hướng dữ liệu của MCM;

- quy trình công việc của MCM.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết cho việc áp dụng tiêu chuẩn. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi.

3 Thuật ngữ, định nghĩa và chữ viết tất

3.1

Quản lý thay đổi sản xuất (manufacturing change management)

MCM

Các hoạt động quản lý thay đổi tổng thể áp dụng cho sản xuất.

3.2 Yêu cầu thay đổi sản xuất (manufacturing change request)

MCR

Giai đoạn đầu tiên của quản lý thay đổi sản xuất (3.1 1 trong đó yêu cầu thay đổi được đưa ra và đánh giá.

3.3

Lệnh thay đổi sản xuất (manufacturing change order)

MCO

Giai đoạn cuối cùng của quản lý thay đổi sản xuất (3.1) trong đó việc thực hiện và các bước đi kèm của thay đổi sản xuất theo yêu cầu được tiến hành.

3.4

Thu thập (acquisition)

Các bước từ yêu cầu thay đổi ban đầu đến yêu cầu thay đổi đã được phê duyệt.

3.5

Sự đánh giá (evaluation)

Làm rõ và quyết định về yêu cầu thay đổi cũng như các bước tiếp theo.

3.6

Nhận lệnh thay đổi (receive change order)

Hoạt động chính thức cách thức để có được lệnh thay đổi để xử lý thêm.

3.7

Lệnh thay đổi kế hoạch (plan change order)

Sắp xếp hoặc cập nhật kế hoạch sản phẩm và các tài liệu lập kế hoạch liên quan.

3.8

Thực hiện lệnh thay đổi (implement change order)

Thực hiện thay đổi sản xuất trong cơ sở sản xuất.

3.9

Thông báo cho người tham gia (inform participants)

Thông tin của người tham gia về sự thay đổi để tăng tính minh bạch.

3.10

Lệnh thay đổi hoàn chỉnh (complete change order)

Cập nhật và ghi chép lại trạng thái thay đổi, cũng như thông báo cho người khởi xướng yêu cầu thay đổi.

3.11

Tạo yêu cầu thay đổi (create change enquiry)

Giai đoạn đầu tiên của quá trình tiếp nhận (3.4) nơi mà yêu cầu thay đổi được bắt đầu.

3.12

Yêu cầu thay đổi quá trình (process change enquiry)

Kiểm tra yêu cầu thay đổi.

3.13

Tạo lệnh thay đổi (create change request)

Chuẩn bị yêu cầu thay đổi.

3.14

Bảo trì danh sách thay đổi sản xuất (maintenance of manufacturing change list)

Cập nhật và ưu tiên các yêu cầu thay đổi trong danh sách thay đổi sản xuất (3.25).

3.15

So sánh các đối tượng bị ảnh hưởng (compare affected objects)

Đối chiếu các yêu cầu thay đổi hiện có và các đối tượng, bị ảnh hưởng.

3.16

Làm rõ yêu cầu thay đổi (clarify change request)

Kiểm tra yêu cầu thay đổi.

3.17

Phát hành lệnh thay đổi (release change order)

Xóa lệnh thay đổi.

3.18

Phân công lệnh thay đổi (assign change order)

Xác định người phù hợp và giao trách nhiệm.

3.19

So sánh tài liệu về xưởng sản xuất và kế hoạch (compare shopfloor and planning documentation)

Đối chiếu tài liệu hội thảo và kế hoạch.

3.20

Lập kế hoạch sản xuất đơn đặt hàng thay đổi (production planning of change order)

Thay đổi đơn đặt hàng liên quan đến tài liệu cần thiết cho xưởng sản xuất.

3.21

Cập nhật thay đổi trạng thái (update change status)

Cập nhật trạng thái thay đổi trong tài liệu.

3.22

Thông báo người khởi xướng và người tạo yêu cầu thay đổi (inform change request initiator and creator)

Báo cáo về thay đổi đã thực hiện cho người khởi tạo và người tạo yêu cầu.

3.23

Quá trình quản lý thay đổi sản xuất (manufacturing change management process)

Quá trình bao gồm hai giai đoạn cấu trúc cơ bản: yêu cầu thay đổi sản xuất (3.2) và lệnh thay đổi sản xuất (3,3).

3.24

Vai trò quản lý thay đổi sản xuất (manufacturing change management roles)

Các vai trò có liên quan cần thiết để đảm bảo tất cả các hoạt động liên quan đến chức năng và quy trình cho quy trình quản lý thay đổi sản xuất (3.24).

3.25

Danh sách thay đổi sản xuất (manufacturing change list)

MCL

Những thay đổi có liên quan trong môi trường sản xuất (sàn nhà máy).

3.28

Cấu trúc sản phẩm (product structure)

Cấu trúc cung cấp phân loại chức năng của tất cả các mục, bộ phận, thành phần, cụm lắp ráp và cụm lắp ráp của một sản phẩm.

Chú thích 1: Cấu trúc sản phẩm theo thứ bậc "như thiết kế" được xác định trong quá trình thiết kế sản phẩm cho phép tạo ra danh mục vật liệu kỹ thuật.

[NGUỒN: TCVN 14476-2:2025 (ISO 18828-2:2016), 3.1.9]

4 Chữ viết tất

| ECM | engineering change management | Quản lý thay đổi kỹ thuật |

| CIP | continuous improvement process | Quy trình cải tiến liên tục |

| IT | information technology | Công nghệ thông tin |

| MCM | manufacturing change management | Quản lý thay đổi sản xuất |

| MCO | manufacturing change order | Lệnh thay đổi sản xuất |

| MCR | manufacturing change request | Yêu cầu thay đổi sản xuất |

| MCL | manufacturing change list | Danh sách thay đổi sản xuất |

5 Quan điểm định hướng quá trình của quản lý thay đổi sản xuất

Mô hình quá trình quản lý thay đổi sản xuất dựa trên cấu trúc nhiều cập. Mô hình được trình bày chi tiết theo các giai đoạn tiến triển theo cách tiếp cận từ trên xuống. Mức trừu tượng giảm dần khi đi sâu vào các cấp. Số lượng các cấp có sẵn phụ thuộc vào các quá trình và các quá trình con được kết nối. Ở đây, các quá trình chính được chia thành một số cấp con. Để đạt được mức trừu tượng phù hợp, đặc biệt là đối với các hoạt động thay đổi chính, bốn cấp được xác định. Các cấp này được minh họa trong Hình 2. Ký hiệu của các thành phần trong quy trình biểu thị cấp mô hình tương ứng của chúng để có định hướng tốt hơn trong khi xem xét mô tả của từng quy trình. Ngoại trừ quy trình gốc 0 ở mô hình cấp 0, mỗi quá trình đều tham chiếu đến cấp mô hình theo số chữ số trong ký hiệu.

VÍ DỤ 1 Quy trình 112 chứa ba chữ số và thuộc mức mô hình 3.

Số quy trình ở mỗi cấp bao gồm số giai đoạn của các quá trình cấp cao hơn.

VÍ DỤ 2 Quy trình 112 (Yêu cầu thay đổi quy trình) được bắt nguồn từ quy trình 1 (Yêu cầu thay đổi sản xuất) và 11 (Mua sắm).

Hình 2 - Cấu trúc mô hình quá trình quản lý thay đổi sản xuất

Mô hình hóa sử dụng kết hợp các chức năng và ràng buộc lặp lại thành các mô đun tổng hợp. Kết quả là, các quá trình có cấu trúc rõ ràng bao gồm dữ liệu đầu vào và đầu ra đã được mô hình hóa. Mô tả về quản lý thay đổi sản xuất được kết hợp ở cấp gốc. Sự tổng hợp này dẫn đến sự gia tăng đáng kể về tính rõ ràng của mô tả và cho phép người dùng có chế độ xem được ưu tiên tại quy trình quản lý thay đổi. Mô tả các mức mô hình chi tiết tuân theo cùng một cách tiếp cận từ trên xuống. Đầu tiên, mức có mức trừu tượng cao nhất được mô tả (được gọi là mức 0), sau mô tả mức bao gồm chức năng chính của quy trình quản lý thay đổi sản xuất. Theo cơ sở này, mọi hoạt động thay đổi đặc điểm có thể xảy ra đều được mô tả tuần tự. Để đảm bảo mô tả nhất quán về các mức mô hình khác nhau, mô tả chi tiết các mức có cấu trúc sau:

- bản tóm tắt đồ họa về các hoạt động quá trình chi tiết sử dụng ký hiệu kỹ thuật phân tích và thiết kế có cấu trúc (SADT):

- mô tả bằng văn bản về các hoạt động của quy trình;

- giải thích bổ sung về các chi tiết cụ thể của mô hình.

6 Mô tả chi tiết về quy trình 0

Như minh họa trong Hình 3, quản lý thay đổi sản xuất bao gồm hai giai đoạn cấu trúc cơ bản:

- yêu cầu thay đổi sản xuất (MCR) (1);

- lệnh thay đổi sản xuất (MCO) (2).

Hai giai đoạn này được mô tả chi tiết hơn trong các Điều sau.

Hình 3 - Cấu trúc của "quản lý thay đổi sản xuất" ở mô hình cấp 1

7 Mô tả chi tiết về quy trình 1

Như minh họa trong Hình 4 trong phạm vi của MCR, tất cả các thay đổi sản xuất đều được nắm bắt và kiểm tra về quyền thay đổi tài liệu lập kế hoạch, tức là quyền kích hoạt MCO. Trong giai đoạn đầu tiên này của quá trình MCM tổng thể, cả những người khởi xướng các yêu cầu thay đổi và những nhân viên thực hiện chúng đều được biết đến; họ được xác định trước như một phần của các nguyên tắc và phương thức nội bộ của công ty. Về cấu trúc, quy trình MCR có thể được chia thành tám bước quá trình con với các mức phức tạp khác nhau. Năm bước đầu tiên (111, 112, 113, 114, 115) dùng để nắm bắt đầy đủ yêu cầu thay đổi (11), trong khi các bước từ bước thứ sáu đến bước thứ tám (121, 122, 123) khởi xướng và thực hiện đánh giá yêu cầu (12) về luồng quá trình hạ nguồn trong quá trình MCM tổng thể. Trong mức trừu tượng nhất định, các bước này không phụ thuộc vào ngữ cảnh và có thể áp dụng cho bất kỳ bên nào, tức là bất kỳ yêu cầu thay đổi MCM có liên quan nào.

Các Điều sau đây cung cấp tổng quan về các bước của quy trình MCR, được chia thành việc nắm bắt và đánh giá bất kỳ yêu cầu thay đổi nào.

Hình 4 - Cấu trúc của “yêu cầu thay đổi sản xuất” ở mô hình cấp 2

8 Mô tả chi tiết về quy trình 11

Mô tả chi tiết về quá trình thu thập MCR (11) được minh họa trong Hình 5 và được mô tả chi tiết trong phần sau. Quy trình thu thập MCR bắt đầu khi người khởi xướng tạo yêu cầu thay đổi (111). Như đã mô tả ở trên, cả các khu vực nội bộ như phát triển sản phẩm và lập kế hoạch sản xuất hoặc lắp ráp cũng như các bên bên ngoài như nhà cung cấp hoặc khách hàng đều có thể đóng vai trò là người khởi xướng. Trong thực tế, những bên này triển khai các hình thức giao tiếp khác nhau, về cấu trúc, họ cũng lập bản đồ các ý tưởng và yêu cầu của mình một cách không đồng nhất. Tuy nhiên, điểm chung của tất cả chúng là chúng đều đưa ra yêu cầu thay đổi cụ thể cho các bên khác của quá trình thay đổi.

Quá trình nắm bắt yêu cầu thay đổi đòi hỏi phải bổ sung và hoàn thiện thông tin hiện có, thường sử dụng các truy vấn, bí quyết quá trình chi tiết hoặc chuyên môn của nhân viên (112} (xem Hình B.1). Ngoài ra, yêu cầu được kiểm tra tính hợp lệ chung của nó về các thay đổi trong công ty, có thể bao gồm việc kiểm tra lĩnh vực trách nhiệm của bên yêu cầu hoặc các điều kiện của khung công việc chung. Một bài kiểm tra khả thi đầu tiên cũng sẽ được chạy tại thời điểm này để lọc trước hiệu quả các yêu cầu đã gửi. Các yêu cầu không vượt qua bài kiểm tra này sẽ bị từ chối: chúng được trả lại cho bên yêu cầu kèm theo một thông báo giải thích và chúng sẽ bị loại khỏi các hoạt động tiếp theo của quy trình MCR. Các yêu cầu vượt qua bài kiểm tra sẽ được phân loại theo mức thay đổi và ước tính khả năng đạt được của chúng.

Nhìn chung, việc thực hiện các tác vụ phụ liên quan đến nhiều cá nhân và phòng ban trong công ty, chẳng hạn như các Ủy ban chuyên gia hoặc nhóm cốt lõi. Áp dụng cho hoạt động hàng ngày của công ty điều này có thể bao gồm việc kiểm tra trực quan của quản đốc hoặc báo cáo do nhóm lập kế hoạch biên soạn. Giả sử yêu cầu thay đổi đã được ghi lại đầy đủ, yêu cầu thay đổi sẽ được chuẩn bị trong hoạt động tiếp theo của quy trình MCR (113} (xem Hình B.2). Quan trọng nhất, hoạt động này được sử dụng để xác định các đối tượng lập kế hoạch và các bên chịu trách nhiệm bị ảnh hưởng bởi các thay đổi sản xuất đã lập kế hoạch. Trong thực tế, những đối tượng này có thể là máy móc, công cụ, nơi công việc hoặc kế hoạch công việc, cũng như quản đốc, người vận hành hoặc người lập kế hoạch. Chỉ khi những đối tượng này đã được xác định, thì mới có thể ước tính được khoảng thời gian xử lý và phân công các bên chịu trách nhiệm cho yêu cầu.

Việc tạo và duy trì danh sách thay đổi sản xuất trung tâm và cấp trên (MCL} đặc biệt có liên quan trong thực tế (114} (xem Hình B.3 1. Danh sách này cho phép kiểm soát và quản lý một cách chính xác các thay đổi trong nhiều lĩnh vực khác nhau, cũng như theo dội chính xác yêu cầu thay đổi trong danh sách tổng thể các thay đổi trong sản xuất và ghi nhận trạng thái của yêu cầu đó. Tổng quan minh bạch về tất cả các thay đổi yêu cầu là rất quan trọng đối với mỗi quá trình ra quyết định để có thể lập kế hoạch lịch trình tổng thể hợp lý và ưu tiên các đơn hàng riêng lẻ. Bên cạnh việc quản lý và duy trì các yêu cầu thay đổi hiện tại, MCL giúp nắm bắt và đánh giá các yêu cầu thay đổi bị từ chối trong một danh sách riêng. Việc phân tích các yêu cầu bị từ chối đôi khi mang lại những hiểu biết rất có giá trị.

Sau khi phân tích các đối tượng bị ảnh hưởng, các yêu cầu thay đổi hiện tại sẽ được phát hiện trong hoạt động tiếp theo, tại đó chúng cũng được đối chiếu với các yêu cầu thay đổi hiện có trong quá trình thay đổi sản xuất liên quan đến cùng một đối tượng (115} (xem Hình B.4). Có thể xác nhận ước tính thời gian và xác định bất kỳ sự chồng chéo nào giữa các thay đổi hiện tại và/hoặc đã lập kế hoạch. Trong thực tế, điều này có thể được hiện thực hóa thông qua các hình thức như bản thông báo hàng tháng tiêu chuẩn từ ban quản lý, các chuyên gia trao đổi qua mạng xã hội, các cuộc họp quản lý khởi động hàng tuần, hoặc các lịch hội thảo hàng quý.

Hình 5 - Cấu trúc của "thu thập" ở mô hình cấp 3

9 Mô tả chi tiết về quy trình 12

Trong ba hoạt động sau của quy trình MCR được minh họa trong Hình 6, yêu cầu thay đổi được đánh giá. Mục tiêu của đánh giá này là đưa ra quyết định sáng suốt về việc có ban hành lệnh thay đổi hay không. Để đạt được mục đích này, bước thứ sáu (121) được sử dụng để làm rõ những người tham gia yêu cầu thay đổi (xem Hình B.5). Điều này bao gồm việc xác định những người ra quyết định cần thiết để thiết lập quy trình ra quyết định có trình độ. Bản thân quy trình ra quyết định và việc triển khai tổ chức của quy trình này đều chịu sự chi phối của nhiều điều kiện bên ngoài khác nhau, thường cản trở quy trình này được lập bản đồ đúng trong chuỗi tham chiếu MCM. Theo đó, chuỗi tham chiếu không đòi hỏi phải lập bản đồ quy trình ra quyết định; tuy nhiên, kết quả của nó cũng cung cấp thông tin cho các bước tiếp theo của quy trình MCR.

Hoạt động tiếp theo bao gồm việc xử lý yêu cầu thay đổi, kết thúc bằng việc yêu cầu thay đổi được chấp thuận hoặc từ chối (122). Một tham số kỹ thuật chính thức về cách quyết định được ghi chép và truyền đạt vẫn chưa được thiết lập trong thực tế, điều đó có nghĩa là các phê duyệt và từ chối được đưa ra bởi các bên như người lập kế hoạch (có hoặc không có báo cáo) hoặc bằng lời nói trong các hội thảo hoặc lắp ráp nhóm. Ngoài ra, người khởi xướng và người tạo ra yêu cầu được thông báo về quyết định, bất kể kết quả của nó như thế nào.

Hoạt động cuối cùng của quy trình MCR là chuẩn bị lệnh thay đổi. Về cơ bản, bước này (123) bao gồm hai tác vụ triển khai (xem Hình B.6). Trước tiên, cần chọn một người liên hệ phù hợp để triển khai yêu cầu thay đổi. Người này đóng vai trò là người điều hành MCO và chịu trách nhiệm cho mọi quá trình xử lý tiếp theo của yêu cầu thay đổi. Điều quan trọng cần phân biệt ở đây là điều này đề cập đến trách nhiệm của tổ chức đối với việc xử lý và duy trì thêm yêu cầu thay đổi, chứ không phải trách nhiệm triển khai thực tế thay đổi trong hệ thống sản xuất và lập kế hoạch. Sau khi người điều hành MCO được chỉ định, lệnh thay đổi (MCO) sẽ được ban hành.

Việc quản lý và theo dõi thống nhất các yêu cầu thay đổi mang lại lợi thế đáng kể, cụ thể là củng cố các tiêu chuẩn trong quá trình cải tiến hệ thống sản xuất chuẩn hóa. Những thay đổi được chấp thuận đối với hệ thống sản xuất có thể mang lại cơ hội cải tiến đáng kể cho các lĩnh vực hệ thống khác - hoặc thậm chí các phòng ban hoặc địa điểm công ty khác - giống hệt hoặc tương tự nhau. Khi đó, quá trình MCM cấu trúc không chỉ tạo điều kiện thuận lợi cho việc chấp thuận từng thay đổi đang thực hiện mà còn kích hoạt các MCR tiếp theo cho các trường hợp tương tự, trong đó quy trình có thể được áp dụng theo cùng một cách. Bước cuối cùng của quy trình MCR là chuẩn bị lệnh thay đổi. Về cơ bản, bước này bao gồm hai tác vụ triển khai. Đầu tiên, cần chọn một người liên hệ phù hợp để triển khai yêu cầu thay đổi. Người này đóng vai trò là người vận hành MCO và chịu trách nhiệm cho mọi quá trình xử lý tiếp theo của yêu cầu thay đổi. Điều quan trọng cần phân biệt ở đây là điều này đề cập đến trách nhiệm của tổ chức đối với việc xử lý và duy trì thêm yêu cầu thay đổi, chứ không phải trách nhiệm triển khai thực tế thay đổi trong hệ thống sản xuất và lập kế hoạch. Sau khi người vận hành MCO được quy định, lệnh thay đổi (MCO) sẽ được ban hành. MCO chỉ định việc triển khai thay đổi sản xuất theo yêu cầu. Các bước riêng lẻ và các tác vụ liên quan của MCO được tóm tắt trong các Điều sau.

CHÚ THÍCH: Các giai đoạn tổng thể chính của tài liệu và triển khai không phải lúc nào cũng có thể được hoàn thành theo trình tự.

Hình 6 - Cấu trúc của "đánh giá" ở mô hình cấp 3

10 Mô tả chi tiết về quy trình 2

Hoạt động đầu tiên của MCO, như minh họa trong Hình 7. hoàn toàn mang tính hình thức. Lệnh thay đổi được chấp nhận bởi một người sau đó hoạt động như người vận hành MCO và chịu trách nhiệm xử lý thay đổi sản xuất (21). Trong các hoạt động hàng ngày, tác vụ này có thể diễn ra như một phần của lắp ráp tình hình thường kỳ hoặc lắp ráp nhóm. Hoạt động thứ hai bao gồm việc lập lại hoặc cập nhật bắt buộc đối với kế hoạch sản phẩm và tài liệu lập kế hoạch liên quan (22) (xem Hình B.7). Điều này không chỉ áp dụng cho các tài liệu lập kế hoạch chi tiết, mô hình kỹ thuật số và phân tích mà còn áp dụng cho tài liệu bắt buộc đối với xưởng sản xuất (vi dụ: kế hoạch công việc).

Trong hoạt động thứ ba, việc triển khai thực tế tại địa điểm sản xuất diễn ra (23). Điều này có thể bao gồm cả quá trình sản xuất cũng như quy trình lắp ráp. Bước này đã được chính thức hóa để quá trình sản xuất có thể dựa trên tài liệu lập kế hoạch mới nhất giống như khi các kế hoạch ban đầu được triển khai. Nếu có thể và khi cần thiết, điều này có thể được thực hiện cùng với người lập kế hoạch sản xuất phụ trách hoặc với một trong các nhóm sản xuất cốt lõi. Điều này đảm bảo khả năng của quy trình và bất kỳ thay đổi nào khác có thể phát sinh từ việc triển khai có thể được báo cáo lại cho bộ phận lập kế hoạch sản xuất để tài liệu có thể được cập nhật.

Hoạt động thứ tư và thứ năm (24, 25) thể hiện việc hoàn thành MCO (xem Hình B.8). Mặc dù điều này chỉ là thủ tục hình thức, nhưng trên thực tế, việc đảm bảo tính minh bạch của thay đổi sản xuất đã cho trong quá trình thông tin MCM là rất quan trọng. Người vận hành MCO có tác vụ xác nhận rằng thay đổi đã được triển khai và tài liệu đã được cập nhật, đồng thời chính thức đóng quá trình MCM. Ngoài ra, thay đổi sản xuất cần được ghi lại là "đã hoàn thành" trong MCL. Thay đổi sản xuất đã hoàn thành thể hiện phiên bản mới nhất của MCL tổng thể và cùng với đó là trạng thái mới nhất của các thay đổi sản xuất khác được lập kế hoạch đồng thời trên cùng một dây chuyền hoặc trạm. Các bước cấu trúc được xác định tạo thành cơ sở cho hỗ trợ công nghệ thông tin đầy đủ một mặt và mặt khác, để quản lý minh bạch các thay đổi sản xuất khác được kích hoạt từ các khu vực khác nhau, có thể chồng chéo về cả nội dung và thời gian.

Hình 7 - Cấu trúc của “lệnh thay đổi sản xuất” ở mô hình cấp 2

11 Vai trò quản lý thay đổi sản xuất

Để được triển khai, MCM không nên đòi hỏi phải tạo ra bất kỳ phòng ban hay đơn vị mới nào, mà phải được tích hợp vào các cấu trúc tổ chức hiện có để lập kế hoạch và sản xuất. Những thay đổi có thể gây ra hậu quả đáng kể cho sản xuất đòi hỏi phải có tài liệu rõ ràng và phân công trách nhiệm. Trong một số lĩnh vực, chẳng hạn như quản lý ý tưởng (hệ thống đề xuất của công ty), những cách tiếp cận này đã được áp dụng. Một quá trình thay đổi có hướng dẫn để lập kế hoạch và sản xuất dựa trên ý tưởng vai trò được xác định trước, trong đó nêu chi tiết các tác vụ và trách nhiệm cần thiết. Xét theo các giai đoạn của MCM, điều này gợi ý hai vai trò nhân sự riêng biệt cho việc xử lý MCR và MCO. Người vận hành MCR chịu trách nhiệm cho giai đoạn yêu cầu thay đổi sản xuất, trong khi người vận hành MCO chịu trách nhiệm cho giai đoạn triển khai của họ. Tùy thuộc vào loại và mức thay đổi, các nhóm nhân viên có liên quan đến các vai trò này thay đổi đáng kể. Hầu như tất cả các cấu trúc tổ chức đã có các tác vụ và trách nhiệm chuyên biệt cho những tác vụ này.

Trách nhiệm của các nhà điều hành MCR và MCO bắt nguồn từ các yêu cầu của hoạt động sản xuất hàng ngày, trong nhiều trường hợp giống hệt với trách nhiệm của cấu trúc tổ chức đối với hoạt động lập kế hoạch. Việc triển khai ý tưởng vai trò trong quá trình MCM không đòi hỏi bất kỳ nhân sự bổ sung nào. Mặt khác, lợi thế của một ý tưởng vai trò được xác định rõ ràng là rất rõ ràng. Các quá trình hiện có để thay đổi sản xuất và lập kế hoạch được tập hợp lại trong một ý tưởng duy nhất và những thay đổi không được ghi lại cũng có thể được ghi lại, loại bỏ mọi sự khác biệt giữa trạng thái lập kế hoạch hiện tại và trạng thái hệ thống thực tế. Các vai trò quan trọng trong ý tưởng MCM, như minh họa trong Bảng 1 chỉ được phác thảo ngắn gọn trong.

Bảng 1 - Vai trò quan trọng trong ý tưởng MCM

| Chỉ định vai trò | Mô tả tóm tắt |

| Người khởi xướng MCM | Ghi nhận và chính thức hóa các thay đổi |

| Điều phối viên MCM | Điều phối và ưu tiên các thay đổi |

| Người chịu trách nhiệm MCM | Theo dõi và định hướng các thay đổi |

| Quản trị viên nghiệp vụ MCM | Quản trị hệ thống từ góc độ nghiệp vụ |

| Quản trị viên hệ thống MCM | Quản trị hạ tầng kỹ thuật |

Người khởi xướng MCM là vai trò thường xuyên nhất và có ý nghĩa quan trọng đối với việc triển khai ý tưởng sau này. Việc tích hợp thu thập và cung cấp thông tin trong phạm vi quá trình MCM trong các tác vụ hàng ngày khác là đặc điểm của người khởi xướng MCM. Điều này dẫn đến giả định rằng các tác vụ lập tài liệu hoặc kết nối mạng tốn thời gian chỉ được thực hiện tại chỗ dưới áp lực của tổ chức hoặc không thực hiện gì cả.

Việc phối hợp các yêu cầu thay đổi và lệnh thay đổi khác nhau ở cấp chiến lược đòi hỏi một trường hợp chuẩn bị các quyết định về các biện pháp thay đổi, bao gồm các xung đột giữa các đối tượng lập kế hoạch và góp phần làm rõ thay đổi tổng thể. Để xác định các xung đột thay đổi, đặc biệt là để chuẩn bị cho các quyết định cần thiết, điều phối viên MCM này cần thông tin toàn diện về các thay đổi của tất cả các lĩnh vực kinh doanh có liên quan, cũng như thông tin bổ sung về những người tham gia thực hiện thay đổi, do đó, việc làm rõ nội bộ công ty được bắt đầu khi cần thiết.

Nếu đã đưa ra quyết định tích cực để thực hiện các biện pháp thay đổi, trạng thái thực hiện cần được giữ minh bạch giữa những người chịu trách nhiệm MCM, những người thường rất đông đảo. Người chịu trách nhiệm MCM chủ yếu đảm bảo tiếp tục trạng thái được cấu hình cụ thể của công ty đối với quá trình MCM. Với bộ lọc đặc biệt các thay đổi có liên quan đến từng nhân viên, việc đồng bộ hóa việc thực hiện vật lý các biện pháp thay đối với thể hiện kỹ thuật số của MCL có thể được đơn giản hóa.

Để có thể đảm bảo sự tham gia chuyên biệt với các điều kiện và quy trình chung của MCM cho chức năng này, vai trò của quản trị viên doanh nghiệp MCM trong hoạt động sản xuất là hữu ích. Quản trị viên thực hiện bảo trì dữ liệu và phần mềm, đưa ra các quá trình quản lý thay đổi tương ứng và duy trì và phát triển các vai trò và quyền quản lý trong ý tưởng MCM. Trong quá trình này, quản trị viên có quan điểm chuyên gia về các cấu trúc tham gia và tham gia trực tiếp vào quá trình MCM.

Một trong những yêu cầu chính để triển khai hiệu quả phương pháp MCM là tích hợp dữ liệu cấu trúc từ các hệ thống công nghệ thông tin chính. Quản trị viên doanh nghiệp MCM, công việc cùng với các nhà quản lý công nghệ thông tin, cũng thực hiện tác vụ phức tạp là đồng bộ hóa dữ liệu để liên kết và quản lý các thay đổi trong phần mềm MCM. Một yêu cầu khác bao gồm khả năng phản hồi thông tin chính từ quản lý thay đổi đến các quá trình quản lý dữ liệu đã thiết lập, có thể ở dạng hỗ trợ quy trình, ví dụ. Việc phát triển các giải pháp thay thế và điều chỉnh quy trình để đáp ứng các yêu cầu sử dụng MCM chỉ có thể được thực hiện hiệu quả bởi quản trị viên doanh nghiệp MCM.

Vai trò của Quản trị viên hệ thống là bắt buộc để cấu hình và bảo trì hệ thống MCM như một sự bổ sung cho các vai trò trên, tham gia trực tiếp vào quá trình MCM. Quản trị viên này quản lý người dùng và thực hiện cập nhật và bảo trì hệ thống trong ngữ cảnh công nghệ thông tin hiện có (ví dụ: ý tưởng an ninh, giao diện). Các tác vụ được giới hạn trong việc cung cấp và bảo trì cơ sở hạ tầng cần thiết cho quá trình MCM.

12 Quan điểm hướng dữ liệu về quản lý thay đổi sản xuất

Quá trình thay đổi sản xuất tạo điều kiện cho một số cấu trúc:

- cấu trúc sản phẩm;

- cấu trúc quy trình;

- cấu trúc nguồn lực;

- cấu trúc sản xuất.

Các cấu trúc được thiết lập và lưu trữ trong các hệ thống gốc đa dạng, thường sử dụng các lược đồ dữ liệu không đồng nhất (xem Hình 8). Phần lớn việc trao đổi dữ liệu giữa chúng diễn ra thông qua các giao diện dữ liệu chuyên biệt. Các định dạng giao diện dữ liệu đã được phát triển và định hình để chuyển giao liền mạch và an toàn tất cả thông tin được lưu trữ trong các thực thể chính (ví dụ: kiểu đối tượng). Ngoài ra, các nhà cung cấp giải pháp đồng nhất đã phát triển và triển khai các cấu trúc dữ liệu chung chứa tất cả các khía cạnh khác nhau (ví dụ: trạng thái, vòng đời, quan hệ, cấp trường thành) có thể được yêu cầu bởi một thực thể dữ liệu quản lý thay đổi.

Cấu trúc sản xuất đã được chia thành ba thực thể chính, tức là Địa điểm sản xuất, Dây chuyền (sản xuất) và Trạm (sản xuất).

Hình 8 - Quan hệ của các cấu trúc khác nhau cần thiết trong quá trình MCM

Mỗi thành phần cấu trúc tương tác ít nhất với nhau. Tất cả các quan hệ thường áp dụng từ dữ liệu được lưu trữ trong các thể hiện đối tượng của cấu trúc.

Tuy nhiên, trong sản xuất, tất cả các cấu trúc đều quan trọng và chứa thông tin nhất định hữu ích và cần thiết để sản xuất sản phẩm. Hình 9 tích hợp một đối tượng được gọi là "thay đổi sản xuất". Một thay đổi sản xuất ảnh hưởng đến một sản phẩm trong giai đoạn thiết kế, nó ảnh hưởng đến một quy trình vì một bước quá trình sản xuất có thể được thêm vào, bỏ qua hoặc thay đổi và nó ảnh hưởng đến một nguồn lực được quá trình sản xuất sử dụng. Một thay đổi sản xuất có thể xảy ra tại một địa điểm sản xuất (tức là một nhà máy), một dây chuyền (sản xuất) hoặc một trạm (sản xuất).

Hình 9 - Quan hệ giữa các cấu trúc chính và sự thay đổi sản xuất

Các quan hệ xảy ra trong quá trình thay đổi và tác động của nó lên các đối tượng dữ liệu hiện có của các cấu trúc tĩnh có vai trò quan trọng khi xem xét một lược đồ dữ liệu để quản lý thay đổi sản xuất.

Phần tử trung tâm của lược đồ dữ liệu MCM là đối tượng thay đổi sản xuất. Một trường hợp của đối tượng thay đổi sản xuất đại diện cho một thay đổi sản xuất riêng lẻ. Về kỹ thuật, MCL bắt nguồn từ nhiều phiên bản của đối tượng thay đổi sản xuất trong ngữ cảnh của một địa điểm sản xuất. Đối tượng thay đổi sản xuất được tạo và lưu trữ liên tục trong bước đầu tiên của quá trình MCM - tạo yêu cầu thay đổi (xem Hình 10).

Hình 10 - Quan điểm hướng dữ liệu về quá trình MCM

Trong suốt quá trình MCM, đối tượng thay đổi sản xuất được điền các thuộc tính và liên kết đến các đối tượng khác. Bên cạnh ID duy nhất, trạng thái là thuộc tính quan trọng nhất của đối tượng, vì điều này được sử dụng để lập bản đồ quá trình xử lý thay đổi sản xuất trong chuỗi các bước của MCM.

CHÚ THÍCH: Trạng thái cũng có thể được sử dụng làm đặc điểm chính của công cụ quy trình công việc kiểm soát quá trình MCM.

Các thuộc tính khác của đối tượng thay đổi sản xuất bao gồm loại, phạm vi, bên chịu trách nhiệm và các giai đoạn lập kế hoạch. "Loại" biểu thị loại thay đổi sản xuất. Trong nguyên mẫu MCM đang xét, các giá trị được lưu trữ tại đây bao gồm quản lý thay đổi kỹ thuật (ECM) và quy trình cải tiến liên tục (CIP). "Phạm vi" chứa mô tả chi tiết hơn về thay đổi đã lập kế hoạch hoặc đã ra lệnh. Thuộc tính "bên chịu trách nhiệm" biểu thị người chịu trách nhiệm cho thay đổi, thường là người vận hành MCR hoặc MCO được chỉ định. Tại thời điểm tạo thay đổi, có thể giai đoạn "có hiệu lực đến... từ" vẫn chưa được xác định, do đó các mục nhập tại đây là tùy chọn và có thể ước tính được. Trong suốt quá trình MCM, thuộc tính này cần được cập nhật và khóa lại vì cần thiết để xác định trục thời gian khi lập bản đồ một loạt các thay đổi đã lập kế hoạch.

Khía cạnh quan trọng nhất của sơ đồ dữ liệu là phần tử thay đổi sản xuất trung tâm được liên kết với các đối tượng của mô hình thông tin, tức là quy trình, sản phẩm và nguồn lực. Nguồn lực đặc biệt quan trọng trong ngữ cảnh này và việc sử dụng nó được mở rộng. Bằng cách phân biệt giữa các nguồn lực như máy móc và công cụ - cũng như giữa các cấu trúc sản xuất như dây chuyền và trạm - có thể tích hợp việc sử dụng nguồn lực và xem cách nguồn lực được liên kết với các thay đổi sản xuất (ví dụ: tất cả các đối tượng thay đổi sản xuất được liên kết với một trạm cụ thể có thể được xác định theo cách này). Tương tự như vậy, quy trình này có thể được tích hợp để xác định và hiển thị tất cả các trạm của một dây chuyền, cũng như các đối tượng thay đổi sản xuất được liên kết với chính dây chuyền. Các nguồn lực đơn lẻ như công cụ có thể được phân bổ cho nhiều trạm và ngược lại, nhiều công cụ cho một trạm duy nhất và một lần nữa chúng cũng có thể được liên kết trực tiếp với đối tượng thay đổi sản xuất. Các cấu trúc sản phẩm và quy trình được lập bản đồ theo cùng một cách, cho phép xem các chế độ xem cụ thể theo ngữ cảnh về các thay đổi sản xuất đã lập kế hoạch hiện đang được triển khai, cũng như các thay đổi sản xuất đã lập kế hoạch trong tương lai. Đối với mỗi sản phẩm và mỗi thành phần có trong cấu trúc sản phẩm, có thể xem các đối tượng thay đổi sản xuất đã phân bổ. Điều tương tự cũng áp dụng cho các quá trình và cấu trúc quy trình. Ngoài ra, các sản phẩm, quy trình và trạm được liên kết với nhau. Điều này giúp xác định được các quá trình được phân bổ cho một sản phẩm cũng như các trạm được phân bổ cho các quá trình mà chúng đang được triển khai.

Cuối cùng, cần có sự kết nối giữa quan điểm hướng quá trình và hướng dữ liệu trên MCM để liên kết các đối tượng dữ liệu với các quá trình. Sự kết nối được mô tả cho mức 1 của mô hình quá trình MCM, MCR (xem Hình C.1) và MCO (xem Hình C.2). Sử dụng sơ đồ trình tự UML Giải thích về ký hiệu UML được thể hiện trong Hình D1, Hình D.2. Hình D.3 và Hình D.4.

Phụ lục A

(tham khảo)

Độ lệch của trạng thái hiện tại của hệ thống thực tế và kế hoạch

A.1 Tổng quan

Hình A.1 - Độ lệch của trạng thái hiện tại của hệ thống thực tế và kế hoạch

Phụ lục B

(tham Khảo)

Quá trình chi tiết của MCM (IDEF3)

B.1 Tổng quan

Hình B.1 - Cấu trúc của “quá trình thay đổi yêu cầu” ở mô hình cấp 4

Hình B.2 - Cấu trúc của “tạo yêu cầu thay đổi” ở mô hình cấp 4

Hình B.3 - Cấu trúc của “bảo trì danh sách thay đổi sản xuất” ở mô hình cấp 4

Hình B.4 - Cấu trúc của “so sánh các đối tượng bị ảnh hưởng” ở mô hình cấp 4

Hình B.5 - Cấu trúc của “làm rõ yêu cầu thay đổi” ở mô hình cấp 4

Hình B.6 - Cấu trúc của “phân công lệnh thay đổi” ở cấp độ mô hình 4

Hình B.7 - Cấu trúc của “lệnh thay đổi kế hoạch” ở mô hình cấp 3

Hình B.8 - Cấu trúc của “lệnh thay đổi hoàn thành” ở mô hình cấp 3

Phụ lục C

(tham khảo)

Kết nối quy trình và dữ liệu của MCM

C.1 Trình tự yêu cầu thay đổi sản xuất

Hình C.1 - Trình tự yêu cầu thay đổi sản xuất

Hình C.2 - Trình tự thay đổi đơn đặt hàng sản xuất

Phụ lục D

(tham khảo)

Biểu đồ trình tự (UML)

D.1 Tác nhân, đối tượng và đường sinh mệnh

Các tác nhân và đối tượng được thể hiện trong sơ đồ trình tự dưới dạng hình chữ nhật. Các đường kẻ dọc mô tả vòng đời của một đối tượng hoặc tác nhân được gọi là đường sinh mệnh. Mỗi đối tượng chỉ xuất hiện một lần duy nhất trong một sơ đồ trình tự. Đường sinh mệnh của đối tượng sẽ kết thúc khi không còn phương thức nào gọi đến đối tượng đó nữa.

Hình D.1 - Đường sinh mệnh

D.2 Kích hoạt

Ngay khi một đối tượng được gọi bởi một phương thức, nó sẽ được kích hoạt. Một kích hoạt được hiển thị dưới dạng một hình chữ nhật trên một đường dây cứu sinh. Nếu một đối tượng gọi một phương thức được triển khai trong chính đối tượng này, thì kích hoạt trên hình chữ nhật chủ đề sẽ được trực quan hóa.

Hình D.2 - Kích hoạt

D.3 Thông điệp

Các lệnh gọi phương thức được gọi là các thông điệp trong sơ đồ trình tự. Chúng được hiển thị bằng các mũi tên. Một lệnh gọi được hiển thị dưới dạng một mũi tên có đường kéo qua và đầu thỏa đáng. Bên cạnh đó, người ta phân biệt các thông điệp giữa hai đối tượng - một mũi tên thẳng của một đối tượng với đối tượng mục tiêu kích hoạt phát hành - và thông điệp tự thân - một mũi tên tại đối tượng riêng trỏ và phát hành một kích hoạt trên một đối tượng đi qua. Sau khi phương pháp được giải thích và sở hữu giá trị trả về này, điều này được hiển thị dưới dạng mũi tên phác thảo có đầu không thỏa đáng.

Hình D.3 - Thông điệp, trả lời và tự nhắn tin

D.4 Vòng lặp và ngày hết hạn thay thế

Các toán tử ảnh hưởng đến quá trình của một phương thức được thể hiện như nhau trong sơ đồ trình tự. Bên trong một hình chữ nhật nằm ở góc trên bên trái là một hình chữ nhật nhỏ có góc cắt. Có tên của toán tử. Đối với vòng lặp, thuật ngữ "loop" được sử dụng và đối với các quá trình tùy chọn, thuật ngữ "opt" được sử dụng. Dưới đây hình chữ nhật bên trong này là các tham số mô tả những gì cần lặp lại hoặc điều kiện nào cần phải đáp ứng để phương thức được thực thi.

Hình D.4 - Vòng lặp và ngày hết hạn thay thế

Thư mục tài liệu tham khảo

[1] ISO 10303 (tất cả các phần), Hệ thống tự động hóa công nghiệp và tích hợp - Thể hiện và trao đổi dữ liệu sản phẩm

[2] ISO 15531 (tất cả các phần), Hệ thống tự động hóa công nghiệp và tích hợp - Dữ liệu quản lý sản xuất công nghiệp

[3] ISO/TR 18828-1, Hệ thống tự động hóa công nghiệp và tích hợp - Quá trình chuẩn hóa cho kỹ thuật hệ thống sản xuất - Phần 1: Tổng quan

[4] TCVN 14476:-2:2025 (ISO 18828-2:2016), Hệ thống tự động hóa - công nghiệp và tích hợp - Quá trình chuẩn hóa cho kỹ thuật hệ thống sản xuất - Phần 2: Quy trình tham chiếu cho lập kế hoạch sản xuất liền mạch

[5] ISO 19439, Tích hợp doanh nghiệp - Khung cho mô hình hóa doanh nghiệp

[6] IEC 62264 (tất cả các phần), Tích hợp hệ thống điều khiển doanh nghiệp

[7] BARKMEYER Edward J. SIMA Reference Architecture - Phần 1: Mô hình hoạt động, Báo cáo liên ngành/nội bộ NIST (NISTIR) 5939, Viện Tiêu chuẩn và Công nghệ Quốc gia, Gaithersburg, MD (1996)

[8] FENG Shaw A Mô hình hoạt động lập kế hoạch quy trình gia công cho tích hợp hệ thống, Báo cáo liên ngành/nội bộ NIST (NISTIR) 5808, Viện Tiêu chuẩn và Công nghệ Quốc gia, Gaithersburg, MD (1996)

[9] PTAK Carol, & SMITH Chad Orlicky's Material Requirements Planning (MRP), ấn bản lần thứ 3 (2011)

[10] ProSTEP iViP, Khuyến nghị - Quá trình lập kế hoạch sản xuất hiện đại. Quy trình tham khảo cho lập kế hoạch sản xuất, phiên bản 2.0 (2012)

[11] ProSTEP iViP, Khuyến nghị - Quản lý thay đổi sản xuất - Quản lý thay đổi trong quá trình sản xuất (2015)

[12] ProSTEP iViP, Hướng dẫn thích ứng MCM (2016)

[13] Phòng thí nghiệm hàng không Wright của Không quân Hoa Kỳ. Kiến trúc sản xuất tích hợp hỗ trợ máy tính (ICAM) Phần II, Tập IV - Sổ tay mô hình hóa chức năng (1DEF0) (1981)

Mục lục

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ, định nghĩa và chữ viết tắt

4 Chữ viết tắt

5 Quan điểm định hướng quá trình của quản lý thay đổi sản xuất

6 Mô tả chi tiết về quy trình 0

7 Mô tả chi tiết về quy trình 1

8 Mô tả chi tiết về quy trình 11

9 Mô tả chi tiết về quy trình 12

10 Mô tả chi tiết về quy trình 2

11 Vai trò quản lý thay đổi sản xuất

12 Quan điểm hướng dữ liệu về quản lý thay đổi sản xuất

Phụ lục A (tham khảo) - Độ lệch của trạng thái hiện tại của hệ thống thực tế và kế hoạch

Phụ lục B (tham khảo) - Quá trình chi tiết của MCM (IDEF3)

Phụ lục C (tham khảo) - Kết nối quy trình và dữ liệu của MCM

Phụ lục D (tham khảo) - Biểu đồ trình tự (UML)

Thư mục tài liệu tham khảo

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 14476-5:2025 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 14476-5:2025 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 14476-5:2025 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 14476-5:2025 DOC (Bản Word)