- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 14476-3:2025 Hệ thống tự động hóa công nghiệp và tích hợp - Quy trình chuẩn hóa cho kỹ thuật hệ thống sản xuất - Phần 3: Luồng thông tin trong quá trình lập kế hoạch sản xuất

| Số hiệu: | TCVN 14476-3:2025 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

| Trích yếu: | Hệ thống tự động hóa công nghiệp và tích hợp - Quy trình chuẩn hóa cho kỹ thuật hệ thống sản xuất - Phần 3: Luồng thông tin trong quá trình lập kế hoạch sản xuất | ||

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

28/07/2025 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 14476-3:2025

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 14476-3:2025

TIÊU CHUẨN QUỐC GIA

TCVN 14476-3:2025

HỆ THỐNG TỰ ĐỘNG HÓA CÔNG NGHIỆP VÀ TÍCH HỢP - QUY TRÌNH CHUẨN HÓA CHO KỸ THUẬT HỆ THỐNG SẢN XUẤT - PHẦN 3: LUỒNG THÔNG TIN TRONG QUÁ TRÌNH LẬP KẾ HOẠCH SẢN XUẤT

Industrial automation systems and integration - standardized procedures for production systems engineering - Part 3: Information flows in production planning processes

Lời nói đầu

TCVN 14476-3:2025 hoàn toàn tương đương với ISO 18828-3:2017;

TCVN 14476-3:2025 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 184 Hệ thống tự động hóa và tích hợp biên soạn, Viện Tiêu chuẩn Chất lượng Việt Nam đề nghị, Ủy ban Tiêu chuẩn Đo lường Chất lượng Quốc gia thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 14476 (ISO 18828), Hệ thống tự động hóa công nghiệp và tích hợp - Quy trình chuẩn hóa cho kỹ thuật hệ thống sản xuất gồm các phần sau:

-TCVN 14476-1:2025 (ISO/TR 18828-1:2018), Phần 1: Tổng quan

- TCVN 14476-2:2025 (ISO 18828-2:2016), Phần 2: Quá trình tham chiếu cho lập kế hoạch sản xuất liền mạch

- TCVN 14476-3:2025 (ISO 18828-3:2017), Phần 3: Luồng thông tin trong quá trình lập kế hoạch sản xuất

- TCVN 14476-4:2025 (ISO 18828-4:2018), Phần 4: Chỉ số hiệu quả trọng yếu (KPl) trong quá trình lập kế hoạch sản xuất

- TCVN 14476-5:2025 (ISO 18828-5:2019), Quy trình chuẩn hóa cho kỹ thuật hệ thống sản xuất - Phần 5: Quản lý thay đổi sản xuất

Lời giới thiệu

Áp lực chi phí ngày càng tăng trong môi trường toàn cầu cạnh tranh, cùng với mức phức tạp liên tục gia tăng của sản phẩm và quá trình, có nghĩa là các kỹ năng lập kế hoạch sản xuất tiên tiến hiện là phần tử chính dẫn đến thành công của nhiều công ty sản xuất. Để sản xuất có tính cạnh tranh, không chỉ cần đảm bảo hoạt động hiệu quả của các cấu trúc sản xuất mà còn phải có khả năng lập kế hoạch và thiết kế chúng để đáp ứng các yêu cầu cụ thể và ở cấp chất lượng cao. Việc liên tục rút ngắn thời gian lập kế hoạch và phát triển, do đó, rút ngắn thời gian đưa sản phẩm ra thị trường là một thành phần quan trọng của thành công kinh tế trên thị trường ngày nay. Song song với thiết kế sản phẩm và trước khi bắt đầu sản xuất (SOP), lập kế hoạch sản xuất là một quá trình kinh doanh có tiềm năng lớn trong việc cải tiến lập kế hoạch sản phẩm và quá trình. Nghiên cứu, tạo, xử lý và chuyển thông tin là những khía cạnh quan trọng của lập kế hoạch sản xuất. Tùy thuộc vào cấp trưởng thành của lập kế hoạch và nguyên tắc lập kế hoạch tương ứng (xem Điều 4), các gói thông tin có thể xác định được sẽ xuất hiện, được tạo ra theo từng giai đoạn trong quá trình lập kế hoạch và được xử lý thêm thông qua quá trình lập kế hoạch tổng thể. Các luồng thông tin kết quả được theo dõi thông qua quá trình lập kế hoạch tham chiếu. Điều này giúp chỉ định trạng thái thông tin tại các điểm xác định trong quá trình lập kế hoạch. Việc so sánh các trạng thái thực tế với các trạng thái mục tiêu của các gói thông tin được thực hiện tại các điểm xác định này (xem Phụ lục A).

CHÚ THÍCH: Xem Thư mục tài liệu tham khảo để biết thêm chi tiết về ngữ cảnh nghiên cứu.

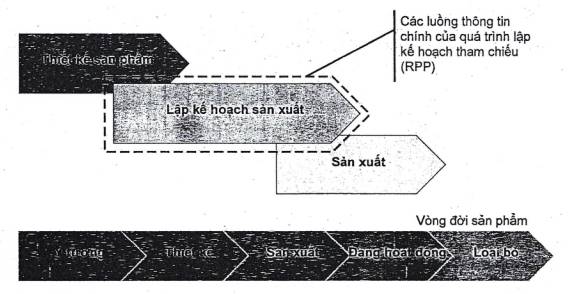

Các luồng thông tin chính trong lập kế hoạch sản xuất được quy định trong tiêu chuẩn này. Chúng được xem xét trong ngữ cảnh của quá trình lập kế hoạch tham chiếu (xem Hình 1) được mô tả trong TCVN 14476-2 (ISO 18828-2). Cũng dựa trên quá trình lập kế hoạch tham chiếu và các luồng thông tin, tiêu chuẩn này mô tả các chỉ số trọng yếu về tính minh bạch và đánh giá các quá trình lập kế hoạch.

Hình 1 - Luồng thông tin chính của quá trình lập kế hoạch tham chiếu (mô tả định tính)

HỆ THỐNG TỰ ĐỘNG HÓA CÔNG NGHIỆP VÀ TÍCH HỢP - QUY TRÌNH CHUẨN HÓA CHO KỸ THUẬT HỆ THỐNG SẢN XUẤT - PHẦN 3: LƯỜNG THÔNG TIN TRONG QUÁ TRÌNH LẬP KẾ HOẠCH SẢN XUẤT

Industrial automation systems and integration - standardized procedures for production systems engineering - Part 3: Information flows in production planning processes

1 Phạm vi áp dụng

Tiêu chuẩn này mô tả luồng thông tin được xác định cho từng quá trình lập kế hoạch trong lập kế hoạch sản xuất, theo TCVN 14476-2 (ISO 18828-2).

Các khía cạnh sau đây nằm trong phạm vi của tiêu chuẩn này:

- tổng quan chung về các luồng thông tin chính trong quá trình lập kế hoạch tham chiếu;

- mẫu cơ bản để mô tả luồng thông tin chính;

- mô tả chi tiết về mọi luồng thông tin chính;

- cấu trúc ký hiệu trạng thái của các đối tượng luồng thông tin chính;

- mô tả chi tiết cho từng trạng thái của đối tượng thông tin;

- đề xuất danh sách kiểm tra để đánh giá chuẩn đối tượng thông tin.

Những mục sau đây nằm ngoài phạm vi của tiêu chuẩn này:

- luồng thông tin đến các khu vực giao nhau, bao gồm cả lập kế hoạch cấp cao;

- mô hình dữ liệu cho kế hoạch sản xuất;

- mô tả đầy đủ về tất cả các luồng thông tin/đối tượng có thể có trong kế hoạch sản xuất;

- các bộ máy luồng công việc cho lập kế hoạch sản xuất tự động;

- lập kế hoạch cơ sở sản xuất / lập kế hoạch cơ sở chế tạo (nhà xưởng và thiết bị vật lý); bao gồm mọi loại nguồn lực không liên quan trực tiếp đến quá trình sản xuất;

- dòng giá trị (logistic đầu vào, quản lý hoạt động, logistic đầu ra, tiếp thị và bán hàng);

- mô phỏng/bảo vệ quá trình;

- lập kế hoạch đầu tư trong quá trình quản lý sản xuất.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết cho việc áp dụng tiêu chuẩn. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi.

TCVN 14476-2 (ISO 18828-2), Hệ thống tự động hóa công nghiệp và tích hợp - Quy trình chuẩn hóa cho kỹ thuật hệ thống sản xuất - Phần 2: Quá trình tham chiếu cho lập kế hoạch sản xuất liền mạch

ISO 15531-1, Industrial automation systems and integration - Industrial manufacturing management data - Part 1: General overview (Hệ thống tự động hóa công nghiệp và tích hợp - Dữ liệu quản lý sản xuất công nghiệp - Phần 1: Tổng quan chung)

3 Thuật ngữ, định nghĩa và chữ viết tắt

3.1 Thuật ngữ và định nghĩa

3.1.1

Logistic nội bộ (intralogistics / internal logistic)

Phương pháp giao hàng và truyền tải tại địa điểm sản xuất và mô tả chi tiết về ý tưởng vật chứa.

Chú thích 1: Các phương pháp giao hàng bao gồm kho đệm và kho trung gian (có phạm vi được xác định và mô phỏng), khả năng vận chuyển và chu kỳ giao hàng. Chúng được hỗ trợ bởi các công cụ điện tử như hệ thống quản lý dữ liệu sản phẩm (PDM) hoặc lập kế hoạch nguồn lực doanh nghiệp (ERP) lập bản đồ tất cả các nguồn lực cần thiết và cơ sở hạ tầng. Ý tưởng vật chứa chi tiết bao gồm mô tả đầy đủ về tất cả các vật chứa được sử dụng, các loại vật chứa, kích thước vật chứa, trình tự của chúng và các ý tưởng phân vùng và đóng gói cho các bộ phận và cụm lắp ráp.

3.1.2

Lập kế hoạch đầu tư (investment planning)

Tính toán chi tiết tất cả các chi phí trong quá trình lập kế hoạch sản xuất nhằm xác định khoản đầu tư và chi phí gián tiếp cho một phương án lập kế hoạch của hệ thống sản xuất.

Chú thích 1: Việc tính toán này được thực hiện từ dưới lên cho tất cả các quá trình và nguồn lực (liên quan đến máy móc cụ thể, cơ sở vật chất, v.v.). Quá trình này được hỗ trợ bởi các mẫu tính toán, công cụ tính toán bổ sung và các công cụ lập kế hoạch kỹ thuật số có các chức năng lập kế hoạch mở rộng.

3.1.3

Lập kế hoạch bố trí (layout planning)

Thông tin cần thiết để lập kế hoạch và triển khai bố trí sản xuất, bao gồm việc sắp xếp và quy mô các dây chuyền, trạm, máy móc, khu vực lưu thông và mạng lưới đường bộ.

Chú thích 1: Một thành phần bổ sung của lập kế hoạch bố trí là tính toán chi phí cho các biện pháp kết cấu và lắp đặt tiện ích cho các cơ sở đã lập kế hoạch.

3.1.4

Danh sách hoạt động (operation list)

Danh sách thông tin bao gồm sơ đồ dòng chảy và phân bổ nhân sự, các nguồn lực cụ thể cần thiết (nguồn lực sản xuất, lắp ráp hoặc nhân sự), cơ sở hạ tầng cho sản xuất và các công cụ thao tác cần thiết liên quan (các nguồn lực vận hành như cần cẩu và kết cấu thép).

Chú thích 1: Danh sách thông tin này thường được lưu trữ trong các công cụ kỹ thuật số, ví dụ như hệ thống ERP.

3.1.5

Đồ thị thứ tự ưu tiên (precedence graph)

Đồ thị hiển thị tất cả các hoạt động sản xuất và lắp ráp cần thiết và thời gian xử lý liên quan cũng như nội dung công việc cho một hệ thống công việc theo đúng trình tự.

3.1.6

Sản phẩm (product)

Vật hoặc chất được tạo ra bởi quá trình tự nhiên hoặc nhân tạo.

[NGUỒN: ISO 10303-1:1994, 3.2.26]

3.2 Chữ viết tắt

| BPMN | business process model and notation | Mô hình và ký hiệu quá trình kinh doanh |

| CAD | computer-aided design | Thiết kế được máy tính hỗ trợ |

| ERP | enterprise resource planning | Lập kế hoạch nguồn lực doanh nghiệp |

| PDM | product data management | Quản lý dữ liệu sản phẩm |

| UML | unified modelling language | Ngôn ngữ mô hình hóa thống nhất |

4 Phân loại luồng thông tin trong quá trình tham chiếu

Khi mô tả luồng thông tin trong lập kế hoạch sản xuất, điều hợp lý là giới hạn nó trong các nguyên tắc lập kế hoạch quan trọng nhất được tìm thấy trong các công ty sản xuất, cấu trúc của mô hình tham chiếu cho lập kế hoạch sản xuất liền mạch được đưa ra trong TCVN 14476-2 (ISO 18828-2). Các nguyên tắc lập kế hoạch sản xuất sau đây được sử dụng để xác định các luồng thông tin chính (xem Hình 2): sản xuất, lắp ráp, logistic và bố trí.

CHÚ THÍCH: Để biết thêm chi tiết và phân tích về nguyên tắc và quan hệ lập kế hoạch, xem TCVN 14476-2 (ISO 18828-2).

Hình 2 - Luồng thông tin chính được cấu trúc theo nguyên tắc lập kế hoạch

Các luồng thông tin được mô tả trong Điều 5 bắt nguồn từ quá trình lập kế hoạch tham chiếu. Chúng đại diện cho góc nhìn định hướng thông tin về quá trình lập kế hoạch tổng thể và tính đến cả các nguyên tắc lập kế hoạch và các giai đoạn lập kế hoạch. Tiêu chuẩn này cung cấp thông tin bổ sung tập trung vào tính minh bạch của các luồng thông tin. Các giao diện quá trình bao gồm các giai đoạn quá trình (tức là lập kế hoạch ý tưởng, sơ bộ và chi tiết) ở một chiều, và các nguyên tắc lập kế hoạch sản xuất, lắp ráp, logistic và bố trí ở chiều còn lại.

Ngoài ra, luồng thông tin tự nó có thể được coi là luồng thông tin riêng lẻ, tách biệt.

Năm luồng thông tin chính đã được xác định và mô hình hóa, mỗi luồng lấy tất cả các giao diện quá trình được lấy từ quá trình lập kế hoạch tham chiếu. Chúng mô tả tổng thể trao đổi thông tin giữa các hoạt động đi kèm và loại dữ liệu được trao đổi. Xét về khía cạnh này, chúng tương tự như các sơ đồ hoạt động của ngôn ngữ mô hình hóa thống nhất (UML).

Mỗi luồng thông tin đã được mô hình hóa xung quanh một đối tượng luồng cụ thể. Cách tiếp cận này có lợi ích là tăng tính minh bạch của các tương tác và luồng dữ liệu cho từng đối tượng. Người dùng cuối quan tâm đến một luồng cụ thể có thể dễ dàng kiểm tra toàn bộ dữ liệu của họ và hoàn thành luồng cụ thể này. Các nhà cung cấp phần mềm cũng được hưởng lợi từ cách tiếp cận hướng đối tượng/quá trình. Việc xác định đầu vào và đầu ra cho mỗi hoạt động cho phép nhanh chóng suy ra luồng thông tin sơ bộ ban đầu. Ngoài ra, luồng chức năng gián tiếp xác định giao diện người dùng, logic ứng dụng và kinh doanh hiện có và môi trường lập trình áp dụng.

Hình 3 cung cấp tổng quan chung về các tương tác mạng của các giai đoạn lập kế hoạch và các nguyên tắc lập kế hoạch, liên quan đến từng luồng thông tin chính. Hình 3 cũng hiển thị tất cả các hoạt động, quan hệ và quyết định cần thiết và đi kèm cho từng luồng thông tin. Các nhà cung cấp phần mềm cũng có thể sử dụng thông tin này trong quá trình luồng công việc.

CHÚ THÍCH: Để biết thêm chi tiết và phân tích các giai đoạn lập kế hoạch và quan hệ, xem TCVN 14476-2 (ISO 18828-2).

Hình 3 - Luồng thông tin chính được cấu trúc theo các giai đoạn lập kế hoạch

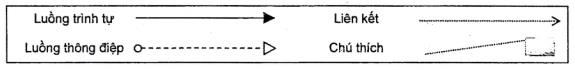

Để mô tả đồ họa tương tác giữa các quá trình và luồng thông tin, mô hình và ký hiệu quá trình kinh doanh (BPMN) đã được chọn. Ngôn ngữ BPMN sử dụng các thành phần đồ họa ngữ nghĩa duy nhất cho các luồng, trình kết nối và hiện vật, tương tự như sơ đồ hoạt động của UML. Các đặc điểm trực quan hóa chính thức chủ yếu được sử dụng trong tiêu chuẩn này được mô tả trong Phụ lục D.

5 Luồng thông tin chính

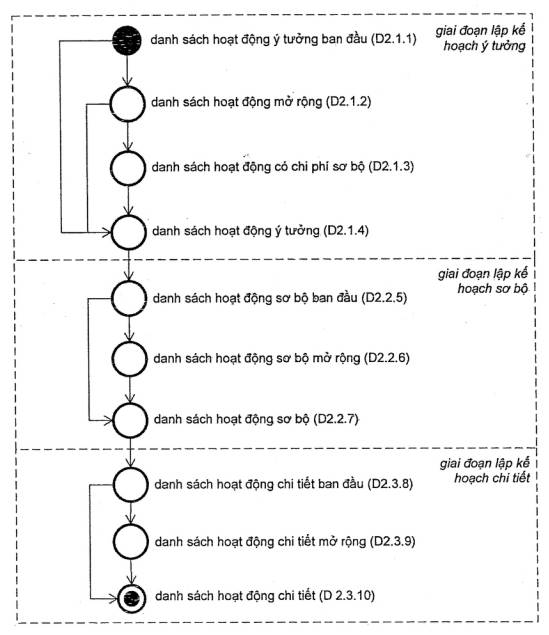

5.1 Danh sách hoạt động/kế hoạch quá trình

Luồng thông tin chính cho danh sách hoạt động hoặc kế hoạch quá trình bao gồm hai đối tượng thông tin. Đối tượng đầu tiên được gọi là "thông tin sơ bộ cho danh sách hoạt động" và bao gồm các điều kiện tiên quyết để lập kế hoạch. Nó chỉ có một trạng thái duy nhất và không được xem xét thêm trong quá trình lập kế hoạch. Đối tượng thông tin thứ hai được gọi là "danh sách hoạt động" và đảm nhận nhiều trạng thái khác nhau trong quá trình lập kế hoạch. Mỗi trạng thái chuyển đổi dữ liệu từ trạng thái trước đó và bổ sung thông tin bổ sung hoặc tổng hợp thành đối tượng trạng thái tiếp theo. Mười trạng thái khác nhau đã được xác định cho đối tượng thông tin danh sách hoạt động. Luồng thông tin được mô tả trong Hình 4.

CHÚ DẪN

![]() chuyển đổi trạng thái trạng thái

chuyển đổi trạng thái trạng thái

![]() bắt đầu

bắt đầu

![]() trạng thái kết thúc

trạng thái kết thúc

![]() trạng thái phiên bản nội bộ

trạng thái phiên bản nội bộ

Hình 4 - Trạng thái của đối tượng thông tin danh sách hoạt động

CHÚ THÍCH: Các trạng thái được mô tả chi tiết hơn trong Phụ lục B và Phụ lục C.

Mỗi trạng thái được cung cấp một nhận dạng duy nhất, tuân theo một sơ đồ phân loại cụ thể. Chữ số đầu tiên biểu thị đối tượng thông tin; chữ số giữa biểu thị giai đoạn lập kế hoạch hiện tại; và chữ số cuối cùng biểu thị số phiên bản hiện tại của đối tượng thông tin. Theo đó, chữ số cuối cùng cũng chứa trạng thái thông tin của đối tượng. Chữ cái "D" đi kèm xác định loại thông tin, trong trường hợp này là "dữ liệu".

5.1.1 Giai đoạn lập kế hoạch ý tưởng

Hình 5 - Giai đoạn lập kế hoạch ý tưởng của luồng thông tin danh sách hoạt động

Dựa trên thông tin sơ bộ (D1.1.1 trong Hình 5) được biên soạn từ nhiều nguồn có liên quan, giai đoạn lập kế hoạch ý tưởng sẽ tạo ra danh sách hoạt động ý tưởng ban đầu (D2.1.4).

Để bắt đầu giai đoạn lập kế hoạch ý tưởng, cần có nhiều thông tin sơ bộ khác nhau để xác định danh sách hoạt động. Thông thường bao gồm:

- thông tin sản phẩm (ví dụ: các bộ phận và cụm lắp ráp);

- số lượng sản phẩm;

- công nghệ áp dụng (ví dụ hàn, phay, dập, v.v.);

- thông tin bổ sung về hiện trạng (ví dụ như các nguồn lực hiện có);

- thông tin bổ sung về thiết lập mới (ví dụ như các nguồn lực có thể áp dụng);

- cơ sở dữ liệu thời gian khả dụng (ví dụ thời gian xử lý cho các hoạt động).

Những điều kiện tiên quyết lập kế hoạch này xác định danh sách hoạt động ban đầu. Danh sách thông tin là kết quả của định nghĩa sơ bộ đầu tiên về các bước quá trình (A.1.1.2). Bước tiếp theo của việc phát triển các ý tưởng sản xuất (A1.1.3) bổ sung danh sách hoạt động ban đầu bằng thông tin bổ sung và kết quả trong danh sách hoạt động ý tưởng mở rộng (D2.1.3). Việc ước tính chi phí sản xuất sơ bộ (A1.1.4) dựa trên dữ liệu của danh sách hoạt động ý tưởng giúp có thể thêm chi phí sơ bộ vào danh sách hoạt động ý tưởng mở rộng (D2.1.4).

Phiên bản cuối cùng của giai đoạn lập kế hoạch ý tưởng, thường bao gồm bốn đến năm danh sách hoạt động thay thế để sản xuất một bộ phận hoặc một cụm lắp ráp. Phiên bản này cũng xác định thời gian xử lý cho mỗi danh sách hoạt động thay thế (ví dụ, phay bốn phút, gia công ba phút, v.v.) và được chuyển sang giai đoạn lập kế hoạch sơ bộ.

5.1.2 Giai đoạn lập kế hoạch sơ bộ

Hình 6 - Giai đoạn lập kế hoạch sơ bộ của luồng thông tin danh sách hoạt động

Trong giai đoạn lập kế hoạch sơ bộ, chi tiết hơn được thêm vào danh sách hoạt động, ý tưởng (D2.2.4 trong Hình 6) theo các bước quá trình lập kế hoạch liên tục có liên quan, để tạo ra danh sách hoạt động sơ bộ (D2.2.7).

Bước quá trình đầu tiên trong giai đoạn lập kế hoạch sơ bộ bao gồm việc trình bày chi tiết các bước quá trình sản xuất và nội dung công việc (A1.2.2) và do đó chuyển đổi danh sách hoạt động ý tưởng thành danh sách hoạt động sơ bộ (D2.2.5). Thông tin trong danh sách này được sử dụng để ước tính năng lực sản xuất cần thiết (A1.2.3) và để lập kế hoạch và phân bổ nguồn lực vận hành (A1.2.5). Danh sách hoạt động sơ bộ được phát triển thêm thành danh sách hoạt động sơ bộ mở rộng (D2.2.6). Danh sách này chứa thêm thông tin và được sử dụng trong việc phát triển các ý tưởng sản xuất cho các biến thể sản phẩm mới (A1.2.6) và các ý tưởng cung ứng (A3.2.1). Tất cả thông tin này cuối cùng được tổng hợp và ghi lại trong danh sách hoạt động sơ bộ (D2.2.7).

Danh sách hoạt động sơ bộ thường bao gồm nhiều danh sách hoạt động thay thế khác nhau, tương tự như danh sách hoạt động ý tưởng, xác định thời gian xử lý tương ứng. Tùy thuộc vào các danh sách hoạt động thay thế này, danh sách hoạt động sơ bộ xác định các nguồn lực chung cần thiết (sản xuất, lắp ráp, nguồn nhân lực, v.v.). Hơn nữa, danh sách hoạt động sơ bộ xác định cơ sở hạ tầng cần thiết cũng như các thiết bị thao tác và nguồn lực vận hành (ví dụ: cần cầu và kết cấu thép). Do cấp chi tiết, danh sách thường, được quản lý ở dạng kỹ thuật số (ví dụ: trong hệ thống ERP hoặc các công cụ lập kế hoạch chuyên dụng).

5.1.3 Giai đoạn lập kế hoạch chi tiết

Hình 7- Giai đoạn lập kế hoạch chi tiết của đối tượng thông tin danh sách hoạt động

Trong giai đoạn lập kế hoạch chi tiết, danh sách hoạt động sơ bộ sẽ được thêm chi tiết hơn (D2.3.7 trong Hình 7), sau đó được phát triển thành danh sách hoạt động hoàn chỉnh được xây dựng chi tiết (D2.3.10).

Trong giai đoạn lập kế hoạch chi tiết, danh sách hoạt động sơ bộ (D2.3.7) được sử dụng để thiết lập chi tiết các bước quá trình sản xuất và nội dung công việc (A1.3.2). Danh sách hoạt động sơ bộ được chuyển đổi thành danh sách hoạt động chi tiết ban đầu (D2.3.8), được sử dụng để xác định năng lực sản xuất cần thiết (A1.3.3) và để phân bổ nguồn lực vận hành cho các bước quá trình (A1.3.5).

Các quá trình đã đề cập ở trên làm phong phú danh sách hoạt động chi tiết ban đầu thành danh sách hoạt động chi tiết mở rộng (D2.3.9). Danh sách này được áp dụng trong nhiều bước lập kế hoạch tiếp theo trong phạm vi lập kế hoạch sản xuất, ví dụ, khi thực hiện tính toán sơ bộ chi phí sản xuất (A1.3.6), phát triển hướng dẫn công việc cho sản xuất (A1.3.8) và đánh giá công thái học ban đầu (A1.3.9). Sau đó, danh sách hoạt động chi tiết mở rộng được sử dụng để lập kế hoạch logistic nhằm tối ưu hóa luồng vật liệu và luồng giá trị (A3.3.1) và lập kế hoạch công suất cần thiết (A3.3.3).

Vào cuối giai đoạn lập kế hoạch chi tiết, tất cả thông tin có liên quan, bao gồm danh sách hoạt động bao gồm lịch trình, phân bổ nhân sự, các nguồn lực cụ thể cần thiết (nguồn lực vận hành, nguồn lực lắp ráp, nhân sự), cơ sở hạ tầng và các nguồn lực vận hành (cần cẩu, kết cấu thép), được tập hợp trong danh sách hoạt động chi tiết (D2.3.10). Ở giai đoạn này, việc quản lý danh sách thường được hỗ trợ bởi các công cụ lập kế hoạch kỹ thuật số. Vì mục đích này, các lịch trình công việc được lưu trữ trong các công cụ lập kế hoạch đặc biệt, chẳng hạn như phân tích bảng tính hoặc hệ thống ERP.

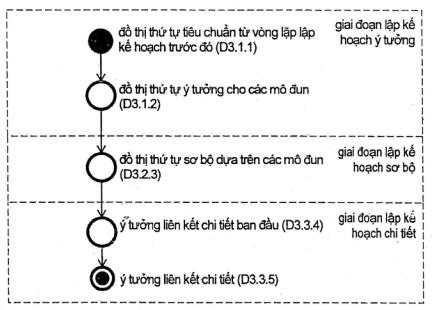

5.2 Đồ thị thứ tự ưu tiên

Luồng thông tin chính cho đồ thị thứ tự ưu tiên bao gồm một đối tượng thông tin đảm nhận nhiều trạng thái khác nhau trong quá trình lập kế hoạch. Mỗi trạng thái chuyển đổi dữ liệu từ trạng thái trước đó và bổ sung thông tin bổ sung hoặc tổng hợp thành đối tượng trạng thái tiếp theo. Năm trạng thái khác nhau đã được xác định cho đối tượng thông tin ưu tiên, được mô tả trong Hình 8.

CHÚ DẪN

![]() chuyển trạng thái

chuyển trạng thái

![]() trạng thái bắt đầu

trạng thái bắt đầu

![]() trạng thái kết thúc

trạng thái kết thúc

![]() trạng thái phiên bản nội bộ

trạng thái phiên bản nội bộ

Hình 8-Trạng thái của đối tượng thông tin đồ thị thứ tự ưu tiên

CHÚ THÍCH: Các trạng thái được mô tả chi tiết hơn trong Phụ lục B và Phụ lục C.

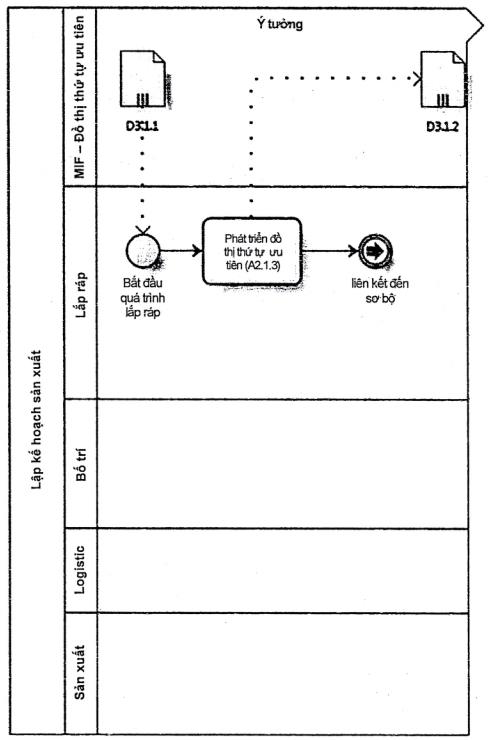

5.2.1 Giai đoạn lập kế hoạch ý tưởng

Hình 9 - Trạng thái của đối tượng thông tin đồ thị thứ tự ưu tiên

Trong giai đoạn lập kế hoạch ý tưởng, các bước đầu tiên để phát triển đồ thị thứ tự ưu tiên được thực hiện. Giai đoạn này tạo ra đồ thị thứ tự ưu tiên ý tưởng cho chuỗi các hoạt động kết hợp khác nhau, được gọi là mô đun (D.3.1.2 trong Hình 9).

Việc lập kế hoạch lắp ráp sử dụng thông tin được cung cấp bởi các lần lặp lại lập kế hoạch trước đó (D3.1.1) (ví dụ từ thế hệ sản phẩm trước đó) để phát triển đồ thị thứ tự ưu tiên (A2.1.3).

Kết quả của quá trình này là một đồ thị thứ tự ưu tiên ý tưởng cho các mô đun. Thông tin này bao gồm một sơ đồ luồng sơ bộ mô tả trình tự các hoạt động kết hợp. Nó có thể được sử dụng trong các quá trình lập kế hoạch tiếp theo, đặc biệt là giai đoạn lập kế hoạch sơ bộ.

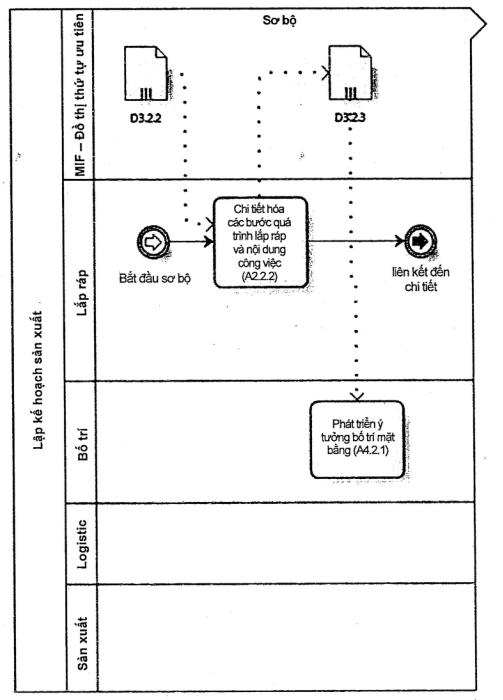

5.2.2 Giai đoạn lập kế hoạch sơ bộ

Hình 10 - Giai đoạn lập kế hoạch sơ bộ của luồng thông tin đồ thị thứ tự ưu tiên

Thông tin chung dựa trên đồ thị thứ tự ưu tiên ý tưởng (D3.2.2 trong Hình 10) được chuyển đổi thành đồ thị thứ tự ưu tiên sơ bộ (D3.2.3) dựa trên các mô đun từ giai đoạn lập kế hoạch sơ bộ.

Đồ thị thứ tự ưu tiên ý tưởng bao gồm một sơ đồ luồng sơ bộ xác định trình tự các mô đun kết hợp. Nó thể hiện thông tin đầu vào để chi tiết hóa các bước quá trình lắp ráp và nội dung công việc (A2.2.2). Thông tin mà nó xử lý tạo ra một sơ đồ thứ tự ưu tiên sơ bộ dựa trên các mô đun mà nội dung công việc đã được phân bổ. Đồ thị thứ tự ưu tiên là đầu vào quan trọng để phát triển ý tưởng bố trí (A4.2.1). Là đầu ra của giai đoạn hiện tại, nó được liên kết với giai đoạn lập kế hoạch chi tiết dưới dạng thông tin đầu vào.

5.2.3 Giai đoạn lập kế hoạch chi tiết

Hình 11 - Giai đoạn lập kế hoạch chi tiết của luồng thông tin đồ thị thứ tự ưu tiên

Dựa trên thông tin bắt buộc được cung cấp bởi giai đoạn lập kế hoạch sơ bộ, giai đoạn lập kế hoạch chi tiết chuyển đổi đồ thị thứ tự ưu tiên sơ bộ (D3.3.3 trong Hình 11) dựa trên các mô đun thành ý tưởng liên kết chi tiết (D3.3.5), tạo thành cơ sở thông tin cho đồ thị thứ tự ưu tiên.

Giai đoạn lập kế hoạch chi tiết bắt đầu bằng việc lập chi tiết các bước quá trình lắp ráp và nội dung công việc (A2.3.2), chuyển đổi đồ thị thứ tự ưu tiên sơ bộ thành ý tưởng liên kết chi tiết ban đầu (D3.3.4). Biểu đồ luồng sơ bộ, xác định trình tự các mô đun kết hợp, đóng vai trò là đầu vào.

Giai đoạn lập kế hoạch chi tiết không sử dụng năng lực lắp ráp (A2.3.4) làm thông tin đầu vào. Xác định năng lực lắp ráp là bước tiếp theo và bao gồm việc lập chi tiết các cơ sở và thiết bị lắp ráp (A2.3.4). Bước này chuyển đổi ý tưởng liên kết chi tiết ban đầu thành ý tưởng liên kết chi tiết (D3.3.5). Ý tưởng liên kết chi tiết bao gồm một đồ thị thứ tự ưu tiên chi tiết hơn, bao gồm các hoạt động sản xuất và lắp ráp cần thiết cũng như thời gian quá trình được phân bổ và nội dung công việc.

Ý tưởng liên kết chi tiết là đầu vào quan trọng để xác định bố trí của các trạm dựa trên chuỗi quá trình (A4.3.1) và đồ thị thứ tự ưu tiên.

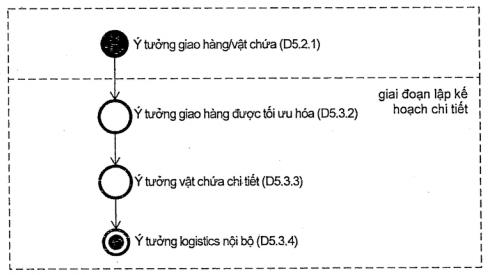

5.3 Logistic nội bộ

Luồng thông tin logistic nội bộ bao gồm hai đối tượng thông tin. Đối tượng đầu tiên được gọi là "thông tin sơ bộ cho logistic nội bộ" và bao gồm các điều kiện tiên quyết để lập kế hoạch. Đối tượng này chỉ có một trạng thái duy nhất và không được xem xét thêm trong quá trình lập kế hoạch. Đối tượng thông tin thứ hai được gọi là "ý tưởng logistic" và đảm nhận nhiều trạng thái khác nhau trong quá trình lập kế hoạch. Mỗi trạng thái chuyển đổi dữ liệu từ trạng thái trước đó và bổ sung hoặc tổng hợp dữ liệu đó bằng thông tin bổ sung vào đối tượng trạng thái tiếp theo. Bốn trạng thái khác nhau đã được xác định cho đối tượng thông tin "logistic nội bộ", được mô tả trong Hình 12.

CHÚ DẪN

![]() chuyển trạng thái

chuyển trạng thái

![]() trạng thái bắt đầu

trạng thái bắt đầu

![]() trạng thái kết thúc

trạng thái kết thúc

![]() trạng thái phiên bản nội bộ

trạng thái phiên bản nội bộ

Hình 12 - Trạng thái của đối tượng thông tin logistic nội bộ

CHÚ THÍCH: Các trạng thái được mô tả chi tiết hơn trong Phụ lục B và Phụ lục C.

Luồng thông tin chính của logistic nội bộ không bao gồm bất kỳ đối tượng dữ liệu nào trong giai đoạn lập kế hoạch ý tưởng. Vì lý do này, đối tượng thông tin ban đầu bắt đầu bằng D5.2.1.

5.3.1 Giai đoạn lập kế hoạch sơ bộ

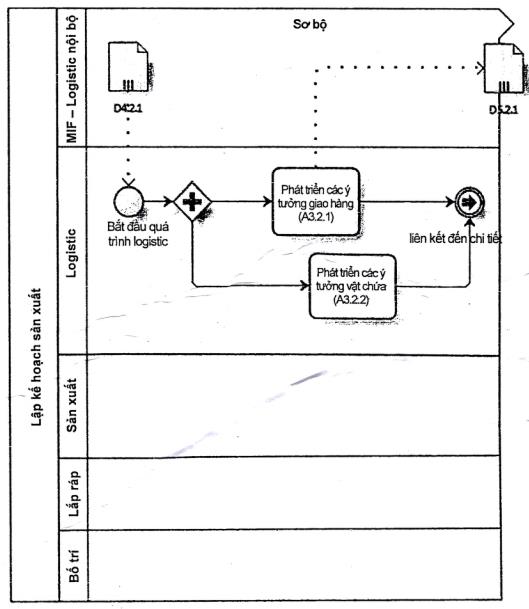

Hình 13 - Giai đoạn lập kế hoạch sơ bộ của luồng thông tin nội bộ

Dựa trên thông tin sơ bộ (D4.2.1 trong Hình 13), việc lập kế hoạch sơ bộ về luồng thông tin sẽ tạo ra ý tưởng logistic nội bộ sơ bộ (D5.2.1).

Trong giai đoạn lập kế hoạch sơ bộ, một loạt thông tin sơ bộ được sử dụng để xác định ý tưởng logistic nội bộ sơ bộ ban đầu. Thông tin sơ bộ cho kế hoạch logistic nội bộ chủ yếu bao gồm:

- bố trí ý tưởng:

- đồ thị thứ tự ưu tiên;

- thời gian chu kỳ;

- số lượng sản phẩm hoặc kích thước lô.

Trong giai đoạn lập kế hoạch sơ bộ, thông tin này được sử dụng làm đầu vào để phát triển ý tưởng giao hàng (A3.2.1) và ý tưởng vật chứa (A3.2.2). Cả hai bước lập kế hoạch đều cần thiết để phát triển ý tưởng logistic nội bộ sơ bộ dẫn đến các ý tưởng giao hàng và vật chứa thay thế mà sau đó được chọn.

Ý tưởng giao hàng bao gồm các phương thức giao hàng và các tùy chọn vận chuyển được xác định (nguyên tắc kanban, milkrun, định hướng nhu cầu hoặc hàng tồn kho, tàu kéo, kho đệm, kho trung gian, v.v.). Ý tưởng giao hàng xác định năng lực (vận chuyển), thời gian chu kỳ và các nguồn lực chung cần thiết (truyền tải và nhân sự) phụ thuộc vào ý tưởng logistic tương ứng và cơ sở hạ tầng (nguồn lực vận hành, ví dụ: cần cẩu, trạm sạc, giá đỡ). Ý tưởng vật chứa xác định loại và kích thước của vật chứa và thường cũng là các ý tưởng đóng gói, được giới hạn ở các mặt hàng loại A (trong ngữ cảnh phân tích ABC; ví dụ: 20 % số mặt hàng chiếm 70 % giá trị tiêu thụ hàng năm của các mặt hàng) trong giai đoạn lập kế hoạch này. Cả ý tưởng giao hàng và ý tưởng vật chứa đều cấu thành ý tưởng logistic nội bộ sơ bộ.

5.3.2 Giai đoạn lập kế hoạch chi tiết

Hình 14 - Giai đoạn lập kế hoạch chi tiết của luồng thông tin nội bộ

Trong giai đoạn lập kế hoạch chi tiết, ý tưởng logistic nội bộ sơ bộ (D5.2.1 trong Hình 14 ) được phát triển thêm qua nhiều bước khác nhau và được chuyển đổi thành ý tưởng logistic nội hộ (D5.3.4) như là đầu ra cuối cùng của luồng thông tin trong quá trình lập kế hoạch logistic.

Ý tưởng giao hàng được tối ưu hóa (D5.3.2) được xác định trong quá trình tối ưu hóa ý tưởng giao hàng, liên quan đến luồng vật liệu và dòng giá trị (A3.3.1) của ý tưởng này. Ý tưởng vật chứa chi tiết (D5.3.3) được xây dựng trong bước quá trình tiếp theo là chỉ định kế hoạch vật chứa (A3.3.2). Thông tin thu được được sử dụng để xác định công nghệ và ý tưởng vận chuyển và xử lý vật liệu chi tiết (A3.3.5). Khi kết thúc bước lập kế hoạch logistic cuối cùng, ý tưởng logistic nội bộ (D.5.3.4) được tạo ra. Ý tưởng này thường ở dạng bản trình bày hoặc bất kỳ loại tài liệu nào khác, tùy theo sở thích.

Ý tưởng logistic nội bộ định nghĩa các phương pháp giao hàng và truyền tải (tương tự như giai đoạn lập kế hoạch sơ bộ). Nó bao gồm các kho đệm và kho trung gian (có phạm vi được xác định và mô phỏng), cũng như năng lực (vận chuyển) và thời gian chu kỳ. Bố trí logistic (ví dụ trong hệ thống CAD) và luồng vật liệu (ví dụ trong hệ thống mô phỏng) là các thành phần bổ sung của ý tưởng logistic nội bộ. Một ý tưởng như vậy thường được lưu trữ trong hệ thống PDM hoặc ERP với tất cả các nguồn lực cụ thể cần thiết (truyền tải và nhân sự), cũng như cơ sở hạ tầng (nguồn lực vận hành, ví dụ như cần cẩu, trạm sạc và giá đỡ). So với ý tưởng logistic nội bộ sơ bộ; ý tưởng logistic nội bộ được làm giàu với kế hoạch chi tiết, tài liệu về vị trí lưu trữ và ý tưởng vật chứa chi tiết bổ sung. Ý tưởng vật chứa chi tiết này bao gồm mô tả đầy đủ về các vật chứa và trình tự của chúng, loại vật chứa, kích thước vật chứa và các ý tưởng tháo rời và đóng gói cho các bộ phận và cụm lắp ráp. Ý tưởng logistic nội bộ bao gồm thông tin có liên quan này và tạo thành cơ sở cho đầu ra thông tin cuối cùng của luồng thông tin logistic nội bộ.

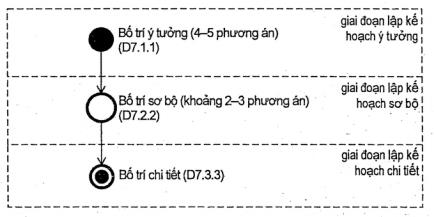

5.4 Bố trí

Luồng thông tin chính cho bố trí bao gồm hai đối tượng thông tin. Đối tượng đầu tiên được gọi là "thông tin sơ bộ cho bố trí" và bao gồm các điều kiện tiên quyết để lập kế hoạch. Đối tượng này chỉ có một trạng thái duy nhất và không được xem xét thêm trong quá trình lập kế hoạch. Đối tượng thông tin thứ hai được gọi là "bố trí" và đảm nhận nhiều trạng thái khác nhau trong quá trình lập kế hoạch. Mỗi trạng thái chuyển đổi dữ liệu từ trạng thái trước đó và bổ sung thông tin bổ sung hoặc tổng hợp dữ liệu thành đối tượng trạng thái tiếp theo. Ba trạng thái khác nhau đã được xác định cho đối tượng thông tin "bố trí", được mô tả trong Hình 15.

CHÚ DẪN

![]() chuyển trạng thái

chuyển trạng thái

![]() trạng thái bắt đầu

trạng thái bắt đầu

![]() trạng thái kết thúc

trạng thái kết thúc

![]() trạng thái phiên bản nội bộ

trạng thái phiên bản nội bộ

Hình 15 - Trạng thái của đối tượng thông tin bố trí

CHÚ THÍCH: Các trạng thái được mô chi tiết hơn trong Phụ lục B và Phụ lục C.

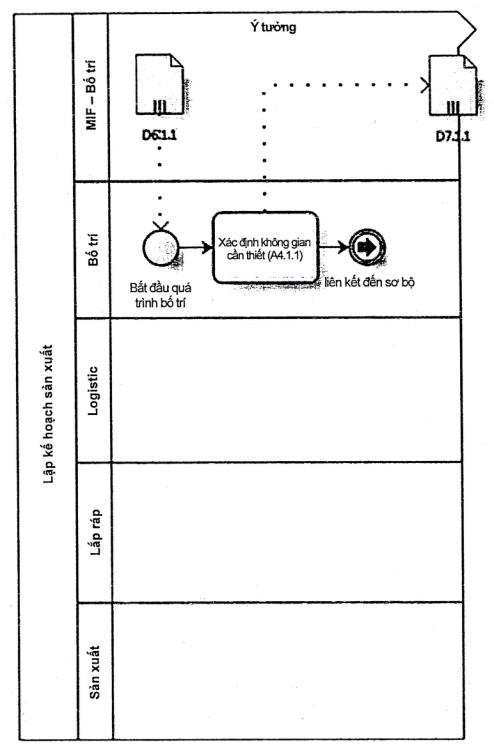

5.4.1 Giai đoạn lập kế hoạch ý tưởng

Hình 16 - Giai đoạn lập kế hoạch ý tưởng của luồng thông tin bố trí

Dựa trên thông tin sơ bộ, giai đoạn lập kế hoạch ý tưởng của luồng thông tin bố trí nhằm mục đích xác định bố trí ý tưởng (D7.1.1), tương tự như lập kế hoạch logistic (D3.1.1 trong Hình 16).

Thông tin sơ bộ sau đây thường được gọi là điều kiện tiên quyết trong lập kế hoạch bố trí chung và là bắt buộc để bắt đầu luồng thông tin:

- số lượng trạm;

- loại và kích thước của các trạm (dấu chân, khu vực công việc);

- khu vực lân cận (phần trăm);

- khu vực logistic (đường đi, khu vực chứa vật chứa, v.v.);

- danh mục vật liệu của nhà máy (nếu có).

Các điều kiện tiên quyết về bố trí này được sử dụng để xác định bố trí ý tưởng. Trong quá trình xác định các khu vực cần thiết (A4.1.1), bốn đến năm giải pháp khác nhau được tạo ra và ghi lại cho bố trí ý tưởng.

Các bố trí này bao gồm việc xác định vị trí và sắp xếp khối sơ bộ (thường là bản phác thảo hoặc bản vẽ có tính toán liên quan đến không gian cần thiết) và ước tính chi phí ban đầu cho mỗi bố trí được đề xuất. Khi kết thúc giai đoạn lập kế hoạch ý tưởng, tất cả các phương án bố trí được xem xét và được phát hành cho giai đoạn lập kế hoạch sơ bộ.

5.4.2 Giai đoạn lập kế hoạch sơ bộ

Hình 17 - Giai đoạn lập kế hoạch sơ bộ của luồng thông tin bố trí

Trong giai đoạn lập kế hoạch sơ bộ, các bố trí ý tưởng (D7.2.1 trong Hình 17) được chuyển đổi thành bố trí sơ bộ (D7.2.2) và đầu ra ban đầu của luồng thông tin bố trí cho giai đoạn lập kế hoạch này được phát triển.

Bố trí ý tưởng được sử dụng để lập kế hoạch cho máy sản xuất (A1.2.4) và máy lắp ráp (A2.2.4), các cơ sở và nguồn lực vận hành chung. Để lập kế hoạch bố trí chi tiết hơn, bố trí sơ bộ được phát triển với việc xây dựng các ý tưởng bố trí đã chọn (A4.2.1). Bước này thường bao gồm việc xác định hai hoặc ba bố trí sơ bộ.

Bố trí sơ bộ xác định cách sắp xếp sơ bộ và kích thước của các tuyến và nhà ga, bao gồm:

- dấu chân (ví dụ ± 10 %):

- mạng lưới đường bộ (đường ray trên cao, đường dành cho xe nâng, v.v.);

- cơ sở hạ tầng (không gian văn phòng, không gian vệ sinh, không gian phòng giải lao, v.v.);

- khu vực logistic (không gian vật chứa, không gian hàng tồn kho, không gian đệm, không gian giao hàng, khu vực vận chuyển);

- ước tính chi phí cho việc bố trí (cho từng giải pháp).

Khi kết thúc giai đoạn lập kế hoạch sơ bộ, hai đến ba giải pháp bố trí sẽ được xem xét và ít nhất một giải pháp sẽ được đưa ra cho giai đoạn lập kế hoạch chi tiết.

5.4.3 Giai đoạn lập kế hoạch chi tiết

Hình 18 - Giai đoạn lập kế hoạch chi tiết của luồng thông tin bố trí

Trong giai đoạn lập kế hoạch chi tiết, các bố trí sơ bộ của các bước lập kế hoạch trước đó (D7.3.2 trong Hình 18) được phát triển thêm để xây dựng một bố trí chi tiết (D7.3.3) như là đầu ra cuối cùng của luồng thông tin bố trí.

Trong giai đoạn này, việc tối ưu hóa luồng vật liệu và luồng giá trị (A3.2.1), chi tiết hóa máy sản xuất (A1.3.4) và cơ sở máy lắp ráp (A2.3.4) và các nguồn lực vận hành chung phụ thuộc trực tiếp vào bố trí sơ bộ. Trong quá trình xác định bố trí trạm công việc chi tiết, thông tin cần thiết được tạo ra từ chuỗi quá trình (A4.3.1) và bố trí máy móc và cơ sở (A4.3.2).

Ở cấp lập kế hoạch này, bố trí chi tiết được mô tả bằng cách định nghĩa chính xác các khía cạnh sau:

- sắp xếp và xác định kích thước của các đường dây, trạm và máy móc;

- khu vực lưu thông;

- mạng lưới đường bộ (đường ray trên cao, thiết bị vận chuyển, v.v.);

- khu vực logistic (vật chứa, v.v.);

- cơ sở hạ tầng và tiện ích lắp đặt (điện, không khí và chất lỏng);

- xử lý;

- tính toán chi phí (bao gồm các biện pháp kết cấu và lắp đặt tiện ích cho các cơ sở đã lập kế hoạch, v.v.);

- bản phát hành cuối cùng cho việc mua nguồn lực vật lý.

5.5 Kế hoạch đầu tư

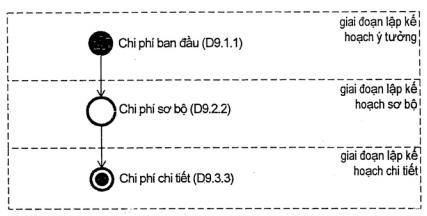

Luồng thông tin chính cho kế hoạch đầu tư bao gồm hai đối tượng thông tin. Đối tượng đầu tiên được gọi là "thông tin sơ bộ cho kế hoạch đầu tư" và bao gồm các điều kiện tiên quyết để lập kế hoạch. Đối tượng này chỉ có một trạng thái duy nhất và không được xem xét thêm trong quá trình lập kế hoạch. Đối tượng thông tin thứ hai được gọi là "chi phí" và đảm nhận nhiều trạng thái khác nhau trong quá trình lập kế hoạch. Mỗi trạng thái chuyển đổi dữ liệu từ trạng thái trước đó và bổ sung thông tin bổ sung hoặc tổng hợp thành đối tượng trạng thái tiếp theo. Ba trạng thái khác nhau đã được xác định cho đối tượng thông tin "chi phí", được mô tả trong Hình 19.

CHÚ DẪN

![]() chuyển trạng thái

chuyển trạng thái

![]() trạng thái bắt đầu

trạng thái bắt đầu

![]() trạng thái kết thúc

trạng thái kết thúc

![]() trạng thái phiên bản nội bộ

trạng thái phiên bản nội bộ

Hình 19 - Trạng thái của đối tượng thông tin chi phí

CHÚ THÍCH: Các trạng thái được mô tả chi tiết hơn trong Phụ lục B và Phụ lục C.

5.5.1 Giai đoạn lập kế hoạch ý tưởng

Hình 20 - Giai đoạn lập kế hoạch ý tưởng của luồng thông tin lập kế hoạch đầu tư

Giai đoạn lập kế hoạch ý tưởng của kế hoạch đầu tư thiết lập chi phí ban đầu (D9.1.1) dựa trên thông tin sơ bộ cho kế hoạch đầu tư (D8.1.1 trong Hình 20).

Trong ngữ cảnh này, các điều kiện tiên quyết để lập kế hoạch chi phí thường bao gồm các điều kiện khung như sau:

- các loại chi phí dự kiến và chi phí theo kế hoạch;

- sự phân chia các loại chi phí (ví dụ, đầu tư và chi phí chung);

- ước tính tiến độ chi phí.

Những điều kiện tiên quyết lập kế hoạch này tạo thành thông tin đầu vào cần thiết để ước tính chi phí sản xuất tương đối (A1.1.4) và chi phí lắp ráp tương đối (A2.1.5). Các bước lập kế hoạch xác định chi phí ban đầu như một đầu ra.

Chi phí ban đầu là đánh giá sơ bộ về chi phí đầu tư và chi phí chung cho mỗi phương án lập kế hoạch. Chi phí thường đóng vai trò là thông tin hỗ trợ để trả lời các câu hỏi quan trọng, chẳng hạn như "có thể sản xuất/lắp ráp/lắp đặt trên các dây chuyền hiện có không?" hoặc "có cần một cơ sở sản xuất/nhà máy mới không?" Tóm lại, quá trình chi phí ban đầu đánh giá năng lực đã lập kế hoạch và so sánh với năng lực hiện có. Quyết định khi kết thúc giai đoạn lập kế hoạch ý tưởng được đưa ra để bắt đầu giai đoạn lập kế hoạch sơ bộ. Quyết định này thường được hỗ trợ bởi các mẫu tính toán cụ thể của công ty.

5.5.2 Giai đoạn lập kế hoạch sơ bộ

Hình 21 - Giai đoạn lập kế hoạch sơ bộ của luồng thông tin lập kế hoạch đầu tư

Trong giai đoạn lập kế hoạch sơ bộ, chi phí ban đầu (D9.2.1 trong Hình 21) được trình bày chi tiết hơn để có được chi phí sơ bộ (D9.2.2). Những chi phí này là thông tin đầu tư cơ bản cho các phương án lập kế hoạch.

Thông tin chi phí ban đầu được sử dụng để lập kế hoạch máy móc, cơ sở vật chất và thiết bị cho sản xuất và lắp ráp (A1.2.4 và A2.2.4). Sau bước này, chi phí sơ bộ được xác định và bao gồm chi phí đầu tư và chi phí chung. Ba hoặc bốn phương án lập kế hoạch thường được phát triển.

Chi phí sơ bộ có độ chính xác đủ cho các kế hoạch kinh doanh, nhưng chúng vẫn dựa trên các giá trị ước tính. Trong nhiều trường hợp, chi phí sơ bộ phù hợp với các yêu cầu về công nghệ và chưa được chia nhỏ thành chi phí thực tế cho máy móc. Kế hoạch đầu tư trong giai đoạn lập kế hoạch sơ bộ thường được hỗ trợ bởi các mẫu tính toán chi tiết và nên được ghi lại cho từng phương án lập kế hoạch.

5.5.3 Giai đoạn lập kế hoạch chi tiết

Hình 22 - Giai đoạn lập kế hoạch chi tiết của luồng thông tin lập kế hoạch đầu tư

Trong giai đoạn lập kế hoạch chi tiết, chi phí sơ bộ (D9.3.2 trong Hình 22) được phát triển thêm thành chi phí chi tiết (D9.3.3), tạo thành đầu ra cuối cùng của luồng thông tin trong lập kế hoạch đầu tư.

Chi phí sơ bộ được sử dụng để tính toán trước chi phí sản xuất (A1.3.6), chi phí lắp ráp (A2.3.6), lập kế hoạch công suất cần thiết (A3.3.3) và xác định ý tưởng vận chuyển và xử lý vật liệu chi tiết, cũng như công nghệ của chúng (A3.3.5). Thông tin được tạo ra và chuyển đổi trong quá trình lập kế hoạch này được kết hợp và sử dụng để xác định chi phí chi tiết.

Chi phí chi tiết xác định chi phí đầu tư và chi phí chung cho các phương án lập kế hoạch được chọn trong phép tính chi tiết từ dưới lên cho tất cả các quá trình và nguồn lực (dựa trên máy móc, cơ sở bê tông, v.v.). Việc tính toán chi phí chi tiết được hỗ trợ bởi các mẫu tính toán, chi phí bổ sung công cụ tính toán và lưu trữ quá trình và nguồn lực trong các công cụ lập kế hoạch kỹ thuật số (như Trình thiết kế quá trình, SAP, v.v.) có chức năng mở rộng.

Phụ lục A

(tham khảo)

Danh sách kiểm tra thông tin (so sánh mục tiêu - thực tế)

A.1 Danh sách hoạt động

| Đầu vào | Thành phần quá trình | Đầu ra | ||

| Giai đoạn lập kế hoạch ý tưởng | ||||

|

| Lập kế hoạch yêu cầu | Xác định các bước quá trình sơ bộ (A1.1.2) | Danh sách hoạt động ban đầu | □ |

| □ | Sản phẩm (chi tiết, cụm lắp ráp) |

|

| |

| □ | Số lượng sản phẩm | |||

| □ | Công nghệ áp dụng (danh mục) - hiện hữu (nguồn lực sẵn có) | |||

| □ | Công nghệ áp dụng (danh mục) -thiết lập mới (nguồn lực có thể triển khai) | |||

| □ | Công nghệ áp dụng - cơ sở dữ liệu thời gian (thời gian xử lý cho từng hoạt động) | |||

| □ | Danh sách hoạt động ban đầu | Phát triển các ý tưởng sản xuất (A1.1.3) | Danh sách hoạt động mở rộng | □ |

|

| Danh sách hoạt động mở rộng | Ước tính chi phí sản xuất tương đối (A1.1.4) | Danh sách hoạt động kèm chi phí sơ bộ | □ |

| Danh sách hoạt động ở mức ý tưởng |

| |||

| 4-5 danh sách hoạt động cho sản xuất/lắp ráp chi tiết hoặc cụm lắp ráp (các phương án khả thi khác nhau) | □ | |||

| Thời gian quá trình cho các danh sách hoạt động/phương án (ví dụ: phay 4 mm, khoan 3 mm, v.v.) | □ | |||

| Giai đoạn lập kế hoạch sơ bộ | ||||

| □ | Danh sách hoạt động ở mức ý tưởng | Chi tiết hóa các bước quá trình sản xuất và nội dung công việc (A1.2 2) | Danh sách hoạt động sơ bộ ban đầu | □ |

| □ | 4-5 danh sách hoạt động cho sản xuất/lắp ráp chi tiết hoặc cụm lắp ráp (các phương án khả thi khác nhau) | |||

| □ | Thời gian quá trình cho các danh sách hoạt động/phương án (ví dụ: phay 4 mm, khoan 3 mm, v.v.) | |||

|

| Danh sách hoạt động sơ bộ ban đầu | Lập kế hoạch công suất sản xuất cần thiết (A1.2.3) |

|

|

|

|

| Lập kế hoạch máy móc, cơ sở vật chất và thiết bị sản xuất (A1.2.4) |

|

|

| □ | Danh sách hoạt động sơ bộ ban đầu | Lập kế hoạch và phân bổ nguồn lực sản xuất cho các bước quá trình (A1.2.5) | Danh sách hoạt động sơ bộ mở rộng | □ |

| □ | Danh sách hoạt động sơ bộ mở rộng | Phát triển các ý tưởng sản xuất khác cho các biến thể sản phẩm mới (A1.2.6) |

|

|

| □ | Danh sách hoạt động sơ bộ mở rộng | Phát triển các ý tưởng giao hàng (A3.2.1) | Danh sách hoạt động sơ bộ |

|

| Các phương án danh sách hoạt động bao gồm thời gian xử lý | □ | |||

| Nguồn lực sản xuất tổng quát | □ | |||

| Nguồn lực lắp ráp tổng quát | □ | |||

| Nguồn lực nhân sự tổng quát | □ | |||

| Hạ tầng (thiết bị hỗ trợ, ví dụ: cần cẩu, trạm sạc, giá kệ) | □ | |||

| Danh sách hoạt động dạng số trong lập kế hoạch | □ | |||

| Danh sách hoạt động dạng số trong bảng tính | □ | |||

| Danh sách hoạt động dạng số trong hệ thống ERP | □ | |||

| Giai đoạn lập kế hoạch chi tiết | ||||

|

| Danh sách hoạt động sơ bộ | Chi tiết hóa các bước quá trình sản xuất và nội dung công việc (A1.3 2) | Danh sách hoạt động chi tiết ban đầu | □ |

| □ | Các phương án danh sách hoạt động bao gồm thời gian xử lý |

|

| |

| □ □ □ | Nguồn lực sản xuất tổng quát Nguồn lực lắp ráp tổng quát Nguồn lực nhân sự tổng quát | |||

| □ | Cơ sở hạ tầng (thiết bị hỗ trợ, ví dụ: cần cẩu, trạm sạc, giá kệ) | |||

| □ | Danh sách hoạt động số hóa trong công cụ lập kế hoạch | |||

| □ | Danh sách hoạt động số hóa trong bảng tính | |||

| □ | Danh sách hoạt động số hóa trong hệ thống ERP | |||

| □ | Danh sách hoạt động chi tiết ban đầu | Chi tiết hóa công suất sản xuất cần thiết (A1.3.3) |

|

|

| □ |

| Chi tiết hóa máy móc, cơ sở vật chất và thiết bị sản xuất (A1.3.4) |

|

|

| □ | Danh sách hoạt động chi tiết ban đầu | Chi tiết hóa và phân bổ nguồn lực sản xuất cho các bước quá trình (A1.3.5) |

|

|

| □ | Danh sách hoạt động chi tiết mở rộng | Thực hiện tính toán sơ bộ chi tiết chi phí sản xuất (A1.3.6) |

|

|

|

|

| Lập kế hoạch hệ thống điều khiển sản xuất, cấu hình thiết bị, v.v. (A 1.3.7) |

|

|

| □ | Danh sách hoạt động chi tiết mở rộng | Phát triển hướng dẫn công việc sản xuất, v.v. (A1.3.8) |

|

|

| □ | Danh sách hoạt động chi tiết mở rộng | Thực hiện kiểm tra công thái học trong sản xuất (A1.3.9) |

|

|

| □ | Danh sách hoạt động chi tiết mở rộng | Tối ưu hóa luồng vật liệu và dòng giá trị (A3 3.1) |

|

|

| □ |

| Xác định kế hoạch vật chứa (A3.3.2) |

|

|

| □ | Danh sách hoạt động chi tiết mở rộng | Lập kế hoạch công suất cần thiết (A3.3.3) | Danh sách hoạt động chi tiết | □ |

|

|

| Danh sách hoạt động chi tiết bao gồm thời gian và phân bổ nhân sự | □ | |

| Nguồn lực sản xuất cụ thể | □ | |||

| Nguồn lực lắp ráp cụ thể | □ | |||

| Nguồn lực nhân sự cụ thể | □ | |||

| Hạ tầng kỹ thuật (thiết bị hỗ trợ, ví dụ: cần cẩu, trạm sạc, giá đỡ) | □ | |||

| Kế hoạch sản xuất số (lịch làm việc) trong công cụ lập kế hoạch | □ | |||

| Kế hoạch sản xuất số (lịch làm việc) trong bảng tính | □ | |||

| Kế hoạch sản xuất số (lịch làm việc) trong hệ thống ERP | □ | |||

A.2 Đồ thị thứ tự ưu tiên

| Đầu vào | Thành phần quá trình | Đầu ra | ||

| Giai đoạn lập kế hoạch ý tưởng | ||||

| □ | Biểu đồ trình tự chuẩn từ lần lập kế hoạch trước Sản phẩm (chi tiết, cụm lắp ráp) | Phát triển biểu đồ trình tự (A2.1.3) | Biểu đồ trình tự ý tưởng cho các mô đun |

|

| Lưu đồ sơ bộ | □ | |||

| Chuỗi các khối/cụm hoạt động hoặc module | □ | |||

| Giai đoạn lập kế hoạch sơ bộ | ||||

|

| Biểu đồ trình tự ý tưởng cho các mô đun | Chi tiết hóa các bước quá trình lắp ráp và nội dung công việc (A.2.2.2) | Biểu đồ trình tự sơ bộ dựa trên các mô đun | □ |

| □ | Lưu đồ dòng chảy sơ bộ | |||

| □ | Chuỗi các khối hoạt động/mô đun | |||

| □ | Biểu đồ trình tự sơ bộ dựa trên các mô đun | Phát triển ý tưởng bố trí mặt bằng (A4.2.1) |

| |

| Giai đoạn lập kế hoạch chi tiết | ||||

| □ | Biểu đồ trình tự sơ bộ dựa trên các mô đun | Chi tiết hóa các bước quá trình lắp ráp và nội dung công việc (A2.3.2) | Ý tưởng liên kết chi tiết ban đầu | □ |

|

|

| Chi tiết hóa công suất lắp ráp cần thiết (A2.3.3) |

|

|

| □ | Ý tưởng liên kết chi tiết ban đầu | Chi tiết hóa máy móc, cơ sở vật chất và thiết bị lắp ráp (A2.3.4) | Ý tưởng, liên kết chi tiết Biểu đồ trình tự chi tiết bao gồm các hoạt động | □ |

|

| Ý tưởng liên kết chi tiết | Xác định bố trí các trạm dựa trên chuỗi quá trình (A4.3.1) |

|

|

| □

| Biểu đồ trình tự chi tiết bao gồm các hoạt động |

|

| |

A.3 Nội bộ logistic

| Đầu vào | Thành phần quá trình | Đầu ra | ||

| Giai đoạn lập kế hoạch sơ bộ | ||||

|

| Thông tin đầu vào cho logistic nội bộ | Phát triển các ý tưởng giao hàng (A3.2.1) | Ý tưởng giao hàng / vật chứa |

□ |

| □ | Bố trí sơ bộ | Các ý tưởng giao hàng sẽ được lựa chọn trong giai đoạn lập kế hoạch chi tiết | □ | |

| □ | Biểu đồ trình tự | Nguyên tắc Kanban | □ | |

| □ | Thời gian chu kỳ | Phương pháp Milkrun | □ | |

| □ | Số lượng sản phẩm / cỡ lô | Theo định hướng nhu cầu hoặc tồn kho |

□ | |

|

|

| Tàu logistic Kho đệm Kho trung gian | □ □ □ | |

|

|

| Năng lực (vận chuyển) / chu kỳ giao hàng | □

| |

|

|

| Nguồn lực chung (phương tiện vận chuyển) | □ | |

|

|

| Nguồn lực chung (nhân sự) | □ | |

|

|

| Cơ sở hạ tầng, (thiết bị hỗ trợ, ví dụ: cần cẩu, trạm sạc, giá kệ) | □ | |

|

|

| Ý tưởng vật chứa |

| |

|

|

| Loại vật chứa / kích thước vật chứa | □ | |

|

|

| Ý tưởng đóng gói (đối với các mặt hàng loại A) | □ | |

|

| Thông tin đầu vào cho logistic nội bộ | Phát triển các ý tưởng vật chứa (A3.2.2) | Danh sách hoạt động với chi phí sơ bộ | □ |

| □ | Bố trí ý tưởng | |||

| □ | Biểu đồ thứ tự trước sau | |||

| □ | Thời gian chu kỳ | |||

| □ | Số lượng chi tiết / kích thước lô | |||

| Giai đoạn lập kế hoạch chi tiết | ||||

| □ | Ý tưởng giao hàng/vật chứa | Tối ưu hóa luồng vật liệu và dòng giá trị (A3.3.1) | Ý tưởng giao hàng được tối ưu hóa | □ |

| □ | Các ý tưởng giao hàng được lựa chọn trong giai đoạn lập kế hoạch chi tiết | |||

| □ | Nguyên tắc Kanban | |||

| □ | Phương pháp Milkrun | |||

| □ | Hướng theo nhu cầu hoặc tồn kho | |||

| □ | Chuỗi logistic | |||

| □ | Kho đệm | |||

| □ | Kho trung gian | |||

| □ | Công suất (vận chuyển)/chu kỳ giao hàng | |||

| □ | Nguồn lực tổng quát (phương tiện vận chuyển) | |||

| □ | Nguồn lực tổng quát (nhân sự) | |||

| □ | Cơ sở hạ tầng (thiết bị hỗ trợ, ví dụ: cần cẩu, trạm sạc, giá đỡ) | |||

|

| Ý tưởng vật chứa | |||

| □ | Loạt vật chứa/kích thước vật chứa | |||

| □ | Ý tưởng đóng gói (vật tư loại A) | |||

| □ | Ý tưởng giao hàng được tối ưu hóa | Xác định kế hoạch vật chứa (A.3.3.2) | Ý tưởng giao hàng chi tiết | □ |

|

|

| Lập kế hoạch công suất cần thiết (A3.3.3) |

| □ |

|

|

| Tạo lịch làm việc cho logistic (A3.3.4) |

| □ |

| □ | Ý tưởng vật chứa chi tiết | Xác định ý tưởng và công nghệ chi tiết về vận chuyển và xử lý vật liệu (A3.3.5) | Ý tưởng logistic nội bộ |

|

| □ | Ý tưởng giao hàng được tối ưu hóa | Ý tưởng giao hàng chi tiết (bằng trình bày hoặc tài liệu khác) |

| |

|

|

| Kho đệm (bao gồm các phạm vi xác định, được mô phỏng) | □ | |

| Kho trung gian (bao gồm các phạm vi xác định, được mô phỏng) | □ | |||

| Công suất vận chuyển / chu kỳ giao hàng | □ | |||

| Bố trí logistic (bố trí nhà máy số hóa trong hệ thống CAD), luồng vật liệu (trong hệ thống mô phỏng) | □ | |||

| Tùy theo ý tưởng logistic, yêu cầu nguồn lực cụ thể (phương tiện vận chuyển) | □ | |||

| Tùy theo ý tưởng logistic, yêu cầu nguồn lực cụ thể (nhân sự) | □ | |||

| Tùy theo ý tưởng logistic, yêu cầu cơ sở hạ tầng cụ thể (thiết bị hỗ trợ như cần cẩu, trạm sạc, giá kệ) | □ | |||

| Tài liệu vị trí tồn kho (trong hệ thống ERP, hệ thống kiểm soát sản xuất) | □ | |||

| Ý tưởng vật chứa chi tiết (trong hệ thống ERP) | □ | |||

| Mô tả đầy đủ về vật chứa và trình tự | □ | |||

| Loại vật chứa, kích thước và ngăn chia | □ | |||

| Ý tưởng bao gói | □ | |||

A.4 Bố trí

| Đầu vào | Thành phần quá trình | Đầu ra | ||

| Giai đoạn lập kế hoạch ý tưởng | ||||

|

| Tiền đề lập kế hoạch bố trí | Xác định diện tích cần thiết (A4.1.1) | Bố trí sơ bộ (4-5 phương án) |

|

| □ | Số lượng trạm làm việc | Xác định vị trí | □ | |

| □ | Loại và kích thước trạm (kích thước vật lý, phạm vi làm việc) | Phác thảo bố trí khối, bản vẽ / diện tích cần thiết được tính toán | □ | |

| □ | Các khu vực liền kề (tỷ lệ phần trăm) | Ước tính chi phí cho bố trí | □ | |

| □ | Khu vực logistic (diện tích lối đi, không gian cho vật chứa, v.v.) | Phê duyệt để chuyển sang giai đoạn lập kế hoạch sơ bộ | □ | |

| □ | EBOM của nhà máy | |||

| Giai đoạn lập kế hoạch sơ bộ | ||||

|

| Bố trí ý tưởng (4-5 phương án) | Lập kế hoạch máy móc, cơ sở vật chất và thiết bị sản xuất (A1.2.4) |

|

|

| □ | Xác định vị trí | |||

| □ | Bản phác thảo bố trí khối, bản vẽ / diện tích cần thiết đã tính toán | |||

| □ | Ước tính chi phí cho bố trí | |||

| □ | Phê duyệt chuyển sang giai đoạn lập kế hoạch sơ bộ | |||

|

| Bố trí ý tưởng (4-5 phương án) | Lập kế hoạch máy mộc, cơ sở vật chất và thiết bị lắp ráp (A2.2.4) |

|

|

| □ | Xác định vị trí | |||

| □ | Bản phác thảo bố trí khối, bản vẽ / diện tích cần thiết đã tính toán | |||

| □ | Ước tính chi phí cho bố trí | |||

| □ | Phê duyệt chuyển sang giai đoạn lập kế hoạch sơ bộ | |||

|

| Bố trí ý tưởng (4-5 phương án) | Phát triển ý tưởng bố trí mặt bằng (A4.2.1) | Bố trí sơ bộ: đề xuất 2-3 phương án bố trí tổng thể |

|

| □ | Xác định vị trí | Sắp xếp và xác định kích thước sơ bộ các dây chuyền và trạm làm việc (với độ chính xác khoảng ±10%) | □ | |

| □ | Bản phác thảo bố trí khối, bản vẽ / diện tích cần thiết đã tính toán | Mạng lưới đường nội bộ (đường ray trên cao, lối đi của xe nâng) | □ | |

| □ | Ước tính chi phí cho bố trí | Cơ sở hạ tầng (không gian văn phòng, khu vệ sinh, khu nghỉ giải lao, v.v.) | □ | |

| □ | Phê duyệt chuyển sang giai đoạn lập kế hoạch sơ bộ | Khu vực logistic (khu chứa vật chứa, khu lưu kho, khu đệm, khu giao hàng, khu xuất hàng) | □ | |

|

|

| Ước tính chi phí cho bố trí mặt bằng | □ | |

|

|

| Phê duyệt cho giai đoạn lập kế hoạch chi tiết | □ | |

| Giai đoạn lập kế hoạch chi tiết | ||||

|

| Bố trí sơ bộ (khoảng 2-3 phương án) | Chi tiết hóa máy móc sản xuất, cơ sở vật chất và thiết bị (A1.3.4) |

|

|

| □ | Sắp xếp và xác định kích thước sơ bộ cho các dây chuyền và trạm làm việc (các số đo cứng với sai số xấp xỉ ±10%) | |||

| □ | Mạng, lưới đường nội bộ (đường ray trên cao, lối đi xe nâng) | |||

| □ | Cơ sở hạ tầng (không gian văn phòng, nhà vệ sinh, khu nghỉ giải lao, v.v.) | |||

| □ | Khu vực logistic (khu vực vật chứa, kho lưu trữ, khu đệm, khu nhận hàng, khu xuất hàng) | |||

| □ | Dự toán chi phí cho phương án bố trí | |||

| □ | Phê duyệt để chuyển sang giai đoạn lập kế hoạch chi tiết | |||

|

| Bố trí sơ bộ (khoảng 2-3 phương án) | Chi tiết lắp ráp máy móc, cơ sở và thiết bị (A2.3.4) |

|

|

| □ | Sắp xếp và xác định kích thước sơ bộ cho các dây chuyền và trạm làm việc (các số đo cứng với sai số xấp xỉ ±10%) | |||

| □ | Mạng lưới đường nội bộ (đường ray trên cao, lối đi xe nâng) | |||

| □ | Cơ sở hạ tầng (không gian văn phòng, nhà vệ sinh, khu nghỉ giải lao, v.v.) | |||

| □ | Khu vực logistic (khu vực vật chứa, kho lưu trữ, khu đệm, khu nhận hàng, khu xuất hàng) | |||

| □ | Dự toán chi phí cho phương án bố trí | |||

| □ | Phê duyệt để chuyển sang giai đoạn lập kế hoạch chi tiết | |||

|

| Bố trí sơ bộ (khoảng 2-3 phương án) | Tối ưu hóa luồng vật liệu và dòng giá trị (A3.2.1) |

|

|

| □ | Sắp xếp và xác định kích thước sơ bộ cho các dây chuyền và trạm làm việc (các số đo cứng với sai số xấp xỉ ±10%) | |||

| □ | Mạng lưới đường nội bộ (đường ray trên cao, lối đi xe nâng) | |||

| □ | Cơ sở hạ tầng (không gian văn phòng, nhà vệ sinh, khu nghỉ giải lao, v.v.) | |||

| □ | Khu Vực logistic (khu vực vật chứa, kho lưu trữ, khu đệm, khu nhận hàng, khu xuất hàng) | |||

| □ | Dự toán chi phí cho phương án bố trí | |||

| □ | Phê duyệt để chuyển sang giai đoạn lập kế hoạch chi tiết | |||

|

| Bố trí sơ bộ (khoảng 2-3 phương án) | Xác định bố trí các trạm dựa trên chuỗi quá trình (A4.3.1) | Bố trí chi tiết |

|

| □ | Sắp xếp sơ bộ và xác định kích thước của các dây chuyền và trạm làm việc (các số đo cứng với sai số xấp xỉ ±10%) | Khu vực lưu thông chính xác | □ | |

| □ | Mạng lưới đường nội bộ (đường ray trên cao, lối đi xe nâng) | Mạng lưới đường nội bộ chính xác (đường ray trên cao, thiết bị vận chuyển) | □ | |

| □ | Cơ sở hạ tầng (không gian văn phòng, nhà vệ sinh, khu nghỉ giải lao, v.v.) | Khu vực logistic chính xác (vật chứa, v.v.) | □ | |

| □ | Khu vực logistic (khu vực vật chứa, kho lưu trữ, khu đệm, khu giao hàng, khu xuất hàng) | Cơ sở hạ tầng chính xác | □ | |

| □ | Dự toán chi phí cho phương án bố trí | Lắp đặt hệ thống tiện ích (điện, khí, chất lỏng) và hệ thống xử lý | □ | |

| □ | Phê duyệt để chuyển sang giai đoạn lập kế hoạch chi tiết | Tính toán chi phí chính xác, bao gồm các biện pháp-xây dựng và lắp đặt tiện ích cho các cơ sở đã quy hoạch, v.v. | □ | |

|

|

| Phê duyệt cho lập kế hoạch thi công chi tiết | □ | |

|

| Bố trí sơ bộ (khoảng 2-3 phương án) | Xác định bố trí máy móc và cơ sở vật chất (A4.3.2) | Bố trí chi tiết |

|

| □ | Sắp xếp sơ bộ và xác định kích thước của các dây chuyền và trạm làm việc (các số đo cứng với sai số xấp xỉ ±10%) | Khu vực lưu thông chính xác | □ | |

| □ | Mạng lưới đường nội bộ (đường ray trên cao, lối đi xe nâng) | Mạng lưới đường nội bộ chính xác (đường ray trên cao, thiết bị vận chuyển) | □ | |

| □ | Cơ sở hạ tầng (không gian văn phòng, nhà vệ sinh, khu nghỉ giải lao, v.v.) | Khu vực logistic chính xác (vật chứa, v.v.) | □ | |

| □ | Khu vực logistic (khu vực vật chứa, kho lưu trữ, khu đệm, khu giao hàng, khu xuất hàng) | Cơ sở hạ tầng chính xác | □ | |

| □ | Dự toán chi phí cho phương án bố trí | Lắp đặt hệ thống tiện ích (điện, khí, chất lỏng) và hệ thống xử lý | □ | |

| □ | Phê duyệt để chuyển sang giai đoạn lập kế hoạch chi tiết | Tính toán chi phí chính xác, bao gồm các biện pháp xây dựng và lắp đặt tiện ích cho các cơ sở đã quy hoạch, v.v. | □ | |

|

|

| Phê duyệt cho lập kế hoạch thi công chi tiết | □ | |

| □ | Phê duyệt để chuyển sang giai đoạn lập kế hoạch sơ bộ | Xác định ý tưởng và công nghệ chi tiết về vận chuyển và xử lý vật liệu (A3.3.5) | Ý tưởng logistic nội bộ |

|

| Ý tưởng giao hàng chi tiết (bằng trình bày hoặc tài liệu khác) |

| |||

| Kho đệm (bao gồm các phạm vi xác định, được mô phỏng) | □ | |||

| Kho trung gian (bao gồm các phạm vi xác định, được mô phỏng) | □ | |||

| Công suất vận chuyển / chu kỳ giao hàng | □ | |||

| Bố trí logistic (bố trí nhà máy số hóa-trong hệ thống CAD), luồng vật liệu (trong hệ thống mô phỏng) | □ | |||

| Tùy theo ý tưởng logistic, yêu cầu nguồn lực cụ thể (phương tiện vận chuyển) | □ | |||

| Tùy theo ý tưởng logistic, yêu cầu nguồn lực cụ thể (nhân sự) | □ | |||

| Tùy theo ý tưởng logistic, yêu cầu cơ sở hạ tầng cụ thể (thiết bị hỗ trợ như cần cẩu, trạm sạc, giá kệ) | □ | |||

| Tài liệu vị trí tồn kho (trong hệ thống ERP, hệ thống kiểm soát sản xuất) | □ | |||

| Ý tưởng vật chứa chi tiết (trong hệ thống ERP) |

| |||

| Mô tả đầy đủ về vật chứa và trình tự | □ | |||

| Loại vật chứa, kích thước và ngăn chia | □ | |||

| Ý tưởng bao gói | □ | |||

A.5 Kế hoạch đầu tư

| Đầu vào | Thành phần quá trình | Đầu ra | ||

| Giai đoạn lập kế hoạch ý tưởng | ||||

|

| Yêu cầu lập kế hoạch | Ước tính chi phí sản xuất tương đối (A1.1.4) | Chi phí ban đầu |

|

| □ | Các điều kiện cơ bản, chi phí dự kiến, chi phí kế hoạch | Đánh giá sơ bộ chi phí đầu tư và chi phí gián tiếp cho từng phương án quy hoạch | □ | |

| □ | Phân tách các loại chi phí: chi phí đầu tư và chi phí gián tiếp | Trả lời câu hỏi liệu sản phẩm có thể được sản xuất/lắp ráp trên các dây chuyền hiện có hay không | □ | |

| □ | Diễn tiến chi phí theo thời gian | Trả lời câu hỏi liệu có cần xây dựng nhà máy/cơ sở sản xuất mới hay không | □ | |

|

|

| Đánh giá năng lực sản xuất dự kiến và hiện tại | □ | |

|

|

| Quyết định mục tiêu: khởi động giai đoạn lập kế hoạch sơ bộ | □ | |

|

|

| Hỗ trợ bằng các mẫu bảng tính | □ | |

|

| Yêu cầu lập kế hoạch | Ước tính chi phí lắp ráp tương đối (A2.1.5) | Chi phí ban đầu |

|

| □ | Các điều kiện cơ bản, chi phí dự kiến, chi phí kế hoạch | Đánh giá sơ bộ chi phí đầu tư và chi phí gián tiếp cho từng phương án quy hoạch | □ | |

| □ | Phân tách các loại chi phí: chi phí đầu tư và chi phí gián tiếp | Trả lời câu hỏi liệu sần phẩm có thể được sản xuất/lắp ráp-trên các dây chuyền hiện có hay không | □ | |

| □ | Diễn tiến chi phí theo thời gian | Trả lời câu hỏi liệu có cần xây dựng nhà máy/cơ sở sản xuất mới hay không | □ | |

|

|

| Đánh giá năng lực sản xuất dự kiến và hiện tại | □ | |

|

|

| Quyết định mục tiêu: khởi động giai đoạn lập kế hoạch sơ bộ | □ | |

|

|

| Hỗ trợ bằng các mẫu bảng tính | □ | |

| Giai đoạn lập kế hoạch sơ bộ | ||||

|

| Chi phí ban đầu | Lập kế hoạch máy móc sản xuất, cơ sở vật chất và thiết bị (A1.2.4) | Chi phí sơ bệ |

|

| □ | Đánh giá sơ bộ chi phí đầu tư và chi phí gián tiếp cho từng phương án quy hoạch | Chi phí đầu tư và chi phí gián tiếp cho 3 phương án quy hoạch | □ | |

| □ | Trả lời câu hỏi liệu sản phẩm có thể được sản xuất/lắp ráp trên các dây chuyền hiện có hay không | Độ chính xác đủ để phục vụ lập kế hoạch kinh doanh, nhưng vẫn dựa trên các giá trị ước tính | □ | |

| □ | Trả lời câu hỏi liệu có cần xây dựng nhà máy/cơ sở sản xuất mới hay không | Căn cứ theo yêu cầu công nghệ, ví dụ: chưa chi tiết đến từng loại máy móc cụ thể | □ | |

| □ | Đánh giá năng lực sản xuất dự kiến và hiện tại | Hỗ trợ bằng các mẫu bảng tính | □ | |

| □ | Quyết định mục tiêu: khởi động giai đoạn lập kế hoạch sơ bộ |

|

| |

| □ | Hỗ trợ bằng Các mẫu bảng tính |

|

| |

| Giai đoạn lập kế hoạch chi tiết | ||||

|

| Chi phí sơ bộ | Thực hiện tính toán sơ bộ chi phí sản xuất (A1.3.6) | Chi phí chi tiết |

|

| □ | Chi phí đầu tư và chi phí gián tiếp cho 3 phương án quy hoạch | Chi phí đầu tư và chi phí gián tiếp cho phương án quy hoạch đã được lựa chọn | □ | |

| □ | Độ chính xác đủ để phục vụ lập kế hoạch kinh doanh, nhưng vẫn dựa trên các giá trị ước tính | Tính toán chi tiết từ dưới lên cho tất cả các quá trình và nguồn lực | □ | |

| □ | Căn cứ theo yêu cầu công nghệ, ví dụ: chưa chi tiết đến từng loại máy móc cụ thể | Máy móc cụ thể, v.v. | □ | |

| □ | Hỗ trợ bằng các mẫu bảng tính | Hỗ trợ bằng mẫu bảng tính, tính toán chi phí bổ sung và lưu trữ thông tin về quá trình và nguồn lực trong công cụ lập kế hoạch (Trình thiết kế quá trình, hệ thống ERP, v.v.) | □ | |

|

| Chi phí sơ bộ | Thực hiện tính toán trước chi phí lắp ráp (A2.3.6) | Chi phí chi tiết |

|

| □ | Chi phí đầu tư và chi phí gián tiếp cho 3 phương án quy hoạch | Chi phí đầu tư và chi phí gián tiếp cho phương án quy hoạch đã được lựa chọn | □ | |

| □ | Độ chính xác đủ để phục vụ lập kế hoạch kinh doanh, nhưng vẫn dựa trên các giá trị ước tính | Tính toán chi tiết từ dưới lên cho tất cả các quá trình và nguồn lực | □ | |

| □ | Căn cứ theo yêu cầu công nghệ, ví dụ: chưa chi tiết đến từng loại máy móc cụ thể | Máy móc cụ thể, v.v. | □ | |

| □ | Hỗ trợ bằng các mẫu bảng tính | Hỗ trợ bằng mẫu bảng tính, tính toán chi phí bổ sung và lưu trữ thông tin về quá trình và nguồn lực trong công cụ lập kế hoạch (Trình thiết kế quá trình, hệ thống ERP, v.v.) | □ | |

|

| Chi phí sơ bộ | Lên kế hoạch công suất cần thiết (A3.3.3) | Chi phí chi tiết |

|

| □ | Chi phí đầu tư và chi phí gián tiếp cho 3 phương án quy hoạch | Chi phí đầu tư và chi phí gián tiếp cho phương án quy hoạch đã được lựa chọn | □ | |

| □ | Độ chính xác đủ để phục vụ lập kế hoạch kinh doanh, nhưng vẫn dựa trên các giá trị ước tính | Tính toán chi tiết từ dưới lên cho tất cả các quá trình và nguồn lực | □ | |

| □ | Căn cứ theo yêu cầu công nghệ, ví dụ: chưa chi tiết đến từng loại máy móc cụ thể | Máy móc cụ thể, v.v. | □ | |

| □ | Hỗ trợ bằng các mẫu bảng tính | Hỗ trợ bằng mẫu bảng tính, tính toán chi phí bổ sung và lưu trữ thông tin về quá trình và nguồn lực trong công cụ lập kế hoạch (Trình thiết kế quá trình, hệ thống ERP, v.v.) | □ | |

|

| Tạo lịch trình làm việc cho bộ phận logistic (A3.3.4) |

| ||

|

| Chi phí sơ bộ | Xác định chi tiết ý tưởng và công nghệ vận chuyển và xử lý vật liệu (A3.3.5) | Chi phí chi tiết |

|

| □ | Chi phí đầu tư và chi phí gián tiếp cho 3 phương án quy hoạch | Chi phí đầu tư và chi phí gián tiếp cho phương án quy hoạch đã được lựa chọn | □ | |

| □ | Độ chính xác đủ để phục vụ lập kế hoạch kinh doanh, nhưng vẫn dựa trên các giá trị ước tính | Tính toán chi tiết từ dưới lên cho tất cả các quá trình và nguồn lực | □ | |

| □ | Căn cứ theo yêu cầu công nghệ, ví dụ: chưa chi tiết đến từng loại máy móc cụ thể | Máy móc cụ thể, v.v. | □ | |

| □ | Hỗ trợ bằng các mẫu bảng tính | Hỗ trợ bằng mẫu bảng tính, tính toán chi phí bổ sung và lưu trữ thông tin về quá trình và nguồn lực trong công cụ lập kế hoạch (Trình thiết kế quá trình, hệ thống ERP, v.v.) | □ | |

Phụ lục B

(quy định)

Phân loại

B.1 Mã hóa các đối tượng thông tin

Phụ lục B được sử dụng để xác định các đối tượng thông tin trong luồng thông tin. Một mã cụ thể được sử dụng, cho mỗi đối tượng luồng thông tin. Ký tự đầu tiên của mã mô tả loại thông tin, trong khi chữ cái "D" là viết tắt của "dữ liệu". Chuỗi ba ký tự sau đây biểu thị số thứ tự liên tiếp, cấp trưởng thành trong kế hoạch sản xuất và phiên bản của đối tượng thông tin. Phân loại đầy đủ được liệt kê dưới đây.

Phụ lục C

(tham khảo)

Mô hình luồng thông tin toàn diện

C.1 Danh sách hoạt động

C.2 Đồ thị thứ tự ưu tiên

C.3 Nội bộ logistic

C.4 Bố trí

C.5 Kế hoạch đầu tư

Phụ lục D

(tham khảo)

Mô hình và ký hiệu quá trình kinh doanh

D.1 Tổng quát

Phụ lục này cung cấp một bộ mô hình và ký hiệu quá trình kinh doanh rút gọn, chỉ tập trung vào các phần tử được sử dụng trong ngữ cảnh rủa tiêu chuẩn này.

CHÚ THÍCH: Các giải thích đưa ra trong phụ lục này liên quan đến ISO/IEC 19510.

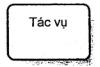

D.2 Hoạt động

Hoạt động là một tác vụ công việc cần được hoàn thành trong một quá trình kinh doanh. Nó có thể là một tác vụ, một quá trình hoặc một quá trình con. Hoạt động được thể hiện bằng một hình chữ nhật có các góc bo tròn (xem Hình 0.1). Các ký hiệu được định nghĩa để làm rõ các ý nghĩa bổ sung cụ thể, chẳng hạn như vòng lặp.

D.3 Tác vụ

Tác vụ là một hoạt động nhỏ được đưa vào quá trình. Nó được sử dụng nếu công việc trong một quá trình không thể được chia nhỏ hoặc chi tiết hơn nữa. Một tác vụ được minh họa bằng một hình chữ nhật có các góc bo tròn, theo cùng cách như một quá trình con.

Hình D.1 - Biểu tượng tác vụ được sử dụng trong ngôn ngữ BPMN

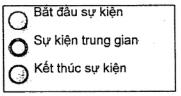

D.4 Sự kiện

Sự kiện là tình huống kích hoạt việc thực hiện một quá trình. Một mô hình bao gồm ba loại sự kiện khác nhau (xem Hình D.2). Sự kiện bắt đầu kích hoạt việc thực hiện một quá trình. Một sự kiện trung, gian được chỉ ra nếu một sự kiện xảy ra trong quá trình chạy quá trình. Là khả năng thứ ba, sự kiện kết thúc biểu thị sự kết thúc của một luồng quá trình.

Hình D.2 - Các thành phần chính của ngôn ngữ BPMN

Ngoài ra, một sự kiện hiện có có thể được thể hiện bằng một ký hiệu đặc biệt liên quan đến đặc điểm của sự kiện. Ngữ nghĩa của một số sự kiện là mơ hồ. Ví dụ, một sự kiện trung gian có thể chỉ ra rằng quá trình truyền hoặc nhận một phần thông tin. Để khắc phục nhược điểm này, một ký hiệu được tô đầy có thể biểu thị ý nghĩa của "máy phát" và một ký hiệu để trống có thể biểu thị ý nghĩa của "máy thu".

Trong ngôn ngữ BPMN, có sự phân biệt giữa hai danh mục sự kiện, "bắt" và "phát" (xem Hình 0.3). Loại đầu tiên chịu trách nhiệm nhận liên kết ("bắt"), trong khi loại thứ hai chịu trách nhiệm truyền liên kết ("phát").

Sự kiện bắt đầu luôn được phân bổ vào danh mục "bắt". Sự kiện trung gian, được kết nối với ranh giới của các hoạt động, luôn biểu thị sự kiện "bắt". Sự kiện này xảy ra, ví dụ, trong trường hợp hết thời gian, sẽ kích hoạt việc chấm dứt hoạt động. Ngược lại, sự kiện kết thúc luôn biểu thị sự kiện "phát".

Hình D.3 - Các danh mục sự kiện khác nhau trong ngôn ngữ BPMN

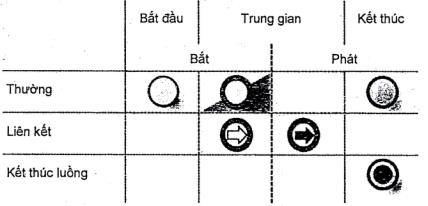

D.5 Cổng kết nối

Cổng là điểm quyết định được sử dụng để phân nhánh một điểm thực thi hoặc kết hợp nhiều điểm thành một để hạn chế luồng thực thi. Cổng được biểu tượng bằng ký hiệu hình thoi và được quy định bằng một dấu hiệu ở bên trong (xem Hình D.4). Cổng được phân loại thành nhiều loại khác nhau dựa trên hành vi của luồng. Mỗi loại có hai loại sơ đồ luồng khác nhau: phân vùng/quyết định hoặc kết hợp. Phân vùng/quyết định tương ứng với sự phân kỳ, trong khi kết hợp tương ứng với sự hội tụ.

Hình D.4 - Các cổng khác nhau trong ngôn ngữ BPMN

Hai loại cổng khác nhau được sử dụng để mô hình hóa luồng thông tin. Cổng độc quyền (XOR) được sử dụng để chọn một luồng cụ thể từ nhiều luồng. Hơn nữa, cổng này có thể được sử dụng để phân nhánh hoặc kết hợp dữ liệu hoặc sự kiện. Loại thứ hai bao gồm các cổng song song đồng thời chọn các hành động từ nhiều luồng.

D.6 Đầu nối

Ngôn ngữ BPMN xác định một tập hợp các mũi tên để kết nối các phần tử quá trình khác nhau và để kết nối các quá trình đó (xem Hình D.5). Luồng trình tự, luồng tin tức và liên kết thường được cung cấp dưới dạng các kết nối.

Hình D.5 - Các kết nối khác nhau trong ngôn ngữ BPMN

Các kết nối thường được sử dụng để mô tả trình tự luồng của các bước khác nhau (chuỗi luồng) để chỉ định thông tin bổ sung đi kèm, chẳng hạn như bình luận và kết quả của chúng, theo hướng mũi tên (liên kết). Chúng cũng được sử dụng để mô tả cách tin tức giữa các làn bơi khác nhau có thể được trao đổi (trao đổi tin tức).

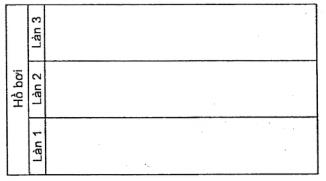

D.7 Hồ bơi và làn bơi

Trong ngôn ngữ BPMN, một nhóm được thể hiện bằng một hình chữ nhật có thể định hướng theo chiều dọc hoặc chiều ngang và thể hiện một người tham gia quá trình. Nhà phát triển mô hình có thể định nghĩa những người tham gia. Định nghĩa có thể được xác định sơ bộ ("công ty" hoặc "khách hàng") hoặc chi tiết hơn ("phòng ban", "vai trò", "người bán" hoặc "người mua"). Hơn nữa, bằng cách sử dụng một nhóm, các tác vụ tương ứng của những người tham gia khác nhau có thể được phân biệt và các tương tác kinh doanh của họ, chẳng hạn như doanh nghiệp với doanh nghiệp, có thể được kết nối với một luồng.

Hình D.6 - Một nhóm có nhiều làn bơi khác nhau trong ngôn ngữ BPMN

Làn bơi là một phần phụ trong một nhóm và được sử dụng để tổ chức và phân tách các hoạt động trong nhóm (xem Hình D.6). Nếu nhóm được phát triển theo định dạng ngang, thì việc phân chia thành các làn bơi là theo chiều ngang. Tuy nhiên, không có mô tả chính xác nào về việc sử dụng các làn bơi trong ngôn ngữ BPMN. Do đó, các nhà phát triển mô hình có thể chọn hầu như bất kỳ hình thức phân chia nào. Do đó, các làn bơi có thể được chọn dựa trên các vai trò như giám sát viên và đồng nghiệp hoặc cho các hệ thống khác như các phòng ban (kế toán, tiếp thị, v.v.).

Các làn bơi có thể được chia nhỏ bằng cách sử dụng cái gọi là "mốc quan trọng" cho phép thể hiện dữ liệu bổ sung dưới dạng bảng. Lợi ích bổ sung nằm ở việc cấu trúc các đối tượng dòng chảy, kết nối và hiện vật dưới dạng lưới.

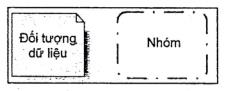

D.8 Hiện vật

Với sự hỗ trợ của các hiện vật, một mô hình BPMN có thông tin bổ sung có thể được cải tiến để làm chỗ sơ đồ dễ đọc hơn trên toàn bộ. Có ba hiện vật được xác định trước: đối tượng dữ liệu, chú thích và nhóm (xem Hình D.7).

Hình D.7 - Nhiều hiện vật khác nhau trong ngôn ngữ BPMN

Thư mục tài liệu tham khảo

[1] ISO 10303-1:1994, Industrial automation systems and integration - Product data representation and exchange - Part 1: Overview and fundamental principles

[2] ISO 11354-1, Advanced automation technologies and their applications - Requirements for establishing manufacturing enterprise process interoperability - Part 1: Framework for enterprise interoperability

[3] ISO 13584-1, Industrial automation systems and integration - Parts library-Part 1: Overview and fundamental principles

[4] ISO 15531-42, Industrial automation systems and integration - Industrial manufacturing, management data - Part 42: Time Model

[5] ISO 15531-43, Industrial automation systems and integration - Industrial manufacturing management data - Part 43: Manufacturing flow management data: Data model for flow monitoring and manufacturing data exchange

[6] ISO 15531-44, Industrial automation systems and integration - Industrial manufacturing management data - Part 44: Information modelling for shop floor data acquisition

[7] ISO 15704, Industrial automation systems - Requirements for enterprise-reference architectures and methodologies

[8] ISO 15923-1, Industrial automation systems and integration - Integration of life-cycle data for process plants including oil and gas production facilities - Part 1: Overview and fundamental principles

[9] ISO 16100-1, Industrial automation systems and integration - Manufacturing software capability profiling for interoperability - Part 1: Framework

[10] ISO 18629-1, Industrial automation systems and integration - Process specification language - Part 1: Overview and basic principles

[11] ISO 19439, Enterprise integration - Framework for enterprise modelling

[12] ISO 19440, Enterprise integration - Constructs for enterprise modelling

[13] ISO/IEC 19510, Information technology - Object Management Group Business Process Model and Notation

[14] ISO 22400-1, Automation systems and integration - Key performance indicators (KPIs) for manufacturing operations management - Part 1: Overview, concepts and temninology

[15] ISO 22400-2, Automation systems and integration - Key performance indicators (KPIs) for manufacturing operations management - Part 2: Definitions and descriptions

[16] DIN EN 62264-3, Integration von Untemehmens-EDV und Leitsystemen - Teil 3: Aktivitӓtsmodelle für das operative Produktionsmanagement

[17] VDI 4499-02, Digital factory - Fundamentals

[18] ProSTEP iViP, Recommendation - Modem Production Planning Process. Reference process for production planning, version 2.0

[19] Erohin O., Kuhlang P., Schaliow J., Deuse J. Intelligent Utilisation of Digital Databases for Assembly Time Determination in Early Phases of Product Emergence. Procedia CIRP. 2012,3:424-429

[20] Ptak C., & Smith C Oriicky”s Material Requirements Planning (MRP), 3rd edition

Mục lục

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Thuật ngữ và định nghĩa

3 Thuật ngữ, định nghĩa và chữ viết tắt

4 Phân loại luồng thông tin trong quá trình tham chiếu

5 Luồng thông tin chính

Phụ lục A (tham khảo) - Danh sách kiểm tra thông tin (so sánh mục tiêu-thực tế)

Phụ lục B (quy định) - Phân loại

Phụ lục C (tham khảo) - Mô hình luồng, thông tin toàn diện

Phụ lục D (tham khảo) - Mô hình và ký hiệu quá trình kinh doanh

Thư mục tài liệu tham khảo

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 14476-3:2025 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 14476-3:2025 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 14476-3:2025 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 14476-3:2025 DOC (Bản Word)