- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 1724-1:2007 ISO 18669-1:2004 Động cơ đốt trong-Chốt pittông-Phần 1: Yêu cầu kỹ thuật chung

| Số hiệu: | TCVN 1724-1:2007 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2007 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 1724-1:2007

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 1724-1:2007

TIÊU CHUẨN QUỐC GIA

TCVN 1724-1 : 2007

ISO 18669-1 : 2004

ĐỘNG CƠ ĐỐT TRONG − CHỐT PITTÔNG PHẦN 1: YÊU CẦU KỸ THUẬT CHUNG

Internal combustion engines - Piston pins – Part 1: General specifications

Lời nói đầu

TCVN 1724-1 : 2007 thay thế TCVN 1724 : 1985.

TCVN 1724-1 : 2007 hoàn toàn tương đương với ISO 18669-1 : 2004.

TCVN 1724-1 : 2007 do Ban kỹ thuật tiêu chuẩn TCVN/TC 70 Động cơ đốt trong biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ Tiêu chuẩn TCVN 1724 gồm 2 phần dưới tên chung Động cơ đốt trong - Chốt pittông:

Phần 1: Yêu cầu kỹ thuật chung.

Phần 21): Nguyên tắc đo kiểm.

ĐỘNG CƠ ĐỐT TRONG − CHỐT PITTÔNG − PHẦN 1: YÊU CẦU KỸ THUẬT CHUNG

Internal combustion engines - Piston pins – Part 1: General specifications

1. Phạm vi áp dụng

Tiêu chuẩn này qui định các đặc trưng kích thước chính của chốt pittông có đường kính ngoài từ 8 mm đến 100 mm dùng cho động cơ đốt trong kiểu pittông. Ngoài ra tiêu chuẩn này qui định thuật ngữ, phân loại kiểu chốt, qui định về vật liệu dựa trên cơ tính, các đặc điểm chung và yêu cầu về chất lượng. Tiêu chuẩn này cũng có thể sử dụng cho chốt pittông của máy nén khí làm việc trong các điều kiện tương tự.

Cũng có thể sử dụng tiêu chuẩn này với các cải tiến thích hợp trong một số ứng dụng, ngoại trừ các phương tiện giao thông đường bộ, với điều kiện là có thỏa thuận giữa nhà sản xuất và khách hàng.

2. Thuật ngữ và định nghĩa

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau.

2.1. Thuật ngữ chung

2.1.1.

Chốt pittông (piston pin)

Chi tiết hình trụ tròn có bề mặt trụ ngoài cứng, nhẵn chính xác nối pittông với thanh truyền.

2.2. Đặc điểm hình học và chế tạo của chốt pittông

2.2.1.

Kiểu lỗ (bore types)

2.2.1.1.

Lỗ trụ (cylindrical)

Chốt có lỗ hình trụ thẳng.

2.2.1.2.

Lỗ có gờ ở giữa (centre web)

Chốt có lỗ đường kính được tạo hình đối xứng ở hai đầu và để lại gờ ở giữa chốt.

CHÚ THÍCH Sau khi tạo hình, mặt gờ được gia công để tạo thành bậc như chỉ dẫn trên Hình 2.

2.2.1.3.

Lỗ côn (tapered)

Chốt có các đường kính lỗ hình côn ở gần các đầu mút để giảm khối lượng của chốt pittông.

2.2.1.4.Lỗ được gia công cắt gọt (machined)

Chốt có đường kính lỗ tạo thành duy nhất bằng gia công cắt gọt.

2.2.1.5.

ống kéo không hàn (seamless drawn tube)

Sản phẩm thép rỗng không có bất kỳ đường nối nào tạo thành từ phương pháp gia công.

2.2.1.6.

Lỗ có gờ ở đầu mút (end web)

Chốt có đường kính lỗ được tạo thành ở một đầu mút và có gờ ở gần đầu mút đối diện.

CHÚ THÍCH Gờ được tạo ra bởi đột dập, sau đó chốt được kéo qua trục tâm và có thể tạo ra một đường gờ được chỉ dẫn trên Hình 3.

2.2.2.

Kết cấu của mép ngoài (outside−edge configurations)

2.2.2.1.

Mép vát (chamfer)

Yếu tố của mặt nghiêng trên mép ngoài đôi khi được sử dụng để tiếp xúc với vòng hãm có tiết diện tròn.

CHÚ THÍCH Có liên quan đến "mép vát hãm" khi mà một vòng hãm bằng dây thép tiết diện tròn được định vị trên góc vát và được dùng để giữ chặt chốt pittông trong pittông.

2.2.2.2.

Góc gia công (form angle) d

Vùng mép ngoài tạo ra sự chuyển tiếp êm với bề mặt trụ ngoài của chốt để tạo điều kiện lắp ráp dễ dàng.

2.2.2.3.

Độ vát (drop−off)

Yếu tố gia công không tham gia vào quá trình làm việc của chốt để tạo ra sự chuyển tiếp giữa mép ngoài và bề mặt trụ ngoài.

Xem Hình 6, Hình 7 và Hình 9.

2.2.2.4.

Mép vát trong (inside-edge chamfer)

Mặt nghiêng giữa bề mặt lỗ và các mặt mút của chốt pittông.

2.2.2.5.

Điểm hiệu chuẩn (gauge point)

Điểm trên mép vát ngoài tại đó đo đường kính hiệu chuẩn (d5) và chiều dài hiệu chuẩn (l5).

2.2.3.

Các yếu tố khác (other features)

2.2.3.1.

Sự thay đổi thể tích (volume change)

Sự thay đổi được phát hiện như sai lệch kích thước đường kính ngoài thường xuyên của chốt ở nhiệt độ chuẩn sau khi đã được nung nóng tới nhiệt độ thử trong thời gian qui định.

2.2.3.2.

Vạch xỉ (slag lines)

Vết rạn theo đường của các tạp chất phi kim loại.

3. Ký hiệu

Tiêu chuẩn này sử dụng các ký hiệu được qui định trong Bảng 1.

Bảng 1 − Các ký hiệu

| Chữ ký hiệu | Mô tả |

| a | Chiều dầy |

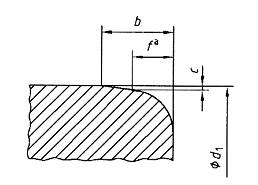

| b | Chiều dài độ vát mép ngoài |

| c | Chiều cao độ vát mép ngoài |

| d1 | Đường kính ngoài |

| d2 | Đường kính trong |

| d3 | Đường kính lỗ côn |

| d4 | Đường kính gờ ở giữa |

| d5 | Đường kính hiệu chuẩn |

| f | Chiều dài mép ngoài |

| g | Chiều dài mép vát mép ngoài |

| l1 | Chiều dài |

| l3 | Chiều dài lỗ côn |

| l4 | Chiều dài gờ ở giữa |

| l5 | Chiều dài hiệu chuẩn |

| r | Bán kính mép ngoài |

| Rm | Độ bền của lõi |

| s | Độ đảo mặt mút |

| t | Chiều dài mép vát trong |

| a | Góc lỗ côn |

| b | Góc vát mép ngoài |

| d | Góc tạo hình mép ngoài |

| Hs | Độ cứng giới hạn |

4 Tên gọi

4.1 Các yếu tố trên mặt ngoài, mặt trong và mặt mút

Các thuật ngữ thông dụng để mô tả chốt có lỗ trụ được giới thiệu trong Hình 1.

Chú dẫn:

| 1 | mặt mút | d1 | đường kính ngoài |

| 2 | bề mặt lỗ | d2 | đường kính trong |

| 3 | bề mặt trụ ngoài | l1 | chiều dài |

| a | chiều dầy thành |

|

|

Hình 1 − Chốt có lỗ trụ

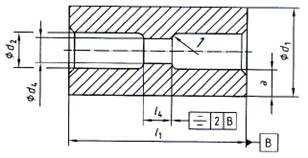

Các tên gọi thông dụng để mô tả chốt có gờ ở giữa được giới thiệu trong Hình 2.

Chú dẫn:

1 bán kính gờ ở giữa

l4 chiều dài gờ ở giữa

d4 đường kính gờ ở giữa

Hình 2 − Chốt có gờ ở giữa được gia công nguội

Các tên gọi thông dụng để mô tả chốt có gờ ở đầu mút được gia công nguội, được giới thiệu trong Hình 3.

Chú dẫn:

1 đường gia công gờ ở đầu mút.

Hình 3 − Chốt có gờ ở đầu mút được gia công nguội

Các tên gọi thông dụng để mô tả chốt có lỗ côn được giới thiệu trong Hình 4.

Chú dẫn:

| 1 bề mặt lỗ côn | a góc lỗ côn |

| d3 đường kính lỗ côn | l3 chiều dài lỗ côn |

Hình 4 − Chốt có lỗ côn

4.2 Kết cấu của mép vát ngoài và trong

Tên gọi thông dụng để mô tả kết cấu hình của các mép vát ngoài và trong được giới thiệu trong Hình 5.

Chú dẫn:

1 bán kính mép ngoài hoặc mép vát (xem Hình 6 và 7)

2 mép vát trong

t chiều dài mép vát trong

a xem Hình 6

b xem Hình 7

CHÚ THÍCH Có thể sử dụng cấu hình này với vòng hãm có tiết diện tròn hoặc hình chữ nhật.

Hình 5 − Kết cấu của mép ngoài

Tên gọi thông dụng để mô tả kết cấu của mép vát ngoài và độ vát mép ngoài được giới thiệu trong Hình 6 a).

Tên gọi thông dụng để mô tả kết cấu của mép vát ngoài kép được giới thiệu trong Hình 6 b).

| CHÚ DẪN: | CHÚ DẪN: |

| b Chiều dài độ vát mép ngoài | f Chiều dài mép ngoài |

| f Chiều dài mép ngoài | G Chiều dài mép vát mép ngoài |

| c Chiều cao độ vát mép ngoài | d Góc gia công mép ngoài |

| d Góc vát mép ngoài | b Góc vát mép ngoài |

| a) Mép vát và độ vát | b) Mép vát kép |

CHÚ THÍCH Độ vát của mép ngoài có thể được sử dụng với kết cấu mép vát, mép vát kép và mép vát ngoài có bán kính lượn.

Hình 6 − Chi tiết X của Hình 5

Tên gọi thông dụng để mô tả kết cấu của mép ngoài có bán kính lượn được giới thiệu trong Hình 7.

CHÚ DẪN:

r bán kính mép ngoài

f chiều dài mép ngoài

d góc gia công mép ngoài

Hình 7 − Chi tiết Y của Hình 5

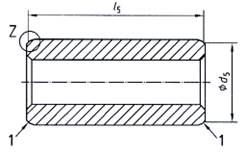

CHÚ DẪN:

1 các điểm hiệu chuẩn

l5 chiều dài hiệu chuẩn

d5 đường kính hiệu chuẩn

Hình 8 − Mép ngoài có mép vát hãm dùng cho vòng hãm có tiết diện tròn

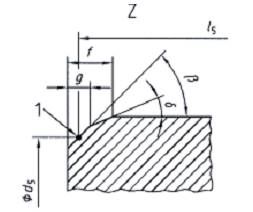

Chú dẫn:

1 điểm hiệu chuẩn

d5 đường kính hiệu chuẩn

f chiều dài mép ngoài

g chiều dài mép vát mép ngoài

l5 chiều dài hiệu chuẩn

Hình 9 − Chi tiết Z của Hình 8

5. Mã

Các mã cùng với mô tả về chúng dùng cho các chốt pittông được giới thiệu trong Bảng 2.

Bảng 2 − Các mã và mô tả

| Mã | Mô tả | Điều có liên quan |

| P1... P6 | Phân loại kiểu chốt theo phương pháp chế tạo lỗ chốt | 7.1 |

| X | Các chốt pittông và với ổ bi kim | 8.3 |

| F1, F2 | Cấp dung sai của kết cấu mép ngoài | 7.2.4 |

| K | Thép thấm các bon cấp K | 8.1 / 8.2 |

| S | Thép thấm các bon cấp S | 8.1 / 8.2 |

| L | Thép thấm các bon cấp L | 8.1 / 8.2 |

| M | Thép thấm các bon cấp M | 8.1 / 8.2 |

| N | Thép thấm nitơ cấp N | 8.1 / 8.2 |

| V | Chốt pittông có sự thay đổi thể tích hạn chế | 8.3 / 8.4 / 8.5 |

| R1, R2 | Cấp độ nhám của mặt trụ ngoài | 9.1.1 |

| G | Cấu hình mép ngoài có mép vát hãm (điểm hiệu chuẩn) | 6.2 / 7.2.4 |

| R | Mép ngoài có bán kính lượn | 7.2.4 / 6.1.2 |

| C1 | Mép ngoài có mép vát | 7.2.4 |

| C2 | Mép ngoài có mép vát kép | 7.2.4 |

| LA, LB | Cấp dung sai của chiều dài | 7.2.3 |

| MM | Nhãn của nhà sản xuất | 9.2 |

| TC | Chốt pittông có mặt lỗ được gia công nguội | 7.2.6 |

6 Ký hiệu chốt pittông

6.1 Các thành phần kí hiệu và thứ tự

Các chốt pittông được ký hiệu bởi các thành phần và theo thứ tự dưới đây. Phải sử dụng các mã được giới thiệu trong Bảng 2.

6.1.1 Các thành phần bắt buộc

Các thành phần bắt buộc sau sẽ tạo ra ký hiệu của chốt pittông :

− tên gọi, chốt pittông;

− số hiệu của tiêu chuẩn, TCVN 1724;

− kiểu chốt pittông, ví dụ P1;

− dấu gạch nối;

− kích thước của chốt pittông, d1 x d2 x l1 hoặc d1 / d3 − a x d2 x l1 đối với chốt có lỗ côn;

− dấu gạch nối;

− mã vật liệu, ví dụ L.

6.1.2 Các thành phần bổ sung

Có thể thêm vào ký hiệu của chốt pittông các thành phần tùy chọn sau, trong trường hợp này chúng phải được tách khỏi các thành phần bắt buộc bằng dấu gạch chéo (/):

− mã của cấu hình mép ngoài, ví dụ R, C1, C2, G;

− cỡ của các kích thước hiệu chuẩn mép vát hãm, d5 x l5 x b khi qui định mã G;

− mã đối với sự thay đổi thể tích hạn chế, V;

− mã đối với độ nhám bề mặt, R1, R2.

6.2 Ví dụ về ký hiệu

Sau đây là các ví dụ về ký hiệu chốt pittông phù hợp với tiêu chuẩn này.

Ví dụ 1: Ký hiệu của một chốt pittông tuân theo các yêu cầu của TCVN 1724, kiểu chế tạo P5 (P5), đường kính ngoài d1 = 20 mm (20), đường kính trong d2 = 11 mm (11) và chiều dài l1 = 50 mm (50) được chế tạo từ thép thấm cacbon cấp L (L) với cấu hình mép ngoài có mép vát kép (C2), chọn cấu hình mép ngoài có mép vát hãm (G) với đường kính hiệu chuẩn d5 = 18,9 mm (18,9), chiều dài hiệu chuẩn l5 = 49 mm (49) và góc vát mép ngoài b = 45o (45), sự thay đổi thể tích hạn chế (V) và độ nhám cấp 1 trên mặt trụ ngoài (R1):

Chốt pittông TCVN 1724 (ISO 18669) P5−20 x 11 x 50 L / C2 G−18,9 x 49 x 45 VR1

Ví dụ 2: Ký hiệu của một chốt pittông tuân theo các yêu cầu của TCVN 1724-1 : 2007, kiểu chế tạo P2 (P2), đường kính ngoài d1 = 22 mm (22), đường kính lỗ côn d3 = 18 mm (18), góc lỗ côn a = 20o (20), đường kính trong d2 = 12 mm (12) và chiều dài l1 = 60 mm (60) được chế tạo từ thép thấp ni tơ cấp (N):

Chốt pittông TCVN 1724 (ISO 18669) P2-22 / 18-20 x 12 x 60 N

7 Kiểu pittông, kích thước và dung sai

7.1 Kiểu chế tạo

Bảng 3 − Các phương pháp chế tạo chốt pittông

| Mã chế tạo | Các phương pháp chế tạo cho phép | |||

| Gia công cắt gọt | Gia công nguội | Gờ ở giữa được gia công nguội | Ống kéo không hàn | |

| P1 | x | x | x | x |

| P2 | x | x | x | không |

| P3 | không | x | x | không |

| P4 | x | x | không | không |

| P5 | không | x | không | không |

| P6 | x | không | không | không |

7.2 Kích thước và dung sai

7.2.1 Dung sai đường kính ngoài, dung sai hình dạng và vị trí

Độ vát của mép ở mặt trụ ngoài như chỉ dẫn trên Hình 10 có liên quan đến tất cả các kết cấu của mép ngoài.

Chú dẫn:

a xem Hình 11

Hình 10 − Độ vát của mép

Bảng 4 giới thiệu dung sai đường kính ngoài, dung sai độ trụ, độ tròn và dung sai độ vát của mép.

Bảng 4 − Đường kính ngoài (d1), và dung sai hình dạng và vị trí

Kích thước tính bằng milimét

| Đường kính ngoài | Độ trụ max | Độ tròn max | Độ vát mép | ||

| d1 | dung sai | b | c | ||

| max | max | ||||

| 8 đến16 | 0 đến − 0,004 | 0,0015 | 0,001 | 0,12 x d1 | 0,001 |

| > 16 đến 30 | 0 đến − 0,005 | 0,002 | 0,001 5 | ||

| > 30 đến 60 | 0 đến − 0,006 | 0,002 5 | 0,002 | ||

| > 60 đến 100 | 0 đến − 0,008 | 0,003 | 0,002 5 | 0,08 x d1 | 0,001 5 |

7.2.2 Dung sai đường kính trong

Dung sai đường kính trong (d2) và độ đồng tâm (chênh lệch cho phép của thành) qui định trong Bảng 5.

Bảng 5 − Dung sai đường kính trong và độ đồng tâm ở chiều dầy a

Kích thước tính bằng milimét

| Đường kính trong | Độ đồng tâm | |||

| a ≤ 3 | 3 < a ≤ 5 | a > 5 | ||

| d2 | dung sai | max | max | max |

| ≤ 30 > 30 | + 0,1 / − 0,2 + 0,2 / − 0,4 | 0,3 − |

0,4 |

0,5 / 0,6 a |

| a Chỉ dùng cho chốt pittông được chế tạo từ ống không hàn. | ||||

7.2.3 Các dung sai chiều dài (l1) và chiều dài hiệu chuẩn (l5)

Bảng 6 giới thiệu các dung sai của chiều dài và độ đảo cho phép của mặt mút.

Bảng 6 − Dung sai chiều dài và độ đảo mặt mt

Kích thước tính bằng milimét

| Đường kính ngoài d1 | Dung sai chiều dài l1 | Dung sai chiều dài hiệu chuẩn l5 | Độ đảo mặt mút, s max | |

| Cấp 1 mã: LA | Cấp 2 mã: LB | |||

| 8 đến 16 | 0 đến − 0,25 |

| ± 0,125 | 0,12 |

| > 16 đến 35 | 0 đến − 0,3 | 0 đến − 0,6 | ± 0,15 | 0,15 |

| > 35 đến 60 | 0 đến − 0,4 |

| ± 0,2 | 0,15 |

| > 60 đến 100 | 0 đến − 0,5 |

| ± 0,25 | 0,25 |

7.2.4 Dạng mép ngoài

Kết cấu của mép ngoài được cho trong Hình 11.

Chú dẫn:

1 điểm chuẩn

| a) Có bán kính lượn | b) Có mép vát | c) Có mép vát kép |

| Mã: R | Mã: C1 | Mã: C2 |

Chú thích Có thể có các kết cấu mép ngoài có mép vát hãm (điểm hiệu chuẩn, mã: G) với mép ngoài có mép vát hoặc mép vát kép. Các giá trị cho điểm hiệu chuẩn l5 và d5 và các góc b và d phải được đưa vào ký hiệu của chốt pittông.

Hình 11 − Cấu hình của mép ngoài

Các kích thước của mép ngoài có bán kính lượn được qui định trong Bảng 7.

Bảng 7 − Kích thước của mép ngoài có bán kính lượn

Kích thước tính bằng milimét

| Đường kính ngoài d1 | ƒ và r cấp 1 mã: F1 | ƒ và r cấp 2 mã: F2 |

| 8 đến 16 | 0,15 đến 0,3 | 0,3 đến 0,6 |

| > 16 đến 25 | 0,2 đến 0,5 | 0,4 đến 0,8 |

| > 25 đến 32 | 0,3 đến 0,6 | |

| > 32 đến 60 | 0,4 đến 0,8 | 0,5 đến 1,0 |

| > 60 đến 100 | 0,5 đến 1,0 | 0,8 đến 1,5 |

Các kích thước của mép ngoài có mép vát được qui định trong Bảng 8.

Bảng 8 − Kích thước của mép ngoài có mép vát

Kích thước tính bằng milimét

| Đường kính ngoài d1 | Có mép vát C1 | Có mép vát kép C2 | ||

| ƒ cấp 1 mã: F1 | ƒ cấp 2 mã: F2 | ga | ƒ a | |

| 8 đến 16 | 0,15 đến 0,3 | 0,35 đến 1,05 | 0,35 đến 1,05 | 1,25 đến 2,15 |

| > 16 đến 25 | 0,2 đến 0,5 | 0,5 đến 1,2 | 0,5 đến 1,2 | 1,25 đến 2,4 |

| > 25 đến 32 | 0,3 đến 0,6 | |||

| > 32 đến 60 | 0,4 đến 0,8 | |||

| > 60 đến 100 | 0,5 đến 1,0 | 0,8 đến 1,5 | 0,8 đến 1,5 | - |

| a g ≤ f − 0,25. | ||||

7.2.5 Prôfin của mép trong

Kết cấu của mép vát trong được giới thiệu trong Hình 12.

Hình 12 − Kết cấu của mép vát trong

Các kích thước của mép vát trong được giới thiệu trong Bảng 9.

Bảng 9 − Kích thước của mép vát trong

Kích thước tính bằng milimét

| Chiều dầy a | Chiều dài mép vát trong t |

| 1,5 đến 3 | 0,1 đến 0,5 |

| > 3 đến 5 | 0,3 đến 0,8 |

| > 5 đến 8 | 0,3 đến 1,3 |

| > 8 đến 12 | 0,5 đến 2 |

| >12 | 1 đến 3 |

7.2.6 Kích thước lỗ côn

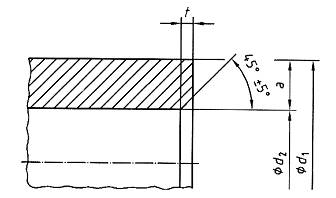

Hình 13 giới thiệu kết cấu của lỗ côn.

CHÚ DẪN:

a Độ đảo, xem Bảng 11.

b Có liên quan đến thiết kế và tính toán.

Hình 13 − Kết cấu của lỗ côn

Bảng 10 giới thiệu các dung sai cho góc lỗ côn và đường kính.

Bảng 10 - Các dung sai cho góc lỗ côn (a) và đường kính (d3)

Kích thước tính bằng milimét

| Góc lỗ côn a | Dung sai | |||

| a, độ | Dung sai | d3 | ||

|

| Gia công cắt gọt | Gia công nguội mã: TC | Gia công cắt gọt | Gia công nguội mã: TC |

| < 8 | ± 1 5' | ± 1o | ± 0,10 | ± 0,20 |

| ≥ 8 đến < 25 | ± 30' | ± 0,15 | ± 0,25 | |

| ≥ 25 đến < 45 | ± 1o | ± 2o | ± 0,25 | ± 0,30 |

| ≥ 45 đến < 60 | ± 0,30 | ± 0,35 | ||

Bảng 11 giới thiệu dung sai độ đảo đường kính lỗ côn.

Bảng 11 − Dung sai độ đảo đường kính lỗ côn

Kích thước tính bằng milimét

| Đường kính ngoài d1 | Độ đảo | |

| Gia công cắt gọt | Gia công nguội | |

| 8 đến ≤ 16 | 0,2 | 0,3 |

| > 16 đến ≤ 25 | 0,3 | 0,4 |

| > 25 đến ≤ 32 | 0,4 | 0,5 |

| > 16 đến 100 | 0,5 | 0,6 |

7.2.7 Kích thước gờ ở giữa (xem Hình 14)

CHÚ DẪN:

1 Có bán kính lượn.

Hình 14 − Kích thước gờ ở giữa

7.2.7.1 Chiều dài gờ ở giữa (l4)

Có thể xác định chiều dài của gờ ở giữa (l4) theo công thức:

l4 = 1,3 x a + 2,5 mm

Dung sai thông dụng cho chiều dài của gờ ở giữa (l4) là ± 1 mm.

7.2.7.2 Đường kính gờ ở giữa (d4)

Có thể xác định đường kính gờ ở giữa (d4) theo công thức:

d4 = 0,94 x d2 − 0,7 mm

Dung sai thông dụng cho đường kính gờ ở giữa (d4) là ± 0,5 mm.

8. Vật liệu và xử lý nhiệt

8.1. Loại vật liệu

Xem Bảng 12.

Bảng 12 − Thành phần hóa học và cơ lý tính

| Đặc trưng | Vật liệu | ||||

| Thành phần hóa học (% khối lượng) | Thép thấm cacbon cấp K mã: K | Thép thấm cacbon cấp S mã: S | Thép thấm cacbon cấp L mã: L | Thép thấm cacbon cấp M mã: M | Thép thấm nitơ cấp N mã: N |

| C | 0,13 đến 0,20 | 0,13 đến 0,25 | 0,12 đến 0,22 | 0,14 đến 0,19 | 0,26 đến 0,34 |

| Si | − | 0,15 đến 0,35 | ≤ 0,40 | 0,15 đến 0,40 | 0,15 đến 0,35 |

| Mn | 0,60 đến 1,00 | 0,60 đến 0,95 | 0,55 đến 0,90 | 1,00 đến 1,30 | 0,40 đến 0,70 |

| P | ≤ 0,040 | ≤ 0,035 | ≤ 0,035 | ≤ 0,035 | ≤ 0,025 |

| S | ≤ 0,050 | ≤ 0,040 | ≤ 0,040 | ≤ 0,035 | ≤ 0,025 |

| Cr | − | 0,35 đến 0,65 | 0,70 đến 1,25 | 0,80 đến 1,10 | 2,3 đến 2,7 |

| Mo | − | 0,15 đến 0,30 | − | − | 0,15 đến 0,25 |

| V | − | − | − | − | 0,10 đến 0,20 |

| Ni | − | 0,35 đến 0,75 | − | − | − |

| Môđun đàn hồi MPa hoặc N/mm2 | 195000 | 206000 | 210000 | 210000 | 210000 |

| Ví dụ | SAE 1016d | SAE 8620e SNCM 220Ha | SAE 5120e 17 Cr 3b SCr 415Ha | 16M nCr5b | 31 CrMoV9c |

| Chú thích Chỉ dùng cho tính toán: khối lượng riêng 7,8 g / cm3. | |||||

| a Ký hiệu vật liệu theo qui định của JIS G 4052 (xem thư mục). b Ký hiệu vật liệu theo qui định của EN 10084 (xem thư mục). c Ký hiệu vật liệu theo qui định của EN 10085 (xem thư mục). d Ký hiệu vật liệu theo qui định của SAE J403 (xem thư mục). e Ký hiệu vật liệu theo qui định của SAE J404 (xem thư mục). | |||||

8.2 Độ cứng của lõi / độ bền của lõi

Xem Bảng 13.

Bảng 13 − Độ cứng của lõi

| Chiều dầy a | Độ cứng Vickers của lõi, HV 30 (Độ bền lõi, N / mm2)a | ||||

| mm | Cấp K | Cấp S | Cấp L | Cấp M | Cấp N |

| 1,5 đến 2 | 240 đến 450 (780 đến 1450) | − | 310 đến 515 (1000 đến 1650) | 310 đến 470 (1000 đến 1500) | 310 đến 470 (1000 đến 1500) |

| > 2 đến 5 | 270 đến 485 (870 đến 1560) | 280 đến 470 (900 đến 1500) | |||

| > 5 đến 10 | 270 đến 470 (850 đến 1500) | 280 đến 470 (900 đến 1500) | |||

| > 10 đến 15 | 240 đến 450 (780 đến 1450) | 250 đến 470 (800 đến 1500) | |||

| > 15 |

| 235 đến 470 (750 đến 1500) | |||

| a Các giá trị độ bền của lõi Rm được giới thiệu chỉ để tham khảo và được xác định từ độ cứng của lõi HV bằng phép chuyển đổi với hệ số 3,2. | |||||

8.3 Chiều sâu lớp thấm cacbon và nitơ

Xem Bảng 14

Bảng 14 − Chiều sâu lớp thấm

Kích thước tính bằng milimét

| Chiều dầy A | Chiều sâu lớp thấm cacbon | Chiều sâu lớp thấm nitơ | |||||

| Mặt ngoài | Mặt trong min | Mặt ngoài và trong đồng thời | Mặt ngoài min | Mặt trong min | |||

| min | mã: X min | max | mã: X max | ||||

| 1,5 đến < 2 | − | 0,4 | 0,1 | 0,65 x a | 0,80 x a | 0,3 | 0,2 |

| 2 đến 3 | 0,3 | 0,5 | |||||

| > 3 đến 5 | 0,4 | 0,6 | 0,2 | 0,50 x a | 0,65 x a | ||

| > 5 đến 15 | 0,6 | − | 0,4 | 0,35 x a | − | ||

| > 15 | 0,8 | − |

| 0,35 x a | − | ||

| CHÚ THÍCH 1 Để xác định chiều sâu lớp thấm, độ cứng giới hạn Hs là 550 HV. CHÚ THÍCH 2 Đối với các chốt pittông có mã thay đổi thể tích hạn chế V, độ cứng giới hạn là 500 HV. | |||||||

8.4 Độ cứng bề mặt

Xem Bảng 15

Bảng 15 − Độ cứng bề mặt

| Phương pháp đo độ cứng | Độ cứng bề mặt | ||

| Thép thấm cacbon | Thép thấm nitơ | ||

| Sự thay đổi thể tích không bị hạn chế | Sự thay đổi thể tích bị hạn chế mã: V | ||

| Vickers HV 10 Rockwell HRC a | 675 min 59 min | 635 min 57 min | 690 min − |

| a Chiều sâu tối thiểu của lớp thấm 0,7 mm. | |||

8.5 Sự thay đổi thể tích

Xem Bảng 16.

Bảng 16 − Độ thay đổi đường kính ngoài ∆ d1 sau khi thử độ ổn định nhiệt

Kích thước tính bằng milimét

| Điều kiện thử | Đường kính ngoài d1 | Mức tăng max, ∆ d1 | ||

| Thép thấm cacbon | Thép thấm nitơ | |||

| Sự thay đổi thể tích không bị hạn chế | Sự thay đổi thể tích bị hạn chế mã: V | |||

| Sau 4 h ở180 oC | ≤ 50 | + 0,006 | 0 | 0 |

| > 50 đến ≤ 60 | + 0,008 | 0 | ||

| > 60 đến 100 | + 0,012 | 0 | ||

| Sau 4 h ở 220 oC | ≤ 50 | − | + 0,006 | |

| > 50 đến ≤ 60 | − | + 0,008 | ||

| > 60 đến 100 | − | + 0,012 | ||

9. Đặc điểm chung

9.1. Độ nhám bề mặt

9.1.1. Độ nhám của các bề mặt được gia công cắt gọt

Xem Bảng 17.

Bảng 17 − Độ nhám

| Bề mặt | d1 mm | Cấp 1 mã: R1 | Cấp 2 mã: R2 | Rt max mm | ||

| Ra mm | Rz mm | Ra mm | Rz mm | |||

| Bề mặt trụ ngoài | 8 đến ≤ 16 | 0,06 | 0,8 | 0,1 | − | − |

| > 16 đến ≤ 35 | 0,07 | 0,9 | − | − | ||

| > 35 đến ≤ 54 | 0,08 | 1,0 | 0,15 | − | − | |

| > 54 đến 100 | 0,09 | 1,1 | − | − | ||

| Bề mặt lỗ và các bề mặt khác | tất cả | 5 | − | 5 | − | 30 |

9.1.2 Độ nhám của bề mặt lỗ được ép đùn và kéo không hàn

Độ sâu cho phép của rãnh dọc: 16 mm, max.

Các giá trị khác được phép theo sự thỏa thuận giữa nhà sản xuất và khách hàng.

9.2 Ghi nhZn chốt pittông

Chốt pittông phải được ghi nhãn theo thỏa thuận giữa nhà sản xuất và khách hàng.

Nếu việc ghi nhãn đã được thỏa thuận, mã: MM, các chốt pittông phải được ghi nhãn trên các mặt mút, ví dụ, bằng đóng dấu hoặc khắc. Thông tin tối thiểu phải được ghi nhãn cho mỗi chốt pittông tại các mặt mút là:

− chiều dầy a < 3 mm: nhãn của nhà sản xuất;

− chiều dầy a ≥ 3 mm: nhãn của nhà sản xuất và ngày sản xuất bằng các chữ số (quí và năm). Bất cứ sự ghi nhãn nào khác phải theo thỏa thuận giữa nhà sản xuất và khách hàng.

Việc ghi nhãn không được ảnh hưởng đến chức năng của chi tiết.

9.3 Các đặc điểm khác

9.3.1 Tình trạng sạch sẽ

Các chốt pittông phải ở trong tình trạng sạch sẽ. Không cho phép các chất còn sót lại trong sản xuất, chất bẩn, phoi gia công và các chất tương tự trong lỗ các chốt. Giá trị được giới hạn của kích thước và / hoặc số lượng các hạt lạ hoặc phương pháp kiểm tra đối với các hạt phải theo thỏa thuận giữa nhà sản xuất và khách hàng.

9.3.2 Bảo vệ chống ăn mòn

Các chốt pittông phải được bảo vệ chống ăn mòn một cách tin cậy sao cho chúng không bị ăn mòn khi bảo quản ở nơi khô ráo trong thời gian tối thiểu là một năm. Loại và đặc tính kỹ thuật của chất bảo quản phải theo thỏa thuận giữa nhà sản xuất và khách hàng, có tính đến tuổi thọ bảo quản, điều kiện bảo quản, các yêu cầu về lắp ráp và tất cả các qui định về pháp lý tương ứng.

9.3.3 Độ từ dư

Độ từ dư tối đa trong các chốt pittông là 150 A /m.

9.3.4 Bao gói

Gói hoặc kiện hàng chỉ được chứa một kiểu chốt pittông.

Các yêu cầu khác về bao gói phải theo thỏa thuận giữa nhà sản xuất và khách hàng.

10 Yêu cầu về chất lượng

10.1 Đặc tính của vật liệu

10.1.1 Sự thoát cacbon

Sự thoát cacbon bề mặt được phép tương ứng với mức giảm độ cứng 50 HV 1, nhờ đó các giá trị độ cứng có thể thấp hơn độ cứng bề mặt tối thiểu yêu cầu được nêu trong Bảng 15.

10.1.2 Tổ chức mạng xêmentit

Không cho phép có tổ chức mạng xêmentit xít chặt.

Không cho phép có hạt cacbit ở biên giới hạt của tổ chức mạng.

10.1.3 Lớp phủ nitrua

Không cho phép có lớp phủ nitrua trắng và/hoặc cacbon nitrua trên bề mặt trụ ngoài của các chốt pittông được thấm nitơ.

10.1.4 Vết cháy do mài

Không cho phép có các vết cháy do mài.

10.2 Khuyết tật của vật liệu

Các khuyết tật của vật liệu chỉ được phép ở trong giới hạn của Bảng 18. Có thể kiểm tra các khuyết tật bằng cách sử dụng các hạt từ tính hoặc kiểm tra siêu âm.

Bảng 18 − Các khuyết tật của vật liệu

Kích thước tính bằng milimét

| Loại khuyết tật | Kích thước khuyết tật max | ||

| d1 < 16 | 16 < d1 ≤ 50 | 50 < d1 ≤ 100 | |

| Các vạch xỉ lộ thiên | Không cho phép | Hướng kính: 0,05 Chiều trục: 3 | Hướng kính: 0,10 Chiều trục: 5 |

| Tạp chất xỉ / các vạch xỉ dưới bề mặt | Hướng kính: 0,10 Chiều trục: 4 | Hướng kính: 0,10 Chiều trục: 6 | Hướng kính: 0,20 Chiều trục: 10 |

10.2.1 Vết nứt

Không cho phép có các vết nứt do tôi, mài hoặc các vết nứt khác.

10.2.2 Các vệt gia công

10.2.2.1 Hướng kính

Cho phép có các vệt gia công để lại trên đường kính trong (d2) của các chốt pittông gia công nguội, có gờ ở giữa với các giới hạn sau:

có tối đa là 2 vòng, chiều cao 0,15 mm, các vòng theo đường tròn;

d1 ≤ 30 mm: cách một đầu mút trong khoảng 10 mm;

d1 > 30 mm: cách một đầu mút trong khoảng 17 % l1.

10.2.2.2 Chiều trục

Cho phép có các vệt gia công dọc như đã xác định trong 9.1.2.

10.3 Các khuyết tật nhìn thấy được

Đặc trưng cho kiểm tra bằng thị giác là tất cả các khuyết tật / sai lệch nhìn thấy được, các khuyết tật này được phát hiện thông qua kiểm tra bằng mắt thường hoặc bằng các hệ thống quang điện tử. Kiểm tra bằng mắt thường là kiểm tra không có sự phóng đại, được thực hiện bởi các kiểm tra viên có thị lực bình thường, nếu cần thiết. Để trợ giúp cho kiểm tra, cần sắp xếp các mẫu kiểm có các khuyết tật / sai lệch theo các giới hạn phù hợp với Bảng 19.

Bảng 19 − Các khuyết tật nhìn thấy được

Kích thước tính bằng milimét

| Khuyết tật | d1 ≤ 30 | 30 < d1 ≤ 60 | 60 < d1 ≤ 100 | ||||||

| Độ dài tối đa của khuyết tật | Chiều sâu của khuyết tật | Số lượng khuyết tật | Độ dài tối đa của khuyết tật | Chiều sâu của khuyết tật | Số lượng khuyết tật | Độ dài tối đa của khuyết tật | Chiều sâu của khuyết tật | Số lượng khuyết tật | |

| Chỗ lõm và vết khía không có vật liệu đắp lên trên bề mặt trụ ngoài | 0,5 | 0,01 | 4 | 1 | 0,02 | 4 | 2 | 0,03 | 4 |

| Chỗ lõm và vết khía không có vật liệu đắp lên trên mép ngoài và các mặt mút | 1 | 0,25 | 2 | 2 | 0,25 | 6 | 2 | 0,25 | 8 |

| Khuyết tật do mài | 2 | 0,01 | 1 | 3 | 0,02 | 1 | 4 | 0,03 | 1 |

| Vết cháy hoặc vật liệu đắp lên trên mép vát trong | Cho phép với điều kiện là vật liệu đắp lên không vi phạm vào đường kính trong (d2) và không sắc nhọn | ||||||||

| Vết thử độ cứng | Không cho phép | ||||||||

| Biến đổi nhìn thấy được của bề mặt, vết dụng cụ, vết xước | Cho phép với điều kiện là chi tiết gia công tuân theo các đặc tính qui định của bề mặt | ||||||||

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] JIS G 4052 : 1979, Structural steels with Specified Hardenability Bands (Thép kết cấu có dải độ cứng qui định).

[2] EN 10084 : 1998, Case hardening steels – Technical delivery conditions (Thép thấm các bon - Điều kiện kỹ thuật xuất xưởng).

[3] EN 10085 : 2001, Nitriding steels – Technical delivery conditions (Thép thấm nitơ - Điều kiện kỹ thuật xuất xưởng).

[4] SAE J 403 : 2001, Chemical Compositions of SAE Carbon Steels (Thành phần hóa học của thép các bon SAE).

[5] SAE J 404 : 2000, Chemical Compositions of SAE Alloy Steels (Thành phần hóa học của thép hợp kim SAE).

1) Sẽ ban hành

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 1724-1:2007 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 1724-1:2007 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 1724-1:2007 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 1724-1:2007 DOC (Bản Word)