- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn xây dựng TCXD 170:1989 Yêu cầu kỹ thuật gia công, lắp ráp kết cấu thép

| Số hiệu: | TCXD 170:1989 | Loại văn bản: | Tiêu chuẩn XDVN |

| Cơ quan ban hành: | Đang cập nhật | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1989 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN XDVN TCXD 170:1989

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

TIÊU CHUẨN XÂY DỰNG VIỆT NAM

TCXD 170:1989

NHÓM H

KẾT CẤU THÉP - GIA CÔNG, LẮP RÁP VÀ NGHIỆM THU -

YÊU CẦU KĨ THUẬT

Steel structures - Fabncation , assembly, check and acceptance -

Techmcal requirements

Tiêu chuẩn này quy định các yêu cầu về gia công, lắp ráp, nghiệm thu kết cấu thép của nhà và công trlnh công nghiệp.

Tiêu chuẩn này áp dụng cho các loại kết cấu làm bằng thép các bon và thép hợp kim thấp từ loại C38/23 đến loại C60/45. Tiêu chuẩn này không áp dụng các kết cấu được liên kết bằng đinh tán, không áp dụng cho các kết cấu làm bằng thép loại C60/45 chịu tải trọng động và rung.

1. Nguyên tắc chung

1.1. Kết cấu thép phải được gia công và lắp ráp theo bản vẽ kết cấu và bản vẽ chi tiết kết cấu.

1.2. Khi gia công, lắp ráp nên dùng phương pháp cơ giới, phương pháp tổ hợp khối lớn, phù hợp với biện pháp thi công và sơ đồ công nghệ.

1.3. Trong quá trình gia công, lắp ráp, nghiệm thu phải tiến hành kiểm tra việc thực hiện các sơ đồ công nghệ và biện pháp thi công. Kết quả kiểm tra phải ghi vào nhật kí công trình.

Vật liệu dùng cho gia công và lắp ráp phải có chất lượng và số hiệu phù hợp với yêu cầu thiết kế.

1.4. Đối với các kết cấu cụ thể, ngoài các quy định chung của tiêu chuẩn này còn phải tuân theo các quy định riêng dành cho các kết cấu đó.

2. Gia công .

2.1. Yêu cầu về thép và vật liệu hàn.

2.1.1. Tất cả thép phải được kiểm tra đạt các tiêu chuẩn hoặc điều kiện kĩ thuật.

Thép phải được nắn thẳng, xếp loại, ghi mác và sắp xếp theo tiết diện.

Trước khi đem sử dụng, thép cần phải làm sạch gỉ, sạch vết dầu mỡ và các tạp chất khác. .

2.1.2. Thép phải được xếp thành đống chắc chắn trong nhà có mái che. Trường hợp phải để ngoài trời thi phải xếp nghiêng cho ráo nước. Xếp các tấm thép kê lót phải được tạo góc lượn tránh tắc đọng nước.

Khi vận chuyển thép, phải có bộ gá để thép không bị biến dạng

2.1.3. Que hàn, dây hàn, thuốc hàn phải xếp theo lô, theo số hiệu và phải để ở nơi khô ráo. Riêng thuốc hàn phải bảo quản trong thùng kín.

Trước khi sử dụng, phải kiểm tra chất lượng que hàn, dây hàn và thuốc hàn tương ứng với quy định trong các tiêu chuẩn hoặc điều kiện kĩ thuật.

Que hàn, dây hàn và thuốc hàn phải sấy khô theo chế độ thích hợp cho từng loại.

Lượng que hàn và thuốc hàn đã sấy khô lấy ở tủ sấy ra được dùng trong một ca. Riêng C60/45 được dùng trong hai giờ.

2.2. Đo đạc, nắn và uốn thép.

2.2.1. Đo đạc thép phải dùng thước cuộn hoặc thước lá kim loại có độ chính xác cấp 2 theo TCVN 4111 : 1985 (Dụng cụ do độ dài và góc. Ghi nhãn, bao gói, vận chuyển và bảo quản) . Cần chú ý tới lượng dư đo gia công cơ khí và co ngót khi hàn.

2.2.2. Nắn và uốn thép cần tránh tạo vết xước, vết lõm và các khuyết tật khác trên bề mặt .

Trước khi uốn, các chi tiết thép cần được bào nhẵn mép, ba via và các đường cong giao nhau.

2.2.3. Nắn và uốn nguội thép phải đảm bảo bán kính cong và độ võng f của các chi tiết theo quy định của bảng 1 .

2.2.4. Nắn và uốn các chi tiết làm bằng các loại thép sau đây chỉ được tiến hành ở trạng thái nóng.

a) Loại C46/39, C44/29 và 38/23 ở nhiệt độ từ 900 đến 1000oC.

b) Loại C52/40 và C60/45 ở nhiệt độ từ 900 đến 950oC.

Khi nhiệt độ hạ xuống dưới 700oC phải ngừng gia công thép. Sau gia công, thép phải được nguội dần sao cho chi tiết không bị tôi, cong vênh hoặc rạn nứt. Tuyệt đối không dùng hàn đắp hồ quang để gia nhiệt khi nắn và uốn thép.

2.2.5. Khi uốn thép, đường kính búa uốn được quy định:

a) Không nhỏ hơn 1,2 bề dày chi tiết làm bằng thép các bon chịu tải trọng tĩnh;

b) Không nhỏ hơn 2,5 bề dầy chi tiết làm bằng thép các bon chịu tải trọng động.

Đối với thép hợp kim thấp, đường kính đầu búa uốn phải tăng 50% so với thép các bon. Riêng thép hợp kim C60/45 thì đường kính búa uốn không nhỏ hơn 3 lần bề dày chi tiết và phải làm nhẵn các mép trước khi uốn.

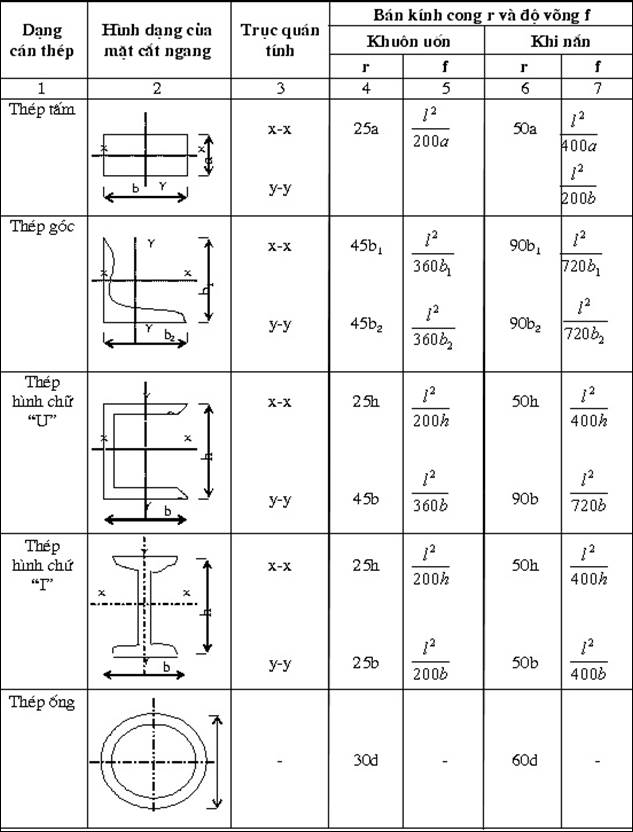

Bảng 1- Bán kính cong và độ võng yêu cầu khi nắn và uốn các chi tiết thép

Trong đó: l - Chiều dài phần uốn cong;

S- Bề dày thép;

b-h- Chiều rộng và chiều cao của tiết diện;

d- Đường kính ống.

Chú thích :

1) Đối với thép tấm cho phép dùng mỏ hàn hơi gia nhiệt để nắn.

2) Bđn kính cong nhỏ nhất khi uốn chi tiết chịu tải trọng tính, có thể bằng 12,5

3) Công thức tính dộ võng được áp dụng khi chiều dài cung không vượt quá 1,5 S.

2.3. Cắt và gia công mép

2.3.1. Phải dùng phương pháp gia công cơ khí (bào, phay, mài) để gia công mép chi tiết các loại thép sau:

a) Tất cả các loại thép sau khi cắt bằng hồ quang không khí

b) Thép loại C52/40 và loại có cường độ nhỏ hơn, thép gia công nhiệt (các loại thép này chưa qua hàn hoặc hàn không nóng chảy hoàn toàn) sau khi cất bằng ôxy thủ công.

Riêng loại thép C60/45, chỉ được dùng phương pháp bào hoặc phay để gia công mép.

2.3.2. Gia công cơ khí phải thực hiện tới độ sâu không nhỏ hơn 2mm để loại trừ hết các khuyết tật bề mặt, các vết xước hoặc vết nứt ở các mép chi tiết. Khi gia công bằng máy mài tròn, phải mài dọc mép chi tiết.

2.3.3. Mép các chi tiết sau khi cắt bằng dao cắt cũng phải qua gia công cơ khí tương ứng với các mục 2.3.1, 2.3.2. Mép sau khi cắt bằng dao cắt phải nhẵn, không có rìa xờm vượt quá 0,3 mm và không có các vết nứt.

2.3.4. Mép các chi tiết sau khi gia công phải nhẵn, độ gồ ghề. không quá 0,3mm. Riêng đối với thép loại C 38/23 cho phép tới 1 mm .

2.3.5. Độ sai lệch về kích thước và hình dạng của các mép chi tiết gia công phải tuân theo sự sai lệch cho phép của các bản vẽ chi tiết kết cấu hoặc TCVN 1691 : 1975 (mỗi hàn hồ quang điện bằng tay. Kiểu, kích thước cơ bản) và bảng 5 của tiêu chuẩn này.

2.4. Tổ hợp.

2.4.1. Chỉ cho phép tổ hợp kết cấu khi các chi tiết và các phần tử kết cấu đã được nắn sửa, làm sạch gỉ, dầu mỡ và các chất bẩn khác.

Không được làm thay đổi hình dạng của kết cấu và các chi tiết khi tổ hợp nếu không được đề cập tới trong biện pháp thi công.

Không được làm thay đổi hình dạng của kết cấu và các chi tiết khi lật và vận chuyển.

Không được dịch chuyển và lật các kết cấu lớn, nặng khi chúng mới được hàn dính, chưa có bộ gá chống biến dạng.

Các phần tử kết cấu khi tổ hợp xong và đã được kiểm tra nhưng chưa kết thúc hàn trong vòng 24 giờ thì phải được kiểm tra lại.

2.4.2. Khi hàn đính, chỉ. cần mối hàn có tiết diện tối thiểu, để khi hàn chính mối hàn này sẽ làm nóng chảy mối hàn chính.

Chiều dài mối hàn dính đối với kết cấu thép loại C52/40 và thép có cường độ nhỏ hơn, quy định không nhỏ hơn 50mm, khoảng cách giữa 2 mối hàn này không lớn hơn 500mm, đối với thép loại C60/45, chiều dài không nhỏ hơn 100mm, khoảng cách giữa 2 mối hàn này không quá 400 mm và chiều cao không lớn hơn 0,5 lần chiều cao mối hàn theo thiết kế.

Mối hàn đính phải do các thợ hàn có đủ các các điều kiện nêu ở điều 2.5.3 và phải hàn bằng vật liệu hàn có chất lượng như chất lượng của mối hàn chính.

Chú thích:

1) Các chi tiết làm bằng thép loại C52/40 và loại có cường độ nhỏ hơn, cho phép hàn đính ở ngoài đường hàn thiết kế để kẹp giữ tạm chi tiết này trong khi gia công (khoan, uốn...). Sau khi hàn xong cần tẩy bỏ và làm sạch chỗ hàn đó trên kết cđú.

2) Đối với liên kết hàn tự dộng, hoặc nứa tự dộng, cho phép hàn dính bằng que hàn có độ bền đảm bảo được yêu cầu nêu tại diều 2.5.1 , 2.5.12.

2.4.3. Dạng mép vát, kích thước khe hở của các chi tiết và của bản nối công nghệ (nếu có) theo TCVN 1691 : 1975 (mối hàn hồ quang điện bằng tay. Kiểu kích thước cơ bản), riêng thép loại C60/45 theo chỉ dẫn của bản vẽ kết cấu.

Những chỗ ba via và chỗ gồ ghề cản trở việc lắp ghép các chi tiết phải được tẩy phẳng bằng máy mài tròn trước khi tổ hợp.

2.4.4. Khi tổ' hợp bằng bu lông cần phải xiết chặt các bu lông và làm trùng các lỗ còn lại bằng những chốt tổ hợp.

Độ khít khi xiết chặt bu lông được kiểm tra bằng que dò có bề dày 0,3mm, que này không làm được sâu quá 20 mm vào khe hở giữa các chi tiết hoặc bầng cách gõ búa vào bu lông mà bu lông không rung rinh hoặc dịch chuyển.

Đối với liên kết có yêu cầu độ khít cao thi khe hở giữa các chi tiết không được lớn hơn 0,3mm và que dò không lùa được vào khe hở giữa các chi tiết này.

Đối với những thép góc cặp đôi nằm trong cùng một mặt phầng, gờ cạnh của chúng không được lệch nhau quá 0,5mm ở chỗ gá, kẹp và ở các mặt củ.a kết cấu, còn các chỗ khác không quá lắm.

2.4.5. Khi tổ hợp tổng thể kết cấu có thể liên kết toàn bộ các phần tử hoặc liên kết riêng biệt từng phần của kết cấu. Trong quá trình tổ hợp tổng thể cần điều chỉnh toàn bộ liên kết kể cả việc khoét rộng các lỗ lắp ráp và đặt các dụng cụ định vị.

Phải ghi rõ mã hiệu và vạch đường trục trên tất cả các phần tử kết cấu.

Khi tổ hợp tổng thể vỏ bao che của kết cấu tấm phải tiến hành đồng thời 3 đoạn vành trở lên.

2.4.6. Kết cấu đầu tiên và kết cấu thứ 10 tiếp theo của kết cấu cùng loại được gia công trên 01 bệ gá lấp, phải được lắp thử phù hợp với bản vẽ chi tiết kết cấu.

Khi lắp thử, phải lắp toàn bộ các chi tiết và phần tử của kết cấu với số bu lông và chốt không vượt quá 30% tổng số lỗ trong nhóm, riêng số chốt không nhiều quá 3 chiếc. .

Chú thích : Chu kì lắp thử có thể khác với quy định trên và tuỳ thuộc sự tính toán trước trong thiết kế.

2.5. Hàn

2.5.1. Khi hàn kết cấu nên sử dụng các phương pháp tự động và nửa tự động có năng suất cao, tuân thủ quy trlnh công nghệ, nhằm đảm bảo các yêu cầu về kích thước hình học và cơ tính của mối hàn.

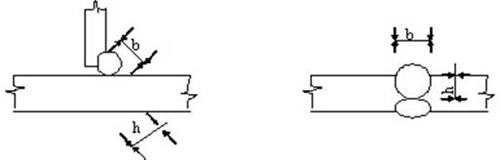

2.5.2. Khi hàn phải chọn chế độ ổn định. Chế độ hàn phải chọn sao cho đảm bảo được hệ số ngấu jn (là tỉ số giữa chiều rộng b và chiều sâu ngấu h của mối hàn) không nhỏ hơn 1,3 đối với mối hàn góc (hình l.a) và không nhỏ hơn 1,5 đối với mối hàn giáp mép một lớp (hình 1.b)

Hình 1: Dạng ngấu của mối hàn:

a - Hàn góc ; .

b - Hàn giáp mép một lớp.

2.5.3. Thợ hàn hồ quang tay - phải có bằng hàn hợp cách. Thợ hàn tự động và nửa tự động phải được học về hàn tự động và phải được cấp bằng tương ứng.

2.5.4. Cần ghi rõ số hiệu của mỗi thợ hàn ở gần mối hàn, khoảng cách không gần hơn 4cm kể từ mép mối hàn.

2.5.5. Trước khi đem tổ hợp, chi tiết phải được làn sạch hơi ấm, dầu mỡ và các chất bẩn khác (ở bề mặt những chỗ sẽ hàn) với bề rộng không nhỏ hơn 20 mm.

2.5.6. Phải kiểm tra việc tổ hợp kết cấu trước khi đem hàn. Chỉ được phép hàn các lớp tiếp theo (ở mối hàn nhiều lớp) sau khi làm sạch xỉ, bẩn và kim loại bắn tóe của mối hàn đính, lớp lót và lớp trước. Những đoạn của các lớp hàn có rỗ khí, nứt, hố lõm phải được tẩy hết trước khi hàn lớp tiếp theo.

2.5.7. Để hàn ngấu hoàn toàn, khi hàn hai mặt của mối hàn chữ “T”, mối hàn góc và mối hàn giáp mép phải tẩy hết xỉ và các khuyết tật (nếu có) ở góc mối hàn mặt trước, trước khi hàn mặt sau.

Khi hàn tiếp mối hàn bị buộc phải ngừng hàn giữa chừng, nên đánh sạch xỉ, kim loại bắn tóe... ớ cuối đường hàn (kể cả xỉ ớ miệng hàn) một đoạn dài 20mm. Đoạn hàn tiếp, phải hàn phủ lên đoạn đã được làm sạch.

2.5.8. Bề mặt các chi tiết hàn và nơi làm việc của thợ hàn phải được che mưa, gió mạnh và gió lùa.

2.5.9. Kích thước của mối hàn theo quy định của thiết kế nhưng không được vượt quá các trị số trong TCVN 1691 : 1975 (mối hàn hồ quang điện bằng tay. Kiểu, kích thước cơ bản), riêng đối với kết cấu làm bằng thép loại C60/45, kích thước mối hàn phải phù hợp với bản vẽ kết cấu. Kích thước mối hàn góc phải đảm bảo được tiết diên làm việc của nó. Tiết diện này được xác định bằng cạnh mối hàn ghi trong bản vẽ kết cấu và khe hở lớn nhất cho phép theo tiêu chuẩn TCVN 1691 : 1975 (mối hàn hồ quang điện bằng tay. Kiểu, kích thước cơ bản).

Những chỗ cháy khuyết trên bề mặt chi tiết do hàn, phải được làm sạch bằng máy mài, với độ sâu không nhỏ hơn 0,5 mm. Chỗ khuyết sâu vào trong thép hàn không được lớn hơn 3% bề dày thép hàn.

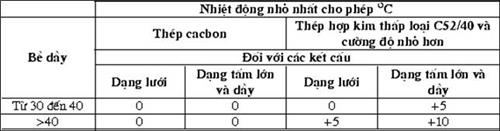

2.5.10. Thép loại C38/23 đến C52/40 khi hàn hồ quang tay nửa tự động ở nhiệt độ môi trường xung quanh thấp hơn nhiệt độ ghi trong bảng 2, cần phải đốt nóng trước tới 20oC với bề rộng 100mm ở mỗi bên đường hàn.

Bảng 2 - Nhiệt độ môi trường xung quanh cho phép không cần đốt nóng thép khi hàn

Khi hàn kết cấu lớn làm bằng thép tấm dày trên 20 mm phải áp dụng các phương pháp hàn bậc thang, hàn phá đoạn 2 phía để giảm tốc độ nguội cho mối hàn, hàn từ giữa đường hàn ra 2 phía (do hai thợ hàn đồng thời) .

Khi hàn thép loại C60/45 có bề dày trên 25mm, dù nhiệt độ môi trường là bao nhiêu, đều phải đốt nóng trước khi hàn.

2.5.11. Khi hàn tự động thép các bon và thép hợp kim thấp, với mọi bề dày, không cần đốt nóng trước nếu nhiệt độ môi trường lớn hơn 0oC.

2.5.12. Khi hàn xong, mối hàn phải được làm sạch xỉ và kim loại bắn tóe. Bộ phận gá lắp vào kết cấu bằng hàn dính (nếu có) phải được tẩy bỏ bằng các biện pháp không làm hỏng thép kết cấu. Các mối hàn chính này phải được tẩy cho bằng mặt thép và tẩy hết khuyết tật .

2.5.13. Các phương pháp kiểm tra chất lượng mối hàn kết cấu thép được ghi trong bảng 3.

Bảng 3 - Các phương pháp kiểm tra chất lượng mối hàn kết cấu thép

| Phương pháp kiềm tra | Dạng kết cấu |

| 1 | 2 |

| 1. Rà soát có hệ thống việc thực hiện quá trình công nghệ tổ hợp và hàn. | Tất cả các dạng kết cấu |

| 2. Quan sát bề ngoài và đo kích thước 100% mối hàn | Tất cả các dạng kết cấu |

| 3. Kiểm tra xác suất các mối hàn bằng siêu âm hoặc bằng tia phát xạ xuyên thấu. | Tất cả các dạng kết cấu, trừ những kết cấu ghi ở mục 6 trong bảng này. |

| 4. Thử nghiệm độ chắc đặc tất cả mối hàn bằng phương pháp tẩm dầu hỏa hoặc phủ nước xà phòng (khi có áp suất dư hoặc chân không) | Kết cấu làm bầng thép tấm dày tới 16mm, trong đó các mối hàn yêu cầu kín. |

| 5. Thử nghiệm độ chắc đặc và độ bền mối hàn bằng thủy lực hoặc khí nén. . | Các bể chứa, bình chứa và ống dẫn các dung môi dùng thử nghiệm và trị số áp. lực theo chỉ dẫn của thiết kế. |

| 6. Kiểm tra bầng phương pháp không phá hỏng liên kết. | Dạng kết cấu, phương pháp và mức kiểm tra do thiết kế quy định. |

| 7. Thử nghiệm cơ tính trên các mẫu kiểm tra | Dạng kết cấu phương pháp kiểm tra do thiết kế quy định. |

| 8. Quan sát kim tương mối hàn | Dạng kết cấu, phương pháp và mức kiểm tra do thiết kế quy đinh. |

2.5.14. Kiểm tra hình dạng bên ngoài mối hàn cần thỏa mãn các yêu cầu sau:

a) Bề mặt nhắn, đều đặn (không chảy tràn, chảy chân, co hẹp, ngắt quãng) , không chuyển tiếp đột ngột từ bề mặt mối hàn sang bề mặt thép cơ bản. Trong kết cấu chịu tải trọng động, bề mặt mối hàn ghe cũng phải đảm bảo chuyển tiếp đều đặn sang bề mặt thép cơ bản;

b) Kim loại mối hàn phải chắc đặc, không có vết nứt và không có khuyết tật vượt quá giới hạn cho phép ghi ở điều 2.5.16;

c) Cho phép khuyết chân mối hàn với độ sâu không quá 0,5 mm khi thép có bề dày từ 4 đến 10 cm và không quá 1mm khi thép dày trên 10 mm.

d) Miệng hàn phải được hàn đắp dày.

2.5.15. Những chỗ có mối hàn giao nhau và những chỗ có dấu hiệu khuyết tật phải kiểm tra lựa chọn theo mục 3 của bảng 3. Nếu kiểm tra phát hiện mối hàn không đạt yêu cầu phải kiểm tra tiếp để phát hiện giới hạn của phạm vi khuyết tật. Sau đó tẩy bỏ khuyết tật, hàn đắp và kiểm tra lại.

2.5.16. Kiểm tra độ kín mối hàn bằng dầu hỏa được quy định như sau:

- Tẩm dầu một mặt mối hàn, số lần tẩm không ít hơn 2, khoảng thời gian giữa hai lần tẩm là 10 phút;

- Quét nước phấn hoặc nước cao lanh ở mặt mối hàn không tẩm dầu và để yên trong thời gian 4 giờ .

Nếu mối hàn kín thì trên mặt được quét nước phấn hay nước cao lanh không xuất hiện vết dầu loang.

2.5.17. Kiểm tra độ chắc đặc mối hàn bằng nước xà phòng. Nếu sau khi bơm khí nén (phía bên kia) hoặc hút chân không mà không thấy xuất hiện bọt khí xà phòng thì mối hàn có độ đặc chắc tất .

2.5.18. Cho phép tồn tại những khuyết tật trong mối hàn như sau:

a) Không ngấu theo tiết diện ngang của mối hàn hai mặt. ở độ sâu không quá 5% bẻ dày thép, nhưng không lớn hơn 2mm, với đoạn dài không ngấu không quá 50mm, khoảng cách giữa hai khuyết tật này không nhỏ hơn 250mm và tổng chiều dài của chúng không lớn hơn 20mm trên 1m đường hàn;

b) Không ngấu ở góc mối hàn không có đệm lót . Ở độ sâu không quá 15% bề dày thép, nhưng không lớn hơn 3 mm;

c) Dạng xỉ đơn hoặc rỗ khí đơn, đường kính không lớn hơn bề dày thép, nhưng không lớn hơn 3mm;

d) Dạng xỉ dải hoặc rỗ khí dải dọc mối hàn tổng chiều dài không quá 200mm trên 1m đường hàn;

e) Dạng xỉ chùm và rỗ khí chùm, không quá 5 cm trên 1 đường hàn, đường kính của một khuyết tật không quá 1,5mm;

f) Tổng kích thước các khuyết tật (rỗ khí, không ngấu, và dạng xỉ nằm riêng biệt không thành dải) :

- Trong tiết diện mối hàn hai mặt, không quá 10% bề dày thép nhưng không lớn hơn 2mm;

- Trong tiết diện mối hàn một mặt, không quá 10% bề dày thép nhưng không lớn hơn 3 mm

2.5.19. Trong mối hàn góc và hàn giáp nối, cho phép tồn tại các khuyết tật rỗ khí và đọng xỉ sau:

a) Khi kết cấu chịu tải trọng .động và chịu lực kéo: không quá 4 khuyết tật (với đường kính không quá 1mm, với thép mỏng dưới 25mm hoặc không quá 4% bề dày, với thép dày trên 25 mm và khoảng cách giữa các khuyết tật không nhỏ hơn 50 mm) trên đoạn dài 400 mm;

c) Khi kết cấu chịu nén: không quá 6 khuyết tật (đường kính không lớn hơn 2mm và khoảng cách giữa chúng không nhỏ hơn 10 mm trên đoạn dài 400mm).

2.5.20. Khi kiểm tra xác suất, nếu phát hiện khuyết tật không cho phép, phải xác định giới hạn của nó bằng cách kiểm tra thêm ở gần nơi khuyết tật. Nếu kiểm tra thêm lại phát hiện thấy các khuyết tật khác không cho phép thi phải kiểm tra toàn bộ mối hàn.

2.5.21. Không cho phép có vết nứt trong mối hàn. Đoạn mối hàn có vết nứt phải được khoan chặn cách các đầu nứt 15mm bằng mũi khoan có đường kính từ 5 đến 8mm, sau đó gia công vát mép và hàn lại theo điều 2.5.24.

2.5.22. Các tấm làm mẫu thử nghiệm cơ tính phải được gia công bằng loại thép làm kết cấu và được hàn trong điều kiện như khi hàn kết cáu (cùng vị trí hàn, thợ, chế độ vật liệu và thiết bị hàn).

2.5.23. Kích thước tấm làm mẫu thử nghiệm, hình dạng, kích thước mẫu thử và phương pháp cắt mẫu phải theo quy định của các TCVN 197 : 1985 kim loại, phương pháp thử kéo) . TCVN 198 : 1985 (Kim loại, phương pháp thử uốn) TCVN 256 : 1983 (Kim loại, phương pháp thử độ cứng Brinen). TCVN 257 : 1985 (Kim loại, phương pháp thử độ cứng Rocven. Thang A,B,C) : TCVN 258 : 1985 (Kim loại, phương pháp thử độ cứng Vicke), và TCVN 312 : 1984 (Kim loại, phương pháp thử uốn và đập ở nhiệt độ thường) .

Hệ số mẫu thử nghiệm cơ lí quy định như sau:

a) Kéo tĩnh: mối hàn giáp mép - 2 mẫu, kim loại mối hàn giáp mép mối hàn góc và chữ "T" - mỗi loại 3 mẫu;

b) Độ dài va đập kim loại mối hàn giáp mép và khu vực lân cận mối hàn theo đường nóng chảy - mỗi loại 8 mẫu;

c) Uốn tĩnh mối hàn giáp mép - 2 mẫu;

d) Độ cứng: tất cả các mối hàn làm bằng thép hợp kim thấp loại C60/45 và thép loại có cường độ nhỏ hơn với số lượng không ít hơn 4 điểm ở kim loại mối hàn cũng như khu vực lân cận mối hàn trong 1 mẫu.

Các chỉ số quy định cơ tính của thép theo thiết kế.

Loại bỏ các mối hàn có kết quả kiểm tra không đạt yêu cầu. Khi đó chất lượng vật liệu hàn, chế độ và tay nghề thợ hàn phải được kiểm tra lại.

2.5.24. Mối hàn có khuyết tật phải được xử lí bằng các biện pháp sau: hàn đắp các đoạn mối hàn bị ngất quãng, miệng hàn bị lõm, các khuyết tật khác của mối hàn vượt quá quy định phải được tẩy bỏ với chiều dài bằng kích thước khuyết tật cộng thêm về mỗi phía 15mm và sau đó phải hàn đắp lại, những chỗ khuyết sâu vào thép vượt quá quy định phải tẩy sạch và hàn đắp, sau đó được tẩy lại để bảo đảm độ chuyển tiếp đều đặn từ kim loại đắp sang thép cơ bản.

Mối hàn hoặc đoạn mối hàn có khuyết tật sau khi xử lí cần phải được kiểm tra lại.

2.5.25. Kết cấu hàn có biến dạng dư vượt quá trị số cho trong bảng 8 phải được sửa chữa bằng các biện pháp nhiệt, cơ hoặc kết hợp giữa nhiệt và cơ cho phù hợp với điều từ 2.2.2 đến 2.2.5.

2.6. Gia công lỗ.

2.6.1. Tất cả các lỗ lắp ráp phải được gia công tại nhà máy theo đúng đường kính thiết kế, trừ những lỗ được bản vẽ kết cấu quy định cho phép gia công lỗ với đường kính nhỏ hơn, sau đó có thể khoan để mở rộng lỗ theo đúng đường kính thiết kế.

Cho phép dùng phương pháp đột để gia công lỗ có đường kính danh định từ 10 đến 25mm đối với thép loại C 60/45 có bề dày tới 10 mm.

2.6.2. Đường kính bu lông độ chính xác thấp, trung bình, đường kính bu lông cường độ cao và đường kính lỗ tương ứng được quy định trong bảng 4.

Đường kính lỗ bu lông độ chính xác cao, được quy định bằng đường kính thân bu lông và cho phép có độ sai lệch ghi trong bảng 5.

Bảng 4 - Quy định về đường kính bu lông và đường kính lỗ tương ứng

| Sản phẩm kim loại lỗ | Đường kinh lỗ theo thiết kế (mm) | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| - Thân bulông độ chính xác trung bình và thân bulông cường độ cao | - | 12 | (14) | - | 16 | - | 20 | - | (27) | 30 | 36 |

| - Lỗ bu lông cường độ thường | - - | (13) 15 | (15) - | - - | (17) 19 | - - | (21) 23 | (25) 28 | (25) - | (31) 33 | - 39 |

| - Lỗ bu lông cường độ cao | - - - | - - - | - - - | - - - | - - - | - - - | 21 23 25 | 25 28 30 | - - - | 31 33 35 | - - - |

Chú thích : Các số nằm trong ngoặc đơn (.....) quy định cho trụ đỡ đường dây tải điện.

Bảng 5 - Sai lệch cho phép về đường kính lỗ bu lông độ chính xác cao

| Đường kính danh định lỗ, mm | Sai lệch cho phép, mm |

| Lớn hơn 12 đến 18 Lớn hơn 18 đến 30 Lớn hơn 30 đến 39 | + 0,24;0 + 0,28;0 + 0,34;0 |

2.6.3. Khoan hoặc khoét rộng các lỗ lắp ráp chỉ được tiến hành sau khi đã kẹp chặt hoặc đã hàn các phần tử kết cấu.

Cho phép khoan lỗ lắp ráp ở các chi tiết tổ hợp và ở các nhánh khi các phần tử kết cấu được tổ hợp trên bệ.

Chỉ tiến hành khoét rộng lỗ sau khi đã tổ hợp xong và kiểm tra xong kích thước.

2.6.4. Chất lượng và độ sai lệch kích thước lỗ bu lông độ chính xác thấp, trung bình và lỗ bu lông cường độ cao phải thỏa mãn các yêu cầu ghi trong bảng 6.

Bảng 6 .Chất lượng và độ sai lệch cho phép về lỗ bu lông độ chính xác thấp, trung bình và lỗ bu lông cường độ cao

| Tên gọi các sai lệch | Đường kính lỗ (mm) | Sai lệch cho phép (mm) | Số lượng sai lệch cho phép mỗi nhóm | |

| Thép các bon | Từ thép loại C60/45 thép hợp kim thấpcó cường độ nhỏ hơn | |||

| 1. Sai lệch đường kính và độ ô van của bu lông | 17 | Từ 0 đến + 0, 61 Từ 0 đến 1,5 | Không hạn chế | Không hạn chế |

| 2. Sứt mẻ lỗ với kích thước lớn hơn 1mm và nứt ở mép lỗ | - | - | - | Không hạn chế |

| 3. Độ không trùng khít các lỗ khi lắp các chi tiết thành cụm nhỏ hơn lmm | - | - | Đến 50% | Đến 50% |

| Từ 1 đến 1,5mm | - | - | Đến 10% | Đến 10% |

| 4. Sai lệch độ khoét sâu | - | - | Không hạn chế | Không hạn chế |

2.6.5. Các lỗ gia công tại nhà máy dùng cho. bu lông độ chính xác thấp, trung binh và lỗ bu lông cường độ cao phải đảm bảo các yêu cầu tổ hợp kết cấu sau đây:

a) Ca líp đường kính phải nhỏ hơn đường kính danh định của lỗ 1,5mm và phải đút lọt 75% số lỗ. Nếu ít hơn 75% thì phải tổ hợp và kiểm tra lại;

b) Sau khi tổ hợp lại, nếu số lỗ đút lọt vẫn ít hơn 75% thì cho phép khoét lỗ rộng với đường kính lớn hơn, sau đó kiểm tra lại độ bền của liên kết bằng tính toán.

2.6.6. Chất lượng và vị trí các lỗ lắp ráp phải thỏa mãn các yêu cầu sau:

- Phải có trên 85% ca líp đường kính xỏ qua được các lỗ lắp ráp. Nếu dưới 85% hoặc không thỏa mãn các yêu cầu ghi trong bảng 6 thì phải kiểm tra lại việc tổ hợp các phần tử kết cấu. Sau kiểm tra mà chất lượng vẫn không đáp ứng được yêu cầu thì phải sửa chữa bệ gia công lỗ lắp ráp, hàn kết cấu gia công trên bệ đó phải được tổ hợp tổng thể lại để sửa chỗ sai hỏng. Những kết cấu có lỗ lấp ráp đã được sửa chữa phải có kí hiệu riêng.

- Tiến hành kiểm tra song song khoảng cách các lỗ của một số mặt lấp ráp bằng giá tổ hợp, bằng thiết bị gá lắp hoặc bằng bộ cữ mẫu đặc biệt.

2.6.7. Việc nghiên cứu các lỗ khoan khoét rộng phải tiến hành trước khi tháo dỡ kết cấu tổ hợp tổng thể .

Phải tẩy sạch các ba via ở các mép lỗ.

2.7. Sơn lót, sơn phủ, đánh dấu, nghiệm thu và giao hàng.

2.7.1. Toàn bộ kết cấu thép phải được sơn lót và sơn phủ tại xí nghiệp gia công theo chỉ dẫn của thiết kế.

2.7.2. Khi sơn lót và sơn phủ phải tuân theo các điều kiện sau :

a) Trước khi sơn lót phải làm sạch các vết bẩn và dầu mỡ trên kết cấu;

b) Chỉ tiến hành sơn lót sau khi đã kiểm tra độ sạch của kết cấu. Chỉ được sơn phủ sau khi đã kiểm tra chất lượng sơn lót. Khi sơn phải tuân theo chỉ dẫn kĩ thuật về sơn; .

c) Không được sơn lót và sơn phủ với bề rộng 180 mm về hai phía đường hàn ở những vị trí có mối hàn lắp ráp, ở những vị trí có ghi trong bản vẽ và ở những bề mặt lắp ráp bu lông cường độ cao;

d) Sơn lót và sơn phủ phải tiến hành khi nhiệt độ không khí khòng thấp hơn + 5oC;

e) Những phần kết cấu thép có đổ bê tông thi không sơn mà được quét một lớp vữa xi măng mỏng;

f) Những kết cấu cuộn được phải sơn lót ngay tại nơi gia công bàng loại sơn chống khô ;

g) Phải sơn lót và sơn phủ với các lớp mỏng, phẳng, không bị chảy và không để sót. Bề dày các lớp sơn được xác định theo chỉ dẫn kĩ thuật về sơn;

h) Khi sơn bằng máy thì khí nén phải được làm sạch dấu, bụi và hơi ẩm.

Chú thích :

1) Nếu nơi gia công kết cấu có nhiệt độ thấp dưới + 5oC thì cho phép sơn lót và sơn phủ tại nơi lắp ráp có nhiệt độ cao hơn.

2) Tại những đế cột không đố bê tông có thể sơn lót và sơn phủ.

2.7.3. Các kết cấu đã gia công xong phải ghi số hiệu cho phù hợp bản vẽ kết cấu chi tiết.

2.7.4. Các kết cấu đã gia công xong phải được xí nghiệp gia công kiểm tra trước khi sơn lót sau khi sơn lót và sơn phủ, phải được kiểm tra nghiệm thu chất lượng sơn.

2.7.5. Sai lệch kích thước các phần tử kết cấu và toàn kết cấu so với thiết kế không được vượt quá các trị số đã cho ở bảng 7 và bảng 8 của tiêu chuẩn này.

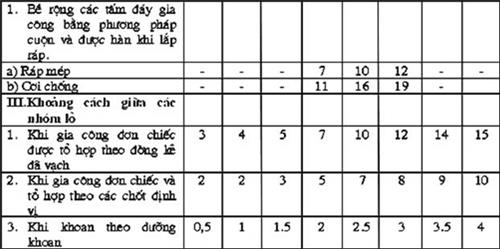

Bảng 7- Sai lệch cho phép về kích thước dài các chi tiết kết cấu

Chú thích :

1) Kích thước ở mục I.1.c,d;I.2.a;II.4.a;II.5.a;III phải đo bằng thước cuộn có độ chính xác cấp 2. Kích thước ở mục khác phải đo bằng bằng thước cuộn có độ chính xác cấp 3.

2) Đối với các mép trống ở mục I.1.a-d, cho phép sai lệch kích thước +5mm

2.7.6. Xí nghiệp gia công phải cấp chứng chỉ cho kết cấu khi hoàn thành toàn bộ hay một bộ phận riêng biệt của hợp đồng gia công.

2.7.7. Khi vận chuyển, phần kết cấu nhô ra phải được kẹp chặt, còn những vị trí sẽ hàn lắp ráp thì phải được bảo vệ để không bị gỉ.

2.7.8. Các mép đầu mút chi tiết được gia công bằng phay và các bề mặt làm việc của khớp và gối xoay phải được bôi dầu mỡ. Ngoài ra các lỗ dùng cho khớp xoay cũng phải được bảo vệ không bị han gỉ bằng các nút gỗ.

2.7.9. Treo buộc; vận chuyển trong nhà máy và bốc dỡ các phần tử kết cấu thành phẩm phải thực hiện sao cho kết cấu hoặc chi tiết không bị biến dạng dư và xây xước. Không được treo buộc bằng xích trực tiếp lên bề mặt các chi tiết. Các chi tiết nhỏ cùng loại (giằng, chống … ) phải được xếp buộc thành bó khi bốc dỡ chúng.

Bảng 8 – Sai lệch cho phép về hình dạng các chi tiết kết cấu

Chú thích :

1) Các trị số có dầu (*) tương ứng với khe hở cho phép theo TCVN - 75 (mối hàn hồ quang điện bằng tay. Kiểu kích thước cơ bản nhưng không lớn hơn trị số ghi trong bảng 8 của tiêu chuẩn này.

2) Khe hở giữa bề mặt phay và cạnh của thước thép không được lớn hơn 0,3mm.

3. Lắp ráp kết cấu thép .

3.1. Chỉ dẫn chung

3.1.1. Lắp ráp kết cấu thép cần phải theo đúng thiết kế.

3.1.2. Công việc thi công lắp ráp tiếp theo chỉ được phép tiến hành sau khi đã làm xong mọi việc tổ hợp, hàn và lắp bu lông.

3.1.3. Quá trình lắp ráp kết cấu thép nên được cơ giới hóa, như vận chuyển, tổ hợp khuyếch đại và lắp đặt

3.1.4. Hướng dẫn lắp ráp phải do người được phép thi công lắp ráp đảm nhiệm.

3.1.5. Phương pháp lắp ráp chủ yếu nên lắp ráp theo lốc lớn (kể cả phương pháp lắp ráp dây chuyền), phương pháp này không chỉ dành riêng cho kết cấu thép và áp dụng cho cả lắp ráp các phần khác của nhà và công trình.

3.1.6. Trong lắp ráp, tất cả các công việc cắt, nắn, uốn, tổ hợp khuếch đại, hàn, tạo lỗ phải tuân theo các quy định của tiêu chuẩn này.

3.1.7.Trong quá trình thi công, phải ghì nhật kí công việc lắp ráp, hàn và lắp bu lông cường độ cao.

3.2. Công tác chuẩn bị và các yêu cầu về móng.

3.2.1. Chuẩn bị cần thiết cho công tác lắp ráp (dựng nhà tạm, công trình phụ, lắp đạt đường ray, đường ô tô, đường cho cầu, đường diện, mặt bằng lắp ráp...) phải được tiến hành trước khi lắp ráp và theo đúng các yêu cầu về tổ chức thi công.

Các thiết bị lắp ráp phải được tập kết và vận hành thử trước khi lắp ráp.

3.2.2. Chỉ cho phép bắt dầu thi công lắp ráp sau khi đã chuẩn bị xong mặt bằng và vị trí các gối tựa kết cấu thép của toàn bộ công trình hay từng phần kết cấu riêng biệt theo biện pháp thi công đã được duyệt.

3.2.3. Số hiệu trục định vị lắp ráp được ghi ở phía ngoài đường biên của trục gối kết cấu Sự phân bố các trục định vị và các mốc chuẩn bị phải được tiến hành theo đúng yêu cầu trắc đạc trong xây dựng.

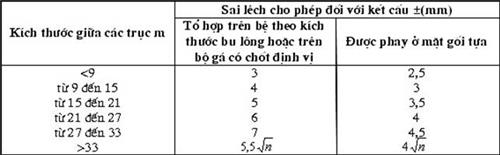

3.2.4. Sai lệch vị trí các trục định vị của móng và vị trí của các trụ đỡ khác so với kích thước thiết kế được quy định trong bảng 9.

Bảng 9 - Sai lệch cho phép trục định vị móng và trụ đỡ

Chú thích : n - số lần do bằng thước dây dài 20m, n = 1/20

1 - khoảng cách giữa các trục.

3.2.5. Các chi tiết đặt sẵn và các bu lông neo dùng để kẹp chặt và lắp ráp kết cấu phải được đặt và đổ bê tông đồng thời với việc làm móng.

3.2.6. Việc dựng cột trên móng thực hiện như sau:

a) Trước khi dựng loại cột đã phay ở mặt gối tựa phải lắp đặt, căn chỉnh và trám vữa xi măng cho tấm gối.

b) Đối với các loại cột đã phay ở mặt gối tựa, có thể dựng ngay cột trên mặt móng mà không cần trám vữa xi măng nếu đã đạt đến cao trình thiết kế chân cột;

c) Đối với các loại cột khác, trước khi dựng, phải lắp đặt, căn chỉnh, chi tiết gối đỡ (đặt sẵn trong móng) và trám vữa xi măng.

3.2.7. Sai lệch mặt móng, tấm gối, trụ đỡ kết cấu và vị trí bu lông neo không được vượt quá giá trị ghi trong bảng 10.

3.2.8. Trong quá trình lắp ráp phải bảo vệ các bước ren của bu lông neo không bị gỉ và hư hỏng.

3.2.9. Việc gắn chặt móng với phần gối của kết cấu bằng vữa xi măng chỉ cần tiến hành sau khi được đơn vị lắp ráp cho phép.

3.3. Bảo quản và chuyển giao kết cấu

3.3.1. Toàn bộ kết cấu để ở kho phải được :

a) Phân loại theo hạng mục công trình, theo chủng loại mác thép và theo thứ tự lắp ráp;

b) Kiểm tra lại (nếu có hư hỏng thì phải sửa chữa);

c) Chuẩn bị sẵn sàng để lắp ráp làm sạch' gĩ, hơi ẩm, bôi mỡ vào những phần gối đỡ vạch các đường trục trên các phần tử kết cấu đánh cấu trọng tâm và vị trị treo buộc.

Bảng 10 - Sai lệch cho phép mặt móng, tấm gối,trụ đỡ kết cấu và vị trí bu lông neo

| Sai lệch | Trị số sai lệch cho phép |

| Mặt phẳng trên của gối (theo điều 3.2.6.a) a) Theo chiều cao b) Theo độ nghiêng Bề mặt móng (theo điều 2.6.b và độ cao các chi tiết gối theo điều 3.2.6.c) a) Theo chiều cao. b) Theo độ nghiêng Xê dịch vi trí bu lông neo khi: a) Bu lông ở trong đường biên của gối đỡ kết cấu b) Bu lông neo ở ngoài đường biên của gối đỡ kết cấu Sai lệch độ cao tính tới đầu mút của bu lông neo Sai lệch chiều dài đoạn ren của bu lông neo |

± 1,5 mm 1/1500

± 5 1/1000

5 mm 10 mm +20; -0 mm + 30; -0 mm |

3.3.2. Bốc dỡ, bảo quản và vận chuyển kết cấu phải tránh gây hư hỏng kết cấu và lớp sơn. Không được quăng ném kết cấu khi bốc dỡ.

3.3.3. Xếp đặt kết cấu vào kho hoặc lên phương tiện vận chuyền.

a)Phải bảo đảm chắc chắn trên các tấm kê lót. Khoảng cách giữa các tấm kê lót phải đảm bảo không gây biến dạng dư cho kết cấu. Trong các đống xếp nhiều tầng, giữa các phần tử kết cấu phải dùng các tấm để ngăn và kê theo tầng và theo phương đứng;

b) Các dàn, dầm và thép đã được uốn phải được bảo quản ở vị trí thắng đứng.

c) Không được đặt kết cấu sát mặt đất;

d) Không để đọng nước trên kết cấu;

3.3.4. Nếu kết cấu có chỗ hư hỏng cần được gia cường hoặc thay thế bằng chi tiết mới phải được sự thỏa thuận với thiết kế.

3.3.5. Kết cấu khi lắp ráp phải sạch gi, hơi ẩm, mỡ, sơn và các tạp chất phi kim loại khác. Nếu kết cấu làm sạch bằng cách phun cát thì phải tẩy sạch hết lớp bị ôxy hóa và các bề mặt tiếp nối khi lắp ráp , phải kiềm tra độ sạch trước khi lắp ráp kết cấu.

3.4. Lắp đặt kết cấu và tổ hợp các liên kết lắp ráp .

3.4.1. Khi lắp ráp kết cấu đảm bảo:

a) Tính ổn định và bất biến của các phần đã lấp ráp trong các giai đoạn lắp ráp;

b) Tính ổn định và độ bền của kết cấu dưới tác dụng của tải trọng lấp ráp;

c) An toàn trong quá trình lắp ráp.

Khi lắp ráp các phần của nhà hoặc công trình phải bắt đầu từ tấm panen giằng hoặc từ các thanh giằng ổn định.

3.4.2. Trong quá trình lắp ráp phải đảm bảo sự ổn định cho kết cấu bằng cách thực hiện đúng trình tự lắp ráp các phần tử đứng và ngang, lắp giằng cố định hoặc tạm thời theo yêu cầu trong bản vẽ hoặc theo phương án thi công.

Khi lắp ráp kết cấu tầng trên của công trình phải tiến hành cố định các phần tử kết cấu ở tầng dưới theo phương án thi công.

3.4.3. Các phần tử kết cấu trước khi nâng để mang đi lắp ráp phải làm sạch chất bẩn, hơi ầm và sơn lại những chỗ hư hỏng.

3.4.4. Khi nâng các kết cấu đã bị cong cần phải có dụng cụ gá hoặc gia cường nhằm chống biến dạng dư cho kết cấu.

3.4.5. Trước khi tháo khỏi móc cẩu, các phần tử kết cấu phải được cố định chắc chắn bằng bu lông, bằng chốt, hàn đính, đồng thời phải dùng các thanh giằng, thanh chống, thanh neo cố định hoặc tạm thời theo phương án thi công.

3.4.6. Khi lắp đặt kết cấu, các lỗ liên kết bằng bu lông có độ chính xác cao phải được lắp bằng bu lông tạm. Số lượng bu lông lắp tạm không được ít hơn 1/3 tổng số lỗ. Nếu trong một mắt kết cấu có số lỗ ít hơn hoặc bằng 5 thì số bu lông lắp tạm không ít hơn 2. Các lỗ liên kết bằng bu lông có độ chính xác trung bình và thấp cũng phải lắp bằng bu lông tạm với số lượng như trên.

3.4.7. Trong liên kết hàn lắp ráp có tính đến tác dụng của tải trọng lắp ráp thì số lượng tiết diện và chiều dài các điểm hàn đính phải xác định bằng tính toán. Còn trong liên kết không chịu tải trọng lắp ráp thì quy định chiều dài hàn đính không nhỏ hơn 10% chiều dài mối hàn thiết kế, nhưng không ngắn hơn 50 mm.

3.4.8. Lắp đặt, điều chỉnh và cố định kết cấu phải được kiểm tra bằng dụng cụ và theo tiến trình lắp ráp từng phần không gian cứng của công trình.

3.4.9. Hàn và lắp ráp các bu lông cố định chỉ được thực hiện sau khi đã kiểm tra độ chính xác của vị trí lắp đặt kết cấu trong công trình.

3.4.10. Chỉ được phép gá lắp palăng, hệ thống dây dẫn và các thiết bị cầu trục vào kết cấu đã lắp đặt khi biện pháp thi công này được cơ quan thiết kế đồng ý.

3.4.11. Việc lắp ráp các chi tiết của thiết bị điện, đường ống công nghệ, hệ thống tín hiệu... vào kết cấu phải được sự đồng ý của cơ quan thiết kế.

3.4.12. Lắp ráp nhà và công trình kích thước lớn phải tiến hành đồng bộ giữa từng lốc và phần không gian cứng cùng với việc lắp đặt tất cả các chi tiết kết cấu. Đồng thời cho phép được thực hiện các công việc tiếp theo trên từng phần hoặc lốc đã lắp xong. Kích thước các khối không gian cứng được xác định theo phương án thiết kế thi công.

3.5. Liên kết bằng bu lông có độ chính xác thấp, trung bình và cao.

3.5.1. Đầu bu lông và êcu của bu lông thường và bu lông neo phải bắt chặt khít với các phần tử kết cấu và rông đen (không quá 2 cái ổ đầu và 1 cái ở êcu). Nếu có tiếp xúc với mặt phẳng nghiêng thì phải đặt các rông đen xiên. Cần chú ý rằng, phần thân của bu lông cố định nhô ra khỏi lỗ phải là phần đã được ren và sau khi bắt chặt bu lông phải có ít nhất 1 vòng ren nhô ra khỏi êcu.

3.5.2. Việc xiết chặt êcu ở các bu lông cố định và bu lông neo phải theo đúng chỉ dẫn trong bản vẽ thi công bằng cách đặt các êcu hãm.

Độ xiết chặt bu lông cố định phải được kiểm tra bằng cách gõ búa, bu lông không bị rung hoặc lệch dịch. Độ xiết chặt được kiểm tra theo quy định ở điều 2.4.4.

3.6. Liên kết bằng bu lông cường độ cao.

3.6.1. Trước khi lắp bu lông cường độ cao phải làm sạch về mặt các chi tiết, hoặc bằng ngọn lửa. (khi bề dày thép không nhỏ hơn 5mm và chú ý không làm thép bị quá nhiệt), hoặc bằng chốt thép.

Phải kiểm tra bề mặt đã gia công trước khi hên kết bu lông cường độ cao.

3.6.2. Độ so lệch bề dày giữa các chi tiết giáp mối được kiểm tra bằng thước và que dò. Việc kiểm tra này được tiến hành ở dãy lỗ đầu tiên. Nếu độ so lệch nằm trong khoảng từ 0,5 đến 3mm thì mép chi tiết bị lôi lên phải được vát với độ dốc 1/10. Không cho phép vát bằng cắt ôxy hoặc bằng hồ quang không khi. Nếu độ so lệch lớn hơn 3mm thl phải dùng các tấm đệm thép có cùng mác với thép kết cấu.

3.6.3. Liên kết bằng bu lông cường độ cao phải được tổ hợp bằng bu lông cố định. Không được phép dùng các bu lông tạm thời.

3.6.4. Thợ lắp ráp bu lông cường độ cao phải được chuyên trách hóa.

3.6.5. Bu lông cường độ cao, êcu và rông đen cần được làm sạch các chất bẩn, dầu mỡ trước khi lắp ráp .

3.6.6. Phải đảm bảo độ xiết của bu lông theo thiết kế bằng clê lực, êcu được xiết tới mô men xoắn tính toán hoặc tới một góc đã quy định. Clê lực gồm 2 loại, clê thủy lực và clê cơ học. Phải hiệu chuẩn clê 2 lần trong ca làm việc (ở đầu và giữa ca).

3.6.7. Trình tự xiết bu lông cường độ cao phải bảo đảm độ chặt khít của toàn cụm.

3.6.8. Phải đặt các rông đen đã được xử lí nhiệt ở êcu và đầu bu lông cường độ cao như sau: một cái ở êcu và một cái ở đầu bu lông.

3.6.9. Khi êcu đã được xiết chặt tới một góc quy định thì không được xiết thêm nữa.

3.6.10. Trong kết cấu vừa có liên kết bu lông vừa có liên kết hàn thì chỉ được phép hàn sau khi đã lắp và xiết chặt toàn bộ bu lông.

3.6.11. Sau khi xiết chặt bu lông, thợ lắp ráp phải. ghi rõ số hoặc kí hiệu của mình vào đó.

3.6.12. Độ xiết chặt của bu lông phải được kiểm tra 100% đối với liên kết có số bu lông không quá 5 cái, liên kết có từ 6 đến 20 bu lông kiểm tra không ít hơn 5 cái, liên kết có nhiều hơn 20 bulông kiểm tra 25% số bu lông.

Nếu khi kiểm tra phát hiện dù chỉ một bu lông có độ xiết chặt không đạt yêu cầu thì phải kiểm tra 100% số bu lông, đồng thời phải xiết chặt thêm bu lông tới trị số quy định.

Kiểm tra xong các đầu bu lông phải được sơn lại. Phải ghi vào nhật kí công trình việc chuẩn bị các mép chi tiết và lắp ráp bulông cường độ cao.

3.7. Tạo ứng suất trước trong kết cấu.

3.7.1. Trước khi tạo ứng suất trước trong kết cấu, cáp thép phải được kéo căng với một lực bằng 0,5 lần lực kéo đứt.

3.7.2. Đối với kết cấu được tạo ứng suất trước bằng cách kéo căng thì phải thỏa mãn các yêu cầu sau:

a) Kéo căng các phần tử làm bằng cáp thép trên bệ với lực lớn hơn 20% lực thiết kế và giữ ở trạng thái này trong thời gian 1 giờ. Việc kéo căng cáp trong khi lắp ráp cần được ghi chép bằng văn bản, còn kéo căng cáp trong khi lắp ráp cần được ghi chép bầng văn bản, còn kéo căng tại xí nghiệp gia công cần có dấu của bộ phận KCS .

b) Tạo ứng suất trước cho kết cấu theo trình tự kéo căng cáp tới 50% ứng suất thiết kế và giữ ở trạng thái này trong thời gian 10 phút để quan sát, đo, sauđó kéo căng thép tới ứng suất thiết kế, sai lệch cho phép về ứng suất ở các bước kéo căng là 5%. Trường hợp đặc biệt, khi được thiết kế cho phép có thể kéo căng cáp theo nhiều bước cho tới ứng suất thiết kế;

c) Kiểm tra trạng thái ứng suất của kết cấu được tiến hành trong quá trình lắp ráp ở mọi thời điểm trung gian và thời điểm kết thúc.

3.7.3. Ứng suất trước của kết cấu được tạo bằng phương pháp uốn cong phải kiểm tra bằng cách đo thủy chuẩn vị trí gối ở các điểm quy định, cũng như thủy chuẩn kích thước hình học kết cấu. Các sai lệch cho phép phải phù hợp với thiết kế.

3.7.4. Trong kết cấu ứng suất trước, không được phép hàn ở vị trf gần bó thép sợi cũng như các vị trí mà thiết kế không cho phép.

3.7.5. Không được phép sử dụng thiết bị kéo căng nếu không có lí lịch ghi các số liệu hiệu chuẩn của thiết bị đó.

3.7.6. Người phụ trách tạo ứng suất trước cho kết cấu phải được đào tạo kĩ thuật về chuyên môn này.

Quá trlnh tạo ứng suất trước và việc kiểm tra ứng suất phải được ghi vào nhật kí thi công.

3.8. Sơn phủ kết cấu thép

3.8.1. Kết cấu thép trước khi sơn phủ hoặc sơn lại phải làm sạch vết gỉ, hơi ẩm, dầu mỡ, các chất bẩn và chỗ sơn còn sót lại. Tuy nhiên những chỗ sơn lót còn tốt (không bị rạn nứt, không bị nan gỉ ở bề mặt và ở dưới lớp sơn còn bám dính tốt vào mặt thép . . . ) thì không sơn lót lại.

3.8.2. Những chỗ sơn lót hoặc sơn phủ bị hư hỏng trong quá trlnh vận chuyển và trong lắp ráp phải được làm sạch và sơn lại. Các nút và các chỗ giáp mối của liên kết sau khi lắp ráp xong cũng phải được sơn lại. .

4. Nghiệm thu kết cấu thép

4.1. Công tác nghiệm thu kết cấu thép.

Công tác nghiệm thu kết cấu thép được tiến hành ngay sau khi kiểm tra các quá trình gia công tổ hợp và lắp ráp kết cấu ở các giai đoạn:

a) Gia công chi tiết kết cấu;

b) Tổ hợp các phần tử và tổ hợp kết cấu;

c) Hàn và lắp bu lông;

d) Tổ hợp tổng thể hoặc lắp thử;

e) Tạo ứng suất trong kết cấu;

f) Đánh gỉ bề mặt kết cấu để sơn;

g) Sơn lót và sơn phủ;

h) Tổ hợp khuếch đại và lắp đặt;

i) Thử nghiệm kết cấu

4.2. Hồ sơ nghiệm thu kết cấu thép gồm:

a) Bản vẽ kết cấu và bản vẽ kết cấu chi tiết;

b) Văn bản thay đổi thiết kế khi gia công và lấp ráp;

c) Danh sách và số hiệu thợ hàn có chứng chỉ hợp cách đã hàn kết cấu;

d) Danh sách và số hiệu thợ lắp ráp có chứng chỉ hợp pháp đã lắp ráp bu lông cường độ cao;

e) Văn bản nghiệm thu về móng, gối đố kết cấu và chi tiết đặt sần;

f) Các chứng chỉ về vật liệu thép, vật liệu hàn, sơn;

g) Văn bản về tổ hợp và hàn đính lấp ráp;

h) Văn bản đánh gỉ trước khi hàn;

i) Văn bản kết quả kiểm tra chất lượng hàn;

j) Văn bản đánh giá trước khi sơn;

k) Văn bản hoàn công sai lệch kích thước, độ cong vênh, độ võng của kết cấu) ;

l) Văn bản thử nghiệm kết cấu nếu có) ;

o) Văn bản tạo ứng suất trước kết cấu (nếu có) ;

p) Văn bản kiểm tra chất lượng sơn; .

q) Nhật kí thi công (ghi rõ sự thay đổi về thiết kế, diễn biến thi công và công tác hàn, lắp ráp...).

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn XDVN TCXD 170:1989 DOC (Bản Word)

Tiêu chuẩn XDVN TCXD 170:1989 DOC (Bản Word)