- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn xây dựng Việt Nam TCXDVN:170:2007 Kết cấu thép - Yêu cầu kỹ thuật

| Số hiệu: | TCXDVN:170:2007 | Loại văn bản: | Tiêu chuẩn XDVN |

| Cơ quan ban hành: | Bộ Xây dựng | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2007 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN XDVN TCXDVN:170:2007

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCXDVN:170:2007

TCXDVN TIÊU CHUẨN XÂY DỰNG VIỆT NAM

TCXDVN : 170:2007

Soát xét lần 1

KẾT CẤU THÉP

GIA CÔNG, LẮP RÁP VÀ NGHIỆM THU

YÊU CẦU KỸ THUẬT

Steel structures - Fabrication, assembly, check and acceptance - Technical requerements

HÀ NỘI - 2007

MỤC LỤC

1. Phạm vi áp dụng...................................................................................................

2. Tiêu chuẩn viện dẫn..............................................................................................

3. Nguyên tắc chung.................................................................................................

4. Gia công..............................................................................................................

4.1. Yêu cầu về thép và vật liệu hàn...........................................................................

4.2. Đo đạc, nắn và uốn thép.....................................................................................

4.3. Cắt và gia công mép...........................................................................................

4.4. Tổ hợp...............................................................................................................

4.5. Hàn...................................................................................................................

4.6. Gia công lỗ........................................................................................................

4.7. Sơn...................................................................................................................

5. Vận chuyển, bảo quản và chuyển giao kết cấu.......................................................

5.1. Mức độ tổ hợp và điều kiện cung ứng..................................................................

5.2. Ghi nhãn mác....................................................................................................

5.3. Đóng gói............................................................................................................

5.4. Vận chuyển và bảo quản....................................................................................

6. Lắp ráp kết cấu thép..............................................................................................

6.1. Chỉ dẫn chung....................................................................................................

6.2. Công tác chuẩn bị và các yêu cầu về móng.........................................................

6.3. Lắp đặt kết cấu và tổ hợp các liên kết lắp ráp.......................................................

6.4. Liên kết bằng bu lông có độ chính xác tháp, trung bình và cao..............................

6.5. Liên kết bằng bu lông cường độ cao....................................................................

6.6. Tạo ứng suất trước trong kết cấu........................................................................

6.7. Sơn phủ kết cấu thép..........................................................................................

7. Kiểm tra và nghiệm thu kết cấu thép.......................................................................

7.1. Quy định nghiệm thu..........................................................................................

7.2. Kiểm tra vật liệu đầu vào....................................................................................

7.3. Kiểm tra trong quá trình sản xuất........................................................................

7.4. Kiểm tra nghiệm thu...........................................................................................

7.5. Phương pháp kiểm tra........................................................................................

7.6. Hồ sơ nghiệm thu kết cấu thép............................................................................

Phụ lục A (Bắt buộc) Yêu cầu đối với chất lượng mối hàn...........................................

Phụ lục B (tham khảo) Dung sai giới hạn so với kích thước thiết kế trong kết cấu khung nhà và công trình .................................................................................................................

Bảng P2.1. Dung sai chiều dài của các kết cấu và chi tiết hàn.....................................

Bảng P2.2. Dung sai theo đường chéo.......................................................................

LỜI NÓI ĐẦU

TCXDVN: 170: 2007 thay thế cho các TCVN 170: 1989 do Viện Khoa học Công nghệ Xây dựng biên soạn, Vụ Khoa học Công nghệ trình duyệt, Bộ Xây dựng ban hành theo Quyết định số: ………………ngày … tháng … năm….

TIÊU CHUẨN XÂY DỰNG VIỆT NAM TCXDVN : 170: 2007

SOÁT XÉT LẦN 1

KẾT CẤU - GIA CÔNG, LẮP RÁP VÀ NGHIỆM THU

YÊU CẦU KỸ THUẬT

Steel structures - Fabrication, assembly, check and acceptance - Technical requerements

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu về gia công, vận chuyển, lắp ráp và nghiệm thu kết cấu thép của công trình công nghiệp và dân dụng.

Tiêu chuẩn này áp dụng cho kết cấu thép xây dựng được chế tạo từ thép các bon và thép hợp kim thấp có giới hạn chảy từ 225N/mm2 đến 435N/mm2, có giới hạn bền từ 373N/mm2 590N/mm2 (sau đây gọi và thép kết cấu và ký hiệu bằng phân số: Giới hạn chảy/giới hạn bền) cho các công trình công nghiệp và dân dụng được xây dựng trong vùng có động đất có đỉnh gi tốc nền PGA nhỏ hơn 0,3 - 0,4g (tương đương với cấp 9 theo thang MSK-64 hoặc Zone 4 theo UBC: 1997) (sau đây gọi chung là kết cấu thép)

Tiêu chuẩn này không áp dụng cho kết cấu liên kết bằng đinh tán và kết cấu đóng vai trò của thiết bị (Kết cấu thép của lò cao và thiết bị sấy không khí, các bể chứa và thiết bị sinh khí, kết cấu ăng-ten, kết cấu của lò cao, kết cấu của các thiết bị nâng chuyển đứng và thang máy, hệ thống ống công nghệ), cũng như các công trình đường sắt, đường bộ à cá công trình thủy nông

2. Tiêu chuẩn viện dẫn

TCVN 5997:1995 Bản vẽ kỹ thuật, bản vẽ xây dựng

TCVN 5709:1993 Thép các bon cán nóng dùng trong xây dựng. Yêu cầu kỹ thuật TCVN 6522:1999 Thép các bon kết cấu cán nóng

TCXDVN 314:2005 Hàn kim loại. Thuật ngữ và định nghĩa

TCVN 3223:1994 Que hàn điện dùng cho thép các bon và thép hợp kim thấp TCVN 3909:1994 Que hàn điện dùng cho thép các bọ và thép hợp kim thấp. Phương pháp thử

TCVN 1961: 1975 Mối hàn hồ quang điện bằng tay

TCVN 5400:1991 Mối hàn. Yêu cầu chung về lấy mẫu để thử cơ tính

TCVN 5401:1991 Mối hàn. Phương pháp thử uốn

TCVN 5402:1991 Mối hàn. Phương pháp thử uốn va đập

TCVN 1916:1995 Bulông vít, vít cấy và đai ốc. Yêu cầu kỹ thuật

TCVN 4169:1985 Kim loại. Phương pháp thử mỏi nhiều chu trình và ít chu trình

TCVN 197:2002 Kim loại. Phương pháp thử kéo

TCVN 198:1985 Kim loại. Phương pháp thử uốn

TCVN 313:1985 Kim loại. Phương pháp thử xoắn

TCVN 312:1984 Kim loại. Phương pháp thử uốn va đập ở nhiệt độ thường

TCXDVN334:2005 Quy phạm sơn thiết bị và kết cấu thép trong xây dựng dân dụng và công nghiệp

TCVN 5403:1991 Mối hàn. Phương pháp thử kéo

TCXDVN 352:2005 Sơn. Phương pháp không phá hủy xác định chiều dày màng sơn khô

TCVN 2090:1993 Sơn. Phương pháp lấy mẫu, bao gói, ghi nhãn, vận chuyển và bảo quản

TCVN 6203:1995 Cơ sở để thiết kế kết cấu. Lập ký hiệu, ký hiệu chung

TCXDVN 338:2005 Kết cấu thép. Tiêu chuẩn thiết kế

Quy chuẩn xây dựng Việt Nam-2007

3. Nguyên tắc chung

3.1. Kết cấu thép phải được gia công và lắp ráp theo bản vẽ kết cấu và bản vẽ chi tiết kết cấu.

3.2. Đối với các kết cấu cụ thể, ngoài các quy định của tiêu chuẩn này còn phải tuân theo các quy định riêng dành cho các kết cấu đó.

3.3. Khi gia công, lắp ráp nên dùng phương pháp cơ giới, phương pháp tổ hợp khối lớn phù hợp với biện pháp thi công và sơ đồ công nghệ.

3.4. Trong quá trình gia công, lắp ráp, nghiệm thu phải tiến hành kiểm tra việc thực hiện các sơ đồ công nghệ và biện pháp thi công. Kết quả kiểm tra phải ghi vào nhật ký công trình.

3.5. Vật liệu dùng cho gia công và lắp ráp phải phù hợp với yêu cầu thiết kế.

3.6. Tài liệu thiết kế thi công cho kết cấu phải được lập đúng theo các yêu cầu của các định mức và tiêu chuẩn kỹ thuật. Công nghệ sản xuất phải được thể hiện trong các tài liệu kỹ thuật và được thể hiện cụ thể trong trình tự sản xuất của nhà chế tạo.

3.7. Kết cấu phải đảm bảo các yêu cầu của thiết kế về khả năng chịu lực (độ bền, mỏi, ổn định và độ biến dạng), trong trường hợp cần thiết (nếu thiết kế yêu cầu) phải chịu được tải trọng kiểm tra khi chất thải tử nghiệm.

3.8. Kết cấu phải làm việc ổn định đối với sự tác động của nhiệt độ hoặc các tác động tính toán khác mà chúng có thể xuất hiện trong quá trình sử dụng.

3.9. Kết cấu dưới tác dụng trực tiếp của lửa khi cháy phải giữ khả năng chịu lực và (hoặc) tính nguyên vẹn trong một khoảng thời gian nhất định (do thiết kế quy định).

3.10. Kết cấu phải được bảo vệ chống ăn mòn (chúng được thể hiện trong các tài liệu thiết kế, theo yêu cầu của thiêu chuẩn xây dựng về bảo vệ chống ăn mòn kết cấu xây dựng).

3.11. Các lớp bảo vệ chống ăn mòn phải được thực hiện trong điều kiện công xưởng hoặc nhà máy chế tạo kết cấu thép.

Lớp bảo vệ chỉ được thực hiện tại hiện trường lắp ráp trong các trường hợp:

- Xuất hiện các vị trí bị hỏng trong quá trình vận chuyển, bảo quản và lắp ráp.

- Khi thực hiện lớp sơn hoàn thiện;

- Khi thực hiện lớp sơn chỉ thị

- Khi được sự đồng ý của người đặt hàng

3.12. Trong xưởng hoặc nhà máy chế tạo kết cấu thép không chống rỉ, sơn và kim loại tại các vị trí liên kết lắp ráp bằng bu lông cường độ cao và vùng hàn lắp với chiều rộng 100mm về 2 phía của mối hàn

3.13. Chất lượng làm sạch bề mặt do dầu mở của cấu kiện phải tuân theo quy định cấp 2 ghi trong tiêu chuẩn TCXDVN 334:2005. Mức độ làm sạch bề mặt kết cấu khỏi lớp rỉ sét phải thực hiện theo TCXDVN 334;2005

3.14. Lớp sơn bảo vệ các kết cấu chịu lực theo các chỉ tiêu hình dáng bên ngoài phải phù hợp theo tiêu chuẩn TCXDVN 334:2005

3.15. Dung sai các thông số hình học của cấu kiện (chi tiết kết cấu, sản phẩm, đơn vị tổ hợp) phải phù hợp với giá trị được quy định trong các tài liệu thiết kế của kết cấu cụ thể, nhưng không được vượt quá giá trị ghi trong các bảng 1 và bảng 2.

Bảng 1 -Sai lệch cho phép về kích thước dài các chi tiết kết cấu

| Các kích thước và công nghệ thực hiện các công đoạn | Sai lệch | |||||||

| Các khoảng kích thước, (m) | ||||||||

| <1,5 | 1.5 đến 2.5 | >2,5 đến 4,5 | >4,5 đến 9 | >9 đến 15 | >15 đến 21 | >21 đến 27 | >27 | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| I. Các chi tiết lắp ráp |

|

|

|

|

|

|

|

|

| 1. Chiều dài và chiều rộng chi tiết khi: |

|

|

|

|

|

|

|

|

| a) Cắt thủ công ô xy theo đường kẻ | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | - | - |

| b) Cắt nửa tự động và tự động bằng ô xy theo khuôn mẫu hoặc bằng máy cắt theo đường kẻ | 1,5 | 2 | 2,5 | 3 | 3,5 | 4 | - | - |

| c) Cắt bằng máy trên bệ hoặc dây chuyền sản xuất | 1 | 1,5 | 2 | 2,5 | 3 | 3,5 | - | - |

| d) Cắt bằng bào hoặc phay | 0,5 | 2 | 1,5 | 2 | 2,5 | 3 |

|

|

| 2. Hiệu số chiều dài các đường chéo của tấm thép hàn khi |

|

|

|

|

|

|

|

|

| a) Hàn giáp mép | - | - | 4 | 5 | 6 | - | - | - |

| b) Hàn chồng | - | - | 6 | 8 | 10 | - | - | - |

| 3. Khoảng cách giữa tim các lỗ khi |

|

|

|

|

|

|

|

|

| a) Theo vạch dấu |

|

|

|

|

|

|

|

|

| - Các lỗ biên | 2 | 2,5 | 2,5 | 3 | 3,5 | 4 | - | - |

| - Các lỗ kề nhau | 1,5 | - | - | - | - | - | - | - |

| b) Theo trục đường hoặc gia công trong sản xuất dây chuyền khi: | 1 | 1 | 1,5 | 2 | 2,5 | 4 | - | - |

| - Các lỗ biên | 0,7 | - | - | - | - | - | - |

|

| - Các lỗ kề nhau |

|

|

|

|

|

|

|

|

| II. Kích thước các phần tử kết cấu xuất xưởng khi |

|

|

|

|

|

|

|

|

| 1. Được tổ hợp trên bệ theo kích thước | 3 | 4 | 5 | 7 | 10 | 12 | 14 | 15 |

| 2. Được tổ hợp trên bệ gá, trên công cụ gá có chốt định vị và trên giá sao chép có chốt định vị | 2 | 2 | 3 | 5 | 7 | 8 | 9 | 10 |

| 3. Kích thước (dài rộng) giữa các bề mặt phay | 0,5 | 1 | 1,5 | 2 | 2,5 | 3 | 3,5 | 4 |

| 4. Bề rộng các tấm đáy gia |

|

|

|

|

|

|

|

|

| công bằng phương pháp cuộn và được hàn khi lắp đặt |

|

|

|

|

|

|

|

|

| a) Giáp mép | - | - | - | 7 | 10 | 12 | - | - |

| b) Cơi chống | - | - | - | 11 | 16 | 19 | - | - |

| III. Khoảng cách giữa các nhóm lỗ |

|

|

|

|

|

|

|

|

| 1. Khi gia công đơn chiếc và được tổ hợp theo đường kẻ đã vạch | 3 | 4 | 5 | 7 | 10 | 12 | 14 | 15 |

| 2. Khi gia công đơn chiếc và tổ hợp theo các chốt định vị | 2 | 2 | 3 | 5 | 7 | 8 | 9 | 10 |

| 3. Khi khoan theo dưỡng khoan | 0,5 | 1 | 1,5 | 2 | 2,5 | 3 | 3,5 | 4 |

Chú thích:

1) Kích thước ở mục 1.1.c, d; 1.2a; II.4.a; III phải đo bằng thước cuộn có độ chính xác cấp 2. Kích thước ở mục khác phải đo bằng thước cuộn có độ chính xác cấp 3.

2) Đối với mép trống ở mục 1.1.a-d, cho phép sai lệch kích thước +5mm.

Bảng 2: Sai lệch cho phép về hình dạng các chi tiết kết cấu

|

| Tên gọi các sai lệch | Độ sai lệch cho phép về hình dạng các chi tiết xuất xưởng |

| 1 | 2 | 3 |

| I | Độ cong các chi tiết: |

|

| 1 | Khe hở các tấm thép và thước thép dài 1m | 1,5mm |

| 2 | Khe hở giữa dây kéo căng và cạnh thép góc, cánh hoặc thành thép hình chữ U chữ | 0.0011 nhưng không lớn hơn 10mm |

|

| H (1 là chiều dài chi tiết) |

|

| II | Sai lệch đường mép các chi tiết thép tấm so với lý thuyết | 2mm |

| 1 | Khi hàn giáp nối | 5mm |

| 2 | Khi hàn chồng, hàn góc và hàn góc chữ T |

|

| III | Sai lệch khi uốn |

|

| 1 | Khe hở giữa mẫu cữ có cung dài 1,5mm và bề dày tấm thép, cánh hoặc cạnh thép hình được uốn |

|

| a | Ở trạng thái nguội | 2mm |

| b | Ở trạng thái nóng | 3mm |

| 2 | Độ ô van (hiệu số đường kính) của đường tròn trong các kết cấu tấm lớn (D đường kính đường tròn) |

|

| a | Ở ngoài mối nối giáp mối | 0.005D |

| b | Ở ngoài nối giáp mối khi lắp ráp | 0.003D |

| IV | Biến dạng của các phần tử kết cấu xuất xưởng: |

|

| 1 | Độ vênh cánh (V) của chi tiết có tiết diện chữ “T” hoặc chữ “H” của mối hàn giáp mối và ở các chỗ tiếp giáp |

|

| 2 | Độ vênh cánh hình nấm (V) ở vị trí khác |

|

| 3 | Độ vênh cánh hình nấm (Ñ) của các chi tiết có tiết tiết diện chữ “T” hoặc chữ “H” của mối hàn giáp mối và ở các chỗ tiếp giáp |

|

| 4 | Độ vênh cánh hình nấm (Ñ) ở vị trí khác |

|

| 5 | Độ vênh cánh của dầm cầu trục như mục |

|

|

| IV.1 và IV.3 |

|

| 6 | Độ xoắn của các phần tử kết cấu (1 là chiều dài phần tử kết cấu) | 0,0011 nhưng không lớn hơn 10mm |

| 7 | Độ cong vênh ở bụng dầm khi có sườn gia cường đứng (h là chiều cao bụng dầm) | 0,006h |

| 8 | Độ cong vênh ở bụng dầm khi có sườn gia cường đứng (h là chiều cao bụng dầm) | 0,003h |

| 9 | Độ cong vênh ở bụng dầm khi có sườn gia cường đứng (h là chiều cao bụng dầm) | 0,003h |

| 10 | Độ võng của các phần tử kết cấu (1 là chiều dài phần tử kết cấu) | 1/750l. nhưng không lớn hơn 12nn |

| V | Các sai lệch khác | 3mm |

| 1 | Độ lệch trục định vụ cốt thép trong các phần tử kết cấu dạng lưới | 3mm |

| 2 | Độ sai lệch góc tang của bề mặt phay | 1/1500 |

Chú thích:

1) Các trị số có dấu (*) tương ứng với khe hở cho phép theo TCVN-75 (mối hàn hồ quang điện bằng tay. Kiểu kích thước cơ bản) nhưng không lớn hơn trị số ghi trong bảng 8 của tiêu chuẩn này.

2) Khe hở giữa bề mặt phay và cạnh của thước thép không được lớn hơn 0,3mm.

4. Gia công kết cấu thép

4.1. Yêu cầu về thép và vật liệu hàn

4.1.1. Tất cả thép phải được kiểm tra đạt tiêu chuẩn hoặc điều kiện kỹ thuật. Thép phải được nắn thẳng, xếp loại, ghi mác và sắp xếp theo tiết diện.

Trước khi đem sử dụng, thép cần phải làm sạch gỉ, sạch vết dầu mở và các tạp chất khác.

4.1.2. Thép phải được xếp thành đống chắc chắn trong nhà có mái che. Trường hợp phải để ngoài trờ thì phải xếp nghiên cho ráo nước. Xếp các tấm théo kê lót phải được tạo góc lượn tránh tắc đọng nước.

4.1.3. Que hàn, dây hàn, thuốc hàn phải xếp theo lô, theo số liệu và phải để ở nơi khô áo. Riêng thuốc hàn phải bảo quản trong thùng kín.

Trước khi sử dụng, phải kiểm tra chất lượng que hàn, dây hàn và thuốc hàn tương ứng với quy định trong các tiêu chuẩn hoặc điều kiện kỹ thuật.

Que hàn, dây hàn và thuốc hàn phải sấy khô theo chế độ thích hợp cho từng loại. Lượng que hàn và thuốc hàn đã sấy khô lấy ở tủ sấy ra được dùng trong một ca. Riêng C60/45 được dùng trong hai giờ.

4.2. Đo đạc, nắn và uốn thép

4.2.1. Đo đạc thép phải dùng thước cuộn hoặc thước lá kim loại có độ chính xác cấp 2 theo TCVN 4111: 1985 (Dụng cụ đo độ dài và góc. Ghi nhãn, bao gói, vận chuyển và bảo quản). Cần chú ý tới lượng dư đo gia công cơ khí và công trình ngót khi hàn.

4.2.2. Nắn và uốn thép cần tránh tạo vết xước, vết lõm và các khuyết tật khác trên bề mặt.

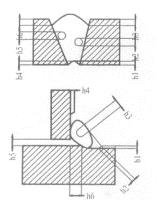

4.2.3. Nắn và uốn nguội thép phải đảm bảo bán kính cong và độ võng f của các chi tiết theo quy định của bảng 3.

4.2.4. Nắn và uốn các chi tiết làm bằng các thép loại sau đây chỉ được tiến hành ở trạng thái nóng.

a) Loại C46/39, C44/29 và C38/23 ở nhiệt độ từ 900oC đến 1000oC.

b) Loại C52/10 và C60/45 ở nhiệt độ từ 900oC đến 950oC. Khi nhiệt độ hạ xuống dưới 700oC phải ngừng gia công thép. Sau gia công, thép phải được nguội dần sao cho chi tiết không bị tôi, cong vênh hoặc rạn nứt. Tuyệt đối không dùng hàn đắp hồ quang để gia nhiệt khi nắn và uốn thép.

4.2.5. Khi uốn thép, đường kính búa uốn được quy định:

a) Không nhỏ hơn 1,2 bề dày chi tiết làm bằng thép các bon chịu tải trọng tĩnh

b) Không nhỏ hơn 2,5 bề dày chi tiết làm bằng thép các bon chịu tải trọng động

c) Đối với thép hợp kim thấp, đường kính đầu búa uốn phải tăng 50% so với thép các bon. Riêng thép hợp kim C60/45 thì đường kính búa uốn không nhỏ hơn 3 lần bề dày chi tiết và phải làm nhẵn các mép trước khi uốn.

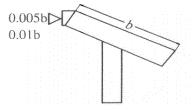

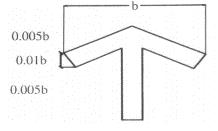

Bảng 3: Bán kính cong và độ võng yêu cầu khi nắn và uốn các chi tiết thép

Trong đó:

1-Chiều dày phần uốn cong: S-Bề dày thép;

b-h-Chiều rộng và chiều cao của tiết diện;

d-Đường kính ống

Chú thích:

1) Đối với thép tấm cho phép dùng mỏ hàn hơi gia nhiệt để nắn

2) Bán kính cong nhỏ nhất khi uốn chi tiết tải trọng tĩnh, có thể bằng 12S.

3) Công thức tính độ võng f được áp dụng khi chiều dài cung không vượt quá 1,5S

4.3. Cắt và gia công mép

4.3.1. Phải dùng phương pháp gia công cơ khí (bào, phay, mài) để gia công mép chi tiết các loại thép sau:

a) Tất cả các loại thép sau khi cắt bằng hồ quang không khí.

b) Thép loại C52/40 và loại có cường độ nhỏ hơn, thép gia công nhiệt (các loại thép này chưa qua hàn hoặc hàn không nóng chảy hoàn toàn) sau khi cắt bằng oxy thủ công.

4.3.2. Gia công cơ khí phải thực hiện tới độ sâu không nhỏ hơn 2mm để loại trừ hết các khuyết tật bề mặt, các vết xước hoặc vết nứt ở các mép chi tiết. Khi gia công bằng máy mài tròn, phải mài dọc mép chi tiết.

4.3.3. Mép các chi tiết sau khi cắt bằng dao cắt cũng phải qua gia công cơ khí tương ứng với các mục 4.3.1; 4.3.2. Mép sau khi cắt bằng dao cắt phải nhẵn, không có rìa xờm vượt quá 0,3mm và không có các vết nứt.

4.3.4. Mép các chi tiết sau khi gia công phải nhẵn, độ gồ ghề không quá 0,3mm. Riêng đối với thép loại C38/23 cho phép tới 1mm.

4.3.5. Độ sai lệch về kích thước và hình dạng của các mép chi tiết gia công phải tuân thủ theo sự sai lệch cho phép của các bản vẽ chi tiết kết cấu hoặc TCVN 1691:1975 (mối hàn hồ quang điện bằng tay. Kiểu, kích thước cơ bản) và bảng 4 của tiêu chuẩn này

Bảng 4 - Sai lệch cho phép về đường kính lỗ bu lông độ chính xác cao

| Đường kính danh định lỗ, mm | Sai lệch cho phép, mm |

| Lớn hơn 12 đến 18 | +0,24; 0 |

| Lớn hơn 18 đến 30 | +0,28; 0 |

| Lớn hơn 30 đến 39 | +0,34; 0 |

4.4. Tổ hợp

4.4.1. Trước khi đem tổ hợp, chi tiết phải được làm sạch hơi ẩm, dầu mỡ và các chất bẩn khác trên bề mặt những vị trí sẽ hàn với bề rộng không nhỏ hơn 20mm.

Chỉ cho phép tổ hợp kết cấu khi các chi tiết các phần tử kết cấu đã được nắn, sửa, làm sạch gỉ, dầu mỡ và các chất bẩn khác.

Không được làm thay đổi hình dạng của kết cấu và các chi tiết khi tổ hợp nếu không được đề cập tới trong biện pháp thi công.

Không được làm thay đổi hình dạng của kết cấu và các chi tiết khi lật và vận chuyển.

Không được dịch chuyển và lật các kết cấu lớn, nặng khi chúng mới được hàn đính, chưa có bộ gá chống biến dạng.

4.4.2 Các phần tử kết cấu khi tổ hợp xong và đã được kiểm tra nhưng công tác hàn chính không kết thúc trong vòng 24 giờ thì phải được kiểm tra lại.

4.4.3. Khi hàn đính, chỉ cần mối hàn có tiết diện tối thiểu, để khi hàn chính mối hàn này sẽ làm nóng chảy mối đính.

Chiều dài mối hàn đính đối với kết cấu thép loại C52/40 và thép có cường độ nhỏ hơn, quy định không lớn hơn 50mm, khoảng cách giữa 2 mối hàn này không lớn hơn 0,5 lần chiều cao mối hàn theo thiết kế.

Mối hàn đính phải do các thợ hàn có đủ các điều kiện nêu ở điều 4.5.4 và phải hàn bằng vật liệu hàn có chất lượng như chất lượng của mối hàn chính.

Chú thích:

1) Các chi tiết làm bằng thép loại C52/40 và loại có cường độ nhỏ hơn, cho phép hàn đính ở ngoài đường hàn thiết kế để kẹp giữ tạm chi tiết này trong khi gia công (khoan, uốn...). Sau khi hàn xong cần tẩy bỏ và làm sạch chỗ hàn đó trên kết cấu.

2) Đối với liên kết hàn tự động hoặc nửa tự động, cho phép hàn dính bằng que hàn có độ bền đảm bảo được yêu cầu nêu tại điều 4.5.1.; 4.5.2.

4.4.4. Dạng mép vát, kích thước khe hở của các chi tiết và của bản nối công nghệ thực hiện theo quy định của tiêu chuẩn TCVN 1691:1975 (mối hàn hồ quang điện bằng tay. Kiểu kích thước cơ bản). Riêng thép loại C60/45 phải được thực hiện theo chỉ dẫn của bản vẽ kết cấu.

Những chỗ ba via và chỗ gồ ghề cản trở việc lắp ghép các chi tiết phải được tẩy phẳng máy mài trước khi tổ hợp.

4.4.5. Khi tổ hợp bằng bu lông cần phải xiết chặt các bu lông và làm trùng các lỗ còn lại bằng những chốt tổ hợp.

Độ khít khi xiết chặt bu lông được kiểm tra bằng que dò có bề dày 0,3mm không lùa được sâu quá 20mm vào khe

4.4.6. Khi tổ hợp tổng thể kết cấu có thể liên kết toàn bộ các phần tử hoặc liên kết riêng biệt từng phần của kết cấu. Trong quá trình tổ hợp tổng thể cần điều chỉnh toàn bộ liên kết kể cả việc khoét rộng các lỗ lắp ráp và đặt các dụng cụ định vị. Phải ghi rõ mã hiệu và vạch đường trực trên tất cả các phần tử kết cấu.

4.4.7. Kết cấu đầu tiên cho đến kết cấu cuối cùng của kết cấu cùng loại được gia công trên 01 bệ giá lắp, phải được lắp thử phù hợp với bản vẽ chi tiết kết cấu.

Khi lắp thử, phải lắp toàn bộ các chi tiết phần tử của kết cấu với số bu lông và chốt không vượt quá 30% tổng số lỗ trong nhóm, riêng số chốt không nhiều quá 3 chiếc.

Chú thích: Chu kỳ lắp thử có thể khác với quy định trên và tùy thuộc sự tính toán trước trong thiết kế.

4.5. Hàn

4.5.1. Hàn kết cấu thép phải được thực hiện đúng theo quy trình công nghệ đã lập và được cấp có thẩm quyền phê duyệt, chúng được thể hiện dưới dạng kết cấu mẫu hoặc kết cấu công nghệ đặc biệt hoặc là theo thiết kế thi công công tác hàn (PPSR).

4.5.2. Khi hàn kết cấu nên sử dụng các phương pháp tự động và bán tự động có năng suất cao, tuân thủ quy trình công nghệ, nhằm đảm bảo các yêu cầu về kích thước hình học và cơ tính của mối hàn.

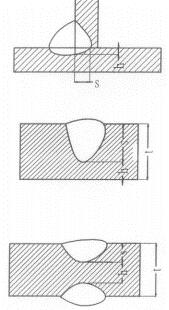

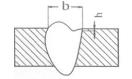

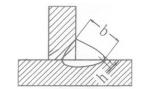

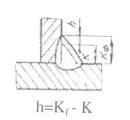

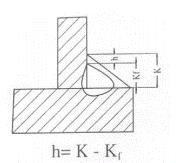

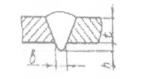

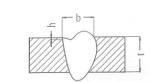

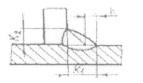

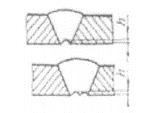

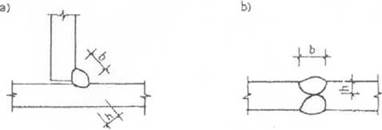

4.5.3. Khi hàn phải chọn chế độ ổn định. Chế độ hàn phải chọn sao cho đảm bảo được hệ số ngấu ∆n (là tỷ số giữa chiều rộng b và chiều sâu ngấu h của mối hàn) không nhỏ hơn 1,3 đối với mối hàn góc (hình 1.a) và không nhỏ hơn 1,5 đối với mối hàn giáp mép một lớp (hình 1.b)

Hình 1: Dạng ngấu của mối hàn:

a - Hàn góc;

b - Hàn giáp mép một lớp

4.5.4. Thợ hàn hồ quang tay phải có chứng chỉ hàn hợp cách. Thợ hàn tự động và bán tự động phải được học về hàn tự động và phải được cấp chứng chỉ tương ứng

4.5.5. Khi thực hiện các mối hàn chịu lực cạnh mối hàn phải đánh số hoặc mã hiệu thợ hàn đã thực hiện. Số hoặc mã hiệu thợ hàn được đánh dấu ở vị trí không nhỏ hơn 4cm so với mép mối hàn (nếu như không có các chỉ dẫn khác trong thiết kế hoặc tài liệu công nghệ). Khi một cụm chi tiết kết cấu do một thợ hàn thực hiện cho phép đánh dấu toàn bộ một lần, lúc này mã của thợ hàn ghi bên cạnh mác của chi tiết xuất xưởng. Khi hàn trong điều kiện lắp ráp cho phép khi ký hiệu mối hành trong sơ đồ thực hiện.

4.5.6. Phải kiểm tra việc tổ hợp kết cấu trước khi đem hàn. Chỉ được phép hàn các lớp tiếp theo (ở mối hành nhiều lớp) sau khi làm sạch xỉ, bẩn và kim loại bắn tóe của mối hàn đính, lớp lót và lớp trước. Những đoạn của các lớp hàn có rỗ khí, nứt, hố lõm phải được tẩy hết trước khi hàn lớp tiếp theo.

4.5.7. Để hàn ngấu hoàn toàn, khi hàn hai mặt của mối hàn chữ “T”, mối hàn góc và mối hàn giáp mép phải tẩy hết xỉ và các khuyết tật (nếu có) ở góc mối hàn mặt trước, trước khi hàn mặt sau.

4.5.8. Khi hàn tiếp mối hàn bị buộc phải ngừng hàn giữa chừng, phải đánh sạch xỉ, kim loại toé.. ở cuối đường hàn (kể cả xỉ ở miệng hàn) một đoạn dài 20mm. Đoạn hàn tiếp, phải hàn phủ lên đoạn đã được làm sạch.

4.5.9. Bề mặt các chi tiết hàn và nơi làm việc của thợ hàn phải được che mưa, gió mạnh và gió lùa.

4.5.10. Tính chất cơ học kim loại của các mối hàn được xác định qua kết quả thử nghiệm theo các tiêu chuẩn TCVN 5400:1991; TCVN 5401:1991; TCVN5402:1991; TCVVN 5403:1991 và phải đáp ứng được các yêu cầu sau:

- Ứng suất bền của kim loại hàn không được thấp hơn yêu cầu đối với kim loại cơ bản;

- Độ cứng của kim loại hàn (kim loại mối hàn, vùng ảnh hưởng nhiệt độ) khi hàn kết cấu trong điều kiện công xưởng phải thấp hơn 350HV cho cấu kiện nhóm 1 theo phân loại của tiêu chuẩn và không cao hơn 400HV cho các kết cấu các nhóm còn lại; khi hàn các cấu kiện trong điều kiện lắp ráp độ cứng của kim loại mối hàn không được cao hơn 350 HV;

- Độ bền va đập cho các mẫu loại VI ở nhiệt độ trung bình trong ngày tại nơi thoáng của 5 ngày lạnh nhất phải đảm bảo yêu cầu của thiết kế nhưng không thấp hơn 29J/cm2 (trừ các mối liên kết thực hiện hàn hồ quang điện dưới lớp bảo vệ), độ dãn dài tương đối không thấp hơn 16%.

Ghi chú:

1. Việc thử nghiệm độ dai va đập nên thực hiện cho kim loại hàn giáp mối hoặc hàn chữ T đối với mối hàn ngoài cùng.

2. Khi thử nghiệm kim loại giới hạn độ dai va đập có thể thấp hơn nhưng không được thấp hơn 5J/cm2.

3. Khi cần phải đánh giá độ dai va đập cho các mẫu thuộc dạng khác cần phải chỉ rõ giá trị trong các tài liệu thiết kế.

4.5.11. Kích thước của mối hàn theo quy định của thiết kế nhưng không được vượt quá các trị số trong TCVN 1691:1975 (mối hàn hồ quang điện bằng tay. Kiểu, kích thước cơ bản), riêng đối với kết cấu làm bằng thép loại C60/45, kích thước mối hàn phải phù hợp với bản vẽ kết cấu. Kích thước mối hàn góc phải đảm bảo được tiết kiệm làm việc của nó. Tiết diện này được xác định bằng cạnh mối hàn ghi trong b ản vẽ kết cấu và khe hở lớn nhất cho phép tiêu chuẩn TCVN 1691:1975 (mối hàn hồ quang điện bằng tay. Kiểu, kích thước cơ bản).

4.5.12. Những chỗ cháy khuyết trên bề mặt chi tiết do hàn, phải được làm sạch bằng máy mài, với độ sâu không nhỏ hơn 0,5mm. Chỗ khuyết sâu vào trong thép hàn không được lớn hơn 3% bề dày thép hàn.

4.5.13. Thép loại C38/23 đến C52/40 khi hàn hồ quang tay bán tự động ở nhiệt độ môi trường xung quanh thấp hơn nhiệt độ ghi trong bảng 5, cần phải đốt nóng trước tới 120oC với bề rộng 100mm ở mỗi bên đường hàn.

Bảng 5 - Nhiệt độ môi trường xung quanh cho phép không cần gia nhiệt thép khi hàn

|

| Nhiệt độ nhỏ nhất cho phép oC | |||

| Bề dày thép (mm) | Thép các bon | Thép hợp kim thập loại C52/40 và cường độ nhỏ hơn | ||

| Đối với các kết cấu | ||||

| Dạng lưới | Dạng tấm lớn và dày | Dạng lưới | D ạng tấm lớn và dày | |

| Từ 30 đến 40 | 0 | 0 | 0 | +5 |

| >40 | 0 | 0 | +5 | + 10 |

Khi hàn kết cấu lớn làm bằng thép tấm dày trên 20mm phải áp dụng các phương pháp hàn bậc thang, hàn phân đoạn 2 phía để giảm tốc độ nguội cho mối hạn, hàn từ giữa đường hàn ra 2 phía (do hai thợ hàn đồng thời).

Khi hàn thép loại C60/45 có bề dày trên 25mm, dù nhiệt độ môi trường là bao nhiêu, đều phải đốt nóng trước khi hàn.

Khi hàn tự tự động thép các bon và thép hợp kim thấp, với độ dày bất kỳ không cần đốt nóng trước nếu nhiệt độ môi trường lớn hơn 0oC.

4.5.14. Khi hàn xong, mối hàn phải được làm sạch xỉ và kim loại bắn tóe. Bộ phận gá lắp vào kết cấu bằng hàn đính (nếu có) phải được tẩy bỏ bằng các biện pháp không làm hỏng thép kết cấu. Các mối hàn đính này phải được tẩy cho bằng mặt thép và tẩy hết khuyết tật.

4.5.15 Mối hàn được phân loại tùy thuộc vào việc bố trí kết cấu, điều kiện sử dụng và mức độ quan trọng của mối hàn để xác định mức độ chất lượng cao, trung bình hoặc thấp. Đặc tính và mức độ chất lượng được thể hiện trong bảng 6 và phụ lục A.

Bảng 6: Đặc tính và mức độ chất lượng mối hàn

| Loại và mức chất lượng mối hàn liên kết | Kiểu mối liên kết và đặc tính sử dụng của chúng |

| I-Cao | 1. Tiết diện ngang của mối hàn giáp mối, chịu ứng suất kéo sK ≥ 0.85fW (trong các thanh chịu kéo và dầm, chi tiết dàn v.v…) |

| 2. Mối hàn chữ T, mối hàn góc, mối hàn chữ nhật, làm việc ở chế độ kéo khi ứng suất kéo tác dụng lên các chi tiết gá lắp và khi chịu ứng suất cắt tại các mối hàn sK ≥ 0.85fW và khi chịu ứng suất cắt tại mói hàn tK≥ 0.85fWr | |

| II. Trung bình | 3. Tiết diện ngang của mối hàn giáp mối chịu ứng suất kéo sK ≥ 0.85fW cũng như làm việc ơ chế độ kéo của các mối hàn chữ T, mối hàn góc, liên kết chữ thập khi ứng suất kéo tác dụng lên chi tiết gá lắp sK ≥ 0.85fW và chịu ứng suất cắt tK ≥ 0.85fWr |

| 4. Mối hàn góc chịu ứng suất cắt TWf ≥ 0.75fWr liên kết các chi tiết cơ bản của kết cấu nhóm 2 và nhóm 3 (trừ trường hợp thuộc về loại 2 và 3) | |

| 5. Mối hàn giáp mối dọc, chịu ứng suất kéo hoặc chuyển dịch 0,4<=s<0.85f | |

| 6. Mối hàn góc trong các chi tiết cơ bản của kết cấu nhóm 2 và 3 chịu ứng suất kéo (mối hàn góc trong các chi tiết chịu kéo của dàn..) | |

| 7. Mối hàn giáp mối và mối hàn góc, thuộc vùng chịu kéo của các chi tiết cơ bản của kết cấu liên kết góc, gối tựa.. | |

| III. Thấp | 8. Các mối hàn giáp mối ngang, chịu tải trọng nén |

| 9. Các mối hàn giáp mối dọc và các mối hàn liên kết với gối tựa trong các chi tiết của kết cấu chịu nén. | |

| 10. Các mối hàn giáp mối và các mối hàn góc, liên kết với chi tiết chịu nén trong kết cấu định hình | |

| 11. Các mối hàn giáp mối và các mối hàn góc trong các chi tiết phụ của kết cấu (kết cấu nhóm 4) |

Kí hiệu:

sk Ứng suất kéo của kim loại mối hàn;

fw Cường độ tính toán của mối hàn đối đầu chịu nén, kéo, uốn theo giới hạn chảy.

twf Ứng suất tiếp tuyến kim loại mối hàn góc

swf Ứng suất chịu cắt của mối hàn góc (quy ước) theo kim loại của mối hàn.

fwf Cường độ tính toán của kim loại mối hàn

s Ứng suất pháp

4.5.16. Kiểm tra chất lượng mối hàn

4.5.16.1. Công tác kiểm tra chất lượng mối hàn phải được thực hiện theo các yêu cầu của tiêu chuẩn kỹ thuật, tài liệu thiết kế và tài liệu công nghệ. Kiểm tra không phá hủy phải do các chuyên gia chuyên ngành thực hiện.

4.5.16.2. Việc kiểm tra chất lượng mối hàn phải được tiến hành trước thi công lớp chống ăn mòn (Kể cả công tác sơn cấu kiện).

4.5.16.3. Kiểm tra không phá hủy liên kết hàn được thực hiện sau khi đã sửa chữa các khuyết tật được phát hiện bằng mắt thường hoặc các thiết bị đo.

4.5.16.4. Khi kiểm tra mối hàn, trước hết phải kiểm tra ở các vị trí đường hàn giao nhau và ở những vị trí có thể phát sinh khuyết tật. Nếu kết quả kiểm tra thấy chất lượng mối hàn không đảm bảo, việc kiểm tra phải được tiếp tục cho đến khi làm rõ thời hạn đoạn mối hàn bị khuyết tật.

4.5.16.5. Khi xuất hiện có hệ thống các khuyết tật không cho phép (mức độ không đạt yêu cầu vượt quá 10%). Số lượng các vị trí kiểm tra bằng phương pháp không phá hủy phải được thực hiện gấp đôi. Trong quá trình kiểm tra tiếp theo, nếu tiếp tục thấy xuất hiện các khuyết tật không cho phép phải thực hiện kiểm tra toàn bộ 100% mối hàn cùng loại.

4.5.16.6. Các mối hàn không đảm bảo yêu cầu chất lượng phải được sửa chữa theo biện pháp và tài liệu công nghệ đã được duyệt và phải được kiểm tra.

4.5.16.7. Nếu trong tài liệu thiết kế không quy định thì khối lượng và phương pháp kiểm tra chất lượng mối hàn được thực hiện theo quy định trong bảng 7.

Bảng 7: Các phương pháp và khối lượng kiểm tra chất lượng mối hàn kết cấu thép

| Phương pháp kiểm tra, tiêu chuẩn | Loại mối hàn kiểm tra theo bảng 3 | Khối lượng kiểm tra | Ghi chú |

| Mắt thường và dụng cụ đo | Toàn bộ | 100% | Kết quả kiểm tra mối hàn loại 1 -5 theo bảng 2 phải được lập danh mục |

| Chụp phóng xạ hoặc siêu âm (theo tiêu chuẩn đo đơn vị thiết kế quy định) | 1 và 2 | 100% | - |

| 3 | 100% | Không tính đến khối lượng đã thực hiện cho mối hàn các loại 1 và 2 | |

| 4 | 5% | Như trên | |

| 5 và 8 | 1% | Như trên | |

| Thử nghiệm cơ khí | Loại liên kết kiểm tra, khối lượng và yêu cầu chất lượng theo yêu cầu của thiết kế | ||

Ghi chú

1. Phương pháp và khối lượng kiểm tra mối hàn tại các nút có độ cứng cao, nơi mà tăng nguy cơ tạo vết nứt, phải được chỉ dẫn thêm trong tài liệu thiết kế

2. Trong các cấu kiện và trong các nút có nguy cơ xuất hiện vết nứt do nguội trong các mối hàn, việc kiểm tra chất lượng mối hàn phải được thực hiện không sớm hơn 2 ngày đêm sau khi kết thúc công tác hàn.

4.5.16.8. Kiểm tra hình dạng bên ngoài mối hàn cần thỏa mãn các yêu cầu sau:

a) Bề mặt nhẵn, đều đặn (không chảy tràn, chảy chân, co hẹp, ngắt quãng), không chuyển tiếp đột ngột từ bề mặt mối hàn sang bề mặt thép cơ bản. Trong kết cấu chịu tải trọng động, bề mặt mối hàn góc cũng phải đảm bảo chuyển tiếp đều đặn sang bề mặt thép cơ bản.

b) Kim loại mối hàn phải chắt đặc, không có vết nứt và không có khuyết tật vượt quá giới hạn cho phép (theo phụ lục A).

c) Cho phép khuyết chân mối hàn với độ sâu không quá 0,5mm khi thép có bề dày từ 4 đến 10mm và không quá 1mm khi thép dày trên 10mm.

d) Miệng hàn phải được hàn đắp đầy.

4.5.16.9. Kiểm tra độ kín mối hàn bằng dầu hỏa được quy định như sau: Tẩm dầu một mặt mối hàn, số lần tẩm không ít hơn 2, khoảng thời gian giữa hai lần tẩm là 10 phút;

Quét nước phần hoặc nước cao lanh ở mặt mối hàn không tẩm dầu và để yên trong thời gian 4 giờ.

Nếu mối hàn kín thì trên mặt được quét nước phấn hay nước cao lanh không xuất hiện vết dầu loang.

4.5.16.10. Kiểm tra độ chắt đặc mối hàn bằng nước xà phòng. Nếu sau khi bơm khí nén (phía bên kia) hoặc hút chân không mà không thấy xuất hiện bọt khí xà phòng thì mối hàn có độ đặc chắc tốt.

4.5.17. Không cho phép có vết nứt trong mối hàn. Đoạn mối hàn có vết phải được khoan chặn cách các đầu nứt 15mm bằng mũi khoan có đường kính từ 5 đến 8mm. sau đó gia công vát mép và hàn lại.

4.5.18. Các tấm làm mẫu thử nghiệm cơ tính phải được gia công bằng loại thép làm kết cấu và được hàn trong điều kiện như khi hàn kết cấu (cùng vị trí hàn, thợ, chế độ, vật liệu và thiết bị hàn).

4.5.19. Kích thước tấm làm mẫu thử nghiệm, hình dạng, kích thước mẫu thử và phương pháp cắt mẫu phải theo quy định của các TCVN 197:2002 (Kim loại, phương pháp thử kéo). TCVN 198:1985 (Kim loại, phương pháp thử uốn) TCVN 256:1983 (Kim loại, phương pháp thử độ cứng Brinen). TCVN 257:1985 (Kim loại phương pháp thử động cứng Roven. Thang A, B, C). TCVN 258:1985 (Kim loại, phương pháp thử độ cùng Vicke), và TCXDVN 312:1984 (Kim loại, phương pháp thử uốn và đập ở nhiệt độ thường).

Số lượng mẫu thử nghiệm cơ lý quy định như sau;

a) Kéo tĩnh: Mối hàn giáp mép-2mẫu, kim loại mối hàn giáp mép mối hàn góc và chữ “T” - mỗi loại 3 mẫu;

b) Độ dai va đập kim loại mối hàn giáp mép và khu vực lân cận mối hàn theo đường nóng chảy-mỗi loại 3 mẫu;

c) Uốn tĩnh mối hàn giáp mép-2mẫu:

d) Độ cứng: Tất cả các mối hàn làm bằng thép hợp kim thấp loại C60/45 và thép có cường độ nhỏ hơn với số lượng không ít hơn 4 điểm ở kim loại mối hàn cũng như khu vực lân cận mối hàn trong 1 mẫu.

Các chỉ số quy định cơ tính của thép theo thiết kế. Loại bỏ các mối hàn có kết quả kiểm tra không đạt yêu cầu. Khi đó chất lượng vật liệu hàn, chế độ và tay nghề thợ hàn phải được kiểm tra lại.

4.5.20. Mối hàn có khuyết tật phải được xử lý bằng các biện pháp sau: hàn đắp các đoạn mối hàn bị ngắt quãng, miệng bị lõm, các khuyết tật khác của mối hàn vượt quá quy định phải được tẩy bỏ với chiều dài bằng kích thước khuyết tật cộng thêm vượt quá quy định phải tẩy sạch và hàn đắp, sau đó được tẩy lại để bảo đảm độ chuyển tiếp đều đặn từ kim loại đắp sang thép cơ bản.

Mối hàn hoặc đoạn mối hàn có khuyết tật sau khi xử lý cần phải được kiểm tra lại.

4.5.21. Kết cấu hàn có biến dạng dư vượt qua trị số cho trong bảng 2 phải được sửa chữa bằng các biện pháp nhiệt, cơ hoặc kết hợp giữa nhiệt và cơ.

4.6. Gia công lỗ

4.6.1. Tất cả các lỗ lắp ráp phải được gia công tại nhà máy theo đúng đường kính thiết kế, trừ những lỗ được bản vẽ kết cấu quy định cho phép gia công lỗ với đường kính nhỏ hơn, sau đó có thể khoan để mở rộng theo đúng đường kính thiết kế.

Cho phép dùng phương pháp đột để gia công lỗ có đường kính danh định từ 10 đến 25 mm đối với C60/45 có bề dày tới 10mm.

4.6.2. Đường kính danh định của lỗ bo lônh với độ chính xác thấp, trung bình và coa được qui định cụ thể trong tài liệu thiết kế. Trong trường hợp thiết kế không qui định được thực hiện theo bảng 8.

Bảng 8: Qui định về đường kính bu lông và đường kính lỗ tương ứng

| Sản phẩm kim loại | Đường kính lỗ theo thiết kế mm | ||||||||||

| - Thân bu lông chính xác trung bình và thân bu lông cường độ cao. | - | 12 | (14) | - | 16 | - | 20 | - | (27) | 30 | 36 |

| - Lỗ bu lông cường độ thường | - | (13) | (15) | - | (17) | - | (21) | (25) | (25) | (31) | - |

|

| - | 15 | - | - | 19 |

| 23 | 28 | - | 33 | 39 |

| - Lỗ bu lông cường độ cao | - | - | - | - | - | - | 21 | 25 | - | 31 | - |

| - | - | - | - | - |

| 23 | 28 | - | 33 | - | |

| - | - | - | - | - |

| 25 | 30 | - | 35 | - | |

Chú thích: Các thông số nằm trong ngoặc đơn (...) quy định trục đỡ đường dây tải điện

4.6.3. Đường kính bu lông độ chính xác cao, được quy định bằng đường kính thân bu lông dung sai cho phép của đường kính lỗ so với thiết kế được lấy theo bảng 9

Bảng 9 - Sai lệch cho phép về đường kích lỗ bu lông độ chính xác cao.

| Đường kính danh định lỗ mm | Sai lệch cho phép mm |

| Lớn hơn 12 đến 18 | - 024;0 |

| Lớn hơn 18 đến 30 | -0.28; 0 |

| Lớn hơn từ 30 đến 39 | +0,34 ;0 |

4.6.4. Khoan hoặc khoét rộng các lỗ lắp ráp chỉ được tiến hành sau khi đã kẹp chặt hoặc đã hàn các phần tử kết cấu.

Cho phép khoan lỗ lắp ráp ở các chi tiết tổ hợp và các nhánh khi các phần tử kết cấu được tổ chức trên bệ.

Chỉ tiến hành khoét rộng lỗ sau khi đã tổ hợp xong và kiểm tra xong kích thước.

4.6.5. Chất lượng và độ sai lệch kích thước lỗ bu lông độ chính xác thấp, trung bình và lỗ bu lông cường độ cao phải thỏa mãn các yêu cầu ghi trong bảng 10.

4.6.6. Các lỗ gia công tại nhà máy dùng cho bu lông độ chính xác thấp, trung bình và lỗ bu lông cường độ cao phải đảm bảo các yêu cầu tổ hợp kết cấu sau đây:

a) Ca líp đường kính phải nhỏ hơn đường kính danh định của lỗ 1,5mm và phải đút lọt 75% số lỗ. Nếu ít hơn 75% thì phải tổ hợp và kiểm tra lại;

b) Sau khi tổ hợp lại, nếu số lỗ đứt lọt vẫn ít hơn 75% thì cho phép khoét lỗ rộng với đường kính lớn hơn, sau đỏ kiểm tra lại độ bền của liên kết bằng tính toán.

4.6.7. Chất lượng và vị trí các lỗ lắp ráp phải thỏa mãn các yêu cầu sau:

- Phải có trên 85% ca líp đường kính xỏ qua được các lỗ lắp ráp. Nếu dưới 85% hoặc không thỏa mãn các yêu cầu quy định trong bảng 10 thì phải kiểm tra lại việc tổ hợp các phần tử kết cấu. Sau khi kiểm tra mà chất lượng vẫn không đáp ứng được yêu cầu thì phải sửa chữa bệ gia công lỗ lắp ráp, hàn kết cấu gia công trên bệ đó phải được tổ hợp tổng thể lại để sửa chữa chỗ sai hỏng. Những kết cấu có lỗ lắp ráp đã được sửa chữa phải có ký hiệu riêng.

- Tiến hành kiểm tra song song khoảng cách các lỗ của một số mặt lắp ráp bằng giá tổ hợp, bằng thiết bị gá lắp hoặc bằng bộ cữ mẫu đặc biệt..

Bảng 10: Chất lượng và độ sai lệch kích thước lỗ bulông

| Danh mục dung sai | Đường kính lỗ (mm) | Dung sai cho phép | Số lượng | |

| C235-C285 | C345-C440 | |||

| Sai số đường kính và độ ovan lỗ khoan và đột cho liên kết bằng đinh tán và bulông | Đến 17 | 0; +0,6 | Không giới hạn | |

| Kích thước dư trên 1mm và vết nứt mép lỗ | 0; +0,6 | 0; +1,5 | Trên 17 0;+1,5 | |

| Độ nghiêng (trục nghiên) dưới 3% chiều dày cụm chi tiết, nhưng không quá 2mm khi thi công bằng máy và không vượt quá 3mm khi gia công bằng thiết bị khí nén cầm tay | - | - | Không cho phép | |

| Độ nghiêng (trục nghiêng) dưới 3% chiều dày cụm chi tiết lắp ráp bằng bu lông | - | - | Không giới hạn | Dưới 20% |

| Độ nghiêng lớn | - | - | Không giới hạn | |

| Sai số độ sâu lỗ khoan | - | - | Không cho phép | |

|

|

|

| Không giới hạn | |

Ghi chú: Đường kính lỗ đột ở cạnh của lưới không được vượt quá đường kính danh định của lỗ 1.5mm.

4.6.8. Việc nghiên cứu các lỗ khoan khoét rộng phải tiến hành trước khi tháo dỡ kết cấu tổ hợp tổng thể.

Phải tẩy sạch các ba vỉa ở các mép lỗ.

4.6.9. Việc tổ hợp kiểm tra và tổ hợp toàn bộ kết cấu liên kết bằng bu lông lắp được thực hiên lai xí nghiệp chế tạo nếu như được yêu cầu trọng tài liệu thiết kế.

4.7. Sơn.

4.7.1. Toàn bộ kết cấu thép phải được sơn lót và sơn phủ tại xí nghiệp gia công theo chi dẫn của thiết kế

4.7.2. Khi sơn lót và sơn phủ phải tuân theo các điều kiện sau:

4.7.2.1. Trước khi sơn lót phải làm sạch các vết bẩn và dầu mỡ liên kết chú;

4.7.2.2. Chỉ tiến hành sơn lót sau khi đã kiểm tra độ sạch của kết cấu. Chỉ được sơn phủ sau khi đã kiểm tra chất lượng sơn lót. Khi sơn phải tuân theo chỉ dẫn kỹ thuật về sơn;

4.7.2.3. Không được sơn lót và sơn phú với bề rộng 180mm về hai phía dường hàn ở những vị trí có trong bản vẽ và ở những bề mặt lắp ráp bu lông cường độ cao;

4.7.2.4. Sơn lót và sơn phủ phải tiến hành khi nhiệt độ không khí không thấp hơn +5oC.

4.7.2.5. Những phần kết cấu thép có đổ bê tông thì không sơn mà được quét một lớp vữa xi măng mỏng;

4.7.2.6. Những kết cấu cuốn được phái sơn lót ngay tại nơi gia công bằng loại sơn chống khô:

4.7.2.7. Phải sơn lót và sơn phủ các lớp mỏng. phẳng. không bị chảy và không để sót. Bề dày các lớp sơn được xác định theo chỉ dẫn kỹ thuật về sơn;

4.7.2.8. Khi sơn bằng máy thì khí nén phải được làm sạch dầu, bụi và hơi ẩm.

Chú thích:

1) Nếu nơi gia công kết cấu có nhiệt độ thấp dưới +5oC thì cho phép sơn lót và sơn phủ tại nơi lắp ráp có nhiệt độ cao hơn.

2) Tại những đế cột không đổ bê tông có thể sơn lót và sơn phủ.

5. Vận chuyển, bảo quản và chuyển giao kết cấu

5.1. Mức độ tổ hợp và điều kiện cung ứng

5.1.1. Kết cấu phải được cung cấp cho đơn vị sử dung một cách đồng bộ.

5.1.2. Trong thành phần sản phẩm và tài liệu bắt buộc phải bao gồm: Kết cấu, tài liệu thiết kế, chỉ dẫn lắp ráp, hướng dẫn sử dụng và tài liệu về quản lý chất lượng của kết cấu.

5.1.3. Thành phần tổ hợp khối lượng, trình tự cung ứng cấu kiện, mức độ chi tiết hóa tài liệu thiết kế, cung cấp phụ tùng, vật liêu, các chi tiết đệm và chi tiết gá lắp..) phải được cụ thể hóa trong các biên bản thỏa thuận (hợp đồng) cung cấp kết cấu.

5.1.4. Khi qui định kích thước kết cấu cần phải xem xét khả năng tách chúng thành các chi tiết có tính đến khả năng công nghệ của nhà sản xuất và thiết bị nâng hạ cửa người sử dụng cũng như điều kiện vận chuyển. Việc tách kết cấu thành các thành phần và khối phải đám bảo các yêu cầu sau:

- Chi tiết hoặc khối được tách ra phải bảo toàn kích thước và hình dạng thiết kế trong quá trình bốc dỡ và vận chuyển;

- Chi tiết hoặc khối phải có chi tiết để treô trong quá trình bốc dỡ và tổ hợp lớn trong quá trình lắp ráp, tạo các cầu và thang lắp ráp cũng như phải được đồng bộ hóa bằng các chi tiết gá lắp để lắp ráp kết cấu vào vị trí thiết kế;

- Kích thước bao của chi tiết hoặc khối của cấu kiện được vận chuyển bằng đường sắt phải đảm bảo theo kích thước của khổ đường sắt;

- Kích thước bao của chi tiết hoặc khối cấu kiện vận chuyển bằng đường bộ phải đảm bảo các yêu cầu của cơ quan an toàn giao thông đường bộ.

5.2. Ghi nhãn mác

5.2.1. Căn cứ vào công dụng của việc ghi nhãn mác kết cấu và chi tiết, có thể là ghi nhãn mác theo nguyên công, chung, cụ thể hay là định hướng.

5.2.2. Việc ghi nhãn mác theo nguyên công người ta ghi lên chi tiết hoặc thành phần chi tiết trong quá trình thực hiện các nguyên công chế tạo kết cấu theo các tài liệu công nghệ. Về nguyên tắc việc ghi nhãn mác theo nguyên công không được bảo toàn khi kết cấu đã được chế tạo xong, trừ trường hợp đặc biệt được ghi trong tài liệu thiết kế, điều kiện kỹ thuật hoặc các tiêu chuẩn cho kết cấu cụ thể.

5.2.3. Việc ghi nhãn mác chung được ghi cho mỗi cấu kiện. Việc ghi nhãn mác chung phải tuân theo các tiêu chuẩn do đơn vị thiết kế quy định. Trong trường hợp đơn vị thiết kế không quy định đơn vị nhận thầu cần thống nhất với chủ đầu tư để lựa chọn tiêu chuẩn sử dụng cho phù hợp.

Cho phép ghi lên các cấu kiện ký hiệu hàng hóa hoặc tên rút gọn của nhà chế tạo.

Cho phép ghi lên cấu kiện mác dạng sọc 5cm bằng màu xác định cho mỗi đơn đặt hàng khi nhà chế tạo cung cấp theo hai đơn đặt hàng trở lên cho một địa chỉ.

5.2.4. Nhãn mác riêng phải ghi lên các cấu kiện đã qua kiểm tra chung và kiểm tra lắp ráp. Việc ghi nhãn mác cụ thể phải bao hàm:

- Việc ghi nhãn mác chung;

- Việc ghi nhãn mác bổ sung theo sơ đồ lắp ráp.

5.2.5. Nhãn mác định hướng phải ghi lên cấu kiện mà trong quá trình lắp ráp cần phải có thông tin về độ chính xác của hướng trong không gian. Việc ghi nhãn mác định hướng chỉ sử dụng khi có chỉ dẫn trong các tài liệu thiết kế cho các cấu kiện đã qua kiểm tra và tổ hợp chung.

5.2.6. Ghi nhãn mác định hướng phải thực hiện bổ sung cho việc ghi nhãn mác chung hoặc ghi nhãn mác riêng và nó không bao hàm các kí hiệu đánh dấu: vị trí móc cáp, điểm đặt và vị trí lắp ráp của cấu kiện được ghi trong tài liệu thiết kế. Vị trí tựa và vị trí định vụ của cấu kiện ghi ở dạng sọc dài 5mm.

5.2.7. Nhãn má có thể ghi thành một hàng hoặc bậc thang phụ thuộc vào kích thước cấu kiện.

5.2.8. Việc ghi nhãn mác phải thực hiện tại hai vị trí và bố trí ở chỗ dễ nhìn thấy, dễ đọc trong quá trình bảo quản và lắp ráp, trong trường hợp cần thiết kế cả khi sử dụng và sửa chữa.

5.2.9. Đối với các cấu kiện do kích thước quá nhỏ không thể ghi được dòng chữ ghi nhãn mác, cho phép ghi nhãn mác không ghi số hợp đồng và số bản vẽ, lúc này các kết cấu phải được đóng vào thùng hoặc đóng thành bó. Thùng hoặc bó phải được gắn nhãn ghi rõ số hợp đồng, số bản vẽ và số lượng trong thùng hoặc trong bó.

5.2.10. Việc ghi nhãn mác phải được qui định trong các tiêu chuẩn hoặc điều kiện kỹ thuật hoặc là tài liệu thiết kế và việc ghi lên cấu kiện bằng một trong các phương pháp sau :

- Sơn theo khuôn mẫu;

- Chữ và số theo tiêu chuẩn qui định;

- Gắn lên các chi tiết tấm kim loại có đánh số bằng cách dập chữ và số; Cho phép ghi nhã mác bằng cách sơn thủ công. Việc ghi nhãn mác bằng tấm kim loại phải được ghi trong khung bằng sơn.

5.2.11. Việc ghi nhãn mác theo khuôn mẫu phải thực hiện bằng sơn khác mẫu với phông của cấu kiện

5.2.12. Việc ghi nhãn mác phải thực hiện bằng kí tự có chiều cao 10,15,30,50 và 10mm)

5.3.13. Điều kiện và thời hạn bảo vệ nhãn mác được qui định trong tài liệu tiêu chuẩn. Việc ghi nhãn mác phải đảm bảo nhìn thấy khi bảo quản và lắp ráp. Việc ghi nhãn mác được thực biện bằng các tấm kim loại gắn lên cấu kiện phải được bảo toàn, các dòng chữ viết trong suốt thời gian sử dụng của chi tiết trong mọi điều kiện và chế độ đã được qui định trong các tiêu chuẩn điều kiện kĩ thuật và trong tài liệu thiết kế.

5.2.14. Việc gắn lên các cấu kiện các mác kim loại phải loại trừ khả năng tạo và đóng các khí độc. Kích thước tấm kim loại lấy theo tiêu chuẩn TCVN 2090:1993.

5.2.15. Việc ghi nhãn mác vận chuyển của chi tiết thực hiện theo tiêu chuẩn TCVN 2090:1993

Phương pháp lấy mẫu, bao gói, ghi nhãn, vận chuyển và bảo quản.

5.2.16. Trên các chi tiết chính của kết cấu nên ghi trị số nóng chảy của kim loại.

5.3. Đóng gói

5.3.1. Việc đóng gói kết cấu phái đảm bảo không làm thay đổi hình dạng kích thước kết cấu, không làm biến dạng cũng như phải báo toàn lớp bảo vệ của kết cấu trong suốt quá trình bốc dỡ và bảo quản.

5.3.2. Dạng cơ bán của việc đóng gói kết cấu để vận chuyền và bảo quản là là đóng thùng.

5.3.3. Việc đóng thùng được thực hiện cho các kết cấu, chi tiết và đơn vị lắp ráp (chi tiết có độ cứng và độ bền nhỏ: các cấu kiện lưới mỏng; đầm (đường ray cần cẩu, các thanh dẫn hướng của vận chuyển lên cao, kết cấu bao che); Các thành phần của kết cấu bao che nhà và công trình, cho phép thực hiện việc đóng hòm. Các hòm riêng biệt của cấu kiện đóng vai trò là phương tiên vận chuyển hoặc kết hợp với các phương tiện vận chuyển.

5.3.4. Tổ hợp các hòm vận chuyển được thực hiện từ các chi tiết cùng loại hoạt các hòm của cùng một đơn đặt hàng và bản vẽ hoặc từ các chi tiết vận chuyển khác nhau trong giới hạn của đơn đặt hàng.

5.3.5. Các hòm vận chuyển chi tiết phải đảm bảo:

- Khả năng cơ giới hóa công tác xếp dỡ lên phương tiện vận chuyển;

- Không thay đổi hình đang và kích thước, bảo toàn kết cấu trong quá trình vận chuyển, bốc dỡ và bảo quản;

- Độ bền của từng kiện riêng biệt phải có khả năng xếp thành hai lớp trở lên, trừ các kiện của chị kết dạng lưới và các kết cấu tấm cong;

- Thuận lợi cho việc kiểm tra số lượng chi tiết và nhãn mác của chi tiết trong kiện;

- An toàn cho việc xếp và bóc đỡ, có khả năng tách thành các kiện riêng biết;

- Độ tin cây và độ thuận tiên trên các phương tiện vận chuyển tuân theo qui tắc của các phương tiện vận chuyển tương ứng.

5.3.6. Các chi tiết (chi tiết tổ hợp, chi tiết gá lắp, các chi tiết đệm, các phương tiện lắp ráp...) có khối lượng nhỏ với kích thước bao dưới 1.5m được đóng kiện bằng các thùng có đáy (có thể có mái che hoặc không, thành kín hoặc băng lưới), được sản xuất theo bản vẽ chế tạo theo trình tự đã qui định. Việc đóng kiện bulông cường độ cao thực hiện theo tiêu chuẩn. Cho phép cung cấp các chi tiết tổ hợp trong thùng và conteno của nhà cung ứng..

5.3.7. Kích thước tối đa của các kiện và thùng phải phù hợp yêu cầu của việc vận chuyển bằng đường sắt, đường bộ, đường không và đường thủy phải tuân theo qui định của các ngành vận tải tương ứng.

5.3.8. Khối lượng của kiện vận chuyển không được vượt quá 20tấn, nếu như khối lượng vận chuyển không được đề cập đến trong đơn đặt hàng. Nếu khối lượng của kiện vào quá 20 tấn, cần phải thỏa thuận với người vận chuyển và người nhận hàng. Trong trường hợp phải trung chuyển trên đường vận chuyển cần phải thống nhất với các trạm (điểm) trung chuyển khi khối lượng của kiện vượt quá 10 tấn.

5.3.9. Khi vận chuyển hỗn hợp kích thước bao và khối lượng các kiện và thùng không được vượt quá giá trị nhờ nhất đã được qui định trong luật của các loại phương tiện vận chuyển.

5.3.10. Khối lương các phương liên đóng gói vận chuyển phải là cần thiết tối thiểu. Các chi tiết chịu lực và không chịu lực của phương tiện đóng kiện phát được tính toán theo định mức và qui tắc xây dựng về việc thiết kế kết cấu thép có tính đến khối lượng các cấu kiện đưa đóng kiện khi bốc, dỡ và vận chuyển lên các phương tiện vận chuyển.

5.3.11. Các chi tiết chịu lực của các phương nện đóng gói phải có đủ độ chắc chắn cho việc móc cáp và gá lắp chúng lèn phương tiện vận chuyển. Các lỗ trong các chi tiết của phương tiện đóng gói phải lớn hơn (mm): cho việc mức cấp-70, cho việc gá lắp-30.

5.3.12. Các phương tiện đóng gói phải sử dụng.

- Thép cán (nóng và lạnh) và thép tấm;

- Liên két bu lông và liên kết hàn:

- Sợi thép các bon thấp công dụng chung đã qua nhiệt luyện đường kính không dưới 6mm.

5.3.13. Đế bảo vệ lớp bảo vệ kết cấu lại các vị trí tiếp xúc giữa chúng với nhau hoặc tiếp giáp với các phương tiện đóng gói cần được gá chặt qua lớp bảo vệ bằng bìa carton, gỗ, nhựa hoặc các vặt liêu khác.

5.3.14. Khi vận chuyển. phần kết cau nhô ra phải được kẹp chặt. Còn những vị trí sẽ hàn lắp ráp thì phải được bảo vệ để không bị gì.

5.3.15. Các mép đầu mút chi tiết được gia công bằng phay và các bề mặt làm việc của khớp và gối xoay phải được bôi dầu mỡ. Ngoài ra các lỗ dùng cho khớp xoay cũng phải được báo vệ không bị han gỉ bằng các nút gỗ.

5.3.16. Treo buộc, vận chuyển trong nhà máy và bốc dỡ các phần tử kết cấu thành phẩm phát thực hiện sao cho kết cấu hoặc chi tiết không bị biến động dư và xây xước. Không được treo buộc bằng xích trực tiếp lên bể mặt các chi tiết. Các chi tiết nhỏ cùng loạt (giằng. chống) phải được xếp buộc thành bó khi bốc dỡ chúng.

5.3.17. Các thùng chứa chi tiết cũng như phương tiện gá đính trong các thùng vận chuyển phải được thực hiện theo tiêu chuẩn của các ngành vận tải tương ứng.

5.3.18. Đơn vị gia cũng phải cấp chứng chỉ cho kết cấu khi hoàn thành toàn bộ hay một bộ phân riêng biệt của hợp đồng gia công.

5.4. Vận chuyển và bảo quản

5.4.1. Toàn bộ kết cấu để ở kho phải được:

a) Phân loại theo hạng mục công trình, theo chủng loại mác thép và theo thứ tự lắp ráp;

b) Kiểm tra lại (nếu có hư hỏng thì phải sửa chữa);

c) Chuẩn bị sẵn sàng để lắp ráp làm sạch gỉ, hơi ẩm, bôi mỡ vào những phần gối đỡ, vạch các đường trục trên các phần lử kết cấu đánh dấu trung tâm và vị trí treo buộc.

5.4.2. Bốc dỡ, bảo quản và vận chuyển kết cấu phải tránh gây hư hỏng kết cấu và lớp sơn.

Không được quăng ném kem cấu khi bốc dỡ.

5.4.3. Xếp đặt kết cấu vào kho hoặc lên phương tiện vận chuyển.

• Phải đảm bảo chắc chắn trên các tấm kê lót. Khoảng cách giữa các tấm kê lót phải đảm bảo không gây biến dạng dư cho kết cấu. Trong các đống xếp nhiều tầng, giữa các phần tử kết cấu phải dùng các tấm để ngăn và kê theo tầng và theo phương đứng;

• Các dàn, dầm và thép đã được uốn phải được bảo quản ở vị trí thẳng đứng;

• Không được đặt kết cấu sát mặt đất;

• Không để đọng nước trên kết cấu;

5.4.4. Nếu kết cấu có chỗ hư hỏng cần được gia cường hoặc thay thế bằng chi tiết mới phái đưa sự thỏa thuận với thiết kế.

5.4.5. Kết cấu khi lắp ráp phát sách gỉ, hơi ấm, mỡ, sơn và các tạp chất phí kim loại khác. Nếu kết cấu làm sạch bằng cách phun cát thì phải tẩy sạch theo lớp bị ôxy hóa và các bề mặt tiếp nối khi lắp ráp, phải kiểm tra độ sạch trước khi lắp ráp kết cấu.

5.4.6. Yêu cầu đối với công tác vận chuyển và bảo quản phải được nêu cụ thể trong các tiêu chuẩn hoặc điều kiện kĩ thuật khi kết cấu được sán xuất hàng loạt còn khi sản xuất đơn chiếc phải được thề hiện rõ trong các tài liệu thiết kế. Quá lành vận chuyển phải được thực hiện nghiêm ngặt theo các yêu cầu này.

5.4.7. Công tác xếp, vận chuyên dỡ và bảo quán kết cấu phải được thực hiện khi có các biện pháp loại trừ việc làm hư hỏng kết cấu và báo toàn lớp bảo vệ cấu kiện. Không cho phép dỡ tải bằng cách quăng và kéo lê.

5.4.8. Công tác bốc dỡ phải đảm bảo an toàn cho người, thiết bị vận chuyển và kết cấu.

5.4.9. Cho phép vận chuyển cấu kiên bằng bất kì loại phương tiện vận chuyển nào. Bốc xếp và vận chuyển khi vận chuyển cấu kiện bằng đường sắt phải thực hiện bằng toa hở theo yêu cầu của tiêu chuẩn vận tải đường sắt có tính đến việc sử dụng tối đa tải trọng (dung tích) và tuân theo yêu cầu của qui tắc vận chuyển hàng hóa và yêu cầu kĩ thuật của việc xếp và gá hàng hóa.

5.4.10. Phân bố và gá đính các cấu kiện, kiện, giá hàng riêng biệt lên phương tiên vận chuyển phải thực hiện theo sơ đồ đã được lặp tuân theo điều tích kĩ thuật hiện hành và các qui định cho các loại vận chuyển được sử dụng.

5.4.11. Bốc dỡ cấu kiện, kiến hàng hóa và các thùng chứa phải thực hiện bằng các phương pháp loại trừ được khả năng làm hư hỏng cấu kiện và phương tiện vận chuyển.

5.4.12. Kết cấu và các phần của kết cấu phải được bảo vệ trong các kho thiết bị chuyên dùng được bố trí theo các đơn đặt hàng và theo đơn vị láp rắp và mác sản phẩm.

5.4.13. Khi bảo quản phải đảm bảo vị trí ổn định cho cấu kiện, kiện và thùng chứa không được để chúng chạm đất cũng như xem xét các biện pháp chống lại sự ngưng đọng hơi nước tự nhiên lên bề mặt hoặc phía trong kết cấu.

5.4.14. Khi xếp kết cấu, kiện hoặc các thùng hàng thành nhiều lớp cẩn đặt phía dưới lớp dưới cùng một lớp đệm bằng gỗ và các lớp đệm theo chiều cao của mỗi lớp.

5.4.15. Sơ đồ bố trí kho phải loại trừ được sự biến dạng của cấu kiện và đảm bảo an toàn cho công tác móc và tháo cáp cấu kiện, kiện hoặc thùng chứa.

5.4.16. Khi bố trí vào kho phải đảm báo góc nhìn tốt nhãn mác của cấu kiện.

5.4.17. Kích thước lối đi bộ và đi xe trong kho giữa các cụm hàng hóa hoặc các cấu kiện tiếng biết phải đáp ứng được yêu cầu của tiêu chuẩn và qui tắc xây dựng về kĩ thuật an toàn.

6. Lắp ráp kết cấu thép

6.1. Chỉ dẫn chung

6.1.1. Lắp ráp kết cấu thép cần phải theo đúng thiết kế

6.1.2. Công việc thi công lắp ráp tiếp theo chỉ được phép tiến hành sau khi đã làm xong mọi công việc tổ hợp, hàn và lắp bu lông.

6.1.3. Quá trình lắp ráp kết cấu thép nên được cơ giới hóa. như vận chuyển, tổ hợp kim và lắp đặt.

6.1.4. Hướng dẫn lắp ráp phải do người được phép thi công lắp ráp đảm nhiệm.

6.1.5. Phương pháp lắp ráp chủ yếu nền lắp ráp theo khối lượng lớn (kể cả phương pháp lắp ráp dây chuyền), phương pháp này không chỉ dành riêng cho kết cấu thép và áp dụng cho cả lắp ráp các phần khác của nhà và công trình.

6.1.6. Trong lắp ráp, tất cá các công việc cắt, nắn, uốn, tổ hợp khối lớn, hàn, tạo lỗ phải tuân theo các quy định của tiêu chuẩn này.

6.1.7. Trong quá trình thi công, phải ghi nhật ký công việc lắp ráp, hàn và lắp bu lông cường độ.

6.2. Công tác chuẩn bị và các yêu cầu về móng.

6.2.1. Chuẩn bị cần thiết cho công tác lắp ráp (dựng nhà tạm, công trình phụ, lắp đặt đường ray, đường ôtô, đường cho cầu, đường điện, mặt bằng lắp ráp...) phải được tiến hành trước khi lắp ráp và theo đúng các yêu cầu về tổ chức thi công.

Các thiết bị lắp ráp phải được tập kết và vận hành thử trước khi lắp ráp.

6.2.2. Chỉ cho phép bắt đầu thi công lắp ráp sau khi đã chuẩn bị xong mặt bằng và vị trí các bố các gối tựa kết cấu thép của toàn bộ công trình hay từng phần kết cấu riêng biệt theo biện pháp thi công đã được duyệt.

6.2.3. Số hiệu trục định vị lắp ráp được ghi ở phía ngoài đường biên của trục gối kết cấu.

Sự phân bổ các trục định vị và các mốc chuẩn bị phái được tiến hành theo đúng yêu cầu trắc đạc trong xây dựng.

6.2.4. Sai lệch vị trí các trục định vị của móng và vị trí của các vụ đỡ khác do với kích thước thiết kế được quy định trong bảng 11.

6.2.5. Các chi tiết đặt sẵn và các bu lông neo dùng để kẹp chặt và lắp ráp kết cấu phải được đặt và đổ bê tông đồng thời với việc làm móng.

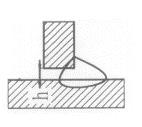

6.2.6. Việc dựng cột trên móng thực hiện như sau:

a) Trước khi dựng loại cột đã phay ở mặt gối tựa, căn chỉnh và trám vữa xi măng cho tấm gối;

b) Đối với các loại cột đã phay ở mặt gối tựa, có thể dựng ngay cột trên mãi móng mà không cần trám xi măng nếu đá đạt đến cao trình thiết kế chân cột;

Bảng 12 - Sai lệch cho phép mạt móng, tấm gối, trụ đỡ kết cấu và vị trí bu lông neo

| Sai lệch | Trị số sai lệch cho phép |

| Mặt phẳng trên của gối (theo điều 3.2.6.a) a) Theo chiều cao b) Theo độ nghiêng | ±1,5mm |

| Bề mặt móng (theo điều 2.6b và độ cao các chi tiết gối theo điều 3.2.6.c) a) Theo chiều cao b) Theo độ nghiêng | ±5 1/1000 |

| Xê dịch vị trí bu lông neo khi: a) Bu lông ở trong đường biên của gối đỡ kết cấu b) Bu lông neo ở ngoài đường biên của gối đỡ kết cấu | 5mm 10mm |

| Sai lệch độ cao tính tới đầu mút của bu lông neo Sai lệch chiều dài đoạn ren của bu lông neo | ±20; - 0mm +30l - 0mm |

6.3.3. Các phần tử kết cấu trước khi nâng để mang đi lắp ráp phải làm sạch chát bấn, hơi ẩm và sơn lại những chỗ hư hỏng.

6.3.4. Khi nâng các kết cấu đã bị cong cần phải có dụng cụ gá hoặc gia cường nhằm chống biến dạng dư cho kết cấu.

6.3.5. Trước khi tháo khỏi móc cẩu, các phần tử kết cấu phải được cố định chắc chắn bằng bu lông, bằng chốt, hàn đính, đồng thời phải dùng các thanh giằng, thanh chống, thanh neo cố định hoặc tạm thời theo phương án thí công.

6.3.6. Khi lắp đặt kết cấu, các lỗ lên kem bu lông có độ chính xác cao phái được lắp bằng bu lông tạm- Số lượng bu lông lập tạm không được ít hơn 1/3 tổng số lỗ. Nếu trong một mắt kết cáu có số lỗ ít hơn hoặc bằng 5 thì số bu lông lắp tạm không ít hơn 2. Các lỗ liên kết bằng bu lông có độ chính xác trung bình và thấp cũng phải lắp bằng bu lông tạm với số lượng như trên.

6.3.7. Trong liên kết bàn lắp ráp có tính đến tác dụng của tải trung lắp ráp thì số lượng tiệt diện và chiều đài các điểm hàn đính phải xác định bằng tính toán. Trong liên kết không chịu tải trọng lắp ráp thì chiều dài hạn đính không nhỏ hơn 10% chiều dài mới hàn thiết kế, nhưng không ngắn hơn 50mm.

6.3.8. Lắp đặt, điều chỉnh và cố định kết cấu phải được kiểm tra bằng dụng cụ và theo tiến trình lắp ráp từng phần không gian cứng của công trình.

6.3.9. Hàn và lắp ráp các bu lông cố định trong chỉ được thực hiện sau khi đã kiểm tra độ chính xác của vị trí lắp đặt kết cấu trong công trình.

6.3.10. Chỉ được phép gá lắp palăng, hệ thống dây dẫn và các thiết bị cầu trực vào kết cấu đã lắp đặt khi biện pháp thi công này được cơ quan thiết kế đồng ý.

6.3.11. Việc lắp ráp các chi tiết của thiết bị điện, đường oang sóng nghệ. hệ thống tín hiệu.. .vào kết cấu phải được sự đồng ý của cơ quan thiết kế.

6.3.12. Lắp ráp nhà và công trình kích thước lớn phải tiến hành đồng bộ giữa từng lỗ và phần không gian cũng cùng với việc lắp đặt tất cả các chi tiết kết cấu. Đồng thời cho phép được thực hiện các công việc tiếp theo trên từng phần hoặc tước đã lắp xong. Kích thước các khối không gian cứng được xác định theo phương án thiết kế thì công,

6.4. Liên kết bằng bu lông có độ chính xác thấp, trung bình và cao.

6.4.1. Đầu bu lông và êcu của bu lông thường và bu lông neo phải bắt chặt khít với các phần tử kết cấu và rông đen (không quá 2 cái ở đầu và 1 cái ở ê cu). Nếu có tiếp xúc với mặt phẳng nghiêng thì phải đạt các rông đen xiên. Cần chú ý rằng, phần thân của bu lông cố định nhô ra khỏi lỗ phải là phần đã được ren và sau khi bắt chặt bu lông phải có ít nhất 1 vòng ren nhô ra khỏi êcu.

6.4.2. Việc xiết chặt êcu ở các bu lông có định và bu lông neo phải theo đúng chỉ dẫn trong bản vẽ thi công bằng cách đặt các êcu hãm. Độ xiết chặt bu lông cố định phải được kiểm tra bằng cách gõ búa, bu lông không bị rung hoặc lệch dịch. Độ xiết chặt được kiểm tra theo quy định ở điều 4.4.5.

6.5. Liên kết bằng bu lông cường độ cao.

6.5.1. Trước khi láp bu lông cường độ cao phải làm sạch về mặt các chi tiết, hoặc bằng ngọn lửa (khi bề dày thép không nhỏ hơn 5mm và chú ý không làm thép bị quá nhiệt (, hoặc bằng chốt thép. Phải kiểm tra bề mặt đã gia công trước khi liên kết bu lông cường độ cao.

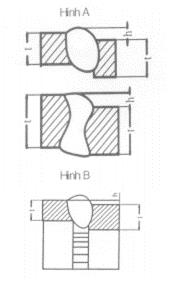

6.5.2. Độ so lệch bề dày giữa các chi tiết giáp mối được kiểm tra bằng thước và que dò. Việc kiểm tra này được tiến hành ở dẫy lỗ đầu tiên. Nếu độ lệch nằm trong khoảng từ 0.5 đến 3mm thì mép chi tiết bị lôi lên phải được vát với độ dốc 1/10. Không cho phép vát bằng ôxy hoặc bằng hồ quang không khí. Nếu độ so lệch lớn hơn 3mm thì phải dùng các tấm đệm thép có cùng mác với thép kết cấu .

6.5.3. Liên kết bằng bu lông cường độ cao phải được tổ hợp bằng bu lông cố định. Không được phép dùng các bu lông tạm thời.

6.5.4. Thợ lắp ráp bu lông cường đô cao phải được chuyên môn hóa.

6.5.5. Bu lông cường độ cao, êcu và rông đen cần được làm sạch các chất bẩn, dầu mỡ trước khi lắp ráp.

6.5.6. Phải dảm bảo độ xiết của bu lông theo thiết kế bằng cê lêc, êcu được xiết lối mô men xoắn tính toán hoặc tới một góc đã quy định Clê lực gồm 2 loại, clê thủy lực và để cơ học. Phát hiện chuẩn clê 2 lần trong ca làm việc (ở đâu và giữa ca).

6.5.7. Trình sự xiết bu lông cường độ cao phải báo đảm độ chặt khí của toàn cụm.

6.5.8. Phải đặt các rông đen đã được xử lý nhiệt ở êcu và đầu bu lông cường ộao như sau:

Một cái ở ê cu và mở cái ở đầu bu lông.

6.5.9. Khi ê cu đã được xiết chín tới mà góc quy định thì không được xiết thêm nữa.

6.5.10. Trong kết cấu vừa có liên kết bu lông vừa có liên kết hàn thì chỉ được phép hàn sau khi đã lắp và kết xiết chặt toàn bộ bu lông.

6.5.11. Sau khi xiết chặt bu lông, thợ ráp ráp phải ghi rõ số hoặc ký hiệu của mình vào đó.

6.5.12. Độ xiết của bu lông phải được kiểm tra 100% đối với liên kết có số bu lông không quá coi liên kết có từ 6 đến 20 bu lông kiểm tra không ít hơn 5 cái, liền kết có nhiều hơn so bu lông kiểm đa 25% số bu lông. Nếu khi kiểm tra phát hiện dù chỉ một bu lông có độ xiết chặt không đạt yêu cầu thì phải kiểm tra tổng số bu lông, đồng thời phải xiết phải xiết chặt thêm bu lông tới trị số quy định. Kiểm tra xong các đầu bu lông phải được sơn lại. Phải ghi vào nhật ký công trình việc chuẩn bị các mép chi tiết và láp ráp bu lông cường độ cao.

6.6. Tạo ứng suất trước trong kết cấu.

6.6.1. Việc tạo ứng suất trước trong kết cấu phải thực hiện theo chỉ dẫn được qui định trong thiết kế

6.6.2. Nếu thiết kế không qui định cụ thể có thể thực hiện theo nguyên tắc sau:

6.6.2.1. Trước khi tạo ứng suất trước trong kết cấu. Cáp thép phải được kéo căng với một lực bằng 0,5 lần kép đứt.

6.6.2.2. Đối với kết cấu tạo ứng suất bằng cách kéo căng thì phải thỏa mãn các yêu cầu sau:

a) Kéo căng các phần tử làm bằng cáp thép trên bệ với lực lớn hơn 20% lực thiết kế và giữ ở trạng thái này trong thời gian 1 giờ. Việc kéo căng cáp trong khi lắp ráp cần được ghi chép bằng văn bản, còn kéo căng tại xí nghiệp gia công cần có dấu của bộ phận KCS

b) Tạo ứng suất theo trình tự kéo căng cáp tới 50% ứng suất thiết kế và giữ ở trạng tháo này trong thời gian 10 phút để quan sát, đo, sau đó kéo căng thép tới ứng suất thiết kế, sai lệch cho phép về ứng suất thết kế, sai lệch cho phép về ứng suất ở các bước kéo căng là 5%. Trong trường hợp đặc biết, khi được thiết kế cho phép có thể kéo căng cáp theo nhiều bước cho tới ứng suất thiết kế;

c) Kiểm tra trạng thái của kết cấu được tiến hành trong quá trình lắp ráp ở mọi thời điểm trung gian và thời điểm kết thúc.

6.6.3. Ứng suất trước của kết cấu được tạo bằng phương pháp uốn cong phải kiểm tra bằng cách đo thủy chuẩn vị trí gối ở các điểm quy định, cũng như thủy chuẩn kích thước hình học kết cấu. Các sai lệch cho phép phải phù hợp với thiết kế.

6.6.4. Trong kết cấu ứng suất trước, không được phép hàn ở vị trí gần bó thép sợi cũng như các vị trí mà thiết kế không cho phép.

6.6.5. Không được phép sử dụng thiết bị kéo căng nếu không có lí lịch ghi các số hiệu chuẩn của thiết bị đó.

6.6.6. Người phụ trách tạo ứng suất cho kết cấu phải được đào tạo kỹ thuật về chuyên môn này. Quá trình tạo ứng suất trước và kiểm tra ứng suất phải được ghi vào nhật ký thi công.

6.7. Sơn phủ kết cấu thép.

6.7.1. Kết cấu trước khi sơn phủ hoặc sơn lại phải làm sạch vết gỉ ở bề mặt và ở lớp sơn còn bám dính tốt vào bề mặt thép...) Thì không sơn lót lại.

6.7.2. Những chỗ sơn lót hoặc sơn phủ bị hư hang trong quá trình vận chuyển và trong lắp ráp phải được làm sạch và sơn lại. Các nút và các chỗ giáp mối của liên kết sau khi lắp ráp xong cũng phải được sơn lại.

7. Kiểm tra và nghiệm thu kết cấu thép.

7.1. Qui định nghiệm thông suốt

7.1.1. Mọi kết cấu trước khi xuất xưởng phải được cán bộ kỹ thuật của đơn vị chế tạo kiểm tra.

7.1.2. Khi nghiệm thu phải tuân thủ mọi thông số của cấu kiện theo các yêu cầu:

- Của tiêu chuẩn này

- Của các tiêu chuẩn hoặc chỉ dẫn kỹ thuật cho các cấu kiện cụ thể.

- Các tài liệu thiết kế.

7.1.3. Khi nghiệm thu kết cấu sản xuất hàng loại thì khối lượng, phương pháp và kế hoạch kiểm tra (kể cả khối lượng lựa chọn) phải được lập theo các tiêu chuẩn hoặc chỉ dẫn kỹ thuật cho các kết cấu cụ thể.

7.1.4. Khi nghiệm thu kết cấu sản xuất đơn chiếc và số lượng nhỏ. Biện pháp và kế hoạch kiểm tra (kể cả khối lượng lựa chọn) phải được chỉ rõ trong các tài liệu thiết kê.

7.1.5. Dựa vào yêu cầu về chất lượng của cấu kiện và các thông số của chế độ làm việc theo yêu cầu của các tài liệu đã chỉ rõ ở mục 7.1.2 qui định theo số liệu kiểm tra đầu vào, kiểm tra chế tạo và kiểm tra nghiệm thu trên cơ sở danh mục chỉ tiêu và phép đo được thống kê trong bảng 13 dưới đây.

7.1.6. Kết quả kiểm tra vật tư đầu vào, gia công chế tạo và kiểm tra nghiệm thu được ghi chép vào nhật ký kiểm tra kỹ thuật, các tài liệu thí nghiệm hoặc các tài liệu khác.

7.1.7. Các thông số kết quả kiểm tra phải được ghi vào các tài liệu nêu trên và phải đáp ứng đúng với yêu cầu của tài liệu thiết kế cho kết cấu.

Bảng 13: Dạng và các thông số kiểm tra.

| Dạng kiểm tra | Các thông số kiểm tra hoặc chuẩn đoán |

| 1 | 2 |

| 1. Đầu vào | Số lượng chi tiết tổ hợp, vật tư đầu vào và phôi (Loại và mác thép, chủng loại và kích thước hình học, mác sơn, vật liệu hàn và vật liệu chống ăn mòn; Khối lượng gas để hàn và cắt kim loại, chủng loại bulông và đai ốc...) |

| 2. Chế tạo | Kích thước hình học của cữ, khuôn mẫu và dụng cụ khác |

| Kích thước hình học của chi tiết và phôi, kể cả kích thước sau khi gia công cơ khí | |

| Tổ hợp cấu kiện hoặc chi tiết trước khi hàn | |

| Số lượng mối hàn và mối liên kết bulông | |

|

| Số lượng các chi tiết sản xuất rời trong một cấu kiện |

| Kích thước hình học của cấu kiện | |

| Khối lượng chống ăn mòn, kể cả việc chuẩn bị bề mặt sơn chống rỉ và các lớp phủ. | |

| 3. Nghiệm thu |

|

| 3.1 kiểm tra theo chu kỳ và thử nghiệm | Các thông số của các nguyên công công nghệ sản xuất |

| kiểm tra tính ổn định của quá trình công nghệ thi công và kiểm tra sự đầy đủ khối lượng công việc kiểm tra vật liệu đầu vào và kiểm tra trong quá trình thi công | |

| Trên cơ sở tổ hợp thử kiểm tra tính lắp ráp của các kết cấu | |

| Khả năng chịu lực và độ cứng | |

| 3.2 Kiểm tra và bàn giao | Kiểm tra sự đầy đủ các tài liệu kiểm tra đầu vào, tài liệu kiểm tra trong quá trình thi công và sự tuân thủ của chúng theo các tài liệu công nghệ. |

| Kiểm tra các thông số hình học của cấu kiện ảnh hưởng đến quá trình tổ hợp thiết bị | |

| Kiểm tra bằng mắt thường các cấu kiện | |

| Kiểm tra tổ hợp, bảo vệ chống ăn mòn, các mối hàn và các yêu cầu khác của tiêu chuẩn, yêu cầu kỹ thuật và các tài liệu thiết kế khác. | |

| Tổ hợp, Ghi nhãn mác, đóng gói |

Ghi chú:

1. Kiểm tra khả năng tổ hợp, khả năng chịu lực và độ cứng của cấu kiện phải thực hiện nghiêm ngặt, nếu như chúng được quy định trong các tiêu chuẩn, chỉ dẫn kỹ thuật và tài liệu thiết kế cho các kết cấu cụ thể.

2. Chuẩn đoán bằng cách quan sát bên ngoài nhằm kiểm tra các yêu cầu của tiêu chuẩn với mục đích xác định vị trí có thể ra khuyết tật của cấu kiện.

7.2. Kiểm tra vật liệu đầu vào.

7.2.1. Toàn bộ các vật liệu được sử dụng để chế tạo kết cấu thép trước khi đưa vào thi công đều phải được kiểm tra. Kiểm tra vật liệu đầu vào và chi tiết tổ hợp được thực hiện theo tiêu chuẩn do thiết kế qui định.

7.2.2. Việc kiểm tra vật liệu đầu vào cần phải kiểm tra xuất xứ của vật liệu và các thông số cơ lí tính của vật liệu. Việc kiểm tra cơ lý tính của vật liệu cần được sự hỗ trợ của các phòng thí nghiệm hợp chuẩn.

7.3. Kiểm tra trong quá trình sản xuất

7.3.1. Việc kiểm tra chế tạo được thực hiện theo tài liệu công nghệ của nhà chế tạo. Khối lượng kiểm tra phải đủ để đánh giá chất lượng các nguyên công đã thực hiện. Công tác kiểm tra phải thực hiện theo yêu cầu của các tiêu chuẩn hoặc chỉ dẫn kỹ thuật chỉ dẫn kỹ thuật và tài liệu thiết kế cho kết cấu.

7.3.2. Thành phần các thông số kiểm tra trong quá trình kiểm tra và toàn bộ công tác kiểm tra, cũng như độ chính xác và tính ổn định của các thông số của chế độ công nghệ của các nguyên công chế tạo phải tuân theo các tiêu chuẩn của hệ thống công nghệ thống nhất của việc chuẩn bị sản xuất theo các tiêu chuẩn tương ứng do đơn vị thiết kế chỉ định

7.3.3. Đối với các cấu kiện sản xuất đơn chiếc và sản xuất loạt nhỏ việc kiểm tra toàn bộ có thể thực hiện theo mục 7.3.1 và 7.3.2 của tiêu chuẩn này. Nếu như giá trị thực tế của một tông số bất kỳ vượt ra khỏi giới hạn cho phép thì chi tiết này bị loại và khi khối lượng chi tiết cần kiểm tra của loạt sản phẩm tăng gấp đôi. Trong trường hợp kiểm tra lần hai nếu các chi tiết lt đều sai cùng một loạt thông số thì toàn bộ loạt sản phẩm phải chế tạo lại và tiến hành kiểm tra như cũ.

7.4. Kiểm tra nghiệm thu

7.4.1. Khi kiểm tra nghiệm thu tiến hành nghiệm thu các chi tiết đã chế tạo xong về mặt chất lượng dựa trên các số liệu kiểm tra vật liệu đầu vào, kiểm tra trong quá trình thi công, kiểm tra theo chu kỳ kiểm tra bổ sung.

7.4.2. Việc kiểm tra chu kỳ được thực hiện theo định kỳ, nó được qui định trong các tài liệu công nghệ của nhà chế tạo, hoặc ngoài kế hoạch, trong trường hợp thực hiện khi kiểm tra nghiệm thu thường xuyên theo yêu cầu của tài liệu tiêu chuẩn hoặc tài liệu thiết kế.

7.4.3. Khi kết quả kiểm tra định kỳ trong đạt kết quả, kết cấu xưởng phải được đánh dấu cho đến khi loại bỏ được hết nguyên nhân gây khuyết tật.

7.4.4. Kiểm tra nghiệm thu mỗi loại kết cấu phải thực hiện theo danh mục chỉ tiêu và các chuẩn đoán đã được thống kê ở bảng 14. khi lựa chọn kiểm tra đơn của sản phẩm, kể cả việc tổ hợp, khối lượng phải được quy định theo yêu cầu của mục 5.3 và 5.4; khi kiểm tra cụ thể cho từng đơn vị sản phẩm.

7.4.5. Người sử dụng có quyền tiến hành kiểm tra vật tư đầu vào của các sản phẩm, lúc này sử dụng qui tác kiểm tra nghiệm thu được qui định theo tiêu chuẩn này, theo các tiêu chuẩn và yêu cầu kỹ thuật hoặc tài liệu thiết kế cho các kết cấu cụ thể.

7.5. Phương pháp kiểm tra

7.5.1. Việc kiểm tra chi tiết do bộ phận kiểm tra của đơn vị chế tạo và cơ quan kiểm tra thực hiện.

Bảng 14: Thông số và loại kiểm tra

| Danh mục thông số kiểm tra | Loại và thông số kiểm tra |

| Các tài liệu về kiểm tra vật tư đầu vào và kiểm tra thi công | Kiểm tra xem có các tài liệu các thông số tương ứng hay không |

| kiểm tra kích thước hình học cấu kiện (của các chi tiết) ảnh hưởng đến công tác lắp ráp | đo chất lượng mối hàn |

| Bằng mắt thường, theo yêu cầu của mục 4.10.8 | Khi phát hiện khuyết tật, kiểm tra theo mục 5.7.4.2 lúc này khối lượng kiểm tra thực hiện theo bảng 4 |

| Chất lượng bulông và các liên kết đinh tán | Mắt thường |

| Đo đặc | |

| Ngoại hình và chiều dày của lớp bảo vệ | Mắt thường |

| Đo chiều dày | |

| * Khi tra nghiên cứu chất lượng mối hàn, các vị trí kiểm tra phải được làm sạch lớp bảo vệ chống ăn mòn. | |

7.5.2. Loại phương pháp kiểm tra sản phẩm phải lấy được theosố liệu của tiêu chuẩn này các tiêu chuẩn và điều kiện kỹ thuật cho các kết cấu cụ thể của việc sản xuất hàng loại nhỏ và sản xuất đơn chiếc, nếu như có qui định riêng cho chúng.

7.5.3. Việc lựa chọn các phương pháp và dụng cụ đo đạc các thôngsố hành học của cấu kiện kiểm tra phải thực hiện theo tiêu chuẩn do đơn vị thiết kế qui định

7.5.4. Qui tắc thực hiện việc đo đạc các thôngsố hình học phải được lấy theo tiêu chuẩn do đơn vị thiết kế qui định

7.5.5. Việc kiểm tra chất lượng làm sạch và làm sạch hết dầu mỡ được thực hiện theo tiêu chuẩn do đơn vị thiết kế qui định

7.5.6. Bề ngoài của lớp bảo vệ được kiểm tra bằng mắt thường theo tiêu chuẩn TCXDVN 334 : 2005 cho các lớp phủ phi kim và theo tiêu chuẩn TCXDVN 334 : 2005 cho lớp sơn hoàn thiện.

7.5.7. Việc kiểm tra chiều dày lớp phủ cần thực hiện bằng phương pháp thông phá bằng cách sử dụng các thiết bị kiểm tra chiều dày theo tiêu chuẩn TCXDVN 352 : 2005: sơn. Phương pháp không phá hủy chiều dày mảng sơn khô. Kết quả lấy giá trị bình quân của 5 điểm đo cho mỗi vị trí kiểm tra.

7.5.8. Độ chặt của lớp phủ, độ dẻo, độ bán, việc thí nghiệm uốn và các yêu cầu khác đối với lớp phủ như chúng được qui định trong tài liệu thiết kế hoặc tài liệu tiêu chuẩn phải được kiểm tra theo trình tự đã được qui định.

7.5.9. Việc kiểm tra tính đông bộ, việc ghi nhãn mác, và đóng gói phải được thực hiện theo yêu cầu của điều 5.1, 5.2, 5.3 của tiêu chuẩn này.

7.6. Hồ sơ nghiệm thu kết cấu thép gồm

Bản vẽ kết cấu và bản vẽ kết cấu chi tiết đã được phê duyệt;

Văn bản thay đổi thiết kế khi gia công và lắp ráp.

Danh sách và số hiệu thợ hàn có chứng chỉ hợp cách đã hàn kết cấu;

Văn bản nghiệm thu về móng, gối đỡ kết cấu và chi tiết đặt sẵn;

Các chứng chỉ về vật liệu thép, vật liệu hàn, sơn;

Văn bản kết quả kiểm tra chất lượng hàn;

Văn bản đánh giá trước khi sơn;

Văn bản hoàn công (sai lệch kích thước, độ cong vênh, độ võng của kết cấu);

Văn bản thử nghiệm kết cấu (nếu có)

Văn bản kiểm tra chất lượng sơn;

Nhật ký thi công (ghi rõ sự thay đổi về thiết kế, diễn biến thi công và công tác hàn, lắp ráp...).

Phụ lục A

(Bắt buộc)

Yêu cầu đối với chất lượng mối hàn

Bảng P1 - Những khuyết tật cho phép

| Danh mục khuyết tật | Đặc tính khuyết tật theo hình dạng và kích thước | Khuyết tật cho phép theo mức độ chất lượng | ||

| Cao | Trung bình | Thấp | ||

| 1. Vết nứt Bọt rỗng | Vết nứt các loại, kích thước và hướng | Không cho phép | ||