- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 8993:2021 Sản phẩm thép cán nguội mạ thiếc - Thép mạ crom/crom oxit bằng điện phân

| Số hiệu: | TCVN 8993:2021 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/12/2021 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 8993:2021

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 8993:2021

TIÊU CHUẨN QUỐC GIA

TCVN 8993:2021

SẢN PHẨM THÉP CÁN NGUỘI MẠ THIẾC - THÉP MẠ CROM/CROM OXIT BẰNG ĐIỆN PHÂN

Cold-reduced tinmill products - Electrolytic chromium/chromium oxide-coated steel

Lời nói đầu

TCVN 8993:2021 thay thế TCVN 8993:2011 (ISO 11950:1995).

TCVN 8991:2021 được biên soạn trên cơ sở tham khảo ISO 11950:2016.

TCVN 8993:2021 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 17 Thép biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

SẢN PHẨM THÉP CÁN NGUỘI MẠ THIẾC - THÉP MẠ CROM/CROM OXIT BẰNG ĐIỆN PHÂN

Cold-reduced tinmill products - Electrolytic chromium/chromium oxide-coated steel

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu cho thép cán nguội một lần và hai lần mạ crom/crom oxit bằng điện phân (ECCS) ở dạng lá hoặc cuộn. Thép cán nguội một lần mạ crom/crom oxit bằng điện phân thường được quy định theo chiều dày danh nghĩa là các bội số của 0,005 mm, từ 0,150 mm đến và bao gồm 0,600 mm. Thép cán nguội hai lần mạ crom/crom oxit được quy định theo chiều dày danh nghĩa là các bội số của 0,005 mm, từ 0,100 mm đến và bao gồm 0,360 mm.

Tiêu chuẩn này áp dụng cho các cuộn và lá thép được cắt ra từ các cuộn có các chiều rộng cán danh nghĩa nhỏ nhất 600 mm1).

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì chỉ áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, nếu có.

TCVN 197-1 (ISO 6892-1), Vật liệu kim loại - Thử kéo- Phần 1: Phương pháp thử ở nhiệt độ phòng.

TCVN 257-1 (ISO 6508-1), Vật liệu kim loại - Thử độ cứng Rockwell - Phần 1: Phương pháp thử (thang A, B, C, D, E, F, G, H, K, N, T)

TCVN 4399 (ISO 404), Thép và các sản phẩm thép - Yêu cầu kỹ thuật chung khi cung cấp.

TCVN 11236 (ISO 10474), Thép và các sản phẩm thép - Tài liệu kiểm tra.

ISO 4288, Geometrical product specifications (GPS) - Surface textecre: Profil method - Rules and procedures for the assessment of surface texture (Đặc tính hình học của sản phẩm (GPS) - Cấu trúc bề mặt: Phương pháp profin- Các quy tắc và quy trình đánh giá cấu trúc bề mặt).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau.

3.1

Thép tấm đen (blackplate)

Thép cacbon thấp, mềm, cán nguội dùng để chế tạo thép mạ crom/crom oxit bằng điện phân. Thép tấm đen được ký hiệu là “SPB”.

CHÚ THÍCH: Xem TCVN 8994.

3.2

Thép tấm mạ crom/crom oxit bằng điện phân (electrolytic chromium/chromium oxide-coated Steel, ECCS)

Thép lá hoặc thép cuộn cacbon thấp, mềm, cán nguội được mạ điện phân để tạo ra trên cả hai bề mặt một màng kép crom kim loại liền sát với thép nền và lớp trên cùng là hyđrat crom oxit hoặc hyđroxit. Thép tấm mạ crom/ crom oxit bằng điện phân theo thỏa thuận còn được ký hiệu là SPTFS.

3.3

Cán nguội một lần (single cold reduced)

Dạng sản phẩm trong đó thép tấm đen đã được cán tới chiều dày yêu cầu trên máy cán nguội và sau đó được ủ và cán là.

3.4

Cán nguội hai lần (double cold reduced)

Dạng sản phẩm trong đó thép tấm đen đã được cán nguội chính lần thứ hai sau ủ.

3.5

Thép lá mạ crom/crom oxit bằng điện phân loại tiêu chuẩn (Standard grade Eccs sheet)

Sản phẩm ở dạng lá được xác nhận trong các điều kiện bảo quản bình thường là thích hợp cho quá trình phủ sơn và in trên toàn bộ lá thép và

a) Không có các khuyết tật trên bề mặt khiến cho vật liệu không thích hợp cho sử dụng theo dự định, và

b) Không có các hư hại khiến cho vật liệu không thích hợp cho sử dụng theo dự định.

CHÚ THÍCH: Vật liệu tiêu chuẩn phải tuân theo các yêu cầu quy định trong tiêu chuẩn này.

3.6

Ủ theo mẻ (batch annealed/ box annealed/ BA)

Lô thép được ủ theo một quá trình trong đó băng (dải) thép cán nguội được ủ ở dạng cuộn trong môi trường khí bảo vệ với chu kỳ thời gian - nhiệt độ được xác định trước.

3.7

Ủ liên tục (continuously annealed/ CA)

Lô thép được ủ theo một quá trình trong đó các cuộn thép cán nguội được dỡ ra và được ủ ở dạng băng (dải) trong môi trường khí bảo vệ.

3.8

Hoàn thiện bề mặt (finish)

Dạng bề mặt ngoài của thép mạ crom/crom oxit bằng điện phân được xác định bởi độ nhám bề mặt Rα của thép nền do sự chuẩn bị có kiểm soát của các trục công tác trong các giai đoạn cán lần cuối.

3.8.1

Hoàn thiện làm nhẵn (smooth finish)

Hoàn thiện bề mặt thép tấm đen do sử dụng các trục công tác của máy cán là đã được mài tới độ nhám thấp.

CHÚ THÍCH: Sự gia công hoàn thiện này được sử dụng trong sản xuất thép mạ crom/crom oxit bằng điện phân có bề mặt sáng bóng.

3.8.2

Hoàn thiện làm sáng bóng (bright finish)

Hoàn thiện bề mặt trên thép mạ crom/crom oxit bằng điện phân khi sử dụng thép tấm đen được hoàn thiện làm nhẵn.

3.8.3

Hoàn thiện tạo vân mài (stone finish)

Hoàn thiện bề mặt được đặc trưng bởi kết cấu vân mài có hướng do sử dụng các trục công tác của giá cán lần cuối đã được mài bề mặt tới mức độ nhám cao hơn độ nhám dùng cho hoàn thiện làm nhẵn bề mặt.

3.8.4

Hoàn thiện làm bóng mờ (matt finish)

Hoàn thiện bề mặt do sử dụng các trục công tác của máy cán là có bề mặt mờ đục được tạo thành bởi phun bi, cấu trúc phóng điện (EDT), cấu trúc phóng chùm tia điện tử (EBT) hoặc phương pháp thích hợp khác.

3.9

Cuộn thép (coil)

Sản phẩm dạng băng (dải) được cán phẳng và được cuộn đều đặn thành các vòng xếp chồng lên nhau để tạo thành một cuộn có các mặt bên gần như phẳng.

3.10

Độ cong mép theo chiều dọc (longitudinal bow/ line bow)

Độ cong còn dư trên băng (dải) thép dọc theo phương cán.

3.11

Độ cong mép theo chiều ngang (transverse bow/ cross bow)

Dạng cong vênh trên lá thép khiến cho khoảng cách giữa các mép (cạnh) của nó song song với phương cán nhỏ hơn chiều rộng của lá thép.

3.12

Độ cong vênh ở vùng giữa (centre fullness/ centre buckle/ full centre)

Độ dịch chuyển thẳng đứng cách quãng hoặc độ sóng trên băng (dải) thép xảy ra bên trong dải thép khác với tại mép dải thép.

CHÚ THÍCH: Xem Hình 8.

3.13

Độ sóng tại mép (edge wave)

Độ dịch chuyển thẳng đứng cách quãng xảy ra tại mép băng (dải) thép khi đặt dải thép trên một bề mặt bằng phẳng.

3.14

Độ dát mỏng tại mép (feather edge, transverse thickness profile)

Độ biến đổi chiều dày được đặc trưng bằng sự giảm chiều dày gần sát các mép theo chiều vuông góc với phương cán.

3.15

Độ cong vênh của mép (edge camber)

Độ lệch của mép (cạnh) cuộn/ lá thép so với một đường thẳng là dây cung của đường cong vênh.

3.16

Rìa mép cắt (burr)

Kim loại bị dịch chuyển ra phía bề mặt sau của băng (dải) thép do tác động của cắt đứt.

3.17

Chiều rộng cán (rolling width)

Chiều rộng của băng (dải) thép cán vuông góc với phương cán.

3.18

Palet (pallet)

Đế có dạng tấm phẳng trên đó đặt một cuộn thép để dễ dàng cho việc vận chuyển.

3.19

Giá đỡ dạng sàn (stillage platform)

Đế có dạng tấm phẳng trên đó xếp chồng các lá thép để dễ dàng cho bao gói và sẵn sàng cho vận chuyển.

3.20

Lô hàng (sản phẩm) (consignment)

Số lượng vật liệu được chế tạo có cùng một đặc tính kỹ thuật và sẵn có để gửi đi cùng một lúc.

3.21

Kiện hàng (bulk package/ bulk)

Một đơn vị bao gói hàng bao gồm một giá đỡ dạng sàn, các lá thép và vật liệu bao gói.

3.22

Kiểm tra trên dây chuyền sản xuất (line inspection)

Kiểm tra lần cuối sản phẩm đã hoàn thiện bằng các dụng cụ và/ hoặc kiểm tra bằng mắt ở vận tốc bình thường của dây chuyền sản xuất.

3.23

Ảnh hưởng của tấm đỡ mẫu thử độ cứng (anvil effect)

Ảnh hưởng mà một tấm đỡ cứng có thể được tạo ra đối với trị số độ cứng đo được khi thực hiện phép thử độ cứng trên lá thép rất mỏng được đặt trên tấm đỡ này.

4 Điều kiện kỹ thuật chung khi cung cấp

Trong các trường hợp khi điều kiện kỹ thuật chung khi cung cấp không được quy định trong tiêu chuẩn này thì phải áp dụng TCVN 4399 (ISO 404).

5 Phân loại

Các loại thép dùng cho tiêu chuẩn này thường được phân loại là thép không hợp kim chất lượng.

6 Thông tin do khách hàng cung cấp

6.1 Ký hiệu

Theo tiêu chuẩn này, thép mạ crom/crom oxit bằng điện phân (ECCS) được ký hiệu dưới dạng phân loại loại thép dựa trên các giá trị độ cứng Rockwell HR 30Tm hoặc các đặc tính chịu kéo. Đối với các yêu cầu về độ cứng, các ký hiệu loại thép được cho trong Bảng A.1 dùng cho thép mạ crom/crom oxit bằng điện phân cán nguội một lần và trong Bảng A.2 dùng cho thép mạ crom/crom oxit bằng điện phân cán nguội hai lần. Đối với các yêu cầu về đặc tính chịu kéo, các ký hiệu loại thép được cho trong Bảng B.1.

Thép mạ crom/crom oxit bằng điện phân thuộc phạm vi của tiêu chuẩn này phải được ký hiệu bởi các đặc trưng theo trình tự sau:

a) Viện dẫn tiêu chuẩn này, nghĩa là TCVN 8993;

b) Ký hiệu loại thép phù hợp với Bảng A.1, Bảng A.2 hoặc Bảng B.1;

c) Dạng ủ được nhà sản xuất sử dụng (xem 7.2);

d) Loại hoàn thiện bề mặt (xem 7.3);

e) Các kích thước tính bằng milimet

- Đối với các cuộn thép, chiều dày x chiều rộng;

- Đối với các lá thép, chiều dày x chiều rộng x chiều dài.

Theo thỏa thuận, ký hiệu “x C” sau chiều rộng có thể được ký hiệu cho các cuộn thép.

Theo thỏa thuận, ký hiệu “w” có thể được ký hiệu sau trị số chiều rộng để chỉ ra rằng trị số này là kích thước vuông góc với phương cán.

VÍ DỤ.

Thép lá mạ crom/crom oxit bằng điện phân cán nguội một lần phù hợp với tiêu chuẩn này, loại thép T61, ủ liên tục (CA), hoàn thiện tạo vân mài, có chiều dày 0,180 mm và chiều rộng 750 mm phải được ký hiệu:

TCVN 8993 - T75 CA - tạo vân mài - 0,180 x 750

Thép cuộn mạ crom/crom oxit bằng điện phân cán nguội hai lần phù hợp với tiêu chuẩn này, loại thép T75, ủ liên tục (CA), hoàn thiện tạo vân mài, có chiều dày 0,180 mm và chiều rộng 750 mm phải được ký hiệu:

TCVN 8993 - T75 CA - tạo vân mài - 0,180 x 750

Thép cuộn mạ crom/crom oxit bằng điện phân phù hợp với tiêu chuẩn này, loại thép TH415, ủ liên tục (CA), tạo vân mài (ST), có chiều dày 0,200 mm, chiều rộng 750 mm phải được ký hiệu:

TCVN 8993 - TH415 CA - ST - 0,200 x 750 x C

Thép lá mạ crom/crom oxit bằng điện phân phù hợp với tiêu chuẩn này, loại thép TS520, ủ theo mẻ (BA), hoàn thiện tạo vân mài, có chiều dày 0,140 mm, kích thước vuông góc với phương cán 844 mm và chiều dài 755 mm phải được ký hiệu:

TCVN 8993 - TS520 BA - tạo vân mài - 0,140 x 844w x 755

6.2 Thông tin bắt buộc

Phải đưa ra thông tin sau trong thư hỏi đặt hàng và đơn đặt hàng để giúp cho nhà sản xuất cung cấp vật liệu đúng loại vật liệu.

a) Ký hiệu như đã cho trong 6.1;

b) Số lượng được biểu thị trên cơ sở một diện tích hoặc khối lượng, ví dụ 50 tấn thép lá, 100 tấn thép cuộn;

c) Khối lượng (trọng lượng) nhỏ nhất và lớn nhất của cuộn thép, đường kính ngoài nhỏ nhất và lớn nhất của cuộn thép, đường kính trong của cuộn thép, lõi thẳng đứng hoặc nằm ngang và chiều cuộn (quấn) (xem 16.1);

d) Khối lượng (trọng lượng) lớn nhất của kiện hàng;

e) Tài liệu kiểm tra khác với tài liệu do nhà sản xuất quy định (xem Điều 15);

f) Sự sử dụng cuối cùng;

g) Bất cứ yêu cầu đặc biệt nào khác.

CHÚ THÍCH: Loại thép thích hợp là loại thích hợp cho các nguyên công tạo hình như dập, kéo, vuốt, rút, gấp nếp, gấp mép và uốn cong và thích hợp cho công việc lắp ráp như tạo hình mối nối, hàn vảy và hàn. Sử dụng cuối cùng rất quan trọng đối với loại thép được lựa chọn.

6.3 Thông tin tùy chọn

Ngoài thông tin trong 6.2, khách hàng có thể cung cấp thông tin bổ sung cho nhà sản xuất để bảo đảm rằng các yêu cầu trong đơn đặt hàng thích hợp với sử dụng cuối cùng của sản phẩm.

Khách hàng phải thông báo cho nhà sản xuất bất cứ sự thay đổi nào đối với các nguyên công chế tạo sản phẩm của mình sẽ ảnh hưởng đáng kể đến cách sử dụng thép mạ crom/crom oxit bằng điện phân.

CHÚ THÍCH: Khi đặt hàng thép mạ crom/crom oxit bằng điện phân cán nguội thường phải trình bày mục đích của sản phẩm mà vật liệu dùng để chế tạo sản phẩm này phải đáp ứng. Khi sử dụng thép mạ crom/crom oxit bằng điện phân cán nguội hai lần để chế tạo các thân bình chứa thì phương cán phải hướng theo chu vi của bình chứa để giảm tới mức tối thiểu mối nguy hiểm tạo thành vết nứt trên vành bình chứa. Trong các trường hợp này, phương cán được chỉ định rõ ràng trong hợp đồng.

7 Đặc điểm của quá trình chế tạo

7.1 Chế tạo

Trừ khi có quy định khác, sử dụng thép đúc liên tục được khử oxy hoàn toàn. Ví dụ về các loại thép mạ crom/crom oxit bằng điện phân được giới thiệu trong Phụ lục C.

Phải thiết kế loại thép mạ crom/crom oxit bằng điện phân để đảm bảo an toàn cho thực phẩm khi loại thép này được sử dụng cho ứng dụng trong ngành thực phẩm. Khách hàng nên quan tâm đến các quy định hiện hành có thể áp đặt các giới hạn cho một số chi tiết.

Phương pháp chế tạo thép mạ crom/crom oxit bằng điện phân do nhà sản xuất quyết định và không được quy định trong tiêu chuẩn này.

7.2 Ủ

Thép mạ crom/crom oxit bằng điện phân phải được ủ theo mẻ (BA) hoặc ủ liên tục (CA) và phải do khách hàng quy định tại thời điểm đặt hàng.

7.3 Hoàn thiện bề mặt

Thép mạ crom/crom oxit bằng điện phân thường có khả năng đưa vào hoàn thiện bề mặt như đã chỉ ra trong Bảng 1. Loại hình hoàn thiện bề mặt được ký hiệu bằng hoàn thiện bề mặt ECCS (thép mạ crom/crom oxit bằng điện phân) hoặc bằng mã đã chỉ ra trong Bảng 1.

Bảng 1 - Loại hoàn thiện bề mặt điển hình cho ECCS

| Hoàn thiện bề mặt ECCS | Mã a | Thép tấm đen | |

| Hoàn thiện bề mặt | Nhám bề mặt b,c Rα Mm | ||

| Sáng bóng | BT | Làm nhẵn | ≤ 0,35 |

| Vân mài mịn | FS | Tạo vân mài mịn | 0,25 - 0,45 |

| Vân mài | ST | Tạo vân mài | 0,35 - 0,60 |

| Bóng mờ | MM | Làm bóng mờ | ≥ 0,90 |

| a Theo thỏa thuận giữa khách hàng và nhà sản xuất, có thể áp dụng các hệ thống mã khác, VÍ DỤ: Sáng bóng B Vân mài mịn BR Vân mài R Bóng mờ M b Các giá trị nhám bề mặt trong bảng này là không bắt buộc. Các giá trị đã cho dùng để tham khảo trong phân loại sự hoàn thiện bề mặt. c Phép đo nhám bề mặt phù hợp với ISO 4288. | |||

CHÚ THÍCH 1: Có thể sử dụng các dạng hoàn thiện bề mặt đặc biệt theo thỏa thuận tại thời điểm đặt hàng.

CHÚ THÍCH 2: Thép mạ crom/crom oxit bằng điện phân cán nguội hai lần thường được cung cấp với hoàn thiện bề mặt tạo vân mài.

7.4 Bôi dầu

Trong các điều kiện vận chuyển và bảo quản thông thường, thép mạ crom/crom oxit bằng điện phân phải thích hợp cho các nguyên công xử lý bề mặt như các nguyên công phủ sơn và in (màu, chữ).

Thép mạ crom/crom oxit ở dạng cuộn và lá được cung cấp có một lớp phủ dầu. Dầu phải là loại đã được xác nhận (nghĩa là đã được các cơ quan có thẩm quyền quốc gia và quốc tế có liên quan xác nhận) là thích hợp cho bao gói thực phẩm. Trừ khi có quy định khác tại thời điểm đặt hàng, loại dầu do nhà sản xuất quyết định.

CHÚ THÍCH: Dầu được sử dụng thường là đioctyl sebacate (DOS).

7.5 Khuyết tật

7.5.1 Thép cuộn

Nhà sản xuất cần sử dụng các quy trình kiểm tra chất lượng và kiểm tra dây chuyền sản xuất thông thường của mình để bảo đảm rằng thép mạ crom/crom oxit bằng điện phân được chế tạo phù hợp với các yêu cầu của tiêu chuẩn này.

Tuy nhiên, quá trình sản xuất các cuộn thép mạ crom/crom oxit bằng điện phân với sự vận hành liên tục của máy cán không có cơ hội để loại bỏ tất cả các thép mạ crom/crom oxit bằng điện phân không tuân theo các yêu cầu của tiêu chuẩn này.

Tại thời điểm cắt thành lá thép, khách hàng hoặc người đại diện của khách hàng phải để sang một bên các lá thép không phù hợp với loại tiêu chuẩn.

Số lượng các lá thép tuân theo tiêu chuẩn này ít nhất phải đạt tới 90% của bất cứ một cuộn thép nào.

Không thể kiểm tra các mục a) và b) trong 3.5 bằng các phép thử riêng. Vì vậy các mục này nên được thỏa thuận đặc biệt giữa khách hàng và nhà sản xuất.

Trong quá trình gia công cuộn thép mạ crom/crom oxit bằng điện phân, khách hàng (hoặc người đại diện của khách hàng) phát hiện ra các khuyết tật mà theo quan điểm của họ hình như là quá nhiều thì khi có thể thực hiện được, họ cần dừng quá trình gia công cuộn thép và thông báo cho nhà sản xuất.

Khách hàng có quyền yêu cầu phải có đủ thiết bị nâng, vận chuyển, thiết bị căn chỉnh và thiết bị cắt đứt cũng như các phương tiện kiểm tra để tách rời ra các lá thép không phù hợp với loại tiêu chuẩn và để có thể trông nom một cách cẩn thận trong các quá trình hoạt động này.

7.5.2 Thép lá

Các lá thép không có bất cứ khuyết tật nào như đã định nghĩa trong 3.5.

8 Khối lượng lớp mạ crom/crom dạng oxit

Các giá trị trung bình nhỏ nhất và lớn nhất của khối lượng lớp mạ của các phôi mẫu thử được lựa chọn phù hợp với Điều 12 phải theo chỉ dẫn trong Bảng 2 khi được thử như đã nêu trong 13.1.

Bảng 2 - Khối lượng trung bình của lớp mạ crom/crom dạng oxit

| Dạng crom | Khối lượng trung bình của lớp mạ trên mỗi bề mặt, mg/m2 | |

| crom tổng | 50 | 185 |

| crom dạng oxit | 5 | 35 |

9 Cơ tính

9.1 Quy định chung

Tiêu chuẩn này phân loại thép mạ crom/crom oxit bằng điện phân thành các loại thép dựa trên cơ sở các giá trị độ cứng Rockwell HR30Tm hoặc giới hạn bền kéo. Khách hàng phải chỉ rõ đặc tính kỹ thuật bằng yêu cầu về độ cứng hoặc yêu cầu về giới hạn bền kéo nhưng không yêu cầu đưa ra cả hai yêu cầu này khi đặt hàng vật liệu.

Khi đặt hàng vật liệu cho các ứng dụng như các bình chứa chịu kéo, các bình chứa DWI (drawn and wall ironed), các nắp chịu xoắn đứt... cần chỉ ra đặc tính kỹ thuật theo yêu cầu của đặc tính chịu kéo.

Các cơ tính khác có thể ảnh hưởng đáng kể đến chất lượng của thép mạ crom/crom oxit bằng điện phân trong quá trình gia công và sử dụng cuối cùng tiếp sau theo dự định có thể thay đổi tùy thuộc vào loại thép và phương pháp đúc, ủ và cán là được sử dụng.

Tại thời điểm đặt hàng, phải có thỏa thuận rằng các đặc tính của loại thép được kiểm tra bằng thử độ cứng hoặc bằng thử kéo.

9.2 Yêu cầu về độ cứng

Các giá trị độ cứng đối với thép mạ crom/crom oxit bằng điện phân phải theo chỉ dẫn cho trong Bảng A.1 và Bảng A.2 khi được thử như đã nêu trong 13.2.

9.3 Yêu cầu về đặc tính chịu kéo

Giới hạn chảy quy ước Rp0,2 đối với thép mạ crom/crom oxit bằng điện phân phải theo chỉ dẫn cho trong Bảng B.1 khi được thử như đã nêu trong 13.3.

Đối với thử nghiệm theo thường lệ, có thể xác định giới hạn chảy khi sử dụng phép thử hồi phục đàn hồi như đã nêu trong Phụ lục D. Tuy nhiên, trong trường hợp có tranh chấp, phải áp dụng phương pháp đã nêu trong 13.3.

10 Dung sai kích thước và hình dạng

10.1 Quy định chung

Các dung sai kích thước (nghĩa là chiều dày, chiều rộng và chiều dài) và hình dạng (nghĩa là độ cong vênh của mép, độ vuông góc và độ phẳng) được quy định trong 10.2 đến 10.7 cùng với các phương pháp đo thích hợp.

10.2 Chiều dày và độ dát mỏng tại mép

10.2.1 Chiều dày

Chiều dày danh nghĩa phải là bội số của 0,005 mm. Có thể quy định chiều dày danh nghĩa khác với bội số của 0,005 mm theo thỏa thuận giữa khách hàng và nhà sản xuất. Các chiều dày ở ngoài phạm vi chiều dày danh nghĩa có thể được quy định theo thỏa thuận giữa khách hàng và nhà sản xuất.

Chiều dày của thép mạ crom/crom oxit bằng điện phân không được sai lệch so với chiều dày danh nghĩa được đặt hàng lớn hơn ![]() tại bất cứ điểm nào từ phạm vi 10 mm tính từ mép được xén.

tại bất cứ điểm nào từ phạm vi 10 mm tính từ mép được xén.

Chiều dày phải được đo bằng panme có độ chính xác 0,001 mm.

Panme nên có viên bi ở đầu mút đo và đe đo các bề mặt cong.

10.2.2 Độ dát mỏng tại mép

Đối với cả hai thép lá và cuộn thép, chiều dày được đo ở khoảng cách 10 mm tính từ mép được xén trên máy cán không được sai lệch so với chiều dày thực tế ở trung tâm lớn hơn - 6%.

10.3 Chiều rộng

Chiều rộng của thép mạ crom/crom oxit bằng điện phân phải được đo theo phương vuông góc với phương cán tới giá trị gần nhất 0,5 mm.

Đối với các sản phẩm của tiêu chuẩn này được cung cấp có xén mép, chiều rộng đo được không được sai lệch so với chiều rộng được đặt hàng lớn hơn ![]() mm.

mm.

10.4 Chiều dài

10.4.1 Chiều dài cuộn thép

Độ chênh lệch giữa chiều dài thực tế và chiều dài do nhà sản xuất công bố được đo trên bất cứ một cuộn thép nào không được vượt quá ± 3%, trừ khi có thỏa thuận khác.

10.4.2 Chiều dài lá thép

Chiều dài của lá thép phải được đo tới giá trị gần nhất 0,5 mm. Chiều dài đo được không được sai lệch lớn hơn![]() mm so với chiều dài được đặt hàng.

mm so với chiều dài được đặt hàng.

10.5 Độ cong vênh của mép

Độ cong vênh của mép là sai lệch lớn nhất (trong mặt phẳng của lá thép) của một mép (cạnh) tính từ một đường thẳng tạo thành dây cung của đường cong vênh tới đỉnh của đường cong này (xem các Hình 1 và 2).

Độ cong vênh của mép E, được biểu thị bằng tỷ lệ phần trăm của chiều dài dây cung, được tính toán theo công thức (1).

![]()

Trong đó:

D Sai lệch tính từ một đường thẳng, tính bằng milimét;

L Chiều dài của dây cung, tính bằng milimét.

Đối với các cuộn thép, độ cong vênh của mép được đo trên một khoảng cách (chiều dài dây cung) 1000 mm không được vượt quá 0,1% (nghĩa là 1 mm).

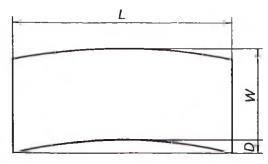

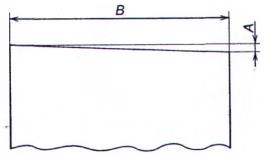

Kích thước tính bằng milimét

CHÚ DẪN:

W Chiều rộng.

D Sai lệch tính từ một đường thẳng.

Hình 1 - Độ cong vênh của mép cuộn thép

Đối với các lá thép, độ cong vênh của mép được đo trên một chiều dài dây cung không được vượt quá 0,1 %.

CHÚ DẪN:

L Chiều dài dây cung.

W Chiều rộng.

D Sai lệch tính từ một đường thẳng.

Hình 2 - Độ cong vênh của mép lá thép

10.6 Độ vuông góc của lá thép

Độ vuông góc là sai lệch của một mép (cạnh) so với một đường thẳng được vẽ vuông góc với mép (cạnh) kia của lá thép, tiếp xúc tại một mép và kéo dài tới mép đối diện (xem Hình 3).

Độ vuông góc Os được biểu thị bằng tỷ lệ phần trăm và được tính toán theo công thức (2):

![]()

Trong đó:

A Sai lệch.

B Chiều dài hoặc chiều rộng của lá thép được đo vuông góc với một mép (cạnh).

Đối với mỗi lá thép trong phôi mẫu thử, độ vuông góc không được vượt quá 0,20%.

CHÚ DẪN:

A Sai lệch.

B Chiều dài hoặc chiều rộng của lá thép được đo vuông góc với một mép (cạnh).

Hình 3 - Độ vuông góc

10.7 Độ phẳng

10.7.1 Độ sóng tại mép

Chiều cao của độ sóng tại mép hew tại bất cứ điểm nào cũng không được vượt quá 2,5 mm khi được kiểm tra như đã nêu trong 13.4.2. Phải có sự hiện diện của nhiều nhất là sáu sóng vượt quá 1,5 mm trên một đoạn được cắt ra có chiều dài 1 m đối với cuộn thép hoặc trên một chiều dài có tỷ lệ đối đối với lá thép.

10.7.2 Độ cong mép theo chiều dọc và chiều ngang

Độ cong mép có thể ở mặt lồi hoặc mặt lõm cao nhất ở trên kiện hàng. Theo quy ước thông thường độ cong mép lồi cao nhất được biểu thị là một giá trị dương (+) và độ cong mép lõm được biểu thị bằng một giá trị âm (-).

Các giá trị riêng biệt của cả hai độ cong mép theo chiều dọc và chiều ngang ở trạng thái đã được nắn bằng phẳng không được vượt quá 30 mm, khi được kiểm như đã nêu trong 13.4.3. Khi cả hai độ cong mép lồi và độ cong mép lõm xuất hiện trong cùng một cuộn thép thì tổng của các giá trị lớn nhất của mỗi độ cong mép, khi bỏ qua dấu (±) không được vượt quá 30 mm. Trong trường hợp lá thép từ cuộn thép không được nắn bằng phẳng trước khi cắt đứt thì yêu cầu về độ cong mép có thể được thỏa thuận giữa khách hàng và nhà sản xuất.

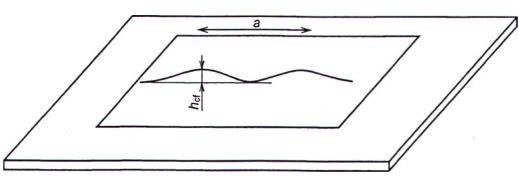

10.7.3 Độ cong vênh ở vùng giữa

Phải xác định độ cong vênh ở vùng giữa bằng phương pháp trực tiếp như đã nêu trong 13.4.4.1 hoặc phương pháp gián tiếp như đã nêu trong 13.4.4.2. Việc lựa chọn phương pháp do nhà sản xuất quyết định. Trong trường hợp sử dụng phương pháp trực tiếp, chiều cao của độ cong vênh ở vùng giữa hcf không được vượt quá 5 mm khi được kiểm đã nêu trong 13.4.4.1. Trong trường hợp sử dụng phương pháp gián tiếp, chiều cao của độ cong vênh ở vùng giữa, hif không được vượt quá 9 mm khi được kiểm như đã nêu trong 13.4.4.2.

CHÚ THÍCH: Độ cong vênh ở vùng giữa không nhìn thấy rõ ở một cuộn thép nhưng độ cong vênh này sẽ lộ rõ ra trong quá trình in hoặc xẻ dọc.

11 Mối nối trong một cuộn thép

11.1 Quy định chung

Nhà sản xuất phải bảo đảm tính liên tục của các cuộn thép trong phạm vi các giới hạn của các chiều dài (đoạn) được đặt hàng, nếu cần thiết, bằng biện pháp hàn điện các mối hàn được sau khi cán nguội. Các yêu cầu về số lượng, vị trí và các kích thước của các mối nối cho phép trong phạm vi của một cuộn thép được cho trong 11.2 đến 11.4.

11.2 Số lượng các mối nối

Số lượng các mối nối trong một cuộn thép không được vượt quá 3 mối nối trong chiều dài 10 000 m.

11.3 Vị trí của mối nối

Vị trí của mỗi mối nối trong một cuộn thép phải được chỉ ra một cách rõ ràng.

Vị trí của mỗi mối nối có thể được chỉ thị, ví dụ như gắn vào một mảnh vật liệu không cứng và các lỗ đục. Tuy nhiên, có thể sử dụng các phương pháp khác theo thỏa thuận giữa khách hàng và nhà sản xuất tại thời điểm đặt hàng.

11.4 Kích thước của mối nối

11.4.1 Chiều dày

Chiều dày tổng của bất cứ mối nối nào cũng không được vượt quá ba lần chiều dày danh nghĩa của vật liệu tạo thành mối nối.

11.4.2 Đoạn nối chồng

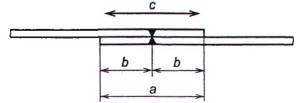

Ở bất cứ mối nối chồng nào, chiều dài tổng của đoạn nối chồng không được vượt quá 10 mm. Đoạn nối chồng tự do không được vượt quá 5 mm (Hình 4).

CHÚ DẪN:

a Chiều dài tổng của đoạn nối chồng.

b Đoạn nối chồng tự do.

c Phương cán.

Hình 4 - Đoạn nối chồng của mối nối

12 Lấy mẫu

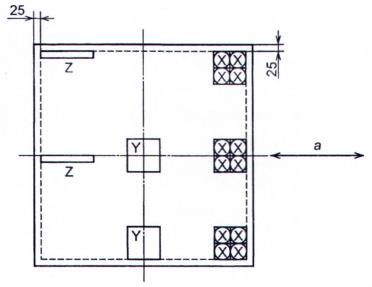

Để chứng nhận chất lượng của sản phẩm nhà sản xuất phải lấy mẫu theo Hình 5 và thực hiện các phép thử. Phải lấy một lá thép dùng làm phôi mẫu thử cho mỗi 30 tấn thép hoặc nhỏ hơn và phần còn lại của số lượng thép này có cùng một đặc tính, nghĩa là loại thép, các kích thước và khối lượng lớp mạ.

13 Phương pháp thử

13.1 Khối lượng lớp mạ crom/crom dạng oxit

13.1.1 Mẫu thử

Từ mỗi lá thép được lựa chọn phù hợp với Điều 12, phải lấy bốn đĩa từ mỗi một trong ba bộ vị trí được đánh dấu X trên Hình 5. Các mẫu thử ở mép phải được lấy cách mép lá thép một khoảng không nhỏ hơn 25 mm. Một mẫu thử phải là một đĩa hoặc là một miếng hình vuông có diện tích xấp xỉ 2500 mm2. Tuy nhiên, trong trường hợp sử dụng phương pháp huỳnh quang tia X, diện tích bề mặt bức xạ phải là 314 mm2 hoặc lớn hơn.

CHÚ DẪN:

X Mẫu thử dùng cho thử khối lượng lớp mạ.

Y Mẫu thử dùng cho thử độ cứng.

Z Mẫu thử dùng cho thử kéo.

a Phương cán.

Hình 5 - Vị trí của các mẫu thử

13.1.2 Phương pháp xác định

Các khối lượng của crom kim loại và crom dạng oxit phải được biểu thị bằng miligam trên mét vuông tới giá trị gần nhất 1mg/m2.

Đối với mục đích kiểm tra chất lượng theo thường lệ, có thể xác định các khối lượng lớp mạ bằng bất cứ phương pháp và dụng cụ phân tích nào đã được xác nhận và chấp nhận được. Trong trường hợp có tranh chấp, các phương pháp được mô tả trong Phụ lục E phải là phương pháp trọng tài.

Phép thử phải được thực hiện khi sử dụng vật liệu chưa qua xử lý, ở trạng thái như khi được chế tạo ra.

13.2 Thử độ cứng

13.2.1 Mẫu thử

Phải thực hiện các phép thử độ cứng trước khi phủ sơn hoặc in (màu, chữ..).

Từ mỗi lá thép trong các lá thép dùng làm phôi mẫu thử thu được phù hợp với Điều 12, lấy ra hai mẫu thử từ các vị trí được đánh dấu Y trên Hình 5. Trước khi thực hiện các phép thử độ cứng phù hợp với 13.2.2, hóa già nhân tạo các mẫu thử ở 200 °C trong 20 min mà không lấy đi lớp mạ crom/crom oxit. Có thể không cần phải hóa già nhân tạo cho các vật liệu không hóa già.

Khi cần thiết, bề mặt của các mẫu thử phải được gia công hoàn thiện bằng giấy nhám mịn.

13.2.2 Phương pháp thử

Xác định độ cứng Rockwell HR30Tm tại vết ấn khi thử bằng

a) Phương pháp trực tiếp phù hợp với TCVN 257-1 (ISO 6508-1), hoặc

b) Phương pháp gián tiếp, trên các thép lá tương đối mỏng bằng cách xác định độ cứng HR15Tm phù hợp với TCVN 257-1 (ISO 6508-1) và sau đó chuyển đổi các giá trị HR15Tm thành các giá trị HR30Tm khi sử dụng Phụ lục F.

Theo thỏa thuận, độ cứng có thể được xác định bằng HR30Tm hoặc HR15Tm cho chiều dày phôi mẫu thử ở giữa 0,20 mm và 0,22 mm.

Thực hiện ba lần đo độ cứng trên mỗi một trong các mẫu thử được lấy phù hợp với 13.2.1. Tính toán độ cứng đại diện cho lô sản phẩm là giá trị trung bình cộng của tất cả các giá trị đo độ cứng trên tất cả các lá thép dùng làm phôi mẫu thử được lấy từ lô sản phẩm.

Để đo độ cứng của vết ấn, sử dụng máy thử độ cứng bề mặt Rockwell với các thang đo 30Tm hoặc 15Tm được quy định trong TCVN 257-1 (ISO 6508-1) có đầu đo gắn bi thép tôi cứng, nếu thích hợp.

Tránh thử gần các mép (cạnh) của các mẫu thử vì có thể có hiệu ứng công xôn.

13.3 Thử kéo

13.3.1 Mẫu thử

Đối với mỗi lá thép được lựa chọn phù hợp với Điều 12, cắt hai mẫu thử hình chữ nhật có phương cán song song với chiều dài của mẫu thử, tại vị trí được đánh dấu Z trên Hình 5. Phải bảo đảm rằng các mẫu thử ở mép lá thép cách các mép (cạnh) của lá thép một khoảng tối thiểu là 25 mm. Trước khi thực hiện phép thử kéo được nêu trong 13.3.2 cần hóa già nhân tạo các mẫu thử ở 200°C trong 20 min mà không lấy đi lớp mạ crom/crom oxit. Có thể không cần phải hóa già nhân tạo đối với các vật liệu không hóa già.

13.3.2 Phương pháp thử

Xác định giới hạn chảy quy ước 0,2 % như đã nêu trong TCVN 197-1 (ISO 6892-1) khi sử dụng các điều kiện quy định trong TCVN 197-1 (ISO 6892-1), Phụ lục B cho các sản phẩm mỏng. Thực hiện một thử nghiệm trên mỗi một trong các mẫu thử được lựa chọn phù hợp với 13.3.1, nghĩa là hai thử nghiệm cho mỗi lá thép được lựa chọn.

Tính toán giới hạn chảy đại diện cho lô sản phẩm là giá trị trung bình cộng của tất cả các kết quả trên tất cả các lá thép dùng làm phôi mẫu thử được lấy từ lô sản phẩm.

13.4 Thử độ phẳng

13.4.1 Quy định chung

Phương pháp đo độ phẳng do nhà sản xuất quyết định. Trong trường hợp có tranh chấp, phương pháp sau được áp dụng như một phương pháp trọng tài.

13.4.2 Độ sóng tại mép (cạnh)

Phải đặt mỗi phôi mẫu thử trên một bề mặt nằm ngang bằng phẳng rộng hơn bản thân phôi mẫu thử. Chiều cao của độ sóng tại mép, hew phải được xác định là đường kính của bộ căn lá lắp vừa khít vào bên dưới sóng tại mép của phôi mẫu thử.

Các chiều cao của độ sóng tại mép, hew, phải được xác định bằng cách sử dụng các bộ căn lá có các đường kính tiêu chuẩn với gia số 0,25 mm (Hình 6).

CHÚ DẪN:

hew Độ sóng tại mép.

a Phương cán.

Hình 6 - Độ sóng tại mép

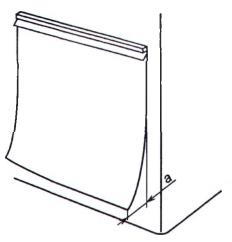

13.4.3 Độ cong mép theo chiều dọc hoặc chiều ngang

Giá trị lớn nhất của độ cong mép theo chiều dọc hoặc chiều ngang phải được xác định bằng cách treo phôi mẫu thử từ một cạnh nằm ngang áp vào một bề mặt thẳng đứng cứng vững. Lưu ý rằng có thể cho bề mặt trên hoặc bề mặt dưới của phôi mẫu thử áp vào bề mặt thẳng đứng sao cho độ cong làm cho mép (cạnh) bên dưới của phôi mẫu thử tách ra xa khỏi bề mặt thẳng đứng này. Khi lựa chọn phôi mẫu thử phải xác định mặt ngoài và mặt trong của cuộn thép.

Phôi mẫu thử phải được đỡ thăng bằng dọc theo phần trên đỉnh tới độ sâu không vượt quá 25 mm tính từ mép. Khoảng cách tách ra xa khỏi bề mặt thẳng đứng lớn nhất của mép (cạnh) đáy (giá trị a trên Hình 7) được đo bằng thước tỷ lệ bằng thép tới giá trị gần nhất 1 mm và ghi lại với các dấu cộng hoặc trừ thích hợp để chỉ ra độ cong lồi hoặc lõm.

CHÚ DẪN:

a Khoảng cách lớn nhất giữa mép (cạnh) đáy và phương thẳng đứng.

Hình 7 - Độ cong mép theo chiều dọc hoặc chiều ngang

13.4.4 Độ cong vênh ở vùng giữa

13.4.4.1 Phương pháp trực tiếp

Đặt lá thép mẫu (lá thép mẫu) trên một bề mặt nằm ngang và bằng phẳng rộng hơn phôi mẫu thử. Một thanh thẳng, dẹt và cứng vững, tựa trên hai khối cứng vững có cùng một chiều cao thích hợp phải được đặt trên phôi mẫu thử, gần như ngay trên sóng có độ cong vênh ở vùng giữa của phôi mẫu thử và song song với phương cán (xem Hình 9). Đo cả hai khoảng cách trừ các điểm trên đỉnh và dưới đáy của sóng tính từ mép dưới của thanh. Chiều cao của độ cong vênh ở vùng giữa (giá trị hcf trên Hình 8) phải được xác định là độ chênh lệch giữa hai giá trị này (các giá trị h1 và h2 trên Hình 9).

CHÚ DẪN:

hcf Độ cong vênh ở vùng giữa.

a Phương cán.

Hình 8 - Định nghĩa của độ cong vênh ở vùng giữa

CHÚ DẪN:

a Phương cán.

Hình 9 - Phương pháp đo độ cong vênh ở vùng giữa (phương pháp trực tiếp)

13.4.4.2 Phương pháp gián tiếp

Đặt lá thép làm phôi mẫu thử trên một bề mặt nằm ngang và bằng phẳng rộng hơn phôi mẫu thử. Một tấm phẳng và cứng vững được đặt trên vùng giữa của phôi mẫu thử.

Di chuyển tấm phẳng này xung quanh bề mặt của vùng giữa phôi mẫu thử tới khi có thể xác định được một vị trí cho độ nâng cao nhất của mép (cạnh). Sau đó cho tác dụng một áp lực lên tấm để làm phẳng phôi mẫu thử ở vùng giữa và nâng mép tới chiều cao lớn nhất. Trong quá trình thử, tấm không được phủ chờm lên các mép được đo.

Xác định độ nâng của mép bằng một bộ căn lá đường kính 9 mm và sản phẩm được xem là không đạt được đặc tính kỹ thuật yêu cầu khi bộ căn lá lắp vào được bên dưới mép của phôi mẫu thử tại điểm có độ nâng lớn nhất (giá trị hcf trên Hình 10).

CHÚ DẪN:

hcf Độ nâng lớn nhất của mép.

Hình 10 - Phương pháp đo độ cong vênh ở vùng giữa (phương pháp gián tiếp)

14 Thử lại

Nếu bất cứ các kết quả nào thu được không thỏa mãn các yêu cầu về khối lượng và cơ tính, nhà sản xuất có thể hủy bỏ toàn bộ kết quả thử nghiệm hoặc tiến hành thử lại. Trong trường hợp thử lại, phải lặp lại các phép đo các đặc tính riêng biệt này hai lần trên các phôi mẫu thử mới, trên mỗi trường hợp khi sử dụng phương pháp lấy mẫu quy định trong Điều 12. Nếu các kết quả của cả hai phép thử lặp lại đáp ứng các yêu cầu đã đặt ra thì lô sản phẩm đã xuất trình được xem là tuân theo tiêu chuẩn này, nhưng nếu các kết quả của một trong hai phép thử lại không đáp ứng các yêu cầu đã đặt ra thì lô sản phẩm đã xuất trình phải được xem là không tuân theo tiêu chuẩn này.

15 Tài liệu kiểm tra

Thép mạ crom/crom oxit bằng điện phân tuân theo tiêu chuẩn này phải được đặt hàng và cung cấp cùng với một trong các tài liệu kiểm tra quy định trong TCVN 11236 (ISO 10474). Loại tài liệu kiểm tra phải được thỏa thuận tại thời điểm đặt hàng. Trừ khi có quy định khác, loại tài liệu phải do nhà sản xuất quyết định.

16 Bao gói và vận chuyển

16.1 Thép cuộn

Các cuộn thép phải được gửi đi với các lõi của chúng ở vị trí thẳng đứng hoặc vị trí nằm ngang. Đường kính trong của các cuộn thép phải là ![]() mm hoặc

mm hoặc ![]() mm hoặc

mm hoặc ![]() mm.

mm.

Trừ khi có yêu cầu khác tại thời điểm đặt hàng, các cuộn thép phải được gửi đi với các lõi ở vị trí thẳng đứng và đường kính trong 420 mm.

Băng (dải) thép mạ crom/crom oxit bằng điện phân thường được cung cấp theo các lô cuộn thép có đường kính ngoài tối thiểu phải là 1200 mm, nhưng một số lượng hạn chế các cuộn có các đường kính ngoài nhỏ hơn có thể được bao gồm trong lô.

Nhà sản xuất phải công bố chiều cuộn (quấn) trong các cuộn thép để bảo đảm cho bề mặt của dải thép được cuộn giữ đúng vị trí trong suốt quá trình chế tạo. Khi các cuộn thép được cung cấp với các lõi thẳng đứng (phương pháp cung cấp thông thường), khách hàng phải quy định chiều cuộn (quấn) yêu cầu (xem Hình 11).

|

|

|

| a) Ngược chiều kim đồng hồ | b) Theo chiều kim đồng hồ |

Hình 11- Chiều cuộn (quấn) của cuộn thép

16.2 Thép lá

Các lá thép phải được cung cấp ở dạng kiện hàng trong đó số lượng các lá thép là các bội số của 100.

Chiều của các đường dẫn trượt cho giá đỡ dạng sàn phải không thay đổi trong phạm vi một lô hàng.

Các lá thép được bao gói theo thường lệ trên một giá đỡ dạng sàn tạo thành một kiện hàng có khối lượng xấp xỉ giữa 1000 kg và 2000 kg. Một số lượng hạn chế các kiện hàng có khối lượng nhỏ hơn 1000 kg có thể được bao gồm trong một lô hàng.

Nếu khách hàng có bất cứ sự ưu tiên nào về chiều của các đường dẫn trượt của giá đỡ dạng sàn thì yêu cầu của khách hàng nên được thỏa thuận với nhà sản xuất và được công bố trong đơn đặt hàng. Nếu khách hàng không chỉ rõ mong muốn của mình thì chiều của đường dẫn trượt cho giá đỡ dạng sàn do nhà sản xuất quyết định.

16.3 Ghi nhãn

Các sản phẩm phải được ghi nhãn với nội dung sau:

a) Nhãn hiệu thương mại hoặc biểu tượng của nhà sản xuất;

b) Loại thép;

c) Các kích thước;

d) Số nhận biết có liên quan đến một chứng chỉ kiểm tra thích hợp.

Phụ lục A

(Quy định)

Yêu cầu về độ cứng của thép mạ crom/crom oxit bằng điện phân

A.1 Yêu cầu về độ cứng của thép mạ crom/crom oxit bằng điện phân cán nguội một lần

Các giá trị độ cứng cho thép mạ crom/crom oxit bằng điện phân cán nguội một lần phải theo chỉ dẫn cho trong Bảng A.1 khi được thử như đã nêu trong 13.2.

Bảng A.1 - Các giá trị độ cứng (HR30Tm) cho thép mạ crom/crom oxit bằng điện phân cán nguội một lần

| Loại thép | Độ cứng HR30Tm Chiều dày, t, mm | |||

| Ký hiệu | Ký hiệu khác | t ≤ 0,21 | 0,21 < t ≤ 0,28 | 0,28 < t |

| T49 | T-1 | 50 ± 4 | 49 ± 4 | 48 ± 4 |

| T53 | T-2 | 54 ± 4 | 53 ± 4 | 52 ± 4 |

| T55 | T-2.5 | 56 ± 4 | 55 ± 4 | 54 ± 4 |

| T57 | T-3 | 58 ± 4 | 57 ± 4 | 56 ± 4 |

| T59 | T-3.5 | 60 ± 4 | 59 ± 4 | 58 ± 4 |

| T61 | T-4 | 62 ± 4 | 61 ± 4 | 60 ± 4 |

| T65 | T-5 | 66 ± 4 | 65 ± 4 | 64 ± 4 |

A.2 Yêu cầu về độ cứng của thép mạ crom/crom oxit bằng điện phân cán nguội hai lần

Các giá trị độ cứng cho thép mạ crom/crom oxit bằng điện phân phải theo chỉ dẫn cho trong Bảng A.2 khi được thử như đã nêu trong 13.2.

Bảng A.2 - Các giá trị độ cứng (HR30Tm) cho thép mạ crom/crom oxit bằng điện phân cán nguội hai lần

| Loại thép | Độ cứng HR30Tm | |

| Ký hiệu | Ký hiệu khác | |

| T71 | DR-7.5 | 71 ± 4 |

| T72 | DR-8 | 72 ± 4 |

| T73 | DR-8.5 | 73 ± 4 |

| T75 | DR-9 | 75 ± 4 |

| T76 | DR-9M | 76 ± 4 |

| T79 | DR-10 |

|

Phụ lục B

(Quy định)

Yêu cầu về đặc tính chịu kéo của thép mạ crom/crom oxit bằng điện phân

Giới hạn chảy quy ước Rp0,2 của thép mạ crom/crom oxit bằng điện phân phải theo chỉ dẫn cho trong Bảng B.1 khi được thử như đã nêu trong 13.3.

Đối với thử nghiệm theo thường lệ, có thể xác định giới hạn chảy khi sử dụng phép thử hồi phục đàn hồi như đã nêu trong Phụ lục D. Tuy nhiên, trong từng trường hợp có tranh chấp, phải áp dụng phương pháp quy định trong 13.3.

Bảng B.1 - Đặc tính chịu kéo của thép mạ crom/crom oxit bằng điện phân

| Loại thép | Ủ | Rp0,2 a MPa | Sai lệchb MPa |

| TS200 | BA | 200 | ± 50 |

| TS230 | BA | 230 | ± 50 |

| TS245 | BA | 245 | ± 50 |

| TS260 | BA | 260 | ± 50 |

| TS275 | BA | 275 | ± 50 |

| TS290 | BA | 290 | ± 50 |

| TS340 | BA | 340 | ± 50 |

| TS480 | BA | 480 | ± 50 |

| TS520 | BA | 520 | ± 50 |

| TS550 | BA | 550 | ± 50 |

| TS580 | BA | 580 | ± 50 |

| TS620 | BA | 620 | ±50 |

| TH230 | CA | 230 | ± 50 |

| TH245 | CA | 245 | ± 50 |

| TH260 | CA | 260 | ± 50 |

| TH275 | CA | 275 | ± 50 |

| TH300 | CA | 300 | ± 50 |

| TH330 | CA | 330 | ± 50 |

| TH350 | CA | 350 | ± 50 |

| TH385 | CA | 385 | ± 50 |

| TH400 | CA | 400 | ± 50 |

| TH415 | CA | 415 | ± 50 |

| TH435 | CA | 435 | ± 50 |

| TH450 | CA | 450 | ± 50 |

| TH480 | CA | 480 | ± 50 |

| TH520 | CA | 520 | ± 50 |

| TH550 | CA | 550 | ± 50 |

| TH580 | CA | 580 | ± 50 |

| TH620 | CA | 620 | ± 50 |

| TH650 | CA | 650 | ± 50 |

| CHÚ THÍCH 1: Các loại thép TS480 có thể được cung cấp ở dạng cán nguội một lần hoặc cán nguội hai lần. Các loại thép TS520/TH520, TS550/TH550, TS580/TH580, TS620/TH620 và TH650 thường được cung cấp chỉ ở dạng cán nguội hai lần. Tất cả các loại thép khác được cung cấp ở dạng cán nguội một lần. CHÚ THÍCH 2: Các sai lệch đã chỉ ra căn cứ vào các phép đo các phôi mẫu thử riêng biệt. | |||

| a ReL hoặc ReH có thể được áp dụng các thép có giới hạn chảy và giãn dài theo thỏa thuận giữa khách hàng và nhà sản xuất. b Trong trường hợp sai lệch vượt ra ngoài phạm vi ± 50 MPa, thép mạ crom/crom oxit bằng điện phân có thể được cung cấp theo thỏa thuận giữa khách hàng và nhà sản xuất. | |||

Phụ lục C

(Tham khảo)

Loại thép

Thành phần hóa học của thép tấm đen được xác định bằng phân tích vật đúc nên nhỏ hơn các giá trị lớn nhất sau (% theo khối lượng): C: 0,13, Si: 0,03, Mn: 0,60, P: 0,020 và S: 0,030.

Sau đây là các ví dụ về các loại thép.

a) Loại thép MR: thép nền, các nguyên tố còn lại ở mức thấp, có khả năng chịu ăn mòn, được sử dụng rộng rãi trong các ứng dụng chung.

b) Loại thép L: thép nền, các nguyên tố còn lại ở mức cực kỳ thấp có khả năng chịu ăn mòn rất cao, dùng cho một số loại bình chứa thực phẩm.

c) Loại thép D: thép nền, các nguyên tố còn lại ở mức thấp có khả năng chịu ăn mòn, đòi hỏi phải 1 được vuốt sâu hoặc có các loại tạo hình nặng khác có xu hướng cho phép tăng các đường trượt (Luder).

Việc lựa chọn một phương pháp phân tích vật lý hoặc phân tích hóa học thích hợp dùng cho phân tích phải do nhà sản xuất quyết định. Trong trường hợp có tranh chấp, phương pháp phân tích được sử dụng phải theo thỏa thuận có tính đến các tiêu chuẩn quốc tế hiện có có liên quan.

CHÚ THÍCH: Danh sách các tiêu chuẩn quốc tế hiện có về phân tích hóa học được cho trong ISO/TR 9769 [2].

Phụ lục D

(Tham khảo)

Thử hồi phục đàn hồi để xác định theo thường lệ giới hạn chảy cho thép mạ crom/crom oxit bằng điện phân

D.1 Quy định chung

Phép thử được nêu trong phụ lục này không phải là phương pháp chuẩn. Trong trường hợp có tranh chấp, phải áp dụng phương pháp được nêu trong 13.3 (nghĩa là TCVN 197-1 (ISO 6892-1)).

D.2 Nguyên lý

Phép thử này cung cấp một biện pháp đánh giá đơn giản và nhanh giới hạn chảy của thép mạ crom/crom oxit bằng điện phân từ phép đo chiều dày và góc hồi phục đàn hồi của một mẫu thử dạng băng (dải) hình chữ nhật sau khi uốn góc 180° xung quanh một trục gá hình trụ tròn và sau đó lại thả ra.

D.3 Mẫu thử

Các mẫu thử được sử dụng tương tự như các mẫu thử kéo được nêu trong 13.3.1.

D.4 Phương pháp thử

Thực hiện một phép thử trên mỗi một trong các mẫu thử thu được phù hợp với 13.3.1 (nghĩa là hai phép thử cho mỗi lá thép được lựa chọn).

Khi tiến hành thử, phải tuyệt đối tuân thủ hướng dẫn vận hành được cung cấp cùng với thiết bị thử hồi phục đàn hồi.

Các bước chính trong phép thử như sau:

a) Đo chiều dày của mẫu thử thép mạ crom/crom oxit bằng điện phân tới giá trị gần nhất 0,001 mm;

b) Lồng mẫu thử vào thiết bị thử và cố định mẫu thử một cách chắc chắn ở vị trí thử bằng cách siết chặt vít kẹp một cách nhẹ nhàng bằng áp lực nhẹ của ngón tay:

c) Uốn cong mẫu thử một góc 180° xung quanh trục gá bằng cách xoay (lắc) nhẹ cần uốn tạo hình;

d) Đưa cần uốn tạo hình về vị trí “bắt đầu” của nó, đọc và ghi lại góc hồi phục đàn hồi bằng cách quan sát trực tiếp trên mẫu thử;

e) Tháo mẫu thử ra khỏi thiết bị thử, sử dụng chiều dày đã ghi lại của mẫu thử và góc hồi phục đàn hồi để xác định giá trị của chỉ số hồi phục đàn hồi thích hợp từ công thức chuyển đổi thích hợp (ví dụ công thức Bower) đã được thỏa thuận giữa khách hàng và nhà sản xuất.

Hiệu chuẩn mỗi thiết bị thử hồi phục đàn hồi mới khi sử dụng phép thử kéo tiêu chuẩn (xem 13.3) hoặc thiết bị thử hồi phục đàn hồi “chuẩn” khác. Ngoài ra, do phát sinh các trục trặc, ví dụ độ mòn quá mức hoặc vô ý sử dụng quá mức đối với thiết bị thử, có thể không dễ bộc lộ ra ngoài, cho nên các số đọc của phép thử hồi phục đàn hồi nên được so sánh thường xuyên với các số đọc từ phép thử kéo tiêu chuẩn hoặc các số đọc của một thiết bị thử chuẩn. Các kiểm tra chéo trực tiếp này cũng nên được bổ sung thêm bởi quá trình sử dụng thường xuyên các mẫu chuẩn (tham chiếu) có ứng suất phá hủy (ứng suất chảy) đã biết.

Phụ lục E

(Quy định)

Phương pháp xác định crom kim loại và crom dạng oxit trên bề mặt thép mạ crom/crom oxit bằng điện phân

E.1 Xác định crom dạng oxit

E.1.1 Nguyên lý

Phương pháp bao hàm việc xác định crom hiện diện như các oxit và hyđroxit trên bề mặt của thép mạ crom/crom oxit bằng điện phân chưa được xử lý. Phương pháp đòi hỏi sự hòa tan của oxit trong natri hyđroxit theo sau là sự oxy hóa crom đã hòa tan với hydro peroxit. Năng suất hấp thụ phổ của ion cromat nhuộm màu được đo bằng phương pháp trắc quang và khối lượng của crom thu được sau đó bằng tham khảo một đường cong hiệu chuẩn.

Phạm vi hiệu quả của phương pháp là từ 3 mg/m2 đến 50 mg/m2 và khả năng tái tạo lại tốt hơn ± 3 mg/m2

E.1.2 Thuốc thử

Sử dụng các thuốc thử loại dùng cho phân tích, trừ khi có quy định khác, và nước đã khử ion hóa hoặc nước cất trong suốt quá trình. Chuẩn bị mới và khi cần thiết, lọc toàn bộ các dung dịch.

E.1.2.1 Dung dịch crom tiêu chuẩn, hòa tan 0,1132 g kali đicromat khan, chủ yếu là loại tiêu chuẩn, đã được sấy khô từ trước ở 120 °C trong 1 h, trong xấp xỉ 200 ml nước và pha loãng tới 500 ml trong một bình đo thể tích. Dùng ống hút có chia độ lấy ra một phần phân ước 50 ml của dung dịch này và pha loãng tới 1 I với nước trong một bình đo thể tích. Dung dịch này chứa 0,004 mgRr/ml

E.1.2.2 Natri hyđroxit, dung dịch 300 g/l, hòa tan 300 g natri hyđroxit trong xấp xỉ 700 ml nước, làm nguội và pha loãng tới 1 I.

E.1.2.3 Hydro peroxit, dung dịch 60 g/l, sử dụng một dung dịch được cung cấp ở nồng độ này hoặc pha loãng một dung dịch đậm đặc (ví dụ 300 g/l) (Bảo đảm rằng dung dịch có nồng độ được khuyến nghị, dung dịch hydro peroxit có thể phân hủy nếu lưu giữ trong các điều kiện không lý tưởng).

E.1.3 Thiết bị

E.3.1 Phổ quang kế, một phổ quang kế có khả năng đo năng suất hấp thụ phổ qua phạm vi 250 mm tới 500 mm, có độ tắt đọc tới ± 0,001 và có thể tạo ra một bản sao cứng của phổ.

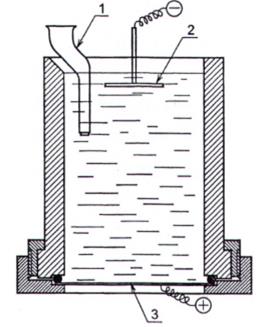

E.1.3.2 Bình chứa phôi mẫu thử, một bình chứa phôi mẫu thử có kiểu được chỉ ra trên Hình E.1 cho phép tẩy lớp mạ khỏi một diện tích không nhỏ hơn 2000 mm2 từ một bề mặt của phôi mẫu thử.

E.1.4 Chuẩn bị đường cong hiệu chuẩn crom

Hút bằng ống hút chia độ pipet các phần phân ước 2,5; 5; 7,5; 10; 12,5; 15; 17,5; 20; 30; 40 và 50 ml của dung dịch crom tiêu chuẩn (E.1.2.1) vào các cốc có mỏ, đổ thêm vào 40 ml dung dịch natri hyđroxit (E.1.2.2) và pha loãng với nước tới khoảng 90 ml. Đổ thêm vào 3 ml dung dịch hydro peroxit (E.1.2.3), đậy kín bằng một tấm kính quan sát và đun sôi tới khi peroxit thêm vào bị phân hủy hoàn toàn, giữ lại tổn thất của nước bốc hơi bằng cách rửa thành cốc có mỏ và tấm kính đậy cốc. Làm nguội dung dịch, chuyển vào một bình chứa 100 ml, pha loãng tới 100 ml và trộn đều. Đo phổ của năng suất hấp thụ từ 500 nm tới 250 nm khi sử dụng một buồng nhỏ có chiều dài thích hợp và có nước để tham chiếu. Đỉnh cần quan tâm xảy ra ở xấp xỉ 370 nm: vẽ một đường mốc (gốc) thích hợp ngang qua đáy phổ, tiếp tuyến với các điểm ở phía có năng suất hấp thụ theo phổ nhỏ nhất của đình 370 nm sao cho không có phần nào của phổ cắt đường mốc và đo năng suất hấp thụ theo phổ lớn nhất của đình cần quan tâm so với đường mốc. Vẽ biểu đồ năng suất hấp thụ theo phổ đối với các miligam crom trên 100 ml mà không có sự hiệu chỉnh năng suất hấp thụ theo phổ của thuốc thử không màu. Biểu đồ này không cần thiết phải đi qua gốc. Hình vẽ của một đường mốc ngang qua đáy của phổ bù trừ cho sự dịch chuyển thẳng đứng của toàn bộ phổ gây ra bởi sự can thiệp của peroxit còn sót lại và các loại khác không có liên quan với nồng độ của crom.

CHÚ DẪN:

1 Chiều dày thành được khuyến nghị 10 mm, vật liệu: PTFE hoặc poly pro-pilen; chiều cao của buồng không cho phép có dung tích tới hạn vượt quá 120 ml và có thể lắp catôt bằng platin và catôt chuẩn (tham chiếu).

2 Vòng đai bằng thép không gỉ (được lắp ghép bằng ren và đóng chốt vào PTFE).

3 Vòng O bằng cao su có đường kính mặt cắt ngang 3 mm.

4 Đĩa mẫu 2000 mm2 được phơi tiếp xúc với dung dịch trong buồng (bình).

5 Tấm đế thép không gỉ (được lắp ghép ren và vòng đai và và có rãnh để giữ đĩa mẫu).

Hình E.1 - Bình chứa phôi mẫu thử có hai công dụng biểu thị các chi tiết của kết cấu

E.1.5 Quy trình

Xử lý vật liệu của phôi mẫu thử một cách cẩn thận để tránh làm nhiễm bẩn bề mặt. Không nên đưa các phôi mẫu thử vào bất cứ quá trình gia nhiệt nào trước khi thực hiện phép thử. Lấy một đĩa bằng vật liệu thích hợp với kích thước của bình chứa mẫu và cố định đĩa ở vị trí trong bình chứa. Đổ vào 40 ml dung dịch natri hyđroxit nóng (F.1.2.2) và đặt buồng (bình) trên một tấm được đốt nóng để duy trì nhiệt độ của dung dịch tẩy lớp mạ ở khoảng 90 °C trong 10 min. Chuyển các chất chứa trong buồng (bình) vào một cốc có mỏ 250 ml, bổ sung thêm 3 ml dung dịch hydro peroxit (E.1.2.3) và đun sôi tới khi peroxit thêm vào bị phân hủy. Làm nguội, chuyển vào một bình đo thể tích 100 ml, pha chế lên tới vạch dấu bằng nước và lắc đều. Đo năng suất hấp thụ phổ giữa 500 nm đến 250 nm (E.1.4) khi dùng nước để tham chiếu. Vẽ một đường mốc ngang qua đáy của phổ như trước đây và đo năng suất hấp thụ phổ lớn nhất của đỉnh ở xấp xỉ 370 nm so với đường mốc này. Thu được khối lượng crom tính bằng mg trong dung dịch từ đường cong hiệu chuẩn.

E.1.6 Tính toán

Tính toán khối lượng lớp mạ theo mg/m2 crom dạng oxit, Co từ công thức (E.1)

![]()

Trong đó

M1 Khối lượng crom, tính bằng miligam, trong dung dịch thử;

A Diện tích của mẫu, tính bằng milimet vuông, được phơi tiếp xúc với ăn mòn của dung dịch hyđroxit trong bình chứa phôi mẫu thử.

E.2 Xác định crom kim loại

E.2.1 Nguyên lý và phạm vi của phương pháp

Phương pháp trắc quang được dùng để xác định crom kim loại trên bề mặt của thép mạ crom/crom oxit bằng điện phân. Nguyên lý của phương pháp như sau.

Trước tiên crom oxit được tẩy đi bằng hóa học. Sau đó crom kim loại được tẩy đi bằng điện phên trong dung dịch natri cacbonat và sự hoàn thành phản ứng được chỉ báo bằng sự tăng lên đột ngột của điện áp đỉnh. Dung dịch tạo thành được xử lý bằng hydro peroxit để bảo đảm oxy hóa hoàn toàn crom được tẩy mạ bằng điện phân tới trạng thái hóa trị sáu. Năng suất hấp thụ phổ của ion cromat nhuộm màu được xác định bằng trắc quang và sau đó khối lượng của crom thu được bằng tham chiếu một đường cong hiệu chuẩn.

Phạm vi hiệu dụng của phương pháp là từ 30 mg/m2 đến 300 mg/m2 và khả năng tái tạo lại tốt hơn 25 mg/m2.

E.2.2 Thuốc thử

Sử dụng các thuốc thử thuộc loại dùng cho phân tích, trừ khi có quy định khác, và nước được khử ion hóa hoặc nước cất trong suốt quá trình thử. Chuẩn bị mới và khi cần thiết, lọc toàn bộ các dung dịch.

E.2.2.1 Dung dịch crom tiêu chuẩn, hòa tan 1,132 g kali đicromat khan, chủ yếu là loại tiêu chuẩn, đã được sấy khô từ trước ở 120 °C trong 1 h, trong xấp xỉ 200 ml nước và pha loãng tới 1 I trong một bình đo thể tích. Dùng ống hút có chia độ (pipet) lấy ra một phần phân ước 50 ml của dung dịch và pha loãng tới 1 I trong một bình đo thể tích. Dung dịch này chứa 0,02 mgCr/ml

E.2.2.2 Dung dịch hyđroxit, dung dịch 300 g/l, hòa tan 300 g natri hyđroxit trong xấp xỉ 700 ml nước. Làm nguội và pha loãng tới 1 I.

E.2.2.3 Natri cacbonat, dung dịch 53 g/l, hòa tan 53 g natri cacbonat khan trong nước và pha loãng tới 1 l.

E.2.2.4 Hydro peroxit, dung dịch 60g/l, sử dụng một dung dịch được cung cấp ở nồng độ này hoặc pha loãng một dung dịch đậm đặc (ví dụ 300g/l) (Bảo đảm rằng dung dịch này có nồng độ được khuyến nghị. Dung dịch hydro peroxit có thể phân hủy nếu lưu giữ trong các điều kiện không lý tưởng).

E.2.3 Thiết bị

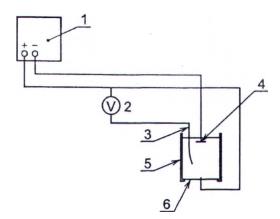

E.2.3.1 Buồng nhỏ và các điện cực, sử dụng một buồng nhỏ (bình) như chỉ ra trên hình E.2 để tẩy bằng điện phân crom kim loại. Hình E.3 giới thiệu sơ đồ mạch điện để tẩy lớp mạ kim loại crom gồm có một bình chứa phôi mẫu thử, một catôt lưới bằng platin và một điện cực chuẩn (tham chiếu) (calomel tiêu chuẩn).

Buồng nhỏ/bình chứa phôi mẫu thử có một diện tích phơi sáng nhỏ nhất 2000 mm2 từ đó crom kim loại được tẩy bằng điện phân.

E.2.3.2 Nguồn điện, có bộ ổn định dòng điện một chiều được lắp với mootjmili ampe kế chỉnh đặt tới 30mA và một công tắc bật/tắt.

E.2.3.3 Vôn kế, có thang đo 0 V đến 2 V.

E.2.3.4 Phổ quang kế, có khả năng đo năng suất hấp thụ phổ trong phạm vi 250 nm đến 500 nm và độ tắt đọc tới ± 0,001 và có thể tạo ra một bản sao cứng của phổ.

E.2.4 Chuẩn bị đường cong hiệu chuẩn crom

Hút bằng ống hút chia độ pipet các phần phân ước 2,5; 5; 7,5; 10; 12,5; 15; 17,5; 20; 25; 30; 40 và 50 ml dung dịch crom tiêu chuẩn (E.2.2.1) vào các cốc có mỏ, đổ thêm vào 120 ml dung dịch natri cacbonat (E.2.2.3) và pha loãng với nước tới khoáng 170 ml. Đổ thêm vào 10 ml dung dịch hydro peroxit (E.2.2.4), đậy kín bằng một tấm kính quan sát và đun sôi tới khi peroxit thêm vào bị phân hủy hoàn toàn, giữ lại tổn thất của nước bốc hơi bằng cách rửa thành cốc có mỏ và tấm kính đậy cốc. Làm nguội dung dịch, chuyển vào một bình chứa 200 ml, pha loãng tới vạch dấu và trộn đều. Đo phổ của năng suất hấp thụ từ 500 nm đến 250 nm khi sử dụng một buồng nhỏ có chiều dài thích hợp và có nước để tham chiếu. Đỉnh cần quan tâm xảy ra ở xấp xỉ 370 nm: vẽ một đường mốc (gốc) thích hợp ngang qua đáy phổ, tiếp tuyến với các điểm có năng suất hấp thụ theo phổ nhỏ nhất gần với mỗi giới hạn của phổ và đo năng suất hấp thụ theo phổ lớn nhất của đỉnh cần quan tâm so với đường mốc. Vẽ biểu đồ năng suất hấp thụ theo phổ đối với miligam crom trên 200 ml mà không hiệu chỉnh năng suất hấp thụ theo phổ của thuốc thử không màu. Biểu đồ này không cần đi qua gốc.

E.2.5 Quy trình

E.2.5.1 Quy định chung

Xử lý vật liệu của phôi mẫu thử một cách cẩn thận để tránh làm nhiễm bẩn bề mặt. Không nên đưa các phôi mẫu thử vào bất cứ quá trình gia nhiệt nào trước khi thực hiện phép thử. Lấy một đĩa bằng vật liệu thích hợp với kích thước của bình chứa mẫu.

Quy trình thông thường là xác định crom kim loại sau khi xác định crom dạng oxit và có thể sử dụng cùng các đĩa mẫu cho cả hai mục đích.

Khi crom kim loại được xác định mà không xác định trước crom dạng oxit thì việc tẩy crom oxit được thực hiện phù hợp với E.2.5.2.

CHÚ DẪN:

1 Điện cực tham chiếu.

2 Catôt bằng platin.

3 Phôi mẫu thử (anôt).

Hình E.2 - Tẩy lớp mạ kim loại crom bằng điện khi sử dụng buồng (bình) có hai công dụng

| CHÚ DẪN: |

|

| 1 Bộ ổn định dòng điện một chiều 30 mA. | 4 Catôt bằng platin. |

| 2 Vôn kế O V đến 2 V. | 5 Bình chứa phôi mẫu thử. |

| 3 Điện cực tham chiếu. | 6 Phôi mẫu thử (anôt). |

Hình E.3 - Mạch điện dùng cho tẩy lớp mạ crom kim loại

E.2.5.2 Tẩy lớp crom oxit

Tẩy các oxit trên bề mặt khỏi phôi mẫu thử bằng xử lý với 40 ml dung dịch natri hyđroxit (E.2.2.2) trong một cốc có mỏ bằng thủy tinh ở 90 °C trong 10 min. Rửa phôi mẫu thử bằng nước và gắn vào bình chứa phôi mẫu thử (xem Hình E1).

E.2.5.3 Tẩy và xác định crom kim loại

Sau khi được rửa sạch phôi mẫu thử không chứa oxit (E.2.5.2) đã được gắn vào bình chứa phôi mẫu thử, đấu nối các dây dẫn như đã chỉ ra trên Hình E.3, đổ vào 120 ml dung dịch natri cacbonat (E.2.2.3) và đồng thời đóng mạch nguồn điện. Duy trì mật độ dòng điện không thay đổi trong phạm vi 0,5 mA/cm2 đến 1,5 mA/cm2. Điểm kết thúc của phản ứng được chỉ báo bằng một bước nhảy lớn của điện áp (Độ chênh lệch điện áp giữa lúc bắt đầu và kết thúc sự hòa tan là khoảng 400 mV. Ghi lại độ chênh lệch điện áp này bằng cách lắp vào mạch điện một vôn kế có đầu cực dương được đấu nối với bộ ổn định dòng điện một chiều và đầu cực âm được đấu nối với điện cực tham chiếu).

Chuyển các chất chứa trong bình/buồng chứa phôi mẫu thử vào một cốc thủy tinh có mỏ, đổ thêm vào 10 ml dung dịch hydro peroxit (E.2.2.4) và đun sôi tới khi peroxit thêm vào bị phân hủy. Làm nguội dung dịch, chuyển vào một bình 200 ml, pha loãng với nước tới vạch dấu và trộn đều. Đo phổ của năng suất hấp thụ theo phổ giữa 500 nm đến 250 nm (E.2.4) khi sử dụng nước để tham chiếu. Vẽ một đường mốc (gốc) ngang qua đáy của phổ như trước đây và đo năng suất hấp thụ theo phổ lớn nhất của đỉnh ở xấp xỉ 370 nm so với đường mốc này. Thu được khối lượng của crom tính bằng mg trong dung dịch từ đường cong hiệu chuẩn.

E.2.6 Tính toán

Tính toán khối lượng lớp mạ theo mg/m2 chứa crom kim loại, cm, theo công thức (E.2)

![]()

trong đó

M2 là khối lượng crom, tính bằng miligam, trong dung dịch thử;

A là diện tích của mẫu, tính bằng milimet vuông bị phơi tiếp xúc với ăn mòn điện phân trong bình/buồng chứa phôi mẫu thử.

Phụ lục F

(Quy định)

Các giá trị độ cứng Rockwell HR15Tm và các giá trị HR30Tm tương đương

Bảng F.1 - Các giá trị HR15Tm và các giá trị HR30Tm tương đương

| Giá trị HR15Tm | Giá trị HR30Tm tương đương | Giá trị HR15Tm | Giá trị HR30Tm tương đương |

| 93,0 | 82,0 | 83,0 | 62,5 |

| 92,5 | 81,5 | 82,5 | 61,5 |

| 92,0 | 80,5 | 82,0 | 60,5 |

| 91,5 | 79,0 | 81,5 | 59,5 |

| 91,0 | 78,0 | 81,0 | 58,5 |

| 90,5 | 77,5 | 80,5 | 57,0 |

| 90,0 | 76,0 | 80,0 | 56,0 |

| 89,5 | 75,5 | 79,5 | 55,0 |

| 89,0 | 74,5 | 79,0 | 54,0 |

| 88,5 | 74,0 | 78,5 | 53,0 |

| 88,0 | 73,0 | 78,0 | 51,5 |

| 87,5 | 72,0 | 77,5 | 51,0 |

| 87,0 | 71,0 | 77,0 | 49,5 |

| 86,5 | 70,0 | 76,5 | 49,0 |

| 86,0 | 69,0 | 76,0 | 47,5 |

| 85,5 | 68,0 | 75,5 | 47,0 |

| 85,0 | 67,0 | 75,0 | 45,5 |

| 84,5 | 66,0 | 74,5 | 44,5 |

| 84,0 | 65,0 | 74,0 | 43,5 |

| 83,5 | 63,5 | 73,5 | 42,5 |

Thư mục tài liệu tham khảo

[1] TCVN 8894, Sản phẩm thép cán nguội mạ thiếc - Thép tấm đen.

[2] ISO/TR 9769, Steel and iron - Review of available methods of analysis.

[3] JIS G 3315:2017, Chromium coated tin free steel.

1) Có thể áp dụng các chiều rộng cán danh nghĩa 500 mm theo thỏa thuận giữa khách hàng và nhà sản xuất.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 8993:2021 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 8993:2021 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 8993:2021 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 8993:2021 DOC (Bản Word)