- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 4754:1989 Máy tự động dập tấm nhiều vị trí kiểu trục khuỷu-Mức chính xác

| Số hiệu: | TCVN 4754:1989 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Uỷ ban Khoa học và Kỹ thuật Nhà nước | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1989 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 4754:1989

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 4754:1989

TCVN 4754:1989

MÁY TỰ ĐỘNG DẬP TẤM NHIỀU VỊ TRÍ KIỂU TRỤC KHUỶU - MỨC CHÍNH XÁC

Sheet stamping multiposion automatic crank presses - Norms of accuracy

Lời nói đầu

TCVN 4754:1989 do Học viện kỹ thuật quân sự - Bộ quốc phòng biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng trình duyệt, Ủy ban Khoa học và Kỹ thuật Nhà nước (nay là Bộ khoa học và Công nghệ) ban hành;

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại Khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a Khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

MÁY TỰ ĐỘNG DẬP TẤM NHIỀU VỊ TRÍ KIỂU TRỤC KHUỶU - MỨC CHÍNH XÁC

Sheet stamping multiposition automatic crank presses - Norms of accuracy

Tiêu chuẩn này áp dụng cho máy tự động dập tấm nhiều vị trí kiểu trục khuỷu, dùng để chế tạo sản phẩm từ phôi tấm kim loại và quy định mức chính xác vị trí của các cụm chi tiết cố định và chuyển động chính trên máy.

1. Mặt chuẩn để kiểm tra theo các điều từ 5.5 đến 5.10 là mặt bàn máy.

2. Khi kiểm tra máy, phải bảo đảm không thay đổi khe hở dẫn hướng trong cả hành trình không tải và hành trình có tải.

3. Nếu kết cấu của máy không cho phép đo mức chính xác trên đoạn dài dùng để xác định sai lệch giới hạn, thì cho phép xác định sai lệch giới hạn trên đoạn dài lớn nhất có thể đo được. Nếu sai lệch giới hạn xác định được nhỏ hơn 0,01 mm, thì lấy bằng 0,01 mm.

4. Sử dụng phương pháp kiểm tra và dụng cụ đo phải theo đúng chức năng và đảm bảo độ chính xác.

5. Các phương pháp kiểm tra và mức chính xác được quy định như sau:

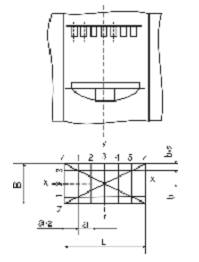

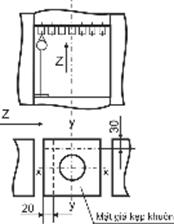

5.1. Kiểm tra độ phẳng của mặt bàn máy theo các phương: X - X, Y - Y, Z - Z và các đường đo phải phù hợp với chỉ dẫn trên Hình 1 và trong Bảng 1.

|

| Đặt: a ≈ 0,2 L và a ≥ 100 mm |

Hình 1

Bảng 1

| B, mm | Số đường đo |

| Đến 630 Trên 630 | 3 4 |

Dung sai độ phẳng theo phương Y - Y là 0,01 mm trên chiều dài 100 mm.

Dung sai độ phẳng theo phương X - X và Z - Z là 0,06 mm trên chiều dài 1000 mm (không cho phép lồi).

Phương pháp kiểm tra

Đặt thước đo phẳng lên mặt bàn máy theo đường đo 1 phương X - X. kiểm tra khe sáng giữa mặt bàn máy và thước đo phẳng trên toàn bộ chiều dài đo. Đối với các đường đo 2,3 và các đường đo theo phương Y - Y và Z - Z kiểm tra tương tự.

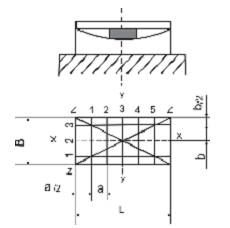

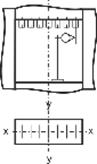

5.2. Kiểm tra độ phẳng của mặt trên và mặt dưới của đế khuôn theo các phương X - X, Y - Y, Z - Z và các đường đo phải phù hợp với chỉ dẫn trên Hình 2 và trong Bảng 2. Việc kiểm tra phải thực hiện trước khi lắp ráp.

|

| Đặt: a ≈ 0,2 L và a ≥ 100 mm

|

Hình 2

Bảng 2

| B, mm | Số đường đo |

| Đến 630 Trên 630 | 3 4 |

Dung sai độ phẳng theo phương Y - Y là 0,01 mm trên chiều dài 100 mm (không cho phép lồi).

Phương pháp kiểm tra

Đặt thước đo phẳng lên mặt trên của đế khuôn theo đường đo 1 phương X - X. Kiểm tra khe sáng giữa thước đo phẳng và mặt trên của đế khuôn trên toàn bộ chiều dài đường đo. Đối với các đường đo 2,3 và các đường đo theo phương Y - Y và Z - Z kiểm tra tương tự. Việc kiểm tra mặt dưới của đế khuôn thực hiện tương tự.

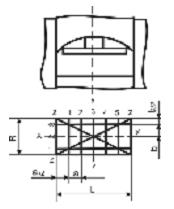

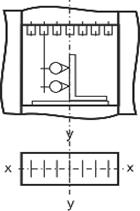

5.3. Kiểm tra độ song song giữa mặt trên và mặt dưới của đế khuôn theo các phương X - X, Y - Y phải phù hợp với chỉ dẫn trên Hình 3. Việc kiểm tra phải thực hiện trước khi lắp ráp.

Hình 3

Dung sai độ phẳng theo phương Y - Y là 0,01 mm trên chiều dài 100 mm.

Dung sai độ phẳng theo phương X - X là 0,06 mm trên chiều dài 1000 mm.

Phương pháp kiểm tra

Đặt đế khuôn lên bàn máp, đặt giá gắn đồng hồ so lên bàn máp. Trên mặt đế khuôn đặt một thước đo phẳng song song và cách mép đế khuôn một khoảng bằng 50 mm. Dịch chuyển giá gắn đồng hồ so luôn tỳ sát lên mặt thước đo phẳng, xác định sai lệch lớn nhất chỉ ra trên đồng hồ so. Đối với phương Y-Y kiểm tra tương tự.

Trong trường hợp không có bàn máp với kích thước tương ứng, cho phép kiểm tra độ song song bằng cách kiểm tra chiều dày của đế khuôn bằng panme có kích thước tương ứng.

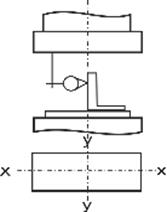

5.4. Kiểm tra độ phẳng của mặt mút đầu trượt chính và đầu trượt bên khi không có giá kẹp khuôn phải phù hợp với chỉ dẫn trên Hình 4 và trong Bảng 3.

|

| Đặt: a ≈ 0,2 L và a ≥ 100 mm |

Hình 4

Bảng 3

| B, mm | Số đường đo |

| Đến 630 Trên 630 | 3 4 |

Dung sai độ phẳng theo phương Y - Y là 0,01 mm trên chiều dài 100 mm.

Dung sai độ phẳng theo phương X - X và Z - Z là 0,06 mm trên chiều dài 1000 mm (không cho phép lồi).

Phương pháp kiểm tra

Ép thước đo phẳng vào mặt mút đầu trượt theo đường đo 1 phương X - X. Kiểm tra khe sáng giữa thước phẳng và mặt mút trượt trên toàn bộ chiều dài đường đo. Đối với đường đo 2, 3 và các đường đo theo phương Y - Y và Z - Z kiểm tra tương tự.

5.5. Kiểm tra độ song song giữa mặt mút đầu trượt chính với mặt bàn máy, khi không có giá kẹp khuôn phải phù hợp với chỉ dẫn trên Hình 5.

Hình 5

Dung sai độ song song phải phù hợp với các trị số trong Bảng 4.

Bảng 4

| Lực ép của máy, KN | Dung sai theo phương X - X trên chiều dài 1000 mm, mm | Dung sai theo phương Y - Y trên chiều dài 100 mm, mm |

| Đến 630 Trên 630 đến 2500 Trên 2500 đến 6300 Trên 6300 | 0,10 0,12 0,16 0,20 | 0,012 0,016 0,020 0,025 |

Phương pháp kiểm tra

Đưa đầu trượt xuống vị trí dưới cùng, trên mặt bàn máy đặt giá đồng hồ so sao cho đầu đo của đồng hồ so tỳ sát trên mặt mút đầu trượt chính. Dịch chuyển giá gắn đồng hồ so theo phương X - X và xác định sai lệch lớn nhất chỉ ra trên đồng hồ so. Đối với phương Y - Y kiểm tra tương tự. Việc kiểm tra cho đầu trượt chính khi ở vị trí trên cùng thực hiện tương tự.

CHÚ THÍCH: Cho phép kiểm tra khi đã lắp đế khuôn trên bàn máy.

5.6. Kiểm tra độ song song giữa mặt mút đầu trượt bên với mặt bàn máy khi không có giá kẹp khuôn theo các phương X - X, Y - Y phải phù hợp với chỉ dẫn trên Hình 6.

Hình 6

Dung sai độ song song phải phù hợp với các chỉ số trong Bảng 5.

Bảng 5

|

Lực ép của máy, KN | Dung sai theo phương X - X trên chiều dài 1000 mm, mm | Dung sai theo phương Y - Y trên chiều dài 100 mm, mm |

| Đến 630 Trên 630 đến 2500 Trên 2500 đến 6300 Trên 6300 | 0,10 0,12 0,16 0,20 | 0,012 0,016 0,020 0,025 |

Phương pháp kiểm tra

Đặt giá đồng hồ so lên mặt bàn máy sao cho sao cho đầu đo của đồng hồ so tỳ sát lên mặt mút đầu trượt bên. Dịch chuyển giá gắn đồng hồ so theo phương X - X và xác định sai lệch lớn nhất chỉ ra trên đồng hồ so. Đối với phương Y - Y kiểm tra tương tự. Kiểm tra cho đầu trượt bên cả ở vị trí trên cùng và dưới cùng.

5.7. Kiểm tra độ song song giữa mặt dưới của giá kẹp khuôn với mặt bàn máy phải phù hợp với chỉ dẫn trên Hình 7.

Hình 7

Dung sai độ song song là 0,03 mm trên chiều dài 100 mm.

Đặt giá đồng hồ so lên mặt bàn máy sao cho sao cho đầu đo của đồng hồ so tỳ sát lên mặt dưới của giá kẹp khuôn. Dịch chuyển giá gắn đồng hồ so theo đường ------- phương X - X và xác định sai lệch lớn nhất chỉ ra trên đồng hồ so. Đối với phương Y - Y và toàn bộ các giá kẹp khuôn kiểm tra tương tự.

CHÚ THÍCH:

1. Cho phép kiểm tra khi đã lắp đế khuôn trên bàn máy.

2. Trên các máy tự động có các đầu trượt bên thì đầu trượt cuối (tính từ trái qua phải) là vị trí kiểm tra đầu tiên.

5.8. Kiểm tra độ song song giữa lỗ của giá kẹp khuôn với hướng chuyển động của đầu trượt theo phương X - X và Y - Y phải phù hợp với chỉ dẫn trên Hình 8.

Hình 8

Dung sai độ song song là 0,05 mm trên chiều dài 100 mm.

Phương pháp kiểm tra

Đưa đầu trượt lên vị trí trên cùng, gắn trục gá kiểm tra vào lỗ của giá kẹp khuôn. Đặt giá đồng hồ so lên mặt bàn máy sao cho đầu đo của đồng hồ so tỳ sát vào mặt trụ trục gá, kiểm tra theo phương X - X. Đưa đầu trượt xuống vị trí dưới cùng, xác định sai lệch lớn nhất chỉ ra trên đồng hồ so.

Đối với phương Y - Y kiểm tra tương tự. Kiểm cho toàn bộ các giá kẹp khuôn.

CHÚ THÍCH: Trên các máy tự động có các đầu trượt bên thì đầu trượt cuối (tính từ trái qua phải) là vị trí kiểm tra đầu tiên.

5.9 Kiểm tra độ vuông góc giữa dẫn hướng đầu trượt với mặt bàn máy theo phương X - X, Y - Y phải phù hợp với chỉ dẫn trên Hình 9.

Hình 9

Dung sai độ vuông góc phải phù hợp với các trị số trong Bảng 6

Bảng 6

| Lực ép của máy, KN | Dung sai trên chiều dài 100 mm, mm |

| Đến 400 Trên 4000 | 0,04 0,05 |

Phương pháp kiểm tra

Đưa đầu trượt lên vị trí trên cùng, đặt thước kiểm tra lên mặt bàn máy theo phương X - X. Trên thước kiểm tra đặt thước góc theo phương X - X. Gắn đồng hồ so vào một trong các lỗ giữa của đầu trượt (hoặc gắn vào một trong các giá kẹp khuôn giữa) sao cho đầu đo của đồng hồ so tỳ sát vào mặt đứng của thước góc. Đưa đầu trượt xuống vị trí dưới cùng, xác định sai lệch lớn nhất chỉ ra trên đồng hồ so. Đối với phương Y - Y kiểm tra tương tự.

CHÚ THÍCH: Cho phép kiểm tra khi đã lắp đế khuôn trên bàn máy.

5.10. Kiểm tra độ vuông góc giữa dẫn hướng của các đầu trượt bên với mặt bàn máy theo phương X - X, Y - Y phải phù hợp với chỉ dẫn trên Hình 10.

Hình 10

Dung sai độ vuông góc phải phù hợp với các trị số trong Bảng 7.

Bảng 7

| Lực ép của máy, KN | Dung sai trên chiều dài 100 mm, mm |

| Đến 630 Trên 630 đến 2500 Trên 2500 đến 6300 Trên 6300 | 0,03 0,05 0,08 0,10 |

Phương pháp kiểm tra

Đưa đầu trượt lên vị trí trên cùng, đặt thước góc lên mặt bàn máy theo phương X - X. Gắn đồng hồ so vào đầu trượt bên hoặc giá kẹp khuôn của đầu trượt bên sao cho đầu đo của đồng hồ so tỳ sát vào mặt đứng của thước góc.

Đưa đầu trượt xuống vị trí dưới cùng, xác định sai lệch lớn nhất chỉ ra trên đồng hồ so. Đối với phương Y - Y kiểm tra tương tự.

5.11. Kiểm tra độ đảo hướng tâm và độ đảo mặt mút của bánh đà phải phù hợp với chỉ dẫn trên Hình 11.

Hình 11

Dung sai độ đảo phải phù hợp với các bảng số trong Bảng 8.

Bảng 8

| Đường kính bánh đà | Dung sai | |

| Độ đảo hướng tâm | Độ đảo mặt mút | |

| Đến 1000 Trên 1000 đến 2000 Trên 2000 | 0,10 0,16 0,20 | 0,20 0,30 0,40 |

Phương pháp kiểm tra

Đặt giá gắn đồng hồ so lên thân máy sao cho đầu đo của đồng hồ so tỳ sát vào vành bánh đà, khi kiểm tra độ đảo hướng tâm tỳ sát vào mặt bên của bánh đà, khi kiểm tra độ đảo mặt mút. Xác định sai lệch lớn nhất trong một vòng quay của bánh đà.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 4754:1989 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 4754:1989 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 4754:1989 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 4754:1989 DOC (Bản Word)