- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 3598:1981 Máy bào gỗ bốn mặt-Độ chính xác và độ cứng vững

| Số hiệu: | TCVN 3598:1981 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Uỷ ban Khoa học và Kỹ thuật Nhà nước | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1981 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 3598:1981

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 3598:1981

TIÊU CHUẨN QUỐC GIA

TCVN 3598 : 1981

MÁY BÀO GỖ BỐN MẶT - ĐỘ CHÍNH XÁC VÀ CỨNG VỮNG

Woodworking planing four way machines - Standards of accuracy and rigidity

Lời nói đầu

TCVN 3598 : 1981 do Viện máy công cụ và dụng cụ - Bộ cơ khí và luyện kim, Tổng cục Tiêu chuẩn Đo lường Chất lượng trình duyệt, Ủy ban Khoa học và Kỹ thuật Nhà nước (nay là Bộ khoa học và Công nghệ) ban hành;

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại Khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a Khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

MÁY BÀO GỖ BỐN MẶT - ĐỘ CHÍNH XÁC VÀ CỨNG VỮNG

Woodworking planing four way machines - Standards of accuracy and rigidity

Tiêu chuẩn này áp dụng cho máy bào gỗ bốn mặt (máy phay dọc) chế tạo theo TCVN 3597 : 1981. Độ chính xác đặt máy theo nivô không được thấp hơn 0,1 mm/m.

1. Độ chính xác của máy và cách kiểm

1.1. Sai lệch về độ phẳng mặt làm việc của các bàn máy

1.1.1. Dung sai: 0,15 mm trên 1000 mm chiều dài.

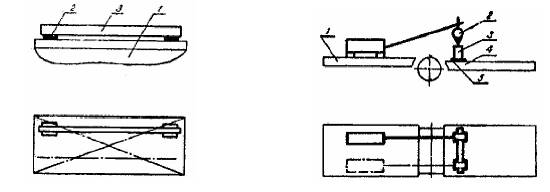

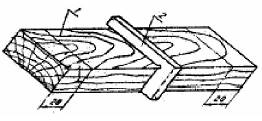

1.1.2. Cách kiểm (Hình 1)

Trên mặt làm việc của bàn máy 1 đặt thước kiểm 3 lên hai gối đỡ có cùng chiều cao 2 (căn mẫu) trong hai hướng dọc và chéo.

Dùng căn lá đo khe hở giữa mặt kiểm của bàn máy và mặt làm việc của thước kiểm. Sai lệch được xác định bằng giá trị lớn nhất của các kết quả đo được.

1.2. Sai lệch về độ song song của mặt làm việc của các bàn máy.

1.2.1. Dung sai: 0,05 mm trên 100 mm chiều dài.

1.2.2. Cách kiểm (Hình 2)

Đặt đồng hồ so có giá đỡ đặc biệt 2 lên mặt làm việc của bàn máy 1 trong hướng dọc, sao cho mũi đo của đồng hồ tiếp xúc thẳng góc với mặt làm việc của thước kiểm 3. Thước kiểm 3 được đặt lên hai gối đỡ có cùng chiều cao 5 (căn mẫu) trên mặt làm việc của bàn máy 4.

Đo tại hai vị trí ngoài cùng của thước kiểm.

Sai lệch được xác định bằng hiệu đại số của các số chỉ trên đồng hồ so.

1.3. Sai lệch về độ song song những đường sinh trên của các con lăn cấp phôi đối với mặt làm việc của bàn máy.

1.3.1. Dung sai : 0,05 mm trên 100 mm chiều dài

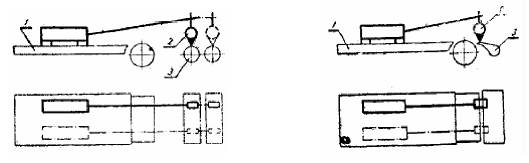

1.3.2. Cách kiểm (Hình 3)

| Hình 1 | Hình 2 |

Đặt đồng hồ so có giá đỡ đặc biệt 2 lên mặt làm việc của bàn máy 1 trong hướng dọc, sao cho mũi đo của đồng hồ so lần lượt tiếp xúc thẳng góc với đường sinh trên của từng con lăn dưới 3 và hướng vào đường tâm của con lăn.

Đo tại hai đầu mút của con lăn.

Sai lệch được xác định bằng hiệu đại số của các số chỉ trên đồng hồ so.

1.4. Sai lệch về độ song song của mép trước bàn xoay đối với mặt làm việc của bàn máy.

1.4.1. Dung sai: 0,05 mm trên 100 mm chiều dài.

1.4.2. Cách kiểm (Hình 4).

| Hình 3 | Hình 4 |

Đặt đồng hồ do có giá đỡ đặc biệt 2 lên mặt làm việc của bàn máy 1 trong hướng dọc, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mép trước của bàn xoay 3.

Đo tại hai vị trí ngoài cùng theo chiều rộng của bàn xoay.

Sai lệch được xác định bằng hiệu đại số của các số chỉ trên đồng hồ so.

1.5. Sai lệch về độ song song tương ứng giữa các mặt làm việc của thước hướng dẫn.

1.5.1. Dung sai: 0,3 mm trên 1000 mm chiều dài.

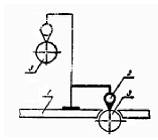

1.5.2. Cách kiểm (Hình 5).

Đặt thước kiểm 3 lên hai gối đỡ có cùng chiều cao 2 (căn mẫu) lên mặt làm việc của thước dẫn hướng 1 trong hướng dọc, sao cho đầu kia của thước kiểm nằm thấp hơn mặt làm việc của thước dẫn hướng 4.

Chỗ đặt các gối đỡ phải trùng với chỗ bắt các bu lông ngoài cùng hoặc khớp xoay của thước dẫn hướng. Dùng căn lá đo khe hở giữa mặt làm việc của thước kiểm và mặt kiểm.

Sai lệch được xác định bằng giá trị lớn nhất của các kết quả đo.

1.6. Độ đảo hướng tâm của các con lăn cấp phôi dưới.

1.6.1. Dung sai : 0,08 mm

1.6.2. Cách kiểm (Hình 6).

| Hình 5 | Hình 6 |

Đặt đồng hồ so 2 lên mặt làm việc của bàn máy 1 sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với đường sinh trên và hướng vào đường tâm của con lăn cấp phôi dưới 3.

Đo tại hai đầu của con lăn.

Độ đảo được xác định bằng hiệu đại số lớn nhất của các kết quả đo tại mỗi vị trí.

1.7. Sai lệch về độ song song của các trục chính nằm đối với mặt làm việc của bàn máy sau.

1.7.1. Dung sai: 0,03 mm trên 100 mm chiều dài.

1.7.2. Cách kiểm (Hình 7).

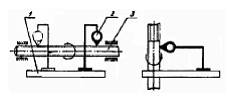

Hình 7

Đặt đồng hồ so 2 lên mặt làm việc của bàn máy 1, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với đường sinh trên của mặt trụ phần lắp dao và hướng vào đường tâm của trục chính 3.

Đo tại hai vị trí tận cùng của trục chính đã được định vị theo chiều cao.

Sai lệch được xác định bằng trung bình cộng của hai hiệu đại số của các kết quả đo tại hai mặt cắt ngoài cùng theo chiều dài của phần lắp dao trục chính tại vị trí ban đầu và khi quay một góc 1800.

1.8. Độ đảo hướng tâm của các trục chính

1.8.1. Dung sai: 0,03 mm.

1.8.2. Cách kiểm (Hình 8)

Hình 8

Đặt đồng hồ so 2 lên mặt làm việc của bàn máy 1, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với đường sinh trên của mặt trụ phần lắp dao và hướng vào đường tâm của trục chính 3.

Đối với trục chính hai gối đỡ, đo độ đảo tại hai mặt cắt ngoài cùng của phần lắp dao trục chính. Đối với trục chính công xôn đo độ đảo tại mặt cắt cao nhất của phần lắp dao trục chính.

Độ đảo được xác định bằng hiệu đại số các số chỉ trên đồng hồ so.

1.9. Sai lệch về độ vuông góc của các đường tâm của các trục chính đối với mặt làm việc của các bàn máy.

1.9.1. Dung sai: 0,05 mm trên 100 mm chiều dài.

1.9.2. Cách kiểm (Hình 9).

Đặt đồ gá đặc biệt 2 lên mặt làm việc của bàn máy 1.

Kẹp đồng hồ so 4 trên trục chính 3, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt làm việc của đồ gá.

Đo tại hai hướng vuông góc với nhau và trên mỗi hướng quay trục chính một góc 1800.

Sai lệch trên mỗi hướng được xác định bằng hiệu đại số các kết quả đo tại vị trí ban đầu của trục chính và khi quay nó một góc 1800.

1.10. Sai lệch về độ vuông góc của các đường làm quay của các trục chính bào soi, nằm đối với mặt làm việc của thước dẫn hướng.

1.10.1. Dung sai: 0,05 mm trên 100 mm chiều dài.

1.10.2. Cách kiểm (Hình 10).

Đặt thước kiểm 1 trên hai gối đỡ có cùng chiều cao 2 (căn mẫu) lên mặt kiểm của thước dẫn hướng 3. Kẹp đồng hồ so 5 lên trục chính cần kiểm 4, sao cho mũi đo của đồng hồ so tiếp xúc thẳng góc với mặt làm việc của thước kiểm.

| Hình 9 | Hình 10 |

Đo tại vị trí ban đầu và tại vị trí khi quay trục chính một góc 180o.

Sai lệch được xác định bằng hiệu đại số lớn nhất của các kết quả đo.

2. Kết quả gia công của máy và cách kiểm

Những yêu cầu đối với mẫu kiểm.

- Độ ẩm tuyệt đối của gỗ: không lớn hơn 15%;

Loại gỗ: không quy định (nên chọn loại cứng);

Chất lượng gỗ: không hơn loại I

- Sai lệch về độ phẳng của mặt chuẩn mẫu kiểm: không quá 0,3 mm trên 1000 mm chiều dài. Sai lệch về độ vuông góc của các mặt cạnh nhau không quá 0,3 mm trên 100 mm chiều dài; sai lệch về độ vuông góc của các mặt mút đối với cạnh bên không quá 0,5 mm trên 100 mm chiều dài.

- Khi kiểm độ chính xác của máy, tiến hành gia công bốn mặt của mẫu kiểm theo chế độ tính, sau 1 lần chạy dao. Chiều dày lớp bóc không lớn hơn 1 mm đến 1,5 mm.

Số lượng mẫu kiểm được gia công trên máy để kiểm tra không ít hơn 5. Không kiểm mẫu đầu tiên và mẫu cuối cùng.

2.1. Sai lệch về độ thẳng của các mặt và các cạnh bên của hộp gỗ được gia công trên máy.

2.1.1. Dung sai : 0,2 mm trên 1000 mm chiều dài.

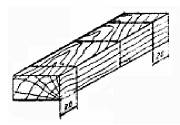

2.1.2. Cách kiểm (Hình 11)

Hình 11

Kích thước của vật gia công trên máy: 1000 mm x 100 mm x 50 mm.

Áp thước kiểm 2 lần lượt vào mặt được gia công làm chuẩn (cho những máy có cơ cấu bào dài) và cạnh của hộp gỗ 1 trong hướng dọc.

Đo tại vị trí cách mặt mút 20 mm theo chiều dài của hộp gỗ.

Dùng căn lá đo khe hở giữa mặt làm việc của thước và mặt kiểm của hộp gỗ. Sai lệch được xác định bằng giá trị lớn nhất của khe hở.

2.2. Sai lệch về độ vuông góc của các cạnh bên đối với mặt chuẩn của hộp gỗ được gia công trên máy.

2.2.1. Dung sai: 0,1 mm trên 100 mm chiều dài.

2.2.2. Cách kiểm (Hình 12)

Hình 12

Vật gia công trên máy 1 có kích thước 1000 mm x 100 mm x 50 mm.

Áp ke kiểm 2 vào mặt chuẩn của hộp gỗ.

Đo theo chiều dài của hộp gỗ ít nhất tại ba mặt cắt: ở giữa và hai đầu cách mặt mút 20 mm.

Dùng căn lá đo khe hở giữa mặt làm việc của ke kiểm và mặt kiểm của hộp gỗ.

Sai lệch được xác định bằng giá trị lớn nhất của các kết quả đo.

2.3. Sai lệch về độ không đổi của:

- Chiều dày của hộp gỗ được gia công trên máy;

- Chiều rộng hộp gỗ được gia công trên máy.

2.3.1. Dung sai quy định trong Bảng 1.

Bảng 1

Kích thước tính bằng milimét

| a) Đối với chiều dày hộp gỗ: | Dung sai trên 1000 chiều dài |

| Đến 30 Trên 30 đến 50 Trên 59 đến 100 Trên 100 | 0,35 0,40 0,45 0,50 |

| b) Đối với chiều rộng của hộp gỗ: Dung sai 0,2 mm trên 1000 mm chiều dài | |

2.3.2. Cách kiểm (Hình 13)

Hình 13

Vật gia công trên máy có kích thước 1000 mm x 100 mm x 50 mm. Lần lượt đo chiều rộng và chiều dày của hộp gỗ bằng thước cặp.

Đo theo chiều dài của hộp gỗ, ít nhất tại ba mặt cắt: ở giữa và hai đầu cách mặt mút 20 mm. Sai lệch được xác định bằng hiệu đại số lớn nhất của các kết quả đo.

3. Độ cứng vững của máy và cách kiểm.

3.1. Độ cứng vững của máy phải đạt được các chỉ tiêu ghi trong Bảng 2.

Bảng 2

Khoảng dời chỗ của các cụm trục chính đối với thân máy khi chịu tải.

| Chiều rộng lớn nhất của vật gia công, mm | Lực tải, N | Khoảng dời chỗ cho phép lớn nhất, mm, đối với các trục chính | |

| Nằm | Đứng | ||

| 160 250 | 800 1200 | 0,2 0,1 | 0,20 0,15 |

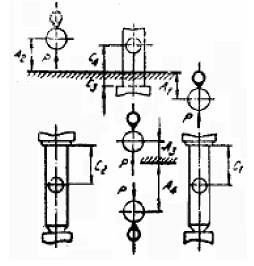

3.2. Cách kiểm

Vị trí của các cụm, chi tiết máy, các điểm đặt và hướng tác động của lực phải theo chỉ dẫn trên Hình 14 và trong Bảng 3.

Hình 13

Bảng 3

Kích thước tính bằng milimét

| Vị trí của các cụm và chi tiết máy | Chỉ tiêu, đối với chiều rộng phay | |

| 160 | 250 | |

| Khoảng cách A1 từ đường tâm quay của trục chính nằm dưới đến mặt làm việc của bàn máy. | 110 | 90 |

| Khoảng cách A2 từ đường tâm quay của trục chính nằm trên đến mặt làm việc của bàn máy. | 120 | 100 |

| Khoảng cách A3 từ đường tâm quay của trục chính đứng phải đến mặt làm việc của thước dẫn hướng | 70 | 70 |

| Khoảng cách A4 từ đường tâm quay của trục chính đứng trái đến mặt làm việc của thước dẫn hướng | 210 | 210 |

| Khoảng cách C1 từ điểm đặt lực đến mặt mút của trục chính nằm dưới | 100 | 100 |

| Khoảng cách C2 từ điểm đặt lực đến mặt mút của trục chính nằm trên | 105 | 180 |

| Khoảng cách C3 từ mặt nút phải và trái của các trục chính nằm đến mặt làm việc của bàn máy | 35 | 20 |

| Khoảng cách C4 từ điểm đặt lực đến mặt làm việc của bàn máy | 40 | 60 |

Kẹp chặt cơ cấu cải tạo P lên thân máy gần cụm trục chính. Giá trị của lực tải P được đo bằng lực kế. Đặt đồng hồ so lên thân máy, sao cho mũi đo của nó tiếp xúc thẳng góc với đường sinh và đường hướng vào đường tâm của trục chính. Dùng cơ cấu tạo tải để sinh ra lực P tăng đều đặn tới giá trị cho trước và đo khoảng dời chỗ đo lực này gây ra trong hướng tác động của nó.

Giá trị của khoảng dời chỗ tương đối là trung bình cộng của các kết quả của hai lần đo.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 3598:1981 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 3598:1981 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 3598:1981 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 3598:1981 DOC (Bản Word)