- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 1589:1985 Bộ truyền xích-Xích răng

| Số hiệu: | TCVN 1589:1985 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Uỷ ban Khoa học và Kỹ thuật Nhà nước | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1985 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 1589:1985

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 1589:1985

TIÊU CHUẨN QUỐC GIA

TCVN 1589 : 1985

BỘ TRUYỀN XÍCH - XÍCH RĂNG

Driving inverted tooth chains

Lời nói đầu

TCVN 1589 : 1985 thay thế cho TCVN 1589 : 1974.

TCVN 1589 : 1985 do Viện Nghiên cứu máy - Bộ Cơ khí và luyện kim biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng trình duyệt, Ủy ban Khoa học và Kỹ thuật Nhà nước (nay là Bộ Khoa học và Công nghệ) ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

BỘ TRUYỀN XÍCH - XÍCH RĂNG

Driving inverted tooth chains

1. Kiểu và thông số cơ bản

1.1. Xích răng phải được chế tạo theo các mẫu sau:

1. Xích răng ăn khớp một phía;

2. Xích răng ăn khớp hai phía;

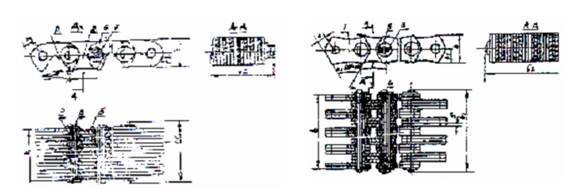

1.2. Thông số và kích thước cơ bản của xích răng phải phù hợp với chỉ dẫn trên Hình 1, Hình 2 và trong Bảng 1.

CHÚ DẪN:

| 1. Má làm việc; | 2.Má dẫn hướng; |

| 3. Chốt dài; | 4. Chốt trong; |

| 5. Chốt nối; | 6.Vòng đệm; |

| 7. Chốt mé |

|

| Hình 1 | Hình 2 |

Bảng 1

mm

| Ký hiệu xích | t | b không lớn hơn | b1 không lớn hơn | b2 không lớn hơn |

| 1 | 2 | 3 | 4 | 5 |

| R - 1 - 12,7 - 26 - 22.5 | 12,7 | 22,5 | 28,5 | 31,5 |

| R - 1 - 12,7 - 31 - 28.5 | 28,5 | 34,5 | 37,5 | |

| R - 1 - 12,7 - 36 - 34.5 | 34,5 | 40,5 | 43,5 | |

| R - 1 - 12,7 - 42 - 40.5 | 40,5 | 46,5 | 49,5 | |

| R - 1 - 12,7 - 49 - 46.5 | 46,5 | 52,5 | 55,5 | |

| R - 1 - 12,7 - 56 - 52.5 | 52,5 | 58,5 | 61,5 | |

| R - 1 - 15,785 - 30 - 30 | 15,875 | 30,0 | 38,0 | 41,0 |

| R - 1 - 15,785 - 50 - 38 | 38,0 | 46,0 | 49,0 | |

| R - 1 - 15,785 - 56 - 46 | 46,0 | 54,0 | 57,0 | |

| R - 1 - 15,785 - 69 - 54 | 54,0 | 62,0 | 65,0 | |

| R - 1 - 15,785 - 80 - 62 | 62,0 | 70,0 | 73,0 | |

| R - 1 - 15,785 - 91 - 70 | 70,0 | 78,0 | 80,0 | |

| R - 1 - 19,05 - 74 - 45 | 19,05 | 45,0 | 54,0 | 56,0 |

| R - 1 - 19,05 - 89 - 57 | 57,0 | 66,0 | 68,0 | |

| R - 1 - 19,05 - 105 - 69 | 68,0 | 68,0 | 80,0 | |

| R - 1 - 19,05 - 124 - 81 | 81,0 | 90,0 | 92,0 | |

| R - 1 - 19,05 - 124 - 93 | 93,0 | 102,0 | 104,0 | |

| R - 1 - 25,4 - 101 - 57 |

| 25,4 | 57,0 | 68,0 |

| R - 1 - 25,4 - 132 - 75 |

| 75,0 | 84,0 | 86,0 |

| R - 1 - 25,4 - 164 - 93 |

| 93,0 | 102,0 | 104,0 |

| R - 1 - 25,4 - 196 - 11.1 |

| 111,0 | 120,0 | 122,0 |

| R - 2 - 31,75 - 166 - 75 |

| 75,0 | 85,0 | 88,0 |

| R - 2 - 31,75 - 206 - 95 | 31,75 | 93,0 | 103,0 | 106,0 |

| R - 2 - 31,75 - 246 - 111 | 111,0 | 121,0 | 124,0 | |

| R - 2 - 31,75 - 286 - 129 | 129,0 | 139,0 | 142,0 |

Bảng 1

mm

| h | h1 | s | u | Tải trọng phá hủy kN (Kg) không lớn hơn | Khối lượng xích, kg không lớn hơn |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 13,4 | 7,0 | 1,5 | 4,76 | 26 (2600) | 1,31 |

| 31 (3100) | 1,60 | ||||

| 42 (4200) 36 (3600) 49 (4900) 56 (5600) | 2,00 2,31 2,7 3,00 | ||||

| 18,7 | 8,7 | 2,0 | 5,951 | 41 (4100) | 2,21 |

| 50 (5000) | 2,71 | ||||

| 58 (5800) 69 (6900) 80 (8000) 91 (9100) | 3,30 3,90 4,41 5,00 | ||||

| 20,1 | 10,5 | 3,0 | 7,14 | 74 (7400) | 3,90 |

| 89 (8900) | 4,90 | ||||

| 105 (10500) 124 (12400) 143 (14300) | 5,91 7.00 8.00 | ||||

| 26,7 | 13,5 | 3,0 | 9,52 | 101(10100) | 8,40 |

| 132(13200) 164(16400) 196(19600) | 10,80 13,20 15,40 | ||||

| 33,4 | 16,7 | 3,0 | 11,91 | 166(16600) | 14,35 |

| 206(20600) 246(24600) 206(20600) | 15,55 18,80 21,00 |

VÍ DỤ: Ký hiệu quy ước xích răng kiểu 1 có bước xích t = 19,05 mm, tải trọng phá hủy 74 KN và chiều rộng làm việc b = 45 mm:

Xích R - 1 - 18,05 - 74 - 45 TCVN 1589 : 1985

2. Yêu cầu kỹ thuật

2.1. Xích phải được chế tạo phù hợp với các yêu cầu của tiêu chuẩn này và bản vẽ chế tạo đã được duyệt theo đúng thủ tục.

2.3. Các chi tiết của xích phải được chế tạo từ các mác thép sao cho sau khi nhiệt luyện hoặc gia công hóa nhiệt luyện bảo đảm tải trọng phá hủy đã chỉ dẫn trong Bảng 1.

2.3. Chiều dày tổng cộng của lớp khuyếch tán (chiều dày hữu ích và chiều dày miền chuyển tiếp) sau khi gia công hóa nhiệt luyện chốt phải phù hợp với các trị số chỉ dẫn trong Bảng 2.

Bảng 2

mm

| Bước xích t | 12,7 | 15,875 | 19,05 | 25,4 | 31,75 |

| Chiều dày Tổng cộng Lớp khuếch tán của chốt |

0,20 - 0,40 |

0,25 - 0,45 |

0,30 - 0,50 |

0,40 - 0,55 | 0,50 - 0,70 |

2.4. Trên bề mặt của chi tiết không được có các vết rạn nứt và khuyết tật khác. Không cho phép sửa chữa các khuyết tật này.

2.5. Trên bề mặt của má xích phải có lớp phủ bảo vệ và phủ trang trí. Hình thức lớp phủ được qui định theo thỏa thuận với khách hàng.

2.6. Sai lệch giới hạn từ tâm bản lề đến mặt làm việc của má xích không được vượt quá trị số ghi trong Bảng.

Bảng 3

mm

| Bước xích t | 12,7 ; 15,875 | 19,05 ; 25,4 | 31,75 |

| Δu | 0 | 0 | 0 |

|

| - 0,048 | - 0,058 | - 0,070 |

2.7. Độ không trùng khớp các bề mặt làm việc của mắt xích đối với xích hoàn chỉnh phải có độ linh động ở mối nối bản lề. Khi cần một mắt xích thì các mắt bên cạnh phải quay tay được.

2.8. Sai lệch giới hạn chiều dài đo của đoạn xích: gồm 49 mắt đối với xích kiểu 1 gồm 37 mắt đối với xích kiểu 2 có bước xích 25,4 mm; gồm 29 mắt xích kiểu 2 có bước xích 31,75 mm, so với trị số danh nghĩa dương và không vượt quá 0.25%.

2.9. Xích phải được chế tạo thành từng đoạn có số mắt chẵn: bước xích 12,7 mm có 80 mắt; 15,875 mm - 64 mắt; 19,05 mm - 54 mắt; 25,4 mm - 40 mắt; 41,75 - 32 mắt. Khi giao xích mỗi đoạn phải kèm theo một bộ các chi tiết ghép nối: chốt lăng trụ nối, chốt trong, vòng đệm và chốt chẻ.

Theo yêu cầu của khách hàng cho phép chế tạo đoạn xích có chiều dài và số lượng các chi tiết ghép nối khác.

3. Quy tắc nghiệm thu

3.1. Để kiểm tra xích so với yêu cầu của tiêu chuẩn này bên chế tạo phải tiến hành thử giao nhận và thử định kỳ trên giá trị thử và khả năng làm việc của xích.

3.2. Thử giao nhận phải tiến hành theo từng lô xích so với yêu cầu trong các điều mục 1.2; 2.3 - 2.9; 5.1. Mỗi lô xích bao gồm không nhiều hơn 500 m của một kích thước và cùng sản xuất không quá một ngày đêm.

3.3. Để tiến hành kiểm tra và thử mỗi lô xích phải lấy một số lượng mẫu tối thiểu như sau:

- Kiểm tra cả lô, đối với điều mục 2.4; 2.5; 5.1 (bằng mắt);

- Kiểm tra tất cả mắt xích, đối với điều mục 2.8;

- Kiểm tra hai đoạn xích trong lô (8 lần đo) đối với 2.6; 2.7.

3.4. Nếu trong quá trình thử giao nhận chỉ cần một thông số của xích không đạt yêu cầu của tiêu chuẩn này thì phải tiến hành thử lại với số lượng mẫu gấp đôi. Kết quả thử lại là quyết định cuối cùng cho việc nhận hay loại cả lô.

Chiều dài đoạn xích không ít hơn tám mắt, không kể số mắt nằm trong mỏ kẹp của máy thử.

3.5. Khách hàng có thể tiến hành kiểm tra chất lượng xích theo yêu cầu của tiêu chuẩn này bằng phương pháp đã chỉ dẫn trong các 3.2; 4.2 - 4.4.

3.6. Thử định kỳ trên giá thử về khả năng làm việc của xích tiến hành một lần trong nửa năm (xem Phụ lục bắt buộc), phải thử không dưới hai mắt xích cho mỗi loại bước xích sản xuất trong cùng thời gian nửa năm.

4. Phương pháp thử

4.1. Độ cứng của chiều dày tổng cộng của lớp khuyếch tán được kiểm tra trong quá trình chế tạo chi tiết, số lượng các chi tiết được kiểm tra của mỗi loại không ít hơn mức chi tiết của mỗi mẻ đưa vào lô.

4.2. Kiểm tra độ trùng khớp bề mặt làm việc của má xích theo 2.7, bảng các cân mẫu kiểm. Khi đó xích phải được kéo căng với tải trọng bằng 1 % tải trọng phá hủy.

4.3. Kiểm tra sự ăn khớp giữa xích và răng đĩa xích được thực hiện trên đĩa xích mẫu có số răng bằng 17 (xích kiểu 1) và 22 răng (xích kiểu 2). Khi đặt lên đĩa xích, các mắt xích phải tự ăn khớp vào răng của đĩa xích.

4.4. Kiểm tra chiều dài đoạn xích (điều 2.9) bằng dụng cụ đo chuyên dùng. Mỗi lô chọn một đoạn xích để đo. Khi đo đoạn xích phải được kéo căng cho tải trọng bằng 1 % tải trọng phá hủy. Lúc đó đoạn xích không bôi trơn phải nằm trên mặt phẳng ngang.

4.5. Trị số tải trọng phá hủy được kiểm tra bằng cách kéo tĩnh đoạn xích trên máy kéo đứng vạn năng.

5. Ghi nhãn, bao gói, vận chuyển và bảo quản

5.1. Trên mặt ngoài của má xích ngoài cùng ở hai đầu của đoạn xích phải đóng nhãn ghi nhãn hiệu hàng hóa của cơ sở sản xuất và bước xích.

Kích thước và vị trí nơi đóng nhãn phải quy định trên bản vẽ chế tạo.

5.2. Bảo quản trước khi bao gói phải bảo đảm cho xích không bị gỉ trước một năm.

5.3. Xích có thể vận chuyển bằng mọi phương tiện. Trước khi vận chuyển xích phải được bao gói trong thùng gỗ có tải bên trong giấy bao gói hay vật liệu chống thấm nước khác trên thùng số phải ghi nhãn như sau:

- nhãn hàng hóa của cơ sở chế tạo;

- ký hiệu của xích;

- số lượng đoạn xích trong thùng;

- chiều dài mỗi đoạn xích tính bằng mét.

5.4. Mỗi lô xích phải kèm theo tài liệu ghi:

a) tên hoặc nhãn hiệu hàng hóa của cơ sở chế tạo;

b) ký hiệu xích;

c) số lượng đoạn xích trong lô;

d) số lượng đoạn xích tính bằng mét;

e) dấu của KCS;

f) ngày xuất xưởng.

5.5. Xích được bảo quản và vận chuyển trong điều kiện tránh được mưa, sự xâm nhập của các chất ăn mòn.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 1589:1985 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 1589:1985 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 1589:1985 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 1589:1985 DOC (Bản Word)