- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 10594:2014 ISO 14127:2008 Composite gia cường sợi cacbon-Xác định hàm lượng nhựa, sợi và độ rỗng

| Số hiệu: | TCVN 10594:2014 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2014 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 10594:2014

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 10594:2014

TIÊU CHUẨN QUỐC GIA

TCVN 10594:2014

ISO 14127:2008

COMPOSITE GIA CƯỜNG SỢI CACBON - XÁC ĐỊNH HÀM LƯỢNG NHỰA, SỢI VÀ ĐỘ RỖNG

Carbon-fibre-reinforced composites - Determination of the resin, fibre and void contents

Lời nói đầu

TCVN 10594:2014 hoàn toàn tương đương với ISO 14127:2008. ISO 14127:2008 đã được rà soát và phê duyệt lại vào năm 2011 với bố cục và nội dung không thay đổi.

TCVN 10594:2014 do Tiểu ban kỹ thuật Tiêu chuẩn quốc gia TCVN/TC61/SC13 Composite và sợi gia cường biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

COMPOSITE GIA CƯỜNG SỢI CACBON - XÁC ĐỊNH HÀM LƯỢNG NHỰA, SỢI VÀ ĐỘ RỖNG

Carbon-fibre-reinforced composites - Determination of the resin, fibre and void contents

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các phương pháp tính toán hàm lượng nhựa, sợi và độ rỗng của composite gia cường sợi cacbon từ khối lượng riêng của nhựa, sợi, composite và khối lượng của sợi trong composite (phương pháp A) và phương pháp tính hàm lượng sợi từ độ dày của composite (phương pháp B).

Phương pháp A quy định ba quy trình loại bỏ nhựa khác nhau, để xác định khối lượng sợi có trong composite (gồm quy trình đốt cháy, quy trình phá mẫu bằng axit nitric và quy trình phá mẫu bằng hỗn hợp axit sunphuric và hydro peoxit). Việc lựa chọn quy trình sử dụng dựa trên việc xem xét khả năng cháy của nhựa có trong composite, khả năng phân hủy của nó và loại nhựa quan tâm. Cần lưu ý rằng phương pháp A bị giới hạn khả năng áp dụng khi các nhựa có độn làm ngăn cản việc hòa tan hoàn toàn và/hoặc đốt cháy hoàn toàn của nhựa.

Phương pháp B (phương pháp đo độ dày) chỉ áp dụng được với composite được đúc từ prepreg đã biết khối lượng trên đơn vị diện tích.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi.

TCVN 6910-1 (ISO 5725-1), Độ chính xác (độ đúng và độ chụm) của phương pháp đo và kết quả đo - Phần 1: Nguyên tắc và định nghĩa chung.

TCVN 6910-2 (ISO 5725-2), Độ chính xác (độ đúng và độ chụm) của phương pháp đo và kết quả đo - Phần 2: Phương pháp cơ bản xác định độ lặp lại và độ tái lập của phương pháp đo tiêu chuẩn.

TCVN 6910-3 (ISO 5725-3), Độ chính xác (độ đúng và độ chụm) của phương pháp đo và kết quả đo - Phần 3: Các thước đo trung gian độ chụm của phương pháp đo tiêu chuẩn.

TCVN 6039-1 (ISO 1183-1), Chất dẻo - Xác định khối lượng riêng của chất dẻo không xốp - Phần 1: Phương pháp ngâm, phương pháp Picnomet lỏng và phương pháp chuẩn độ.

TCVN 6039-2 (ISO 1183-2), Chất dẻo - Xác định khối lượng riêng của chất dẻo không xốp - Phần 2: Phương pháp cột gradient khối lượng riêng.

TCVN 6039-3 (ISO 1183-3), Chất dẻo - Xác định khối lượng riêng của chất dẻo không xốp - Phần 3: Phương pháp Picnomet khí.

ISO 291:1997, Plastics - Standard atmospheres for conditioning and testing (Chất dẻo - Môi trường chuẩn để điều hòa và thử nghiệm.

ISO 472:1988, Plastics - Vocabulary (Chất dẻo - Từ vựng).

ISO 6353-2, Reagents for chemical analysis - Part 2: Specifications - First series (Thuốc thử dùng cho phân tích hóa học - Phần 2: Yêu cầu kỹ thuật - Dãy đầu tiên).

ISO 10119, Carbon fibre - Determination of density (Sợi cácbon - Xác định khối lượng riêng).

3. An toàn và sức khỏe

Tiêu chuẩn này giới hạn ở việc mô tả quá trình xác định hàm lượng nhựa, sợi và độ rỗng của composite gia cường sợi cacbon. Các điều kiện mà tại đó mẫu thử, thiết bị và thuốc thử được sử dụng phải phù hợp với các quy định bắt buộc của quốc gia và người thực hiện phải được cung cấp thông tin về các nguy cơ gặp phải và các biện pháp an toàn cần thiết.

4. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa nêu trong ISO 472 và các thuật ngữ, định nghĩa sau.

4.1. Hàm lượng sợi theo khối lượng (fibre content by mass)

Tỷ lệ giữa khối lượng của sợi trong composite với tổng khối lượng của composite.

CHÚ THÍCH Giá trị này được biểu thị bằng phần trăm.

4.2. Hàm lượng sợi theo thể tích (fibre content by volume)

Tỷ lệ giữa thể tích của sợi trong composite với tổng thể tích của composite.

CHÚ THÍCH Giá trị này được biểu thị bằng phần trăm.

4.3. Độ rỗng (void content)

Tỷ lệ giữa thể tích của các khoảng rỗng (khoảng trống) trong composite với tổng thể tích của composite.

CHÚ THÍCH Giá trị này được biểu thị bằng phần trăm.

5. Nguyên tắc

5.1. Phương pháp A (phương pháp loại bỏ nhựa)

5.1.1. Quy trình A1: Quy trình đốt cháy

Khối lượng của mẫu thử được xác định trước và sau khi đốt cháy nhựa trong phần trên của ngọn lửa khử (không chứa oxy) của đèn đốt Bunsen.

CHÚ THÍCH Quy trình đốt cháy sử dụng khả năng dễ phân hủy tương đối của nhựa so với sợi cacbon trong khí trơ. Quy trình này bao gồm quá trình gia nhiệt mẫu thử vật liệu composite bằng ngọn lửa khử của đèn đốt Bunsen sao cho chỉ có phần nhựa bị loại bỏ khi đốt. Tuy nhiên, việc áp dụng quy trình này chỉ giới hạn đối với nhựa bị phân hủy hoàn toàn khi đốt cháy. Do đó, quy trình này không áp dụng được với nhựa không bị đốt cháy hoàn toàn, như hệ epoxy novolac và hệ brom hóa. Quy trình này cũng có hạn chế là độ chính xác của quá trình đốt cháy thấp hơn so với quy trình phá mẫu bằng axit nitric và phá mẫu bằng hỗn hợp axit sunphuric/hydro peoxit. Dù sao quy trình này vẫn có hiệu quả khi cần xác định nhanh vì có thể thực hiện an toàn và đơn giản.

Vì quy trình đốt cháy thiếu độ tin cậy nên chỉ sử dụng khi có sự thỏa thuận giữa người mua và nhà cung cấp.

5.1.2. Quy trình A2: Quy trình phá mẫu bằng axit nitric

Khối lượng của mẫu thử được xác định trước và sau khi phá mẫu nhựa bằng axit nitric đậm đặc, mà không tác động nhiều đến sợi cacbon.

CHÚ THÍCH Cả quy trình phá mẫu bằng axit nitric và phá mẫu bằng hỗn hợp axit sunphuric/hydro peoxit dựa trên thực tế việc phá mẫu nhựa trong bể nóng chứa axit nitric hoặc hỗn hợp axit sunphutric/hydro peoxit nhanh hơn khi so sánh với sợi cácbon (thường bền với quá trình phá mẫu trong điều kiện tương tự). Quy trình này bao gồm quá trình ngâm composite trong bể nóng chứa một trong các hóa chất nêu trên sao cho chỉ có nhựa bị loại bỏ. Quy trình phá mẫu bằng axit nitric áp dụng được cho tất cả các loại nhựa epoxy trừ các chất đóng rắn anhydrit axit. Quy trình phá mẫu bằng hỗn hợp axit sunphuric/hydro peoxit áp dụng được cho tất cả các loại nhựa epoxy, phenolic và polyamit.

5.1.3. Quy trình A3: Phá mẫu bằng hỗn hợp axit sunphuric/hydro peoxit

Khối lượng của mẫu thử được xác định trước và sau khi phá mẫu nhựa trong hỗn hợp của axit sunphuric và hydro peoxit, miễn là sợi cácbon không bị tác động.

Xem chú thích 5.1.2.

5.2. Phương pháp B (Phương pháp đo độ dày)

Độ dày của composite được xác định trên toàn bộ bề mặt của composite. Sử dụng các giá trị khối lượng trên đơn vị diện tích và khối lượng riêng của vật liệu gia cường đã biết, có thể tính được hàm lượng của sợi trong composite.

6. Điều hòa mẫu

Một lượng vật liệu đủ để hoàn thành các phép thử được lấy làm mẫu thử và được điều hòa trong thời gian đủ để thiết lập lại cân bằng nhiệt độ. Việc điều hòa này phải được thực hiện ở một trong các môi trường tiêu chuẩn quy định trong ISO 291.

7. Thiết bị, dụng cụ và thuốc thử

7.1. Quy định chung

Sử dụng thiết bị, dụng cụ thí nghiệm thông thường cùng với các thiết bị, dụng cụ sau

7.1.1. Bình hút ẩm, chứa chất làm khô thích hợp (ví dụ silica gel).

7.1.2. Cân phân tích, có độ chính xác đến 0,1 mg.

7.1.3. Giấy mài, có cỡ hạt mịn hơn 180 grit.

7.2. Phương pháp A

7.2.1. Quy trình A1 (quy trình đốt cháy)

7.2.1.1. Đèn đốt Bunsen, phù hợp với khí được sử dụng.

7.2.1.2. Dây nicrom, đường kính khoảng 0,2 mm.

7.2.2. Quy trình A2 (quy trình phá mẫu bằng axit nitric)

7.2.2.1. Phễu lọc chân không bằng thủy tinh borosilicat.

7.2.2.2. Bình tam giác 200 ml

7.2.2.3. Ống đong 100 ml

7.2.2.4. Bình ngưng hồi lưu nước, có một đầu nối thon chuẩn để lắp khít với bình tam giác.

7.2.2.5. Tủ sấy tuần hoàn khí, có khả năng gia nhiệt lên đến khoảng 200 oC.

7.2.2.6. Aceton, theo quy định trong ISO 6353-2.

7.2.2.7. Axit nitric đặc, 62 % khối lượng.

7.2.3. Quy trình A3 (phá mẫu bằng hỗn hợp axit sunphuric và hydro peoxit)

7.2.3.1. Phễu lọc chân không bằng thủy tinh borosilicat

7.2.3.2. Cốc có mỏ bằng thủy tinh borosilicat, dung tích tối thiểu 200 ml.

7.2.3.3. Ống đong 100 ml.

7.2.3.4. Tủ sấy tuần hoàn không khí, có khả năng gia nhiệt lên đến khoảng 200 oC.

7.2.3.5. Aceton, theo quy định trong ISO 6353-2.

7.2.3.6. Axit sunphuric đặc, 96 % khối lượng.

7.2.3.7. Dung dịch hydro peoxit 30 % đến 35 %.

CẢNH BÁO AN TOÀN Khi làm việc với axit nitric, axit sunphuric hoặc hydro peoxit, cẩn thận để tránh bị tai nạn bằng cách đi găng tay cao su, kính bảo vệ, v.v... để không tiếp xúc trực tiếp với các hóa chất này. Nếu da có tiếp xúc trực tiếp với một trong các hóa chất này, phải xử lý ngay lập tức. Khu vực thử và/hoặc phòng thử phải được thông gió. Đun sôi hydro peoxit 65 % có thể dẫn đến nổ; do vậy không được cô đặc bằng chưng cất. Các hóa chất thải phải được để riêng biệt và thải bỏ theo cách phù hợp.

7.3. Phương pháp B (phương pháp đo độ dày)

7.3.1. Micromet hoặc dụng cụ tương đương, độ chính xác đến 0,01 mm dùng để đo độ dày mẫu thử.

8. Mẫu thử

8.1. Khối lượng của mẫu thử phải từ 0,2 g đến 0,5 g. Mẫu phải có độ dày không nhỏ hơn 4 mm và có chiều dài và chiều rộng từ 6 mm đến 10 mm.

8.2. Vị trí từ đó lấy mẫu thử phải được phân bố ngẫu nhiên trên toàn bộ mẫu và không được cách các mép nhỏ hơn 10 mm.

8.3. Mép, cạnh của mẫu thử phải được mài vuông và làm nhẵn bằng giấy ráp.

8.4. Ít nhất ba mẫu thử phải được lấy trừ khi có quy định khác của bên yêu cầu thử.

9. Xác định khối lượng riêng

9.1. Xác định khối lượng riêng của nhựa, composite và sợi cacbon như sau.

9.2. Xác định khối lượng riêng của nhựa, rr theo TCVN 6039-1 (ISO 1183-1), TCVN 6039-2 (ISO 1183-2) hoặc TCVN 6039-3 (ISO 1183-3).

9.3. Xác định khối lượng riêng của sợi cácbon, rf theo ISO 10119.

9.4. Xác định khối lượng riêng của composite, rc bằng phương pháp ngâm quy định trong TCVN 6039-1 (ISO 1183-1). Sử dụng dung dịch ngâm là nước.

9.5. Khi xác định khối lượng riêng của nhựa và composite bằng phương pháp ngâm thì cần phải hiệu chỉnh đối với khối lượng của dây sử dụng để treo mẫu thử.

10. Cách tiến hành

10.1. Quy định chung

Xác định khối lượng của mẫu thử và sợi theo quy trình A1 (quy trình đốt cháy), quy trình A2 (phá mẫu bằng axit nitric) hoặc quy trình A3 (phá mẫu bằng hỗn hợp axit sunphuric/hydro peoxit). Khi sử dụng phương pháp B, đo độ dày của composite (xem 10.3).

10.2. Phương pháp A

10.2.1. Quy trình A1 (quy trình đốt cháy)

10.2.1.1. Cân mẫu thử chính xác đến 0,1 mg (m).

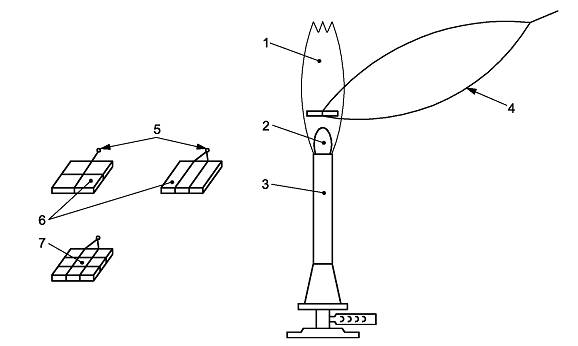

10.2.1.2. Quấn mẫu thử bằng dây nicrom như mô tả trong Hình 1. Cân mẫu thử cùng với dây nicrom chính xác đến 0,1 mg (m1).

CHÚ DẪN

1 Ngọn lửa

2 Vùng khử của ngọn lửa

3 Đèn đốt Bunsen

4 Kẹp

5 Dây nicrom

6 Mẫu thử được gia cường bằng sợi cacbon đồng hướng

7 Mẫu thử được gia cường bằng vải dệt sợi cacbon

Hình 1 - Quy trình A1 (quy trình đốt cháy)

10.2.1.3. Bật đèn đốt Bunsen với đường cấp không khí đóng. Điều chỉnh chiều cao ngọn lửa từ 15 cm đến 20 cm. Tăng từ từ việc cấp không khí để đưa chiều cao ngọn lửa khử (lửa màu xanh lam) đến khoảng 2 cm. Sử dụng kẹp để giữ dây nicrom quấn quanh mẫu thử và đưa mẫu thử theo phương nằm ngang vào trong ngọn lửa ở một ít phía trên vùng khử của ngọn lửa, nhưng không chạm vào vùng này, như chỉ ra trong Hình 1.

10.2.1.4. Trong vòng từ năm đến hai mươi giây, hầu hết nhựa trong mẫu thử sẽ bị đốt cháy hết, sinh ra ngọn lửa màu đỏ và muội đen. Tiếp tục đốt mẫu thử cho đến khi bề mặt đáy bị cháy đỏ. Sau đó xoay mẫu thử để các mặt khác cũng bị cháy đỏ. Khi tất cả nhựa bị cháy hết thì ngọn lửa đỏ sẽ biến mất. Tiếp tục đốt cho đến khi điều này xảy ra. Tổng thời gian đốt thường 3 min hoặc nhanh hơn.

10.2.1.5. Lấy mẫu thử ra khỏi ngọn lửa và đặt vào tấm kim loại để làm nguội đến nhiệt độ phòng. Nếu mẫu thử không phải cân ngay thì đặt tấm này cùng mẫu thử vào bình hút ẩm.

10.2.1.6. Cân mẫu thử cùng với dây nicrom, chính xác đến 0,1 mg (m2).

10.2.2. Quy trình A2 (quy trình phá mẫu bằng axit nitric)

10.2.2.1. Cân mẫu thử chính xác đến 0,1 mg (m).

10.2.2.2. Sử dụng ống đong để đong 50 ml axit nitric đặc cho vào bình tam giác 200 ml.

10.2.2.3. Đặt bình này vào trong bể dầu được duy trì ở 120 oC ± 2 oC và cho mẫu thử vào bình tam giác.

10.2.2.4. Nối bình ngưng hồi lưu với bình tam giác và gia nhiệt trong 90 min.

10.2.2.5. Sấy khô phễu lọc thủy tinh trong tủ sấy tuần hoàn không khí ở 105 oC ± 5 oC trong 90 min, sau đó làm nguội trong bình hút ẩm đến nhiệt độ phòng và cân chính xác đến 0,1 mg. Tiếp tục sấy, làm khô và cân cho đến khi đạt được khối lượng không đổi, nghĩa là hai lần cân liên tiếp không khác nhau nhiều hơn 1 mg. Lấy giá trị này là m3.

10.2.2.6. Sau khi phá mẫu, làm nguội dung dịch và lọc qua phễu lọc thủy tinh, sử dụng hút chân không để tách riêng phần sợi.

10.2.2.7. Rửa bình tam giác bằng 20 ml đến 30 ml axit nitric đặc, lọc phần nước rửa qua phễu lọc thủy tinh.

10.2.2.8. Rửa sợi còn lại trong phễu bằng vài phần khoảng 100 ml nước cất từ chai rửa và sau đó bằng aceton.

10.2.2.9. Đặt phễu lọc thủy tinh vào tủ sấy có tuần hoàn không khí và sấy ở 105 oC ± 5 oC trong 90 min.

10.2.2.10. Sau khi sấy, lấy phễu lọc thủy tinh ra khỏi tủ sấy và đặt vào bình hút ẩm trong 30 min để làm nguội đến nhiệt độ phòng.

10.2.2.11. Cân phễu lọc thủy tinh cùng với sợi, chính xác đến 0,1 mg.

10.2.2.12. Tiếp tục sấy khô, làm nguội và cân cho đến khi đạt được khối lượng không đổi, nghĩa là hai lần cân liên tiếp khác nhau không quá 1 mg. Lấy khối lượng này là m4.

10.2.3. Quy trình A3 (phá mẫu bằng hỗn hợp axit sunphuric và hydro peoxit)

10.2.3.1. Cân mẫu thử chính xác đến 0,1 mg (m).

10.2.3.2. Sử dụng ống đong, đong 30 ml axit sunphuric đặc cho vào cốc có mỏ 200 ml.

10.2.3.3. Cho mẫu thử vào trong axit sunphutic đậm đặc và đậy cốc bằng nắp kính đồng hồ. Để hòa tan nhựa thì đun nóng cốc trên bếp điện ở 180 oC ± 10 oC sao cho axit sunphuric bốc hơi.

10.2.3.4. Khi tất cả nhựa đã hòa tan và dung dịch axit sunphuric trở thành màu nâu thì dừng đun. Lấy cốc ra khỏi bếp điện.

10.2.3.5. Dùng xylanh lấy khoảng 20 ml dung dịch hydro peoxit. Cho từ từ từng giọt nhỏ hydro peoxit vào trong cốc. Khi tất cả sợi nổi lên trên bề mặt và dung dịch axit sunphuric trở nên trong thì thêm 2 ml dung dịch hydro peoxit nữa và đun trong 10 min trước khi làm nguội đến nhiệt độ phòng.

10.2.3.6. Sấy khô phễu lọc thủy tinh đến khối lượng không đổi (m3), thực hiện theo quy trình trong 10.2.2.5.

10.2.3.7. Lọc các chất có trong cốc qua phễu lọc thủy tinh, hút chân không để tách sợi ra.

10.2.3.8. Rửa cốc bằng 20 ml đến 30 ml axit sunphuric đặc, lọc phần nước rửa qua phễu lọc thủy tinh.

10.2.3.9. Rửa sợi còn lại trong phễu lọc với khoảng 500 ml nước cất từ chai rửa, đảm bảo rằng nước rửa có pH bằng 7. Sau đó rửa sợi bằng aceton.

10.2.3.10. Đặt phễu lọc thủy tinh vào tủ sấy tuần hoàn không khí và sấy ở 105 oC ± 5 oC trong 90 min.

10.2.3.11. Sau khi sấy, lấy phễu lọc thủy tinh ra khỏi tủ sấy và cho vào bình hút ẩm 30 min để làm nguội đến nhiệt độ phòng.

10.2.3.12. Cân phễu lọc thủy tinh cùng với sợi chính xác đến 0,1 mg.

10.2.3.13. Tiếp tục sấy, làm nguội và cân cho đến khi đạt được khối lượng không đổi, nghĩa là hai lần cân liên tiếp không khác nhau nhiều hơn 1 mg. Lấy khối lượng này là m4 .

10.3. Phương pháp B (phương pháp đo độ dày)

10.3.1. Đo độ dày tại ít nhất 10 điểm cách đều nhau dọc theo bề mặt composite.

CHÚ THÍCH Cần lưu ý rằng sự bằng phẳng của bề mặt composite có thể tác động đến kết quả của phép đo này. Hàm lượng sợi của composite có thể được xác định từ toàn bộ composite hoặc từ một diện tích nhất định của composite. Do vậy, có thể cần phải hiệu chỉnh đối với các bề mặt nhựa không đồng đều, do việc sử dụng lớp màng thoát khí trong quá trình sản xuất.

11. Tính toán và biểu thị kết quả

11.1. Phương pháp A (phương pháp loại bỏ nhựa)

11.1.1. Trong trường hợp quy trình A1 (quy trình đốt cháy, xem 5.1.1), tính hàm lượng sợi theo khối lượng, từ công thức (1):

![]() (1)

(1)

trong đó

wf là hàm lượng sợi (% khối lượng);

m là khối lượng ban đầu của mẫu thử (g);

m1 là khối lượng ban đầu của mẫu thử và dây nicrom (g);

m2 là khối lượng của mẫu thử và dây nicrom sau khi đốt cháy (g).

Trong trường hợp quy trình A2 (quy trình phá mẫu bằng axit nitric, xem 5.1.2) và quy trình A3 (quy trình phá mẫu bằng hỗn hợp axit sunphuric/hydro peoxit, xem 5.1.3), tính hàm lượng sợi theo công thức (2):

![]() (2)

(2)

trong đó

m3 là khối lượng của phễu lọc thủy tinh (g);

m4 là khối lượng của mẫu thử và phễu lọc thủy tinh sau khi phá mẫu (g).

11.1.2. Tính hàm lượng sợi theo thể tích, hàm lượng nhựa theo thể tích và độ rỗng theo thể tích từ công thức (3), (4) và (5):

![]() (3)

(3)

![]() (4)

(4)

![]() (5)

(5)

trong đó

jf là hàm lượng sợi (% thể tích);

jr là hàm lượng nhựa (% thể tích);

jv là độ rỗng (% thể tích);

wf là hàm lượng sợi (% khối lượng);

rc là khối lượng riêng của mẫu thử (g/cm3);

rf là khối lượng riêng của sợi (g/cm3) (xem Chú thích);

rr là khối lượng riêng của nhựa (g/cm3).

Nếu giá trị tính toán của độ rỗng âm thì cần phải kiểm tra lại khối lượng riêng của nhựa, sợi và composite. Trong trường hợp đó, người mua và nhà cung cấp phải thương lượng cách giải quyết.

CHÚ THÍCH Khối lượng riêng của sợi có thể lấy được từ tài liệu của nhà cung cấp.

11.2. Phương pháp B (phương pháp đo độ dày)

Tính hàm lượng sợi theo thể tích và hàm lượng nhựa theo thể tích của composite từ các công thức sau:

![]() (6)

(6)

jr = 100 - jf (xem Chú thích 2) (7)

trong đó

N là số lượng các lớp trong composite;

rA.p là khối lượng trên đơn vị diện tích của sợi trong các lớp của prepreg (g/m2) (xem Chú thích 1);

d là độ dày của composite (mm);

rf là khối lượng riêng của sợi (g/cm3) (xem Chú thích 11.1.2).

CHÚ THÍCH 1 Khối lượng trên đơn vị diện tích của sợi trong prepreg có thể lấy được từ tài liệu của nhà cung cấp hoặc bằng cách đo trực tiếp, sử dụng các mẫu lấy từ vùng liền kề vùng prepreg được sử dụng trong quá trình sản xuất composite.

CHÚ THÍCH 2 Việc tính toán hàm lượng nhựa thừa nhận độ rỗng là 0 %.

12. Độ chụm

Số liệu độ chụm của phương pháp này được xác định từ kết quả thử nghiệm liên phòng, thực hiện năm 1998 bởi bốn phòng thử nghiệm, kết quả được phân tích theo TCVN 6910-1 (ISO 5725-1), TCVN 6910-2 (ISO 5725-2) và TCVN 6910-3 (ISO 5725-3) (xem Bảng 1).

Độ tái lập là độ chụm dưới các điều kiện trong đó kết quả thử thu được với cùng phương pháp trên vật liệu thử tương tự trong các phòng thử nghiệm khác nhau với người thực hiện khác nhau, sử dụng thiết bị khác nhau và được biểu thị theo độ lệch chuẩn tái lập hoặc độ lệch tái lập.

Độ tái lập trong nội bộ phòng thử nghiệm là độ chụm dưới các điều kiện mà các kết quả thử thu được từ cùng phương pháp trên vật liệu thử tương đương, thực hiện trong cùng phòng thử nghiệm và với người thực hiện, thiết bị và/hoặc thời gian xác định bất kỳ.

Bảng 1 - Dữ liệu thử nghiệm liên phòng

|

| Quy trình thử | Kết quả trung bình % | Độ lệch chuẩn tái lập trong nội bộ phòng thử nghiệm SRW | Độ lệch chuẩn tái lập SR |

| jf | Quy trình A1 | 61,17 | 1,12 | 1,72 |

| Quy trình A2 | 57,80 | 1,16 | 1,68 | |

| Quy trình A3 | 57,23 | 1,22 | 1,87 | |

| jr | Quy trình A1 | 36,95 | 3,22 | 4,06 |

| Quy trình A2 | 41,91 | 1,91 | 2,84 | |

| Quy trình A3 | 42,69 | 2,82 | 3,47 |

13. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin sau.

a) Viện dẫn tiêu chuẩn này, nêu quy trình được sử dụng (quy trình đốt cháy, quy trình phá mẫu bằng axit nitric, phá mẫu bằng hỗn hợp axit sunphuric/hydro peoxit hoặc đo độ dày);

b) Tất cả các chi tiết cần thiết để nhận biết hoàn toàn vật liệu được thử, gồm: kiểu, nguồn gốc, số mã hiệu của nhà sản xuất và lịch sử trước đó, nếu có;

c) Phương pháp chuẩn bị mẫu thử (phương pháp đúc, điều kiện đúc được sử dụng, v.v...);

d) Số lượng mẫu được thử;

e) Kích thước và/hoặc khối lượng của mẫu thử;

f) Nhiệt độ, độ ẩm và thời gian để điều hòa mẫu thử;

g) Kết quả thử của từng mẫu riêng biệt và nếu có quy định của bên yêu cầu, giá trị trung bình của tất cả các mẫu thử;

h) Sai khác bất kỳ so với tiêu chuẩn này và thông tin cần thiết khác;

i) Ngày thử.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 10594:2014 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 10594:2014 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 10594:2014 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 10594:2014 DOC (Bản Word)