- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 7565:2005 Quy phạm thiết bị nâng trên các phương tiện thuỷ nội địa

| Số hiệu: | TCVN 7565:2005 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2005 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 7565:2005

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 7565:2005

TIÊU CHUẨN QUỐC GIA

TCVN 7565:2005

QUY PHẠM THIẾT BỊ NÂNG TRÊN CÁC PHƯƠNG TIỆN THỦY NỘI ĐỊA

Rules of cargo handling appliances for means of floating inland water

Lời nói đầu

TCVN 7565:2005 thay thế cho QPVN 26 – 83.

TCVN 7565:2005 do Ban kỹ thuật TCVN/TC8 Đóng tầu và công trình biển biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ ban hành.

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại Khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ-CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

QUY PHẠM THIẾT BỊ NÂNG TRÊN CÁC PHƯƠNG TIỆN THỦY NỘI ĐỊA

Rules of cargo handling appliances for means of floating inland water

CHƯƠNG 1 QUY ĐỊNH CHUNG

1.1. Quy định chung

1.1.1. Phạm vi áp dụng

Qui phạm này áp dụng cho các thiết bị nâng hàng và các thiết bị thi công chuyên dùng khác được lắp đặt cố định trên các phương tiện thủy nội địa (sau đây gọi là thiết bị nâng).

1.1.2. Qui phạm này không áp dụng cho các thiết bị nâng hạ xuồng, tời neo, các thiết bị nâng trên tàu biển, công trình biển và trên đất liền.

Trong mọi trường hợp khác, việc áp dụng Qui phạm phải được Đăng kiểm xem xét trong mỗi trường hợp riêng biệt.

1.1.3. Các thiết bị nâng không tuân theo các yêu cầu của Qui phạm này có thể được chấp nhận, với điều kiện chúng có khả năng tương đương với các yêu cầu của Qui phạm này.

1.1.4. Việc thực hiện đầy đủ các yêu cầu của Qui phạm này là điều kiện để cấp phát và duy trì hiệu lực các giấy chứng nhận của Đăng kiểm.

1.2. Tài liệu viện dẫn

TCVN 5801:2005 – Qui phạm Phân cấp và Đóng phương tiện thủy nội địa.

1.3. Các định nghĩa

1. Tải trọng làm việc an toàn (SWL)

Khối lượng hàng lớn nhất được phép nâng kể cả các bộ phận dùng để mang hàng như: gầu ngoạm, cáp, xà, khung cẩu, ...v…v..ở mã hàng được hàng.

2. Tải trọng cho phép đối với các chi tiết tháo được, cáp và xích

Lực kéo cho phép được tính toán dựa trên tải trọng thử đối với các chi tiết tháo được và tải trọng làm đứt đối với dây xích và cáp, tải trọng đó tương đương với trị số của lực kéo lớn nhất xác định khi tính toán thiết bị nâng.

3. Thiết bị nâng hàng

Thiết bị dùng để nâng, di chuyển và hạ hàng.

4. Thiết bị thi công chuyên dùng

Các thiết bị nâng không dùng để xếp dỡ hàng hóa (các thiết bị nâng dùng trong các công việc thủy lợi, nạo vét và khai thác, búa đóng cọc…).

5. Kết cấu kim loại

Các kết cấu thuộc thân cần, cột, giá đỡ bệ máy, cầu trục, cổng trục và các kết cấu khác chịu tải trọng tác dụng vào thiết bị nâng.

6. Kết cấu phía trên của cần trục nổi, tàu cần trục và cần trục trên ụ nổi

Thiết bị nâng hàng bố trí trên pông tông hoặc trên tàu chỉ dùng để mang thiết bị nâng hàng và hàng.

7. Các cơ cấu

Cơ cấu nâng hàng, cơ cấu nâng cần, cơ cấu quay và cơ cấu di chuyển của cần trục bao gồm cả các tời của chúng.

8. Chi tiết

Những chi tiết của thiết bị nâng dùng để truyền lực và liên kết động với các chi tiết khác hợp thành toàn bộ cơ cấu.

9. Chi tiết không tháo được

Các tai bắt cáp nâng hàng, cáp giằng và cáp nâng cần; chạc đuôi cần; đai đầu cột và cần; tai bắt cáp vào boong và các chi tiết khác thường được cố định vào các kết cấu của thiết bị nâng hoặc phương tiện nổi.

10. Chi tiết tháo được

Puly, móc cẩu, quai móc, mắt xoay, tăng đơ, cáp, xích và các chi tiết khác liên kết tháo được với các kết cấu của thiết bị nâng.

11. Thiết bị cảnh cáo và bảo vệ an toàn

(1) Thiết bị cảnh báo tự động phát tín hiệu dùng để báo hiệu các trạng thái làm việc giới hạn có nguy cơ phát sinh sự cố.

(2) Thiết bị bảo vệ tự động, tạm dừng hoạt động của các máy móc để tránh khỏi tình trạng nguy cấp.

12. Hệ số an toàn phanh

Tỷ số giữa mô men tĩnh do phanh sinh ra với mô men tĩnh trên trục phanh dưới tác dụng của tải trọng tính toán.

13. Phanh thường mở

Loại phanh chỉ đóng khi được cấp năng lượng.

14. Phanh thường đóng

Loại phanh chỉ mở khi được cấp năng lượng.

15. Phanh điều khiển

Loại phanh khi đóng hoặc mở được thực hiện ở người điều khiển thiết bị nâng tác động lên cơ cấu điều khiển của phanh, không phụ thuộc vào bộ phận truyền động của máy.

16. Phanh tự động

Loại phanh tự động đóng khi ngắt nguồn năng lượng cho động cơ của cơ cấu bố trí phanh đó.

17. Hàng nguy hiểm

Hàng mà khi xếp dỡ có thể gây ra cháy, nổ, nguy hại đến tính mạng, sức khỏe con người, môi trường, an toàn và an ninh quốc gia.

1.4. Khối lượng giám sát

Giám sát của Đăng kiểm gồm:

1. Xét duyệt hồ sơ kỹ thuật;

2. Giám sát trong chế tạo, bố trí trên phương tiện thủy và sửa chữa;

3. Kiểm tra và thử

4. Đóng dấu

5. Cấp giấy chứng nhận.

1.5. Hồ sơ kỹ thuật

1.5.1. Hồ sơ kỹ thuật trình Đăng kiểm duyệt bao gồm:

1. Bản thuyết minh chung; bản tính chọn thiết bị điện, thủy lực hoặc khí nén; bản tính độ bền, độ ổn định của thiết bị nâng;

2. Bản vẽ bố trí chung của thiết bị nâng;

3. Bản vẽ lắp các cụm cơ cấu, sơ đồ mắc cáp;

4. Bản vẽ các kết cấu kim loại;

5. Bản vẽ sơ đồ nguyên lý hoạt động và các đặc trưng kỹ thuật chủ yếu của hệ thống dẫn động điện, thủy lực, khí nén, hệ thống điều khiển và thiết bị an toàn;

6. Quy trình kiểm tra và thử tải;

7. Hướng dẫn lắp ráp và vận hành an toàn.

1.5.2. Hồ sơ kỹ thuật của các thiết bị nâng có thể trình Đăng kiểm duyệt riêng, độc lập với hồ sơ kỹ thuật của phương tiện thủy. Tuy nhiên phải nêu được loại và công dụng của phương tiện thủy mà nó được lắp đặt.

1.5.3. Khi sử dụng các kết cấu kim loại, các chi tiết, các cơ cấu và thiết bị được chế tạo theo tiêu chuẩn hóa cũng như việc áp dụng các quy trình công nghệ nhiệt luyện và các tính toán theo tiêu chuẩn hoặc các điều kiện kỹ thuật khác được Đăng kiểm chấp nhận, thì không yêu cầu phải duyệt riêng.

1.5.4. Khi sửa đổi các thiết bị nâng trong trường hợp hoán cải hoặc sửa chữa, hồ sơ kỹ thuật trình duyệt phải phù hợp với những thay đổi đó theo yêu cầu của Qui phạm này.

1.5.5. Khi kiểm tra lần đầu các thiết bị nâng chế tạo theo bản thiết kế không được Đăng kiểm duyệt và trong các trường hợp riêng biệt khác thì khối lượng các hồ sơ kỹ thuật cần thiết nêu ở 1.5.1 có thể được giảm bớt nếu được Đăng kiểm chấp thuận.

1.6. Yêu cầu chung về kỹ thuật

1.6.1. Kết cấu kim loại, máy móc, chi tiết và thiết bị an toàn của thiết bị nâng phải được thiết kế và chế tạo phù hợp với Qui phạm này hoặc với các tiêu chuẩn và điều kiện kỹ thuật khác được Đăng kiểm chấp thuận.

1.6.2. Các trục cố định để đỡ tang tời, ròng rọc, bánh xe, con lăn và các chi tiết quay khác phải được cố định chắc chắn tránh tự xoay và di chuyển theo chiều trục.

1.6.3. Tất cả những mối lắp ghép bằng bu lông, chốt và nêm phải có chi tiết hãm tránh phòng lỏng làm việc.

1.6.4. Khi liên kết các chi tiết tháo được phải đảm bảo sao cho tránh được khả năng bị uốn hoặc bị xoắn.

Trong hệ thống treo của bộ phận mang hàng nếu không tránh khỏi khả năng bị xoắn cáp nâng hàng thì cần phải có mắt xoay.

1.6.5. Những đầu dây bắt với các kết cấu kim loại hoặc với các chi tiết, phải có vòng lót cáp hoặc ống côn nối cáp hay bằng cách nào đó được Đăng kiểm đồng ý. Đầu dây bắt vào tang tời có thể không cần vòng lót cáp hoặc ống côn nối cáp.

1.6.6. Các bộ phận chuyển động của thiết bị nâng và các cơ cấu của nó thể đi đến được dễ dàng, cũng như các phần không cách điện của hệ thống trang bị điện và các đường ống không được cách điện phải có thiết bị bảo vệ tránh tai nạn.

1.6.7. Trạm điều khiển thiết bị nâng phải được bố trí sao cho người điều khiển có vị trí thích hợp để điều khiển và quan sát các cơ cấu mang hàng trong cả chu kỳ làm việc của thiết bị đó, đối với các cần trục dây giằng, máy nâng và cần trục người điều khiển phải nhìn thấy rõ mọi phía của hầm hàng, người làm tín hiệu và liên lạc dễ dàng được với người đó.

1.6.8. Thiết bị nâng phải được thiết kế sao cho:

1. Hàng không được di chuyển ở phía trên của vị trí người điều khiển.

2. Phần kết cấu và cáp chuyển động phải nằm cách xa vị trí người điều khiển một khoảng cách cho phép.

3. Ròng rọc dẫn hướng khi dây hạ hàng cũng như khi không có hàng phải ở vị trí cách người điều khiển một khoảng cách cho phép.

1.6.9. Trong các cabin điều khiển kín phải đảm bảo được chiếu sáng đầy đủ và không ảnh hưởng đến mắt người quan sát.

1.6.10. Các cần điều khiển và vô lăng điều khiển nên được thiết kế sao cho các chuyển động của chúng sẽ tương ứng với chuyển động của tải trọng hoặc thiết bị nâng, đặc biệt đối với:

- Việc nâng tải, nâng cần, tời thu cáp, tác động phanh, người điều khiển nên kéo cần điều khiển hoặc vô lăng điều khiển theo chiều kim đồng hồ;

- Việc hạ tải, hạ cần, tời nhả cáp hoặc nhả phanh người điều khiển nên đẩy cần điều khiển hoặc quay vô lăng điều khiển ngược chiều kim đồng hồ;

- Việc điều khiển thiết bị nâng quay sang phải, người điều khiển nên gạt cần điều khiển sang phải hoặc quay vô lăng điều khiển theo chiều kim đồng hồ và ngược lại. Tuy nhiên, khuyến nghị này không áp dụng đối với cần trục dây giằng hoạt động bởi hai tời quay độc lập, trong trường hợp này chuyển động của thiết bị điều khiển nên được xác định theo các điều kiện thu cáp và nhả cáp của tời được sử dụng.

Các thiết bị điều khiển phải có khả năng tự trở về vị trí số “0”.

Các thiết bị điều khiển tay quay, tay gạt và vô lăng phải mang biển chỉ dẫn rõ ràng về chức năng và các hướng chuyển động.

Vị trí làm việc và vị trí số “0” của tay quay, tay gạt hoặc vô lăng phải đảm bảo cố định được và có ký hiệu rõ ràng.

Cách bố trí các tay quay, tay gạt và vô lăng cũng như các bàn đạp phải thích hợp với điều kiện làm việc của người điều khiển.

Cơ cấu điều khiển thiết bị nâng phải đảm bảo không được điều khiển cùng một lúc quá hai cơ cấu, nếu kết cấu của thiết bị chuyên dùng không có sự phối hợp nhiều hơn hai chuyển động.

1.6.11. Đối với cơ cấu truyền động bằng khí nén và thủy lực, hệ thống và đường ống, cũng như các phần trang bị điện, ngoài các yêu cầu được nêu trong Qui phạm này phải tuân theo các yêu cầu tương ứng của Qui phạm Phân cấp và đóng phương tiện thủy nội địa TCVN 5801:2005.

1.6.12. Khi cụm cơ cấu nâng có bột ly hợp cho phép sang số để thay đổi tốc độ phải tránh khả năng rơi hàng hoặc rơi thanh cần do ngắt truyền động tới cơ cấu hoặc do thay đổi tốc độ gây ra.

Đối với các yêu cầu dẫn động bằng khí nén hoặc thủy lực phải có thiết bị chống rơi hàng hoặc rơi thanh cần khi mất áp lực trong hệ thống.

1.6.13. Cơ cấu nâng hàng và cơ cấu thay đổi tầm với của cần phải được thực hiện sao cho khi hạ hàng hoặc hạ cần chỉ có một khả năng truyền động độc lập.

1.6.14. Mỗi cơ cấu của thiết bị nâng phải bố trí một phanh đảm bảo khi phanh có hệ số an toàn phanh theo quy định trong các chương tương ứng của Qui phạm này.

Lực làm việc tác dụng trên tay quay, tay gạt của phanh điều khiển không được lớn hơn 160 N và lên bàn đạp là 320 N. Đối với các phanh được điều chỉnh cho chế độ làm việc bình thường, lực tác dụng trên tay quay được lấy giảm đi tối thiểu hai lần. Bàn đạp nhanh phải có bề mặt không trơn trượt.

Trong trường hợp có một vài cơ cấu được dẫn động từ cùng một nguồn động lực thì mỗi cơ cấu phải có một phanh riêng.

1.6.15. Trong các cơ cấu nâng có truyền động bằng tay phải được bố trí phanh có tác dụng tự động hoặc “tay quay an toàn” là một cụm liên kết giữa tay quay, bánh cóc và phanh.

1.6.16. Đường kính của tang quấn cáp không được nhỏ hơn đường kính của puly cho dây cáp có cùng đường kính.

Thành chắn đầu tang trơn phải cao hơn lớp cáp trên cùng ít nhất 2,5 lần đường kính cáp quấn trên tang.

Bố trí tang phải đảm bảo sao cho cáp quấn được chính xác lên tang, khi nâng hàng ở vị trí thao tác thấp nhất, trên tang phải còn lại ít nhất 3 vòng cáp dự trữ đối với các tang trơn và 2 vòng cáp dự trữ đối với tang có rãnh. Đối với tang tời của cơ cấu thay đổi tầm với và cơ cấu quay khi làm việc ở vị trí giới hạn cũng phải như vậy.

Đối với tang tời dùng trong các cơ cấu của cần trục khi quấn một lớp cáp thì được phép dùng 2 vòng cáp dự trữ. Cáp phải đảm bảo liên kết chắc chắn vào tang.

1.6.17. Khi mạch điều khiển truyền động điện bị ngắt mạch, không được phép tiến hành khởi động máy hoặc tiếp tục cho máy chạy, hoặc phanh hãm ở trạng thái tự do.

1.6.18. Thiết bị nâng có truyền động bằng điện phải được trang bị phanh kiểu thường đóng, tự đóng trong trường hợp nguồn cấp điện bị gián đoạn và tự động mở khi có điện vào động cơ điện.

Các phanh dùng cho cơ cấu nâng phải đảm bảo được khả năng hạ hàng khi không có điện vào phanh.

CHƯƠNG 2 TIÊU CHUẨN TÍNH TOÁN

2.1. Quy định chung

2.1.1. Các phương pháp tính toán lực và ứng suất trong các chi tiết của thiết bị nâng không được qui định trong Qui phạm này. Tuy nhiên việc tính toán lực và ứng suất phải được tính đến trị số lớn nhất của các lực và mô men sinh ra dưới tác dụng của tải trọng tính toán.

2.1.2. Nên sử dụng các chế độ làm việc sau đây để tính toán thiết bị nâng:

1. Đối với cần trục trên tàu và cần trục trên ụ nổi, chế độ làm việc nhẹ;

2. Đối với cần trục nổi có móc cẩu hàng có tải trọng nâng từ 25 tấn trở lên, chế độ làm việc nhẹ;

3. Đối với cần trục nổi có móc cẩu hàng tải trọng nâng đến 25 tấn, chế độ làm việc trung bình;

4. Đối với cần trục có lắp gầu ngoạm, chế độ làm việc nặng và rất nặng.

2.2. Các tải trọng tính toán

2.2.1. Tải trọng tính toán đối với các thiết bị nâng trên các phương tiện thủy nội địa bao gồm:

1. Tải trọng nâng, kể cả cơ cấu mang hàng;

2. Trọng lượng bản thân của phần kết cấu kim loại và các trang bị bố trí trên kết cấu đó;

3. Áp lực gió tác dụng vào cần trục và hàng theo phương dọc và ngang;

4. Tải trọng quán tính.

2.2.2. Khi tính toán độ bền phải tính theo các tổ hợp tải trọng sau đây:

1. Tải trọng lớn nhất của trạng thái làm việc

Trường hợp 1: Cần trục không di chuyển (chỉ có cơ cấu nâng làm việc) tiến hành nâng hàng hoặc hãm phanh khi hạ hàng. Tải trọng tính toán là tải trọng nâng tính đến hệ số động lực và trọng lượng bản thân của các kết cấu cần trục. Hệ số động lực được xác định có tính đến vận tốc lớn nhất khi di chuyển hàng, độ cứng của kết cấu (kể cả dây) và khối lượng kết cấu và hàng khi nâng cũng như khi phanh lúc hạ hàng.

Trường hợp 2: Cần trục mang hàng ở trạng thái di chuyển (cần trục di chuyển, xe con di chuyển, cơ cấu quay làm việc) cộng với sự tác động phanh hoặc tăng tốc ở mỗi một cơ cấu. Khi xác định lực trong các kết cấu của cần trục nổi quay phải tính tới góc nghiêng của cáp nâng hàng với đường thẳng đứng khi quay và khi thay đổi tầm với của cần, cũng như góc nghiêng và góc chúi của pông tông đặt cần trục do di chuyển hàng gây ra. Các tải trọng tính toán là tải trọng nâng, lực quán tính lớn nhất theo phương ngang của khối lượng cần trục và hàng, áp lực gió tác dụng vào kết cấu của cần trục và hàng lấy bằng 400 N/m2.

Đối với các cần trục trên tàu, được phép lấy áp lực gió tác dụng vào kết cấu của cần trục bằng 250 N/m2.

2. Tải trọng lớn nhất của trạng thái không làm việc: Tải trọng tính toán là khối lượng bản thân của các kết cấu cần trục và áp lực gió tác dụng vào các kết cấu không nhỏ hơn 1500 N/m2, khi này phải kể đến hệ số cản khí động của các cấu kiện cần trục.

Đối với các cần trục trên tàu, được phép lấy áp lực gió tác dụng vào kết cấu của cần trục bằng 1000 N/m2;

3. Tải trọng quán tính: Tải trọng này tác dụng vào kết cấu phía trên của cần trục ở vị trí chuyển động trong điều kiện tròng trành trên sóng.

2.2.3. Đối với cần trục nổi được sử dụng để làm việc khi tròng trành trên sóng, phải tính đến tải trọng quán tính do tròng trành gây ra.

2.2.4. Khi xác định lực trong các kết cấu của cần trục phải tính đến góc nghiêng của cần trục đo góc nghiêng và góc chúi của công trình nổi gây ra, trị số tính toán của các góc nghiêng này được lấy:

Đối với cần trục trên tàu và cần trục nổi: 5o

Đối với cần trục trên ụ nổi: 2o

Tùy theo đặc trưng khai thác hoặc các tính toán về ổn định của các công trình nổi mà các góc nghiêng có trị số lớn hơn, thì trong tính toán phải lấy trị số thực của các góc nghiêng đó.

Trong các trường hợp riêng biệt khác phải được Đăng kiểm xem xét.

2.2.5. Thêm vào phần tính toán sức bền nên tiến hành tính toán mỏi (sức bền mỏi) của cần trục và các cơ cấu của nó, phải tiến hành tính toán theo tải trọng trung bình của trạng thái làm việc.

2.3. Ứng suất cho phép, hệ số an toàn và ổn định

2.3.1. Khi xác định ứng suất cho phép của các kết cấu kim loại chịu tải, giới hạn chảy tính toán phải lấy theo các chỉ tiêu đảm bảo hoặc theo các điều kiện kỹ thuật đã ban hành, tuy nhiên trong mọi trường hợp giới hạn chảy tính toán không được lớn hơn 0,7 giới hạn bền.

2.3.2. Dưới tác dụng của tải trọng tính toán, ứng suất phát sinh trong các kết cấu kim loại của thiết bị nâng không được vượt quá ứng suất cho phép qui định trong Bảng 2.3.2.

Bảng 2.3.2

| Số TT | Dạng ứng suất | Ứng suất cho phép tính theo phần giới hạn chảy của vật liệu [ | |

| Tải trọng nhỏ nhất của trạng thái làm việc | Tải trọng lớn nhất của trạng thái làm việc | ||

| 1 2 3 4 | Kéo, nén, uốn và ứng suất kết hợp Cắt Ép mặt khi tiếp xúc chặt Ép mặt đầu | 0,70 0,40 0,50 1,05 | 0,75 0,45 0,55 1,20 |

2.3.3. Ứng suất cho phép của các mối hàn tính theo phần giới hạn chảy của vật liệu lấy theo Bảng 2.3.3.

Bảng 2.3.3

| Số TT | Loại mối hàn | Dạng biến dạng | Hàn và kiểm tra | |

| Hàn bán tự động và hàn tay trong trường hợp kiểm tra 15% độ dài đường hàn bằng tia X hoặc tia | Hàn tự động trong trường hợp kiểm tra 15% độ dài đường hàn bằng tia X hoặc tia | |||

| 1 2 3 4 | Giáp mép

Góc | Kéo Nén Cắt Cắt | 0,6 0,6 0,4 0,5 | 0,7 0,7 0,4 0,5 |

Đối với các mối hàn được thực hiện khi lắp ráp, ứng suất cho phép được lấy giảm đi 10%, khi hàn trần trong mọi trường hợp cũng như khi không thể hàn đắp dưới chân mối hàn được, ứng suất cho phép lấy giảm đi 20%.

2.3.4. Ứng suất cho phép của mối ghép bu lông phải lấy theo phần giới hạn chảy của vật liệu bu lông đối với ứng suất kéo và biến dạng cắt, theo phần giới hạn chảy của vật liệu kết cấu kim loại đối với ứng suất dập theo quy định trong Bảng 2.3.4.

Bảng 2.3.4

| Số TT | Loại mối ghép | Ứng suất cho phép tính theo phần giới hạn chảy của vật liệu | ||

| Kéo | Dập | Cắt | ||

| 1 2 3 | Bu lông Bu lông vòng Đinh tán có đầu nửa tròn | 0,5 0,45 0,40 | 1,40 - 1,40 | 0,50 - 0,55 |

Ứng suất cho phép nêu trong Bảng trên được lấy, nếu lỗ đinh tán và lỗ bu lông được khoan hàng loạt hoặc đơn chiếc theo ống dẫn hướng lỗ khoan.

Đối với các bulông và các đinh tán dùng trong lắp ráp, ứng suất cho phép được giảm đi 10% còn Các đinh tán có đầu chìm và nửa chìm thì ứng suất cho phép lấy giảm đi 20%.

2.3.5. Ứng suất cho phép đối với các chi tiết tháo được của thiết bị nâng không được vượt quá:

Trong đó:

![]() Hệ số chuyển tiếp tới ứng suất cho phép từ các loại biến dạng khác nhau cũng như ứng suất cho phép của mối hàn, đinh tán và bulông (xem Bảng 2.3.2, 2.3.3, 2.3.4),

Hệ số chuyển tiếp tới ứng suất cho phép từ các loại biến dạng khác nhau cũng như ứng suất cho phép của mối hàn, đinh tán và bulông (xem Bảng 2.3.2, 2.3.3, 2.3.4),

: Giới hạn chảy lấy theo 2.3.1.

: Tải trọng tác dụng xác định theo tính toán các thiết bị nâng dưới tác dụng tĩnh của tải trọng tính toán.

: Tải trọng thử đối với các chi tiết tháo được (xem 6.2).

2.3.6. Cáp sợi thép dùng để nâng cần, nâng hàng, giằng và kéo khi thiết kế hoặc trước khi lắp đặt phải kiểm tra bằng tính toán.

Việc tính toán độ bền của cáp được tiến hành theo công thức:

Trong đó:

K: Hệ số an toàn, trị số của nó cho trong Bảng 2.3.6;

P: Lực kéo đứt của dây cáp, N;

S: Lực kéo lớn nhất của một nhánh cáp có tính đến hiệu suất của palăng (không tính tải trọng động), N.

Trong trường hợp nếu biết trước được lực kéo đứt toàn bộ dây cáp thì lực P được xác định bằng cách nhân lực kéo đứt với 0,83 hoặc nhân với hệ số qui định trong tiêu chuẩn của loại cáp đã chọn.

Bảng 2.3.6

| Số TT | Công dụng của cáp | Hệ số an toàn K nhỏ nhất của cáp |

| 1

2 3 4 | Cáp nâng hàng và nâng cần: - Cần trục có móc cẩu - Cần trục có gầu ngoạm tải trọng đến 25 tấn Cáp giằng của cần trục dây giằng Cáp gầu ngoạm Cáp giằng cột đỡ cần và cột chống |

5,0 6,0 3,5 6,0 3,5 |

Khối lượng gầu ngoạm có hàng được phân bố thành những phần đều nhau giữa cáp nâng và cáp đóng mở đầu ngoạm.

2.3.7. Các dầm chịu nén phải được kiểm tra ổn định tổng thể còn những chỗ có thành mỏng của dầm được kiểm tra ổn định cục bộ.

Các dầm làm việc chịu uốn ngang phải được kiểm tra ổn định tổng thể, còn bản bụng đứng và bản cánh chịu nén của dầm phải được kiểm tra ổn định cục bộ.

2.3.8. Lực tới hạn của những thanh chịu nén đúng tâm phải được xác định có tính đến độ lệch tâm ban đầu của các lực dọc và độ cong ban đầu của thanh, tổng cộng hai trị số đó phải không nhỏ hơn 0,001 chiều dài thanh.

2.3.9. Độ mảnh của mỗi nhánh thanh chịu nén đúng tâm của tiết diện tổ hợp tại đoạn giữa các cấu kiện liên kết (tấm hoặc thanh bụng) không được vượt quá 40.

2.3.10. Độ mảnh của các thanh kim loại khi chịu nén và chịu kéo không được vượt quá trị số qui định trong Bảng 2.3.10.

Bảng 2.3.10

| Số TT | Tên thanh kim loại | Thanh chịu nén | Thanh chịu kéo |

| 1 2 3 | Thanh biên của dàn chính Thanh bụng của dàn chính và thanh biên của dàn phụ Tất cả các thanh khác | 120 150 250 | 150 250 350 |

Khi xác định độ mảnh, chiều dài tính toán của các thanh được lấy có tính đến loại liên kết ở hai đầu thanh.

2.3.11. Khi tính toán các cơ cấu của thiết bị nâng, cần phải tính theo các qui định sau đây:

1. Hệ số an toàn của các chi tiết trong cơ cấu không được nhỏ hơn hệ số an toàn của kết cấu kim loại;

2. Khi thử các cơ cấu bằng tải trọng thử theo quy định này, ứng suất qui đổi ở các chi tiết của các cơ cấu không được lớn hơn 0,95.

2.3.12. Đối với cơ cấu quay của cần trục mà phần quay có ngõng trục là tâm chịu tải trọng, phải có hệ số ổn định sao cho tránh được sự cắt đứt cổ trục tại phần tựa dưới tác dụng của tải trọng tĩnh lớn hơn hoặc bằng 10% tải trọng nâng.

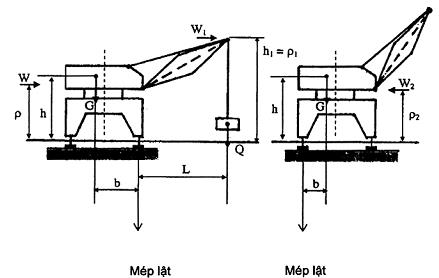

2.3.13. Ổn định của cần trục di chuyển phải được bảo đảm trong khi làm việc, cũng như khi không làm việc. Độ ổn định khi có tải trọng và khi không có tải phải được tính toán như sau:

1. Hệ số ổn định là tỉ số giữa mômen do trọng lượng các thành phần của cần trục gây ra đối với mép lật với mômen do các ngoại lực gây ra cũng đối với mép lật ấy, phải không được nhỏ hơn 1, trong các trường hợp tính toán sau đây:

(1) Cần trục cố định (chỉ có cơ cấu nâng làm việc) tiến hành tăng tốc hoặc phanh cơ cấu nâng có hàng lớn hơn tải trọng cho phép 25%.

(2) Cần trục mang hàng ở trạng thái di chuyển (di chuyển cần trục, thay đổi tầm với của cần, quay) thêm vào đó là tăng tốc hoặc phanh các cơ cấu có hàng lớn hơn tải trọng cho phép 10%. Đồng thời phải tính áp lực gió tác dụng vào các kết cấu của cần trục và hàng bằng 400 N/m2;

(3) Cần trục không mang hàng (các cơ cấu không làm việc), áp lực gió tác động vào kết cấu của cần trục không nhỏ hơn 2000 N/m2. Áp lực gió tính toán trong trường hợp này có thể lấy giảm đi nếu có chứng minh thỏa đáng về tính toán các điều kiện vùng nước ở bến và các điều kiện làm việc của cần trục, tuy nhiên trong mọi trường hợp áp lực gió không được lấy nhỏ hơn 1000 N/m2.

Nếu có cơ sở đầy đủ thì có thể lấy các tải trọng tính toán khác với các tải trọng đã nêu ở trên và các tải trọng đã quy định tùy thuộc vào đặc trưng làm việc hoặc kết cấu của cần trục.

2. Tất cả các lực tính toán phải được lấy trị số và phương bất lợi nhất đối với việc ổn định của cần trục.

Mép lật phải được lấy ở vị trí bất lợi nhất đối với việc ổn định của cần trục.

3. Trong mọi trường hợp nếu bố trí trên cần trục nồi hơi và két để chứa nhiên liệu và nước làm giảm tính ổn định của cần trục thì mức nước trong nồi hơi được lấy cao nhất còn các két chứa nhiên liệu phải được chứa đầy; trong trường hợp ngược lại mức nước trong nồi hơi phải được lấy thấp nhất, còn các két nhiên liệu phải để rỗng.

Những cần trục có tầm với thay đổi, trong tính toán phải lấy vị trí bất lợi nhất đối với ổn định của cần trục.

4. Các mômen do các ngoại lực gây ra đối với mép lật được lấy mà không kể đến góc nghiêng của cần trục.

Mômen do trọng lượng các thành phần của cần trục gây ra đối với mép lật được xác định có tính đến góc nghiêng của cần trục đo góc nghiêng và góc chúi của công trình nổi gây ra, trị số tính toán nhỏ nhất của góc nghiêng này được nêu trong mục 2.2.4.

5. Ổn định của cần trục thông thường phải được đảm bảo mà không cần phải tính đến tác dụng của các thiết bị, kết cấu dùng để giữ cần trục khỏi lật khi mất ổn định. Tuy nhiên vẫn có thể tính toán tác dụng tác dụng của các thiết bị, kết cấu đó nếu chúng có đủ độ bền và độ tin cậy. Nếu sử dụng các thiết bị ngoạm ray thì thiết bị đó phải được cố định sao cho phù hợp.

6. Tiêu chuẩn và phương pháp kiểm tra ổn định của cần trục di chuyển được thực hiện như sau:

Hệ số ổn định của cần trục đối với trường hợp tải trọng 1:

Hệ số ổn định của cần trục đối với trường hợp tải trọng 2:

Trong đó:

Trong công thức tính A, các mô men do lực quán tính sinh ra các chuyển động (di chuyển, thay đổi tầm với và quay) là các mô men lớn nhất lấy đối với mép lật.

Hệ số ổn định của cần trục đối với trường hợp tải trọng 3:

Trong đó:

G: trọng lượng bản thân của cần trục, kN;

Gqp: Trọng lượng bản thân của thanh cần và các trang bị của cần được qui đổi đầu cần, kN;

Q: Tải trọng cho phép, kN;

W: Lực gió tác dụng vào kết cấu của cần trục ở trạng thái làm việc, m2;

W1: Lực gió tác dụng vào hàng, lực được coi như đặt tại đầu cần, kN;

W2: Lực gió tác dụng vào kết cấu của cần trục ở trạng thái không làm việc.

: Hệ số động lực khi nâng, hạ hàng;

g: Gia tốc trọng trường lấy bằng 9,81 m/s2;

: Góc nghiêng của cần trục, độ;

L: Khoảng cách tính theo đường nằm ngang từ mép lật đến đường thẳng đứng đi qua trọng tâm của hàng, m;

b: khoảng cách tính theo đường nằm ngang từ mép lật đến đường thẳng đứng đi qua trọng tâm của cần trục, m;

h: khoảng cách từ trọng tâm của cần trục đến mặt phẳng đi qua các điểm tựa của mép lật, m;

: Khoảng cách từ mặt phẳng đi qua điểm tựa của mép lật đến điểm đặt của lực gió (trọng tâm của diện tích hướng gió), m;

V: Vận tốc di chuyển của cần trục, m/s;

V’2: Vận tốc di chuyển ngang của đầu cần, m/s;

V”2: vận tốc di chuyển đứng của đầu cần, m/s;

n: Số vòng quay của cần trục trong một phút;

t1: Thời gian chưa xác lập ở chế độ làm việc của cơ cấu di chuyển (thời gian chuyển động, hoặc hãm), s;

t2: Thời gian chưa xác lập ở chế độ làm việc của cơ cấu thay đổi tầm với (thời gian khởi động) hoặc hãm), s;

Xác định hệ số động lực:

- Hệ số động lực khi nâng hoặc hạ hàng được xác định theo công thức:

Trong đó:

V: Vận tốc di chuyển hàng lớn nhất, m/ph;

fht: Biến dạng của hệ thống treo hàng (kể cả cáp) dưới tác dụng tĩnh của lực, lực đó bằng sức nâng, m.

- Hệ số va đập khi di chuyển trên đường (cần trục, xe con, phần quay) được xác định theo công thức:

V: Vận tốc di chuyển, m/ph;

a: Hệ số, lấy bằng:

0,001 – khi các mối nối của đường ray hở;

0,002 – khi các mối nối của đường ray hàn kín hoặc không có mối nối.

2.4. Tiêu chuẩn độ võng

Khi treo tải trọng làm việc, độ võng của dầm cẩu chạy trên ray không được vượt quá 1/800 khoảng cách nhịp của các gối đỡ.

CHƯƠNG 3 VẬT LIỆU, NHIỆT LUYỆN VÀ HÀN

3.1. Vật liệu

3.1.1. Vật liệu sử dụng trong việc chế tạo kết cấu kim loại chi tiết và các cơ cấu của thiết bị nâng phải có giấy chứng nhận xuất xưởng phù hợp. Trong trường hợp cần thiết phải tiến hành kiểm tra theo thành phần hóa học và các đặc trưng cơ học.

Các loại thép sử dụng phải được tiến hành kiểm tra theo thành phần hóa học và các đặc trưng cơ học.

Những vật liệu khác có thể được sử dụng vào việc chế tạo các kết cấu kim loại của thiết bị nâng nếu được Đăng kiểm chấp thuận.

3.1.2. Những cấu kiện của các kết cấu thép chịu tải có chiều dày từ 10 mm trở xuống có thể được chế tạo từ thép các bon nửa lắng, khi chiều dày lớn hơn 10 mm phải được chế tạo từ thép lắng. Cho phép chế tạo các kết cấu chịu tải từ thép hợp kim thấp và hợp kim nhôm trong các trường hợp cụ thể nếu được Đăng kiểm chấp thuận.

3.1.3. Nếu dùng thép các bon để chế tạo các chi tiết phản hàn lại với nhau hoặc hàn với các kết cấu kim loại chịu tải thì phải là loại thép có hàm lượng các bon không lớn hơn 0,22%. Các mối hàn của các chi tiết được chế tạo bằng thép có hàm lượng các bon lớn có thể được thực hiện theo qui trình công nghệ đặc biệt được Đăng kiểm chấp thuận. Đối với thép hợp kim thấp phải có tính hàn được đảm bảo.

3.1.4. Đối với các kết cấu kim loại chịu tải, phải sử dụng vật liệu có đặc tính sau: Giới hạn chảy của thép dùng trong các kết cấu kim loại và các chi tiết không nhỏ hơn 240 N/mm2 cho các dây xích không nhỏ hơn 230 N/mm2 giới hạn bền của gang xám không nhỏ hơn 180 N/mm2 khi chịu kéo và 360 N/mm2 khi chịu uốn.

3.1.5. Các kết cấu sau đây có thể được chế tạo từ gang xám bằng phương pháp đúc:

1. Bánh răng, bánh vít và bánh xe lăn của thiết bị nâng có truyền động bằng bay;

2. Bánh vít có lắp vành ngoài làm bằng đồng thau;

3. Tang trống, vỏ hộp giảm tốc và puly;

4. Guốc phanh, giá đỡ tang trống và thân ổ đỡ trục;

5. Các chi tiết khác không chịu tải trọng tính toán.

3.2. Nhiệt luyện

3.2.1. Tất cả các thép đúc và thép rèn các chi tiết của thiết bị nâng, các chi tiết hàn, đúc-hàn và rèn-hàn có mối hàn chịu ứng suất nằm xen kẽ nhau, mối nọ cách mối kia 5 lần chiều dày của vật liệu hàn trở xuống hoặc các đường hàn cắt nhau (thân ổ đỡ, vỏ hộp giảm tốc và các chi tiết tháo được…) sau khi chế tạo xong phải được nhiệt luyện để khử ứng suất dư.

3.2.2. Việc nhiệt luyện các chi tiết phải được tiến hành trong lò kín và đã được kiểm tra nhiệt độ đầy đủ. Chế độ nhiệt luyện được thiết lập phụ thuộc vào mác của thép, công dụng và kích thước của các chi tiết và phải được Đăng kiểm đồng ý. Các chi tiết hàn có thể không cần nhiệt luyện nếu được Đăng kiểm chấp thuận.

3.3. Hàn

3.3.1. Kích thước của mối hàn nên lấy giá trị nhỏ nhất có thể lấy được theo tính toán độ bền hoặc theo các điều kiện công nghệ hàn. Chiều cao mối hàn góc phải không được nhỏ hơn 4 mm và không lớn 1,2 chiều dày nhỏ nhất của các kết cấu hàn. Chiều dày của mối hàn góc phải không nhỏ hơn 50 mm. Không được phép vừa hàn vừa tán đinh trong một cấu kiện.

3.3.2. Các mối hàn một phía phải được thực hiện một mối hàn đắp chân đường hàn. Nếu đường kính các cấu kiện hình ống quá nhỏ không thể hàn đắp chân đường hàn được thì mối hàn giáp mối ngang phải được tiến hành trên các tấm đệm bằng thép.

3.3.3. Những mối ghép hàn của các cấu kiện chịu lực trong kết cấu thiết bị nâng cần nhiệt luyện phải được quy định trong các điều kiện kĩ thuật về chế tạo, sửa chữa hoặc hoán cải thiết bị nâng.

3.3.4. Chỉ cho phép những thợ hàn có giấy chứng nhận của Đăng kiểm hoặc các tổ chức được Đăng kiểm chấp nhận hàn những bộ phận quan trọng của kết cấu kim loại, hàn lan can và thang trên thiết bị nâng.

3.3.5. Những mối hàn đính khi gá lắp các bộ phận nêu ở mục 3.3.4 phải do chính những thợ hàn sẽ hàn mối hàn đó tiến hành. Hàn đính cũng phải dùng que hàn cùng loại như hàn chính thức.

3.3.6. Chất lượng mối hàn của các cấu kiện kết cấu thép chịu tải phải được dò khuyết tật bằng siêu âm hoặc chụp quang tuyến X (Rơn ghen, Gamma…). Khi kiểm tra phải tiến hành không nhỏ hơn 25% chiều dài của đường hàn, nhất thiết phải kiểm tra ở chỗ các đường hàn giao nhau. Các mối hàn giáp mép ngang của thanh cần hoặc cầu trục, các bộ phận chịu tải quan trọng của thiết bị nâng phải được dò khuyết tật bằng siêu âm hoặc chụp quang tuyến X trên toàn bộ chiều dài đường hàn.

CHƯƠNG 4 YÊU CẦU KỸ THUẬT ĐỐI VỚI CẦN TRỤC ĐẶT TRÊN TÀU, CẦN TRỤC NỔI VÀ CẦN TRỤC ĐẶT TRÊN Ụ NỔI

4.1. Yêu cầu chung

4.1.1. Kết cấu của cần trục trên tàu, cần trục nổi và cần trục đặt trên ụ nổi phải đảm bảo tin cậy được về sự cố định của nó với vỏ tàu hoặc pông tông.

Kết cấu của vỏ tàu hoặc pông tông ở vị trí đặt cần trục phải được gia cố sao cho thỏa đáng, ngoài ra còn phải kiểm tra tính toán độ bền của các kết cấu chịu tải.

4.1.2. Kết cấu cần trục kiểu thanh cần khi cụm cơ cấu thay đổi tầm với là dây cáp phải có bộ phận chống lật thanh cần về phía sau có tính đến góc nghiêng và góc chúi của tàu, gió ngược hoặc khi rơi hàng trong điều kiện bất lợi nhất khi khai thác.

4.1.3. Kết cấu của cần trục và máy nâng phải sao cho đảm bảo làm việc được bình thường trong điều kiện khai thác ứng với góc nghiêng và góc chúi cho phép của tàu.

4.1.4. Kết cấu của cần trục phải đảm bảo việc đi lại an toàn đến các bộ phận, các khâu, để tiện kiểm tra, bảo dưỡng và sửa chữa.

4.1.5. Kết cấu của cần trục nêu trên tàu và cần trục nổi phải đảm bảo đặt cần ở vị trí hành trình bằng các thiết bị riêng của cần trục.

Thân cần phải được cố định tin cậy ở vị trí không làm việc và khi tàu chạy trên vùng thủy nội địa.

4.1.6. Phần quay của cần trục trên tàu và cần trục nổi ngoài thanh cần ra, không được phép nhô ra ngoài pông tông hoặc thân tàu. Phần quay phải có bộ phận chốt hãm chống xoay của mâm quay khi không làm việc hay di chuyển.

4.1.7. Việc bố trí các cần trục trên tàu phải sao cho tránh được khả năng nâng hàng phía trên cầu thang mạn.

Trên cần trục nổi các khoang để ở và các khoang phục vụ phải được bố trí ở ngoài các vùng di chuyển hàng, còn lối thoát của các khoang đó nằm ở ngoài vùng di chuyển hàng với khoảng cách không nhỏ hơn 1000 mm tính từ chi tiết nhô ra lớn nhất của phần quay, khi này hướng lối thoát phải ở về phía đối diện với vùng quay cần trục.

4.2. Yêu cầu bổ sung đối với cần trục di chuyển

4.2.1. Các cần trục di chuyển được trên boong tàu phải có bộ phận hãm (kẹp ray, chốt xích) để cố định vị trí cần trục khi làm việc cũng như khi không làm việc.

4.2.2. Phải có bộ phận cố định cần trục khi di chuyển tàu hay pông tông, tránh sự xê dịch của cần trục với thân tàu hay pông tông.

4.2.3. Các bánh xe di chuyển của cơ cấu di chuyển cần trục và của xe con mang hàng phải được trang bị sao cho tránh được khả năng trật bánh xe ra khỏi đường ray.

4.2.4. Đường ray của cần trục phải được cố định chắc chắn và đặt chính xác, tại các đầu cuối đường ray phải bố trí cột chắn có bộ phận giảm chấn.

4.2.5. Khung cần trục và xe con mang hàng phải có giá đỡ cách đỉnh ray không lớn hơn 20 mm để tránh làm đổ cần trục trong trường hợp hư hỏng bánh xe hoặc trục bánh xe di chuyển.

4.2.6. Bánh xe di chuyển của cần trục di chuyển trên đường ray phải có thiết bị bảo vệ tránh khả năng rơi dưới bánh xe các chướng ngại vật làm cản trở chuyển động, khe hở giữa thiết bị bảo vệ và đường ray không lớn hơn 10 mm.

4.3. Kết cấu kim loại

4.3.1. Độ dày nhỏ nhất của các kết cấu kim loại chịu tải có đường đến để kiểm tra và bảo dưỡng được mọi phía, và của các kết cấu bố trí trong các khoang kín phải không được nhỏ hơn 4 mm; độ dày của các kết cấu có dạng hộp không có đường vào kiểm tra và bảo dưỡng phía trong phải được lấy không nhỏ hơn 6mm. Độ dày nhỏ nhất của thành ống có đầu bịt kín phải được lấy không nhỏ hơn 6mm.

4.3.2. Bulông và đinh tán trong các mối ghép của các kết cấu chịu tải có đường kính không nhỏ hơn 14 mm. Độ dày giới hạn của các kết cấu lắp ghép với nhau không được lớn hơn 5 lần đường kính bulông hoặc đinh tán. Số lượng bulông, đinh tán của các kết cấu lắp ghép trong một mối ghép phải không nhỏ hơn 2.

4.4. Các cơ cấu

4.4.1. Khi tính toán độ bền của các khớp nối và các chi tiết của cơ cấu phải được tiến hành tính theo chế độ làm việc thực tế của các cơ cấu đó và có kể đến điều quy định trong mục 2.3.11.

4.4.2. Các cụm cơ cấu của cần trục phải đảm bảo nâng và hạ hàng từ từ và có thiết bị phanh hãm theo yêu cầu 4.5.

Nên có thiết bị điều chỉnh được tốc độ di chuyển làm việc.

4.4.3. Các cơ cấu của thiết bị nâng hàng có trang bị các thiết bị vấu, ly hợp ma sát hoặc các thiết bị cơ khí khác để khởi động máy các cơ cấu hoặc để thay đổi tốc độ di chuyển trong phạm vi làm việc, cần phải được bố trí sao cho không có khả năng tự động đóng hoặc mở các cơ cấu. Đối với các tời nâng hàng và nâng cần có truyền động cơ khí phải tránh khả năng thay đổi tốc độ khi có tải trọng, cũng như việc tắt máy tời không tác động trước phanh hãm.

Không được phép dùng khớp trục hoặc các thiết bị cơ khí khác để mở máy các cơ cấu trên cần trục dùng để vận chuyển các hàng nguy hiểm.

4.4.4. Tay gạt đảo chiều ở các tời máy phải có thiết bị hãm tránh sự tự đổi chiều của bộ đảo chiều.

4.4.5. Các chi tiết trong mối ghép của các cơ cấu truyền mômen quay phải là các mối ghép bằng then, chốt định vị hoặc bulông.

4.4.6. Tang quấn cáp kiểu quấn một lớp phải có các rãnh theo kiểu vít. Đối với các cần trục có gầu ngoạm có tang quấn một lớp phải có rãnh sâu không nhỏ hơn 0,5 đường kính cáp.

4.4.7. Được phép sử dụng các tang trơn khi cần thiết để quấn nhiều lớp cáp trên tang. Khi này phải đảm bảo việc xếp các dây cáp theo thứ tự ở mỗi lớp. Việc lắp đặt một thiết bị rải dây phải được xem xét đặc biệt khi số lớp dây quấn lớn hơn 3.

4.4.8. Mỗi cơ cấu phải bố trí sao cho thể dùng biện pháp sự cố để đưa cơ cấu về vị trí an toàn khi cần trục bị sự cố (mất điện, cháy động cơ, hỏng bơm thủy lực….).

4.5. Phanh

4.5.1. Các cơ cấu nâng hàng, thay đổi tầm với của cần và cơ cấu di chuyển cần trục hoặc xe con phải có phanh tự động loại phanh thường đóng.

4.5.2. Đối với các cơ cấu nâng hàng hoặc thay đổi tầm với của vần có khớp ly hợp mở máy kiểu ma sát và kiểu vấu phải có phanh điều khiển bắt chắc chắn với các khớp ly hợp đó. Không cho phép sử dụng phanh điều khiển loại thường mở và loại thường đóng cho các cơ cấu nói trên.

4.5.3. Trên cơ cấu được phép sử dụng phanh điều khiển loại thường mở. Các phanh phải có thiết bị để cố định nó ở vị trí đóng và khóa liên động với động cơ dẫn động.

4.5.4. Đối với các cơ cấu nâng hàng và thay đổi tầm với của cần, bánh phanh có thể được sử dụng từ một trong hai nửa của khớp liên kết động cơ với hộp giảm tốc.

Ở các cơ cấu có khớp ly hợp mở máy kiểu ma sát hoặc kiểu vấu, bánh phanh phải được bố trí trực tiếp trên tang hoặc trên trục có sự liên kết động cứng với tang.

4.5.5. Phanh của cơ cấu nâng hàng có truyền động bằng cơ khí (trừ cơ cấu nâng dùng để vận chuyển hàng nguy hiểm) phải đảm bảo mô men phanh có tính đến hệ số an toàn của phanh, hệ số được lấy theo Bảng 4.5.5, theo các loại cần trục.

Bảng 4.5.5

| Số TT | Loại cần trục | Hệ số an toàn của phanh |

| 1 2 | Cần trục có móc cẩu Cần trục có gầu ngoạm | 1,5 2,0 |

4.5.6. Hệ số an toàn của phanh lắp trên cơ cấu thay đổi tầm với của cần phải không được nhỏ hơn 1.5. Khi này mômen tĩnh trên trục phanh sinh ra dưới tác dụng của trọng lượng hàng, trọng lượng đối trọng, trọng lượng bản thân của cần và lực gió phải được xác định ở vị trí thân cần có trị số mômen lớn nhất.

4.5.7. Cơ cấu nâng hàng và cơ cấu thay đổi tầm với của cần dùng để vận chuyển các hàng nguy hiểm phải có hai phanh hoạt động độc lập với nhau, hệ số an toàn của mỗi phanh phải không nhỏ hơn 1,25.

4.5.8. Hệ số an toàn của phanh lắp trên cơ cấu di chuyển và cơ cấu quay phải không nhỏ hơn 1,2.

4.5.9. Không được dùng truyền động bằng trục vít để thay thế cho phanh của cơ cấu máy nâng hàng có truyền động cơ khí.

4.5.10. Mỗi phanh của cơ cấu nâng hàng phải có khả năng mở hãm bằng tay.

Các phanh phải tác động êm, không giật cục, có phương tiện điều chỉnh đơn giản, dễ dàng và thay thế thuận tiện các chi tiết ma sát. Việc đóng phanh phải được tiến hành bằng lực nén của lò xo.

Các phanh phải được bảo vệ tránh nước hoặc dầu rơi vào bánh phanh.

4.5.11. Đối với các tời có hai tang dùng cho cơ cấu ngoạm có truyền động điện riêng biệt thì phanh của nó phải được bố trí trên mỗi hệ thống truyền động riêng.

4.6. Đối trọng

4.6.1. Kết cấu của đối trọng cần trục phải tránh được khả năng thay đổi trọng lượng của đối trọng khi làm việc. Các thành phần của đối trọng cần trục phải được liên kết chắc chắn hoặc đóng trong hộp để tránh sự rơi hao trọng lượng.

4.6.2. Nếu sử dụng các vật rời làm đối trọng thì phải dựng trong hộp kim loại. Hộp đó phải sao cho tránh được sự rơi hao trọng lượng và mưa.

Không được sử dụng đối trọng bằng cát, đá răm và gạch vụn.

4.6.3. Các đối trọng di chuyển phải được di chuyển tự động theo tầm với của cần.

4.7. Thiết bị an toàn

4.7.1. Các cần trục trên tàu, cần trục nổi và cần trục đặt trên ụ nổi phải có thiết bị ngắt cuối để tự động chuyển động ở các vị trí giới hạn, thiết bị đó được bố trí trên các cơ cấu sau đây:

1. Cơ cấu nâng;

2. Cơ cấu di chuyển trục và xe con của cần trục;

3. Cơ cấu quay cần trục trong trường hợp góc quay bị hạn chế bởi điều kiện bố trí cần trục trên boong;

4. Cơ cấu thay đổi tầm với của cần khi tới tầm với nhỏ nhất và lớn nhất.

Thiết bị ngắt cuối sau khi tác động phải đảm bảo được khả năng mở cơ cấu hoạt động về hướng ngược lại.

4.7.2. Đối với các cần trục có lắp gầu ngoạm việc bố trí thiết bị ngắt cuối phải thực hiện sao cho tiến hành một cách đồng thời ngắt động cơ của cơ cấu nâng và đóng gầu ngoạm.

4.7.3. Thiết bị ngắt cuối của cơ cấu di chuyển cần trục phải bố trí sao cho khi động cơ được ngắt do tác động của thiết bị ngắt cuối thì khoảng cách từ cần trục đến cái chắn không nhỏ hơn đoạn đường phanh hoàn toàn.

4.7.4. Các cần trục phải có thiết bị khống chế tải trọng tự động ngắt truyền động của cơ cấu nâng hàng và cơ cấu thay đổi tầm với nếu khối lượng hàng được nâng vượt quá 10% tải trọng nâng định mức ứng với tầm với đã cho. Sau tác động của thiết bị khống chế tải trọng phải đảm bảo được khả năng hạ hàng ở vị trí làm việc của cơ cấu nâng hoặc mở máy các cơ cấu khác về phía giảm mômen hàng.

4.7.5. Các cần trục phải có bảng chỉ tầm với của cần, đối với loại cần trục có tải trọng thay đổi phụ thuộc vào tầm với của cần phải có bảng chỉ tải trọng ứng với mỗi tầm với quy định. Bảng chỉ dẫn phải đặt ở vị trí làm việc của người điều khiển nhìn thấy dễ dàng.

4.7.6. Trong cabin điều khiển phải bố trí thiết bị ngắt truyền động của các cơ cấu cần trục khi có sự cố.

4.7.7. Các cần trục nổi phải có thiết bị tự động ngừng làm việc hoặc phát tín hiệu báo khi tốc độ gió đã đạt đến trị số không cho phép cần trục làm việc.

4.8. Cabin điều khiển

4.8.1. Cabin điều khiển cố định của cần trục phải bố trí trong buồng có trang bị riêng.

4.8.2. Cabin điều khiển của cần trục phải bố trí sao cho người điều khiển có đủ chỗ làm việc và khả năng quan sát bộ phận móc hàng và hàng trong cả chu kỳ làm việc của cần trục. Tại vị trí làm việc của người điều khiển phải đảm bảo được góc quan sát không nhỏ hơn 230o theo phương ngang. Trị số góc quan sát được quy định đến 270o.

4.8.3. Vị trí đặt cabin điều khiển phải được lựa chọn sao cho khi đứt hoặc hư hỏng kết cấu đỡ thân cần (cáp, dây giằng…) thì thân cần không gây hư hỏng cabin điều khiển.

4.8.4. Mọi phía trong cabin điều khiển của cần trục phải kín và tại góc quan sát của người điều khiển phải có kính.

Các kính phía dưới phải có lưới bảo vệ tránh dẫm lên kính. Buồng điều khiển phải có hệ thống thông gió. Đối với các cần trục trên tàu được phép làm cabin điều khiển không hoàn toàn kín.

4.8.5. Cabin điều khiển của cần trục nổi phải có độ cao ít nhất là 1900 mm, cabin điều khiển của cần trục trên tàu được phép làm độ cao đến 1500 mm với điều kiện khi thực hiện các thao tác người điều khiển chỉ cần ngồi tại chỗ.

Các kích thước của cabin điều khiển phải sao cho đảm bảo việc tiếp cận tốt tới các trang thiết bị. Trên các cần trục nổi phải đảm bảo được khả năng chứa trong cabin ngoài người điều khiển ra còn ít nhất một người nữa.

4.8.6. Cửa cabin điều khiển phải được mở ra phía ngoài, phía trước buồng phải có sàn và lan can theo quy định, phải có thiết bị khóa cabin điều khiển trong khi vắng mặt người điều khiển.

4.8.7. Việc đi tới và vào trong cabin điều khiển phải được bố trí sao cho không bị cản trở bởi các máy móc, cáp và các thiết bị khác.

Không được phép cho chạy cáp nâng hàng và cáp nâng cần qua cabin điều khiển và bố trí các tang quấn cáp ở trong cabin điều khiển.

4.8.8. Cabin điều khiển phải có ghế ngồi cố định, thuận tiện và điều chỉnh được độ cao.

4.9. Lan can

4.9.1. Để bảo dưỡng an toàn và thuận lợi các máy móc, khớp nối và trang bị điện bố trí ở bên ngoài buồng điều khiển, phải trang bị sàn có đường qua lại thuận tiện và an toàn tới các máy móc, khớp nối cần bảo dưỡng.

Các sàn và cầu thang phải có lan can với chiều cao tối thiểu là 900mm. Trên các thang thẳng đứng hoặc thang có góc nghiêng so với phương nằm ngang lớn hơn 75o cao hơn 5000 mm phải bao che ở dạng vòng cung từ độ cao 1500mm trở lên. Khoảng cách giữa các vòng cung không được lớn hơn 800 mm và số lượng thanh dọc để liên kết các vòng cung với nhau không được ít hơn 3 thanh. Khoảng cách từ thang tới vòng cung không được nhỏ hơn 700mm nhưng không được lớn hơn 800 mm khi bán kính của vòng cung 359-400mm.

4.9.2. Các phần đi đến và các phần chuyển động của các thiết bị nâng hàng và máy móc (truyền động bánh răng, trục vít và truyền động bánh xích, các khớp nối, hệ thống trục,…) các phần dẫn điện để trần, các cầu dao, bảng công tắc, hộp điện trở,…..phải có thêm các lan can bằng kim loại có kết cấu vững chắc để kiểm tra thuận tiện và bôi trơn các phần chuyển động.

Các lan can này có thể không cần thiết nếu vị trí hoặc kết cấu của các cơ cấu đã đảm bảo an toàn và đủ tin cậy.

4.9.3. Các phần dẫn động để hở của cơ cấu quay và cơ cấu thay đổi tầm với của cần trục nổi được phép làm các lan can phù hợp với yêu cầu ở 4.9.4.

4.9.4. Trên boong của cần trục nổi ở xung quanh phần quay nếu khoảng cách từ boong đến bệ quay nhỏ hơn 1,9m phải có lan can cố định cao nhất là 900mm, khoảng cách từ lan can đến kết cấu chìa ra của phần quay phải không được nhỏ hơn 700mm theo mặt bằng.

Khoảng cách từ những phần chìa ra bất kỳ của phần quay cần trục ở độ cao lớn hơn 1900 mm tính từ boong đến lan can trên boong thượng tầng hoặc ở ngay trên thượng tầng phải không được nhỏ hơn 500 mm theo mặt bằng.

4.10. Yêu cầu bổ sung đối với cần trục truyền động thủy lực

4.10.1. Các ống thép liền được sử dụng làm ống áp lực với đường kính ngoài không lớn hơn 30 mm; phải không có mối hàn trên các đường ống áp lực này ngoại trừ mối hàn tại bích nối bằng mối nối bulông.

4.10.2. Khi các cơ cấu nâng tải và nâng/hạ cần được dẫn động bằng xy lanh thủy lực, thì các thiết bị tự động (các van giữ tải) phải được lắp đặt ngay sát gần với các mối nối ống áp lực để tránh tải bị trôi xuống, đặc biệt trong trường hợp hư hỏng ống. Phải có các thiết bị cơ khí để tránh sự cố trôi tải do mất áp lực.

Với các dẫn động thủy lực kiểu khác, các chuyển động trên phải được dừng lại bằng các phanh tự động, được hoạt động bằng các điều khiển tự động khởi động lại.

4.10.3. Sự vượt quá áp suất làm việc lớn nhất do tải trọng ngoài tác động vào các mạch thủy lực bị cách ly khi ngừng điều khiển sẽ được phòng ngừa bằng các van an toàn. Các quy định hoặc các biện pháp về kết cấu thích hợp phải được áp dụng để phòng ngừa áp suất làm việc bị vượt quá 1,6 lần, kể cả trường hợp có sung áp lực.

4.10.4. Trước khi hoạt động, hệ thống thủy lực phải được làm sạch không có các cặn bẩn. Hệ thống phải được thiết kế sao cho các cặn bẩn có thể dọn sạch khi tiến hành các công việc sửa chữa.

4.10.5. Mỗi một mạch thủy lực phải có ít nhất một đầu nối để lắp áp kế, để có thể đo được áp lực mà không cần phải tháo ống.

4.10.6. Các hệ thống thủy lực phải được lắp đặt các van xả khí tại các vị trí thích hợp.

4.10.7. Sự chuyển động vượt quá các vị trí giới hạn phải được phòng ngừa bằng các thiết bị thích hợp.

4.10.8. Các ống áp lực cứng và mềm phải được thiết kế với hệ số an toàn bằng 4 để tránh vị vỡ do áp lực; hệ số an toàn này cũng được áp dụng cho các mối nối và cho các bích nối. Đối với các thiết bị nâng cố định không bị xóc thủy lực và rung động, hệ số an toàn cho các ống và mối nối lấy bằng 2,5 là đủ.

4.10.9. Các chất lỏng thủy lực được sử dụng trong hệ thống thủy lực của cần trục phải phù hợp với các yêu cầu về điều kiện làm việc, công nghệ và an toàn. Các chất lỏng thủy lực phải được chỉ rõ cho người sử dụng. Phải kiểm tra được mức chất lỏng cao nhất và thấp nhất trong két.

4.10.10. Phải tránh khả năng khởi động không cố ý các dẫn động sau khi có điện trở lại hoặc khi đóng cầu dao điện nguồn của cần trục.

CHƯƠNG 5 CÁC CHI TIẾT THÁO ĐƯỢC, CÁP VÀ XÍCH

5.1. Quy định chung

5.1.1. Các dây cáp, xích dùng để nâng hàng, nâng cần, chằng và cáp kéo phải có giấy chứng nhận xuất xưởng phù hợp. Trong trường hợp cần thiết phải tiến hành thử phù hợp với tiêu chuẩn mà nó được chế tạo.

5.1.2. Những kết cấu và kích thước tính toán khác của các chi tiết phải sao cho khi thử không gây nên biến dạng dư và không hư hỏng.

5.1.3. Các mã khuyết bắt dây giằng cố định, puly,… với vỏ phương tiện thủy và với các kết cấu kim loại của thiết bị nâng phải có đủ độ bền và phải được bố trí sao cho làm việc chỉ chịu kéo mà không chịu uốn và có hình dạng đảm bảo tiếp xúc khít khi liên kết với các chi tiết.

Chiều dày của các tấm hàn với mã khuyết phải không nhỏ hơn 1/3 chiều dày của mã khuyết nhưng không nhỏ hơn 5 mm.

Các thép hình cứng để gia cường các tấm thường được bố trí song song với phương của mã khuyết.

5.2. Các chi tiết tháo được

5.2.1. Móc cẩu hàng được chế tạo bằng phương pháp rèn. Kết cấu của móc phải tránh được sự trượt của cáp treo hàng và khả năng có thể móc vào các phần chìa ra của kết cấu khi nâng hàng.

Móc cẩu hàng và các chi tiết liên kết với nó không được có các phần chìa ra và mép sắc nhọn.

5.2.2. Chốt trục móc cẩu và ròng rọc phải được chế tạo bằng phương pháp rèn. Ê cu của chốt trục phải có cái hãm chắc chắn. Trong các trường hợp khác phải được Đăng kiểm xem xét, chấp nhận.

5.2.3. Đường kính của ròng rọc dùng để dẫn dây cáp thép phải không nhỏ hơn đường kính xác định theo công thức sau đây:

D ≥ d.e

Trong đó:

D: đường kính ròng rọc đo theo đường tâm cáp quấn, mm;

d: Đường kính cáp, mm;

e: Hệ số chọn theo Bảng 5.2.3.

Bảng 5.2.3

| Số TT | Loại ròng rọc | Hệ số e |

| 1 2 3 | Ròng rọc của cần trục có gầu ngoạm Ròng rọc của cần trục có móc cẩu tải trọng đến 25t Ròng rọc của cần trục có móc cẩu tải trọng lớn hơn 25t | 20 18 16 |

Đường kính của ròng rọc cân bằng ròng rọc đổi hướng nhỏ hơn giá trị xác định theo công thức trên đến 20%.

Đường kính của ròng rọc và biên dạng của rãnh phải chọn theo đường kính cáp có giới hạn bền tính toán nhỏ nhất của sợi. Biên dạng của rãnh rọc phải đảm bảo đặt được toàn bộ cáp mà không bị kẹt.

5.2.4. Vỏ áo cổng ròng rọc phải chế tạo sao cho tránh được khả năng kẹt cáp giữa các vỏ áo với ròng rọc. Trục ròng rọc phải có các hãm chắc chắn tránh xoay và di chuyển theo chiều trục.

5.2.5. Chỉ được dùng các tăng đơ có vấu hoặc chạc, không được phép sử dụng tăng đơ có móc. Vấu và chạc phải được hàn liền với tăng cơ.

Kết cấu của tăng đơ phải có hãm chắc chắn với vít kéo.

5.2.6. Thiết bị kẹp đầu cáp thép phải được chế tạo bằng phương pháp rèn hoặc dập.

5.2.7. Nếu hệ thống treo của cơ cấu mang hàng không tránh khỏi bị xoắn cáp thì phải bố trí mắt xoay.

5.2.8. Các móc cẩu có tải trọng lớn hơn 3 tấn phải được chế tạo quay trên gối đỡ ổ lăn.

5.3. Cáp và xích

5.3.1. Đối với các dây cáp chạy phải sử dụng dây cáp thép có lõi hữu cơ và có số lượng sợi không nhỏ hơn 114..

5.3.2. Đối với các dây cáp chạy nên sử dụng dây cáp thép có đường kính sợi ở lớp ngoài cùng không nhỏ hơn 0,6mm. Đối với các dây cáp cố định nên sử dụng dây cáp thép có đường kính sợi ở lớp ngoài cùng không nhỏ hơn 1mm.

5.3.3. Việc liên kết và bố trí các dây cáp phải sao cho không bị rơi hoặc lệch ra khỏi kích thước qui định và bị mài mòn do tiếp xúc với các kết cấu hoặc các dây cáp với nhau.

5.3.4. Việc liên kết các đầu cáp trong thiết bị nâng có thể được tiến hành trong các ống thép rèn (dập) có chêm bằng thép hoặc hợp kim dễ nóng chảy. Không được phép dùng ống lót đúc, hàn và đồ chêm là gang.

5.3.5. Việc kẹp đầu cáp vào tang tời có thể được tiến hành bằng các tấm kẹp hoặc bằng nêm kẹp đảm bảo kẹp được chắc chắn. Số lượng các tấm kẹp phải không nhỏ hơn 2.

Độ dài của đầu cáp tự do tính từ cái kẹp cuối cùng ở tang phải không nhỏ hơn 2 lần đường kính cáp.

5.3.6. ...

Khi nối các cáp bằng cách bện thì số lần đan qua của mỗi tao cáp khi bện phải không nhỏ hơn trị số chỉ trong Bảng 5.3.6. Lần đan cuối cùng của mỗi tao phải được tiến hành bằng một nửa số sợi của tao (tiết diện của một nửa tao cáp),cho phép lần đan cuối cùng bằng một nửa tao cáp.

Bảng 5.3.6

| Số TT | Đường kính cáp, mm | Số lần đan của mỗi tao |

|

1 2 3 |

Đến 15 Lớn hơn 15 đến 28 Lớn hơn 28 | Không nhỏ hơn 4 5 6 |

5.3.7. Số lượng khóa cáp phải được xác định bằng tính toán lực, nhưng trong mọi trường hợp không được nhỏ hơn 3. Khoảng cách giữa các khóa cáp và khoảng cách từ đầu cáp đến khóa cáp gần nhất không nhỏ hơn 6 lần đường kính cáp.

5.3.8. Vòng lót cáp phải được chế tạo bằng phương pháp rèn hoặc dập từ thép. Không được phép sử dụng vòng lót cáp đúc.

5.3.9. Được phép liên kết dây cáp nâng hàng với móc cẩu bằng xích mắt ngắn trên các cần trục. Được phép sử dụng các xích neo hàn có ngáng hoặc không có ngáng. Hệ số an toàn của xích phải lấy không nhỏ hơn 6.

CHƯƠNG 6 KIỂM TRA VÀ THỬ

6.1. Quy định chung

6.1.1. Mục đích của việc thử và kiểm tra là nhằm xác định xem các thiết bị nâng cùng với các chi tiết của chúng có phù hợp với Qui phạm không và đã ở trạng thái đảm bảo làm việc an toàn chưa.

6.1.2. Chủ phương tiện hoặc xưởng chế tạo nhất thiết phải thực hiện việc thử và kiểm tra theo Qui phạm trong mọi trường hợp và trong thời hạn mà Qui phạm quy định, cũng như tiến hành tất cả các công việc chuẩn bị cần thiết cho việc thử.

Các Đăng kiểm viên có quyền từ chối không giám sát, kiểm tra và thử nếu thấy thiết bị nâng còn thiếu sót trong việc chuẩn bị trước khi thử cũng như trong mọi trường hợp phát hiện ra các hư hỏng làm ảnh hưởng đến an toàn khi thử.

6.1.3. Trước khi kiểm tra các thiết bị nâng, chủ phương tiện phải báo cáo cho Đăng kiểm viên thực hiện công việc đó biết về mọi hư hỏng, thay đổi, sửa chữa hoặc thay thế các chi tiết và dây đã làm từ lần kiểm tra trước.

6.1.4. Khi thiết bị nâng bị tai nạn, chủ phương tiện phải báo cáo cho Đăng kiểm biết để kiểm tra kịp thời thiết bị đó.

6.1.5. Kiểm tra và giám sát việc thử thiết bị nâng, các cơ cấu và các chi tiết của nó sau khi chế tạo, trang bị lại hoặc sửa chữa chỉ được Đăng kiểm viên tiến hành sau khi đã nhận được các hồ sơ văn bản nghiệm thu của đơn vị thực hiện các công việc đó.

6.1.6. Nếu khi thử, kiểm tra việc thử thiết bị nâng, kết cấu thép, các chi tiết và các cơ cấu của nó không phù hợp với qui phạm, tiêu chuẩn mà nó áp dụng hoặc ở trạng thái không đảm bảo làm việc an toàn thì Đăng kiểm không cấp giấy chứng nhận và các giấy chứng nhận đã cấp sẽ bị mất hiệu lực cho đến khi các điểm không phù hợp với Qui phạm được khắc phục.

6.1.7. Giấy chứng nhận của Đăng kiểm cấp cho các thiết bị nâng sẽ bị mất hiệu lực trong các trường hợp sau đây:

- Các thiết bị nâng không phù hợp với Qui phạm;

- Nếu thiếu một yêu cầu đó theo Qui phạm về kiểm tra và thử hoặc;

- Quá thời hạn tiến hành kiểm tra chu kỳ hoặc;

- Các thiết bị thực tế không còn phù hợp với giấy chứng nhận đã cấp hoặc

- Sau khi bị tai nạn.

6.2. Thử các chi tiết tháo được

Các chi tiết tháo được mới chế tạo hoặc không có giấy chứng nhận xuất xưởng, phải được tiến hành thử làm việc với tải trọng thử gấp đôi tải trọng làm việc trước khi đưa vào sử dụng theo quy định tại Bảng 6.2.

Thời gian chịu tải trọng tĩnh phải không nhỏ hơn 10 phút. Sau khi thử, các chi tiết được tiến hành kiểm tra.

Việc thử kéo đứt các dây xích và cáp không có giấy chứng nhận xuất xưởng phải được tiến hành phù hợp với các tiêu chuẩn Nhà nước hoặc tiêu chuẩn ngành hiện hành mà nó được chế tạo.

Đối với các chi tiết tháo được, được thiết kế chịu tải rất nặng (thông thường có SWL ≥ 160 t) và khi trong thực tế không thể thực hiện được cuộc thử riêng biệt thì Đăng kiểm có thể chấp nhận bỏ cuộc thử này, nhưng kiểm tra tăng cường hoặc thử không phá hủy có thể được yêu cầu.

Bảng 6.2

| Tải trọng cho phép, t | Tải trọng thử, t | Tải trọng cho phép, t | Tải trọng thử, t |

| 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 | 10 20 30 40 50 55 65 70 75 85 90 95 100 110 115 | 80 85 90 95 100 110 120 130 140 150 160 170 180

> 180 | 120 125 130 135 145 150 165 175 190 200 215 230 240

1,33 SWL |

Các trị số trung gian được xác định bằng phương pháp nội suy lấy tròn đến số chẵn.

6.3. Kiểm tra và thử các thiết bị nâng

6.3.1. Các thiết bị nâng được kiểm tra và thử theo các loại hình sau:

1. Kiểm tra lần đầu

2. Kiểm tra hàng năm

3. Kiểm tra định kỳ

4. Kiểm tra bất thường

6.3.2. Trong bất kỳ loại hình kiểm tra nào, đều phải tiến hành kiểm tra các bộ phận sau đây:

1. Thiết bị ngắt cuối của cơ cấu nâng, cơ cấu thay đổi tầm với và cơ cấu di chuyển, bộ hạn chế mô men nâng hàng và bảng chỉ tầm với của cần đối với các cần trục trên tàu và cần trục nổi;

2. Bảng chỉ độ nghiêng và độ chúi, áp kế bên các cần trục nổi;

3. Phanh, hãm;

4. Thiết bị ngắt hành trình, khóa liên động các cửa ra vào, cầu thang và lan can;

5. Tín hiệu âm thanh và ánh sáng.

6.3.3. Trước khi kiểm tra, chủ phương tiện phải trình cho cơ quan Đăng kiểm các văn bản về thử thiết bị nâng hàng, các giấy chứng nhận của các loại dây, chi tiết tháo được.

6.3.4. Thiết bị nâng hàng phải được thử:

1. Thử tĩnh – thử với tải trọng thử bằng 1,25 tải trọng cho phép;

2. Thử động – thử với tải trọng thử bằng 1,1 tải trọng cho phép.

Đối với các thiết bị nâng dẫn động bằng thủy lực, khi không thể nâng với tải thử quá tải 125% SWL thì cho phép nâng với tải thử quá tải lớn nhất mà nó nâng được, nhưng trong mọi trường hợp không nhỏ hơn 110% SWL.

6.3.5. Khi thử tĩnh tải trọng thử được treo vào cơ cấu mang hàng và được nâng lên khỏi boong đến một độ cao từ 150 đến 300 mm và giữ ở vị trí đó trong 10 phút.

Đối với cần trục có tầm thay đổi, phải thử ở các tầm với lớn nhất và nhỏ nhất.

Đối với cần trục có trọng tải thay đổi theo tầm với phải tiến hành thử ở tầm với lớn nhất và nhỏ nhất với tải trọng thử tương ứng với các tầm với đó.

6.3.6. Sau khi thử tĩnh, nếu kết quả thử đạt yêu cầu thì sẽ tiến hành thử động bằng cách nâng tải trọng thử lên, xuống ít nhất là 2 lần liên tục với tốc độ nâng, hạ lớn nhất.

Đối với cần trục quay phải tiến hành quay cần từ mạn này sang mạn kia 2 lần hoặc quay trong phạm vi làm việc của cần, đồng thời thay đổi tầm với của cần từ tầm với nhỏ nhất đến tầm với lớn nhất.

6.3.7. Kiểm tra lần đầu

1. Mỗi thiết bị nâng mới được chế tạo hoặc sửa chữa lớn sau khi lắp ráp lên phương tiện thủy, phải được kiểm tra lần đầu.

2. Khi bắt đầu kiểm tra, thiết bị nâng hàng phải được chuẩn bị đầy đủ để Đăng kiểm viên của Đăng kiểm thực hiện được dễ dàng những công việc sau đây:

(1) Kiểm tra toàn bộ thiết bị nâng hàng và các chi tiết tháo được, xích và dây cáp, kiểm tra các dấu đóng và giấy chứng nhận thử các chi tiết tháo được, xích và dây cáp;

(2) Kiểm tra sự phù hợp của các chi tiết tháo được và tải trọng làm việc;

(3) Thử tĩnh và động thiết bị nâng

3. Khi kiểm tra, Đăng kiểm viên phải xem xét thiết bị nâng hàng có lắp đúng yêu cầu của thiết kế và Qui phạm không, có được trang bị đủ các thiết bị phát tín hiệu an toàn, khóa liên động và thiết bị che chắn không. Kiểm tra số vòng cáp quấn dự trữ trên tang tời khi thiết bị mang hàng ở vị trí thấp nhất, cần phải xem xét các dây cáp có bị vướng mắc vào các phần chìa ra của kết cấu kim loại không.

4. Việc thử thiết bị nâng được tiến hành theo quy định ở 6.3.4 ÷ 6.3.6. Trước khi thử có tải, các cơ cấu của thiết bị nâng phải được thử không tải.

Trong quá trình thử, nếu có nghi ngờ gì về từng chi tiết thì Đăng kiểm viên có thể yêu cầu tháo các chi tiết đó ra để kiểm tra.

5. Sau khi thử và kiểm tra xong, thiết bị nâng phải được đặt ở tư thế hành trình để kiểm tra việc cố định ở vị trí đó.

6.3.8. Kiểm tra hàng năm

1. Thiết bị nâng phải được kiểm tra hàng năm theo những thời hạn kiểm tra hàng năm của phương tiện thủy nội địa trên đó có đặt thiết bị nâng.

2. Kiểm tra hàng năm thiết bị nâng bao gồm:

(1) Kiểm tra việc tổ chức giám sát thiết bị nâng mà chủ phương tiện đã thực hiện. Khi đó phải kiểm tra xem có đủ các hồ sơ kỹ thuật không (giấy chứng nhận kiểm tra và giấy chứng nhận chế tạo), nội dung và lời ghi trong sổ kiểm tra kỹ thuật an toàn thiết bị nâng về các việc kiểm tra và thử mà chủ phương tiện đã thực hiện;

(2) Kiểm tra việc thực hiện các ý kiến trước đây của Đăng kiểm;

(3) Kiểm tra các giấy chứng nhận và các văn bản của KCS về các công việc đã làm, kiểm tra chọn lọc xem việc sửa chữa đã đầy đủ và đạt chất lượng chưa;

(4) Kiểm tra các bộ phận nêu ở 6.3.2.

(5) Kiểm tra và thử hoạt động của tất cả các cơ cấu của thiết bị nâng.

6.3.9. Kiểm tra định kỳ:

1. Thiết bị nâng được kiểm tra định kỳ theo những thời hạn kiểm tra định kỳ của phương tiện thủy nội địa trên đó có đặt thiết bị nâng.

2. Khối lượng kiểm tra được thực hiện theo 6.3.8, ngoài ra cần phải kiểm tra các nội dung sau đây:

(1) Kiểm tra sự phù hợp giữa bố trí thực tế với các bản vẽ lắp ráp và các giấy chứng nhận liên quan được đính kèm với sổ kiểm tra kỹ thuật an toàn thiết bị nâng;

(2) Đọ độ dày các bộ phận kết cấu thép;

(3) Kiểm tra kỹ các cụm chi tiết và các chi tiết quan trọng ở trạng thái đã được tháo rời. Dựa vào kết quả kiểm tra, Đăng kiểm viên sẽ đề ra các yêu cầu sửa chữa thiết bị nâng;

(4) Sau khi sửa chữa, lắp ráp lại và hoàn thành mọi yêu cầu của Đăng kiểm, tiến hành thử tĩnh và động thiết bị nâng như quy định ở 6.3.4;

(5) Tổng kiểm tra sau khi thử.

6.3.10. Kiểm tra bất thường

1. Thiết bị nâng được kiểm tra bất thường trong các trường hợp sau:

- Sau khi sửa chữa, trang bị lại hoặc thay thế các chi tiết;

- Sau khi hoán cải;

- Sau khi sửa chữa sau tai nạn.

- Theo yêu cầu của chủ phương tiện, bảo hiểm, hoặc theo chỉ thị đặc biệt của nhà nước.

2. Khối lượng kiểm tra bất thường và các việc thử sau đó do Đăng kiểm quyết định, tùy thuộc vào mục đích kiểm tra.

6.4. Giám sát kỹ thuật do chủ phương tiện thực hiện

1. Hàng năm trước khi vận hành chủ phương tiện phải kiểm tra và thử các thiết bị nâng (không phụ thuộc vào trọng tải). Dựa vào kết quả kiểm tra và thử để lập biên bản, bản sao của biên bản được đính kèm vào sổ kiểm tra kỹ thuật an toàn thiết bị nâng.

2. Khi kiểm tra chủ phương tiện phải:

(1) Kiểm tra các cụm chi tiết kết cấu của thiết bị nâng, palăng nâng hàng và nâng cần, thiết bị điều khiển, thiết bị an toàn, khóa liên động và tín hiệu;

(2) Kiểm tra cáp nâng hàng, nâng cần và các loại cáp khác, cần phải chú ý xem có những hư hỏng như đứt sợi cáp, tao cáp hoặc lớp bề mặt có bị mài mòn không;

(3) Tiến hành thử thiết bị nâng với sự tham dự của người có trách nhiệm theo dõi an toàn. Chủ phương tiện phải chỉ định rõ người chịu trách nhiệm về sử dụng an toàn, tiến hành kiểm tra và thử.

3. Việc thử hàng năm thiết bị nâng gồm:

(1) Thử hoạt động không tải và có tải;

(2) Thử các thiết bị kiểm tra an toàn, điều chỉnh và kẹp chì bộ khống chế tải trọng;

(3) Kiểm tra thiết bị phát tín hiệu.

4. Ngoài các lần kiểm tra và thử hàng năm trong quá trình sử dụng các thiết bị nâng, chủ phương tiện phải:

(1) Chú ý tới thời hạn kiểm tra, chuẩn bị kịp thời và báo Đăng kiểm để kiểm tra, không được phép sử dụng các giấy chứng nhận đã quá hạn quy định của Qui phạm;

(2) Trong mọi trường hợp, khi thay thế các chi tiết và cụm chi tiết quan trọng của thiết bị nâng, phải ghi chú những thay thế đó vào số kiểm tra kỹ thuật an toàn thiết bị nâng.

(3) Theo yêu cầu của Đăng kiểm có thể phải tháo rời từng cụm chi tiết hoặc từng chi tiết để kiểm tra.

5. Chủ phương tiện phải chịu trách nhiệm về việc cho phép những người không được quyền điều khiển đã điều khiển thiết bị nâng đó.

6.5. Tiêu chuẩn hao mòn

6.5.1. Các tiêu chuẩn hao mòn này là tương đối và có thể thay đổi phụ thuộc vào điều kiện làm việc riêng biệt của các cấu kiện và loại hao mòn.

Muốn xác định chính xác hơn ảnh hưởng của hao mòn đến sức bền và độ tin cậy của thiết bị thì có thể áp dụng phương pháp tính toán.

Các tiêu chuẩn cho dưới đây chiếu theo vị trí có thể có hao mòn lớn nhất.

6.5.2. Không được phép sử dụng các chi tiết có độ hao mòn lớn hơn 5% chiều dày hoặc đường kính ban đầu và 2% tính theo trục ban đầu nằm trong lỗ, cũng như các chi tiết bị rạn nứt, gãy hoặc biến dạng vĩnh cửu.

6.5.3. Không được phép sử dụng dây cáp thép có số lượng sợi bị đứt lớn hơn hoặc bằng 10% so với tổng số sợi ở một đoạn bất kỳ dài bằng 8 lần đường kính của dây cáp hoặc có tao cáp bị đứt hoặc đường kính của mỗi sợi cáp đã bị giảm do mòn hoặc dây cáp biến dạng lớn hơn 30%.

6.5.4. Không được phép sử dụng dây thực vật có sợi bị đứt hoặc mục, hao mòn hoặc biến dạng nhiều.

6.5.5. Không được phép sử dụng các cần trục dây chằng, cột đỡ cần bằng kim loại hoặc các kết cấu thép của cần trục khi đạt đến giới hạn hao mòn sau:

1. Chiều dày tấm của các bộ phận chịu lực:

+ Giảm 10% chiều dày tại mọi thời điểm;

+ Giảm 20% tại các khu vực bị ăn mòn hoặc mài mòn cục bộ, các khu vực này chỉ là một phần nhỏ của mặt cắt ngang của kết cấu.

2. Mặt cắt:

+ Giảm 10% diện tích mặt cắt ngang đối với các bộ phận quan trọng trong trường hợp sự mài mòn và ăn mòn phân bố đều trên mặt cắt ngang xem xét;

+ Giảm 20% cục bộ khi mặt cắt xem xét chỉ là bộ phận kết cấu phụ.

3. Các bộ phận có mặt cắt ngang hình tròn:

+ Giảm 3% đường kính tại mọi điểm trên các mặt cắt giống nhau;

+ Giảm 5% cục bộ.

6.6. Cấm hoạt động

6.6.1. Nếu trong khi kiểm tra thấy thiết bị nâng không bảo đảm an toàn, thì người kiểm tra phải đình chỉ hoạt động thiết bị nâng ngay lập tức.

6.6.2. Thiết bị nâng sẽ bị cấm hoạt động nếu phát hiện những hư hỏng sau:

1. Thân cần bị uốn hoặc xoắn;

2. Kết cấu kim loại bị biến dạng hoặc nứt;

3. Thiết bị phanh của cơ cấu nâng hàng, nâng cần, quay và di chuyển bị hỏng;

4. Má phanh bị mòn, trên bề mặt ma sát đã bắt đầu lộ ra các đầu đinh tán;

5. Các thiết bị an toàn và ngắt cuối được bố trí theo thiết kế bị hỏng;

6. Thiết bị khóa liên động của cần trục và máy nâng bị hỏng;

7. Bộ phận bảo vệ các phần chuyển động của các cơ cấu và dẫn điện trần của thiết bị điện bị hỏng;

8. Không có các thiết bị hãm tin cậy của các mối ghép bằng trục, bulông, chốt và của các mối nối khác;

9. Các chi tiết của thiết bị nâng bị hao mòn tới giới hạn cho phép;

10. Có vết nứt, gãy hoặc biến dạng ở móc treo hàng, maní, mắt xoay, puli, trục puli, bánh cóc và các bộ phận quan trọng khác;

11. Đứt một tao cáp đứt hoặc hao mòn 10% số lượng sợi cáp trên chiều dài bằng 8 lần đường kính cáp;

12. Vật dằn hoặc đối trọng không đủ;

13. Tín hiệu âm thanh hoặc ánh sáng bị hỏng;

14. Khi hư hỏng các cơ cấu nâng hàng, nâng cần, quay và di chuyển thiết bị nâng;

15. Khi có tiếng gõ không bình thường trong các cơ cấu;

16. Quá thời hạn kiểm tra chu kỳ của Đăng kiểm;

17. Các hư hỏng bất kỳ khác có thể là nguyên nhân gây nên tai nạn cho thiết bị nâng.

6.6.3. Khi thân cần, thanh giằng và những kết cấu kim loại quan trọng khác trên cần trục nổi bị hỏng, thì toàn bộ cần trục nổi đó bị đánh giá ở trạng thái kỹ thuật là cấm hoạt động.

CHƯƠNG 7 CHỨNG NHẬN VÀ ĐÓNG DẤU

7.1 .Chứng nhận

7.1.1. Các thiết bị nâng trên các phương tiện thủy nội địa dưới sự giám sát của Đăng kiểm, tùy theo từng loại thiết bị sẽ được cấp các giấy tờ sau đây:

1. Sổ kiểm tra kỹ thuật an toàn thiết bị nâng trên các phương tiện thủy nội địa (mẫu CH-1-S).

2. Giấy chứng nhận thử và kiểm tra thiết bị nâng cùng với các chi tiết của chúng (mẫu CH-2-S).

2. Giấy chứng nhận thử và kiểm tra xích, móc cẩu, maní, mắt xoay, puly và các chi tiết tháo được khác (mẫu CH-3-S).

4. Giấy chứng nhận thử và kiểm tra dây cáp thép trước khi đưa vào sử dụng (mẫu CH-4-S).

5. Biên bản kiểm tra kỹ thuật an toàn thiết bị nâng (mẫu CH-5-S).

7.1.2. Việc ghi đối với các chi tiết thử phải gồm có các ký hiệu quy ước theo tiêu chuẩn hoặc tải trọng cho phép đối với các chi tiết không theo tiêu chuẩn, mác vật liệu và phương pháp nhiệt luyện cũng như các kích thước đặc trưng sau đây:

1. Đối với các maní ghi đường kính của chốt, còn trong trường hợp kích thước có độ mở khác thường thì phải ghi đường kính ở phía lưng của maní và kích thước mở ở chỗ cong của maní.

2. Đối với các khớp treo puly, mắt xoay và tăng đơ phải ghi đường kính của trục.

3. Đối với các puly phải ghi đường kính đáy rãnh của puly, đường kính trục.

4. Đối với dây xích phải ghi cỡ và loại mắt xích (mắt ngắn, mắt dài).

7.1.3. Nếu các yêu cầu của cơ quan giám sát nước ngoài có thẩm quyền được Đăng kiểm công nhận là tương đương với Qui phạm này, thì các giấy chứng nhận còn hiệu lực của cơ quan đó được coi là đủ cơ sở để chấp thuận các thiết bị nâng làm việc an toàn. Tuy nhiên nếu có nghi ngờ gì về trạng thái của thiết bị nâng hoặc thực tế nó không phù hợp với các giấy chứng nhận hiện có thì các thiết bị đó có thể phải được thử và kiểm tra theo Qui phạm này mà không phụ thuộc vào hiệu lực của các giấy chứng nhận nói trên.

7.2. Đóng dấu

7.2.1 Đối với các chi tiết, thiết bị nâng trên các phương tiện thủy nội địa sau khi kiểm tra và thử thỏa mãn được đóng dấu theo quy định sau đây:

1. Dấu ấn chỉ Đăng kiểm;

2. Tháng và năm thử;

3. Số hiệu phân biệt;

4. Tải trọng cho phép (SWL)

7.2.2. Vị trí của dấu đóng trên các chi tiết như sau:

1. Móc cẩu: ở một trong 2 mặt cạnh gần chỗ treo, còn trên móc cẩu kéo ở chỗ rộng nhất giữa các mỏ.

2. Mắt xoay: ở cạnh rộng nhất của cầu vai gần khớp cầu.

3. Maní: ở một trong 2 mặt cạnh gần lỗ nước.

4. Puly: ở trên vỏ áo hoặc má bên giữa vòng cáp và trục puly.

5. Khớp treo puly: ở trên mặt cạnh ở gần trục puly.

6. Ống kẹp hình côn: ở trên phần hình côn.

7. Xích: ở mắt cuối của mỗi đoạn.

8. Tăng đơ: ở trên đoạn hình ống, còn số hiệu phân biệt đóng trên tai móc hoặc trên chạc.

Nếu kích thước của các chi tiết nhỏ việc đóng dấu khó khăn thì cho phép bỏ qua không đóng dấu tháng, năm thử.

7.2.3. Đối với cần trục dây giằng dấu được đóng vào cả 2 phía trên thân cần gần chốt đuôi cần, còn trên cần trục phải đóng ở chỗ dễ đọc nhất.

7.2.4. Dấu đóng phải rõ ràng và bền chắc, chỗ đóng dấu phải sơn khác màu.

7.2.5. Các dấu phải được viết bằng sơn nhìn thấy rõ ràng và phải tiến hành bằng các chữ số La mã cao ít nhất 50 mm.

Đối với các cần trục dây giằng phải đóng dấu cả góc nghiêng cần nhỏ nhất cho phép, còn đối với các cần trục có tầm với thay đổi phải đóng dấu tầm với lớn nhất và nhỏ nhất cho phép và trong trường hợp tải trọng thay đổi phụ thuộc vào tầm với của cần phải đóng dấu tầm với lớn nhất và nhỏ nhất đối với mỗi sức nâng đã được xác lập.

Các ký hiệu về đóng dấu:

1. Cần trục:

| SWL 3T | Sức nâng 3 tấn đối với cần trục không có cần và máy nâng cũng như các cần trục có tầm với không đổi. |

| SWL 3,5T 4-12m | Sức nâng 3,5 tấn khi tầm với 4 đến 12 m |

| SWL 32/8T – 22/24m | Sức nâng khi làm việc của cơ cấu nâng chính là 32 tấn, nâng phụ là 8 tấn – tầm với lớn nhất của móc chính là 22 m và của móc phụ là 24 m. |

| SWL | Sức nâng là 100 tấn khi tầm với lớn nhất của cần là 16 m và 32 tấn khi tầm với lớn nhất của cần là 24m. |

2. Cần trục dây giằng:

| SWL 1,5T – 15o | Sức nâng 1,5 tấn khi góc nghiêng của cần so với phương ngang không nhỏ hơn 150 |

| SWL 5T-30o | Sức nâng 5 tấn khi góc nghiêng của cần so với phương ngang không nhỏ hơn 300 |

| SWL 3/5T – 15o | Sức nâng 3 tấn đối với dây nâng hàng đơn, sức nâng 5 tấn đối với dây nâng hàng kép (dùng palăng) khi góc nghiêng của cần so với phương ngang không nhỏ hơn. |

| SWL 10T – 15o SWL 3T(u) | Sức nâng 10 tấn khi góc nghiêng của cần so với phương ngang không nhỏ hơn 15o, sức nâng 3 tấn khi làm việc bằng hệ thống cần ghép đôi. |

7.2.6. Ngoài các đặc trưng về đóng dấu các thiết bị nâng nêu trong 7.2.5, mỗi thiết bị nâng còn phải được đánh số thứ tự thiết bị nâng trên phương tiện thủy nội địa như sau:

1. Tất cả các thiết bị nâng bố trí ở ngoài mặt phẳng dọc tâm của phương tiện bắt đầu đánh số thứ tự từ mũi đến lái và từ mạn phải sang mạn trái.

2. Tất cả các thiết bị nâng bố trí ở mặt phẳng dọc tâm của phương tiện bắt đầu đánh số thứ tự từ mũi đến lái.

MỤC LỤC

Chương 1 Quy định chung

1.1. Quy định chung

1.2. Tài liệu viện dẫn

1.3. Các định nghĩa

1.4. Khối lượng giám sát

1.5. Hồ sơ kỹ thuật

1.6. Yêu cầu chung về kỹ thuật

Chương 2 Tiêu chuẩn tính toán

2.1. Quy định chung

2.2. Các tải trọng tính toán

2.3. Ứng suất cho phép, hệ số an toàn và ổn định

2.4. Tiêu chuẩn độ võng

Chương 3 Vật liệu, nhiệt luyện và hàn

2.1. Quy định chung

2.2. Các tải trọng tính toán

2.3. Ứng suất cho phép, hệ số an toàn và ổn định

2.4. Tiêu chuẩn độ võng

Chương 3 Vật liệu, nhiệt luyện và hàn

3.1. Vật liệu

3.2. Nhiệt luyện

3.3. Hàn

Chương 4 Yêu cầu kỹ thuật đối với cần trục trên tàu, cần trục nổi và cần trục đặt trên ụ nổi

4.1. Yêu cầu chung

4.2. Yêu cầu bổ sung đối với cần trục di chuyển

4.3. Kết cấu kim loại

4.4. Các cơ cấu

4.5. Phanh

4.6. Đối trọng

4.7. Thiết bị an toàn

4.8. Ca bin điều khiển

4.9. Lan can

4.10. Yêu cầu bổ sung đối với cần trục truyền động thủy lực

Chương 5 Các chi tiết tháo được, cáp và xích

5.1. Quy định chung

5.2. Các chi tiết tháo được

5.3. Cáp và xích

Chương 6 Kiểm tra và thử

6.1. Quy định chung

6.2. Thử các chi tiết tháo được

6.3. Kiểm tra và thử các thiết bị nâng

6.4. Giám sát kỹ thuật do chủ phương tiện thực hiện

6.5. Tiêu chuẩn hao mòn

6.6. Cấm hoạt động

Chương 7 Chứng nhận và đóng dấu

7.1. Chứng nhận

7.2. Đóng dấu

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 7565:2005 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 7565:2005 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 7565:2005 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 7565:2005 DOC (Bản Word)