- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 7687-3:2013 ISO 3070-3:2007 Máy công cụ - Điều kiện kiểm độ chính xác của máy doa và phay có trục chính nằm ngang - Phần 3: Máy có trụ máy và bàn máy di động

| Số hiệu: | TCVN 7687-3:2013 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/05/2013 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 7687-3:2013

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 7687-3:2013

TIÊU CHUẨN QUỐC GIA

TCVN 7687-3:2013

ISO 3070-3:2007

MÁY CÔNG CỤ - ĐIỀU KIỆN KIỂM ĐỘ CHÍNH XÁC CỦA MÁY DOA VÀ PHAY CÓ TRỤC CHÍNH NẰM NGANG - PHẦN 3: MÁY CÓ TRỤ MÁY VÀ BÀN MÁY DI ĐỘNG

Machine tools - Test conditions for testing the accuracy of boring and milling machines with horizontal spindle - Part 3: Machines with movable column and movable table

Lời nói đầu

TCVN 7687-3:2013 hoàn toàn tương đương với ISO 3070-3:2007.

TCVN 7687-3:2013 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 39 Máy công cụ biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 7687 (ISO 3070) Máy công cụ - Điều kiện kiểm độ chính xác của máy doa và phay có trục chính nằm ngang bao gồm các phần sau:

- TCVN 7687-1:2013 (ISO 3070-1:2007) Phần 1: Máy có trụ máy cố định và bàn máy di động;

- TCVN 7687-2:2013 (ISO 3070-2:2007) Phần 2: Máy có trụ máy di động và bàn máy cố định;

- TCVN 7687-3:2013 (ISO 3070-3:2007) Phần 3: Máy có trụ máy và bàn máy di động.

MÁY CÔNG CỤ - ĐIỀU KIỆN KIỂM ĐỘ CHÍNH XÁC CỦA MÁY DOA VÀ PHAY CÓ TRỤC CHÍNH NẰM NGANG - PHẦN 3: MÁY CÓ TRỤ MÁY VÀ BÀN MÁY DI ĐỘNG

Machine tools - Test conditions for testing the accuracy of boring and milling machines with horizontal spindle - Part 3: Machines with movable column and movable table

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các phép kiểm hình học, kiểm gia công, kiểm trục chính và kiểm độ chính xác và khả năng lặp lại định vị bằng điều khiển số của máy doa và phay có trục chính nằm ngang thông dụng, độ chính xác thường, có trụ máy và bàn máy di động, có viện dẫn các tiêu chuẩn TCVN 7011-1 (ISO 230-1), TCVN 7011-2 (ISO 230-2) và TCVN 7011-7 (ISO 230-7). Tiêu chuẩn này cũng quy định các dung sai thích hợp tương ứng cho các phép kiểm đó.

Kiểu máy này có thể được cung cấp với các kiểu ụ trục chính khác nhau, như các ụ trục chính có trục chính doa di trượt và trục chính phay, trục chính doa di trượt và mâm cặp mặt đầu, hoặc đầu trượt hoặc đầu phay trượt.

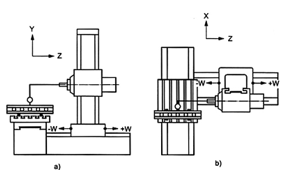

Tiêu chuẩn này đề cập đến các máy có chuyển động của trụ máy hoặc bàn trượt trụ máy trên băng máy (trục X), chuyển động thẳng đứng của ụ trục chính (trục Y), chuyển động của trục chính doa hoặc đầu trượt (trục Z) và, có thể, chuyển động chạy dao của rãnh trượt hướng kính ở mâm cặp mặt đầu (trục U). Một số máy cũng có một bàn trượt trung gian với các đường hướng nằm giữa trụ máy và băng máy để thực hiện chuyển động phụ của trụ máy song song với đường tâm trục chính (trục W).

CHÚ THÍCH: Trong TCVN 7687-1 (ISO 3070-1) chuyển động của đầu trượt trục chính được ký hiệu theo trục W.

Tiêu chuẩn này chỉ áp dụng để kiểm tra xác nhận độ chính xác của máy, không áp dụng để kiểm vận hành máy (ví dụ như độ rung, độ ồn bất thường, chuyển động giật cục của các bộ phận) và cũng không áp dụng để kiểm đặc tính của máy (như tốc độ quay trục chính, lượng chạy dao), vì các phép kiểm này thường được thực hiện trước khi kiểm độ chính xác.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi (nếu có).

TCVN 5906:2007 (ISO 1101:2004) Đặc tính hình học của sản phẩm (GPS) - Dung sai hình học - Dung sai hình dạng, hướng, vị trí và độ đảo;

TCVN 7011-1:2007 (ISO 230-1:1996) Quy tắc kiểm máy công cụ - Phần 1: Độ chính xác hình học của máy khi vận hành trong điều kiện không tải hoặc gia công tinh;

TCVN 7011-2 (ISO 230-2) Quy tắc kiểm máy công cụ - Phần 2: Xác định độ chính xác và khả năng lặp lại định vị của trục điều khiển số;

TCVN 7011-7:2013 (ISO 230-7:2006) Quy tắc kiểm máy công cụ - Phần 7: Độ chính xác hình học của các trục tâm của chuyển động quay.

3. Thuật ngữ và ký hiệu các trục

3.1. Tổng quan

Máy doa và phay là máy công cụ mà chuyển động cắt chính là chuyển động quay của dụng cụ cắt còn chi tiết gia công không quay và năng lượng cắt được tạo ra nhờ chuyển động quay của dụng cụ cắt.

Chuyển động cắt được tạo ra do chuyển động quay của trục chính và, có thể, là chuyển động quay của mâm cặp mặt đầu.

3.2. Các loại chuyển động

Các chuyển động chạy dao là các chuyển động sau:

a) Chuyển động ngang và có thể là chuyển động quay của bàn máy;

b) Chuyển động thẳng đứng của ụ trục chính;

c) Chuyển động chiều trục của trục chính;

d) Chuyển động chiều trục của trụ máy trên đồ gá của nó, song song với đường tâm trục chính;

e) Chuyển động có thể có của rãnh trượt hướng kính.

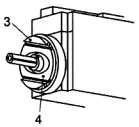

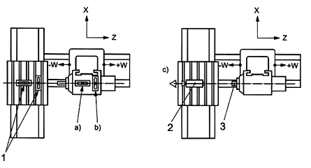

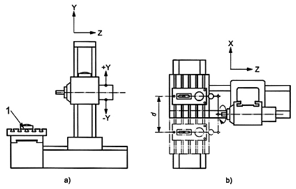

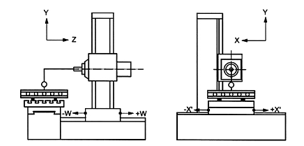

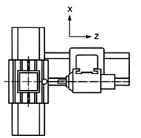

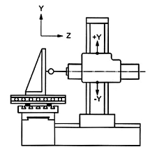

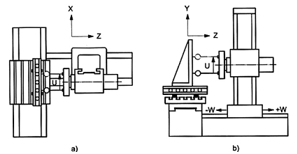

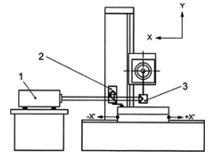

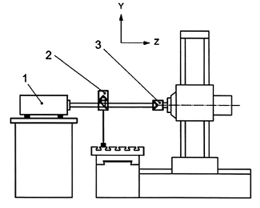

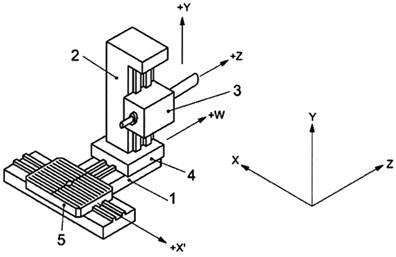

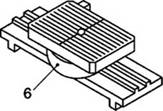

Bảng 1 đưa ra tên gọi của các bộ phận có kết cấu khác nhau của máy được thể hiện trên Hình 1. Hình 1 thể hiện hai kết cấu có thể có của máy: một loại có bàn máy không quay được và một loại có bàn máy quay liền khối.

Bảng 1 - Tên gọi (xem Hình 1)

| Số tham chiếu theo Hình 1 | Tiếng Việt | Tiếng Anh |

| 1 | Băng máy | bed |

| 2 | Trụ máy | column |

| 3 | Ụ trục chính | spindle head |

| 4 | Bàn trượt trụ máy | column saddle |

| 5 | Bàn máy | table |

| 6 | Bàn quay | rotary table |

a) Máy có bàn máy không quay được

b) Bàn trượt của máy có bàn quay liền khối

CHÚ THÍCH 1: Các bộ phận từ 1 đến 6, xem Bảng 1.

Hình 1 - Các kết cấu máy doa và phay có thể có

4. Định nghĩa các nguyên công gia công được thực hiện trên các máy này

4.1. Nguyên công doa

Doa là nguyên công gia công để tạo ra các lỗ có dạng hình học và kích thước khác nhau, trong đó chuyển động cắt chính là chuyển động quay của dụng cụ cắt đơn còn chi tiết gia công không quay, và năng lượng cắt được sinh ra do chuyển động quay của dụng cụ cắt.

Doa đường kính của các lỗ trụ, lỗ côn, lỗ không thông hoặc lỗ thông tới kích thước yêu cầu đạt được bằng cách sử dụng một trục doa để định vị lưỡi cắt của dao doa ở vị trí xác định tốt so với đường tâm trung bình của trục chính doa.

Trong trường hợp các lỗ doa yêu cầu đồng trục nằm ở các mặt đối nhau của cùng một chi tiết gia công, nguyên công này có thể được thực hiện bằng việc sử dụng một trục doa, được đỡ giữa trục chính doa của máy và giá đỡ được đặt phía bên kia của bàn máy. Cách khác, nếu máy có bàn quay, nguyên công này có thể được thực hiện bằng cách quay bàn máy 180° để doa phía đối diện của chi tiết gia công bằng cùng dao doa được định vị trên trục doa, trục doa này được lắp trên trục chính doa mà không có bất kỳ khối đỡ cứng vững nào (đảo chiều doa). Mặc dù kinh tế hơn, nhưng phương pháp lựa chọn thứ hai này yêu cầu dung sai chặt hơn đối với việc định vị góc bàn máy cũng như đối với các sai số của trục tâm quay.

4.2. Nguyên công phay

Phay là nguyên công gia công để tạo ra các bề mặt không đối xứng (không tròn xoay) với các dạng hình học khác nhau, trong đó chuyển động cắt chính là chuyển động quay của dụng cụ cắt nhiều lưỡi còn chi tiết gia công không quay, và năng lượng cắt được sinh ra do chuyển động quay của dụng cụ cắt.

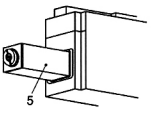

Các nguyên công phay chủ yếu để phay mặt hoặc phay mặt đầu. Dụng cụ cắt được lắp vào phần côn của trục chính doa (xem Hình 2) hoặc, đối với dao phay mặt thì lắp trên đầu mút trục chính phay.

5. Các lưu ý riêng liên quan đến các bộ phận đặc biệt

5.1. Ụ trục chính

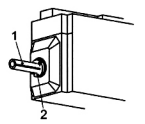

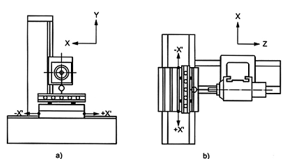

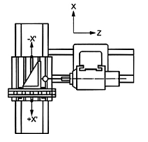

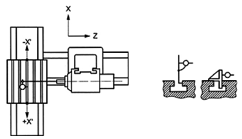

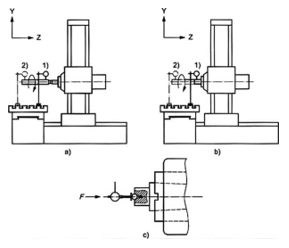

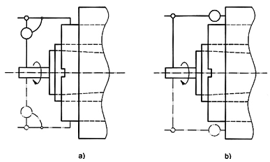

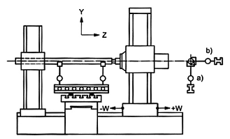

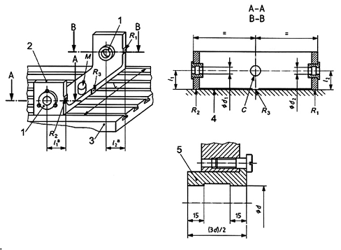

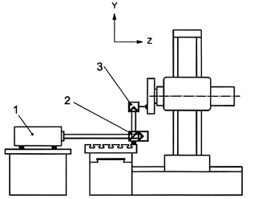

Ví dụ các kiểu ụ trục chính khác nhau được cho trên Hình 2. Tên gọi liên quan cho trong Bảng 2.

Các mâm cặp mặt đầu thường có rãnh trượt hướng kính và là liền khối hoặc tháo ra được; trường hợp tháo ra được được xem là một phụ tùng.

Cần chú ý rằng mâm cặp mặt đầu liền khối có thể không phải luôn luôn được lắp trên trục chính phay và có thể có ổ đỡ riêng độc lập với cụm ổ trục của trục chính chính.

Bảng 2 - Tên gọi (xem Hình 2)

| Số tham chiếu theo Hình 2 | Tiếng Việt | Tiếng Anh |

| 1 | Trục chính doa | Boring spindle |

| 2 | Trục chính phay | Milling spindle |

| 3 | Mâm cặp mặt đầu | Facing head |

| 4 | Ụ trục chính có mâm cặp mặt đầu | Spindle head with facing head |

| 5 | Đầu trượt | Ram |

|

|

|

|

| a) Ụ trục chính dùng cho doa và phay | b) Ụ trục chính có mâm cặp mặt đầu | c) Ụ trục chính có đầu trượt |

CHÚ THÍCH: Các bộ phận từ 1 đến 5, xem Bảng 2

Hình 2 - Các kiểu ụ trục chính

5.2. Bàn máy

Bàn máy có thể có các chuyển động quay.

Hai chuyển động thẳng chính, có phương vuông góc với nhau, được sử dụng để định vị bàn máy hoặc cho các lượng chạy dao làm việc quy định.

Chuyển động quay của bàn máy có thể được sử dụng để:

a) Định vị góc trong mặt phẳng quay của bàn máy,

b) Như một lượng chạy dao vòng (cung tròn) cho các nguyên công phay,

c) Cho các chuyển động cắt tròn đối với các nguyên công tiện.

5.3. Các giá đỡ

Do việc giảm sử dụng các trục doa dài, có xu hướng ngày càng tăng đối với việc sử dụng các giá đỡ làm các chi tiết thay thế hoặc thiết bị phụ trợ.

6. Các lưu ý ban đầu

6.1. Đơn vị đo

Trong tiêu chuẩn này, tất cả các kích thước, các sai lệch thẳng và các dung sai tương ứng được tính bằng milimét; các kích thước góc được tính bằng độ, các sai lệch góc và các dung sai tương ứng chủ yếu được thể hiện bằng các tỉ số (ví dụ 0,00x/1000), nhưng trong một số trường hợp, để cho rõ ràng dễ hiểu có thể sử dụng đơn vị microradian hoặc giây (cung). Sự tương đương của các biểu diễn sau cần được lưu ý:

0,010/1000 = 10 x 10-6 = 10 µrad≈2”.

6.2. Viện dẫn TCVN 7011 (ISO 230)

Để áp dụng tiêu chuẩn này, cần viện dẫn TCVN 7011-1 (ISO 230-1), đặc biệt đối với việc lắp đặt máy trước khi kiểm, việc làm nóng trục chính và các bộ phận chuyển động khác, sự mô tả các phương pháp đo và độ chính xác khuyến nghị của thiết bị kiểm.

Trong ô “Xem” của các phép kiểm được mô tả dưới đây, các hướng dẫn được kèm theo bằng việc viện dẫn tới nội dung tương ứng của TCVN 7011-1 (ISO 230-1), TCVN 7011-2 (ISO 230-2) hoặc TCVN 7011-7 (ISO 230-7), trong các trường hợp phép kiểm được đề cập tuân theo các quy định của một trong các tiêu chuẩn đó.

6.3. Trình tự kiểm

Trình tự các phép kiểm được thể hiện trong tiêu chuẩn này không quy định cho kiểm thực tế. Để thực hiện việc lắp đặt các dụng cụ hoặc đồng hồ đo dễ dàng, có thể thực hiện các phép kiểm theo thứ tự bất kỳ.

6.4. Thực hiện các phép kiểm

Khi kiểm máy, không phải lúc nào cũng cần thiết hoặc có thể thực hiện tất cả các phép kiểm được mô tả trong tiêu chuẩn này. Khi kiểm nghiệm thu, người sử dụng lựa chọn các phép kiểm có liên quan đến các bộ phận và/hoặc các tinh chất của máy mà họ quan tâm theo thỏa thuận với nhà chế tạo/nhà cung cấp. Các phép kiểm này phải được quy định rõ ràng trong hợp đồng mua máy. Viện dẫn tiêu chuẩn này cho kiểm nghiệm thu mà không quy định các phép kiểm được tiến hành hoặc không có sự thỏa thuận về chi phí liên quan, không thể được xem là ràng buộc đối với bất kỳ bên nào tham gia hợp đồng.

6.5. Dụng cụ đo

Dụng cụ đo được chỉ dẫn trong các phép kiểm được mô tả trong các Điều dưới đây chỉ là các ví dụ.

Có thể sử dụng dụng cụ đo khác có cùng đại lượng và cùng độ không đảm bảo đo hoặc nhỏ hơn. Cảm biến dịch chuyển thẳng phải có độ phân giải 0,001 mm hoặc chính xác hơn.

6.6. Kiểm gia công

Kiểm gia công chỉ được thực hiện với gia công tinh, không kiểm với gia công thô vì chúng có thể sinh ra lực cắt đáng kể.

6.7. Bù bằng sử dụng phần mềm

Khi các tiện ích phần mềm được tích hợp sẵn để dùng cho việc bù hình học, định vị, tạo công tua và sai lệch do nhiệt, việc sử dụng chúng trong các phép kiểm này phải trên cơ sở thỏa thuận giữa người sử dụng và nhà sản xuất/nhà cung cấp. Khi sử dụng bù bằng phần mềm thì phải được ghi trong báo cáo kiểm.

6.8. Dung sai nhỏ nhất

Khi thiết lập dung sai cho phép kiểm hình học đối với một chiều dài đo khác so với giá trị cho trong tiêu chuẩn này (xem 2.3.1.1 của TCVN 7011-1:2007 (ISO 230-1:1996)), thì phải xem xét rằng giá trị nhỏ nhất của dung sai là 0,005 mm.

7. Kiểm hình học

7.1. Độ thẳng và sai lệch góc của các trục tịnh tiến

| Đối tượng | G1 | |

| Kiểm độ thẳng của chuyển động trụ máy (trục W): a) Trong mặt phẳng YZ (mặt phẳng thẳng đứng) (EYW); b) Trong mặt phẳng ZX (mặt phẳng nằm ngang) (EXW). | ||

| Sơ đồ

| ||

| Dung sai a) và b) 0,02 đối với chiều dài đo đến 1000 0,03 đối với chiều dài đo lớn hơn 1000 Dung sai cục bộ: 0,006 đối với chiều dài đo 300 | Sai lệch đo được a) b) | |

| Dụng cụ đo Thước thẳng, cảm biến dịch chuyển thẳng/giá đỡ và các căn mẫu hoặc các phương pháp quang học hoặc kính hiển vi và dây căng | ||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) 5.2.3.2.1.1, 5.2.3.2.1.2 và 5.2.3.2.1.3 Bàn máy và ụ trục chính phải được khóa. Đặt thước thẳng trên bàn máy, song song với chuyển động của trụ máy (trục W) đối với a) thẳng đứng và b) nằm ngang (song song nghĩa là số chỉ của cảm biến dịch chuyển thẳng tiếp xúc với thước thẳng tại cả hai đầu mút của chuyển động có cùng một giá trị). Nếu trục chính có thể khóa được, lắp cảm biến dịch chuyển thẳng lên trục chính. Nếu trục chính không thể khóa được, lắp cảm biến dịch chuyển thẳng lên ụ trục chính. Đầu đo phải hướng vuông góc với mặt chuẩn của thước thẳng. Di chuyển trụ máy theo phương trục W và ghi lại các số chỉ. | ||

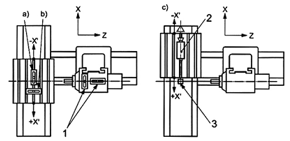

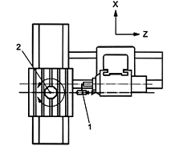

| Đối tượng | G2 | ||

| Kiểm sai lệch góc của chuyển động trụ máy (trục W): a) Trong mặt phẳng YZ (EAW: lắc dọc); b) Trong mặt phẳng XY (ECW: lắc ngang); c) Trong mặt phẳng ZX (EBW: chệch hướng). | |||

| Sơ đồ

CHÚ DẪN: 1 Nivô chuẩn 2 Ống tự chuẩn trực 3 Gương phản xạ | |||

| Dung sai a), b) và c) 0,04/1000 Dung sai cục bộ: 0,02/1000 đối với chiều dài đo 300 | Sai lệch đo được a) b) c) | ||

| Dụng cụ đo a) Nivô chính xác, giao thoa kế laze hoặc các dụng cụ đo sai lệch góc quang học khác b) Nivô chính xác c) Giao thoa kế laze hoặc các dụng cụ đo sai lệch góc quang học khác | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.2.3.1.3 và 5.2.3.2 2 | ||

| Nivô hoặc dụng cụ đo phải được đặt trên ụ trục chính: a) (EAW: lắc dọc) theo phương trục Z (đặt thẳng đứng đối với ống tự chuẩn trực); b) (ECW: lắc ngang) theo phương trục X; c) (EBW: chệch hướng) theo phương trục Z (đặt nằm ngang đối với ống tự chuẩn trực). Ni vô chuẩn phải được đặt trên bàn máy, và ụ trục chính phải ở vị trí giữa hành trình. Khi chuyển động theo trục W gây ra dịch chuyển góc của cả ụ trục chính và bàn máy, phải tiến hành đo sự khác nhau của hai dịch chuyển góc này và phải ghi lại kết quả này. Phép đo phải được thực hiện ít nhất tại năm vị trí có khoảng cách bằng nhau dọc theo hành trình theo cả hai chiều của chuyển động. | |||

| Đối tượng | G3 | ||

| Kiểm độ thẳng của chuyển động bàn máy (trục X): a) Trong mặt phẳng XY (mặt phẳng thẳng đứng) (EYX); b) Trong mặt phẳng ZX (mặt phẳng nằm ngang) (EZX). | |||

| Sơ đồ

| |||

| Dung sai a) và b) 0,02 đối với chiều dài đo đến 1000 Khi vượt quá, cộng thêm 0,01 vào dung sai có trước cho mỗi chiều dài đo tăng thêm 1000 Dung sai lớn nhất: 0,05 Dung sai cục bộ: 0,006 đối với chiều dài đo 300 | Sai lệch đo được a) b) | ||

| Dụng cụ đo Thước thẳng, cảm biến dịch chuyển thẳng/giá đỡ và các căn mẫu hoặc các phương pháp quang học | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.2.3.2.1.1 và 5.2.3.2.1.3 | ||

| Đặt thước thẳng tại vị trí giữa bàn máy, song song với chuyển động của bàn máy theo phương trục X đối với a) thẳng đứng và b) nằm ngang (song song nghĩa là số chỉ của cảm biến dịch chuyển thẳng tiếp xúc với thước thẳng tại cả hai đầu mút của chuyển động có cùng một giá trị). Nếu trục chính có thể khóa được, lắp cảm biến dịch chuyển thẳng lên trục chính. Nếu trục chính không thể khóa được, lắp cảm biến dịch chuyển thẳng lên ụ trục chính. Đầu đo phải hướng vuông góc với mặt chuẩn của thước thẳng. Di chuyển bàn máy theo phương trục X và ghi lại các số chỉ.

| |||

| Đối tượng | G4 | ||

| Kiểm sai lệch góc của chuyển động bàn máy (trục X): a) Trong mặt phẳng XY (ECX: lắc dọc); b) Trong mặt phẳng YZ (EAX: lắc ngang); c) Trong mặt phẳng ZX (EBX: chệch hướng). | |||

| Sơ đồ

CHÚ DẪN 1 Nivo chuẩn 2 Ống tự chuẩn trực 3 Gương phản xạ | |||

| Dung sai a), b) và c) X ≤ 4000: 0,04/1000 X > 4000: 0.06/1000 Dung sai cục bộ: 0,02/1000 đối với chiều dài đo 300 | Sai lệch đo được a) b) c) | ||

| Dụng cụ đo a) Ni vô chính xác, giao thoa kế laze hoặc các dụng cụ đo sai lệch góc quang học khác b) Nivô chính xác c) Giao thoa kế laze hoặc các dụng cụ đo sai lệch góc quang học khác | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.2.3.1.3 và 5.2.3.2.2 | ||

| Nivô hoặc dụng cụ đo phải được đặt trên bàn máy: a) (ECX: lắc dọc) theo phương trục X (đặt thẳng đứng đối với ống tự chuẩn trực); b) (EAX: lắc ngang) theo phương trục Z (đặt thẳng đứng đối với ống tự chuẩn trực); c) (EBX: chệch hướng) theo phương trục X (đặt nằm ngang đối với ống tự chuẩn trực). Nivô chuẩn phải được đặt trên ụ trục chính, và ụ trục chính phải ở vị trí giữa hành trình. Khi chuyển động theo trục X gây ra dịch chuyển góc của cả ụ trục chính và bàn kẹp chi tiết gia công, phải tiến hành đo sự khác nhau của hai dịch chuyển góc này và phải ghi lại kết quả này. Phép đo phải được thực hiện ít nhất tại năm vị trí có khoảng cách bằng nhau dọc hành trình theo cả hai chiều của chuyển động. | |||

| Đối tượng | G5 | ||

| Kiểm độ thẳng của chuyển động ụ trục chính (trục Y): a) Trong mặt phẳng YZ (mặt phẳng thẳng đứng song song với đường tâm trục chính) (EZY); b) Trong mặt phẳng XY (mặt phẳng thẳng đứng vuông góc với đường tâm trục chính) (EXY). | |||

| Sơ đồ

CHÚ DẪN: 1 Dây căng 2 Kính hiển vi | |||

| Dung sai a) và b) 0,02 đối với chiều dài đo đến 1000 Cộng thêm 0,01 vào với dung sai có trước cho mỗi lượng tăng thêm 1000 đối với chiều dài đo đến 4000 Cộng thêm 0,02 cho mỗi lượng tăng thêm 1000 đối với chiều dài đo lớn hơn 4000 | Sai lệch đo được a) b) | ||

| Dụng cụ đo Kính hiển vi và dây căng hoặc các phương pháp quang học | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.2.3.2.1.2 hoặc 5.2.3.2.1.3 | ||

| Trụ máy và bàn máy phải được khóa và bàn máy phải được khóa ở vị trí giữa hành trình. Dây căng phải được kéo căng giữa các bộ phận cố định độc lập hoặc liền khối của máy, sao cho gần các đường hướng thẳng đứng của trụ máy nhất có thể. Nếu trục chính có thể khóa được, khóa trục chính trong quá trình đo; kính hiển vi hoặc kính viễn vọng ngắm thẳng có thể được lắp lên trục chính. Nếu trục chính không thể khóa được, lắp kính hiển vi lên ụ trục chính của máy. | |||

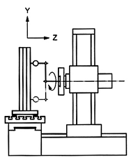

| Đối tượng | G6 | ||

| Kiểm sai lệch góc của chuyển động ụ trục chính (trục Y): a) Trong mặt phẳng YZ (EAY); b) Trong mặt phẳng ZX (EBY, lắc ngang). | |||

| Sơ đồ

CHÚ DẪN: 1 Nivô chuẩn | |||

| Dung sai a) và b) Y ≤ 4000: 0,04/1000 Y > 4000: 0,06/1000 | Sai lệch đo được a) b) | ||

| Dụng cụ đo a) Nivô chính xác, giao thoa kế laze hoặc các dụng cụ đo sai lệch góc quang học khác b) Ke vuông dạng trụ, nivô và cảm biến dịch chuyển thẳng/cần giá đỡ | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.2.3.1.3 và 5.2.3.2.2 | ||

| a) Đặt nivô lên ụ trục chính theo phương trục Z. Nivô chuẩn phải được đặt trên bàn máy và ụ trục chính phải ở vị trí giữa hành trình. b) Lắp tấm kiểm lên bàn máy và điều chỉnh nó sao cho mặt của nó ngang bằng nhau. Đặt ke vuông dạng trụ lên tấm kiểm sao cho nó tiếp xúc với đầu đo của cảm biến dịch chuyển thẳng được lắp trên cần đặc biệt được cố định với ụ trục chính. Cũng đặt nivô trên tấm kiểm theo phương trục Z. Ghi số chỉ tại các vị trí đo của hành trình của ụ trục chính (trục Y). Di chuyển bàn máy một khoảng, d, và đặt lại cảm biến dịch chuyển thẳng sao cho đầu đo tiếp xúc với ke vuông dạng trụ. Khi nivô thể hiện chênh lệch do lắc ngang trong chuyển động của bàn máy, điều chỉnh mức thăng bằng của tấm kiểm sao cho nó như ở vị trí đầu tiên, sau đó ghi các số chỉ tại cùng các vị trí đo. Đối với mỗi vị trí đo, tính hiệu của hai số chỉ, hiệu của giá trị lớn nhất và giá trị nhỏ nhất đó chia cho khoảng cách d sẽ cho sai lệch góc. Phép đo phải được thực hiện ít nhất tại năm vị trí có khoảng cách bằng nhau dọc theo hành trình theo cả hai chiều chuyển động hướng lên và hướng xuống. CHÚ THÍCH: Chênh lệch mức ngang giữa hai vị trí của bàn máy ảnh hưởng trực tiếp đến kết quả phép đo. | |||

7.2. Độ vuông góc của các đường trục tịnh tiến

| Đối tượng | G7 | ||

| Kiểm độ vuông góc giữa chuyển động bàn máy (trục X) với chuyển động trụ máy (trục W). | |||

| Sơ đồ

| |||

| Dung sai 0,03 đối với chiều dài đo 1000 | Sai lệch đo được

| ||

| Dụng cụ đo Thước thẳng, ke vuông và cảm biến dịch chuyển thẳng/giá đỡ | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.5.2.2.4 | ||

| Khóa ụ trục chính ở vị trí giữa hành trình. Căn chỉnh thước thẳng song song với chuyển động của trụ máy (trục W) và ấn ke vuông tựa vào thước (song song nghĩa là số chỉ của cảm biến dịch chuyển thẳng tiếp xúc với thước thẳng tại cả hai đầu mút của chuyển động có cùng một giá trị). Khóa trụ máy ở vị trí giữa hành trình. Nếu trục chính có thể khóa được, lắp cảm biến dịch chuyển thẳng lên trục chính. Nếu trục chính không thể khóa được, lắp cảm biến dịch chuyển thẳng lên ụ trục chính. Đặt đầu đo của cảm biến dịch chuyển thẳng áp vào mặt chuẩn của ke vuông. Di chuyển bàn máy theo phương trục X và ghi lại các số chỉ. CHÚ THÍCH: Phép kiểm này có thể được thực hiện không cần sử dụng thước thẳng, bằng cách đặt trực tiếp đầu đo của cảm biến dịch chuyển thẳng vào hai mặt của ke vuông. | |||

| Đối tượng | G8 | ||

| Kiểm độ vuông góc của chuyển động ụ trục chính (trục Y) so với: a) Chuyển động của bàn máy (trục X), b) Chuyển động của trụ máy (trục W). | |||

| Sơ đồ

| |||

| Dung sai a) và b) 0,03 đối với chiều dài đo 1000 | Sai lệch đo được a) b) | ||

| Dụng cụ đo Ke vuông dạng trụ, tấm kiểm, các khối kiểm và cảm biến dịch chuyển thẳng/giá đỡ | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.5.2.2.4 | ||

| Lắp tấm kiểm lên bàn máy và điều chỉnh nó sao cho bề mặt của nó song song với cả hai chuyển động theo trục X và trục W. Đặt ke vuông dạng trụ lên tấm kiểm. Khóa bàn máy và bàn trượt trụ máy ở vị trí giữa hành trình. Nếu trục chính có thể khóa được, lắp cảm biến dịch chuyển thẳng lên trục chính. Nếu trục chính không thể khóa được, lắp cảm biến dịch chuyển thẳng lên ụ trục chính. a) Đặt đầu đo của cảm biến dịch chuyển thẳng áp vào ke vuông dạng trụ theo phương trục X và di chuyển ụ trục chính theo phương trục Y qua hết chiều đài đo, ghi lại hiệu lớn nhất của các số chỉ. b) Đặt đầu đo của cảm biến dịch chuyển thẳng áp vào ke vuông dạng trụ theo phương trục W và thực hiện quy trình giống như quy định ở a). | |||

7.3. Bàn máy

| Đối tượng | G9 | ||

| Kiểm độ phẳng bề mặt bàn máy | |||

| Sơ đồ

| |||

| Dung sai Đối với cạnh dài hơn, chiều dài theo O-X hoặc O-Z 0,03 đối với chiều dài đo đến 1000 (phẳng đến lõm) Khi vượt quá 1000, cộng thêm 0,01 vào dung sai có trước cho mỗi chiều dài đo tăng thêm 1000 Dung sai lớn nhất: 0,06 Dung sai cục bộ: 0,015 đối với chiều dài đo 300 | Sai lệch đo được

| ||

| Dụng cụ đo Nivô chính xác hoặc thước thẳng, căn mẫu và cảm biến dịch chuyển thẳng hoặc thiết bị quang học hoặc thiết bị khác | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.3.2.2, 5.3.2.3 và 5.3.2.4 | ||

| Bàn máy và bàn trượt trụ máy có thể được khóa ở vị trí giữa hành trình. | |||

| Đối tượng | G10 | ||

| Kiểm độ song song của bề mặt bàn máy so với: a) Chuyển động của trụ máy (trục W); b) Chuyển động của bàn máy (trục X). | |||

| Sơ đồ

| |||

| Dung sai a) và b) 0,04 đối với chiều dài đo đến 1000 Khi vượt quá 1000, cộng thêm 0,01 vào dung sai có trước cho mỗi chiều dài đo tăng thêm 1000 Dung sai lớn nhất: 0,06 Dung sai cục bộ: 0,015 đối với chiều dài đo 300 | Sai lệch đo được a) b) | ||

| Dụng cụ đo Cảm biến dịch chuyển thẳng, thước thẳng và căn mẫu | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.4.2.2.2.1 | ||

| Nếu trục chính có thể khóa được, lắp cảm biến dịch chuyển thẳng lên trục chính. Nếu trục chính không thể khóa được, lắp cảm biến dịch chuyển thẳng lên ụ trục chính. Đặt đầu đo của cảm biến dịch chuyển thẳng trong mặt phẳng thẳng đứng gần như đồng trục với đường tâm trục chính. Đặt thước thẳng lên bàn máy song song với bề mặt bàn máy và dịch bàn máy hoặc bàn trượt trụ máy qua hết chiều dài đo, ghi sự thay đổi của số chỉ. Nếu hành trình ngang lớn hơn 1600, tiến hành kiểm bằng dịch chuyển liên tiếp thước thẳng. a) Tiến hành kiểm với bàn máy được khóa ở vị trí giữa hành trình. b) Tiến hành kiểm với trụ máy và ụ trục chính được khóa. Cũng có thể đo trực tiếp bề mặt bàn máy mà không sử dụng thước thẳng bằng cách sử dụng cảm biến dịch chuyển thẳng và căn mẫu. Đối với các bàn máy kiểu quay, phép kiểm phải được thực hiện tại từng vị trí được phân độ của bàn quay là: 0°, 90°, 180° và 270°. | |||

| Đối tượng | G11 | ||

| Kiểm độ song song của rãnh chữ T ở giữa hoặc rãnh chữ T chuẩn so với chuyển động bàn máy (trục X). | |||

| Sơ đồ

| |||

| Dung sai 0,03 đối với chiều dài đo 1000 Dung sai lớn nhất: 0,04 | Sai lệch đo được

| ||

| Dụng cụ đo Cảm biến dịch chuyển thẳng và ke vuông-nhánh ngang | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.4.2.2.2.1 | ||

| Nếu trục chính có thể khóa được, lắp cảm biến dịch chuyển thẳng lên trục chính. Nếu trục chính không thể khóa được, lắp cảm biến dịch chuyển thẳng lên ụ trục chính. Đầu đo của cảm biến dịch chuyển thẳng có thể tiếp xúc với mặt chuẩn của rãnh chữ T một cách trực tiếp hoặc sử dụng một ke vuông-nhánh ngang. | |||

7.4. Bàn phân độ hoặc bàn quay

| Đối tượng | G12 | ||

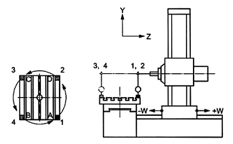

| Kiểm độ đảo mặt đầu của bề mặt bàn trong chuyển động quay của nó. | |||

| Sơ đồ

CHÚ DẪN: 1, 2, 3, 4 Các điểm đo A, B, C, D Các góc bàn máy | |||

| Dung sai 0,02 đối với đường kính đo 1000 | Sai lệch đo được

| ||

| Dụng cụ đo Cảm biến dịch chuyển thẳng/giá đỡ và căn mẫu | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.6.3.2 | ||

| Với cảm biến dịch chuyển thẳng ở vị trí 1, đặt một căn mẫu gần góc A của bàn và thực hiện phép đo. Bỏ căn mẫu ra và xoay bàn cho đến khi góc B đến vị trí đo và thực hiện phép đo bằng cách đưa vào cùng một căn mẫu. Thực hiện thao tác tương tự đối với các góc C và D bằng việc xoay bàn. Lặp lại theo cùng một quy trình, bằng việc đặt cảm biến dịch chuyển thẳng lần lượt tại các vị trí 2, 3 và 4 hoặc ít nhất là tại vị trí 2. Đối với từng vị trí này, ghi lại hiệu số giữa các số chỉ lớn nhất và nhỏ nhất. Giá trị lớn nhất của các hiệu này là giá trị độ đảo mặt đầu. Nếu có thể, khóa bàn mỗi lần trước khi tiến hành đo. | |||

| Đối tượng | G13 | ||

| Kiểm độ đảo lỗ tâm của bàn so với trục quay của nó. | |||

| Sơ đồ

| |||

| Dung sai 0,015 | Sai lệch đo được

| ||

| Dụng cụ đo Cảm biến dịch chuyển thẳng/giá đỡ và có thể là trục kiểm | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.6.1.2.3 | ||

| Nếu trục chính có thể khóa được, lắp cảm biến dịch chuyển thẳng lên trục chính. Nếu trục chính không thể khóa được, lắp cảm biến dịch chuyển thẳng lên ụ trục chính. Đặt đầu đo của cảm biến dịch chuyển thẳng đồng trục với đường trục của lỗ tâm và gần bề mặt bàn nhất có thể. Quay bàn máy và ghi hiệu số giữa số chỉ lớn nhất và nhỏ nhất là sai lệch đo được. Phép kiểm cũng có thể được thực hiện bằng cách sử dụng một trục kiểm được lắp vào lỗ tâm. | |||

| Đối tượng | G14 | ||

| Kiểm độ chính xác vị trí góc của bàn tại 0°, 90°, 180° và 270° a) Đối với bàn quay có thể phân độ chỉ với bốn vị trí cố định cách nhau 90°; b) Đối với bàn quay có thể phân độ với số lượng vị trí cố định bất kỳ; c) Đối với bàn quay có khả năng định vị góc bất kỳ. | |||

| Sơ đồ

| |||

| Dung sai a) 0,03 đối với chiều dài đo 500 b) 0,05 đối với chiều dài đo 500 c) 0,075 đối với chiều dài đo 500 | Sai lệch đo được a) b) c) | ||

| Dụng cụ đo Ke vuông và cảm biến dịch chuyển thẳng/giá đỡ | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 6.4.1, 6.4.2, 6.4.3 và Phụ lục A.5 | ||

| Đặt ke vuông trên bàn với một cạnh song song với chuyển động của bàn (trục X). Phân độ bàn bốn lần theo một hướng (90°, 180°, 270° và 360°) và kiểm độ song song giữa chuyển động của bàn so với cạnh tương ứng của ke vuông tại tất cả các vị trí đó. Phân độ bàn bốn lần theo hướng ngược lại (270°, 180°, 90° và 0°) và kiểm lại độ song song tại tất cả các vị trí đó. Chênh lệch lớn nhất của tám số chỉ của cảm biến không được lớn hơn giá trị dung sai. CHÚ THÍCH: Phép kiểm P6 đại diện một quy trình kiểm cho bàn quay NC. | |||

7.5. Trục chính doa

| Đối tượng | G15 | ||||

| Kiểm trục chính doa: a) Độ đảo hướng kính của côn trong, với trục chính được rút vào 1) tại miệng côn, 2) tại khoảng cách 300 mm tính từ đầu mút trục chính; b) Độ đảo hướng kính của đường kính ngoài với: 1) trục chính được rút vào, 2) trục chính được đẩy ra 300 mm; c) Độ trượt chiều trục có tính chu kỳ, với trục chính được rút vào. | |||||

| Sơ đồ

| |||||

| Dung sai |

|

|

| Sai lệch đo được a) b) c)

| |

|

|

| D ≤ 125 | D>125 | ||

| a) và b) | 1) | 0,01 | 0,015 | ||

|

| 2) | 0,02 | 0,03 | ||

| c) |

| 0,01 | 0,015 | ||

| trong đó D là đường kính của trục chính doa | |||||

| Dụng cụ đo Trục kiểm và cảm biến dịch chuyển thẳng | |||||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) a) 5.6.1.2.3 b) 5.6.1.2.2 c) 5.6.2.2.1 và 5 6.2.2.2 Giá trị và chiều tác dụng của lực F phải được quy định bởi nhà sản xuất/nhà cung cấp. Khi sử dụng cụm ổ trục có tải trọng đặt trước thì không cần tác dụng lực F. CHÚ THÍCH: Phép kiểm R1 là phép kiểm trục chính để đánh giá các chuyển động có sai số của trục chính. | |||||

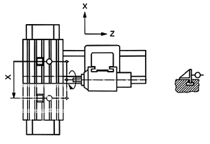

| Đối tượng | G16 | ||

| Kiểm độ song song giữa đường tâm trục chính doa so với chuyển động trụ máy (trục W) a) Trong mặt phẳng YZ (thẳng đứng); b) Trong mặt phẳng ZX (nằm ngang). | |||

| Sơ đồ

| |||

| Dung sai a) và b) 0,02 đối với chiều dài đo 300 | Sai lệch đo được a) b) | ||

| Dụng cụ đo Cảm biến dịch chuyển thẳng và trục kiểm | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.4.1.2.1 và 5.4.2.2.3 | ||

| Ụ trục chính phải được khóa ở vị trí giữa hành trình và trục chính phải được rút vào. Bàn máy có thể được khóa ở vị trí giữa. Phép đo phải được thực hiện với sự hỗ trợ của trục kiểm được lắp vào đầu mút của trục chính. Thực hiện phép đo tại vị trí trung bình của độ đảo hướng kính của chuyển động quay trục chính hoặc đánh giá giá trị trung bình của các phép đo được thực hiện tại hai vị trí khi xoay trục chính cách nhau 180°. | |||

| Đối tượng | G17 | ||

| Kiểm độ vuông góc của đường tâm trục chính doa so với chuyển động bàn máy (trục X) | |||

| Sơ đồ

| |||

| Dung sai 0,02/500 (500 là khoảng cá;ch giữa hai điểm tiếp xúc đo) | Sai lệch đo được

| ||

| Dụng cụ đo Cảm biến dịch chuyển thẳng/giá đỡ và khối ke vuông | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.5.1.2.1 và 5.5.1.2.3.2 | ||

| Ụ trục chính phải được khóa ở vị trí giữa hành trình (trục Y), và trục chính và, có thể là, đầu trục trượt (ram) phải được rút vào. Trụ máy phải được khóa ở vị trí gần bàn máy nhất. Đặt đầu đo của cảm biến dịch chuyển thẳng áp vào khối ke vuông trên bàn máy. Quay trục chính doa và di chuyển bàn máy để tiếp xúc với khối ke vuông tại cùng một vị trí. Hiệu của hai số chỉ chia cho khoảng cách giữa hai điểm đo sẽ xác định sai lệch độ vuông góc. | |||

| Đối tượng | G18 | ||

| Kiểm độ vuông góc của đường tâm trục chính doa so với chuyển động ụ trục chính (trục Y) | |||

| Sơ đồ

| |||

| Dung sai 0,02/500 với a < 90° (500 là khoảng cách giữa hai điểm tiếp xúc đo) | Sai lệch đo được

| ||

| Dụng cụ đo Ke vuông dạng trụ, các khối kiểm và cảm biến dịch chuyển thẳng/giá đỡ | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.5.1.2.1 và 5.5.1.2.3.2 | ||

| Ụ trục chính phải được khóa ở vị trí giữa hành trình, và trục chính và, có thể là đầu trượt phải được rút vào. Trụ máy phải được khóa ở vị trí gần bàn máy nhất. Ke vuông dạng trụ phải được đặt trên bàn máy song song với chuyển động của ụ trục chính (trục Y). Xoay trục chính có gắn cảm biến dịch chuyển thẳng sao cho nó tiếp xúc với ke vuông dạng trụ. | |||

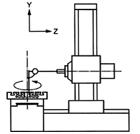

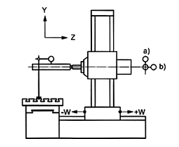

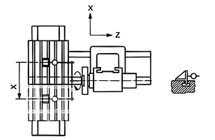

| Đối tượng | G19 | ||

| Kiểm độ song song giữa chuyển động trục chính doa (trục Z) trong mặt phẳng thẳng đứng với chuyển động trụ máy (trục W). | |||

| Sơ đồ

| |||

| Dung sai Đối với phần kéo dài của trục chính bằng: 2D: + 0,015 (hướng lên) 4D: ± 0,02 6D: - 0,06 (hướng xuống) Trong đó D là đường kính của trục chính doa. Phần kéo dài của trục chính được giới hạn là 6 lần đường kính trục chính và không được vượt quá 900. Dung sai được giới hạn đối với đường kính trục chính 150; khi đường kính trục chính lớn hơn 150, thì dung sai phải được thỏa thuận giữa người sử dụng và nhà sản xuất/nhà cung cấp. | Sai lệch đo được

| ||

| Dụng cụ đo Thước thẳng, căn mẫu và cảm biến dịch chuyển thẳng | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.2.3.2.1 và 5.4.2.2.2.2 | ||

| Đặt thước thẳng trên bàn máy thẳng đứng trong mặt phẳng chứa đường tâm trục chính và điều chỉnh thước song song với chuyển động của trụ máy (trục W). Chuyển động quay của trục chính phải được khóa. Cho bề mặt làm việc của thước thẳng tiếp xúc với cảm biến dịch chuyển thẳng được lắp cố định trên đầu mút của trục chính. Kéo dài trục chính đến chiều dài quy định và ghi số chỉ của cảm biến cho từng vị trí liên tiếp. | |||

7.6. Trục chính phay

| Đối tượng | G20 | |||

| Kiểm trục chính phay: a) Độ đảo hướng kính; b) Độ trượt chiều trục có tính chu kỳ; c) Độ đảo mặt đầu của đầu mút của trục chính (bao gồm độ trượt chiều trục có tính chu kỳ). | ||||

| Sơ đồ

| ||||

| Dung sai |

|

| Sai lệch đo được a) b) c) | |

|

| D ≤ 125 | D > 125 | ||

| a) | 0,01 | 0,015 | ||

| b) | 0,01 | 0,015 | ||

| c) | 0,02 | 0,03 | ||

| Trong đó D là đường kính của trục chính phay | ||||

| Dụng cụ đo Cảm biến dịch chuyển thẳng | ||||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) a) 5.6.1.2.2 b) 5.6.2.2.1 và 5.6.2.2.2 Giá trị và chiều đặt lực, F, phải được quy định bởi nhà sản xuất/nhà cung cấp. Khi sử dụng cụm ổ trục có tải trọng chiều trục đặt trước thì không cần thiết tác dụng lực F. c) 5.6.3.2 Khoảng cách A, từ cảm biến đến đường tâm trục chính phải lớn nhất đến mức có thể. CHÚ THÍCH: Phép kiểm R1 là phép kiểm trục chính để đánh giá các chuyển động có sai số của trục chính. | ||||

7.7. Đầu trượt

| Đối tượng | G21 | ||

| Kiểm độ song song giữa chuyển động của đầu trượt (trục Z) với chuyển động của trụ máy (trục W): a) Trong mặt phẳng YZ (mặt phẳng thẳng đứng); b) Trong mặt phẳng ZX (mặt phẳng nằm ngang). | |||

| Sơ đồ

| |||

| Dung sai a) và b) 0,03 đối với chiều dài đo 500 | Sai lệch đo được a) b) | ||

| Dụng cụ đo Thước thẳng, cảm biến dịch chuyển thẳng và các khối kiểm | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.4.2.2.2.2 | ||

| Đặt thước thẳng trên bàn máy song song với chuyển động của trụ máy (trục W) đối với a) đo theo phương thẳng đứng và b) đo theo phương nằm ngang (song song nghĩa là số chỉ của cảm biến dịch chuyển thẳng tiếp xúc với thước thẳng tại cả hai đầu mút của chuyển động có cùng một giá trị). Trụ máy phải được khóa ở vị trí giữa hành trình, ụ trục chính phải được khóa. Chuyển động của đầu trượt phải được kiểm đối với thước thẳng bằng cách sử dụng cảm biến dịch chuyển thẳng được cố định trên đầu trượt | |||

| Đối tượng | G22 | ||

| Kiểm độ vuông góc của chuyển động của đầu trượt (trục Z) với chuyển động của ụ trục chính (trục Y). | |||

| Sơ đồ

| |||

| Dung sai 0,03 đối với chiều dài đo 500 | Sai lệch đo được

| ||

| Dụng cụ đo Thước thẳng, ke vuông, các khối kiểm và cảm biến dịch chuyển thẳng/giá đỡ | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.5.2.2.4 | ||

| Đặt thước thẳng trên bàn máy song song với chuyển động của đầu trượt (trục Z) bằng cách sử dụng các khối kiểm và sau đó đặt một ke vuông lên thước thẳng. Kiểm độ song song giữa cạnh trên tự do của ke vuông với chuyển động của ụ trục chính. | |||

| Đối tượng | G23 | |

| a) Kiểm độ đồng tâm của trục chính phay so với mặt định tâm trước của dụng cụ cắt hoặc các phụ tùng trên đầu trượt. b) Kiểm độ vuông góc của mặt đỡ của dụng cụ cắt hoặc các phụ tùng trên đầu trượt so với đường tâm quay của trục chính phay. CHÚ THÍCH: Các phép kiểm này chỉ có giá trị nếu trên đầu trượt có bề mặt định vị tròn. | ||

| Sơ đồ

| ||

| Dung sai a) 0,02 b) 0,02/500 (500 là khoảng cách giữa hai điểm tiếp xúc đo) | Sai lệch đo được a) b) | |

| Dụng cụ đo Cảm biến dịch chuyển thẳng và trục kiểm | ||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) a) 5.4.4.2 Sai lệch độ đồng tâm bằng một nửa hiệu lớn nhất của các số chỉ của cảm biến. b) 5.5.1.2.4.2 | ||

7.8. Mâm cặp mặt đầu liền khối

| Đối tượng | G25 | ||

| Kiểm độ vuông góc của trục quay của mâm cặp mặt đầu so với chuyển động bàn máy (trục X). CHÚ THÍCH: Phép kiểm này chỉ có giá trị nếu mâm cặp mặt đầu được lắp trên cụm ổ độc lập với cụm ổ trục của trục chính doa | |||

| Sơ đồ

| |||

| Dung sai 0,02/500 (500 là khoảng cách giữa hai điểm tiếp xúc đo) | Sai lệch đo được | ||

| Dụng cụ đo Cảm biến dịch chuyển thẳng/giá đỡ cứng vững và khối ke vuông | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.5.1.2.1 và 5.5.1.2.3.2 | ||

| Ụ trục chính phải được khóa ở vị trí giữa hành trình (trục 2) và trục chính phải được rút vào. Trụ máy phải được khóa ở vị trí gần bàn máy nhất. Đặt đầu đo của cảm biến dịch chuyển thẳng trên mâm cặp mặt đầu áp vào khối ke vuông trên bàn máy. Xoay mâm cặp mặt đầu cùng với cảm biến và di chuyển bàn máy sao cho đầu đo tiếp xúc với khối ke vuông tại cùng một vị trí. Hiệu của hai số chỉ của cảm biến chia cho khoảng cách giữa hai điểm đo sẽ xác định sai lệch độ vuông góc. | |||

| Đối tượng | G26 | ||

| Kiểm độ vuông góc của trục quay của mâm cặp mặt đầu với chuyển động ụ trục chính (trục Y). CHÚ THÍCH: Phép kiểm này chỉ có giá trị nếu mâm cặp mặt đầu được lắp trên cụm ổ độc lập với cụm ổ trục của trục chính doa. | |||

| Sơ đồ

| |||

| Dung sai 0,02/500 (500 là khoảng cách giữa hai điểm tiếp xúc đo) | Sai lệch đo được | ||

| Dụng cụ đo Cảm biến dịch chuyển thẳng/giá đỡ cứng vững, tấm kiểm, căn mẫu và ke vuông dạng trụ | |||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) | 5.5.1.2.1 và 5.5.1.2.3.2 | ||

| Ụ trục chính phải được khóa ở vị trí giữa hành trình và trục chính phải được rút vào. Đặt một ke vuông dạng trụ trên bàn máy song song với chuyển động của ụ trục chính (trục Y). Cố định cảm biến dịch chuyển thẳng với mâm cặp mặt đầu và đặt đầu đo của cảm biến sao cho nó tiếp xúc với ke vuông dạng trụ. Xoay mâm cặp mặt đầu cùng với cảm biến sao cho đầu đo tiếp xúc với ke vuông dạng trụ. Hiệu của hai số chỉ của cảm biến chia cho khoảng cách giữa hai điểm đo sẽ xác định sai lệch độ vuông góc. | |||

| Đối tượng | G27 | |

| a) Kiểm độ song song của chuyển động của rãnh trượt hướng kính (trục U) trong mặt phẳng nằm ngang với chuyển động của bàn máy (trục X). b) Kiểm độ vuông góc của chuyển động của rãnh trượt hướng kính (trục U) trong mặt phẳng thẳng đứng với chuyển động của trụ máy (trục W). | ||

| Sơ đồ

| ||

| Dung sai a) và b) 0,025 đối với chiều dài đo 300 | Sai lệch đo được a) b) | |

| Dụng cụ đo a) Thước thẳng, cảm biến dịch chuyển thẳng/giá đỡ và căn mẫu b) Thước thẳng, ke vuông, cảm biến dịch chuyển thẳng/giá đỡ và căn mẫu | ||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) a) 5.4.2.2.2 và 5.4.2.2.5 Đặt thước thẳng nằm ngang trên bàn máy song song với chuyển động của bàn máy (trục X), bằng cách sử dụng một cảm biến dịch chuyển thẳng được cố định trên rãnh trượt hướng kính ở mâm cặp mặt đầu. Di chuyển rãnh trượt hướng kính (trục U), và ghi hiệu của các số chỉ. Lặp lại phép kiểm sau khi xoay mâm cặp mặt đầu góc 180°. b) 5.5.2.2.4 Đặt thước thẳng thẳng đứng trên bàn máy song song với chuyển động của trụ máy (trục W), bằng cách sử dụng một cảm biến dịch chuyển thẳng được cố định trên rãnh trượt hướng kính ở mâm cặp mặt đầu và đặt ke vuông lên thước thẳng. Cho đầu đo của cảm biến dịch chuyển thẳng được cố định trên rãnh trượt hướng kính tiếp xúc với ke vuông. Di chuyển rãnh trượt hướng kính theo phương thẳng đứng và ghi hiệu của các số chỉ. Lặp lại các thao tác trên sau khi xoay mâm cặp mặt đầu góc 180°. | ||

7.9. Giá đỡ

| Đối tượng | G28 | |

| Kiểm độ trùng nhau của lỗ giá đỡ so với đường tâm trục chính doa: a) Trong mặt phẳng thẳng đứng (mặt phẳng YZ) (đối với các máy có các chuyển động đồng thời của giá đỡ và ụ trục chính); b) Trong mặt phẳng nằm ngang (mặt phẳng ZX). | ||

| Sơ đồ

| ||

| Dung sai a) 0,04 đối với chiều dài đo 1000 b) 0,03 đối với chiều dài đo 1000 | Sai lệch đo được a) b) | |

| Dụng cụ đo Cảm biến dịch chuyển thẳng, thước thẳng và trục doa hoặc trục kiểm | ||

| Xem và viện dẫn TCVN 7011-1:2007 (ISO 230-1:1996) Do khoảng cách giữa các giá đỡ lớn, phải sử dụng một thanh trụ hoặc một trục kiểm đủ dài để xuyên qua hoàn toàn giá đỡ khi được lắp trong trục chính doa với trục chính doa ở vị trí được rút vào. Đặt thước thẳng song song với chuyển động của trụ máy (trục W) bằng cách sử dụng một cảm biến dịch chuyển thẳng đặt ở các đầu của trục doa, sau đó phải khóa trụ máy ở vị trí giữa hành trình và rút trục doa lại. Đặt cảm biến dịch chuyển thẳng trên thanh trụ hoặc trục kiểm với đầu đo tiếp xúc với bề mặt làm việc của thước thẳng. Tiến hành đo tại hai điểm mút: đầu mút của trục chính và đầu mút giá đỡ. Phép kiểm a) phải được thực hiện bằng cách đặt ụ trục chính và giá đỡ ở vị trí cao, sau đó đặt ở vị trí thấp, hoặc ngược lại. Phép kiểm b) phải được thực hiện bằng cách đặt ụ trục chính và giá đỡ được khóa ở vị trí giữa hành trình và với bàn máy và có thể là bàn trượt bàn máy được khóa ở vị trí giữa. Trong trường hợp các máy lớn, có thể sử dụng hai trục kiểm ngắn, được đặt trong đầu mút của trục chính và trong lỗ của giá đỡ, thay cho một trục kiểm đơn. | ||

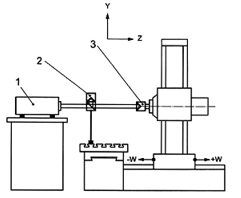

8. Kiểm gia công

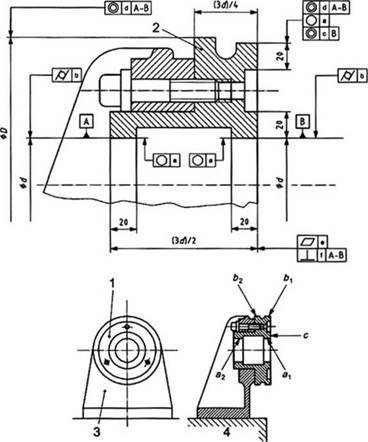

| Nội dung kiểm | M1 |

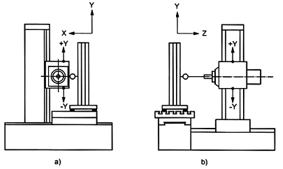

| Gia công một mẫu kiểm đơn giản bao gồm các nguyên công sau: a) Doa các lỗ trụ trong, a1 và a2; b) Tiện các bề mặt trụ ngoài, b1 và b2; c) Khỏa mặt đầu bề mặt, c. CHÚ THÍCH: Kiểm khỏa mặt đầu chỉ áp dụng đối với máy có cả trục chính doa trượt và hoặc mâm cặp mặt đầu liền khối hoặc mâm cặp mặt đầu tháo được, hoặc có trục chính phay độc lập. | |

| Sơ đồ, kích thước và lắp giáp mẫu kiểm (chỉ là ví dụ)

Đường kính doa, d, phải bằng hoặc hơi lớn hơn đường kính của trục chính doa. Đường kính tiện, D, phải được xác định sao cho giá trị [(D - d)/2] bằng hoặc hơi nhỏ hơn hành trình lớn nhất của rãnh trượt hướng kính. CHÚ THÍCH: Vật liệu mẫu kiểm: gang. CHÚ DẪN: 1 Mẫu kiểm 2 Chi tiết mẫu kiểm 3 Đồ gá lắp 4 Bàn máy

|

| No. | Thực hiện kiểm | Dung sai | Sai lệch đo được | Dụng cụ đo | Xem và viện dẫn TCVN 7011-1:2007 (ISO 230- 1:1996) |

| 1 | ĐỘ TRÒN a của các lỗ trụ trong, a1 và a2, và của bề mặt trụ ngoài, b1 (TCVN 5906:2007 (ISO 1101:2004), 18.3): - được gia công từ trục chính trượt; - được gia công từ chuyển động của trụ máy. | a1 và a2: d ≤ 125:0,0075 d > 125: 0,01 b1: D ≤ 300: 0,01 300 < D ≤ 600: 0,015 Cộng thêm 0,005 cho đường kính tăng thêm 300. |

| Dụng cụ đo lỗ và panme hoặc dụng cụ đo có độ không đảm bảo đo thích hợp | 3.1, 3.2.2, 4.1, 4.2. 5.4.4.2, 5.5.1.2.4.2 và 5.6.1.1.3 Trước khi bắt đầu kiểm, phải đảm bảo bề mặt lắp tựa trên bàn máy là phẳng và bề mặt mẫu kiểm tựa trên bề mặt lắp ráp vuông góc với đường tâm của thân của nó. PHƯƠNG GIA CÔNG 1) Doa và gia công tinh hai lỗ trụ trong a1 và a2. Các lỗ này được gia công bằng chuyển động dọc trục của trục chính doa trượt. 2) Tiện mặt trụ ngoài b1. Dụng cụ cắt ngắn được lắp trên mâm cặp mặt đầu với chuyển động của trụ máy. 3) Di chuyển trụ máy hoặc đầu trượt 300 mm và tiện bề mặt trụ ngoài b2. Dụng cụ cắt được lắp trên mâm cặp mặt đầu với sự hỗ trợ của giá đỡ hoặc giá đỡ dao có chiều dài phù hợp. 4) Gia công bề mặt c bằng di chuyển tự động của rãnh trượt hướng kính hoặc bằng phay. |

| 2 | ĐỘ TRỤ a của các lỗ trụ trong, a1 và a2, (TCVN 5906:2007 (ISO 1101:2004), 18.4) | d ≤ 125: 0,01 d > 125: 0,015 |

|

| |

| 3 | ĐỘ ĐỒNG TÂM của lỗ trụ trong, a1, và của bề mặt trụ ngoài, b1 (TCVN 5906:2007 (ISO 1101:2004), 18.13) | 0,025 |

| Trục kiểm và cảm biến dịch chuyển thẳng | |

| 4 | ĐỘ ĐỒNG TRỤC của các bề mặt trụ ngoài, b1 và b2, với đường tâm chuẩn của các lỗ trụ trong, a1 và a2 (TCVN 5906:2007 (ISO 1101:2004), 18.13) | 0,04 đối với chuyển động dọc trục của trụ máy là 300 mm |

| Trục kiểm và cảm biến dịch chuyển thẳng | |

| 5 | ĐỘ PHẲNG của bề mặt được gia công (TCVN 5906:2007 (ISO 1101:2004). 18.2) | 0,015 đối với đường kính 300 mm |

| Thước thẳng và căn mẫu | |

| 6 | ĐỘ VUÔNG GÓC của bề mặt được gia công, c, với đường tâm chuẩn của các lỗ trụ trong, a1 và a2 (TCVN 5906:2007 (ISO 1101:2004), 18.10) | 0,025 đối với đường kính 300 mm |

| Trục kiểm và cảm biến dịch chuyển thẳng hoặc nivô và giá đỡ chuyên dùng | |

| a Định nghĩa về dung sai độ tròn và độ trụ xem trong TCVN 5906 (ISO 1101). | |||||

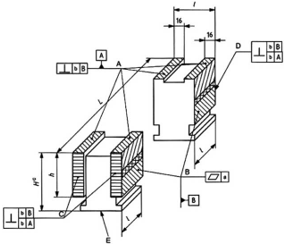

| Nội dung kiểm | M2 |

| a) Phay dải bề mặt A, C và D bằng chuyển động tự động của bàn máy theo phương trục X, chuyển động tự động thẳng đứng của ụ trục chính và chuyển động bằng tay theo phương trục W của bàn trượt trụ máy. b) Phay bề mặt B bằng chuyển động tự động theo trục X của bàn máy và chuyển động bằng tay thẳng đứng của ụ trục chính ít nhất là trong hai lát cắt chờm lên nhau khoảng 5 mm đến 10 mm. Sơ đồ và kích thước của mẫu kiểm l = h= 150 mm đối với L ≤ 1000 mm l = 200 mm đối với L > 1000 mm

(chiều dài của mẫu kiểm hoặc khoảng cách giữa hai mặt đối nhau của hai mẫu kiểm) L = ½ hành trình theo phương trục X của bàn máy Vật liệu: gang a xem No.1, trang 45 b xem No.2, trang 45 c xem No.3, trang 45 | |

| No. | Thực hiện kiểm | Dung sai | Sai lệch đo được | Dụng cụ đo | Xem và viện dẫn TCVN 7011-1:2007 (ISO 230- 1:1996) |

| 1 | Bề mặt B của mỗi khối phải phẳng | 0,02 |

| Tấm kiểm, cảm biến dịch chuyển thẳng, máy đo tọa độ | 3.1, 3.2.2, 4.1, 4.2, 5.3.2.1 và 5.3.2.5 |

| 2 | Các mặt phẳng chứa các dải bề mặt A, C và D phải vuông góc với nhau và vuông góc với bề mặt B | 0,02 đối với chiều dài đo 100 |

| Ke vuông và căn mẫu | |

| 3 | Chiều cao, H, của khối (hoặc các khối) phải không đổi | 0,03 |

| Dụng cụ đo chiều cao | |

| Điều kiện cắt và dụng cụ cắt Đối với a) dùng dao phay trụ cán lắp, được lắp trên một trục cán lắp có chiều dài thích hợp vào đầu mút trục chính. Đối với b) phay mặt đầu với cùng một dao cắt. Dụng cụ cắt phải được mài sắc trên trục của nó và khi lắp phải phù hợp với các dung sai sau: a) Độ tròn (trụ) (xem TCVN 5906 (ISO 1101)) ≤ 0,01; b) Độ đảo ≤ 0,02; c) Độ đảo mặt đầu ≤ 0,03. | |||||

| Quy trình kiểm Trước khi kiểm, phải đảm bảo rằng bề mặt E là phẳng. Mẫu kiểm phải được căn chỉnh song song với phương chuyển động theo trục X của bàn máy sao cho chiều dài. L, được phân bố đều về hai bên tâm bàn máy. Tất cả các bộ phận trượt không vận hành phải được khóa trong quá trình cắt. | |||||

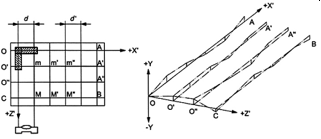

| Nội dung kiểm | M3 |

| Doa và gia công tinh hai mẫu được lắp đối diện với nhau trên một trục đơn song song với bề mặt bàn máy và nằm trong mặt phẳng thẳng đứng đồng trục với tâm quay của bàn máy. Sơ đồ và kích thước của mẫu kiểm

CHÚ DẪN 1 mẫu kiểm 2 đồ gá lắp 3 bàn máy 4 tấm kiểm 5 chi tiết mẫu kiểm C lỗ M chốt Chiều dài đồ gá, L, phải bằng hoặc hơi nhỏ hơn chiều rộng của bàn máy. Các đường kính lỗ, d1 và d2, phải bằng hoặc hơi lớn hơn một nửa đường kính trục chính doa. Sơ đồ bên phải phía trên (chi tiết) thể hiện việc thiết lập cho phép đo. CHÚ THÍCH: Vật liệu mẫu kiểm: gang (CG8). a Xem a), b), c) trang 47. | |

| Thực hiện kiểm | Dung sai | Sai lệch đo được | Dụng cụ đo | Xem và viện dẫn TCVN 7011-1:2007 (ISO 230- 1:1996) |

| Kiểm độ cách đều của các đường trục của các lỗ d1 và d2 trong mặt phẳng thẳng đứng qua R1, R2 và R3. (Các khoảng cách l1 và l2 là bằng nhau) | a) đối với các bàn quay chỉ có bốn vị trí phân độ cố định cách nhau 90o 0,06 đối với chiều dài L= 1000 b) đối với các bàn quay có số vị trí phân độ cố định bất kỳ 0,1 đối với chiều dài L= 1000 a) đối với bàn quay có định vị vị trí tự động cho việc phân độ và quay 0,15 đối với chiều dài L = 1000 |

| Trục kiểm và cảm biến dịch chuyển thẳng/ giá đỡ hoặc căn mẫu hoặc dụng cụ đo chiều cao hoặc máy đo tọa độ | 3.1, 3.2.2, 4.1, 4.2 và 5.4.3.2.1 Khi thực hiện phép kiểm này, không được tháo các mẫu kiểm khỏi đồ gá (hoặc giá đỡ). Đồ gá cùng với các mẫu kiểm được lắp trong nó có thể được đặt trên một tấm kiểm. Trước khi bắt đầu phép kiểm, phải đảm bảo bề mặt đồ gá tựa trên bàn máy là phẳng và các đường trục lỗ dùng để đỡ các mẫu kiểm và đường trục của lỗ tâm C cách đều nhau so với một mặt phẳng chuẩn thẳng đứng được định nghĩa bởi ba khối R1, R2 và R3. |

| Quy trình kiểm Trước khi lắp đặt đồ gá lên bàn máy, đảm bảo rằng trục quay của bàn máy được định vị chính xác trong mặt phẳng thẳng đứng qua đường tâm trục chính doa, sau đó khóa bàn trượt bàn máy trên các đường hướng của nó. Lắp đặt đồ gá trên bàn máy sao cho lỗ tâm của nó, C, trùng chính xác với trục quay của bàn máy, có thể sử dụng một chốt, M. Xoay đồ gá trên bàn máy, lắp đặt các khối chuẩn, R1 và R2, trong mặt phẳng thẳng đứng qua đường tâm trục chính doa. Kẹp chặt đồ gá trên bàn máy và lắp ghép các mẫu kiểm như thể hiện trên sơ đồ. Doa mẫu kiểm thứ nhất đến đường kính d. Xoay bàn máy 180° và doa mẫu kiểm thứ hai một cách tương tự. | ||||

9. Kiểm độ chính xác và khả năng lặp lại định vị bằng điều khiển số

Các phép kiểm này chỉ áp dụng cho các máy phay và doa ngang, được điều khiển số cho các trục định vị quay và tịnh tiến.

Trong khi thực hiện các phép kiểm này, cần viện dẫn TCVN 7011-2 (ISO 230-2), đặc biệt là đối với các điều kiện môi trường, làm nóng máy, các phương pháp đo, đánh giá và giải thích các kết quả.

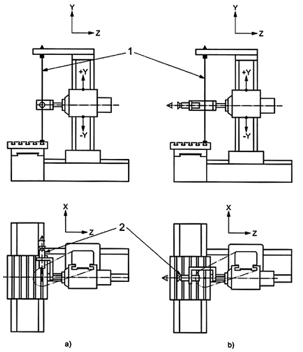

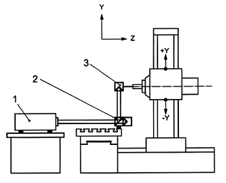

| Đối tượng | P1 | ||||||

| Kiểm độ chính xác và khả năng lặp lại định vị của chuyển động của bàn máy (trục X) bằng điều khiển số. | |||||||

| Sơ đồ

CHÚ DẪN 1 Đầu laze 2 Giao thoa kế 3 Gương phản xạ | |||||||

| Dung sai | Chiều dài đo | Sai lệch đo được | |||||

| ≤ 500 | ≤ 1000 | ≤ 2000 | |||||

| Độ chính xác định vị theo hai chiều a | A | 0,014 | 0,020 | 0,022 |

| ||

| Khả năng lặp lại định vị theo một chiều a | R↑ hoặc R↓ | 0,007 | 0,009 | 0,011 |

| ||

| Khả năng lặp lại định vị theo hai chiều | R | 0,011 | 0,014 | 0,017 |

| ||

| Giá trị đảo chiều trung bình của trục | | 0,005 | 0,006 | 0,008 |

| ||

| Sai lệch định vị hệ thống theo hai chiều a | E | 0,008 | 0,011 | 0,013 |

| ||

| Phạm vi của sai lệch định vị trung bình theo hai chiều trục a | M | 0,003 | 0,005 | 0,006 |

| ||

| a Có thể dùng làm cơ sở để nghiệm thu máy. | |||||||

| Dụng cụ đo Thiết bị đo laze hoặc thang đo chiều dài chuẩn và kính hiển vi | |||||||

| Xem và viện dẫn TCVN 7011-2 (ISO 230-2) | 2, 4.3.2 và 4.3.3 | ||||||

| Thang đo chiều dài chuẩn hoặc trục của chùm tia của thiết bị đo laze phải được thiết lập song song với trục dịch chuyển. Về nguyên tắc, tốc độ tiến nhanh được sử dụng cho định vị, nhưng tốc độ tiến tùy chọn có thể được sử dụng nếu có sự thỏa thuận giữa người sử dụng và nhà sản xuất/nhà cung cấp. Vị trí của điểm bắt đầu đo phải được nói rõ. | |||||||

| Đối tượng | P2 | ||||||

| Kiểm độ chính xác và khả năng lặp lại định vị của chuyển động của ụ trục chính (trục Y) bằng điều khiển số. | |||||||

| Sơ đồ

CHÚ DẪN 1 Đầu laze 2 Giao thoa kế 3 Gương phản xạ | |||||||

| Dung sai | Chiều dài đo | Sai lệch đo được | |||||

| ≤ 500 | ≤ 1000 | ≤ 2000 | |||||

| Độ chính xác định vị theo hai chiều a | A | 0,014 | 0,020 | 0,022 |

| ||

| Khả năng lặp lại định vị theo một chiều a | R↑ hoặc R↓ | 0,007 | 0,009 | 0,011 |

| ||

| Khả năng lặp lại định vị theo hai chiều | R | 0,011 | 0,014 | 0,017 |

| ||

| Giá trị đảo chiều trung bình của trục | | 0,005 | 0,006 | 0,008 |

| ||

| Sai lệch định vị hệ thống theo hai chiều a | E | 0,008 | 0,011 | 0,013 |

| ||

| Phạm vi của sai lệch định vị trung bình theo hai chiều trục a | M | 0,003 | 0,005 | 0,006 |

| ||

| a Có thể dùng làm cơ sở để nghiệm thu máy. | |||||||

| Dụng cụ đo Thiết bị đo laze hoặc thang đo chiều dài chuẩn và kính hiển vi | |||||||

| Xem và viện dẫn TCVN 7011-2 (ISO 230-2) | 2, 4.3.2 và 4.3.3 | ||||||

| Thang đo chiều dài chuẩn hoặc trục của chùm tia của thiết bị đo laze phải được thiết lập song song với trục dịch chuyển. Về nguyên tắc, tốc độ tiến nhanh được sử dụng cho định vị, nhưng tốc độ tiến tùy chọn có thể được sử dụng nếu có sự thỏa thuận giữa người sử dụng và nhà sản xuất/nhà cung cấp. Vị trí của điểm bắt đầu đo phải được nói rõ. | |||||||

| Đối tượng | P3 | ||||||

| Kiểm độ chính xác và khả năng lặp lại định vị của chuyển động của bàn trượt trụ máy (trục W) bằng điều khiển số. | |||||||

| Sơ đồ

CHÚ DẪN 1 Đầu laze 2 Giao thoa kế 3 Gương phản xạ | |||||||

| Dung sai | Chiều dài đo | Sai lệch đo được | |||||

| ≤ 500 | ≤ 1000 | ≤ 2000 | |||||

| Độ chính xác định vị theo hai chiều a | A | 0,014 | 0,020 | 0,022 |

| ||

| Khả năng lặp lại định vị theo một chiều a | R↑ hoặc R↓ | 0,007 | 0,009 | 0,011 |

| ||

| Khả năng lặp lại định vị theo hai chiều | R | 0,011 | 0,014 | 0,017 |

| ||

| Giá trị đảo chiều trung bình của trục |

| 0,005 | 0,006 | 0,008 |

| ||

| Sai lệch định vị hệ thống theo hai chiều a | E | 0,008 | 0,011 | 0,013 |

| ||

| Phạm vi của sai lệch định vị trung bình theo hai chiều trục a | M | 0,003 | 0,005 | 0,006 |

| ||

| a Có thể dùng làm cơ sở để nghiệm thu máy. | |||||||

| Dụng cụ đo Thiết bị đo laze hoặc thang đo chiều dài chuẩn và kính hiển vi | |||||||

| Xem và viện dẫn TCVN 7011-2 (ISO 230-2) | 2, 4.3.2 và 4.3.3 | ||||||

| Thang đo chiều dài chuẩn hoặc trục của chùm tia của thiết bị đo laze phải được thiết lập song song với trục dịch chuyển. Về nguyên tắc, tốc độ tiến nhanh được sử dụng cho định vị, nhưng tốc độ tiến tùy chọn có thể được sử dụng nếu có sự thỏa thuận giữa người sử dụng và nhà sản xuất/nhà cung cấp. Vị trí của điểm bắt đầu đo phải được nói rõ. | |||||||

| Đối tượng | P4 | |||||

| Kiểm độ chính xác và khả năng lặp lại định vị của chuyển động của trục chính doa trượt hoặc đầu trượt (trục Z) bằng điều khiển số. | ||||||

| Sơ đồ

CHÚ DẪN 1 Đầu laze 2 Giao thoa kế 3 Gương phản xạ | ||||||

| Dung sai | Chiều dài đo | Sai lệch đo được | ||||

| ≤ 500 | ≤ 1000 | |||||

| Độ chính xác định vị theo hai chiều a | A | 0,017 | 0,022 |

| ||

| Khả năng lặp lại định vị theo một chiều a | R↑ hoặc R↓ | 0,007 | 0,011 |

| ||

| Khả năng lặp lại định vị theo hai chiều | R | 0,014 | 0,017 |

| ||

| Giá trị đảo chiều trung bình của trục |

| 0,006 | 0,008 |

| ||

| Sai lệch định vị hệ thống theo hai chiều a | E | 0,010 | 0,012 |

| ||

| Phạm vi của sai lệch định vị trung bình theo hai chiều trục a | M | 0,004 | 0,005 |

| ||

| a Có thể dùng làm cơ sở để nghiệm thu máy. | ||||||

| Dụng cụ đo Thiết bị đo laze hoặc thang đo chiều dài chuẩn và kính hiển vi | ||||||

| Xem và viện dẫn TCVN 7011-2 (ISO 230-2) | 2, 4.3.2 và 4.3.3 | |||||

| Thang đo chiều dài chuẩn hoặc trục của chùm tia của thiết bị đo laze phải được thiết lập song song với trục dịch chuyển. Về nguyên tắc, tốc độ tiến nhanh được sử dụng cho định vị, nhưng tốc độ tiến tùy chọn có thể được sử dụng nếu có sự thỏa thuận giữa người sử dụng và nhà sản xuất/nhà cung cấp. Vị trí của điểm bắt đầu đo phải được nói rõ. | ||||||

| Đối tượng | P5 | |||||

| Kiểm độ chính xác và khả năng lặp lại định vị của chuyển động của rãnh trượt hướng kính (trục U) bằng điều khiển số. | ||||||

| Sơ đồ

CHÚ DẪN 1 Đầu laze 2 Giao thoa kế 3 Gương phản xạ | ||||||

| Dung sai | Chiều dài đo | Sai lệch đo được | ||||

| ≤ 500 | ≤ 1000 | |||||

| Độ chính xác định vị theo hai chiều a | A | 0,017 | 0,022 |

| ||

| Khả năng lặp lại định vị theo một chiều a | R↑ hoặc R↓ | 0,009 | 0,011 |

| ||

| Khả năng lặp lại định vị theo hai chiều | R | 0,014 | 0,017 |

| ||

| Giá trị đảo chiều trung bình của trục |

| 0,006 | 0,008 |

| ||

| Sai lệch định vị hệ thống theo hai chiều a | E | 0,010 | 0,012 |

| ||

| Phạm vi của sai lệch định vị trung bình theo hai chiều của trục a | M | 0,004 | 0,005 |

| ||

| a Có thể dùng làm cơ sở để nghiệm thu máy. | ||||||

| Dụng cụ đo Thiết bị đo laze hoặc thang đo chiều dài chuẩn và kính hiển vi | ||||||

| Xem và viện dẫn TCVN 7011-2 (ISO 230-2) | 2, 4.3.2 và 4.3.3 | |||||

| Thang đo chiều dài chuẩn hoặc trục của chùm tia của thiết bị đo laze phải được thiết lập song song với trục dịch chuyển. Về nguyên tắc, tốc độ tiến nhanh được sử dụng cho định vị, nhưng tốc độ tiến tùy chọn có thể được sử dụng nếu có sự thỏa thuận giữa người sử dụng và nhà sản xuất/nhà cung cấp. Vị trí của điểm bắt đầu đo phải được nói rõ. | ||||||

| Đối tượng | P6 | |||||

| Kiểm độ chính xác và khả năng lặp lại định vị của định vị góc của bàn máy quay bằng điều khiển số: a) Bàn máy quay với các vị trí phân độ cố định; b) Bàn máy quay có khả năng định vị góc bất kỳ. | ||||||

| Sơ đồ

CHÚ DẪN 1 Ống tự chuẩn trực 2 Gương phản xạ đa giác | ||||||

| Dung sai (khoảng định vị 30° hoặc 45°) | Đối với 360° | Sai lệch đo được | ||||

| a) | b) | |||||

| Độ chính xác định vị theo hai chiều a | A | 7 giây | 11 giây |

| ||

| Khả năng lặp lại định vị theo một chiều a | R↑ hoặc R↓ | 4 giây | 6 giây |

| ||

| Khả năng lặp lại định vị theo hai chiều | R | 6 giây | 8 giây |

| ||

| Giá trị đảo chiều trung bình của trục |

| 4 giây | 6 giây |

| ||

| Sai lệch định vị hệ thống theo hai chiều a | E | 4 giây | 6 giây |

| ||

| Phạm vi của sai lệch định vị trung bình theo hai chiều của trục a | M | 2 giây | 4 giây |

| ||

| a Có thể dùng làm cơ sở để nghiệm thu máy. | ||||||

| Dụng cụ đo Gương phản xạ đa giác và ống tự chuẩn trực hoặc thiết bị đo laze | ||||||

| Xem và viện dẫn TCVN 7011-2 (ISO 230-2) | 2, 4.3.2 và 4.3.3 | |||||

| Cố định ống tự chuẩn trực trên bộ phận cố định của máy hoặc bộ phận độc lập của máy và cố định gương phản xạ đa giác gần tâm của bàn máy thẳng hàng với ống tự chuẩn trực tại vị trí đo đầu tiên. Vị trí đích phải là các khoảng cách nhau 30° hoặc 45° hoặc được chọn theo TCVN 7011-2 (ISO 230-2). Tốc độ tiến định vị góc là theo tốc độ tiến nhanh, nhưng có thể sử dụng tốc độ tiến bất kỳ theo sự thỏa thuận giữa người sử dụng và nhà sản xuất/nhà cung cấp. | ||||||

10. Độ chính xác hình học của các trục quay của các trục chính gá dụng cụ cắt

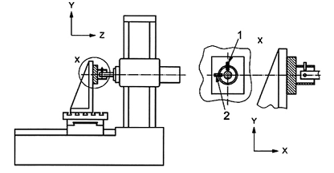

| Đối tượng | R1 | |||||

| Kiểm chuyển động có sai số hướng kính (ERC) của trục chính gá dụng cụ cắt (C). Phép kiểm này phải được thực hiện cho các trục chính doa và phay. CHÚ THÍCH: Trục chính doa được rút vào trong khi kiểm, nếu có thể. | ||||||

| Sơ đồ

CHÚ DẪN 1 Cảm biến dịch chuyển thẳng kiểu không tiếp xúc 2 Cảm biến dịch chuyển thẳng kiểu không tiếp xúc (thứ hai) | ||||||

| Dung sai | Sai lệch đo được | |||||

|

| Tại phần trăm tốc độ quay lớn nhất | |||||

|

| 10% | 50% | 100% | |||

| Giá trị chuyển động có sai số hướng kính tổng, ERC | 0,010 | 0,014 | 0,020 | |||

| Nếu tốc độ quay nhỏ nhất lớn hơn 10 % tốc độ quay lớn nhất, khi đó trục chính phải được vận hành tại tốc độ quay nhỏ nhất thay cho tại 10 % tốc độ quay lớn nhất. | ||||||

| Dụng cụ đo Trục kiểm hoặc khối cầu chính xác, các cảm biến dịch chuyển thẳng không tiếp xúc và - trong một số trường hợp - thiết bị đo góc | ||||||

| Xem và viện dẫn TCVN 7011-7 (ISO 230-7) Phép kiểm này là phép kiểm trục chính với chiều cảm biến quay (5.4, TCVN 7011-7:2013 (ISO 230-7:2006)). Sau khi lắp đặt dụng cụ đo, trục chính phải được làm nóng tại tốc độ bằng 50 % tốc độ trục chính lớn nhất trong khoảng thời gian 10 min, nếu không có thỏa thuận khác giữa nhà sản xuất/nhà cung cấp và người sử dụng. Chuyển động có sai số tổng được định nghĩa trong 3.2.4 của TCVN 7011-7:2013 (ISO 230-7:2006) và giá trị của chuyển động có sai số tổng được cho trong F.3.4, TCVN 7011-7:2013 (ISO 230-7:2006). Giá trị của chuyển động có sai số hướng kính tổng ERC (sử dụng các đầu đo 1 và 2) Phép đo chuyển động có sai số hướng kính được mô tả trong 5.4.2, TCVN 7011-7:2013 (ISO 230-7:2006). Chuyển động có sai số hướng kính phải được đo tại vị trí gần đầu mút của trục chính nhất có thể (cảm biến 1 và 2 trong sơ đồ của phép kiểm này). Đối với chuyển động có sai số hướng kính ERC, phải đưa ra một đồ thị cực của chuyển động có sai số tổng (3.3.1, TCVN 7011-7:2013 (ISO 230-7:2006)) với tâm đường tròn xác định theo phương pháp bình phương nhỏ nhất (3.4.3, TCVN 7011-7:2013 (ISO 230-7:2006)). Đối với các phép kiểm này phải công bố các thông số sau: - Các vị trí hướng kính và hướng trục tại đó thực hiện các phép đo; - Sự nhận dạng tất cả các vật giả, đích và đồ gá sử dụng; - Vị trí thiết lập đo; - Vị trí của bất kỳ giai đoạn định vị quay hoặc tịnh tiến liên quan đến thiết bị khi kiểm; - Góc định hướng của chiều cảm biến, ví dụ, các góc chiều trục, hướng kính hoặc trung gian, nếu thích hợp; - Sự thể hiện các kết quả đo, ví dụ giá trị chuyển động có sai số, đồ thị cực, đồ thị theo thời gian, đồ thị phổ tần suất; - Tốc độ quay của trục chính (bằng 0 đối với chuyển động có sai số tĩnh); - Khoảng thời gian tính bằng giây hoặc số vòng quay của trục chính; - Quy trình làm nóng máy hoặc đạt trạng thái thích hợp; - Đáp ứng tần số của thiết bị đo, tính bằng héc hoặc số chu kỳ trên mỗi vòng quay, bao gồm các đặc tính làm giảm của các mạch lọc điện tử và, trong trường hợp thiết bị đo kỹ thuật số, độ phân giải dịch chuyển và tốc độ lấy mẫu; - Vòng cấu trúc, bao gồm vị trí và hướng của các cảm biến so với hốc trục chính từ đó chuyển động có sai số được báo cáo, các đối tượng được quy định đối với các đường tâm trục chính và các trục tọa độ chuẩn được định vị và các bộ phận liên quan đến các đối tượng này; - Thời gian và ngày tháng năm đo; - Kiểu và tình trạng hiệu chuẩn của tất cả các thiết bị đo; - Các điều kiện vận hành khác có thể ảnh hưởng đến phép đo như nhiệt độ môi trường. | ||||||

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] ISO 841:2001 Industrial automation systems and integration - Numerical control of machines - Coordinate system and motion nomenclature (Hệ thống tự động công nghiệp và tích hợp - Máy điều khiển số - Hệ thống tọa độ và danh mục các chuyển động)

[2] TCVN 7687-1 (ISO 3070-1) Máy công cụ - Điều kiện kiểm độ chính xác của máy phay và doa có trục chính nằm ngang - Phần 1: Máy có trụ máy cố định và bàn máy di động.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 7687-3:2013 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 7687-3:2013 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 7687-3:2013 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 7687-3:2013 DOC (Bản Word)