- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Việt Nam TCVN 1721:1985 Động cơ đốt trong-Vòng găng-Phương pháp thử

| Số hiệu: | TCVN 1721:1985 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Uỷ ban Khoa học và Kỹ thuật Nhà nước | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/12/1985 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 1721:1985

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 1721:1985

TIÊU CHUẨN VIỆT NAM

TCVN 1721 – 85

ĐỘNG CƠ ĐỐT TRONG - VÒNG GẮNG - PHƯƠNG PHÁP THỬ

Internal combustion engines - Piston rings - Test methods

Tiêu chuẩn này thay thế cho TCVN 1721 – 85

1. Tiêu chuẩn này qui định phương pháp thử vòng găng của động cơ đốt trong có đường kính danh nghĩa không lớn hơn 300 mm để xác định những thông số sau đây:

Độ vênh;

Độ tiếp xúc mặt ngoài của vòng găng với ca líp kiểm;

Độ đàn hồi của vòng găng, áp lực riêng và mô men đàn hồi

Biến dạng dư;

Độ bền uốn;

Độ cứng.

2. Những phương pháp đề ra trong tiêu chuẩn này dùng để kiểm tra những vòng găng thành phẩm phù hợp với các yêu cầu tiêu chuẩn Nhà nước về vòng găng.

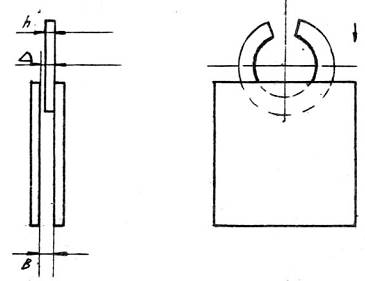

3. Độ vênh mặt mút của vòng găng được kiểm tra bằng hai tấm phẳng đặt thẳng đứng, cách nhau một đoạn bằng chiều cao lớn nhất của vòng găng cộng với độ vênh cho phép.

Chiều cao, chiều rộng của tấm phẳng phải lớn hơn đường kính vòng găng. Dưới tác dụng của khối lượng bản thân, vòng găng phải lọt qua giữa hai tấm phẳng ấy. (hình 1).

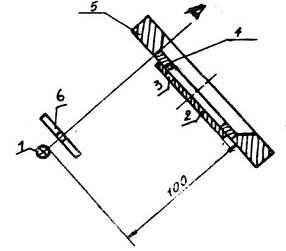

4. Độ tiếp xúc mặt ngoài của vòng găng với ca líp kiểm được xác định bằng phương pháp khe hở ánh sáng trong đồ gá chuyên dùng. Vòng găng có độ tiếp xúc tốt khi giữa vòng găng và ca líp kiểm có khe sáng nhỏ.

Đồ gá phải đảm bảo để nhìn thấy được mép tiếp xúc của vòng găng và ca líp kiểm dưới ánh sáng của bóng điện mờ có công suất 25 W, đặt cách vòng găng 100 mm. Dây tóc của bóng đèn, khe hở ánh sáng và mắt người quan sát phải tạo ra một mặt phẳng vuông góc với mặt mút của vòng găng (hình 2)

Khi kiểm tra, nếu cần phải đo chiều cao và chiều dài của cung ánh sáng thì tiến hành đo bằng kính hiển vi dụng cụ hoặc dụng cụ đo khác, nhưng trước khi đo phải điều chỉnh những dụng cụ đo này theo kính hiển vi dụng cụ.

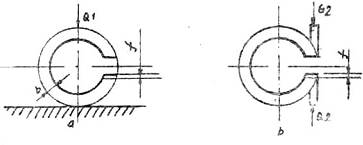

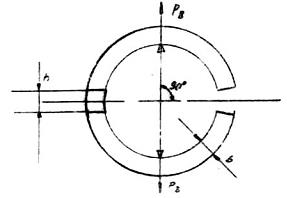

5. Độ đàn hồi của vòng găng được xác định theo hình 3.

Độ đàn hồi của vòng găng được đặc trưng bằng giá trị của lực Q1 hoặc Q2 phối hợp với khe hở miệng vòng theo các yêu cầu kỹ thuật qui định.

1 - Bóng điện; 2 – Màn tối; 3 – Khe sáng chuẩn

4 – Vòng găng kiểm tra; 5 – Calíp; 6 – Kính lọc.

Hình 2

Hình 3

Khi xác định độ đàn hồi của vòng găng theo sơ đồ hình 3a, lực Q1 đặt trực tiếp lên vòng găng. Khi xác định theo hình 3b vòng găng được bao quanh bằng một băng thép mỏng có chiều dày không lớn hơn 0,15 mm và ở hai đầu có gắn hai bản cứng để qua đó đặt lực Q2. Lực Q2 phải có phương vuông góc với đường kính đi qua giữa khe hở miệng vòng găng. Khi xác định độ đàn hồi của vòng găng không tính đến độ đàn hồi của băng thép.

Đối với vòng găng thiết kế lại, độ đàn hồi phải xác định theo hình 3b.

6. Áp lực riêng trung bình của vòng găng lên mặt xi lanh (P) được tính theo công thức:

Khi thử theo hình 3a:

P = ![]() (MPa)

(MPa)

Khi thử theo hình 3b:

P = ![]() (MPa)

(MPa)

Trong đó:

h1 – phần chiều cao của vòng găng tiếp xúc với xi lanh, tính bằng mm.

D – đường kính ngoài của vòng găng ở trạng thái làm việc hay đường kính danh nghĩa của xi lanh, tính bằng mm.

7. Mô men đàn hồi (E) được xác định theo công thức:

Khi thử theo hình 3a:

E = ![]() (MPa)

(MPa)

Khi thử theo hình 3b:

B = ![]() (MPa)

(MPa)

Trong đó:

h - chiều cao toàn phần của vòng găng, tính bằng mm;

b - chiều dày hướng tâm của vòng găng, tính bằng mm;

f - hiệu số khe hở của miệng vòng găng ở trạng thái tự do và khe hở của miệng vòng găng dưới tác dụng của lực Q1 hoặc lực Q2, tính bằng mm (khe hở của miệng vòng găng được đo ở hai điểm giữa mặt mút của miệng vòng găng).

y = ![]() Hệ số qui dẫn của mô men quán tính.

Hệ số qui dẫn của mô men quán tính.

Jo – Mô men quán tính của mặt cắt không đối xứng của vòng găng đối với trục trung hòa tính bằng mm4.

J = ![]() - Mô men quán tính của vòng găng có mặt cắt hình chữ nhật, tính bằng mm4.

- Mô men quán tính của vòng găng có mặt cắt hình chữ nhật, tính bằng mm4.

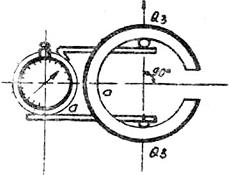

8. Biến dạng dư của vòng găng sinh ra dưới tác dụng của lực căng được xác định như hình 4 theo trình tự sau:

Hình 4

a/ Vòng găng trước khi thử phải được đặt vào một trục côn có đường kính lớn nhất bằng đường kính xi lanh động cơ;

b/ Sau đó lấy vòng găng ra đặt vào dụng cụ đo và ghi chỉ số thứ nhất (A1) của đồng hồ đo khi chưa đặt tải trọng vào vòng găng;

c/ Từ từ đặt tải trọng Q3 lên vòng găng như sơ đồ chỉ dẫn cho đến khi nhận được ở mặt cắt a-a ứng suất s = 250 MPa và ghi chỉ số thứ hai của đồng hồ đo (A2).

d/ Bỏ tải trọng Q2 ra khỏi vòng găng và ghi chỉ số thứ ba của đồng hồ đo.

Chú thích: Chỉ tiến hành ghi các chỉ số của đồng hồ đo khi kim đồng hồ đã đứng im.

Giá trị của tải trọng Q3 cần thiết để sinh ra ứng suất s = 250 MPa ở mặt cắt đối diện với khe hở miệng vòng găng được xác định theo công thức:

Q3 = ![]() (N)

(N)

Trong đó:

![]() - hệ số suy yếu của vòng găng;

- hệ số suy yếu của vòng găng;

Chú thích: Đối với những vòng găng có mặt cắt hình chữ nhật j = 1; vòng găng có mép vát, sấn mép, cắt rãnh j<1. Giá trị của hệ số j được xác định bằng tính toán:

Wo = ![]() - Mô men của mặt cắt không đối xứng của vòng găng (vòng găng có mép vát, sấn mép, cắt rãnh), tính bằng mm3.

- Mô men của mặt cắt không đối xứng của vòng găng (vòng găng có mép vát, sấn mép, cắt rãnh), tính bằng mm3.

t1 – Khoảng cách lớn nhất đến trục trung hòa của mặt vòng găng, tính bằng mm;

W = ![]() - Mô men cản của vòng găng có mặt cắt hình chữ nhật tính bằng mm3.

- Mô men cản của vòng găng có mặt cắt hình chữ nhật tính bằng mm3.

Hiệu số A2 – A1 xác định độ biến dạng toàn phần của vòng găng.

Hiệu số A3 – A1 xác định độ biến dạng dư của vòng găng.

Trị số biến dạng dư (C) của vòng găng tính bằng phần trăm được xác định theo công thức:

C = ![]()

Giá trị biến dạng dư cho phép được qui định trong những tiêu chuẩn về vòng găng.

9. Độ bền uốn của vòng găng được xác định theo hình 5.

Hình 5

Giá trị giới hạn bền uốn (sb) được xác định theo công thức:

sb = ![]() (MPa)

(MPa)

Trong đó:

PB – Lực phá hủy vòng găng, tính bằng N;

Nếu trị số j được xác định bằng thực nghiệm thì tiến hành theo phương pháp sau:

a) Lấy không ít hơn 10 vòng găng từ một loạt đúc đã được gia công hoàn chỉnh;

b) Những mẫu kiểm tra được mang ra thử theo hình 5 về tương ứng với mẫu sẽ có một giá trị PB;

c) Do trị số B và h của vòng găng tại chỗ bị phá hủy với độ chính xác đến 0,01 mm;

d) Giới hạn bền uốn của vật liệu xác định bằng thử nghiệm không ít hơn 5 mẫu kiểm tra có kích thước b và h tương ứng với kích của vòng găng đã gia công hoàn chỉnh trong cùng một loạt đúc. Dao động của sb không được lớn hơn 5% so với trị số danh nghĩa;

d) Theo các trị số trung bình của sb, PB, h, b, sẽ tính được trị số.

Chú thích: đối với vòng găng được chế tạo bằng gang cầu hay vật liệu ép thì không được phép thử độ bền uốn theo phương pháp trên. Việc thử độ bền uốn của những vòng găng này tiến hành theo sự thỏa thuận giữa cơ sở sản xuất và khách hàng.

10. Thử độ bền nhiệt của vòng găng được tiến hành theo trình tự sau đây:

a/ Cho vòng găng vào một ống kim loại có kích thước bằng kích thước danh nghĩa của xi lanh, sao cho vòng găng như ở trạng thái làm việc;

b/ Đưa vào lò nung đến nhiệt độ 250 – 3200C giữ ở nhiệt độ này trong thời gian một giờ;

c/ Làm nguội ở điều kiện không khí bên ngoài cho tới khi nhiệt độ vòng găng bằng nhiệt độ ban đầu (trước khi nung);

d/ Thử lại biến dạng dư.

Trị số độ bền nhiệt được xác định bằng công thức sau:

q = ![]()

Ở đây:

Pt – Lực ban đầu ở nhiệt độ bình thường

P’t – Lực ở trạng thái sau khi nung.

Trị số độ bền nhiệt q không được vượt quá 5%.

11. Thử độ cứng của vòng găng phải theo TCVN 257.

Độ cứng của vòng găng được xác định ít nhất ở hai vùng của mặt phẳng vòng găng, vùng gần miệng (nhưng phải cách miệng ít nhất 1mm) và vùng đối diện với miệng vòng găng.

Trên mỗi vùng qui định phải đo ít nhất ba lần.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 1721:1985 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 1721:1985 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 1721:1985 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 1721:1985 DOC (Bản Word)