- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 11687:2016 ISO 10983:2014 Gỗ-Mối ghép ngón-Yêu cầu tối thiểu trong sản xuất và phương pháp thử

| Số hiệu: | TCVN 11687:2016 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp , Nông nghiệp-Lâm nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

30/12/2016 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 11687:2016

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 11687:2016

TIÊU CHUẨN QUỐC GIA

TCVN 11687:2016

ISO 10983:2014

GỖ - MỐI GHÉP NGÓN - YÊU CẦU TỐI THIỂU TRONG SẢN XUẤT VÀ PHƯƠNG PHÁP THỬ

Timber - Finger joints - Minimum production requirements and testing methods

Lời nói đầu

TCVN 11687:2016 hoàn toàn tương đương với ISO 10983:2014.

TCVN 11687:2016 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC89 Ván gỗ nhân tạo biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

Tiêu chuẩn này đưa ra các yêu cầu tối thiểu về thử nghiệm và sản xuất mối ghép ngón dùng trong kết cấu. Tiêu chuẩn này bao gồm các yêu cầu về hồ sơ sản xuất và quy trình thử nghiệm trong sổ tay chất lượng để đảm bảo duy trì chất lượng đồng nhất. Ban kỹ thuật không đưa ra khuyến cáo sử dụng mối ghép ngón trong cấu kiện gỗ kết cấu, khi quá trình sản xuất không được mô tả trong sổ tay chất lượng của cơ sở sản xuất với các lý do sau:

a) Các tính chất kết cấu chỉ có thể được chỉ định cho mối ghép ngón được xác định một cách rõ ràng. Trong sổ tay chất lượng của cơ sở sản xuất, việc xác định này phải yêu cầu mô tả rõ ràng, đối với nguyên liệu thô đầu vào (gỗ và chất kết dính), quy trình sản xuất và quy trình đảm bảo chất lượng.

b) Phải nêu rõ quy trình sản xuất trong sổ tay chất lượng và phải công bố đến những người chịu trách nhiệm trong việc chế tạo mối ghép ngón trong một khoảng thời gian dài để đảm bảo chất lượng sản xuất.

Các nguyên tắc khác được áp dụng để biên soạn tiêu chuẩn này như sau:

- Tiêu chuẩn này chỉ áp dụng cho quá trình sản xuất mối ghép ngón và chỉ dùng để tham khảo trong việc duy trì độ bền mối ghép ngón. Mối ghép ngón được thực hiện trong cả gỗ ghép thanh bằng keo (glulam) nhiều lớp và gỗ ghép ngón được sử dụng trực tiếp trong các ứng dụng kết cấu. Tiêu chuẩn này không tiến hành thử nghiệm sự phù hợp liên quan đến các tính chất của gỗ ghép thanh bằng keo (glulam) hoặc gỗ ghép ngón.

- Kiểm tra đánh giá phẩm cấp được thực hiện để xác định độ bền đặc trưng và độ bền dự kiến khi kiểm tra sự phù hợp (kiểm soát chất lượng hàng ngày). Tiêu chuẩn này không quy định các sơ đồ thử nghiệm cụ thể nào, mà cho phép sử dụng nhiều thiết bị thử nghiệm. Tuy nhiên, tiêu chuẩn này yêu cầu sử dụng cùng một thiết bị và sơ đồ khi đánh giá phẩm cấp để thử nghiệm sự phù hợp. Cả thử nghiệm khi uốn và thử nghiệm khi kéo cũng được đưa ra.

GỖ - MỐI GHÉP NGÓN - YÊU CẦU TỐI THIỂU TRONG SẢN XUẤT VÀ PHƯƠNG PHÁP THỬ

Timber - Finger joints - Minimum production requirements and testing methods

1 Phạm vi áp dụng

Tiêu chuẩn này quy định yêu cầu tối thiểu trong quá trình sản xuất và thử nghiệm các mối ghép ngón đã được dán dính trong các sản phẩm gỗ kết cấu như gỗ ghép thanh bằng keo, gỗ do nhiều lớp ván mỏng ghép vuông góc với nhau và gỗ ghép ngón.

Mặc dù hầu hết mối ghép ngón được làm từ các loài cây lá kim (gỗ mềm), nhưng tiêu chuẩn này cũng áp dụng cho các loài cây lá rộng (gỗ cứng) miễn là có khả năng bám dính thỏa mãn yêu cầu các phép thử quy định trong tiêu chuẩn này.

Tiêu chuẩn này không bao gồm mối ghép do dập ép (hóa rắn) và, trong trường hợp là các sản phẩm gỗ do nhiều lớp ván mỏng ghép lại, thì tiêu chuẩn này chỉ áp dụng cho các lớp riêng biệt. Tiêu chuẩn này không áp dụng cho gỗ ghép thanh bằng keo có mối ghép ngón lớn.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 11684-1 (ISO 20152-1), Kết cấu gỗ - Tính năng dán dính của chất kết dính - Phần 1: Yêu cầu cơ bản.

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau:

3.1

Mối ghép ngón (finger joint)

Mối ghép đầu tạo thành bằng cách gia công hai đầu ghép có dạng ngón đối xứng giống nhau, được vuốt thon và dán dính lại bằng keo dán.

3.2

Mẻ sản xuất (production batch)

Một nhóm các mối ghép ngón, có cùng một hình dạng, được sản xuất từ cùng một loài gỗ, có mặt cắt ngang danh nghĩa như nhau, được dán dính bằng cùng một chất kết dính, và được sản xuất liên tục trên một dây chuyền sản xuất.

3.3

Thử nghiệm đánh giá phẩm cấp (qualification testing)

Thử nghiệm uốn hoặc kéo được tiến hành để xác định giá trị độ bền trung bình và độ bền giới hạn có dung sai thấp hơn 5 % với độ tin cậy 75 % khi quá trình ghép ngón được sản xuất loạt đầu.

3.4

Thử nghiệm sự phù hợp (compliance testing)

Thử nghiệm uốn hoặc kéo để xác nhận quá trình sản xuất hiện tại đáp ứng với độ bền đặc trưng và độ bền yêu cầu xác định được trong suốt quá trình thử nghiệm đánh giá phẩm cấp.

4 Ký hiệu

Trong tiêu chuẩn này áp dụng các ký hiệu sau:

a khoảng cách giữa gối đỡ và tải trọng tác động gần nhất trong phép thử uốn (mm);

b kích thước nhỏ hơn của mặt cắt ngang (mm);

h kích thước lớn hơn của mặt cắt ngang (mm);

fm độ bền uốn của một mối ghép ngón đơn;

ft độ bền kéo của một mối ghép ngón đơn;

l khoảng cách giữa các gối đỡ trong phép thử uốn;

P lực lớn nhất tác động lên mẫu thử mối ghép ngón trong phép thử uốn;

T lực lớn nhất tác động lên mẫu thử mối ghép ngón trong phép thử kéo.

5 Yêu cầu về sản xuất

5.1 Quy định chung

Việc gia công và dán mối ghép ngón phải đảm bảo mối ghép có liên kết bền vững và độ bền theo yêu cầu. Quá trình gia công nói trên phải đáp ứng được các yêu cầu về độ sạch, nhiệt độ không khí và độ ẩm tương đối để đảm bảo môi trường sản xuất tốt. Quy trình vận hành phương tiện sản xuất, quy trình đánh giá chất lượng ban đầu và hiện tại phải được ghi lại trong sổ tay chất lượng. Tất cả máy móc và thiết bị cần thiết trong quá trình sản xuất phải có sẵn và trong điều kiện hoạt động tốt. Gỗ phải được phân hạng thích hợp. Chất kết dính phải phù hợp với loài gỗ và được xử lý theo khuyến nghị của nhà sản xuất. Việc gia công, dán và xử lý gỗ ghép ngón phải tuân theo sổ tay chất lượng sản xuất của cơ sở.

5.2 Gỗ

5.2.1 Loài

Tất cả các loài gỗ nằm trong danh mục loài gỗ có khả năng dính kết tốt. Các loài gỗ khác nhau có tính chất về độ bền và khả năng bám dính tương tự được phép nhóm lại với nhau khi tiến hành kiểm tra đánh giá phẩm cấp và sự phù hợp.

5.2.2 Phân hạng gỗ

Các thanh gỗ riêng rẽ để ghép ngón sẽ được phân hạng theo các yêu cầu đối với sản phẩm như mô tả trong sổ tay chất lượng của cơ sở sản xuất. Các giới hạn cụ thể phải xác định rõ đối với mắt gỗ, độ lệch thớ gỗ, lẹm cạnh, và các đặc tính khác được xác định để chỉ rõ đặc tính sản phẩm. Kích thước và sự phân bố tối đa của mắt gỗ cùng với các đặc trưng giảm độ bền khác tại các đầu nối để mối ghép ngón được giới hạn theo quy định trong sổ tay chất lượng để làm giảm thiểu mức độ ảnh hưởng đến độ bền của mối nối.

Trong suốt quá trình ghép và đóng rắn, độ ẩm và nhiệt độ của gỗ tại mối ghép phải nằm trong khoảng được quy định bởi nhà sản xuất chất kết dính.

Độ ẩm được đo bằng máy đo độ ẩm được hiệu chuẩn định kỳ.

5.2.4 Gỗ đã xử lý hóa chất

Gỗ đã xử lý hóa chất sử dụng nhằm nâng cao độ bền hoặc khả năng chậm cháy phải được coi như một loài riêng biệt nhằm mục đích kiểm soát chất lượng và sản xuất mối ngép ngón.

5.3 Chất kết dính

5.3.1 Quy định chung

Chất kết dính phải có đủ độ bền và thời gian sống công nghệ để tính chất của keo dán không thay đổi trong suốt thời gian sử dụng dự kiến của kết cấu. Tính tương thích của chất kết dính, nền gỗ, và các quy trình sản xuất phải được chứng minh qua thử nghiệm đánh giá phẩm cấp trước khi tiến hành sản xuất. Chất kết dính được sử dụng phải đáp ứng các yêu cầu của TCVN 11685-1 (ISO 20152-1).

5.3.2 Yêu cầu kỹ thuật của nhà sản xuất chất kết dính

Yêu cầu kỹ thuật của nhà sản xuất chất kết dính phải tuân theo những điều sau:

a) trộn chất kết dính;

b) sử dụng chất độn;

c) gia nhiệt sơ bộ đối với gỗ (bằng phương pháp cao tần, hồng ngoại hoặc các phương pháp khác);

d) tráng keo;

e) thời gian tráng keo trước khi ép và thời gian ép;

f) sự đóng rắn chất kết dính;

g) nhiệt độ của gỗ và không khí trước và trong suốt quá trình đóng rắn;

h) độ ẩm gỗ tại mối ghép;

i) các thông số khác được coi là cần thiết bởi nhà sản xuất chất kết dính nhằm duy trì chất lượng dán dính đồng nhất.

5.4 Cách tiến hành

5.4.1 Tráng keo

Phương pháp tráng keo được sử dụng phải đảm bảo tất cả bề mặt ngón trong mối ghép được bao phủ chất kết dính.

5.4.2 Ghép

Các mối ghép phải dán dính càng sớm càng tốt, trong thời gian 24 h, sau khi tráng keo. Trong khoảng thời gian từ khi tráng đến khi ghép, phải giữ bề mặt của các ngón sạch. Các đầu ghép phải được bảo quản trong điều kiện để không bị biến dạng.

5.4.3 Áp lực ép cuối

Áp lực ép cuối phải đủ để làm bề mặt mối ghép đã định trước tiếp xúc với nhau và đùn chất kết dính dư, mà vẫn đảm bảo các đầu ngón cách nhau một khoảng thích hợp và thẳng hàng. Áp lực ép cuối được duy trì cho đến khi mối ghép đã đóng rắn xong để đảm bảo gỗ được ghép không bị hư hỏng mối ghép khi di chuyển. Quá trình gia công tiếp theo được thực hiện khi quá trình đóng rắn hoàn thành; việc gia công tiếp được thực hiện ngay khi biết chắc mối ghép đủ độ bền cần thiết.

5.5 Kiểm soát chất lượng

5.5.1 Quy định chung

Nhà sản xuất phải thiết lập và lập thành văn bản đưa ra các yêu cầu đối với gỗ xẻ, chất kết dính và quy trình với quá trình kiểm soát chất lượng tương ứng.

Mỗi một bước trong quá trình sản xuất, bao gồm việc phân hạng gỗ xẻ, gia công và điều chỉnh mối ghép ngón, tráng keo, ghép và xử lý mối ghép, đóng rắn chất kết dính, và hoàn thiện sản phẩm phải được đánh giá trong từng mẻ sản xuất. Độ bền mối ghép ngón phải được xác định thông qua thử nghiệm đánh giá phẩm cấp ban đầu và được kiểm tra xác nhận đối với từng mẻ sản xuất thông qua thử nghiệm sự phù hợp sau đó.

5.5.2 Cơ sở vật chất, thiết bị và nhân sự

Tất cả cơ sở vật chất, thiết bị và nhân sự phải sẵn có để thực hiện các kiểm tra và thử nghiệm cần thiết. Nhà sản xuất phải kiểm soát, hiệu chuẩn và duy trì việc kiểm tra, đo và thử nghiệm thiết bị để chứng minh mối ghép ngón phù hợp với các yêu cầu trong Tiêu chuẩn này. Thiết bị được sử dụng một cách thích hợp sao cho dung sai đo có thể được xác định, phù hợp với năng lực đo yêu cầu.

5.5.3 Trách nhiệm và thẩm quyền

Phải xác định rõ trách nhiệm, thẩm quyền và mối quan hệ của tất cả các nhân viên thực hiện việc quản lý, thi hành và xác minh công việc có ảnh hưởng đến chất lượng. Phải chỉ định rõ người chịu trách nhiệm tiến hành hoạt động ban đầu để tránh sự không phù hợp của mối ghép ngón, nhận diện và ghi lại các lỗi về chất lượng mối ghép ngón.

5.5.4 Kiểm soát sản xuất tại nhà máy

Tại các cơ sở sản xuất, nhà sản xuất phải chỉ định một người hoặc một nhóm người có thẩm quyền phù hợp, có kiến thức và kinh nghiệm sản xuất mối ghép ngón để chịu trách nhiệm chỉ đạo, giám sát sản xuất tại nhà máy và quy trình kiểm soát chất lượng phải đảm bảo được thực hiện và duy trì theo các yêu cầu nêu trong tiêu chuẩn này.

5.5.5 Xem xét

Trong một khoảng thời gian thích hợp, các nhà quản lý sản xuất cần xem xét lại sự phù hợp, tính hiệu quả của hệ thống kiểm soát chất lượng được sử dụng theo tiêu chuẩn này.

Ghi lại thường xuyên từng vấn đề cần xem xét.

5.5.6 Sổ tay chất lượng

Nhà sản xuất phải lập thành văn bản tất cả các quy trình có liên quan đến sản xuất và kiểm soát chất lượng mối ghép ngón trong sổ tay chất lượng. Ít nhất, sổ tay chất lượng phải đưa ra được

a) cơ cấu tổ chức, bao gồm trách nhiệm và quyền hạn của bộ phận quản lý liên quan đến sự phù hợp khi thực hiện ghép ngón;

b) tất cả các quy trình để xác định và kiểm tra xác nhận chất lượng gỗ và chất kết dính;

c) từng bước trong quá trình sản xuất, và

d) việc kiểm tra và thử nghiệm phải được thực hiện trước, trong, và sau quá trình sản xuất, và tần suất thực hiện.

Sổ tay chất lượng phải có sẵn cho nhân viên sản xuất và nhân viên kiểm soát chất lượng để đảm bảo việc áp dụng thống nhất quy trình sản xuất và kiểm soát chất lượng.

6 Các yêu cầu đối với thử nghiệm

6.1 Quy định chung

Độ bền mối ghép ngón phải được xác định thông qua thử nghiệm đánh giá phẩm cấp và được kiểm tra xác nhận đối với từng mẻ sản xuất thông qua thử nghiệm sự phù hợp hiện tại. Mẫu cho phép để thử nghiệm uốn hoặc kéo được chọn bởi nhà sản xuất hoặc theo yêu cầu của tổ chức công nhận, tuy nhiên, phải sử dụng cùng một sơ đồ như nhau để thử nghiệm đánh giá phẩm cấp và thử nghiệm sự phù hợp.

6.2 Vật liệu

Những mối ghép ngón có sự khác nhau trong quá trình sản xuất, cách xử lý, loài gỗ (hoặc nhóm loài gỗ), hình dạng mối ghép, hoặc chất kết dính phải được đánh giá riêng rẽ. Mối ghép mẫu thử phải được lựa chọn và đại diện cho sản xuất hiện tại. Khối lượng riêng gỗ phải đại diện cho loài và hạng gỗ có liên quan. Tại thời điểm tạo mẫu mối ghép mẫu thử, gỗ phải đạt độ ẩm sao cho có thể thực hiện được việc ghép trong điều kiện sản xuất hiện tại. Sự hoàn thiện bề mặt mẫu thử tại thời điểm thử nghiệm phải đặc trưng cho gỗ làm mối ghép thường do bởi nhà sản xuất quy định.

Mẫu dùng để thử nghiệm đánh giá phẩm cấp phải được thử trong điều kiện đóng rắn hoàn toàn. Mẫu dùng để thử nghiệm sự phù hợp được phép tiến hành thử trong điều kiện đóng rắn hoàn toàn hoặc trong điều kiện đóng rắn một phần, chỉ khi đã xác lập được rõ ràng quan hệ giữa độ bền đóng rắn hoàn toàn và độ bền đóng rắn một phần. Khi mẫu thử đóng rắn một phần được thử nghiệm sự phù hợp, thời gian giữa quá trình dán dính mối ghép và thử nghiệm phải rõ ràng để đảm bảo đạt được mức độ đóng rắn giống nhau cho từng mẫu thử. Quan hệ giữa độ bền cuối của mối ghép khi đóng rắn một phần và độ bền cuối của mối ghép khi đóng rắn toàn bộ phải được đánh giá lại định kỳ một tháng một lần hoặc sớm hơn.

CHÚ THÍCH: Chu kỳ đánh giá lại đối với mối quan hệ giữa độ bền cuối của mối ghép khi đóng rắn một phần và độ bền cuối của mối ghép khi đóng rắn toàn bộ phải thiết lập xem xét đến tất cả các thông số có thể gây ảnh hưởng đến mối quan hệ. Chu kỳ này bao gồm sự thay đổi các điều kiện xung quanh cơ sở sản xuất như nhiệt độ và độ ẩm tương đối, điều kiện của gỗ như nhiệt độ và độ ẩm, và độ nhạy của chất kết dính đối với điều kiện sản xuất. Độ nhạy của mối liên quan giữa độ bền cuối của mối ghép khi đóng rắn một phần và độ bền cuối của mối ghép khi đóng rắn toàn bộ đối với điều kiện này phải bao gồm việc đánh giá để xác định được khoảng thời gian đánh giá lại thích hợp.

6.3 Quy trình thử nghiệm

Thử nghiệm phải được tiến hành theo Phụ lục A đối với thử nghiệm uốn hoặc Phụ lục B đối với thử nghiệm kéo. Mỗi mẫu thử phải có một mối ghép ngón tại trung điểm chiều dài. Nếu có thể, toàn bộ mặt cắt ngang chứa mối ghép phải được thử nghiệm. Tuy nhiên, có thể sử dụng mẫu thử không chứa toàn bộ mặt cắt ngang của gỗ chứa mối ghép miễn là phải thử nghiệm hai mẫu thử, mỗi mẫu tiến hành thử được ghép từ ít nhất một phần ba mặt cắt ngang. Trong thử nghiệm uốn, các mẫu thử này phải bao gồm các cạnh của mặt cắt ngang ban đầu và các cạnh này phải nằm ở phía chịu kéo của mẫu thử khi chịu uốn. Chỉ xem xét đối với kết quả thử nghiệm thấp hơn.

6.4 Các yêu cầu về hồ sơ

Đối với các ghép ngón được thử nghiệm, các thông tin sau phải được ghi lại và được ký xác nhận bởi người chịu trách nhiệm trong việc thử nghiệm:

a) ngày sản xuất;

b) ngày thử nghiệm;

c) loài gỗ;

d) hạng gỗ;

e) xử lý hóa chất;

f) loại keo và chất đóng rắn;

g) chiều rộng và chiều dày tấm gỗ;

h) tải trọng thử tại thời điểm phá hủy;

i) ứng suất uốn hoặc kéo;

j) mô tả kiểu phá hủy (tỷ lệ phần trăm gỗ bị phá hủy).

Tất cả các tài liệu phải được ghi lại để có thể truy nguyên nguyên liệu đầu vào và điều kiện sản xuất mối ghép ngón.

6.5 Thử nghiệm đánh giá phẩm cấp

6.5.1 Quy định chung

Trong suốt quá trình chạy thử một dây chuyền ghép ngón mới, hoặc trong trường hợp có sự thay đổi đáng kể trong dây chuyền hiện tại (bao gồm cả sự thay đổi về kiểu dạng ngón), phải thử nghiệm uốn hoặc kéo trên các mẫu thử. Mặt cắt ngang của mẫu thử là mặt cắt ngang của mối ghép ngón có giá trị lớn nhất mà nhà sản xuất định chế tạo.

6.5.2 Cỡ mẫu thử

Phải lấy và thử nghiệm ít nhất 30 mẫu thử có mối ghép. Nếu xảy ra sự phá hủy mẫu cách xa mối ghép, với một độ bền thấp hơn giá trị đặc trưng dự kiến trong thử nghiệm, kết quả thử nghiệm của mẫu thử có thể bị loại bỏ khi đánh giá. Chỉ cho phép loại bỏ tối đa hai mẫu như vậy. Sau khi loại bỏ, nếu còn lại ít hơn 30 kết quả thử hợp lệ thì phải tiến hành thử nghiệm thêm trên các mẫu bổ sung để có ít nhất 30 kết quả hợp lệ.

6.5.3 Độ bền đặc trưng

Độ bền uốn hoặc kéo đặc trưng, nếu thích hợp, được lấy bằng độ bền giới hạn có dung sai thấp hơn 5 % với độ tin cậy 75 %, phải được xác định bằng phương pháp thống kê thích hợp. Nếu cần thiết, phải xác định giá trị trung bình độ bền uốn hoặc kéo.

6.6 Thử nghiệm sự phù hợp

6.6.1 Quy định chung

Thử nghiệm uốn hoặc kéo hàng ngày được tiến hành để giúp đảm bảo độ bền mối ghép ngón theo yêu cầu luôn luôn được duy trì và đảm bảo mức độ tin cậy trong mẻ sản xuất thỏa mãn yêu cầu. Việc chấp nhận một mẻ sản xuất còn tùy thuộc vào khả năng chứng minh được kết quả phù hợp với các yêu cầu về độ bền.

CHÚ THÍCH: Ngoài các yêu cầu cơ bản trong Điều này, thử nghiệm bổ sung có thể được quy định đối với một số quy trình sản xuất để đáp ứng được yêu cầu các tiêu chuẩn sản phẩm đưa ra. Ví dụ, sự gia tải trực tiếp hoặc các dạng gia tải kiểm chứng khác lên gỗ ghép ngón được sử dụng như một cấu kiện đơn trong kéo hoặc uốn. Thử nghiệm được khuyến nghị đối với sự gia tải kiểm chứng khi uốn hoặc kéo được đưa ra trong Phụ lục C hoặc Phụ lục D.

6.6.2 Lấy mẫu

Mẫu đại diện của các ghép ngón được lấy ngẫu nhiên trong từng ca làm việc và trong từng dây chuyền sản xuất. Các mẫu được lấy để thử nghiệm trong từng ca sản xuất và trong từng dây chuyền sản xuất, càng được phân bố đều về thời gian và kích cỡ gỗ trong toàn ca càng tốt. Các yêu cầu tối thiểu khi lấy mẫu phải được xác lập theo các tiêu chuẩn sản phẩm có liên quan và có trong sổ tay chất lượng cơ sở.

6.6.3 Yêu cầu sự phù hợp

Các yêu cầu tối thiểu đối với sự phù hợp phải được xác lập theo các tiêu chuẩn sản phẩm có liên quan và có trong sổ tay chất lượng cơ sở. Cho phép sử dụng kỹ thuật kiểm soát xử lý thống kê để xác định sự phù hợp đối với các yêu cầu độ bền.

6.6.4 Hành động trong trường hợp không phù hợp

6.6.4.1 Quy định chung

Nếu có một lý do nghi ngờ chất lượng trong bất kỳ khâu sản xuất nào hoặc đối với nguyên liệu đầu vào sử dụng, phải tăng cường quá trình kiểm soát chất lượng nội bộ.

6.6.4.2 Khắc phục các lỗi

Nếu chất lượng của mẻ sản xuất không đạt yêu cầu, so với các yêu cầu về sự phù hợp, nhà sản xuất phải ngay lập tức thực hiện các bước tiếp theo để khắc phục lỗi này. Sau khi khắc phục lỗi trong sản xuất, cần thử nghiệm bổ sung để chứng minh sự phù hợp như đã thiết lập trong tiêu chuẩn sản phẩm liên quan.

6.6.4.3 Sắp xếp sự không phù hợp trong sản xuất

Các mẻ sản xuất liên quan đến các lỗi ghép ngón phải loại bỏ, sản phẩm để riêng một góc, và phải đánh dấu thích hợp. Phải lưu trữ dữ liệu thử nghiệm có liên quan, nhưng được phép bỏ qua trong lần đánh giá sự phù hợp tiếp theo.

Khi kiểm tra tất cả mối ghép trong mẻ sản xuất bị hỏng, để bỏ những mối ghép do lỗi sản xuất có thể nhìn thấy. Phải lấy 30 mẫu thử mối ghép ngẫu nhiên để thử nghiệm xác định giá trị đặc trưng cho mẻ. Phần còn lại trong mẻ cho phép dùng khi độ bền đặc trưng mối ghép lớn hơn các yêu cầu sản phẩm.

Phụ lục A

(quy định)

Thử nghiệm uốn mối ghép ngón

A.1 Tổng quan

Phụ lục này quy định trình tự thử nghiệm uốn mối ghép ngón.

A.2 Nguyên tắc

Mối ghép ngón được thử nghiệm uốn theo sơ đồ gia tải ba điểm hoặc bốn điểm uốn trên mặt phẳng hoặc trên cạnh bằng máy thử, và tính ứng suất uốn tại thời điểm phá hủy (mô đun phá hủy). Mẫu thử phải chứa ít nhất một mối ghép ngón trong vùng có mô men uốn lớn nhất. Cần đưa ra một vài sơ đồ thử để nhà sản xuất lựa chọn sao cho phù hợp với thiết bị thử của họ. Khi đã có một giá trị ứng suất trung bình và ứng suất ứng với phân vị chuẩn thứ 5 thấp hơn từ thử nghiệm đánh giá phẩm cấp, tất cả thử nghiệm sự phù hợp phải được tiến hành trên cùng loại thiết bị đã sử dụng.

A.3 Thiết bị, dụng cụ

Phép thử được tiến hành trên máy có tính năng phù hợp và có thể đo được tải trọng chính xác đến 2 %. Thiết bị thử có khả năng truyền tải với tốc độ được kiểm soát để quá trình phá hủy mẫu thử không xảy ra sớm hơn 30 s và phải đảm bảo cho mẫu thử có một tỷ lệ nhịp trên chiều cao không nhỏ hơn 10 lần. Thiết bị phải bao gồm các tấm gối có chiều rộng ít nhất bằng với chiều rộng của mẫu thử tại điểm đặt trên gối đỡ và điểm tác động tải trọng. Tấm gối phải đủ dài để ngăn mẫu thử bị nghiền vụn.

A.4 Sơ đồ thử nghiệm

A.4.1 Quy định chung

Chưa quy định chiều dài mẫu thử và sơ đồ thử nghiệm đối với phép thử được tiến hành trong nhà máy, nhưng tỷ lệ chiều dài trên chiều cao không được ít hơn mười lần, xem Hình A.1. Phải sử dụng chiều dài mẫu thử, sơ đồ thử nghiệm và hướng (theo mặt cạnh hoặc theo mặt phẳng) như nhau đối với thử nghiệm đánh giá phẩm cấp và thử nghiệm sự phù hợp.

A.4.2 Uốn theo mặt phẳng

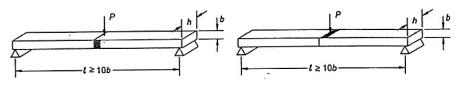

A.4.2.1 Gia tải trên ba điểm

Đối với mẫu được thử theo sơ đồ gia tải trên ba điểm (Hình A.1), phải đặt mối ghép ngón ở giữa nhịp nằm trực tiếp dưới điểm tác động tải trọng, ứng suất tại thời điểm phá hủy được tính theo Công thức A.1.

![]() (A.1)

(A.1)

Hình A.1 - Uốn 3 điểm trên mặt phẳng

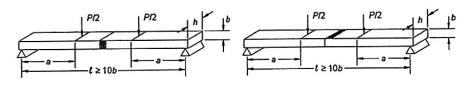

A.4.2.2 Gia tải trên bốn điểm

Khi mẫu được thử theo sơ đồ gia tải trên bốn điểm (Hình A.2), phải đặt mối ghép ngón ở giữa nhịp giữa các điểm tác động tải trọng, ứng suất tại thời điểm phá hủy được tính theo Công thức A.2.

![]() (A.2)

(A.2)

Hình A.2 - Uốn 4 điểm trên mặt phẳng

A.4.3 Uốn theo mặt cạnh

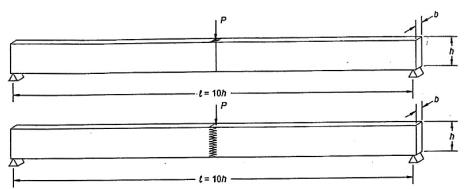

A.4.3.1 Gia tải trên ba điểm

Khi mẫu được thử theo sơ đồ gia tải trên trên ba điểm (Hình A.3), phải đặt mối ghép ngón ở giữa nhịp nằm trực tiếp dưới điểm tác động tải trọng. Ứng suất tại thời điểm phá hủy được tính theo Công thức A.3.

![]() (A.3)

(A.3)

Hình A.3 - Uốn 3 điểm trên mặt cạnh

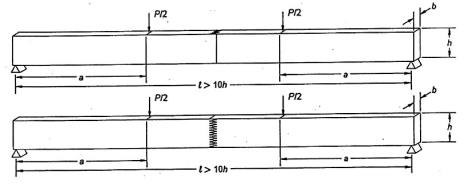

A.4.3.2 Gia tải trên bốn điểm

Khi mẫu được thử theo sơ đồ gia tải trên bốn điểm (Hình A.4), phải đặt mối ghép ngón ở giữa nhịp giữa các điểm tác động tải trọng. Ứng suất tại thời điểm phá hủy được tính theo Công thức A.4.

![]() (A.4)

(A.4)

Hình A.4 - Uốn 4 điểm trên mặt cạnh

A.5 Tốc độ gia tải

Tải trọng phải được tác động với tốc độ sao cho sự phá hủy xảy ra trong khoảng thời gian từ 30 s đến 300 s.

A.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin sau

a) ngày sản xuất;

b) ngày thử nghiệm;

c) loài gỗ;

d) hạng gỗ;

e) xử lý bảo quản;

f) loại keo và chất đóng rắn;

g) kiểu ghép ngón;

h) kích thước mặt cắt ngang b, h;

i) tải trọng tại thời điểm phá hủy;

j) ứng suất tại thời điểm phá hủy (mô đun phá hủy do uốn) được xác định thông qua cách tính đưa ra trên Hình A.1 đến A.4;

k) mô tả kiểu phá hủy;

l) thời điểm phá hủy.

Phụ lục B

(Quy định)

Thử nghiệm kéo mối ghép ngón

B.1 Tổng quan

Phụ lục này quy định trình tự thử nghiệm kéo mối ghép ngón.

B.2 Nguyên tắc

Mối ghép ngón được thử nghiệm kéo bằng máy thử, và tính ứng suất kéo tại thời điểm phá hủy (mô đun phá hủy). Mẫu thử phải chứa ít nhất một mối ghép ngón.

CHÚ THÍCH: Khi xảy ra sự phá hủy cách xa mối ghép ngón, có thể giả định mối ghép ngón bị phá hủy tại tải trọng đó, hoặc thay mẫu thử khác.

B.3 Thiết bị, dụng cụ

Phép thử được tiến hành trên máy có tính năng phù hợp để phá hủy tất cả các mối ghép và có thể đo được tải trọng chính xác đến 2 %. Thiết bị thử có khả năng truyền tải với tốc độ được kiểm soát để quá trình phá hủy mẫu thử không xảy ra sớm hơn 30 s. Má kẹp hoặc thiết bị kẹp chỉ được gây ra hư hại ít nhất lên mẫu thử và giảm thiểu sự trượt khi tác động tải trọng.

B.4 Sơ đồ thử nghiệm

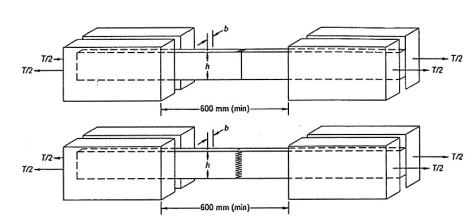

Mẫu thử được thử nghiệm khi kéo (xem Hình B.1), phải đặt mối ghép ngón ở giữa nhịp giữa các má kẹp. Ứng suất tại thời điểm phá hủy được tính theo Công thức B.1. Khoảng cách giữa má kẹp phải không được nhỏ hơn 600 mm. Phải sử dụng cùng một sơ đồ thử nghiệm trong thử nghiệm đánh giá phẩm cấp và thử nghiệm sự phù hợp. Chiều dài mẫu thử trong thử nghiệm sự phù hợp không được nhỏ hơn chiều dài mẫu thử trong thử nghiệm đánh giá phẩm cấp.

![]() (B.1)

(B.1)

Hình B.1 - Sơ đồ thử nghiệm kéo mối ghép ngón

B.5 Tốc độ gia tải

Tải trọng phải được tác động với tốc độ sao cho sự phá hủy xảy ra trong khoảng thời gian từ 30 s đến 300 s

B.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin sau

a) ngày sản xuất;

b) ngày thử nghiệm;

c) loài gỗ;

d) hạng gỗ;

e) xử lý bảo quản;

f) loại keo và chất đóng rắn;

g) kiểu ghép ngón;

h) kích thước mặt cắt ngang b, h;

i) tải trọng tại thời điểm phá hủy

j) ứng suất kéo tại thời điểm phá hủy;

k) mô tả kiểu phá hủy;

l) thời điểm phá hủy.

Phụ lục C

(tham khảo)

Gia tải kiểm chứng lên các mối ghép ngón khi uốn

C.1 Tổng quan

Phụ lục này giới thiệu phương pháp thử để gia tải kiểm chứng trực tiếp lên mẫu ghép ngón theo sơ đồ thử nghiệm uốn. Phương pháp thử này nhằm loại bỏ các mối ghép ngón có độ bền thấp quá mức cho phép khi quá trình sản xuất được hoàn tất. Phương pháp thử này không đủ điều kiện để xác định giá trị đặc trưng của các tham số về độ bền của một tập hợp và phương pháp thử này không thay thế các phép thử khi uốn hoặc kéo bên ngoài dây chuyền sản xuất để kiểm soát chất lượng hàng ngày.

C.2 Nguyên tắc

Thử uốn mẫu thử có mối ghép ngón. Tác động lực cho đến khi đạt được tải trọng đã chọn hoặc mẫu thử bị phá hủy. Mẫu thử được chấp nhận sẽ tiếp tục tiến hành bước sản xuất tiếp theo. Các mối ghép có độ bền thấp bất thường sẽ bị phá hủy bởi thiết bị gia tải kiểm chứng và bị loại bỏ khỏi quá trình sản xuất. Mẫu thử có độ cứng vững thấp bất thường được nhận diện, đánh dấu và bị loại bỏ khỏi quá trình sản xuất.

C.3 Thiết bị, dụng cụ

C.3.1 Thiết bị gia tải kiểm chứng

Có thể chấp nhận bất kỳ thiết bị hoặc dụng cụ nào có khả năng tạo ra một tải trọng uốn đã biết lên mối ghép nối đầu. Phép thử được tiến hành trên máy có tính năng phù hợp và có thể đo được tải trọng chính xác đến 2 %. Thiết bị gia tải phải có khả năng truyền các tải trọng khác nhau để sử dụng cho các kích cỡ gỗ và các mức độ bền khác nhau. Thiết bị gia tải kiểm chứng phải bao gồm tất cả thiết bị đo, thiết bị kiểm soát cần thiết, v.v ... đảm bảo cho phép thực hiện sự gia tải kiểm chứng đối với tất cả chiều rộng và chiều dày dự kiến được sản xuất.

C.3.2 Dụng cụ chỉ thị sự phá hủy

Thiết bị gia tải kiểm chứng phải có khả năng phát hiện các mối ghép ngón có độ bền thấp bị gãy hoặc hư hại. Các dụng cụ sau được yêu cầu:

a) một dụng cụ có khả năng phát hiện độ võng quá mức để cho phép loại trừ mối ghép nối đầu;

b) một thiết bị cảnh báo âm thanh phát ra âm thanh báo động khi độ võng vượt quá một ngưỡng xác định trước;

c) một dụng cụ vạch dấu trên một cạnh và một mặt mối ghép nối đầu tại điểm có độ võng vượt quá giới hạn.

C.3.3 Hiệu chuẩn

Tất cả các thiết bị đo phải được hiệu chuẩn trước khi bắt đầu sử dụng và ít nhất mỗi năm một lần sau đó. Giới hạn độ võng đối với các mô đun đàn hồi đã xác định trước phải được tính toán dựa trên các điều kiện gia tải và gối đỡ. Độ võng tính toán phải được xác minh bằng cách sử dụng thanh gỗ với các mô đun đàn hồi đã biết hoặc bằng các phương thức phù hợp khác.

C.4 Sơ đồ thử nghiệm

C.4.1 Nhịp

Nhịp thử nghiệm phải cho phép tác động một mô men uốn đã xác định trước lên mối ghép nối đầu, thông qua việc tác động hai tải tập trung bằng nhau và cách đều hai gối đỡ hoặc tác động một lực tập trung tại điểm giữa nhịp. Nhịp điển hình nằm trong khoảng từ 15 đến 30 lần chiều dày tấm gỗ.

C.4.2 Điều kiện của gối đỡ

Chấp nhận mọi điều kiện của gối đỡ miễn là phải tính đến các yếu tố cản xoay hoặc yếu tố khác như đầu thừa tại hai đầu khi xác định giá trị mô men uốn tác động và giới hạn về độ võng.

C.4.3 Sắp xếp mối nối

Mẫu thử được đặt với vị trí ghép ngón nằm trong vùng có mô men lớn nhất.

C.4.4 Tốc độ gia tải

Tốc độ gia tải phải đồng nhất đối với tất cả các mối ghép ngón trong quy trình sản xuất. Kết quả tốc độ tuyến tính điển hình khi đạt được tải trọng kiểm chứng trong khoảng thời gian chưa đến 3 s.

C.5 Mẫu thử và ổn định

Mẫu phải được thử nghiệm trong sản xuất, không điều chỉnh về mặt cắt ngang hoặc trong điều kiện ẩm. Cho phép gia tải kiểm chứng mối ghép ngón trong trạng thái đóng rắn hoàn toàn hoặc trong trạng thái đóng rắn một phần. Sự gia tải kiểm chứng lên mối ghép ngón đã đóng rắn một phần chỉ được thực hiện sau khi xác định được mức tải trọng kiểm chứng để không gây ra ảnh hưởng bất lợi nào đến độ bền bám dính sau khi đóng rắn hoàn toàn.

C.6 Xác định mức tải trọng kiểm chứng

Tải trọng kiểm chứng được tác động phải đủ lớn để loại bỏ những mối ghép có độ bền thấp, nhưng đủ nhỏ để giảm thiểu sự phá hủy lên các mối ghép được chấp nhận. Đối với mối ghép chỉ đóng rắn một phần, tải trọng kiểm chứng có thể cần được giảm bớt để tính mức độ đóng rắn và nhiệt độ mối ghép tại thời điểm thử nghiệm.

Phụ lục D

(tham khảo)

Gia tải kiểm chứng lên mối ghép ngón khi kéo

D.1 Tổng quan

Phụ lục này giới thiệu phương pháp thử để gia tải kiểm chứng trực tiếp lên mẫu ghép ngón theo sơ đồ thử nghiệm kéo. Phương pháp thử này nhằm loại bỏ các mối ghép ngón có độ bền thấp quá mức cho phép khi quá trình sản xuất được hoàn tất.. Phương pháp thử này không đủ điều kiện để xác định giá trị đặc trưng của các tham số về độ bền của một tập hợp và phương pháp thử này không thay thế các phép thử khi uốn hoặc kéo bên ngoài dây chuyền sản xuất để kiểm soát chất lượng hàng ngày.

D.2 Nguyên tắc

Thử kéo mẫu thử có mối ghép ngón. Tác động lực cho đến khi đạt được tải trọng đã chọn hoặc mẫu thử bị phá hủy. Mẫu thử được chấp nhận sẽ tiếp tục tiến hành bước sản xuất tiếp theo. Các mối ghép có độ bền thấp bất thường sẽ bị phá hủy bởi thiết bị gia tải kiểm chứng và bị loại bỏ khỏi quá trình sản xuất.

D.3 Thiết bị, dụng cụ

D.3.1 Thiết bị gia tải kiểm chứng

Có thể chấp nhận bất kỳ thiết bị hoặc dụng cụ nào có khả năng tạo ra một tải trọng kéo đã biết lên mối ghép nối đầu. Phép thử được tiến hành trên máy có tính năng phù hợp và có thể đo được tải trọng chính xác đến 2 %. Thiết bị gia tải phải có khả năng truyền các tải trọng khác nhau để sử dụng cho các kích cỡ gỗ và các mức độ bền khác nhau. Thiết bị gia tải kiểm chứng phải bao gồm tất cả thiết bị đo, thiết bị kiểm soát cần thiết, v.v ... đảm bảo cho phép thực hiện sự gia tải kiểm chứng đối với tất cả chiều rộng và chiều dày dự kiến được sản xuất. Thiết bị gia tải kiểm chứng phải có má kẹp hoặc dụng cụ kẹp có thể tác động tải trọng từ máy sang mẫu thử mà không gây hư hại.

D.3.2 Dụng cụ chỉ thị sự phá hủy

Thiết bị gia tải kiểm chứng phải có khả năng phát hiện các mối ghép ngón có độ bền thấp bị gãy hoặc hư hại. Các dụng cụ sau được yêu cầu:

a) một thiết bị cảnh báo âm thanh phát ra âm thanh báo động khi xảy ra sự phá hủy;

b) một dụng cụ vạch dấu trên một cạnh và một mặt mối ghép nối đầu tại nơi xảy ra sự phá hủy.

D.3.3 Hiệu chuẩn

Tất cả các thiết bị đo phải được hiệu chuẩn trước khi bắt đầu sử dụng và ít nhất mỗi năm một lần sau đó. Việc hiệu chuẩn phải xem xét tới các ảnh hưởng do dịch chuyển, chẳng hạn như lực quán tính của má kẹp khi bị tác động.

D.4 Sơ đồ thử nghiệm

D.4.1 Khoảng cách giữa các má kẹp

Khoảng cách giữa các má kẹp ít nhất phải là 600 mm.

D.4.2 Sắp xếp mối nối

Mẫu thử được đặt để mối ghép ngón nằm giữa khoảng cách của các má kẹp. Nếu nhiều mối ghép được thử nghiệm đồng thời, khoảng cách giữa hai má kẹp tới mối ghép ngón gần nhất được thử nghiệm ít nhất phải là 300 mm.

D.4.3 Tốc độ gia tải

Tốc độ gia tải phải đồng nhất đối với tất cả các mối ghép ngón trong quy trình sản xuất. Kết quả tốc độ tuyến tính điển hình khi đạt được tải trọng kiểm chứng trong khoảng thời gian chưa đến 3 s.

D.5 Mẫu thử và ổn định

Mẫu phải được thử nghiệm trong sản xuất, không điều chỉnh về mặt cắt ngang hoặc trong điều kiện ẩm. Cho phép gia tải kiểm chứng mối ghép ngón trong trạng thái đóng rắn hoàn toàn hoặc trong trạng thái đóng rắn một phần. Sự gia tài kiểm chứng lên mối ghép ngón đã đóng rắn một phần chỉ được thực hiện sau khi xác định được mức tải trọng kiểm chứng để không gây ra ảnh hưởng bất lợi nào đến độ bền bám dính sau khi đóng rắn hoàn toàn.

D.6 Xác định mức tải trọng kiểm chứng

Tải trọng kiểm chứng được tác động phải đủ lớn để loại bỏ những mối ghép có độ bền thấp, nhưng đủ nhỏ để giảm thiểu sự phá hủy lên các mối ghép được chấp nhận. Đối với mối ghép chỉ đóng rắn một phần, tải trọng kiểm chứng có thể cần được giảm bớt để tính mức độ đóng rắn và nhiệt độ mối ghép tại thời điểm thử nghiệm.

MỤC LỤC

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Ký hiệu

5 Yêu cầu về sản xuất

5.1 Quy định chung

5.2 Gỗ

5.3 Chất kết dính

5.4 Cách tiến hành

5.5 Kiểm soát chất lượng

6 Các yêu cầu đối với thử nghiệm

6.1 Quy định chung

6.2 Vật liệu

6.3 Quá trình thử nghiệm

6.4 Các yêu cầu về hồ sơ

6.5 Thử nghiệm đánh giá phẩm cấp

6.6 Thử nghiệm sự phù hợp

Phụ lục A (quy định) Thử nghiệm uốn mối ghép ngón

Phụ lục B (quy định) Thử nghiệm kéo mối ghép ngón

Phụ lục C (tham khảo) Gia tải kiểm chứng lên mối ghép ngón khi uốn

Phụ lục D (tham khảo) Gia tải kiểm chứng lên mối ghép ngón khi kéo

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 11687:2016 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 11687:2016 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 11687:2016 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 11687:2016 DOC (Bản Word)