- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 11525-1:2016 ISO 1431-1:2012 Cao su lưu hóa hoặc nhiệt dẻo-Độ bền rạn nứt ôzôn-Phần 1: Thử nghiệm biến dạng tĩnh và động

| Số hiệu: | TCVN 11525-1:2016 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2016 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 11525-1:2016

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 11525-1:2016

TIÊU CHUẨN QUỐC GIA

TCVN 11525-1:2046

CAO SU LƯU HÓA HOẶC NHIỆT DẺO - ĐỘ BỀN RẠN NỨT ÔZÔN - PHẦN 1: THỬ NGHIỆM BIẾN DẠNG TĨNH VÀ ĐỘNG

Rubber, vulcanized or thermoplastic - Resistance to ozone cracking - Part 1: static and dynamic strain testing

Lời nói đầu

TCVN 11525-1:2016 hoàn toàn tương đương ISO 1431-1:2012.

TCVN 11525-1:2016 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC45 Cao su và sản phẩm cao su biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ ISO 1431, Rubber, vulcanized or thermoplastic - Resistance to ozone cracking, còn phần sau:

- ISO 1431-3 Part 3: Reference and alternative methods for determining the ozone concentration in laboratory test chambers

CAO SU LƯU HÓA HOẶC NHIỆT DẺO - ĐỘ BỀN RẠN NỨT ÔZÔN - PHẦN 1: THỬ NGHIỆM BIẾN DẠNG TĨNH VÀ ĐỘNG

Rubber, vulcanized or thermoplastic - Resistance to ozone cracking - Part 1: static and dynamic strain testing

CẢNH BÁO: Người sử dụng tiêu chuẩn này phải có kinh nghiệm làm việc trong phòng thử nghiệm thông thường. Tiêu chuẩn này không đề cập đến tất cả các vấn đề an toàn liên quan khi sử dụng. Người sử dụng tiêu chuẩn phải có trách nhiệm thiết lập các biện pháp an toàn và bảo vệ sức khỏe phù hợp với các quy định.

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các quy trình đánh giá độ bền rạn nứt của cao su lưu hóa hoặc nhiệt dẻo khi phơi nhiễm, dưới biến dạng kéo tĩnh hoặc động, với không khí có nồng độ ôzôn xác định và ở nhiệt độ xác định trong các trường hợp loại trừ ảnh hưởng của ánh sáng trực tiếp.

Phải thận trọng khi liên hệ các kết quả thử nghiệm tiêu chuẩn với tính năng sử dụng vì độ bền ôzôn tương đối của các cao su khác nhau có thể khác nhau đáng kể tùy thuộc vào điều kiện, đặc biệt là nồng độ ôzôn và nhiệt độ. Ngoài ra, các phép thử được thực hiện trên các mẫu thử mỏng bị biến dạng do kéo và mức độ tác động lên vật thể khi sử dụng có thể khác nhau hoàn toàn do những ảnh hưởng về kích cỡ, kiểu và độ lớn của biến dạng. Chú giải về bản chất của rạn nứt do ôzôn được nêu trong Phụ lục A.

Các phương pháp chuẩn và phương pháp khác để xác định nồng độ ôzôn được mô tả trong ISO 1431-3.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 1592 (ISO 23529), Cao su - Quy trình chung để chuẩn bị và ổn định mẫu thử cho các phương pháp thử vật lý.

TCVN 4509 (ISO 37), Cao su lưu hóa hoặc nhiệt dẻo - Xác định các tính chất ứng suất-giãn dài khi kéo.

TCVN 11019:2015 (ISO 18899:2013), Cao su - Hướng dẫn hiệu chuẩn thiết bị thử nghiệm.

ISO 1431-3, Rubber, vulcanized or thermoplastic - Resistance to ozone cracking - Part 3: Reference and alternative methods for determining the ozone concentration in laboratory test chambers (Cao su lưu hóa hoặc nhiệt dẻo - Độ bền rạn nứt ôzôn - Phần 3: Các phương pháp chuẩn và phương pháp khác để xác định nồng độ ôzôn trong buồng thử nghiệm phòng thử nghiệm)

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau.

3.1

Biến dạng ngưỡng (Threshold strain)

Biến dạng kéo lớn nhất mà tại đó cao su có thể được phơi nhiễm với không khí có nồng độ ôzôn xác định ở nhiệt độ xác định mà không có sự phát triển các vết nứt bởi ôzôn trên cao su sau thời gian phơi nhiễm xác định

CHÚ THÍCH: Cần phải phân biệt ngưỡng biến dạng với ngưỡng biến dạng giới hạn được định nghĩa trong 3.2.

3.2

Biến dạng ngưỡng giới hạn (Limiting threshold strain)

Biến dạng kéo dưới đó, thời gian cần thiết cho sự phát triển của các vết nứt bởi ôzôn tăng lên đáng kể và có thể trở nên hầu như vô hạn.

3.3

Biến dạng động (dynamic strain)

Biến dạng (thường là biến dạng kéo) biến đổi theo hình sin theo thời gian với tốc độ lặp lại chọn trước nào đó hoặc theo tần số.

CHÚ THÍCH: Biến dạng cực đại và tốc độ lặp lại được sử dụng để mô tả các điều kiện biến dạng động.

4 Nguyên tắc

Phần mẫu thử được phơi nhiễm, dưới biến dạng kéo tĩnh, dưới biến dạng kéo động liên tục, hoặc dưới các giai đoạn biến dạng động và tĩnh luân phiên, trong buồng kín ở nhiệt độ không đổi, với môi trường khí quyển có nồng độ ôzôn cố định. Các mẫu thử được kiểm tra định kỳ về rạn nứt.

Ba quy trình đánh giá lựa chọn được đưa ra đối với các mức nồng độ ôzôn và nhiệt độ phơi nhiễm chọn trước:

a) Có hoặc không có các vết nứt được xác định sau khi phơi nhiễm trong khoảng thời gian cố định ở biến dạng tĩnh, biến dạng động hoặc kết hợp các biến dạng động và tĩnh xác định. Nếu cần, thực hiện đánh giá độ rạn nứt.

b) Thời gian cho đến khi sự xuất hiện các vết nứt đầu tiên được xác định tại biến dạng tĩnh, biến dạng động cho trước bất kỳ hoặc kết hợp các biến dạng động và tĩnh bất kỳ.

c) Biến dạng ngưỡng được xác định đối với thời gian phơi nhiễm xác định bất kỳ (chỉ có giá trị đối với các thử nghiệm ứng suất-giãn dài tĩnh).

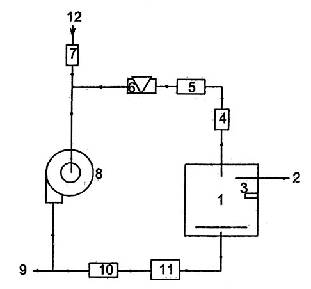

5 Thiết bị, dụng cụ (xem Hình 1)

CẢNH BÁO: Cần chú ý về bản chất độc cao của ôzôn. Cần phải luôn luôn giảm thiểu sự tiếp xúc của công nhân. Nếu không có các quy định an toàn quốc gia nghiêm ngặt hơn thì khuyến cáo rằng 0,1 phần ôzôn trên một triệu phần khí quyển xung quanh tính theo thể tích được coi là nồng độ tuyệt đối lớn nhất, trong khi nồng độ trung bình lớn nhất phải là thấp hơn đáng kể. Nếu không sử dụng hệ thống hoàn toàn kín thì nên thông gió để loại bỏ không khí chứa ôzôn.

5.1 Buồng thử nghiệm

Buồng thử nghiệm phải kín, không chiếu sáng, được kiểm soát ổn nhiệt trong phạm vi ± 2 °C của nhiệt độ thử nghiệm, được lót hoặc được cấu thành bởi vật liệu (ví dụ: nhôm) không dễ dàng phân hủy ôzôn. Các kích thước phải sao cho đáp ứng được các yêu cầu của 5.5. Buồng có thể được trang bị cửa sổ để qua đó quan sát được bề mặt của phần mẫu thử. Có thể lắp đặt nguồn sáng để kiểm tra các mẫu thử, nhưng nguồn sáng phải duy trì chế độ tắt tại tất cả các thời điểm khác.

5.2 Nguồn không khí ôzôn hóa

Không khí ôzôn hóa không được chứa nhiều các oxit nitơ để tránh sai số về nồng độ ôzôn. Do vậy, phải sử dụng một trong những bộ phận sau của thiết bị:

a) đèn cực tím;

b) ống phóng êm.

Không khí được sử dụng để sản sinh ôzôn hoặc để làm loãng không khí ôzôn hóa trước tiên phải được làm sạch bằng cách cho đi qua than hoạt tính và không được có bất kỳ nhiễm tạp nào có thể ảnh hưởng đến nồng độ ôzôn, xác định nồng độ ôzôn hoặc rạn nứt của các mẫu thử.

CHÚ THÍCH: Nhiễu do các oxit nitơ, về lý thuyết có thể được tạo ra trong ống phóng êm sử dụng không khí, sẽ không xảy ra tại các nồng độ ôzôn thấp đã được quy định.

Nhiệt độ của nguồn phải được giữ không đổi trong phạm vi ± 2 °C.

Không khí ôzôn hóa phải được nạp từ nguồn vào buồng thông qua bộ trao đổi nhiệt để điều chỉnh nhiệt độ của nó đến nhiệt độ theo yêu cầu của thử nghiệm và và cũng phải được điều chỉnh đến độ ẩm tương đối theo yêu cầu (xem 9.3).

| CHÚ DẪN: | ||

| 1 buồng thử nghiêm | 7 | lọc khí |

| 2 thiết bị đo nồng độ ôzôn | 8 | quạt lưu thông |

| 3 biểu thị nhiệt độ | 9 | cửa thoát khí |

| 4 cột làm sạch | 10 | bộ trao đổi nhiệt |

| 5 lưu lượng kế | 11 | thiết bị ôzôn hóa |

| 6 bộ điều chỉnh | 12 | cửa không khí vào |

Hình 1 - Ví dụ về thiết bị thử nghiệm

5.3 Phương pháp điều chỉnh nồng độ ôzôn

Khi sử dụng đèn cực tím, nồng độ ôzôn có thể được kiểm soát bằng cách điều chỉnh, hoặc là điện thế áp dụng cho ống đèn, hoặc là khí nạp vào, hoặc là tốc độ dòng không khí làm loãng, hoặc là bằng cách che đi một phần của ống đèn khỏi ánh sáng UV. Khi sử dụng ống phóng êm, nồng độ ôzôn có thể được kiểm soát bằng cách điều chỉnh điện thế áp dụng cho bộ phát, kích cỡ của các điện cực, hoặc ôxy hoặc tốc độ dòng không khí khí làm loãng. Việc làm loãng không khí ôzôn hóa hai giai đoạn cũng có thể được sử dụng. Mọi điều chỉnh phải sao cho chúng sẽ duy trì nồng độ trong phạm vi các dung sai được nêu trong 9.1. Ngoài ra, sau mỗi lần buồng thử nghiệm được mở ra để đưa vào hoặc kiểm tra các mẫu thử, nồng độ ôzôn phải trở lại nồng độ thử nghiệm trong vòng 30 min. Nồng độ của ôzôn đi vào buồng, buồng không được vượt quá nồng độ được yêu cầu để thử nghiệm.

Những điều chỉnh như vậy có thể là thủ công hoặc tự động.

5.4 Phương pháp xác định nồng độ ôzôn

Phải trang bị các phương pháp lấy mẫu không khí ôzôn hóa từ vùng lân cận của các mẫu thử trong buồng và các phương pháp xác định hàm lượng ôzôn.

Các phương pháp chuẩn và phương pháp khác để xác định nồng độ ôzôn được quy định trong ISO 1431-3.

5.5 Phương pháp điều chỉnh dòng khí

Phải thiết lập cơ chế có khả năng điều chỉnh tốc độ trung bình của dòng không khí ôzôn hóa trong buồng thử nghiệm đến giá trị không nhỏ hơn 8 mm/s và tốt nhất là đến giá trị từ 12 mm/s đến 16 mm/s, được tính từ tốc độ dòng khí đo được trong buồng chia cho diện tích mặt cắt hữu dụng của buồng vuông góc với dòng khí. Trong các thử nghiệm so sánh, tốc độ không được thay đổi quá ± 10 %. Tốc độ dòng khí là thể tích của không khí ôzôn hóa đi qua trong một đơn vị thời gian và phải đủ cao để ngăn ngừa nồng độ ôzôn trong buồng bị suy giảm đáng kể vì phân hủy ôzôn bởi các mẫu thử. Tốc độ phân hủy sẽ thay đổi phụ thuộc vào loại cao su đang được sử dụng, các điều kiện thử nghiệm và các chi tiết thử nghiệm khác. Theo hướng dẫn chung, khuyến cáo tỷ lệ diện tích bề mặt tiếp xúc của các mẫu thử với tốc độ dòng khí không quá 12 s/m (xem Chú thích 1). Tuy nhiên, giá trị của tỷ lệ này thường không đủ thấp. Trong trường hợp có nghi ngờ, những ảnh hưởng của sự phá hủy nên được kiểm tra bằng thực nghiệm và nếu cần thiết nên giảm diện tích mẫu thử. Phải sử dụng một màn hình khuếch tán hoặc thiết bị tương đương để hỗ trợ sự pha trộn kỹ khí vào với khí trong buồng.

Để điều chỉnh nồng độ ôzôn trong buồng và để loại trừ ảnh hưởng của các thành phần bay hơi được sinh ra do các mẫu thử, có thể sử dụng thiết bị tuần hoàn không khí để hút không khí sạch từ bên ngoài vào.

Nếu cần các tốc độ cao, có thể là lắp quạt trong buồng để tăng tốc độ không khí ôzôn hóa đến 600 mm/s ± 100 mm/s. Nếu áp dụng trường hợp này, phải được nêu trong báo cáo thử nghiệm.

CHÚ THÍCH 1: Tốc độ, tính bằng giây trên mét (s/m), thu được từ diện tích bề mặt tính theo m2 và tốc độ thể tích dòng tinh bằng m3/s.

CHÚ THÍCH 2: Có thể nhận được các kết quả khác nhau nếu sử dụng các tốc độ không khí ôzôn hóa khác nhau.

5.6 Lắp mẫu thử để thử nghiệm biến dạng tĩnh

Phải trang bị các kẹp để giữ các mẫu thử tại độ giãn dài theo yêu cầu và cả hai mặt tiếp xúc với không khí ôzôn hóa sao cho trục dài của mỗi mẫu thử về cơ bản là song song với hướng của dòng khí. Các kẹp phải được làm bằng vật liệu không dễ dàng phân hủy ôzôn (ví dụ: nhôm).

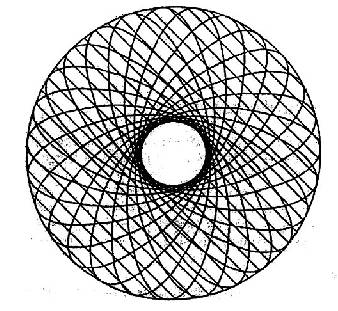

Nên sử dụng giá đỡ quay bằng động cơ được lắp trong buồng thử nghiệm và trên đó được lắp các kẹp hoặc các khung giữ các mẫu thử để cân bằng ảnh hưởng của các nồng độ ôzôn khác nhau trong các phần khác nhau của buồng. Theo ví dụ về một giá đỡ thích hợp, các mẫu thử chuyển động ở vận tốc từ 20 mm/s đến 25 mm/s theo mặt phẳng vuông góc với dòng khí và mỗi mẫu thử đi theo, nối tiếp nhau, cùng một quỹ đạo sao cho cứ mỗi 8 min đến 12 min, cùng một mẫu thử đi đến cùng một vị trí trong phạm vi buồng và các mẫu thử quét một diện tích (miền gạch chéo thể hiện trong Hình 2) ít nhất là 40 % diện tích mặt cắt khả dụng của buồng.

Hình 2 - Đường đi của các mẫu thử và diện tích quét (miền gạch chéo)

5.7 Lắp mẫu thử để thử nghiệm biến dạng động

Thiết bị phải được được chế tạo từ vật liệu không dễ dàng phân hủy ôzôn (ví dụ: nhôm).

Đặc điểm thiết yếu của thiết bị là các phần cố định được trang bị các kẹp để giữ cố định một đầu của mỗi mẫu thử và các phần giống như vậy để kẹp đầu kia của mẫu, nhưng có thể chuyển động lên xuống. Sự dịch chuyển của các phần chuyển động phải sao cho khoảng cách ban đầu, tối thiểu giữa các kẹp tạo nên biến dạng zero và khoảng cách tối đa tạo ra biến dạng cực đại theo yêu cầu.

Các phần chuyển động phải được bố trí sao cho chuyển động của chúng là theo đường thẳng và theo hướng đường tâm chung của mỗi cặp đôi kẹp đối diện. Các mặt phẳng tương ứng với các kẹp trên và dưới phải duy trì song song với nhau trong suốt quá trình chuyển động.

Đĩa lệch tâm thúc đẩy các phần chuyển động phải được truyền động bởi động cơ có vận tốc không đổi để có tần số là 0,5 Hz ± 0,025 Hz. Nếu cần, có thể trang bị thiết bị đếm thời gian để dừng thiết bị sau thời gian phơi nhiễm biến dạng động và lại khởi động nó sau giai đoạn nghỉ.

Các kẹp phải giữ các mẫu thử chắc chắn, không bị bất kỳ sự trượt hoặc xé rách nào và phải có khả năng điều chỉnh để đảm bảo sự lắp đặt chính xác các mẫu thử. Mỗi mẫu thử phải được giữ sao cho cả hai mặt tiếp xúc với không khí ôzôn hóa và trục dài của mẫu thử về cơ bản là song song với hướng của dòng khí.

6 Hiệu chuẩn

Các yêu cầu về hiệu chuẩn thiết bị thử nghiệm được nêu trong Phụ lục B.

7 Mẫu thử

7.1 Quy định chung

Các mẫu thử tiêu chuẩn phải theo quy định trong 7.2 hoặc 7.3.

Các mẫu thử phải được cắt từ tấm đúc, hoặc, nếu cần, từ sản phẩm hoàn thiện, theo TCVN 1592 (ISO 23529). Các mẫu thử phải có bề mặt thử nghiệm không bị hư hại; độ bền ôzôn không được đánh giá trên các bề mặt bị cắt hoặc gia công (đánh bóng). Các so sánh giữa các vật liệu khác nhau chỉ có ý nghĩa nếu sự rạn nứt được đánh giá trên các bề mặt có cùng cách hoàn thiện được thực hiện với cùng phương pháp.

Đối với mỗi hệ các điều kiện thử nghiệm, phải sử dụng ít nhất ba mẫu thử.

Nên đúc các tấm thử nghiệm giữa lá nhôm mỏng có độ bóng cao, các lá nhôm đó vẫn dính vào các tấm cho đến khi các mẫu thử được chuẩn bị. Điều đó tạo nên sự bảo vệ khi thao tác và đảm bảo bề mặt thử nghiệm mới, sạch sẽ tại thời điểm thử nghiệm.

Cách khác để phơi nhiễm các mẫu thử cho các thử nghiệm biến dạng tĩnh tại nhiều biến dạng khác nhau, mẫu thử ở dạng hình vành được sử dụng là biến dạng để tạo nên phạm vi kéo giãn liên tục. Phương pháp này đã cho các kết quả gần tương đương với các mẫu thử tiêu chuẩn khi sử dụng để xác định biến dạng ngưỡng.

Cách khác để phơi nhiễm các mẫu thử tại nhiều biến dạng khác nhau, có thể sử dụng mẫu thử hình chữ nhật ở dạng vòng uốn cong để tạo ra dải biến dạng giãn dài liên tục với một mẫu thử.

7.2 Mẫu thử rộng

Mẫu thử này phải bao gồm một dải có chiều rộng không nhỏ hơn 10 mm, độ dày 2,0 mm ± 0,2 mm và chiều dài lớn hơn 40 mm giữa các kẹp trước khi kéo căng.

Các đầu của mẫu thử được giữ trong các kẹp có thể được bảo vệ bằng một lớp sơn bền ôzôn. Cần phải thận trọng khi lựa chọn sơn để đảm bảo dung môi sử dụng không làm trương nở đáng kể cao su. Không được sử dụng mỡ bôi trơn silicon. Ngoài ra, mẫu thử có thể có các đầu sửa đổi, ví dụ bằng cách sử dụng các gờ (vấu), làm cho nó có thể được kéo giãn mà không gây nên sự tập trung ứng lực quá mức và do đó bị đứt, gãy tại các kẹp trong quá trình phơi nhiễm ôzôn.

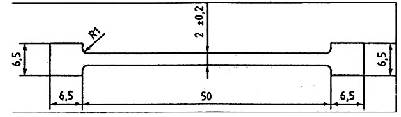

7.3 Mẫu thử hẹp

Mẫu thử này phải bao gồm một dải có chiều rộng 2,0 mm ± 0,2 mm, độ dày 2,0 mm ± 0,2 mm và chiều dài 50 mm, giữa các đầu vấu hình vuông to hơn 6,5 mm (xem Hình 3). Đối với quy trình A, không sử dụng mẫu thử này.

Cũng có thể sử dụng các mẫu thử hình quả tạ theo TCVN 4509 (ISO 37).

Kích thước tính bằng milimét

Hình 3 - Mẫu thử hẹp

8 Ổn định

8.1 Ổn định ở trạng thái không biến dạng

Đối với tất cả các thử nghiệm, thời gian tối thiểu giữa lưu hóa và biến dạng các mẫu thử phải là 16 h.

Đối với các thử nghiệm với mẫu thử không phải là sản phẩm, tối đa thời gian giữa lưu hóa và biến dạng các mẫu thử phải là 4 tuần.

Đối với các thử nghiệm với mẫu thử là sản phẩm, nếu có thể, thời gian giữa lưu hóa và biến dạng các mẫu thử không được quá 3 tháng. Trong các trường hợp khác, các thử nghiệm phải được thực hiện trong vòng 2 tháng kể từ ngày nhận sản phẩm từ khách hàng.

Các mẫu thử và các tấm thử nghiệm không được cho tiếp xúc với các cao su có thành phần khác nhau trong thời gian từ khi lưu hóa đến khi đưa vào buồng thử nghiệm. Điều này là cần thiết để ngăn ngừa các phụ gia có thể tác động đến sự phát triển của các vết nứt bởi ôzôn, như các chất chống ôzôn hóa, không di trú bằng cách khuếch tán từ cao su này sang các cao su liền kề.

Nên đặt lá nhôm mỏng giữa các mẫu thử và các tấm có thành phần khác nhau, nhưng cũng có thể sử dụng các biện pháp khác để ngăn ngừa sự di trú của các phụ gia.

Các mẫu và các mẫu thử phải được bảo quản trong tối, trong môi trường về cơ bản không có ôzôn, trong suốt thời gian giữa lưu hóa và thử nghiệm; nhiệt độ bảo quản thông thường phải là nhiệt độ phòng thử nghiệm tiêu chuẩn [xem TCVN 1592 (ISO 23529)], nhưng các nhiệt độ khác, được kiểm soát, có thể được sử dụng nếu thích hợp cho những ứng dụng cá biệt. Các điều kiện bảo quản như nhau cũng phải được sử dụng cho các sản phẩm, nếu có thể. Đối với các đánh giá so sánh, thời gian bảo quản và các điều kiện phải như nhau.

Đối với các cao su nhiệt dẻo, ổn định và bảo quản phải được bắt đầu ngay sau khi tạo hình.

8.2 Ổn định ở trạng thái biến dạng (chỉ để thử nghiệm biến dạng tĩnh)

Sau khi kéo căng, các mẫu thử phải được ổn định trong thời gian từ 48 h đến 96 h trong môi trường về cơ bản không có ôzôn ở nơi tối; nhiệt độ để ổn định thông thường phải là nhiệt độ phòng thử nghiệm tiêu chuẩn [xem TCVN 1592 (ISO 23529)], nhưng các nhiệt độ khác có thể được sử dụng nếu thích hợp cho những ứng dụng cá biệt. Không được sờ vào hoặc làm xáo trộn các mẫu thử bằng bất kỳ cách nào trong suốt thời gian ổn định. Đối với các thử nghiệm với dự định so sánh, thời gian ổn định và nhiệt độ phải là như nhau.

9 Điều kiện thử nghiệm

9.1 Nồng độ ôzôn

Thử nghiệm phải được thực hiện tại một trong các nồng độ ôzôn sau đây, tính bằng phần tỷ ôzôn trong không khí theo thể tích (ppb) và trong ngoặc đơn là phần trăm triệu (pphm) (xem Chú thích 1):

- 250 ppb ± 50 ppb (25 pphm ± 5 pphm)

- 500 ppb ± 50 ppb (50 pphm ± 5 pphm)

- 1 000 ppb ± 100 ppb (100 pphm ± 10 pphm)

- 2 000 ppb ± 200 ppb (200 pphm ± 20 pphm)

Nếu không có quy định khác, thử nghiệm phải được thực hiện tại nồng độ ôzôn là 500 ppb ± 50 ppb (50 pphm ± 5 pphm). Nếu yêu cầu nồng độ thấp hơn đối với cao su thử nghiệm đã biết được sử dụng tại các nồng độ ôzôn trong môi trường thấp, nên dùng nồng độ ôzôn là 250 ppb ± 50 ppb (25 pphm ± 5 pphm). Nếu thử nghiệm thực hiện với các polyme có độ bền cao, nên dùng nồng độ ôzôn là 1 000 ppb ± 100 ppb (100 pphm ± 10pphm) hoặc 2 000 ppb ± 200 ppb (200 pphm ± 20 pphm).

CHÚ THÍCH 1: ppb được sử dụng trong khoa học môi trường để biểu thị các ô nhiễm khí quyển, trong khi pphm là đơn vị truyền thống cho nồng độ ôzôn trong ngành cao su.

CHÚ THÍCH 2: Kết quả đã phát hiện rằng những chênh lệch về áp suất khí quyển có thể ảnh hưởng đến nồng độ ôzôn hữu dụng, khi nồng độ ôzôn được tính bằng phần tỷ (hoặc phần trăm triệu) theo thể tích. Ảnh hưởng này có thể được loại bỏ bằng cách biểu thị hàm lượng ôzôn của không khí ôzôn hóa theo áp suất riêng của ôzôn, nghĩa là tính theo milipascal, và thực hiện các so sánh tại áp suất riêng không đổi của ôzôn. Dưới các điều kiện áp suất và nhiệt độ khí quyển tiêu chuẩn (101 kPa, 273 K), nồng độ ôzôn là 10 ppb tương đương áp suất riêng của ôzôn là 1,01 mPa. Chỉ dẫn thêm được nêu trong ISO 1431-3.

9.2 Nhiệt độ

Nhiệt độ thử nghiệm tốt nhất là 40 °C ± 2 °C. Có thể sử dụng các nhiệt độ khác như 30 °C ± 2 °C hoặc 23 °C ± 2 °C nếu chúng đại diện hơn cho môi trường làm việc dự kiến, nhưng các kết quả thu được sẽ khác với các kết quả thu được ở 40 °C ± 2 °C.

Đối với các ứng dụng mà có thể gặp các nhiệt độ thay đổi đáng kể, khuyến cáo nên sử dụng hai hoặc nhiều nhiệt độ, bao trùm phạm vi nhiệt độ làm việc.

9.3 Độ ẩm tương đối

Độ ẩm tương đối của không khí ôzôn hóa thông thường phải là không lớn hơn 65 % tại nhiệt độ thử nghiệm.

Độ ẩm rất cao có thể ảnh hưởng đến các kết quả; đối với các sản phẩm được sử dụng ở khí hậu ẩm ướt, thử nghiệm phải được thực hiện ở độ ẩm tương đối trong dải từ 80 % đến 90 %, nếu có thể thực hiện được.

9.4 Giãn dài tối đa

Các thử nghiệm thường được thực hiện bằng cách sử dụng một hoặc nhiều mức biến dạng sau đây:

(5 ± 1) %, (10 ± 1) %, (15 ± 2) %, (20 ± 2) %, (25 ± 2) %, (30 ± 2) %, (40 ± 2) %, (50 ± 2) %, (60 ± 2) %, (80 ± 2) %.

(Các) độ giãn dài được áp dụng phải giống với độ giãn dài dự đoán khi sử dụng.

10 Thử nghiệm biến dạng tĩnh

10.1 Quy định chung

Điều chỉnh tốc độ dòng và nhiệt độ của khí ôzôn hóa và nồng độ ôzôn của khí đến các điều kiện theo yêu cầu và đặt các mẫu thử đã biến dạng được ổn định thích hợp vào buồng thử nghiệm. Duy trì các điều kiện thử nghiệm ở các mức theo yêu cầu.

Định kỳ kiểm tra các mẫu thử để xem sự phát triển rạn nứt bằng thấu kính có độ phóng đại từ 5 lần đến 10 lần, các mẫu thử được chiếu rọi tại thời điểm kiểm tra bằng nguồn sáng được bố trí thích hợp. Thấu kính có thể được lắp trong cửa sổ trong vách buồng hoặc các mẫu thử có thể lấy ra khỏi buồng trong thời gian ngắn, trong các kẹp của chúng. Không được cầm vào các mẫu thử hoặc để mẫu thử chạm vào bất kỳ vật nào khi tiến hành kiểm tra.

Bỏ qua những rạn nứt trên các bề mặt đã bị cắt hoặc gia công (đánh bóng).

Đối với phơi nhiễm mẫu thử, có thể sử dụng ba quy trình lựa chọn sau đây:

10.2 Quy trình A

Nếu không có quy định khác, biến dạng các mẫu thử tại mức giãn dài 20 %, ổn định các mẫu theo 8.2 và kiểm tra các mẫu sau 72 h trong buồng thử nghiệm để xem sự phát triển rạn nứt (mức giãn dài khác và thời gian phơi nhiễm khác có thể được nêu trong quy định kỹ thuật vật liệu phù hợp).

10.3 Quy trình B

Biến dạng các mẫu thử tại một hoặc nhiều mức giãn dài được nêu trong 9.4 và ổn định các mẫu theo 8.2. Nếu chỉ sử dụng một mức giãn dài, mức này phải là 20 %, nếu không có quy định khác. Kiểm tra các mẫu thử sau 2 h, 4 h, 8 h, 24 h, 48 h, 72 h và 96 h và, nếu cần, tại các khoảng thời gian thích hợp kể từ khi được để trong buồng thử nghiệm và ghi lại thời gian cho đến khi xuất hiện các vết nứt đầu tiên tại mỗi mức giãn dài.

CHÚ THÍCH: Kiểm tra sau 16 h cũng có thể là mong muốn, mặc dù là không thuận tiện trong thực tế.

10.4 Quy trình C

Biến dạng các mẫu thử tại mức không ít hơn bốn lần mức giãn dài được nêu trong 9.4 và ổn định các mẫu theo 8.2. Kiểm tra các mẫu thử sau 2 h, 4 h, 8 h, 24 h, 48 h, 72 h và 96 h và, nếu cần, tại các khoảng thời gian thích hợp kể từ khi được để trong buồng thử nghiệm và ghi lại thời gian cho đến khi xuất hiện các vết nứt đầu tiên tại mỗi mức giãn dài sao cho ngưỡng biến dạng có thể được đánh giá.

CHÚ THÍCH: Xem Chú thích 10.3.

11 Thử nghiệm biến dạng động

11.1 Tổng quan

Điều chỉnh tốc độ dòng và nhiệt độ của khí ôzôn hóa và nồng độ ôzôn của khí đến điều kiện theo yêu cầu. Đặt mỗi mẫu thử, được lắp tại biến dạng zero, trong thiết bị thử nghiệm động và bằng cách dịch chuyển các phần chuyển động của thiết bị, điều chỉnh sự dịch chuyển tối đa giữa các kẹp để tạo ra sự giãn dài tối đa theo yêu cầu. Dịch chuyển phần chuyển động đến vị trí hành trình tối thiểu và kiểm tra rằng mẫu thử đã trở về đến biến dạng zero.

Sau khi cho vào trong buồng thử nghiệm, khởi động thiết bị thử nghiệm động. Duy trì các điều kiện thử nghiệm ở các mức theo yêu cầu. Không thực hiện việc điều chỉnh trong quá trình thử nghiệm mức di chuyển tối thiểu và tối đa giữa các kẹp. Do vậy, không thực hiện việc điều chỉnh đối với bất kỳ sự thay đổi nào về biến dạng zero và biến dạng cực đại gây nên bởi sự phát triển thiết lập trong mẫu thử.

Định kỳ dừng thiết bị với mẫu thử được giữ tại mức giãn dài tối đa và kiểm tra để xem sự phát triển rạn nứt bằng thấu kính có độ phóng đại từ 5 lần đến 10 lần, các mẫu thử được chiếu rọi tại thời điểm kiểm tra bởi nguồn sáng được bố trí thích hợp. Các thấu kính có thể được lắp trong một cửa sổ ở vách buồng hoặc các mẫu thử có thể được lấy ra khỏi buồng trong thời gian ngắn nhưng vẫn nằm trong các kẹp của chúng. Không được sở vào các mẫu thử hoặc va chạm mạnh khi tiến hành kiểm tra.

Bỏ qua những rạn nứt trên các bề mặt đã bị cắt hoặc mài xát (đánh bóng).

Về cơ bản có hai kiểu phơi nhiễm động được cho phép - liên tục và gián đoạn, ở kiểu thứ nhất, các mẫu thử được quay vòng liên tục giữa biến dạng zero và cực đại, trong khi đó, ở kiểu thứ hai, các giai đoạn hành trình động đan xen với các thời gian phơi nhiễm giãn dài tĩnh.

11.2 Phơi nhiễm động liên tục

11.2.1 Chọn quy trình

Hai quy trình khác để phơi nhiễm động liên tục các mẫu thử được cho phép, như được nêu trong 11.2.2 và 11.2.3.

11.2.2 Quy trình A

Nếu không có quy định khác, quay vòng các mẫu thử từ giãn dài zero đến giãn dài 10 % ở tần số 0,5 Hz và kiểm tra các mẫu sau 72 h để xem sự phát triển rạn nứt (mức giãn dài tối đa và các thời gian phơi nhiễm khác có thể được nêu trong quy định kỹ thuật vật liệu).

11.2.3 Quy trình B

Quay vòng các mẫu thử giữa mức giãn dài zero và một hoặc nhiều mức giãn dài tối đa được nêu trong 9.4 ở tần số 0,5 Hz. Nếu chỉ sử dụng một mức giãn dài, mức này phải là 10 % nếu không có quy định khác. Kiểm tra các mẫu thử sau 2 h, 4 h, 8 h, 24 h, 48 h, 72 h và 96 h và nếu cần, tại các khoảng thời gian thích hợp sau đó và ghi lại thời gian cho đến khi xuất hiện các vết nứt đầu tiên tại mỗi mức giãn dài.

CHÚ THÍCH: Xem Chú thích 10.3.

11.3 Phơi nhiễm động gián đoạn

11.3.1 Quy trình phơi nhiễm

Quay vòng các mẫu thử giữa mức giãn dài zero và tối đa theo quy định trong thời gian quy định. Với các mẫu thử được giữ tại mức giãn dài tối đa, tiếp tục phơi nhiễm trong điều kiện tĩnh trong cùng môi trường ôzôn hóa. Lặp lại trình tự các giai đoạn động và tĩnh luân phiên nếu cần thiết.

Nếu không có quy định khác, mức giãn dài tối đa phải là 10 %. Đối với các sản phẩm nhất định, các thử nghiệm phơi nhiễm động gián đoạn có thể cho sự tương quan tốt hơn với công năng sử dụng so với các thử nghiệm phơi nhiễm động liên tục. Việc định thời gian cho các thời gian phơi nhiễm động và tĩnh phải theo như được nêu trong quy định kỹ thuật của sản phẩm.

Có thể sử dụng hai quy trình lựa chọn như nêu trong 11.3.2 và 11.3.3.

11.3.2 Quy trình A

Kiểm tra các mẫu thử vào lúc kết thúc số lần quy định các thời gian phơi nhiễm động và tĩnh.

Ghi lại có hoặc không có các vết nứt.

11.3.3 Quy trình B

Kiểm tra các mẫu thử vào lúc kết thúc mỗi cặp các thời gian phơi nhiễm động và tĩnh và, nếu cần, tại các khoảng thời gian thích hợp trong suốt các thời gian phơi nhiễm. Ghi lại tổng thời gian cho đến khi xuất hiện các vết nứt.

12 Biểu thị kết quả

12.1 Quy trình A

Báo cáo các kết quả là “không có rạn nứt” hoặc “có rạn nứt”. Nếu xuất hiện rạn nứt và có yêu cầu đánh giá độ rạn nứt, có thể mô tả các vết nứt (ví dụ: sự xuất hiện của từng vết nứt, số lượng các vết nứt trên đơn vị diện tích và độ dài trung bình của 10 vết nứt lớn nhất), hoặc có thể trình bày ảnh của mẫu thử bị rạn nứt. Sơ đồ mô tả được sử dụng phải được nêu chi tiết trong báo cáo thử nghiệm. Xem thêm các Phụ lục A và C.

12.2 Quy trình B

Lấy thời gian cho đến khi sự xuất hiện các vết nứt đầu tiên là số đo độ bền ôzôn tại biến dạng theo yêu cầu.

Nếu cần, các kết quả của thử nghiệm phơi nhiễm động liên tục cũng có thể được biểu thị theo số lần quay vòng cho đến khi xuất hiện các vết nứt đầu tiên.

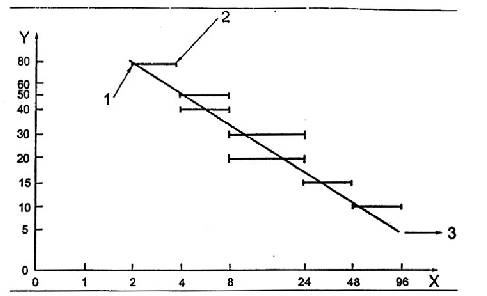

12.3 Quy trình C (chỉ cho các thử nghiệm tĩnh)

Xác định phạm vi mà biến dạng ngưỡng nằm trong đó, bằng cách báo cáo biến dạng lớn nhất mà tại đó không phát hiện được rạn nứt và biến dạng nhỏ nhất mà tại đó quan sát thấy rạn nứt sau thời gian phơi nhiễm theo yêu cầu. Nếu các thử nghiệm lặp lại cho các kết quả khác nhau, trích dẫn khoảng cực trị quan sát được. Ví dụ, nếu ba mẫu thử được sử dụng tại mỗi mức giãn dài 10 %, 15 % và 20 % và rạn nứt chỉ quan sát được trên một mẫu thử tại 10 %, chỉ trên một mẫu thử tại 15 % nhưng tất cả ba mẫu tại 20 %, khoảng cực trị phải là 10 % đến 20 %. Có thể sử dụng việc biểu diễn bằng đồ thị để hỗ trợ trình bày các kết quả.

Phương pháp cho thấy hữu dụng là dựng đồ thị logarit của biến dạng phụ thuộc vào logarit của thời gian cho đến khi xuất hiện rạn nứt đầu tiên - cả thời gian dài nhất mà không thấy vết nứt và thời gian sớm nhất mà các vết nứt được quan sát đều có thể được dựng đồ thị. Nếu có thể, vẽ đường cong trơn tính đến cả khoảng trống giữa thời gian dài nhất không có vết nứt và thời gian sớm nhất xuất hiện vết nứt tại mỗi độ giãn dài để hỗ trợ sự đánh giá biến dạng ngưỡng cho mọi thời gian trong phạm vi thời gian thử nghiệm (xem Hình 4). Đối với một số cao su, đường cong có thể gần với một đường thẳng nhưng điều đó không được giả định vì nó có thể dẫn đến sự nhầm lẫn lớn cho việc đánh giá biến dạng ngưỡng. Nếu không có quy định khác, báo cáo biến dạng ngưỡng cho thời gian thử nghiệm lâu nhất.

CHÚ THÍCH: Với một số cao su, đồ thị tuyến tính của biến dạng phụ thuộc thời gian cho đến khi quan sát được rạn nứt đầu tiên sẽ có khả năng tồn tại biến dạng ngưỡng tới hạn.

CHÚ DẪN:

X thời gian, h (thang log)

Y biến dạng,% (thang log)

1 lần quan sát cuối cùng không thấy rạn nứt

2 lần quan sát đầu tiên thấy rạn nứt

3 không có rạn nứt

CHÚ THÍCH: Với ví dụ ở trên, ngưỡng biến dạng ở 48 h = 10 %

Hình 4 - Biểu diễn kết quả ở dạng đồ thị

13 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm những thông tin sau đây:

a) chi tiết của mẫu:

1) mô tả đầy đủ về mẫu và nguồn gốc của mẫu,

2) nhận dạng hỗn hợp,

3) phương pháp chuẩn bị các mẫu thử, ví dụ: đúc hoặc cắt;

b) phương pháp thử nghiệm:

1) viện dẫn tiêu chuẩn này [TCVN 11525-1 (ISO 1431-1)],

2) thử nghiệm được thực hiện theo chế độ thử nghiệm tĩnh hay động,

3) nếu thử nghiệm động, nêu rõ kiểu phơi nhiễm (liên tục hoặc gián đoạn),

4) quy trình được sử dụng (A, B hoặc C),

5) loại mẫu thử và kích thước,

6) có sử dụng giá đỡ quay hay không;

c) các chi tiết của thử nghiệm;

1) nồng độ ôzôn và phương pháp xác định,

2) nhiệt độ thử nghiệm,

3) nhiệt độ ổn định,

4) độ ẩm, nếu khác với quy định,

5) tốc độ dòng không khí ôzôn hóa, tính theo mét khối trên giây, và vận tốc không khí ôzôn hóa, tính theo mét trên giây,

6) (các) biến dạng cực đại trên các mẫu thử,

7) số mẫu thử được thử nghiệm tại mỗi biến dạng,

8) thời gian thử nghiệm,

9) chỉ đối với phơi nhiễm động gián đoạn, thời hạn (chu trình) luân phiên giữa các thời gian phơi nhiễm động và tĩnh,

10) các chi tiết của quy trình bất kỳ không theo tiêu chuẩn;

d) các kết quả thử nghiệm:

1) đối với quy trình A, có xuất hiện rạn nứt hay không (nếu cần, cũng có thể trình bày bản chất của mỗi rạn nứt),

2) đối với quy trình B, thời gian cho đến khi sự xuất hiện các vết nứt đầu tiên đối với mỗi mức giãn dài hoặc để các thử nghiệm phơi nhiễm động liên tục, hoặc thời gian, hoặc số số lần quay vòng cho đến khi xuất hiện các vết nứt đầu tiên,

3) đối với quy trình C (thử nghiệm tĩnh biến dạng), phạm vi quan sát được của các biến dạng ngưỡng trong thời gian phơi nhiễm thích hợp, hoặc các giai đoạn, hoặc biến dạng ngưỡng tới hạn;

e) ngày thử nghiệm.

Phụ lục A

(tham khảo)

Rạn nứt bởi ôzôn - Chú giải

A.1 Giới thiệu

Các vết nứt phát triển trong cao su chỉ trên các bề mặt phải chịu biến dạng kéo. Mô hình của các vết nứt và mức nghiêm trọng của rạn nứt, thay đổi phụ thuộc vào độ lớn và bản chất của biến dạng được áp dụng. Sự biến dạng trên vật phẩm khi sử dụng sẽ thay đổi từ nhỏ nhất, không nhất thiết là giá trị zero, tại một điểm cho đến lớn nhất tại một vài điểm khác. Mô hình của các vết nứt tại tất cả các mức giãn dài trong phạm vi này phải được cân nhắc khí đo độ bền ôzôn.

Tiêu chí đầu tiên để mô tả vật liệu chịu ôzôn là hoàn toàn không bị rạn nứt. Do vậy, biến dạng càng cao mà cao su có thể chịu được trong thời gian phơi nhiễm xác định mà không bị rạn nứt, hoặc thời gian càng dài trước khi các vết nứt xuất hiện trên mẫu thử ở mức giãn dài cho trước thì độ bền ôzôn càng cao.

Tuy nhiên, tiêu chí khác có thể cần thiết khi kích thước các vết nứt trên cao su ở dưới giới hạn cho phép nhất định trên phạm vi biến dạng cho trước. Tiêu chí này dựa trên quan niệm rằng cao su có thể coi là chịu ôzôn hơn vật liệu khác nếu các vết nứt trên nó ít nghiêm trọng trên phạm vi của các mức giãn dài được tính đến khi sử dụng, mức đó phải được ghi rõ. Khi đó, bản chất trực quan của các vết nứt phát triển trong mẫu thử phải được báo cáo sao cho toàn bộ quan hệ giữa biến dạng và mức trầm trọng của rạn nứt được xác định.

CHÚ THÍCH: Sơ đồ mô tả vết nứt sẵn có từ nhiều nguồn khác nhau, như DIN 53509-1(1) và JIS K 62592(2).

A.2 Phơi nhiễm giãn dài tĩnh

Cách thức phụ thuộc của rạn nứt bởi ôzôn vào biến dạng không là mối quan hệ đơn giản. Số lượng các vết nứt trên mẫu thử liên quan đến kích thước của chúng và sự tương quan này phụ thuộc vào biến dạng ngưỡng trong thời gian phơi nhiễm xác định và mức giãn dài của mẫu thử, đối với bất kỳ vật liệu cho trước nào.

Do vậy không có rạn nứt bởi ôzôn nào sẽ xuất hiện trong thời gian phơi nhiễm xác định tại các biến dạng giữa zero và giá trị ngưỡng (theo định nghĩa). Một số ít các vết nứt, sẽ là lớn, sẽ được thấy tại các biến dạng hơi cao hơn giá trị ngưỡng, các vết nứt sẽ trở nên nhiều hơn và nhỏ hơn tại các biến dạng dần dần cao hơn. Tại các biến dạng rất cao, các vết nứt đôi khi có thể nhỏ tới mức mà không nhìn thấy bởi mắt thường.

Các vết nứt sẽ hợp nhất lại khi mức phơi nhiễm tăng, nhất là khi chúng có rất nhiều trên bề mặt của mẫu thử. Điều này sẽ làm cho độ dài của một số các vết nứt tăng lên, nhưng không tỷ lệ với mức tăng độ sâu. Sự hợp nhất có thể là do quá trình xé cũng như do sự tấn công của ôzôn và đôi khi sẽ làm cho số lượng các vết nứt lớn hơn rải rác giữa quần thể chung dày đặc của các vết nứt nhỏ, thường bao trùm bề mặt mẫu thử tại các biến dạng cao.

A.3 Phơi nhiễm biến dạng động

Dưới các chế độ biến dạng động, phải phân biệt giữa rạn nứt bởi ôzôn và rạn nứt sinh ra bởi hư hại do mỏi (giảm sức chịu đựng). Sự tấn công của ôzôn là nguyên nhân duy nhất của sự bắt đầu các vết nứt tại các biến dạng theo chu trình dưới biến dạng đặc trưng đã được biết là giới hạn mỏi cơ học. Một khi giới hạn này bị vượt quá, tốc độ phát triển rạn vết tăng nhanh và chủ yếu là kết quả của mỏi cơ học, có mặt trong nhiều cao su bởi sự xuất hiện của ôxy khí quyển, ở vùng này, ảnh hưởng của ôzôn là nhỏ và trở nên không đáng kể tại các biến dạng cao. Mỏi cơ học cũng có thể xuất hiện tại các biến dạng thấp một khi các vết nứt đạt đến kích thước nhất định. Vì lý do này, thứ tự phân loại của các cao su khác nhau có thể khác nhau tùy theo độ lớn của biến dạng, sao cho các điều kiện thử nghiệm được sử dụng càng phù hợp với các điều kiện dự kiến sử dụng càng tốt.

Phụ lục B

(quy định)

Kế hoạch hiệu chuẩn

B.1 Kiểm tra

Trước khi có ý định thực hiện bất kỳ hiệu chuẩn nào, tình trạng của hạng mục cần hiệu chuẩn phải được được xác minh bằng cách kiểm tra và ghi lại trong các báo cáo hoặc chứng nhận hiệu chuẩn. Phải báo cáo về việc hiệu chuẩn được thực hiện trong tình trạng “như đã nhận” hoặc sau khi sửa chữa các bất thường hoặc lỗi.

Phải xác minh rằng thiết bị nói chung phù hợp cho mục đích sử dụng, bao gồm các tham số bất kỳ quy định là gần đúng và do vậy, với các tham số đó thiết bị không cần hiệu chuẩn chính thức. Nếu các tham số như vậy có khả năng thay đổi, khi đó cần kiểm tra định kỳ và phải được ghi chi tiết vào các quy trình hiệu chuẩn.

B.2 Kế hoạch

Việc kiểm tra/hiệu chuẩn thiết bị thử nghiệm là một phần quy định của tiêu chuẩn này. Tần suất hiệu chuẩn và các quy trình được sử dụng là, nếu không có quy định khác, tùy vào từng phòng thử nghiệm, sử dụng chỉ dẫn trong TCVN 11019:2015 (ISO 18899:2013).

Kế hoạch hiệu chuẩn được nêu trong Bảng B.1 đã được biên soạn bằng cách liệt kê tất cả các thông số theo chỉ dẫn trong phương pháp thử nghiệm cùng với điều kiện theo yêu cầu. Thông số và điều kiện có thể liên quan đến thiết bị thử nghiệm chính, một phần của thiết bị đó hoặc liên quan đến thiết bị hỗ trợ cần thiết cho thử nghiệm.

Đối với mỗi thông số, quy trình hiệu chuẩn được biểu thị bằng cách viện dẫn đến TCVN 11019:2015 (ISO 18899:2013), đến tài liệu khác hoặc đến quy trình cụ thể được chi tiết cho phương pháp thử nghiệm (khi có quy trình hiệu chuẩn mang tính đặc thù hơn hoặc chi tiết hơn quy trình trong TCVN 11019:2015 (ISO 18899:2013), thì phải ưu tiên sử dụng quy trình đó).

Tần suất kiểm tra xác nhận đối với từng thông số được đưa ra bằng chữ cái. Các chữ cái được sử dụng trong kế hoạch hiệu chuẩn là:

C yêu cầu được xác nhận, nhưng không đo;

N chỉ kiểm tra xác nhận ban đầu;

S quãng thời gian tiêu chuẩn như được nêu trong TCVN 11019:2015 (ISO 18899:2013).

Bảng B.1 - Kế hoạch tần suất hiệu chuẩn

| Tham số | Yêu cầu | Quy trình trong TCVN 11019:2015 (ISO 18899:2013) | Hướng dẫn tần suất kiểm tra xác nhận | Ghi chú |

| Buồng thử nghiệm | Vật liệu không dễ phân hủy ôzôn | C | N | Ví dụ: nhôm |

| Không phù nhôm | C | N | Nhưng có thể lắp cửa sổ và ánh sáng để nhìn các mẫu thử | |

| Nhiệt độ của buồng thử nghiệm | Không đổi trong dung sai ±2 °C | 18 | S |

|

| Không khí ôzôn hóa | Thu được bởi đèn UV hoặc ống phóng êm | C | N | Phần lớn không có các oxit nitơ |

| Không khí được sử dụng đi qua than hoạt tính | C | N | Không có các nhiễm tạp | |

| Nhiệt độ của ôzôn nguồn | Không đổi trong dung sai ±2°C | 18 | S |

|

| Độ ẩm tương đối | Thường <65 % | 20 | S | Hoặc 80 % đến 90% |

| Nồng độ ôzôn | Như được nêu rõ trong 9.1 Không được vượt quá nồng độ yêu cầu và phải phục hồi trong 30 min về nồng độ yêu cầu sau khi mở buồng thử nghiệm | ISO 1431-3 | S |

|

| Tốc độ không khí ôzôn hóa | Không dưới 8 mm/s, tốt nhất là 12 mm/s đến 16 mm/s, không được biến thiên quá ± 10% trong các thử nghiệm so sánh | 16.2 | S | Được tính như trong 5.5 Nếu yêu cầu tốc độ cao, áp dụng 600 mm/s ± 100 mm/s |

| Lưới phân tán | Để hỗ trợ hòa trộn khí | C | N |

|

| Kẹp để lắp mẫu thử song song với dòng khí | Vật liệu không dễ phân hủy ôzôn | C | N |

|

| Thiết bị thử nghiệm động | Vật liệu không dễ phân hủy ôzôn | C | N |

|

| Các kẹp | Được bố trí sao cho mẫu thử là chuyển qua lại giữa zero và biến dạng cực đại như được nêu trong 5.7 | C | N |

|

| Tần số | 0,5 Hz ± 0,025 Hz | 23.3 | S |

|

| Thấu kính | Độ phóng đại giữa x5 và x10 | C | N |

|

| Các vật liệu | Lớp sơn bền ôzôn có thể được sử dụng để bảo vệ đầu của các mẫu thử được giữ trong các kẹp | |||

Ngoài những hạng mục được liệt kê trong Bảng B.1, khi sử dụng các dụng cụ sau đây cần phải hiệu chuẩn theo TCVN 11019:2015 (ISO 18899:2013):

- bộ đếm thời gian;

- nhiệt kế để kiểm soát nhiệt độ ổn định và thử nghiệm;

- ẩm kế để kiểm soát độ ẩm ổn định và thử nghiệm;

- các dụng cụ để xác định kích thước của mẫu thử và biến dạng áp dụng.

Phụ lục C

(tham khảo)

Rạn nứt bởi ôzôn - Thang đánh giá

Thang đo để xác định độ rạn nứt quan sát được trong phơi nhiễm ôzôn thử nghiệm đôi khi là hữu ích. Trải qua nhiều năm, nhiều thang đánh giá đã được xây dựng, một số đã được mô tả đầy đủ trong các viện dẫn [3] đến [6] ở Thư mục tài liệu tham khảo. Nhìn chung, các thang đánh giá này dựa trên cơ sở một hoặc nhiều tham số, như độ dài vết nứt, độ sâu vết nứt, độ rộng vết nứt, mật độ các vết nứt, sự khu trú của vết nứt hoặc sự phân bố theo kích thước của các vết nứt. Tuy nhiên, kinh nghiệm cho thấy rằng ngay cả những phương pháp kỹ lưỡng nhất cũng có thể cho kết quả tồi tệ về độ lặp lại và độ tái lập. Do vậy, điều quan trọng là cần phải ý thức rằng việc đánh giá là rất chủ quan, và khuyến cáo kết quả nên được xem xét là thông tin bổ sung, bổ trợ cho các kết quả thử nghiệm, và tự thân không phải là kết quả. Ngoài ra, các thang phức tạp hơn bao hàm phép đo các kích thước của vết nứt cho thấy quá tốn thời gian.

Vì mục đích đơn giản, thang đánh giá hai tham số sau đây được đề xuất:

Kích thước vết nứt:

0: không có vết nứt

1: các vết nứt chỉ nhìn thấy khi phóng đại

2: các vết nứt có thể nhìn thấy bằng mắt thường nhưng rất nhỏ (nhỏ hơn 0,5 mm)

3: bất cứ điều gì tồi tệ hơn

Mật độ vết nứt:

S: khó tìm thấy các vết nứt

F: tương đối ít các vết nứt

N: bất cứ điều gì tồi tệ hơn

Thông tin bổ sung về sự khu trú vết nứt:

E: các vết nứt nằm ở cạnh

Thư mục tài liệu tham khảo

[1] DIN 53509-T, Prüfung von Kautschuk und Elastomeren - Bestimmung der Beständigkeit gegen Rissbildung unter Ozoneinwirkung - Teil 1: Statische Beanspruchung

[2] JIS K 6259, Rubber, vulcanized or thermoplastics - Determination of ozone resistance (Cao su lưu hóa và nhiệt dẻo - Xác định độ bền ôzôn)

[3] VEITH, A.G., Rubb. Chem and Techno., MARCH 1972

[4] ZEPLICHAL, RGCP, 46, 1, 1969

[5] KIRKPATRICK, RAPRA Technical Review, 30, 1966

[6] KEMPERMANN, TH., CLAMROTH, R., Kaut. u. Gummi, 15, 5, 135 WT, 1962

MỤC LỤC

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Nguyên tắc

5 Thiết bị, dụng cụ

5.1 Buồng thử nghiệm

5.2 Nguồn không khí ôzôn hóa

5.3 Phương pháp điều chỉnh nồng độ ôzôn

5.4 Phương pháp xác định nồng độ ôzôn

5.5 Phương pháp điều chỉnh dòng khí

5.6 Lắp mẫu thử để thử nghiệm biến dạng tĩnh

5.7 Lắp mẫu thử để thử nghiệm biến dạng động

6 Hiệu chuẩn

7 Mẫu thử

7.1 Quy định chung

7.2 Mẫu thử rộng

7.3 Mẫu thử hẹp

8 Ổn định

8.1 Ổn định ở trạng thái không biến dạng

8.2 Ổn định ở trạng thái biến dạng (chỉ để thử nghiệm biến dạng tĩnh)

9 Điều kiện thử nghiệm

9.1 Nồng độ ôzôn

9.2 Nhiệt độ

9.3 Độ ẩm tương đối

9.4 Giãn dài tối đa

10 Thử nghiệm biến dạng tĩnh

10.1 Quy định chung

10.2 Quy trình A

10.3 Quy trình B

10.4 Quy trình C

11 Thử nghiệm biến dạng động

11.1 Quy định chung

11.2 Phơi nhiễm động liên tục

11.3 Phơi nhiễm động gián đoạn

12 Biểu thị kết quả

12.1 Quy trình A

12.2 Quy trình B

12.3 Quy trình C (chỉ cho các thử nghiệm tĩnh)

13 Báo cáo thử nghiệm

Phụ lục A (tham khảo) Rạn nứt bởi ôzôn - Chú giải

Phụ lục B (quy định) Kế hoạch hiệu chuẩn

Phụ lục C (tham khảo) Rạn nứt bởi ôzôn - Thang đánh giá

Thư mục tài liệu tham khảo

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 11525-1:2016 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 11525-1:2016 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 11525-1:2016 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 11525-1:2016 DOC (Bản Word)