- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 11361-7:2019 EN 12629-7:2004 with amendment 1:2010 Máy sản xuất các sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát - An toàn - Phần 7: Thiết bị cố định và di động để sản xuất các sản phẩm ứng suất trước

| Số hiệu: | TCVN 11361-7:2019 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

14/11/2019 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 11361-7:2019

Tiêu chuẩn Quốc gia TCVN 11361-7:2019: An toàn cho thiết bị sản xuất các sản phẩm ứng suất trước

Tiêu chuẩn Quốc gia TCVN 11361-7:2019, tương đương EN 12629-7:2004 với sửa đổi 1:2010, được ban hành vào ngày 14 tháng 11 năm 2019 và có hiệu lực thi hành ngay từ ngày ban hành. Tiêu chuẩn này được xây dựng bởi Trường Đại học Xây dựng, dựa trên đề nghị của Bộ Xây dựng và được thẩm định bởi Tổng cục Tiêu chuẩn Đo lường Chất lượng.

Tiêu chuẩn này là một phần trong bộ TCVN 11361, bao gồm nhiều phần khác nhau về an toàn cho các máy sản xuất sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát. Trong đó, phần 7 quy định cụ thể về thiết bị cố định và di động dùng để sản xuất các sản phẩm ứng suất trước. Tiêu chuẩn này không chỉ đưa ra yêu cầu thiết kế an toàn mà còn bổ sung các điều kiện cụ thể cho thiết bị trong quá trình sản xuất, nhằm đảm bảo an toàn cho người lao động và quy trình sản xuất.

TCVN 11361-7:2019 bao gồm các yêu cầu thiết kế cho các thiết bị như dàn máy sản xuất sản phẩm ứng suất trước, máy làm công tác vệ sinh, máy định hình sản phẩm, máy kéo và giải phóng cốt thép, cũng như máy tạo hình sản phẩm bê tông. Các yêu cầu này giúp nâng cao mức độ an toàn cho người sử dụng, từ đó giảm thiểu rủi ro trong quá trình vận hành thiết bị.

Đặc biệt, tiêu chuẩn chỉ rõ rằng việc sử dụng các máy móc này chỉ được phép cho những cá nhân có chuyên môn và được đào tạo. Những yêu cầu về ánh sáng làm việc, điều kiện môi trường an toàn cũng được nhấn mạnh để đảm bảo rằng các công việc liên quan đến máy móc đều được thực hiện trong điều kiện tốt nhất có thể.

Bằng việc xác định rõ các mối nguy hiểm có thể xảy ra trong quá trình sản xuất, TCVN 11361-7:2019 yêu cầu áp dụng các biện pháp kỹ thuật phù hợp nhằm loại bỏ hoặc giảm thiểu các nguy cơ này. Việc thực hiện nghiêm túc các quy định trong tiêu chuẩn này sẽ tạo ra một môi trường làm việc an toàn hơn cho người lao động trong ngành sản xuất bê tông và các sản phẩm liên quan.

Tiêu chuẩn này cũng đã chỉ rõ nhiều tài liệu tham khảo, bao gồm các tiêu chuẩn quốc tế và nội địa khác, mà người vận hành cần phải nắm rõ và tuân thủ trong quá trình sử dụng thiết bị. Bất kỳ vi phạm nào trong việc áp dụng các quy định này đều có thể dẫn đến hậu quả nghiêm trọng, bao gồm cả sự cố an toàn lao động và ảnh hưởng chất lượng sản phẩm cuối cùng.

Vì vậy, TCVN 11361-7:2019 không chỉ là một tài liệu hướng dẫn mà còn là một công cụ quan trọng để các doanh nghiệp và người lao động trong lĩnh vực sản xuất vật liệu xây dựng thực hiện đúng và đầy đủ các quy chuẩn an toàn, đảm bảo sức khỏe và an toàn cho tất cả mọi người liên quan trong quá trình sản xuất.

Tải tiêu chuẩn Việt Nam TCVN 11361-7:2019

TIÊU CHUẨN QUỐC GIA

TCVN 11361-7:2019

EN 12629-7:2004

WITH AMENDMENT 1:2020

MÁY SẢN XUẤT CÁC SẢN PHẨM XÂY DỰNG TỪ HỖN HỢP BÊ TÔNG VÀ VÔI CÁT - AN TOÀN - PHẦN 7: THIẾT BỊ CỐ ĐỊNH VÀ DI ĐỘNG ĐỂ SẢN XUẤT CÁC SẢN PHẨM ỨNG SUẤT TRƯỚC

Machines for the manufacture of constructional products from concrete and calcium-silicate - Safety- Part 7: Stationary and mobile equipment for long line manufacture of prestressed products

Lời nói đầu

TCVN 11361-7:2019 hoàn toàn tương đương EN 12629-7:2004 và sửa đổi 1:2010.

TCVN 11361-7:2019 do Trường Đại học Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 11361 “Máy sản xuất sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát - An toàn” bao gồm các phần sau:

TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), Phần 1: Yêu cầu chung

TCVN 11361-2:2016 (EN 12629-2:2002/A1:2010), Phần 2: Máy sản xuất gạch Block

TCVN 11361-3:2016 (EN 12629-3:2002/A1:2010), Phần 3: Máy kiểu bàn trượt và bàn xoay

TCVN 11361-4:2016 (EN 12629-4:2001/A1:2010), Phần 4: Máy sản xuất ngói bê tông

TCVN 11361-5-1:2018 (EN 12629-5.1:2003/A1:2010), Phần 5-1: Máy sản xuất ống bê tông có trục thẳng đứng

TCVN 11361-5-2:2019 (EN 12629-5-2:2003/A1:2010), Phần 5-2: Máy sản xuất ống bê tông có trục nằm ngang

TCVN 11361-5-3:2019 (EN 12629-5-3:2003/A1:2010), Phần 5-3: Máy tạo ứng suất trước cho ống bê tông

TCVN 11361-5-4:2019 (EN 12629-5.4:2003/A1:2010), Phần 5-4: Máy bọc ống bê tông

TCVN 11361-6:2019 (EN 12629-6:2004/A1:2010), Phần 6: Thiết bị cố định và di động sản xuất các sản phẩm đúc sẵn được gia cường

TCVN 11361-7:2019 (EN 12629-7: 2004/A1:2010), Phần 7: Thiết bị cố định và di động để sản xuất các sản phẩm ứng suất trước

TCVN 11361-8:2019 (EN 12629-8:2002/A1:2010), Phần 8: Máy và thiết bị sản xuất các sản phẩm xây dựng từ hỗn hợp vôi cát (và hỗn hợp bê tông).

Lời giới thiệu

Tiêu chuẩn này là tiêu chuẩn loại C như quy định trong ISO 12100.

Các máy có liên quan và các mối nguy hiểm, các tình huống nguy hiểm, các trường hợp nguy hiểm được quy định trong phạm vi áp dụng của tiêu chuẩn này.

Khi các điều khoản của tiêu chuẩn loại C này khác với các điều khoản trong các tiêu chuẩn loại A hoặc B thì các điều khoản của tiêu chuẩn loại C phải được ưu tiên hơn các điều khoản của các tiêu chuẩn khác. Máy phải được thiết kế và chế tạo theo các điều khoản của tiêu chuẩn loại C này.

Tài liệu này chỉ rõ các yêu cầu bổ sung đối với và/hoặc các khác biệt so với TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), cụ thể cho các thiết bị cố định và di động cho dây truyền sản xuất sản phẩm ứng suất trước như mô tả trong Điều 1.1.

Các yêu cầu dưới đây được đưa vào khi biên soạn tài liệu này:

- Các điều kiện sử dụng cụ thể hoặc các điều kiện về môi trường không nằm trong phạm vi của tiêu chuẩn này sẽ là chủ đề của các cuộc đàm phán giữa nhà sản xuất và người sử dụng/người sở hữu;

- Chỉ những người có chuyên môn và người được chỉ định mới được sử dụng máy;

- Nơi sử dụng/lắp đặt phải được chiếu sáng đầy đủ;

- Tất cả các công việc phải được thực hiện bởi người thợ có tay nghề đã được đào tạo chuyên sâu.

MÁY SẢN XUẤT CÁC SẢN PHẨM XÂY DỰNG TỪ HỖN HỢP BÊ TÔNG VÀ VÔI CÁT - AN TOÀN - PHẦN 7: THIẾT BỊ CỐ ĐỊNH VÀ DI ĐỘNG ĐỂ SẢN XUẤT CÁC SẢN PHẨM ỨNG SUẤT TRƯỚC

Machines for the manufacture of constructional products from concrete and calcium-silicate - Safety- Part 7: Stationary and mobile equipment for long line manufacture of prestressed products

1 Phạm vi áp dụng

1.1 Tiêu chuẩn này cùng với TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010) áp dụng cho thiết bị cố định và di động để sản xuất các sản phẩm ứng suất trước. Dàn máy sản xuất bao gồm một máy chính làm việc đồng thời cùng với các máy phụ trợ khác. Ngoài ra, các máy này thường được sử dụng trên các dàn máy lắp song song với nhau.

TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010) quy định các yêu cầu chung áp dụng cho các máy sản xuất các sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát.

Tiêu chuẩn này quy định các yêu cầu bổ sung và/hoặc các khác biệt đối với TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010) được quy định cho các máy được đề cập trong tiêu chuẩn này.

1.2 Tiêu chuẩn này quy định các yêu cầu riêng biệt cho việc thiết kế các máy dưới đây:

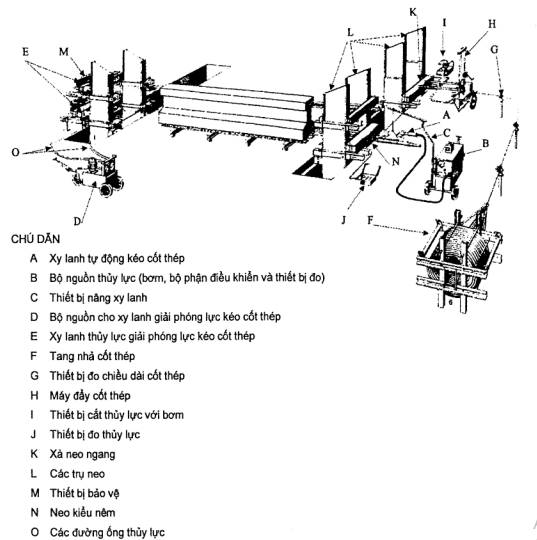

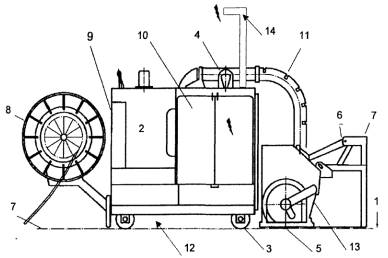

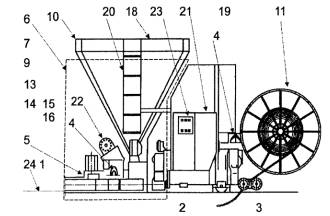

- Dàn máy sản xuất các sản phẩm ứng suất trước (sơ đồ miêu tả được thể hiện trong Phụ lục A);

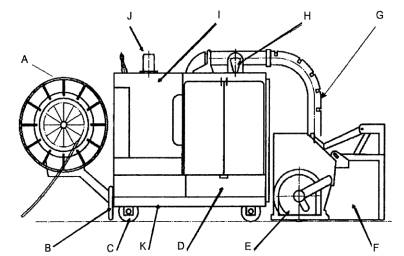

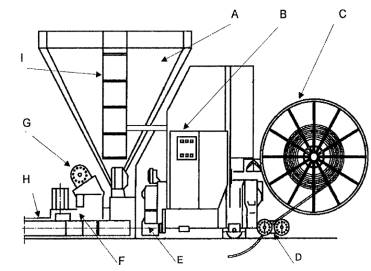

- Máy làm công tác vệ sinh, hút bụi, bôi dầu, dẫn hướng cốt thép (sơ đồ miêu tả được thể hiện trong Phụ lục B);

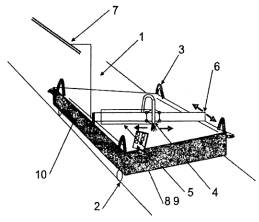

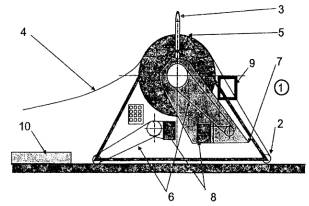

- Máy định hình sản phẩm của dàn máy (sơ đồ miêu tả được thể hiện trong Phụ lục C);

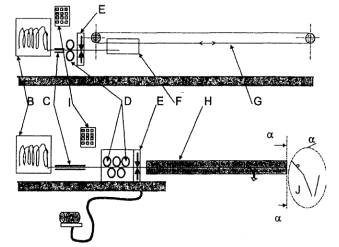

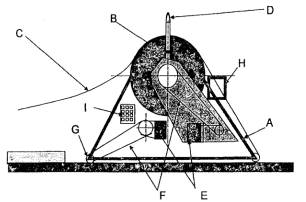

- Máy đẩy/kéo cốt thép (sơ đồ miêu tả được thể hiện trong Phụ lục D);

- Máy tạo hình sản phẩm bê tông (dàn đều bê tông bằng rung, đầm và là phẳng bê tông) (sơ đồ miêu tả được thể hiện trong Phụ lục E);

- Máy rải và cuốn vải dưỡng hộ (sơ đồ miêu tả được thể hiện trong Phụ lục F);

- Máy cắt (sơ đồ miêu tả được thể hiện trong Phụ lục G);

CHÚ THÍCH: Quá trình sản xuất bao gồm một vài hoặc tất cả các công việc sau:

- Xử lý dàn máy sản xuất với thiết bị dỡ khuôn;

- Định hình các cấu kiện (sàn, tấm sàn,...) được chế tạo;

- Đặt cốt thép tạo ứng suất trước;

- Kéo sơ bộ cốt thép;

- Lắp đặt ván khuôn (ván khuôn, cốp pha, tấm chặn đầu, các chi tiết chèn);

- Cố định chi tiết gia cường;

- Kéo tạo ứng suất trước cho cốt thép;

- Rải và đầm bê tông;

- Rải vải dưỡng hộ;

- Gia nhiệt;

- Nhả cốt thép;

- Dỡ cốp pha, ván khuôn, ...;

- Cắt hoặc cưa cốt thép;

- Dỡ sản phẩm cuối cùng;

- Vệ sinh dàn máy.

Về mặt an toàn, khu vực cung cấp bê tông cũng được xem xét.

Thứ tự của các công việc nêu trên có thể khác biệt tùy theo quy trình sản xuất được sử dụng trong nhà máy và tùy theo các loại sản phẩm khác nhau.

Việc xử lý cốt thép được cắt và bố trí chúng trên dàn máy không được quy định bởi tiêu chuẩn này.

1.3 Tiêu chuẩn này đề cập đến tất cả các mối nguy hiểm đáng kể có liên quan đến các máy này, khi chúng được sử dụng đúng mục đích thiết kế và cả khi sử dụng sai mục đích thiết kế nhưng hợp lý mà nhà sản xuất có thể đã dự đoán được (xem Điều 4). Tiêu chuẩn này quy định các biện pháp kỹ thuật phù hợp để loại trừ hoặc giảm các rủi ro phát sinh từ các mối nguy hiểm đáng kể.

1.4 Áp dụng Điều 1.3, TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010)

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố, áp dụng phiên bản mới nhất bao gồm cả bổ sung và sửa đổi (nếu có).

TCVN 6721:2000 (ISO 13854:1996), An toàn máy- Khe hở nhỏ nhất để tránh kẹp dập các bộ phận cơ thể người

TCVN 9059:2011 (ISO 14120:2002), An toàn máy - Bộ phận che chắn - Yêu cầu chung về thiết kế vá kết cấu của bộ phận che chắn cố định và di động

TCVN 7384-1:2010 (ISO 13849-1:2006/Corr 1:2009), An toàn máy- Các bộ phận liên quan đến an toàn của hệ thống điều khiển- Phần 1: Nguyên tắc chung về thiết kế

TCVN 9058:2011 (ISO 14119:1998, sửa đổi 1:2007), An toàn máy- Cơ cấu khóa liên động kết hợp với bộ phận che chắn- Nguyên tắc thiết kế và lựa chọn

TCVN 11361 -1:2016, Máy sản xuất các sản phẩm xây dựng từ hỗn hợp bê tông và vôi cát - An toàn - Phần 1: Yêu cầu chung

TCVN 4255:2008 (IEC 60529:2001), Cấp bảo vệ bằng vỏ ngoài (mã IP)

TCVN 5041 - 1989, Tín hiệu báo nguy hiểm ở nơi làm việc- Tín hiệu âm thanh báo nguy hiểm

TCVN 7383-1:2004 (ISO 12100-1:2003), An toàn máy - Khái niệm cơ bản, nguyên tắc chung cho thiết kế- Phần 1: Thuật ngữ cơ bản, phương pháp luận

TCVN 7383-2:2004 (ISO 12100-2:2003), An toàn máy- Khái niệm cơ bản, nguyên tắc chung cho thiết kế- Phần 2: Nguyên tắc kỹ thuật

TCVN 7387-1:2004 (ISO 14122-1:2001), An toàn máy - Phương tiện thông dụng để tiếp cận máy - Phần 1: Lựa chọn phương tiện cố định để tiếp cận giữa hai mức

TCVN 7387-2:2007 (ISO 14122-2:2001), An toàn máy- Các phương tiện thông dụng để tiếp cận máy- Phần 2: Sàn thao tác và lối đi

TCVN 7387-3:2011 (ISO 14122-3:2001, sửa đổi 1:2010), An toàn máy- Phương tiện thông dụng để tiếp cận máy- Phần 3: Cầu thang, ghế thang và lan can

TCVN 7387-4:2011 (ISO 14122-4:2004), An toàn máy- Phương tiện thông dụng để tiếp cận máy- Phần 4: Thang cố định

ISO 3457:2003, Earth-moving machinery - Guards - Definitions and requirements (Máy đào và chuyển đất- Rào chắn - Định nghĩa và yêu cầu)

ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (An toàn máy- Khoảng cách an toàn để ngăn không cho tay và chân người chạm tới vùng nguy hiểm)

ISO 13732-1:2006, Ergonomics of the thermal environment - Methods for the assessment of human responses to contact with surfaces - Part 1: Hot surfaces (Ecgônômi của một trường nhiệt - Phương pháp đánh giá phản ứng của con người khi tiếp xúc với bề mặt - Phần 1: Bề mặt nóng)

EN 457:1992, Safety of machinery - Auditory danger signals - General requirements, design and testing (ISO 7731:1986 modified) (An toàn máy - Tín hiệu âm báo nguy hiểm - Các yêu cầu chung, thiết kế và thử nghiệm)

EN 982:1996, Safety of machinery- Safety requirements for fluid power systems and their components- Hydraulics (An toàn máy - Các yêu cầu an toàn đối với các hệ thống nguồn thủy khí và các phần tử của chúng - Hệ thống thủy lực)

EN 1093 (all parts), Safety of machinery - Evaluation of the emission of airborne hazardous substances (An toàn máy - Xác định mức phát thải chất nguy hiểm ra ngoài không khí)

EN 1760-2, Safety of machinery - Pressure sensitive protective devices - Part 2: General principles for the design and testing of pressure sensitive edges and pressure sensitive bars (An toàn máy - Thiết bị bảo vệ nhạy cảm với áp suất - Phần 2: Nguyên tắc chung cho việc thiết kế và thử nghiệm thanh nhạy áp suất và thước nhạy áp suất)

EN 13862:2001+A1:2009, Floor cutting-off machines - Safety ( Máy cắt sàn - An toàn)

EN 60204-1:2006, Safety of machinery- Electrical equipment of machines- General requirements (IEC 60204-1:2005, modified) (An toàn máy - Thiết bị điện trên máy- Phần 1: Các yêu cầu chung)

EN 1050*), Safety of machinery - Principle for risk assessment (An toàn máy - Nguyên tắc đánh giá rủi ro)

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ, định nghĩa nêu trong TCVN 7383-1:2004 (ISO 12100-1:2003), TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010) và các thuật ngữ, định nghĩa sau:

3.1

Sản phẩm (product)

3.1.1

Sàn bản rỗng (hollow core flooring slab)

Tấm bê tông rỗng ứng suất trước được sử dụng làm kết cấu sàn. Chúng được coi là kết cấu chịu lực.

3.1.2

Dầm (beam)

Cấu kiện bê tông ứng suất trước được sử dụng trong kết cấu nhà và kết cấu cầu. Nó có chức năng chịu lực); chúng có tiết diện ngang hình chữ I, T, Y, U, Π, chữ nhật, hình thang, ...

3.1.3

Dầm mái (dầm đỡ sàn) (joist)

Cấu kiện bê tông ứng suất trước để làm các bộ phận chịu lực của tổ hợp kết cấu sàn. Tiết diện chữ T ngược của dầm mái tạo ra các gờ đỡ cho các khối hoặc các bản lát và các thanh giằng đổ tại chỗ (bản sàn chịu nén).

3.1.4

Lanh tô (lintel)

Bộ phận cấu tạo từ bê tông ứng suất trước có dạng hình lăng trụ, thông thường có tiết diện là hình chữ nhật được dùng làm kết cấu phía trên lỗ cửa của tường và đảm bảo đỡ các khối gạch xây đặt trên nó.

3.1.5

Tấm sàn phẳng (tấm sàn đơn giản) (plain slab)

Cấu kiện bê tông ứng suất trước dạng mỏng được thiết kế để tạo thành bộ phận gia cường của tổ hợp sàn. Bản sàn chịu nén được tạo hình tại chỗ.

3.1.6

Trụ đỡ đường dây truyền dẫn (transmission line pole)

Cột bê tông ứng suất trước được thiết kế để đỡ đường dây truyền tải điện hoặc dây thông tin.

3.1.7

Cột đèn (lighting column)

Cột bê tông ứng suất trước có dạng thẳng đứng được thiết kế để đỡ các thiết bị chiếu sáng ngoài trời (đường phố, công viên, sân thể thao,...).

3.1.8

Tà vẹt đường sắt (railway sleeper)

Cấu kiện bê tông ứng suất trước có tiết diện hình thang, được thiết kế để đỡ ray và cố định chúng ở khoảng cách yêu cầu.

3.2

Thiết bị (equipment)

CHÚ THÍCH: Không có thuật ngữ phổ biến cho các máy được đề cập đến trong tiêu chuẩn này. Các thuật ngữ được sử dụng trong các tiêu đề chỉ là một trong nhiều thuật ngữ được sử dụng phổ biến nhất, tuy nhiên các thuật ngữ và định nghĩa phù hợp khác có thể được sử dụng mà một trong số đó thuộc các cụm từ theo danh sách được liệt kê dưới đây:

| Sản phẩm (production) | Máy (machines) | Cho dây chuyền sản xuất của (for the long line manufacture of) | Sàn bản rỗng (hollow core flooring slab) | Ứng suất trước (pre-stressed) |

| Sản xuất (manufacturing) | Xưởng (workshop) | Tấm sàn phẳng (plain slabs) | ||

| Nhà máy (hall) | Dầm sàn (floor joists) |

Để bổ sung, Phụ lục H (Tham khảo) đưa ra danh sách các thuật ngữ liên quan đến thiết bị và sản phẩm sản xuất bằng bê tông ứng suất trước bằng bốn thứ tiếng.

3.2.1

Dàn máy sản xuất các sản phẩm ứng suất trước (pre-stressing bed)

3.2.1.1

Dàn máy sản xuất sản phẩm ứng suất trước dạng tấm (pre-stressing bed for flat products)

Hệ thống thiết bị bao gồm hai khối neo lớn và một bệ máy liên kết giữa hai khối neo. Dàn máy có thể kết hợp với một tấm ván khuôn bằng thép để đúc các cấu kiện bê tông (tấm ứng suất trước, dầm sàn, sàn bản rỗng), ở hai đầu của dàn máy, các khối neo được trang bị thiết bị kẹp cốt thép tạo ứng suất trước. Các xy lanh cho phép kéo hoặc nhả cốt thép.

CHÚ THÍCH 1: Chiều dài của bệ máy thông thường từ 40 m đến 100 m và bề rộng từ 1,2 m đến 2,4 m.

CHÚ THÍCH 2: Dàn máy sử dụng cho sản xuất các sản phẩm dạng tấm thường được bổ sung các đường ray ở hai bên bệ máy. Các đường ray dùng để dẫn hướng cho các máy di động.

3.2.1.2

Dàn máy sản xuất sản phẩm ứng suất trước dạng dầm (pre-stressing bed for beam type products) Hệ thống thiết bị bao gồm hai khối neo lớn và một bệ máy liên kết giữa hai khối neo. Ở hai đầu của dàn máy, các khối neo được trang bị thiết bị kẹp cốt thép tạo ứng suất trước. Các xy lanh cho phép kéo hoặc nhả cốt thép.

CHÚ THÍCH 1: Chiều dài của dàn máy thông thường từ 80 m đến 100 m và bề rộng từ 0,5 m đến 2 m.

CHÚ THÍCH 2: Các dàn máy có thể là dàn máy đơn hoặc kép (đúc hai dầm song song).

3.2.2

Dàn máy sản xuất các sản phẩm ứng suất trước tự tạo (self stressing bed)

Kết cấu được bao quanh hoặc đỡ bằng cốp pha và được tựa đơn giản trên nền hoặc trên các kết cấu phù hợp. Chiều dài của kết cấu này khoảng vài mét (phụ thuộc vào sản phẩm được chế tạo) và có một kích thước lớn nhất phù hợp với ổn định tổng thể và lực kéo cốt thép.

3.2.3

Thiết bị gia nhiệt (heating equipment)

Thiết bị dùng để làm hóa cứng sản phẩm

CHÚ THÍCH: thiết bị gia nhiệt bao gồm:

- Nguồn năng lượng từ:

- Dòng điện;

- Hơi nước tự nhiên;

- Hơi nước hoặc dòng chất lỏng nóng trong một mạch kín;

- Khí nóng.

- Và hệ thống truyền nhiệt gồm:

- Mặt vòm truyền nhiệt hoặc các bộ phận truyền nhiệt dưới khuôn hoặc ván khuôn;

- Cáp điện truyền nhiệt tích hợp trong dàn máy;

- Dòng chất lỏng nóng chảy trong mạch kín hoặc điện trở được đậy bằng một nắp kín;

- Ván khuôn hoặc khuôn được sấy nóng.

3.2.4

Thiết bị kéo và giải phóng lực kéo (tensioning and tension relieving equipment)

3.2.4.1

Thiết bị kéo một sợi cốt thép (single strand tensioning)

Thiết bị bao gồm một xy lanh và một bộ nguồn cung cấp năng lượng cần thiết đi kèm (thông thường là di động) để kéo cốt thép. Xy lanh tựa trên một cơ cấu kẹp kiểu nêm (bao gồm một ống côn và một nêm hình côn) đảm bảo chịu được lực kéo sợi cốt thép. Sợi cốt thép được neo trên các khối neo.

3.2.4.2

Thiết bị kéo nhiều sợi cốt thép (multi-strand tensioning)

Thiết bị cho phép kéo đồng thời tất cả các sợi cốt thép của dàn máy. Các điểm neo trên các xà neo ngang được thực hiện nhờ các nêm kẹp hoặc các đầu neo bằng cách dập nguội các đầu cốt thép. Dàn máy sản xuất các sản phẩm ứng suất trước có các xà neo ngang ở hai đầu. Xà neo ngang ở một đầu được cố định, còn ở đầu kia là di động và được di chuyền bằng các xy lanh thủy lực. Một bộ nguồn thủy lực cố định cung cấp năng lượng cần thiết. Sau khi kéo, xy lanh được khóa thông qua một thiết bị cơ khí (gối chặn hoặc vít), nhờ vậy trong các bước làm việc tiếp theo xy lanh không chịu áp.

3.2.4.3

Nhả cốt thép (detensioning)

Vận hành như sau, đầu tiên, cho các xy lanh làm việc với áp suất vượt quá áp suất kéo cốt thép lớn hơn đủ để tháo thiết bị khóa (vít, gối chặn,...). Sau đó, các xy lanh hoạt động như là một phanh để giải phóng lực kéo trong các sợi cốt thép (sự giải phóng tăng dần). Trong trường hợp dàn máy rộng hoặc lực căng không đối xứng, có thể bố trí một thiết bị đổi hướng hoặc thiết bị cân bằng lực.

3.2.5

Máy tạo hình sản phẩm bê tông (concrete casting machines)

3.2.5.1

Thiết bị dàn đều bê tông bằng rung (vibrodistributor)

Thiết bị di động độc lập để dàn đều bê tông (thường cho sản xuất các tấm sàn phẳng hoặc dầm mái) cũng như đầm chặt và điều chỉnh chiều dày bê tông bằng rung.

Thông thường thiết bị dàn đều bê tông bằng rung bao gồm cả hệ thống bổ sung cho phép tạo độ nhám của bề mặt các tấm sàn phẳng.

3.2.5.2

Thiết bị đầm và là phẳng bê tông (sheer compactor and extruder)

Thiết bị di chuyển tự động dùng để dàn đều, đầm và hoàn thiện sản phẩm bê tông trong khi đúc (thường để chế tạo các tấm sàn bản rỗng và các dầm mái). Các công việc này thông thường được tiến hành nhờ sử dụng đầm rung và ván khuôn trượt.

Thiết bị này có thể di chuyển nhờ động cơ của nó hoặc nhờ phản lực của bê tông trong quá trình hoàn thiện.

3.2.6

Máy phụ trợ (auxiliary machines)

3.2.6.1

Máy vệ sinh dàn máy (bed cleaning machine)

Một khung di động độc lập loại kéo theo hoặc tự hành để:

- Làm sạch ván khuôn và khuôn;

- Loại bỏ bê tông đông cứng;

- Phun các phụ gia vệ sinh vào ván khuôn và khuôn.

Trong một số trường hợp, chúng xác định vị trí của cốt thép ứng suất trước.

3.2.6.2

Máy định hình sản phẩm (marking out machine)

Máy độc lập được cấu thành từ một khung di động tự hành được thiết kế để đảm bảo định hình kích thước và hình dáng của sản phẩm. Thông thường chúng dùng cho việc sản xuất tấm ván khuôn sàn.

3.2.6.3

Máy tháo lắp phụ kiện (machine for laying and removing block ends)

Máy độc lập kéo theo hoặc máy có giá di động tự hành để vận chuyển, lưu kho, lắp đặt và tháo các phụ kiện (cũng có thể gọi là combs). Các máy này dùng cho việc sản xuất các dầm sàn và tấm sàn phẳng. Máy đảm bảo cho việc lắp và tháo dỡ chúng.

3.2.6.4

Máy kéo cốt thép (strand pulling machine)

Thiết bị tự di chuyển hoặc máy được dẫn động bằng hình thức khác. Thiết bị này di chuyển một bên hoặc phía trên dàn máy. Trong khi di chuyển, nó kéo một hoặc nhiều sợi cốt thép và cắt chúng theo chiều dài mong muốn.

Thông thường cốt thép có sẵn ở dạng cuộn. Chúng được cuốn trên các ru lô có trục đặt nằm ngang hoặc thẳng đứng.

3.2.6.5

Máy đẩy cốt thép (strand pushing machine)

Thiết bị được đặt cạnh dàn máy và đẩy từng sợi cốt thép vào một hộp chứa nằm dọc dàn máy và cắt chúng một cách tự động theo chiều dài mong muốn. Khi cắt đủ số lượng sợi cốt thép theo dự kiến, hộp mở ra và đặt các sợi cốt thép đã được cắt sang bên cạnh dàn máy. Sau đó các sợi cốt thép được kéo lên dàn máy.

3.2.6.6

Máy đặt cốt thép (strands setting up machine)

Thiết bị di động độc lập hoặc kéo theo sử dụng để định vị các sợi cốt thép ứng suất trước trên bàn máy. Các sợi cốt thép này thông thường được cuốn trong các ru lô hoặc đã được cắt trước đó. Một số máy tương tự có thể đặt hoặc hiệu chỉnh các sợi cốt thép nằm ngang. Thiết bị này được dùng chủ yếu trong sản xuất các tấm sàn phẳng.

3.2.6.7

Máy cuốn và rải vải dưỡng hộ (tarpaulin paying out machine)

Thiết bị độc lập hoặc kéo theo đỡ ru lô chứa vải dưỡng hộ. Với chuyển động theo hướng đã đưa ra, vải dưỡng hộ được trải ra phía trên sản phẩm được sấy; với chuyển động theo hướng ngược lại, nó sẽ được cuốn vào và như vậy để hở sản phẩm đã đông cứng. Các công việc này có thể được cơ giới hóa hoặc bằng thủ công.

3.2.6.8

Máy cắt (bed sawing machine)

Thiết bị có khả năng tự di chuyển được trang bị một hệ thống lưỡi cắt bê tông hoặc lưỡi cắt cốt thép. Tùy theo hướng mà lưỡi cắt được bố trí dọc, ngang hoặc chéo. Một trong số các thiết bị này có thể được lập trình để tự động thực hiện tất cả các quá trình cắt cho một dàn máy.

3.2.6.9

Máy hút bê tông chân không (concrete vacuum machine)

Thiết bị có khả năng tự di chuyển được trang bị một thiết bị hút chân không để hút hỗn hợp bê tông rơi vãi (giữa hai sản phẩm).

4 Danh mục các mối nguy hiểm đáng kể

Điều này bao gồm tất cả các mối nguy hiểm, các tình huống nguy hiểm và các trường hợp nguy hiểm đáng kể được đề cập đến trong tiêu chuẩn này. Chúng được nhận biết thông qua đánh giá rủi ro được coi là đáng kể cho loại máy này, đồng thời yêu cầu phải có các biện pháp để loại bỏ hoặc giảm các rủi ro này.

Phụ lục từ A đến Phụ lục G (Tham khảo) là các ví dụ minh họa cho các loại máy thông dụng sau:

- Dàn máy sản xuất sản phẩm ứng suất trước, máy đặt cốt thép, thiết bị kéo cốt thép di động hoặc cố định và dàn máy sản xuất các sản phẩm ứng suất trước tự tạo;

- Máy làm công tác vệ sinh, hút bụi, bôi dầu;

- Máy định hình sản phẩm của dàn máy;

- Máy đẩy/kéo cốt thép;

- Máy tạo hình sản phẩm bê tông (dàn đều bê tông bằng rung, đầm và là phẳng bê tông);

- Máy rải và cuốn vải dưỡng hộ;

- Máy cắt bê tông và cắt cốt thép.

Phù hợp với Điều 4, TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), các khu vực nguy hiểm được nêu trong các bảng dưới đây có thể xem trong các Phụ lục A đến Phụ lục G.

Bảng 1 - Dàn máy sản xuất các sản phẩm ứng suất trước, máy đặt cốt thép, thiết bị kéo cốt thép di động hoặc cố định và dàn máy sản xuất các sản phẩm ứng suất trước tự tạo

| Tham chiếu | Mối nguy hiểm theo Phụ lục A của EN 1050:1996 | Vị trí/tình huống (trường hợp) | Xem Hình A.1 đến A.3 |

| 1 | Mối nguy hiểm cơ học | ||

| 1.1 | Chèn ép | Xy lanh nhả cốt thép, tháo xy lanh | 1 |

| Rơi xy lanh kéo cốt thép | 3 | ||

| 1.2 | Cắt | Giữa các đầu neo và xà neo ngang (trong quá trình kéo cốt thép) | 4 |

| Với các bộ phận phụ trợ của dàn máy (các vách ngăn di động, bộ gây rung di động) | 5 | ||

| Với các bộ phận chuyển động của xy lanh kéo cốt thép trong khi kéo | 6 | ||

| 1.3 | Cắt đứt | Các cạnh sắc trên dàn máy và ván khuôn | 7 |

| 1.4 | Bật lại hoặc vướng vào | Các sợi cốt thép căng trước (sợi thép hoặc cáp) (đứt cốt thép hoặc tuột nêm trong neo) | 8 |

| Do các sợi cốt thép (sợi thép hoặc cáp) trong quá trình đặt cốt thép | 9 | ||

| 1.5 | Va đập | Các sợi cốt thép căng trước (sợi thép hoặc cáp) (đứt cốt thép hoặc tuột nêm trong neo) | 8 |

| Do các sợi cốt thép (sợi thép hoặc cáp) trong quá trình đặt cốt thép | 9 | ||

| Do xích và rào chắn bắn ra bởi cốt thép bị đứt (sợi thép hoặc cáp) | 2 | ||

| Rơi rào chắn di động phía cuối dàn máy (nắp đậy di động, tấm chắn bảo vệ, lưới chắn) | 10 | ||

| Rơi các bộ phận phụ trợ của dàn máy (chổi, chi tiết đệm, bản mẫu in của sản phẩm ở bên cạnh hoặc cuối dàn máy) trong các công việc vận chuyển bằng thủ công hoặc bằng máy | 8 | ||

| Gãy xà neo ngang | 4 | ||

Bảng 1 - Dàn máy sản xuất các sản phẩm ứng suất trước, máy đặt cốt thép, thiết bị kéo cốt thép di động hoặc cố định và dàn máy sản xuất các sản phẩm ứng suất trước tự tạo (tiếp theo)

| Tham chiếu | Mối nguy hiểm theo Phu lục A của EN 1050:1996 | Vị trí/tình huống (trường hợp) | Xem Hình A.1 đến A.3 |

| 1.6 | Tia chất lỏng áp suất cao bắn ra | Các đường ống mềm chịu áp suất cao, chất lỏng có nhiệt độ cao của mạch thủy lực, đường dầu vào của xy lanh kéo cốt thép gia cường | 11 |

| Van và đường ống hơi nước: bị vỡ, bị thủng | 12 | ||

| 1.7 | Các bộ phận bị bắn ra | Do xích và rào chắn bắn ra bởi cốt thép bị đứt (sợi thép hoặc cáp) | 2 |

| Đứt đường ống khí nén của cơ cấu gây rung của dàn máy | 13 | ||

| 1.8 | Trượt, vấp và té ngã | Dầu trên dàn máy (đi trên dàn máy sau khi phun chất chống dính khuôn) | 8 |

| Các đường ray ở cả hai bên dàn máy gây trở ngại cho việc đi lại và té ngã từ trên cao | 14 | ||

| Hai đầu dàn máy, các đường ống thủy lực trên sàn | 14 | ||

| Té ngã vào khu vực kéo cốt thép | 15 | ||

| Ngã từ/vào ván khuôn (lắp cốt thép gia cường, là phẳng bê tông,...) | 5 | ||

| 2 | Mối nguy hiểm do điện | ||

| 2.1 | Tiếp xúc với điện (trực tiếp hoặc gián tiếp) | Động cơ, hộp cáp, điện trở dưới dàn máy, ổ cắm điện | 13-16 |

| 3 | Mối nguy hiểm do nhiệt | ||

| 3.1 | Bỏng | Bức xạ nhiệt từ dàn máy (nhiệt của dàn máy): bỏng chân | 8 |

| Ống hơi nước (vị trí, cách nhiệt, chỗ rò rỉ) | 8-12 | ||

| 4 | Mối nguy hiểm do tiếng ồn | ||

| 4.1 | Mất khả năng nghe (điếc) | Các phần từ thủy lực của xy lanh kéo cốt thép | 16 |

| Cơ cấu gây rung di động hoặc cố định trên bàn rung, máy đầm dùi | 13 | ||

| 5 | Mối nguy hiểm do rung | ||

| 5.1 | Rối loạn thần kinh và mạch máu | Tiếp xúc với bàn rung và/hoặc khuôn (rung trực tiếp do máy đầm dùi, dầm rung, cơ cấu gây rung cố định hoặc di động) | 13 |

| 6 | Mối nguy hiểm do vật liệu và sản phẩm | ||

| 6.1 | Tiếp xúc hoặc hít phải khí độc, dầu, chất lỏng, khí gas, khói, bụi | Chất chống dính khuôn (tiếp xúc và hít phải trong khi phun, bơm trên dàn máy) | 8-13 |

| Dầu thủy lực (thiết bị kéo, các xy lanh) | 16 | ||

| 6.2 | Tiếp xúc với sản phẩm nguy hại | Tiếp xúc với hỗn hợp bê tông (gây hại sức khỏe do xi măng) | 8-13 |

| Các sản phẩm làm sạch xà neo ngang | 4 | ||

| 6.3 | Cháy | Chất chống dính khuôn và dầu thủy lực | 8-13-16 |

| Các phần tử điện, các phần tử thủy lực, thiết bị nhiệt | 13-16 | ||

| Các sản phẩm làm sạch xà neo ngang | 4 | ||

| 6.4 | Xuyên thủng, đâm thủng | Đứt cốt thép gia cường hoặc bộ phận giữ đầu neo hoặc đầu neo bị trượt trong neo | 4 |

| Tháo xà neo ngang sau khi cắt cốt thép | 4 | ||

| Đứt cáp và sợi thép (các sợi cốt thép hỏng hoặc có chiều dài ngắn) | 8-3 | ||

| 7 | Mối nguy hiểm do bỏ qua các nguyên tắc Ecgônômi khi thiết kế máy | ||

| 7.1 | Tư thế có hại cho sức khỏe | Vị trí tương quan giữa thiết bị kéo - dỡ tải cho cốt thép so với cốt thép đã được căng và so với áp kế | 16 |

| Vị trí của bộ điều khiển thiết bị thủy lực so với dàn máy | 16 | ||

| Lối vào khu vực kéo cốt thép | 15 | ||

| 7.2 | Gắng sức quá mức | Kéo bằng xy lanh (chiều cao, bệ đỡ của xy lanh) | 3 |

| 7.3 | Không phù hợp cơ thể con người | Vị trí thấp của dàn máy và chiều cao của ván khuôn trong khi sản xuất, các công việc vận chuyển và vệ sinh (còng lưng hoặc nghiêng người trong ván khuôn) | 8-13 |

| Thiếu cửa mở trên dàn máy để thuận lợi cho việc lắp cốt thép gia cường (cột hoặc dầm) | 13 | ||

| 7.4 | Bỏ qua việc sử dụng thiết bị bảo vệ cá nhân | Thiếu khuyến cáo, văn bản hướng dẫn, thiết bị bảo vệ cá nhân phù hợp với con người (kính, găng tay, tai nghe bảo vệ) | 3-8-13 |

| Đào tạo ban đầu cho người vận hành | 2-9 | ||

| 7.6 | Lỗi do con người | Không chú ý về trình tự căng cốt thép (nguy hiểm do đứt cốt thép) | 2-9 |

| Không dừng kéo khi đạt đến chỉ số trên dàn máy hoặc áp kế (đứt cốt thép và thiết bị) | 8 | ||

| Lực kéo tăng thêm trên cốt thép (một số hành trình của xy lanh kéo cốt thép) = mối nguy hiểm do cốt thép bị đứt | 3 | ||

| Lắp chốt (sự kết hợp các chi tiết mới, cũ, các chi tiết khác nhau,...) quên vệ sinh và kiểm tra | 4 | ||

| 8 | Mối nguy hiểm do lỗi nguồn năng lượng và sự làm việc sai chức năng khác | ||

| 8.1 | Hỏng hệ thống điều khiển | Thiếu sự cân bằng thủy lực giữa các xy lanh kéo cốt thép: gãy cơ học | 1 |

| 8.2 | Lỗi do lắp đặt | Đổi chiều đường ống thủy lực của thiết bị kéo | 11 |

| 9 | Mối nguy hiểm do thất lạc tạm thời hoặc vị trí không đúng của thiết bị liên quan đến an toàn | ||

| 9.1 | Tất cả các loại rào chắn | Thiếu rào chắn trên dàn máy trong quá trình kéo | 2 |

| Các rào chắn ở đầu dàn máy vẫn ở trạng thái mở sau khi nhả kéo cốt thép | 2-10 | ||

| Nắp đậy của cơ cấu gây rung không được lắp vào sau khi điều chỉnh | 13 | ||

| Thiếu tín hiệu bằng âm thanh hoặc ánh sáng để cảnh báo khi kéo | 3-8 | ||

Bảng 2 - Máy làm công tác vệ sinh, hút bụi, bôi dầu

| Tham chiếu | Mối nguy hiểm theo Phụ lục A của EN 1050:1996 | Vị trí/tình huống (trường hợp) | Xem Hình B.1 |

| 1 | Mối nguy hiểm cơ học | ||

| 1.1 | Chèn ép | Giữa máy và một máy khác hoặc chướng ngại vật trên cùng dàn máy | 1 |

| Người lái máy hoặc người vận hành khác giữa vị trí giao cắt của các máy đặt trên hai dàn máy cạnh nhau | 2 | ||

| Bàn chân do các bánh xe của các máy di chuyển trên ray | 3 | ||

| Khi chuyển đường ray (nâng) | 4 | ||

| Khi thay chổi quét | 5 | ||

| 1.2 | Cắt | Các bộ phận phía trên của cơ thể bởi các bộ phận truyền động làm việc (bánh răng, xích, kéo cốt thép, cơ cấu đẩy, xy lanh,...) | 6 |

| 1.3 | Cắt đứt | Các cạnh sắc của các khung trên máy và dụng cụ | 7 |

| 1.4 | Bật lại hoặc vướng vào | Do thiết bị quét | 5 |

| Do các móc tạo bởi các sợi cốt thép ứng suất trước khi chúng được kéo bởi một máy kéo ứng suất trước | 7 | ||

| Bởi dây cáp điện cuốn vào tang | 8 | ||

| 1.5 | Va đập | Với chướng ngại vật hoặc với máy, khi chuyển đường ray (nâng) | 1-4 |

| Với máy khác (hoặc chướng ngại vật) trên cùng đường ray | 1 | ||

| Với máy khác (hoặc chướng ngại vật) đặt trên dàn máy bên cạnh | 1 | ||

| Do thiếu tầm nhìn của người lái máy khi di chuyển theo hướng ngược lại | 2 | ||

| Do chiều cao và vị trí đặt trên cao của người điều khiển (trên sàn thao tác): va đập với chướng ngại vật hoặc các thiết bị vận chuyển trên máy (gầu tải,...) | 2 | ||

| 1.6 | Tia chất lỏng áp suất cao bắn ra | Đường ống thủy lực của xy lanh và các phần tử thủy lực: bị vỡ, bị rò rỉ | 6 |

| 1.7 | Các bộ phận bị bắn ra | Các bộ phận của chổi quét kiểu quay | 5 |

| Đứt các phụ kiện trong quá trình nâng | 4 | ||

| 1.8 | Trượt, vấp và té ngã | Kiểm tra/đổ dầu vào thùng dầu | 9 |

| Tiếp cận ở độ cao khi nâng hạ máy để thay đổi dàn máy | 2-4 | ||

| Kết nối máy với đường dây điện nguồn ở trên cao (tay lấy điện di động) | 14 | ||

| Té ngã ở lối xuống từ lối đi hoặc cầu thang | 2 | ||

| 2 | Mối nguy hiểm do điện | ||

| 2.1 | Tiếp xúc với điện (trực tiếp hoặc gián tiếp) | Động cơ, hộp cáp, ổ cắm ngoài, bảng điện, hộp điện | 10 |

| Nguồn điện thông qua đường dây điện và/hoặc tay lấy điện hoặc tang rải cáp điện trên nền hoặc bị cọ sát với các bộ phận chuyển động (cách điện, vị trí, kết nối, mòn, ngắt điện) | 8 | ||

| Có nước | 1-7 | ||

| 3 | Mối nguy hiểm do nhiệt | ||

| 3.1 | Bỏng | Dầu thủy lực nóng (rò rỉ từ các xy lanh và các đường ống) | 6 |

| 4 | Mối nguy hiểm do tiếng ồn | ||

| 4.1 | Mất khả năng nghe (điếc) | Các phần từ thủy lực, các động cơ | 10 |

| Công tác quét dọn | 5 | ||

| Hút bụi/làm sạch | 11 | ||

| 5 | Mối nguy hiểm do rung | ||

| 5.1 | Rối loạn thần kinh và mạch máu | Cộng hưởng gây ra bởi thiết bị quét kiểu quay, máy hút bụi | 5-6 |

| 6 | Mối nguy hiểm do vật liệu và sản phẩm | ||

| 6.1 | Tiếp xúc hoặc hít phải khí độc, dầu, chất lỏng, khí gas, khói, bụi | Bụi khi quét, hít phải dầu được phun ra | 5-6 |

| Dầu thủy lực (các xy lanh, các phần tử thủy lực) | 6 | ||

| 6.2 | Tiếp xúc với sản phẩm nguy hại | Tiếp xúc với bê tông khô (dạng bụi), hoặc khi vệ sinh (mắc bệnh do tiếp xúc xi măng) | 1-7 |

| 6.3 | Cháy | Tồn tại đồng thời dầu và điện | 9-10 |

| 7 | Mối nguy hiểm do bỏ qua các nguyên tắc Ecgônômi khi thiết kế máy | ||

| 7.1 | Tư thế có hại cho sức khỏe | Vận chuyển một máy từ dàn máy này sang dàn máy khác | 4 |

| Vị trí của bộ phận điều khiển của máy và giới hạn vùng quan sát cũng như vị trí không phù hợp của người vận hành | 2 | ||

| Tiếp cận với bộ điều khiển máy để vệ sinh và bảo dưỡng | 5-6 | ||

| 7.2 | Gắng sức quá mức | Thay các bộ phận phục vụ sản xuất, các bộ phận điều chỉnh của máy hoặc thay dụng cụ | 5-6 |

| 7.3 | Không phù hợp cơ thể con người | Tiếp cận ở độ cao khi nâng hạ máy để thay đổi hướng | 2-4 |

| Hoạt động lái bị cản trở bởi thiếu tầm nhìn từ vị trí điều khiển | 2 | ||

| Phương tiện hỗ trợ cho điều khiển không phù hợp (ghế ngồi, chỗ để chân, cài đặt...) | 2 | ||

| 7.4 | Bỏ qua việc sử dụng thiết bị bảo vệ cá nhân | Thiếu khuyến cáo, văn bản hướng dẫn, thiết bị bảo vệ cá nhân không phù hợp với cơ thể con người (kính chống hơi nước, găng tay, tai nghe bảo vệ, khẩu trang chống bụi và dầu) | 2 |

| Đào tạo ban đầu cho người vận hành | 2 | ||

| 7.6 | Lỗi do con người | Không dừng máy ở phía cuối dàn máy hoặc phía trước chướng ngại vật (con người, máy) | 1-7-2 |

| Chệch đường ray khi vận chuyển (mối nguy hiểm do lật máy) | 4 | ||

| 8 | Mối nguy hiểm do lỗi nguồn năng lượng và sự làm việc sai chức năng khác | ||

| 8.1 | Hỏng hệ thống điều khiển | Lật giá đỡ thiết bị quét | 5 |

| 8.2 | Lỗi do cài đặt | Khởi động không mong muốn (thiết bị quét) | 2-5 |

| 8.3 | Lỗi do lắp đặt | Lắp đặt và điều chỉnh vòi phun dầu | 12 |

| 9 | Mối nguy hiểm do thất lạc tạm thời hoặc vị trí không đúng của thiết bị liên quan đến an toàn | ||

| 9.1 | Tất cả các loại rào chắn | Sau công việc bảo dưỡng và/hoặc vệ sinh | 13 |

| Sau khi có va đập trên rào chắn làm cho nó không có tác dụng | 13 | ||

| Bộ điều khiển | Khóa các bộ điều khiển chuyển động để người vận hành được tự do trong khi hoạt động của máy trả lại trạng thái bán tự động (chuyển động lùi của máy) | 2-10 | |

| Hỏng thiết bị an toàn (cảm biến, công tắc, thiết bị dừng khẩn cấp, rơ le,...) | 2-10 | ||

Bảng 3 - Máy định hình các sản phẩm của dàn máy

| Tham chiếu | Mối nguy hiểm theo Phụ lục A của EN 1050:1996 | Vị trí/tình huống (trường hợp) | Xem Hình C.1 |

| 1 | Mối nguy hiểm cơ học | ||

| 1.1 | Chèn ép | Người giữa máy này và máy khác hoặc chướng ngại vật trên cùng dàn máy | 1 |

| Bàn chân do các bánh xe của các máy di chuyển trên ray | 2 | ||

| Khi chuyển đường ray (nâng) | 3 | ||

| Bởi các bộ phận làm việc di động (đầu định hình) | 4 | ||

| 1.2 | Cắt | Các ngón tay bởi các bộ phận truyền động làm việc (bánh răng, xích, bộ truyền đai, cơ cấu đẩy, xy lanh, ...) | 5 |

| Bởi các bộ phận làm việc di động (đầu định hình) | 4 | ||

| Bàn chân giữa hai máy | 1 | ||

| 1.3 | Cắt đứt | Các cạnh sắc của các khung trên máy và dụng cụ | 6 |

| 1.5 | Va đập | Với chướng ngại vật hoặc với máy, khi chuyển đường ray (nâng) | 1-4 |

| Với máy khác (hoặc chướng ngại vật) trên cùng đường ray | 1 | ||

| Với máy khác (hoặc chướng ngại vật) đặt trên dàn máy bên cạnh | 1 | ||

| 1.6 | Tia chất lỏng áp suất cao bắn ra | Các đường ống khí nén (thủy lực) của các xy lanh: bị Vỡ, bị rò rỉ | 5 |

| 1.7 | Các bộ phận bị bắn ra | Đứt các phụ kiện trong quá trình nâng | 3 |

| Kết nối máy với đường dây điện nguồn ở trên cao (tay lấy điện di động) | 7 | ||

| 2 | Mối nguy hiểm do điện | ||

| 2.1 | Tiếp xúc với điện (trực tiếp hoặc gián tiếp) | Động cơ, hộp cáp, ổ cắm ngoài, bảng điện, hộp điện, ắc quy | 8 |

| Nguồn điện thông qua cổ góp và/hoặc tay lấy điện hoặc tang rải cáp điện trên nền hoặc bị cọ sát với các bộ phận chuyển động (cách điện, vị trí, kết nối, mòn, cắt đứt) hoặc ắc quy | 7-8-9 | ||

| Có nước | 1 | ||

| 3 | Mối nguy hiểm do nhiệt | ||

| 3.1 | Cháy, nổ | Ắc quy | 9 |

| 6 | Mối nguy hiểm do vật liệu và sản phẩm | ||

| 6.2 | Tiếp xúc với sản phẩm nguy hại | Sơn phục vụ cho việc định hình | 4 |

| 6.3 | Xuyên thủng, đâm thủng | Bởi chuyển động của đầu định hình | 4 |

| 7 | Mối nguy hiểm do bỏ qua các nguyên tắc Ecgônômi khi thiết kế máy | ||

| 7.1 | Tư thế có hại cho sức khỏe | Vận chuyển máy từ đường ray này sang đường ray khác | 3 |

| Tầm với đến bộ phận điều khiển trên máy trong chế độ vận hành bằng tay | 8 | ||

| Tầm với đến các bộ phận điều khiển trên máy để vệ sinh và bảo dưỡng | 4-5 | ||

| 7.2 | Gắng sức quá mức | Thay các bộ phận phục vụ sản xuất, các bộ phận điều chỉnh của máy hoặc thay dụng cụ | 4-8 |

| 7.4 | Bỏ qua việc sử dụng thiết bị bảo vệ cá nhân | Đào tạo ban đầu cho người vận hành | 8 |

| Chệch đường ray trong khi vận chuyển (mối nguy hiểm do lật máy) | 3 | ||

| 8 | Mối nguy hiểm do lỗi nguồn năng lượng và sự làm việc sai chức năng khác | ||

| 8.1 | Hỏng nguồn cung cấp năng lượng | Mất nguồn tham chiếu (máy tự động hoặc điều khiển bằng máy tính) | 8 |

| 8.2 | Hỏng hệ thống điều khiển | Khởi động không mong muốn | 4-8 |

| 9 | Mối nguy hiểm do thất lạc tạm thời hoặc vị trí không đúng của thiết bị liên quan đến an toàn | ||

| 9.1 | Tất cả các loại rào chắn | Sau công việc bảo dưỡng và/hoặc vệ sinh | 4-5 |

| Sau khi có va đập trên rào chắn làm cho nó không có tác dụng | 10 | ||

| Bộ điều khiển | Không dừng máy ở phía cuối dàn máy hoặc phía trước chướng ngại vật (con người, máy, xích an toàn...): thiết kế và vị trí của các thiết bị giới hạn | 1 | |

| Hỏng thiết bị an toàn (cảm biến, công tắc, thiết bị dừng khẩn cấp, rơ le,...) | 10 | ||

Bảng 4 - Máy đẩy/kéo cốt thép

| Tham chiếu | Mối nguy hiểm theo Phụ lục A của EN 1050:1996 | Vị trí/tình huống (trường hợp) | Xem Hình D.1 |

| 1 | Mối nguy hiểm cơ học | ||

| 1.1 | Chèn ép | Do một số sợi cốt thép rơi từ hộp trung gian của máy cắt cốt thép lên chân người vận hành | 2 |

| 1.2 | Cắt | Các bộ phận phía trên cơ thể do các bộ phận truyền động làm việc (bánh răng, xích, kéo cốt thép, xy lanh, cần pit tông, ...) | 3 |

| Do các bộ phận làm việc chuyển động (con lăn đẩy và định hình, thiết bị cắt) | 4 | ||

| Các ngón tay: chuyển động của khung tháo cốt thép, vệ sinh, điều chỉnh máy | 5 | ||

| 1.3 | Cắt đứt | Các cạnh sắc ở máy và công cụ | 6 |

| 1.4 | Bật lại hoặc vướng vào | Do cơ cáu dẫn hướng cốt thép, các con lăn kéo và định hình | 4 |

| Do việc luồn các sợi cốt thép trong khi sắp xếp | 1 | ||

| Do chuyển động quay của các tang | 1 | ||

| 1.5 | Va đập | Với thiết bị kéo cốt thép | 7 |

| Do đầu cốt thép ở cuộn (sự bật ra của đầu cốt thép tự do) | 1 | ||

| Do chuyển động quay của các tang | 1 | ||

| 1.6 | Tia chất lỏng áp suất cao bắn ra | Đường ống thủy lực của các xy lanh và các phần tử thủy lực: bị vỡ, bị rò rỉ | 8 |

| 1.7 | Các bộ phận bị bắn ra | Gầy khung kéo cốt thép trong khi vận hành máy (máy làm việc) | 9 |

| 1.8 | Trượt, vấp và té ngã | Do dầu còn lại trên nền | 10 |

| 3 | Mối nguy hiểm do nhiệt | ||

| 3.1 | Bỏng | Dầu thủy lực nóng (rò rỉ từ các xy lanh và các đường ống) | 8 |

| 4 | Mối nguy hiểm do tiếng ồn | ||

| 4.1 | Mất khả năng nghe (điếc) | Các phần tử thủy lực | 10 |

| Vận hành các động cơ, con lăn, máy cắt, các sợi cốt thép bị rơi | 4-6-5 | ||

| Rải các sợi cốt thép từ các tang | 1 | ||

| 5 | Mối nguy hiểm do rung | ||

| 5.1 | Rối loạn thần kinh và mạch máu | Lưu chuyển của cốt thép trong bộ phận dẫn hướng | 11 |

| 6 | Mối nguy hiểm do vật liệu và sản phẩm | ||

| 6.2 | Tiếp xúc hoặc hít phải khí độc, dầu, chất lỏng, khí gas, khói, bụi | Dầu thủy lực (các xy lanh, các phần tử thủy lực) | 8 |

| 6.3 | Cháy | Tồn tại đồng thời cả dầu và điện | 8-12 |

| 6.4 | Đâm thủng, xuyên thủng | Do việc cắt cốt thép | 1 |

| 7 | Mối nguy hiểm do bỏ qua các nguyên tắc Ecgônômi khi thiết kế máy | ||

| 7.1 | Tư thế có hại cho sức khỏe | Vị trí của bộ phận điều khiển và các bộ phận phục vụ có liên quan của nó | 12 |

| Tiếp cận đến các bộ phận của máy để vệ sinh hoặc bảo dưỡng | 3-4 | ||

| 7.2 | Gắng sức quá mức | Lực tác dụng bằng tay lên các thiết bị cơ khí để kẹp các sợi cốt thép được kéo | 4 |

| Thay các bộ phận phục vụ sản xuất, các bộ phận điều chỉnh của máy hoặc thay dụng cụ | 4 | ||

| 7.3 | Không phù hợp cơ thể con người | Rơi vào khoảng trống của bộ phận dẫn hướng cốt thép | 2 |

| 7.4 | Bỏ qua việc sử dụng thiết bị bảo vệ cá nhân | Thiếu khuyến cáo, văn bản hướng dẫn, thiết bị bảo vệ cá nhân không phù hợp với cơ thể con người (kính chống hơi nước, găng tay, tai nghe bảo vệ, khẩu trang chống bụi và dầu) | 4 |

| Đào tạo ban đầu cho người vận hành | 2 | ||

| 7.5 | Chiếu sáng cục bộ không đầy đủ | Tình trạng khó khăn (bóng râm, lóa mắt, thiếu ánh sáng) | 4 |

| 7.6 | Lỗi do con người | Bố trí các bộ phận điều khiển không phù hợp, không thống nhất giữa hướng vận hành của bộ phận điều khiển và hướng chuyển động của các bộ phận máy | 12 |

| 8 | Mối nguy hiểm do lỗi nguồn năng lượng và sự làm việc sai chức năng khác | ||

| 8.2 | Hỏng hệ thống điều khiển | Khởi động không mong muốn (các con lăn, thiết bị cắt) | 12 |

| 8.3 | Lỗi do lắp đặt | Thay các bộ phận phục vụ sản xuất, các bộ phận điều chỉnh | 4 |

| 9 | Mối nguy hiểm do thất lạc tạm thời hoặc vị trí không đúng của thiết bị liên quan đến an toàn | ||

| 9.1 | Tất cả các loại rào chắn | Sau công việc bảo dưỡng và/hoặc vệ sinh | 4 |

| Bộ điều khiển | Thiếu cơ cấu dừng khẩn cấp khi xem xét chiều dài của dầm dẫn hướng | 12 | |

| Hỏng thiết bị an toàn (công tắc, nút dừng khẩn cấp, rơ le, ...) | 12 | ||

Bảng 5 - Máy tạo hình sản phẩm bê tông (dàn đều bê tông bằng rung, đầm và là phẳng bê tông)

| Tham chiếu | Mối nguy hiểm theo Phụ lục A của EN 1050:1996 | Vị trí/tình huống (trường hợp) | Xem Hình E.1 |

| 1 | Mối nguy hiểm cơ học | ||

| 1.1 | Chèn ép | Người giữa máy này và một máy khác hoặc chướng ngại vật trên cùng dàn máy (bao gồm va đập của một người giữa phễu nạp di động và phễu nạp của máy) | 1 |

| Giữa người lái hoặc người vận hành khác ở điểm giao cắt của các máy đặt trên 2 dàn máy nằm cạnh nhau | 2 | ||

| Bàn chân do các bánh xe của các máy di chuyển trên ray | 3 | ||

| Khi chuyển đường ray (nâng) | 4 | ||

| Do các bộ phận làm việc di động (hộp rung, ngăn kéo, hệ thống xoa phẳng, nắp chụp và tay trộn của phễu nạp bê tông) | 6 | ||

| 1.2 | Cắt | Các bộ phận phía trên cơ thể bởi các bộ phận truyền động làm việc (bánh răng, xích, tời và cáp kéo, cơ cấu đẩy, xy lanh, ...) | 7 |

| Các bộ phận phía trên cơ thể bởi các bộ phận làm việc chuyển động (hộp rung, ngăn kéo, máy xén/máy cắt, giá của đầm dùi, nắp chụp và tay trộn của phễu nạp bê tông) | 6 | ||

| Bàn chấn giữa 2 máy hoặc các bộ phận của máy | 1 | ||

| Các ngón tay: vệ sinh vít nạp bê tông | 9 | ||

| Thiết bị cơ khí để thu gom và làm sạch bê tông giữa các sàn bản rỗng | 24 | ||

| 1.3 | Cắt đứt | Các cạnh sắc của khung của máy hoặc dụng cụ | 10 |

| 1.4 | Cuốn vào hoặc mắc lại | Do tay trộn của phễu nạp bê tông | 9 |

| Do tang cuốn đường dây điện động lực của máy | 11 | ||

| Với sợi cốt thép được kéo của máy hoặc của tời | |||

| 1.5 | Va đập | Với chướng ngại vật trong khi chuyển đường ray (nâng) | 4 |

| Với các máy đang chuyển động | 1 | ||

| Với máy khác hoặc chướng ngại vật và máy ở trên cùng đường ray | 1 | ||

| Với máy khác (hoặc chướng ngại vật) đặt trên dàn máy bên cạnh | 1 | ||

| 1.6 | Tia chất lỏng áp suất cao bắn ra | Đường ống thủy lực của các xy lanh và các phần tử thủy lực: bị vỡ, bị rò rỉ | 13 |

| Khí nén của đầm dùi (vỡ đường ống) | 14 | ||

| Đường ống nước có áp suất cao (là phẳng bê tông) | 15 | ||

| 1.7 | Các bộ phận bị bắn ra | Đứt cốt thép đã được kéo trong khi vận hành máy | 16 |

| Đứt các phụ kiện của máy trong quá trình nâng | 4 | ||

| 1.8 | Trượt, vấp và té ngã | Khi kiểm tra mức bê tông trong phễu nạp bê tông | 18 |

| Trong khi vệ sinh phễu nạp | 18 | ||

| Tiếp cận ở độ cao khi nâng hạ máy để thay đổi dàn máy | 4 | ||

| Kết nối máy với đường dây điện nguồn ở trên cao (tay lấy điện di động) | 19 | ||

| Với cốt thép đã được kéo hoặc cáp điện của máy trên nền hoặc trên dàn máy | 16-11 | ||

| Té ngã ở lối xuống từ lối đi hoặc cầu thang | 20 | ||

| 2 | Mối nguy hiểm do điện | ||

| 2.1 | Tiếp xúc với điện (trực tiếp hoặc gián tiếp) | Động cơ, hộp cáp, ổ cắm ngoài, bảng điện, tủ điện | 21 |

| Nguồn điện thông qua cổ góp và/hoặc tay lấy điện hoặc tang rải cáp điện trên nền hoặc bị cọ sát với các bộ phận chuyển động (cách điện, vị trí, kết nối, mòn, ngắt điện) hoặc ắc quy | 19-11 | ||

| Tồn tại đồng thời nước và điện | 1-15 | ||

| 3 | Mối nguy hiểm do nhiệt | ||

| 3.1 | Bỏng | Dầu thủy lực nóng (rò rỉ từ các xy lanh và các đường ống) | 7-13 |

| 4 | Mối nguy hiểm do tiếng ồn | ||

| 4.1 | Mất khả năng nghe (điếc) | Các phần tử thủy lực | 13 |

| Cơ cáu gây rung cố định trên các hộp rung hoặc dầm rung và các đầm dùi | 22 | ||

| 4.2 | Cản trở sự giao tiếp bằng giọng nói | Các chuyển động luân phiên của ngăn kéo và nắp chụp của phễu nạp bê tông | 5-6 |

| Các chuyển động của hệ thống là phẳng hỗn hợp bê tông | |||

| 5 | Mối nguy hiểm do rung | ||

| 5.1 | Rối loạn thần kinh và mạch máu | Cộng hường gây ra bởi rung của máy, dàn máy và/hoặc cơ cấu là phẳng bê tông | 5-22 |

| 6 | Mối nguy hiểm do vật liệu và sản phẩm | ||

| 6.1 | Tiếp xúc hoặc hít phải chất lỏng, khí gas, sương mù | Dầu chống dính khuôn trên các dàn máy và các công cụ của máy | 5 |

| Dầu thủy lực (các xy lanh, các phần từ thủy lực) | 13 | ||

| 6.2 | Tiếp xúc với chất nguy hại | Tiếp xúc với hỗn hợp bê tông trong khi đổ, hoàn thiện, vệ sinh (mắc bệnh do tiếp xúc xi măng) | 18-6-5 |

| Bê tông bắn ra trong khi vệ sinh máy: bắn vào mắt | 5-6-18 | ||

| 6.3 | Cháy | Tồn tại đồng thời cả dầu và điện | 13-21 |

| 6.4 | Nổ | Ắc quy | 21 |

| 6.5 | Đâm thủng, xuyên thủng | Với tay trộn dạng răng bừa được máy kéo theo | 1 |

| 7 | Mối nguy hiểm do bỏ qua các nguyên tắc Ecgônômi khi thiết kế máy | ||

| 7.1 | Tư thế có hại cho sức khỏe | Vận chuyển máy từ đường ray này sang đường ray khác | 4 |

| Vị trí của các bộ điều khiển trên máy, vùng giới hạn tầm quan sát cũng như vị trí không phù hợp của người lái: quan sát bê tông, đổ bê tông, các đường luân chuyển của các máy | 23 | ||

| Tiếp cận với các bộ phận của máy để vệ sinh, điều chỉnh và bảo dưỡng | 5-6-9 | ||

| Thiếu thiết bị cơ giới dùng để vận chuyển các phụ kiện cùng với bộ phận của máy đến hỗn hợp bê tông | 1 | ||

| Thiếu các thiết bị cơ giới dùng để vận chuyển và cố định các khối chèn/nắp chụp | 24 | ||

| Thiếu các thiết bị cơ giới để gỡ bỏ ván khuôn (sàn bản rỗng) cùng với các bộ phận máy được rút ra khỏi thiết bị dàn đều bê tông bằng rung (gầu di động) | 24 | ||

| 7.2 | Gắng sức quá mức | Thay các bộ phận phục vụ sản xuất, các bộ phận điều chỉnh của máy hoặc thay dụng cụ | 6 |

| Thiếu các thiết bị cơ giới để gỡ bỏ ván khuôn (sàn bản rỗng) | 24 | ||

| 7.3 | Không phù hợp cơ thể con người | Tiếp cận ở độ cao khi nâng hạ máy để thay đổi đường ray | 18 19 20 |

| Hoạt động di chuyển bị cản trở bởi tầm nhìn bị hạn chế từ vị trí vận hành | 2 23 | ||

| Phương tiện hỗ trợ cho điều khiển không phù hợp (ghế ngồi, chỗ để chân, cài đặt,...) | 2 23 | ||

| 7.4 | Bỏ qua việc sử dụng thiết bị bảo vệ cá nhân | Thiếu khuyến cáo, văn bản hướng dẫn, thiết bị bảo vệ cá nhân không phù hợp với cơ thể con người (kính chống hơi nước, găng tay, tai nghe bảo vệ, khẩu trang chống bụi và dầu) | 18 22 6 |

| Đào tạo ban đầu cho người vận hành | 23 | ||

| 7.5 | Chiếu sáng cục bộ không đầy đủ | Chiếu sáng ban đầu không đầy đủ, không đúng chỗ hoặc không có khả năng chống rung, chịu nước... | 6 |

| 7.6 | Lỗi do con người | Di chuyển máy không tuân thủ chức năng dự kiến của nó (khi sản xuất, khi di chuyển trên ray và khi nâng) để kết nối với một vị trí mà ở đó có các dấu hiệu và các cảnh báo không phù hợp với bộ phận điều khiển | 23 |

| Không dừng máy ở phía cuối dàn máy hoặc phía trước chướng ngại vật (con người, máy) | 1 | ||

| Chệch đường ray khi vận chuyển (mối nguy hiểm do lật máy) | 4 | ||

| 8 | Mối nguy hiểm do lỗi nguồn năng lượng và làm việc sai chức năng khác | ||

| 8.1 | Hỏng nguồn cung cấp năng lượng | Khi đổi đường ray của máy (máy trên kích/thiết bị nâng hoặc di chuyển) | 4 |

| 8.2 | Hỏng hệ thống điều khiển | Khởi động không mong muốn (tay trộn của phễu nạp, lật nghiêng thiết bị hoàn thiện bề mặt) | 9 |

| 8.3 | Lỗi do lắp đặt | Đảo ngược các chiều quay của vít nạp bê tông, liên kết của các kích/xy lanh hoặc cơ cấu gây rung | 9-22 |

| 9 | Mối nguy hiểm do thất lạc tạm thời hoặc vị trí không đúng của thiết bị liên quan đến an toàn | ||

| 9.1 | Tất cả các loại rào chắn | Sau công việc bảo dưỡng và/hoặc vệ sinh | 6 |

| Sau khi có va đập trên rào chắn làm cho nó không có tác dụng | 6 21 | ||

| Bộ điều khiển | Khóa các bộ điều khiển chuyển động để người vận hành được tự do trong khi hoạt động của máy trả lại trạng thái bán tự động (chuyển động lùi của máy) | 22 | |

| Hỏng thiết bị an toàn (cảm biến, công tắc, thiết bị dừng khẩn cấp, rơ le,...) | 21 | ||

| Trường hợp đặc biệt | Sử dụng ngoài chế độ của thiết bị an toàn (cảm biến, công tắc) để tạo ra các chế độ vận hành đặc biệt (khởi động dàn máy, điều khiển bê tông trong phễu nạp) | 21 | |

Bảng 6 - Máy rải và cuốn vải dưỡng hộ

| Tham chiếu | Mối nguy hiểm theo Phu lục A của EN 1050:1996 | Vị trí/tình huống (trường hợp) | Xem Hình F.1 | |

| 1 | Mối nguy hiểm cơ học | |||

| 1.1 | Chèn ép | Giữa máy này và một máy khác hoặc chướng ngại vật trên cùng một dàn máy | 1 | |

| Bàn chân do các bánh xe của các máy di chuyển trên ray | 2 | |||

| Khi chuyển đường ray (nâng) | 3 | |||

| Do vướng người vào vải dưỡng hộ khi cuốn nó | 4 | |||

| 1.2 | Cắt | Các bộ phận phía trên của cơ thể giữa các thanh chống của vành cuộn vải dưỡng hộ đang cuốn vào và kết cấu của máy | 5 | |

| Các ngón tay vào các bộ phận truyền động đang làm việc (xích, bánh răng) | 6 | |||

| 1.3 | Cắt đứt | Các cạnh sắc ở khung máy | 7 | |

| 1.4 | Bật lại hoặc vướng vào | Do vướng người vào vải dưỡng hộ khi cuốn nó | 4 | |

| 1.5 | Va đập | Với chướng ngại vật trong khi chuyển đường ray (nâng) | 3 | |

| Với máy khác hoặc chướng ngại vật và máy trên cùng đường ray | 1 | |||

| 1.6 | Các bộ phận bị bắn ra | Hỏng xích truyền động hoặc con lăn truyền động trong khi làm việc | 6 | |

| Đứt các phụ kiện của máy trong quá trình nâng (chuyển đường ray) | 3 | |||

| 1.8 | Trượt, vấp và té ngã | Do ngưng tụ hơi nước dưới lớp vải dưỡng hộ (làm ướt môi trường) | 4 | |

| Tiếp cận ở độ cao khi nâng hạ máy để thay đổi dàn máy | 3 | |||

| Đứng trên vải dưỡng hộ khi nó đang được cuốn vào | 4 | |||

| 2 | Mối nguy hiểm do điện | |||

| 2.1 | Tiếp xúc với điện (trực tiếp hoặc gián tiếp) | Động cơ, hộp cáp, ổ cắm ngoài, bảng điện, tủ điện | 8 | |

| Nguồn điện thông qua cổ góp và/hoặc tay lấy điện hoặc tang rải cáp điện trên nền hoặc bị cọ sát với các bộ phận chuyển động (cách điện, vị trí, kết nối, mòn, cắt đứt) hoặc ắc quy | 9 | |||

| Có nước | 10 | |||

| 3 | Mối nguy hiểm do nhiệt | |||

| 3.1 | Bỏng | Bàn tay do tiếp xúc với sản phẩm bê tông đông cứng | 10 | |

| Tiếp xúc với ắc quy | 9 | |||

| 3.2 | Nhiệt độ tăng lên | Rải vải dưỡng hộ: thoát nhiệt đột ngột | 4 | |

| 3.3 | Tầm nhìn giới hạn | Giảm tầm nhìn trong khi rải vải dưỡng hộ (sương mù do hơi nước) | 4 | |

| 6 | Mối nguy hiểm do vật liệu và sản phẩm | |||

| 6.1 | Tiếp xúc hoặc hít phải chất lỏng, khí gas, sương mù | Dầu trên vải dưỡng hộ | 4 | |

| 6.2 | Tiếp xúc với chất nguy hại | Tiếp xúc với hỗn hợp bê tông trong khi cuốn vào (gây hại sức khỏe do xi măng) | 10 | |

| 6.3 | Cháy | Vải dưỡng hộ bị thấm dầu và gần nguồn điện | 4 | |

| 7 | Mối nguy hiểm do bỏ qua các nguyên tắc Ecgônômi khi thiết kế máy | |||

| 7.1 | Tư thế có hại cho sức khỏe | Cuốn vào/rải vải dưỡng hộ bằng thủ công | 4-5 | |

| Vị trí của các bộ điều khiển trên máy, vùng giới hạn tầm quan sát cũng như vị trí không phù hợp của người lái | 9 | |||

| Thay thế vải dưỡng hộ | 4-5 | |||

| 7.2 | Gắng sức quá mức | Cuốn vào/rải vải dưỡng hộ bằng thủ công | 4-5 | |

| 7.3 | Không phù hợp cơ thể con người | Tiếp cận ở độ cao khi nâng và hạ máy để chuyển đường ray | 3 | |

| Hoạt động lái bị cản trở bởi thiếu tầm nhìn từ vị trí vận hành | 9-5 | |||

| 7.5 | Chiếu sáng cục bộ không đầy đủ | Hạn chế gây ra bởi máy, các con lăn cuốn vải dưỡng hộ (bóng râm, lóa mắt, thiếu ánh sáng) | 4 | |

| 7.6 | Lỗi do con người | Di chuyển máy không tuân thủ đến chức năng dự kiến của nó (khi di chuyển trên ray và khi nâng) liên quan đến thiết kế của bộ phận đóng ngắt do đặt ở vị trí không phù hợp | 3-9 | |

| Không dừng máy ở phía cuối dàn máy hoặc phía trước chướng ngại vật (thiếu tầm nhìn, nhãn hiệu, nút dừng khẩn cấp) | 1-9 | |||

| 8 | Mối nguy hiểm do lỗi nguồn năng lượng và sự làm việc sai chức năng khác | |||

| 8.2 | Hỏng hệ thống điều khiển | Khởi động không mong muốn | 9 | |

| 8.3 | Lỗi do lắp đặt | Hướng cố định vải dưỡng hộ | 4 | |

| 9 | Mối nguy hiểm do thất lạc tạm thời hoặc vị trí không đúng của thiết bị liên quan đến an toàn | |||

| 9.1 | Tất cả các loại rào chắn | Sau công việc bảo dưỡng và/hoặc vệ sinh | 6-8 | |

| Sau khi có va đập trên rào chắn làm cho nó không có tác dụng | 6-8 | |||

| Khóa các bộ điều khiển chuyển động để người vận hành được tự do trong khi hoạt động của máy trả lại trạng thái bán tự động | 9 | |||

Bảng 7 - Máy cắt cốt thép và bê tông

| Tham chiếu | Mối nguy hiểm theo Phụ lục A của EN 1050:1996 | Vị trí/tình huống (trường hợp) | Xem Hình F.1 |

| 1 | Mối nguy hiểm cơ học | ||

| 1.1 | Chèn ép | Giữa máy này và một máy khác hoặc chướng ngại vật trên cùng một dàn máy | 1 |

| Giữa người lái hoặc người vận hành khác ở điểm giao cắt của các máy đặt trên 2 dàn máy nằm cạnh nhau | 2 | ||

| Bàn chân do các bánh xe của các máy di chuyển trên ray | 3 | ||

| Khi chuyển đường ray (nâng) | 4 | ||

| 1.2 | Cắt | Các bộ phận phía trên cơ thể bởi các bộ phận truyền động làm việc (công cụ di chuyển giá, các con lăn dẫn hướng,...) | 5 |

| Các bộ phận phía trên cơ thể bởi các bộ phận truyền động làm việc (bánh răng, xích, tời và cáp kéo, cơ cấu đẩy, xy lanh, ...) | 5 | ||

| Bàn chân giữa 2 máy | 1-3 | ||

| Các ngón tay: bởi chuyển động quay của lưỡi cắt | 6 | ||

| 1.3 | Cắt đứt | Các cạnh sắc ở khung máy hoặc công cụ | 6-7 |

| Can thiệp vào khi không để ý thời gian dừng của lưỡi cắt | 6-10 | ||

| 1.4 | Bật lại hoặc vướng vào | Bởi các lưỡi cắt | 6 |

| Bị vướng vào vỏ bao che của khu vực cắt | 6 | ||

| 1.5 | Va đập | Với chướng ngại vật trong khi chuyển đường ray (nâng) | 4 |

| Với máy khác hoặc chướng ngại vật và máy trên cùng đường ray | 1 | ||

| Với máy khác (hoặc chướng ngại vật) đặt trên dàn máy bên cạnh | 1-2 | ||

| Bởi giảm tầm nhìn của người lái máy trong khi di chuyển theo hướng ngược lại | 2 | ||

| 1.6 | Tia chất lỏng áp suất cao bắn ra | Đường ống thủy lực của các xy lanh và các phần tử thủy lực: bị vỡ, bị rò rỉ | 12 |

| Đường ống nước có áp suất cao (máy cắt bằng tia nước đặt cố định) | 12 | ||

| 1.7 | Các bộ phận bị bắn ra | Vỡ, gãy lưỡi cắt trong khi máy hoạt động | 6 |

| Đứt các phụ kiện của máy trong quá trình nâng | 4 | ||

| Các mảnh (bê tông hoặc thép) bắn ra khi cắt | 6 | ||

| 1.8 | Trượt, vấp và té ngã | Tiếp cận ở độ cao khi nâng hạ máy để thay đổi dàn máy | 4 |

| Kết nối máy với đường dây điện nguồn ở trên cao (tay lấy điện di động) | 8 | ||

| Té ngã ở lối xuống từ lối đi hoặc cầu thang | 9 | ||

| 2 | Mối nguy hiểm do điện | ||

| 2.1 | Tiếp xúc với điện (trực tiếp hoặc gián tiếp) | Động cơ, hộp cáp, ổ cắm ngoài, bảng điện, tủ điện | 10 |

| Nguồn điện thông qua cổ góp và/hoặc tay lấy điện hoặc tang rải cáp điện trên nền hoặc bị cọ sát với các bộ phận chuyển động (cách điện, vị trí, kết nối, mòn, cắt đứt) hoặc ắc quy | 8 | ||

| Tồn tại đồng thời cả nước và điện | 1 | ||

| 3 | Mối nguy hiểm do nhiệt | ||

| 3.1 | Bỏng | Dầu thủy lực nóng (rò rỉ từ các xy lanh và các đường ống) | 12 |

| Phoi thép nóng bắn ra | 6 | ||

| Các đầu cáp có nhiệt độ cao vừa được cắt | 11 | ||

| 4 | Mối nguy hiểm do tiếng ồn | ||

| 4.1 | Mất khả năng nghe (điếc) | Các phần từ thủy lực, động cơ | 12 |

| Cắt vật liệu | 6 | ||

| 5 | Mối nguy hiểm do rung | ||

| 5.1 | Rối loạn thần kinh và mạch máu | Cộng hưởng gây ra bởi lưỡi cắt trên vật liệu | 6 |

| 6 | Mối nguy hiểm do vật liệu và sản phẩm | ||

| 6.1 | Tiếp xúc hoặc hít phải chất lỏng, khí gas, bụi | Bụi do cắt | 6 |

| Dầu thủy lực (các xy lanh, các phần tử thủy lực) | 12 | ||

| 6.2 | Tiếp xúc với sản phẩm nguy hại | Tiếp xúc với bê tông vừa tạo hình trong khi cắt và tháo ván khuôn bê tông (sàn bản rỗng), vệ sinh (gây hại sức khỏe do xi măng) | 11 |

| Bê tông bắn ra trong khi cắt, vệ sinh máy: bắn vào mắt | 6 | ||

| 6.3 | Cháy | Tồn tại đồng thời cả dầu và điện | 10-12 |

| 6.4 | Đâm thủng, xuyên thủng | Với các sợi cốt thép bị cắt ra | 6-11 |

| 7 | Mối nguy hiểm do bỏ qua các nguyên tắc Ecgônômi khi thiết kế máy | ||

| 7.1 | Tư thế có hại cho sức khỏe | Vận chuyển máy từ đường ray này sang đường ray khác | 4 |

| Vị trí của các bộ điều khiển trên máy, vùng giới hạn tầm quan sát cũng như vị trí không phù hợp của người lái: quan sát việc cắt và các đường luân chuyển của các máy | 10 | ||

| Tiếp cận với các bộ phận của máy để vệ sinh, điều chỉnh và bảo dưỡng | 12 | ||

| Tháo ván khuôn bằng thủ công (sàn bản rỗng) | 11 | ||

| 7.2 | Gắng sức quá mức | Tháo ván khuôn bằng thủ công (sàn bản rỗng) | 11 |

| Điều chỉnh, thay công cụ | 12 | ||

| 7.3 | Không phù hợp cơ thể con người | Tiếp cận ở độ cao khi nâng hạ máy để chuyển đường ray | 11 |

| Hoạt động lái bị cản trở bởi thiếu tầm nhìn từ vị trí vận hành | 10 | ||

| Phương tiện hỗ trợ cho điều khiển không phù hợp (ghế ngồi, chỗ để chân, cài đặt...) | 2 | ||

| 7.4 | Bỏ qua việc sử dụng thiết bị bảo vệ cá nhân | Thiếu khuyến cáo, văn bản hướng dẫn, thiết bị bảo vệ cá nhân không phù hợp với cơ thể con người (kính chống hơi nước, găng tay, tai nghe bảo vệ) | 2-11 |

| Đào tạo ban đầu cho người vận hành | 2-11 | ||

| 7.5 | Chiếu sáng cục bộ không đầy đủ | Vị trí hạn chế (bóng râm, lóa mắt, thiếu ánh sáng) tăng lên bởi tính cơ động của máy | 2-11 |

| 7.6 | Lỗi do con người | Di chuyển máy không tuân thủ chức năng dự kiến của nó (khi sản xuất, di chuyển trên ray và khi nâng) có liên quan đến thiết kế của bộ phận đóng ngắt do đặt ở vị trí không phù hợp | 10 |

| Không dừng máy ở phía cuối dàn máy hoặc phía trước chướng ngại vật (người, máy) | 1 | ||

| Chệch đường ray khi vận chuyển (mối nguy hiểm do lật máy) | 4 | ||

| 8 | Mối nguy hiểm do lỗi nguồn năng lượng và sự làm việc sai chức năng khác | ||

| 8.1 | Hỏng nguồn cung cấp năng lượng | Khi đổi đường ray của máy (máy trên kích/thiết bị nâng hoặc di chuyển) | 4 |

| 8.2 | Hỏng hệ thống điều khiển | Khởi động không mong muốn của lưỡi cắt trong trường hợp xuất hiện người trong vùng cắt | 6-10 |

| 8.3 | Lỗi do lắp đặt | Lỗi siết chặt lưỡi cắt và lưỡi cắt trong điều kiện xấu (hư hỏng) | 6 |

| 9 | Mối nguy hiểm do thất lạc tạm thời hoặc vị trí không đúng của thiết bị liên quan đến an toàn | ||

| 9.1 | Tất cả các loại rào chắn | Sau công việc bảo dưỡng và/hoặc vệ sinh | 12 |

| Sau khi có va đập trên rào chắn làm cho nó không có tác dụng | 12 | ||

| Bộ điều khiển | Khóa các bộ điều khiển chuyển động để người vận hành được tự do trong khi hoạt động của máy trả lại trạng thái bán tự động (chuyển động lùi của máy) | 10 | |

| Hỏng thiết bị an toàn (cảm biến, công tắc, thiết bị dừng khẩn cấp, rơ le,...) | 10 | ||

| Trường hợp đặc biệt | Sử dụng ngoài chế độ của thiết bị an toàn (cảm biến, công tắc) để tạo ra các chế độ vận hành đặc biệt (bắt đầu cắt một dàn máy sau khi rải vải dưỡng hộ = hơi nước) | 10 | |

5 Yêu cầu về an toàn và/ hoặc các biện pháp bảo vệ

5.1 Quy định chung

Máy phải tuân thủ các yêu cầu về an toàn và/hoặc các biện pháp bảo vệ được quy định trong Điều này, trừ các trường hợp khác được quy định trong tiêu chuẩn này, cùng với các yêu cầu có liên quan của TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010). Ngoài ra, đối với các mối nguy hiểm có liên quan nhưng không đáng kể và không được nêu trong tiêu chuẩn này thì máy phải được thiết kế theo các nguyên tắc của ISO 12100.

CHÚ THÍCH: Đối với các mối nguy hiểm được giảm bằng việc áp dụng tiêu chuẩn loại A hoặc loại B, ví dụ như TCVN 6721:2000 (ISO 13854:1996), TCVN 7302-1:2007 (ISO 15534-1:2000), EN 614-1, EN 894, TCVN 9059:2011 (ISO 14120:2002), TCVN 9058:2011 (ISO 14119:1998, sửa đổi 1:2007), ISO 7731, TCVN 6719 (ISO 13850), ISO 13857, TCVN 7387-1:2004 (ISO 14122-1:2001), cũng như đối với các máy được dẫn động bằng thủy lực hoặc khí nén hoặc các máy khác được đề cập đến trong các tiêu chuẩn sử dụng chung, thì nhà sản xuất phải thực hiện việc đánh giá rủi ro để xây dựng các yêu cầu của tiêu chuẩn loại A hoặc của tiêu chuẩn loại B hoặc các tiêu chuẩn khác được áp dụng. Sự đánh giá rủi ro đặc biệt này sẽ là một phần trong đánh giá rủi ro chung của máy.

Nếu biết nơi lắp đặt có các bộ phận có thể được xem như là biện pháp giảm rủi ro thì các bộ phận này có thể được xem xét khi thiết kế máy (xem Điều 7).

5.2 Phương thức bố trí - Di chuyển - Điều kiện tiếp cận

5.2.1 Các yêu cầu cho các phương tiện tiếp cận độ cao được quy định trong TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5.3.7 cũng phải được áp dụng khi thiết kế các phương tiện tiếp cận vào các khoảng trống của máy kéo cốt thép và các khu vực làm vệ sinh.

5.2.2 Phải có các lối đi và phương tiện tiếp cận đến các bộ điều khiển và các trạm điều khiển khác nhau). Sàn của lối đi và phương tiện tiếp cận phải được làm từ các vật liệu sao cho có thể loại trừ được việc tích tụ bê tông và dầu (các sàn lưới) (xem TCVN 7387-1:2004 (ISO 14122- 1:2001)).

5.2.3 Các khu vực để kéo hoặc bố trí cốt thép phải được che chắn bằng lưới để tránh bị ngã vào (TCVN 7387-2:2004 (ISO 14122-2:2001)), 4.2.4).

5.2.4 Để đảm bảo sự thoát nước đọng dưới lớp vải dưỡng hộ gây ra mối nguy hiểm té ngã, phải trang bị các thiết bị để loại bỏ hoặc thoát nước đọng (ví dụ các đường ống, thông gió, ...), xem Điều 7.

5.3 Bộ điều khiển của máy, các chế độ vận hành

5.3.1 Khi máy có thể được điều khiển từ các trạm điều khiển khác nhau (trạm điều khiển cố định và/hoặc điều khiển từ xa), phải lắp đặt một công tắc lựa chọn chế độ vận hành (bộ lựa chọn) để có thể khởi động các chuyển động yêu cầu từ trạm điều khiển đã chọn.

5.3.2 Khi các máy sản xuất sản phẩm có chế độ vận hành tự động thì chúng cũng phải có một chế độ vận hành bằng tay. Hai chế độ vận hành này phải được điều khiển bằng thiết bị chuyển mạch (bộ lựa chọn chế độ) và phải tuân theo TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5.3, bao gồm cả công việc vệ sinh.

5.3.3 Phải lắp đặt một thiết bị dừng khẩn cấp (xem TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5.6.2 và TCVN 7384-1:2010 (ISO 13849-1:2006/Corr 1:2009, 6)) gần với các khu vực có thể có các công việc cần tiến hành (điều chỉnh, bảo dưỡng, vệ sinh). Với mỗi máy độc lập, phải bố trí ít nhất một thiết bị dừng khẩn cấp. Với các thiết bị đầm và là phẳng bê tông, phải lắp đặt một thiết bị dừng khẩn cấp ở bốn góc của các thiết bị này.

Ngoại trừ thiết bị đầm và thiết bị dàn đều bê tông bằng rung làm việc cùng nhau và đồng thời được dừng bởi một thiết bị dừng khẩn cấp duy nhất, chấp nhận mỗi một thiết bị riêng lẻ sẽ được dừng bởi một thiết bị dừng khẩn cấp riêng.

5.4 An toàn cho máy và các thiết bị làm việc - Yêu cầu chung

- Các đường ống hơi nước, các đầu nối và các van phải được bố trí và thiết kế để tránh bị bỏng (trong trường hợp có thể tiếp xúc với các bề mặt nóng của các đường ống, nhiệt độ bề mặt tiếp xúc phải tuân theo các giới hạn được quy định trong ISO 13732-1, tiếp xúc nhỏ hơn 1 s hoặc hơi nước phóng ra trong các khu vực có thể tiếp cận (phải bố trí tấm hướng dòng hơi nước tuân theo ISO 3457).

- Phải bố trí một thiết bị thu bụi và dầu theo TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5.8 cho máy cắt, máy phun dầu và máy vệ sinh.

- Phải bố trí các cảm biến ở các nơi có người vận hành dễ dàng đi vào các khu vực nguy hiểm (ví dụ thiết bị bảo vệ nhạy điện theo EN 61496). Thiết bị này phải được bố trí sao cho có thể phát hiện được người đang ở chỗ khó quan sát khi đang làm việc trên dàn máy (xem các hướng dẫn cụ thể trong TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5.2.2).

- Các giá đỡ dùng để đặt máy hoặc các bộ phận của máy khi vệ sinh phải được thiết kế để đảm bảo ổn định.

- Các thiết bị thủy lực phải tuân theo TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5.10 cùng các yêu cầu bổ sung sau:

-Tại các vị trí làm việc, các đường ống thủy lực mềm phải được che đậy bằng các tấm chắn (xem ISO 3457);

- Các đường ống mềm phải được bảo vệ chống lại sự mài mòn có thể gây ra các hư hỏng bất ngờ (xem EN 982);

- Ở nơi có thể, phải che đậy các đường ống thủy lực.

- Các máy phải không gây ra bất kỳ yếu tố có khả năng móc vào chân hoặc quần áo (VÍ DỤ: xảy ra nhiều ở các vô lăng điều khiển bằng tay, tang nhả cốt thép). Mặt khác, phải bố trí các thiết bị bảo vệ để ngăn bất kỳ sự cuốn vào hoặc mắc lại.

- Phải thiết kế các máy để giảm sự gắng sức quá mức của người vận hành. Ví dụ, ở thiết bị căng cốt thép phải bố trí hệ thống vận chuyển hoặc các phương tiện cơ giới để di chuyển xy lanh (kéo một sợi) hoặc tổ hợp thiết bị thủy lực di động (kéo nhiều sợi) để rút ngắn thời gian làm việc nặng nhọc.

5.5 Tiếng ồn và rung

Để giảm tiếng ồn và công bố về tiếng ồn, xem TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5.7.

Hơn nữa:

- Các bộ giảm chấn phải được đặt giữa dàn máy và khối móng để giảm tối đa rung truyền xuống;

- Các bộ gây rung của máy sản xuất phải được tách biệt khỏi các bộ phận khác của các máy này. Khi không thể thực hiện việc này, phải bố trí tối thiểu một ghế ngồi cho người điều khiển có hệ thống giảm xóc.

5.6 Các yêu cầu bổ sung cho các máy và thiết bị riêng biệt

5.6.1 Các máy cố định

5.6.1.1 Dàn máy/ván khuôn

- Trong trường hợp có thể, phải thiết kế máy để cho phép con người tiến hành các công việc cần thiết cho việc chuẩn bị đổ bê tông mà không phải đi trên đường ray đã được bôi dầu (cũng có thể xem Điều 7);

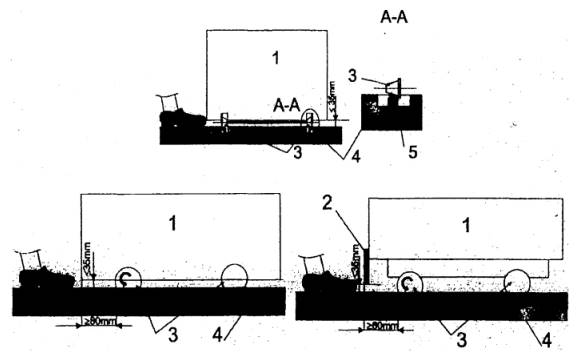

- Khi thiết kế, đường ray không được phép nhô cao hơn mặt nền và phải có khổ đường ray tối thiểu) (xem ví dụ trong Hình 1);

- Với việc sản xuất sản phẩm bằng khuôn (ví dụ như dầm) ở nơi cần có lối tiếp cận dễ dàng, phải bố trí một hệ thống (bằng thủy lực hoặc cơ khí) để mở khuôn. Phương tiện này phải ngăn việc lật hoặc đóng các mặt cạnh ván khuôn một cách không chủ ý (hỏng hệ thống điều khiển hoặc hoạt động do người thứ ba), ví dụ bằng một thiết bị giới hạn bằng cơ khí hoặc hệ thống điều khiển bằng phím (bấm).

5.6.1.2 Thiết bị kéo và giải phóng lực kéo cốt thép

5.6.1.2.1 Quy định chung

Đầu dầm đỡ và các vị trí chịu lực tập trung phải được tính toán sao cho chịu được các ứng lực lớn và lặp lại dùng để kéo và giữ cốt thép.

Phía trên các lớp cốt thép đã được kéo hoặc đang trong quá trình kéo (sợi thép hoặc cáp) phải có một thiết bị để ngăn cản các sợi cốt thép bị đứt hoặc tuột khỏi neo. Trên dàn máy, các thiết bị này có thể là các dây cáp hoặc xích gắn ngang dàn máy. Phải đặt một tấm chắn di động theo chiều dọc và ngang ở cuối dàn máy và khuôn. Phải bố trí các rào chắn di động phía trên các điểm neo.

Phải bố trí một thiết bị cảnh báo để cảnh báo con người về các giai đoạn nguy hiểm trong quá trình cốt thép chịu lực kéo (ví dụ bằng một đèn nhấp nháy).

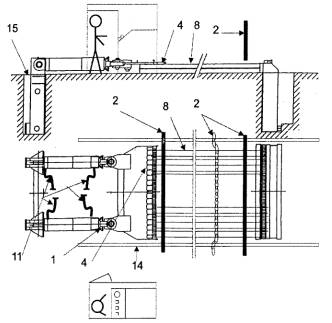

5.6.1.2.2 Kéo nhiều sợi

Phải trang bị một trạm điều khiển kéo cốt thép như sau:

- Trạm điều khiển kéo cốt thép phải được đặt bên ngoài khu vực nguy hiểm hoặc phải được bảo vệ chống lại các sợi cốt thép bị đứt bằng các vách ngăn hoặc tấm chắn bảo vệ bổ sung, phụ thuộc vào hình dáng bên ngoài;

- Người vận hành có vùng quan sát rộng trên dàn máy;

- Người vận hành có thể kiểm tra áp suất thủy lực bằng cách nhìn vào đồng hồ đo áp suất đặt trên trạm điều khiển kéo cốt thép;

- Trong trường hợp các phần tử thủy lực di động có khả năng kết nối/không có khả năng kết nối, người vận hành không thể có lối tiếp cận vào phía sau các sợi cốt thép được kéo (VÍ DỤ: nhờ tổ hợp các rào chắn và bố trí vị trí điều khiển);

- Các xy lanh phải làm việc hoàn toàn đồng tốc với nhau (ví dụ bằng một thiết bị cân bằng dòng).

5.6.1.2.3 Kéo một sợi

Phải bố trí trên thiết bị kéo một thiết bị an toàn để ngăn không cho bất kỳ người nào đi qua phía sau các xy lanh.

5.6.1.3 Máy đầy/kéo cốt thép

5.6.1.3.1 Yêu cầu chung

Để hạn chế các mối nguy hiểm do cốt thép bị xoắn/bật lại, phải bố trí một thiết bị dẫn hướng cho sợi cốt thép được nhả ra từ tang cuốn theo TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5.2.1.

Phải bố trí một thiết bị đo ở đầu tang cuốn cốt thép để tránh cốt thép nhả ra hoàn toàn.

Phải bố trí một máng chứa để thu gom các sợi cốt thép đã bị cắt trên nền ở lối ra của máy.

5.6.1.3.2 Máy đẩy cốt thép

Phải lắp đặt một bộ phận bảo vệ cho các con lăn dẫn hướng cốt thép để bảo vệ cho công việc cắt và bảo vệ cho chuyển động của thiết bị dẫn hướng cho sợi cốt thép được nhả ra (TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5.2 và 5.3).

Với các máy đẩy cốt thép và dẫn hướng cốt thép được đặt vào trong rãnh (dọc theo suốt dàn máy), phải ngăn việc tiếp cận vào rãnh này bằng một rào chắn cố định. Việc mở rào chắn cho phép tháo bỏ sợi cốt thép một cách dễ dàng phải tuân theo Bảng 1, vị trí bàn chân - ISO 13857:2008.

5.6.1.3.3 Máy kéo cốt thép

Phải lắp đặt bộ phận bảo vệ khung đỡ và các con lăn của máy kéo cốt thép (xem TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5.2.1 và 5.2.2).

5.6.2 Các máy di động

5.6.2.1 Yêu cầu chung

5.6.2.1.1 Bảo vệ bàn chân

Các máy di động phải được bố trí sao cho loại trừ được việc các bánh xe đè lên tay và chân (TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5.12.1). Nếu không thì phải bố trí một thiết bị để bảo vệ chân (tấm chắn) theo như Bảng 1 của TCVN 6721:2000 (ISO 13854:1996) (cũng có thể xem Hình 1).

CHÚ DẪN

1 Máy di động

2 Rào chắn chân

3 Bánh xe

4 Nền

5 Đường ray

Hình 1- Ví dụ về việc phòng ngừa việc tiếp cận vào các bánh xe

5.6.2.1.2 Phòng ngừa sự chèn ép hoặc cắt các bộ phận cơ thể

a) Vị trí của các máy di động liên quan đến máy khác hoặc các bộ phận cố định phải tránh tạo ra các vùng chèn ép và/hoặc cắt (xem các khoảng cách tối thiểu quy định trong TCVN 6721:2000 (ISO 13854:1996)). Ở nơi mà không có đủ không gian, phải ngăn cản việc tiếp cận bằng các rào chắn và/hoặc các thiết bị an toàn, xem TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5.2, hoặc nếu như là một máy độc lập, thì phải cung cấp các hướng dẫn về vị trí của chúng trong hướng dẫn sử dụng, xem Điều 7.

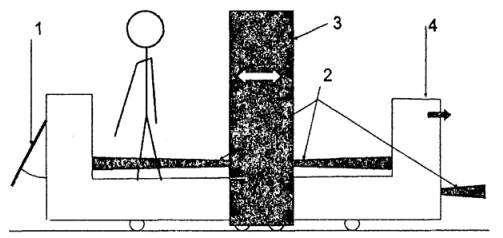

b) Phải bố trí các thanh cảm biến tuân theo EN 1760-2 hoặc các thiết bị tương tự ở các khu vực phía trước và sau của máy định hình sản phẩm có khả năng gây ra chèn ép cơ thể. Các thanh cảm biến này phải điều khiển một thiết bị đóng cắt để ngắt nguồn cung cấp năng lượng cho bộ phận chuyển động hoặc dừng máy mà không gây ra bất kỳ các mối nguy hiểm nào khác. Nên đặt các thanh cảm biến này ở vị trí để có thể phát hiện ra người đang làm việc ở vị trí thấp nhất trên dàn máy và để phát hiện sự xâm nhập vào bên trong thiết bị dàn đều bê tông bằng rung.

Các máy di động (máy tạo hình sản phẩm bê tông, máy cắt, máy cuốn và rải vải dưỡng hộ, máy vệ sinh) trên các dàn máy được đặt song song hoặc vuông góc với nhau phải được thiết kế và trang bị các thiết bị an toàn (ví dụ thanh cảm biến an toàn) để tránh sự chèn ép, cắt hoặc cắt đứt người vận hành giữa hai máy hoặc giữa máy và chướng ngại vật cố định.

CHÚ DẪN

1 Thanh cảm biến

2 Dầm cảm biến

3 Thiết bị dàn đều bê tông bằng rung

4 Thiết bị đầm

Hình 2 - Ví dụ về việc bố trí các thiết bị an toàn ở các máy di động có liên quan với nhau

c) Phải lắp đặt các thiết bị giới hạn hành trình (phía cuối đường nếu có thể, thiết bị dừng tự động) để dừng máy ở phía cuối dàn máy. Thiết kế các đầu dàn máy phải xem xét:

- Độ bền chống lại va đập với máy;

- Sự nhô ra của các thiết bị nêu trên có thể là nguyên nhân làm con người bị té ngã;

- Các thiết bị này phải không gây ra hư hỏng cho các thiết bị cảm biến (xem 5.5.2.1.2b).

5.6.2.1.3 Cảnh báo

Phải trang bị cho các máy di động một tín hiệu bằng âm thanh được điều khiển bởi người vận hành (còi) và với một tín hiệu trực quan tự động (đèn nhấp nháy) trong khi di chuyển máy trên các dàn máy (xem ISO 7731 và EN 842).

5.6.2.1.4 Vận chuyển

a) Phải có các phụ kiện phù hợp cho việc vận chuyển các máy (ví dụ như bu lông vòng, vòng treo).

b) Phải bố trí các thiết bị định tâm sao cho có được các chỉ dẫn khi hạ máy trên ray hoặc các phương tiện vận chuyển khác.

c) Phải có các phương tiện cơ giới (cần trục, xe nâng) để di chuyển máy, thiết bị, sản phẩm, ... (cũng có thể xem 5.5.2.1.6b).

5.6.2.1.5 Thiết bị điện

- Với các máy có nguồn cung cấp năng lượng nội bộ, phải sử dụng các ắc quy để máy có thể làm việc độc lập trên dàn máy của nó (cũng có thể xem Điều 7 cho các trạm sạc pin);

- Đối với các máy được cáp năng lượng từ ngoài:

- Các tang cuốn cáp điện trên nền phải được trang bị các nắp đậy cho các ổ cắm và được dẫn hướng bên ngoài khu vực chuyển động của máy.

- Các thiết bị kết nối điện (hộp điện, ổ cắm) phải không được nhô ra khỏi đường bao của máy và phải được bảo vệ chống lại va đập, nước và dầu (IP55 theo TCVN 4255:2008 (IEC 60529:2001)) cũng có thể xem TCVN 11361-1:2016 (EN 12629-1:2000/A1:2010), 5.6.

- Phải thiết kế các ổ cắm vào/ra của máy sao cho có thể thực hiện việc kết nối với nó từ sàn. Nếu việc kết nối ở chiều cao lớn hơn 1900 mm thì phải bố trí phương tiện để tiếp cận (cũng có thể xem 5.1.1).

5.6.2.1.6 Trạm vận hành

a) Tầm nhìn

Phải trang bị phương tiện quan sát gián tiếp (VÍ DỤ: gương) nếu trạm điều khiển nằm ngoài vùng quan sát cho chuyển động qua lại của máy hoặc nếu người vận hành không có tầm nhìn trực tiếp đến vùng chuyển động.

b) Điều khiển các phương tiện nâng

Phải bảo vệ buồng lái khỏi các mối nguy hiểm do va chạm với các thiết bị di động đặt ở trên cao (cầu trục, xe cẩu, xem 5.6.2.1.4c). VÍ DỤ: dừng tự động cầu trục trước khi đi vào khu vực của máy sau đó điều khiển thủ công cần trục bởi người vận hành máy trong khu vực làm việc.

c) Các máy điều khiển từ xa

- Tốc độ chuyển động của máy phải phù hợp với sự di chuyển của người vận hành (tốc độ tối đa 1,3 m/s, gia tốc tối đa 0,5 m/s2);

- Bộ điều khiển chuyển động của máy phải là loại có khả năng tự hồi vị trí;