- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 11074-3:2015 ISO 9927-3:2005 Cần trục-Kiểm tra-Phần 3: Cần trục tháp

| Số hiệu: | TCVN 11074-3:2015 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

15/12/2015 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 11074-3:2015

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 11074-3:2015

TIÊU CHUẨN QUỐC GIA

TCVN 11074-3:2015

ISO 9927-3:2005

CẦN TRỤC - KIỂM TRA - PHẦN 3: CẦN TRỤC THÁP

Cranes - Inspections - Part 3: Tower cranes

Lời nói đầu

TCVN 11074-3:2015 hoàn toàn tương đương với ISO 9927-3:2005.

TCVN 11074-3:2015 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 96 Cần cẩu biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 11074 (ISO 9927), Cần trục - Kiểm tra, gồm các phần sau:

- TCVN 11074-1:2015 (ISO 9927-1:2013), Phần 1; Quy định chung.

- TCVN 11074-3:2015 (ISO 9927-3:2005:), Phần 3: Cần trục tháp.

CẦN TRỤC - KIỂM TRA - PHẦN 3: CẦN TRỤC THÁP

Cranes - Inspections - Part 3: Tower cranes

1. Phạm vi áp dụng

Tiêu chuẩn này quy định việc kiểm tra phải tiến hành trên các cần trục tháp. Tiêu chuẩn dự kiến sử dụng cùng với TCVN 11074-1 (ISO 9927-1). Tiêu chuẩn này không quy định các kiểm tra cần trục trước khi đưa vào sử dụng lần đầu.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 10837 (ISO 4309), Cần trục - Dây cáp - Bảo dưỡng, bảo trì, kiểm tra và loại bỏ.

ISO 9927-1:1994*), Cranes - Inspections - Part 1: General (Cần trục - Kiểm tra - Phần 1: Quy định chung).

3 Quy định chung

Để bảo vận hành an toàn cần trục tháp, trạng thái vận hành và làm việc đúng của chúng phải được duy trì. Do đó, tất cả các cần trục phải luôn đặt dưới sự kiểm tra thường xuyên. Điều này đảm bảo các sai lệch khỏi trạng thái an toàn được phát hiện và có thể được khắc phục. Các kiểm tra phải được người sử dụng sắp xếp.

Các chế độ kiểm tra theo quy định gồm:

- kiểm tra hàng ngày

- kiểm tra thường kỳ

- kiểm tra định kỳ

- kiểm tra toàn diện.

CHÚ THÍCH: Nhà sản xuất có thể cung cấp các chỉ dẫn dành cho kiểm tra khác với quy định trong tiêu chuẩn này. Trong trường hợp đó các chỉ dẫn của nhà sản xuất được áp dụng.

Phụ lục A cung cấp tổng quan về kiểm tra (tần suất, nội dung, người phụ trách, các kết quả và báo cáo).

4. Kiểm tra hàng ngày

4.1 Quy định chung

Kiểm tra hàng ngày phải được tiến hành trước khi bắt đầu công việc. Kiểm tra phải gồm kiểm tra bằng quan sát (thường không yêu cầu tháo dỡ) và thử chức năng như dưới đây.

Việc kiểm tra và thử phải được thực hiện bởi người có thẩm quyền (ví dụ người lái cần trục).

4.2 Nội dung

Kiểm tra trước khi bắt đầu công việc phải thực hiện:

a) với chức năng của các cơ cấu, đặc biệt là các phanh (thông thường là không tải),

b) với chức năng của các thiết bị giới hạn và thiết bị chỉ báo,

c) quan sát các hư hỏng dễ thấy, bao gồm cả cáp.

4.3 Kết quả

Mọi hư hỏng phải được báo cho người có thể đưa ra các quyết định (cho phép cần trục được sử dụng, phải sửa chữa, phải kiểm tra toàn diện một bộ phận hoặc cả cần trục tháp, hoặc hạn chế sử dụng).

Phải tìm các nguyên nhân của các hư hỏng này tùy theo loại bộ phận và loại hư hỏng liên quan. Phải cập nhật vào sổ quản lý (ngày, phương pháp sửa chữa).

5. Kiểm tra thường kỳ

5.1 Quy định chung

Các kiểm tra thường kỳ phải bao gồm kiểm tra bằng quan sát (thường không yêu cầu tháo dỡ) như quy định tại 5.2 và thử chức năng như 4.2.

Cần trục phải được thực hiện bởi người có thẩm quyền (ví dụ nhân viên kỹ thuật có kinh nghiệm, xem TCVN 11074-1 (ISO 9927-1).

5.2 Các hạng mục phải kiểm tra

Phải kiểm tra các hạng mục sau đây;

a) Mức bôi trơn: rò rỉ chất bôi trơn, tra mỡ.

b) Thiết bị thủy lực: rò rỉ.

c) Móc và chốt: biến dạng, nứt, mòn có thể quan sát được.

d) Dây cáp: theo TCVN 10837 (ISO 4309).

e) Các mối nối, mối ghép: kiểm tra sự ăn mòn bằng quan sát

f) Mòn phanh: chiều dày má phanh, điều chỉnh, tiếng ồn, v.v...

g) Đường ống thủy lực và khí nén: đặc biệt phần bị uốn khi làm việc.

h) Thiết bị điện: trạng thái, dấu hiệu xuống cấp, tích tụ độ ẩm.

i) Neo giữ: các bản mã hoặc dây, thanh neo giữ cần trục (trạng thái).

5.3 Tần suất kiểm tra

Tần suất kiểm tra thường kỳ phải chú ý đến việc sử dụng thực tế của cần trục tháp và môi trường nơi cần trục tháp làm việc.

Tần suất tối thiểu như sau:

a) hàng tháng cho các hạng mục từ 5.2 a) đến 5.2 e);

b) mỗi năm hai lần cho các hạng mục từ 5.2 f) đến 5.2 i).

5.4 Kết quả

Mọi hư hỏng phải được báo cho người có thể đưa ra các quyết định (cho phép cần trục được sử dụng, phải sửa chữa, phải kiểm tra toàn diện của bộ phận hoặc cả cần trục tháp, hoặc hạn chế sử dụng).

Phải tìm các nguyên nhân của các hư hỏng này tùy theo loại bộ phận và loại hư hỏng liên quan.

Phải cập nhật vào sổ quản lý (ngày, phương pháp sửa chữa).

6. Kiểm tra định kỳ

6.1 Quy định chung

Kiểm tra định kỳ là các kiểm tra có tính chu kỳ, như quy định tại 6.3 và sau mỗi lần lắp dựng lại.

Các kiểm tra định kỳ phải bao gồm kiểm tra bằng quan sát (thường không yêu cầu tháo dỡ) và các thử nghiệm chức năng, thử có tải và không tải như mô tả dưới đây.

Cần trục phải được thực hiện bởi người có thẩm quyền (ví dụ nhân viên có kinh nghiệm, xem TCVN 11074-1 (ISO 9927-1).

Người có thẩm quyền phải có:

- báo cáo của các lần kiểm tra trước đó;

- dữ liệu được tự động ghi lại, nếu có thể, (số chu trình, số giờ, ngày, tải trọng, v.v...) cho phép hiểu về thời gian hoạt động của các bộ phận có dữ liệu.

6.2 Nội dung

Các kiểm tra định kỳ phải bao gồm các nội dung của kiểm tra thường kỳ.

Các thử nghiệm chức năng của tất cả các bộ phận phải được tiến hành tại vị trí bất lợi nhất đối với cần trục.

a) Kiểm tra xác nhận các tấm biển báo, ghi nhãn và định danh của cần trục.

b) Kiểm tra xác nhận có sổ tay chỉ dẫn.

c) Kiểm tra xác nhận các biên bản bảo trì.

d) Kiểm tra xác nhận các bộ phận, thiết bị và kết cấu thép. So sánh bộ phận lắp trên cần trục tháp với bộ phận ghi trong hồ sơ.

e) Chú ý trạng thái của thiết bị khi thấy cần trục bị xuống cấp:

- hộp số hoặc các bộ phận của nó bị lỏng ra và dầu bị rò rỉ;

- các liên kết giữa các bộ phận riêng biệt (ví dụ động cơ, hộp số, phanh, tang) cho thấy bị mòn hoặc hư hỏng;

- tiếng ồn và dao động bất thường có thể nhận biết;

- nhiệt độ cao bất thường có thể nhận biết;

- má phanh bị mòn hoặc hư hỏng;

- tình trạng chung đáng ngờ (ăn mòn, bụi bẩn);

- lắp đặt điện (đầu dây dẫn, lắp dây dẫn) cho thấy bị hư hỏng;

- cáp (xem TCVN 10837 (ISO 4309);

- móc (xem Phụ lục B).

f) Thử chức năng: Các bộ phận sau phải hoạt động hiệu quả với tải trọng danh định:

- các cơ cấu, đặc biệt là phanh;

- các thiết bị giới hạn và thiết bị chỉ báo.

g) Kết cấu thép và ray:

- các mối hàn;

- ăn mòn;

- biến dạng dư;

- các vết nứt gẫy.

h) Đế cần trục tháp/đường chạy.

Ví dụ xem TCVN 11074-1 (ISO 9927-1). Phụ lục A.

6.3 Tần suất kiểm tra

Các cần trục tháp phải được kiểm tra ít nhất mỗi năm một lần và sau mỗi lần lắp dựng lại.

CHÚ THÍCH 1: Một số kiểm tra xác nhận được thực hiện khi cần trục tháp đã được tháo dỡ.

CHÚ THÍCH 2: Việc thay đổi cụm puly hoặc thêm một đoạn cần kéo dài hoặc một đốt thân tháp không được coi là tháo dỡ hoặc lắp dựng lại.

CHÚ THÍCH 3: Sau khi cần trục tháp tự lắp dựng được xếp lại hoặc mở ra thì chỉ cần kiểm tra trong phạm vi các hạng mục b), c), f), g) và h) tại 6.2.

6.4 Kết quả

Các kiểm tra định kỳ phải được lưu lại. Báo cáo này phải chỉ ra các bộ phận nào đã được kiểm tra xác nhận và các hư hỏng còn lại. Phụ lục C cho ví dụ về kiểu báo cáo này.

Báo cáo phải được trình cho người có thể đưa ra các quyết định (cho phép cần trục được sử dụng, sửa chữa, kiểm tra toàn diện của bộ phận hoặc cả cần trục tháp, hoặc hạn chế sử dụng).

Phải tìm các nguyên nhân của các hư hỏng tùy theo loại bộ phận và hư hỏng liên quan.

Phải cập nhật vào sổ quản lý (ngày sửa chữa, kiểu, v.v...).

7 Kiểm tra toàn diện

7.1 Quy định chung

Các kiểm tra toàn diện là kiểm tra một cách chi tiết được thực hiện theo tần suất quy định tại 7.3 (và được quy định trong Phụ lục A).

Cần trục phải được thực hiện bởi người có thẩm quyền, có khả năng đưa ra các hành động cần thiết tùy thuộc vào kết quả của các lần kiểm tra này [ví dụ kỹ sư phụ trách, xem TCVN 11074-1 (ISO 9927-1)].

Người có thẩm quyền phải có:

- báo cáo của các lần kiểm tra trước đó;

- dữ liệu được tự động ghi lại, nếu có thể, (số chu trình, số giờ, ngày, tải trọng, v.v...) cho phép hiểu về thời gian hoạt động của các bộ phận có dữ liệu.

7.2 Nội dung

Các kiểm tra toàn diện phải bao gồm ít nhất các yếu tố của kiểm tra định kỳ.

Các kiểm tra toàn diện có thể yêu cầu thử không phá hủy và/hoặc yêu cầu tháo dỡ nếu được coi là chính đáng, và phải chú ý đến:

- nội dung của các lần kiểm tra xác nhận trước đó (hàng ngày, thường xuyên, định kỳ hoặc toàn diện);

- các kết quả thử nghiệm hiện tại;

- các kết quả hiện tại của kiểm tra bằng quan sát.

Khi tháo dỡ cần đặc biệt chú ý để tránh các sai sót hoặc vận hành sai khi tuân thủ các chỉ dẫn bảo trì. Nếu không thể, phải liên hệ với nhà sản xuất cần trục tháp hoặc các bộ phận liên quan để được trợ giúp.

Trong quá trình kiểm tra phải đặc biệt chú ý các vấn đề sau:

- rung;

- tiếng ồn hoặc nhiệt độ bất thường;

- tình trạng chung xấu, ăn mòn;

- sự liên kết của máy, động cơ và hộp số, ray, bánh xe, trục;

- phanh;

- các mối nối, bulông, chốt.

7.3 Tần suất kiểm tra

7.3.1 Tần suất kiểm tra đối với cần trục tháp hoặc các bộ phận không sử dụng bộ ghi dữ liệu tự động

Kiểm tra toàn diện cần trục tháp hoặc bộ phận được khuyến cáo theo các giai đoạn sau:

- 4 năm;

- 8 năm;

- 10 năm;

- 12 năm;

- 14 năm;

- mỗi năm một lần sau năm thứ 14.

7.3.2 Tần suất kiểm tra đối với cần trục tháp hoặc các bộ phận có sử dụng bộ ghi dữ liệu tự động

Sổ tay hướng dẫn phải cung cấp tần suất kiểm tra toàn diện đối với cần trục và các bộ phận tương ứng dựa trên các dữ liệu ghi được, ít nhất theo các khoảng thời gian trong 7.3.1.

Ngoài tần suất, nhà sản xuất phải cung cấp các chỉ dẫn để cài đặt lại giá trị các thông số (đặt lại về 0, giữ giá trị như mốc mới, v.v...).

7.4 Kết quả

Báo cáo về kiểm tra toàn diện phải bao gồm các kết quả kiểm tra do người có thẩm quyền thực hiện cũng như các kết luận và đề nghị của người đó, bao gồm cả thời gian đến lần kiểm tra toàn diện kế tiếp.

Phụ lục C cho ví dụ về kiểu báo cáo này.

Khi cần trục tháp hoặc bộ phận không được sử dụng như đã được phân hạng hoặc trong điều kiện được coi là nguy hiểm thì người có thẩm quyền (xem 7.1) phải đề nghị hành động thích hợp.

Báo cáo phải được báo cho người có thể đưa ra các quyết định (cho cần trục được sử dụng, sửa chữa, kiểm tra toàn diện của bộ phận hoặc cả cần trục tháp, hoặc hạn chế sử dụng).

Phải tìm các nguyên nhân của các hư hỏng tùy theo loại bộ phận và hư hỏng liên quan.

Phải cập nhật sổ biên bản (ngày sửa chữa, kiểu, v.v...).

8. Kiểm tra đặc biệt

8.1 Quy định chung

Kiểm tra phải được tiến hành:

a) Sau khi có tình huống đặc biệt như:

- điều kiện thời tiết khắc nghiệt (bão);

- động đất với cường độ địa chấn cỡ trung;

- quá tải, va chạm hoặc có sự xáo trộn móng.

b) Sau thay đổi quan trọng, ví dụ tăng tải trọng danh định, thay đổi các cơ cấu, chuyển đổi trạm điều khiển, thay đổi công suất, thay đổi thiết kế kết cấu chịu tải, hàn trên các kết cấu chịu tải, thay đổi hệ thống điều khiển hoặc thay đổi điều kiện vận hành so với nhóm chế độ làm việc và phổ tải.

Các kiểm tra xác nhận phải được thực hiện bởi người có thẩm quyền (nhân viên kỹ thuật có kinh nghiệm hoặc kỹ sư, tùy theo tính chất của việc kiểm tra).

8.2 Nội dung

Phạm vi kiểm tra phải tương ứng với mọi hư hỏng hoặc thay đổi có thể xuất hiện.

Phụ lục A

(quy định)

Tổng quan về kiểm tra

|

| Kiểm tra hàng ngày | Kiểm tra thường kỳ | Kiểm tra định kỳ | Kiểm tra toàn diện |

| Khi nào (tần suất) | - Trước mỗi phiên làm việc của cần trục tháp | - Hàng tháng hoặc 6 tháng một lần và/hoặc tùy theo nhà sản xuất | - Theo các khoảng thời gian xác định (theo luật định, theo nhà sản xuất hoặc theo đề nghị) | - Khi thấy hư hỏng lớn - Theo các khoảng thời gian xác định, - Theo luật định, - Theo nhà sản xuất, hoặc - Theo đề nghị kèm theo báo cáo (thường xuyên hoặc định kỳ) - Theo khuyến cáo tại 7.3 |

| Làm gì (nội dung) | Xem 4.2 | Xem 5.2 | Xem 6.2 | Xem 7.2 |

| Làm thế nào | - Kiểm tra bằng quan sát - Thử chức năng | - Kiểm tra bằng quan sát - Thử chức năng | - Kiểm tra bằng quan sát, bao gồm cả việc xem xét dữ liệu từ các dụng cụ ghi - Thử chức năng (có tải và không tải) | - Tương tự như kiểm tra định kỳ |

| Ai làm | Người có thẩm quyền (ví dụ người lái cần trục) | Người có thẩm quyền (nhân viên kỹ thuật có kinh nghiệm) | Người có thẩm quyền (nhân viên kỹ thuật có kinh nghiệm) | Người có thẩm quyền (kỹ sư) |

| Kết quả kiểm tra | - Tốt, hoặc - Yêu cầu sửa chữa nếu phát hiện lỗi, hoặc - Yêu cầu kiểm tra toàn diện (các trường hợp lặp lại, lỗi lớn,...), hoặc - Yêu cầu thông tin chính xác (ví dụ việc điều khiển, các chỉ dẫn, hạn chế sử dụng, v.v...) | - Tốt, hoặc - Yêu cầu sửa chữa nếu phát hiện lỗi, hoặc - Yêu cầu kiểm tra toàn diện (các trường hợp lặp lại, lỗi lớn,...) hoặc - Yêu cầu thông tin chính xác (ví dụ việc điều khiển, các chỉ dẫn, hạn chế sử dụng, v.v...) | - Tốt, hoặc - Yêu cầu sửa chữa nếu phát hiện lỗi, hoặc - Yêu cầu kiểm tra toàn diện (các trường hợp lặp lại, lỗi lớn,...), hoặc - Yêu cầu thông tin chính xác (ví dụ việc điều khiển, các chỉ dẫn, hạn chế sử dụng, v.v...) | - Ngày kiểm tra kế tiếp - Thay đổi một phần hoặc toàn bộ a, hoặc - Loại bỏ, hoặc - Yêu cầu sửa chữa, hoặc - Yêu cầu thông tin chính xác (ví dụ việc điều khiển, các chỉ dẫn, hạn chế sử dụng, v.v...) |

| Báo cáo | Không có hệ thống | Không có hệ thống | Báo cáo phải bao gồm danh sách kiểm tra của các mục được kiểm và tóm tắt các hư hỏng được phát hiện | Báo cáo phải bao gồm các thông tin tìm thấy cũng như các kết luận của người có thẩm quyền - danh sách sửa chữa, khoảng thời gian đến lần kiểm tra toàn diện kế tiếp, các thử nghiệm cần tiến hành, đề xuất đại tu, v.v... |

| Sổ bảo trì | Cập nhật sổ bảo trì nếu liên quan đến sửa chữa | Cập nhật sổ bảo trì với các báo cáo về công việc bảo trì, hư hỏng, sửa chữa, v.v... | Cập nhật sổ bảo trì với các báo cáo về công việc bảo trì, hư hỏng, sửa chữa, v.v... | Cập nhật sổ bảo trì với các báo cáo về công việc bảo trì, hư hỏng, sửa chữa, v.v... |

| a Các thay đổi mang tính hệ thống của các bộ phận nhất định cần được nhà sản xuất đề nghị hoặc thông qua các kiến nghị. | ||||

Phụ lục B

(tham khảo)

Kiểm tra xác nhận móc

Phụ lục này cung cấp ví dụ về việc kiểm tra xác nhận móc.

Để áp dụng phương pháp kèm theo cần phải biết các kích thước ban đầu của móc. Chúng có thể có được từ nhà sản xuất cần trục tháp hoặc nhà sản xuất móc.

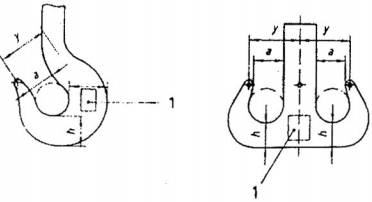

- Biến dạng: nếu kích thước miệng a và y (xem Hình B.1) bị rộng hơn 10%, tức là giới hạn lớn nhất cho phép, thì phải thay móc tải.

- Nứt bề mặt: các hư hỏng và nứt bề mặt có thể được loại bỏ không để lại vết, với điều kiện không được vượt quá các mức độ sai số cho phép.

- Mòn: trên các móc đơn hoặc móc kép, lượng mòn phải không vượt quá 5% chiều cao h (xem Hình B.1). Không được phép hàn đắp lên các móc tải để bù lại lượng mòn.

- Trục ở cổ móc: nứt gẫy.

CHÚ DẪN:

1 Ghi nhãn

HÌnh B.1 - Hình dạng và kích thước của móc

Các giá trị tham chiếu a, h và y lấy từ sổ tay hướng dẫn. Nếu không có thì phải liên hệ với nhà sản xuất cần trục tháp hoặc nhà sản xuất móc.

Phụ lục C

(tham khảo)

Ví dụ về báo cáo đối với các kiểm tra định kỳ, kiểm tra toàn diện hoặc kiểm tra bất thường

| Công ty: ……………………………………… Loại cần trục:..………………………………. Nhà sản xuất: ………………………………. Địa chỉ người mua/thuê: …………………….. Nơi lắp dựng: ……………………………….. Người kiểm tra: …………………………..... Theo dõi kiểm tra: …………………………. | Ngày: ……………………………………………. Số sê-ri:………………………………………….. Năm lắp dựng:…………………………………… …………………………………………………….. Số kiểm kê: ....................................................... Chữ ký: …………………………………………… |

| TT | Cụm | Phần được kiểm tra | Đang tồn tại hoặc đã xong | Điều kiện hoặc bảo trì | Chức năng | Sửa hoặc thay thế | Kiểm tra lại | |||||||||||

| Có cần không | Thực hiện | |||||||||||||||||

| + | - | + | - | + | - | + | - | Có | không | Ngày/ký | ||||||||

| 1 | Hồ sơ cần trục | Tài liệu cần trục |

|

|

|

|

|

|

|

|

|

|

| |||||

| Sổ tay hướng dẫn |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Danh sách phụ tùng thay thế |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| 2 | Đường ray/khu vực lắp | Cụm kết cấu ngang |

|

|

|

|

|

|

|

|

|

|

| |||||

| Cụm kết cấu có khả năng mang tải |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Chiều dài tà vẹt |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Tình trạng tà vẹt |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Khoảng cách giữa các tà vẹt |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Khoảng cách đường ray |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Bán kính trong của đoạn ray cong |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Kích thước ray |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Cố định ray |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Nối ray, mã nối ray |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Chìa khóa chạy thử của giới hạn di chuyển |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các giới hạn di chuyển |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ghi chú: | + đáp ứng | - không đáp ứng | o không cần thiết | |||||||||||||||

| 3 | Ký hiệu/các khoảng cách an toàn | Bảng hiệu |

|

|

|

|

|

|

|

|

|

|

| |||||

| Các ký hiệu |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các ký hiệu cảnh báo |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các khoảng cách an toàn |

|

|

|

|

|

|

|

|

|

|

| |||||||

| đến |

|

|

|

|

|

|

|

|

|

|

| |||||||

| đến |

|

|

|

|

|

|

|

|

|

|

| |||||||

| đèn |

|

|

|

|

|

|

|

|

|

|

| |||||||

| đến |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các thanh chắn |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ghi chú: | + đáp ứng | - không đáp ứng | o không cần thiết | |||||||||||||||

| 4 | Khung gầm hoặc chân đế | Không có các nứt gẫy |

|

|

|

|

|

|

|

|

|

|

| |||||

| Gối đỡ cần chân chống |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Khóa cần chân chống |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các bánh xe trên ray |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các gờ bánh xe |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Cơ cấu di chuyển |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Phanh cơ cấu di chuyển (thử di chuyển) |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Bao che các vị trí nguy hiểm |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các thiết bị để khống chế rơi khi hỏng bánh xe |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các kẹp ray |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Thiết bị vệ sinh đường chạy | , |

|

|

|

|

|

|

|

|

|

| |||||||

| Các thiết bị hỗ trợ |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Thiết bị giữ an toàn khi vận chuyển đã được gỡ bỏ |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ghi chú: | + đáp ứng | - không đáp ứng | o không cần thiết | |||||||||||||||

| 5 | Cơ cấu quay | Khe hở của vòng tựa quay |

|

|

|

|

|

|

|

|

|

|

| |||||

| Sự lắp chặt của vòng tựa quay |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Thử hoạt động của vòng tựa quay |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Bánh răng dẫn của cơ cấu |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Sự lắp chặt của cơ cấu |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Sự quay tự do của cần |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Bao che các vị trí nguy hiểm |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| 6 | Cơ cấu nâng hạ tải | Khớp nối |

|

|

|

|

|

|

|

|

|

|

| |||||

| Cơ cấu thay đổi |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Khóa cơ cấu thay đổi |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Lắp đặt tang cáp |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Sự lắp chặt của tời nâng |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Khe hở má phanh |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Đĩa phanh |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Bộ mở phanh |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các lò xo |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Thử phanh |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Hạ không cần nguồn |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Sự cố định (đầu) cáp |

|

|

|

|

|

|

|

|

|

|

| |||||||

| 2 vòng cáp an toàn |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ghi chú: | + đáp ứng | - không đáp ứng | o không cần thiết | |||||||||||||||

| 7 | Cơ cấu nâng hạ cần | Khớp nối |

|

|

|

|

|

|

|

|

|

|

| |||||

| Cơ cấu thay đổi |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Khóa cơ cấu thay đổi |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Lắp đặt tang cáp |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Sự lắp chặt của tời nâng |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Khe hở má phanh |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Đĩa phanh |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Bộ mở phanh |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các lò xo |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Thử phanh |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Hạ không cần nguồn |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Sự cố định (đầu) cáp |

|

|

|

|

|

|

|

|

|

|

| |||||||

| 2 vòng cáp an toàn |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ghi chú: | + đáp ứng | - không đáp ứng | o không cần thiết | |||||||||||||||

| 8 | Cơ cấu nâng hạ phụ | Khớp nối |

|

|

|

|

|

|

|

|

|

|

| |||||

| Cơ cấu thay đổi |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Khóa cơ cấu thay đổi |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Lắp đặt tang cáp |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Sự lắp chặt của tời nâng |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Khe hở má phanh |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Đĩa phanh |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Bộ mở phanh |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các lò xo |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Thử phanh |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Hạ không cần nguồn |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Sự cố định (đầu) cáp |

|

|

|

|

|

|

|

|

|

|

| |||||||

| 2 vòng cáp an toàn |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ghi chú: | + đáp ứng | - không đáp ứng | o không cần thiết | |||||||||||||||

| 9 | Cơ cấu di chuyển xe con | Các bánh xe |

|

|

|

|

|

|

|

|

|

|

| |||||

| Các puly cáp |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Gờ bánh xe/con lăn |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Bộ giới hạn di chuyển xe con |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Khớp nối |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Sự cố định tang |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Sự cố định (đầu) cáp |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các thiết bị dừng giới hạn |

|

|

|

|

|

|

|

|

|

|

| |||||||

| 2 vòng cáp an toàn |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Hành trình hồi lại của lồng bảo trì |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| 10 | Tải dằn | Tải dằn |

|

|

|

|

|

|

|

|

|

|

| |||||

| Tải dằn không cố định (khối tải) |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Tải dằn cố định (khối tải) |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Chống di chuyển |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Chống rơi |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các điểm treo |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ghi chú: | + đáp ứng | - không đáp ứng | o không cần thiết | |||||||||||||||

| 11 | Kết cấu tháp | Các mối hàn không bị nứt |

|

|

|

|

|

|

|

|

|

|

| |||||

| Các cột góc |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các thanh xiên |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các mối ghép bulông |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các mối ghép chốt |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các liên kết tháp |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| 12 | Kết cấu cần | Các mối hàn không bị nứt |

|

|

|

|

|

|

|

|

|

|

| |||||

| Các thanh cái trên và dưới |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các thanh xiên |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các mối ghép bulông |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các mối ghép chốt |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các liên kết cần |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ghi chú: | + đáp ứng | - không đáp ứng | o không cần thiết | |||||||||||||||

| 13 | Kết cấu cần đối trọng | Các mối hàn không bị nứt |

|

|

|

|

|

|

|

|

|

|

| |||||

| Các thanh cái/dầm |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các thanh xiên |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các mối ghép bulông |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các mối ghép chốt |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các liên kết cần đối trọng |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| 14 | Lối vào, lối đi, sàn thao tác | Thang |

|

|

|

|

|

|

|

|

|

|

| |||||

| Đai bảo vệ |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các thiết bị bảo vệ cá nhân chống rơi |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các lối đi |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các sàn thao tác |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Thiết bị bảo vệ chống rơi |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ghi chú: | + đáp ứng | - không đáp ứng | o không cần thiết | |||||||||||||||

| 15 | Cabin/trạm điều khiển | Vách |

|

|

|

|

|

|

|

|

|

|

| |||||

| Các cửa sổ |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Sàn |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Cửa |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ghế ngồi |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Thông gió |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Sưởi ấm |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Lắp đặt điện |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Gạt nước (lau kính) |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Bảo vệ phía bên |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| 16 | Các điều khiển | Các thiết bị để dẫn động |

|

|

|

|

|

|

|

|

|

|

| |||||

| Các bảng hiệu và cảnh báo |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Thiết bị chỉ báo tầm với |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các thiết bị chỉ báo |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ghi chú: | + đáp ứng | - không đáp ứng | o không cần thiết | |||||||||||||||

| 17 | Lắp đặt điện | Hệ thống bảo vệ nối đất |

|

|

|

|

|

|

|

|

|

|

| |||||

| Dây nguồn |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Tang cuốn dây |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Công tắc của cần trục |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ngắt điện không tự phục hồi (no-volt release) |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Công tắc phòng rủi ro (điều khiển chuyển động) (deadman’s switch) |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Lắp đặt điện |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Chiếu sáng |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| 18 | Dẫn động cáp, cáp neo | Cáp nâng hạ tải |

|

|

|

|

|

|

|

|

|

|

| |||||

| Cáp nâng hạ cần |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Neo cần |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Cáp dùng di chuyển xe con |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Cáp phục vụ lắp đặt |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Puly cáp |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Vòng lót cáp |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Dẫn hướng cáp |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Cáp và đầu cuối cáp |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các nối cáp khác |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Cáp neo |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ghi chú: | + đáp ứng | - không đáp ứng | o không cần thiết | |||||||||||||||

| 19 | Cụm móc | Sự lắp chặt của cáp nâng tải |

|

|

|

|

|

|

|

|

|

|

| |||||

| Sự mòn của móc |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Biến dạng của móc |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các nứt gẫy bề mặt |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Chốt an toàn ở đai ốc của móc tải |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Gài móc |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Cụm móc |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| 20 | Giới hạn chuyển động/thiết bị an toàn | Giới hạn di chuyển |

|

|

|

|

|

|

|

|

|

|

| |||||

| Giới hạn chiều cao nâng tải |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Giới hạn chiều sâu hạ tải |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Giới hạn khi nâng cần lên |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Giới hạn khi hạ cần xuống |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Giới hạn xe con ra |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Giới hạn xe con vào |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Giới hạn tải nâng lớn nhất |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Giới hạn mô men |

|

|

|

|

|

|

|

|

|

|

| |||||||

| Các giới hạn quay |

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ghi chú: | + đáp ứng | - không đáp ứng | o không cần thiết | |||||||||||||||

| 21 | Các cụm khác (theo sổ tay hướng dẫn) |

|

|

|

|

|

|

|

|

|

|

|

| |||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||

| Ghi chú: | + đáp ứng | - không đáp ứng | o không cần thiết | |||||||||||||||

*) Trong hệ thống tiêu chuẩn Quốc gia đã có TCVN 11074-1:2015 hoàn toàn tương đương với ISO 9927-1:2013.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 11074-3:2015 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 11074-3:2015 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 11074-3:2015 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 11074-3:2015 DOC (Bản Word)