- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 11026-4:2015 ISO 294-4:2001 Chất dẻo-Đúc phun mẫu thử vật liệu nhiệt dẻo-Phần 4: Xác định độ co ngót đúc

| Số hiệu: | TCVN 11026-4:2015 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2015 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 11026-4:2015

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 11026-4:2015

TIÊU CHUẨN QUỐC GIA

TCVN 11026-4:2015

ISO 294-4:2001

CHẤT DẺO - ĐÚC PHUN MẪU THỬ VẬT LIỆU NHIỆT DẺO - PHẦN 4: XÁC ĐỊNH ĐỘ CO NGÓT ĐÚC

Plastics - Injection moulding of test specimens of thermoplastic materials - Part 4: Determination of moulding shrinkage

Lời nói đầu

TCVN 11026-4:2015 hoàn toàn tương đương ISO 294-4:2001.

TCVN 11026-4:2015 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC61 Chất dẻo biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 11026 (ISO 294), Chất dẻo - Đúc phun mẫu thử vật liệu nhiệt dẻo, gồm các tiêu chuẩn sau:

- TCVN 11026-1:2015 (ISO 294-1:1996), Phần 1: Nguyên tắc chung, đúc mẫu thử đa mục đích và mẫu thử dạng thanh;

- TCVN 11026-2:2015 (ISO 294-2:1996), Phần 2; Thanh kéo nhỏ;

- TCVN 11026-3:2015 (ISO 294-3:2002), Phần 3: Tấm nhỏ;

- TCVN 11026-4:2015 (ISO 294-4:2001), Phần 4: Xác định độ co ngót đúc.

Bộ ISO 294, Plastics - Injection moulding of test specimens of thermoplastic materials, còn tiêu chuẩn sau:

- ISO 294-5:2011[1], Part 5: Preparation of standard specimens for investigating anisotropy

Lời giới thiệu

Xem TCVN 11026-1 (ISO 294-1).

Trong đúc phun nhựa nhiệt dẻo, chênh lệch giữa kích thước ổ khuôn và kích thước của vật đúc được tạo ra từ quá trình đúc có thể thay đổi so với thiết kế và vận hành của khuôn đúc. Sự chênh lệch như vậy có thể phụ thuộc vào kích cỡ của máy đúc phun, hình dạng và kích thước của vật đúc bao gồm tất cả các thao tác hạn chế, điều này có thể có độ co ngót, mức độ và hướng dòng hoặc dịch chuyển của vật liệu trong khuôn, kích cỡ của vòi phun, rãnh rót/rãnh dẫn và cổng, chu kỳ vận hành máy, nhiệt độ nóng chảy, khuôn đúc, độ lớn và thời gian của áp suất giữ. Sự co ngót đúc và sau khi đúc khuôn là do sự kết tinh, sự co giãn thể tích và co giãn hướng của vật liệu và bởi sự co nhiệt của cả vật liệu nhiệt dẻo và khuôn. Độ co ngót sau khi đúc cũng có thể bị ảnh hưởng bởi sự hấp thụ ẩm.

Phép đo độ co ngót đúc và độ co ngót sau khi đúc thì hữu ích trong việc so sánh giữa các nhựa nhiệt dẻo khi kiểm tra độ đồng nhất trong sản xuất.

Phương pháp này không nhằm mục đích đưa ra nguồn dữ liệu để tính toán thiết kế các thành phần. Tuy nhiên, thông tin về ứng xử điển hình của vật liệu có thể nhận được bằng cách thực hiện các phép đo tại các nhiệt độ nóng chảy và nhiệt độ khuôn, tốc độ phun và áp suất giữ khác nhau, cũng như các giá trị của các thông số đúc phun khác nhau. Các thông tin như vậy nhận được rất quan trọng khi thiết lập tính phù hợp của vật liệu khuôn cho sản xuất các vật được đúc với kích thước chính xác.

CHẤT DẺO - ĐÚC PHUN MẪU THỬ VẬT LIỆU NHIỆT DẺO - PHẦN 4: XÁC ĐỊNH ĐỘ CO NGÓT ĐÚC

Plastics - Injection moulding of test specimens of thermoplastic materials - Part 4: Determination of moulding shrinkage

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định độ co ngót đúc và độ co ngót sau khi đúc của mẫu thử đúc phun vật liệu nhiệt dẻo theo hướng song song và theo hướng vuông góc với hướng của dòng nóng chảy.

Để xác định độ co ngót của nhựa nhiệt rắn xem ISO 2577[2].

Độ co ngót đúc theo quy định trong tiêu chuẩn này không bao gồm ảnh hưởng của hấp thu độ ẩm. Ảnh hưởng của hấp thu độ ẩm bao gồm trong độ co ngót sau khi đúc và do vậy ảnh hưởng này phải có trong tổng độ co ngót. Đối với các trường hợp khi độ co ngót sau khi đúc bị gây ra chỉ do hấp thu độ ẩm, xem TCVN 9847 (ISO 175)[1].

Độ co ngót đúc theo quy định trong tiêu chuẩn này đại diện cho độ co ngót tự do có độ biến dạng không hạn chế của tấm lạnh trong khuôn trong quá trình giữ. Vì vậy có thể được coi là giá trị tối đa của độ co ngót hạn chế bất kỳ.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 11026-1:2015 (ISO 294-1:1996), Chất dẻo - Đúc phun mẫu thử vật liệu nhiệt dẻo - Phần 1: Nguyên tắc chung, đúc mẫu thử đa mục đích và mẫu thử dạng thanh.

TCVN 11026-3:2015 (ISO 294-3:2002), Chất dẻo -Đúc phun mẫu thử vật liệu nhiệt dẻo - Phần 3: Tấm nhỏ.

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này, áp dụng các thuật ngữ và định nghĩa nêu trong TCVN 11026-1:2015 (ISO 294-1:1996) và các thuật ngữ và định nghĩa sau:

3.1. Độ co ngót đúc (moulding shrinkage)

SM

Chênh lệch về kích thước giữa mẫu thử khô và ổ đúc mẫu thử, cả khuôn và mẫu thử được đo tại nhiệt độ phòng.

CHÚ THÍCH 1: Độ co ngót đúc được biểu thị bằng tỷ lệ phần trăm (%) của kích thước ổ khuôn có liên quan.

CHÚ THÍCH 2: Độ co ngót đúc SMp song song với hướng dòng nóng chảy được xác định tại điểm giữa của chiều rộng mẫu thử và độ co ngót đúc SMn vuông góc với hướng chảy tại điểm giữa của chiều dài.

3.2. Độ co ngót sau khi đúc (post-moulding shrinkage)

SP

Chênh lệch về kích thước giữa mẫu thử được đúc trước và sau xử lý sau khi đúc, được đo tại nhiệt độ phòng.

CHÚ THÍCH 1: Độ co ngót sau khi đúc được biểu thị bằng tỷ lệ phần trăm (%).

CHÚ THÍCH 2: Độ co ngót sau khi đúc SPp song song với hướng dòng nóng chảy và độ co ngót sau khi đúc SPn vuông góc với hướng dòng chảy được xác định theo hình dáng giống nhau đối với SMp và SMn trong 3.1.

3.3. Độ co ngót tổng (total shrinkage)

ST

Chênh lệch kích thước giữa mẫu thử sau xử lý sau khi đúc và ổ đúc mẫu thử, được đo tại nhiệt độ phòng.

CHÚ THÍCH 1: Độ co ngót tổng được biểu thị bằng tỷ lệ phần trăm (%).

CHÚ THÍCH 2: Độ co ngót tổng STp song song với hướng dòng nóng chảy và độ co ngót tổng STn vuông góc với hướng dòng chảy được xác định theo hình dáng giống nhau đối với SMp và SMn trong 3.1.

3.4. Áp suất ổ (cavity pressure)

pC

Áp suất của vật liệu nhiệt dẻo trong ổ tại bất kỳ thời điểm nào trong suốt quá trình tạo hình, được đo ở trung tâm ngay gần cổng.

CHÚ THÍCH: Áp suất được biểu thị bằng megapascal (MPa).

3.5. Áp suất ổ tại điểm giữ (cavity pressure at hold)

pCH

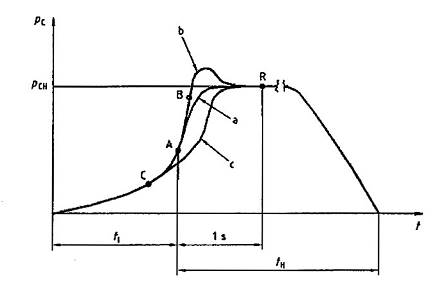

Áp suất ổ (3.4) 1 s sau khi kết thúc thời gian phun tl (xem Hình 1).

CHÚ THÍCH: Áp suất được biểu thị bằng megapascal (MPa).

4. Thiết bị, dụng cụ

4.1. Khuôn ISO loại D2, mang lại mẫu thử dạng tấm 60 mm x 60 mm x 2 mm, theo quy định trong TCVN 11026-3:2015 (ISO 294-3:2002), Điều 4.1.

Dấu tham chiếu có thể được khắc trong ổ khuôn để tạo thuận lợi cho phép đo kích thước của mẫu thử được tạo ra từ khuôn sử dụng kỹ thuật quang học. Những dấu tham chiếu như vậy, nếu được sử dụng, phải được định vị tại khoảng cách (4 ± 1) mm từ cạnh ổ khuôn.

Những dấu tham chiếu này được khuyến nghị có độ sâu lớn nhất 5 μm để đảm bảo chúng không làm hạn chế quá trình co ngót trong bất kỳ trường hợp nào (xem Lời giới thiệu). Chốt được chèn trong mặt phẳng hiệu chính cũng được sử dụng tốt.

Lắp đặt cảm biến áp suất P thì bắt buộc đối với phép đo độ co ngót, được khuyến nghị đối với các phần 1 đến 3 của tiêu chuẩn này [xem TCVN 11026-1:2015 (ISO 294-1:1996), 4.1.1.4, mục k) và TCVN 11026-3:2015 (ISO 294-3:2002), Hình 2].

Tấm khuôn được sử dụng phải đủ cứng để tránh tấm được đúc khuôn dày hơn độ sâu của ổ, đối với toàn bộ dải áp suất giữ mang lại kết quả là độ co ngót dương theo chiều dài hoặc chiều rộng.

4.2. Máy đúc phun, phù hợp với 4.2 trong TCVN 11026-3:2015 (ISO 294-3:2002), nhưng bổ sung giới hạn dung sai sau đây vào danh mục các điều kiện vận hành được nêu trong 4.2.2 trong TCVN 11026-1:2015 (ISO 294-1:1996):

Áp suất ổ, pC ± 5 %

4.3. Thiết bị đo, có khả năng đo chiều dài và chiều rộng của từng mẫu thử và của ổ khuôn chính xác đến 0,02 mm, phép đo được thực hiện giữa tâm của các cạnh đối diện hoặc giữa các cạnh đối diện hoặc giữa các cặp dấu tham chiếu (xem Phụ lục A). Khi đo chiều dài của mẫu thử, chú ý bao gồm bước cao 0,5 mm tại cuối cổng mẫu thử. Nếu dụng cụ cơ khí được sử dụng, đảm bảo rằng kẹp dụng cụ không tạo ra vết lõm đáng kể.

Tấm hiệu chuẩn được khuyến nghị sử dụng để kiểm tra định kỳ thiết bị đo.

4.4. Tủ sấy, chỉ cần thiết nếu độ co sau khi đúc được đo, do sự thỏa thuận giữa các bên liên quan

5. Cách tiến hành

5.1. Ổn định vật liệu

Theo quy định trong TCVN 11026-1:2015 (ISO 294-1:1996), 5.1.

5.2. Đúc phun

5.2.1. Đối với các điều kiện đúc phun cơ bản, xem TCVN 11026-3:2015 (ISO 294-3:2002), 5.2.

5.2.2. Độ co ngót đúc tốt hơn nên được xác định đối với một hoặc nhiều hơn giá trị áp suất ổ tại điểm giữ pCH (xem 3.5) được lựa chọn từ 20 MPa, 40 MPa, 60 MPa, 80 MPa và 100 MPa. Các giá trị trung gian cũng có thể được sử dụng.

CHÚ THÍCH: Đối với giá trị cao hơn 80 MPa, lực khóa cao tương ứng sẽ cần thiết và điều này có thể không thực hiện được với thiết bị thương mại thông thường.

5.2.3. Xác định áp suất giữ pH tương ứng với từng giá trị được chọn pCH và đúc mẫu thử theo từng áp suất, có tính đến các chỉ dẫn bổ sung sau.

a) Lựa chọn điểm chuyển đổi, giữa giai đoạn phun và giữ cẩn thận để tránh hạ áp theo thời gian so với đường cong áp suất (xem Hình 1, đường cong c) và để tránh điểm đỉnh, trong suốt 1 s theo điểm chuyển đổi, vượt quá áp suất ổ tại điểm giữ khoảng hơn 10 % (xem Hình 1, đường cong b).

Do quán tính của máy đúc phun, thời gian chuyển đổi hiệu quả dài hơn giá trị định danh. Điểm chuyển đổi đúng phải được điều chỉnh riêng lẻ đối với từng giá trị của tốc độ phun và đối với từng vật liệu thử nghiệm.

CHÚ THÍCH: Điểm đỉnh trong áp suất ổ dẫn đến quá tải trong ngắn hạn của ổ và sau đó là chảy ngược một phần của chất nóng chảy. Do vậy, khối lượng của vật liệu được phun vào trong ổ không được xác định rõ và hướng của vật liệu gần với cổng sẽ bị nhiễu.

b) Duy trì áp suất giữ không đổi trong suốt quá trình giữ.

c) Đối với thời gian giữ, xem 5.2.4 trong TCVN 11026-1:2015 (ISO 294-1:1996). Áp suất ổ tại điểm giữ giảm đến “không” chỉ báo rằng vật liệu trong cổng đã đóng rắn đủ để ngừng dòng chảy trong ổ.

d) Chọn thời gian nguội đến giá trị nhỏ nhất mà tại đó vật đúc có thể được lấy ra khỏi khuôn đúc mà không bị biến dạng. Khi tốc độ nguội của vật liệu tỷ lệ với bình phương nghịch của độ đày, thời gian nguội tối thiểu (đối với ổ) có thể dự tính gần 1,8 lần thời gian giữ (thời gian nguội đối với cổng) đối với tỷ lệ độ cao cổng trên độ dày là 3:4 trong TCVN 11026-3:2015 (ISO 294-3:2002).

e) Để duy trì điều kiện trạng thái ổn định, xem 5.2.5 trong TCVN 11026-1:2015 (ISO 294-1:1996).

Sự thay đổi độ cong gần A trong Hình 1 biểu thị sự chuyển tiếp từ giai đoạn dòng nóng chảy sang giai đoạn nén khối. Tại điểm R, giá trị của áp suất ổ tại điểm giữ được ghi lại. Thời gian giữ tối thiểu có thể được đọc từ sự giảm áp suất ổ đến giá trị không.

Hình 1 - Biểu đồ mô tả áp suất ổ so với thời gian biểu thị ảnh hưởng của thời gian phun khi được lựa chọn chính xác (gần điểm A, mang lại kết quả đường cong a), khi quá muộn (ví dụ tại điểm B, mang lại kết quả đường cong b) và khi quá sớm (ví dụ tại điểm C, mang lại kết quả đường cong c)

5.3. Đo nhiệt độ khuôn

Theo quy định trong TCVN 11026-1:2015 (ISO 294-1:1996), 5.3.

5.4. Đo nhiệt độ nóng chảy

Theo quy định trong TCVN 11026-1:2015 (ISO 294-1:1996), 5.4.

5.5. Xử lý mẫu thử sau khi dở khuôn

5.5.1. Để giảm thiểu cong vênh, cắt từng mẫu thử từ rãnh dẫn ngay sau khi dỡ khuôn. Cẩn thận chú ý các cạnh sẽ được sử dụng cho phép đo kích thước không bị tổn hại trong quá trình cắt.

5.5.2. Để mẫu thử nguội đến nhiệt độ phòng bằng cách đặt mẫu thử phẳng trên bề mặt không dẫn nhiệt. Sau khi để nguội, bảo quản mẫu tại nhiệt độ (23 ± 2) °C trong khoảng 16 h và 24 h. Nếu vật liệu có độ co ngót đúc chênh lệch rõ rệt khi được lưu giữ trong môi trường khô và ẩm thì lưu giữ mẫu thử được làm từ những vật liệu này trong không khí khô (ví dụ trong hộp kín khi có chất hút ẩm).

5.6. Đo độ co ngót đúc

5.6.1. Kiểm tra bằng cách so sánh độ dày của tấm, đặc biệt gần với cổng tại vị trí giữa chiều rộng, với độ sâu của ổ mà tấm đúc khuôn được sử dụng có đủ độ cứng (xem 4.1).

5.6.2. Nếu chưa biết, đo tại nhiệt độ (23 ± 2) °C, chiều dài lC và chiều rộng bC của ổ giữa các dấu tham chiếu thích hợp trên các cạnh đối diện, chính xác đến 0,02 mm. Những dấu này có thể ở tâm của các cạnh và tâm của bậc tại phần cuối cổng, hoặc dấu tham chiếu được khắc trong ổ khuôn (xem Phụ lục A).

Ghi lại những phép đo này để sử dụng cho tính toán độ co ngót.

CHÚ THÍCH: Đôi lúc cần phải kiểm tra dấu tham chiếu được khắc trong ổ khuôn có bị mòn hay không.

5.6.3. Trước khi đo kích thước mẫu thử, để mẫu thử trên bề mặt phẳng hoặc dựa vào cạnh thẳng để xác định tình trạng cong vênh. Loại bỏ bất kỳ mẫu thử nào bị cong vênh chiều cao quá 2 mm (nghĩa là biến dạng ngoài mặt phẳng).

5.6.4. Đo tại nhiệt độ (23 ± 2) °C, chính xác đến 0,02 mm, chiều dài l1 và chiều rộng b1 của mẫu thử giữa các điểm tham chiếu tương ứng với phép đo được sử dụng cho ổ khuôn (xem 5.6.2).

Cong vênh nhỏ (nhỏ hơn 2 mm) có thể giảm bớt được bằng cách nén để đạt được bề mặt phẳng. Trong quá trình thực hiện phép đo kích thước, bất kỳ sự cong vênh nào đều phải nhỏ hơn 1 mm.

CHÚ THÍCH: Cong vênh làm giảm kích thước theo công thức xấp xỉ sau:

|

| (1) |

trong đó:

| x | là độ lớn của kích thước (chiều dài l hoặc chiều rộng b), tính bằng milimét; |

| -∆x | là sự giảm độ lớn của kích thước (chiều dài l hoặc chiều rộng b), tính bằng milimét; |

| h | là chiều cao cong vênh (biến dạng ngoài mặt phẳng), tính bằng milimét. |

Đối với độ lớn x bằng 60 mm và chiều cao cong vênh h là 1 mm, độ giảm ở x là 0,02 mm, tương ứng với giới hạn dung sai trong 5.6.2 và 5.6.4.

5.6.5. Thực hiện phép đo bằng cách sử dụng ít nhất năm mẫu thử đối với mỗi bộ điều kiện đúc.

5.7. Xử lý sau khi đo độ co ngót đúc

Điều kiện xử lý (nhiệt độ, độ ẩm hoặc các yếu tố môi trường khác) trong thời gian giữa phép đo độ co ngót đúc và phép đo độ co ngót sau khi đúc phải theo quy định trong tiêu chuẩn vật liệu có liên quan hoặc theo thỏa thuận giữa các bên liên quan.

CHÚ THÍCH: Điều kiện xử lý sau khi đúc có thể phản ánh điều kiện lưu giữ hoặc sử dụng.

5.8. Đo độ co sau khi đúc

Sau khi xử lý sau khi đúc, đo lại mẫu thử, tại nhiệt độ (23 ± 2) °C, chính xác đến 0,02 mm (xem 5.6.3 đến 5.6.5) và ghi lại chiều dài mới l2 và chiều rộng mới b2.

6. Biểu thị kết quả

6.1. Độ co ngót khi đúc

Độ co ngót đúc SMp song song với hướng dòng nóng chảy và độ co ngót đúc SMn vuông góc với hướng dòng chảy được đưa ra, tính bằng tỷ lệ phần trăm, theo công thức sau:

|

| (2) |

|

| (3) |

trong đó:

| lC và bC | là chiều dài và chiều rộng ngang tâm ổ (xem 5.6.2), tính bằng milimét; |

| l1 và b1 | là chiều dài và chiều rộng tương ứng của mẫu thử (xem 5.6.4), tình bằng milimét. |

6.2. Độ co ngót sau khi đúc

Độ co ngót sau khi đúc SPp song song với hướng dòng nóng chảy và độ co sau khi đúc SPn vuông góc với hướng dòng chảy được đưa ra, tính bằng tỷ lệ phần trăm, theo công thức sau:

|

| (4) |

|

| (5) |

trong đó: l2 và b2 là chiều dài và chiều rộng của mẫu thử sau khi xử lý sau đúc (xem 5.8), tính bằng milimét.

6.3. Độ co ngót tổng

Độ co ngót tổng STp song song với hướng dòng nóng chảy và độ co ngót tổng STn vuông góc với hướng dòng chảy được đưa ra, tính bằng tỷ lệ phần trăm, theo công thức sau:

|

| (6) |

|

| (7) |

trong đó các ký hiệu được quy định như ở trên.

Độ co ngót đúc, độ co ngót sau khi đúc và độ co ngót tổng, được biểu thị bằng tỷ lệ phần trăm, có mối liên quan lẫn nhau theo công thức:

|

| (8) |

Độ co ngót đúc và độ co ngót sau khi đúc không được biểu thị bằng tỷ lệ phần trăm của cùng kích thước ban đầu [xem công thức (2) và (3) và công thức (4) và (5)]. Vì vậy, độ co ngót tổng không chính xác là tổng của độ co ngót đúc và độ co ngót sau khi đúc. Tuy nhiên, có thể bỏ qua điều kiện cuối cùng trong công thức (8) do nó nhỏ hơn hai bậc so với các điều kiện khác.

7. Độ chụm

Tiêu chuẩn này chưa có số liệu về độ chụm.

8. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm thông tin sau:

a) viện dẫn tiêu chuẩn này, nghĩa là TCVN 11026-4 (ISO 294-4);

b) đến h): xem TCVN 11026-1:2015 (ISO 294-1:1996), Điều 6, mục b) đến h), nhưng thay thế, trong mục g), áp suất giữ pH bằng áp suất ổ tại điểm giữ pCH;

i) độ co ngót đúc, độ co ngót sau khi đúc và độ co ngót tổng song song và vuông góc với hướng dòng nóng chảy, được biểu thị bằng tỷ lệ phần trăm chính xác đến 0,1 %.

Phụ lục A

(Tham khảo)

Các điểm tham chiếu cho phép đo chiều dài và chiều rộng

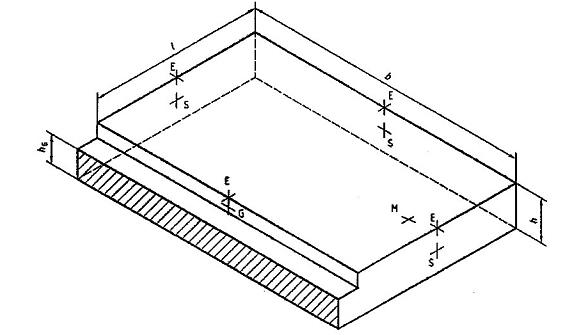

Hình A.1 cho thấy hình chiếu phối cảnh của mẫu thử, hình cận cảnh, của bậc tại cổng và mặt cắt (cửa đóng), mà qua đó mẫu thử được cắt từ rãnh dẫn.

Đối với phép đo được thực hiện sử dụng dụng cụ cơ khí, chiều dài l1 và l2 và chiều rộng b1 và b2, tâm S của ba cạnh đúc của mẫu thử và tâm G của bậc cổng là các điểm tham chiếu thích hợp.

Đối với phép đo quang, tâm E của cạnh đúc có thể được sử dụng, hoặc dấu M được tạo ra bằng tấm ổ khuôn tại khoảng cách (4 ± 1) mm từ cạnh (xem 4.1) (Hình A.1 thể hiện chỉ một dấu như vậy).

Sự chênh lệch độ cao giữa cặp điểm tham chiếu không có ảnh hưởng lớn đến việc xác định độ co ngót miễn là điểm tham chiếu tương tự được sử dụng để đo ổ như được sử dụng để đo mẫu thử. Sự tương ứng này tránh bất kỳ ảnh hưởng nào do góc kéo và cho phép các loại điểm tham chiếu khác nhau được sử dụng để đo kích thước, ví dụ điểm tham chiếu “cơ học” S trên một cạnh kết hợp với điểm tham chiếu “quang học” E hoặc M trên cạnh đối diện.

Hình A.1 - Hình chiếu phối cảnh của mẫu thử đúc phun dạng tấm

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] TCVN 9847 (ISO 175), Chất dẻo - Xác định ảnh hưởng khi ngâm trong hóa chất lỏng.

[2] ISO 2577, Plastics - Thermosetting moulding materials - Determination of shrinkage (Chất dẻo - Vật liệu đúc nhiệt rắn - Xác định độ co ngót).

MỤC LỤC

Lời nói đầu

Lời giới thiệu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Thuật ngữ và định nghĩa

4. Thiết bị, dụng cụ

5. Cách tiến hành

6. Biểu thị kết quả

7. Độ chụm

8. Báo cáo thử nghiệm

Phụ lục A (tham khảo) Các điểm tham chiếu cho phép đo chiều dài và chiều rộng

Thư mục tài liệu tham khảo

[1] ISO 294-5 hiện đang được soát xét.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 11026-4:2015 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 11026-4:2015 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 11026-4:2015 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 11026-4:2015 DOC (Bản Word)