- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 11023:2015 ISO 2818:1994 Chất dẻo-Chuẩn bị mẫu thử bằng máy

| Số hiệu: | TCVN 11023:2015 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2015 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 11023:2015

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 11023:2015

TIÊU CHUẨN QUỐC GIA

TCVN 11023:2015

ISO 2818:1994

CHẤT DẺO - CHUẨN BỊ MẪU THỬ BẰNG MÁY

Plastics - Preparation of test specimens by machining

Lời nói đầu

TCVN 11023:2015 hoàn toàn tương đương ISO 2818:1994 và Bản đính chính kỹ thuật 1:2007.

TCVN 11023:2015 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC61 Chất dẻo biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

Sự chuẩn bị mẫu thử bằng máy ảnh hưởng đến bề mặt hoàn thiện và trong một số trường hợp, thậm chí ảnh hưởng đến cấu trúc bên trong của mẫu thử. Do các kết quả phụ thuộc nhiều vào cả hai thông số này, việc xác định chính xác dụng cụ và các điều kiện gia công bằng máy là cần thiết để các kết quả thử nghiệm với các mẫu thử được gia công bằng máy có thể tái lập.

CHẤT DẺO - CHUẨN BỊ MẪU THỬ BẰNG MÁY

Plastics - Preparation of test specimens by machining

1. Phạm vi áp dụng

Tiêu chuẩn này thiết lập các nguyên tắc chung và quy trình phải tuân thủ khi gia công bằng máy và cắt rãnh mẫu thử từ chất dẻo đúc phun và đúc ép, tấm ép đùn, tấm phẳng và các thành phẩm và bán thành phẩm.

Để thiết lập cơ sở đối với các điều kiện gia công bằng máy và cắt rãnh có tính tái lập, nên áp dụng các điều kiện chung đã được tiêu chuẩn hóa. Tuy nhiên, giả định rằng các quy trình chính xác được sử dụng sẽ được lựa chọn hoặc quy định bởi đặc tính kỹ thuật của vật liệu có liên quan hoặc theo tiêu chuẩn phương pháp thử cụ thể. Nếu quy trình chi tiết đầy đủ không được quy định, cần có sự thỏa thuận giữa các bên liên quan về điều kiện được sử dụng.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

ISO 3002-1:1982, Basic quantities in cutting and grinding - Part 1: Geometry of the active part of cutting tools - General terms, reference systems, tool and working angles, chip breakers (Thông số định lượng cơ bản trong cắt và nghiền - Phần 1: Hình học lưỡi cắt của dụng cụ cắt - Thuật ngữ chung, hệ thống tham chiếu, dụng cụ và góc làm việc, bẻ phoi).

ISO 3855:1977, Milling cutters - Nomenclature (Dao cắt răng - Thuật ngữ).

ISO 6104, Superabrasive products - Rotating grinding tools with diamond or cubic boron nitride - General survey, designation and multilingual nomenclature (Sản phẩm siêu mài mòn - Dụng cụ mài xoay bằng kim cương hoặc bo nitrua lập thể - Xem xét tổng thể, ký hiệu và danh pháp đa ngôn ngữ).

ISO 6106, Abrasive products - Checking the grain sizes of superabrasives (Sản phẩm mài mòn - Kiểm tra cỡ hạt siêu mài mòn)

ISO 21950:2001, Coated abrasives - Plain discs (Vật liệu mài mòn được phủ - Đĩa phẳng).

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này, áp dụng các thuật ngữ và định nghĩa sau:

3.1. Phay (milling)

Trong thao tác gia công bằng máy này, dụng cụ cắt có sự chuyển động vòng tròn và vật gia công có chuyển động đẩy phôi thích hợp. Trục của vòng quay của chuyển động chính giữ nguyên vị trí của nó so với dụng cụ cắt, độc lập với chuyển động đẩy phôi (xem ISO 3855). Mẫu thử hình quả tạ và hình chữ nhật hoàn thiện, cũng như các rãnh cắt ở mẫu thử đã hoàn thiện, có thể được chuẩn bị bằng cách phay.

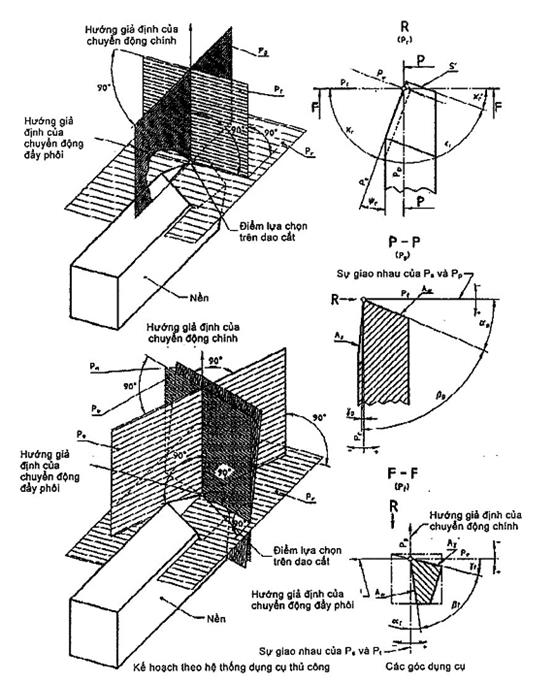

3.1.1. Hình học (geometry) (xem ISO 3002-1 và Hình 1)

Chỉ một vài chi tiết về điều kiện hình học chính xác của dụng cụ phay và vị trí của nó liên quan đến vật gia công được đưa ra trong ISO 3002-1 có liên quan đến tiêu chuẩn này, như sau:

3.1.1.1. Góc cắt của dao (tool-cutting-edge angle)

αr

Góc giữa mặt phẳng của cạnh dụng cụ cắt Ps và mặt phẳng làm việc giả định Pf, được đo trong mặt phẳng phía sau của dụng cụ cắt Pr.

3.1.1.2. Khe hở mặt sau của dụng cụ cắt (tool back clearance)

αp

Góc giữa sườn Aα của máy cắt và mặt phẳng của lưỡi dao cắt dụng cụ Ps, được đo trong mặt phẳng phía sau của dụng cụ cắt Pp.

3.1.1.3. Khe hở mặt bên của dụng cụ cắt (tool side clearance)

αf

Góc giữa sườn Aα của máy cắt và mặt phẳng của lưỡi dao cắt dụng cụ Ps, được đo trong mặt phẳng làm việc giả định Pf.

3.1.1.4. Bán kính dụng cụ cắt (tool radius)

R

Khoảng cách từ trục chuyển động tròn của dụng cụ đến lưỡi dao cắt của nó.

3.1.1.5. Số răng cắt (number of cutting teeth)

z

Số lưỡi dao cắt trên chu vi ngoài của dụng cụ phay quay.

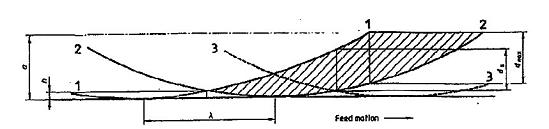

3.1.2. Chuyển động dụng cụ cắt và vật gia công (xem ISO 3002-1 và Hình 2)

3.1.2.1. Tốc độ quay của dụng cụ cắt (rotational speed of tool)

n

Tốc độ chuyển động tròn của dụng cụ cắt, tính bằng vòng trên phút.

3.1.2.2. Tốc độ cắt (cutting speed)

vc

Vận tốc tức thời của chuyển động chính của điểm lựa chọn trên lưỡi dao cắt tương quan với vật gia công, tính bằng mét trên phút. Mối quan hệ giữa vc và n được đưa ra theo công thức:

vc = nx2pR.

3.1.2.3. Tốc độ đẩy phôi (feed speed)

vf

Vận tốc tức thời của chuyển động đẩy phôi của điểm lựa chọn trên lưỡi dao cắt tương quan với vật gia công, tính bằng mét trên phút.

3.1.2.4. Đường đẩy phôi (feed path)

l

Khoảng cách tại điểm xác định bất kỳ trên bề mặt vật gia công được bao gồm trong suốt thời gian giữa hai hoạt động cắt kế tiếp, tính bằng milimét. Đường đẩy phôi được đưa ra theo công thức: l = vf/zxn.

3.1.2.5. Độ sâu cắt (cutting depth)

a

Khoảng cách (trung bình) giữa các bề mặt của vật gia công trước và sau khi một chu trình phay được hoàn thành, tính bằng milimét.

3.2. Cắt mẫu thử hình chữ nhật (cutting of rectangular test specimens)

Trong thao tác gia công bằng máy này, mẫu thử hình chữ nhật được cắt bằng dụng cụ cưa tròn, được làm từ thép cứng hoặc được phủ kim cương hoặc bột bo nitrua lập thể, hoặc cắt với sự trợ giúp của đĩa mài mà lưỡi dao cắt có thể được phủ bằng kim cương hoặc bột bo nitrua. Chi tiết kỹ hơn về đĩa mài và sản phẩm mài, xem ISO 21950 và ISO 6104.

3.2.1. Hình học

3.2.1.1. Bán kính dụng cụ cắt (tool radius)

R

Khoảng cách giữa trục quay của cưa tròn hoặc đĩa mài và lưỡi dao cắt của dụng cụ cắt, tính bằng milimét.

3.2.1.2. Số răng cắt (number of cutting teeth)

z

Số răng cắt trên chu vi của cưa tròn.

3.2.2. Chuyển động dụng cụ và vật gia công

3.2.2.1. Tốc độ quay của dụng cụ cắt (rotational speed of tool)

n

Tốc độ vòng quay của cưa tròn hoặc đĩa mài, tính bằng vòng trên phút.

3.2.2.2. Tốc độ cắt (cutting speed)

vc

Vận tốc tức thời của đầu cắt răng cưa, hoặc của điểm lựa chọn trên lưỡi dao cắt của đĩa đá mài, tương quan với vật gia công, tính bằng mét trên phút. Đối với cưa tròn hoặc đĩa mài, mối quan hệ giữa vc và n được đưa ra theo công thức vc = n×2pR.

3.2.2.3. Tốc độ đẩy phôi (feed speed)

vf

Vận tốc tức thời của dụng cụ đẩy phôi song song với cưa hoặc mặt phẳng đĩa và vuông góc với hướng cắt tương quan với vật gia công, tính bằng mét trên phút.

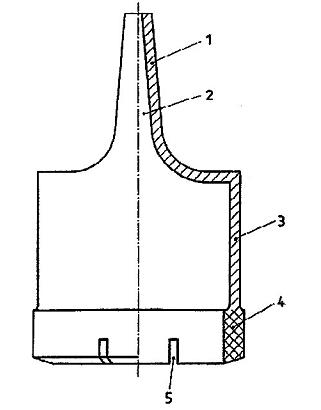

3.3. Cắt mẫu thử dạng đĩa (xem Hình 4)

Trong thao tác gia công bằng máy này, mẫu thử dạng đĩa được cắt từ tấm vật liệu với sự trợ giúp của máy cắt tròn có lưỡi cắt răng cưa làm bằng thép cứng hoặc có thể được phủ bằng kim cương hoặc bột bo nitrua lập thể. Mẫu thử cũng có thể được cắt bằng dụng cụ cắt phay có một hoặc nhiều răng, như được nêu tại 3.1, chuyển động theo quỹ đạo tròn. Hơn nữa, mẫu thử cũng có thể được cắt từ một bộ các tấm riêng lẻ đã được tạo hình trước với sự trợ giúp của máy tiện.

3.3.1. Hình học

3.3.1.1. Bán kính dụng cụ cắt (tool radius)

R

Khoảng cách giữa trục xoay của máy cắt tròn và giới hạn trong của lưỡi dao cắt. Bán kính dụng cụ cắt bằng phải bán kính của mẫu thử hoàn thiện, tính bằng milimét.

3.3.1.2. Số răng cắt (number of cutting teeth)

z

Số răng trên lưỡi dao cắt răng cưa của máy cắt tròn. Nếu máy tiện được sử dụng để cắt mẫu thử tròn, các định nghĩa hình học của dụng cụ cắt tương tự theo quy định trong 3.1.

3.3.2. Chuyển động dụng cụ và vật gia công

3.3.2.1. Tốc độ quay của dụng cụ cắt (rotational speed of tool)

n

Tốc độ quay của máy cắt tròn, tính bằng vòng trên phút.

3.3.2.2. Tốc độ cắt (cutting speed)

vc

Vận tốc tức thời của điểm được lựa chọn trên lưỡi dao cắt tương ứng với vật gia công, tính bằng mét trên phút. Mối quan hệ giữa vc và n được đưa ra theo công thức: vc = n×2pR.

3.3.2.3. Tốc độ đẩy phôi (feed speed)

vf

Vận tốc tức thời của dụng cụ đẩy phôi song song với trục quay của máy cắt tròn và vuông góc với hướng cắt tương ứng với vật gia công, tính bằng mét trên phút.

3.4. Bào thanh hình chữ nhật và bào hoặc chuốt rãnh ở mẫu thử hoàn thiện

Trong thao tác gia công bằng máy này, các thanh hình chữ nhật đã được cưa hoặc cắt mỏng được hoàn thiện bằng cách bào. Đồng thời, các rãnh ở mẫu thử hoàn thiện có thể được cắt bằng bào hoặc chuốt.

3.4.1. Hình học

3.4.1.1. Góc cắt của dao (tool-cutting-edge angle)

αr

Theo quy định trong 3.1.1.1.

3.4.1.2. Khe hở mặt sau của dụng cụ cắt (tool back clearance)

αp

Theo quy định trong 3.1.1.2.

3.4.1.3. Khe hở mặt bên của dụng cụ cắt (tool side clearance)

αf

Theo quy định trong 3.1.1.3.

3.4.2. Chuyển động của dụng cụ và vật gia công

3.4.2.1. Tốc độ cắt (cutting speed)

vc

Vận tốc tức thời của chuyển động chính của điểm được lựa chọn trên lưỡi dao cắt tương ứng với vật gia công, tính bằng mét trên phút.

3.4.2.2. Độ sâu cắt (cutting depth)

a

Khoảng cách (trung bình) giữa bề mặt của vật gia công trước và sau một chu trình, tính bằng milimét.

3.5. Dập mẫu thử hình dạng tùy ý được làm từ tấm mỏng

Trong thao tác này, mẫu thử hình dạng tùy ý được dập dưới áp suất cao từ tấm mỏng bằng dụng cụ có lưỡi dao sắc được làm từ thép không gỉ và được định vị ở mặt phẳng song song với mặt phẳng của tấm dập.

3.5.1. Hình học

3.5.1.1. Hình dạng của dụng cụ cắt dập (shape of the stamping tool)

Dạng hình học của lưỡi cắt dập trong mặt phẳng song song với mặt phẳng tấm. Hình dạng của dụng cụ cắt dập phụ thuộc vào hình dạng của mẫu thử được dập, cùng với kích cỡ và dung sai được yêu cầu.

3.5.2. Lực trên dụng cụ và chuyển động của dụng cụ

3.5.2.1. Lực tiếp xúc (contact forces)

Fc

Lực được áp lên dụng cụ cắt dập theo hướng vuông góc với mặt phẳng tấm, tính bằng niutơn.

3.5.2.2. Tốc độ đẩy phôi (feed speed)

vf

Vận tốc tức thời, tính bằng mét trên phút, của chuyển động đẩy phôi của mặt phẳng lưỡi cắt của dụng cụ cắt dập theo hướng vuông góc với mặt phẳng tấm.

4. Mẫu thử

4.1. Hình dạng và trạng thái của mẫu thử

Những loại mẫu thử sau có thể được chuẩn bị bằng quy trình gia công bằng máy được nêu trong tiêu chuẩn này:

- thanh hình chữ nhật;

- thanh hình chữ nhật có rãnh;

- bản hình chữ nhật;

- mẫu thử cong (ví dụ: hình quả tạ);

- hình đĩa.

Hình dạng, kích cỡ và dung sai chính xác của mẫu thử phải phù hợp với tiêu chuẩn phương pháp thử cụ thể được yêu cầu. Bề mặt và cạnh được xử lý bằng máy của mẫu thử hoàn thiện phải không có vết nứt có thể nhìn thấy được, vết xước hoặc các khuyết tật khác khi được nhìn bằng kính phóng đại công suất thấp (độ phóng đại khoảng 5 lần).

Thanh hình chữ nhật không được vặn xoắn và phải có các cặp bề mặt song song vuông góc với nhau. Bề mặt và cạnh không được xước, có hốc, lõm và bavia. Mỗi mẫu thử phải được kiểm tra sự tuân thủ theo các yêu cầu này bằng cách quan sát bằng mắt ở các cạnh thẳng, hình vuông, bản phẳng và bằng cách đo sử dụng thước cặp micrometer.

Các yêu cầu về chất lượng của cạnh của mẫu thử dạng đĩa được sử dụng cho thử nghiệm tác động xuyên thủng thì ít nghiêm ngặt hơn so với thử nghiệm đối với mẫu thử của phép thử kéo.

Bất kỳ mẫu thử nào thể hiện sự sai lệch có thể đo được hoặc có thể quan sát được so với các yêu cầu được cho ở trên thì phải bị loại bỏ hoặc được gia công bằng máy đến kích cỡ và hình dạng thích hợp trước khi thử nghiệm.

4.2. Chuẩn bị mẫu thử

Mẫu thử phải được gia công bằng máy từ bản hoặc tấm được làm từ vật liệu được thử nghiệm bằng đúc ép, đúc phun, đổ khuôn, polyme hóa tại chỗ, ép đùn hoặc các cách gia công khác để tạo ra bán thành phẩm. Bản cũng có thể chế tạo theo cách thức thích hợp từ thành phẩm. Nếu mẫu mà từ đó mẫu thử được chuẩn bị không đẳng hướng, chuẩn bị mẫu thử có trục chính của mẫu song song và vuông góc với trục hướng chính. Trong tất cả các trường hợp, điều kiện chính xác để chế tạo mẫu thử và vị trí và hướng của mẫu thử trong mẫu phải do các bên liên quan thỏa thuận và những chi tiết này phải được nêu trong báo cáo thử nghiệm.

CHÚ THÍCH 1: Chú ý rằng nhiệt độ phòng và nhiệt độ của vật liệu trong quá trình gia công bằng máy có thể ảnh hưởng đến đặc tính của mẫu thử.

5. Thiết bị và dụng cụ

Để chuẩn bị mẫu thử từ vật liệu chất dẻo và để cắt rãnh mẫu thử đã hoàn thiện các máy được đề cập ở 5.1 đến 5.5 có thể được sử dụng (xem thêm Điều 3). Điều kiện gia công bằng máy được khuyến nghị đối với các loại vật liệu mẫu thử và hình dáng mẫu thử khác nhau được nêu trong Bảng 1. Các điều kiện bất kỳ được yêu cầu đối với việc chuẩn bị mẫu thử bằng máy được quy định trong tiêu chuẩn thích hợp của từng vật liệu. Điều kiện được đưa ra trong Bảng 1 đối với cắt rãnh gia công bằng máy cũng được biểu thị để mang lại kết quả thỏa đáng đối với các loại vật liệu khác nhau; tuy nhiên, do sự đa dạng của các loại vật liệu được thử nghiệm, các điều kiện khác cũng có thể thích hợp.

5.1. Dao cắt phay

Dao cắt phay có thể được sử dụng để chuẩn bị mẫu thử dạng quả tạ và thanh hình chữ nhật. Dao có thể có một răng hoặc một số răng được sắp xếp theo cách thức được nêu trong ISO 3855 và có thể cắt ở nhiều mức độ (ở tốc độ cao, ví dụ, trong trường hợp máy phay). Dao cũng có thể được sử dụng để cắt khía đối với mẫu thử hình chữ nhật. Trong trường hợp này, dao có nhiều hơn một răng chỉ được sử dụng khi các vết khía có thể được thực hiện với chất lượng giống như khi được thực hiện bằng dao một răng.

5.2. Máy cắt lát hoặc máy cưa

Máy loại này có thể được sử dụng để chuẩn bị mẫu thử dạng bản hoặc thanh hình chữ nhật. Máy có thể được trang bị cưa tròn hoặc cưa vòng mà cạnh của chúng được phủ bằng vật liệu mài như kim cương hoặc bo nitrua lập thể.

5.3. Máy cắt ống

Máy được sử dụng để chuẩn bị mẫu thử dạng đĩa từ bản phẳng hoặc vật liệu dạng tấm. Lưỡi dao cắt của loại dụng cụ này có thể là loại có răng cưa hoặc được phủ bằng vật liệu mài.

5.4. Máy tiện

Máy có thể được sử dụng với cùng mục đích như được thể hiện trong 5.3, nghĩa là để cắt mẫu thử dạng đĩa từ bó các tấm đơn lẻ đã được định hình trước.

5.5. Máy bào

Máy có thể được sử dụng để cắt thanh hình chữ nhật đã được cưa hoặc cắt lát và để cắt khía.

5.6. Dụng cụ dập

Dụng cụ dập thích hợp với việc chuẩn bị mẫu thử có bất kỳ hình đáng nào từ tấm mỏng được làm bằng vật liệu có độ dẻo thích hợp.

5.7. Máy chuốt

Máy có thể được dùng để khía. Máy có thể được thao tác bằng tay hoặc truyền động bằng máy.

6. Cách tiến hành

Tốc độ máy phụ thuộc vào vật liệu được thử nghiệm và phải tránh gia nhiệt vật liệu quá mức. Điều này đặc biệt quan trọng trong trường hợp vật liệu nhựa nhiệt dẻo. Nếu cần thiết phải sử dụng tác nhân làm mát, điều này sẽ được nêu trong tiêu chuẩn vật liệu thích hợp. Sử dụng tác nhân làm mát phải không có tác động có hại đối với vật liệu được gia công bằng máy (xem Bảng 1). Vật liệu mài mòn mịn có thể được sử dụng để đạt được độ bóng. Trong trường hợp dụng cụ có cạnh được phủ bằng kim cương, bo nitrua lập thể hoặc vật liệu mài mòn khác, nên tham khảo ISO 6104, ISO 6106 và ISO 21950.

CHÚ thích 2: Khi gia công bằng máy mẫu thử, cần chú ý tránh tiếp xúc với da và hít phải bụi do bụi có thể gây kích ứng ngứa.

6.1. Chuẩn bị mẫu thử dạng quả tạ

Chuẩn bị loại mẫu thử này bằng cách phay tốc độ chậm với dụng cụ phay được điều khiển bằng tay hoặc, tốt hơn, bằng phay chép hình tốc độ cao sử dụng các điều kiện được đưa ra trong Bảng 1.

Kiểm tra bề mặt và cạnh đã được phay của mẫu thử đã hoàn thiện bằng kính phóng đại có độ phóng đại xấp xỉ gấp 5 lần để tìm vết nứt, xước và các khuyết tật khác. Sau khi cắt tối đa 500 mẫu thử, kiểm tra lưỡi dao cắt với sự hỗ trợ của kính hiển vi hoặc máy chiếu biên dạng có độ phóng đại 50 đến 100 lần.

6.2. Chuẩn bị mẫu thử hình chữ nhật bằng cách cưa hoặc cắt bằng đĩa mài

Các điều kiện chi tiết sử dụng trong những phương pháp này được đưa ra trong Bảng 1. Chuẩn bị mẫu thử bằng cưa chỉ khi không có các yêu cầu đặc biệt nào liên quan đến chất lượng của bề mặt mẫu thử, hoặc nếu bề mặt được hoàn thiện sau đó bằng phương pháp khác như phay hoặc bào. Trong trường hợp bào, kiểm tra bề mặt theo quy định trong 6.1.

6.3. Chuẩn bị mẫu thử dạng đĩa

Nhìn chung, mẫu thử dạng đĩa được sử dụng để thực hiện thử nghiệm tác động xuyên thủng. Trong thử nghiệm này, khuyết tật ở bề mặt gia công không có ảnh hưởng nghiêm trọng đến kết quả thử nghiệm. Chuẩn bị mẫu thử sử dụng các điều kiện được đưa ra trong Bảng 1 và đảm bảo rằng bề mặt phẳng của mẫu thử phải mịn và không có vết nứt.

6.4. Dập mẫu thử có hình dạng tùy ý

Sử dụng phương pháp này để chuẩn bị mẫu thử chỉ khi vật liệu thử nghiệm đủ mềm và mẫu thử được làm từ tấm mỏng. Mẫu thử được dập từ tấm sử dụng một lần dập có khuôn dập lưỡi dao có kích cỡ và hình dạng thích hợp. Lưỡi dao cắt của khuôn dập phải đủ sắc và không có khía. Tấm phải được đặt trên vật liệu hơi mềm có bề mặt mịn (ví dụ da, cao su hoặc bìa cứng loại tốt) trên nền cứng, phẳng.

Tiêu chí áp dụng phương pháp này là chất lượng của cạnh và bề mặt mẫu thử như được thấy theo kiểm tra bằng cách sử dụng phương pháp được trình bày tại 6.1.

6.5. Khía mẫu thử hoàn thiện bằng cách phay hoặc doa

Khía có thể được thực hiện với sự hỗ trợ của máy phay hoặc máy doa hoặc máy tiện, tốt nhất là bằng máy cắt một răng. Sử dụng dụng cụ có lưỡi dao cắt được làm bằng thép tốc độ cao, thép cứng hoặc kim cương. Sử dụng máy cắt nhiều răng cưa chỉ khi vết khía có thể được chuẩn bị có cùng chất lượng như vết khía được thực hiện bằng máy cắt một răng. Đối với mẫu thử được chuẩn bị bằng cách dập, gia công bằng máy vết khía ở thao tác thứ cấp (nghĩa là vết khía không bị dập).

Khi chuẩn bị vết khía, không được phép sử dụng vật liệu mài mòn.

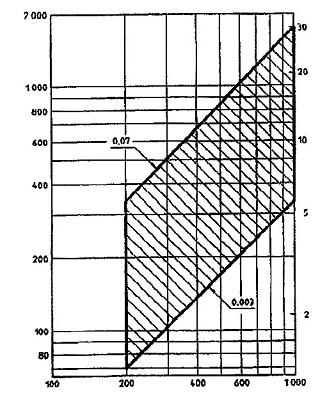

Đối với thao tác phay, chọn tốc độ đẩy phôi sao cho độ dày ds của vỏ bào từ 0,003 mm đến 0,07 mm (xem Hình 2 và 3). Độ dày ds được đưa ra, tính bằng milimét, theo công thức:

![]()

trong đó:

vf là tốc độ dẫn tiến, tính bằng milimét trên phút;

n là tốc độ quay của dụng cụ, tính bằng vòng trên phút;

R là khoảng cách giữa trục máy phay và đầu máy cắt, tính bằng milimét.

Dung sai phạm vi hẹp cần được thiết lập trên đường viền và bán kính của vết khía do những thông số này xác định mức độ tập trung ứng suất tại đáy vết khía. Để đạt được kết quả có tính tái lập, giũa kỹ và mài lưỡi dao cắt để đảm bảo độ sắc và không có nấc khía và gờ ráp.

Trước lần sử dụng đầu tiên và sau khi cắt khoảng 500 vết khía hoặc thường xuyên hơn nếu máy cắt đã được sử dụng để khía vật liệu mài mòn cứng, kiểm tra lưỡi cắt về độ sắc, sự xuất hiện của nấc khía, hiệu chỉnh bán kính đầu chóp và hiệu chỉnh đường viền đầu chóp. Nếu bán kính và đường viền không nằm trong giới hạn quy định, thay thế lưỡi cắt bằng lưỡi cắt mới được làm sắc và được mài.

Kính hiển vi hoặc máy chiếu biên dạng có độ phóng đại 50 đến 100 lần thích hợp đối với việc kiểm tra lưỡi cắt và vết khía. Trong trường hợp máy cắt một răng cưa, đường viền đầu chóp của dụng cụ cắt có thể được kiểm tra thay cho đường viền của vết khía ở mẫu thử, miễn là đối với loại vết khía được tạo ra, cả hai tương đồng hoặc mối quan hệ xác định tồn tại giữa chúng. Có một số bằng chứng rằng các vết khía được cắt bằng cùng lưỡi cắt vào các vật liệu khác nhau có thể có đường viền khác nhau.

Trong trường hợp vật liệu trong suốt, thường có thể phát hiện được những thay đổi không mong đợi xảy ra ở mẫu thử bằng các hiệu ứng quang đàn hồi. Ví dụ: hoặc gia nhiệt nóng chảy không mong đợi do gia công bằng máy gây ra, đặc biệt đối với mẫu thử đúc phun, trở nên có thể nhìn thấy được sự thay đổi rõ rệt của khu vực hoặc đường nhiễu màu trong khu vực gần với bề mặt được gia công.

CHÚ Thích 3: Kinh nghiệm sử dụng mẫu thử đã được khía cho thấy có những vật liệu (ví dụ PMMA, PC) mà giá trị đo đạt được trong thử nghiệm sử dụng mẫu thử giảm dần mặc dù thực tế là máy cắt đáp ứng được về phương diện quang học. Trong trường như vậy, khuyến nghị được đưa ra là máy cắt phải được kiểm tra bằng cách sử dụng vật liệu đối chứng.

7. Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin sau:

a) viện dẫn tiêu chuẩn này;

b) mô tả vật liệu được thử nghiệm và mẫu mà từ đó mẫu thử được gia công bằng máy (hình dạng, phương pháp chuẩn bị, hướng, v.v...);

c) mô tả chính xác vị trí và hướng của mẫu thử được lấy từ thành phẩm và bán thành phẩm;

d) kích cỡ của mẫu thử;

e) phương pháp gia công bằng máy được sử dụng;

f) điều kiện gia công bằng máy được sử dụng (xem Bảng 1);

g) bất kỳ chi tiết liên quan nào khác.

Bảng 1 - Điều kiện gia công bằng máy được khuyến nghị đối với bốn loại mẫu thử và đối với vết khía

| Vật liệu | Phương pháp gia công bằng máy | Tốc độ quay n r/min | Hình học của dụng cụ | Số răng cưa z | Chuyển động của dụng cụ | Tác nhân làm mát | ||||||

| Đường kính 2R mm | Góc cắt của dao αr | Khe hở mặt sau αp | Khe hở mặt bên αf | Tốc độ cắt vc m/min | Tốc độ đẩy phôi vf m/min | Đường đẩy phôi l mm | Độ sâu cắt a mm | |||||

| 1) Mẫu thử hình quả tạ (xem 6.1) |

|

|

|

|

|

|

|

|

|

| ||

| Nhiệt dẻo | Phay tốc độ trung bình | 180 đến 500 | 125 đến 150 | 5 đến 15 | 5 đến 20 | - | 10 đến 16 | 70 đến 250 | Chậm | - | 1 đến 5 | Không, |

| Nhiệt rắn | - | - | - | - | - | - | 70 đến 250 | Chậm | - | 1 đến 5 | không khí hoặc nước | |

| Nhiệt dẻo | Phay chép hình tốc độ cao | 8000 đến 30000 | 5 đến 20 | 10 đến 15 | 5 đến 20 | - | 4 đến 8 | 125 đến 2000 | Chậm | - | 0,2 | Không khí hoặc nước |

| Nhiệt rắn | 20000 | 15 đến 20 | 10 đến 15 | 5 đến 20 | - | 4 đến 8 | 100 đến 1500 | Chậm | - | 0,5 | ||

| 2) Mẫu thử hình chữ nhật (xem 6.2) |

|

|

|

|

|

|

|

|

|

| ||

| Nhiệt dẻo | Cưa bằng cưa tròn | 1000 đến 2000 | 50 đến 150 | - | - | - | 30 đến 100 | 150 đến 1000 | Trung bình | - | - | Không hoặc không khí |

| Nhiệt rắn | 1000 đến 2000 | 50 đến 150 | - | - | - | 50 đến 150 | 150 đến 1000 | Trung bình | - | - | ||

| Nhiệt dẻo | Cưa bằng cưa tròn | - | - | - | - | - | Như đối với cưa tròn | 3 đến 15 | Trung bình | - | - | Không hoặc không khí |

| Nhiệt rắn | - | - | - | - | - | 3 đến 15 | Trung bình | - | - | |||

| Nhiệt dẻo | Cắt bằng đĩa mài | 2000 đến 13000 | 50 đến 150 | - | - | - | - | 1000 đến 2000 | Chậm | - | - | Không khí |

| Nhiệt rắn |

| 2000 đến 13000 | 50 đến 150 | - | - | - | - | 1000 đến 2000 | Chậm | - | - | hoặc nước |

| 3) Mẫu thử dạng đĩa (xem 6.3) |

|

|

|

|

|

|

|

|

|

| ||

| Nhiệt dẻo | Cắt bằng máy cắt giống cưa tròn | 100 đến 200 | 40 đến 100 | - | - | - | 30 đến 100 | 10 đến 100 | Trung bình | - | - | Không hoặc không khí |

| Nhiệt rắn | 100 đến 200 | 40 đến 100 | - | - | - | 30 đến 100 | 10 đến 100 | Trung bình | - | - | ||

| Nhiệt dẻo | Cắt bằng máy cắt đá mài tròn | 300 đến 1500 | 40 đến 100 | - | - | - | - | 100 đến 200 | Chậm | - | - | Không khí hoặc nước |

| Nhiệt rắn | 300 đến 1500 | 40 đến 100 | - | - | - | - | 100 đến 200 | Chậm | - | - | ||

| Nhiệt dẻo | Cắt bằng máy phay một răng | 100 đến 200 | 40 đến 100 | 5 đến 15 | 5 đến 20 | - | 1 | 10 đến 100 | Chậm | - | - | Không hoặc không khí |

| Nhiệt rắn | 100 đến 200 | 40 đến 100 | 5 đến 15 | 5 đến 20 | - | 1 | 10 đến 100 | Chậm | - | - | ||

| Nhiệt dẻo | Tiện bằng máy tiện | 500 đến 1000 | 20 đến 100 | 5 đến 15 | 5 đến 20 | - | 1 | 30 đến 300 | Chậm | - | - | Không hoặc không khí |

| Nhiệt rắn | 500 đến 1000 | 20 đến 100 | 5 đến 15 | 5 đến 20 | - | 1 | 30 đến 300 | Chậm | - | - | ||

| 4) Mẫu thử dập khuôn hình dạng tùy ý (xem 6.4) |

|

|

|

|

|

|

|

|

| |||

| Nhiệt dẻo | Dập khuôn từ tấm mỏng | - | - | - | - | - | - | - | Chậm do áp suất |

|

| Không |

| Nhiệt rắn | - | - | - | - | - | - | - |

|

| Không | ||

| 5) Vết khía cắt (xem 6.5) |

|

|

|

|

|

|

|

|

|

|

| |

| Nhiệt dẻo | Phay tốc độ | 200 đến 1000 | 60 đến 80 | 2 đến 7 | 2 đến 7 | 2 đến 7 | 1 | 50 đến 250 | 0,07 đến 2 | 1 đến 2 | 0,2 đến 2 | Không khí hoặc nước |

| Nhiệt rắn | trung bình | 200 đến 1000 | 60 đến 80 | 2 đến 7 | 2 đến 7 | 2 đến 7 | 1 | 50 đến 250 | 0,07 đến 2 | 1 đến 2 | 0,2 đến 2 | |

| Nhiệt dẻo | Doa | - | - | 2 đến 7 | 2 đến 7 | 2 đến 7 | 1 | 12 đến 20 | Chậm | - | 0,1 đến 0,3 | Không khí hoặc nước |

| Nhiệt rắn |

| - | - | 2 đến 7 | 2 đến 7 | 2 đến 7 | 1 | 12 đến 20 | Chậm | - | 0,1 đến 0,3 | |

| CHÚ Thích: Những điều kiện gia công bằng máy này có thể thay đổi, phụ thuộc vào vật liệu cụ thể và dụng cụ được sử dụng. Các điều kiện gia công bằng máy được sử dụng phải là những điều kiện cung cấp mẫu thử theo kích cỡ đã được quy định và không có vết nứt khi được kiểm tra dưới độ phóng đại quy định. Các điều kiện gia công bằng máy đặc biệt được báo cáo trong tiêu chuẩn về ký hiệu đối với vật liệu có liên quan. | ||||||||||||

Hình 1 - Hình học của phần cắt chính của dụng cụ cắt

| a = độ sâu vết cắt | ds = độ dày của mảnh cắt |

| l = đường đẩy phôi h = độ ráp 1, 2, 3= cắt liên tiếp | dmax = độ dày tối đa của mảnh cắt |

Hình 2 - Hình dáng của mảnh cắt phay

Hình 3 - Độ đày mảnh cắt ds trong dải 0,003 và 0,07 so với tốc độ quay n và tốc độ đáy phôi vf của máy phay (R = 40 mm)

1 Cán cố định hình nón hoặc hình trụ

2 Rãnh dẫn tiến nước làm mát trục

3 Thân máy cắt

4 Tay mài mòn (dày hơn thân máy cắt một chút)

5 Lỗ thoát nước đối với nước làm mát và bụi

Hình 4 - Ví dụ máy cắt vòng (nửa mặt cắt máy cắt mặt vát kim cương)

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] TCVN 9848 (ISO 291), Chất dẻo - Khí quyển tiêu chuẩn cho ổn định và thử nghiệm

[2] TCVN 11025 (ISO 293), Chất dẻo - Đúc ép mẫu thử vật liệu nhiệt dẻo

[3] TCVN 11026 (ISO 294) (phần 1÷4), Chất dẻo - Đúc phun mẫu thử vật liệu nhiệt dẻo

[4] TCVN 11027 (ISO 295), Chất dẻo - Đúc ép mẫu thử vật liệu nhiệt rắn

[5] ISO 3167, Plastics - Multipurpose test specimens (Chất dẻo - Mẫu thử đa mục đích)

MỤC LỤC

Lời nói đầu

Lời giới thiệu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Thuật ngữ và định nghĩa

4. Mẫu thử

5. Thiết bị và dụng cụ

6. Cách tiến hành

7. Báo cáo thử nghiệm

Thư mục tài liệu tham khảo

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 11023:2015 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 11023:2015 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 11023:2015 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 11023:2015 DOC (Bản Word)