- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 14124:2024 Keo dán gỗ - Liên kết dán dính gỗ với gỗ - Xác định độ bền nén trượt

| Số hiệu: | TCVN 14124:2024 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp , Nông nghiệp-Lâm nghiệp |

| Trích yếu: | ISO 6238:2018 Keo dán gỗ - Liên kết dán dính gỗ với gỗ - Xác định độ bền nén trượt | ||

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

29/05/2024 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 14124:2024

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 14124:2024

TIÊU CHUẨN QUỐC GIA

TCVN 14124:2024

ISO 6238:2018

KEO DÁN GỖ - LIÊN KẾT DÁN DÍNH GỖ VỚI GỖ - XÁC ĐỊNH ĐỘ BỀN NÉN TRƯỢT

Wood adhesive - Wood-to-wood adhesive bonds - Determination of compressive strength

Lời nói đầu

TCVN 14124:2024 hoàn toàn tương đương với ISO 6238:2018

TCVN 14124:2024 do Viện Khoa học Lâm nghiệp Việt Nam biên soạn, Bộ Nông nghiệp và Phát triển nông thôn đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

KEO DÁN GỖ - LIÊN KẾT DÁN DÍNH GỖ VỚI GỖ - XÁC ĐỊNH ĐỘ BỀN NÉN TRƯỢT

Wood adhesive - Wood-to-wood adhesive bonds - Determination of compressive strength

1 Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định độ bền nén trượt màng keo, với mẫu thử được nén trong các điều kiện chuẩn bị, ổn định và thử nghiệm quy định. Phương pháp này được áp dụng thử nghiệm keo dán cho liên kết giữa gỗ với gỗ.

Phương pháp này không áp dụng để thử nghiệm cho các sản phẩm hoàn chỉnh.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 9848 (ISO 291), Plastics - Standard atmospheres for conditioning and testing (Chất dẻo - Môi trường tiêu chuẩn để ổn định và thử nghiệm);

ISO 472, Plastics - Vocabulary (Chất dẻo/nhựa - Từ vựng).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa trong ISO 472.

4 Thiết bị, dụng cụ

4.1. Dụng cụ chuẩn bị keo dán

4.1.1 Cân và thiết bị có khả năng cân tỷ lệ hỗn hợp keo dán gỗ trong khoảng sai số ± 1 %.

4.1.2 Thiết bị trộn để đảm bảo trộn đồng nhất các thành phần với sự thông khí tối thiểu của keo dán (trừ keo dán có bọt).

4.1.3 Thiết bị trải keo như rulo máy lăn keo, máy trải keo hoặc dụng cụ quét tay thích hợp, có khả năng trải keo đồng đều trong phạm vi ± 5 % độ dày mong muốn.

4.1.4 Thiết bị ép, được thiết kế để tạo áp suất cần thiết đồng đều trên toàn bộ diện tích ngoại quan của mẫu thử trong phạm vi ± 5 % giá trị mong muốn, ví dụ như máy ép hoặc kẹp. Nếu cần, các tấm kẹp được gia nhiệt có khả năng duy trì nhiệt độ quy định trong khoảng ± 2 °C trong quá trình ép.

4.2 Thiết bị thử

4.2.1 Cân phân tích, có khả năng cân tới 0,0001g

4.2.2 Dụng cụ đo chiều dài, có kẻ vạch đến 0,05 mm, ví dụ thước kẹp hoặc thước panme.

4.2.3 Máy thử, hoạt động ở chế độ nén, có khả năng duy trì tốc độ đầu chéo không đổi được xác định trước. Máy phải có khả năng xác định tải tối đa. Cường độ đo được phải nằm trong khoảng từ 15 % đến 85 % công suất của máy. Máy phải cho phép đo và ghi lại lực tác dụng với độ chính xác ± 1 %. Máy thử phải trang bị một dụng cụ cắt có bệ đỡ tự điều chỉnh để đảm bảo lực phân bố đều theo phương ngang.

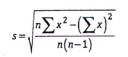

CHÚ THÍCH: Dụng cụ cắt thể hiện trong Hình 1 đã được chứng minh là đạt yêu cầu.

Thiết bị phải được hiệu chuẩn thường xuyên theo tiêu chuẩn ISO 7500 - 1.

Nên sử dụng máy tự động hóa, đưa ra biểu đồ có thể đọc được dưới dạng milimét của chuyển động đầu chéo dưới dạng một tọa độ và lực tác dụng là tọa độ khác. Nên sử dụng thiết bị không quán tính.

Kích thước tính theo milimet

CHÚ DẪN

1. mẫu thử;

2. lỗ dầu.

Hình 1 - Ví dụ về bộ phận kéo trượt cho thử nghiệm bằng tải trọng nén của mẫu A

5 Mẫu thử

5.1 Loại gỗ, chất lượng gỗ và độ ẩm của gỗ đối với các mẫu theo Phụ lục B.

5.2 Các mối nối thử riêng lẻ phải phù hợp với hình dạng và kích thước thể hiện trong Hình 2. Các mối nối thử nghiệm riêng lẻ phải được cắt từ các khối liên kết/dán dính như mô tả trong Điều 6 và điều 7.

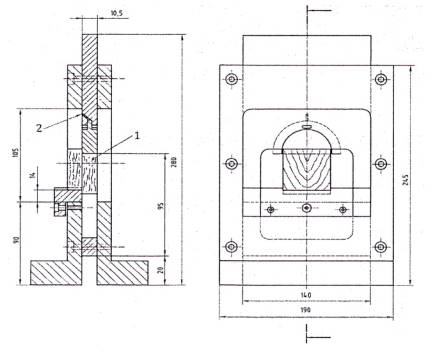

L và W đại diện cho chiều dài và chiều rộng của phần kết dính. Người sử dụng phải chọn dạng hình học của mẫu A (vùng dán dính 40 mm x 50 mm) hoặc dạng hình học của mẫu B (vùng dán dính 25 mm x 25 mm). T đại diện cho độ dày, là 20 mm đối với mẫu A và 10 mm đối với mẫu B. Trong trường hợp có tranh chấp, chỉ sử dụng mẫu A.

5.3 Đối với mục đích kiểm tra chất lượng keo dán gỗ, thử nghiệm tối thiểu ba mẫu lấy từ một trong ba tấm mẫu thử khác nhau, được chuẩn bị như trong Điều 6 và 7.

5.4 Khi yêu cầu độ chính xác cao hơn, thử tối thiểu năm mẫu lấy từ một trong bốn tấm mẫu thử khác nhau.

Kích thước tính theo milimet

a. Hướng thớ gỗ

b. L và W = 40 mm x 50 mm đối với mẫu A hoặc 25 mm x 25 mm đối với mẫu B

c T = 20 mm đối với mẫu A hoặc 10 mm đối với mẫu B

Hình 2 - Hình dạng và kích thước của mẫu thử

6 Chuẩn bị mẫu thử

6.1 Các tấm gỗ nguyên, tốt nhất là có kích thước sao cho có thể cắt năm mẫu thử từ một tấm mẫu thử như trong Hình 3. Chiều thớ phải song song với chiều dài của khối mẫu thử. Các tấm gỗ phải có bề mặt không có vết cưa. Các tấm gỗ phải được cân và sắp xếp theo cặp sao cho các tấm có cùng khối lượng riêng tương đối được dán dính với nhau. Các tấm gỗ phải được bào phẳng để đảm bảo các bề mặt liên kết nhẵn và song song với bề mặt nơi có áp lực tác dụng; bề mặt không được dính bụi bẩn hoặc các tạp chất khác. Trừ khi có thỏa thuận khác giữa các bên liên quan, độ dày của mỗi tấm không được thay đổi quá 0,1 mm để đảm bảo áp suất đồng đều trong quá trình màng keo đóng rắn.

6.2 Chuẩn bị và trải keo vào các tấm gỗ theo quy trình được khuyến nghị bởi nhà sản xuất, xếp các tấm gỗ với các bề mặt đã trải keo tiếp xúc với nhau và nén và nén lại thành khối mẫu thử theo khuyến nghị của nhà sản xuất. Đánh số từng khối mẫu thử. Khối lượng thực của keo dán được trải lên gỗ có thể được kiểm tra bằng cách cân các tấm gỗ trước và sau khi trải keo.

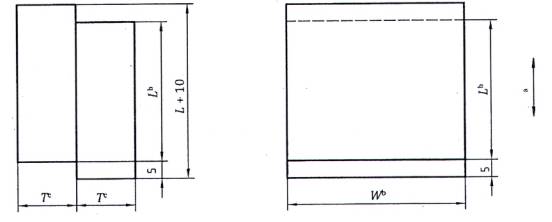

Kích thước tính theo milimet

a Hướng thớ gỗ;

b Rãnh cưa.

Hình 3 - Phương pháp cắt mẫu từ các tấm mẫu thử

7 Ổn định tấm thử

Sau khi dỡ ván, để tấm thử ổn định ở độ ẩm tương đối (50 ± 5) % và nhiệt độ (23 ± 2) °C, trong thời gian 7 ngày hoặc cho đến khi tấm thử đạt được khối lượng không đổi, tùy theo điều kiện nào thời gian dài hơn. (Khối lượng không đổi được coi là đạt được khi kết quả của hai lần cân liên tiếp, thực hiện trong khoảng thời gian 6h, không chênh lệch quá 0,1% khối lượng của tấm thử). Điều kiện ổn định có thể thay đổi tùy theo sự thỏa thuận giữa các bên có liên quan.

CHÚ THÍCH: Các điều kiện khác về độ ẩm và nhiệt độ có thể được sử dụng theo thỏa thuận giữa các bên liên quan.

Các khối phải được ổn định theo TCVN 9848 (ISO 291).

8 Chuẩn bị mẫu thử

8.1 Giảm chiều rộng của tấm thử xuống (L ± 0,5) mm bằng cách bào hoặc cưa một lượng xấp xỉ bằng nhau từ mỗi bên. Trước khi cắt các mối nối thử, cắt khoảng 10 mm từ mỗi đầu, sau đó cắt các mối nối riêng lẻ như thể hiện trong Hình 3. Khi chuẩn bị các mẫu thử, đảm bảo rằng các bề mặt chịu tải phải nhẵn, song song với nhau và vuông góc với chiều cao. Trong khi giảm độ dài của phần chồng lên (W ± 0,5) mm, đảm bảo rằng các vết cưa kéo dài đến, nhưng không vượt quá đường nối. Đồng thời đảm bảo rằng các vết cưa vuông góc với trục chính.

Đánh số liên tiếp từng mẫu thử từ đầu này đến đầu kia của khối mẫu thử.

8.2 Bảo quản các mẫu thử trong môi trường ổn định đưa ra trong Điều 7, cho đến khi được thử. Các mẫu thử có thể được lấy ra khỏi môi trường ổn định trong thời gian ngắn khi cắt mẫu thử.

9 Cách tiến hành

9.1 Để thực hiện phép thử này, phòng thử nghiệm cần có thông tin cơ bản quy định trong Phụ lục A về các biến số/ thông số nhất định.

9.2 Đặt mẫu thử vào bộ phận kéo trượt để có thể tác dụng lực như mô tả trong 4.2.3. Vị trí của mẫu thử trong bộ phận kéo trượt được thể hiện trong Hình 1. Tác dụng một lực tăng liên tục hoặc chuyển động liên tục của đầu nén để mẫu thử thử bị phá hủy trong vòng (60 ± 20) s.

9.3 Ghi lại lực khi đứt và tỷ lệ phần trăm hư hỏng của gỗ đối với từng mẫu thử tại bề mặt liên kết bằng keo, như mô tả trong 9.4. Biểu thị tất cả các lực bằng kilonewton chính xác đến 10 N.

9.4 Để xác định tỷ lệ phần trăm phá hủy gỗ sau khi thử, chiếu sáng mẫu thử bằng ánh sáng xiên, góc tới từ 10° đến 15°. Nguồn sáng phải có bóng đen, không phản chiếu. Nên sử dụng bóng đèn sợi đốt 150 W trong suốt hoặc bóng đèn huỳnh quang 15 W. Khoảng cách giữa bóng đèn sợi đốt và mẫu thử phải từ 150 mm đến 250 mm và khoảng cách giữa ống huỳnh quang và mẫu thử phải từ 25 mm đến 75 mm. Xác định tỷ lệ diện tích được bao phủ bởi gỗ, bất kể độ sâu của hư hỏng. Nếu vết đứt gãy do cắt không kéo dài trên toàn bộ diện tích thử nghiệm, thì độ hỏng của gỗ phải được tính theo tỷ lệ của diện tích bị đứt gãy.

Khi đánh giá phần mức độ phá hủy gỗ, cả hai mặt của vết nứt phải được đánh giá kết hợp. Phần trăm phá hủy gỗ phải được đánh giá chính xác đến 10 %.

10 Biểu thị kết quả

10.1 Lực phá hủy mẫu tính bằng kilonewtons hoặc ứng suất tính bằng kilopascal khi đứt.

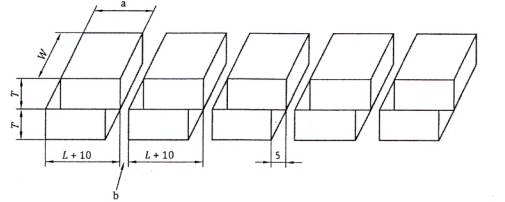

10.2 Tính giá trị trung bình x và độ lệch chuẩn s của lực hoặc ứng suất khi đứt và tỷ lệ phần trăm phá hủy của gỗ đối với các mẫu thử từ mỗi tấm thử nghiệm và đối với tất cả các mẫu thử, sử dụng Công thức (1) và Công thức (2):

|

| (1) |

| và |

|

|

| (2) |

trong đó:

x là kết quả mỗi lần thử;

n là số lượng mẫu thử.

11 Báo cáo kết quả

Báo cáo thử nghiệm phải bao gồm các thông tin sau:

a) viện dẫn tiêu chuẩn này TCVN 14124:2024;

b) Thông tin đầy đủ về keo dán gỗ được thử nghiệm, bao gồm loại, nguồn gốc, mã số của nhà sản xuất, dạng vật lý, v.v ...;

c) loại gỗ được sử dụng, độ ẩm tại thời điểm trải kẻo và mô tả về bề mặt dán dính, bao gồm, nếu biết, tuổi của bề mặt;

d) ứng dụng và các phương pháp dán dính và điều kiện được sử dụng để chuẩn bị các mối nối thử nghiệm;

e) môi trường và nhiệt độ điều hòa, và quy trình ổn định được sử dụng cho các mẫu trước khi thử;

f) nhiệt độ và độ ẩm tương đối của phòng thử nghiệm;

g) tốc độ tác dụng lực hoặc tốc độ đầu cắt ngang;

h) số lượng các khối mẫu thử được thể hiện và kích thước của chúng;

i) số lượng các mẫu thử;

j) các kết quả thử nghiệm riêng lẻ, được xác định liên quan đến nguồn gốc của khối mẫu thử và số nhận dạng của mẫu thử.

k) lực hoặc ứng suất kéo đứt trung bình và tỷ lệ phần trăm hư hỏng trung bình của gỗ đối với từng khối mẫu thử và đối với tất cả các mẫu thử nghiệm;

l) độ lệch tiêu chuẩn của lực kéo đứt hoặc ứng suất đối với từng khối mẫu thử và đối với tất cả các mẫu thử;

m) mọi sửa đổi của quy trình thử nghiệm có thể ảnh hưởng đến kết quả;

n) ngày thử nghiệm.

Phụ lục A

(Quy định)

Thông tin yêu cầu trước khi thử

Kết quả các lần thử độ bền của liên kết dán dính phụ thuộc vào điều kiện mà quá trình liên kết được thực hiện. Trừ khi có thỏa thuận khác, các điều kiện liên kết phải do nhà sản xuất keo dán quy định.

Để đảm bảo rằng thông tin đầy đủ có sẵn cho cá nhân tiến hành thử nghiệm, nhà sản xuất keo dán phải cung cấp các giá trị và thông tin cụ thể khác cho từng biến số/thông số sau:

a) độ ẩm khuyến nghị của gỗ tại thời điểm dán;

b) bề mặt của gỗ được dán có được làm nhẵn trước khi dán hay không;

c) hướng trộn hoàn chỉnh cho keo dán;

d) các điều kiện để thi công keo dán gỗ bao gồm tốc độ trải, số lớp phủ, trải cho một hay cả hai bề mặt, và các điều kiện ổn định;

e) điều kiện lắp ráp trước khi tác động áp suất, bao gồm thời gian tráng keo, thời gian xếp phôi và nhiệt độ (xem ISO 472);

f) điều kiện ép, bao gồm thời gian, nhiệt độ của màng keo và áp suất;

g) quy trình ổn định trước khi thử nghiệm, bao gồm thời gian, nhiệt độ và độ ẩm tương đối.

Nếu một phạm vi được nhà sản xuất chất kết dính quy định cho bất kỳ biến nào, thì phải đảm bảo rằng mọi giá trị được lựa chọn tùy ý trong phạm vi đó hoặc bất kỳ sự kết hợp nào của các giá trị đó đối với một số biến khác phải được chấp nhận.

Phụ lục B

(Quy định)

Loại gỗ, chiều dày, bề mặt, chất lượng và độ ẩm

B.1 Loại gỗ

Loại gỗ tiêu chuẩn để thử keo dán gỗ phải có khối lượng riêng trung bình từ 670 kg/m3 đến 770 kg/m3 tại độ ẩm 12 % và độ bền trượt trung bình song song với thớ nằm trong khoảng từ 13,0 Mpa đến 18,0 MPa ở cùng một độ ẩm. Một số loại thích hợp được liệt kê trong Bảng B.1. Gỗ không nên được xử lý hoặc sơn phủ. Các loại gỗ khác có thể được sử dụng theo thỏa thuận giữa các bên liên quan.

Bảng B.1 - Các loại gỗ thích hợp cho phép thử xác định độ bền nén trượt màng keo

| Tên thông thường | Tên khoa học | Khối lượng riênga Kg/m3 | Tỷ trọng cắtb Mpac | Nguồn gốc |

| Afzelia | Afzelia africana Sm | 730 đến 900 | 14,6 | Châu Phi |

| Gỗ Tần Bì, Châu Âu | Fraxinus excelsior L. | 530 đến 830 | 14,1 | Châu Âu |

| Tần Bì, trắng | Fraxinus americana | 680 | 15,0 | Bắc Mỹ |

| Gỗ Sồi, Châu Âu | Fagus sylvarica L. | 690 | 15,6 | Châu Âu |

| Gỗ Cáng lò, trắng | Betula pubescens EHRH | 650 | 13,1 | Châu Âu |

| Gỗ Cáng lò, vàng | Betula alleghaniensis Conaricum (DHUP) | 700 | 13,4 | Bắc Mỹ |

| Danta | Nesogordonia papavifera | 760 | 15,3 | Châu Phi |

| Hickory Gỗ Mại Châu, pecan | Carya illimoensis | 740 | 16,0 | Bắc Mỹ |

| Kamahi | Weinmannia racemose | 680 | 14,8 | Australasia |

| Makanba | Betula maximowicziana | 680 | 15,5 | Nhật Bản |

| Maple, sugar | Acer saccharum MARSH | 730 | 18,0 | Bắc Mỹ |

| Messmate stringy-bark | Eucalyptus obliqua L.HERIT | 710 | 13,8 | Australasia |

| Nargusta | Terminalia amazonia (J.F.GMEL.) EXELL | 720 đến 930 | 17,6 | Trung và Nam Mỹ |

| Needlewood | Schima wallichii | 690 | 16,1 | Châu Á |

| Peroba, white | Paratecoma peroba KUMLM | 690 đến 830 | 16,5 | Bắc Mỹ |

| CHÚ THÍCH: giá trị được hiển thị có thể thay đổi theo nguồn gốc của loài và điều kiện phát triển của cây lấy gỗ/ mà từ đó gỗ được lấy ra. a Giá trị trung bình điển hình ở độ ẩm 12 %. b Giá trị trung bình điển hình ở độ ẩm 12 % khi xác định song song với thớ gỗ. c 1 Mpa = 1 N/mm2. | ||||

CHÚ THÍCH:

Đối với thanh gỗ ở độ ẩm khác 12 %, có thể xác định giá trị gần đúng của khối lượng riêng p12 ở độ ẩm 12 % bằng Công thức (B.1):

|

| (B.1) |

trong đó:

m là khối lượng của thanh gỗ, tính bằng kilôgam (kg);

V là trọng lượng của thanh gỗ, tính bằng mét khối (m3);

H là độ ẩm, tính bằng phần trăm khối lượng (%).

Công thức (B.1) không tính đến sự thay đổi thể tích do thay đổi độ ẩm. Để có phép tính chính xác hơn, sử dụng công thức (B.2) và (B.3):

|

| (B.2) |

trong đó

![]()

và

|

| (B.3) |

trong đó:

ρH là khối lượng riêng ở tại độ ẩm H;

mH là khối lượng của mẫu thử ở độ ẩm H, tính bằng kilôgam (kg);

VH là thể tích của mẫu thử tại độ ẩm H, tính bằng xăng-ti-mét khối (cm3);

v là hệ số co rút;

H là độ ẩm;

V0 là thể tích của mẫu khô, tính bằng xăng-ti-mét khối (cm3).

B.2 Chất lượng và bề mặt ván

Các Tấm ván mỏng để làm mẫu có thể được bóc, cắt lát, bào hoặc xẻ. Nếu xẻ, ván phải không có vết cưa. Ván phải có độ dày đồng đều, thẳng thớ và không có các khuyết tật có thể ảnh hưởng đến độ bền của liên kết, chẳng hạn như mắt, lỗ mục, vết nứt, vỏ hoặc túi nhựa, xoắn hoặc chéo thớ, mục nát. Ván mỏng phải khít và nhẵn, và độ sâu trung bình của việc kiểm tra ván bóc không được vượt quá 70 % độ dày của ván mỏng.

B.3 Độ ẩm ván

Độ ẩm của các mẫu ngay trước khi trải keo phải nằm trong phạm vi độ ẩm do nhà cung cấp keo dán gỗ khuyến nghị. Trong trường hợp không có khuyến cáo, độ ẩm phải là (10 ± 2) % đối với keo đóng rắn ở nhiệt độ phòng và (7 ± 2) % đối với loại keo dán ở nhiệt độ cao. Trừ khi có thỏa thuận khác, độ ẩm phải được xác định trên ít nhất hai mẫu đại diện bằng phương pháp sấy khô tuyệt đối [khối lượng không đổi ở (103 ± 2) °C.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 14124:2024 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 14124:2024 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 14124:2024 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 14124:2024 DOC (Bản Word)