- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 13798:2023 Ống và hệ ống đầu vào bằng cao su và chất dẻo dùng cho máy giặt và máy rửa bát

| Số hiệu: | TCVN 13798:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

27/07/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13798:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13798:2023

TIÊU CHUẨN QUỐC GIA

TCVN 13798:2023

ISO 6804:2023

ỐNG VÀ HỆ ỐNG ĐẦU VÀO BẰNG CAO SU VÀ

CHẤT DẺO DÙNG CHO MÁY GIẶT VÀ MÁY RỬA BÁT -

YÊU CẦU KỸ THUẬT

Rubber and plastics inlet hoses and hose assemblies for washing-machines and

dishwashers – Specification

Lời nói đầu

TCVN 13798:2023 hoàn toàn tương đương với ISO 6804:2023.

TCVN 13798:2023 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC45 Cao su và sản phẩm cao su biên soạn, Viện Tiêu chuẩn Chất lượng Việt Nam đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

ỐNG VÀ HỆ ỐNG ĐẦU VÀO BẰNG CAO SU VÀ

CHẤT DẺO DÙNG CHO MÁY GIẶT VÀ MÁY RỬA BÁT -

YÊU CẦU KỸ THUẬT

Rubber and plastics inlet hoses and hose assemblies for washing-machines and

dishwashers - Specification

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu đối với ba loại ống và hệ ống đầu vào bằng cao su hoặc chất dẻo dùng cho máy giặt và máy rửa bát được nối đến nguồn cấp nước sinh hoạt tại áp lực không vượt quá 1 MPa (10 bar).

Tiêu chuẩn này áp dụng cho các loại ống:

- Loại 1: ống cao su dùng cho nguồn cấp nước không nóng (nhiệt độ tối đa 70 °C);

- Loại 2: ống cao su dùng cho nguồn cấp nước nóng (nhiệt độ tối đa 90 °C);

- Loại 3: ống nhựa dẻo dùng cho nguồn cấp nước không nóng (nhiệt độ tối đa 60 °C).

CHÚ THÍCH: Đối với các đầu nối ống và ống dẫn nước uống, phải tuân thủ các quy định hiện hành, nếu có.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 1592 (ISO 23529), Cao su - Qui trình chung để chuẩn bị và ổn định mẫu thử cho các phương pháp thử vật lý

TCVN 2229 (ISO 188), Cao su lưu hoá hoặc nhiệt dẻo - Phép thử già hoá tăng tốc và độ bền nhiệt

TCVN 11994 (ISO 4892) (tất cả các phần) Chất dẻo - Phương pháp phơi nhiễm với nguồn sáng phòng thử nghiệm

TCVN 12911 (ISO 1402), Ống và hệ ống cao su và chất dẻo - Thử nghiệm thủy tĩnh

TCVN 12912:2020 (ISO 7326:2016) Ống cao su và chất dẻo - Đánh giá độ bền ôzôn ở điều kiện tĩnh

ISO 1307, Rubber and plastics hoses - Hose sizes, minimum and maximum inside diameters, and tolerances on cut-to-length hoses (Ống cao su và chất dẻo - Kích cỡ ống, đường kính trong nhỏ nhất, lớn nhất và dung sai ống được cắt thành đoạn)

ISO 4671, Rubber and plastics hoses and hose assemblies - Methods of measurement of the dimensions of hoses and the lengths of hose assemblies (Ống và hệ ống cao su và chất dẻo - Phương pháp đo kích thước của ống và chiều dài của hệ ống)

ISO 8033, Rubber and plastics hoses - Determination of adhesion between components (Ống cao su và chất dẻo - Xác định độ bám dính giữa các thành phần)

ISO 10619-1:2017, Rubber and plastics hoses and tubing - Measurement of flexibility and stiffness - Part 1: Bending tests at ambient temperature (Ống và hệ đường ống cao su và chất dẻo - Đo độ mềm dẻo và độ cứng vững - Phần 1: Thử nghiệm uốn ở nhiệt độ môi trường)

3 Thuật ngữ, định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa được nêu trong ISO 8330.

4 Phân loại

Ống được chỉ định là một trong ba loại sau đây, phụ thuộc vào vật liệu chế tạo ống và nhiệt độ của nguồn cấp nước.

Loại 1: Ống cao su dùng cho nguồn cấp nước có nhiệt độ vừa phải (lên đến 70 °C) - sử dụng cho áp lực làm việc lớn nhất là 1 MPa (10 bar).

Loại 2: Ống cao su dùng cho nguồn cấp nước có nhiệt độ cao (lên đến 90 °C) - sử dụng cho áp lực làm việc lớn nhất là 1 MPa (10 bar).

Loại 3: Ống chất dẻo dùng cho nguồn cấp nước có nhiệt độ thấp (lên đến 60 °C) - sử dụng cho áp lực làm việc lớn nhất là 0,8 MPa (8 bar).

5 Đầu nối và phụ kiện

Ống có thể được lắp với loại đầu nối và phụ kiện thích hợp để tạo thành hệ ống.

CHÚ THÍCH: Hướng dẫn về các loại đầu nối được nêu trong ISO/TR 17784.

6 Vật liệu và cấu trúc

Cấu trúc ống phải như sau.

a) Lớp lót ống được cấu thành từ cao su đối với loại 1 và loại 2 hoặc vật liệu nhiệt dẻo đối với loại 3.

b) Lớp gia cường ống được cấu thành từ vật liệu dệt tự nhiên hoặc tổng hợp, áp dụng bằng kỹ thuật thích hợp bất kỳ.

c) Lớp vỏ ống được cấu thành từ cao su bền ôzôn đối với loại 1 và loại 2 hoặc vật liệu nhiệt dẻo bền với thời tiết đối với loại 3. Cách khác, có thể sử dụng lớp dải bện bằng dây thép không gỉ thay cho lớp vỏ.

Lớp lót và lớp vỏ phải có độ dày đồng đều, đồng tâm, được hóa gel hoàn toàn và không nhìn thấy các vết rạn nứt, rỗ khí, không lẫn vật lạ và các khuyết tật khác làm cho ống không sử dụng được.

7 Kích thước và dung sai

7.1 Đường kính trong, các dung sai và độ dày thành tối thiểu

7.1.1 Ống loại 1 và loại 2

Giá trị ưu tiên đối với lỗ ống là 10 mm và 12,5 mm.

Dung sai của lỗ ống phụ thuộc vào các đặc tính của các đầu nối; do vậy, chúng phải được thỏa thuận giữa nhà sản xuất ống và bên lắp ráp hệ ống, nhưng không được vượt quá các dung sai tối đa được nêu trong ISO 1307.

7.1.2 Ống loại 3

Khi được đo theo ISO 4671, đường kính trong và độ dày thành tối thiểu của ống phải đáp ứng các yêu cầu được nêu trong Bảng 1.

Bảng 1 - Kích cỡ lỗ danh nghĩa, đường kính trong, dung sai về đường kính trong và độ dày thành tối thiểu của ống chất dẻo

| Kích cỡ lỗ danh nghĩa | Đường kính trong mm | Dung sai về đường kính trong mm | Độ dày thành tối thiểu mm |

| 10 | 10 | ±0,6 | 2,6 |

| 13 | 12,7 | ±0,6 | 2,6 |

7.2 Độ đồng tâm

Khi được xác định theo ISO 4671, độ đồng tâm, dựa trên chỉ số đo tổng thể giữa đường kính trong và bề mặt ngoài của lớp vỏ, không được lớn hơn 0,3 mm.

7.3 Dung sai về chiều dài

Dung sai về các chiều dài được cắt thành đoạn của ống phải theo ISO 1307.

8. Yêu cầu về tính năng đối với ống và hệ ống thành phẩm

8.1 Các yêu cầu về áp lực thủy tĩnh (thử nghiệm áp lực thấm)

Thử nghiệm áp lực thấm phải được tiến hành trên mỗi chiều dài của ống thành phẩm và trên hệ ống. Khi được thử nghiệm theo TCVN 12911 (ISO 1402), ống (và hệ ống) phải đáp ứng các yêu cầu của Bảng 2. Độ sai lệch tối đa về chiều dài và đường kính ngoài tại áp lực làm việc lớn nhất phải là ± 5 % và ống/hệ ống không được vỡ hoặc hư hỏng biểu hiện qua các dấu hiệu rò rỉ, rạn nứt, biến dạng đột ngột chứng tỏ tính không đồng đều trong vật liệu hoặc sản xuất, hoặc các dấu hiệu hư hỏng khác.

Bảng 2 - Các yêu cầu về áp lực thủy tĩnh

| Loại ống | Áp lực làm việc lớn nhất | Áp lực thấm | Áp lực phá vỡ nhỏ nhất | |||

| MPa | bar | MPa | bar | MPa | bar | |

| 1 | 1 | 10 | 1,5 | 15 | 3 | 30 |

| 2 | 1 | 10 | 1,5 | 15 | 3 | 30 |

| 3 | 0,8 | 8 | 1,2 | 12 | 2,4 | 24 |

8.2 Thử nghiệm phá vỡ

Khi được thử nghiệm bằng phương pháp được nêu trong TCVN 12911 (ISO 1402), ống phải đáp ứng các yêu cầu của Bảng 2.

8.3 Thử nghiệm uốn

Thử nghiệm uốn phải được thực hiện tại nhiệt độ tiêu chuẩn như được nêu trong TCVN 1592 (ISO 23529).

Khi được thử nghiệm theo ISO 10619-1:2017, phương pháp A, bằng cách sử dụng bán kính uốn bằng 7,5 lần đường kính ngoài, khi được kiểm tra bằng mắt thường, các ống không được có dấu hiệu gấp khúc, gãy hoặc bong tróc. Giá trị hệ số biến dạng (T/D) không được nhỏ hơn 0,8.

8.4 Thử nghiệm uốn dẻo

8.4.1 Tổng quan

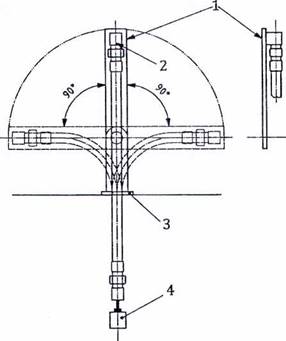

Với các ống loại 3, thử nghiệm uốn dẻo phải được thực hiện theo sơ đồ thử nghiệm nêu trong Hình 1.

CHÚ DẪN:

1 cần gạt

2 uốn dẻo khớp nối

3 giá đỡ

4 quả cân 2 kg

Hình 1 - Sơ đồ thử nghiệm uốn dẻo

8.4.2 Thử nghiệm uốn dẻo ở dưới nhiệt độ môi trường

Khi ống được thử nghiệm trong khi và sau khi ổn định trong thời gian 5 h tại (-5 ± 3) °C, cho cần gạt chuyển động luân phiên sang phải và trái qua góc 90° tại tốc độ (50 ±10) lần uốn dẻo trên phút với 500 lần uốn dẻo. Ống không được có dấu hiệu rạn nứt hoặc các khuyết tật khác.

8.4.3 Thử nghiệm uốn dẻo ở nhiệt độ phòng thử nghiệm tiêu chuẩn

Khi được thử nghiệm tại nhiệt độ phòng thử nghiệm tiêu chuẩn như được nêu trong TCVN 1592 (ISO 23529), cho cần gạt chuyển động qua góc 180° tại tốc độ (20 ± 5) lần uốn trên phút với 100.000 lần uốn dẻo, ống không được có dấu hiệu rạn nứt hoặc các khuyết tật khác.

8.5 Độ bền gấp khúc

Thử nghiệm gấp khúc phải được thực hiện tại nhiệt độ tiêu chuẩn như được nêu trong TCVN 1592 (ISO 23529).

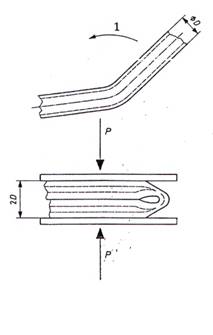

Hệ ống được gấp qua góc 180° và sau đó được ép sao cho độ dày tổng bằng hai lần đường kính ngoài của ống, như được thể hiện trên Hình 2.

Duy trì lực nén trong thời gian 5 s, sau đó hệ ống được để nghỉ trong thời gian 1 min.

Thử nghiệm được thực hiện 10 lần tại cùng vị trí, mỗi lần thực hiện gấp theo cùng hướng.

CHÚ DẪN:

1 hướng gấp

p áp lực

D đường kính ngoài của ống

Hình 2 - Thử nghiệm gấp khúc

Sau khi thử, hệ ống phải được đổ đầy nước có nhiệt độ quy định và sau đó được thử nghiệm tại áp lực là 2,1 MPa (21 bar) đối với loại 1 và loại 2, và 1,7 MPa (17 bar) đối với loại 3 bằng phương pháp được nêu trong TCVN 12911 (ISO 1402) trong thời gian 1 min. Ống không được có dấu hiệu rò rỉ hoặc các khuyết tật khác.

8.6 Độ bền với áp lực thủy tĩnh sau khi già hóa

Hệ ống, được đổ đầy nước, phải được già hóa trong thời gian 7 ngày (168 h) trong tủ sấy, theo TCVN 2229 (ISO 188), tại:

- (60 ± 2) °C đối với ống loại 3,

- (70 + 2) °C đối với ống loại 1,

- (90 ± 2) °C đối với ống loại 2.

Sau khi già hóa, hệ ống phải được làm rỗng, lại được đổ đầy nước có nhiệt độ quy định và được thử nghiệm lại tại áp lực là 2,1 MPa (21 bar) đối với loại 1 và loại 2, và 1,7 MPa (17 bar) đối với loại 3 bằng phương pháp được nêu trong TCVN 12911 (ISO 1402) trong thời gian 1 min.

Trong quá trình thử nghiệm áp lực, hệ ống không được vỡ hoặc cho thấy các khuyết tật như rò rỉ hoặc phồng rộp, cũng như không được có dấu hiệu trượt khớp nối.

8.7 Độ bền ôzôn hoặc độ bền thời tiết

8.7.1 Độ bền ôzôn - Ống loại 1 và ống loại 2

Thử nghiệm độ bền ôzôn phải được thực hiện theo TCVN 12912:2020 (ISO 7326:2016), phương pháp 1.

Ống mẫu thử phải được thử nghiệm ở môi trường có nồng độ ôzôn là (50 ± 5) pphm ở nhiệt độ (40 ± 2) °C trong thời gian 72 h.

Sau thử nghiệm, ở độ phóng đại x2, lớp vỏ không thấy dấu hiệu rạn nứt.

8.7.2 Độ bền thời tiết - Ống loại 3

Thử nghiệm độ bền thời tiết phải được thực hiện theo phần thích hợp của bộ TCVN 11994 (ISO 4892).

Nguồn sáng và các điều kiện phơi nhiễm phải được lựa chọn theo thỏa thuận giữa các bên liên quan. Trừ khi được quy định khác, khuyến nghị áp dụng nguồn sáng và các điều kiện phơi nhiễm được nêu trong Bảng 3.

Sau thử nghiệm, lớp vỏ không được có dấu hiệu rạn nứt hoặc các khuyết tật khác làm cho ống không sử dụng được.

Bảng 3 - Nguồn sáng và các điều kiện phơi nhiễm với thời tiết

| Nguồn sáng | Chu trình số | Nhiệt độ tấm đen tiêu chuẩn °C | Nhiệt độ buồng thử °C | Độ ẩm tương đối % | Thời gian phơi nhiễm h |

| Đèn hồ quang xenon | 1 | 65 ±3 | 38 ±3 | 50 ± 10 | 400 |

| Đèn huỳnh quang UV | 1 | 60 | — | Không kiểm soát | 350 |

| Đèn hồ quang cacbon với bộ lọc loại 3 | 4 | 63 ±3 | 40 ±3 | 50 ±5 | 200 |

8.8 Thử nghiệm khả năng chịu xung áp thủy lực

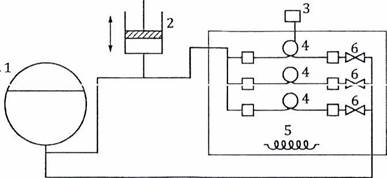

Hệ ống được nối đến hệ thống có nước tuần hoàn và phải chịu xung áp, như được thể hiện trên Hình 3.

CHÚ DẪN:

1 bể chứa áp

2 bộ tạo xung

3 bể ổn nhiệt

4 hệ ống được lắp đặt theo cấu hình lặp

5 bộ phận gia nhiệt

6 van an toàn

Hình 3 - Thiết bị thử nghiệm khả năng chịu xung áp

Hệ ống được đổ đầy nước tại nhiệt độ

- (60 ± 2) °C đối với ống loại 3,

- (70 ± 2] °C đối với ống loại 1,

- (90 ± 2) °C đối với ống loại 2.

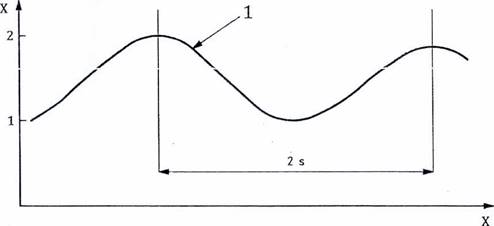

Hệ ống sau đó phải chịu 25.000 xung áp hình sin với áp lực dưới là 1 MPa (10 bar) và áp lực trên là 2 MPa (20 bar), bể ổn nhiệt được điều chỉnh sao cho nhiệt độ trong khoang được duy trì trong phạm vi các giới hạn được quy định cho nước bên trong hệ ống. Hệ ống được lắp đặt theo cấu hình lặp với đường kính lặp là khoảng 300 mm. Tần số xung phải là 0,5 Hz đến 0,6 Hz. Ví dụ về đường cong xung được thể hiện trên Hình 4.

Trong quá trình thử nghiệm, hệ ống không được vỡ hoặc bộc lộ các khuyết tật như rò rỉ hoặc phồng rộp, cũng như không được có dấu hiệu trượt khớp nối.

CHÚ DẪN:

X thời gian, tính bằng s

Y áp lực, tinh bằng MPa

1 đường cong xung

Hình 4 - Biểu đồ xung áp

8.9 Độ bám dính

Khi được xác định theo ISO 8033, độ bám dính giữa lớp lót và lớp gia cường, giữa lớp vỏ và lớp gia cường không được nhỏ hơn 1,5 kN/m.

8.10 Độ bền cơ học của đai ốc khớp nối bằng nhựa nhiệt dẻo

Nếu khớp nối bằng nhựa nhiệt dẻo được lắp vào ống để tạo thành hệ ống, đai ốc khớp nối bằng nhựa nhiệt dẻo phải có độ bền cơ học phù hợp.

Sự phù hợp được kiểm tra bằng thử nghiệm dưới đây, thực hiện tại nhiệt độ tiêu chuẩn như được nêu trong TCVN 1592 (ISO 23529).

Trước khi bắt đầu thử nghiệm, đai ốc khớp nối được ổn định trong thời gian 3 ngày (72 h) tại nhiệt độ tiêu chuẩn và độ ẩm tương đối được nêu trong TCVN 1592 (ISO 23529).

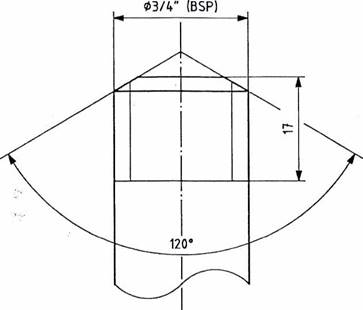

Đai ốc sau đó được vặn vào một trục gá bằng thép cứng như được thể hiện trên Hình 5, momen xoắn tối đa là 15 Nvn.

Trong quá trình thử nghiệm, đai ốc không được vỡ.

Sau khi lấy đai ốc ra, đai ốc không được có có rạn nứt nhìn thấy được bằng mắt thường và phải phù hợp để sử dụng tiếp.

Nếu sử dụng các phụ kiện được chế tạo bằng các vật liệu khác, các yêu cầu về thử nghiệm được thỏa thuận giữa bên mua và bên cung cấp.

Kích thước tính bằng milimét trừ khi có quy định khác

Hình 5 - Trục gá để thử nghiệm đai ốc khớp nối

9 Tần suất thử nghiệm

Thử nghiệm điển hình và thử nghiệm thường xuyên phải được thực hiện theo Phụ lục A.

Thử nghiệm điển hình là các thử nghiệm cần thiết để khẳng định rằng thiết kế ống hoặc hệ ống cụ thể, được sản xuất theo một phương pháp cụ thể bằng các vật liệu cụ thể, đáp ứng tất cả các yêu cầu của tiêu chuẩn này. Các thử nghiệm phải được lặp lại trong khoảng thời gian tối đa là 5 năm, hoặc bất cứ khi nào có sự thay đổi về thiết kế, phương pháp sản xuất hoặc vật liệu được sử dụng.

Thử nghiệm thường xuyên là các thử nghiệm cần phải thực hiện với mỗi chiều dài của ống thành phẩm hoặc hệ ống trước khi xuất xưởng.

Thử nghiệm phê duyệt sản xuất là các thử nghiệm, được nêu trong Phụ lục B, nên ưu tiên thực hiện với mỗi lô để kiểm soát chất lượng sản xuất. Các thử nghiệm được nêu trong Phụ lục B được đưa ra chỉ để định hướng.

10 Chứng chỉ thử nghiệm

Chứng chỉ thử nghiệm, nếu khách hàng yêu cầu, phải do nhà sản xuất cung cấp. Nội dung khuyến nghị của chứng chỉ được nêu trong Phụ lục C.

11 Ghi nhãn

11.1 Ống phải được ghi nhãn liên tục và bền với ít nhất các thông tin sau đây:

a) Tên nhà sản xuất hoặc thương hiệu, ví dụ: XXXX;

b) Số hiệu và năm xuất bản của tiêu chuẩn này, nghĩa là: TCVN 13798 (ISO 6804);

c) Áp lực làm việc lớn nhất, tính bằng MPa và tính bằng bar, hoặc một trong hai đơn vị, với đơn vị được chỉ định;

d) Đường kính trong, tính bằng milimét, ví dụ: 10 mm;

e) Quý và hai chữ số cuối của năm sản xuất, ví dụ: Q3-21.

VÍ DỤ: XXXX/TCVN 13798:2023 (ISO 6804;2023)/Loại 2/1 MPa/10 mm/Q3-21.

Đối với 11 b), nhà sản xuất ống phải sử dụng phiên bản mới nhất của tiêu chuẩn này, nếu không thì năm công bố tiêu chuẩn được sử dụng phải được ghi trên nhãn.

11.2 Khi được cung cấp dưới dạng hệ ống, ít nhất một phụ kiện phải được ghi nhãn bằng tên hoặc nhãn hiệu của nhà sản xuất hệ ống.

12 Các khuyến nghị đối với bao gói và bảo quản

Các khuyến nghị về bao gói và bảo quản được nêu trong TCVN 12422 (ISO 8331).

Phụ lục A

(quy định)

Thử nghiệm điển hình và thử nghiệm thường xuyên

Bảng A.1 đưa ra các thử nghiệm điển hình và thử nghiệm thường xuyên cần phải thực hiện.

Các thử nghiệm điển hình là các thử nghiệm được thực hiện để xác định thiết kế của ống, vật liệu và phương pháp sản xuất đáp ứng tất cả các yêu cầu của tiêu chuẩn này.

Các thử nghiệm thường xuyên là các thử nghiệm được thực hiện với mỗi chiều dài được sản xuất của ống hoặc hệ ống.

Bảng A.1 — Các thử nghiệm điển hình và thử nghiệm thường xuyên cần thiết

| Kích thước/đặc tính cần thử nghiệm | Thử nghiệm điển hình | Thử nghiệm thường xuyên |

| Đường kính trong/ độ dày thành tối thiểu (7.1) | X | X |

| Độ đồng tâm (7.2) | X | X |

| Dung sai về chiều dài (7.3) | X | X |

| Thử nghiệm áp lực thấm thủy tĩnh (8.1) | X | X |

| Thử nghiệm phá vỡ (8.2) | X | N.A. |

| Thử nghiệm uốn (8.3) | X | N.A. |

| Thử nghiệm uốn dẻo ở dưới nhiệt độ môi trường (8.4.2) | X | N.A. |

| Thử nghiệm uốn dẻo ở nhiệt độ phòng thử nghiệm tiêu chuẩn (8.4.3) | X | N.A. |

| Độ bền gấp khúc (8.5) | X | N.A. |

| Độ bền với áp lực thủy tĩnh sau khi già hóa (8.6) | X | N.A. |

| Độ bền ôzôn (8.7.1) | X | N.A. |

| Độ bền thời tiết (8.7.2) | X | N.A. |

| Thử nghiệm khả năng chịu xung áp thủy lực (8.8) | X | N.A. |

| Độ bám dính (8.9) | X | N.A. |

| Độ bền cơ học của đai ốc khớp nối bằng nhựa nhiệt dẻo (8.10) | X | N.A. |

| X Cần thử nghiệm. N.A. Không áp dụng. | ||

Phụ lục B

(tham khảo)

Các thử nghiệm khuyến nghị để phê duyệt sản xuất

Bảng B.1 đưa ra các thử nghiệm khuyến nghị, để phê duyệt sản xuất (xem Điều 9) được thực hiện với ống hoặc mẫu của ống từ mỗi lô được sản xuất. Lô sản xuất được định nghĩa, nhiều nhất là 30.000 m ống giống nhau hoặc 10.000 kg vật liệu cao su hoặc nhựa dẻo của lớp lót hoặc của lớp vỏ.

Bảng B.1 - Các thử nghiệm khuyến nghị để phê duyệt sản xuất

| Kích thước/đặc tính cần thử nghiệm | Thử nghiệm phê duyệt sản xuất |

| Đường kính trong/ độ dày thành tối thiểu (7.1) | N.A. |

| Độ đồng tâm (7.2) | N.A. |

| Dung sai về chiều dài (7.3) | N.A. |

| Thử nghiệm áp lực thấm thủy tĩnh (8.1) | N.A. |

| Thử nghiệm phá vỡ (8.2) | N.A. |

| Thử nghiệm uốn (8.3) | X |

| Thử nghiệm uốn dẻo ở dưới nhiệt độ môi trường (8.4.2) | X |

| Thử nghiệm uốn dẻo ở nhiệt độ phòng thử nghiệm tiêu chuẩn (8.4.3) | X |

| Độ bền gấp khúc (8.5) | X |

| Độ bền với áp lực thủy tĩnh sau khi già hóa (8.6) | X |

| Độ bền ôzôn (8.7.1) | X |

| Độ bền thời tiết (8.7.2) | X |

| Thử nghiệm khả năng chịu xung áp thủy lực (8.8) | X |

| Độ bám dính (8.9) | X |

| Độ bền cơ học của đai ốc khớp nối bằng nhựa nhiệt dẻo (8.10) | X |

| X Cần thử nghiệm. N.A. Không áp dụng. |

|

Phụ lục C

(tham khảo)

Chứng chỉ giao hàng và chứng chỉ thử nghiệm

Bảng C.1 và Bảng C.2 đưa ra thông tin được khuyến nghị để kết luận trong chứng chỉ giao hàng và chứng chỉ thử nghiệm.

Chứng chỉ giao hàng được gắn kèm với các sản phẩm khi giao hàng, phải gồm các thông tin trong Bảng C.1 như đã được thỏa thuận giữa bên mua và bên cung cấp.

Chứng chỉ thử nghiệm được gắn kèm với các sản phẩm khi giao hàng hoặc được cung cấp cho bên mua sau khi giao hàng yêu cầu. Chứng chỉ thử nghiệm phải bao gồm các hạng mục được nêu trong Bảng C.2.

Bảng C.1 - Thông tin đưa vào chứng chỉ giao hàng

| Thông tin | Tham chiếu đến điều liên quan |

| 1 Nhận diện ống và/hoặc hệ ống | Điều 11 |

| 1.1 Loại ống | Điều 4 |

| 1.2 Định mức nhiệt độ | Điều 4 |

| 1.3 Áp lực làm việc lớn nhất | Điều 4 |

| 1.4 Ống và đai ốc khớp nối (số seri hoặc số lô) | Thông tin không được quy định trong tiêu chuẩn này. Nhà sản xuất có thể sử dụng phụ kiện riêng của họ. Nhà sản xuất có thể nêu trong giấy chứng nhận loại phụ kiện được sử dụng cung cấp cho hệ ống |

| 2 Số lượng ống hoặc hệ ống được cung cấp | Nhà sản xuất có thể quy định dụng cụ đo ống hoặc số lượng hệ ống được sản xuất và bao gồm theo chứng chỉ |

| 3 Đường kính trong/độ dày thành | 7.1 |

| 4 Độ đồng tâm | 7.2 |

| 5 Dung sai về chiều dài | 7.3 |

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 13798:2023 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 13798:2023 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 13798:2023 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 13798:2023 DOC (Bản Word)