- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 10239-2:2013 Xác định độ bền cao xước của sơn, vecni bằng phương pháp gia tải thay đổi

| Số hiệu: | TCVN 10239-2:2013 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2013 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 10239-2:2013

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 10239-2:2013

TIÊU CHUẨN QUỐC GIA

TCVN 10239-2:2013

ISO 1518-2:2011

SƠN VÀ VECNI - XÁC ĐỊNH ĐỘ BỀN CÀO XƯỚC - PHẦN 2: PHƯƠNG PHÁP GIA TẢI THAY ĐỔI

Paints and varnishes - Determination of scratch resistance - Part 2: Variable-loading method

Lời nói đầu

TCVN 10239-2:2013 hoàn toàn tương đương ISO 1518-2:2011.

TCVN 10239-2:2013 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC35 Sơn và vecni biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ tiêu chuẩn TCVN 10239 (ISO 1518) Sơn và vecni - Xác định độ bền cào xước, bao gồm các phần sau:

- TCVN 10239-1:2013 (ISO 1518-1:2011) Phần 1: Phương pháp gia tải không đổi;

- TCVN 10239-2:2013 (ISO 1518-2:2011) Phần 2: Phương pháp gia tải thay đổi.

SƠN VÀ VECNI - XÁC ĐỊNH ĐỘ BỀN CÀO XƯỚC - PHẦN 2: PHƯƠNG PHÁP GIA TẢI THAY ĐỔI

Paints and varnishes - Determination of scratch resistance - Part 2: Variable-loading method

1. Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định độ bền cào xước, bằng bút thử xước đầu nhọn được gia tải với tải trọng liên tục gia tăng, của lớp phủ đơn lớp hoặc lớp trên của hệ phủ đa lớp của sơn, vécni hoặc sản phẩm có liên quan.

Phép thử này hữu ích khi so sánh độ bền cào xước của các lớp phủ khác nhau. Phép thử này hữu ích nhất khi đánh giá tương đối với các tấm thử có độ bền cào xước rất khác nhau.

Tiêu chuẩn này và TCVN 10239-1 (ISO 1518-1) đều không quy định phương pháp sử dụng bút thử xước cong quy định trong ISO 12137. Việc lựa chọn giữa ba phương pháp phụ thuộc vào vấn đề thực tiễn cụ thể.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết khi áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các bản sửa đổi, bổ sung (nếu có).

TCVN 2090 (ISO 15528), Sơn, vecni và nguyên liệu cho sơn và vecni - Lấy mẫu.

TCVN 5669 (ISO 1513), Sơn và vecni - Kiểm tra và chuẩn bị mẫu thử.

TCVN 5670 (ISO 1514), Sơn và vecni - Tấm chuẩn để thử.

TCVN 9760 (ISO 2808), Sơn và vecni - Xác định độ dày màng.

3. Thuật ngữ và định nghĩa

Trong tiêu chuẩn này, áp dụng thuật ngữ và định nghĩa sau:

3.1. Vết xước, n (scratch)

Cắt hoặc chọc thủng xuyên qua bề mặt phủ, được thực hiện do tiếp xúc với vật sắc

4. Nguyên tắc

Sản phẩm hoặc hệ sản phẩm cần thử có độ dày đồng nhất với các tấm thử phẳng với kết cấu bề mặt đồng nhất. Sau khi làm khô/đóng rắn, xác định độ bền cào xước bằng cách sử dụng một thiết bị tự động để đẩy các tấm thử nằm dưới bút thử xước đầu nhọn được lắp sao cho nó nén vuông góc lên bề mặt tấm thử. Tải trọng trên tấm thử được liên tục gia tăng cho đến khi lớp phủ bị xước.

5. Thiết bị, dụng cụ

5.1. Thiết bị xác định độ bền cào xước

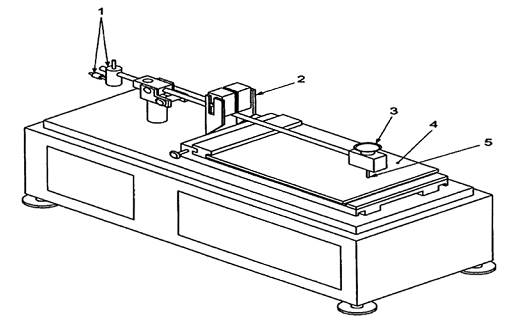

Thiết bị phù hợp1) nêu tại Hình 1. Thiết bị về cơ bản bao gồm có cán đối trọng, một đầu có gắn bút thử xước đầu nhọn. Tấm thử đặt trên bàn trượt được điều khiển bằng động cơ để chuyển động dưới bút thử xước với tốc độ 10 mm/s. Vật nặng gắn trên cán được gia tải liên tục, hoạt động trên cán theo cách sao cho khi tấm thử di chuyển dưới bút thử xước, tải trọng trên bút thử xước liên tục được gia tăng.

Dải gia tải trên bút thử xước có thể khác nhau bằng cách thay đổi khối lượng gia tải liên tục (ví dụ: các dải gia tải có sẵn bao gồm các khối lượng từ 0 g đến 50 g, 0 g đến 100 g và 0 g đến 200 g). Một đĩa cân nhỏ được gắn phía trên bút thử xước để đặt các quả cân nhằm mở rộng dải gia tải trên bút thử xước (ví dụ: thêm khối lượng 100 g sẽ thay đổi dải gia tải từ 0 g đến 200 g thành dải gia tải 100 g đến 300 g).

CHÚ DẪN

1 đối trọng hình trụ

2 vật nặng được gia tải liên tục

3 đĩa cân

4 bàn trượt

5 bút thử xước

Hình 1 - Thiết bị thử xước có bút thử xước đầu nhọn

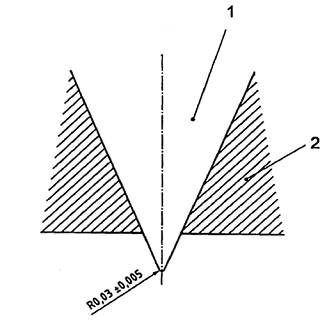

5.2. Bút thử xước, tốt nhất có đầu bằng kim cương hoặc saphia hình côn, đầu nhọn được làm tròn đến bán kính (0,03 ± 0,005) mm (xem Hình 2).

5.3. Kính hiển vi, tốt nhất có độ phóng đại gấp 100 lần, để kiểm tra bút thử xước. Kính hiển vi cũng có thể được sử dụng để kiểm tra lớp phủ bị xước.

6. Lấy mẫu

Lấy một mẫu đại diện của sản phẩm được thử (hoặc từng sản phẩm trong trường hợp hệ phủ đa lớp) theo quy định trong TCVN 2090 (ISO 15528).

Kiểm tra và chuẩn bị từng mẫu thử như quy định trong TCVN 5669 (ISO 1513).

Kích thước tính bằng milimet

CHÚ DẪN

1 kim cương hoặc saphia hình côn

2 bút thử xước

Hình 2 - Bút thử xước đầu bằng kim cương hoặc saphia hình côn

7. Tấm thử

7.1. Nền

Chọn tấm nền từ một trong những tấm nền quy định trong TCVN 5670 (ISO 1514) và, nếu có thể, theo yêu cầu ứng dụng thực tế. Các tấm thử phải phẳng và không bị biến dạng, có độ dày tối đa khoảng 12 mm, và có chiều rộng và chiều dài từ 100 mm đến 400 mm.

7.2. Chuẩn bị và sơn phủ

Chuẩn bị từng tấm thử theo TCVN 5670 (ISO 1514) và sau đó sơn phủ theo phương pháp quy định với sản phẩm hoặc hệ sản phẩm cần thử.

7.3. Làm khô và ổn định

Làm khô (hoặc sấy khô) và già hóa, nếu áp dụng, từng tấm thử đã được sơn phủ theo các hướng dẫn được đưa ra đối với sản phẩm hoặc hệ sản phẩm cần thử. Trước khi thử, ổn định tấm thử đã được sơn phủ tại (23 ± 2) °C và độ ẩm tương đối (50 ± 5) % trong thời gian tối thiểu 16 h.

Tấm thử được sơn phủ phải được lưu kho và xử lý để tránh bị nhiễm bẩn do vân tay và bụi.

CHÚ THÍCH: Vân tay, bụi hoặc nhiễm bản khác trên bề mặt sẽ khiến cho độ chính xác bị thấp đi.

7.4. Độ dày lớp phủ

Xác định độ dày, tính bằng micromet, của lớp phủ đã được làm khô bằng một trong những quy trình quy định trong TCVN 9760 (ISO 2808).

8. Cách tiến hành

8.1. Điều kiện thử

Tiến hành phép thử tại (23 ± 2) °C và độ ẩm tương đối (50 ± 5) %.

8.2. Chuẩn bị thử

Đặt thiết bị trên bề mặt phẳng và vững chắc.

Cân bằng thiết bị theo hướng dẫn của nhà sản xuất.

Kiểm tra bút thử xước dưới kính hiển vi, tốt nhất ở độ phóng đại gấp 100 lần, theo hướng dẫn vận hành thiết bị nhằm đảm bảo thiết bị không bị hư hại.

Làm sạch bút thử xước, nếu cần thiết, bằng vải sạch hoặc giấy không xơ ráp.

8.3. Phép xác định

Đặt tấm thử sát với cữ chặn trên bàn trượt. Siết chặt tấm thử tại chỗ bằng cách vặn các ốc đều nhau tại cùng một thời điểm.

Siết chặt bút thử xước theo hướng thẳng đứng.

Điều chỉnh đối trọng sao cho khi đầu bút thử xước vừa chạm vào bề mặt tấm thử, tải trọng trên bút thử xước bằng không.

Điều chỉnh độ cao của bút thử xước so với độ dày của tấm thử, bằng cách nhả cán bút và đặt đầu bút thử xước trên tấm thử.

Gia tải bút thử xước với dải khối lượng thấp nhất được thử, ví dụ: từ 0 g đến 50 g.

Khởi động thiết bị với vận tốc khoảng 10 mm/s. Thiết bị nêu trong Hình 1 sẽ tự động ngừng khi tấm thử trượt di chuyển 100 mm.

Kiểm tra lớp phủ bị xước dưới độ phóng đại thích hợp hoặc kiểm tra bằng mắt thường.

Nếu không bị xước, tăng dải gia tải trên bút thử xước, ví dụ từ 0 g đến 100 g và tiếp tục trong vùng thử nhưng không chồng lên vùng đã thử cho đến khi xuất hiện vết xước. Khi có vết xước, xác định loại khuyết tật. Các khuyết tật được xác định như sau:

a) Biến dạng dẻo: bề mặt không có khuyết tật hay phá hủy liên kết nào;

b) Khuyết tật bề mặt: ảnh hưởng đến bề mặt do sự khác nhau về tán xạ ánh sáng giữa tia thử và bề mặt liền kề.

c) Xước bề mặt: vết cắt hoặc thủng liên tục xuyên qua bề mặt.

d) Gãy: phá hủy vào sơn, gãy bề mặt có thể nhìn thấy được.

e) Tất cả những điều trên.

CHÚ THÍCH: Trong một số trường hợp, một trong những loại khuyết tật trên có thể rất quan trọng.

Lặp lại việc xác định ít nhất hai lần (nghĩa là tổng cộng ít nhất ba phép xác định) trên cùng một tấm thử tại dải gia tải trên bút thử xước mà tại đó xuất hiện vết xước.

Đối với mỗi phép xác định, đo khoảng cách d, tính bằng milimét, từ điểm gia tải cuối cùng (nghĩa là điểm mà bút thử xước ngừng di chuyển) đến điểm xuất hiện vết xước.

9. Biểu thị kết quả

Đối với mỗi phép xác định được thực hiện, tính tải trọng tới hạn, Fc, tính bằng gam, tại điểm xuất hiện vết xước, sử dụng Công thức (1):

(1)

trong đó:

d là khoảng cách từ điểm gia tải cuối cùng đến điểm xuất hiện vết xước, tính bằng milimét;

Ff là tải trọng cuối cùng trong dải gia tải trên bút thử xước được lựa chọn, tính bằng gam;

Fi là tải trọng tới hạn trong dải gia tải trên bút thử xước được lựa chọn, tính bằng gam.

CHÚ THÍCH: Một số thiết bị sử dụng bộ phận ghi cường độ xước để xác định tải trọng gây ra vết xước màng sơn.

Tính tải trọng tới hạn trung bình đối với ba phép xác định được thực hiện trên tấm thử. Báo cáo kết quả chính xác đến 1 g.

10. Độ chụm

Hiện không có dữ liệu độ chụm liên quan.

11. Báo cáo thử nghiệm

Báo cáo thử nghiệm bao gồm ít nhất thông tin sau:

a) tất cả chi tiết cần thiết để nhận dạng sản phẩm được thử;

b) viện dẫn tiêu chuẩn này;

c) tất cả các chi tiết về chuẩn bị tấm thử, bao gồm:

1) chuẩn bị vật liệu (bao gồm độ dày) và bề mặt của nền (xem 7.1 và 7.2),

2) phương pháp áp dụng lớp phủ thử đối với nền (xem 7.2),

3) thời gian và điều kiện làm khô (hoặc sấy khô) và già hóa (nếu áp dụng) của lớp phủ trước khi thử (xem 7.3),

4) độ dày, tính bằng micromét, của lớp phủ khô và phương pháp đo theo TCVN 9760 (ISO 2808), và là lớp phủ đơn hay hệ phủ đa lớp (xem 7.4);

d) nhiệt độ và độ ẩm tương đối trong quá trình thử, nếu khác với nhiệt độ và độ ẩm tương đối quy định trong 8.1;

e) loại thiết bị được sử dụng;

f) kích thước bút thử xước được sử dụng;

g) liệu vết xước được đánh giá bằng mắt thường hay bằng kính hiển vi và độ phóng đại cài đặt được sử dụng nếu sử dụng kính hiển vi;

h) kết quả thử nghiệm:

1) mô tả những yếu tố xước được xác định theo 8.3 mà thực tế xảy ra (không cần thiết xảy ra tất cả);

2) tải trọng tới hạn trung bình, tính bằng gam, mà tại đó xuất hiện từng yếu tố xước, theo quy định tại Điều 9;

i) bất kỳ sai khác nào so với phương pháp thử đã quy định;

j) bất kỳ đặc điểm bất thường nào quan sát thấy trong quá trình thử nghiệm;

k) ngày thử nghiệm.

THƯ MỤC TÀI LIỆU THAM KHẢO

[1] TCVN xxxx-1 (ISO 1518-1), Sơn và vecni - Xác định độ bền vết xước - Phần 1: Phương pháp gia tải không đổi.

[2] ISO 12137, Paints and varnishes - Determination of mar resistance (Sơn và vecni - Xác định độ bền chống hư hại).

MỤC LỤC

Lời nói đầu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Thuật ngữ và định nghĩa

4. Nguyên tắc

5. Thiết bị, dụng cụ

6. Lấy mẫu

7. Tấm thử

8. Cách tiến hành

9. Biểu thị kết quả

10. Độ chụm

11. Báo cáo thử nghiệm

Thư mục tài liệu tham khảo

1) Thiết bị này có sẵn từ Shinto Scientific Co.,Ltd. 27 Kanda-higashikonyacho, chiyoda-ku, Tokyo 101-0034, Nhật Bản. Thông tin này đưa ra để thuận tiện cho người sử dụng tiêu chuẩn này và không có nghĩa là Tổ chức tiêu chuẩn hóa quốc tế (ISO) xác nhận về thiết bị này. Các loại máy thử xước khác có thể được sử dụng nếu có tốc độ tương đối tương tự.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 10239-2:2013 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 10239-2:2013 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 10239-2:2013 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 10239-2:2013 DOC (Bản Word)