- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 14309-1:2025 Sản xuất bồi đắp - Thiết kế - Phần 1: Bồi đắp giường bột kim loại bằng laze

| Số hiệu: | TCVN 14309-1:2025 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

| Trích yếu: | ISO/ASTM 52911-1:2019 Sản xuất bồi đắp - Thiết kế - Phần 1: Bồi đắp giường bột kim loại bằng laze | ||

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

22/05/2025 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 14309-1:2025

Tiêu chuẩn quốc gia TCVN 14309-1:2025 quy định về sản xuất bồi đắp kim loại bằng laze

Ngày 22/05/2025, Bộ Khoa học và Công nghệ đã công bố Tiêu chuẩn quốc gia TCVN 14309-1:2025, tương đương với tiêu chuẩn ISO/ASTM 52911-1:2019, quy định về quy trình thiết kế sản xuất bồi đắp giường bột kim loại bằng laze (PBF-LB/M). Tiêu chuẩn này có hiệu lực ngay từ thời điểm ban hành.

Tiêu chuẩn này áp dụng cho tất cả các tổ chức và cá nhân liên quan đến lĩnh vực sản xuất bồi đắp, bao gồm các nhà sản xuất thiết bị, vật liệu, và các ứng dụng trong ngành công nghiệp.

Mục đích của Tiêu chuẩn

Tiêu chuẩn TCVN 14309-1:2025 nhằm xác định các đặc điểm quy trình cho bồi đắp giường bột kim loại bằng laze, cung cấp hướng dẫn chi tiết về thiết kế và cân nhắc các yếu tố cần thiết để tối ưu hóa quy trình sản xuất. Ngoài ra, tiêu chuẩn cũng mở rộng hướng dẫn từ tiêu chuẩn ISO/ASTM 52910.

Tài liệu viện dẫn

Tiêu chuẩn nêu rõ rằng một số tài liệu viện dẫn, bao gồm TCVN 14305 (ISO/ASTM 52900), là rất cần thiết để áp dụng tiêu chuẩn này. Những tài liệu này giúp hiểu rõ thuật ngữ và quy trình chung liên quan đến sản xuất bồi đắp.

Đặc điểm quy trình bồi đắp giường bột bằng laze

Tiêu chuẩn chỉ rõ rằng quy trình PBF-LB/M phải xem xét các điều kiện riêng biệt liên quan đến vật liệu, ví dụ như đặc điểm của bột kim loại, kỹ thuật xử lý và ứng suất gây ra bởi nhiệt độ. Một số yêu cầu kỹ thuật cụ thể về thiết kế, hiệu suất và chi phí sản xuất cũng được nêu ra.

Bảng A.1 trong phụ lục nêu rõ một số loại nguyên liệu có sẵn cho quy trình này, cho thấy rằng việc lựa chọn bột kim loại cần xem xét kỹ về kích thước, thành phần hóa học và tính chất bề mặt.

Khả năng thiết kế và sản xuất

Thực hiện quy trình PBF-LB/M mang lại nhiều lợi ích như khả năng sản xuất chi tiết phức tạp hơn, độ linh hoạt cao trong thiết kế và giảm thiểu thời gian từ khâu thiết kế đến sản xuất. Đồng thời, tiêu chuẩn cũng chỉ rõ các hạn chế cần lưu ý, chẳng hạn như biến dạng do ứng suất dư, vấn đề quản lý chất lượng bề mặt và yêu cầu về kết cấu hỗ trợ.

Việc thiết kế cho quy trình bồi đắp phải tính đến các yếu tố như hướng in, định vị và tối ưu hóa không gian in để giảm chi phí sản xuất và cải thiện chất lượng. Bảng hướng dẫn trong tiêu chuẩn giúp xác định cách thức thiết kế kết cấu hỗ trợ sao cho hiệu quả nhất.

Tiêu chuẩn TCVN 14309-1:2025 là cơ sở quan trọng để đạt được kỹ thuật tiên tiến trong sản xuất bồi đắp kim loại bằng laze, thúc đẩy việc áp dụng công nghệ này trong sản xuất công nghiệp tại Việt Nam.

Tải tiêu chuẩn Việt Nam TCVN 14309-1:2025

TIÊU CHUẨN QUỐC GIA

TCVN 14309-1:2025

ISO/ASTM 52911-1:2019

SẢN XUẤT BỒI ĐẮP - THIẾT KẾ - PHẦN 1: BỒI ĐẮP GIƯỜNG BỘT KIM LOẠI BẰNG LAZE

Additive manufacturing - Design - Part 1: Laze-based powder bed fusion of metals

Lời nói đầu

TCVN 14309-1:2025 hoàn toàn tương đương ISO/ASTM 52911-1:2019

TCVN 14309-1:2025 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 261 Sản xuất bồi đắp biên soạn, Viện Tiêu chuẩn Chất lượng Việt Nam đề nghị, Ủy ban Tiêu chuẩn Đo lường Chất lượng Quốc gia thẩm định, Bộ Khoa học và Công nghệ công bố.

SẢN XUẤT BỒI ĐẮP - THIẾT KẾ - PHẦN 1: BỒI ĐẮP GIƯỜNG BỘT KIM LOẠI BẰNG LAZE

Additive manufacturing - Design - Part 1: Laze-based powder bed fusion of metals

1 Phạm vi áp dụng

Tiêu chuẩn này xác định các đặc điểm của quá trình bồi đắp giường bột kim loại bằng laze (PBF-LB/M) và cung cấp các khuyến nghị thiết kế chi tiết.

Một số nguyên tắc cơ bản cũng áp dụng cho các quá trình sản xuất bồi đắp (AM) khác, miễn là có xem xét các đặc điểm cụ thể của quá trình.

Tiêu chuẩn này cũng cung cấp một cái nhìn tổng quan về các hướng dẫn thiết kế liên quan đến việc sử dụng công nghệ bồi đắp giường bột (PBF), tập hợp các kiến thức liên quan về quá trình này và mở rộng phạm vi của ISO/ASTM 52910.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn có ghi năm công bố thì chỉ áp dụng phiên bản đã nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, nếu có.

TCVN 14305 (ISO/ASTM 52900), Sản xuất bồi đắp - Nguyên tắc chung - Cơ sở và từ vựng

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa nêu trong TCVN 14305 (ISO/ASTM 52900) và các thuật ngữ và định nghĩa sau:

3.1

Hiệu ứng cong vênh (curl effect) (thermal and residual stress effect)

Hiệu ứng do nhiệt và ứng suất dư gây ra, dẫn đến biến dạng kích thước khi chi tiết được in nguội và đông đặc sau khi được chế tạo hoặc do đầu vào nhiệt kém.

3.2

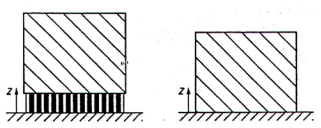

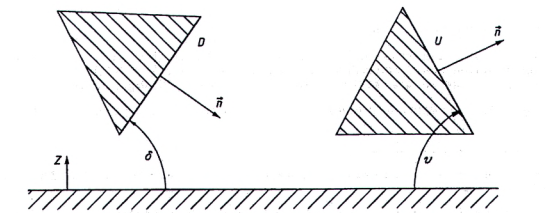

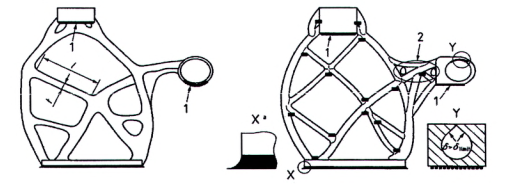

Khu vực dưới bề mặt (downskin area)

D

Khu vực (hoặc khu vực phụ) mà vectơ pháp tuyến  chiếu trên trục z là âm.

chiếu trên trục z là âm.

CHÚ THÍCH 1: Xem Hình 1.

3.3

Góc khu vực dưới bề mặt (downskin angle)

δ

Góc giữa mặt phẳng của đế in và khu vực dưới bề mặt (3.2), với giá trị nằm giữa 0° (song song với đế in) và 90° (vuông góc với đế in).

CHÚ THÍCH 1: Xem Hình 1.

3.4

Khu vực trên bề mặt (upskin area)

U

Khu vực (hoặc khu vực phụ) mà vectơ pháp tuyến n chiếu trên trục z là dương.

CHÚ THÍCH 1: Xem Hình 1.

3.5

Góc khu vực trên bề mặt (upskin angle)

Góc giữa mặt phẳng của đế in và khu vực trên bề mặt (3.4), với giá trị nằm giữa 0° (song song với đế in) và 90° (vuông góc với đế in).

CHÚ THÍCH 1: Xem Hình 1.

CHÚ DẪN:

- δ: Góc khu vực dưới bề mặt

-  : Vectơ pháp tuyến

: Vectơ pháp tuyến

- D: Khu vực dưới bề mặt (bên trái)

- U: Khu vực trên bề mặt (bên phải)

-  : Góc khu vực trên bề mặt

: Góc khu vực trên bề mặt

Nguồn: VDI 3405-3:2015.

Hình 1 - Hướng của các bề mặt của chi tiết liên quan đến đế in

4 Ký hiệu và thuật ngữ viết tắt

4.1 Ký hiệu

Các ký hiệu được đưa ra trong Bảng 1 được sử dụng trong tiêu chuẩn này.

Bảng 1 - Ký hiệu

| Ký hiệu | Định nghĩa | Đơn vị |

| a | Độ mở rộng | mm |

| D | Khu vực dưới bề mặt | mm 2 |

| I | Đảo | mm 2 |

|

| Vectơ pháp tuyến | - |

| R a | Độ nhám trung bình | μm |

| R z | Độ nhám bề mặt trung bình | μm |

| u | Khu vực trên bề mặt | mm 2 |

| δ | Góc khu vực dưới bề mặt | ° |

|

| Góc khu vực trên bề mặt | ° |

4.2 Thuật ngữ viết tắt

Các thuật ngữ viết tắt sau đây được sử dụng trong tài liệu này.

- Additive manufacturing (AM): Sản xuất bồi đắp

- AMF: Định danh tên sản xuất bồi đắp

- CT: Chụp cắt lớp vi tính

- DICOM: Kỹ thuật số hình ảnh và giao tiếp trong y học

- HIP: Ép nóng đồng nhất

- MRI: Chụp cộng hưởng từ

- PBF: bồi đắp giường bột

- PBF-EB/M: bồi đắp giường bột kim loại bằng chùm tia điện tử

- PBF-LB: bồi đắp giường bột bằng laze

- PBF-LB/M: bồi đắp giường bột kim loại bằng laze (còn được gọi là, ví dụ, nấu chảy bằng laze, nấu chảy chọn lọc bằng laze)

- PBF-LB/P: bồi đắp giường bột polyme bằng laze (còn được gọi là, ví dụ, nấu chảy bằng laze, nấu chảy chọn lọc bằng laze)

- STL: Định dạng stereolithography hoặc ngôn ngữ phân chia bề mặt

5 Đặc điểm của các quá trình bồi đắp giường bột (PBF)

5.1 Tổng quan

Phải xem xét các đặc điểm cụ thể của quá trình sản xuất được sử dụng để tối ưu hóa thiết kế của chi tiết. Các ví dụ về các tính năng của các quá trình sản xuất bồi đắp (AM) cần được xem xét trong các giai đoạn thiết kế và lập kế hoạch quá trình được liệt kể từ 5.2 đến 5.8. Đối với xử lý kim loại, có thể phân biệt, ví dụ, giữa PBF-LB (áp dụng cho kim loại và polyme) và PBF-EB (chỉ áp dụng cho kim loại).

Trong hầu hết các trường hợp, PBF polyme sử dụng laze công suất thấp để nấu chảy các bột polyme với nhau. Tương tự như PBF bột polyme, PBF kim loại bao gồm các kỹ thuật xử lý khác nhau. Khác với polyme, PBF kim loại thường yêu cầu thêm các kết cấu hỗ trợ (xem 6.4.3). Các quá trình PBF kim loại có thể sử dụng laze công suất thấp để kết dính các hạt bột bằng cách chỉ nấu chảy bề mặt của các hạt bột hoặc chùm tia công suất cao (khoảng 200 W đến 1 kW) để nấu chảy và kết hợp hoàn toàn các hạt bột với nhau.

Nấu chảy bằng chùm tia điện tử và nấu chảy bằng laze có khả năng tương tự, mặc dù năng lượng chùm tia truyền từ chùm tia điện tử đến kim loại có cường độ cao hơn và quá trình thường hoạt động ở nhiệt độ cao hơn so với laze, do đó thường hỗ trợ tốc độ sản xuất nhanh hơn ở độ phân giải thấp hơn. Nói chung, vì giường bột được làm nóng trước và duy trì gần nhiệt độ nóng chảy trong quá trình sản xuất, các quá trình chùm tia điện tử có thể chịu ít ứng suất nhiệt hơn và có tốc độ sản xuất nhanh hơn, nhưng thường phải mất thời gian lâu hơn để làm mát buồng in sau khi hoàn tất chu trình in, và nói chung có kích thước đặc trưng tối thiểu lớn hơn và độ nhám bề mặt cao hơn so với nấu chảy bằng laze.

5.2 Kích thước của các chi tiết

Kích thước của các chi tiết không chỉ bị giới hạn bởi khu vực làm việc/thể tích làm việc của máy PBF. Sự xuất hiện của các vết nứt và biến dạng do ứng suất dư cũng có thể hạn chế kích thước chi tiết tối đa. Một yếu tố thực tiễn quan trọng khác có thể hạn chế kích thước chi tiết tối đa là chi phí sản xuất có liên quan trực tiếp đến kích thước và thể tích của chi tiết. Chi phí sản xuất có thể được giảm thiểu bằng cách chọn vị trí và hướng in sao cho có thể xếp chồng nhiều chi tiết nhất có thể. Chi phí của thể tích bột cần để lấp đầy buồng cũng nên được xem xét. Các quy tắc tái sử dụng bột ảnh hưởng đáng kể đến chi phí này. Nếu không cho phép tái sử dụng, tất cả bột sẽ bị loại bỏ bất kể thể tích đã rắn hóa.

5.3 Lợi ích cần cân nhắc đối với quá trình PBF

Các quá trình PBF có thể mang lại lợi ích cho việc sản xuất các chi tiết trong đó các điểm sau là quan trọng:

- tích hợp nhiều chức năng trong cùng một chi tiết.

- các chi tiết có thể được sản xuất gần như hình dạng hoàn thiện (tức là gần với hình dạng và kích thước hoàn thiện).

- độ tự do thiết kế cho các chi tiết thường rất cao. các hạn chế của các quá trình sản xuất truyền thống thường không tồn tại, ví dụ:

- khả năng tiếp cận công cụ, và

- các vùng cắt.

- một loạt các hình dạng phức tạp có thể được sản xuất, chẳng hạn như:

- hình dạng tự do, ví dụ: cấu trúc hữu cơ,

- cấu trúc tối ưu hóa hình học, để giảm khối lượng và tối ưu hóa tính chất cơ học, và

- cấu trúc điền đầy, ví dụ: tổ ong.

- độ phức tạp của chi tiết không liên quan nhiều đến chi phí sản xuất, không giống như hầu hết các quá trình sản xuất truyền thống.

- các quá trình lắp ráp và liên kết có thể được giảm thông qua việc hợp nhất các chi tiết, có thể đạt được cấu trúc nguyên khối.

- các đặc tính tổng thể của chi tiết có thể được cấu hình chọn lọc bằng cách điều chỉnh các tham số quá trình tại chỗ.

- giảm thời gian từ thiết kế đến sản xuất chi tiết.

5.4 Hạn chế cần cân nhắc liên quan tới quá trình PBF

Những nhược điểm thường gặp liên quan đến các quá trình AM cần được xem xét trong quá trình thiết kế sản phẩm:

- co rút, ứng suất dư và biến dạng có thể xảy ra do sự khác biệt nhiệt độ cục bộ.

- chất lượng bề mặt của các chi tiết AM thường b| ảnh hưởng bởi kỹ thuật in lớp (hiệu ứng bậc thang). Có thể cần phải hậu xử lý đề phù hợp với ứng dụng.

- cần cân nhắc các sai lệch về hình dạng, dung sai kích thước và vị trí của các chi tiết. Do đó, phải cung cấp một khoảng dung sai gia công cho việc hoàn thiện sau sản xuất. Các dung sai hình học cụ thể có thể đạt được thông qua gia công chính xác sau.

- các đặc tính dị hướng thường phát sinh do in lớp và cần được tính đến trong lập kế hoạch quá trình.

- không phải tất cả các nguyên liệu có sẵn cho các quá trình truyền thống hiện tại đều phù hợp với các quá trình PBF.

- các thuộc tính vật liệu có thể khác với các giá trị dự kiến biết từ các công nghệ khác như dập và đúc. các thuộc tính vật liệu có thể bị ảnh hưởng đáng kể do các cài đặt và kiểm soát quá trình.

- việc sử dụng quá mức và/hoặc phụ thuộc quá nhiều vào các kết cấu hỗ trợ có thể dẫn đến lãng phí vật liệu cao và nguy cơ tăng cao về sự cố trong quá trình sản xuất.

- cần hậu xử lý để loại bỏ bột.

5.5 Hiệu quả kinh tế và thời gian

Nếu hình dạng của một chi tiết cho phép đặt nó trong không gian in sao cho nó có thể được sản xuất với chi phí tối ưu nhất, thì có nhiều tiêu chí khác nhau để tối ưu hóa tùy thuộc vào số lượng đơn vị dự định sản xuất.

Trong trường hợp sản xuất một sản phẩm, chiều cao là yếu tố ảnh hưởng lớn nhất đến thời gian sản xuất và chi phí sản xuất. Các chi tiết nên được định hướng sao cho chiều cao sản xuất được giữ ở mức tối thiểu.

Nếu mục đích là sản xuất một số lượng lớn các đơn vị, không gian in nên được sử dụng hiệu quả nhất có thể. Các chi tiết nên được định hướng để giảm thiểu số lần sản xuất cần thiết. Các chiến lược xếp chồng cũng có thể được thêm vào để tối đa hóa không gian in có sẵn. Nếu các chi tiết giống nhau được định hướng khác nhau để đạt được sự đóng gói tốt nhất, ví dụ sản xuất ở các góc khác nhau, thì các đặc tính cơ học có thể khác nhau giữa các chi tiết.

Việc sử dụng bột còn lại trong hệ thống phụ thuộc vào ứng dụng, nguyên liệu và yêu cầu cụ thể. Thay đổi bột có thể không hiệu quả và tốn thời gian. Dù chúng cần thiết khi thay đổi loại nguyên liệu, bột từ các quá trình sản xuất cùng loại nguyên liệu có thể được tái sử dụng nếu được phép theo quy định hiện hành. Tuy nhiên, việc tái chế bột có thể ảnh hưởng đến phân bố cỡ bột, đặc điểm bề mặt và thành phần hợp kim, điều này ảnh hưởng đến các đặc tính cuối cùng của chi tiết. Thêm vào đó, đặc tính bột có thể tái sử dụng và do đó khả năng tái chế có thể khác nhau giữa PBF bằng chùm tia điện tử và PBF bằng chùm tia laze, số lần bột có thể được tái chế phụ thuộc vào nhà sản xuất máy và thông số kỹ thuật của chi tiết.

Nhiều chi tiết thiết kế kém (đặc biệt là những chi tiết được thiết kế cho các quá trình truyền thống với ít hoặc không có sự điều chỉnh) yêu cầu một định hướng cụ thể, hoặc để giảm thiểu việc sử dụng kết cấu hỗ trợ hoặc để tăng khả năng thành công của quá trình sản xuất. Thực tế, các chi tiết được thiết kế cho sản xuất bồi đắp nên được sản xuất sao cho định hướng in là rõ ràng và/hoặc được chỉ định.

5.6 Ràng buộc về đặc điểm (đảo, chi tiết nhô ra, hiệu ứng bậc thang)

5.6.1 Tổng quan

Vì các chi tiết AM được sản xuất theo các lớp liên tiếp, việc phân tách các đặc điểm có thể xảy ra ở một số giai đoạn của quá trình sản xuất. Điều này phụ thuộc vào hình dạng của chi tiết. Các tình huống được mô tả trong 5.6.2 đến 5.6.4 có thể được coi là quan trọng (mức độ quan trọng phụ thuộc vào công nghệ PBF đang được tập trung) trong vấn đề này.

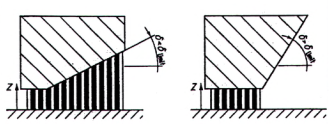

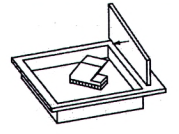

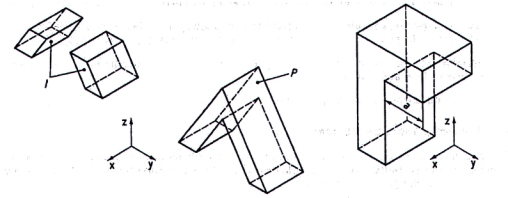

5.6.2 Đảo

Các đảo (l) là các đặc điểm chỉ liên kết để tạo thành một chi tiết (P) ở giai đoạn sau của quá trình sản xuất. Cách liên kết này sẽ xảy ra cần được xem xét trong giai đoạn thiết kế. Các chi tiết ổn định về thiết kế tổng thể của chúng có thể không ổn định trong quá trình sản xuất (xem Hình 2, bên trái và trung tâm).

CHÚ THÍCH: Trong một số trường hợp, các đảo không được bảo vệ chống lại hư hỏng cơ học trong quá trình áp dụng bột. Điều này có thể dẫn đến sự biến dạng của các đảo.

CHÚ DẪN:

I: Đảo

P: Chi tiết

a: Phần nhô ra

Nguồn: VDI 3405-3:2015.

Hình 2 - Các đảo I (bên trái) và phần nhô ra a (bên phải) trong quá trình in chi tiết P theo trục z

5.6.3 Phần nhô ra

Các khu vực với góc chi tiết nhô ra 0° tạo ra một chi tiết nhô ra có chiều dài a (xem Hình 2, bên phải). Các chi tiết nhô ra nhỏ không cần kết cấu hỗ trợ bổ sung. Trong những trường hợp như vậy, khu vực nhô ra tự hỗ trợ trong quá trình sản xuất. Giá trị cho phép của a phụ thuộc vào quá trình PBF cụ thể, vật liệu và các thông số quá trình được sử dụng. Các chi tiết nhô ra lớn có thể gây ra sự sụp đổ hoặc biến dạng của chiều dài a trong Hình 2, điều này có thể dẫn đến việc máy ngừng hoạt động.

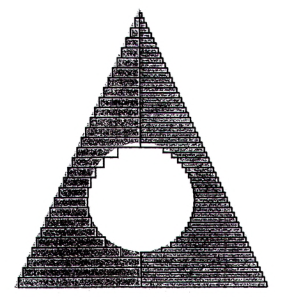

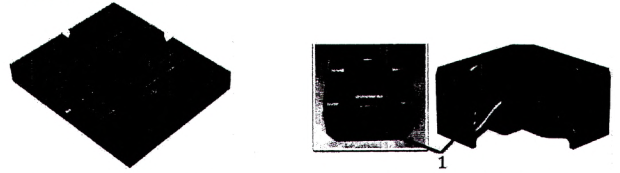

5.6.4 Hiệu ứng bậc thang

Do quá trình sản xuất theo lớp, hình học 3D của chi tiết được chuyển đổi thành hình ảnh 2.5D trước khi sản xuất, với các bước rời rạc theo hướng in. Lỗi kết quả do sự sai lệch của hình ảnh 2.5D này so với hình học gốc được mô tả là hiệu ứng bậc thang. Mức độ của hiệu ứng này phụ thuộc chủ yếu vào độ dày của lớp (xem Hình 3).

Nguồn: VDI 3405-3:2015.

Hình 3 - Tác động của các độ dày lớp khác nhau đối với hiệu ứng bậc thang

5.7 Độ chính xác về kích thước, hình dạng và vị trí

Thông thường, không thể đạt được các dung sai bằng các quá trình sản xuất dựa trên công cụ thông thường. Do đó, có thể cần phải xử lý sau khi sản xuất để đáp ứng yêu cầu của khách hàng. Hậu xử lý có thể bao gồm sản xuất cắt bỏ, hoàn thiện bề mặt, xử lý nhiệt hoặc các hoạt động khác theo ISO/ASTM 52910.

Trong vấn đề này, đặc biệt quan trọng là nhận thức và cân nhắc các thông số quá trình ảnh hưởng đến các đặc điểm của chi tiết sau cùng. Ví dụ, định hướng sản xuất ở một mức độ nào đó xác định mức độ chính xác có thể đạt được. Co rút phụ thuộc theo hướng (tính chất dị hướng) của chi tiết có thể xảy ra do quá trình sản xuất theo lớp. Một ví dụ khác là sự đồng nhất theo lớp có thể bị ảnh hưởng bởi vị trí của chi tiết trên đế in.

5.8 Chất lượng dữ liệu, độ phân giải, miêu tả

Việc sử dụng AM yêu cầu dữ liệu hình học 3D thường được miêu tả dưới dạng mô hình phân tách, nhưng các miêu tả khác có thể bao gồm voxel hoặc biểu diễn lớp cắt. Đối với dữ liệu phân tách, các tệp mô tả hình học bề mặt của một chi tiết dưới dạng chuỗi lưới tam giác. Các đỉnh của tam giác được xác định bằng cách sử dụng quy tắc tay phải và vector pháp tuyến. Định dạng tệp STL được công nhận là định dạng trao đổi dữ liệu gần như tiêu chuẩn ngành. Các định dạng bổ sung bao gồm AMF, được mô tả trong ISO/ASTM 52915, và 3MF, được thúc đẩy bởi một liên minh ngành do Microsoft dẫn đầu.

Trong phân tách, các bề mặt cong được áng chừng bằng các tam giác và độ phân giải của phân tách xác định chất lượng hình dạng của chi tiết cần in. Nếu độ phân giải quá thấp, các cạnh của các tam giác được xác định trong tệp STL sẽ hiển thị trên bề mặt hoàn thiện (tức là nó sẽ xuất hiện như các mặt phẳng). Tuy nhiên, một phân tách với độ phân giải quá cao yêu cầu nhiều không gian lưu trữ kỹ thuật số và mất nhiều thời gian để chuyển giao và xử lý bằng phần mềm. Độ phân giải của phân tách thường bị ảnh hưởng bởi một phép đo dung sai, thường gọi là "chiều cao dây cung", mô tả sự sai lệch tối đa của một điểm trên bề mặt của chi tiết so với mặt tam giác. Do đó, các giá trị dung sai nhỏ hơn dẫn đến sự sai lệch thấp hơn so với bề mặt thực của chi tiết. Một quy tắc chung là thiết lập dung sai ít nhất nhỏ hơn 5 lần so với độ phân giải của quá trình AM. Do đó, việc thiết lập chiều cao dây cung từ 0,01 mm đến 0,02 mm được khuyến nghị cho hầu hết các quá trình PBF. Các tham số khác có thể được sử dụng để thiết lập độ chính xác của lưới, tùy thuộc vào hệ thống.

AMF hỗ trợ miêu tả thông tin ngoài hình học đơn thuần. Ví dụ, các đơn vị của chi tiết (milimet, mét, inch), màu sắc, vật liệu và cấu trúc lưới đều được hỗ trợ. Các tệp STL chỉ chứa hình học phân tách, trong khi các tệp 3MF có một số khả năng miêu tả siêu dữ liệu của AMF, Việc tích hợp các đơn vị vào tệp trao đổi dữ liệu rất quan trọng trong việc truyền đạt kích thước của chi tiết.

Nếu hình học chi tiết được nhập từ một phương thức mô hình hình ảnh 3D, chẳng hạn như CT hoặc MRI, thì dữ liệu được cấu thành từ voxel. Định dạng DICOM là tiêu chuẩn được sử dụng trong ngành hình ảnh y tế và một số công cụ phần mềm AM đọc các tệp này trực tiếp. Độ phân giải hình học được kiểm soát bởi độ phân giải của máy chụp hình.

6 Hướng dẫn thiết kế cho quá trình bồi đắp giường bột bằng laze đối với kim loại (PBF- LB/M)

6.1 Tổng quan

6.1.1 Lựa chọn PBF-LB/M

PBF-LB/M là một quá trình với các ưu điểm và nhược điểm điển hình. Công nghệ này cung cấp cơ hội trong thiết kế phức tạp với các chức năng tích hợp trong một chi tiết, vật liệu với cấu trúc hoặc kênh bên trong, và/hoặc các đặc điểm với các khe hoặc cấu trúc không thể thực hiện bằng các quá trình đúc, rèn hoặc cắt kim loại. Độ linh hoạt của PBF-LB/M cung cấp cơ hội cho các lô nhỏ của các sản phẩm độc đáo với các thuộc tính không thể thực hiện được với các công nghệ khác.

Các ưu điểm xảy ra trong giai đoạn sử dụng có thể là một yếu tố quan trọng khi lựa chọn PBF-LB/M, ngay cả khi PBF-LB/M có nhược điểm trong giai đoạn sản xuất.

Các hạn chế quan trọng có thể là khả năng tiếp cận các vật liệu cần thiết, kích thước chi tiết hạn chế, sự khả thi của công nghệ trong các ứng dụng quan trọng, chi phí sản xuất và khả năng cần thiết phải xử lý sau sản xuất.

Một số công nghệ khác có thể áp dụng trong lĩnh vực ứng dụng tương tự như PBF-LB/M là: PBF-EB/M, bồi đắp năng lượng trực tiếp đối với kim loại, hoặc đúc mẫu bị mất dựa trên một mẫu bị mất được sản xuất bằng AM.

6.1.2 Chu kỳ thiết kế và thử nghiệm

Tối ưu hóa chi tiết có thể bị hạn chế bởi các giới hạn hiện tại của quá trình PBF-LB/M. Điều này có thể khác nhau từ nguyên liệu này sang nguyên liệu khác, từ máy này sang máy khác và từ nhà cung cấp dịch vụ này sang nhà cung cấp dịch vụ khác. Thường thì điều này có nghĩa là việc thử nghiệm thực tế các đặc điểm của chi tiết có thể là một phần của chu kỳ thiết kế.

6.2 Các đặc điểm nguyên liệu và cấu trúc

Kim loại và hợp kim kim loại là các nguyên liệu thường được sử dụng cho PBF-LB/M (xem Phụ lục A). Các phương pháp sản xuất ưu tiên cho bột kim loại thường bao gồm atom hóa plasma hoặc khí trong môi trường argon hoặc nitơ. Bởi vì bột kim loại có thể thay đổi đáng kể giữa các nhà cung cấp, việc lựa chọn nên được thực hiện cẩn thận. Phân phối kích thước bột, tính chất hóa học, đặc điểm bề mặt và hình thái là chỉ một số ví dụ về các đặc điểm bột thô cần được xem xét trong quá trình lựa chọn.

Việc xử lý thành công các nguyên liệu riêng lẻ phụ thuộc vào nhiều yếu tố, chẳng hạn như khả năng hàn, nhiệt độ nóng chảy, độ dẫn nhiệt, độ nhớt của chất lỏng và góc ướt (liên quan đến sức căng bề mặt của chất lỏng) [ 5] . Các yếu tố này đều ảnh hưởng đến đặc điểm của chi tiết được sản xuất. Do đó, thiết kế cho PBF-LB cần xem xét các môi trường xử lý cũng như vậy.

Bảng A.1 cho thấy một số loại nguyên liệu có sẵn cho các quá trình PBF-LB/M. Ngoài cái nhìn tổng quan này, còn có một số nguyên liệu khác có thể được sử dụng như hợp kim đồng, vàng và bạc, tungsten và tantalum. Khi công nghệ AM phát triển, dự kiến rằng các nguyên liệu khác sẽ có sẵn trong thời gian gần. Vì đã có bột kim loại có sẵn cho các quá trình như luyện kim bột, ép kim loại và bọc, có thể kỳ vọng rằng sẽ có khả năng sử dụng.

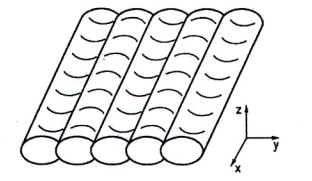

Có thể đạt được độ dày chi tiết gần như 100% [6] . Hình 4 mô tả một cấu trúc vi mô sau khi sử dụng PBF- LB/M:

a) hiển thị một mặt cắt dọc (trong mặt phẳng z-y) của một chi tiết làm từ nguyên liệu 1.2709 với các đường đan chồng lên nhau rõ ràng.

b) hiển thị các đường đan chồng lên nhau của một lớp đơn (mặt phẳng x-y).

Cấu trúc vi mô tạo ra bởi quá trình PBF-LB/M khác biệt so với cấu trúc quan sát thấy trong các nguyên liệu rèn và phụ thuộc rất nhiều vào môi trường xử lý, bao gồm các yếu tố đã đề cập trước đó. Các thuộc tính cơ học của chi tiết tương quan trực tiếp với cấu trúc vĩ mô và vi mô hình thành.

Các quá trình xử lý nhiệt sau khi sản xuất các chi tiết kim loại bằng AM thường được áp dụng để giải phóng các ứng suất dư và điều chỉnh các thuộc tính của vật liệu.

a) Mặt cắt dọc của một chi tiết làm từ vật liệu 1.2709

b) Các đường chồng lên nhau trong một lớp đơn

NGUỒN: VDI 3405-3:2015.

Hình 4 - Cấu trúc vi mô sau khi sử dụng PBF-LB/M

6.3 Kết cấu hỗ trợ

Quá trình PBF-LB/M yêu cầu chi tiết phải được liên kết chắc chắn với đế in. Các liên kết có thể được thực hiện trực tiếp (in trực tiếp trên đế in) hoặc thông qua các kết cấu hỗ trợ. Các kết cấu hỗ trợ trong các quá trình PBF-LB/M thực hiện nhiều chức năng, bao gồm:

- phân tán nhiệt,

- cố định chi tiết vào đế in,

- bù đắp cho sự biến dạng do ứng suất dư gây ra, và

- cung cấp hỗ trợ tạm thời cho một chi tiết đang được in.

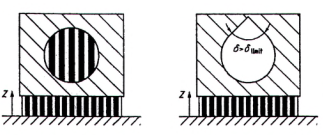

Mặc dù các kết cấu hỗ trợ là phổ biến trong nhiều quá trình AM, hướng dẫn cụ thể về ứng dụng của chúng phụ thuộc vào quá trình. Bảng 2 cung cấp hướng dẫn về việc sử dụng các kết cấu hỗ trợ trong các quá trình PBF-LB/M. Các giá trị được sử dụng trong Bảng 2 là các hướng dẫn chung, và các tham số quá trình cũng như đặc tính vật liệu ảnh hưởng đến các giá trị quy định.

Vì các kết cấu hỗ trợ rất quan trọng khi thiết kế cho AM, nhà thiết kế nên quyết định trước về hướng in của chi tiết cho máy PBF-LB/M cụ thể và nên nhận thức về các yếu tố trung tâm của chuỗi quá trình cần thiết cho sản xuất. Do đó, ảnh hưởng của thiết kế hỗ trợ có thể được xem xét khi có nhiều quyết định thiết kế có sẵn. Ví dụ, một cấu hình thiết kế có thể dẫn đến tăng thời gian in nhưng cũng có thể giảm đáng kể công sức trong quá trình hậu xử lý để loại bỏ các kết cấu hỗ trợ.

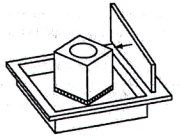

Bảng 2 - Hướng dẫn về việc sử dụng các kết cấu hỗ trợ

|

| Bên trái: Kết cấu hỗ trợ liên kết chi tiết với đế in Bên phải: Chi tiết liên kết trực tiếp với đế in mà không cần kết cấu hỗ trợ Lưu ý 1: Để tránh nguy cơ nứt, có thể dự kiến một cạnh vát giữa chi tiết và đĩa (không bao gồm trong bản vẽ). Lưu ý 2: Khi hỗ trợ một chi tiết trực tiếp vào đế in, việc loại bỏ thông qua gia công phóng điện bằng dây có thể gặp khó khăn do bột bị mắc kẹt và động tác cắt không đồng đều. |

|

| Bên trái: Các mặt có góc dưới bề mặt δ < δ l imit yêu cầu kết cấu hỗ trợ. Thông thường, δ l imit nằm trong khoảng từ 30° đến 45°. δ l imit phụ thuộc vào ví dụ như vật liệu sử dụng, chiến lược quá trình áp dụng và cũng như đặc điểm của chi tiết (độ dày, hình dạng,...) trên bề mặt được xét đến. Bên phải: Các mặt có góc dưới bề mặt δ > δ limit không yêu cầu kết cấu hỗ trợ. Chất lượng bề mặt có thể bị ảnh hưởng xấu, tùy thuộc vào góc. |

|

| Bên trái: Lỗ với kết cấu hỗ trợ nội bộ Bên phải: Hình dạng của lỗ được sửa đổi để tránh việc sử dụng kết cấu hỗ trợ theo Tham khảo [7] . Lưu ý: Nếu cần phải khoan sau PBF-LB/M, hình dạng này sẽ khó gia công. Do đó, trong một số trường hợp, có thể tốt hơn là giảm đường kính lỗ (thường không cần hỗ trợ dưới đường kính 8 mm) để được sản xuất mà không cần hỗ trợ và khoan sau hoặc thậm chí không dự kiến lỗ và khoan hoàn toàn thay thế (ví dụ: titanium). |

| NGUỒN: VDI 3405-3:2015 (ngoại trừ hình bên phải trong hàng giữa). | |

6.4 Hướng in, định vị và sắp xếp

6.4.1 Tổng quan

Hướng, định vị và sắp xếp các chi tiết trong quá trình PBF-LB/M có ảnh hưởng đến chi phí quá trình, độ ổn định quá trình và các đặc tính của các thành phần. Các yếu tố giúp xác định hưởng, định vị và sắp xếp đúng cách được thảo luận trong các mục 6.4.2 đến 6.4.4.

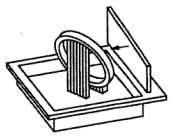

6.4.2 Phân phối bột

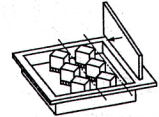

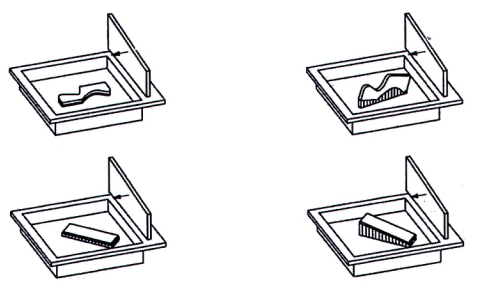

Hầu hết các hệ thống PBF-LB sử dụng hệ thống lớp bột với một thiết bị phân phối (ví dụ: lưỡi gốm, kim loại hoặc Silicon hoặc con lăn hoặc bàn chải carbon) đẩy bột từ khoang cung cấp, qua không gian in và vào khu vực chạy bột. Tùy thuộc vào độ dày lớp, với loại phân phối này, lưỡi có thể thường xuyên cọ xát hoặc làm gián đoạn chi tiết khi mỗi lớp liên tiếp được áp dụng. Do đó, các chi tiết nên được định hướng, định vị và sắp xếp sao cho giảm thiểu các lực ma sát tạo ra trong quá trình cọ xát. Các điểm sau đây nên được xem xét (xem Bảng 3):

- Các hình dạng dọc không nên được định hướng song song với hệ thống phân phối, mà nên theo hướng phân phối;

- Bất cứ khi nào có thể, các hình dạng quan trọng không nên được in ngược lại với hướng phân phối;

- Nhiều chi tiết nên được định vị sao cho chiều dài tiếp xúc với hệ thống phân phối được giảm thiểu (sắp xếp với sự dịch chuyển, xem hàng cuối cùng của Bảng 3).

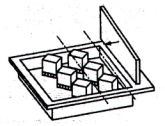

Bảng 3 - Sắp xếp các yếu tố quan trọng trong không gian in của máy

| Mô tả | Xấu | Tốt |

| Các hình dạng dọc Nên được định hướng sao cho chiều dài tiếp xúc với hệ thống phân phối được giảm thiểu. |

|

|

| Các hình dạng quan trọng Nên được định hướng sao cho tránh việc các chi tiết bị uốn cong nếu có sự tiếp xúc giữa hệ thống phân phối và chi tiết. Góc phù hợp thường là 10°. |

|

|

| Nhiều chi tiết Nên được định vị sao cho chiều dài tiếp xúc với hệ thống phân phối được giảm thiểu (sắp xếp với sự dịch chuyển). |

|

|

| NGUỒN: VDI 3405-3:2015. | ||

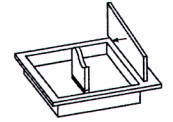

6.4.3 Thiết kế kết cấu hỗ trợ

Hướng in và hình dạng có ảnh hưởng đáng kể đến số lượng kết cấu hỗ trợ cần thiết. Tuy nhiên, cần phải cân bằng giữa kết cấu hỗ trợ, hiệu quả, ổn định quá trình và chất lượng chi tiết. Bảng 4 minh họa các khái niệm khác nhau có thể giúp xác định các kế hoạch quá trình phù hợp. Nói chung, cần chú ý đến thiết kế giao diện giữa kết cấu hỗ trợ và chi tiết (tiếp xúc điểm hoặc đường), với sự cân nhắc về việc kết cấu hỗ trợ có cần phải được loại bỏ sau khi hoàn thành sản xuất hay không (bằng tay, bằng gia công bao gồm gia công bằng phóng điện qua dây,...).

Thiết kế kết cấu hỗ trợ có thể được thực hiện theo nhiều hình dạng khác nhau (ví dụ: hình khối, hình lưới) và mật độ khác nhau (ví dụ: độ rộng khoảng trống, đường kính lưới). Không phải lúc nào cũng cần cung cấp kết cấu hỗ trợ giữa chi tiết và đĩa in. Nếu các chi tiết có diện tích khá lớn, kết cấu hỗ trợ cho các khu vực chi tiết có thể được thiết kế giữa các khu vực lớn và các mặt cần được hỗ trợ. Kết cấu hỗ trợ có thể có lợi khi là một chi tiết của chi tiết cuối cùng và không cần phải loại bỏ vào cuối quá trình sản xuất.

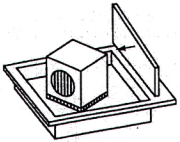

Bảng 4 - Các ví dụ về kết cấu hỗ trợ

| Mô tả | Xấu | Tốt |

| Tránh kết cấu hỗ trợ thông qua định hướng chi tiết dẫn đến nhu cầu hỗ trợ ít nhất. |

|

|

| Tránh nỗ lực hậu xử lý khi in thông qua thiết kế kết cấu hỗ trợ xem xét quá trình hậu xử lý mong muốn để loại bỏ nó. |

|

|

| NGUỒN: VDI 3405-3:2015. | ||

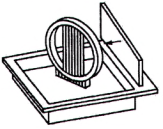

6.4.4 Hiệu ứng cuộn

Tùy thuộc vào hình dạng của các chi tiết đang in, định hướng của chúng có thể ảnh hưởng đáng kể đến mức độ của hiệu ứng cuộn. Để chống lại hiệu ứng này, nên tránh kết hợp các bề mặt lớn của chi tiết trong một lần quét nếu có thể. Sự biến dạng của các bề mặt lớn có thể được ngăn ngừa bằng cách sử dụng các kết cấu hỗ trợ được thiết kế phù hợp (xem Hình 5) và áp dụng nhiệt. Bằng cách này, sự tiếp xúc của bề mặt lớn có thể được chia nhỏ giữa các lớp khác nhau trong suốt quá trình sản xuất.

| a) Xấu | b) Tốt |

NGUỒN: VDI 3405-3:2015.

Hình 5 - Các ví dụ về cách tránh hiệu ứng cuộn khi chiếu xạ các bề mặt lớn

6.5 Tính dị hướng của các đặc tính nguyên liệu

Các đặc tính cơ học dị hướng là kết quả của quá trình in lớp theo lớp. Trong nhiều trường hợp, điều này làm giảm các giá trị đặc tính cơ học như độ bền kéo và độ bền chảy theo trục 2. Điều này cần được cân nhắc khi xem xét định hướng in liên quan đến các tải trọng chính. Đã cổ sự chứng minh rằng tính dị hướng của vật liệu có thể được giảm bớt bằng cách xử lý nhiệt sau đó. Tác động của xử lý nhiệt đến tính dị hướng phụ thuộc vào toàn bộ chu kỳ vật liệu, bao gồm quá trình sản xuất, xử lý nhiệt và thành phần vật liệu.

Các quá trình, chẳng hạn như việc sản xuất mẫu thử, thường được thực hiện để xác định các đặc tính cơ học dọc theo các trục khác nhau. Các giá trị đặc tính cơ học mẫu cho thép công cụ 1.2709 có thể được tìm thấy trong VDI 3405-2 và cho hợp kim nhôm trong VD1 3405-2.1.

6.6 Độ nhám bề mặt

Các hạt bột bám vào bề mặt của các chi tiết có thể gây ra độ nhám bề mặt cao. Độ nhám bề mặt phụ thuộc chủ yếu vào góc bề mặt trên (  ) hoặc góc bề mặt dưới (δ). Khi góc δ = 0°, các bề mặt dưới có giá trị nhám tối thiểu cao hơn nhiều so với các bề mặt trên. Các giá trị độ nhám trung bình dưới 140 μm thường có thể đạt được trên các bề mặt chưa xử lý (xem VDI 3405-2). Thông thường, độ nhám bề mặt kết quả có thể được cải thiện bằng cách điều chỉnh các thông số quá trình tại chỗ. Hoàn thiện sau sản xuất có thể giảm đáng kể độ nhám bề mặt.

) hoặc góc bề mặt dưới (δ). Khi góc δ = 0°, các bề mặt dưới có giá trị nhám tối thiểu cao hơn nhiều so với các bề mặt trên. Các giá trị độ nhám trung bình dưới 140 μm thường có thể đạt được trên các bề mặt chưa xử lý (xem VDI 3405-2). Thông thường, độ nhám bề mặt kết quả có thể được cải thiện bằng cách điều chỉnh các thông số quá trình tại chỗ. Hoàn thiện sau sản xuất có thể giảm đáng kể độ nhám bề mặt.

6.7 Hoàn thiện sau sản xuất

6.7.1 Tổng quan

Hoàn thiện sau sản xuất thường là cần thiết để đạt được các đặc tính chi tiết cuối cùng yêu cầu. Các quá trình sau sản xuất điển hình bao gồm, nhưng không giới hạn, các quá trình làm sạch để loại bỏ vật liệu bột lỏng lẻo, xử lý nhiệt để giảm ứng suất dư và điều chỉnh các đặc tính vật liệu, phun cát và các hoàn thiện bề mặt khác để làm mịn các bề mặt, và gia công cơ học (phay, mài,...) để loại bỏ các kết cấu hỗ trợ hoặc tạo ra các bề mặt chức năng.

6.7.2 Hoàn thiện bề mặt

Độ nhám bề mặt kết quả (xem 6.6) đôi khi không đáp ứng yêu cầu của các chi tiết phải chịu tải động (độ bền mỏi) hoặc động lực học chất lỏng. Do đó, các quá trình hậu sản xuất như phun cát, gia công hoặc các quá trình hóa học cơ học được áp dụng.

6.7.3 Loại bỏ cặn bột

Trong quá trình sản xuất, chi tiết được bao quanh bởi bột chưa tan chảy khi nó được sản xuất theo lớp. Các hạt riêng lẻ còn bám vào chi tiết sau khi nó đã được in và lấy ra khỏi bánh bột. Việc loại bỏ các hạt này thường là bước đầu tiên trong quá trình hoàn thiện. Làm sạch bằng khí nén và phun cát là các phương pháp phổ biến để loại bỏ cặn bột sau sản xuất. Việc loại bỏ bột từ các kênh bên trong có thể rất thách thức. Khi tạo tệp in cho một chi tiết có các kênh bên trong, cần chú ý đặc biệt đến việc thoát bột và cung cấp các cổng để cho phép loại bỏ bột.

6.7.4 Loại bỏ kết cấu hỗ trợ

Các chi tiết được sản xuất bằng PBF-LB/M thường được cố định vào các kết cấu hỗ trợ, các cấu trúc này cần được loại bỏ sau khi sản xuất. Các kết cấu hỗ trợ có thể được loại bỏ bằng cơ học, điện cơ học hoặc hóa học. Đây thường là một quá trình hoàn thiện cần thiết và vật liệu cần loại bỏ nên được xem xét trong giai đoạn thiết kế. Do ứng suất dư, trước khi loại bỏ các chi tiết khỏi đế in, thường cần xử lý nhiệt để giảm ứng suất.

6.7.5 Điều chỉnh dung sai hình học

Giống như hầu hết các quá trình AM, PBF-LB/M có thể được sử dụng để sản xuất các hình dạng rất phức tạp: tuy nhiên, trong hầu hết các trường hợp, các sai lệch về hình dạng, kích thước và vị trí không đáp ứng các thông số kỹ thuật. Các dung sai trong khoảng ±0,2 % với giá trị tối thiểu 0,2 mm có thể đạt được với PBF-LB/M sử dụng công nghệ hiện tại. Nói chung, giá trị đặc trưng tối thiểu phụ thuộc vào nguyên liệu và điều kiện chế tạo, ví dụ, kích thước và mật độ điểm laze. Các thông số dung sai thường không đạt được mà không có hoàn thiện sau sản xuất, và các bề mặt chức năng và các khớp nối vì vậy nên được hoàn thiện để có thể thực hiện chức năng của chúng. Các quá trình sản xuất (ví dụ: quá trình gia công) có khả năng tạo ra độ chính xác đủ thì đều phù hợp cho mục đích này.

Độ nhám bề mặt tối thiểu có thể đạt được với các chi tiết sản xuất trong một lớp bột bằng PBF-LB/M bị giới hạn do sự bám dính của hạt và hiệu ứng bậc thang. Một bề mặt cuối cùng tốt hơn có thể đạt được bằng cách thực hiện các xử lý hạ nguồn. Các quá trình loại bỏ thường được sử dụng bao gồm phun cát, hoàn thiện rung, mài dòng hoặc điện đánh bóng. Sự cải thiện về chất lượng bề mặt có thể đạt được bằng cách thực hiện các quá trình này theo thứ tự liên tiếp, cần phải cung cấp một khoảng dư gia công phù hợp cho mục đích này. Khi điều chỉnh thiết kế từ phương pháp sản xuất khác sang AM, các bề mặt không yêu cầu hoàn thiện đặc biệt nên được xác định. Thực tế, một yếu tố thiết kế nên là việc giảm thiểu các bề mặt yêu cầu hoàn thiện sau sản xuất.

6.7.6 Xử lý nhiệt

6.7.6.1 Tăng mật độ tương đối của nguyên liệu

Mật độ tương đối (xốp) có ảnh hưởng đáng kể đến các đặc tính cơ học của nguyên liệu, đặc biệt là độ bền mỏi và độ bền va đập, ít ảnh hưởng hơn đến độ bền kéo và độ cứng. Điều này phụ thuộc vào quá trình sản xuất thực tế. Mặc dù PBF-LB/M theo VDI 3405-2 thường đạt mật độ tương đối ít nhất 99 % so với giá trị tham chiếu, mật độ vẫn có thể được tăng cường hơn nữa, chẳng hạn bằng phương pháp HIP, nếu yêu cầu đủ cao.

6.7.6.2 Ảnh hưởng đến cấu trúc vi mô và tính dẻo

Các quá trình hậu xử lý nhiệt đáng được cân nhắc cho một số nguyên liệu nhằm cố gắng đạt được các đặc tính cơ học đồng đều và xác định rõ hơn. Các biến dạng hình học và đặc tính cơ học có thể được điều chỉnh bằng cách điều chỉnh nhiệt độ một cách cẩn thận theo thời gian.

6.7.6.3 Giảm ứng suất dư do nhiệt

Trong quá trình PBF-LB/M, phương pháp in lớp theo lớp kết hợp với sự co lại theo chiều ngang khi mỗi lớp nguội thường tạo ra ứng suất dư đáng kể trong chi tiết hoàn thiện. Xử lý nhiệt nên được sử dụng để giảm ứng suất trước khi loại bỏ chi tiết khỏi đế.

6.8 Cân nhắc thiết kế

6.8.1 Tổng quan

Cần cân nhắc cụ thể đến PBF-LB/M khi thiết kế các yếu tố hình học điển hình để đạt được kết quả mong muốn (xem ví dụ như Tham khảo [7] ).

6.8.2 Khoang rỗng

Về nguyên tắc, có thể tạo ra các khoang rỗng trong các chi tiết trong quá trình PBF-LB/M. Các khoang rỗng chứa bột chưa tan chảy có thể được loại bỏ sau sản xuất thông qua các lỗ mở hoặc giữ lại.

Việc tích hợp các khoang rỗng vào thiết kế của các chi tiết có thể có thể là hữu ích để:

- giảm biến dạng,

- cải thiện độ tin cậy của quá trình,

- giảm thời gian in,

- giảm khối lượng, và

- cuối cùng, giảm tiêu thụ nguyên liệu.

Các khoang rỗng nên được thiết kế có tính đến tải trọng. Chúng cũng có thể được lấp đầy bằng lưới hoặc cấu trúc sinh học để gia cố. Những cấu trúc này cũng có thể được sử dụng để tối ưu hóa các đặc tính nhiệt hoặc âm thanh.

6.8.3 Khe hở

Các khe hở nằm ít nhất một phần trong trục z nên đạt được một chiều rộng khe tối thiểu để ngăn các bề mặt tạo thành khe hở khỏi việc kết hợp với nhau [12 ] . Chiều rộng khe tối thiểu này phụ thuộc chủ yếu vào nguyên liệu và các thông số quá trình sử dụng, nhưng trong quá trình PBF-LB/M nên lớn hơn chiều rộng của bể nóng chảy. Các kích thước tối thiểu của các khe hở trong một chi tiết chủ yếu nằm song song với mặt phẳng của lớp (tức là thường song song với đế in) thường khó in trong PBF-LB/M. Các yêu cầu tương tự áp dụng cho các chi tiết lồng ghép (xem 5.2 và 5.5) miễn là các quá trình sau sản xuất không yêu cầu khe hở rộng hơn.

6.8.4 Độ dày tường

Về nguyên tắc, độ dày tường tối thiểu trong PBF-LB/M phù hợp với phạm vi của chiều rộng bể nóng chảy. Khả năng của một tường để duy trì hình dạng của nó phụ thuộc đặc biệt vào định hướng của nó liên quan đến hướng phủ, sự hỗ trợ của nó, tỷ lệ khía cạnh (chiều cao so với độ dày tường) và nguyên liệu sử dụng. Các tường chắc chắn thường dày gấp nhiều lần chiều rộng tối thiểu của bể nóng chảy.

6.8.5 Lỗ và kênh

Các lỗ mà các trục được tạo ra theo trục z thường bị giới hạn bởi chiều rộng khe tối thiểu; xem 6.8.3. Ngược lại, các lỗ mà các trục được sản xuất ngược lại với trục z thường có đường kính gấp nhiều lần độ dày lớp, giống như các khe hở hoặc kênh nằm song song với mặt phẳng của lớp. Do đó, các lỗ trong trục z có thể có đường kính nhỏ hơn và độ tròn tốt hơn so với các lỗ chạy ngược lại với hướng sản xuất.

Các lỗ chạy ngược lại với trục z vượt quá một đường kính nhất định có thể cần hỗ trợ ở các khu vực treo nhô ra, điều này có thể yêu cầu gia công sau đó. Thường thì việc lên kế hoạch cho một quá trình hậu xử lý như khoan là phương pháp ưu tiên để tạo ra một lỗ thẳng trong một chi tiết PBF-LB/M. Các kênh với mặt cắt ngang phù hợp có thể được in mà không cần kết cấu hỗ trợ nếu cần mà không bị hạn chế về kích thước tối đa.

CHÚ THÍCH: Các lỗ dưới đường kính quan trọng (dù có thể) thường gặp phải sự mất độ tròn (tức là trở thành hình bầu dục hoặc "bẹp").

6.8.6 Ghi nhãn tích hợp

Các ký tự và ghi nhãn có thể được tích hợp vào chi tiết trong quá trình sản xuất, về nguyên tắc, bất kỳ loại ký tự nào, dù là khắc hay dập nổi, đều có thể được sản xuất. Kiểu chữ và cỡ chữ viết nên được chọn với sự rõ ràng. Các phông chữ không chân với độ dày tường đồng đều cung cấp độ phân giải tốt nhất. Kích thước chữ tối thiểu 24 được khuyến nghị để đạt được độ đọc tốt nhất, mặc dù các phông chữ nhỏ hơn có thể đạt được trên các bề mặt hướng lên. Thông thường, văn bản chìm cung cấp độ phân giải tốt hơn so với văn bản nổi.

Các ký tự và ghi nhãn có thể được sử dụng cho:

- biển báo chung và hướng dẫn cảnh báo và an toàn,

- các ký hiệu để hỗ trợ lắp ráp,

- biển tên với số seri cá nhân,

- các yếu tố thiết kế,

- logo, và

- các kết cấu.

6.9 Ứng dụng ví dụ

6.9.1 Tổng quan

Các ứng dụng được mô tả trong phần này minh họa các cơ hội mà công nghệ PBF-LB/M mang lại để giải quyết hai vấn đề khác nhau. Ví dụ đầu tiên (6.9.2) giải thích cách công nghệ này có thể được khai thác để sản xuất các chi tiết có dạng tự do phức tạp. Ví dụ thứ hai (6.9.3) cho thấy cách thiết kế linh hoạt giúp sản xuất một khối thủy lực sử dụng ít nguyên liệu hơn so với các chi tiết sản xuất theo phương pháp truyền thống nhưng vẫn thực hiện chức năng tương tự. Cả hai chi tiết đều được hiển thị ở trạng thái thô sau sản xuất với các kết cấu hỗ trợ đã được loại bỏ.

6.9.2 Thiết kế tích hợp (cung cấp bởi CETIM - Trung tâm Kỹ thuật Công nghiệp Cơ khí)

6.9.2.1 Tổng quan

Mục tiêu: Giảm số lượng các thành phần trong một cụm hàn bao gồm sáu chi tiết gia công riêng lẻ.

Kết quả: Giảm xuống còn một chi tiết, khối lượng giảm 40 %.

Hình 6 a) cho thấy cụm hàn gốc và Hình 6 b) cho thấy kết quả được sửa đổi từ tối ưu hóa hình học nhằm giảm khối lượng của chi tiết bằng PBF-LB/M.

|

|

|

| a) Cụm hàn gốc | b) Kết quả thiết kế đã được tối ưu hóa hình học và sản xuất bằng PBF-LB/M |

Hình 6 - Thành phần của máy quay để sản xuất cáp

6.9.2.2 Hướng dẫn thiết kế nghiên cứu tình huống

Trong trường hợp này, phần mềm tối ưu hóa hình học được sử dụng không xem xét các quy tắc AM.

Chi tiết được in bằng PBF-LB/TiAI6V4 và sau khi tối ưu hóa hình học, các quy tắc thiết kế sau đây đã được áp dụng để tối ưu hóa hình dạng của chi tiết:

- kiểm tra các bề mặt góc δ > δ giới hạn với δ giới hạn = 45° (xem Hình 7).

Hình dạng của chi tiết nên được sửa đổi để tránh hỗ trợ sản xuất trong khu vực màu vàng-cam (xem Hình 8). Trong khu vực màu đỏ, các bề mặt là chức năng. Chúng được hỗ trợ.

Hình 7 - Hình dạng ban đầu: kết quả từ tối ưu hóa hình học

- kiểm tra độ vươn ra tối đa để tránh vấn đề phủ bột do ma sát giữa chi tiết và hệ thống phủ lại t/l > 1/8, trong đó t là độ dày và I là chiều dài (xem Hình 8).

- tổng thể, độ dày tối thiểu của các ống (khu vực ống) nên > 1 mm.

- tránh các góc nhọn (xem Hình 8). Để tránh nứt do ứng suất dư, chi tiết nên nối với nền một cách mượt mà ở khu vực liên kết (bán kính góc). Bán kính ở khu vực liên kết nên là 06 mm (xem trong Hình 8 b)).

| a) Hình dạng ban đầu, sau khi tối ưu hóa hình học | b) Hình,dạng mới cho quá trình LBM |

CHÚ DẪN:

| 1. | Hỗ trợ cần thiết |

| 2. | Tường mỏng |

| a | Bán kính góc. |

| t | độ dày |

| l | chiều dài |

Hình 8 - Các sửa đổi hình học cho PBF-LB/M

6.9.3 Thiết kế bánh răng (cung cấp bởi Fraunhofer IGCV)

6.9.3.1 Tổng quan

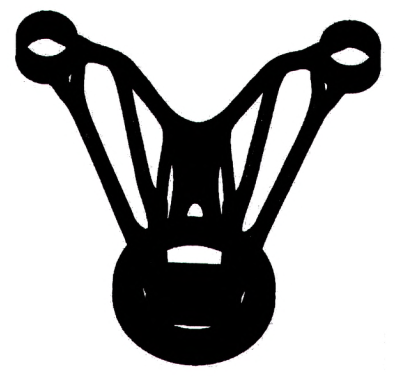

Mục tiêu: Giảm trọng lượng của bánh răng [xem Hình 9 a)] và thực hiện tích hợp chức năng.

Kết quả: Một mặt, giảm khối lượng 25 % bằng cách thiết kế các thanh theo các hướng chính của dòng lực. Mặt khác, tích hợp chức năng của hệ thống làm mát phù hợp. Phương pháp thiết kế theo BioTRIZ đã được áp dụng [13] .

| a) Bánh răng tham chiếu (loại FZG PT-C) | b) Thiết kế nhẹ bao gồm tích hợp chức năng của hệ thống làm mát phù hợp dẫn đến giảm khối lượng 25 %, được sản xuất bằng PBF- LB/M |

Hình 9 - Bánh răng nhẹ được tối ưu hóa chức năng

6.9.3.2 Điều kiện ràng buộc và các cân nhắc thiết kế

- vật liệu: Thép tôi cứng 16MnCr5/1.7131/SAE 5115.

- quá trình: PBF-LB/M, tôi cứng, xử lý bề bề mặt.

- độ dày của thanh chịu ảnh hưởng bởi ứng dụng: ứng suất trong các thanh nhẹ phải nhỏ hơn ứng suất trong chi tiết răng của bánh răng.

- sản xuất: Tôi cứng của chi tiết yêu cầu đường kính tối thiểu khoảng 4 mm để xử lý sự biến dạng do tôi cứng.

- đường kính tối thiểu khuyến nghị của các kênh làm mát trong vật liệu sử dụng: 1,5 mm.

- độ nhám bề mặt đạt được khi hoàn thiện (không phun cát):

- R1 = 8,5 μm (R2 = 120,8 μm) tại δ = 90°;

- Ra = 18,7 μm (R2 = 209,7 μm) tại δ = 45°.

6.9.4 Giao cắt không thích hợp (cung cấp bởi TNO - Tổ chức Nghiên cứu Khoa học ứng dụng Hà Lan)

6.9.4.1 Tổng quan

Mục tiêu: Giảm tổn thất áp suất và giảm trọng lượng của một bộ chia thủy lực [xem Hình 10 a)].

Kết quả: Giảm tổn thất áp suất khoảng 70%, từ 16 bar theo phương pháp truyền thống [xem Hình 10 a)] xuống 5 bar trong thiết kế bồi đắp [xem Hình 10 b)], đồng thời giảm trọng lượng từ 20 kg xuống 1 kg và thể tích từ 2.900 cm 3 xuống 320 cm 3 .

| a) Bộ chia thủy lực tham chiếu | b) Dòng chất lỏng và thiết kế tối ưu nhẹ |

CHÚ DẪN:

1. Kết cấu hỗ trợ

Hình 10 - Ứng dụng bộ chia thủy lực

6.9.4.2 Điều kiện ràng buộc và các cân nhắc thiết kế

- khoan truyền thống: Các góc bên trong sắc nét dẫn đến tổn thất áp suất và làm nóng dầu thủy lực.

- AM: Các góc mượt mà và tăng diện tích mặt cắt dẫn đến giảm sức cản, giảm tổn thất năng lượng và giảm làm nóng dầu thủy lực.

- thông thường, các kết cấu hỗ trợ sẽ được loại bỏ sau khi sản xuất. Trong ví dụ được trình bày ở Hình 10 b), các kết cấu hỗ trợ không chỉ hỗ trợ quá trình in mà còn tăng cường độ bền nổ và độ cứng của các kênh không tròn.

- các ren vít không được sản xuất bằng phương pháp bồi đắp vì chất lượng sau PBF-LB/M được coi là không đủ. Do đó, thay vì sản xuất ren bằng phương pháp bồi đắp, các đai ốc truyền thống đã được chèn vào.

Phụ lục A

(tham khảo)

Nguyên liệu cho công nghệ PBF-LB/M

Bảng A.1 - Nguyên liệu kim loại được sử dụng phổ biến nhất cho PBF-LB/M

| Thép không gỉ | Thép dụng cụ | Hợp kim titan | Hợp kim nhôm | Kim loại cứng | Hợp kim nền Niken | Hợp kim cô-ban | Kim loại quý |

| 1.4404 X2CrNiMo17-12-2 (316L) | 1.2083 | TiAI6V4 | AISi25 |

| IN625 | CoCr | Vàng |

|

| 1.3344 | TiAI6Nb7 | AISi12 |

| IN718 |

| Bạc |

| 1.4410 X2CrNiMoN 25-7-4 | 1.2343 (H13) | Titan nguyên chất | AISi10Mg |

| Hastelloy X |

| CuSn |

| 1.4540 X4CrNiCuN b16-4 (15-5 PH) | 1.2344 (H13) |

| AIMg3 |

| Inconel HX |

|

|

| 1.4542 X5CrNiCuNb16-4 (17-4 PH) | 1.3342 |

|

|

| Hastelloy C-276 |

|

|

|

| 1.2709 1.2709 |

|

|

| C-1023 |

|

|

| Nguồn: VDI 3405-3:2015 CHÚ THÍCH: Danh sách này không đầy đủ | |||||||

Thư mục tài liệu tham khảo

[1] ISO/ASTM 52910, Additive manufacturing - Design - Requirements, guidelines and recommendations (Sản xuất bồi đắp - Thiết kế - Yêu cầu, hướng dẫn và khuyến nghị)

[2] VDI 3405-2, Additive manufacturing processes, rapid manufacturing - Beam melting of metallic parts - Qualification, quality assurance and post processing (Quá trình sản xuất bồi đắp, sản xuất nhanh - Nung chảy chùm tia kim loại - Đánh giá, đảm bảo chất lượng và xử lý sau)

[3] VDI 3405-2.1, Additive manufacturing processes, rapid manufacturing - Laser beam melting of metallic parts - Material data sheet aluminium alloy AISi10Mg (Quá trình sản xuất bồi đắp, sản xuất nhanh - Nung chảy chùm tia laze các bộ phận kim loại - Bảng dữ liệu vật liệu hợp kim nhôm AlSi10Mg)

[4] VDI 3405-3:2015, Additive manufacturing processes, rapid manufacturing - Design rules for part production using laser sintering and laser beam melting (Quá trình sản xuất bồi đắp, sản xuất nhanh - Quy tắc thiết kế cho sản xuất bộ phận sử dụng thiêu kết laze và nung chảy chùm tia laze)

[5] Rehme O., Cellular Design for Laser Freeform Fabrication. Dissertation TU Hamburg-Harburg, 2009, Cuvillier Verlag, Göttingen: 2010, ISBN 978-3-86955-273-6 (Rehme O., Thiết kế dạng ô cho chế tạo dạng tự do bằng laze. Luận văn TU Hamburg-Harburg, 2009, Cuvillier Verlag, Göttingen: 2010, ISBN 978-3- 86955-273-6)

[6] Meiners W., Direktes Selektives Laser Sintern einkomponentiger metallischer Werkstoffe. Dissertation RWTH Aachen, 1999, Shaker Verlag, Aachen: 1999, ISBN 3-8322-3104-8 (Meiners W., Direktes Selektives Laser Sintern einkompontiger metallicischer Werkstoffe. Luận án RWTH Aachen, 1999, Shaker Verlag, Aachen: 1999, ISBN 3-8322-3104-8)

[7] Thomas D., The Develoμment of Design Guidelines for Selective Laser Melting. Dissertation, Cardiff, 2009 (Thomas D., Sự phát triển của Nguyên tắc thiết kế cho quá trình nấu chảy bằng laze có chọn lọc. Luận án, Cardiff, 2009)

[8] Rehme O., Emmelmann C., Rapid Manufacturing of Lattice Structures with Selective Laser Melting. In: Proceedings of SPIE Photonics West, LASE 2006 Symposium, conference on “Laser-based Micropackaging III”, Editors: Bachmann, F. G.; Hoving, W.; Lu, Y.; Washio, K.; Vol. 6107, Bellingham, WA, USA: The International Society for Optical Engineering, 2006, pp 0K1-0K12, ISBN 0-8194-6149-0 (Rehme O., Emmelmann C., Sản xuất nhanh các cấu trúc mạng bằng phương pháp nấu chảy laze có chọn lọc. Trong: Kỷ yếu của SPIE Photonics West, Hội nghị chuyên đề LASE 2006, hội thảo về “Bao bì vi mô dựa trên laser IM”, Biên tập viên: Bachmann, F. G.; Hoving, W.; Lu, Y.; Washio, K.; Tập. 6107, Bellingham, WA, Hoa Kỳ: Hiệp hội Kỹ thuật Quang học Quốc tế, 2006, trang 0K1-0K12, ISBN 0-8194- 6149-0)

[9] SehrtJ., Möglichkeiten und Grenzen bei der generativen Herstellung metallischer Bauteile durch das Strahlschmelzverfahren. Dissertation Universität Duisburg-Essen, Germany, 2010, Shaker Verlag, Aachen: 2010, ISBN 978-3-8322-9229-4 (Sehrt J., Möglichkeiten và Grenzen bei der generativen Herstellung metallicischer Bauteile durch das Strahlschmelzverfahren. Luận án Universität Duisburg- Essen, Đức, 2010, Shaker Verlag, Aachen: 2010, ISBN 978-3-8322-9229-4)

[10] Agarwala M., Bourell D., Beaman J. et at., Post-processing of selective laser sintered metal parts. In: Rapid Prototyping Journal, Vol. 1, No. 2, 1995, Bradford, UK: MCB University Press, 1995, pp. 36- 44, ISSN 1355-2546 (Agarwala M., Bourell D., Beaman J. và cộng sự, Hậu xử lý các bộ phận kim loại thiêu kết bằng laze có chọn lọc. Trong: Rapid Prototyping Journal, Tập 1, số 2, 1995, Bradford, Vương quốc Anh: MCB University Press, 1995, trang 36-44, ISSN 1355-2546)

[11] Karapatis N.P., GuidouxY., GygaxP.E. etal., Thermal Behavior of Parts Made by Direct Metal Laser Sintering. In: Marcus, H. L; Beaman, J. J.; Bourell, D. L; Barlow, J. W; Crawford, R. H.: 9th Solid Freeform Fabrication Proceedings 1998, Austin, TX, USA: University of Texas, 1998, pp. 79-87, ISSN 1053-2153 (Karapatis N.P., Guidoux Y., Gygax P.E. và cộng sự, Hành vi nhiệt của các bộ phận được tạo ra bằng phương pháp thiêu kết kim loại bằng laze trực tiếp. Trong: Marcus, H. L.; Beaman, J. J.; Bourell, D. L.; Barlow, J. W; Crawford, R. H.: Kỷ yếu chế tạo dạng rắn tự do lần thứ 9 năm 1998, Austin, TX, Hoa Kỳ: Đại học Texas, 1998, trang 79-87, ISSN 1053-2153)

[12] Rehme O., Emmelmann c., Reproducibility for Properties of Selective Laser Melting Products. In: Proceedings of the Third International WLT-Conference “Lasers in Manufacturing 2005”, Editors: Beyer, E.; Dausinger, F.; Ostendorf, A.; Otto, A.; Stuttgart, Germany: AT-Fachverlag, 2005, pp. 227-232, ISBN 3-00-016402-2 (Rehme O., Emmelmann C., Khả năng tái tạo đối với các tính chất của sản phẩm nóng chảy bằng laze chọn lọc. Trong: Kỷ yếu Hội nghị WLT quốc tế lần thứ ba “Laze trong sản xuất 2005”, Biên tập viên: Beyer, E.; Dausinger, F.; Ostendorf, A.; Otto, A.; Stuttgart, Đức: AT-Fachverlag, 2005, tr. 227-232, ISBN 3-00-016402-2)

[13] Kamps T, Muenzberg C., Stacheder L, Seidel C., Reinhart G., Lindemann U., TRIZ-based biomimetic part-design for Laser additive manufacturing. Lasers in Manufacturing Conference 2015 (Kamps T., Muenzberg C., stacheder L., Seidel C., Reinhart G., Lindemann U., Thiết kế bộ phận sinh học mô phỏng dựa trên TRIZ cho sản xuất bồi đắp bằng laze. Hội nghị Laser trong sản xuất 2015)

[14] ISO/ASTM 52915, Specification for additive manufacturing file format (AMF) Version 1.2 (Yêu cầu kỹ thuật cho định dạng tệp sản xuất bồi đắp (AMF) Phiên bản 1.2)

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 14309-1:2025 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 14309-1:2025 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 14309-1:2025 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 14309-1:2025 DOC (Bản Word)