- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 14305:2025 Sản xuất bồi đắp - Nguyên tắc chung - Cơ sở và từ vựng

| Số hiệu: | TCVN 14305:2025 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

| Trích yếu: | ISO/ASTM 52900:2021 Sản xuất bồi đắp - Nguyên tắc chung - Cơ sở và từ vựng | ||

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

22/05/2025 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 14305:2025

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 14305:2025

TIÊU CHUẨN QUỐC GIA

TCVN 14305:2025

ISO/ASTM 52900:2021

SẢN XUẤT BỒI ĐẮP - NGUYÊN TẮC CHUNG - CƠ SỞ VÀ TỪ VỰNG

ADDITIVE MANUFACTURING - GENERAL PRINCIPLES - FUNDAMENTALS AND VOCABULARY

Lời nói đầu

TCVN 14305:2025 hoàn toàn tương đương ISO/ASTM 52900:2021

TCVN 14305:2025 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 261 Sản xuất bồi đắp biên soạn, Viện Tiêu chuẩn Chất lượng Việt Nam đề nghị, Ủy ban Tiêu chuẩn Đo lường Chất lượng Quốc gia thẩm định, Bộ Khoa học và Công nghệ công bố.

SẢN XUẤT BỒI ĐẮP - NGUYÊN TẮC CHUNG - CƠ SỞ VÀ TỪ VỰNG

ADDITIVE MANUFACTURING - GENERAL PRINCIPLES - FUNDAMENTALS AND VOCABULARY

1 Phạm vi áp dụng

Tiêu chuẩn này thiết lập và định nghĩa các thuật ngữ được sử dụng trong công nghệ sản xuất bồi đắp (AM), áp dụng nguyên tắc tạo hình bồi đắp và từ đó tạo thành vật thể ba chiều (3D) bằng cách bồi đắp vật liệu liên tục.

Các thuật ngữ được phân loại theo các lĩnh vực ứng dụng cụ thể.

2 Tài liệu viện dẫn

Tiêu chuẩn này không có tài liệu viện dẫn.

3 Thuật ngữ và định nghĩa

3.1.1

Máy In 3D, danh từ

Máy dùng để in 3D (3.3.1)

3.1.2

Sản xuất bồi đắp, danh từ

AM

Quá trình liên kết các lớp vật liệu để tạo thành các chi tiết (3.9.1) từ dữ liệu mô hình 3D, thường là lớp chồng lên lớp in (3.3.7) trái ngược với các phương pháp sản xuất gia công cắt gọt và tạo hình khác.

CHÚ THÍCH 1: Các thuật ngữ đang được sử dụng bao gồm: chế tạo bồi đắp, quá trình bồi đắp, kỹ thuật bồi đắp, sản xuất lớp bồi đắp, sản xuất theo lớp, chế tạo dạng rắn tự do và chế tạo tự do.

CHÚ THÍCH 2: Ý nghĩa của các phương pháp sản xuất "bồi đắp", “cắt gọt" và "tạo hình" được xem thêm trong Phụ lục B.

3.1.3

Hệ thống bồi đắp, danh từ

Hệ thống sản xuất bồi đắp

Thiết bị sản xuất bồi đắp

Máy móc và thiết bị phụ trợ dùng cho sản xuất bồi đắp (3.1.2).

3.1.4

Máy AM, danh từ

Thuộc phần hệ thống sản xuất bồi đắp (3.1.3) bao gồm phần cứng, phần mềm điều khiển máy, phần mềm cài đặt cần thiết và các phụ kiện ngoại vi cần thiết để hoàn thành một chu kỳ in (3.3.8) cho sản xuất các chi tiết (3.9.1).

3.1.5

Người sử dụng máy AM, danh từ

Người vận hành hoặc tổ chức sử dụng máy AM (3.1.4).

3.1.6

Người vận hành hệ thống AM, danh từ

Người sử dụng hệ thống bồi đắp

Người vận hành hoặc tổ chức sử dụng toàn bộ hệ thống sản xuất bồi đắp (3.1.3) hoặc bất kỳ thành phần nào của hệ thống bồi đắp (3.1.3).

3.1.7

Mặt trước, danh từ

<Của máy: nếu nhà sản xuất máy không gọi cách khác> Phía của máy mà người vận hành đối diện để truy cập vào giao diện người dùng, hoặc cửa sổ xem chính, hoặc cả hai.

3.1.8

Nhà cung cấp vật liệu, danh từ

Nhà cung cấp vật liệu/nguyên liệu đầu vào (3.6.6) để được sử dụng trong một hệ thống sản xuất bồi đắp (3.1.3).

3.1.9

Quá trình nhiều bước, danh từ,

Loại quá trình sản xuất bồi đắp (3.1.2) trong đó các chi tiết (3.9.1) được chế tạo qua hai hoặc nhiều bước, trong đó bước đầu tiên thường cung cấp hình dạng hình học cơ bản và các bước tiếp theo để đạt được các tính chất cơ bản của vật liệu dự kiến.

CHÚ THÍCH 1: Các tính chất cơ bản của vật liệu sản phẩm dự kiến thường là thuộc tính kim loại đối với các sản phẩm kim loại dự kiến, thuộc tính gốm đối với các sản phẩm gốm, thuộc tính polyme đối với các sản phẩm polyme (nhựa) và thuộc tính của vật liệu compozit đối với các sản phẩm được làm từ vật liệu compozit.

CHÚ THÍCH 2: Việc loại bỏ kết cấu hỗ trợ và làm sạch chi tiết in là cần thiết trong nhiều trường hợp; tuy nhiên, trong tiêu chuẩn này, hoạt động này không được coi là một bước riêng biệt.

CHÚ THÍCH 3: Nguyên lý của các quá trình một bước (3.1.10) và nhiều bước được thảo luận thêm trong Phụ lục B.

3.1.10

Quá trình một bước, danh từ

Loại quá trình sản xuất bồi đắp (3.1.2) trong đó các chi tiết (3.9.1) được in trong một bước duy nhất, ở đây hình dạng hình học cơ bản và thuộc tính vật liệu cơ bản của sản phẩm dự kiến đạt được đồng thời.

CHÚ THÍCH 1: Việc loại bỏ cấu trúc hỗ trợ và làm sạch là cần thiết trong hầu hết trường hợp: tuy nhiên, trong tiêu chuẩn này, hoạt động này sẽ không được coi là một bước xử lý riêng biệt.

CHÚ THÍCH 2: Nguyên lý của các quá trình một bước và nhiều bước (3.1.9) được thảo luận thêm trong phụ lục B.

3.2 Phân loại các quá trình

3.2.1

Phun chất kết dính, danh từ

BJT

Quá trình sản xuất bồi đắp (3.1.2) trong đó một chất kết dính lỏng được phun có chọn lọc để liên kết vật liệu bột tạo thành chi tiết.

CHÚ THÍCH 1: Việc nhận diện các quá trình phun chất kết dính khác nhau sẽ phải nhất quán với phương pháp mô tả trong Phụ lục A.

3.2.2

Lắng đọng năng lượng trực tiếp, danh từ

DED

Quá trình sản xuất bồi đắp (3.1.2) trong đó năng lượng nhiệt tập trung được sử dụng để làm nóng chảy các vật liệu khi đang được bồi đắp.

CHÚ THÍCH 1: "Năng lượng nhiệt tập trung" có nghĩa là một nguồn năng lượng (chẳng hạn như laze, chùm electron hoặc hồ quang plasma) được tập trung để làm chảy các vật liệu đang được lắng đọng.

CHÚ THÍCH 2: Việc nhận diện các quá trình Lắng đọng năng lượng trực tiếp khác nhau sẽ phải nhất quán với phương pháp mô tả trong Phụ lục A.

3.2.3

Ép đùn vật liệu, danh từ

MEX

Quá trình sản xuất bồi đắp (3.1.2) trong đó vật liệu được đùn một cách chọn lọc qua một vòi phun hoặc lỗ.

CHÚ THÍCH 1: Việc nhận diện các quá trình ép đùn vật liệu khác nhau sẽ phải nhất quán với phương pháp mô tả trong Phụ lục A.

3.2.4

Phun vật liệu, danh từ

MJT

Quá trình sản xuất bồi đắp (3.1.2) trong đó các giọt nguyên liệu thô được lắng đọng có chọn lọc.

CHÚ THÍCH 1: Ví dụ vật liệu thường được sử dụng trong công nghệ này bao gồm nhựa và sáp quang hoá.

CHÚ THÍCH 2: Việc nhận diện các quá trình phun vật liệu khác nhau sẽ phải nhất quán với phương pháp mô tả trong Phụ lục A.

3.2.5

Nóng chảy giường bột, danh từ

PBF

Quá trình sản xuất bồi đắp (3.1.2) trong đó năng lượng nhiệt được sử dụng để nung nóng chảy và kết dính các vùng của một giường bột (3.8.5) trải sẵn.

CHÚ THÍCH 1: Việc nhận diện các quá trình nóng chảy giường bột khác nhau sẽ phải nhất quán với phương pháp mô tả trong Phụ lục A.

3.2.6

Sản xuất kết lớp dạng tấm, danh từ

SHL

Quá trình sản xuất bồi đắp (3.1.2) trong đó các lớp vật liệu dạng tấm được kết dính để tạo thành một chi tiết (3.9.1).

CHÚ THÍCH 1: Việc nhận diện các quá trình tấm lớp khác nhau sẽ phải nhất quán với phương pháp mô tả trong Phụ lục A,

3.2.7

Quang hoá polyme trong bồn, danh từ

VPP

Quá trình sản xuất bồi đắp (3.1.2) trong đó nhựa quang hoá dạng lỏng trong một bồn chứa được hoá rắn có chọn lọc bằng phương pháp polyme hóa kích hoạt bằng ánh sáng.

CHÚ THÍCH 1: Việc nhận diện các quá trình quang polyme hóa trong bồn khác nhau sẽ phải nhất quán với phương pháp mô tả trong Phụ lục A.

3.3 Quá trình xử lý: tổng quan

3.3.1

In 3D, danh từ

Chế tạo các vật thể thông qua việc bồi đắp vật liệu bằng cách sử dụng đầu in, vòi phun hoặc công nghệ in khác.

CHÚ THÍCH 1: Thuật ngữ này thường được sử dụng trong ngữ cảnh phi kỹ thuật như một từ đồng nghĩa với sản xuất bồi đắp (3.1.2) và trong các trường hợp này, thường liên quan đến các máy móc được sử dụng cho mục đích phi công nghiệp bao gồm sử dụng cá nhân.

3.3.2

Buồng in, danh từ

Khu vực khép kín trong hệ thống sản xuất bồi đắp (3.1.3) nơi các chi tiết (3.9.1) được in.

3.3.3

Không gian in, danh từ

Khu vực nơi có thể in các chi tiết (3.9.1), thường nằm trong buồng in (3.3.2) hoặc trên đế in (3.3.5).

3.3.4

Thể tích in, danh từ

Tổng thể tích có sẵn trong máy để in các chi tiết (3.9.1) .

3.3.5

Đế in, danh từ

<của máy> Đế in nơi cung cấp bề mặt mà trên đó quá trình in các chi tiết (3.9.1) được bắt đầu và hỗ trợ suốt quá trình in.

CHÚ THÍCH 1: Trong một số hệ thống, các chi tiết (3.9.1) được in gắn với đế in, hoặc trực tiếp hoặc gián tiếp thông qua kết cấu hỗ trợ (3.3.9). Trong các hệ thống khác, chẳng hạn như một số loại giường bột (3.8.5), việc gắn kết cơ học trực tiếp giữa chi tiết và đế không nhất thiết phải tồn tại.

3.3.6

Bề mặt in, danh từ

Khu vực nơi vật liệu được thêm vào, thông thường ở lớp in (3.3.7) lắng đọng cuối cùng, trở thành nền cho lớp tiếp theo được hình thành.

CHÚ THÍCH 1: Đối với lớp đầu tiên, bề mặt in thường là đế in (3.3.5).

CHÚ THÍCH 2: Trong trường hợp các quá trình Lắng đọng năng lượng trực tiếp (3.2.2), bề mặt in có thể là một chi tiết hiện có mà trên đó vật liệu được thêm vào.

CHÚ THÍCH 3: Nếu hướng của lắng đọng vật liệu hoặc cố kết vật liệu (hoặc cả hai) là biến đổi, nó có thể được xác định tương đối so với bề mặt in.

3.3.7

Lớp in, danh từ

<vật chất> Vật liệu được trải ra hoặc rải để tạo ra một bề mặt.

3.3.8

Chu kỳ in, danh từ

Chu kỳ quá trình in đơn trong đó một hoặc nhiều thành phần được in bằng cách kết nối liên tiếp vật liệu trong không gian in (3.3.3) của hệ thống sản xuất bồi đắp (3.1.3).

3.3.9

Kết cấu hỗ trợ, danh từ

Một kết cấu, không thuộc về chi tiết (3.9.1) được tạo ra để cung cấp nền tảng và điểm neo cho chi tiết trong suốt quá trình in.

CHÚ THÍCH 1: Các kết cấu hỗ trợ thường được gỡ bỏ khỏi chi tiết trước khi sử dụng.

CHÚ THÍCH 2: Đối với một số quá trình như ép đùn vật liệu (3.2.3) và phun vật liệu (3.2.4), vật liệu hỗ trợ có thể khác với vật liệu của chi tiết và được đùn từ một vòi phun hoặc đầu in riêng biệt.

CHÚ THÍCH 3: Đối với một số quá trình như nóng chảy giường bột (3.2.5), kết cấu hỗ trợ phụ có thể được thêm vào để phục vụ như một bộ tản nhiệt bổ sung cho chi tiết trong quá trình in.

3.3.10

Thông số vận hành, danh từ

Thông số vận hành và cài đặt hệ thống được sử dụng trong một chu kỳ in (3.3.8).

3.3.11

Cài đặt hệ thống, danh từ

Cấu hình của hệ thống sản xuất bồi đắp (3.1.3) cho một chu kỳ in.

3.3.12

Lô sản xuất, danh từ

Tập hợp các chi tiết (3.9.1) đã in có tính đồng nhất về nguyên liệu đầu vào (3.6.6), đợt sản xuất (3.3.14), hệ thống sản xuất bồi đắp (3.1.3) và các bước hậu xử lý (3.6.10) (nếu cần) được ghi lại trong một đơn hàng công việc sản xuất duy nhất.

CHÚ THÍCH 1: Hệ thống sản xuất bồi đắp có thể bao gồm một hoặc nhiều máy AM (3.1.4) và/hoặc các đơn vị máy hậu xử lý như đã được thỏa thuận giữa nhà cung cấp AM (3.1.2) và khách hàng.

3.3.13

Kế hoạch sản xuất, danh từ

Tài liệu mô tả các quá trình sản xuất cụ thể, nguồn lực kỹ thuật và chuỗi hoạt động liên quan đến việc sản xuất một sản phẩm cụ thể bao gồm bất kỳ tiêu chí chấp nhận nào được chỉ định tại mỗi giai đoạn.

CHÚ THÍCH 1: Đối với sản xuất bồi đắp (3.1.2), kế hoạch sản xuất thường bao gồm, nhưng không giới hạn, các thông số vận hành (3.3.10), các hoạt động chuẩn bị và hậu xử lý (3.6.10) cũng như các phương pháp kiểm tra xác nhận liên quan.

CHÚ THÍCH 2: Kế hoạch sản xuất thường được yêu cầu theo một hệ thống quản lý chất lượng như TCVN ISO 9001 và ASQC1.

3.3.14

Đợt sản xuất, danh từ

Tập hợp tất cả các chi tiết (3.9.1) được sản xuất trong một chu kỳ in (3.3.8) hoặc chuỗi liên tiếp của các chu kỳ in sử dụng cùng một lô nguyên liệu đầu vào (3.6.6) và các điều kiện quá trình.

3.3.15

Chuỗi quá trình, danh từ

Chuỗi các hoạt động cần thiết để chi tiết (3.9.1) đạt được tính năng và thuộc tính mong muốn.

3.4 Quá trình xử lý: dữ liệu

3.4.1

Định dạng tệp của sản xuất bồi đắp, danh từ

AMF

Định dạng tệp để truyền đạt dữ liệu mô hình sản xuất bồi đắp (3.1.2) bao gồm mô tả hình học bề mặt 3D với hỗ trợ gốc cho màu sắc, vật liệu, lưới, kết cấu, nhóm dữ liệu và siêu dữ liệu.

CHÚ THÍCH 1: Định dạng tệp của công nghệ chế tạo bồi đắp (AMF) có thể đại diện cho một hoặc nhiều đối tượng được sắp xếp trong một nhóm dữ liệu. Tương tự như STL (3.4.6), hình học bề mặt được biểu diễn bằng lưới tam giác, nhưng trong AMF các tam giác cũng có thể được uốn cong. AMF cũng có thể chỉ định vật liệu và màu sắc của từng hình khối và màu sắc của từng tam giác trong lưới. ISO/ASTM 52915 [7] cung cấp đặc tả tiêu chuẩn của AMF.

3.4.2

Phần mềm đọc AMF, danh từ

Phần mềm đọc (phân tích) tệp AMF (3.4.1) để sản xuất, trực quan hóa hoặc phân tích.

CHÚ THÍCH 1: Các tệp AMF thường được nhập vào bởi thiết bị sản xuất bồi đắp (3.1.3), cũng như phần mềm xem, phân tích và kiểm tra xác nhận.

3.4.3

Phần mềm chỉnh sửa AMF, danh từ

Phần mềm đọc và viết lại tệp AMF (3.4.1) để chuyển đổi.

CHÚ THÍCH 1: Ứng dụng xuất bản AMF được sử dụng để chuyển đổi AMF từ dạng này sang dạng khác, ví dụ như để chuyển đổi tất cả các tam giác cong thành tam giác phẳng hoặc chuyển đổi các đặc điểm về vật liệu xốp thành một bề mặt lưới cụ thể.

3.4.4

Phần mềm tạo ra AMF, danh từ

Phần mềm viết (tạo) tệp AMF (3.4.1) từ dữ liệu hình học gốc.

CHÚ THÍCH 1: Các tệp AMF thường được xuất ra bởi phần mềm CAD, phần mềm quét hoặc trực tiếp từ các thuật toán hình học tính toán.

3.4.5

STEP, danh từ

Tiêu chuẩn trao đổi dữ liệu mô hình sản phẩm.

CHÚ THÍCH 1: Đây là một tiêu chuẩn cung cấp cách trình bày thông tin sản phẩm cùng với các cơ cấu và định nghĩa cần thiết để cho phép trao đổi dữ liệu sản phẩm. ISO 10303[4] áp dụng cho biểu diễn thông tin sản phẩm, bao gồm các thành phần và tổ hợp, việc trao đổi dữ liệu sản phẩm, bao gồm lưu trữ, truyền tải, truy cập và lưu giữ.

CHÚ THÍCH 2: ISO 10303-238, thường được gọi là STEP-NC, chỉ định hoạt động cắt lát và các lệnh cơ học khác trong quá trình AM.

3.4.6

STL, danh từ

Định dạng tệp cho dữ liệu mô hình mô tả hình học bề mặt của một đối tượng dưới dạng lưới tam giác được sử dụng để truyền đạt hình học 3D đến các máy để tạo ra các chi tiết (3.9.1) vật lý.

CHÚ THÍCH 1: Định dạng tệp STL ban đầu được xây dựng là một phần của gói CAD cho thiết bị in li tô lập thể đời đầu, do đề cập đến quá trình đó. Đôi khi nó cũng được mô tả là "Standard Triangulation Language" hoặc "Standard Tessellation Language", mặc dù nó chưa bao giờ được công nhận là tiêu chuẩn chính thức bởi bất kỳ tổ chức phát triển tiêu chuẩn nào.

3.4.7

PDES, danh từ

Viết tắt của Product Data Exchange Specification Điều kiện trao đổi dữ liệu sản phẩm sử dụng STEP (3.4.5).

CHÚ THÍCH 1: Ban đầu, đây là một điều kiện trao đổi dữ liệu sản phẩm được phát triển vào những năm 1980 bởi Tổ chức IGES/PDES, một chương trình rủa Hiệp hội Dữ liệu Sản phẩm Hoa Kỳ (USPRO). Nó đã được thông qua làm tiêu chuẩn cơ sở và sau đó được thay thế bởi tiêu chuẩn ISO 10303 [4] STEP.

3.4.8

Thuộc tính, danh từ

<Dữ liệu> Đặc điểm đại diện cho một hoặc nhiều khía cạnh, mô tả hoặc thành phần của dữ liệu.

CHÚ THÍCH 1: Trong các hệ thống hướng tập trung vào đối tượng, các thuộc tính là đặc điểm của các đối tượng. Trong ngôn ngữ đánh dấu mở rộng (XML) [10] , các thuộc tính là đặc điểm của các phần tử (3.3.10).

CHÚ THÍCH 2: Trong tệp AMF (3.4.1), các thuộc tính có thể được sử dụng để mang theo thông báo cho phép truy xuất ngược lại các thành phần CAD, hoặc các dấu hiệu cho phép các cơ cấu theo dõi và truy tìm cho tệp.

3.4.9

Bình luận, danh từ

<dữ liệu> Nhận xét trong mã nguồn không ảnh hưởng đến hành vi của chương trình.

CHÚ THÍCH 1: Các bình luận được sử dụng để tăng cường khả năng đọc của con người đối với tệp và cho mục đích gỡ lỗi.

CHÚ THÍCH 2: Trong tệp AMF (3.4.1), các bình luận có thể được sử dụng để mang theo đặc điểm vật liệu hoặc thông báo cho phép truy xuất ngược lại các thành phần CAD.

3.4.10

Phần tử, danh từ

Đơn vị thông tin trong một tài liệu XML [ 10 ] bao gồm một thẻ bắt đầu, một thẻ kết thúc, nội dung giữa các thẻ và bất kỳ thuộc tính (3.4.8) nào.

CHÚ THÍCH 1: Trong khung XML của AMF (3.4.1), một phần tử có thể chứa dữ liệu, các cấu trúc thuộc tính như dạng chòm sao, cũng như bao gồm các phần tử khác.

3.4.11

Phần tử mặt, danh từ

Đa giác ba hoặc bốn cạnh đại diện cho một phần tử của một bề mặt hoặc mô hình lưới đa giác 3D.

CHÚ THÍCH 1: Các phần tử mặt tam giác được sử dụng trong các định dạng tệp quan trọng nhất đối với AM (3.1.2): AMF (3.4.1) và STL (3.4.6); tuy nhiên, tệp AMF cho phép một phần tử mặt tam giác được uốn cong.

3.4.12

Mô hình bề mặt, danh từ

Biểu diễn toán học hoặc số hóa của một đối tượng dưới dạng tập hợp các bề mặt phẳng hoặc cong, hoặc cả hai, có thể, nhưng không nhất thiết phải đại diện cho một thể tích đóng.

3.4.13

Quét 3D, danh từ

Số hoá 3D

Phương pháp thu thập hình dạng và kích thước của một đối tượng dưới dạng biểu diễn 3 chiều bằng cách ghi lại tọa độ x, y, z trên bề mặt của đối tượng và thông qua phần mềm chuyển đổi tập hợp các điểm thành dữ liệu số hóa.

CHÚ THÍCH 1: Các phương pháp điển hình sử dụng một số thiết bị tự động hóa, kết hợp với đầu dò tiếp xúc, cảm biến quang học hoặc thiết bị khác.

CHÚ THÍCH 2: Trong chuỗi quá trình sản xuất bồi đắp, quét 3D thường được sử dụng để tạo ra các bề mặt mẫu, giám sát tại chỗ, kiểm tra không phá hủy, cũng như kiểm tra xác nhận hình học của chi tiết.

3.5 Quá trình xử lý: vị trí, tọa độ và hướng xoay

3.5.1

Hộp giới hạn, danh từ

<của một chi tiết> Là hình hộp chữ nhật trực giao tối thiểu, có thể bao phủ các điểm tối đa trên bề mặt của một chi tiết (3.9.1) 3D.

CHÚ THÍCH 1: Khi chi tiết được sản xuất bao gồm cả hình học thử nghiệm cộng với các đặc điểm thêm bên ngoài (ví dụ như nhãn, thẻ hoặc chữ nổi), hộp giới hạn có thể được xác định theo hình học của chi tiết thử nghiệm, ngoại trừ các đặc điểm thêm bên ngoài nếu được ghi chú. Các loại hộp giới hạn khác nhau được minh họa trong ISO/ASTM 52921 [8] .

3.5.2

Hộp giới hạn có hướng tùy ý, danh từ

<của một chi tiết> Hộp giới hạn (3.5.1) được tính toán mà không có bất kỳ ràng buộc nào về hướng cuối cùng của hộp.

3.5.3

Hộp giới hạn của máy, danh từ

<của một chi tiết> Hộp giới hạn (3.5.1) có các bề mặt song song với hệ tọa độ của máy (3.5.11).

3.5.4

Hộp giới hạn tổng thể, danh từ

Hộp giới hạn (3.5.1) bao gồm tất cả các chi tiết (3.9.1) trong một khung duy nhất.

3.5.5

Tâm hình học, danh từ

Trọng tâm

<trong hộp giới hạn> vị trí ở tâm của hộp giới hạn (3.5.1).

CHÚ THÍCH 1: Tâm hình học của hộp giới hạn có thể nằm ngoài chi tiết (3.9.1) được bao bởi hộp giới hạn.

3.5.6

Ký hiệu định hướng trực giao, danh từ

Mô tả hướng của hộp giới hạn (3.5.1) theo chiều dài tổng thể giảm dần, song song với các trục của hệ tọa độ của máy (3.5.11).

CHÚ THÍCH 1: Ký hiệu thường bao gồm sự kết hợp của X, Y và Z, mỗi ký hiệu tương ứng với trục được xác định bởi hệ tọa độ của máy.

CHÚ THÍCH 2: Ký hiệu định hướng vuông góc yêu cầu hộp giới hạn phải được căn chỉnh với hệ tọa độ của máy. Hệ tọa độ của máy và các hộp giới hạn khác nhau, bao gồm cả ví dụ về ký hiệu định hướng vuông góc, được minh họa trong ISO/ASTM 52921 [8] .

3.5.7

Hướng in ban đầu, danh từ

<của một chi tiết> Là hướng của một chi tiết khi nó được đặt lần đầu trong thể tích in (3.3.4).

CHÚ THÍCH 1: Hướng in ban đầu được minh họa trong ISO/ASTM 52921 [8] .

3.5.8

Định hướng lại chi tiết, danh từ

Xoay quanh tâm hình học (3.5.5) của hộp giới hạn (3.5.1) của chi tiết từ hướng in ban đầu (3.5.7) xác định của chi tiết (3.9.1) đó.

CHÚ THÍCH 1: Định hướng lại chi tiết được minh họa trong ISO/ASTM 52921 [8] .

3.5.9

Giới hạn in, danh từ

Kích thước lớn nhất bên ngoài của trục x (3.5.16), trục y (3.5.17) và trục z (3.5.18) trong không gian in (3.3.3), nơi các chi tiết (3.9.1) được in.

CHÚ THÍCH 1: Kích thước của không gian in lớn hơn kích thước của giới hạn in.

3.5.10

Lồng ghép, phân từ

Trường hợp khi các chi tiết (3.9.1) được tạo ra trong một chu kỳ in (3.3.8) và được đặt sao cho các hộp giới hạn (3.5.1) của chúng, có hướng tùy ý (3.5.2) hoặc theo cách khác chồng lên nhau.

3.5.11

Hệ tọa độ của máy, danh từ

Hệ tọa độ ba chiều được xác định bởi một điểm cố định trên đế in (3.3.5), với ba trục chính được gắn nhãn trục x (3.5.16), trục y (3.5.17) và trục z (3.5.18) với trục quay quanh mỗi trục này được gắn nhãn lần lượt là A, B và C, trong đó góc giữa x-, y- và z- có thể là hệ trục tọa độ đề các hoặc được xác định bởi nhà sản xuất máy.

CHÚ THÍCH 1: Hệ tọa độ của máy được cố định so với máy, trái ngược với các hệ tọa độ liên quan đến bề mặt in (3.3.6), có thể được dịch chuyển hoặc xoay. Hệ tọa độ của máy được minh họa trong ISO/ASTM 52921 [8] .

3.5.12

Gốc tọa độ, danh từ

Điểm không

(0, 0, 0)

<khi sử dụng tọa độ x-, y- và z-> Điểm tham chiếu chung được chỉ định nơi ba trục chính trong một hệ tọa độ giao nhau.

CHÚ THÍCH 1: Hệ tọa độ có thể là đề các hoặc được xác định bởi nhà sản xuất máy. Khái niệm gốc được minh họa trong ISO/ASTM 52921 [8] .

3.5.13

Gốc tọa độ in, danh từ

Gốc toạ độ (3.5.12) thường được đặt tại trung tâm của đế in (3.3.5) và cố định trên bề mặt đối diện với chi tiết.

CHÚ THÍCH 1: Vị trí của điểm gốc in có thể được xác định khác đi bởi những thiết lập cho từng chi tiết.

3.5.14

Gốc tọa độ của máy, danh từ

Nhà của máy

Điểm không của máy

Gốc tọa độ (3.5.12) của máy được xác định bởi nhà sản xuất máy.

3.5.15

Vị trí của chi tiết, danh từ

Vị trí của chi tiết (3.9.1) trong thể tích in (3.3.4).

CHÚ THÍCH 1: Vị trí của chi tiết thường được xác định bởi tọa độ x-, y- và z- cho vị trí của tâm hình học (3.5.5) của hộp giới hạn (3.5.1) của chi tiết đối với gốc tọa độ in (3.5.13). Vị trí của chi tiết được minh họa trong ISO/ASTM 52921 [8] .

3.5.16

Trục x, danh từ

<của máy, trừ khi được xác định khác đi bởi nhà sản xuất> Trục trong hệ tọa độ của máy (3.5.11) chạy song song với mặt trước (3.1.7) của máy và vuông góc với trục y (3.5.17) và trục z (3.5.18).

CHÚ THÍCH 1: Trừ khi được chỉ định khác bởi nhà sản xuất máy, hướng dương của x chạy từ trái sang phải khi nhìn từ mặt trước của máy trong khi mặt đối diện hướng vào gốc toạ độ (3.5.12) của thể tích in (3.3.4).

CHÚ THÍCH 2: Thông thường, trục x là ngang và song song với một trong các cạnh của đế in (3.3.5).

3.5.17

Trục y, danh từ

<của máy, trừ khi được xác định khác đi bởi nhà sản xuất> Trục trong hệ tọa độ của máy (3.5.11) chạy vuông góc với trục x (3.5.16) và trục z (3.5.18).

CHÚ THÍCH 1: Trừ khi được chỉ định khác bởi nhà sản xuất máy, hướng dương của trục được xác định trong ISO 841 [1] để tạo ra một hệ tọa theo quy tắc bàn tay phải. Trong trường hợp phổ biến nhất hướng dương của trục z hướng lên trên, hướng dương y chạy từ mặt trước (3.1.7) đến mặt sau của máy khi nhìn từ mặt trước của máy.

CHÚ THÍCH 2: Trong trường hợp in theo hướng dương trục z xuống dưới, hướng dương của trục y sau đó chạy từ mặt sau của máy đến mặt trước khi nhìn từ mặt trước của máy.

CHÚ THÍCH 3: Thông thường, trục y là ngang và song song với một trong các cạnh của đế in (3.3.5).

3.5.18

Trục z, danh từ

< của máy, trừ khi được xác định khác đi bởi nhà sản xuất > Trục trong hệ tọa độ của máy (3.5.11) chạy vuông góc với trục x (3.5.16) và trục y (3.5.17).

CHÚ THÍCH 1: Trừ khi được chỉ định khác bởi nhà sản xuất máy, hướng dương được xác định trong ISO 841 [1] để tạo ra quy tắc bàn tay phải. Đối với các quá trình sử dụng lớp phẳng bổ sung theo từng lớp, hướng dương z sau đó chạy theo hướng vuông góc với các lớp in (3.3.7).

CHÚ THÍCH 2: Đối với các quá trình sử dụng lớp phẳng bổ sung theo từng lớp, hướng dương z là hướng từ lớp đầu tiên đến các lớp tiếp theo.

CHÚ THÍCH 3: Khi việc bổ sung vật liệu có thể thực hiện từ nhiều hướng (chẳng hạn như với một số phương pháp Lắng đọng năng lượng trực tiếp (3.2.2)), trục z có thể được xác định theo các nguyên tắc trong ISO 841:2001, 4.3.3 [1] , đề cập đến "xoay hoặc cân bằng bằng khớp quay".

3.6 Quá trình xử lý: Vật liệu

3.6.1

Mẻ hỗn hợp, danh từ

<nguyên liệu đầu vào> Là lượng nguyên liệu đầu vào (3.6.6) được xác định với các tính chất và thành phần đồng nhất.

CHÚ THÍCH 1: Một lô của bất kỳ nguyên liệu đầu vào nào có thể được sử dụng trong một hoặc nhiều lần sản xuất với các thông số quá trình khác nhau.

CHÚ THÍCH 2: Đối với một số loại nguyên liệu đầu vào, chẳng hạn như bột và nhựa, một lô có thể bao gồm nguyên liệu nguyên thủy (3.6.4), nguyên liệu đã sử dụng hoặc hỗn hợp của nguyên liệu nguyên thủy và nguyên liệu đã sử dụng.

3.6.2

Lô nguyên liệu, danh từ

<nguyên liệu đầu vào> Là lượng nguyên liệu đầu vào (3.6.6) được sản xuất dưới các điều kiện kiểm soát có thể truy xuất từ một chu kỳ quá trình sản xuất duy nhất.

CHÚ THÍCH 1: Kích thước của một lô nguyên liệu đầu vào được xác định bởi nhà cung cấp nguyên liệu đầu vào (3.6.8). Thông thường, nhà cung cấp phân phối một phần của lô nguyên liệu này cho những người vận hành hệ thống AM (3.1.6) khác nhau.

CHÚ THÍCH 2: Tài liệu nguồn của lô nguyên liệu đầu vào được yêu cầu cho nhiều ứng dụng sản phẩm sản xuất bồi đắp (3.1.2). Tài liệu nguồn được gọi là "tuyên bố phù hợp" và "tài liệu kiểm tra", hoặc đôi khi còn được gọi là "chứng nhận phù hợp”, "chứng nhận nhà máy" hoặc "chứng nhận phân tích".

3.6.3

Nguyên sinh, tính từ

<nguyên liệu đầu vào> Là trạng thái của nguyên liệu đầu vào (3.6.6) từ một lô (3.6.2) sản xuất duy nhất trước khi được áp dụng vào quá trình sản xuất bồi đắp (3.1.2).

CHÚ THÍCH 1: Trạng thái nguyên sinh thường có nghĩa là nguyên liệu đầu vào ở trong tình trạng như dự định của nhà cung cấp.

CHÚ THÍCH 2: Yêu cầu đối với nguyên liệu đầu vào ban đầu có thể thay đổi tùy thuộc vào quá trình, vật liệu và ứng dụng của sản phẩm cuối cùng. Một sự phân biệt thêm có thể cần thiết cho một số vật liệu trong các ứng dụng cụ thể.

CHÚ THÍCH 3: Nguyên liệu đầu vào mà không có sự thay đổi đáng kể từ tình trạng ban đầu của nó vẫn có thể được coi là nguyên bản.

CHÚ THÍCH 4: Nguyên liệu đầu vào có thể xuống cấp theo thời gian, không phụ thuộc vào việc được áp dụng vào quá trình chế tạo bồi đắp. Nguyên liệu đầu vào đã trải qua bất kỳ sự thay đổi đáng kể nào dưới bất kỳ điều kiện nào không thể được coi là nguyên gốc.

CHÚ THÍCH 5: Mức độ quan trọng và sự thay đổi tối đa từ trạng thái ban đầu thường được xác định dựa trên yêu cầu của ứng dụng sản phẩm cuối cùng.

3.6.4

Khả năng trải đều, danh từ

<nguyên liệu đầu vào> Là khả năng của nguyên liệu đầu vào (3.6.6) được trải ra thành các lớp in (3.3.7) đáp ứng yêu cầu của quá trình sản xuất bồi đắp (3.1.2).

CHÚ THÍCH 1: Các điều kiện chính xác cho việc trải một lớp trong máy sản xuất bồi đắp (3.1.4), bao gồm nhưng không giới hạn, cài đặt máy và các thông số quá trình, thường được xác định bởi yêu cầu quá trình liên quan đến ứng dụng của chi tiết cuối cùng.

CHÚ THÍCH 2: Hành vi trải của một loại nguyên liệu đầu vào cụ thể phụ thuộc vào các đặc tính vật lý của nguyên liệu đó dưới các điều kiện quá trình đã cho.

3.6.5

Nguyên liệu đầu vào, danh từ

KHÔNG SỬ DỤNG NỮA: nguyên liệu nguồn

KHÔNG SỬ DỤNG NỮA: nguyên liệu ban đầu

KHÔNG SỬ DỤNG NỮA: nguyên liệu cơ bản

KHÔNG SỬ DỤNG NỮA: nguyên liệu gốc

Nguyên liệu dạng khối được cung cấp cho quá trình sản xuất bồi đắp (3.1.2).

CHÚ THÍCH 1: Đối với các quá trình sản xuất bồi đắp, nguyên liệu dạng khối thường được cung cấp dưới nhiều dạng khác nhau như chất lỏng, bột, huyền phù, sợi, tấm, ...

3.6.6

Nhà sản xuất nguyên liệu, danh từ

Là nhà sản xuất nguyên liệu đầu vào (3.6.6).

CHÚ THÍCH 1: Trong sản xuất bồi đắp, nhà sản xuất nguyên liệu đầu vào thường là một đối tượng khác với nhà cung cấp nguyên liệu đầu vào (3.6.8).

3.6.7

Nhà cung cấp nguyên liệu đầu vào, danh từ

Người bán nguyên liệu

Người cung cấp nguyên liệu đầu vào (3.6.6).

CHÚ THÍCH 1: Trong sản xuất bồi đắp, nhà cung cấp nguyên liệu đầu vào thường là một thực thể khác với nhà sản xuất nguyên liệu đầu vào (3.6.7).

3.6.8

Hợp nhất, danh từ

Hành động kết hợp hai hoặc nhiều đơn vị vật liệu thành một đơn vị vật liệu duy nhất.

3.6.9

Xử lý lưu hóa, động từ

Thay đổi các đặc tính vật lý của một vật liệu bằng cách phản ứng hóa học.

CHÚ THÍCH 1: Một trong những quá trình quan trọng nhất trong sản xuất bồi đắp là việc chuyển đổi nhựa polyme từ trạng thái lỏng sang trạng thái rắn bằng cách liên kết các chuỗi phân tử qua ánh sáng.

3.6.10

Hậu xử lý, danh từ

Quá trình, hoặc loạt các bước quá trình, được thực hiện sau khi hoàn thành một chu kỳ in (3.3.8) sản xuất bồi đắp (3.1.2) để đạt được các đặc tính mong muốn trong sản phẩm cuối cùng.

3.7 Quá trình xử lý: Ép đùn vật liệu

3.7.1

Tấm in, danh từ

<Ép đùn vật liệu> Tấm có thể tháo rời, chi tiết (3.9.1) được gắn trong suốt chu kỳ in (3.3.8).

CHÚ THÍCH 1: Mục đích của tấm in là cung cấp một rào cản có thể loại bỏ giữa chi tiết và đế in (3.3.5) trong một số máy nhất định.

CHÚ THÍCH 2: Tấm in thường được cố định vào đế in bằng chân không hoặc bằng các phương tiện khác.

3.7.2

Đầu đùn, danh từ

Cơ cấu vận chuyển nguyên liệu đầu vào (3.6.6) và mũi đùn vật liệu.

CHÚ THÍCH 1: Một thiết kế phổ biến của đầu đùn chứa một cơ cấu cấp liệu bằng bánh xe kẹp có động cơ để đẩy sợi in qua đầu đùn. Đầu đùn thường chứa một phần tử làm nóng.

3.7.3

Mũi đùn, danh từ

Chi tiết có lỗ thông qua đó nguyên liệu đầu vào (3.6.6) được đùn ra.

3.7.4

Sợi nguyên liệu, danh từ

Nguyên liệu đầu vào (3.6.6) đặc trưng bởi chiều dài cực đại so với tiết diện ngang đồng nhất của nó.

CHÚ THÍCH 1: Sợi polyme thường được sản xuất bằng phương pháp đùn và sợi kim loại bằng phương pháp kéo sợi.

CHÚ THÍCH 2: Các sợi làm từ kim loại thường được gọi là dây

3.7.5

Hạt, danh từ

Khối nhỏ của nguyên liệu đầu vào (3.6.6) được tạo hình trước, có kích thước tương đối đồng nhất trong bất kỳ mẻ nào.

CHÚ THÍCH 1: Các hạt nhỏ hơn có thể được gọi là vi hạt.

3.8 Quá trình xử lý: Bồi đắp giường bột

3.8.1

Xử lý lô nguyên liệu đầu vào, danh từ

<nguyên liệu đầu vào> Phương pháp chuẩn bị và thực hiện các thao tác cung cấp trên một lô nguyên liệu đầu vào (3.6.6) cụ thể theo yêu cầu của chu kỳ in (3.3.8).

CHÚ THÍCH 1: Các thao tác xử lý nguyên liệu dạng bột thường bao gồm pha trộn hoặc trộn các loại bột để đạt được thành phần mong muốn, hoặc sấy khô, hoặc tạo độ ẩm cho bột để đạt được các tính chất cần thiết cho quá trình sản xuất bồi đắp (3.1.2).

CHÚ THÍCH 2: Quá trình xử lý lô nguyên liệu đầu vào khác với quá trình xử lý vật liệu đầu vào liên tục (3.8.2) bằng việc chỉ giới hạn trong một lượng nguyên liệu đủ để hoàn thành một hoặc nhiều chu kỳ in đầy đủ.

3.8.2

Xử lý vật liệu đầu vào liên tục, danh từ

<nguyên liệu đầu vào> Phương pháp chuẩn bị và thực hiện các thao tác phân phối để cung cấp nguyên liệu đầu vào (3.6.6) trong một quá trình không bị gián đoạn theo yêu cầu của chu kỳ in (3.3.8).

CHÚ THÍCH 1: Các thao tác xử lý nguyên liệu dạng bột thường bao gồm pha trộn hoặc trộn các loại bột để đạt được thành phần mong muốn cho chu kỳ in.

CHÚ THÍCH 2: Quá trình xử lý vật liệu đầu vào liên tục được phân biệt với quá trình xử lý lô nguyên liệu đầu vào (3.8.1) bằng việc không giới hạn trong một lượng nguyên liệu đầu vào cố định.

3.8.3

Vùng thêm vật liệu thô, danh từ

<trong bồi đắp giường bột> Vị trí trong máy nơi mà nguyên liệu đầu vào (3.6.6) được lưu trữ và từ đó một phần của nguyên liệu đầu vào được chuyển liên tục vào giường bột (3.8.5) trong suốt chu kỳ in (3.3.8).

3.8.4

Vùng tràn nguyên liệu thô, danh từ

<trong nóng chảy giường bột> Vị trí trong máy nơi mà bột thừa được thu gom và lưu trữ sau khi một lớp đã được lắng đọng trong suốt chu kỳ in (3.3.8).

CHÚ THÍCH 1: Đối với một số loại máy nhất định, vùng tràn có thể bao gồm một hoặc nhiều buồng chuyên dụng hoặc hệ thống tái chế bột.

3.8.5

Giường bột, danh từ

Vị trí trong hệ thống sản xuất bồi đắp (3.1.3) nơi mà nguyên liệu đầu vào (3.6.6) được lắng đọng và được nung chảy chọn lọc bằng cách sử dụng nguồn nhiệt hoặc được liên kết bằng cách sử dụng chất kết dính để tạo ra các chi tiết (3.9.1).

3.8.6

Bột trộn, danh từ

Một lượng bột được tạo ra bằng cách trộn lẫn kỹ các loại bột có nguồn gốc từ một hoặc nhiều lô (3.6.2) bột có cùng thành phần.

CHÚ THÍCH 1: Một loại phổ biến của powder blend bao gồm sự kết hợp giữa bột nguyên sinh (3.6.4) và bột đã qua sử dụng (3.8.9). Các yêu cầu cụ thể cho một hỗn hợp bột thường được xác định bởi ứng dụng hoặc thỏa thuận giữa nhà cung cấp và người sử dụng cuối.

CHÚ THÍCH 2: Có sự phân biệt giữa bột trộn và bột pha, trong đó bột trộn là sự kết hợp của các loại bột có thành phần danh nghĩa giống nhau, trong khi bột pha là sự kết hợp của các loại bột có thành phần khác nhau.

3.8.7

Bột pha, danh từ

hỗn hợp bột

Một lượng bột được tạo ra bằng cách trộn lẫn kỹ các loại bột có thành phần khác nhau.

CHÚ THÍCH 1: Có sự phân biệt giữa bột trộn và bột pha, trong đó bột trộn là sự kết hợp của các loại bột có thành phần danh nghĩa giống nhau, trong khi bột pha là sự kết hợp của các loại bột có thành phần khác nhau.

3.8.8

Bột bao chi tiết, danh từ

<trong nóng chảy giường bột sử dụng buồng gia nhiệt> Lớp bột bám nhẹ quanh các chi tiết (3.9.1) đã được in vào cuối chu kỳ in (3.3.8).

3.8.9

Bột đã qua sử dụng, danh từ

Bột đã được cung cấp làm nguyên liệu đầu vào (3.6.6) cho một máy sản xuất bồi đắp (3.1.4) trong ít nhất một chu kỳ in (3.3.8) trước đó.

3.8.10

Thiêu kết laze, danh từ

LS

Quá trình bồi đắp giường bột (3.2.5) được sử dụng để tạo ra các vật thể từ các vật liệu dạng bột bằng cách sử dụng một hoặc nhiều tia laze để nung chảy hoặc làm nóng chảy các hạt bề mặt, lớp in (3.3.7) trên lớp in, trong một buồng kín.

CHÚ THÍCH 1: Hầu hết các máy LS đều nung chảy một phần hoặc hoàn toàn các vật liệu mà chúng xử lý. Từ "thiêu kết" là một thuật ngữ lịch sử và là một cách gọi sai, vì quá trình này thường bao gồm việc nung chảy hoàn toàn hoặc một phần, trái ngược với quá trình nung chảy bột kim loại truyền thống sử dụng khuôn và nhiệt và/hoặc áp lực.

3.9 Các chi tiết: tổng quan

3.9.1

Chi tiết, danh từ

Vật liệu liên kết tạo thành một phần tử chức năng có thể tạo thành toàn bộ hoặc một phần của sản phẩm cuối.

CHÚ THÍCH 1: Các yêu cầu chức năng đối với một chi tiết thường được xác định bởi ứng dụng dự kiến.

3.9.2

Lưới, danh từ

Cấu trúc lưới

Sắp xếp hình học được tạo thành từ các liên kết kết nối giữa các đỉnh (điểm) tạo ra một cấu trúc chức năng.

3.10 Các chi tiết: Ứng dụng

3.10.1

Nguyên mẫu, danh từ

Mô hình vật lý của toàn bộ hoặc một thành phần của sản phẩm, mặc dù bị giới hạn ở một số khía cạnh, nhưng có thể được sử dụng để phân tích, thiết kế và đánh giá.

CHÚ THÍCH 1: Các yêu cầu đối với các chi tiết (3.9.1) được sử dụng làm nguyên mẫu phụ thuộc vào nhu cầu cá nhân để phân tích và đánh giá, do đó thường được xác định theo thỏa thuận giữa nhà cung cấp và người sử dụng cuối.

3.10.2

Khuôn chế tạo mẫu, danh từ

Bộ khuôn, khuôn đúc và các thiết bị khác được sử dụng cho mục đích làm nguyên mẫu.

CHÚ THÍCH 1: Loại khuôn này đôi khi có thể được sử dụng để kiểm tra thiết kế công cụ và/hoặc sản xuất các chi tiết (3.9.1) cuối trong khi khuôn sản xuất đang được in. Trong những trường hợp này, khuôn thường được gọi là khuôn cầu nối.

CHÚ THÍCH 2: Khuôn chế tạo mẫu đôi khi được gọi là khuôn cầu nối hoặc khuôn mềm.

3.10.3

Tạo mẫu nhanh, danh từ

<trong sản xuất bồi đắp> Ứng dụng của sản xuất bồi đắp (3.1.2) nhằm giảm thời gian cần thiết để tạo ra nguyên mẫu (3.10.1).

CHÚ THÍCH 1: Lịch sử, sản xuất mẫu nhanh (RP) là ứng dụng thương mại đầu tiên có ý nghĩa cho sản xuất bồi đắp và do đó thường được sử dụng như một thuật ngữ chung cho loại công nghệ này.

3.10.4

Sản xuất khuôn mẫu nhanh, danh từ

<trong sản xuất bồi đắp> Ứng dụng của sản xuất bồi đắp (3.1.2) nhằm sản xuất các khuôn hoặc thành phần khuôn với thời gian sản xuất ngắn hơn so với phương pháp chế tạo khuôn truyền thống.

CHÚ THÍCH 1: Sản xuất khuôn mẫu nhanh có thể được sản xuất trực tiếp bằng quá trình sản xuất bồi đắp hoặc gián tiếp bằng cách tạo ra các mẫu được sử dụng trong một quá trình thứ cấp để sản xuất các khuôn thực tế.

CHÚ THÍCH 2: Ngoài sản xuất bồi đắp, thuật ngữ "Sản xuất khuôn mẫu nhanh" cũng có thể áp dụng cho việc sản xuất các khuôn với thời gian sản xuất ngắn hơn bằng các phương pháp gia công cắt gọt, ví dụ như phay CNC,...

3.11 Các chi tiết: tính chất

3.11.1

Độ chính xác, danh từ

Mức độ gần nhau giữa kết quả đo lường và giá trị tham chiếu được chấp nhận.

CHÚ THÍCH 1: Trong bối cảnh sản xuất bồi đắp (3.1.2), giá trị tham chiếu được chấp nhận thường là mô hình số.

CHÚ THÍCH 2: Độ chính xác của quá trình sản xuất bồi đắp có thể khác nhau theo các hướng x, y và z. Điều này có nghĩa là độ chính xác của một chi tiết trong các trường hợp này phụ thuộc vào định hướng của chi tiết so với hệ tọa độ của máy.

3.11.2

Độ chụm, danh từ

<quá trình in> Mức độ gần nhau giữa các kết quả đạt được trên nhiều chi tiết dưới các điều kiện đã được xác định.

CHÚ THÍCH 1: Độ chụm của quá trình sản xuất bồi đắp (3.1.2) có thể phụ thuộc vào vị trí trong không gian in (3.3.3) và cũng có thể khác nhau theo các hướng x, y và z.

CHÚ THÍCH 2: Độ chụm phụ thuộc vào các biến đổi nội tại trong quá trình in và không liên quan đến giá trị tham chiếu được chấp nhận.

3.11.3

Độ phân giải, danh từ

Kích thước của một chi tiết nhỏ nhất có thể được in một cách có kiểm soát.

CHÚ THÍCH 1: Trong bối cảnh sản xuất bồi đắp (3.1.2), kích thước thường được ghi lại theo các hướng x, y và z.

CHÚ THÍCH 2: Trong quá trình in từng lớp, độ phân giải theo hướng z thường giống với độ dày lớp.

CHÚ THÍCH 3: Độ phân giải của chi tiết (3.9.1) có thể khác nhau theo các hướng khác nhau do định hướng của chi tiết trong suốt chu kỳ in (3.3.8).

3.11.4

Tính nguyên trạng, tính từ

Trạng thái của các chi tiết (3.9.1) được làm bằng quá trình sản xuất bồi đắp trước khi bất kỳ bước hậu xử lý (3.6.10) nào, ngoài việc nếu cần thiết, loại bỏ khỏi đế in (3.3.5) cũng như loại bỏ các lớp kết cấu hỗ trợ (3.3.9) và/hoặc nguyên liệu đầu vào (3.6.6) chưa xử lý.

CHÚ THÍCH 1: Tính nguyên trạng có thể đề cập đến các chi tiết có hoặc không có giá đỡ, trên hoặc ngoài đế in.

3.11.5

Theo như thiết kế, tính từ

Trạng thái đại diện cho chi tiết (3.9.1) sẽ được sản xuất bằng quá trình bồi đắp ở dạng số, thường là dữ liệu mô hình 3D.

CHÚ THÍCH 1: Mô hình số có thể được biểu diễn dưới dạng tệp CAD độc quyền, tệp AMF (3.4.1), tệp STL (3.4.6) , tệp STEP (3.4.5) hoặc bất kỳ hình thức nào khác tương tự của dữ liệu mô hình 3D.

3.11.6

Đặc hoàn toàn, tính từ

Trạng thái trong đó vật liệu của chi tiết được sản xuất không có độ rỗng quá cao.

CHÚ THÍCH 1: Trong thực tế, vật liệu hoàn toàn không có độ rỗng rất khó sản xuất bằng bất kỳ quá trình sản xuất nào và một số lỗ micro vẫn thường xuất hiện.

CHÚ THÍCH 2: Độ quan trọng và lượng rỗng cho phép thường được xác định dựa trên các yêu cầu đối với ứng dụng của sản phẩm cuối cùng.

3.11.7

Gần đúng kích thước cuối, tính từ

Trạng thái mà các thành phần yêu cầu ít hậu xử lý (3.6.10) để đạt được dung sai kích thước.

3.11.8

Độ xốp, danh từ

<tính chất> Sự hiện diện của các lỗ nhỏ trong một chi tiết (3.9.1) làm cho nó không đạt độ đặc hoàn toàn (3.11.6).

CHÚ THÍCH 1: Độ xốp có thể được định lượng dưới dạng tỷ lệ, được biểu thị dưới dạng phần trăm của thể tích lỗ hổng so với tổng thể tích của phần.

3.11.9

Độ lặp lại, danh từ

Mức độ gần nhau của hai hoặc nhiều phép đo của cùng một thuộc tính bằng cùng một thiết bị và trong cùng một môi trường.

CHÚ THÍCH 1: Trong sản xuất bồi đắp (3.1.2), độ lặp lại thường đề cập đến mức độ gần nhau của các thuộc tính có thể đo lường giữa các chi tiết (3.9.1) giống hệt nhau, được sản xuất bằng cách sử dụng cùng các thông số quá trình (3.3.10) và cài đặt hệ thống (3.3.11) nhưng trong các chu kỳ in (3.3.8) khác nhau.

3.12 Các chi tiết: đánh giá

3.12.1

Kế hoạch kiểm tra, danh từ

Bộ hướng dẫn xác định quá trình kiểm tra xác nhận bao gồm các nguồn lực phù hợp và thứ tự kiểm tra để được tham chiếu bởi kế hoạch sản xuất (3.3.13).

3.12.2

Mẫu đầu tiên, danh từ

Chi tiết sản xuất đầu tiên

Chi tiết (3.9.1) được gửi để thử nghiệm và đánh giá để đảm bảo phù hợp với các yêu cầu đã được quy định bởi đơn đặt hàng hoặc các yêu cầu khác trước hoặc trong giai đoạn đầu của sản xuất.

3.12.3

Chi tiết tham chiếu, danh từ

Chi tiết (3.9.1) có các đặc tính tương tự với chi tiết cuối cùng mong muốn, có thể có hình học, tỷ lệ hoặc các đặc điểm khác nhau có thể dễ dàng đo lường hoặc đặc trưng hóa.

CHÚ THÍCH 1: Các chi tiết tham chiếu thường là các chi tiết bỏ đi với hình học đơn giản được sử dụng để kiểm tra xác nhận các thuộc tính in và giảm bớt nỗ lực đo lường.

3.12.4

Kiểm tra cuối cùng, danh từ

Kiểm tra trước khi giao hàng

Quá trình kiểm tra xác nhận các chi tiết (3.9.1) đã được sản xuất trước khi giao hàng nhằm xác nhận việc đáp ứng các yêu cầu đã được quy định bởi đơn đặt hàng hoặc các yêu cầu khác.

3.12.5

Đánh giá chất lượng, danh từ

Quá trình chứng minh liệu một thực thể có khả năng đáp ứng các yêu cầu cụ thể.

CHÚ THÍCH 1: Trong sản xuất bồi đắp (3.1.2), đánh giá chất lượng thường liên quan đến các chi tiết (3.9.1), vật liệu, thiết bị, người vận hành và quá trình.

[SOURCE: ISO/IEC/IEEE 12207:2017, 3.1.40 [5] , đã chỉnh sửa - CHÚ THÍCH 1 đã được thêm vào.]

PHỤ LỤC A

(quy định)

Nhận diện các quá trình sản xuất bồi đắp (AM) dựa trên các loại quá trình và các đặc điểm xác định

A.1 Tổng quan

Các loại quá trình sản xuất bồi đắp được sử dụng để cung cấp sự phân biệt chung, có tính cấu trúc giữa các quá trình AM khác nhau, dựa trên cấu trúc quá trình và các đặc điểm quá trình điển hình. Tuy nhiên, đôi khi cần phải xác định chi tiết hơn về các quá trình khác nhau trong từng loại quá trình; ví dụ như sự khác biệt giữa nóng chảy giường bột polyme và nóng chảy giường bột kim loại, hoặc nóng chảy giường bột kim loại sử dụng chùm tia laze và nóng chảy giường bột kim loại sử dụng chùm tia điện tử. Phụ lục này nhằm phục vụ như một công cụ hỗ trợ cho những người muốn nhận diện quá trình một cách chi tiết hơn chỉ thông qua các loại quá trình, bằng cách sử dụng các thuật ngữ và từ viết tắt chung.

A.2 Cấu trúc, sử dụng các ký hiệu và từ viết tắt

Việc xác định các quá trình khác nhau trong một loại quá trình nên tuân theo nguyên tắc từ tổng quát đến cụ thể, bắt đầu bằng việc xác định loại quá trình, sau đó là các đặc điểm phân biệt của quá trình AM và các vật liệu được xử lý.

Trong việc xác định này, các đặc điểm quá trình nên được đặt trước bởi dấu gạch ngang "-" và các vật liệu được đặt trước bởi dấu gạch chéo "/".

Ví dụ:

Loại quá trình - đặc điểm quá trình / vật liệu. Sự xác định có thể được chi tiết hơn nữa bằng cách thêm các đặc điểm phân biệt và sự phân biệt vật liệu cụ thể hơn.

Các từ viết tắt cho các loại quá trình phải được áp dụng như đã quy định tại mục 3.2.

Các từ viết tắt cho các đặc điểm quá trình nên như sau:

- Đối với phun chất kết dính:

- Nếu các chi tiết được liên kết trực tiếp với việc kết dính vật liệu chi tiết dự định trong một bước quá trình đơn, thì loại quá trình này được nhận diện bằng: -SSt (quá trình một bước).

- Nếu các chi tiết cần các bước quá trình tiếp theo để liên kết và hình thành các liên kết của vật liệu chi tiết dự định, thì là -MSt (quá trình nhiều bước).

- Đối với Lắng đọng năng lượng trực tiếp: -LB cho chùm tia laze, -EB cho chùm tia điện tử và -Arc khi nguồn năng lượng có hướng là hồ quang điện.

- Đối với ép đùn vật liệu: -CRB nếu vật liệu được liên kết bằng phản ứng hóa học, -TRB nếu vật liệu được liên kết bằng phản ứng nhiệt.

- Đối với phun vật liệu: -UV nếu vật liệu phun cần được đông kết bằng ánh sáng cực tím, -CRB nếu vật liệu phun được liên kết bằng phản ứng hóa học, -TRB nếu vật liệu phun được liên kết bằng phản ứng nhiệt.

- Đối với bồi đắp giường bột: -LB cho chùm tia laze, -EB cho chùm tia điện tử và -IrL khi nguồn năng lượng nhiệt là ánh sáng hồng ngoại.

- Đối với sản xuất lớp dạng tấm: -AJ cho kết dính bằng keo và -UC cho liên kết siêu âm.

- Đối với quang hoá polyme trong bồn: -UVL cho hoá rắn bằng chùm tia laze cực tím, -UVM cho hoá rắn bằng ánh sáng cực tím chiếu chọn lọc qua mặt nạ, -LED cho hoá rắn bằng ánh sáng từ đèn diode phát quang.

Các từ viết tắt cho các loại vật liệu cơ bản nên như sau:

- M cho vật liệu kim loại;

- P cho vật liệu polyme;

- C cho vật liệu gốm;

- Cp cho vật liệu compozit của các loại cơ bản khác nhau, ví dụ như nền polyme với chất độn kim loại hoặc gốm.

Thành phần của các vật liệu compozit nên được liệt kê bắt đầu bằng vật liệu thành phần quan trọng nhất, tiếp theo là vật liệu thành phần quan trọng thứ hai được tách biệt bằng dấu phẩy (,),...

Ví dụ:

Nhựa quang hóa với chất độn alumina: /PP, AI203, hoặc carbide tungsten trong nền cobalt: /WC,Co.

Ý nghĩa của các từ viết tắt được sử dụng để xác định một quá trình trong một tài liệu nên được chỉ định trong một danh sách các thuật ngữ và từ viết tắt trong cùng tài liệu đó, trừ khi các từ viết tắt đã được bao gồm và định nghĩa trong một tiêu chuẩn đã xuất bản, trong trường hợp đó tài liệu nên tham chiếu đến tiêu chuẩn này.

A.3 Ví dụ

- Bồi đắp giường bột Ti6AI4V sử dụng chùm tia điện tử: PBF-EB/M/Ti6AI4V.

Loại quá trình là bồi đắp giường bột (PBF), sử dụng chùm tia điện tử để liên kết (-EB), là vật liệu kim loại (/M), cụ thể là Ti6AI4V (/Ti6AI4V). Tuy nhiên, vì chùm tia điện tử chỉ có thể được sử dụng để liên kết vật liệu dẫn điện và hợp kim Ti6AI4V hầu như không thể bị nhầm lẫn với bất cứ thứ gì ngoài vật liệu kim loại, /M có thể bị bỏ qua và việc xác định sẽ là: PBF-EB/Ti6AI4V.

- Bồi đắp giường bột cobalt chrome sử dụng hệ thống laze: PBF-LB/M/CoCr.

Loại quá trình là bồi đắp giường bột (PBF), sử dụng chùm tia laze (-LB), là vật liệu kim loại (/M), và hợp kim Cobalt Chrome (/CoCr). Tương tự như ví dụ trên, điều này có thể được rút ngắn thành PBF-LB/CoCr.

- Bồi đắp giường bột polyamide-12 (PA12) được gia cường bằng sợi thủy tinh: PBF-LB/P/PA12GF.

Loại quá trình là bồi đắp giường bột (PBF), sử dụng chùm tia laze để liên kết (-LB), có thể được sử dụng cho cả polyme và kim loại (/P), vật liệu cụ thể là polyamide gia cường sợi thủy tinh (/PA12GF).

- Phun kết dính trên thép không gỉ với sự nung chảy và thấm đồng sau đó: BJT-MSt/M/StS,BI.

Loại quá trình là phun kết dính (BJT), quá trình nhiều bước (-MSt), cho vật liệu kim loại (/M), trong trường hợp này là compozit bao gồm thép không gỉ (/StS) với thấm đồng (BI).

- Đùn vật liệu nhựa ABS từ vòi phun được làm nóng: MEX-TRB/P/ABS.

Loại quá trình là đùn vật liệu (MEX), vật liệu được liên kết bằng phản ứng nhiệt (-TRB), là polyme (/P), trong trường hợp này là ABS (/ABS).

- Đùn vật liệu silicone: MEX-CRB/P/Silicone.

Loại quá trình là đùn vật liệu (MEX), vật liệu được liên kết bằng phản ứng hóa học (-CRB), là polyme (/P), trong trường hợp này là Silicone (/Silicone).

- Đùn vật liệu bê tông: MEX-CRB/C/Concrete.

Loại quá trình là đùn vật liệu (MEX), vật liệu được liên kết bằng phản ứng hóa học (-CRB), là vật liệu gốm (/C), trong trường hợp này là bê tông (/Concrete)

PHỤ LỤC B

(tham khảo)

Nguyên lý cơ bản

B.1 Tạo hình bằng công nghệ sản xuất bồi đắp

Chức năng của một đối tượng sản xuất được xác định bởi sự kết hợp giữa hình học và các đặc tính vật liệu của đối tượng đó. Để đạt được sự kết hợp này, quá trình sản xuất bao gồm một loạt các hoạt động và quá trình phụ, để đạt được đồng thời hình dạng mong muốn cùng với vật liệu của chi tiết có khả năng sở hữu các đặc tính yêu cầu. Việc tạo hình vật liệu thành các đối tượng trong quá trình in có thể đạt được bằng cách áp dụng một hoặc kết hợp của ba nguyên lý cơ bản.

- Tạo hình định dạng: Hình dạng mong muốn được đạt được bằng cách áp dụng áp lực lên một khối vật liệu thô.

Ví dụ: Rèn, uốn, đúc, ép phun, ép tạo hình trong luyện kim bột thông thường hoặc gia công gốm,

- Tạo hình cắt gọt: Hình dạng mong muốn được đạt được bằng cách loại bỏ chọn lọc vật liệu.

Ví dụ: Phay, tiện, khoan, xung tia lửa điện EDM,

...

- Tạo hình bồi đắp: Hình dạng mong muốn được đạt được bằng cách bồi đắp vật liệu theo từng lớp

Các đối tượng, hay chi tiết, có hình dạng đã đạt được có thể được kết hợp thành các sản phẩm có hình dạng phức tạp hơn bằng cách kết hợp các chi tiết khác nhau qua các công đoạn vật lý, hóa học hoặc cơ học, như hàn, hàn dán, dán keo, hoặc cố định.

Công nghệ sản xuất bồi đắp áp dụng nguyên lý tạo hình bồi đắp, do đó in các chi tiết 3D vật lý bằng cách xây dựng bồi đắp vật liệu theo từng lớp để tạo thành chi tiết. "Bồi đắp vật liệu" có nghĩa là các đơn vị vật liệu được kết hợp với nhau (ví dụ như nung chảy hoặc kết dính), thường theo lớp để in một chi tiết. Yếu tố quyết định của mỗi quá trình là kỹ thuật được sử dụng để thêm vật liệu. Điều này xác định, ví dụ, các loại vật liệu nào có thể sử dụng trong, quá trình, vì các vật liệu khác nhau có các nguyên lý nung chảy hoặc kết dính khác nhau. Cơ bản đối với quá trình sản xuất bồi đắp, các đặc tính cơ bản của sản phẩm được xác định bởi:

a) loại vật liệu (polyme, kim loại, gốm hoặc compozit),

b) nguyên lý áp dụng để nung chảy hoặc kết dính (nung chảy, đóng rắn, thiêu kết,...),

c) nguyên liệu sử dụng để thêm vật liệu (lỏng, bột, huyền phù, sợi, tấm,...), và

d) cách vật liệu được kết hợp lại, tức là kiến trúc máy.

Quá trình thêm vật liệu từng bước để in một chi tiết làm cho các đặc tính vật liệu trong chi tiết này phụ thuộc nhiều vào loại máy và các thông số quá trình trong quá trình bồi đắp. Do đó, không thể dự đoán chính xác các đặc tính vật liệu này mà không liên kết chúng với một loại máy cụ thể và các thông số quá trình cụ thể.

Cách tiếp cận theo lớp đối với việc in chi tiết bồi đắp cũng có thể gây ra sự phụ thuộc hướng trong các đặc tính vật liệu của chi tiết đó. Các đặc tính vật liệu trong một chi tiết sản xuất bồi đắp có thể phụ thuộc vào hướng và vị trí của chi tiết trong không gian in trong quá trình xử lý.

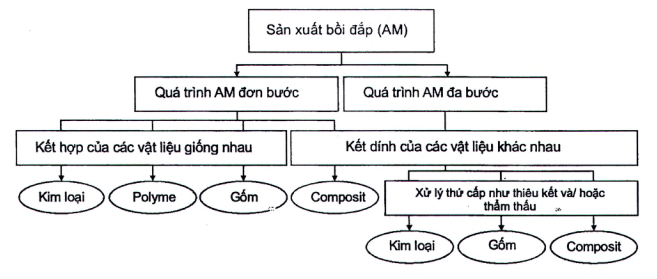

B.2 Quá trình sản xuất bồi đắp đơn bước và nhiều bước

Việc sản xuất một sản phẩm hoàn thiện hiếm khi có thể được hoàn thiện hoàn toàn bởi một nguyên lý duy nhất. Thông thường, một loạt các hoạt động và quá trình phụ là cần thiết để đạt được sự kết hợp mong muốn giữa hình dạng hình học và các đặc tính yêu cầu. Tuy nhiên, trong bối cảnh sản xuất bồi đắp, có sự phân biệt giữa các hoạt động không thể thiếu đối với quá trình bồi đắp và các hoạt động chuẩn bị và hậu xử lý phụ thuộc vào sản phẩm và ứng dụng cụ thể hơn. Khi sản xuất bồi đắp được áp dụng trong một hệ thống sản xuất công nghiệp, sự phân biệt này là cần thiết để làm rõ chi tiết nào của toàn bộ quá trình thực sự tạo thành quá trình sản xuất bồi đắp cũng như chi tiết nào của toàn bộ hệ thống được thực sự tạo thành bởi hệ thống sản xuất bồi đắp, để từ đó có thể áp dụng các tiêu chuẩn một cách thích hợp.

Nguyên lý cơ bản của các quá trình sản xuất bồi đắp là tạo hình chi tiết ba chiều bằng cách thêm vật liệu từng bước. Tùy theo quá trình, các chi tiết có thể đạt được hình dạng cơ bản và các đặc tính cơ bản của vật liệu mong muốn trong một bước quá trình duy nhất, tức là quá trình một bước, hoặc đạt được hình dạng trong một bước quá trình chính, và sau đó đạt được các đặc tính cơ bản của vật liệu mong muốn (ví dụ như đặc tính kim loại cho một chi tiết kim loại mong muốn và đặc tính gốm cho một chi tiết gốm mong muốn) trong một bước quá trình thứ cấp, tức là quá trình nhiều bước; xem Hình B.1. Ví dụ, đối tượng đạt được hình dạng cơ bản bằng cách kết hợp bột với chất kết dính trong bước quá trình chính, sau đó là việc hợp nhất vật liệu bằng thiêu kết, có hoặc không có xâm nhập, trong các bước quá trình tiếp theo. Tùy thuộc vào ứng dụng cuối cùng, cả quá trình một bước và nhiều bước đều có thể yêu cầu một hoặc nhiều hoạt động hậu xử lý bổ sung, chẳng hạn như xử lý nhiệt (bao gồm cả HIP), gia công hoàn thiện và các hoạt động khác (xem thêm ISO 17296-2[6]), để đạt được tất cả các đặc tính mong muốn trong sản phẩm cuối cùng.

Công nghệ sản xuất bồi đắp có thể được sử dụng để sản xuất các công cụ, khuôn mẫu và mô hình đúc, sau đó được sử dụng để sản xuất các sản phẩm mong muốn. Tuy nhiên, trong kịch bản này, chính các mô hình đúc, khuôn mẫu hoặc công cụ được sản xuất bởi quá trình bồi đắp, chứ không phải là sản phẩm mong muốn cuối cùng. Do đó, việc sản xuất các sản phẩm mong muốn cuối cùng trong các quá trình này nên được coi là được hỗ trợ bởi các ứng dụng của công nghệ bồi đắp hơn là bởi một trong các quá trình sản xuất bồi đắp.

B.3 Nguyên lý xử lý trong sản xuất bồi đắp

B.3.1 Tổng quan

Có nhiều cách khác nhau mà các đơn vị vật liệu có thể được kết hợp lại để tạo thành một chi tiết. Các loại vật liệu khác nhau được liên kết với nhau bằng các loại liên kết nguyên tử khác nhau: vật liệu kim loại thường được liên kết bằng liên kết kim loại, các phân tử polyme thường được liên kết bằng liên kết cộng hóa trị, vật liệu gốm thường được liên kết bằng liên kết ion và/hoặc cộng hóa trị, và vật liệu compozit có thể được liên kết bằng bất kỳ sự kết hợp nào của các loại liên kết trên. Loại liên kết này cung cấp các điều kiện cơ bản nhất để xác định cách loại vật liệu đó có thể được kết hợp trong một quá trình bồi đắp. Ngoài loại vật liệu, quá trình kết hợp này cũng phụ thuộc vào dạng mà vật liệu được đưa vào hệ thống và cách nó được phân phối đến bề mặt nơi sẽ được thêm vào chi tiết. Đối với các quá trình sản xuất bồi đắp, nguyên liệu thô, hay còn gọi là feedstock, thường có thể có dạng bột (khô, bột nhão hoặc huyền phù), sợi, tấm, chất lỏng chảy hoặc đối với polyme, có thể ở dạng nhựa lỏng chưa được đóng rắn. Tùy thuộc vào hình thức, nguyên liệu này sau đó có thể được phân phối từng lớp trong một giường bột, được lắng đọng bằng vòi phun, được áp dụng dưới dạng các lớp trong một chồng tấm, được lắng đọng qua một đầu in, hoặc được áp dụng dưới dạng chất lỏng, bột nhão hoặc huyền phù trong một thùng chứa. Với những khả năng lớn trong việc biến đổi các loại vật liệu khác nhau, các loại nguyên liệu khác nhau và các phương pháp phân phối nguyên liệu khác nhau, có rất nhiều nguyên lý có thể được sử dụng cho các quá trình sản xuất bồi đắp. Tuy nhiên, mặc dù có nhiều hoạt động nghiên cứu và phát triển đáng kể trong lĩnh vực này trên toàn thế giới, nhưng chưa phải tất cả các giải pháp tiềm năng đã được hiện thực hóa trong một quá trình làm việc, và thậm chí còn ít hơn đã tiếp cận được thị trường. Hình B.2 đến Hình B.5 cung cấp cái nhìn tổng quan về các nguyên lý quá trình hiện có trên thị trường và đã được chứng minh là khả thi trong bối cảnh công nghiệp.

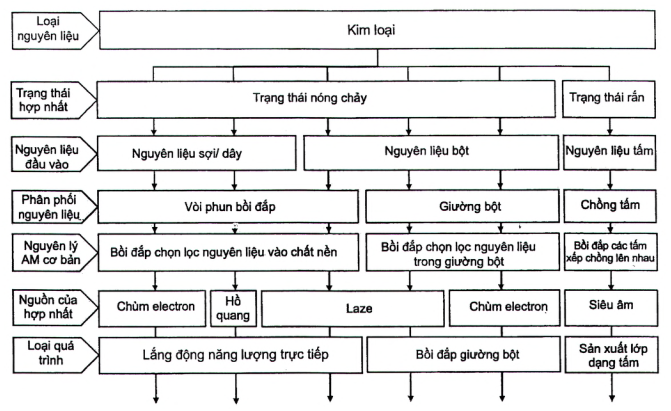

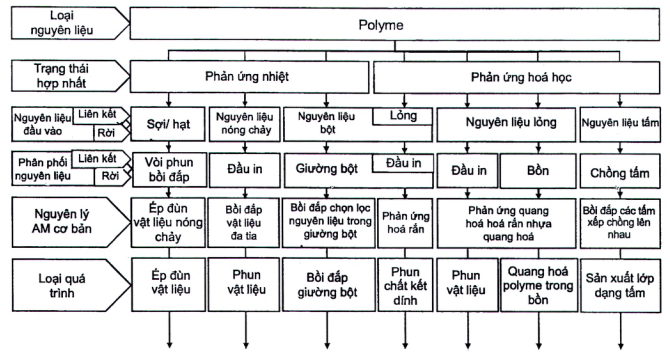

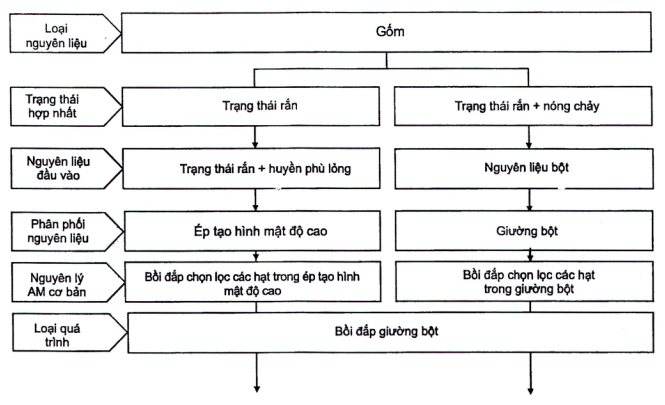

B.3.2 Tổng quan về nguyên lý xử lý đơn bước trong sản xuất bồi đắp

Các chi tiết được in trong một hoạt động duy nhất, trong đó hình dạng hình học cơ bản và các đặc tính vật liệu cơ bản của sản phẩm mong muốn được đạt được đồng thời trong một hoạt động.

Việc loại bỏ cấu trúc hỗ trợ và làm sạch có thể cần thiết. Hình B.2 đến Hình B.4 trình bày tổng quan về các nguyên lý xử lý đơn bước trong sản xuất bồi đắp cho vật liệu kim loại, vật liệu polyme và vật liệu gốm.

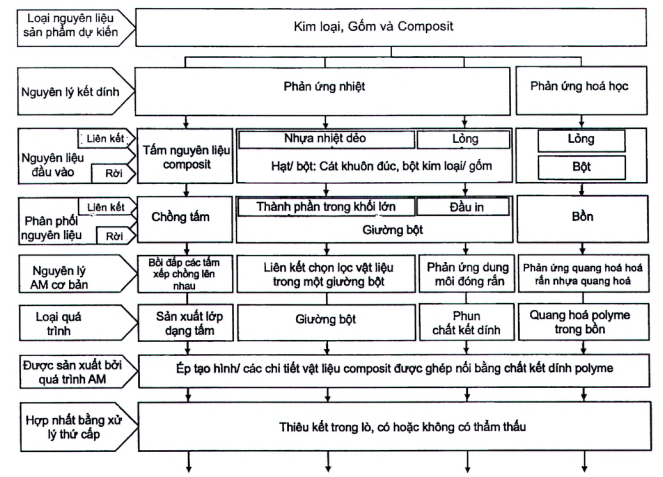

B.3.3 Tổng quan về các nguyên tắc xử lý sản xuất bồi đắp đa bước

Các chi tiết được sản xuất qua hai hay nhiều công đoạn, trong đó công đoạn đầu tiên thường cung cấp hình dạng cơ bản và các công đoạn sau củng cố chi tiết để đạt được các tính chất vật liệu cơ bản mong muốn. Nếu cần, quá trình có thể kết thúc sau công đoạn đầu tiên, do đó tạo ra một chi tiết trong vật liệu compozit, được liên kết với nhau bằng sự kết dính vật liệu. Hình B.5 mô tả tổng quan các nguyên lý quá trình sản xuất bồi đắp đa bước cho các vật liệu kim loại, gốm, và composit.

Hình B.1 - Nguyên lý các quy trình AM đơn và đa bước

Hình B.2 - Tổng quan về quy trình của công nghệ AM một bước cho vật liệu kim loại

Hình B.3 - Tổng quan về quy trình của công nghệ AM một bước cho vật liệu polyme

Hình B.4 - Tổng quan về quy trình của công nghệ AM một bước cho vật liệu gốm

Hình B.5 - Tổng quan về quy trình của công nghệ AM đa bước cho vật liệu kim loại, gốm và composite

Thư mục tài liệu tham khảo

[1] ISO 841:2001, Hệ thống tự động hóa công nghiệp và tích hợp - Điều khiển số của máy móc - Hệ tọa độ và danh pháp chuyển động

[2] TCVN ISO 9001, Hệ thống quản lý chất lượng - Các yêu cầu

[3] ISO 10241-1, Các mục thuật ngữ trong tiêu chuẩn - Phần 1: Yêu cầu chung và ví dụ về cách trình bày

[4] ISO 10303, Hệ thống tự động hóa công nghiệp và tích hợp - Biểu diễn và trao đổi dữ liệu sản phẩm

[5] ISO/IEC 12207:2017, Hệ thống và kỹ thuật phần mềm - Quy trình vòng đời phần mềm

[6] ISO 17296-2, Sản xuất bồi đắp - Nguyên tắc chung - Phần 2: Tổng quan về các loại quy trình và nguyên liệu đầu vào

[7] ISO/ASTM 52915, Quy định cho định dạng tệp sản xuất bồi đắp (AMF) Phiên bản 1.2

[8] ISO/ASTM 52921, Thuật ngữ tiêu chuẩn cho sản xuất bồi đắp - Hệ thống tọa độ và phương pháp thử nghiệm

[9] Quy định các yêu cầu chung cho một chương trình chất lượng

[10] Ngôn ngữ đánh dấu mở rộng W3C (XML) 1.0 (Phiên bản thứ năm). W3C, 2008, www.w3.org/TR/REC-xml

Bảng tra thuật ngữ theo thứ tự bảng chữ cái tiếng Việt

| Thuật ngữ tiếng Việt | Điều tham chiếu |

| Bề mặt in | 3.3.6 |

| Bình luận | 3.4.9 |

| Bột bao chi tiết | 3.8.8 |

| Bột đã qua sử dụng | 3.8.9 |

| Bột pha | 3.8.7 |

| Bột trộn | 3.8.6 |

| Buồng in | 3.3.2 |

| Cài đặt hệ thống | 3.3.11 |

| Cấu trúc lưới | 3.9.2 |

| Chi tiết | 3.9.1 |

| Chi tiết sản xuất đầu tiên | 3.12.2 |

| Chi tiết tham chiếu | 3.12.3 |

| Chu kỳ in | 3.3.8 |

| Chuỗi quá trình | 3.3.15 |

| Đặc điểm kỹ thuật trao đổi dữ liệu sản phẩm | 3.4.7 |

| Đặc hoàn toàn | 3.11.6 |

| Đầu đùn | 3.7.2 |

| Đế in | 3.3.5 |

| Điểm không | 3.5.12 |

| Điểm không | 3.5.12 |

| Điểm không của máy | 3.5.14 |

| Định dạng tệp của sản xuất bồi đắp | 3.4.1 |

| Định hướng lại chi tiết | 3.5.8 |

| Độ chính xác | 3.11.1 |

| Độ chụm | 3.11.2 |

| Độ lặp lại | 3.11.9 |

| Độ phân giải | 3.11.3 |

| Độ xốp | 3.11.8 |

| Đợt sản xuất | 3.3.14 |

| Ép đùn vật liệu | 3.2.3 |

| Ép đùn vật liệu | 3.2.3 |

| Gắn đúng kích thước cuối | 3.11.7 |

| Giới hạn in | 3.5.9 |

| Giường bột | 3.8.5 |

| Giường bột | 3.8.5 |

| Gốc tọa độ | 3.5.12 |

| Gốc tọa độ của máy | 3.5.14 |

| Gốc tọa độ in | 3.5.13 |

| Hạt | 3.7.5 |

| Hậu xử lý | 3.6.10 |

| Hệ thống bồi đắp | 3.1.3 |

| Hệ thống sản xuất bồi đắp | 3.1.3 |

| Hệ tọa độ của máy | 3.5.11 |

| Hỗn hợp bột | 3.8.7 |

| Hộp giới hạn | 3.5.1 |

| Hộp giới hạn có hướng tùy ý | 3.5.2 |

| Hộp giới hạn của máy | 3.5.3 |

| Hộp giới hạn tổng thể | 3.5.4 |

| Hợp nhất | 3.6.8 |

| Hướng in ban đầu | 3.5.7 |

| In 3D | 3.3.1 |

| Kế hoạch kiểm tra | 3.12.1 |

| Kế hoạch sản xuất | 3.3.13 |

| Kết cấu hỗ trợ | 3.3.9 |

| Khả năng trải đều | 3.6.4 |

| Không gian in | 3.3.3 |

| Khuôn chế tạo mẫu | 3.10.2 |

| Kiểm tra cuối cùng | 3.12.4 |

| Kiểm tra trước khi giao hàng | 3.12.4 |

| Ký hiệu định hướng trực giao | 3.5.6 |

| Lắng đọng năng lượng trực tiếp | 3.2.2 |

| Lắng đọng năng lượng trực tiếp | 3.2.2 |

| Lô nguyên liệu | 3.6.2 |

| Lô sản xuất | 3.3.12 |

| Lồng ghép | 3.5.10 |

| Lớp in | 3.3.7 |

| Lưới | 3.9.2 |

| Mặt trước | 3.1.7 |

| Mẫu đầu tiên | 3.12.2 |

| Máy AM | 3.1.4 |

| Máy in 3D | 3.1.1 |

| Mẻ hỗn hợp | 3.6.1 |

| Mô hình bề mặt | 3.4.12 |

| Mũi đùn | 3.7.3 |

| Người bán nguyên liệu | 3.6.7 |

| Người sử dụng hệ thống bồi đắp | 3.1.6 |

| Người sử dụng máy AM | 3.1.5 |

| Người vận hành hệ thống AM | 3.1.6 |

| Nguyên liệu đầu vào | 3.6.5 |

| Nguyên mẫu | 3.10.1 |

| Nguyên sinh | 3.6.3 |

| Nhà của máy | 3.5.14 |

| Nhà cung cấp nguyên liệu đầu vào | 3.6.7 |

| Nhà cung cấp vật liệu | 3.1.8 |

| Nhà sản xuất nguyên liệu | 3.6.6 |

| Nóng chảy giường bột | 3.2.5 |

| Nóng chảy giường bột | 3.2.5 |

| Phần mềm chỉnh sửa AMF | 3.4.3 |

| Phần mềm đọc AMF | 3.4.2 |

| Phần mềm tạo ra AMF | 3.4.4 |

| Phần tử | 3.4.10 |

| Phần tử mặt | 3.4.11 |

| Phun chất kết dính | 3.2.1 |

| Phun chất kết dính | 3.2.1 |

| Phun vật liệu | 3.2.4 |

| Phun vật liệu | 3.2.4 |

| Quá trình đánh giá chất lượng | 3.12.5 |

| Quá trình một bước | 3.1.10 |

| Quá trình nhiều bước | 3.1.9 |

| Quang hoá polyme trong bồn | 3.2.7 |

| Quang hoá polyme trong bồn | 3.2.7 |

| Quét 3D | 3.4.13 |

| Sản xuất bồi đắp | 3.1.2 |

| Sản xuất bồi đắp | 3.1.2 |

| Sản xuất kết lớp dạng tấm | 3.2.6 |

| Sản xuất kết lớp dạng tấm | 3.2.6 |

| Sản xuất khuôn mẫu nhanh | 3.10.4 |

| Số hoá 3D | 3.4.13 |

| Sợi nguyên liệu | 3.7.4 |

| STEP | 3.4.5 |

| STL | 3.4.6 |

| Tâm hình học | 3.5.5 |

| Tấm in | 3.7.1 |

| Tạo mẫu nhanh | 3.10.3 |

| Thể tích in | 3.3.4 |

| Theo như thiết kế | 3.11.5 |

| Thiết bị sản xuất bồi đắp | 3.1.3 |

| Thiêu kết laze | 3.8.10 |

| Thiêu kết laze | 3.8.10 |

| Thông số vận hành | 3.3.10 |

| Thuộc tính | 3.4.8 |

| Tính nguyên trạng | 3.11.4 |

| Trọng tâm | 3.5.5 |

| Trục X | 3.5.16 |

| Trục Y | 3.5.17 |

| Trục Z | 3.5.18 |

| Vị trí của chi tiết | 3.5.15 |

| Vùng thêm vật liệu thô | 3.8.3 |

| Vùng tràn nguyên liệu thô | 3.8.4 |

| Xử lý lô nguyên liệu đầu vào | 3.8.1 |

| Xử lý lưu hóa | 3.6.9 |

| Xử lý vật liệu đầu vào liên tục | 3.8.2 |

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 14305:2025 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 14305:2025 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 14305:2025 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 14305:2025 DOC (Bản Word)