- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 12731:2019 ISO 20871:2018 Độ bền mài mòn đế ngoài của giày dép

| Số hiệu: | TCVN 12731:2019 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2019 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12731:2019

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12731:2019

TIÊU CHUẨN QUỐC GIA

TCVN 12731:2019

ISO 20871:2018

GIẦY DÉP - PHƯƠNG PHÁP THỬ ĐẾ NGOÀI - ĐỘ BỀN MÀI MÒN

Footwear- Test methods for outsoles - Abrasion resistance

Lời nói đầu

TCVN 12731:2019 hoàn toàn tương đương với ISO 20871:2018.

TCVN 12731:2019 do Ban kỹ thuật Tiêu chuẩn quốc gia TCVN/TC 216 Giầy dép biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

GIẦY DÉP - PHƯƠNG PHÁP THỬ ĐẾ NGOÀI - ĐỘ BỀN MÀI MÒN

Footwear- Test methods for outsoles - Abrasion resistance

1 Phạm vi áp dụng

Tiêu chuẩn này quy định phương pháp xác định độ bền mài mòn của đế ngoài, không tính đến vật liệu.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 4866 (ISO 2781), Cao su lưu hóa hoặc nhiệt dẻo - Xác định khối lượng riêng

TCVN 7119 (ISO 2420), Da - Phép thử cơ lý - Xác định khối lượng riêng biểu kiến và khối lượng trên đơn vị diện tích

TCVN 10071 (ISO 18454), Giầy dép - Môi trường chuẩn để điều hòa và thử giầy dép và các chi tiết của giầy dép

TCVN 10440 (ISO 17709), Giầy dép - Vị trí lấy mẫu, chuẩn bị và khoảng thời gian điều hòa mẫu và mẫu thử

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này áp dụng thuật ngữ và định nghĩa sau:

3.1

Độ bền mài mòn (abrasion resistance)

Độ hao mòn do tác động cơ học trên bề mặt.

3.2

Khối lượng hao hụt tương đối (relative mass loss)

M

Khối lượng đế ngoài bị hao hụt sau khi dùng vải mài để mài mòn sẽ làm cho cao su chuẩn hao hụt một lượng 200 mg dưới các điều kiện qui định, ở hành trình 40 m, tải trọng 10 N và sử dụng mẫu thử không quay.

CHÚ THÍCH Khối lượng hao hụt tương đối được tính bằng miligam.

3.3

Thể tích hao hụt tương đối (relative volume loss)

V

Thể tích cao su thử bị hao hụt sau khi dùng vải mài để mài mòn sẽ làm cho hợp chất đối chứng hao hụt một lượng xác định ở cùng các điều kiện thử được qui định.

CHÚ THÍCH Thể tích hao hụt tương đối được tính bằng milimét khối.

4 Thiết bị, dụng cụ và vật liệu

Phải sử dụng các thiết bị, dụng cụ và vật liệu sau:

4.1 Thiết bị mài mòn

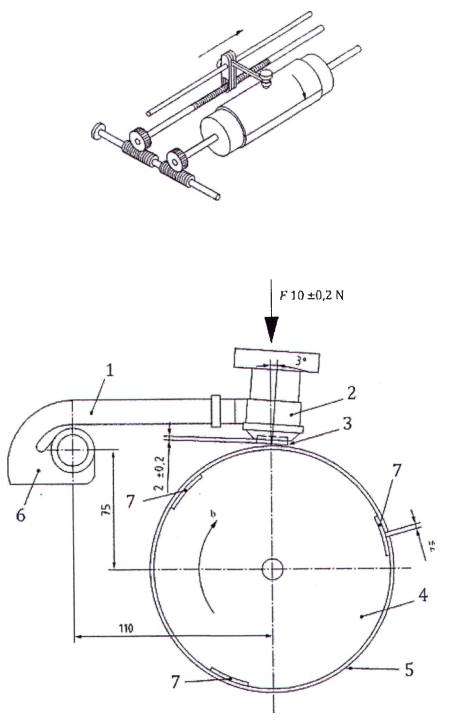

Thiết bị thử (xem Hình 1) bao gồm một giá đỡ mẫu thử chuyển động theo phương ngang và một trống hình trụ có thể quay được gắn cố định vải mài (4.2).

Trống phải có đường kính 150 mm ± 0,2 mm và chiều dài khoảng 500 mm và phải quay ở tần số 40 min-1 ± 1 min-1,[1] các hướng quay được thể hiện trên Hình 1.

Giá đỡ mẫu thử bao gồm một lỗ hở hình trụ, đường kính có thể điều chỉnh từ 15,5 mm đến 16,3 mm, và một bộ phận điều chỉnh chiều dài của mẫu thử nhô ra so với lỗ 2 mm ± 0,2 mm. Giá đỡ phải được gắn trên tay quay, tay quay được gắn với thanh trượt có thể chuyển động theo phương ngang trên một trụ đỡ. Sự dịch chuyển theo phương ngang của giá đỡ phải là 4,20 mm ± 0,04 mm trên vòng quay của trống.

Trục tâm của giá đỡ phải có độ nghiêng 3° so với vị trí thẳng đứng theo hướng quay (xem Hình 1), và phải được đặt trực tiếp phía trên trục dọc của trống trong khoảng ± 1 mmm.

Tay quay và giá đỡ mẫu phải không bị rung trong khi vận hành, và được bố trí sao cho mẫu thử ép vào trống với một lực thẳng đứng 10 N ± 2 N đạt được bằng cách thêm các quả nặng vào phía trên cùng của giá đỡ mẫu thử.

Dùng ba dải băng dính hai mặt đặt cách đều nhau để gắn vải mài vào trống, dọc theo toàn bộ chiều dài của trống. Phải cẩn thận, đảm bảo vải mài được giữ chắc chắn để có bề mặt mài đồng nhất trên toàn bộ diện tích của trống. Một trong các dải băng dính phải được đặt tại chỗ các đầu vải mài gặp nhau. Tốt nhất là các đầu vải mài vừa đúng gặp nhau, nếu không thì khoảng trống giữa các đầu vải mài không được vượt quá 2 mm. Băng dính phải rộng khoảng 50 mm và không dày quá 0,2 mm.

Việc đặt mẫu thử lên vải mài khi bắt đầu phép thử và tháo mẫu thử sau một hành trình mài mòn 40 m (tương đương với 84 vòng quay) phải là tự động. Trong trường hợp đặc biệt, thể tích mẫu thử bị hao hụt rất cao, có thể sử dụng hành trình mài mòn chỉ là 20 m (tương đương với 42 vòng quay). Nếu sử dụng hành trình mài mòn 20 m thì bộ phận đếm vòng quay hoặc bộ phận dừng tự động phải được nối với trống.

Để bảo vệ vải mài khỏi bị hư hại bởi dụng cụ giữ mẫu, nên có bộ phận để tắt thiết bị ở phía trước, ngay mép dưới của giá đỡ mẫu thử chạm vào vải.

4.2 Vải mài, làm bằng nhôm ôxit có cỡ hạt 60, ít nhất là rộng 400 mm, dài 473 mm và độ dày trung bình 1 mm, được sử dụng làm phương tiện mài mòn.

Bề mặt mài phải làm khối lượng hao hụt từ 180 mg đến 220 mg đối với hành trình mài mòn 40 m.

Khi lần đầu sử dụng tấm vải mới, hướng chuyển động phải được chỉ rõ trên tấm, bởi vì điều quan trọng là hướng này được sử dụng cho tất cả các lần thực hiện phép thử tiếp theo.

CHÚ THÍCH Vải mài phù hợp được liệt kê trong ISO 4649:2017, Phụ lục A.

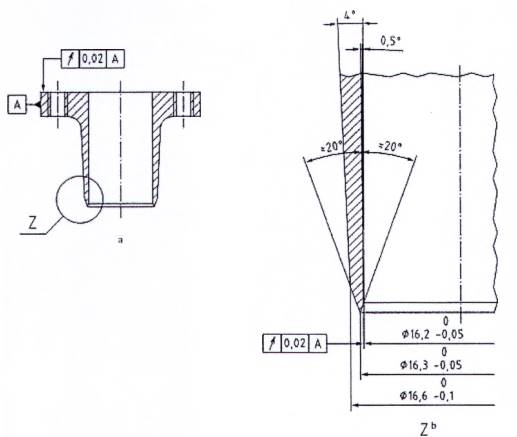

4.3 Mũi khoan rỗng, với tần số quay của mũi khoan ít nhất là 1 000 min-1 đối với hầu hết các vật liệu đế ngoài.

Yêu cầu kỹ thuật đối với mũi khoan rỗng được nêu chi tiết trong Hình 2.

4.4 Cân, có độ chính xác đủ để xác định được khối lượng hao hụt của mẫu thử đến ± 1 mg.

4.5 Cao su chuẩn

Các yêu cầu kỹ thuật đối với cao su chuẩn được nêu chi tiết trong ISO 4649:2017[2], B1.

5 Lấy mẫu và điều hòa mẫu

Các mẫu thử phải có hình trụ, đường kính 16 mm ± 0,2 mm, với chiều cao tối thiểu 6 mm. Nếu không có các mẫu thử có độ dày yêu cầu thì có thể tạo ra độ dày cần thiết bằng cách dính một miếng đế ngoài với bộ phận nền có độ cứng không nhỏ hơn 80 IRHD. Độ dày của đế ngoài này không được nhỏ hơn 2 mm.

Cần tối thiểu ba mẫu thử.

Các mẫu thử phải được lấy theo TCVN 10440 (ISO 17709).

Tất cả các mẫu thử phải được điều hòa theo TCVN 10071 (ISO 18454), trong tối thiểu 24 h trước khi thử.

6 Phương pháp thử

6.1 Cách tiến hành

Trước từng phép thử, các mảnh vụn cao su còn lại trên vải mài từ phép thử mài mòn trước đó phải được loại bỏ bằng bàn chải. Nên sử dụng một bàn chải chắc chắn có đường kính khoảng 55 mm và chiều dài khoảng 70 mm. Trong một số trường hợp, phép thử trắng với cao su chuẩn sẽ làm sạch vải mài một cách hiệu quả.

Cân mẫu thử, chính xác đến 1 mg. Cố định mẫu thử trên giá đỡ mẫu thử sao cho chiều dài nhô ra so với lỗ là 2,0 mm ± 0,2 mm. Chiều dài này phải được kiểm soát bằng các bộ phận đo.

Mẫu thử tì vào trống với một lực thẳng đứng 10 N ± 0,2 N.

Di chuyển giá đỡ mẫu thử và thanh trượt đến điểm bắt đầu, đặt mẫu thử trên vải mài và thiết lập chuyển động cho trống. Kiểm tra độ rung trên giá đỡ mẫu thử. Phương pháp thử này không mang lại kết quả có ý nghĩa nếu có độ rung khác thường trên giá đỡ mẫu thử. Quá trình thực hiện phép thử được dừng lại tự động sau một hành trình mài mòn 40 m. Đối với khối lượng hao hụt tương đối lớn, có thể dừng phép thử và cài đặt lại chiều dài tiếp xúc của mẫu thử đến 2,0 mm ± 0,2 mm sao cho phép thử có thể bắt đầu lại và hoàn thành.

Mẫu không được mài mòn hoàn toàn ở cuối phép thử và bộ phận mang mẫu thử, hoặc phần bất kỳ của bộ phận này, không được tiếp xúc với vải mài. Nếu có, lặp lại phép thử với khoảng cách nhỏ hơn, ví dụ: nhỏ hơn hoặc bằng 20 m nếu cần thiết và sau đó ngoại suy kết quả đến 40 m.

Kết quả này phải được ghi trong báo cáo thử nghiệm.

6.2 Xác định khối lượng riêng

Khối lượng riêng của vật liệu thử phải được xác định theo TCVN 4866 (ISO 2781) hoặc TCVN 7119 (ISO 2420) cho phù hợp.

6.3 So sánh với cao su chuẩn

Trong tiêu chuẩn này, cao su thử được so sánh với cao su chuẩn.

Phép thử được thực hiện theo cách sau:

- Thử miếng cao su chuẩn đối chứng;

- Thử đến ba mẫu thử. Cần yêu cầu ít nhất ba mẫu thử cho từng mẫu.

- Thử thêm miếng cao su chuẩn đối chứng. Qui trình này được thực hiện để kiểm tra tính nhất quán của vật liệu mài.

Lặp lại qui trình này nhiều lần như qui định để thử số lượng mẫu yêu cầu.

7 Biểu thị kết quả

Khối lượng hao hụt tương đối, M, tính bằng miligam theo trong công thức (1):

![]()

Trong đó

m là khối lượng hao hụt, tính bằng miligam;

So là giá trị khối lượng hao hụt danh nghĩa của cao su chuẩn (200 mg);

S là khối lượng hao hụt trung bình của cao su chuẩn, tính bằng miligam.

Thể tích hao hụt tương đối, tính bằng milimét khối theo công thức (2):

![]()

Trong đó

m là khối lượng hao hụt, tính bằng miligam;

So là giá trị khối lượng hao hụt danh nghĩa của cao su chuẩn (200 mg);

S là khối lượng hao hụt trung bình của cao su chuẩn, tính bằng miligam.

ρ là khối lượng riêng, tính bằng mg/mm3.

Kết quả sẽ là giá trị trung bình của ba giá trị.

8 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm các thông tin sau:

a) Viện dẫn tiêu chuẩn này;

b) Mô tả đầy đủ các mẫu được thử bao gồm loại thương mại, mã số, màu sắc, bản chất, v.v...;

c) Kết quả, được biểu thị theo Điều 7;

d) Bất kỳ sai lệch nào so với qui trình thử, đặc biệt nếu qui trình thực hiện phép thử bao gồm chỉ một nửa hành trình mài mòn;

e) Khối lượng riêng;

f) Ngày thử;

g) Các điều kiện không khí chuẩn quan sát được trong khi thử, nếu không thực hiện ở 23 °C/50 % RH.

Kích thước tính bằng milimét

CHÚ DẪN

| 1 tay quay 2 giá đỡ mẫu 3 mẫu thử 4 trống, ϕ 150 ± 0,2, dài 500 5 vải mài | 6 thanh trượt 7 băng dính hai mặt a khoảng trống b 40 ± 1min-1 |

Hình 1 - Sơ đồ minh họa thiết bị

Kích thước tính bằng milimét

CHÚ DẪN

a tỷ lệ 1:1; độ cứng

b tỷ lệ 10:1

Hình 2 - Mũi khoan rỗng để chuẩn bị mẫu thử

Thư mục tài liệu tham khảo

[1] ISO 4649:2017, Rubber, vulcanized or thermoplastic - Determination of abrasion resistance using a rotating cylindrical drum device

[1] Theo TCVN 5363:2013, tần số 40 min-1 ± 1 min-1 có thể hiểu là tốc độ 40 r/min ± 1 r/min

[2] Hiện nay có TCVN 5363:2013 (ISO 4649:2010)

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 12731:2019 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 12731:2019 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 12731:2019 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 12731:2019 DOC (Bản Word)