- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 5342:1991 Máy cắt kim loại-Phương pháp kiểm tra độ thẳng của các bề mặt

| Số hiệu: | TCVN 5342:1991 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Uỷ ban Khoa học và Kỹ thuật Nhà nước | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

1991 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 5342:1991

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 5342:1991

TIÊU CHUẨN QUỐC GIA

TCVN 5342 : 1991

MÁY CẮT KIM LOẠI – PHƯƠNG PHÁP KIỂM TRA ĐỘ THẲNG CỦA CÁC BỀ MẶT

Metal cutting machines – Methods for control of straiht for ward of surfaces

Lời nói đầu

TCVN 5342 : 1991 do Trung tâm Tiêu chuẩn – Chất lượng biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng trình duyệt, Uỷ ban Khoa học và Kỹ thuật Nhà nước (nay là Bộ Khoa học và Công nghệ) ban hành;

Tiêu chuẩn này được chuyển đổi năm 2008 từ Tiêu chuẩn Việt Nam cùng số hiệu thành Tiêu chuẩn Quốc gia theo quy định tại khoản 1 Điều 69 của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật và điểm a khoản 1 Điều 6 Nghị định số 127/2007/NĐ–CP ngày 1/8/2007 của Chính phủ quy định chi tiết thi hành một số điều của Luật Tiêu chuẩn và Quy chuẩn kỹ thuật.

MÁY CẮT KIM LOẠI – PHƯƠNG PHÁP KIỂM ĐỘ THẲNG CỦA CÁC BỀ MẶT

Metal cutting machines – Methods for control of straiht for ward of surfaces

Tiêu chuẩn này quy định phương pháp kiểm độ thẳng các bề mặt của bộ phận làm việc và mẫu sản phẩm trong mặt phẳng.

Tiêu chuẩn này phù hợp với ST SEV 3721-82.

1 Quy định chung

1.1 Tiến hành kiểm theo một trong các phương pháp quy định trong Bảng 1.

Bảng 1

| Số thứ tự phương pháp | Phương pháp kiểm |

| 1 | Kiểm dùng thước kiểm và dụng cụ đo chiều dài |

| 2 | Kiểm dùng bàn chuẩn và dụng cụ đo chiều dài |

| 3 | Kiểm dùng nivô và cẩu đo hai gối tựa |

| 4 | Kiểm dùng ống tự chuẩn trực và cầu đo hai gối tựa |

| 5 | Kiểm dùng giao thoa kế lade để đo vị trí góc và cẩu đo hai gối tựa |

| 6 | Kiểm dùng ống ngắm và vật ngắm |

| 7 | Kiểm dùng lade và cảm biến quang điện |

| 8 | Kiểm dùng kính hiển vi và dây căng |

| 9 | Kiểm dùng dụng cụ chuyên dụng để đo liên tục sai lệch về độ thẳng |

| 10 | Kiểm dùng máy đo toạ độ |

CHÚ THÍCH: Phương pháp 8 không nên dùng để kiểm độ thẳng trong mặt phẳng đứng.

Cho phép dùng các phương pháp và phương tiện khác so với các phương pháp chỉ dẫn trong tiêu chuẩn này với điều kiện chúng phải đảm bảo các yêu cầu của TCVN 4235 : 1986 (ST SEV 3115- 81).

1.2 Yêu cầu chung đối với các phương pháp kiểm theo TCVN 4235 : 1986 (ST SEV 3115-81).

1.3 Việc kiểm độ thẳng được tiến hành liên tục trong các mặt cắt phẳng hoặc tại các điểm riêng biệt cách đều nhau một bước t.

Số lượng và khoảng cách giữa các điểm đo được chọn theo các tiêu chuẩn về độ chính xác đối với từng loại máy cụ thể tuỳ thuộc vào chiều dài đoạn chuẩn L và dung sai độ thẳng. Nếu không có các chỉ dẫn như vậy trong các tiêu chuẩn cụ thể thì bước t được lấy bằng (0,05 + 0,3)L, nhưng không lớn hơn các trị số chỉ dẫn trong Bảng 2.

Bảng 2

| Chiều dài đoạn đo L, mm | Khoảng cách lớn nhất, tmax, mm, đối với dung sai độ thẳng¸ m | ||

| Đến 20 | Lớn hơn 20 đến 50 | Lớn hơn 50 đến 100 | |

| Đến 100 Lớn hơn 100 đến 250 |

|

|

|

| Lớn hơn 100 đến 250 |

|

|

|

| Lớn hơn 250 đến 630 |

|

|

|

| Lớn hơn 630 đến 1 000 |

|

|

|

| Lớn hơn 1 000 đến 2 500 |

|

|

|

| Lớn hơn 2 500 đến 4 000 |

|

|

|

| Lớn hơn 4 000 đến 10 000 |

|

|

|

1.4 Khi kiểm các mặt phẳng thay cho mặt cắt thẳng là dải bề mặt có bề rộng được xác định theo hình dạng và kích thước đầu đo của dụng cụ hoặc theo chiều rộng các mặt tựa của các phương tiện bổ trợ, ví dụ của các đầu đo.

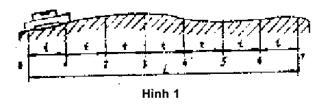

1.5 Khi xác định sai lệch về độ thẳng bằng cách đo các vị trí góc tương đối của các đoạn cạnh nhau nivô hoặc gương của ống tự chuẩn trực được đặt trên cầu đo tựa trên mặt đo chì bằng hai gối cách nhau một khoảng cách xác định t (Hình 1). Không cho phép đế của dụng cụ đo hoặc của cầu đo tiếp xúc với mặt đo trên toàn bộ chiều dài.

Ưu tiên dùng cầu đo có các gối tự chỉnh.

1.6 Thông thường sai lệch về độ thẳng được xác định theo biểu diễn đồ thị của prôfin đo so với đường thẳng áp.

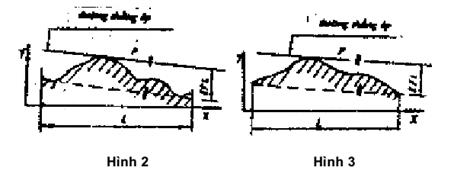

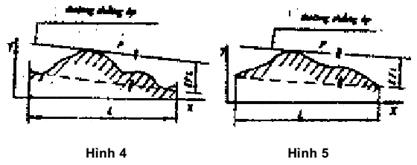

Theo TCVN 2510 : 1978 (ST SEV 301 – 76) đường thẳng áp là đường thẳng áp với prôfin đo từ phía ngoài của vật liệu sao cho khoảng cách từ điểm xa nhất của prôfin đo trong đoạn chuẩn (L) đến đường thẳng đó là nhỏ nhất.

Điều kiện đó tương ứng với một trong hai trường hợp có thể sau:

1.6.1 Đường thẳng áp tiếp xúc prôfin đo ở hai điểm cao nhất (Hình 2). Có thể có trường hợp các điểm cao nhất là các điểm đầu và cuối của đoạn chuẩn (prôfin có dạng vòng, Hình 3).

1.6.2 Đường thẳng áp tiếp xúc prôfin đo ở một điểm cao nhất và song song với đường thẳng nối liền hai điểm thấp nhất (prôfin có dạng lồi, Hình 4).

Có thể có trường hợp các điểm thấp nhất là các điểm đầu và cuối của đoạn chuẩn (Hình 5).

1.7 Nếu theo đặc thù của prôfin đo không xác định rạch ròi một cách rõ ràng vị trí của đường thẳng áp theo trường hợp nào (theo 1.6.1 hay 1.6.2) thì sai lệch về độ thẳng được xác định cho từng trường hợp.

Đường thẳng áp sẽ được xác định là đường mà vị trí của nó cho sai lệch về độ thẳng nhỏ hơn.

1.8 Khi đo sai lệch về độ thẳng tại các điểm riêng biệt của prôfin cách đều nhau một bước t so với chuẩn bằng phương tiện cơ khí hoặc bằng tia sáng nhận được được các hiệu tuyệt đối các chiều cao vị trí (∆Pai) của các điểm cao riêng biệt so với chuẩn đo.

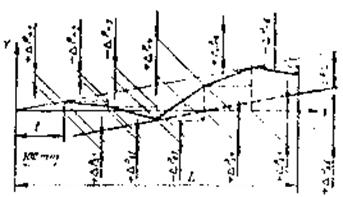

Hình dạng prôfin đo của bề mặt nhận được bằng cách dựng đồ thị các giá trị đo được theo các tỉ lệ ngang và dọc được thể hiện trên Hình 6.

1.9 Khi đo các thay đổi tương đối vị trí góc đường nối hai điểm kế cận của prôfin người ta tính hiệu chiều cao tương đối của các điểm bằng milimet. (∆ri) theo công thức (1) và hoặc giá trị trung bình số học các giá trị của chúng ( ![]() ) theo công thức (2).

) theo công thức (2).

![]() = Ui . C . t = Ui . ki (1)

= Ui . C . t = Ui . ki (1)

![]() = Ui . C . t =

= Ui . C . t = ![]() . ki (2)

. ki (2)

Trong đó:

Ui – vị trí góc đường nối hai điểm đo kế cận của prôfin (tính bằng số vạch của nivô);

![]() – giá trị trung bình số học n lần đo (tính bằng số vạch của nivô);

– giá trị trung bình số học n lần đo (tính bằng số vạch của nivô);

C – giá trị danh nghĩa của một vạch thang đo của nivô, mm/1 000 mm (ví dụ 0,02/1 000 mm, 0,01/1 000 mm);

t – khoảng cách giữa các điểm đo, mm;

ki = C . t – hằng số.

Hình 6

Khoảng cách tuyệt đối các điểm đo của prôfin ∆Pai và (hoặc) giá trị trung bình số học các giá trị của chúng ![]() so với chuẩn đo (trục X – Hình 6) được tính theo công thức (3) và (4):

so với chuẩn đo (trục X – Hình 6) được tính theo công thức (3) và (4):

∆Pai = ![]() ∆Pri (3)

∆Pri (3)

![]() =

= ![]()

![]() (3)

(3)

1.10 Nếu dụng cụ đo được sử dụng chỉ độ dốc của đường nối hai điểm kế cận của prôfin bề mặt theo đơn vị giây góc, thì hiệu tương đối các độ cao các điểm của prôfin được tính theo công thức (5) và (hoặc) giá trị trung bình số học các giá trị của chúng được tính theo công thức (6)

∆Pri = t.tgDai (5)

![]() = t.tg

= t.tg ![]() (6)

(6)

1.11 Cho phép xác định sai lệch về độ thẳng so với đường thẳng đi qua các điểm tận cùng prôfin đo của mặt cắt. Khi đó các điểm tận cùng prôfin của mặt cắt phải được phân bố cách đều nhau cách chuẩn độ thẳng. Trong trường hợp đó sai lệch v ề độ thẳng được xác định không cần lập đồ thị v à bằng hiệu đại số lớn nhất các số chỉ của dụng cụ đo trên chiều dài đo L. Sai lệch này lớn hơn hoặc bằng sai lệch nhận được khi đánh giá sai lệch so với đường thẳng áp theo TCVN 2510 : 1978 (ST SEV 301 – 76).

2 Phương pháp kiểm

2.1 Phương pháp kiểm 1

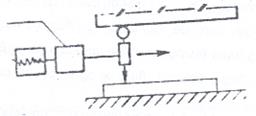

2.1.1 Sơ đồ kiểm

Sơ đồ kiểm được thể hiện trên Hình 7.

Hình 7

2.1.2 Phương tiện kiểm

Tiến hành kiểm bằng thước kiểm, các khối tựa dùng để đặt thước kiểm (ít nhất có một trong số các khối tựa phải điều chỉnh được), dụng cụ đo chiều dài; Giá đỡ chuyên dùng cho dụng cụ đo (dùng cho vị trí B).

2.1.3 Tiến hành kiểm

Trên bề mặt kiểm được đặt:

Thước kiểm trên hai khối tựa tại các điểm ít làm cho thước cong nhất (cách các đầu thước một khoảng gần bằng 2/9 chiều dài thước).

Dụng cụ đo được kẹp trên giá đỡ sao cho đầu đo của nó tiếp xúc với bề mặt làm việc của thước kiểm từ phía dưới (vị trí A) hoặc phía trên (vị trí B).

Vị trí thước được điều chỉnh sao cho các điểm tận cùng của prôfin đo cách bề mặt làm việc của thước một khoảng như nhau.

Giá đỡ dụng cụ đo được di chuyển dọc theo thước phụ trợ.

Tại các điểm đã định (cách nhau một bước t) tiến hành đo các thay đổi tương đối của khoảng cách từ các điểm riêng biệt của mặt cắt đo đến mặt làm việc dưới (vị trí A) hoặc trên (vị trí B) của thước.

2.1.4 Đánh giá kết quả kiểm

Theo các giá trị sai lệch đo được tại các điểm riêng biệt của mặt cắt kiểm tiến hành dựng đồ thị với tỉ lệ ngang và dọc đã chọn.

Theo hình dạng đồ thị của prôfin bề mặt xác định sai lệch về độ thẳng so với đường thẳng áp theo điều 1.6 và 1.7. Nếu sai lệch về độ thẳng được xác định so với đường thẳng đi qua các điểm tận cùng của prôfin theo điều 1.11 thì xác định sai lệch về độ thẳng bằng hiệu đại số lớn nhất các số chỉ của dụng cụ đo trên đoạn chuẩn. Nếu sai lệch về độ thẳng đo được vượt quá dung sai đã cho hoặc trong trường hợp có tranh chấp thì kết luận quyết định là việc đánh giá sai lệch so với đường thẳng áp theo điều 1.6 và 1.7.

2.2 Phương pháp kiểm 2

2.2.1 Sơ đồ kiểm

Sơ đồ kiểm được thể hiện trên Hình 8.

Hình 8

2.2.2 Phương tiện kiểm

Tiến hành kiểm bằng bàn chuẩn, các khối tựa dùng để đặt chi tiết đo (ít nhất một trong số các khối tựa phải điều chỉnh được); dụng cụ đo chiều dài, giá đỡ chuyên dùng dùng cho dụng cụ đo (dùng cho vị trí B).

2.2.3 Tiến hành kiểm

Trên bàn chuẩn đặt mẫu sản phẩm trên các khối tựa, dụng cụ đo được gá trên giá đỡ chuyên dùng sao cho đầu đo của nó tiếp xúc với bề mặt của sản phẩm mẫu từ phía dưới (vị trí A) hoặc mặt trên (vị trí B).

Bề mặt kiểm của mẫu sản phẩm được đặt sao cho các điểm tận cùng của prôfin đo nằm cách bàn chuẩn một khoảng như nhau.

Di chuyển giá đỡ cùng với dụng cụ đo.

Tại các điểm đã định (cách nhau một bước t) tiến hành đo các thay đổi tương đối khoảng cách từ các điểm riêng biệt mặt dưới (vị trí A) hoặc mặt trên (vị trí B) của mẫu sản phẩm trong mặt cắt đo đến bàn chuẩn.

2.2.4 Đánh giá kết quả kiểm

Sai lệch về độ thẳng được xác định tương tự như điều 2.1.4.

2.3 Phương pháp 3

2.3.1 Sơ đồ kiểm

Sơ đồ kiểm được thể hiện trên Hình 9.

Hình 9

2.3.2 Phương tiện kiểm

Tiến hành kiểm bằng cầu đo hai gối tựa có khoảng cách giữa các gối tựa (bước) t cho trước hoặc điều chỉnh được và nivô.

2.3.3 Tiến hành kiểm

Nivô được đặt trên cầu đo. Di chuyển cầu đo lần lượt tới các điểm đo đã định và ghi nhận các giá trị đo được của vị trí góc các đoạn riêng biệt của bề mặt.

2.3.4 Đánh giá kết quả kiểm

Sai lệch về độ thẳng EFL được xác định theo đồ thị như điều 1.6 và 1.7.

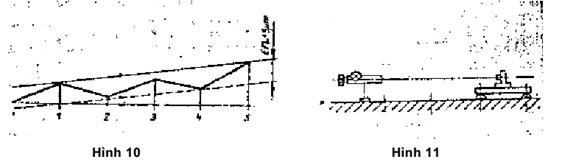

Ví dụ đánh giá kết quả kiểm

Độ thẳng của mặt cắt dọc của mẫu sản phẩm được kiểm bằng nivô có vạch chia của thang 0,01/1 000 mm và cầu đo có khoảng cách giữa các gối tựa t = 200 mm.

Tiến hành đo 3 lần. Kết quả đo vị trí góc của đường nối hai điểm kề nhau của prôfin Ui được ghi trong Bảng 3.

Bảng 3

| Số hiệu lần đo | Ui (tính bằng số vạch của nivô) trên đoạn | ||||

| 0 – 1 | 1 – 2 | 2 – 3 | 3 – 4 | 4 – 5 | |

| 1 | + 3,0 | – 1,5 | + 1,5 | – 1,0 | + 2,5 |

| 2 | + 2,0 | – 2,0 | + 2,5 | – 1,0 | + 4,0 |

| 3 | + 2,5 | – 1,0 | + 2,0 | – 1,0 | + 2,5 |

|

| + 2,5 | – 1,5 | + 2,0 | – 1,0 | + 3,0 |

Giá trị hiệu số tương đối chiều cao các điểm kề nhau của prôfin ∆Pri và hiệu số tuyệt đối chiều cao ∆Pai tính theo công thức (2) được ghi trong Bảng 4 và Bảng 5.

| Bảng 4 |

| Bảng 5 | ||

| Đoạn đo | Pri, m |

| Đoạn đo | Pri, m |

| 0 – 1 | + 5 |

| 0 | 0 |

| 1 – 2 | – 3 |

| 1 | 5 |

| 2 – 3 | + 4 |

| 2 | 2 |

| 3 – 4 | – 2 |

| 3 | 6 |

| 4 – 5 | + 6 |

| 5 | 10 |

Hình dạng đồ thị các giá trị đo với tỷ lệ tăng theo chiều ngang 10 : 1 và tỷ lệ theo chiều dọc 2 000 : 1 được thể hiện trên Hình 10.

Sai lệch về độ thẳng EFL theo đồ thị bằng 5 µm.

2.4 Phương pháp kiểm 4

2.4.1 Sơ đồ kiểm

Sơ đồ kiểm được thể hiện trên Hình 11.

2.4.2 Phương tiện kiểm

Tiến hành kiểm bằng: cầu đo hai gối tựa có khoảng cách (bước) t giữa các gối tựa cho trước hoặc điều chỉnh được, ống chuẩn tự trực có gương và giá đỡ dùng cho ống chuẩn trực tự động.

2.4.3 Tiến hành kiểm

Đặt ống tự chuẩn trực được gá trên giá đỡ và gương phản chiếu chính xác được lạp trên cầu đo lên trên bề mặt kiểm sao cho trục quang học của ống tự chuẩn trực gần như song song với bề mặt kiểm còn hình của vật ngắm được phản chiếu qua gương khi di chuyển cầu đo theo toàn bộ chiều dài đoạn chuẩn được giữ lại trong phạm vi đo của dụng cụ.

2.4.4 Đánh giá kết quả kiểm

Sai lệch về độ thẳng được xác định tương tự như điều 2.3.4.

2.5 Phương pháp kiểm 5

2.5.1 Sơ đồ kiểm

Sơ đồ kiểm được thể hiện trên Hình 12.

Hình 12

2.5.2 Phương tiện kiểm

Tiến hành kiểm bằng: giao thoa kế lade trí góc cùng các phụ kiện, giá đỡ dùng cho dao lade.

2.5.3 Tiến hành kiểm

Quá trình đo cơ bản tương tự như việc đo sử dụng nivô (phương pháp 3) hoặc sử dụng ống tự chuẩn trực (phương pháp 2).

Trình tự cụ thể và điều kiện kỹ thuật để tiến hành đo phải theo cá chỉ dẫn trong hướng dẫn sử dụng của dụng cụ.

2.5.4 Đánh giá kết quả kiểm

Xác định sai lệch tương tự như điều 2.3.4.

2.6 Phương pháp kiểm 6

2.6.1 Sơ đồ kiểm

Sơ đồ kiểm được thể hiện trên Hình 13.

Hình 13

2.6.2 Phương tiện kiểm

Tiến hành kiểm bằng ống ngắm, vật ngắm giá đỡ dùng cho ống ngắm và giá đỡ dùng cho vật ngắm.

2.6.3 Tiến hành kiểm

Đặt ống ngắm được gá trên giá đỡ tĩnh tại sao cho trục quang học của ống ngắm gần như song song bề mặt kiểm.

Đặt vật ngắm trên bề mặt kiểm ở mức của trục quay học. Khi di chuyển giá đỡ cùng với vật ngắm theo toàn bộ chiều dài đo của prôfin vật ngắm phải được giữ trong phạm vi đo của ống ngắm.

Hiệu số khoảng cách các điểm riêng biệt của prôfin đo từ trục quang học của ống ngắm được đọc trực tiếp trong ống ngắm.

2.6.4 Đánh giá kết quả kiểm

Xác định sai lệch về độ thẳng tương tự điều 2.1.4.

2.7 Phương pháp kiểm 7

2.7.1 Sơ đồ kiểm

Sơ đồ kiểm được thể hiện trên Hình 14.

Hình 14

2.7.2 Phương tiện kiểm

Tiến hành kiểm bằng lade, gá đỡ dùng cho lade với bàn nhỏ điều khiển, cảm biến quang điện bới giá đỡ có thiết bị điện tử.

2.7.3 Tiến hành kiểm

Trình tự cụ thể và điều kiện kỹ thuật để tiến hành đo phải theo cá chỉ dẫn trong hướng dẫn sử dụng của dụng cụ.

2.7.4 Đánh giá kết quả kiểm

Xác định sai lệch về độ thẳng tương tự điều 2.1.4.

2.8 Phương pháp kiểm 8

2.8.1 Sơ đồ kiểm

Sơ đồ kiểm được thể hiện trên Hình 15.

Hình 15

2.8.2 Phương tiện kiểm

Tiến hành kiểm bằng: kính hiển vi có thị kính (hoặc kính hiển vi chuyên dùng), cầu đo, dây căng, thiết bị dùng để kẹp và kéo dây căng, giá đỡ dùng để kẹp kính hiển vi

2.8.3 Tiến hành kiểm

Kính hiển vi được gá trên giá đỡ và được đặt trên cầu đo. Dây căng được kẹp vào mặt phẳng của bề mặt kiểm sao cho tại các điểm đầu và cuối của các đoạn đo kính hiển vi chỉ sai lệch vị trí dây căng gần như nhau.

Cầu đo cùng với kính hiển vi được di chuyển lần lượt qua đoạn đã chọn và tiến hành đo sự thay đổi tương đối vị trí trục của kính hiển vi so với dây đo.

2.8.4 Đánh giá kết quả kiểm

Xác định sai lệch về độ thẳng tương tự điều 2.1.4.

2.9 Phương pháp kiểm 9

2.9.1 Sơ đồ kiểm

Sơ đồ kiểm được thể hiện trên Hình 16.

Hình 16

2.9.2 Phương tiện kiểm

Tiến hành kiểm bằng dụng cụ chuyên dùng để đo sai lệch về độ thẳng có thiết bị điện tử cho phép ghi liên tục được prôfin đo dưới dạng đồ thị phóng to.

2.9.3 Tiến hành kiểm

Trình tự cụ thể và các yêu cầu kỹ thuật để tiến hành đo phải theo các chỉ dẫn trong hướng dẫn sử dụng của dụng cụ.

2.9.4 Đánh giá kết quả kiểm

Xác định sai lệch vè độ thẳng theo điều 1.6 và 1.7.

2.10 Phương pháp kiểm 10

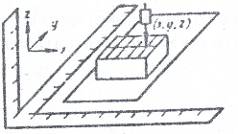

2.10.1 Sơ đồ kiểm

Sơ đồ kiểm được thể hiện trên Hình 17.

Hình 17

2.10.2 Phương tiện kiểm

Tiến hành kiểm bằng máy đo toạ độ.

2.10.3 Tiến hành kiểm

Trình tự cụ thể và các yêu cầu kỹ thuật để tiến hành đo phải theo các chỉ dẫn trong hướng dẫn sử dụng của dụng cụ.

2.10.4 Đánh giá kết quả kiểm

Xác định sai lệch vè độ thẳng theo điều 1.6 và 1.7.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 5342:1991 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 5342:1991 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 5342:1991 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 5342:1991 DOC (Bản Word)