- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 12653-1:2019 Phòng cháy chữa cháy - Ống và phụ tùng đường ống CPVC - Phần 1: Yêu cầu kỹ thuật

| Số hiệu: | TCVN 12653-1:2019 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Khoa học-Công nghệ , An ninh trật tự |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/12/2019 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12653-1:2019

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12653-1:2019

TIÊU CHUẨN QUỐC GIA

TCVN 12653-1:2019

PHÒNG CHÁY CHỮA CHÁY - ỐNG VÀ PHỤ TÙNG ĐƯỜNG ỐNG CPVC DÙNG TRONG HỆ THỐNG SPRINKLER TỰ ĐỘNG - PHẦN 1: YÊU CẦU KỸ THUẬT

Fire protection - CPVC pipe and fittings used in automatic sprinkler system - Part 1: Technical requirements

Lời nói đầu

TCVN 12653-1:2019 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 21 Thiết bị phòng cháy chữa cháy biên soạn trên cơ sở IS 16088:2012, ASTM F 438-04, ASTM F 442/F 442M-99, UL 1821, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 12653:2019, Phòng cháy chữa cháy - Ống và phụ tùng đường ống CPVC dùng trong hệ thống sprinkler tự động gồm các phần sau:

- Phần 1: Yêu cầu kỹ thuật.

- Phần 2: Phương pháp thử.

PHÒNG CHÁY CHỮA CHÁY - ỐNG VÀ PHỤ TÙNG ĐƯỜNG ỐNG CPVC DÙNG TRONG HỆ THỐNG SPRINKLER TỰ ĐỘNG - PHẦN 1: YÊU CẦU KỸ THUẬT

Fire protection - CPVC pipe and fittings used in automatic sprinkler system - Part 1: Technical requirements

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu kỹ thuật đối với ống và phụ tùng đường ống CPVC dùng trong hệ thống sprinkler tự động. Các ống CPVC này chỉ được phép sử dụng trong hệ thống ống ướt.

Việc thiết kế, lắp đặt hệ thống sprinkler tự động có sử dụng ống và phụ tùng đường ống CPVC phải thực hiện theo các tiêu chuẩn hiện hành liên quan cũng như tài liệu hướng dẫn thiết kế lắp đặt riêng của nhà sản xuất.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 6039-1 (ISO 1183-1), Chất dẻo - Xác định khối lượng riêng của chất dẻo không xốp - Phần 1: Phương pháp ngâm, phương pháp picnomet lỏng và phương pháp chuẩn độ.

TCVN 6144, Ống nhựa nhiệt dẻo - Xác định độ bền va đập bên ngoài - Phương pháp vòng tuần hoàn.

TCVN 6145, Hệ thống ống nhựa nhiệt dẻo - Các chi tiết bằng nhựa - Phương pháp xác định kích thước.

TCVN 6147-2, Ống và phụ tùng nối bằng nhựa nhiệt dẻo - Nhiệt độ hóa mềm vicat - Phần 2: Điều kiện thử dùng cho ống và phụ tùng nối bằng poly(vinyl clorua) không hóa dẻo (PVC ưu) hoặc bằng poly(vinyl clorua) clo hóa (PVC-C) và cho ống nhựa bằng poly(vinyl clorua) có độ bền va đập cao (PVC-HI).

TCVN 6148 (ISO 2505), Ống nhựa nhiệt dẻo - Sự thay đổi kích thước theo chiều dọc - Phương pháp thử và các thông số.

TCVN 6149-1, Ống, phụ tùng và hệ thống phụ tùng bằng nhựa nhiệt dẻo dùng để vận chuyển chất lỏng - Xác định độ bền với áp suất bên trong - Phần 1: Phương pháp thử chung.

TCVN 7434-1, Ống nhựa nhiệt dẻo - Xác định cường độ chịu kéo - Phần 1: Phương pháp thử chung.

TCVN 8848 (ISO 7686), Ống và phụ tùng bằng chất dẻo - Xác định độ đục.

TCVN 12653-2, Phòng cháy chữa cháy - Ống và phụ tùng đường ống CPVC dùng trong hệ thống sprinkler tự động - Phần 2: Phương pháp thử.

ISO 1558, Plastics - Vinyl chloride homopolymers and copolymers - Determination of chlorine content (Chất dẻo - Vinyl Chloride homopolymers và Copolymer - Xác định hàm lượng Clo).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau.

3.1 Ống CPVC (Chrlorinated polyvinyl chrloride pipe)

Ống được chế tạo từ vật liệu với hàm lượng Clo từ 67 % đến 73 %, thu được trên cơ sở Clo hóa nhựa PVC.

3.2 Kích cỡ danh nghĩa (Norminal size), DN

Trị số đặt cho cỡ của một ống, được làm tròn xấp xỉ bằng kích thước chế tạo đo bằng milimét. Không kể cỡ ren của ống.

3.3 Đường kính ngoài danh nghĩa (Norminal outside diameter), dn

Đường kính ngoài định trước, được đo bằng milimet, được gán cho một cỡ ống.

3.4 Đường kính ngoài tại điểm bất kỳ (Outside diameter at any point), de

Giá trị đo được của đường kính ngoài qua mặt cắt ngang tại điểm bất kỳ của ống, được làm tròn đến 0,1 mm.

3.5 Đường kính ngoài trung bình (Mean outside diameter), dem

Thương số của chu vi ngoài của một ống đo được tại một tiết diện bất kỳ với số π (3,142), được làm tròn đến 0,1 mm.

3.6 Đường kính ngoài trung bình nhỏ nhất (Minimum mean outside diameter), dem,Min

Giá trị nhỏ nhất của đường kính ngoài trung bình được quy định cho từng kích cỡ danh nghĩa.

3.7 Đường kính ngoài trung bình lớn nhất (Maximum mean outside diameter), dem,Max

Giá trị lớn nhất của đường kính ngoài trung bình được quy định cho từng kích cỡ danh nghĩa.

3.8 Độ ô-van (Out-of-Roundness (Ovality))

Chênh lệch giữa đường kính ngoài lớn nhất đo được và đường kính ngoài nhỏ nhất đo được trên cùng một tiết diện ống.

3.9 Độ dày thành danh nghĩa (Norminal wall thickness), en

Độ dày thành của một chi tiết, được kí hiệu bằng số, được làm tròn số thích hợp gần bằng các kích thước chế tạo, tính bằng milimét (mm). Không kể cỡ ren của ống.

3.10 Độ dày thành tại điểm bất kỳ (Wall thickness at any point), e

Giá trị đo được của độ dày thành tại một điểm bất kỳ trên chu vi của ống, được làm tròn đến 0,1 mm.

3.11 Độ dày thành nhỏ nhất tại điểm bất kỳ (Minimum wall thickness at any Point), eMin

Giá trị nhỏ nhất của của độ dày thành tại một điểm bất kỳ trên chu vi của ống, được làm tròn đến 0,1 mm.

3.12 Độ dày thành lớn nhất tại điểm bất kỳ (Maximum wall thickness at any Point), eMax

Giá trị lớn nhất của của độ dày thành tại một điểm bất kỳ trên chu vi của ống, được làm tròn đến 0,1 mm.

3.13 Độ dày thành trung bình (Mean wall thickness), em

Giá trị trung bình số học của độ dày thành xác định từ số đo tại ít nhất 4 điểm cách đều trên chu vi và tại cùng một tiết diện của ống, bao gồm cả các giá trị lớn nhất và nhỏ nhất đo được và làm tròn đến 0,1 mm.

3.14 Dung sai (Tolerance)

Sai lệch cho phép của một giá trị xác định của một đại lượng, được biểu diễn bằng sự khác nhau giữa các giá trị lớn nhất cho phép và giá trị nhỏ nhất cho phép.

3.15 Áp suất làm việc (Working pressure), PN

Trị số đặt cho một ống ứng với các đặc trưng cơ học của ống đó dùng để tham khảo.

3.16 Áp suất danh định (Rated pressure)

Áp suất nước bên trong lớn nhất dự kiến mạng ống sẽ phải chịu khi làm việc trong hệ thống sprinkler.

3.17 Nhiệt độ danh định (Rated temperature)

Nhiệt độ lớn nhất của môi trường dự kiến mạng ống sẽ phải chịu khi làm việc trong hệ thống sprinkler.

3.18 Thử nghiệm (Tests)

3.18.1 Các thử nghiệm về loại (Type tests)

Các thử nghiệm được thực hiện khi có sự thay đổi về thành phần hoặc thay đổi về cỡ/seri để xác định sự phù hợp và khả năng làm việc của ống.

3.18.2 Các thử nghiệm nghiệm thu (Acceptance tests)

Các thử nghiệm được thực hiện trên các mẫu lấy ra từ một lô nhằm mục đích nghiệm thu lô ống đó.

3.19 Vật liệu nguyên sinh (Virgin material)

Vật liệu ở dạng hạt hoặc dạng bột chưa qua sử dụng hoặc gia công, ngoài các xử lý theo yêu cầu cho quá trình sản xuất và không bổ sung thêm vật liệu tái chế hoặc tái sinh.

3.20 Vật liệu gia công lại (Own rework material)

Vật liệu được chuẩn bị từ các ống bị loại chưa sử dụng, bao gồm các đoạn cắt gọt từ dây chuyền sản xuất ống. Vật liệu này sẽ được xử lý lại trong một khu vực của nhà sản xuất bằng một quá trình, ví dụ như đùn, và đã biết được công thức hoàn chỉnh của quá trình này.

3.21 Tỉ lệ kích thước chuẩn (Standard thermoplastic dimension ratio), SDR

Tỉ số của đường kính ngoài danh nghĩa của ống và độ dày thành ống danh nghĩa.

3.22 Lớp chiều dày (Schedule number)

Trị số theo quy ước của ANSI (Americal National Standards Institute) được gán cho ống tùy theo chiều dày thành.

3.23 Hệ thống Sprinkler (Sprinkler system)

Toàn bộ các trang bị tạo ra sự bảo vệ cho tòa nhà bằng các đầu phun nước tự động, bao gồm một hoặc nhiều đầu phun, đường ống dẫn đến đầu phun và nguồn hoặc các nguồn cấp nước, ngoại trừ tuyến ống chính bên ngoài nhà và các nguồn trữ nước như hồ hoặc kênh mương.

3.24 Hệ thống đường ống ướt (Installation, wet pipe)

Một hệ thống, trong đó các đường ống luôn chứa đầy nước.

3.25 Hệ treo (Hangers)

Một hệ dùng để treo các đường ống vào các cấu kiện kết cấu nhà.

4 Ký hiệu

Tiêu chuẩn này áp dụng các ký hiệu sau đây.

| dn | Đường kính ngoài danh nghĩa. |

| de | Đường kính ngoài tại điểm bất kỳ. |

| dem | Đường kính ngoài trung bình. |

| dem,Max | Đường kính ngoài trung bình lớn nhất. |

| dem,Min | Đường kính ngoài trung bình nhỏ nhất. |

| DN | Kích cỡ danh nghĩa. |

| e | Độ dày thành tại điểm bất kỳ. |

| em | Độ dày thành trung bình. |

| eMax | Độ dày thành lớn nhất tại điểm bất kỳ. |

| eMin | Độ dày thành nhỏ nhất tại điểm bất kỳ. |

| en | Độ dày thành danh nghĩa. |

| Lo | Tổng chiều dài của ống. |

| Lc | Chiều dài hiệu dụng của ống. |

| PN | Áp suất làm việc. |

| fT | Hệ số đặc trưng đánh giá nhiệt độ nước. |

| ρ | Khối lượng riêng. |

| σ | Ứng suất dưới áp lực thủy tĩnh. |

| σs | Ứng suất thiết kế. |

5 Quy định đối với vật liệu và sản phẩm

5.1 Quy định chung

Ống phải được chế tạo từ vật liệu có thành phần chính là PVC được Clo hóa. Có thể cho thêm các phụ gia cần thiết để hỗ trợ việc sản xuất sao cho ống được đặc chắc và bền với bề mặt nhẵn đẹp, đảm bảo cường độ cơ học và độ mờ đục trong các điều kiện sử dụng. Lượng dùng của mọi chất phụ gia dù được sử dụng riêng hoặc kết hợp với nhau phải đảm bảo không gây ra độc tính hoặc kích ứng nội tạng hoặc có nguy cơ làm phát triển vi sinh vật hoặc làm hỏng cấu trúc vật liệu hoặc biến đổi các đặc trưng hóa học vật lý hoặc cơ học (đặc biệt là cường độ cơ học theo thời gian và khả năng chịu va đập) như được quy định trong tiêu chuẩn này.

5.2 Quy định đối với sản phẩm

a) Sản xuất ống theo phương pháp đùn;

b) Màu của ống nên dùng màu vàng cam, cho phép có những khác biệt nhỏ về mầu sắc bên ngoài. Mặt trong và mặt ngoài phải phẳng, sạch và không bị gợn cũng như các khuyết tật khác.

c) Sản phẩm CPVC được sản xuất ra đảm bảo những chỉ tiêu cơ bản sau:

- Nhiệt độ hóa mềm Vicat không thấp hơn 110 °C;

- Độ dai va đập khoảng trong khoảng từ 4 kJ/m2 đến 8 kJ/m2; và

- Mô đun đàn hồi trong khoảng từ 2 000 MPa đến 2 500 MPa.

6 Kích thước ống và phụ tùng

6.1 Quy định chung

Đường kính ngoài tại điểm bất kỳ và độ dày thành ống phải phù hợp với Bảng 1.

Các đặc trưng hình học của phụ tùng đường ống CPVC được trình bày từ Hình 1 đến Hình 4 tương ứng phải phù hợp với các bảng từ Bảng 2 đến Bảng 8.

6.2 Đường kính

6.2.1 Tổng quát

Đường kính ngoài tại điểm bất kỳ theo quy định trong Bảng 1, thử nghiệm theo TCVN 6145.

6.2.2 Đường kính ngoài tại điểm bất kỳ

Tại cùng một vị trí tiết diện ống, chênh lệch giữa đường kính ngoài lớn nhất đo được và đường kính ngoài nhỏ nhất đo được (còn gọi là độ ô-van) không được vượt quá trị số lớn hơn trong hai giá trị sau:

a) 0,5 mm, và

b) 0,012dn làm tròn đến 0,1 mm.

6.3 Độ dày thành ống

6.3.1 Tổng quát

Độ dày thành ống phải bằng với giá trị quy định trong Bảng 1.

Độ dày thành ống phải được đo theo một trong ba cách quy định trong TCVN 6145. Để kiểm tra sự phù hợp của độ dày thành ống trên toàn chiều dài thì phải đo độ dày thành ống tại một điểm bất kì trên chiều dài ống. Việc này được thực hiện bằng cách cắt ống tại một điểm bất kì trên chiều dài sau đó đo độ dày thành. Ngoài ra, để tránh việc phải cắt ống, có thể áp dụng phương pháp đo không phá hủy, ví dụ như khi đo bằng siêu âm thì độ dày phải được đo tại 4 điểm bất kì dọc theo chiều dài ống.

6.3.2 Sai lệch cho phép của độ dày thành ống

Độ dày thành trung bình phải được xác định từ ít nhất là 6 số liệu đo độ dày thành xung quanh ống và phải bao gồm cả các giá trị lớn nhất và nhỏ nhất đo được. Sai lệch cho phép áp dụng cho độ dày thành trung bình phải phù hợp với Bảng 1.

Các kết quả tính toán để kiểm tra dung sai phải được làm tròn đến 0,1 mm.

6.4 Chiều dài và chiều dài hiệu dụng của ống

Nếu một ống được chỉ định trước chiều dài thì chiều dài hiệu dụng của ống của ống đó phải bằng hoặc lớn hơn so với chiều dài chỉ định đó. Chiều dài hiệu dụng của ống tốt nhất nên là 3 m, 5 m hoặc 6 m. Ống cũng có thể được chế tạo với các chiều dài khác nhau nếu có sự thỏa thuận riêng giữa nhà sản xuất và khách hàng.

Bảng 1 - Đặc trưng hình học của ống CPVC

Kích thước tính bằng milimet

| Kích cỡ danh nghĩa, DN | Đường kính | Độ dày thành ống | ||

| Đường kính ngoài danh nghĩa | Sai lệch cho phép | Độ dày thành danh nghĩa | Sai lệch cho phép | |

| 20 | 26,7 | ± 0,10 | 1,98 | + 0,51 - 0,00 |

| 25 | 33,4 | ± 0,13 | 2,46 | + 0,51 - 0,00 |

| 32 | 42,2 | ± 0,13 | 3,12 | + 0,51 - 0,00 |

| 40 | 48,2 | ± 0,15 | 3,58 | + 0,51 - 0,00 |

| 50 | 60,3 | ± 0,15 | 4,47 | + 0,53 - 0,00 |

| 65 | 73,0 | ± 0,18 | 5,41 | + 0,66 - 0,00 |

| 80 | 88,9 | ± 0,20 | 6,58 | + 0,79 - 0,00 |

| 90 | 101,6 | ± 0,20 | 7,52 | + 0,91 - 0,00 |

| 100 | 114,3 | ± 0,23 | 8,46 | + 1,02 - 0,00 |

| 125 | 141,3 | ± 0,25 | 10,46 | + 1,24 - 0,00 |

| 150 | 168,3 | ± 0,28 | 12,47 | + 1,50 - 0,00 |

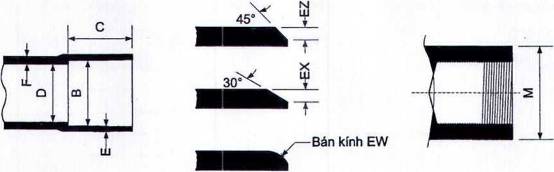

Hình 1 - Đặc trưng hình học cơ bản của phụ tùng ống: côn thu

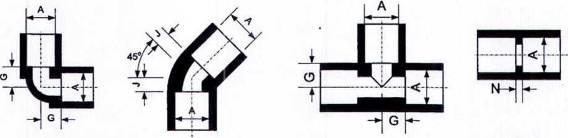

Hình 2 - Kích thước hình học cơ bản của phụ tùng ống loại dán keo: a) Cút; b) Chếch; c) Tê; d) Măng sông (Lớp chiều dày 40 và Lớp chiều dày 80)

Bảng 2 - Kích thước hình học phụ tùng côn thu loại dán keo của đường ống, lớp chiều dày 40

Kích thước tính bằng milimet

| Kích cỡ danh nghĩa | Đường kính trong của miệng phụ tùng (A) | Đường kính trong của đáy tiếp xúc (B) | Chiều dài tối thiểu ở mối nối (C) | Đường kính trong tối thiểu (D) | Độ dày tối thiểu | Đường kính ngoài nhỏ nhất của miệng nối, M | Hình thức cửa vào | ||||||

| Đường kính (mm) | Dung sai | Độ ô- van | Đường kính (mm) | Dung sai | Độ ô- van | E | F | EW | EX, EZ | ||||

| 20 | 26,87 | ± 0,10 | 0,51 | 26,57 | ± 0,10 | 0,51 | 18,26 | 18,80 | 2,87 | 3,58 | 31,01 | 0,79 | 0,79 |

| 25 | 33,66 | ± 0,13 | 0,51 | 33,27 | ± 0,13 | 0,51 | 22,23 | 25,15 | 3,38 | 4,22 | 38,20 | 1,59 | 1,59 |

| 32 | 42,42 | ± 0,13 | 0,61 | 42,04 | ± 0,13 | 0,61 | 23,83 | 33,91 | 3,56 | 4,45 | 47,52 | 1,59 | 1,59 |

| 40 | 48,56 | ± 0,15 | 0,61 | 48,10 | ± 0,15 | 0,61 | 27,79 | 39,73 | 3,68 | 4,60 | 54,03 | 1,59 | 1,59 |

| 50 | 60,63 | ± 0,15 | 0,61 | 60,17 | ± 0,15 | 0,61 | 29,36 | 51,33 | 3,91 | 4,90 | 66,90 | 1,59 | 1,59 |

| 65 | 73,38 | ± 0,18 | 0,76 | 72,85 | ± 0,18 | 0,76 | 44,45 | 61,32 | 5,16 | 6,45 | 80,52 | 2,38 | 3,18 |

| 80 | 89,31 | ± 0,20 | 0,76 | 88,70 | ± 0,20 | 0,76 | 47,63 | 76,40 | 5,49 | 6,86 | 97,56 | 2,38 | 3,18 |

| 90 | 102,01 | ± 0,20 | 0,76 | 101,40 | ± 0,20 | 0,76 | 50,80 | 88,54 | 5,74 | 7,19 | 111,1 | 2,38 | 3,18 |

| 100 | 114,76 | ± 0,23 | 0,76 | 114,07 | ± 0,23 | 0,76 | 50,80 | 100,61 | 6,02 | 7,52 | 124,64 | 2,38 | 3,18 |

| 125 | 141,81 | ± 0,25 | 1,52 | 141,05 | ± 0,25 | 1,52 | 76,20 | 126,37 | 6,55 | 8,20 | 153,39 | 2,38 | 3,18 |

| 150 | 168,83 | ± 0,28 | 1,52 | 168,00 | ± 0,28 | 1,52 | 76,20 | 152,04 | 7,11 | 8,89 | 182,96 | 3,18 | 4,76 |

| CHÚ THÍCH: Kí hiệu các kích thước được cho trên Hình 1. | |||||||||||||

Bảng 3 - Kích thước hình học của Cút 90°, Tê loại dán keo của đường ống, lớp chiều dày 40

Kích thước tính bằng milimet

| Kích cỡ danh nghĩa của phụ tùng | Độ dài tối thiểu, G | Độ dài tối thiểu, J | Độ dài tối thiểu, N |

| 20 | 14,29 | 7,94 | 2,38 |

| 25 | 17,46 | 7,94 | 2,38 |

| 32 | 22,22 | 9,53 | 2,38 |

| 40 | 25,40 | 11,11 | 2,38 |

| 50 | 31,75 | 15,88 | 2,38 |

| 65 | 38,10 | 17,46 | 4,76 |

| 80 | 46,04 | 19,05 | 4,76 |

| 90 | 53,98 | 25,40 | 4,76 |

| 100 | 58,74 | 25,40 | 4,76 |

| 125 | 76,20 | 34,92 | 4,76 |

| 150 | 88,90 | 44,45 | 6,35 |

| CHÚ THÍCH: Kí hiệu các kích thước được cho trên Hình 2. | |||

Bảng 4 - Kích thước hình học của phụ tùng miệng nối thu loại dán keo của đường ống, lớp chiều dày 40

Kích thước tính bằng milimet

| Kích cỡ danh nghĩa của phụ tùng | Đường kính ở đỉnh của đầu dương của miệng nối, XA | Dung sai | Đường kính ở chân của đầu dương của miệng nối, XB | Dung sai | Độ ô-van |

| 25 x 20, 15 | 33,40 | + 0,20 - 0,13 | 33,40 | ± 0,13 | 0,51 |

| 32 x 15, 20, 25 | 42,16 | + 0,20 - 0,13 | 42,16 | ± 0,13 | 0,61 |

| 40 x 15, 20, 25, 32 | 48,26 | + 0,25 - 0,15 | 48,26 | ± 0,15 | 0,61 |

| 50 x 15, 20, 15, 32, 40 | 60,33 | + 0,25 - 0,15 | 60,33 | ± 0,15 | 0,61 |

| 65 x 50 | 73,03 | + 0,30 - 0,18 | 73,03 | ± 0,18 | 0,76 |

| 80 x 65, 50 | 88,90 | + 0,33 - 0,20 | 88,90 | ± 0,20 | 0,76 |

| 90 x 65, 50 | 101,60 | + 0,33 - 0,20 | 101,60 | ± 0,20 | 0,76 |

| 100 x 90, 80, 65, 50 | 114,30 | + 0,38 - 0,23 | 114,30 | ± 0,23 | 0,76 |

| 125 x 100 | 141,30 | + 0,43 - 0,25 | 141,30 | ± 0,25 | 1,52 |

| 150 x 125 | 168,28 | + 0,46 - 0,28 | 168,28 | ± 0,28 | 1,78 |

| CHÚ THÍCH: Kí hiệu các kích thước được cho trên Hình 2. | |||||

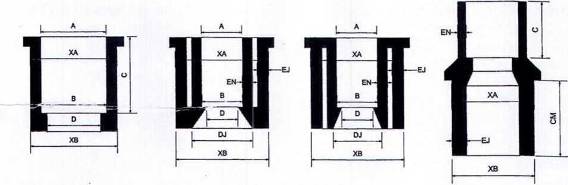

Hình 3 - Kích thước hình học cơ bản của phụ tùng miệng nối thu loại dán keo của ống (Lớp chiều dày 40 và Lớp chiều dày 80)

Bảng 5 - Kích thước hình học phụ tùng côn thu loại dán keo của đường ống, Lớp chiều dày 80

Kích thước tính bằng milimet

| Kích cỡ danh nghĩa | Đường kính trong của miệng phụ tùng (A) | Đường kính trong của đáy tiếp xúc (B) | Chiều dài tối thiểu ở mối nối (C) | Đường kính trong tối thiểu (D) | Độ dày tối thiểu | Hình thức cửa vào | ||||||

| Đường kính (mm) | Dung sai | Độ ô- van | Đường kính (mm) | Dung sai | Độ ô- van | E | F | EW | EX, EZ | |||

| 20 | 26,87 | ± 0,10 | 0,51 | 26,57 | ± 0,10 | 0,51 | 25,40 | 17,73 | 3,91 | 4,90 | 0,8 | 0,8 |

| 25 | 33,66 | ± 0,13 | 0,51 | 33,27 | ± 0,13 | 0,51 | 29,58 | 23,11 | 4,55 | 5,69 | 1,5 | 1,5 |

| 32 | 42,42 | ± 0,13 | 0,61 | 42,04 | ± 0,13 | 0,61 | 31,75 | 31,17 | 4,85 | 6,07 | 1,5 | 1,5 |

| 40 | 48,56 | ± 0,15 | 0,61 | 48,10 | ± 0,15 | 0,61 | 34,93 | 36,73 | 6,06 | 6,35 | 1,5 | 1,5 |

| 50 | 60,63 | ± 0,15 | 0,61 | 60,17 | ± 0,15 | 0,61 | 39,10 | 47,78 | 6,54 | 6,93 | 1,5 | 1,5 |

| 65 | 73,38 | ± 0,18 | 0,76 | 72,85 | ± 0,18 | 0,76 | 44,45 | 57,15 | 7,01 | 8,78 | 2,3 | 3,3 |

| 80 | 89,31 | ± 0,20 | 0,76 | 88,70 | ± 0,20 | 0,76 | 47,83 | 71,63 | 7,62 | 9,53 | 2,3 | 3,3 |

| 90 | 102,01 | ± 0,20 | 0,76 | 101,40 | ± 0,20 | 0,76 | 53,98 | 83,31 | 8,08 | 10,11 | 2,3 | 3,3 |

| 100 | 114,76 | ± 0,23 | 0,76 | 114,07 | ± 0,23 | 0,76 | 57,15 | 94,92 | 8,56 | 10,67 | 2,3 | 3,3 |

| 125 | 141,81 | ± 0,25 | 1,52 | 141,05 | ± 0,25 | 1,52 | 66,88 | 119,71 | 9,53 | 11,91 | 2,3 | 3,3 |

| 150 | 168,83 | ± 0,28 | 1,52 | 168,00 | ± 0,28 | 1,52 | 76,20 | 143,41 | 10,97 | 13,72 | 3,3 | 4,8 |

| CHÚ THÍCH: Kí hiệu các kích thước được cho trên Hình 1. | ||||||||||||

Bảng 6 - Kích thước hình học của Cút 90°, Tê loại dán keo của đường ống, Lớp chiều dày 80

Kích thước tính bằng milimet

| Kích cỡ danh nghĩa của phụ tùng | Độ dài tối thiểu, G | Độ dài tối thiểu, J | Độ dài tối thiểu, N |

| 20 | 14,2 | 7,9 | 2,3 |

| 25 | 17,5 | 7,9 | 2,3 |

| 32 | 22,4 | 9,7 | 2,3 |

| 40 | 25,4 | 11,2 | 2,3 |

| 50 | 31,8 | 16,0 | 2,3 |

| 65 | 38,1 | 17,5 | 4,8 |

| 80 | 46,0 | 19,1 | 4,8 |

| 90 | 54,1 | 25,4 | 4,8 |

| 100 | 58,7 | 25,4 | 4,8 |

| 125 | 76,2 | 35,1 | 4,8 |

| 150 | 88,9 | 44,5 | 6,4 |

| CHÚ THÍCH: Kí hiệu các kích thước được cho trên Hình 2. | |||

Bảng 7 - Đặc trưng hình học miệng nối thu loại dán keo của đường ống, lớp chiều dày 80

Kích thước tính bằng milimet

| Kích cỡ danh nghĩa của phụ tùng | Đường kính ở đỉnh của đầu dương của miệng nối, XA | Dung sai | Đường kính ở chân của đầu dương của miệng nối, XB | Dung sai | Độ ô-van |

| 25 x 20, 15 | 33,40 | + 0,20 - 0,13 | 33,40 | ± 0,13 | 0,51 |

| 32 x 15, 20, 25 | 42,16 | + 0,20 - 0,13 | 42,16 | ± 0,13 | 0,61 |

| 40 x 15, 20, 25, 32 | 48,26 | + 0,25 - 0,15 | 48,26 | ± 0,15 | 0,61 |

| 50 x 15, 20, 15, 32, 40 | 60,33 | + 0,25 - 0,15 | 60,33 | ± 0,15 | 0,61 |

| 65 x 50 | 73,03 | + 0,30 - 0,18 | 73,03 | ± 0,18 | 0,76 |

| 80 x 65, 50 | 88,90 | + 0,33 - 0,20 | 88,90 | ± 0,20 | 0,76 |

| 90 x 65, 50 | 101,60 | + 0,33 - 0,20 | 101,60 | ± 0,20 | 0,76 |

| 100 x 90, 80, 65, 50 | 114,30 | + 0,38 - 0,23 | 114,30 | ± 0,23 | 0,76 |

| 125 x 100 | 141,30 | + 0,43 - 0,25 | 141,30 | ± 0,25 | 1,52 |

| 150 x 125 | 168,28 | + 0,46 - 0,28 | 168,28 | ± 0,28 | 1,78 |

| CHÚ THÍCH: Kí hiệu các kích thước được cho trên Hình 2. | |||||

7 Đặc tính vật lý và hóa học

7.1 Yêu cầu về áp suất và nhiệt độ

Ống và phụ tùng đường ống phải đảm bảo làm việc được dưới áp suất tối thiểu là 2,17 MPa ở nhiệt độ 23 °C và tối thiểu là 1,21 MPa ở nhiệt độ 65 °C.

7.2 Độ co chiều dài do nhiệt

Khi được thử nghiệm bằng phương pháp mô tả trong TCVN 6148 (ISO 2505) trên một mẫu ống có chiều dài (200 ± 20) mm thì chiều dài của mẫu đó không được thay đổi quá 5 %.

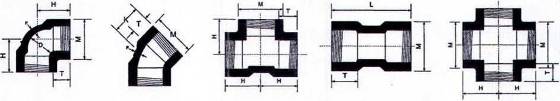

Hình 4 - Kích thước hình học của phụ tùng ống loại ren (Lớp chiều dày 40 và Lớp chiều dày 80)

Bảng 8 - Kích thước của Cút 90°, Tê, Thập, Chếch 45° và Măng xông, loại nối ren

Kích thước tính bằng milimet

| Kích cỡ danh nghĩa của ống | Khoảng cách từ trục đến đầu của Cút, Tê, Thập, H | Chiều dài của đoạn ren, T | Khoảng cách từ trục giữa đến đầu Chếch 45 °C, K | Đường kính trong của phụ tùng, D | Độ dày thành danh nghĩa, F | Đường kính ngoài của miệng nối, M | Tổng chiều dài của măng sông, L |

| 20 | 31,75 | 16,51 | 25,40 | 17,73 | 5,25 | 38,10 | 38,10 |

| 25 | 38,10 | 20,57 | 28,58 | 23,14 | 5,72 | 45,97 | 42,88 |

| 32 | 44,45 | 21,59 | 26,35 | 31,17 | 6,63 | 55,88 | 44,45 |

| 40 | 49,23 | 21,59 | 36,83 | 36,73 | 6,85 | 63,50 | 50,80 |

| 50 | 57,15 | 22,86 | 41,28 | 47,78 | 7,54 | 76,20 | 52,40 |

| 65 | 68,28 | 30,73 | 49,23 | 57,15 | 8,00 | 90,42 | 66,68 |

| 80 | 77,80 | 33,02 | 53,98 | 71,63 | 10,29 | 109,22 | 69,85 |

| 100 | 92,08 | 35,06 | 66,68 | 94,92 | 11,43 | 137,92 | 76,20 |

| 150 | 130,18 | 38,10 | 82,55 | 143,41 | 12,80 | 193,68 | 82,55 |

| CHÚ THÍCH 1: Các trị số nêu trong bảng là giá trị tối thiểu. Kí hiệu các kích thước được cho trên Hình 4. CHÚ THÍCH 2: Đối với ống có kích cỡ danh nghĩa 90 mm và 125 mm lấy theo quy định của nhà sản xuất nêu trong hướng dẫn thiết kế và lắp đặt. | |||||||

7.3 Nhiệt độ hóa mềm Vicat

Nhiệt độ hóa mềm Vicat của mẫu khi được thử theo phương pháp nêu trong TCVN 12653-2 không được thấp hơn 110 °C.

7.4 Khối lượng riêng

Khối lượng riêng của các ống khi được thử theo phương pháp nêu trong TCVN 12653-2 phải nằm trong khoảng từ 1450 kg/m3 đến 1650 kg/m3.

7.5 Tính cháy

Tính cháy được thử nghiệm theo Điều 6 của TCVN 12653-2 và phải đảm bảo những yêu cầu sau:

- Thời gian cháy sau đốt mồi của từng mẫu đơn không lớn hơn 10 s;

CHÚ THÍCH: Nếu một trong số 5 mẫu của một tổ mẫu không đảm bảo các yêu cầu trên thì phải thực hiện thử nghiệm bổ sung thêm một tổ mẫu khác.

- Tổng thời gian cháy sau đốt mồi đối với một tổ mẫu điều kiện bất kỳ không lớn hơn 50 s;

CHÚ THÍCH: Nếu tổng thời gian cháy sau đốt mồi nằm trong khoảng 51 s đến 55 s thì phải tiến hành thử nghiệm bổ sung thêm 1 tổ mẫu.

- Thời gian cháy sau đốt mồi và thời gian cháy tàn sau đốt mồi của từng mẫu đơn sau khi châm lửa lần thứ 2 không lớn hơn 30 s;

- Ngọn lửa cháy sau đốt mồi hoặc thời gian cháy tàn sau đốt mồi của một mẫu bất kỳ không được lan truyền đến kẹp giữ mẫu;

- Không gây bắt cháy bùi nhùi bông chỉ thị bởi các tàn lửa hoặc giọt lửa.

7.6 Tính chịu lửa

7.6.1 Khi được thử nghiệm theo các quy định trong Điều 7 của TCVN 12653-2, ống và các phụ tùng phải đảm bảo:

a) Không bị nổ, tụt hoặc rò rỉ;

b) Giữ được đầu sprinkler ở đúng vị trí làm việc theo dự kiến.

7.6.2 Sau khi kết thúc thử nghiệm theo các quy định trong Điều 7 của TCVN 12653-2, ống và các phụ tùng phải chịu một áp suất thủy tĩnh bên trong bằng với áp suất danh định lớn nhất trong khoảng thời gian kéo dài 5 min mà không bị vỡ hoặc rò rỉ.

CHÚ THÍCH: Ống và các phụ kiện dự kiến được lắp đặt trong điều kiện được che chắn bảo vệ bởi bộ phận được mô tả trong a hoặc b dưới đây thì không yêu cầu phải được thử nghiệm tiếp xúc với lửa:

a) Tấm thạch cao dày từ 9,5 mm trở lên;

b) Hệ trần treo với xương trần bằng kim loại và các tấm trần thả hoặc miếng trần đặc có khối lượng không nhỏ hơn 1,76 kg/m2; hoặc

c) Tấm trần bằng gỗ dán dày không nhỏ hơn 12,7 mm.

7.7 Khả năng chịu nhiệt theo chu kì

Sau khi thử nghiệm chịu nhiệt thay đổi theo chu kì từ 1,7 °C đến nhiệt độ danh định lớn nhất theo quy trình nêu trong Điều 21 của TCVN 12653-2, các cụm ống và phụ kiện phải đáp ứng các yêu cầu về thử nghiệm chống rò rỉ và chịu áp suất thủy tĩnh như trong Điều 8 của TCVN 12653-2.

7.8 Hệ số ma sát của ống

Hệ số ma sát Hazen-Williams của ống (C) được xác định theo quy trình nêu trong Điều 9 của TCVN 12653-2 không nhỏ hơn giá trị chỉ định trong hướng dẫn thiết kế và lắp đặt.

7.9 Chiều dài ống tương đương của phụ tùng

Tổn thất áp suất của phụ kiện (được biểu diễn bằng chiều dài ống tương đương) khi được thử nghiệm theo quy định trong Điều 10 của TCVN 12653-2 không được lớn hơn 610 mm so với giá trị công bố trong hướng dẫn thiết kế và lắp đặt.

7.10 Khả năng chịu ăn mòn

7.10.1 Khả năng chịu tác động ăn mòn đối với phần thép không gỉ

Các bộ phận thép không gỉ Austenitic phải đảm bảo không có biểu hiện bị nứt, tách lớp hoặc xuống cấp sau khi chịu ngâm trong dung dịch Cloride Magnesium đun sôi như quy định trong Điều 12 của TCVN 12653-2.

7.10.2 Khả năng chịu ăn mòn trong môi trường ammonia đối với phần hợp kim đồng

Sau khi chịu tác động của các điều kiện như mô tả trong Điều 22 của TCVN 12653-2, mọi chi tiết bằng hợp kim đồng có hàm lượng kẽm hơn 15 % phải được kiểm tra dưới kính phóng đại 25 lần và không được xuất hiện dấu hiệu bị nứt.

Cho phép những vết nứt không gây ra ảnh hưởng xấu đến tính năng làm việc của sản phẩm theo yêu cầu kỹ thuật.

7.11 Độ bền của nhãn

Sau khi thử nghiệm theo quy trình nêu trong Điều 24 của TCVN 12653-2, các nhãn trên ống và phụ tùng (không thuộc loại nhãn đóng dấu hoặc đúc) phải đảm bảo còn nhìn rõ và đọc được;

8 Đặc tính cơ học

8.1 Khả năng chống rò rỉ và chịu áp suất thủy tĩnh

8.1.1 Thử ngắn hạn

Khi thử nghiệm theo quy trình nêu trong Điều 8 của TCVN 12653-2, với tác động trong khoảng thời gian 1 min của áp suất thủy tĩnh từ bên trong có độ lớn bằng 5 lần áp suất danh định lớn nhất ở nhiệt độ môi trường bình thường, các cụm ống và phụ tùng đại diện phải đảm bảo không bị vỡ, tụt hoặc rò rỉ.

CHÚ THÍCH: Cho phép giảm áp suất và thời gian thử nghiệm nhỏ nhất đối với những ống đã được chứng minh bằng thử nghiệm về khả năng hấp thụ và làm giảm hiện tượng áp suất cao đột ngột (sốc áp suất) trong hệ thống khi so sánh với mạng ống thép. Mức giảm ứng suất và thời gian thử nghiệm được xác định trên trị số giảm về áp suất so với mạng ống thép khi được thử nghiệm theo 8.3 và 8.4 của TCVN 12653-2.

8.1.2 Thử theo điều kiện sau khi lắp đặt

Sau khi được lắp đặt và dưỡng hộ theo hướng dẫn thiết kế và lắp đặt không quá 2 h, các mẫu phải chịu được áp suất nước bên trong tương đương hoặc cao hơn so với giá trị nêu trong hướng dẫn thiết kế và lắp đặt cũng như các giá trị áp suất nước bên trong khác liên quan đến thời gian dưỡng hộ được nêu trong hướng dẫn thiết kế và lắp đặt. Việc thử nghiệm được thực hiện theo quy trình nêu trong Điều 19 của TCVN 12653-2.

8.2 Độ bền chịu nghiến

Các mẫu ống sau khi kết thúc thử nghiệm chịu nghiến như quy định trong Điều 11 của TCVN 12653-2 phải đảm bảo được khả năng chống rò rỉ và chịu áp suất thủy tĩnh theo quy định trong 8.1.1.

8.3 Độ bền chịu uốn

Các mẫu đại diện của phụ tùng nối ống phải chịu tác dụng của mô men uốn tương đương 2 lần trọng lượng của một ống chứa đầy nước với gối tựa đặt cách nhau một khoảng gấp 2 lần khoảng cách giữa hai điểm treo liên tiếp mà không bị gãy gập, rò rỉ hoặc có các dấu hiệu bị hư hỏng không hồi phục khác. Đánh giá độ bền chịu uốn được thực hiện theo Điều 13 của TCVN 12653-2.

8.4 Độ bền chịu va đập

Sau khi chịu va đập như nêu trong Điều 14 của TCVN 12653-2, mẫu ống đại diện cho ống có cỡ nhỏ nhất và lớn nhất của từng giá trị năng lượng va đập phải đảm bảo được khả năng chống rò rỉ và chịu áp suất thủy tĩnh theo quy định trong 8.1.1.

8.5 Độ bền chịu nén bẹp

Sau khi khi thử theo quy trình nêu trong Điều 15 của TCVN 12653-2 mẫu ống phải đảm bảo không bị nứt, vỡ.

8.6 Cường độ chịu kéo

Khi thử theo quy trình nêu trong TCVN 7434-1 ứng suất kéo tại thời điểm chảy phải không nhỏ hơn 53 MPa ở (23 ± 2) °C.

8.7 Độ bền khi chịu tác động môi trường

Sau khi chịu các tác động như mô tả trong Điều 23 của TCVN 12653-2, các mẫu thử phải đảm bảo:

a) Cường độ chịu kéo không được giảm quá 30 % đối với những điều kiện thử nghiệm sau khi chịu ngâm nước nóng và chịu lão hóa do nhiệt; không được giảm quá 10 % đối với thử nghiệm chịu phun nước và chiếu sáng tăng cường; và

b) Các cụm ống và phụ tùng không bị vỡ, tụt hoặc rò rỉ khi chịu mức áp suất nhỏ hơn 90 % mức áp suất chỉ định cho thử nghiệm chống rò rỉ và chịu áp suất thủy tĩnh như trong 8.1.1.

8.8 Khả năng chịu rung

Sau khi thử nghiệm chịu rung trong khoảng thời gian 30 h, ống và cụm phụ tùng đại diện phải đảm bảo không bị suy giảm các đặc trưng về tính năng. Tiếp sau thử nghiệm chịu rung, từng cụm mẫu thử nghiệm phải đảm bảo được khả năng chống rò rỉ và chịu áp suất thủy tĩnh theo quy định trong Điều 8.1.1.

8.9 Khả năng đảm bảo hoạt động của Sprinkler áp suất cao

Sau khi được thử nghiệm theo Điều 17 của TCVN 12653-2, các cụm ống và phụ tùng đại diện phải đảm bảo khả năng đỡ và duy trì ổn định vị trí đầu phun sprinkler lúc vận hành xả nước.

CHÚ THÍCH: Nếu có bộ phận riêng dùng để cố định sprinkler vào kết cấu nhà thì không phải thực hiện thử nghiệm này.

8.10 Khả năng chống gãy gập

Khi được thử nghiệm theo 5.1.4 của TCVN 12653-2, các mẫu ống đại diện của từng cỡ phải đảm bảo không bị gãy gập với bán kính uốn bằng hoặc lớn hơn giá trị bán kính uốn nêu trong Bảng 9 hoặc hướng dẫn thiết kế và lắp đặt, chọn giá trị nhỏ hơn.

Bảng 9 - Quy định về bán kính uốn nhỏ nhất khi thử nghiệm khả năng chống gãy gập

| Kích cỡ danh nghĩa, mm | Chiều dài ống, m | |||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |

| Bán kính nhỏ nhất cho phép đối với ống SDR 13,5 ở 23 °C, cm | ||||||||||||||

| 20 | 8,6 | 34,3 | 77,1 | 137,1 | 214,2 | 308,4 | 419,8 | 548,3 | 694,0 | 856,7 | 1 036,7 |

|

|

|

| 25 | 6,8 | 27,4 | 61,6 | 109,5 | 171,0 | 246,3 | 335,2 | 437,8 | 554,1 | 684,1 | 827,8 | 985,1 |

|

|

| 32 | 5,4 | 21,7 | 48,8 | 86,7 | 135,5 | 195,1 | 265,5 | 346,8 | 439,0 | 541,9 | 655,7 | 780,4 | 915,8 |

|

| 40 | 4,7 | 18,9 | 42,6 | 75,8 | 118,4 | 170,4 | 232,0 | 303,0 | 383,5 | 473,5 | 572,9 | 681,8 | 800,2 | 928,0 |

| 50 | 3,8 | 15,2 | 34,1 | 60,6 | 94,7 | 136,4 | 185,6 | 242,4 | 306,8 | 378,8 | 458,3 | 545,4 | 640,1 | 742,4 |

| 65 | 3,1 | 12,5 | 28,2 | 50,1 | 78,2 | 112,6 | 153,3 | 200,3 | 253,4 | 312,9 | 378,6 | 450,6 | 528,8 | 613,3 |

| 80 | 2,6 | 10,3 | 23,1 | 41,1 | 64,3 | 92,5 | 125,9 | 164,5 | 208,2 | 257,0 | 311,0 | 370,1 | 434,4 | 503,8 |

| CHÚ THÍCH: Bán kính uốn nhỏ nhất đối với ống có đường kính ngoài danh nghĩa từ 90 mm trở lên, lấy theo quy định trong hướng dẫn thiết kế và lắp đặt của nhà sản xuất. | ||||||||||||||

8.11 Khả năng chịu áp suất theo chu kì

Khi thử nghiệm theo quy trình nêu trong Điều 20 của TCVN 12653-2 với 3 000 chu kì thay đổi áp suất từ 0 đến 2 lần áp suất danh định nêu trong hướng dẫn thiết kế và lắp đặt, các cụm ống và phụ tùng đại diện phải đảm bảo không bị vỡ, tụt hoặc rò rỉ. Sau các chu kì áp suất, các cụm ống và phụ tùng phải đảm bảo được khả năng chống rò rỉ và chịu áp suất thủy tĩnh theo quy định trong 8.1.1.

9 Ghi nhãn

Tất cả các ống phải được ghi nhãn bằng mực/sơn hoặc in chìm trên thân với khoảng dãn cách không quá 3 m. Hình thức ghi nhãn phải đảm bảo rõ ràng và bền màu. Việc ghi nhãn phải bao gồm những thông tin sau:

a) Tên nhà sản xuất hoặc nhãn hiệu thương mại;

b) Số hiệu của tiêu chuẩn này;

c) Nguyên liệu làm ống;

d) Kích cỡ danh nghĩa

c) Áp lực sử dụng lớn nhất;

Ngoài ra các thông tin sau cần phải được thể hiện trên ống hoặc nhãn phụ:

a) Số lô sản xuất;

b) Phương pháp thi công và nội dung chú ý khi sử dụng;

c) Loại keo dán được phép sử dụng;

d) Khoảng cách lắp đặt thiết bị cố định đường ống;

Thư mục tài liệu tham khảo

[1] IS 16088:2012, Chrlorinated Polyvinyl Chrloride (CPVC) - Pipes for Automatic Sprinkler Fire Extinguishing System - Specification.

[2] ASTM F 438-04, Standard Specification for Socket-Type Chlorinated Poly(Vinyl Chloride) (CPVC) Plastic Pipe Fittings, Schedule 40.

[3] ASTM F 439-13, Standard Specification for Chlorinated Poly (Vinyl Chloride) (CPVC) Plastic Pipe Fittings, Schedule 80.

[4] ASTM F 442/F 442M9, Standard Specification for Chlorinated Poly(Vinyl Chloride) (CPVC) Plastic Pipe (SDR-PR).

[5] UL 1821, Standard for Safety - Thermoplastic Sprinkler Pipe and Fittings for Fire Protection Service.

[6] NFPA 13-2019, Standard for the installation of sprinkler systems.

[7] NFPA 13D-2019, Standard for the installation of sprinkler systems in one - and two - family dwellings and manufactured homes.

[8] NFPA 13R-2019, Standard for the installation of sprinkler systems in low-rise residential occupancies.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 12653-1:2019 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 12653-1:2019 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 12653-1:2019 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 12653-1:2019 DOC (Bản Word)