- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 7699-2-82:2014 IEC 60068-2-82:2007 Thử nghiệm môi trường-Phần 2-82: Các thử nghiệm-Thử nghiệm XW1: Phương pháp thử nghiệm mọc râu đối với linh kiện và điện tử

| Số hiệu: | TCVN 7699-2-82:2014 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Khoa học-Công nghệ , Thông tin-Truyền thông |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2014 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 7699-2-82:2014

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 7699-2-82:2014

TIÊU CHUẨN QUỐC GIA

TCVN 7699-2-82:2014

IEC 60068-2-82:2007

THỬ NGHIỆM MÔI TRƯỜNG - PHẦN 2-82: CÁC THỬ NGHIỆM - THỬ NGHIỆM XW1: PHƯƠNG PHÁP THỬ NGHIỆM MỌC RÂU ĐỐI VỚI LINH KIỆN ĐIỆN VÀ ĐIỆN TỬ

Environmental testing - Part 2-82: Tests - Test XW1: Whisker test methods for electronic and electric components

Lời nói đầu

TCVN 7699-2-82:2014 hoàn toàn tương đương với IEC 60068-2-82:2007;

TCVN 9899-2:2014 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC/E3 Thiết bị điện tử dân dụng biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

THỬ NGHIỆM MÔI TRƯỜNG - PHẦN 2-82: CÁC THỬ NGHIỆM - THỬ NGHIỆM XW1: PHƯƠNG PHÁP THỬ NGHIỆM MỌC RÂU ĐỐI VỚI LINH KIỆN ĐIỆN VÀ ĐIỆN TỬ

Environmental testing - Part 2-82: Tests - Test XW1: Whisker test methods for electronic and electric components

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các thử nghiệm mọc râu đối với các linh kiện điện tử và điện đại diện cho giai đoạn hoàn thiện, với lớp hoàn thiện là thiếc hoặc hợp kim thiếc. Tuy nhiên, tiêu chuẩn không quy định các thử nghiệm đối với râu có thể mọc do ứng suất cơ bên ngoài.

Phương pháp thử nghiệm này được sử dụng bởi quy định kỹ thuật liên quan (quy định kỹ thuật linh kiện hoặc ứng dụng) với chuyển đổi các mức khắc nghiệt thử nghiệm được áp dụng và các tiêu chí chấp nhận được xác định.

Trường hợp các thử nghiệm mô tả trong tiêu chuẩn này được xem xét cho các linh kiện khác, ví dụ như các bộ phận cơ khí được sử dụng trong các thiết bị điện hoặc điện tử, cần đảm bảo rằng hệ thống vật liệu và các cơ chế mọc râu là có thể so sánh được.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết cho việc áp dụng tiêu chuẩn. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất (kể cả các sửa đổi).

TCVN 7699-1 (IEC 60068-1), Thử nghiệm môi trường - Phần 1: Quy định chung và hướng dẫn

TCVN 7699-2-14 (IEC 60068-2-14), Thử nghiệm môi trường - Phần 2-14, Các thử nghiệm - Thử nghiệm N: Thay đổi nhiệt độ

TCVN 7699-2-78 (IEC 60068-2-78), Thử nghiệm môi trường - Phần 2-78: Các thử nghiệm - Thử nghiệm Cab: Nóng ẩm không đổi.

IEC 60068-2-20:1979, Environmental testing - Part 2-20: Tests - Test T: Soldering (Thử nghiệm môi trường - Phần 2-20: Các thử nghiệm - Thử nghiệm T: Hàn thiếc)1

IEC 60068-2-58:1989, Environment testing - Part 2-58: Tests - Test Td: Solderability, resistance to dissolution of metallization and to soldering heat of surface mounting devices (SMD) (Thử nghiệm môi trường - Phần 2-58: Các thử nghiệm - Thử nghiệm Td: Các phương pháp thử nghiệm về tính dễ hàn, khả năng không hòa tan của lớp phủ kim loại và khả năng chịu nhiệt hàn của các cơ cấu lắp trên bề mặt (SMD))2

IEC 61192-3:2002, Workmanship requirements for soldered electronic assemblies - Part 3: Through-hole mount assemblies (Yêu cầu về trình độ gia công đối với các khối lắp ráp điện tử có hàn - Phần 3: Khối lắp ráp lắp xuyên qua lỗ).

IEC 61760-1:2006, Surface mounting technology - Part 1: Standard method for the specification of surface mounting components (SMDs) (Công nghệ lắp trên bề mặt - Phần 1: Phương pháp tiêu chuẩn dùng cho quy định kỹ thuật các linh kiện lắp trên bề mặt (SMD)

3. Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa nêu trong TCVN 7699-1 (IEC 60068-1) và các định nghĩa dưới đây

3.1. Râu (Whisker)

Phần kim loại sùi lên mọc một cách tự phát trong quá trình bảo quản hoặc sử dụng.

CHÚ THÍCH 1: Râu nói chung không yêu cầu đến điện trường để mọc lên và không thể lẫn lộn với các sản phẩm di chuyển điện hóa. Các dấu hiệu điển hình của râu bao gồm:

- Các đường vân theo hướng mọc râu;

- thường không phân nhánh;

- thường có đường kính không đổi.

Các trường hợp ngoại lệ đã được biết đến, nhưng hiếm thấy và có thể cần được nghiên cứu cụ thể. Đối với mục đích của tiêu chuẩn này, râu được xem xét nếu như

- râu có hệ số hình dạng (chiều dài/chiều rộng) lớn hơn 2;

- râu dài 10 µm hoặc dài hơn.

CHÚ THÍCH 2: Đối với mục đích của tiêu chuẩn này, râu có những đặc tính sau đây:

- râu có thể quăn, uốn cong hoặc xoắn lại; râu thường có hình dạng mặt cắt không thay đổi;

- râu có thể có những vòng tròn xung quanh chu vi trụ.

CHÚ THÍCH 3: Không nên nhầm lẫn râu với các nhánh giống như dương xỉ mọc bên trên bề mặt vật liệu, có thể hình thành dịch chuyển điện của một loại ion hoặc được tạo ra trong quá trình đông đặc.

3.2. Hệ thống vật liệu (material system)

Đầu nối dây bao gồm các yếu tố dưới đây:

a) vật liệu gốc;

b) lớp lót, nếu có, nằm dưới lớp mạ cuối cùng;

c) lớp mạ thiếc hoặc hợp kim thiếc cuối cùng.

CHÚ THÍCH: Có thể có các lớp bổ sung giữa lớp vật liệu gốc và lớp lót. Lớp áp chót là vật liệu chủ yếu được sử dụng hoặc lớp kết tụ ở phía dưới lớp mạ thiếc hoặc mạ hợp kim thiếc cuối cùng của linh kiện.

4. Thiết bị thử nghiệm

Thiết bị thử nghiệm phải bao gồm các thành phần sau:

4.1. Máy sấy khô

Máy sấy khô phải có khả năng cung cấp các điều kiện về nhiệt độ và độ ẩm quy định trong 6.1.

4.2. Tủ ẩm

Tủ ẩm phải đáp ứng tất cả các yêu cầu của TCVN 7699-2-78 (IEC 60068-2-78) và có khả năng cung cấp những điều kiện quy định trong 6.2.

4.3. Tủ chu trình nhiệt

Tủ chu trình nhiệt phải đáp ứng tất cả các yêu cầu của TCVN 7699-2-14 (IEC 60068-2-14), thử nghiệm Na và có khả năng cung cấp các điều kiện quy định trong 6.3.

4.4. Kính hiển vi quang học

Kính hiển vi lập thể quang học có độ phóng đại ít nhất là 50 lần và có độ rọi thích hợp, có khả năng phát hiện râu với chiều dài 10 µm.

Nếu được dùng để đo, kính hiển vi phải được trang bị thang đo hoặc hệ thống phát hiện điện tử có khả năng đo chiều dài với độ chính xác tối thiểu ±5 µm.

4.5. Kính hiển vi điện tử quét hình

Kính hiển vi điện tử quét hình (SEM) có khả năng khảo sát bề mặt mẫu, tốt nhất là được trang bị hệ thống gắp có thể nghiêng và xoay mẫu.

4.6. Thiết bị gá

Thiết bị gá phải có khả năng đặt mẫu trong bất cứ tủ thử nghiệm nào quy định tại 4.1, 4.2 và 4.3 mà không ảnh hưởng đến việc tuân thủ các yêu cầu đã quy định.

Thiết bị gá phải có thể gắn vào kính hiển vi quang học hoặc có kích thước nhỏ phù hợp để có thể đưa vào trong buồng mẫu của SEM.

5. Chuẩn bị thử nghiệm

5.1. Yêu cầu chung

Mẫu phải đại diện cho các sản phẩm hoàn thiện như được cung cấp ra thị trường.

CHÚ THÍCH: Hướng dẫn về kích thước mẫu phù hợp được cung cấp ở Phụ lục C.

5.2. Lựa chọn phương pháp thử nghiệm

Chọn phương pháp thử nghiệm thích hợp tùy theo loại lớp mạ cuối cùng, lớp lót và vật liệu gốc của mẫu theo Bảng 6.

5.3. Điều kiện bảo quản trước thử nghiệm

Mẫu phải được giữ trong ít nhất là 2 h ở các điều kiện khí quyển tiêu chuẩn được định nghĩa tại điều 5.3.1 của TCVN 7699-1 (IEC 60068-1), trước bất cứ bước ổn định trước hay thử nghiệm nào.

5.4. Gắp mẫu

Khuyến cáo sử dụng thiết bị gá như quy định trong 4.6 để giữ mẫu để tránh nhiễm bẩn mẫu ngoài dự kiến. Thiết bị gá không được tiếp xúc với các bề mặt kim loại của mẫu cần thử nghiệm. Mẫu phải được thao tác cẩn thận, tránh không để râu rụng ra ngoài dự kiến. Râu bị gãy phải được ghi lại, xem 7.4.

Trường hợp có khả năng râu sẽ rụng xuống, phải cân nhắc thiết kế thiết bị gá thích hợp trước khi thử nghiệm. Lớp phủ bắn phá dẫn điện thường được dùng để hỗ trợ việc kiểm tra bằng SEM, như là C, Pt hay Au, không được để kết tụ trên mẫu.

5.5. Ổn định trước bằng xử lý nhiệt

5.5.1. Mô phỏng hàn trước thử nghiệm môi trường xung quanh và thử nghiệm nóng ẩm (xem 6.1 và 6.2)

a) Linh kiện dành để hàn

Trước khi mô phỏng việc hàn, mẫu của các mô tả vật liệu trường hợp 1.1, trường hợp 3 hoặc trường hợp 4 phải được lưu trữ ở nhiệt độ phòng trong hơn 30 ngày sau quá trình chế tạo cuối cùng, chẳng hạn như theo mã ngày được nêu của sản phẩm.

Trừ khi có quy định khác trong quy định kỹ thuật liên quan, linh kiện phải chịu bước mô phỏng hàn theo Bảng 1, không sử dụng chất hàn và không tiếp xúc với bề mặt kim loại bất kỳ.

Bảng 1 - Các phương pháp ổn định trước - Mô phỏng việc hàn

| Kiểu linh kiện | Mô phỏng việc hàn | |

| Nửa đầu của mẫu | Nửa thứ hai của mẫu | |

| SMD | Xử lý nhiệt hồi lưu theo Bảng 3 (Nhóm 3) của 8.1.2.1, IEC 60068-2-58 | Không có |

| Kiểu khác | Nhúng vào chất lỏng trơ1 theo thử nghiệm Ta, phương pháp 1 của IEC 60068-2-20 Độ sâu nhúng: tối đa 4 mm | Không có |

| 1 ví dụ perfluoropolyether PFPE. | ||

Sau bước ổn định trước, thử nghiệm phải được bắt đầu trong vòng 168 h.

Các điều kiện ổn định trước về nhiệt phải được ghi lại.

b) Linh kiện không để hàn

Không áp dụng ổn định trước về nhiệt.

5.5.2. Mô phỏng hàn trước thử nghiệm chu kỳ nhiệt độ (xem 6.3)

a) Linh kiện dùng để hàn

Trước khi hàn, mẫu của các mô tả vật liệu trường hợp 1.1, trường hợp 3 hoặc trường hợp 4 được lưu giữ ở nhiệt độ phòng trong hơn 30 ngày sau quá trình chế tạo cuối cùng, chẳng hạn như theo mã ngày được nêu của sản phẩm.

Trừ khi có quy định khác trong quy định kỹ thuật liên quan, các linh kiện có thể được lắp ráp trên các bảng mạch in. Vật liệu bảng mạch phải là thủy tinh dệt epoxide, dày (1,6 ± 0,2) mm. Quy trình lắp ráp phải phù hợp với Bảng 2.

Bảng 2 - Phương pháp ổn định trước - Hàn

| Kiểu linh kiện | Hàn |

| SMD | Hàn hồi lưu đối lưu không khí nóng với chất hàn SnAgCu1, chất trợ dung hoạt hóa thấp, theo Bảng 3 (Nhóm 3) của 8.1.2.1, IEC60068-2-58 |

| Kiểu khác | Hàn từng lớp bằng cách sử dụng profin hàn theo 6.1 của IEC 61760-1, sử dụng chất hàn SnAgCu |

| 1 Áp dụng 50 % lượng hỗn hợp chất hàn khuyến cáo đối với sản phẩm điển hình. Yêu cầu này phải đảm bảo rằng sau khi hàn, một phần của bề mặt đầu nối không bị phủ bởi chất hàn và còn lại để kiểm tra. | |

Sau bước ổn định trước này, thử nghiệm phải bắt đầu trong vòng 168 h.

Điều kiện hàn phải được ghi lại.

b) Linh kiện không để hàn

Trừ khi có quy định khác trong quy định kỹ thuật liên quan, linh kiện được thử nghiệm ở giai đoạn chưa được lắp ráp.

5.6. Chuẩn bị mẫu bằng cách tạo hình chân linh kiện

Trong trường hợp các linh kiện phải chịu ứng suất cơ học sau khi chuyển tới, ví dụ như tạo hình các chân linh kiện, yêu cầu phải ổn định trước mang tính đại diện. Trừ khi có quy định khác trong quy định kỹ thuật liên quan, mỗi mẫu phải được uốn cong 90o tới bán kính uốn bên trong không đổi được quy định là bán kính tối thiểu trong Bảng 1, của IEC 61192-3.

6. Điều kiện thử nghiệm

6.1. Thử nghiệm môi trường xung quanh

Trừ khi có quy định khác trong quy định kỹ thuật liên quan, áp dụng các điều kiện theo Bảng 3 và theo mức khắc nghiệt được lựa chọn từ Bảng 6:

Bảng 3 - Mức khắc nghiệt của thử nghiệm môi trường xung quanh

| Mức khắc nghiệt | Nhiệt độ | Độ ẩm tương đối |

| A | 30 ± 2 | 60 ± 3 |

| B | 25 ± 10 | 50 ± 25 |

Khoảng thời gian thử nghiệm: 4 000 h.

6.2. Thử nghiệm nóng ẩm

Trừ khi có quy định khác trong quy định kỹ thuật liên quan, sử dụng tủ ẩm quy định trong TCVN 7699-2-78 (IEC 60068-2-78) và áp dụng các điều kiện nêu dưới đây:

- nhiệt độ: (55 ± 3)oC

- độ ẩm tương đối: (85 ± 5) %

- khoảng thời gian thử nghiệm: 2 000 h

Áp dụng các biện pháp gia nhiệt, làm mát, làm ẩm và hút ẩm trong thử nghiệm theo cách không để sương ngưng tụ trên mẫu.

6.3. Thử nghiệm chu kỳ nhiệt độ

Trừ khi có quy định khác trong quy định kỹ thuật liên quan, áp dụng các thủ tục quy định trong TCVN 7699-2-14 (IEC 60068-2-14), thử nghiệm Na với các điều kiện nêu dưới đây:

Đối với nhiệt độ dưới và nhiệt độ trên, một mức khắc nghiệt theo Bảng 4 phải được sử dụng.

Bảng 4 - Mức khắc nghiệt của thử nghiệm chu kỳ nhiệt độ - Nhiệt độ

| Mức khắc nghiệt (Ký tự đầu tiên) | Nhiệt độ dưới oC | Nhiệt độ trên oC |

| K | -40 ± 5 | 85 ± 2 |

| L | -55 ± 5 | 85 ± 2 |

| M | -40 ± 5 | 125 ± 2 |

| N | -55 ± 5 | 125 ± 2 |

| CHÚ THÍCH: Trình tự của các mức khắc nghiệt được liệt kê và dải nhiệt độ giữa nhiệt độ dưới và nhiệt độ trên đều không áp đặt một mức độ khắc nghiệt cụ thể, xem Phụ lục H. | ||

CHÚ THÍCH: Mức khắc nghiệt đối với thử nghiệm này được đưa ra bằng hai ký tự, ví dụ KQ đối với -40oC/85oC/1 000 chu kỳ. Có thể chỉ đưa ra một tham số khắc nghiệt bằng cách sử dụng ký tự “x” thay cho tham số không được quy định, ví dụ Kx dùng cho -40oC/85oC.

Áp dụng thời gian duy trì tối thiểu là 20 min cho cả nhiệt độ thử nghiệm cận dưới và nhiệt độ thử nghiệm cận trên. Thời gian chuyển đổi giữa các giá trị cực hạn phải ngắn hơn 30 s.

Về số lượng chu kỳ thử nghiệm, áp dụng các điều kiện theo Bảng 5 và theo mức khắc nghiệt lựa chọn từ Bảng 6.

Bảng 5 - Mức khắc nghiệt của thử nghiệm chu kỳ nhiệt độ - Chu kỳ

| Mức khắc nghiệt (Ký tự thứ hai) | Số chu kỳ |

| P | 2 000 |

| Q | 1 000 |

CHÚ THÍCH: Mức khắc nghiệt đối với thử nghiệm này được đưa ra bằng hai ký tự, ví dụ KQ đối với-40oC/85oC /1 000 chu kỳ. Có thể chỉ đưa ra một tham số khắc nghiệt bằng cách sử dụng ký tự “x” thay cho tham số không được quy định, ví dụ xQ dùng cho 1 000 chu kỳ.

7. Lịch trình thử nghiệm

7.1. Quy trình lựa chọn phương pháp thử nghiệm

Trừ khi có quy định khác trong quy định kỹ thuật liên quan, các phương pháp thử nghiệm phải được lựa chọn tùy theo kiểu của lớp mạ, lớp lót và vật liệu gốc của linh kiện. Áp dụng ma trận quyết định của Bảng 6 để lựa chọn phương pháp thử nghiệm thích hợp.

Bảng 6 - Tính phù hợp của phương pháp thử nghiệm đối với các trường hợp lớp mạ khác nhau

| Trường hợp | Mô tả vật liệu Vật liệu gốc, lớp lót và lớp mạ | Phương pháp thử nghiệm và mức khắc nghiệt | ||

| Thử nghiệm môi trường xung quanh | Thử nghiệm nóng ẩm | Thử nghiệm chu kỳ nhiệt độ | ||

| 6.1 | 6.2 | 6.3 | ||

| 1 | Vật liệu gốc là hợp kim của riêng sắt (Fe) và niken (Ni) không có lớp lót, hoặc lớp lót là hợp kim của riêng sắt và niken. Lớp mạ là thiếc (Sn) hoặc hợp kim thiếc bất kỳ, ngoại trừ các hợp kim định nghĩa trong trường hợp 1.1. | KHÔNG | CÓ | CÓ Mức khắc nghiệt xP |

| 1.1 | Vật liệu gốc là hợp kim của riêng sắt (Fe) và niken (Ni) không có lớp lót, hoặc lớp lót là hợp kim của riêng sắt và niken. Lớp mạ là hợp kim thiếc (Sn) có chứa đồng (Cu) hoặc kẽm (Zn) hoặc cả hai. | CÓ Mức khắc nghiệt A | CÓ | CÓ Mức khắc nghiệt xP |

| 2 | Vật liệu gốc bất kỳ, ngoại trừ các vật liệu trong trường hợp 1.0 hoặc 1.1. Lớp lót là niken (Ni) hoặc bạc (Ag). | CÓ Mức khắc nghiệt B | CÓ | CÓ Mức khắc nghiệt xQ |

| 3 | Vật liệu gốc là đồng (Cu) hoặc hợp kim đồng, không có lớp lót. Lớp mạ là thiếc (Sn) hoặc hợp kim thiếc. | CÓ Mức khắc nghiệt A | CÓ | CÓ Mức khắc nghiệt xQ |

| 3.1 | Vật liệu gốc là đồng (Cu) hoặc hợp kim đồng không có lớp lót, hoặc lớp lót là đồng hay hợp kim đồng. Lớp mạ là thiếc (Sn), với lớp hợp chất kim loại liên kết ổn định Sn Cu (xem điều kiện A dưới đây). | CÓ Mức khắc nghiệt B | CÓ | CÓ Mức khắc nghiệt xQ |

| 4 | Vật liệu gốc hoặc lớp lót không phải là các vật liệu quy định trong các trường hợp 1 đến 3 kể trên. | CÓ Mức khắc nghiệt A | CÓ | CÓ Mức khắc nghiệt xP |

Các điều kiện đặc biệt:

A) Sự có mặt của lớp hợp chất kim loại liên kết Sn Cu hình thành với độ dày tối thiểu 0,5 µm được giả định

- nếu lớp mạ thiếc được kết tụ trong một bể thiếc nóng chảy ở nhiệt độ ít nhất 250oC và khoảng thời gian duy trì tương ứng ít nhất 0,5 s, hoặc

- nếu lớp mạ thiếc đã được nóng chảy trong vòng 24 h sau khi mạ điện ở nhiệt độ ít nhất 250oC và khoảng thời gian duy trì tương ứng ít nhất 0,5 s, hoặc

- nếu lớp mạ thiếc đã được ủ trong vòng 24 h sau khi mạ điện ở nhiệt độ ít nhất 150oC cho khoảng thời gian duy trì ít nhất 1 h.

7.2. Phép đo ban đầu

Kiểm tra bên ngoài mẫu đã chuẩn bị theo Điều 5 trước khi tiến hành thử nghiệm được lựa chọn theo Bảng 6. Đo và ghi lại chiều dài tối đa của râu mọc trên mẫu.

Nếu muốn đánh giá chi tiết hơn, trừ khi có quy định khác trong quy định kỹ thuật liên quan, đếm số râu trong một diện tích hình vuông 250 µm x 250 µm ở phần mọc dày nhất trên mẫu, bằng cách sử dụng SEM.

7.3. Thử nghiệm

Sau phép đo ban đầu, áp dụng các phương pháp thử nghiệm được khuyến cáo bởi ma trận quyết định Bảng 6.

7.4. Phục hồi

Tại điểm thử nghiệm trung gian bất kỳ, hoặc sau khi hoàn thành thử nghiệm, mẫu phải được lưu giữ ở các điều kiện khí quyển tiêu chuẩn xác định theo điều 5.3.1 của TCVN 7699-1 (IEC 60068-1) trong ít nhất 2 h. Mẫu phải được gắp cẩn thận, tránh không để râu rụng ra khỏi bề mặt.

Trong trường hợp râu bị rụng, ghi nhận sự kiện này và tiếp tục các bước tiếp theo.

7.5. Đánh giá trung gian hoặc đánh giá cuối cùng

Thực hiện bất cứ phép đánh giá trung gian hoặc cuối cùng nào như mô tả trong 7.2.

8. Thông tin cần nêu trong quy định kỹ thuật liên quan

Khi thử nghiệm này được đưa vào trong quy định kỹ thuật liên quan, các chi tiết dưới đây phải được đưa ra trong chừng mực có thể áp dụng:

Thông tin cần đưa ra Điều

a) Mô tả thiết bị gá 4.6

b) Các yêu cầu về chuẩn bị mẫu 5.4, 5.5

- Ổn định trước về nhiệt 5.6

- Tạo hình dây dẫn đầu vào 6.1

c) Mức khắc nghiệt và dung sai đối với thử nghiệm môi trường xung quanh 6.1

- nhiệt độ

- độ ẩm

- khoảng thời gian

d) Mức khắc nghiệt và dung sai đối với thử nghiệm ẩm 6.2

- nhiệt độ

- độ ẩm

- khoảng thời gian

e) Mức khắc nghiệt và dung sai đối với thử nghiệm chu kỳ nhiệt độ 6.3

- Nhiệt độ dưới và nhiệt độ trên

- thời gian duy trì

- thời gian chuyển đổi

- khoảng thời gian

f) Lựa chọn phương pháp thử nghiệm 7.1

g) Vùng xem xét để đánh giá 7.2, 7.5

Quy định kỹ thuật liên quan có thể quy định các kiểm tra trung gian đối với tất cả các phương pháp thử nghiệm được áp dụng.

Về vấn đề này, quy định kỹ thuật liên quan phải quy định:

- Các tiêu chí tính năng và tiêu chí chấp nhận đối với kiểm tra bằng mắt, nếu yêu cầu

- Các tiêu chí chấp nhận đối với tất cả phương pháp thử nghiệm được áp dụng.

9. Yêu cầu tối thiểu đối với một báo cáo thử nghiệm

Khi thử nghiệm này được sử dụng độc lập với quy định kỹ thuật liên quan, phải áp dụng các yêu cầu tối thiểu dưới đây đối với các báo cáo thử nghiệm:

- Nhận dạng mẫu;

- điều kiện chuẩn bị mẫu;

- mức khắc nghiệt thử nghiệm và khoảng thời gian;

- thiết bị thử nghiệm và thiết bị đo được sử dụng;

- chiều dài tối đa của râu quan sát được.

Phụ lục A

(quy định)

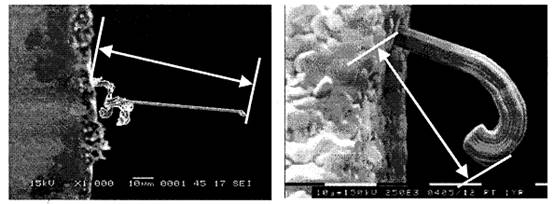

Phép đo chiều dài của râu

Chiều dài của râu được định nghĩa là khoảng cách tính theo đường thẳng từ điểm gốc của râu trên bề mặt cuối cùng tới điểm xa nhất của râu.

Hình A.1 - Xác định chiều dài của râu

Xoay mẫu để điểm gốc và điểm xa nhất của râu xuất hiện trên mặt phẳng quan sát.

CHÚ THÍCH: Râu không phải lúc nào cũng mọc theo một hướng đường thẳng duy nhất mà có thể thay đổi trong quá trình mọc râu. Tuy nhiên, đối với mục đích xác định chiều dài của râu hoàn chỉnh, sẽ là không thích hợp nếu đo các đoạn khác nhau của râu, bất kể hướng của chúng, và cộng lại để tính giá trị thực của chiều dài tổng.

Phụ lục B

(tham khảo)

Ví dụ về râu mọc

Có thể trình bày các đặc điểm quan sát được bằng cách sử dụng thuật ngữ dưới đây. Tuy nhiên, mô tả này không phù hợp cho việc liên kết với các tiêu chí chấp nhận.

a) Nốt sần

Độ dài của râu quan sát được không lớn hơn hai lần đường kính của râu.

Hình B.1 - Nốt sần

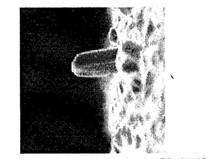

b) Râu hình trụ

Râu mọc từ bề mặt cuối cùng và có dạng hình trụ, chiều dài tới 10 lần đường kính của râu.

Hình B.2 - Râu hình trụ

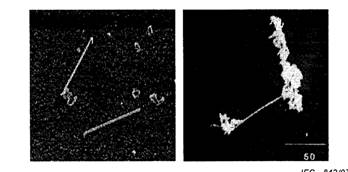

c) Râu dạng sợi (cũng gọi là râu hình kim)

Râu có dạng hình trụ, chiều dài lớn hơn 10 lần đường kính của râu.

Hình B.3 - Râu dạng sợi

d) Râu quăn

Râu gồm nhiều đoạn dạng hình trụ, với những thay đổi đột ngột về hướng mọc.

Hình B.4 - Râu quăn

e) Râu xoắn ốc

Râu có dạng uốn.

Hình B.5 - Râu xoắn ốc

Phụ lục C

(tham khảo)

Hướng dẫn về lô mẫu và tiến trình thử nghiệm

C.1. Yêu cầu chung

Tiêu chuẩn này cần được sử dụng kết hợp với quy định kỹ thuật liên quan,trong đó sẽ xác định tiến trình lấy mẫu, các thử nghiệm được sử dụng, mức khắc nghiệt yêu cầu đối với mỗi thử nghiệm và các yêu cầu tương ứng.

Phụ lục này cung cấp cho người viết các quy định kỹ thuật đối với linh kiện hoặc quy định kỹ thuật áp dụng, cùng với cơ sở phù hợp cho việc xác định các quy trình thử nghiệm và các yêu cầu đối với việc tạo thành các lô mẫu.

Mục đích là để hài hòa các yêu cầu đối với các kiểu linh kiện độc lập hoặc lĩnh vực áp dụng, bất cứ nơi nào được coi là có thể áp dụng được.

C.2. Tính tương đồng về công nghệ

Nhiều sản phẩm có thể được coi là tương đồng về công nghệ, bất kể kích thước thực và số lượng đầu nối dây của chúng, nếu các bề mặt được mạ của chúng tuân theo cùng một thiết kế, được làm từ cùng vật liệu và áp dụng quy trình chế tạo như nhau.

Sự khác biệt về một hoặc một số các đặc điểm dưới đây không ảnh hưởng tới tính tương đồng về công nghệ của các sản phẩm:

- Chiều dày của vật liệu gốc, đường kính dây hoặc dây dẫn đầu vào hoặc kích thước đầu nối dây khác nhau;

- Các dây chuyền mạ áp dụng quá trình và thiết bị mạ giống hệt nhau, kể cả các dây chuyền được đặt tại các địa điểm khác nhau;

- Các quy định kỹ thuật về uốn cong và tạo hình chân;

- Số chân hoặc đầu nối dây;

- Các linh kiện sử dụng thiết kế, vật liệu và quy trình giống hệt nhau.

Các đặc tính dưới đây khiến các sản phẩm không tương đồng về công nghệ:

- Vật liệu gốc có thành phần khác nhau;

- Lớp lót có chiều dày hoặc thành phần khác nhau;

- Vật liệu cuối cùng có thành phần khác nhau;

- Quy trình mạ khác nhau, về kiểu vật lí, về hóa học hoặc về các tham số điện;

- Xử lý sau khác nhau nhằm loại trừ hiện tượng mọc râu, chẳng hạn như nung chảy, ủ.

Bất cứ mục nào ở trên đều được coi là khác nhau nếu như tham số vượt quá các giới hạn kiểm soát quy trình.

Ngoài ra, chỉ nên áp dụng tính tương đồng về công nghệ cho các nhà thầu sau khi đã được phê duyệt về yêu cầu chất lượng.

C.3. Lập các lô kiểm tra để phê duyệt yêu cầu chất lượng

Lô kiểm tra cần bao gồm các sản phẩm tương đồng về mặt công nghệ.

Lô kiểm tra cần lấy từ các mẻ sản phẩm khác nhau trong phạm vi một dải tương đồng về công nghệ. Nếu khái niệm tính tương đồng về mặt công nghệ được áp dụng, các lô kiểm tra cần lấy từ các mẻ đại diện cho tính đa dạng cho phép của các đặc điểm như đã đề xuất trong Điều C.2.

Cỡ mẫu cho mỗi lô kiểm tra cần được lựa chọn theo cách dưới đây:

- Số lượng tối thiểu các chân hoặc đầu nối dây được kiểm tra trong mỗi thử nghiệm phải là 30;

- Số lượng sản phẩm tối thiểu sử dụng trong mỗi thử nghiệm phải là 6;

- Số dây dẫn đầu vào hoặc đầu nối dây yêu cầu cần được phân bổ đều trên số linh kiện.

CHÚ THÍCH: Không khuyến cáo phải đáp ứng yêu cầu về số chân hoặc đầu nối dây trên các linh kiện nhiều chân với, ví dụ, chỉ một linh kiện.

C.4. Tiến trình thử nghiệm để phê duyệt yêu cầu chất lượng

Việc phê duyệt yêu cầu chất lượng cần được tiến hành trên ba lô kiểm tra độc lập.

Cần đòi hỏi phê duyệt yêu cầu chất lượng bổ sung đối với bất cứ sự thay đổi nào về một hoặc một số tham số chính sau đây:

- thành phần của vật liệu gốc;

- thiều dày hoặc thành phần của lớp lót;

- thành phần của vật liệu cuối cùng;

- quy trình mạ, về kiểu vật lí, về hóa học hoặc về tham số quy trình;

- xử lý sau nhằm loại trừ hiện tượng mọc râu, chẳng hạn như nung chảy, ủ.

Cần yêu cầu phê duyệt chất lượng bổ sung khi có sự tham gia của nhà thầu phụ mới đối với quy trình mạ điện.

C.5. Quy trình thử nghiệm đối với các kiểm tra tính phù hợp về chất lượng

Kiểm tra tính phù hợp về chất lượng cần được tiến hành trên các lô kiểm tra duy nhất, cách nhau ba tháng.

Phụ lục D

(tham khảo)

Hướng dẫn về tiêu chí chấp nhận

D.1. Yêu cầu chung

Tiêu chuẩn này cần được sử dụng kết hợp với quy định kỹ thuật liên quan, trong đó sẽ xác định tiến trình lấy mẫu, các thử nghiệm được sử dụng, mức khắc nghiệt yêu cầu đối với mỗi thử nghiệm và các yêu cầu tương ứng.

Phụ lục này cung cấp cho người viết các quy định kỹ thuật đối với linh kiện hoặc quy định kỹ thuật áp dụng, cùng với cơ sở phù hợp cho việc xác định các giới hạn cho phép và các tiêu chí chấp nhận.

Mục đích là để hài hòa các yêu cầu đối với các kiểu linh kiện độc lập hoặc lĩnh vực áp dụng, bất cứ nơi nào được coi là có thể áp dụng được.

D.2. Rủi ro liên quan tới hiện tượng mọc râu

Rủi ro chính liên quan tới hiện tượng mọc râu là tạo thành kết nối điện giữa hai bề mặt dẫn độc lập, thường được gọi là ngắn mạch. Ngắn mạch bắt nguồn từ râu có thể gây ra thiệt hại đáng kể, ví dụ như trong mạch điện trở kháng thấp, do nóng chảy hoặc phóng điện hồ quang trong chân không, hoặc sự cố chung của một thiết bị.

Râu được coi là xuyên qua lớp phủ từ phía mọc râu.

Tại thời điểm công bố tiêu chuẩn này, chưa có được bằng chứng về việc râu mọc chịu ảnh hưởng của sự có mặt của điện trường hay từ trường.

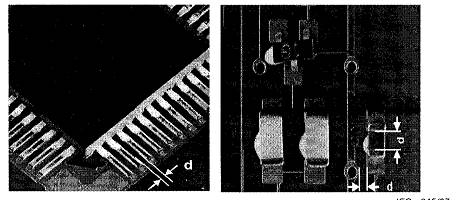

Vì vậy rủi ro râu tạo thành ngắn mạch chỉ liên quan tới các bề mặt dẫn trong các mạch điện tử hoặc điện ở gần nhau, ví dụ trên các bảng mạch in. Điều này có nghĩa là với các gói mạch tích hợp QFP hiện đại, khoảng cách nhỏ nhất d đã giảm xuống còn 0,17 mm. Với các linh điện thụ động “cỡ 010 05” rất nhỏ, khoảng cách nhỏ nhất chỉ là 0,13 mm có thể được tìm thấy trong tài liệu.

Hình D.1 - Khoảng cách nhỏ nhất của các linh kiện và bảng mạch

Ngoài ra, các tiêu chuẩn gia công đối với khối lắp ráp bảng mạch in cho phép độ không thẳng hàng giữa các đầu nối dây thành phần và các vùng hàn, dẫn tới rút ngắn khoảng cách nhỏ nhất nói trên.

Hơn nữa, do khoảng thời gian thử nghiệm là hạn chế, râu có thể chưa mọc tới độ dài cuối cùng của nó. Một kiểu an toàn có thể là thích hợp để tính đến giá trị gần đúng tiệm cận hơn tối tới dài cuối cùng của râu.

D.3. Tiêu chí chấp nhận đối với chiều dài râu

Dựa trên các cân nhắc nêu trên, độ dài 50 µm được khuyến cáo là độ dài tối đa cho phép của râu đối với thử nghiệm bất kỳ được quy định.

Tuy nhiên, cũng có các ứng dụng có mật độ không yêu cầu nhỏ như vậy, cho phép áp dụng tiêu chí chấp nhận ít chặt chẽ hơn, ví dụ như 100 µm.

D.4. Tiêu chí chấp nhận đối với mật độ râu mọc

Mật độ râu mọc, tức là số râu trên một đơn vị diện tích, không hề liên quan đến các rủi ro liên quan đến râu.

Hiện chưa có bằng chứng nào về mối tương quan bất kỳ giữa mật độ râu mọc, tính đồng nhất của mật độ mọc râu trên bề mặt cuối cùng và chiều dài của râu.

Do đó không có cơ sở để thiết lập tiêu chí chấp nhận dựa trên mật độ râu mọc.

Phụ lục E

(tham khảo)

Thông tin cơ bản về hiện tượng mọc râu

Các hiểu biết hiện nay liên quan đến cơ chế cơ bản của hiện tượng mọc râu là như sau:

- Xu hướng mọc râu phụ thuộc vào ba yếu tố:

· thiết kế lớp lắng đọng;

· thiết kế linh kiện; và

· ứng suất nén bên trong tạo ra bởi các điều kiện môi trường.

- Râu xuất hiện thông qua sự kết tinh lại của thiếc và râu mọc phụ thuộc vào ứng suất nén trong lớp kết tụ.

- Ứng suất nén gây ra bởi một hoặc một số các đặc điểm sau:

· ứng suất bên trong của kết tụ mạ;

· Cu khuếch tán vào trong Sn dọc theo ranh giới các hạt, tạo ra các tinh thể Cu6Sn5 không đều;

· ôxi hóa ăn vào bên trong lớp kết tụ;

· sự không phù hợp của hệ số giãn nở nhiệt (CTE) giữa vật liệu gốc và (các) lớp mạ.

- Ứng suất nén bên trong sinh ra bởi ứng suất cơ bên ngoài, ví dụ như uốn, cắt, tạo thành tải trọng lực.

Các ứng suất này không xuất hiện đồng thời, và đôi khi chúng bù trừ lẫn nhau, do vậy hiện tượng rất phức tạp. Các phương pháp thử nghiệm râu được thiết lập có cân nhắc các cơ chế trên, sử dụng cách bảo quản ở môi trường xung quanh, bảo quản ở môi trường nóng ẩm và thay đổi nhiệt độ theo chu kỳ.

Các ảnh hưởng đã biết để giảm thiểu mọc râu bao gồm dưới đây:

· một lớp lót Ni hoặc Ag ngăn ngừa sự phát triển của các liên kim CuSn không đều;

· xử lý nhiệt, ví dụ như nóng chảy hoặc ủ, tạo thành hợp chất liên kim chuẩn (IMC) Cu6Sn5 ngăn chặn sự phát triển sau đó của các liên kim CuSn không đều;

· Cu3Sn tạo thành làm giảm thể tích mol trong kết tụ Sn, do đó làm giảm ứng suất nén;

· màng oxit có thể ngăn ngừa râu xuất hiện. Ngược lại, kẽm khuếch tán bề mặt có thể gây khó khăn cho sự hình thành lớp màng này.

Phụ lục F

(tham khảo)

Thông tin cơ bản về thử nghiệm môi trường xung quanh

F.1. Yêu cầu chung

Thử nghiệm môi trường xung quanh ứng phó với nguy cơ mọc râu liên quan tới các quá trình khuếch tán, phát sinh từ bề mặt phân cách giữa lớp mạ cuối cùng và lớp lót hoặc vật liệu gốc bên dưới.

Nguyên nhân cụ thể của hiện tượng mọc râu được cho là do hợp chất liên kim phát triển bên trong ma trận hạt của lớp mạ cuối cùng.

Độ ẩm không được coi là có ảnh hưởng lớn đối với hiện tượng mọc râu trong thử nghiệm này.

F.2. Lựa chọn các mức kiện khắc nghiệt

Đối với các tình huống đã áp dụng các biện pháp chống lại sự khuếch tán của đồng, ví dụ như lớp lót Ni, hợp chất liên kim chuẩn CuSn đã ủ hoặc nung chảy, thì việc kiểm soát chặt chẽ các điều kiện nhiệt độ và độ ẩm không phải là thiết yếu. Do đó có thể áp dụng mức khắc nghiệt B.

Đối với các tình huống mà sự khuếch tán được kỳ vọng sẽ tạo ra hợp chất liên kim chuẩn CuSn không đều, thì tốc độ của quá trình này phụ thuộc rất nhiều vào nhiệt độ môi trường xung quanh. Do đó cần phải kiểm soát chặt chẽ nhiệt độ và vì vậy chỉ được áp dụng mức khắc nghiệt A.

F.3. Tương quan với các điều kiện áp dụng thực tế

Nhiệt độ của thử nghiệm môi trường xung quanh là bằng hoặc gần với các điều kiện môi trường ứng dụng thực tế. Do đó thử nghiệm này không tạo ra bất cứ sự tăng tốc nào.

F.4. Khoảng thời gian thử nghiệm

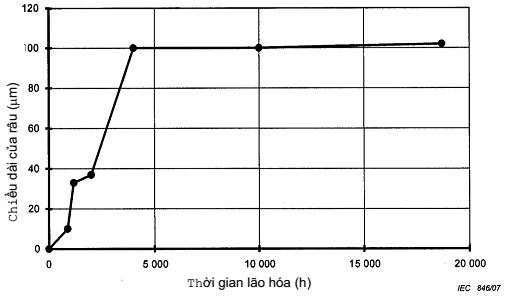

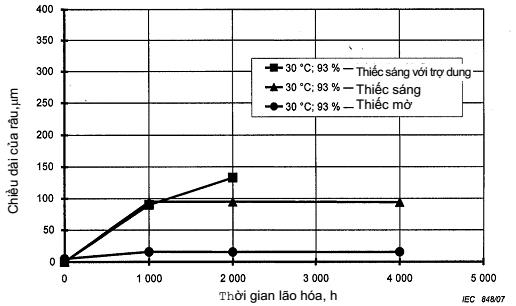

Cơ chế mọc râu được xem xét qua thử nghiệm này phụ thuộc vào hiện tượng kết tinh lại của thiếc và vào sự khuếch tán của đồng vào thiếc. Cả hai hiện tượng đều đạt tới bão hòa theo thời gian.

Một khảo sát tiêu biểu về hiện tượng mọc râu đã được thực hiện trên lớp mạ thiếc mờ MSA điển hình. Vật liệu gốc của mẫu là 99,96% đồng với lớp mạ đồng 2 µm phủ lên trên từ một bể mạ đồng xyanua. Độ dày lớp mạ thiếc trung bình là 2,5 µm.

Khoảng thời gian của thử nghiệm môi trường xung quanh được đặt là 4 000 h có cân nhắc các kết quả thu nhận được.

Hình F.1 - Râu mọc của lớp mạ thiếc trong điều kiện thử nghiệm môi trường xung quanh

Phụ lục G

(tham khảo)

Thông tin cơ bản về thử nghiệm nóng ẩm

G.1. Yêu cầu chung

Thử nghiệm nóng ẩm ứng phó với nguy cơ mọc râu liên quan đến ôxi hóa lớp mạ cuối cùng phát sinh từ bề mặt của lớp mạ.

Nguyên nhân cụ thể của hiện tượng mọc râu được cho là do lớp ôxit len lỏi vào bên trong ma trận hạt của lớp mạ cuối cùng.

G.2. Lựa chọn mức khắc nghiệt

Để tăng tốc việc tạo thành lớp ôxit, 55oC; độ ẩm 85 % RH được chọn là điều kiện thử nghiệm. Độ ẩm được chọn là 85 % để tránh ngưng tụ trong các buồng thử nghiệm. Ngưng tụ có thể dẫn tới ăn mòn lớp mạ (Xem Điều G.5). Ở 55oC; 85 % RH điểm sương thấp hơn điểm đặt xấp xỉ 3,4oC. Điều này sẽ là đủ để tránh ngưng tụ trong buồng thử nghiệm. (Ở 60oC; 93 %, điểm sương chỉ thấp hơn điểm đặt khoảng 1,4oC).

Nhiệt độ được đặt ở giá trị quá thấp nên không thể làm giảm ứng suất, đồng thời nhiệt độ được đặt đủ cao để hiện tượng kết tinh lại và khuếch tán Sn ở mức khá.

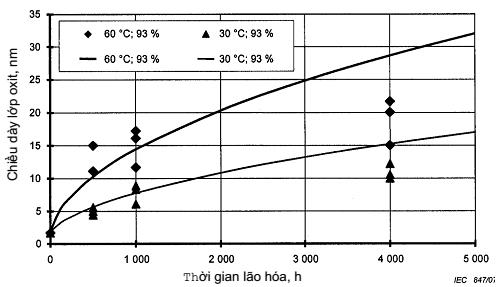

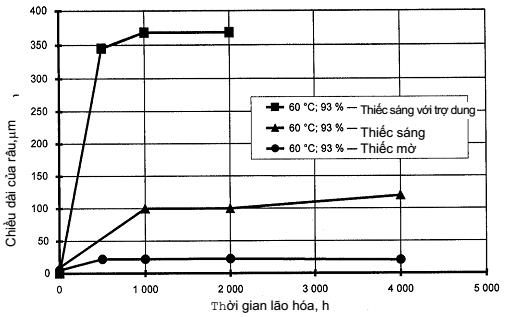

G.3. Xác định hệ số tăng tốc

Một thực nghiệm so sánh đã được tiến hành để xác định hệ số tăng tốc, bằng cách sử dụng các môi trường nóng ẩm (30oC; 93 % RH), (40oC; 93 % RH) và (60oC; 93 % RH). Các mẫu vật liệu gốc đồng với lớp lót niken và lớp mạ kẽm trong bể MSA được sử dụng để khảo sát. Chiều dày lớp ôxit cũng có thể tính toán bằng cách sử dụng công thức sau đây:

![]() (G.1)

(G.1)

trong đó:

x(t) là chiều dày của màng ôxit;

T là nhiệt độ môi trường; tính bằng Kelvin (K);

t là khoảng thời gian bảo quản, tính bằng giờ (h);

a0 = 21 000 nm2/h;

Ea = 0,350 eV;

Sự phát triển của lớp ôxit được biểu diễn trên Hình G.1.

CHÚ THÍCH: Các dấu chấm là từ quan sát, và các đường được tính toán theo công thức (G.1).

Hình G.1 - Sự phát triển của lớp ôxit trong điều kiện nóng ẩm

Mặc dù sự tạo thành ôxit trong lớp thiếc được giả định tạo sẽ ra các râu thiếc, nhưng không có mối tương quan trực tiếp nào giữa tốc độ mọc râu cũng như giữa kích thước của râu (xem các Hình G.2a, G.2b).

Hình G.2a - Râu mọc trong điều kiện nóng ẩm

Hình G.2b - Râu mọc trong điều kiện nóng ẩm

Hình G.2 - Râu mọc

Không thiết lập được độ tăng tốc đối với hiện tượng mọc râu trong thử nghiệm nóng ẩm.

G.4. Tương quan với các điều kiện áp dụng thực tế

Ở một số vị trí, độ ẩm tương đối 85 % là điều kiện khí hậu thường gặp. Tuy nhiên, nhiệt độ ở độ ẩm cao này thấp hơn hẳn so với 55oC. Do đó điều kiện thử nghiệm 55oC/85 % RH cung cấp một mức tăng tốc so với các điều kiện áp dụng thực tế. Tuy nhiên đã không thể định lượng được mức độ tăng tốc.

G.5. Ăn mòn

Ăn mòn xảy ra từ việc ngưng tụ nước trên bề mặt cuối cùng. Có nhiều khả năng là ăn mòn sẽ dẫn tới các dạng sần sùi khác nhau phát triển trên bề mặt cuối cùng.

Tuy nhiên, ngưng tụ không bao giờ được xem xét như một điều kiện làm việc có thể áp dụng cho thiết bị điện hoặc điện tử. Việc loại trừ ngưng tụ nói chung đạt được bằng các hướng dẫn cụ thể không cho phép độ ẩm hoặc hơi ẩm quá mức, hoặc bằng thiết kế có tính ngăn ngừa bằng cách sử dụng các kỹ thuật phủ hoặc đặt trong vỏ bọc.

Thử nghiệm nóng ẩm này rõ ràng không được thiết kế để mô phỏng sự ăn mòn trên bề mặt cuối cùng.

Do đó cần cẩn thận để tránh bất cứ sự ngưng tụ nào trên mẫu trước khi hoặc trong khi thực hiện các thử nghiệm, chẳng hạn:

- Không bao giờ mở buồng nóng ẩm trong khi nhiệt độ thực tế cao hơn môi trường xung quanh;

- Không bao giờ cho mẫu có nhiệt độ thấp hơn vào trong buồng nóng ẩm.

Phụ lục H

(tham khảo)

Thông tin cơ bản về thử nghiệm chu kỳ nhiệt độ

H.1. Yêu cầu chung

Thử nghiệm chu kỳ nhiệt độ ứng phó với nguy cơ mọc râu liên quan đến tích tụ ứng suất nén bên trong bắt nguồn từ sự không phù hợp của hệ số giãn nở nhiệt của vật liệu gốc và các vật liệu sử dụng để mạ.

H.2. Lựa chọn mức khắc nghiệt - Nhiệt độ trên và nhiệt độ dưới

Theo quan niệm chung, thì ứng suất do sự không phù hợp về hệ số giãn nở nhiệt sẽ tăng lên không ngừng khi chênh lệch nhiệt độ tăng.

Một quan niệm chung khác ngụ ý rằng ở nhiệt độ tăng cao, ứng suất bên trong sẽ hạ xuống, điển hình như đã quan sát được là ở nhiệt độ trên 100oC. Nhiệt độ bắt đầu và mức độ hạ xuống chắc chắn phụ thuộc vào các vật liệu tham gia, quá trình chế tạo và thiết kế cụ thể của chúng. Do đó, ở chu kỳ nhiệt độ cao, hiệu ứng này có thể bù lại ứng suất dự kiến gây ra bởi sự không phù hợp về hệ số giãn nở.

Kết quả trên các khung dây dẫn đầu vào gốc đồng cho thấy sự xếp chồng của hai hiệu ứng này dẫn tới các kết quả có thể so sánh rất giống nhau đối với chu kỳ nhiệt độ lên tới 85oC và lên tới 125oC. Do đó cả hai điều kiện này được xem là được phép như nhau.

Không có đặc tính cụ thể nào liên quan tới sự thay đổi của nhiệt độ bên dưới. Do đó cả hai giá trị, -40oC và -55oC được xem là được phép như nhau.

H.3. Xác định hệ số tăng tốc

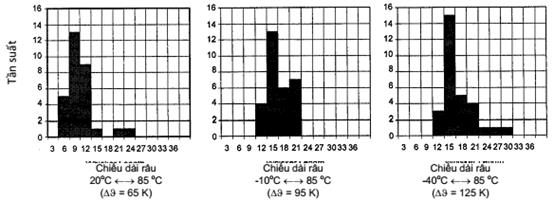

Một thử nghiệm so sánh đã được thực hiện trong môi trường sử dụng các dải nhiệt độ sau đây:

- từ 20oC đến 85oC;

- từ -10oC đến 85oC;

- từ -40oC đến 85oC

để thiết lập hệ số tăng tốc,bể mạ thiếc bể MSA, mạ lót niken hoặc đồng và mạ niken và đồng, sắt, Alloy42 và gốm sứ đã được sử dụng để khảo sát.

Phân bố mọc râu trên vật liệu gốc FeNi (Alloy42) ở 300 chu kỳ được biểu diễn trên Hình H.1.

Hình H.1 - Phân bố chiều dài râu mọc trên vật liệu gốc FeNi (Alloy42)

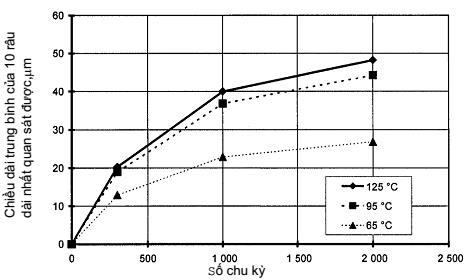

Ngoài ra, Hình H.2 thể hiện chiều dài râu trung bình, từ tối đa đến 1/10 chiều dài râu trên vật liệu gốc FeNi (Alloy42) cho đến khi 2000 chu kỳ trôi qua ứng với mỗi điều kiện.

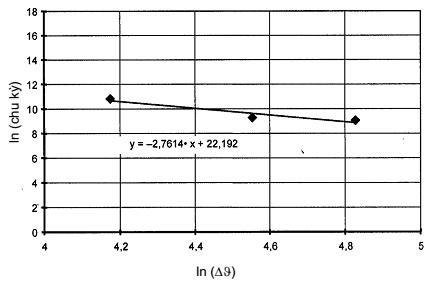

Hình H.3 thể hiện mối liên hệ giữa số chu kỳ để râu dài tới 100 µm và mỗi điều kiện từ các ước lượng ở Hình H.2. Kết quả, hệ số tăng tốc của thử nghiệm này trên Alloy42 được diễn giải như sau:

![]()

Trong đó

n là số chu kỳ;

∆ʋ là khoảng giữa nhiệt độ trên và nhiệt độ dưới.

Trong trường hợp này, hệ số giãn nở nhiệt của vật liệu gốc ảnh hưởng tới hệ số tăng tốc của hiện tượng mọc râu.

Việc lựa chọn hệ số tăng tốc đối với phương pháp thử nghiệm này dựa trên Alloy42, vật liệu đầu nối dây có hệ số giãn nở nhiệt thấp nhất.

CHÚ THÍCH: Đường chấm chấm biểu diễn các giá trị ước tính.

Hình H.2 - Râu mọc trên vật liệu gốc FeNi (Alloy42)

Hình H.3 - Mối liên hệ giữa DJ và số chu kỳ để râu mọc trên vật liệu gốc FeNi (Alloy42)

H.4. Tương quan với các điều kiện áp dụng thực tế

Các cân nhắc dưới đây dựa trên các điều kiện môi trường thực tế được biết là điển hình cho các ứng dụng điện tử tiêu dùng. Bảng H.1 đưa ra một ví dụ về mối liên hệ giữa các điều kiện ứng dụng như vậy và một điều kiện thử nghiệm chu kỳ nhiệt độ điển hình. Số chu kỳ thử nghiệm yêu cầu được xác định bằng việc sử dụng hệ số tăng tốc thiết lập tại Điều H.3.

Bảng H.1 - Ví dụ về mối liên hệ giữa các điều kiện áp dụng thực tế và các điều kiện thử nghiệm

| Điều kiện môi trường thực tế với ứng dụng tiêu dùng: Chu kỳ nhiệt độ 20oC ← → 85oC, DJ = 65 K | Điều kiện thử nghiệm tương ứng: Chu kỳ nhiệt độ -40oC ← → 85oC, DJ = 125 K | ||

| Trường hợp | Giả định | Tổng cộng |

|

| A | 1 chu kỳ nhiệt độ mỗi ngày trong 2 năm | 730 chu kỳ | 127 chu kỳ |

| B | 2 chu kỳ nhiệt độ mỗi ngày trong 5 năm | 3 650 chu kỳ | 633 chu kỳ |

| C | 2 chu kỳ nhiệt độ mỗi ngày trong 10 năm | 7 300 chu kỳ | 1 266 chu kỳ |

Các ứng dụng khác nhau với các điều kiện môi trường điển hình riêng biệt của chúng có thể yêu cầu các xem xét cụ thể để thiết lập khoảng thời gian thử nghiệm phù hợp.

H.5. Lựa chọn mức khắc nghiệt - Khoảng thời gian thử nghiệm

Đối với các tình huống mà đồng là thành phần thiết yếu của vật liệu gốc, quan sát thấy hệ số tăng tốc lớn. Điều này cho phép sử dụng mức khắc nghiệt Q. Thông thường, kỳ vọng chiều dài râu mọc ngắn.

Chỉ nên áp dụng mức khắc nghiệt P cho các tình huống mà đồng không phải là thành phần thiết yếu của vật liệu gốc.

H.5.1. Râu mọc tới mức bão hòa trong thử nghiệm chu kỳ nhiệt độ

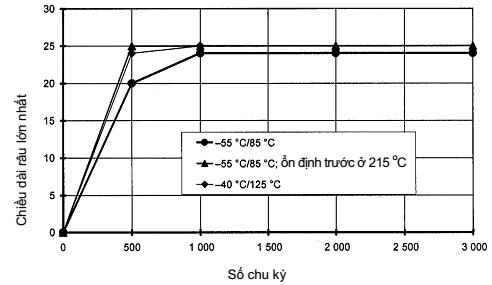

Hình H.4 biểu diễn hiện tượng mọc râu trong thử nghiệm chu kỳ nhiệt độ trên vật liệu gốc là đồng. Các thử nghiệm sử dụng những biến đổi nhiệt độ khác nhau và các nhiệt độ trên khác nhau của chu kỳ. Hình này cho thấy râu mọc tới mức bão hòa giữa 500 và 1 000 chu kỳ nhiệt độ.

Hình H.4 - Râu mọc trên các khung dây dẫn đầu vào vật liệu gốc là đồng (QFP) trong các thử nghiệm chu kỳ nhiệt độ

Thư mục tài liệu tham khảo

[1] IEC 60068-3-4, Environmental testing - Part 3-4: Supporting documentation and guidance - Damp heat tests(Thử nghiệm môi trường - Phần 3-4: Tài liệu hỗ trợ và hướng dẫn - Thử nghiệm nóng ẩm)

[2] IEC 61193-2: 200X, Quanlity assessment systems - Part 2: Selection and use of sampling plans for inspection of electronic components and packages (on preparation) (Các hệ thống đánh giá chất lượng - Phần 2: Lựa chọn và sử dụng kế hoạch lấy mẫu để kiểm tra các linh kiện điện tử và khối lắp ráp (đang chuẩn bị))

[3] SAKAMOTO, Ichizo, Whisker Test Methods of JEITA Whisker Growth Mechanism for Test Methods; IEEE, 2005 Vol.28, pp.10-16 (SAKAMOTO, Ichizo, Các phương pháp thử nghiệm mọc râu của cơ chế mọc râu JEITA dùng cho các phương pháp thử nghiệm; IEEE, 2005 Tập 28, trang 10-16).

[4] OBERNDORFF, P.J.T; DITTES; PETIT, L; “Intermetallic Formation in Relation to Tin Whisker” Proc.of the IPC/Soldertec International Conference “Towards Implementation of the RoHS Directive” June 2003, Brussels, Belgium, pp. 170-178(OBERNDORFF, P.J.T; DITTES; PETIT, L; “Sự tạo thành liên kim loại liên quan tới mọc râu kẽm” Văn kiện Hội nghị quốc tế IPC/Soldertec “Tiến tới thực hiện Chỉ thị RoHS” Tháng 6 năm 2003, Brussels, Bỉ, trang 170-178).

MỤC LỤC

Lời nói đầu

1. Phạm vi áp dụng

2. Tài liệu viện dẫn

3. Thuật ngữ và định nghĩa

4. Thiết bị thử nghiệm

5. Chuẩn bị thử nghiệm

6. Điều kiện thử nghiệm

7. Lịch trình thử nghiệm

8. Thông tin cần nêu trong quy định kỹ thuật liên quan

9. Yêu cầu tối thiểu đối với một báo cáo thử nghiệm

Phụ lục A (quy định) - Phép đo chiều dài của râu

Phụ lục B (tham khảo) - Ví dụ về râu mọc

Phụ lục C (tham khảo) - Hướng dẫn về lô mẫu và tiến trình thử nghiệm

Phụ lục D (tham khảo) - Hướng dẫn về tiêu chí chấp nhận

Phụ lục E (tham khảo) - Thông tin cơ bản về hiện tượng mọc râu

Phụ lục F (tham khảo) - Thông tin cơ bản về thử nghiệm môi trường xung quanh

Phụ lục G (tham khảo) - Thông tin cơ bản về thử nghiệm nóng ẩm

Phụ lục H (tham khảo) - Thông tin cơ bản về thử nghiệm chu kỳ nhiệt độ

Thư mục tài liệu tham khảo

1 Hệ thống Tiêu chuẩn Quốc gia Việt Nam đã có TCVN 7699-2-20:2014 hoàn toàn tương đương với IEC 60068-2-20:2008.

2 Hệ thống Tiêu chuẩn Quốc gia Việt Nam đã có TCVN 7699-2-58:2014 hoàn toàn tương đương với IEC 60068-2-58:2004.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 7699-2-82:2014 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 7699-2-82:2014 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 7699-2-82:2014 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 7699-2-82:2014 DOC (Bản Word)