- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 10894-3:2015 IEC 61760-3:2010 Công nghệ gắn kết bề mặt-Phần 3: Phương pháp tiêu chuẩn áp dụng cho quy định kỹ thuật linh kiện để dùng trong hàn nóng chảy lại lỗ xuyên

| Số hiệu: | TCVN 10894-3:2015 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Khoa học-Công nghệ |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/12/2015 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 10894-3:2015

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 10894-3:2015

TIÊU CHUẨN QUỐC GIA

TCVN 10894-3:2015

IEC 61760-3:2010

CÔNG NGHỆ GẮN KẾT BỀ MẶT - PHẦN 3: PHƯƠNG PHÁP TIÊU CHUẨN ÁP DỤNG CHO QUY ĐỊNH KỸ THUẬT LINH KIỆN ĐỂ DÙNG TRONG HÀN NÓNG CHẢY LẠI LỖ XUYÊN

Surface mounting technology - Part 3: Standard method for the specification of components for through hole reflow (THR) soldering

Lời nói đầu

TCVN 10894-3:2015 hoàn toàn tương đương với IEC 61760-3:2010;

TCVN 10894-2:2015 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC/E3 Thiết bị điện tử dân dụng biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 10894 (IEC 61760), Công nghệ gắn kết bề mặt, gồm các phần sau:

- TCVN 10894-1:2015 (IEC 61760-1:2006), Phần 1: Phương pháp tiêu chuẩn áp dụng cho quy định kỹ thuật của linh kiện gắn kết bề mặt

- TCVN 10894-2:2015 (IEC 61760-2:2007), Phần 2: Điều kiện vận chuyển và bảo quản các linh kiện gắn kết bề mặt - Hướng dẫn áp dụng

- TCVN 10894-3:2015 (IEC 61760-3:2010), Phần 3: Phương pháp tiêu chuẩn áp dụng cho quy định kỹ thuật linh kiện để dùng trong hàn nóng chảy lại lỗ xuyên

CÔNG NGHỆ GẮN KẾT BỀ MẶT - PHẦN 3: PHƯƠNG PHÁP TIÊU CHUẨN ÁP DỤNG CHO QUY ĐỊNH KỸ THUẬT LINH KIỆN ĐỂ DÙNG TRONG HÀN NÓNG CHẢY LẠI LỖ XUYÊN

Surface mounting technology - Part 3: Standard method for the specification of components for through hole reflow (THR) soldering

1. Phạm vi áp dụng

Tiêu chuẩn này đưa ra một bộ các yêu cầu tham khảo, điều kiện về quá trình và điều kiện thử nghiệm liên quan cần được sử dụng khi biên soạn các quy định kỹ thuật về linh kiện điện tử được thiết kế để sử dụng trong công nghệ hàn nóng chảy lại lỗ xuyên.

Mục đích của tiêu chuẩn này nhằm đảm bảo các linh kiện có các chân và dây dẫn vào được thiết kế dùng cho nóng chảy lại lỗ xuyên và cho các linh kiện gắn kết bề mặt có thể trải qua qui trình đặt và gắn kết như vậy. Do đó, tiêu chuẩn này xác định việc thử nghiệm và các yêu cầu cần phải là một phần của bất cứ qui định kĩ thuật chung, quy định kỹ thuật của từng phần hay của quy định kỹ thuật chi tiết nào của linh kiện, khi được thiết kế cho hàn nóng chảy lại lỗ xuyên. Ngoài ra, tiêu chuẩn này cung cấp cho người sử dụng và nhà chế tạo linh kiện một bộ tài liệu tham khảo các điều kiện quá trình điển hình sử dụng trong công nghệ hàn nóng chảy lại lỗ xuyên.

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất (kể cả các sửa đổi).

TCVN 7699-2-20, Thử nghiệm môi trường - Phần 2-20: Các thử nghiệm - Thử nghiệm T: Phương pháp thử nghiệm khả năng bám thiếc hàn và khả năng chịu nhiệt hàn của linh kiện có dây dẫn đầu vào.

TCVN 7699-2-21 (IEC 60068-2-21), Thử nghiệm môi trường - Phần 2-21: Các thử nghiệm - Thử nghiệm U: Độ bền chắc của các đầu dây và các linh kiện lắp tích hợp

TCVN 7699-2-45:2007 (IEC 60068-2-45:1980), Thử nghiệm môi trường - Phần 2-45: Các thử nghiệm - Thử nghiệm XA và hướng dẫn: Ngâm trong dung môi làm sạch

TCVN 7699-2-58 (IEC 60068-2-58), Thử nghiệm môi trường - Phần 2-58: Các thử nghiệm - Thử nghiệm Td: Phương pháp thử nghiệm khả năng bám thiếc hàn, khả năng chống chịu hòa tan của lớp phun phủ kim loại và khả năng chịu nhiệt hàn của các linh kiện gắn kết bề mặt (SMD)

TCVN 7699-2-82 (IEC 60068-2-82), Thử nghiệm môi trường - Phần 2-82: Các thử nghiệm - Thử nghiệm XW1: Phương pháp thử nghiệm mọc râu đối với linh kiện điện và điện tử

TCVN 10894-2 (IEC 61760-2), Công nghệ gắn kết bề mặt - Phần 2: Điều kiện vận chuyển và bảo vệ các linh kiện gắn kết bề mặt (SMD) - Hướng dẫn áp dụng

IEC 60068 (tất cả các phần), Environmental testing (Thử nghiệm môi trường), (tất cả các phần)

IEC 60068-2-77, Environmental testing - Part 2-77: Tests - Body strength and impact shock (Thử nghiệm môi trường - Phần 2-77: Các thử nghiệm - Độ bền của thân và tác động xóc)

IEC 60194, Printed board design, manufacture and assembly - Terms and definitions (Thiết kế, chế tạo và lắp ráp tấm mạch in - Thuật ngữ và định nghĩa)

IEC 60286 (tất cả các phần), Packaging of components for automatic handling (Bao gói linh kiện dùng cho xử lý tự động) (tất cả các phần)

IEC 60286-3, Packaging for components for automatic handling - Part 3: Packaging of surface mount components on continuous tapes (Đóng gói linh kiện dùng cho xử lý tự động - Phần 3: Đóng gói các linh kiện gắn kết bề mặt trên băng liên tục)

IEC 60286-4, Packaging of components for automatic handling - Part 4: Stick magazines for electronic components encapsulated in packages of form E and G (Đóng gói linh kiện dùng cho xử lý tự động - Phần 4: Máng trữ cho các linh kiện điện tử được đóng gói trong bao bì dạng E và G)

IEC 60286-5, Packaging of components for automatic handling - Part 5: Matrix trays (Đóng gói linh kiện dùng cho xử lý tự động - Phần 5: Khay chất nền)

IEC 60749-20, Semiconductor devices - Mechanical and climatic test methods - Part 20: Resistance of plastic encapsulated SMDs to the combined effect of moisture and soldering heat (Thiết bị bán dẫn - Phương pháp thử nghiệm cơ khí và khí hậu - Phần 20: Độ bền của các SMD bao kín trong chất dẻo đối với ảnh hưởng kết hợp của độ ẩm và nhiệt hàn

IEC 61760-2, Surface mounting technology - Part 2: Transportation and storage conditions of surface mouting devices (SMD) - Application guide (Công nghệ lắp đặt bề mặt - Phần 2: Điều kiện vận chuyển và bảo quản các linh kiện gắn kết bề mặt (SMD) - Hướng dẫn áp dụng

IEC 62090, Product package labels for electronic components using bar code and two dimensional symbologies (Nhãn gói sản phẩm cho các linh kiện điện tử sử dụng mã vạch và mã vạch hai chiều)

ISO 8601, Data elements and interchange formats - Information Interchange - Representation of dates and times (Phần tử dữ liệu và định dạng trao đổi - Trao đổi thông tin - Thể hiện dữ liệu ngày tháng và thời gian)

3. Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa trong IEC 69194 và các định nghĩa dưới đây.

3.1. Khoảng cách chân linh kiện (terminal pitch)

Khoảng cách giữa các chân của linh kiện, được phân bố đồng đều hoặc được xác định cụ thể.

3.2. Không bám thiếc (dewetting)

Tình trạng tạo ra khi chất hàn nóng chảy phủ lên một bề mặt và sau đó rút đi để lại các ụ có hình dạng không đều chất hàn được phân cách bởi các ụ được phủ bởi lớp màng mỏng chất hàn nhưng kim loại gốc không bị hở ra.

3.3. Hòa tan lớp phủ kim loại (dissolution of metallization)

Quá trình hòa tan kim loại hoặc hợp kim được mạ, thường là bằng cách nhúng vào hóa chất.

CHÚ THÍCH: Trong tiêu chuẩn này, hòa tan lớp phủ kim loại cũng bao gồm việc hòa tan do tác dụng của chất hàn nóng chảy

3.4. Lực nhấc (pick-up force)

Lực động lực tác dụng lên thân linh kiện - thường là từ bên trên - và lên mặt phẳng đặt của linh kiện trong quá trình nhấc các linh kiện (ví dụ từ băng truyền hoặc khay)

CHÚ THÍCH: Thường tính đến mức lớn nhất.

3.5. Lực đặt (placement force)

Lực động lực tác dụng lên thân linh kiện - thường là từ bên trên - và lên mặt phẳng đặt của linh kiện xuất hiện trong khoảng thời gian từ khi linh kiện tiếp xúc lần đầu tiên với lớp nền (hoặc kem hàn hoặc chất kết dính, v.v.) đến khi nó dừng lại.

CHÚ THÍCH: Thường tính đến mức lớn nhất.

3.6. Khả năng chịu nhiệt hàn (resistance to soldering heat)

Khả năng của linh kiện chịu ảnh hưởng của nhiệt phát sinh từ quá trình hàn.

3.7. Mặt phẳng tựa (seating plane)

Mặt phẳng mà linh kiện tựa vào

3.8. Khả năng hàn (solderability)

Khả năng kim loại bám thiếc bằng cách làm bằng nóng chảy chất hàn

3.9. Bề mặt khum chất hàn (solder meniscus)

Bề mặt bao của hình dạng chất hàn, do tác dụng của các lực căng bề mặt xảy ra trong quá trình bám thiếc.

3.10. Khoảng hở (stand off)

Khoảng cách giữa bề mặt lớp nền phía linh kiện và bề mặt đáy của thân linh kiện.

3.11. Lớp nền (substrate)

Vật liệu nền tạo nên kết cấu đỡ của một mạch điện tử

3.12. Chân (terminal)

Các chân hàn của một linh kiện THR cần được hàn vào các lỗ xuyên của tấm mạch in

3.13. Bám thiếc (wetting)

Hiện tượng vật lý trong đó sức căng bề mặt của chất lỏng, thường là khi tiếp xúc các chất rắn, được giảm tới mức chất lỏng khuếch tán và tiếp xúc chặt với toàn bộ bề mặt lớp nền ở dạng một lớp mỏng.

4. Yêu cầu đối với thiết kế linh kiện và quy định kỹ thuật linh kiện

4.1. Yêu cầu chung

Quy định kỹ thuật linh kiện đối với các linh kiện THR, ngoài các yêu cầu được liệt kê từ 4.2 đến 4.9 dưới đây, phải bao gồm các quy định kỹ thuật của các thử nghiệm liên quan và các yêu cầu trong Điều 7.

4.2. Bao gói

Thông tin về dạng bao gói gồm kích thước đóng gói, dữ liệu về khoảng hở bên trong bao gói phải được đưa vào trong quy định kỹ thuật linh kiện theo IEC 60286-3, IEC60286-4 và IEC 60386-5.

Kiểu và kích thước hình dạng bao gói phải được qui định sao cho tránh được ứng suất cơ lên các chân của linh kiện.

Linh kiện nhạy cảm với độ ẩm cần được bao gói đặc biệt phù hợp với IEC 60749-20.

Linh kiện có định hướng hoặc phân cực cụ thể phải được đặt trong bao gói với hướng cố định (xem Hình 1 và Hình 2).

Hình 1 - Ví dụ về linh kiện có đánh dấu định hướng cụ thể đặt vào băng truyền và khay

Hình 2 - Ví dụ về các linh kiện trên bảng truyền

4.3. Ghi nhãn bao gói sản phẩm

Ghi nhãn bao gói sản phẩm phải phù hợp với IEC 62090.

Theo IEC 62090, bao gói sản phẩm phải bao gồm các hạng mục sau đây:

- Nhận diện hàng hóa (ví dụ như số hiệu linh kiện của khách hàng hoặc số hiệu linh kiện của nhà chế tạo hoặc cả hai);

- Nhận diện truy xuất nguồn gốc (ví dụ như số lô hoặc số xêri);

- Số lượng.

Ngoài các yêu cầu của IEC 62090, tiêu chuẩn này khuyến cáo rằng bao gói sản phẩm cần bao gồm những hạng mục sau đây:

- mức độ nhạy với độ ẩm (MSL) theo tiêu chuẩn IEC 60749-20;

- mã ngày tháng (ISO 8601 và IEC 60062);

- mã nhận dạng nhà chế tạo;

- mô tả về cực tính của linh kiện, nếu thuộc phạm vi áp dụng.

4.4. Ghi nhãn linh kiện

Thông tin về ghi nhãn phải được đưa ra trong quy định kỹ thuật chi tiết có liên quan.

4.5. Bảo quản và vận chuyển

Quy định kỹ thuật linh kiện phải đề cập đến các điều kiện bảo quản và vận chuyển của IEC 61760-2.

Quy định kỹ thuật linh kiện phải chứa thông tin về thời gian bảo quản tối đa. Trong khoảng thời gian này, các linh kiện phải phù hợp với quy định kỹ thuật của nó.

4.6. Hình bao và thiết kế linh kiện

4.6.1. Bản vẽ và quy định kỹ thuật

Bản vẽ và quy định kỹ thuật phải có tất cả các kích thước và dung sai liên quan đối với quá trình THR theo các điều từ 4.6.2 đến 4.6.6, như là yêu cầu thông tin tối thiểu.

4.6.2. Yêu cầu về bề mặt nhấc

Thiết kế của linh kiện phải đảm bảo sao cho có thể giữ linh kiện bằng cơ cấu hút hoặc kẹp cơ khí và vận chuyển nó đến vị trí đặt chính xác trên lớp nền. Phải tạo ra lực chân không hoặc cơ khí đủ mạnh để cố định linh kiện ở đúng vị trí của nó dưới ống hút hoặc kẹp. Trong toàn bộ quá trình thao tác, mà có thể có kiểm tra quang học, linh kiện phải được giữ nguyên chính xác ở vị trí của nó dưới ống hút hoặc kẹp, cho đến khi linh kiện được đặt.

Tâm của vùng hút phải khớp với trọng tâm (yêu cầu chính) và tâm hình học (yêu cầu phụ).

4.6.3. Yêu cầu về bề mặt nhấc

Để tránh vón cục và cầu nối, chất hàn không được bám vào bề mặt đáy của linh kiện.

4.6.4. Yêu cầu về bề mặt nhấc

4.6.4.1. Khoảng hở

Cần phải cân nhắc khoảng hở đủ để tránh tiếp xúc giữa thân linh kiện và kem hàn và để đảm bảo đủ truyền nhiệt tới các mối hàn (xem Hình 3).

Phải bố trí hợp lý các miếng đệm lên phía đáy của các linh kiện để đảm bảo

• khoảng hở phù hợp (ví dụ 0,5 mm) trong vùng mối hàn và vùng in đè kem hàn để tránh kem hàn tiếp xúc với thân linh kiện,

• đặt ổn định các linh kiện lên bề mặt tấm mạch in,

• độ không đồng phẳng của các miếng đệm phải không lớn hơn 0,15 mm,

• đủ khoảng hở đến chỗ chứa kem hàn được in, và

• nếu có thể, kiểm tra các mối hàn của các đầu nối bên ngoài.

CHÚ THÍCH: Khoảng hở đủ đến chỗ chứa kem hàn đã in, chân hàn dễ tiếp cận nhiệt

Hình 3 - Ví dụ về khoảng hở

4.6.4.2. Chiều dài chân

Chiều dài chân phải cho phép kiểm tra quang học mối hàn ở mặt đáy của tấm mạch in (nhìn thấy được các dây dẫn đầu vào), cần phải cân nhắc chiều dày của tấm mạch in, quá trình hàn và vật liệu hàn.

Khuyến cáo phần nhô ra của đầu nối tối thiểu là 0,5 mm. Trường hợp các đầu nối kết thúc trong tấm mạch in, người sử dụng (nhà chế tạo cụm lắp ráp tấm mạch in) phải đưa ra quy định kỹ thuật về kiểm tra quang học.

4.6.4.3. Bố trí các chân

Các chân phải được bố trí

• cách nhau và cách (các) tấm đệm một khoảng cách tối thiểu thích hợp để tránh ngắn mạch chất hàn và để làm cho việc in đè kem hàn có thể thực hiện được, và

• tốt nhất là dọc theo các cạnh bên ngoài của linh kiện (cho mục đích kiểm tra quang học).

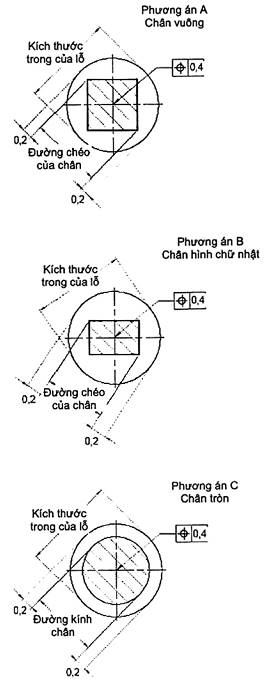

Dung sai vị trí của mỗi đầu chân không nên lớn hơn 0,4 mm về đường kính, liên quan đến vị trí quy định, chân đến chân và chân đầu tiên đến chân cuối cùng của linh kiện (xem Hình 4).

Hình 4 - Ví dụ về hình dạng chân và dung sai vị trí

4.6.4.4. Quan hệ giữa đường kính đầu nối và đường kính lỗ xuyên trong tấm mạch in

Đường kính lỗ xuyên tối thiểu trong tấm mạch in thường lớn hơn đường chéo hoặc đường kính của đầu nối từ 0,2 mm đến 0,4 mm.

Đường kính lỗ xuyên tối thiểu trong tấm mạch in để có thể được lấp đầy kem hàn đúng yêu cầu như quy định tại 6.1, liên quan đến chiều dày của tấm mạch in, kem hàn và thiết bị và quá trình của nhà chế tạo. Điều này phải được quy định bởi nhà chế tạo.

CHÚ THÍCH: Có một giới hạn kỹ thuật là 1,0 mm, mà nếu nhỏ hơn, không thể đảm bảo kem hàn lồi ra thích hợp nếu sử dụng các tấm mạch in dày 1,5 mm.

4.6.4.5. Nhận diện bằng quang học

Sự tương phản quang giữa bề mặt đáy đầu nối và bề mặt đáy linh kiện xung quanh các đầu nối phải đủ cao (cho đến khi lắp ráp) để cho phép nhận dạng quang học vị trí của các đầu nối, nhìn từ phía đáy. Tốt nhất là ở phía đáy, chân đầu nối ở các giai đoạn cuối cùng phải có tính phản quang (xem Hình 5 và Hình 6).

CHÚ THÍCH: Không áp dụng cho các đầu nối vuông góc ra bên ngoài thân linh kiện.

Hình 5 - Ví dụ ở dạng sơ đồ về tương phản bề mặt đáy - các chân bên dưới thân linh kiện

Hình 6 - Ví dụ ở dạng sơ đồ về tương phản bề mặt đáy - các chân bên ngoài thân linh kiện

4.6.4.6. Hình dạng của các chân

Kiểu ưa chọn là hình vuông hoặc hình tròn (nếu hình chữ nhật, tỉ lệ cạnh nên nhỏ hơn 2:1).

Đầu mút của chân tốt nhất là cần được vát cạnh.

4.6.4.7. Độ cứng của các chân

Đầu nối phải đủ cứng để đảm bảo hình dạng của đầu nối giữ nguyên không thay đổi trong quá trình đặt vào vị trí.

4.6.4.8. Bề mặt có thể bám thiếc

Bề mặt có thể bám thiếc của các đầu nối cần cho phép tạo thành một đường gờ hàn có thể nhìn thấy trên cạnh linh kiện. Lưu ý tới khoảng cách của linh kiện, ít nhất là 0,2 mm của đầu nối bên trên mặt bằng tấm mạch in về phía các linh kiện phải có thể bám thiếc được.

4.6.4.9. Thông tin về vật liệu

Cần đưa ra các chi tiết về thành phần, chiều dày, kết cấu lớp của các bề mặt cần hàn.

Thông tin này (và nhiều thông tin khác) là cần thiết để xác định các phương pháp thử nghiệm mọc râu phù hợp theo IEC 60068-2-82.

4.6.5. Chiều cao linh kiện

Chiều cao linh kiện bị giới hạn bởi chiều dài của ống hút hoặc tay nhấc và không gian đi qua giữa vị trí nhấc lên và vị trí đặt xuống. Cần có khoảng cách thích hợp tùy theo chiều dài của ống hút hoặc tay nhấc và chiều cao của linh kiện để đưa từ vị trí nhấc lên tới vị trí đặt xuống.

Chiều cao linh kiện và bộ phận bao gói linh kiện phải xứng hợp với nhau để cho phép ống hút hoặc tay nhấc nhấc linh kiện lên một cách an toàn. Nếu sử dụng bao gói tiêu chuẩn hóa phù hợp với bộ tiêu chuẩn IEC 60286 thì chiều cao linh kiện phải liên quan đến kích thước bao gói ghi trong đó.

Chiều cao linh kiện cũng rất quan trọng để tránh quá nhiệt bề mặt trên của linh kiện trong quá trình hàn nóng chảy lại có đối lưu khí cưỡng bức.

4.6.6. Trọng lượng linh kiện

Lực tổng hợp (Fg), do trọng lượng và lực gia tốc của linh kiện phải không lớn hơn một phần ba lực nhấc (Fs) của ống hút (xem Hình 7).

Hình 7 - Trọng lượng linh kiện/lực hút của ống hút

4.7. Ứng suất cơ

Các linh kiện cần phải chịu được các ứng suất tác dụng bởi máy móc và việc uốn của lớp nền. Để đảm bảo điều này, quy định kỹ thuật của linh kiện phải phù hợp với các thử nghiệm và các phương pháp thử nghiệm sau. Tính năng quy định kỹ thuật phải được qui định phù hợp với quy định kỹ thuật cụ thể hoặc quy định kỹ thuật chung liên quan.

• Lực nhấc/lực tác động IEC 60068-2-77

• Lực hướng tâm IEC 60068-2-77

• Lực đặt IEC 60068-2-77

• Ứng suất uốn IEC 60068-2-21

Phương tiện cố định cơ khí (ví dụ như chốt dẫn hướng, hãm) nên được tránh càng nhiều càng tốt.

4.8. Độ tin cậy của linh kiện

Yêu cầu và phương pháp thử nghiệm liên quan để xác định tính năng dài hạn của linh kiện phải là một phần của qui định kỹ thuật của linh kiện. Phải áp dụng các phương pháp thử nghiệm sử dụng các linh kiện lắp trên lớp nền. Các phương pháp thử nghiệm phải được ưu tiên chọn từ bộ IEC 60068.

Quy định kỹ thuật của linh kiện phải nêu rõ dải nhiệt độ làm việc. Có thể áp dụng việc giảm thông số danh định. Dải nhiệt độ làm việc phải phù hợp với tính năng dài hạn của linh kiện.

Duy trì độ tin cậy của một số linh kiện có thể yêu cầu hạn chế việc lựa chọn quá trình hàn và các tham số của nó. Cần lưu ý rằng các linh kiện có thể phải chịu tới ba quá trình hàn nóng chảy lại liên tiếp. Khi xác định các thay đổi các tham số và cơ học cho phép về sức chịu đựng đối với nhiệt hàn, phải cân nhắc tới việc hàn nhiều lần. Số các bước hàn nóng chảy lại cho phép phải được qui định trong quy định kỹ thuật chi tiết.

4.9. Yêu cầu bổ sung về tính tương thích với hàn không chì

Trong quy định kỹ thuật của linh kiện phải xác định tính tương thích của các đầu nối với chất hàn được sử dụng. Điều này là quan trọng đối với các đầu nối không chì liên kết với các chất hàn không chì cũng như liên quan tới các chất hàn có chứa chì.

5. Quy định kỹ thuật các điều kiện quá trình gắn kết

5.1. Gắn kết bằng cách hàn

Các bước trong qui trình sản xuất phụ thuộc vào phương pháp lắp được sử dụng. Hình 8 cho thấy một lưu đồ đặc trưng.

Hình 8 - Các bước trong quá trình hàn

5.2. Phương pháp hàn nóng chảy lại (khuyến cáo)

5.2.1. Hàn nóng chảy lại pha hơi

Phương pháp này liên quan đến việc hàn trong hơi bão hòa và cũng được gọi là hàn ngưng tụ. Quá trình này có thể được sử dụng như một hệ thống lô (với hai khu vực hơi) hoặc như là một hệ thống liên tục với một khu vực hơi duy nhất. Cả hai hệ thống này cũng có thể yêu cầu tiền gia nhiệt các cụm lắp ráp để ngăn ngừa hiện tượng sốc nhiệt và các tác dụng phụ không mong muốn khác.

Các đường cong nhiệt độ/thời gian điển hình của quá trình đầy đủ được thể hiện trên Hình 10 cho hàn bằng chất hàn SnPb có chì và trên Hình 11 cho hàn bằng chất hàn SnAgCu không chì. Thiết bị cụ thể được sử dụng có ảnh hưởng đối với đường cong kết quả, đặc biệt là dạng tiền gia nhiệt và liệu công suất gia nhiệt hơi có kiểm soát có được sử dụng hay không.

CHÚ THÍCH: Linh kiện không kín khí, có các khoang trống có thể không phù hợp với hàn pha hơi vì môi chất ngưng tụ bên trong linh kiện.

5.2.2. Hàn nóng chảy lại đối lưu không khí cưỡng bức

Đây là phương pháp hàn nóng chảy lại chiếm ưu thế theo đó hầu hết năng lượng để gia nhiệt các cụm lắp ráp đến từ khí (không khí hay khí trơ, hoặc hỗn hợp của cả hai). Một tỉ lệ nhỏ của năng lượng này có thể đến từ nguồn từ bức xạ hồng ngoại trực tiếp. Không tiếp xúc với các cụm lắp ráp trong quá trình gia nhiệt.

Các tham số dưới đây ảnh hưởng đến nhiệt độ của linh kiện, dẫn đến chênh lệch nhiệt độ giữa các linh kiện khác nhau trên một lớp nền và giữa các phần của các linh kiện (ví dụ như giữa đầu nối và bề mặt trên của linh kiện):

• Thời gian và đầu vào công suất nhiệt;

• Nhiệt dung của linh kiện;

• Kích thước linh kiện;

• Kích thước lớp nền;

• Mật độ đóng gói và hiệu ứng màn chắn;

• Phổ bước sóng của nguồn bức xạ;

• Hệ số hấp thụ của các bề mặt;

• Tỷ lệ giữa năng lượng bức xạ và năng lượng đối lưu.

CHÚ THÍCH 1: Các linh kiện nhỏ có xu hướng nóng lên nhiều hơn so với các linh kiện lớn trong cùng các điều kiện quá trình như nhau và điều này có thể dẫn đến vượt quá độ bền đối với các điều kiện nhiệt hàn.

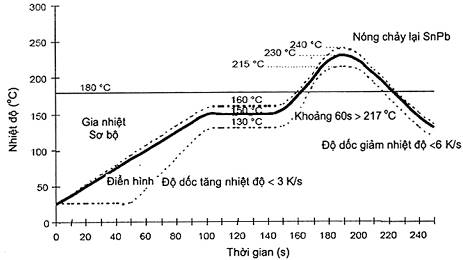

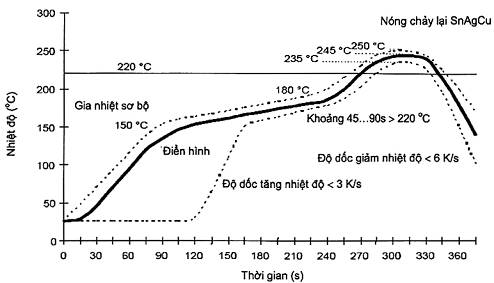

Các đường cong nhiệt độ/thời gian điển hình cho quá trình đầy đủ được thể hiện trên Hình 12 đối với hàn bằng các chất hàn SnPb có chứa chì và trên Hình 13 đối với hàn với chất hàn SnAgCu không chứa chì. Đường cong điển hình thể hiện nhiệt độ của đầu nối của một linh kiện cỡ trung. Nhiệt độ đầu nối lạnh nhất trên một lớp nền đã lắp ráp phải cao hơn đường giới hạn quá trình thấp hơn để đảm bảo các mối hàn tốt.

Nhiệt độ lớn nhất, đo được trên bề mặt trên của một linh kiện không được vượt quá giới hạn trên của quá trình để tránh hư hại linh kiện do nhiệt vượt quá sức chịu đựng của linh kiện đối với quy định kỹ thuật nhiệt hàn. Tùy thuộc vào các yếu tố như đã nêu trong đoạn trên, nhiệt độ lớn nhất đo được tại bề mặt trên của mỗi linh kiện một khác. Các giới hạn trên của quá trình chỉ ra ở Hình 12 và Hình 13 thể hiện một giới hạn trên cho linh kiện kích thước nhỏ.

Nhiệt độ lớn nhất cho phép trên đỉnh của linh kiện THR và MTL phải được thỏa thuận giữa nhà cung cấp và khách hàng.

CHÚ THÍCH 2: Kinh nghiệm về hàn bằng SnAgCu đang gia tăng nhanh chóng ở thời điểm biên soạn của tiêu chuẩn này. Do đó có thể dự kiến những thay đổi về đường cong điển hình này.

5.3. Làm sạch (trường hợp áp dụng)

5.3.1. Qui định chung

Được phép sử dụng các phương pháp làm sạch dưới đây trong trường hợp các lớp nền phải được làm sạch sau khi hàn.

Tránh không sử dụng các vật liệu làm sạch bị cấm theo Nghị định thư Montreal.

CHÚ THÍCH 1: Linh kiện không kín khí, có các khoang trống có thể không phù hợp với việc làm sạch bằng chất lỏng vì môi chất xâm nhập vào trong linh kiện.

CHÚ THÍCH 2: Cộng hưởng do sóng siêu âm có thể khiến các linh kiện phải chịu các mức ứng suất cao quá mức.

5.3.2. Lưu chất

Lớp nền được ngâm trong lưu chất làm sạch. Xem chi tiết trong Bảng 1

5.3.3. Làm sạch bằng siêu âm

Lớp nền được ngâm trong lưu chất làm sạch và cũng phải chịu dao động siêu âm. Xem chi tiết trong Bảng 1. Tham khảo các quy định kỹ thuật chi tiết liên quan để có thông tin liệu linh kiện có khả năng chịu được các qui trình làm sạch bằng siêu âm hay không.

5.3.4. Hơi

Một chất hơi làm sạch ngưng tụ trên lớp nền. Xem chi tiết trong Bảng 1.

5.3.5. Phun tia

Một chất lưu làm sạch được phun lên trên lớp nền. Xem chi tiết trong Bảng 1.

5.3.6. Làm sạch bằng plasma

Chất nền với các linh kiện đã được gắn kết được làm sạch bằng plasma (ví dụ như plasma oxy) trong buồng chân không.

5.4. Tháo gỡ và/hoặc thay thế

5.4.1. Tháo gỡ và/hoặc thay thế linh kiện đã hàn

Điều này qui định các qui trình tháo gỡ và thay thế các linh kiện hàn THR.

Trình tự điển hình là như sau:

• loại bỏ lớp phủ đồng hình (nếu cần thiết);

• làm sạch (nếu cần thiết);

• phủ chất trợ dung (và có thể phủ chất hàn);

• gia nhiệt các mối hàn bằng dòng không khí nóng hoặc các nguồn nhiệt khác thích hợp (như bể hàn);

• tháo linh kiện;

• loại bỏ chất hàn trong các lỗ;

• làm sạch (nếu cần thiết);

• đặt linh kiện mới vào;

• phủ chất trợ dung;

• hàn (ví dụ bằng mỏ hàn hoặc hàn chọn lọc);

• làm sạch (nếu cần thiết);

• phủ đồng hình (nếu cần thiết).

CHÚ THÍCH 1: Giảm thiểu lực cơ học để tránh làm hư hại lớp nền trong quá trình tháo các linh kiện đã hàn.

CHÚ THÍCH 2: Linh kiện tháo ra không nên sử dụng lại nếu như chưa đảm bảo trước tiên rằng quá trình tháo ra không ảnh hưởng xấu đến độ tin cậy của lớp nền và linh kiện.

6. Điều kiện điển hình của quá trình

6.1. In kem hàn

Lượng kem hàn in phải sao cho lượng chất hàn đủ để điền đầy lỗ xuyên và tạo ra bề mặt khum chất hàn (xem Hình 9).

Hình 9 - Ví dụ về in kem hàn

6.2. Gài linh kiện

Linh kiện cần phải được gài bằng máy gài tự động. Tốc độ gài phải được được lựa chọn một cách thích hợp. Nhận biết bằng quang học linh kiện và vị trí tấm mạch in là cần thiết.

6.3. Quá trình hàn, đường cong nhiệt độ/thời gian

Các biểu đồ sau đây nhằm trợ giúp người sử dụng THR sử dụng và các nhà chế tạo linh kiện trong xác định các điều kiện điển hình của quá trình mà các linh kiện sẽ phải chịu trong một quá trình hàn cụ thể. Yêu cầu đối với các linh kiện và các quy định kỹ thuật liên quan đến sự phù hợp để sử dụng trong các quá trình lắp khác nhau được cho trong Điều 7.

Hình 10 đến Hình 13 cho thấy các đường cong nhiệt độ/thời gian dùng cho bốn qui trình hàn thường được sử dụng. Như đã mô tả ở 5.2, các đường cong thời gian/nhiệt độ dùng cho bề mặt của linh kiện thường khác với đường cong thời gian/nhiệt độ dùng cho đầu nối của sản phẩm.

CHÚ THÍCH: Đơn vị Kelvin (K) được sử dụng trong trường hợp một khoảng nhiệt độ hoặc chênh lệch nhiệt độ.

6.3.1 Hàn pha hơi

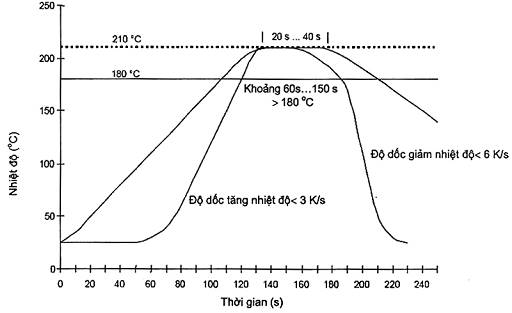

CHÚ THÍCH: Các đường này chỉ ra các giới hạn trên và dưới của các quá trình điển hình.

Hình 10 - Hàn pha hơi SnPb - Đường cong nhiệt độ/thời gian (nhiệt độ đầu nối)

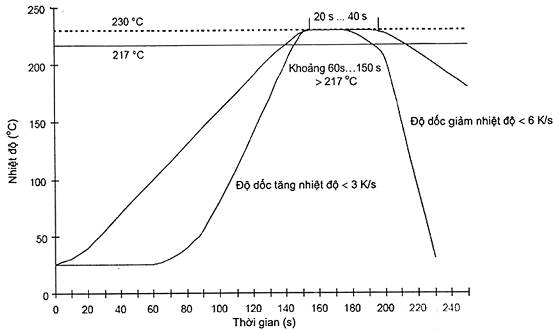

CHÚ THÍCH: Các đường này chỉ ra các giới hạn trên và dưới của các quá trình điển hình.

Hình 11 - Hàn pha hơi SnAgCu không có chì - Đường cong nhiệt độ/thời gian (nhiệt độ đầu nối)

6.3.2. Hàn nóng chảy lại đối lưu khí cưỡng bức

CHÚ THÍCH: Đường nét liền: qui trình điển hình (nhiệt độ đầu nối); đường chấm chấm: các giới hạn của quá trình; giới hạn dưới của quá trình (nhiệt độ đầu nối); giới hạn trên của quá trình (nhiệt độ bề mặt trên).

Hình 12 - Hàn gia nhiệt lại đối lưu khí cưỡng bức - đường cong nhiệt độ/thời gian dùng cho các chất hàn SnPb

CHÚ THÍCH 1: Đường nét liền: qui trình điển hình (nhiệt độ đầu nối); đường chấm chấm: các giới hạn của quá trình; giới hạn dưới của quá trình (nhiệt độ đầu nối); giới hạn trên của quá trình (nhiệt độ bề mặt trên).

CHÚ THÍCH 2: Thông số điển hình như được sử dụng tại thời điểm công bố. Kinh nghiệm về hàn bằng SnAgCu đang gia tăng nhanh chóng ở thời điểm biên soạn tiêu chuẩn này. Do đó những thay đổi về đường cong điển hình này có thể xảy ra.

Hình 13 - Hàn nóng chảy lại đối lưu khí cưỡng bức - đường cong nhiệt độ/thời gian dùng cho các chất hàn SnAgCu không chì

6.4. Điều kiện làm sạch điển hình đối với các cụm lắp ráp

Bảng 1 - Qui trình làm sạch cơ bản

| Qui trình | Điều kiện | Phương tiện làm sạch1) | |

| Chất lỏng | Giặt | Từ 40 °C đến 80 °C trong 4 min | Nước, rượu isopropyl (propan-2-0l), rượu etylic, terpenes |

| Bằng dao động siêu âm | Từ 25 °C đến 40 °C trong 2 min Từ 10 W/L đến 30 W/L Từ 25 kHz đến 40 kHz | ||

| Hơi | 80 °C trong 30 s | ||

| Phun | 45 °C và 16 bar | ||

| Plasma | Từ 60 °C đến 100 °C trong 3 min Từ 0,2 mbar đến 1 mbar | Ôxy | |

| 1) Tránh không sử dụng các vật liệu làm sạch bị cấm theo Nghị định thư Montreal. | |||

Chất lỏng làm sạch được phép có các chất phụ gia khác nhau. Sửa đổi 1 của TCVN 7699-2-45 (IEC 60068-2-45) qui định rượu isopropyl phải được sử dụng bất cứ khi nào có thể.

Cộng hưởng gây ra bởi dao động siêu âm có thể gây hư hại cho linh kiện.

6.5. Kiểm tra các mối hàn

Tiêu chí kiểm tra các mối hàn ở mặt dưới phải được qui định riêng. Trường hợp bột hàn được in lên mặt dưới của lớp nền, áp dụng các tiêu chí kiểm tra các mối hàn giống như đối với kiểm tra các mối hàn ở mặt trên.

7. Yêu cầu đối với linh kiện và quy định kỹ thuật linh kiện dùng cho quá trình hàn THR

7.1. Yêu cầu chung

Quy định kỹ thuật đối với linh kiện riêng lẻ phải bao gồm thông tin các phương pháp thử nghiệm và các yêu cầu đối với các thử nghiệm liên quan đến sự phù hợp của linh kiện đối với các qui trình hàn THR. Các phương pháp thử nghiệm, quy định kỹ thuật cụ thể và mức khắc nghiệt liên quan đến hàn phải phù hợp với TCVN 7699-2-20 (IEC 60068-2-20) hoặc TCVN 7699-2-58 (IEC 60068-2-58). Quy định kỹ thuật đối với linh kiện phải bao gồm cả quy định kỹ thuật đối với các thử nghiệm ở 7.2, 7.3, 7.4, và 7.5.

Nếu cần có các điều kiện thao tác đặc biệt, ví dụ như ổn định trước hoặc sấy khô sơ bộ linh kiện, nhà chế tạo phải đưa các điều kiện đó vào các quy định kỹ thuật này.

CHÚ THÍCH: Quy định kỹ thuật đối với linh kiện có thể là quy định kỹ thuật chung, quy định kỹ thuật từng phần hoặc quy định kỹ thuật chi tiết.

7.2. Khả năng bám thiếc

Đầu nối của linh kiện phải có đủ khả năng bám thiếc bởi chất hàn như qui định ở 4.6 và 4.8. Tiêu chí chấp nhận phải phù hợp với TCVN 7699-2-20 (IEC 60068-2-20).

Quy định kỹ thuật đối với linh kiện phải qui định liệu phải thử nghiệm toàn bộ linh kiện hay là các dây dẫn đầu vào được tách ra, và các chi tiết dưới đây từ TCVN 7699-2-20 (IEC 60068-2-20):

a) ổn định trước (nếu cần thiết);

b) phương pháp được sử dụng: Phương pháp bể hàn. Khoảng thời gian nhúng, nhiệt độ của bể hàn và tư thế nhúng phải được qui định. Hướng dẫn về quan hệ giữa quá trình hàn và điều kiện nhúng có thể suy ra từ TCVN 7699-2-58 (IEC 60068-2-58);

c) chi tiết của qui trình loại bỏ chất trợ dung.

7.3. Không bám thiếc

Khoảng thời gian từ 60 s đến 90 s có nhiệt độ cao hơn nhiệt độ hóa lỏng của hợp kim hàn.

Tiêu chí chấp nhận bằng mắt phải phù hợp với TCVN 7699-2-20 (IEC 60068-2-20) nếu không có qui định nào khác trong quy định kỹ thuật liên quan của linh kiện.

7.4. Khả năng chịu nhiệt hàn

Phương pháp kiểm tra và tiêu chí chấp nhận phải được qui định trong quy định kỹ thuật của linh kiện. Quy định kỹ thuật của linh kiện phải qui định rõ các chi tiết sau từ TCVN 7699-2-58 (IEC 60068-2-58):

a) Ổn định trước (nếu cần);

b) Phương pháp được sử dụng: phương pháp hàn nóng chảy lại;

c) Khoảng thời gian phục hồi và các điều kiện trước khi kiểm tra cuối cùng;

d) Tiêu chí kiểm tra:

• Biến dạng,

• Vùng nóng chảy, bọt, bạc màu,

• Mất hoặc bạc màu ghi nhãn;

• Tính toàn vẹn của kết cấu bên trong;

• Tham số điện (nếu áp dụng).

7.5. Khả năng chịu dung môi làm sạch

Quy định kỹ thuật đối với linh kiện cần bao gồm thông tin về Thử nghiệm XA của TCVN 7699-2-45 (IEC 60068-2-45). Áp dụng các hướng dẫn thử nghiệm chi tiết sau.

7.5.1. Khả năng chịu dung môi của linh kiện

a) Dung môi sử dụng: xem TCVN 7699-2-45 (IEC 60068-2-45); khuyến cáo dùng rượu isopropyl.

b) Nhiệt độ dung môi: (23 ± 5) °C, nếu không nêu khác trong quy định kỹ thuật liên quan.

c) Điều kiện thử nghiệm: phương pháp 2 (không chà xát)

d) Thời gian phục hồi: 48 h, nếu không có qui định khác trong quy định kỹ thuật cụ thể.

7.5.2. Khả năng chịu dung môi của ghi nhãn

a) Dung môi được sử dụng: xem TCVN 7699-2-45 (IEC 60068-2-45); khuyến cáo dùng rượu isopropyl.

b) Nhiệt độ dung môi: (23 ± 5) °C, nếu không có qui định khác khác trong quy định kỹ thuật liên quan.

c) Điều kiện thử nghiệm: phương pháp 1 (có chà xát)

d) Vật liệu chà xát: bông cotton.

e) Thời gian phục hồi: không áp dụng, nếu không có qui định khác trong quy định kỹ thuật liên quan.

7.6. Đường cong hàn

Tiêu chuẩn này khuyến cáo sử dụng các đường cong như đưa ra ở Điều 6 khi khuyến cáo các đường cong hàn trong quy định kỹ thuật của linh kiện.

7.7. Mức nhạy với hơi ẩm (MSL)

Do sử dụng các qui trình hàn nóng chảy lại, quy định kỹ thuật đối với các linh kiện nhạy với hơi ẩm phải bao gồm các thông tin về mức nhạy với hơi ẩm, có tính đến nhiệt độ bề mặt đỉnh lớn nhất của linh kiện trong quá trình hàn. Xem, ví dụ như, IEC 60749-20 đối với chất bán dẫn.

MỤC LỤC

Lời nói đầu

1. Phạm vi áp dụng và mục đích

2. Tài liệu viện dẫn

3. Thuật ngữ và định nghĩa

4. Yêu cầu đối với thiết kế linh kiện và quy định kỹ thuật linh kiện

5. Quy định kỹ thuật các điều kiện quá trình lắp ráp

6. Điều kiện điển hình của quá trình

7. Yêu cầu đối với linh kiện và quy định kỹ thuật các linh kiện dùng cho các quá trình hàn THR

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 10894-3:2015 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 10894-3:2015 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 10894-3:2015 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 10894-3:2015 DOC (Bản Word)