- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 9733:2013 Bơm ly tâm dùng trong công nghiệp dầu mỏ

| Số hiệu: | TCVN 9733:2013 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

30/10/2013 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 9733:2013

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 9733:2013

TIÊU CHUẨN QUỐC GIA

TCVN 9733:2013

ISO 13709:2009

BƠM LY TÂM DÙNG TRONG CÔNG NGHIỆP DẦU MỎ, HÓA DẦU VÀ KHÍ THIÊN NHIÊN

Centrifugal pumps for petroleum, petrochemical and natural gas industries

Lời nói đầu

TCVN 9733:2013 hoàn toàn tương đương với ISO 13709:2009.

TCVN 9733:2013 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 131 Hệ thống truyền dẫn chất lỏng biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

Người sử dụng tiêu chuẩn này phải nhận thức rằng trong các ứng dụng cụ thể khác nhau có thể phải thêm các yêu cầu hoặc phải có các yêu cầu khác. Tiêu chuẩn này không có mục đích cản trở nhà cung cấp trong việc chào hàng hoặc trong việc khách hàng chấp nhận thiết bị thay thế hoặc giải pháp công nghệ cho ứng dụng riêng. Điều này có thể đặc biệt phù hợp trong các trường hợp có công nghệ tiên tiến hoặc công nghệ phát triển. Khi có sự yêu cầu thay thế, nhà cung cấp phải xác định rõ bất kỳ sự thay đổi nào so với tiêu chuẩn này và cung cấp các chi tiết thay đổi đó.

Một dấu đầu dòng (●) ở đầu mỗi điều hoặc điều nhỏ cho biết hoặc một sự quyết định được yêu cầu hoặc các thông tin thêm do khách hàng cung cấp. Thông tin này nên được chỉ ra trên tờ dữ liệu hoặc được nêu trong thư yêu cầu hoặc trong đặt hàng của khách hàng (xem các ví dụ ở Phụ lục N).

Trong tiêu chuẩn này, đơn vị US đặt trong các dấu ngoặc để tham khảo.

BƠM LY TÂM DÙNG TRONG CÔNG NGHIỆP DẦU MỎ, HÓA DẦU VÀ KHÍ THIÊN NHIÊN

Centrifugal pumps for petroleum, petrochemical and natural gas industries

1. Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu đối với bơm ly tâm, bao gồm cả bơm làm việc ở chế độ đảo chiều như tua bin phục hồi năng lượng thủy lực, cho sử dụng trong công nghiệp dầu mỏ, hóa dầu và khí thiên nhiên.

Tiêu chuẩn này được áp dụng cho bơm công xôn, bơm được đỡ giữa hai ổ trục và bơm treo trục đứng (xem Bảng 1). Điều 9 quy định các yêu cầu đối với các loại bơm cụ thể. Tất cả các điều khác của tiêu chuẩn này được áp dụng cho tất cả các loại bơm. Các minh họa được cung cấp cho các loại bơm cụ thể khác nhau và các ký hiệu được quy định cho từng loại cụ thể.

Kinh nghiệm của bơm vận hành trong các ngành công nghiệp có liên quan đến tiêu chuẩn này đều ảnh hưởng đến chi phí khi bơm chất lỏng ở điều kiện vượt quá bất kỳ một trong số các trường hợp nào dưới đây:

| • Áp suất xả (áp suất kế): | 1 900 kPa (275 psi; 19,0 bar); |

| • Áp suất hút (áp suất kế): | 500 kPa (75 psi; 5,0 bar); |

| • Nhiệt độ bơm: | 150°C (300 °F); |

| • Tốc độ quay: | 3600 r/min; |

| • Cột áp tổng định mức: | 120 m (400ft). |

| • Đường kính bánh công tác, bơm công xôn | 330 mm (13 in) |

CHÚ THÍCH: Đối với các bơm không có cụm làm kín, có thể tham khảo API Std 685. Đối với các bơm có chế độ làm việc nặng trong các ngành công nghiệp khác dầu mỏ, hóa dầu và khí thiên nhiên, có thể tham khảo TCVN 8531 (ISO 9905).

2. Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 4173 (ISO 281), Ổ lăn - Tải trọng động và tuổi thọ danh định.

TCVN 6627-1 (IEC 60034-1), Máy điện quay - Phần 1: Thông số đặc trưng và tính năng.

TCVN 6627-2-1 (IEC 60034-2-1), Máy điện quay - Phần 2-1: Phương pháp tiêu chuẩn để xác định tổn hao và hiệu suất bằng thử nghiệm (không máy điện dùng cho xe kéo).

TCVN 7701-1 (ISO 7-1), Ren ống cho mối nối kín áp được chế tạo bằng ren - Phần 1: Kích thước, dung sai và ký hiệu.

TCVN 8887-1 (ISO 228-1), Ren ống cho mối nối kín áp không được chế tạo bằng ren - Phần 1: Kích thước, dung sai và ký hiệu.

TCVN 9731 (ISO/TR 17766), Bơm ly tâm vận chuyển chất lỏng nhớt - Hiệu chỉnh tính năng.

TCVN 9736:2013 (ISO 21049:2004), Bơm - Hệ thống làm kín trục cho bơm ly tâm kiểu quay.

ISO 261, ISO general-purpose metric screw threads-General plan (Ren vít hệ mét công dụng chung theo ISO - Bố trí chung).

ISO 262, ISO general-purpose metric screw threads-Selected sizes for screws, bolts and nuts (Ren vít hệ mét công dụng chung theo ISO - Lựa chọn kích cỡ vít, bu lông và đai ốc).

ISO 286 (tất cả các phần), ISO system of limits and fits (Hệ thống ISO về dung sai và lắp ghép).

ISO 724, ISO general-purpose metric screw thneads - Basic dimensions (Ren vít hệ mét công dụng chung theo lSO - Kích thước cơ bản).

ISO 965 (tất cả các phần), ISO general-purpose metric screw threads -Tolerances (Ren vít hệ mét công dụng chung theo ISO - Dung sai).

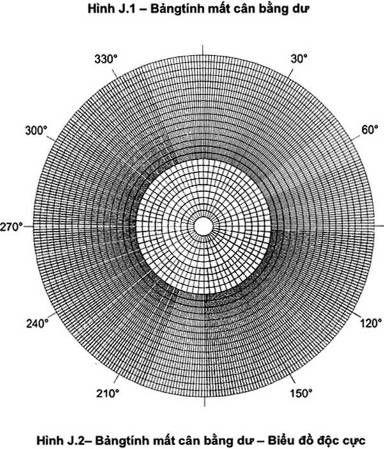

ISO 1940-1, Mechanical vibration-Balance quality requirements of rigid rotors-Part1: Determination of permissibler esidual imbalance (Rung cơ học - Yêu cầu chất lượng cân bằng của rô to cứng - Phần 1: Xác định sự không cân bằng dư cho phép).

ISO 3117, Tangential keys and keyways (Then và rãnh then tiếp tuyến).

ISO 4200, Plain end steel tubes, welded and seamless -General tables of dimensions and masses per unit length (Ống thép đầu không ren, hàn và không mối nối - Bảng thông số chung về kích thước và khối lượng trên một đơn vị chiều dài).

ISO 5753, Rolling bearings -Radial internal clearance (Ổ lăn - Khe hở hướng kính).

ISO 7005-1, Metallic flanges - Part 1: Steel flanges for industrial and general service piping systems (Mặt bích kim loại- Phần 1: Mặt bích thép dùng trong công nghiệp và hệ thống đường ống dân dụng).

ISO 7005-2, Metallic flanges -Part 2: Cast iron flanges (Mặt bích kim loại - Phần 2: Mặt bích bằng gang đúc).

ISO 8501-1, Preparation of steel substrates before application of paints and related products-Visual assessment of surface cleanliness-Part 1: Rust grades and preparation grades of uncoated steel substrates and of steel substrates after overall removal of previous coatings (Chuẩn bị thép nền trước khi sơn và nhũng sản phẩm liên quan - Đánh giá bằng mắt độ sạch của bề mặt - Phần 1: Mức độ rỉ và loại chuẩn bị thép nền chưa được phủ và thép nền sau khi loại bỏ hoàn toàn các lớp phủ trước đây).

ISO 9606 (tất cả các phần), Approval testing of welders -Fusion welding1) (Kiểm tra công nhận thợ hàn - Hàn nóng chảy).

ISO 9906, Rotodynamic pumps - Hydraulic performance acceptance tests 2)(Bơm rô to động lực - Kiểm tra nghiệm thu đặc tính thủy lực).

ISO 10438 (tất cả các phần), Petroleumand natural gas industries-Lubrication, shaft-sealing and control-oil systems and auxiliaries (Công nghiệp dầu mỏ và khí thiên nhiên - Bôi trơn, hệ thống làm kín trục và điều chỉnh dầu và các thiết bị phụ trợ).

ISO 10441, Petroleum, petrochemical and natural gas industries -Flexible couplings for mechanical power transmission -Special-purpose applications (Công nghiệp dầu mỏ, hóa dầu và khí thiên nhiên - Khớp nối mềm dùng cho truyền động cơ khí - Áp dụng cho các mục đích đặc biệt).

ISO 10721-2, Steel structures -Part 2: Fabrication and erection (Kết cấu thép - Phần 2: Cấu tạo và lắp ráp).

ISO 11342, Mechanical vibration - Methods and criteria for the mechanical balancing of flexible rotors (Rung cơ học - Phương pháp và tiêu chí cân bằng cơ học đối với rô to trục mềm).

ISO 14120, Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards (An toàn máy - Bộ phận bảo vệ - Yêu cầu chung cho thiết kế và kết cấu thiết bị bảo vệ cố định và di động).

ISO 14691, Petroleum, petrochemical and natural gas industries - Flexible couplings for mechanical power transmission -General-purpose applications (Công nghiệp dầu mỏ, hóa dầu và khí thiên nhiên - Khớp nối mềm sử dụng cho truyền động cơ khí - Áp dụng cho mục đích thông dụng chung).

ISO 15156-1, Petroleum and natural gas industries - Materials for use in H2S-containing environments in oil and gas production - Part 1: General for selection of cracking-resistant materials (Công nghiệp dầu mỏ, hóa dầu và khí thiên nhiên - Vật liệu sử dụng cho môi trường chứa các sản phẩm dầu và khí có thành phần H2S).

ISO 15609 (tất cả các phần), Specification and qualitication of welding procedures for metallic materials -Welding procedure specification (Đặc tính và đánh giá quy trình hàn vật liệu kim loại - Đặc tính quy trình hàn).

ISO 15649, Petroleum and natural gas industries -Piping (Công nghiệp dầu mỏ và khí thiên nhiên - Đường ống).

IEC 60079 (tất cả các phần), Electrical apparatus for explosive gas atmospheres3) (Khí cụ điện dùng trong khí dễ nổ).

EN 953, Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards (An toàn máy - Thiết bị bảo vệ - Yêu cầu chung cho thiết kế và kết cấu bộ phận bảo vệ cố định và di động).

EN 13445 (tất cả các phần), Unfired pressure vessels (Bình áp lực chống cháy).

EN 13463-1, Non-electrical equipment for use in potentially explosive atmospheres - Part 1: Basic method and requirements (Thiết bị không phải thiết bị điện sử dụng trong môi trường khí dễ nổ - Phần 1: Các yêu cầu và phương pháp cơ bản).

ANSI/A8MA 7, Shaft and Housing Fits for Metric Radial Ball and Roller Bearings (Except Tapered Roller Bearings) Conforming to Basic Boundary Plan 4) (Lắp ghép trục và vỏ đối với ổ bi, ổ lăn hướng tâm hệ mét (Trừ ổ bi côn)).

ANSI/AGMA 9000, Flexible Couplings - Potential Unbalance Classification 5) (Khớp nối mềm - Phân loại mất cân bằng tiềm ẩn).

ANSI/AGMA 9002, Bores and Keyways for Flexible Couplings (Inch Series) (Thân và rãnh then của khớp nối mềm (hệ Inch)).

ANSI/AMT B15.1, Safety Standard for Mechanical Power Transmission Apparatus 6)(Tiêu chuẩn an toàn cho thiết bị truyền động cơ khí).

ANSI/API Std 541, Form-Wound Squirrel-Cage Induction Motors - 500 Horsepower and Larger (Động cơ không đồng bộ lồng sóc định hình - Công suất 500 mã lực và lớn hơn).

ANSI/API Std 611, General-Purpose Steam Turbines for Petroleum, Chemical, and Gas Industry Services (Tuabin hơi thông dụng dùng trong công nghiệp dầu mỏ, hóa dầu và khí thiên nhiên).

ANSI/API Std 670, Machinery Protection Systems (Hệ thống bảo vệ máy).

ANSI/API Std 671/ISO 10441, Special Purpose Couplings for Petroleum, Chemical and Gas Industry Services (Khớp nối chuyên dùng sử dụng trong công nghiệp dầu mỏ, hóa dầu và khí thiên nhiên).

ANSI/ASME B1.1, Unified Inch Screw Threads, UN and UNR Thread Form 7) (Ren thống nhất theo hệ Inch, ren dạng UN và UNR).

ANSI/ASME B16.1, Gray Iron Pipe Flanges and Flanged Fittings: Classes 25, 125 and 250 (Mặt bích của ống xám và lắp ghép mặt bích bằng gang xám: Loại 25, 125 và 250).

ANSI/ASME B16.5, Pipe Flanges and Flanged Fittings: NPS 1/2 through NPS 24 Metric/Inch Standard (Mặt bích của ống và lắp ghép mặt bích: Tiêu chuẩn hệ mét/lnch NPS 1/2 đến NPS 24).

ANSI/ASME B16.11, Forged Steel Fittings, Socket-Welding and Threaded (Lắp ghép thép rèn, hàn nong ống và bắt ren).

ANSI/ASME B16.42, Ductile Iron Pipe Flanges and Flanged Fittings, Classes 150 and 300 (Mặt bích ống gang dẻo và lắp ghép mặt bích, loại 150 và 300).

ANSI/ASME B16.47, Larger Diameter Steel Flanges: NPS 26 Through NPS 60 (Mặt bích bằng thép có đường kính lớn hơn: Từ NPS 26 đến NPS 60).

ANSI/ASME B18.18.2M, Inspection and Quality Assurance for High-Volume Machine Assembly Fasteners (Kiểm tra và đảm bảo chất lượng cho chi tiết lắp xiết lắp ráp máy có kích thước lớn).

ANSI/ASME B31.3, Process Piping (Quá trình dẫn bằng ống).

ANSI/HI 1.6, Centrifugal Tests 8) (Thử nghiệm ly tâm).

ANSI/HI 2.6, American National Standard for Vertical Pump Tests (Tiêu chuẩn thử nghiệm quốc gia của Mỹ đối với thử nghiệm bơm trục đứng).

API Std 547, General-Purpose Form-Wound Squirrel Cage Induction Motors - 250 Horsepower and Larger (Động cơ không đồng bộ lồng sóc định hình thông dụng - công suất 250 mã lực và lớn hơn).

API Std 677, General-Purpose Gear Units for Petroleum, Chemical and Gas Industry Services (Cụm bánh răng thông dụng dùng cho công nghiệp dầu mỏ, hóa dầu và khí thiên nhiên).

ASME, Boiler and pressure vessel code BPVC, Section V, Nondestructive Examination (Bình áp lực và nồi hơi mã BPVC, chương V, Kiểm tra không phá hủy).

ASME, Boiler and pressure vessel code BPVC, Section VIII, Rules for Construction of Pressure Vessels (Nồi hơi và bình áp lực mã BPVC, chương VIII, Quy tắc về kết cấu bình áp lực).

ASME, Boiler and pressure vessel code BPVC, Section IX, Welding and Brazing Qualifications (Nồi hơi và bình áp lực mã BPVC, chương IX, Chất lượng mối hàn và hàn đồng).

DIN 910, Heavy-duty hexagon head screw plugs 9)(Vít đầu sáu cạnh chịu tải lớn).

IEEE 841, IEEE Standard for Petroleum and Chemical Industry- Severe Duty Totally Enclosed Fan- Cooled (TEFC) Squirrel Cage Induction Motors - Up to and Including 500 hp 10)(Tiêu chuẩn cho công nghiệp dầu mỏ và hóa dầu - Động cơ không đồng bộ lồng sóc có quạt làm mát đi kèm làm việc trong điều kiện khắc nghiệt).

MSS SP-55, Quality Standard for Steel Castings for Valves, Flanges and Fittings and Other Piping Components - Visual Method for Evaluation of Surface Irregularities11) (Tiêu chuẩn chất lượng đối với thép dùng để đúc van, mặt bích, lắp ghép và các bộ phận đường ống khác - Phương pháp đánh giá độ không đồng đều bề mặt bằng mắt thường).

NACE MR0103, Materials Resistant to Sulfide Stress Cracking in Corrosive Petroleum Refining Environments12) Vật liệu chống ứng suất ăn mòn sunfua trong môi trường lọc dầu có ăn mòn.

NFPA 70:2008, National Electrical Code 13) (Mã điện quốc gia).

SSPC SP 6, Commercial Blast Cleaning 14) (Công nghệ phun sạch).

3. Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau:

3.1. Lắp ghép theo phương hướng trục (axially split)

Sự ghép cùng chiều với ghép nối chính song song với đường tâm trục.

3.2. Vùng vận hành cho phép (allowable operating region)

Vùng thủy lực của bơm mà tại đó bơm được phép vận hành, dựa trên sự rung trong phạm vi giới hạn trên của tiêu chuẩn này hoặc sự tăng nhiệt độ hoặc một giới hạn khác, theo quy định của nhà sản xuất.

3.3. Bơm ống (barrel pump)

Bơm trục ngang kiểu vỏ kép.

3.4. Chất lỏng ngăn (barrier fluid)

Chất lỏng cung cấp từ bên ngoài tại áp suất lớn hơn áp suất buồng làm kín bơm, được đưa vào cụm làm kín cấu trúc 3 (cụm làm kín cơ khí kép được tăng áp) để tách hoàn toàn chất lỏng trong bơm với môi trường bên ngoài.

3.5. Điểm hiệu suất tốt nhất (best efficiency point)

BEP

Lưu lượng mà tại đó bơm đạt được hiệu suất cao nhất với đường kính bánh công tác danh định.

CHÚ THÍCH: Lưu lượng tại đó hiệu suất cao nhất tại đường kính bánh công tác lớn nhất được sử dụng để xác định tốc độ đặc trưng và tốc độ hút đặc trung. Lưu lượng tại đó hiệu suất cao nhất với đường kính bánh công tác nhỏ hơn sẽ giảm tương ứng với giá trị lưu lượng tại đường kính bánh công tác lớn nhất.

3.6. Chất lỏng đệm (buffer fluid)

Chất lỏng được cung cấp từ bên ngoài, có áp suất thấp hơn áp suất buồng làm kín bơm, được sử dụng như là chất bôi trơn và/hoặc để cung cấp chất làm loãng trong cụm làm kín cấu trúc 2 (cụm làm kín cơ khí kép không được tăng áp).

3.7. Phần tử kiểu hộp (cartridge-type element)

Lắp ráp của tất cả các bộ phận của bơm ngoại trừ vỏ bơm.

3.8. Độ cứng vững cổ điển (classically stiff)

Được đặc trưng bởi tốc độ tới hạn khô thứ nhất lớn hơn tốc độ liên tục lớn nhất của bơm một lượng bằng:

20 % đối với rô to được thiết kế để chỉ vận hành trong điều kiện ướt

30 % đối với rô to được thiết kế có khả năng vận hành trong điều kiện khô

3.9. Tốc độ tới hạn (critical speed)

Tốc độ quay trên trục tại đó hệ thống đỡ ổ trục rô to ở trạng thái cộng hưởng.

3.10. Độ nâng chuẩn (datum elevation)

Độ nâng đạt được tại giá trị của cột áp hút thực (Xem 6.1.8).

Xem cột áp hút thực (3.33).

3.11. Thiết kế (design)

Thông số được tính toán của nhà sản xuất.

CHÚ THÍCH: "Thiết kế” là một thuật ngữ có thể được sử dụng bởi nhà sản xuất thiết bị để mô tả các thông số khác nhau như công suất thiết kế, áp suất thiết kế, nhiệt độ thiết kế, hoặc tốc độ thiết kế. Thuật ngữ này chỉ được sử dụng bởi nhà sản xuất thiết bị và không được sử dụng trong bộ thông số kỹ thuật dành cho khách hàng.

3.12. Vỏ kép (double casing)

Dạng kết cấu bơm mà trong đó vỏ bơm chịu áp tách khỏi các phần tử của bơm được chứa trong vỏ bơm.

CHÚ THÍCH: Ví dụ các phần tử bơm bao gồm ống loe, màng, phễu và ống xoắn bên trong vỏ bơm.

3.13. Bộ phận của bộ truyền động (drive-train component)

Phần tử của thiết bị được sử dụng theo chuỗi để truyền động bơm.

VÍ DỤ: Động cơ, bánh răng, tua bin, động cơ đốt trong, chất lỏng dẫn động, ly hợp

3.14. Tốc độ tới hạn khô (dry critical speed)

Tốc độ tới hạn của rô to được tính toán với giả thiết rằng không có ảnh hưởng của chất lỏng, và rô to chỉ được đỡ ở các ổ trục; và các ổ có độ cứng tuyệt đối

3.15. Phần tử (element)

Bó (bundle)

Cụm rôto và các bộ phận tĩnh bên trong của bơm ly tâm.

3.16. Tua bin phục hồi năng lượng thủy lực (hydraulic power recovery turbine)

HPRT

Hệ thống tua bin được thiết kế để phục hồi năng lượng từ dòng chất lỏng.

3.17. Ổ trục thủy động học (hydraudynamic bearing)

Ổ trục sử dụng nguyên lý bôi trơn thủy động học.

3.18. Bơm giống nhau (identical pump)

Bơm có cùng kích cỡ, thiết kế thủy lực, số tầng, tốc độ quay, khe hở, kiểu cụm làm kín trục (bề mặt trục hoặc hoặc ống lót ngăn áp), kiểu ổ trục, khối lượng khớp nối, khớp nối công xôn, và bơm cùng loại chất lỏng.

3.19. Tốc độ cho phép lớn nhất (maximum allowable speed)

Tốc độ cao nhất tại đó thiết kế của nhà sản xuất cho phép vận hành liên tục.

3.20. Nhiệt độ cho phép lớn nhất (maximum allowable temperature)

Nhiệt độ liên tục lớn nhất do nhà sản xuất đã thiết kế cho bơm (hoặc bất cứ bộ phận nào mà thuật ngữ này được nhắc đến) khi bơm chất lỏng quy định, tại áp suất vận hành lớn nhất quy định (không bao gồm cơ cụm làm kín cơ khí).

Xem vỏ chịu áp (3.43).

3.21. Áp suất làm việc cho phép lớn nhất (maximum allowable working pressure MAWP)

Áp suất liên tục lớn nhất do nhà sản xuất đã thiết kế cho bơm (hoặc bất cứ bộ phận nào mà thuật ngữ này được nhắc đến) khi bơm chất lỏng quy định, tại nhiệt độ làm việc lớn nhất quy định (không bao gồm cụm làm kín cơ khí).

3.22. Áp suất xả lớn nhất (maximum discharge pressure)

Áp suất hút quy định lớn nhất cộng với áp suất chênh lớn nhất của bơm với bánh công tác có thể mở rộng, khi vận hành tại tốc độ định mức, với chất lỏng có tỷ trọng tương đối danh nghĩa quy định.

3.23. Áp suất cụm làm kín động lực học lớn nhất (maximum dynamic sealing pressure)

Áp suất cao nhất có thể tại cụm làm kín trong các điều kiện vận hành quy định và trong quá trình khởi động cũng như tắt máy.

CHÚ THÍCH: Cả áp suất động và áp suất tĩnh của cụm làm kín đều là các yếu tố quan trọng để lựa chọn cụm làm kín cơ khí. Hai loại áp suất này phụ thuộc vào áp suất hút của bơm, điểm và khe hở vận hành của bơm. Chúng cũng chịu ảnh hưởng của áp suất làm kín khi đẩy. Áp suất này được quy định bởi nhà cung cấp cụm làm kín. Xem TCVN 9736 (ISO 21049) hoặc ANSI/API Std 682/TCVN 9736 (ISO 21049).

3.24. Nhiệt độ vận hành lớn nhất (maximum operating temperature)

Nhiệt độ cao nhất của chất lỏng được bơm, bao gồm cả các điều kiện lật úp để chất lỏng lộ ra.

CHÚ THÍCH: Nhiệt độ này được quy định bởi nhà cung cấp cụm làm kín. Xem TCVN 9736 (ISO 21049) hoặc ANSI/API Std 682/TCVN 9736 (ISO 21049).

3.25. Áp suất cụm làm kín tĩnh lớn nhất (maximum static sealing pressure)

Áp suất cao nhất, ngoại trừ giá trị áp suất va đập trong quá trình thử thủy tĩnh, mà cụm làm kín bị tác động khi dừng bơm.

3.26. Áp suất hút lớn nhất (maximum suction pressure)

Áp suất hút cao nhất mà bơm chịu được trong quá trình vận hành (không chuyển tiếp; không bao gồm nước va đập thủy lực).

3.27. Tốc độ cho phép nhỏ nhất (minimum allowable speed)

Tốc độ thấp nhất tại đó thiết kế của nhà sản xuất cho phép bơm vận hành liên tục.

CHÚ THÍCH: Tốc độ này được tính bằng vòng trên phút.

3.28. Lưu lượng ổn định liên tục nhỏ nhất (minimum continuous stable flow)

Lưu lượng thấp nhất tại đó bơm có thể vận hành mà không vượt quá độ rung cho phép trong tiêu chuẩn này.

3.29. Lưu lượng nhiệt liên tục nhỏ nhất (minimum continuous thermal flow)

Lưu lượng thấp nhất tại đó bơm có thể vận hành mà không bị ảnh hưởng bởi sự tăng nhiệt độ của chất lỏng được bơm.

3.30. Nhiệt độ kim loại thiết kế nhỏ nhất (minimum design metal temperature)

Nhiệt độ kim loại trung bình thấp nhất (tính trên toàn bộ chiều dầy) mong muốn đạt được trong quá trình vận hành, bao gồm các chế độ vận hành lật úp, tự đóng băng và nhiệt độ môi trường xung quanh trong giới hạn thiết bị đã được thiết kế.

3.31. Bơm nhiều tầng (multistage pump)

Bơm có ba tầng hoặc nhiều hơn.

Xem 4.2.

3.32. Kích cỡ đường ống danh nghĩa (nominal pipe size)

NPS

Các ký hiệu, thường được sử dụng theo một số ký hiệu kích cỡ, tương ứng gần bằng đường kính ngoài của ống.

CHÚ THÍCH: NPS được tính bằng inch.

3.33. NPSH

Cột áp hút thực (net positive suction head)

Tổng áp suất đầu vào tuyệt đối trên cột áp tương đương với áp suất hơi dựa trên mặt phẳng chuẩn.

NPSH.

CHÚ THÍCH: NPSH được tính bằng mét hoặc feet của cột áp chất lỏng được bơm.

3.34. Cột áp hút thực có giá trị (net positive suction head available)

NPSHA

NPSH được xác định bởi khách hàng cho hệ thống bơm vận hành tại lưu lượng định mức và nhiệt độ bơm bình thường.

3.35. Cột áp hút thực được yêu cầu (net positive suction head required)

NPSH3

NPSH là kết quả nhận được bằng thử nghiệm với nước trong trường hợp có 3 % tổn thất cột áp (cột áp tầng thứ nhất trong bơm nhiều tầng), được xác định bởi nhà cung cấp thông qua việc thử nghiệm với nước.

3.36. Điểm vận hành thông thường (normal operating point)

Điểm tại đó bơm được mong muốn vận hành dưới điều kiện thông thường.

3.37. Chi tiết mòn thông thường (normal-wear part)

Chi tiết được thay thế hoặc phục hồi lại trong mỗi lần đại tu bơm.

VÍ DỤ: Các xéc măng, các ống lót liên tầng, thiết bị cân bằng, ống lót cổ trục, bề mặt làm kín, ổ trục và miếng đệm.

3.38. Kiểm tra quan sát và thử nghiệm quan sát (observed test and observed inspection)

Kiểm tra hoặc thử nghiệm tại nơi mà khách hàng đã được thông báo theo đúng thời điểm kiểm tra hoặc thử nghiệm và việc kiểm tra hoặc thử nghiệm được thực hiện theo lịch trình định sẵn bất kể khách hàng hoặc đại diện khách hàng có mặt hay không.

3.39. Bôi trơn bằng phun sương dầu (oil-mist lubrication)

Cách bôi trơn được cung cấp bởi sương dầu được tạo ra bằng cách phun bụi và vận chuyển tới thân ổ trục hoặc thân bơm bằng khí nén.

3.40. Vùng vận hành (operation region)

Vùng thủy lực của bơm mà bơm vận hành trong đó.

3.41. Bơm công xôn (overhung pump)

Bơm có bánh công tác được lắp trên trục công xôn dựa trên bộ ổ đỡ của trục.

3.42. Vùng vận hành ưu tiên (prepered operating region)

Vùng vận hành đảm bảo độ rung của bơm nằm trong khoảng giới hạn của tiêu chuẩn này.

3.43. Vỏ chịu áp (pressure casing)

Tất cả các bộ phận chịu áp tĩnh của bơm, bao gồm tất cả các vòi phun, nắp đệm làm kín, buồng làm kín và các kết nối phụ trợ nhưng không bao gồm các thành phần quay và tĩnh của cụm làm kín cơ khí.

CHÚ THÍCH: Bề mặt tiếp xúc với áp suất khí quyển của nắp đệm làm kín, mặt bằng làm kín khi xả. Ống phụ và các van không phải là các chi tiết của vỏ chịu áp.

3.44. Khách hàng (purchaser)

Chủ sở hữu, hoặc đại lý, nơi đưa ra các đơn đặt hàng và thông số kỹ thuật cho nhà cung cấp.

3.45. Bôi trơn bằng phun sương dầu tinh khiết (pure oil-mist lubrication)

Hệ thống thùng chứa khô mà trong đó sương dầu có nhiệm vụ vừa bôi trơn ổ trục vừa làm sạch thân; và không có dầu chứa trong thùng.

3.46. Bôi trơn bằng sương dầu làm sạch (purge oil-mist lubrication)

Các hệ thống thùng chứa ướt trong đó sương chỉ làm sạch phần ổ trục.

3.47. Lắp ghép theo phương hướng tâm (radially split)

Lắp ghép cùng chiều với ghép nối chính song song với đường tâm trục.

3.48. Điểm vận hành định mức (rated operation point)

Điểm tại đó nhà cung cấp chứng nhận rằng thông số của bơm nằm trong vùng dung sai cho phép được quy định trong tiêu chuẩn này.

CHÚ THÍCH: Thông thường, điểm vận hành định mức là điểm được đặc trưng bởi lưu lượng lớn nhất

3.49. Tỷ trọng tương đối (relative density)

Trọng lượng riêng (specific gravity)

Thuộc tính của một chất lỏng được tính bằng tỉ số giữa tỷ trọng của chất lỏng đó so với nước ở nhiệt độ tiêu chuẩn.

CHÚ THÍCH: Nhiệt độ tiêu chuẩn là 4oC (39,2 °F).

3.50. Rô to (rotor)

Bao gồm tất cả các chi tiết có chuyển động quay của một bơm ly tâm.

3.51. Bơm đồng dạng (similar pump)

Bơm mà được chấp nhận bởi sự thỏa thuận giữa khách hàng và nhà sản xuất khi sự giống nhau đủ để không cần yêu cầu các phân tích bên, tính đến các yếu tố được liệt kê theo định nghĩa bơm giống nhau (3.18).

3.52. Tốc độ đặc trưng (specific speed)

Chỉ số liên quan đến lưu lượng, cột áp tổng và tốc độ quay của các bơm có hình học tương tự.

3.53. Tầng bơm (stage)

Một bánh công tác và ống khuếch tán gắn vào, xoắn ốc và kênh hồi nếu được yêu cầu.

3.54. Tốc độ hút đặc trưng (suction-specific speed)

Chỉ số liên quan đến lưu lượng, cột áp thực và tốc độ quay của các bơm có hình học tương tự.

3.55. Ống lót cổ trục (throat bushing)

Thiết bị tạo ra khe hở hạn chế xung quanh ống lót (hoặc trục) giữa cụm làm kín hoặc hộp cụm làm kín kép trong và bánh công tác.

3.56. Tổng giá trị đọc được của thiết bị đo (total indicator reading)

Độ lệch tổng chỉ thị (total indicated runout)

TIR

Sự chênh lệch giữa các số đọc lớn nhất và nhỏ nhất của thiết bị chỉ báo có mặt số hoặc một thiết bị tương tự khi kiểm tra một mặt hoặc bề mặt hình trụ trong quá trình một vòng quay hoàn chỉnh của bề mặt được kiểm tra.

CHÚ THÍCH: Đối với một bề mặt hình trụ hoàn chỉnh, số đọc của thiết bị chỉ báo thể hiện độ lệch tâm bằng nửa số đọc. Đối với một mặt phẳng hoàn chỉnh, số đọc của thiết bị chỉ báo thể hiện một sự không vuông bằng với số đọc. Nếu đường kính được yêu cầu không hoàn toàn là hình trụ hoặc không phẳng, việc giải thích ý nghĩa của TIR phức tạp hơn và có thể tạo ra độ ô van hoặc độ vặn.

3.57. Vận tốc hành trình (trip speed)

(Thiết bị dẫn động bằng động cơ điện) Thiết bị dẫn động bằng động cơ điện - tốc độ đồng bộ tại tần số cung cấp lớn nhất.

3.58. Vận tốc hành trình (trip speed)

(Thiết bị dẫn động vận tốc biến thiên) Thiết bị dẫn động vận tốc biến thiên - tốc độ mà tại đó thiết bị khẩn cấp độc lập chống vượt quá tốc độ làm việc để ngắt nguồn dẫn động.

3.59. Đơn vị chịu trách nhiệm (unit responsibility)

Có trách nhiệm điều phối tài liệu, phân phát, tình trạng kỹ thuật của thiết bị và tất cả các hệ thống phụ trợ được bao hàm trong đơn đặt hàng.

CHÚ THÍCH: Tình trạng kỹ thuật được quan tâm bao gồm các yếu tố: yêu cầu về công suất, tốc độ vòng quay, bố trí chung, khớp nối, động lực học, bôi trơn, hệ thống làm kín, báo cáo về thử nghiệm vật liệu, thiết bị, đường ống, đường ống phù hợp với đặc tính kỹ thuật và kiểm tra của thiết bị.

3.60. Nhà cung cấp (vendor)

Nhà sản xuất, nhà cung cấp hoặc đại lý cung cấp thiết bị và thường chịu trách nhiệm về các dịch vụ hỗ trợ khách hàng.

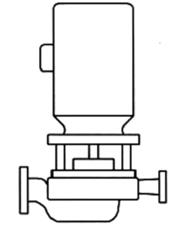

3.61. Bơm trục đứng thẳng hàng (vertical in-line pump)

Bơm công xôn một tầng, trục thẳng đứng có đường tâm cửa hút và cửa đẩy vuông góc với trục bơm.

CHÚ THÍCH: Loại bơm VS6 và VS7 không được coi là bơm trục đứng thẳng hàng.

3.62. Bơm treo trục đứng (vertically suspended pump)

Bơm trục đứng mà cửa hút chất lỏng được treo và đặt theo phương thẳng đứng.

CHÚ THÍCH: Đường hút chất lỏng của bơm thường được đặt ngập trong chất lỏng được bơm.

3.63. Tốc độ tới hạn ướt (wet critical speed)

Tốc độ tới hạn của động cơ được tính toán khi xem xét đến giảm chấn và tác động phụ trợ sinh ra bởi hoạt động của chất lỏng được bơm trong khe hở vận hành bên trong, tại các điều kiện vận hành và điều kiện cho phép đối với sự cứng vững và mức độ giảm chấn giữa các ổ trục.

3.64. Kiểm tra có người làm chứng (witnessed inspection)

Thử nghiệm có người làm chứng (witnessed test)

Việc kiểm tra hoặc thử nghiệm mà khách hàng được thông báo về thời gian và việc kiểm tra thử nghiệm sẽ được thực hiện khi khách hàng hoặc đại diện bên khách hàng có mặt.

4. Quy định chung

4.1. Đơn vị chịu trách nhiệm

Trừ trường hợp được quy định, nhà cung cấp bơm phải có một đơn vị chịu trách nhiệm. Nhà cung cấp bơm phải đảm bảo rằng tất cả các nhà cung cấp phụ tùng tuân theo các yêu cầu của tiêu chuẩn này và tất cả các tài liệu tham chiếu.

4.2. Phân loại và ký hiệu

4.2.1. Mô tả các mã sản phẩm

Các bơm được mô tả trong tiêu chuẩn này được phân loại và ký hiệu bằng các mã kiểu loại như cho trong Bảng 1.

Bảng 1 - Phân loại và nhận biết bơm

| Loại bơm a | Hướng (lắp đặt) | Kiểu mã | |||

| Bơm ly tâm | Bơm công xôn | Khớp nối mềm | Phương ngang | Lắp chân | OH1 |

| Đỡ trên đường | OH2 | ||||

| Thẳng hàng phương dọc với miếng đệm ổ | - | OH3 | |||

| Khớp nối cứng | Thẳng hàng phương dọc | - | OH4 | ||

| Khớp nối kín | Thẳng hàng phương dọc | - | OH5 | ||

| Khớp răng tích hợp tốc độ cao | - | OH6 | |||

| Bơm lắp giữa hai ổ trục | 1 và 2 tầng | Tách hướng trục | - | BB1 | |

| Tách hướng kính | - | BB2 | |||

| Nhiều tầng | Tách hướng trục | - | BB3 | ||

| Tách hướng kính | Vỏ đơn | BB4 | |||

| Vỏ kép | BB5 | ||||

| Bơm treo đứng | Vỏ đơn | Xả qua trụ dẫn hướng | Ống khuyếch tán | VS1 | |

| Xoắn ốc | VS2 | ||||

| Dòng hướng trục | VS3 | ||||

| Xả riêng biệt | Trục trung gian | VS4 | |||

| Dạng công xôn | VS5 | ||||

| Vỏ kép | Ống khuyếch tán | - | VS6 | ||

| Xoắn ốc | - | VS7 | |||

| a) Hình ảnh minh họa của các loại bơm khác nhau được cho trong 4.2.2. | |||||

4.2.2. Mô tả và ký hiệu bơm

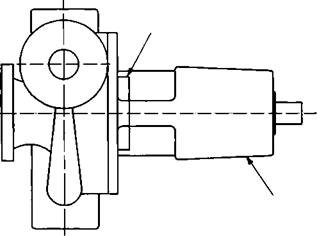

4.2.2.1. Kiểu bơm OH1

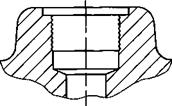

Bơm công xôn, một tầng, chân cố định được ký hiệu là kiểu OH1. (Loại bơm này không đáp ứng được tất cả các yêu cầu của tiêu chuẩn này; Xem Bảng 3).

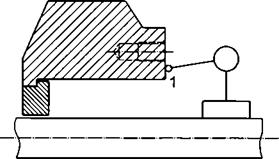

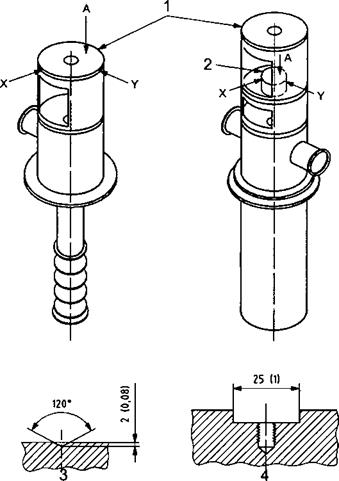

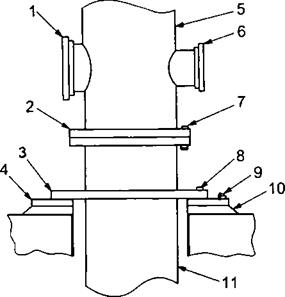

Hình 1 - Loại bơm OH1

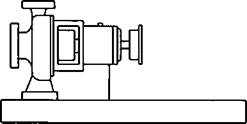

4.2.2.2. Kiểu bơm OH2

Bơm công xôn, một tầng đường tâm cố định được ký hiệu là kiểu OH2. Loại này có một thân ổ trục đơn để hấp thụ toàn bộ lực trên trục bơm và duy trì vị trí rô to trong quá trình làm việc. Bơm này được lắp trên tấm đế và nối với bộ dẫn động bằng khớp nối mềm.

Hình 2 - Loại kiểu OH2

4.2.2.3. Kiểu bơm OH3

Bơm công xôn, một tầng, thẳng hàng, trục đứng với miếng đệm ổ trục biệt được ký hiệu là kiểu OH3. Bơm này có thân ổ trục tích hợp với bơm để hấp thụ toàn bộ tải trọng của bơm. Bộ dẫn động thường được lắp trên đế tích hợp trên thân bơm. Bơm và bộ dẫn động được nối bằng khớp mềm.

Hình 3 - Kiểu bơm OH3

4.2.2.4. Kiểu bơm OH4

Bơm công xôn, một tầng, khớp nối cứng, thẳng hàng, trục đứng, được ký hiệu là kiểu OH4. Bơm này có trục bơm được nối cứng với bộ dẫn động. (Kiểu bơm này không đáp ứng được tất cả các yêu cầu của tiêu chuẩn này; Xem Bảng 3).

Hình 4 - Kiểu bơm OH4

4.2.2.5. Kiểu bơm OH5

Bơm công xôn, một tầng, khớp nối kín, thẳng hàng, trục đứng được ký hiệu là kiểu OH5. Bơm này có bánh công tác lắp trực tiếp với trục dẫn động. (Kiểu bơm này không đáp ứng được tất cả các yêu cầu của tiêu chuẩn này. Xem Bảng 3).

Hình 5 - Kiểu bơm OH5

4.2.2.6. Kiểu bơm OH6

Bơm công xôn, một tầng, dẫn động hộp số, tích hợp, tốc độ cao tốc được ký hiệu là kiểu OH6. Bơm này có hộp số tăng tốc tích hợp cùng với bơm. Bánh công tác được lắp trực tiếp với trục ra của hộp số. Không có khớp nối giữa hộp số và bơm; tuy nhiên, hộp số được nối với bộ dẫn động bằng khớp nối mềm. Bơm này có thể được lắp theo phương đứng hoặc phương ngang.

Hình 6 - Kiểu bơm OH6

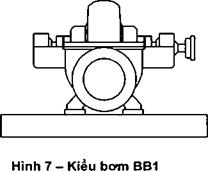

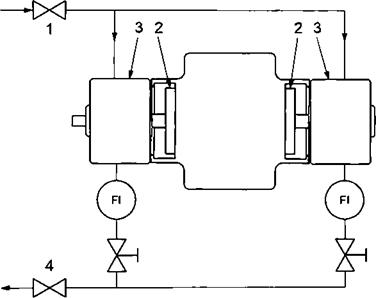

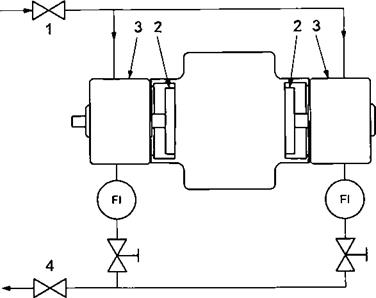

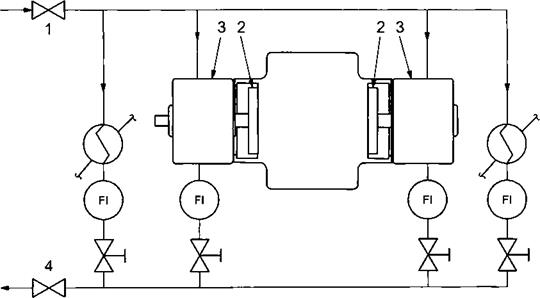

4.2.2.7. Kiểu bơm BB1

Bơm lắp giữa hai ổ trục, một và hai tầng, ghép hướng trục được ký hiệu là kiểu BB1.

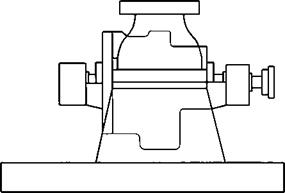

4.2.2.8. Kiểu bơm BB2

Bơm lắp giữa hai ổ trục, một hoặc hai tầng, ghép hướng kính, được ký hiệu là kiểu BB2.

Hình 8 - Kiểu bơm BB2

4.2.2.9. Kiểu bơm BB3

Bơm lắp giữa hai ổ trục, nhiều tầng, ghép hướng trục, được ký hiệu là kiểu BB3.

4.2.2.10. Kiểu bơm BB4

Bơm lắp giữa hai ổ trục, nhiều tầng, ghép hướng kính, vỏ đơn được ký hiệu là kiểu BB4. Bơm này cũng được gọi là bơm tiết diện vòng, bơm vòng đoạn, hoặc bơm vòng xếp. Bơm này có đường rò rỉ tiềm ẩn giữa các tầng. (Kiểu bơm này không đáp ứng tất cả các yêu cầu của tiêu chuẩn này; Xem Bảng 3).

4.2.2.11. Kiểu bơm BB5

Bơm (bơm ống) lắp giữa hai ổ trục, nhiều tầng, ghép hướng kính, vỏ kép, được ký hiệu là kiểu BB5.

Hình 11 - Kiểu bơm BB5

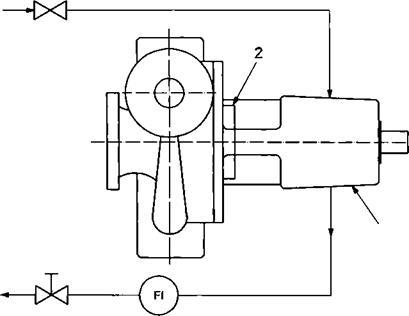

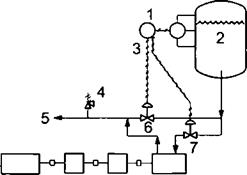

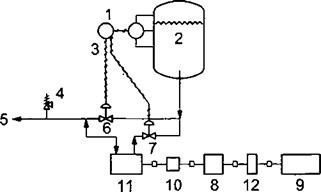

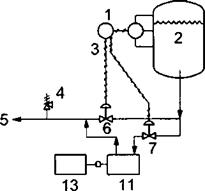

4.2.2.12. Loại bơm VS1

Bơm ống loe vỏ đơn, treo đứng sử dụng để bơm giếng sâu với đường xả đi qua trụ dẫn hướng được ký hiệu là kiểu VS1.

![]()

Hình 12 - Kiểu bơm VS1

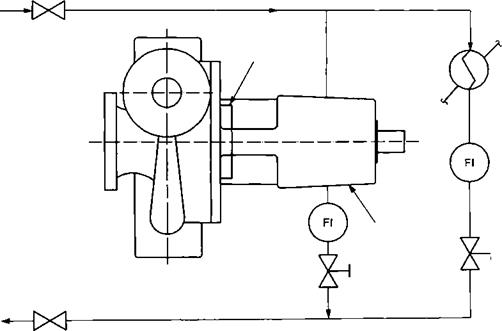

4.2.2.13. Kiểu bơm VS2

Bơm xoắn ốc, vỏ đơn, treo đứng sử dụng để bơm giếng sâu với đường xả đi qua trụ dẫn hướng được ký hiệu là kiểu VS2.

Hình 13 - Kiểu bơm VS2

4.2.2.14. Kiểu bơm VS3

Bơm dòng hướng trục vỏ đơn, treo đứng, sử dụng bơm giếng sâu với đường xả đi qua trụ dẫn hướng được ký hiệu là kiểu VS3.

Hình 14 - Kiểu bơm VS3

4.2.2.15. Kiểu bơm VS4

Bơm giếng dẫn động trục trung gian, dạng xoắn ốc, vỏ đơn, treo đứng được ký hiệu là kiểu VS4.

Hình 15 - Kiểu bơm VS4

4.2.2.16. Kiểu bơm VS5

Bơm giếng công xôn, treo đứng được ký hiệu là kiểu VS5.

Hình 16 - Kiểu bơm VS5

4.2.2.17. Kiểu bơm VS6

Bơm treo đứng, dạng ống loe, vỏ kép được ký hiệu là kiểu VS6.

Hình 17 - Kiểu bơm VS6

4.2.2.18. Kiểu bơm VS7

Bơm treo đứng, dạng xoắn ốc, vỏ kép được ký hiệu là kiểu VS7.

Hình 18 - Kiểu bơm VS7

5. Các yêu cầu

5.1. Đơn vị đo

● Khách hàng quy định cụ thể dữ liệu, bản vẽ, và kích thước bảo dưỡng của bơm theo đơn vị SI hoặc USC. Sử dụng một tờ dữ liệu (Xem N.3.1) theo đơn vị SI được cho trong tiêu chuẩn này phải được sử dụng. Sử dụng một tờ dữ liệu (Xem N.3.2) theo đơn vị USC được cho trong tiêu chuẩn này phải được sử dụng.

5.2. Yêu cầu theo luật định

Khách hàng và nhà cung cấp xác định các biện pháp cần thiết để tuân theo tất cả các quy định của nhà nước, các quy định, pháp lệnh hoặc luật định phù hợp với thiết bị, bao gói và bảo quản.

5.3. Yêu cầu

5.3.1. Trong trường hợp có sự sai khác giữa tiêu chuẩn này và các yêu cầu, phải điều chỉnh các yêu cầu. Tại thời điểm đặt hàng, đơn đặt hàng phải được điều chỉnh.

5.3.2. Trường hợp yêu cầu đặc biệt đối với một loại bơm cụ thể trong Điều 9 sai khác với bất kỳ điều nào khác, các yêu cầu của Điều 9 phải được điều chỉnh.

6. Thiết kế cơ sở

6.1. Quy định chung

6.1.1. Các thiết bị (bao gồm cả thiết bị phụ trợ) được bao hàm trong tiêu chuẩn này phải được thiết kế và xây dựng đáp ứng được thời gian khai thác nhỏ nhất 20 năm (không bao gồm các chi tiết mòn thông thường được xác định trong Bảng 19) và ít nhất 3 năm hoạt động không bị gián đoạn. Việc dừng thiết bị để thực hiện các quy định bảo dưỡng hoặc kiểm tra của nhà sản xuất không đáp ứng yêu cầu vận hành không bị gián đoạn. Cần chú ý rằng những yêu cầu này chính là các tiêu chí thiết kế. Và những điều kiện làm việc khắc nghiệt, những sự vận hành và bảo dưỡng không phù hợp gây ra cho thiết bị thì được coi là không phù hợp với các tiêu chí thiết kế đó.

● 6.1.2 Khách hàng quy định điều kiện vận hành, đặc tính chất lỏng, điều kiện hiện trường và điều kiện sử dụng, bao gồm tất cả dữ liệu thể hiện trong tờ dữ liệu (Phụ lục N). Khách hàng quy định mục đích dự kiến sử dụng bơm như HPRT và có áp dụng Phụ lục C hay không.

6.1.3. Thiết bị phải có khả năng hoạt động ở chế độ làm việc bình thường và ở chế độ định mức và mọi điều kiện hoạt động khác theo quy định của khách hàng.

6.1.4. Bơm phải có khả năng tăng cột áp ít nhất 5 % ở chế độ định mức bằng cách thay thế bánh công tác có đường kính lớn hơn hoặc thay đổi thiết kế thủy lực, khả năng thay đổi được tốc độ hoặc sử dụng một tầng rỗng.

Yêu cầu được đưa ra nhằm mục đích giảm thiểu sự thay đổi trong việc lựa chọn bơm vì khi có một sự thay đổi nhỏ yêu cầu thủy lực sau khi bơm đã được mua. Điều này không nhằm mở rộng tính năng của bơm trong tương lai. Nếu có yêu cầu làm việc được đưa ra trong tương lai, thì phải được quy định riêng, và phải được xem xét trong việc lựa chọn bơm.

6.1.5. Bơm phải có khả năng vận hành ít nhất lên đến tốc độ liên tục lớn nhất. Tốc độ lớn nhất liên tục phải

a) bằng tốc độ tương ứng với tốc độ đồng thời ở tần số cung cấp lớn nhất đối của động cơ điện;

b) ít nhất 105 % của tốc độ định mức với bơm thay đổi tốc độ và bơm tốc độ cố định được lắp với một bộ dẫn động có khả năng vượt tốc độ định mức.

6.1.6. Bơm thay đổi được tốc độ phải được thiết kế để việc thực hiện tốc độ hành trình không có sự hư hỏng.

6.1.7. Các điều kiện trong buồng làm kín được yêu cầu để duy trì một màng ổn định ở bề mặt làm kín, bao gồm áp suất, nhiệt độ và dòng chảy, cũng như thiết kế phải đảm bảo cho cụm làm kín chống lại áp suất không khí khi bơm ở chế độ không tải trong điều kiện chân không, phải được thỏa thuận giữa nhà cung cấp bơm và nhà sản xuất cụm làm kín, được sự chấp thuận của khách hàng, và phải chú ý trên tờ dữ liệu thông số kỹ thuật.

Đảm bảo cho cụm làm kín chống lại áp suất không khí ở điều kiện chân không đặc biệt quan trọng khi chất lỏng vận chuyển gần áp suất bay hơi (ví dụ, khí dầu mỏ hóa lỏng). Trong quá trình vận hành, áp suất trong buồng làm kín có giá trị nhỏ nhất là 35 kPa (0,35 bar; 5 psi); xem TCVN 9736 (ISO 21049).

6.1.8. Các nhà cung cấp phải quy định trên các tờ dữ liệu giá trị NPSH3 (cột áp hút thực) đối với nước [ở nhiệt độ dưới 55 °C (130 °F)] tại lưu lượng và tốc độ định mức. Không được áp dụng một hệ số giảm và hệ số hiệu chỉnh cho các chất lỏng không phải là nước (ví dụ, hydrocacbon).

Khách hàng phải xem xét phạm vi NPSH (cột áp hút thực) phù hợp ngoài NPSH3 đã được quy định. Phạm vi NPSH là NPSH tồn tại có giá trị lớn hơn NPSH3 của bơm. Thông thường mong muốn có một phạm vi NPSH vận hành đủ cho tất cả các giá trị lưu lượng (từ lưu lượng nhỏ nhất ổn định liên tục đến lưu lượng vận hành lớn nhất dự kiến) để bảo vệ bơm khỏi hư hỏng gây ra bởi dòng chảy ngược chiều, tách dòng và xâm thực. Các nhà cung cấp phải tư vấn về các phạm vi NPSH cho từng loại bơm cụ thể và mục đích sử dụng.

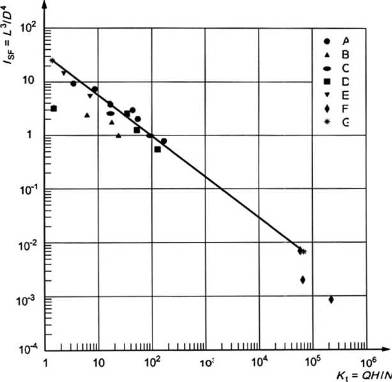

Trong khi xây dựng NPSHA (cột áp hút thực có giá trị), khách hàng và nhà cung cấp phải nhận thấy mối quan hệ giữa lưu lượng ổn định liên tục nhỏ nhất và tốc độ hút của bơm. Nói chung, lưu lượng ổn định liên tục nhỏ nhất tăng lên khi tăng tốc độ hút đặc trưng. Tuy nhiên, các yếu tố khác, ví dụ như mức năng lượng của bơm và thiết kế thủy lực, chất lỏng được bơm và phạm vi NPSH, cũng như ảnh hưởng đến khả năng vận hành của bơm thỏa mãn trên một dải lưu lượng lớn. Bơm thiết kế để vận hành tại lưu lượng thấp là một công nghệ phát triển, và lựa chọn mức tốc độ hút đặc trưng và phạm vi của NPSH phải được tính đến ảnh hưởng ngành công nghiệp hiện tại và kinh nghiệm nhà cung cấp.

Trừ trường hợp được quy định, độ nâng chuẩn phải là đường tâm trục đối với bơm trục ngang, đường tâm của vòi hút đối với bơm đứng thẳng hàng và đỉnh của nền móng đối với bơm treo đứng.

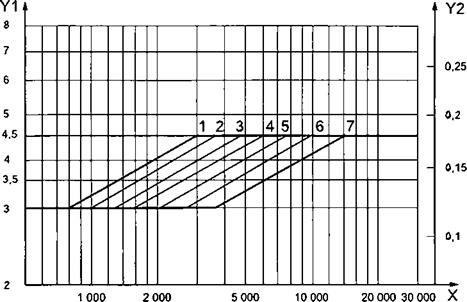

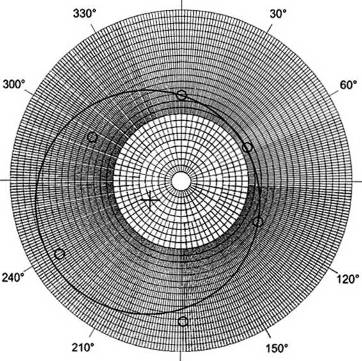

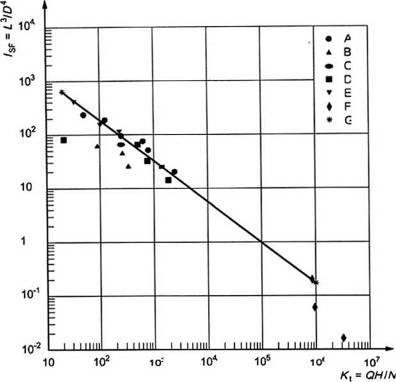

● 6.1.9. Tốc độ hút đặc trưng của bơm phải được tính toán phù hợp Phụ lục A, và nếu được quy định, phải được giới hạn như đã nêu trên các tờ dữ liệu.

6.1.10. Các bơm dùng để bơm chất lỏng có độ nhớt lớn hơn nước phải có hệ số điều chỉnh đặc tính theo TCVN 9731 (ISO ITR 17766). Hệ số điều chỉnh được sử dụng cho chất lỏng nhớt phải được kiểm tra cả đường đặc tính đề xuất khi chào hàng và đường đặc tính thử nghiệm cuối cùng.

CHÚ THÍCH: Đối với mục đích của điều mục này thì tiêu chuẩn ANSI/HI 9.6.7 tương đương với TCVN 9731 (ISO/TR 17766).

● 6.1.11. Các bơm có đường đặc tính cột áp/lưu lượng ổn định (cột áp tăng liên tục đến khi dừng bơm) phải được ưu tiên sử dụng trong mọi trường hợp và được yêu cầu sử dụng đối với bơm vận hành song song. Trường hợp bơm vận hành song song được quy định, cột áp tăng từ điểm ứng với chế độ định mức đến điểm dừng bơm không được nhỏ hơn 10 %. Nếu sử dụng một lỗ xả để đảm bảo sự tăng liên tục cột áp đến khi dừng bơm thì phải đề cập đến trong đề xuất.

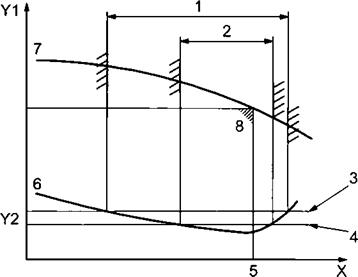

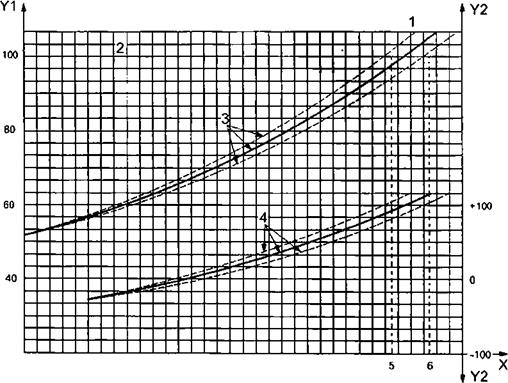

6.1.2. Bơm phải có vùng làm việc trong khoảng ưu tiên từ 70 % đến 120 % giá trị lưu lượng tại đó hiệu suất của bơm là cao nhất theo đặt hàng. Lưu lượng định mức phải nằm trong khoảng từ 80 % đến 110 % của lưu lượng tại đó hiệu suất của bơm là cao nhất theo đơn đặt hàng.

Việc chỉnh đặt giới hạn vùng vận hành ưu tiên và vị trí lưu lượng định mức không nhằm mục đích tăng kích cỡ đối với các loại bơm nhỏ hoặc hạn chế sử dụng các bơm tốc độ đặc trưng cao. Các bơm loại nhỏ vận hành ổn định tại lưu lượng ngoài vùng giới hạn quy định và phải cung cấp các bơm tốc độ đặc trưng cao có thể có vùng vận hành ưu tiên hẹp hơn so với quy định, và vùng vận hành ưu tiên của các loại bơm này phải được chỉ rõ trong đường đặc tính đề xuất. Tốc độ đặc trưng của bơm phải được tính toán theo Phụ lục A.

CHÚ THÍCH: “Lưu lượng đạt hiệu suất tốt nhất của bơm theo đơn đặt hàng” đề cập đến bơm có đường kính bánh công tác được chọn phù hợp với các yêu cầu về thông số lưu lượng-cột áp như trong tờ dữ liệu thông số kỹ thuật.

Cần phải chú ý rằng bơm có tốc độ đặc trưng rất thấp có thể không có khả năng đạt được lưu lượng từ 105 % đến 110 % của BEP. Trong trường hợp đó, giới hạn lưu lượng dự kiến phải được chỉ ra trên các đường đặc tính đề xuất (xem 10.2.4).

6.1.13. Lưu lượng tại điểm có hiệu suất cao nhất đối với bơm theo đơn đặt hàng phải ưu tiên nằm giữa điểm định mức và điểm làm việc bình thường.

● 6.1.14. Nếu được quy định, bên bán hàng phải cung cấp cả dữ liệu về áp suất âm thanh lớn nhất và mức công suất âm của thiết bị trên dải ốc ta. Việc kiểm soát mức áp suất âm thanh (SPL) của tất cả các thiết bị phải có sự kết hợp của khách hàng và nhà cung cấp có đơn vị chịu trách nhiệm. Thiết bị được nhà cung cấp trang bị phải phù hợp với mức áp suất âm thanh cho phép lớn nhất theo quy định. ISO 3740[7], ISO 3744[8] và ISO 37461[9] được khuyên sử dụng để có thêm hướng dẫn chi tiết.

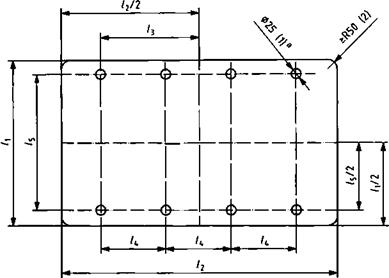

6.1.19. Bơm có cột áp lớn hơn 200 m (650 ft) trên mỗi tầng và công suất lớn hơn 225 kW (300 mã lực) trên mỗi tầng được coi là bơm có công suất lớn và có thể cần có các điều khoản đặc biệt để giảm sự rung động tần số qua bánh công tác và sự rung động tần số thấp khi lưu lượng giảm. Với các loại bơm này, khe hở hướng kính giữa cánh ống loe hay kiểu xoắn ốc (mũi cắt dòng) và ngoại vi bánh công tác ít nhất là 3 % bán kính lớn nhất của đỉnh mút bánh công tác đối với các thiết kế ống loe và ít nhất là 6 % bán kính lớn nhất của đỉnh mút bánh công tác với các thiết kế kiểu xoắn ốc. Bán kính lớn nhất của đỉnh mút bánh công tác là bán kính bánh công tác lớn nhất có thể được dùng trong thân bơm (xem 6.1.6). Khe hở, P, tính bằng phần trăm, được tính theo công thức (1):

P = 100 (R2 - R1)/R1 (1)

trong đó:

R2 bán kính đỉnh đầu vào của xoắn ốc hoặc ống loe;

R1 bán kính lớn nhất của đỉnh mút bánh công tác.

Thực tế bánh công tác của bơm được nêu ra trong điều này thường được sửa lại sau khi thử nghiệm lần đầu để hiệu chỉnh tính năng thủy lực bằng cách đắp thêm phía trên, đắp thêm phía dưới hoặc cắt chữ “V"; xem 8.3.3.7 c). Bất kỳ sự sửa đổi nào phải được phù hợp với 10.3.4.1.

6.1.16. Bơm vận hành ở tốc độ trên 3600 r/min và tiêu thụ trên 300 kW (400 mã lực) mỗi tầng có thể cần khe hở lớn hơn và đặc điểm kết cấu đặc biệt khác. Với các loại bơm này, các yêu cầu đặc biệt nên được thỏa thuận giữa khách hàng và nhà cung cấp, có lưu ý đến kinh nghiệm làm việc thực tế với loại bơm đặc biệt này.

● 6.1.17. Yêu cầu làm mát phải được bên cung cấp xác định, còn phương pháp phải có sự chấp thuận của khách hàng. Phương pháp làm mát bằng quạt là lựa chọn đầu tiên. Nếu làm mát bằng quạt không đủ, phải lựa chọn một trong các phương án ở Phụ lục B. Hệ thống làm mát phải phù hợp để vận hành với loại chất làm mát, áp suất và nhiệt độ đã được khách hàng quy định. Nhà cung cấp phải quy định lưu lượng yêu cầu. Để tránh sự ngưng tụ, nhiệt độ nhỏ nhất của nước làm mát tại đầu vào đến thân ổ trục phải lớn hơn nhiệt độ không khí môi trường.

6.1.18. Nếu cung cấp các áo nước, phải có các đầu nối được làm sạch được bố trí sao cho đầu vào có thể được làm sạch bằng cơ khí, phun và xả nước.

6.1.19. Nếu cung cấp hệ thống áo nước, phải được thiết kế để ngăn cản rò rỉ vào trong áo nước. Các đường nước trong áo nước không được đi qua phần liên kết giữa các phần thân.

6.1.20. Trừ trường hợp được quy định, hệ thống làm mát bằng nước phải được thiết kế cho các điều kiện bên phía có nước được cho trong Bảng 2.

Bảng 2 - Hệ thống làm mát bằng nước - Điều kiện bên phía có nước

| Thông số | Đơn vị SI | Đơn vị USC và đơn vị khác |

| Vận tốc trên bề mặt trao đổi nhiệt | 1,5 m/s đến 2,5 m/s | 5 ft/s đến 8 ft/s |

| Áp suất làm việc lớn nhất cho phép (MAWP) theo áp suất kế phải là áp suất nhỏ nhất | 700 kPa | 100 psi;7 bar |

| Áp suất thử (> 1,5MAWP), theo áp suất kế | 1 050 kPa | 150 psi;10,5 bar |

| Sụt giảm áp suất lớn nhất | 100 kPa | 15 psi,1 bar |

| Nhiệt độ đầu vào lớn nhất | 30 °C | 90 °F |

| Nhiệt độ đầu ra lớn nhất | 50 °C | 120 °F |

| Sự tăng nhiệt độ lớn nhất | 20K | 30 °F |

| Hệ số đóng cặn bên phía có nước | 0,35 m2K/kW | 0,002 h-ft2-°R/Btu |

| Cho phép ăn mòn vỏ (không áp dụng cho ống) | 3,0 mm | 0,125 in |

Các điều khoản phải được xây dựng để hoàn thành việc thông và xả hệ thống.

6.1.21. Việc bố trí thiết bị bao gồm hệ thống ống và thiết bị phụ trợ phải được kết hợp phát triển giữa khách hàng và nhà cung cấp. Việc bố trí phải tạo được diện tích khe hở đủ và lối vào an toàn để vận hành và bảo dưỡng.

● 6.1.22. Động cơ, bộ phận điện và việc lắp đặt hệ thống điện phải phù hợp với sự phân loại vùng (loại, nhóm, và sự phân chia hoặc vùng) đã được khách hàng quy định và phải đáp ứng các yêu cầu phần ứng dụng của IEC 60079 (tất cả các phần) hoặc NFPA 70:2008, Mục 500, 501, 502, 504 và 505 cũng như bất kỳ quy định địa phương đã được quy định và được trang bị theo yêu cầu của khách hàng.

6.1.23. Bình chứa dầu và các hộp chứa các chi tiết chuyển động được bôi trơn như: ổ trục, cụm làm kín, các chi tiết được mài nhẵn, các dụng cụ đo và bộ phận điều khiển phải được thiết kế để giảm nhỏ nhất khả năng bị làm bẩn do độ ẩm, bụi và các tạp chất khác trong thời gian vận hành và chạy không tải.

6.1.24. Tất cả thiết bị phải được thiết kế cho phép việc bảo dưỡng tiến hành nhanh và tiết kiệm. Các chi tiết chính như các chi tiết như vỏ và các thân ổ trục phải được thiết kế và chế tạo đảm bảo sự căn chỉnh thẳng hàng khi lắp lại. Điều này có thể được thực hiện bằng việc sử dụng vai, then hoặc chốt.

6.1.25. Ngoài trừ bơm treo đứng và bơm liền hộp số, bơm phải được thiết kế cho phép tháo rời rô to hoặc bộ phận bên trong mà không phải tháo rời ống hút và ống xả hoặc dịch chuyển bộ dẫn động.

6.1.26. Bơm và bộ dẫn động bơm phải thực hiện trên giá thử và trên móng cố định trong khoảng rung chấp nhận được quy định ở 6.9.3. Sau khi lắp đặt xong, tính năng của cụm bộ phận phải là trách nhiệm của cả khách hàng và nhà cung cấp có đơn vị chịu trách nhiệm.

6.1.27. Các phụ tùng và chi tiết thay thế cho bơm và toàn bộ các thiết bị phụ trợ được trang bị, nhỏ nhất phải đáp ứng toàn bộ các tiêu chí của tiêu chuẩn này.

6.1.28. Thiết bị, bao gồm toàn bộ thiết bị phụ trợ phải được thiết kế cho việc lắp đặt ngoài trời và điều kiện môi trường cụ thể nơi lắp đặt. Nhà cung cấp phải tư vấn việc bảo vệ thiết bị tại vị trí môi trường hiện trường (tức là sự điều chỉnh khi nhiệt độ môi trường thấp (mùa đông) hoặc bảo vệ chống lại điều kiện độ ẩm, bụi bẩn và điều kiện ăn mòn).

6.1.29. Mối ghép bu lông và ren

● 6.1.29.1. Chi tiết ren phải phù hợp với ISO 261, ISO 262, ISO 724 và ISO 965 (tất cả các phần) hoặc, theo ANSI/ASME B1.1. Nhà cung cấp phải tư vấn loại bu lông được sử dụng trên bơm.

6.1.29.2. Khi ren phù hợp với ANSI/ASME B 1.1 được quy định, loạt ren phải là loạt UNC theo bước ren thay đổi. Ren sử dụng cho bu lông, vít cấy và đai ốc phải là ren Cấp 2. Với các ren và đai ốc khác, chúng phải là Cấp 2 hoặc Cấp 3.

6.1.29.3. Khi ren phù hợp với ISO 261 và ISO 262 được quy định, loạt ren phải là ren bước lớn (chưa gia công). Các ren phải là ren Cấp 6 g dùng cho bu lông và vít cấy, và Cấp 6 H dùng cho đai ốc.

6.1.30. Chi tiết lắp xiết thương mại phải được chế tạo phù hợp với yêu cầu ANSI/ASME B18.18.2M hoặc phải có được phương án chất lượng từ nhà phân phối phù hợp với ANSI/ASME B18.18.2M.

6.1.31. Phải đảm bảo khe hở đủ tại tất cả vị trí lắp bu lông để cho phép sử dụng chìa vặn ống lồng hoặc chìa vặn ống.

6.1.32. Trừ trường hợp được quy định hoặc được thỏa thuận, vít cấy phải được cung cấp trên tất cả các mối nối thân chính, và tất cả các mối nối và khớp nối khác phải được cấp bu lông đầu sáu cạnh ngoài.

6.1.33. Chi tiết lắp xiết (không kể vòng đệm và vít siết không đầu) phải có cấp vật liệu và ký hiệu nhận biết nhà sản xuất gắn trên một đầu của vít có đường kính bằng và lớn hơn 10 mm (3/8 in) và gắn vào đầu bu lông có đường kính bằng và lớn hơn 6 mm (1/4 in). Nếu không có diện tích đánh dấu đủ, ký hiệu cấp vật liệu có thể được đánh dấu trên một đầu và ký hiệu nhận biết nhà sản xuất được đánh dấu ở đầu kia. Vít phải được đánh dấu trên đầu lộ ra.

CHÚ THÍCH: Vít kẹp là vít có một đầu sáu cạnh và một đầu không mũ.

6.1.34. Chi tiết lắp siết vỏ chịu áp phải có đường kính không nhỏ hơn 12 mm (0,5 in).

6.2. Loại bơm

Loại bơm được liệt kê ở Bảng 3 có đặc điểm thiết kế đặc biệt và phải được trang bị khi có yêu cầu của khách hàng và nếu nhà sản xuất thể hiện được kinh nghiệm cho các ứng dụng đặc trưng. Bảng 3 liệt kê các đặc điểm đặc biệt cần chú ý của các loại bơm này, và đưa ra trong dấu ngoặc đơn các mục liên quan của tiêu chuẩn này.

Bảng 3 - Các đặc điểm thiết kế đặc biệt cho loại bơm cụ thể

| Loại bơm | Đặc điểm đặc biệt cần chú ý |

| Bơm công xôn lắp trên đế nằm ngang, OH1 | a) Áp suất định mức (6.3.5) b) Giá đỡ thân (6.3.11) |

| Khớp nối cứng đứng thẳng hàng, OH4 | a) Kết cấu động cơ (7.1.7, 7.1.8) b) Độ cứng vững của rô to (6.9.1.3) c) Ổ dẫn hướng được bôi trơn (6.10.1.1) d) Độ đảo trục ở đệm làm kín (6.6.9, 6.8.5) |

| Khớp nối kín (bánh công tác được lắp trên trục động cơ), OH5 | a) Kết cấu động cơ (7.1.7, 7.1.8) b) Ổ trục động cơ và nhiệt độ gió khi bơm ở nhiệt độ cao c) Tháo đệm làm kín (6.8.2) |

| Bơm công xôn hai tầng | a) Độ cứng vững của rô to (6.9.1.3) |

| Bơm công xôn hai cửa hút | a) Độ cứng vững của rô to (6.9.1.3) |

| Bơm (nhiều tầng) vỏ có tiết diện tròn, BB4 | a) Chi tiết chứa áp (6.3.3, 6.3.10) b) Tháo dỡ (6.1.24) |

| Bơm có đệm làm kín cơ khí (không có nắp đệm làm kín riêng biệt) | a) Tháo đệm làm kín (6.8.2) |

6.3. Vỏ chịu áp

6.3.1. Áp suất xả lớn nhất phải bằng tổng của áp lực hút lớn nhất với chênh lệch áp suất lớn nhất mà bơm có thể đạt được khi làm việc với bánh công tác được cung cấp tại tốc độ định mức và trọng lượng riêng tương đối (tỷ trọng riêng).

CHÚ THÍCH: Cơ sở xác định áp suất xả lớn nhất là các công bố ứng dụng

● 6.3.2. Áp suất xả lớn nhất phải được chỉ rõ trên tờ dữ liệu thông số kỹ thuật. Nếu được xác định, áp suất xả lớn nhất phải được tính tăng lên do chênh áp khi vận hành trong một hoặc những điều kiện sau:

a) tỷ trọng tương đối lớn nhất tại bất kỳ điều kiện vận hành quy định nào;

b) việc lắp đặt bánh công tác có đường kính lớn nhất và/ hoặc số tầng mà bơm có thể lắp được;

c) vận hành theo tốc độ hành trình.

Khách hàng phải đánh giá tính hợp lệ có thể xảy ra a), b) và/hoặc c) trước khi xác định bất kỳ 1 trong 3 tình trạng trên.

CHÚ THÍCH: Rất hiếm khi có sự sai lệch xảy ra khi thử bơm trong phạm vi thủy lực.

Chênh lệch áp suất sinh ra trong chu trình thay đổi tốc độ thường là biểu hiện tức thời và được triệt tiêu bởi phạm vi thử thủy lực.

6.3.3. Vỏ chịu áp phải được thiết kế để:

a) Vận hành không bị rò rỉ hoặc không có sự tiếp xúc bên trong giữa các bộ phận quay và các bộ phận tĩnh trong khi phải chịu đồng thời MAWP (và nhiệt độ vận hành lớn nhất) và trong trường hợp xấu nhất tải trọng tác dụng lên vòi phun gấp hai lần tải trọng cho phép của mỗi vòi cho trong Bảng 5.

b) Chịu được thử thủy tĩnh (xem 8.3.2).

CHÚ THÍCH: Khả năng chịu được hai lần tải trọng vòi phun là một tiêu chí để thiết kế vỏ chịu áp. Tải trọng cho phép đối với các nhà thiết kế ống là các giá trị được cho trong Bảng 5, ngoài việc thiết kế vỏ chịu áp, còn có các yếu tố khác ảnh hưởng đến tải trọng cho phép của vòi phun như: giá đỡ thân và độ cứng vững của tấm đế.

6.3.4. Ứng suất kéo được sử dụng trong thiết kế vỏ chịu áp cho bất kỳ loại vật liệu nào phải không vượt quá 0,25 lần ứng suất kéo nhỏ nhất hoặc 0,67 lần giới hạn chảy nhỏ nhất của vật liệu đó, lấy theo giá trị thấp hơn, được thiết kế cho toàn bộ dải nhiệt độ vận hành quy định. Đối với vật đúc, giá trị ứng suất kéo theo thiết kế sẽ được nhân với hệ số đúc thích hợp như được cho trong Bảng 4. Đối với nhà sản xuất khi đưa ra đề xuất, phải khẳng định đặc tính vật liệu cũng như hệ số đúc lấy ra từ nguồn nào ở trong Bảng H.2 (tức là ISO, ASTM, UNS, EN, JIS). Tiêu chuẩn quốc gia về vật liệu khác với các tiêu chuẩn được liệt kê ở Bảng H.2 có thể được sử dụng khi có sự chấp thuận của khách hàng.

CHÚ THÍCH 1: Nhìn chung, tiêu chí ở 6.3.3 ảnh hưởng đến độ biến dạng (độ bền) của chi tiết, sẽ là các tiêu chí quyết định trong việc thiết kế vỏ bơm nhằm đảm bảo việc giữ áp và tải trọng vòi phun. Độ bền kéo hoặc giới hạn chảy lớn nhất hiếm khi được sử dụng là hệ số giới hạn.

CHÚ THÍCH 2: Đối với việc bắt bu lông, ứng suất kéo cho phép được sử dụng để xác định toàn bộ vùng bắt bu lông dựa vào tải trọng thủy tĩnh hoặc tải trọng đặt trước của miếng đệm. Dễ nhận thấy rằng để tạo ra tải trọng ban đầu cần để duy trì mối ghép bu lông tin cậy, việc bắt bu lông cần được siết chặt để tạo ra ứng suất kéo cao hơn ứng suất kéo thiết kế. Các giá trị này phổ biến trong phạm vi từ 0,7 đến 0,9 lần giới hạn chảy.

Bảng 4 - Hệ số đúc

| Kiểu NDE | Hệ số đúc |

| Bằng mắt thường, hạt từ và/hoặc thẩm thấu chất lỏng | 0,8 |

| Phép chụp điểm bằng tia X | 0,9 |

| Siêu âm | 0,9 |

| Phép chụp tổng thể bằng tia X | 1,0 |

6.3.5. Ngoại trừ các yêu cầu đã ghi trong 6.3.6, giá trị MAWP ít nhất phải không được nhỏ hơn áp suất xả lớn nhất (xem 6.3.1 và 6.3.2) với 10 % chênh lệch áp suất lớn nhất.

a) Đối với các bơm ghép hướng trục, một và hai tầng, bơm bánh công tác lắp giữa các ổ trục và vỏ đơn, bơm treo đứng: Áp suất định mức bằng với áp suất định mức của gang ISO 7005-2 PN 20 hoặc bích thép ISO 7005-1 PN 20 của một cấp vật liệu tương ứng với áp suất định mức vỏ chịu áp;

CHÚ THÍCH 1: Với mục đích điều mục này, ANSI/ASME B16.1 loại 125 tương đương với ISO 7005-2 PN20; ANSI/ASME 816.5 và EN 1759-1 loại 150 tương đương với ISO 7005-1 PN20.

b) Với tất cả các loại bơm khác: áp suất kế ít nhất bằng 4MPa (40 bar; 600 psi) tại nhiệt độ là 38°C (100°F).

CHÚ THÍCH 2: Điều mục này đưa ra các yêu cầu nhỏ nhất phù hợp với các thiết kế có tại thời điểm công bố tiêu chuẩn này. Với các tài liệu công bố tiếp theo, toàn bộ bơm loại OH, BB1 và BB2 có bích ISO 7005-1 PN 50 phải cần có áp lực vận hành lớn nhất cho phép (MAWP) của thân tương đương với các mặt bích của chúng.

Buồng làm kín của bơm và cụm làm kín phải có áp suất-nhiệt độ định mức ít nhất bằng áp suất và nhiệt độ làm việc lớn nhất cho phép của thân bơm phù hợp với 3.41 của TCVN 9736:2012 (ISO 21049:2004).

CHÚ THÍCH 3: Phạm vi chênh lệch áp suất 10% sẽ điều tiết làm tăng cột áp (6.14), tăng tốc tốc độ của loại bơm thay đổi được tốc độ (6.1.5) và dung sai cột áp (thử nghiệm) (xem 8.3.3.3b)).

CHÚ THÍCH 4: Với mục đích điều mục này, ANSI/ASME B16.1 loại 300 và EN 1759-1 loại 300 tương đương với ISO 7005-1 PN50.

● 6.3.6. Trừ trường hợp được quy định, bơm treo đứng, vỏ kép, Bơm nhiều tầng, trục ngang và bơm treo đứng, bơm truyền động bằng bánh răng ăn khớp trong (loại OH6) có thể được thiết kế với hai giá trị áp suất định mức. Nếu được quy định, các vùng hút phải được thiết kế với cùng MAWP với vùng xả. Khách hàng phải xem xét đến việc lắp đặt van an toàn ở phía hút của lắp đặt này.

6.3.7. Vỏ chịu áp phải được thiết kế để có độ ăn mòn cho phép đáp ứng được yêu cầu 6.1.1. Trừ trường hợp được quy định, độ ăn mòn cho phép nhỏ nhất là 3 mm (0,12 in).

Nhà cung cấp được khuyến khích đề xuất độ ăn mòn cho phép thay thế nếu vật liệu có khả năng chống ăn mòn cao và có giá thành thấp hơn nếu không ảnh hưởng đến độ an toàn và tính tin cậy.

6.3.8. Vỏ trong của bơm vỏ kép phải được thiết kế chịu được chênh lệch áp suất lớn nhất hoặc 350 kPa (3,5 bar; 50 psi), tùy theo giá trị nào lớn hơn.

6.3.9. Trừ trường hợp được quy định, bơm có vỏ ghép hướng kính được yêu cầu trong để làm việc trong bất kỳ điều kiện làm việc nào dưới đây:

a) Nhiệt độ bơm là 200 °C (400 °F) hoặc lớn hơn (nên xem xét giới hạn nhiệt độ thấp hơn nếu có thể xảy ra sự thay đổi nhiệt độ đột ngột);

b) Chất lỏng có tỷ trọng tương đối nhỏ hơn 0,7 tại nhiệt độ bơm quy định;

c) Chất lỏng tại áp suất xả định mức theo áp suất kế trên 10 Mpa (100 bar; 1 450 psi).

Vỏ ghép dọc trục được sử dụng hiệu quả trong các trường hợp không nằm trong giới hạn nêu trên, nhìn chung loại bơm này được sử dụng ở trường hợp đặc biệt như áp lực cao hơn hoặc tỷ trọng thấp hơn (trọng lượng riêng). Sử dụng hiệu quả hay không phụ thuộc vào giới hạn giữa áp suất thiết kế và áp suất định mức, kinh nghiệm nhà sản xuất trong các ứng dụng tương tự, việc thiết kế và chế tạo mối ghép vỏ và khả năng của người sử dụng để làm lại một cách chính xác mối ghép vỏ bơm ngoài hiện trường. Khách hàng nên chú ý đến các yếu tố này trước khi xác định dạng vỏ tách dọc trục cho điều kiện làm việc không nằm trong giới hạn đề cập ở trên.

● 6.3.10. Vỏ ghép hướng kính phải có mối ghép trực tiếp kim loại-kim loại, với các miếng đệm giới hạn có thể điều khiển được độ nén: như vòng O hoặc loại vòng xoắn ốc. Những kiểu miếng đệm khác kiểu vòng xoắn ốc có thể được đề xuất và được cấp nếu phù hợp với mục đích sử dụng và được sự chấp thuận của khách hàng. Bu lông và mối nối vỏ chịu áp suất hướng kính phải được thiết kế để đạt được miếng đệm vòng xoắn ốc (xem 9.3.2.3 cho bơm kiểu VS).

CHÚ THÍCH: Bảng H.1 chỉ thể hiện miếng đệm vòng xoắn ốc cho các mối nối vỏ. Miếng đệm vòng xoắn ốc nhìn chung được ưa thích hơn vì người sử dụng nhận thức được chúng có khả năng ứng dụng tốt hơn, cho phép nhận biết vật liệu tốt hơn, có tính tương thích hóa học và phạm vi nhiệt độ rộng hơn, có bề mặt tiếp xúc rộng hơn (ít bị rò rỉ do tính không đồng đều của bề mặt làm kín) và dễ dàng điều chỉnh và bảo quản hơn vòng O. TCVN 9736 (ISO 21049) và ANSI/API Std 682, đặc biệt yêu cầu vòng O trên tấm nắp đệm chịu áp ở nhiệt độ thấp <175°C (350°F).

6.3.11. Những loại vỏ bơm được đỡ theo phương dọc trục phải được sử dụng cho tất cả các loại bơm trục ngang ngoại trừ những loại được cho phép trong 9.2.1.2.

6.3.12. Bề mặt đệm làm kín của vòng O, bao gồm rãnh và lỗ, phải có giá trị trung bình độ nhám bề mặt lớn nhất, Ra, là 1,6 mm cho vòng O tĩnh và 0,8 mm (32 min) cho bề mặt mà vòng O động lực trượt trên đó. Các lỗ phải có bán kính nhỏ nhất là 3 mm (0,12 in) hoặc đầu vào được vát mép nhỏ nhất là 1,5 mm (0,06 in) đối với vòng O tĩnh và nhỏ nhất là 2 mm (0,08 in) đối với vòng O động lực. Các mép phải có góc vát lớn nhất là 30°.

6.3.13. Các kích vít phải được cung cấp để thuận tiện cho việc tháo dỡ phần vỏ. Một trong các mặt tiếp xúc phải được hạ bậc (doa hoặc soi rãnh) để tránh mối nối rò rỉ hoặc lắp ráp không chính xác gây ra bởi sự hư hỏng mặt tiếp xúc.

6.3.14. Phải giảm thiểu việc sử dụng các ren lỗ trong các chi tiết chịu áp. Đề tránh rò rỉ ở phần vỏ, phần kim loại có độ dày nhỏ nhất phải bằng một nửa đường kính danh nghĩa của bu lông và vít cấy cộng với độ ăn mòn cho phép, phải được để lại ở xung quanh và dưới đáy các lỗ khoan và lỗ ren.

6.3.15. Bu lông trong phải là vật liệu có khả năng chống ăn mòn hoàn toàn chất lỏng được bơm.

6.3.16. Nếu nhà sản xuất các chi tiết vỏ chịu áp bằng phương pháp đúc yêu cầu sử dụng các lỗ để đỡ lõi, tháo lõi hoặc kiểm tra đường nước và làm sạch, các lỗ này phải được thiết kế sao cho chúng có thể được kín bằng phương pháp hàn với quy trình hàn chất lượng trong hoàn thành của quá trình đúc.

6.4. Vòi phun và các đầu nối vỏ chịu áp

6.4.1. Kích cỡ lỗ vỏ

6.4.1.1. Các lỗ lắp vòi phun và các đầu nối với vỏ chịu áp khác phải có kích cỡ ống tiêu chuẩn. Không được sử dụng các lỗ DN 32, DN 65, DN 90, DN 125, DN 175 và DN 225 (NPS 1¼, NPS 2½, NPS 3½, NPS 5, NPS 7 và NPS 9).

● 6.4.1.2. Các đầu nối vỏ không kể vòi hút và vòi xả phải có kích cỡ ít nhất là DN 15 (NPS ½) cho bơm có lỗ vòi xả DN 50 (NPS 2) và nhỏ hơn. Các đầu nối phải có kích cỡ ít nhất là DN 20 (NPS 3/4) cho bơm có lỗ vòi xả DN 80 (NPS 3) và lớn hơn, ngoài trừ các đầu nối không liên quan đến kích cỡ bơm đối với đường ống dòng chức năng cụm làm kín và áp kế có thể có kích cỡ là DN 15 (NPS ½).

6.4.2. Vòi hút và vòi xả

6.4.2.1. Vòi hút và vòi xả phải có mặt bích, ngoại trừ các vòi hút và vòi xả trên bơm có vỏ được rèn, tất cả các vòi hút, vòi xả phải được bắt bích hoặc gia công cơ khí và được lắp vít cấy. Bơm một và hai tầng phải có mặt bích hút và xả có công suất bằng nhau. Nếu bơm được cấp đầu nối được gia công hoặc lắp vít cấy, nhà cung cấp bơm phải cung cấp bản vẽ tách kích cỡ của các tấm giáp nối cho phép bơm được tháo dễ dàng ra khỏi đường ống.

6.4.2.2. Bích bằng vật liệu gang phải được gia công phẳng và, ngoại trừ yêu cầu nêu trong 6.4.2.4, phù hợp với yêu cầu kích cỡ của ISO 7005-2 cũng như yêu cầu gia công tinh bích của ANSI/ASME B16.1 hoặc ANSI/ASME B16.42. Bích PN 20 (loại 125) phải có độ dày nhỏ nhất bằng độ dày của bích PN40 (loại 250) cho các kích cỡ DN 200 (NPS 8) và nhỏ hơn.

6.4.2.5. Các loại bích khác vật liệu gang, yêu cầu nhỏ nhất, phù hợp với yêu cầu kích cỡ của ISO 7005-1 PN 50 ngoại trừ các yêu cầu đã nêu trong 6.4.2.4 và yêu cầu gia công tinh bích của ANSI/ASME B16.5 hoặc ANSI/ASME B16.47.

CHÚ THÍCH: Với mục đích điều mục này, ANSI/ASME B16.5 Loại 300 và ANSI/ASME B16.47 Loại 300 và EN1759-1 Loại 300 tương đương với ISO 7005-1 PN50.

6.4.2.4. Các bích được làm từ các loại vật liệu dày hơn hoặc có đường kính ngoài lớn hơn yêu cầu tương đương ISO hoặc ASME trong tiêu chuẩn này có thể chấp nhận được. Các bích không theo tiêu chuẩn (ngoại cỡ) phải được xác định kích thước hoàn chỉnh trên bản vẽ lắp đặt. Nếu các bích quá cỡ yêu cầu vít cấy hoặc bu lông có chiều dài không theo tiêu chuẩn, yêu cầu này phải được thể hiện trên bản vẽ lắp đặt.

6.4.2.5. Các bích phải được gia công hoàn toàn hoặc một phần trên mặt lắp ghép và phải được thiết kế để bu lông có thể bắt xuyên qua, ngoại trừ vỏ áo nước.

6.4.2.6. Để giảm nhỏ nhất tải trọng vòi phun và dễ lắp đặt đường ống, các mặt bích được gia công phải song song với mặt phẳng như được chỉ ra trên bản vẽ bố trí chung trong phạm vi dung sai 0,5°. Các lỗ bu lông hay vít cấy phải ôm đối xứng đường trục song song với trục chính của bơm.

6.4.3. Đầu nối phụ trợ

● 6.4.3.1. Toàn bộ đầu nối phụ trợ với vỏ chịu áp, ngoại trừ nắp đầu trục, phải giới hạn ở mặt bích theo các yêu cầu của 6.4.2.2 hoặc 6.4.2.3. Các đầu nối này phải được ghép vào mặt bích, bằng phương pháp hàn điện hoặc hàn nối đầu như đã được khách hàng quy định. Không được phép hàn kín các đầu nối có ren. Các đầu nối có mặt phân cách được yêu cầu bởi khách hàng phải giới hạn ở mặt bích.

● 6.4.3.2. Nếu được quy định, đối với bơm vận hành trong hệ thống đường ống dẫn có nhiệt độ vận hành lớn nhất là 55 °C (130 °F) hoặc thấp hơn, các đầu nối phụ phải được tạo ren.

● 6.4.3.3. Nếu được quy định, phụ tùng ren đặc biệt để chuyển đổi từ vỏ đến đường ống cho hệ thống đường ống phun kín có thể được sử dụng để cung cấp cụm làm kín thứ cấp, ví dụ vòng O được sử dụng và không phụ thuộc vào mối nối tiếp xúc đường ren để làm kín chất lỏng. Ống bọc đầu nối phải có bề mặt được gia công phù hợp với sự tiếp xúc kín.

6.4.3.4. Các đầu nối, bao gồm cả tấm nối, được hàn vào vỏ phải đáp ứng hoặc vượt quá yêu cầu vật liệu và yêu cầu nhiệt độ-áp suất của vỏ, bao gồm cả độ bền va đập thay vì yêu cầu của hệ thống đường ống đã được nối.

6.4.3.5. Việc hàn các đầu nối phải được hoàn thành trước khi vỏ được thử áp suất thủy tĩnh (xem 8.3.2).

6.4.3.6. Các đầu nối phụ trợ với vỏ chịu áp bằng gang có thể được cắt ren.

6.4.3.7. Trừ trường hợp được quy định, các ren ống phải được làm côn phù hợp với ISO 7-1. Các lỗ và ống bọc các ren ống phải phù hợp với ANSI/ASME B16.5.

CHÚ THÍCH: Với mục đích của điều mục này, ANSI/ASME B1.20.1 tương đương với ISO 7-1.

● 6.4.3.8. Nếu được quy định, phải sử dụng ren trụ phù hợp với ISO 228-1. Nếu ren trụ được sử dụng, chúng phải được làm kín bằng miếng đệm, và ống bọc đầu nối phải có bề mặt được gia công phù hợp với miếng đệm (xem Hình 19).

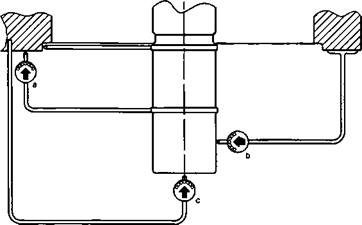

Hình 19 – Mặt gia công phù hợp với miếng đệm nếu sử dụng các ren trụ

6.4.3.9. Đoạn ống đầu tiên được cắt ren vít hoặc được hàn vào vỏ không được lớn hơn 150 mm (6 in) và phải có kích cỡ nhỏ nhất là 160 không làm kín cho các kích cỡ DN 25 (NPS 1) và nhỏ hơn và nhỏ nhất là 80 không làm kín cho các kích cỡ DN 40 (NPS 1½). Đoạn đường ống đầu tiên (vòi phun) phải thẳng, nếu thực tế, cho phép các đầu nối như: đầu xả được làm sạch. Đoạn đầu tiên có thể lắp dọc trục để tránh làm tăng chiều cao đường trục (xem 7.3.4). Trên các bơm nhỏ, nếu điều này làm ảnh hưởng đến vòi hút, ví dụ, yêu cầu này coi như không thực tế.

● 6.4.3.10. Nếu được quy định, hệ thống đường ống phải được ốp góc trong hai mặt phẳng trực giao để tăng độ cứng vững cho đầu nối đã được nối vào ống, phù hợp với các yêu cầu sau:

a) Các miếng đệm phải là vật liệu phù hợp với vỏ chịu áp và đường ống và phải được làm hoặc từ thanh dẹt có mặt cắt ngang nhỏ nhất 25 mm theo 3 mm (1 in theo 0,12 in) hoặc từ cốt thép tròn có đường kính nhỏ nhất là 9 mm (0,38 in).

b) Việc thiết kế miếng đệm được cho trong Hình 20.

Hình 20 - Thiết kế miếng đệm điển hình

c) Miếng đệm phải được đặt tại hoặc gần đầu nối ống và lắp khít ở vị trí thuận tiện gần nhất trên thân để tạo ra sự cứng vững tốt nhất. Chiều rộng-dài của miếng đệm được làm từ thanh phải vuông góc với ống và phải được đặt sao cho không ảnh hưởng đến việc bắt bu lông vào bích hoặc bất kỳ vùng bảo dưỡng nào trên bơm.

d) Việc hàn miếng đệm phải đáp ứng yêu cầu chế tạo (xem 6.12.3) bao gồm PWHT khi được yêu cầu, và yêu cầu kiểm tra (xem 8.2.2) của tiêu chuẩn này.

e) Miếng đệm cũng có thể được bắt bu lông vào vỏ nếu việc khoan và ta rô ren được thực hiện trước khi thử thủy tĩnh.

f) Đề xuất để sử dụng các thiết kế miếng đệm được kẹp chặt hoặc được bắt bu lông phải được sự chấp thuận của khách hàng.

6.4.3.11. Các lỗ ren không nối với ống chỉ được phép dùng trong nắp đệm kín và trong các bơm với cấp vật liệu loại l-1 và I-2 (xem Phụ lục H). Nếu được cấp, chúng phải được nút kín. Các nút được ren dạng côn phải là các nút dạng thanh cán thân dài đầu tròn, hoặc thân dài đầu sáu cạnh phù hợp với ANSI/ASME B16.11. Nếu các ren trụ được quy định trong 6.4.3.7, các nút phải là các nút cứng chắc đầu sáu cạnh phù hợp với DIN 910. Các nút này phải đáp ứng yêu cầu vật liệu của vỏ bơm. Một chất bôi trơn/vật liệu làm kín phù hợp với chế độ làm việc ở nhiệt độ cao phải được sử dụng để đảm bảo rằng các ren kín hơi. Không được sử dụng nút nhựa.

● 6.4.3.12. Nếu được quy định, các đầu nối phụ trợ nối với vỏ chịu áp phải được gia công và bắt vít cấy. Các đầu nối này phải phù hợp với yêu cầu tạo mặt và khoan lỗ của ISO 7005-1 hoặc ISO 7005-2. Vít cấy và đai ốc phải được lắp khi được cấp. 1,5 ren đầu tiên ở cả hai đầu của mỗi vít cấy phải được tháo rời.

CHÚ THÍCH: Với mục đích của điều mục này, ANSI/ASME B16.1 và ANSI/ASME B16.5 lần lượt tương đương với ISO 7005-2 và ISO 7005-1.

6.4.3.13. Tất cả đầu nối phải phù hợp với áp suất thử thủy tĩnh ở khu vực vỏ mà các đầu nối được lắp vào.

6.4.3.14. Tất cả bộ bơm phải được cấp đầu nối thông hơi và xả, ngoài ra không cần đầu nối thông hơi nếu bơm tự thông hơi nhờ sự bố trí của các vòi phun. Các loại bơm không tự thông hơi phải được cấp các đầu nối thông hơi trong vỏ chịu áp, như được yêu cầu (xem 6.8.10). Nếu bơm không được xả hoàn toàn vì lý do kết cấu, vấn đề này phải được chỉ rõ trong đề xuất. Tài liệu hướng dẫn vận hành phải bao gồm bản vẽ thể hiện số lượng và vị trí chất lỏng còn lại trong bơm.

Như một sự hướng dẫn, bơm được coi là có tính năng tự thông hơi nếu việc bố trí vòi phun và kết cấu vỏ cho phép đủ khả năng thông hơi từ tầng bánh công tác ở tầng thứ nhất và vùng xoắn ốc để ngăn việc tổn thất ban đầu trong quá trình khởi động.

6.4.3.15. Tất cả các đầu nối mà khách hàng yêu cầu phải lộ ra để có thể tháo ra mà không cần phải tháo bơm hay bất kỳ chi tiết chính nào của bơm.

6.5. Ngoại lực và mô men của vòi phun

6.5.1. Bơm trục ngang bằng thép và thép hợp kim và các tấm đế của bơm, bơm trục đứng thẳng hàng có giá đỡ được giữ chặt với nền móng, và bơm treo đứng phải được thiết kế để thỏa mãn tính năng nếu chịu các lực và mô men trong Bảng 5 ứng dụng đồng thời với cả vòi hút và vòi xả trong trường hợp khi sự kết hợp bơm xấu nhất. Đối với bơm trục ngang, hai ảnh hưởng của tải trọng vòi phun phải được xem xét: sự biến dạng của vỏ bơm (xem 6.3.3 và 6.3.4) và sự sai lệch trục của bơm và trục của bộ dẫn động (xem 7.3.20).

6.5.2. Lực và mô men cho phép với bơm trục đứng thẳng hàng có giá đỡ không được bắt chặt với nền móng có thể gấp hai lần giá trị ở Bảng 5 đối với vòi phun cạnh.

6.5.3. Đối với vỏ bơm được chế tạo từ vật liệu không phải thép hoặc thép hợp kim, hoặc với bơm có vòi phun lớn hơn DN 400 (NPS 16), nhà cung cấp phải đưa ra tải trọng vòi phun cho phép tương đương với thiết kế trong Bảng 5.

Bảng 5 - Tải trọng vòi phun

| Điểm đặt / hướng | Lực tải trọng vòi phun là một hàm số của kích cỡ bích - Đơn vị SI N | ||||||||

| Kích cỡ danh nghĩa của bích (DN) | |||||||||

| ≤ 50 | 80 | 100 | 150 | 200 | 250 | 300 | 350 | 400 | |

| Mỗi vòi phun đỉnh Fx FY FZ FR |

710 580 890 1 280 |

1 070 890 1 330 1 930 |

1 420 1 160 1 780 2 560 |

2 490 2 050 3 110 4 480 |

3 780 3 110 4 890 6 920 |

5 340 4 450 6 670 9 630 |

6 670 5 340 8 000 11 700 |

7 120 5 780 8 900 12 780 |

8 450 6 670 10 230 14 850 |

| Mỗi vòi phun ở bên Fx FY FZ FR |

710 890 580 1 280 |

1 070 1 330 890 1 930 |

1 420 1 780 1 160 2 560 |

2 490 3 110 2 050 4 480 |

3 780 4 890 3 110 6 920 |

5 340 6 670 4 450 9 630 |

6 670 8 000 5 340 11 700 |

7 120 8 900 5 780 12 780 |

8 450 10 230 6 670 14 850 |

| Mỗi vòi phun mặt đầu Fx FY FZ FR |

890 710 580 1 280 |

1 330 1 070 890 1 930 |

1 780 1 420 1 160 2 560 |

3 110 2 490 2 050 4 480 |

4 890 3 780 3 110 6 920 |

6 670 5 340 4 450 9 630 |

8 000 6 670 5 340 11 700 |

8 900 7 120 5 780 12 780 |

10 230 8 450 6 670 14 850 |

| Mô men Nm | |||||||||

| Mỗi vòi phun Mx MY MZ MR |

460 230 350 620 |

950 470 720 1 280 |

1 330 680 1 000 1 800 |

2 300 1 180 1 760 3 130 |

3 530 1 760 2 580 4 710 |

5 020 2 440 3 800 6 750 |

6 100 2 980 4 610 8 210 |

6 370 3 120 4 750 8 540 |

7 320 3 660 5 420 9 820 |

Bảng 5 (kết thúc)

| Điểm đặt / hướng | Lực tải trọng vòi phun là một hàm số của kích cỡ bích - Đơn vị USC lbf | |||||||||

| Kích cỡ danh nghĩa của bích (NPS) | ||||||||||

| ≤ 2 | 3 | 4 | 6 | 8 | 10 | 12 | 14 | 16 | ||

| Mỗi vòi phun đỉnh Fx FY FZ FR |

160 130 200 |

240 200 300 |

320 260 400 |

560 460 700 |

850 700 1 100 |

1 200 1 000 1 500 |

1 500 1 200 1 800 |

1 600 1 300 2 000 |

1 900 1 500 2 300 | |

| Mỗi vòi phun ở bên Fx FY FZ FR |

160 200 130 |

240 300 200 |

320 400 260 |

560 700 460 |

850 1 100 700 |

1 200 1 500 1 000 |

1 500 1 800 1 200 |

1 600 2 000 1 300 |

1 900 2 300 1 500 | |

| Mỗi vòi phun mặt đầu Fx FY FZ FR |

200 160 130 |

300 240 200 |

400 320 260 |

700 560 460 |

1 100 850 700 |

1 500 1 200 1 000 |

1 800 1 500 1 200 |

2 000 1 600 1 300 |

2 300 1 900 1 500 | |

| Mô men ftlbf | ||||||||||

| Mỗi vòi phun Mx MY MZ MR |

340 170 260 |

700 350 530 |

980 500 740 |

1 700 870 1 300 |

2 600 1 300 1 900 |

3 700 1 800 2 800 |

4 500 2 200 3 400 |

4 700 2 300 3 500 |

5 400 2 700 4 000 | |

| CHÚ THÍCH 1: Xem Hình 21 đến Hình 25 thể hiện hướng tải trọng lên vòi phun (X, Y và Z). CHÚ THÍCH 2: Mỗi giá trị ở trên cho biết phạm vi từ giá trị âm đến giá trị dương; ví dụ 160 cho biết phạm vi từ -160 đến +160. | ||||||||||

6.5.4. Hệ tọa độ được cho trong Hình 21 đến Hình 25 phải được sử dụng để đặt lực và mô men trong Bảng 5.

6.5.5. Phụ lục F cung cấp phương pháp xác định tải trọng vòi phun trong trường hợp vượt quá tải trọng trong Bảng 5. Khách hàng cần biết rằng việc sử dụng các phương pháp trong Phụ lục F có thể dẫn đến sự sai lệch hàng lên đến 50 % so với giá trị tải trọng được cho trong Bảng 5 và có thể ảnh hưởng đến tiêu chí lắp đặt thiết bị. Việc sử dụng các phương pháp trong Phụ lục F cần có sự chấp thuận của khách hàng và các hướng dẫn đặc biệt cho các nhà thiết kế đường ống để phương pháp này.

CHÚ DẪN:

a Đường tâm trục

b Cửa xả

c Cửa hút

Hình 21 - Hệ tọa độ đặt lực và mô men trong Bảng 5 - Bơm trục đứng thẳng hàng

CHÚ DẪN:

a Đường tâm trục

b Cửa xả

c Cửa hút

Hình 22 - Hệ tọa độ đặt lực và mô men trong Bảng 5 - Bơm treo đứng, vỏ kép

CHÚ DẪN

1 vòi xả

2 vòi hút

3 trọng tâm bơm

a đường tâm trục

b đường tâm bệ đỡ

c mặt phẳng đứng

Hình 23 - Hệ tọa độ đặt lực và mô men trong Bảng 5 - Bơm trục ngang có vòi hút và xả ở bên

CHÚ DẪN

1 vòi xả

2 vòi hút

3 trọng tâm bơm

a đường tâm trục

b đường tâm bệ đỡ

c mặt phẳng đứng

Hình 24 - Hộ tọa độ đặt lực và mô men trong Bảng 5 - Bơm trục ngang có vòi hút mặt đầu và vòi xả ở đỉnh

CHÚ DẪN

1 vòi xả

2 vòi hút

3 trọng tâm bơm

a đường tâm trục

b đường tâm bệ đỡ

c mặt phẳng đứng

Hình 25 - Hệ tọa độ cho lực và mô men trong Bảng 5 - Bơm trục ngang có vòi ở đỉnh

6.6. Rô to

6.6.1. Trừ trường hợp được quy định, bánh công tác phải là bánh công tác kiểu đóng kín, nửa mở hoặc mở.

Bánh công tác đóng kín ít nhạy với vị trí dọc trục và do đó, phù hợp với kết cấu trục dài trong trường hợp trục dịch chuyển do giãn nở nhiệt hoặc vì lực đẩy có thể xảy ra. Bánh công tác nửa mở có thể có hiệu suất cao hơn do khử được lực ma sát đĩa từ vỏ bảo vệ. Khe hở làm việc cho bánh công tác nửa mở trong bơm trục đứng có thể được điều chỉnh từ khớp nối hoặc từ đỉnh của động cơ, như vậy có thể phục hồi được hiệu suất và công suất bơm mà không cần phải tháo các chi tiết bơm. Bánh công tác mở là loại bánh công tác chạy dọc trục được thiết kế cho các bơm có dung tích lớn ở các cột áp; bánh công tác mở cũng được sử dụng cho bơm trục vít (xoắn ốc) có vòi xả tách rời.

6.6.2. Bánh công tác phải là bánh công tác đúc, rèn hoặc chế tạo một chi tiết.

CHÚ THÍCH: Bánh công tác được chế tạo bằng phương pháp đúc hay chế tạo được gia công đường dẫn nước có thể cải thiện tính năng tốt cho các thiết kế tốc độ đặc trưng thấp.

6.6.3. Bánh công tác phải được ghép bằng then với trục. Không được ghép trục với bánh công tác bằng chốt. Với sự chấp thuận của khách hàng, ống côn có thể được sử dụng trong bơm treo đứng. Bánh công tác được lắp công xôn phải được lắp an toàn với trục nhờ vít mũ hoặc đai ốc mũ không làm lộ ra các ren trục. Thiết bị an toàn phải được cắt ren để bịt kín do lực cản chất lỏng trên bánh công tác trong quá trình quay bình thường, và yêu cầu phương pháp khóa cưỡng bức cơ khí (ví dụ, vít cấy chống ăn mòn hoặc vòng đệm kiểu lưỡi). Vít mũ phải có góc lượn và thân có đường kính giảm để giảm sự tập trung ứng suất.

6.6.4. Tất cả các rãnh then của trục phải có góc lượn phù hợp với ISO 3117.

CHÚ THÍCH: Với mục đích của điều mục này, ANSI/ASME B17.1 tương đương với ISO 3117.

6.6.5. Bánh công tác phải có ống bọc đặc vững. Bánh công tác có thể được làm từ thiết kế đặt lõi, nếu lõi được làm đầy hoàn toàn bằng kim loại phù hợp có nhiệt độ nóng chảy không nhỏ hơn 260°C (500 °F) đối với bơm có thân gang đúc và không nhỏ hơn 540 °C (1 000 °F) đối với bơm có thân đúc thép.

CHÚ THÍCH: Việc yêu cầu làm đầy ống bọc bánh công tác có lõi nhằm mục đích giảm nhỏ nhất được độ nguy hiểm cho người nếu và khi bánh công tác bị tháo rời do nhiệt.

6.6.6. Với trục yêu cầu các miếng đệm có ống lót để bọc qua các ren, phải tạo khe hở hướng kính ít nhất là 1,5 mm giữa ren và đường kính trong của ống lót và sự chuyển đổi đường kính phải phù hợp với 6.3.12.

6.6.7. Kiểu lắp giữa với ống bọc kín phải là F7/h6 phù hợp với ISO 286 (tất cả các phần).

6.6.8. Các vùng trục có thể bị hỏng do vít định vị phải được giảm bớt để thuận tiện cho việc tháo ống lót hoặc các bộ phận khác.

6.6.9. Trục phải được gia công và gia công tinh dọc chiều dài trục sao cho TIR không lớn hơn 25 mm (0,001 in).

6.6.10. Nếu đầu dò rung không tiếp xúc được cấp phù hợp với 7.4.2.2, vùng cảm biến trục (cả vị trí rung hướng kính và vị trí dọc trục) để quan sát bằng đầu dò rung hướng kính phải:

a) đồng tâm với ngõng trục;

b) không có các dấu in bằng khuôn thủng của khuôn và vạch đánh dấu hoặc bất kỳ bề mặt không liên tục khác nào, ví dụ, lỗ bôi trơn hoặc rãnh then, để đảm bảo khoảng cách nhỏ nhất của đường kính đầu dò trên mỗi bên của đầu dò;

c) không được mạ kim loại, bọc hoặc mạ trên các rô to là vật liệu có tính chất điện nhất quán;