- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 12170:2017 Lắp bánh mài bằng bích có mayơ

| Số hiệu: | TCVN 12170:2017 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2017 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12170:2017

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12170:2017

TIÊU CHUẨN QUỐC GIA

TCVN 12170:2017

ISO 666:2012

MÁY CÔNG CỤ - LẮP BÁNH MÀI BẰNG BÍCH CÓ MAYƠ

Machine tools - Mounting of grinding wheels by means of hub flanges

Lời nói đầu

TCVN 12170:2017 hoàn toàn tương đương với ISO 666:2012

TCVN 12170:2017 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 39 Máy công cụ biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

MÁY CÔNG CỤ - LẮP BÁNH MÀI BẰNG BÍCH CÓ MAYƠ

Machine tools - Mounting of grinding wheels by means of hub flanges

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu thiết yếu, đặc biệt là kích thước cho bích có mayơ dùng cho các bánh mài cạnh vuông theo TCVN 11268-1 (ISO 603-1), TCVN 11268-2 (ISO 603-2), TCVN 11268-4 (ISO 603-4), TCVN 11268-6 (ISO 603-6), TCVN 11268-7 (ISO 603-7) và TCVN 11268-8 (ISO 603-8), với tỉ số của đường kính lỗ và đường kính ngoài H/D > 0,2. Tiêu chuẩn này cũng áp dụng được cho các vật liệu mài siêu cứng với lõi bằng thủy tinh hoặc kim loại có cùng các đường kính giống như các bánh mài phù hợp theo các phần của TCVN 11268 (ISO 603) đã đề cập ở trên, không phụ thuộc vào vật liệu của lõi. Tiêu chuẩn này áp dụng cho các bánh mài với vận tốc dài đến 50 m/s và công suất dẫn động trục chính bánh mài đến 30 kW.

Tiêu chuẩn này không áp dụng cho các bộ phận lắp bánh mài cắt đứt.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi (nếu có).

TCVN 6359-1 (ISO 702-1), Máy công cụ - Kích thước lắp nối của đầu trục chính và mâm cặp - Phần 1: Ghép nối côn;

TCVN 11268-1 (ISO 603-1), Sản phẩm bằng vật liệu mài kết dính - Kích thước - Phần 1: Bánh mài dùng cho mài tròn ngoài giữa các mũi tâm;

TCVN 11268-2 (ISO 603-2), Sản phẩm bằng vật liệu mài kết dính - Kích thước - Phần 2: Bánh mài dùng cho mài tròn ngoài vô tâm;

TCVN 11268-4 (ISO 603-4), Sản phẩm bằng vật liệu mài kết dính - Kích thước - Phần 4: Bánh mài dùng cho mài bề mặt/mài biên;

TCVN 11268-6 (ISO 603-6), Sản phẩm bằng vật liệu mài kết dính - Kích thước - Phần 6: Bánh mài dùng cho mài dụng cụ và mài phòng dụng cụ;

TCVN 11268-7 (ISO 603-7), Sản phẩm bằng vật liệu mài kết dính - Kích thước - Phần 7: Bánh mài dùng để mài dẫn hướng bằng tay;

TCVN 11268-8 (ISO 603-8), Sản phẩm bằng vật liệu mài kết dính - Kích thước - Phần 8: Bánh mài dùng cho mài nhẵn và mài phá;

ISO 1119, Geometrical product specifications (GPS) - Series of conical tapers and taper angles (Đặc tính hình học của sản phẩm (GPS) - Loạt các độ côn và góc côn);

ISO 2768-1, General tolerances - Part 1: Tolerances for linear and angular dimensions without individual tolerance indications (Dung sai chung - Phần 1: Dung sai cho các kích thước dài và góc không chỉ dẫn dung sai riêng);

ISO 4762, Hexagon socket head cap screws (Vít đầu sáu cạnh có lỗ lắp chìa vặn);

ISO 6103, Bonded abrasive products - Permissible unbalances of grinding wheel as delivered - Static testing (Sản phẩm bằng vật liệu mài kết dính - Độ mất cân bằng cho phép của bánh mài khi cung cấp - Thử tĩnh);

ISO 12164-1, Hollow taper interface with flange contact surface - Part 1: Shanks - Dimensions (Mặt chung của côn rỗng với mặt bích tiếp xúc - Phần 1: Chuôi côn - Kích thước);

ISO 12164-2, Hollow taper interface with flange contact surface - Part 2: Receivers - Dimensions (Mặt chung của côn rỗng với mặt bích tiếp xúc - Phần 2: Chuôi côn thu - Kích thước);

ISO 13942, Bonded abrasive products - Limit deviations and run-out tolerances (Sản phẩm bằng vật liệu mài kết dính - Sai lệch giới hạn và dung sai độ đảo).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau.

3.1

Bích có mayơ (hub flange)

Hệ thống các bích cố định và bích di động dùng để lắp bằng ma sát các bánh mài trên một trục chính bánh mài, ở đó một hệ thống kẹp chặt cho mối ghép ma sát hoặc mối ghép cưỡng bức với trục chính bánh mài được tích hợp vào bích cố định và lực kẹp được đặt vào thông qua một số vít được bố trí trên một đường tròn chia.

3.2

Bích cố định (fixed flange)

Một phần của bích có mayơ, bằng bích cố định này mối ghép ma sát hoặc mối ghép cưỡng bức với trục chính bánh mài được thiết lập.

CHÚ THÍCH: Đối với các máy mài CNC, diện tích tiếp xúc của bích cố định với bánh mài (bề mặt hình vành khăn) làm việc như bề mặt tham chiếu để việc xác định vị trí của bánh mài trên trục chính.

3.3

Bích di động (loose flange)

Bích đối tiếp (counterflange)

Bích đại diện cho phần đối tiếp với bích cố định và phải được tháo ra để lắp/tháo bánh mài (trên/từ trục chính bánh mài hoặc bích có mayơ).

3.4

Hốc bích (flange socket)

Một phần của bích cố định, bằng hốc bích này mối ghép ma sát hoặc mối ghép cưỡng bức với trục chính bánh mài được thiết lập (bề mặt chung với trục chính bánh mài).

3.5

Hốc trục chính (spindle socket)

Một phần của trục chính bánh mài, bằng hốc này mối ghép ma sát hoặc mối ghép cưỡng bức với bích có mayơ được thiết lập (bề mặt chung với bích có mayơ).

4 Yêu cầu

4.1 Quy định chung

Các bích có mayơ phù hợp với tiêu chuẩn này được thiết kế cho các đường kính ngoài, các chiều dày và các lỗ quy định của các bánh mài theo Bảng 1 cho cơ cấu truyền động có công suất dẫn động trục chính bánh mài như sau:

- 3 kW đối với các đường kính bánh mài D = 200 mm đến D = 356 mm;

- 7 kW đối với các đường kính bánh mài D = 400 mm đến D = 508 mm;

- 15 kW đối với các đường kính bánh mài D = 600 mm đến D = 762 mm;

- 30 kW đối với các đường kính bánh mài D = 800 mm đến D = 1250 mm;

4.2 Kích thước

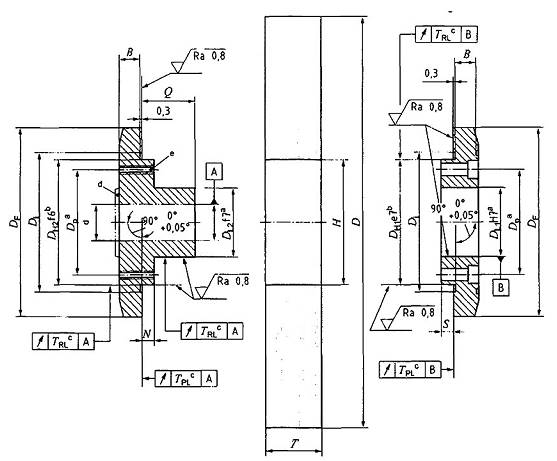

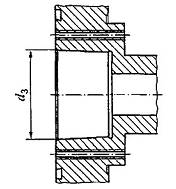

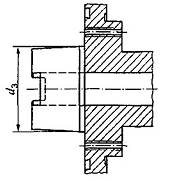

Các kích thước của các bích có mayơ, xem Hình 1 và Bảng 1.

Các kích thước của các hốc bích, xem các Hình 2 đến 6 và Bảng 2.

Các chi tiết không được đề cập phải được chọn theo dự định sử dụng. Việc này bao gồm vị trí và hình học của rãnh cho các đối trọng cân bằng, và đường kính vòng chia của hệ thống lắp vít. Đường kính vòng chia của hệ thống lắp vít nên chọn lớn nhất đến mức có thể.

Kích thước tính bằng milimét

a Các đường kính DL1, DL2 và Dp do nhà sản xuất quyết định.

b DH1 và DH2 tương ứng với đường kính lỗ danh nghĩa, H, của bánh mài.

c TPL, TRL ≤ 0,03 mm đối với các bánh mài phù hợp với TCVN 11268-2 (ISO 603-2), TCVN 11268-4 (ISO 603-4), TCVN 11268-6 (ISO 603-6), TCVN 11268-7 (ISO 603-7) và TCVN 11268-8 (ISO 603-8), và cho các vật liệu mài siêu cứng với lõi thủy tinh. TPL, TRL ≤ 0,01 mm cho các vật liệu mài siêu cứng với lõi kim loại.

d Hốc bích A, BF, BM, CF hoặc CM.

e X (bước của các lỗ ren) x Z.

Hình 1 - Bích có mayơ

Bảng 1 - Kích thước của bánh mài và bích có mayơ

| Bánh mài | Bích có mayơ | Số lượng và cỡ vítd | |||||||||

| Da | Ta | Ha | DF | Di | B | N | S | Q | Z | Vít đầu có lỗ sáu cạnh phù hợp với ISO 4762 | |

|

|

|

|

|

|

|

|

|

| |||

| min. | max. | min. | min. | min. | |||||||

| 200 | 13 | 20 | 50,8 | 85 | 60 | 6 | 5 | Tc + 6 mm min. | 4 | M5 | |

| 250 | 20 | 40 |

|

|

|

|

|

|

| ||

| 200 | 25 | 125 |

| 115 | 85 | 8 | 5 | 6 | M5 | ||

| 250 | 20 | 40 | 76,2 |

|

|

|

|

|

| ||

| 300 | 20 | 80 |

|

|

|

|

|

|

| ||

| 350/356 | 32 | 80 | 125 |

|

|

|

|

|

| ||

| 250 | 20 | 250 |

| 165 |

| 10 |

|

| 6 | M6 | |

| 300 | 20 | 250 |

|

| 137 |

|

|

|

|

| |

| 350/356 | 25 | 600 |

| 175 |

| 12 | 6 | 6 | M8 | ||

| 400/406 | 32 | 100 | 127 |

|

|

|

|

|

|

| |

| 450/457 | 32 | 80 |

| 185 | 140 | 13 |

|

|

|

| |

| 500/508 | 50 | 80 |

| 191 |

|

|

|

|

|

| |

| 600/610 | 50 | 80 |

| 210 | 145 | 14 |

|

| 8 |

| |

| 250 | 25 | 250 |

| 180 | 162 | 10 |

|

|

|

| |

| 300 | 40 | 250 |

|

|

|

|

|

|

|

| |

| 350/356 | 100 | 600 | 152,4 | 190 | 162 | 12 | 6 | 6 | M8 | ||

| 400/406 | 40 | 50 |

| 196 | 165 | 12 |

|

|

|

| |

| 450/457 | 40 | 63 |

| 204 |

| 13 |

|

|

|

| |

| 500/508 | 40 | 80 |

| 212 | 170 |

|

|

|

|

| |

| 350/356 |

|

|

| 202 | 170 | 12 |

|

|

|

| |

| 400/406 | b | b | 160b |

|

|

| 6 | 6 | M8 | ||

| 450/457 |

|

|

| 220 | 170 | 13 |

|

|

|

| |

| 500/508 |

|

|

|

|

|

|

|

|

|

| |

| 400/406 | 25 | 250 |

| 240 |

| 12 |

|

| 8 | M8 | |

| 450/457 | 32 | 80 |

| 260 | 215 | 13 | 8 |

|

| ||

| 500/508 | 40 | 63 | 203,2 |

|

|

|

|

|

|

| |

| 600/610 | 20 | 100 |

| 272 |

| 14 |

|

| 8 | M10 | |

| 750/762 | 63 | 100 |

| 300 | 230 | 16 |

|

|

|

| |

| 500/508 | 25 | 600 |

| 365 | 315 | 15 |

|

| 8 | M12 | |

| 600/610 | 20 | 600 |

|

|

|

| 10 |

|

| ||

| 750/762 | 20 | 600 | 304,8 | 382 | 320 | 16 |

|

|

|

| |

| 800/813 | 20 | 150 |

| 410 | 330 | 18 |

|

| 10 | M12 | |

| 900/914 | 20 | 152 |

|

|

|

|

|

|

|

| |

| 1060/1067 | 20 | 150 |

| 435 | 330 | 22 |

|

|

|

| |

| 900/914 | 20 | 150 | 406,4 | 492 | 420 | 25 | 15 | 10 | M16 | ||

| 1060/1067 | 20 | 150 |

| 520 |

|

|

|

|

|

| |

| 1060/1067 | 63 | 150 | 508 | 602 | 530 | 25 | 15 | 10 | M16 | ||

| 1250 | 63 | 150 |

| 635 |

|

|

|

|

|

| |

| a Các kích thước phù hợp với TCVN 11268-1 (ISO 603-1), TCVN 11268-2 (ISO 603-2), TCVN 11268-4 (ISO 603-4), TCVN 11268-6 (ISO 603-6), TCVN 11268-7 (ISO 603-7) và TCVN 11268-8 (ISO 603-8); các sai lệch giới hạn và dung sai độ đảo phù hợp với ISO 13942. b Các bánh mài với H = 160 mm chủ yếu được sử dụng để mài các mặt bên của răng và các ren; chúng không được chuẩn hóa trong TCVN 11268-1 (ISO 603-1), TCVN 11268-2 (ISO 603-2), TCVN 11268-4 (ISO 603-4), TCVN 11268-6 (ISO 603-6), TCVN 11268-7 (ISO 603-7) hoặc TCVN 11268-8 (ISO 603-8). c Kích thước T là cỡ kích thước thực tế của chiều dày bánh mài. d Phương pháp tính toán lực kẹp cần thiết và các mô men siết vít được cho trong Phụ lục A. | |||||||||||

4.3 Hốc bích

Bề mặt chung của bích cố định và trục chính bánh mài không quy định chi tiết trong tiêu chuẩn này. Dưới đây, các hốc bích khác nhau được trình bày trên các Hình 2 đến Hình 6 và dãy số ưu tiên cho các cỡ danh nghĩa cho trong Bảng 2.

Sự trình bày các hốc bích này cho phép xác định rõ ràng bề mặt chung bích/trục chính bánh mài và giới hạn của các thay đổi của các hốc bích.

Các hốc bích được trình bày phải được ưu tiên sử dụng.

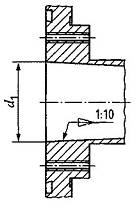

a) Loại A: hốc bích cho trục chính với chuôi côn 1:10 phù hợp với ISO 1119.

Hình 2-Côn 1:10

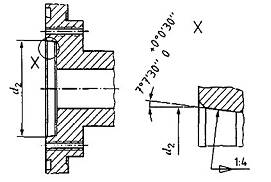

b) Loại BF: hốc bích cho trục chính với chuôi côn 1:4 phù hợp với TCVN 6359-1 (ISO 702-1).

Hình 3 - Côn ngắn 1:4 (bao)

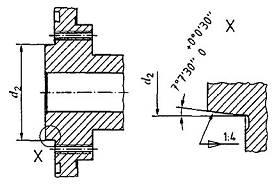

c) Loại BM: hốc bích cho trục chính với bạc côn 1:4 phù hợp với TCVN 6359-1 (ISO 702-1).

Hình 4 - Côn ngắn 1:4 (bị bao)

d) Loại CF: hốc bích cho trục chính với chuôi côn rỗng 1:10 phù hợp với ISO 12164-2.

Hình 5 - Côn 1:10 (bao)

e) Loại CM: hốc bích cho trục chính với bạc côn rỗng 1:9,98 phù hợp với ISO 12164-1.

Hình 6 - Côn 1:9,98 (bị bao)

4.4 Vật liệu

Vật liệu là thép với độ bền kéo tối thiểu bằng 500 MPa; loại do nhà sản xuất quyết định.

4.5 Ghi nhãn

Bích có mayơ phù hợp với tiêu chuẩn này phải được ghi nhãn với các đặc tính sau.

a) Bích di động:

1) Viện dẫn tiêu chuẩn này, nghĩa là TCVN 12170 (ISO 666);

2) Đường kính ngoài lớn nhất, D, của bánh mài;

3) Đường kính lỗ, H, của bánh mài.

b) Bích cố định;

1) Viện dẫn tiêu chuẩn này, nghĩa là TCVN 12170 (ISO 666);

2) Đường kính ngoài lớn nhất, D, của bánh mài;

3) Diện tích kẹp, T, của bích có mayơ;

4) Đường kính lỗ, H, của bánh mài;

5) Nhận biết nhà sản xuất hoặc nhà cung cấp.

Bảng 2 - Kích thước lắp ghép của các hốc bích

| Bánh mài | Hốc bích | |||

| D | H | Loại A d1 | Loại BF và BM d2a | Loại CF và CM d3b |

| 200 | 50,8 | 40 | 53,975 | 48,01 |

| 250 |

|

|

|

|

| 200 |

|

|

|

|

| 250 | 76,2 |

|

|

|

| 300 |

|

|

|

|

| 350/356 |

| 40 và 63 | 53,975 và 63,513 | 48,01 và 60,012 |

| 250 |

|

|

|

|

| 300 |

|

|

|

|

| 350/356 | 127 |

|

|

|

| 400/406 |

|

|

|

|

| 450/457 |

|

|

|

|

| 500/508 |

|

|

|

|

| 600/610 |

|

|

|

|

| 250 |

|

|

|

|

| 300 | 152,4 |

|

|

|

| 350/356 |

|

|

|

|

| 400/406 |

|

|

|

|

| 450/457 |

|

|

|

|

| 500/508 |

|

|

|

|

| 350/356 |

| 80 | 82,563 | 75,013 |

| 400/406 | 160 |

|

|

|

| 450/457 |

|

|

|

|

| 500/508 |

|

|

|

|

| 400/406 |

|

|

|

|

| 450/457 | 203,2 |

|

|

|

| 500/508 |

|

|

|

|

| 600/610 |

|

|

|

|

| 750/762 |

|

|

|

|

| 500/508 |

| 100 | 106,375 | 95,016 |

| 600/610 | 304,8 |

|

|

|

| 750/762 |

|

|

|

|

| 800/813 |

|

|

|

|

| 900/914 |

|

|

|

|

| 1060/1067 |

| 120 | 139,719 | 120,016 |

| 900/914 | 406,4 |

|

|

|

| 1060/1067 |

|

|

|

|

| 1060/1067 | 508 |

|

|

|

| 1250 |

|

|

|

|

| a Các kích thước hoàn toàn phù hợp với TCVN 6359-1 (ISO 702-1). b Các kích thước hoàn toàn phù hợp với ISO 12164-1 và ISO 12164-2. | ||||

5 Ký hiệu

Các bích có mayơ phù hợp với tiêu chuẩn này được ký hiệu như sau:

a) “Bích có mayơ”;

b) Viện dẫn tiêu chuẩn này, nghĩa là TCVN 12170 (ISO 666);

c) Loại hốc bích (A, BF, BM, CF hoặc CM);

d) Đường kính d1, d2 hoặc d3;

e) Các kích thước của bánh mài D, T và H.

VÍ DỤ: Một bích có mayơ với hốc bích loại A, d1 = 63 mm, cho các bánh mài cạnh vuông, và với D = 400 mm, T = 32 mm đến 100 mm và H = 127 mm, được ký hiệu như sau:

Bích có mayơ TCVN 12170 (ISO 666) A63 - 400 x 32/100 x 127

6 Phạm vi cung cấp

Việc cung cấp bích có mayơ bao gồm bích cố định, bích di động và các vít có mũ ở đầu để lắp ghép theo Bảng 1. Chiều dài của các vít có mũ ở đầu phụ thuộc vào chiều dày của bánh mài sẽ lắp.

Phụ lục A

(Tham khảo)

Tính toán lực kẹp và mô men siết để lắp các sản phẩm vật liệu mài bằng các bích

| A.1 | Ký hiệu |

|

| AF | Bề mặt đỡ của bích có mayơ | mm2 |

| As | Mặt cắt ngang chịu ứng suất của các vít | mm2 |

| D | Đường kính ngoài của bánh mài | mm |

| Df | Đường kính ngoài của bích có mayơ | mm |

| Dm | Đường kính kẹp trung bình | mm |

| d | Đường kính danh nghĩa của vít | mm |

| d0 | Đường kính của mặt cắt ngang vít nhỏ nhất | mm |

| d2 | Đường kính bích của ren | mm |

| FB | Lực vận hành cục bộ | N |

| FE | Lực kẹp cục bộ | N |

| FG | Trọng lực | N |

| FT | Lực cắt tại đường kính kẹp trung bình của bích có mayơ | N |

| Fr | Lực tiếp xúc hướng kính | N |

| Ft | Lực cắt | N |

| Fu | Lực li tâm do mất cân bằng | N |

| g | Gia tốc trọng trường | m/s2 |

| K | Hệ số để tính toán khối lượng mất cân bằng | - |

| Kα | Hệ số siết chặt | - |

| Kβ | Giá trị hiệu chỉnh cho ảnh hưởng của độ vồng của bích | - |

| Kγ | Hệ số hiệu chỉnh cho ảnh hưởng của các hiệu ứng lún | - |

| Kδ | Hệ số hiệu chỉnh tính đến các rung và va chạm độc lập với quá trình mài | - |

| kr | Tỉ số của lực tiếp xúc hướng kính và lực cắt | - |

| k1 | Hệ số tính đến mô men xoắn làm hỏng | - |

| M | Khối lượng của bánh mài | kg |

| MA | Mô men siết của một vít | N.m |

| MG | Mô men xoắn ren của một vít | N.m |

| m | Khối lượng mất cân bằng phù hợp với ISO 6103 | g |

| PN | Công suất danh nghĩa của trục chính bánh mài | W |

| p | Áp suất bề mặt | N/mm2 |

| R | Chiều rộng kẹp | mm |

| Rp0,2 | Giới hạn chảy quy ước 0,2 % | N/mm2 |

| rK | Bán kính hiệu dụng đối với mô men của lực ma sát trong bề mặt tiếp xúc của đầu vít | mm |

| vs | Tốc độ vận hành lớn nhất | m/s |

| Wp | Mô đun chống xoắn của vít | mm3 |

| Z | Số lượng vít kẹp | - |

| α | Góc nghiêng của ren | ° |

| μG | Hệ số ma sát của ren | - |

| μH | Hệ số ma sát giữa bích và bánh mài | - |

| μK | Hệ số ma sát trong bề mặt tiếp xúc của vít kẹp | - |

| ρG | Góc ma sát của ren | ° |

| σv | Ứng suất rút gọn | N/mm2 |

| σz | Ứng suất kéo | N/mm2 |

| tt | Ứng suất xoắn | N/mm2 |

CHÚ THÍCH: Đối với Kα, Kβ, Kγ, Kδ và kr, trách nhiệm của nhà sản xuất là chỉ ra phương pháp siết chặt và các giá trị của các hệ số sẽ sử dụng đối với từng loại máy cho các nguyên công mài có thể có tương ứng với thực tế.

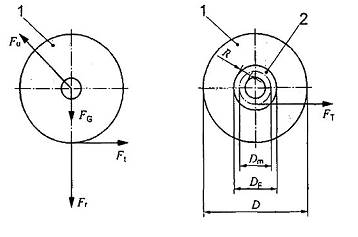

A.2 Lực vận hành

Để tính toán gần đúng lực kẹp và mô men siết cần thiết, phải tính đến bốn lực sau đây (Hình A.1):

- Trọng lực, FG, của bánh mài;

- Lực li tâm, Fu, do mất cân bằng bánh mài;

- Lực tiếp xúc hướng kính, Fr, với lực này bánh mài ép vào chi tiết gia công;

- Lực trượt, FT, tại đường kính kẹp trung bình gây ra do lực cắt, Ft.

CHÚ DẪN:

1 bánh mài

2 vùng kẹp

Hình A.1 - Lực vận hành

Trọng lực, FG, được tính bằng sử dụng công thức (A.1):

FG = M · g (A.1)

Lực li tâm, Fu, do mất cân bằng được tính bằng sử dụng công thức (A.2):

(A.2)

(A.2)

trong đó

![]() (A.3)

(A.3)

phù hợp với ISO 6103.

QUAN TRỌNG - Trong công thức (A.3), khối lượng, M, được tính bằng gam.

Lực tiếp xúc hướng kính, Fr, được tính bằng sử dụng công thức (A.4):

Fr = kr · Ft (A.4)

trong đó

![]() (A.5)

(A.5)

Đối với hệ số kr, là tỉ số của lực tiếp xúc hướng kính và lực cắt, có thể giả thiết các giá trị sau:

- kr = 2 đến 3 đối với mài chính xác;

- kr = 3 đến 5 đối với mài thô;

- kr = 5 đến 10 đối với mài thô áp lực cao.

Hệ số k1 trong công thức (A.5) tính đến thực tế là mô men làm hỏng, khi bị vượt quá sẽ dẫn đến kết quả làm hỏng động cơ dẫn động trục chính bánh mài, cao hơn mô men xoắn danh nghĩa. Đối với các động cơ ba pha tiêu chuẩn, có thể giả thiết giá trị k1 = 2,5.

Tại đường kính kẹp trung bình Dm = DF - R của bích có mayơ, lực cắt, Ft, sinh ra lực trượt FT.

(A.6)

(A.6)

Để đơn giản hóa, và nếu bốn lực FG, FU, Fr và FT được giả thiết tác dụng theo một chiều, thì lực vận hành tổng lớn nhất, FB, tính bằng:

FB = FG + Fu + Fr + FT (A.7)

CHÚ THÍCH: Đối với các ký hiệu, xem A.1.

A.3 Lực kẹp cần thiết

Lực kẹp tổng, FE, cần thiết cho việc ngăn ngừa sự trượt của bánh mài giữa các bích có thể được tính như sau:

![]()

Đối với hệ số μH, có thể giả thiết các giá trị nằm giữa 0,15, ví dụ cho tấm đệm bằng nhựa, và 0,25, ví dụ cho tấm đệm bằng bìa các tông.

Hệ số siết chặt, Kα, tính đến sự phân tán của lực kẹp do sự không chính xác về mặt kỹ thuật trong quá trình siết chặt và do các trạng thái ma sát khác nhau trong mối ghép vít. Các hệ số ma sát phụ thuộc vào chất lượng bề mặt, các điều kiện bôi trơn và tình trạng của các vít. Bảng A.1 bao gồm các giá trị gần đúng cho hệ số siết chặt.

Kβ là một hệ số hiệu chỉnh tính đến độ vồng của bích. Đối với Kβ có thể giả thiết một giá trị bằng 1,1.

Hệ số hiệu chỉnh, Kγ, tính đến ảnh hưởng của các hiệu ứng chỉnh đặt đối với lực kẹp tổng. Đối với Kγ có thể lấy giá trị bằng 1,6 làm cơ sở.

Kδ là một hệ số hiệu chỉnh tính đến ảnh hưởng của các va chạm và rung. Đối với Kδ có thể giả thiết các giá trị sau như một hàm số của phương pháp mài:

- Kδ = 1,0 đối với mài chính xác;

- Kδ = 1,5 đối với mài thô;

- Kδ = 2,0 đối với mài thô áp lực cao.

Bảng A.1 - Các giá trị gần đúng cho hệ số siết chặt Kσ

| Hệ số siết chặt Kσ | Sự phân tán của lực kẹp | Phương pháp siết chặt | Phương pháp điều chỉnh | Nhận xét | |

| 1,2 đến 1,6 | ± 9 đến ± 23 | Siết chặt bằng thủy lực | Điều chỉnh thông qua đo chiều dài hoặc áp suất | Giá trị thấp hơn đối với các vít dài (lk/d ≥ 5) Giá trị cao hơn đối với các vít ngắn (lk/d ≤ 2) lk: chiều dài kẹp | |

| 1,4 đến 1,6 | ±17 đến ± 23 | Siết chặt có điều khiển mô men với chìa vặn đo lực, cờ lê vặn hoặc chìa vặn vít chính xác với phép đo mô men động lực | Xác định bằng thực tế các mô men siết chặt danh định ở các mối nối có ren gốc, ví dụ bằng phép đo độ giãn dài của vít | Các giá trị thấp hơn đối với một số lượng lớn sự điều chỉnh hoặc các phép kiểm điều khiển (ví dụ 20). Sự phân tán nhỏ của mô men tháo. Mô men điện tử giới hạn trong khi lắp đối với các chìa vặn vít chính xác | Các giá trị thấp hơn đối với: - các góc quay nhỏ, nghĩa là các mối nối tương đối cứng chắc - các chi tiết đối tiếp tương đối mềm - các phần đối tiếp không có xu hướng bị kẹt, ví dụ photphat hóa Các giá trị cao đối với: - các góc quay lớn, nghĩa là các mối nối tương đối mềm và các ren vít bước nhỏ - độ cứng lớn của phần đối tiếp, liên quan đến bề mặt thô - nhám bề mặt |

| 1,6 đến 1,8 | ±23 đến ± 28 |

| Xác định mô men siết chặt danh định bằng ước lượng hệ số ma sát (các điều kiện bề mặt và bôi trơn) | Các giá trị thấp hơn đối với việc đo các chìa vặn đo lực: - siết chặt liên tục - các chìa vặn vít chính xác Các giá trị cao hơn đối với các cờ lê vặn | |

| 1,7 đến 2,5 | ±26 đến ± 43 | Siết chặt có điều khiển mô men với chìa vặn vít | Điều chỉnh chìa vặn vít với mô men siết chặt lại được tính từ mô men siết chặt danh định (đối với hệ số ma sát đã ước lượng) và một bổ sung | Các giá trị thấp hơn đối với: - số lượng lớn các phép kiểm điều khiển (mô men siết chặt lại) - các chìa vặn vít với sự ghép nối quá tải | |

| 2,5 đến 4,0 | ±43 đến ± 60 | Siết chặt có điều khiển xung với chìa vặn vít kiểu va đập | Điều chỉnh chìa vặn vít với mô men siết chặt lại, như trên | Các giá trị thấp hơn đối với: - số lượng lớn các phép kiểm điều chỉnh (mô men siết chặt lại) - trên phần nằm ngang của đường cong đặc tính của chìa vặn vít - sự phát xung không có khe hở |

|

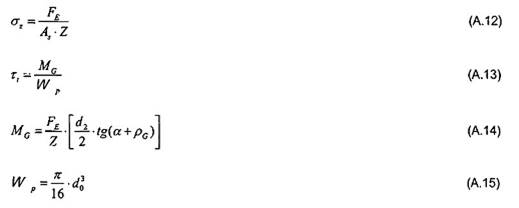

A.4 Mô men siết chặt của các vít

Lực kẹp cần thiết, FE, theo công thức (A.8) phải được đưa vào sử dụng bằng các vít kẹp chặt của bích có mayơ. Mô men siết cần thiết cho việc siết chặt các vít riêng lẻ nhận được từ công thức (A.9):

![]()

trong đó

μG = tgρG (A.10)

Cần chỉ ra các hoạt động, ví dụ như các hoạt động rung, có thể xuất hiện trong khi mài; công thức đơn giản (A.9) ở trên không tính đến các hoạt động này một cách thỏa đáng. Chúng có thể dẫn đến kết quả làm nới lỏng mối ghép vít. Nguy cơ nới lỏng có thể được giảm thiểu một cách chủ yếu bằng việc sử dụng ở mức tối đa giới hạn chảy của các vít; tuy nhiên, không vượt quá 90%. Trên cơ sở của giả thiết về năng lượng nhận được từ sự thay đổi hình dạng, phải đáp ứng điều kiện bền sau:

![]()

trong đó

A.5 Áp suất bề mặt

Tiếp theo, với lực kẹp, FE, tính được hoặc do mô men siết chặt được chọn, và bề mặt kẹp, AF, của bích có mayơ, áp suất bề mặt:

giữa bích có mayơ và bánh mài phải được xác định. Áp suất bề mặt được xác định theo cách này không được dẫn đến hư hỏng của bánh mài.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 12170:2017 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 12170:2017 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 12170:2017 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 12170:2017 DOC (Bản Word)