- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 7681-1:2025 Kiểm máy tiện điều khiển số và trung tâm tiện - Phần 1 Kiểm hình học máy có trục chính mang phôi nằm ngang

| Số hiệu: | TCVN 7681-1:2025 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Công nghiệp |

| Trích yếu: | ISO 13041-1:2020 Điều kiện kiểm máy tiện điều khiển số và trung tâm tiện - Phần 1: Kiểm hình học máy có trục chính mang phôi nằm ngang | ||

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

17/06/2025 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 7681-1:2025

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 7681-1:2025

TIÊU CHUẨN QUỐC GIA

TCVN 7681-1:2025

ISO 13041-1:2020

ĐIỀU KIỆN KIỂM MÁY TIỆN ĐIỀU KHIỂN SỐ VÀ TRUNG TÂM TIỆN - PHẦN 1: KIỂM HÌNH HỌC MÁY CÓ TRỤC CHÍNH MANG PHÔI NẰM NGANG

Test conditions for numerically controlled turning machines and turning centres - Part 1: Geometric tests for machines with horizontal workholding spindle(s)

Lời nói đầu

TCVN 7681-1:2025 thay thế TCVN 7681-1:2013 (ISO 13041-1:2004).

TCVN 7681-1:2025 hoàn toàn tương đương với ISO 13041-1:2020.

TCVN 7681-1:2025 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 39 Máy công cụ biên soạn, Viện Tiêu chuẩn Chất lượng Việt Nam đề nghị, Ủy ban Tiêu chuẩn Đo lường Chất lượng Quốc gia thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 7681 (ISO 13041), Điều kiện kiểm máy tiện điều khiển số và trung tâm tiện bao gồm các phần sau:

- TCVN 7681-1:2025 (ISO 13041-1:2020), Phần 1: Kiểm hình học máy có trục chính mang phôi nằm ngang;

- TCVN 7681-2:2025 (ISO 13041-2:2020), Phần 2: Kiểm hình học máy có trục chính mang phôi thẳng đứng;

- TCVN 7681-3:2013 (ISO 13041-3:2009), Phần 3: Kiểm hình học cho các máy có trục chính mang phôi thẳng đứng đảo nghịch;

- TCVN 7681-4:2007 (ISO 13041-4:2004), Phần 4: Độ chính xác và khả năng lặp lại định vị của các trục tịnh tiến và quay;

- TCVN 7681-5:2025 (ISO 13041-5:2015), Phần 5: Độ chính xác của tốc độ và phép nội suy;

- TCVN 7681-6:2013 (ISO 13041-6:2009), Phần 6: Độ chính xác của mẫu kiểm được gia công lần cuối;

- TCVN 7681-7:2007 (ISO 13041-7:2004), Phần 7: Đánh giá đặc tính tạo công tua trong các mặt phẳng tọa độ;

- TCVN 7681-8:2007 (ISO 13041-8:2004), Phần 8: Đánh giá các biến dạng nhiệt.

Lời giới thiệu

Mục đích của bộ tiêu chuẩn này là cung cấp thông tin rộng và toàn diện đến mức có thể đối với các phép kiểm hình học, định vị, tạo công tua, biến dạng nhiệt và gia công, các phép kiểm này có thể được thực hiện để so sánh, nghiệm thu, bảo dưỡng hoặc bất kỳ mục đích nào khác.

Bộ tiêu chuẩn này quy định các phép kiểm cho các trung tâm tiện và các máy tiện điều khiển số có/không có các ụ sau được bố trí riêng biệt hoặc được tích hợp trong các hệ thống sản xuất linh hoạt, có tham chiếu ISO 230-1 và ISO 230-7. Bộ tiêu chuẩn này cũng thiết lập các dung sai hoặc các giá trị chấp nhận được lớn nhất đối với các kết quả kiểm tương ứng cho các trung tâm tiện và các máy tiện điều khiển số thông dụng và độ chính xác thường.

ĐIỀU KIỆN KIỂM MÁY TIỆN ĐIỀU KHIỂN SỐ VÀ TRUNG TÂM TIỆN - PHẦN 1: KIỂM HÌNH HỌC MÁY CÓ TRỤC CHÍNH MANG PHÔI NẰM NGANG

Test conditions for numerically controlled turning machines and turning centres - Part 1: Geometric tests for machines with horizontal workholding spindle(s)

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các phép kiểm hình học cho các máy tiện điều khiển số (NC) và các trung tâm tiện độ chính xác thường, có các trục chính mang phôi nằm ngang như định nghĩa ở 3.1 và 3.2, có tham chiếu ISO 230-1. Tiêu chuẩn này cũng quy định các dung sai thích hợp tương ứng cho các phép kiểm nêu trên.

Tiêu chuẩn này cũng áp dụng cho các máy tiện tự động một trục chính và trục chính rơvonve nằm ngang, khi thích hợp.

Tiêu chuẩn này giải thích các khái niệm hoặc các dạng cấu hình khác nhau và tính năng chung của các máy tiện NC và trung tâm tiện. Tiêu chuẩn này cũng đưa ra thuật ngữ và ký hiệu của các trục điều khiển.

Tiêu chuẩn này chỉ đề cập việc kiểm tra xác nhận độ chính xác của máy, không áp dụng để kiểm vận hành máy (ví dụ như độ rung, độ ồn bất thường, chuyển động giật cục của các bộ phận) cũng như các đặc tính của máy (như tốc độ, lượng chạy dao) vì các phép kiểm này thường được thực hiện trước khi kiểm độ chính xác.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi (nếu có).

ISO 230-1:2012 1) , Test code for machine tools - Part 1: Geometric accuracy of machines operating under no-load or quasi-static conditions (Quy tắc kiểm máy công cụ - Phần 1: Độ chính xác hình học của máy khi vận hành trong điều kiện không tải hoặc bán tĩnh)

ISO 230-7:2015 [2] , Test code for machine tools - Part 7: Geometric accuracy of axes of rotation (Quy tắc kiểm máy công cụ - Phần 7: Độ chính xác hình học của các trục tâm của chuyển động quay)

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa sau.

3.1

Máy tiện điều khiển số (numerically controlled turning machine)

Máy tiện NC (NC turning machine)

Máy tiện vận hành dưới sự điều khiển số hoặc điều khiển số bằng máy tính.

3.2

Trung tâm tiện (turning centre)

Máy tiện NC (3.1) được trang bị (các) dụng cụ cắt được dẫn động công suất và có khả năng định hướng trục chính mang phôi quanh trục của nó.

Chú thích 1: Máy này có thể bao gồm các tính năng bổ sung như thay dao tự động từ ổ chứa dao.

3.3

Rơvonve dụng cụ cắt (tool turret)

Hệ thống kẹp nhiều dụng cụ cắt có khả năng định vị dụng cụ cắt để thực hiện nguyên công gia công.

4 Lưu ý ban đầu

4.1 Đơn vị đo

Trong tiêu chuẩn này, tất cả các kích thước thẳng, sai lệch và dung sai tương ứng được tính bằng milimét; các kích thước góc được tính bằng độ, các sai lệch góc và dung sai tương ứng được thể hiện bằng các tỉ số, nhưng trong một số trường hợp, để cho rõ ràng dễ hiểu có thể sử dụng đơn vị microradian hoặc giây (cung). Có thể sử dụng công thức (1) để chuyển đổi các đơn vị sai lệch hoặc dung sai góc:

0,010/1000 = 10 μrad ≈ 2” (1)

4.2 Tham chiếu ISO 230

Để áp dụng tiêu chuẩn này, phải tham chiếu ISO 230-1:2012, ISO 230-7:2015 khi có yêu cầu, đặc biệt đối với việc lắp đặt máy trước khi kiểm, chạy khởi động trục chính và các bộ phận chuyển động khác, mô tả các phương pháp đo và độ chính xác khuyến nghị của thiết bị kiểm.

Trong trường hợp phép kiểm được đề cập tuân theo các quy định của ISO 230-1 và/hoặc ISO 230-7, tham chiếu điều tương ứng của ISO 230-1 hoặc ISO 230-7 được thể hiện trước các hướng dẫn trong ô “Xem” của các phép kiểm được mô tả dưới đây. Các dung sai được đưa ra cho từng phép kiểm (xem G1 đến G30).

4.3 Cân bằng máy

Trước khi thực hiện các phép kiểm, máy công cụ cần được cân bằng theo khuyến nghị của nhà sản xuất/nhà cung cấp (xem 6.1.1 và 6.1.2, ISO 230-1:2012).

4.4 Trình tự kiểm

Trình tự các phép kiểm được trình bày trong tiêu chuẩn này không xác định thứ tự kiểm thực tế. Để thực hiện việc lắp đặt các dụng cụ hoặc đồng hồ so dễ dàng, có thể thực hiện các phép kiểm theo thứ tự bất kỳ.

4.5 Các phép kiểm được thực hiện

Khi kiểm máy, không phải lúc nào cũng cần thiết hoặc có thể thực hiện tất cả các phép kiểm được mô tả trong tiêu chuẩn này. Khi các phép kiểm được yêu cầu cho mục đích nghiệm thu, người sử dụng lựa chọn các phép kiểm có liên quan đến các bộ phận và/hoặc các đặc tính của máy mà họ quan tâm theo thỏa thuận với nhà sản xuất/nhà cung cấp. Các phép kiểm này cần được nêu rõ ràng khi đặt mua máy. Chỉ tham chiếu tiêu chuẩn này cho các phép kiểm nghiệm thu mà không có quy định các phép kiểm được tiến hành và không có sự thỏa thuận về chi phí liên quan, không thể bị coi là ràng buộc đối với bất kỳ bên nào tham gia hợp đồng.

4.6 Phương tiện đo

Phương tiện đo được nêu trong các phép kiểm được mô tả dưới đây chỉ là các ví dụ. Có thể sử dụng phương tiện đo khác có khả năng đo cùng đại lượng và có cùng độ không đảm bảo đo hoặc nhỏ hơn.

Khi nhắc đến “đồng hồ so”, nó không chỉ có nghĩa là các bộ chỉ thị số (DTI), mà còn là bất kỳ kiểu cảm biến độ dịch chuyển tuyến tính nào như các đồng hồ so mặt số hoặc tương tự, các bộ chuyển đổi vi sai biến thiên tuyến tính (LVDT), các đồng hồ đo độ dịch chuyển tỷ lệ tuyến tính, hoặc các cảm biến không tiếp xúc, khi áp dụng cho phép kiểm liên quan.

Tương tự, khi nhắc đến "thước thẳng”, nó có nghĩa là bất kỳ chuẩn đo lường tham chiếu độ thẳng nào, như chùm tia laze, quang học chuyên dùng, thước thẳng bằng đá granit hoặc gốm hoặc thép hoặc gang, một cạnh của ke vuông, một đường sinh trên khối trụ vuông, bất kỳ đường thẳng nào trên một khối lập phương chuẩn, hoặc một vật đặc biệt, chuyên dụng được chế tạo vừa khít với các rãnh chữ T hoặc các chuẩn tham chiếu khác.

Theo cách tương tự, khi nhắc đến “ke vuông”, nó có nghĩa là bất kỳ vật tham chiếu độ vuông góc, như ke vuông bằng đá granit hoặc gốm hoặc thép hoặc gang, ke vuông dạng trụ, khối lập phương chuẩn, hoặc một vật đặc biệt, chuyên dụng.

Thông tin có giá trị về phương tiện đo có trong ISO/TR 230-11.

4.7 Sơ đồ

Trong tiêu chuẩn này, để đơn giản, các sơ đồ kết hợp với các phép kiểm hình học chỉ minh họa cho một kiểu máy.

4.8 Các chuyển động tịnh tiến

Để đơn giản, tất cả các ví dụ về máy thể hiện trong các hình và bảng sử dụng ký hiệu trục gồm một ký tự và số (ví dụ X1, X2) như định nghĩa trong 6.1, ISO 841:2001. Trong tất cả các ví dụ, các ký tự U, V hoặc R có thể bị thay thế.

4.9 Rơvonve dụng cụ cắt và trục chính mang dụng cụ cắt

Như định nghĩa ở 3.2, các trung tâm tiện không chỉ có các dụng cụ cắt tĩnh mà còn được trang bị các dụng cụ cắt quay được dẫn động công suất, có nghĩa là rơvonve cũng có các cơ cấu dẫn động công suất. Khi số lượng dụng cụ cắt dự kiến sử dụng vượt quá khả năng chứa của rơvonve, máy có thể được trang bị thay dao tự động ngay trong rơvonve hoặc thay cả rơvonve.

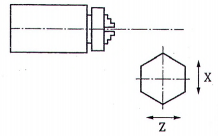

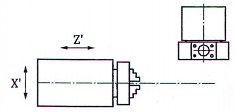

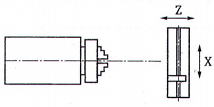

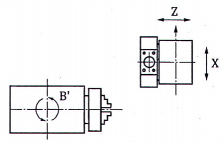

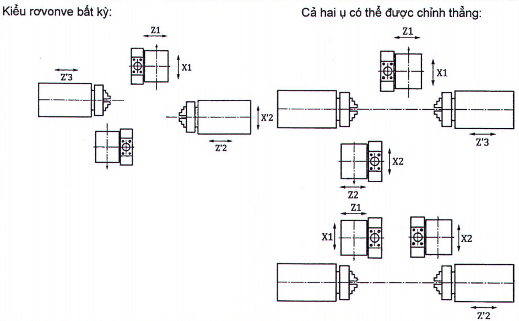

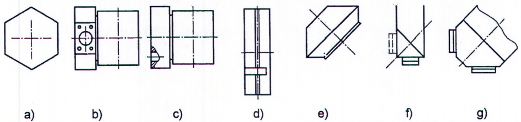

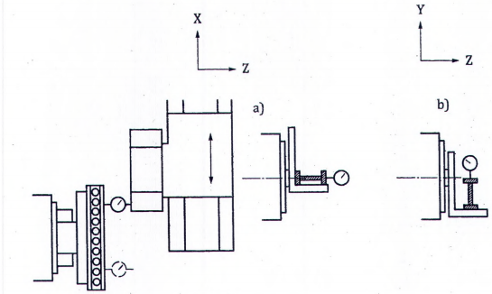

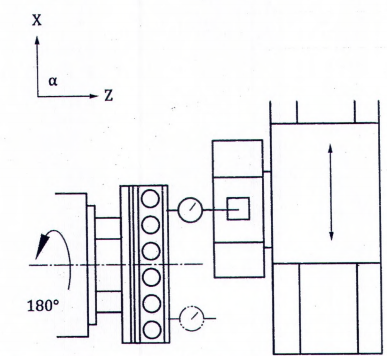

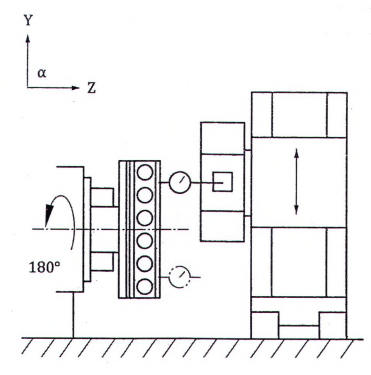

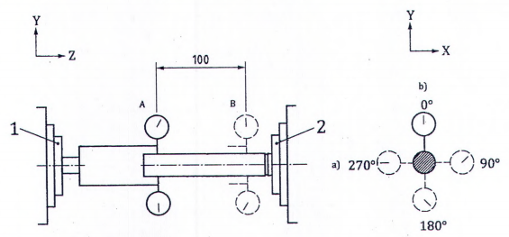

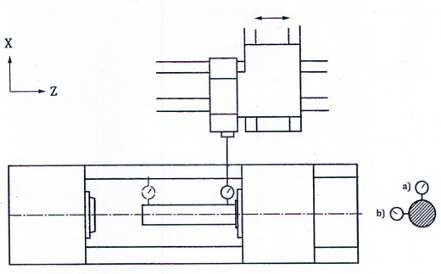

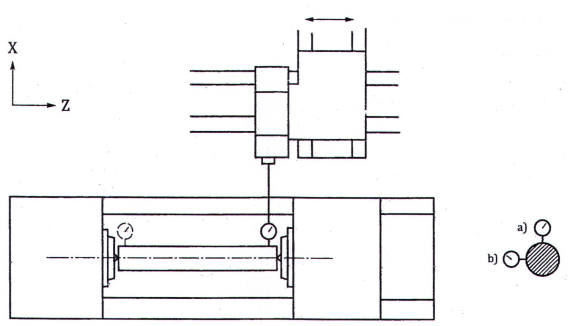

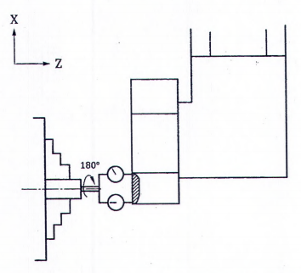

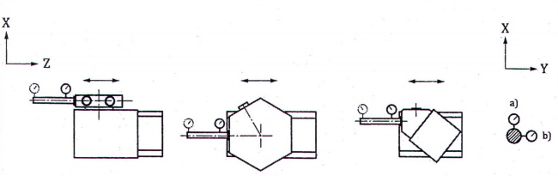

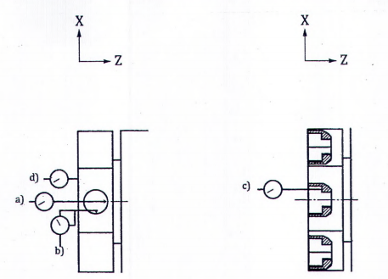

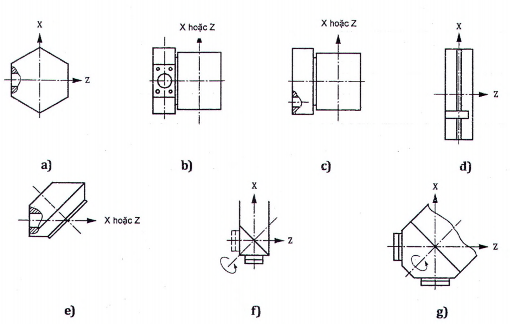

Hình 3 thể hiện các loại điển hình của rơvonve dụng cụ cắt và trục chính mang dụng cụ cắt.

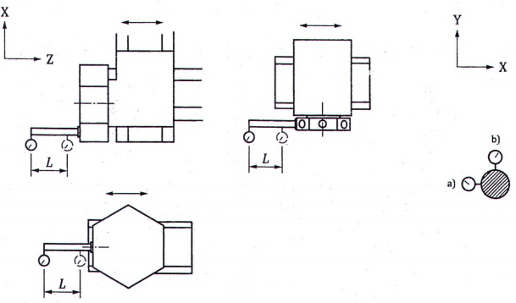

4.10 Phân loại máy

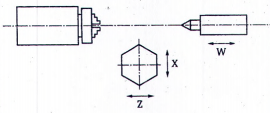

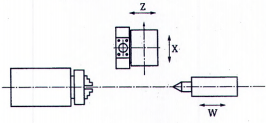

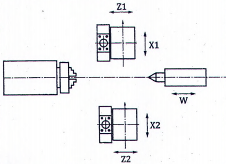

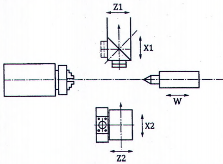

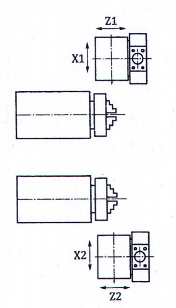

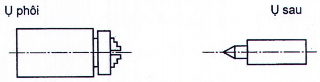

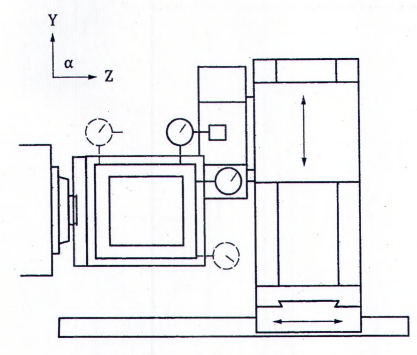

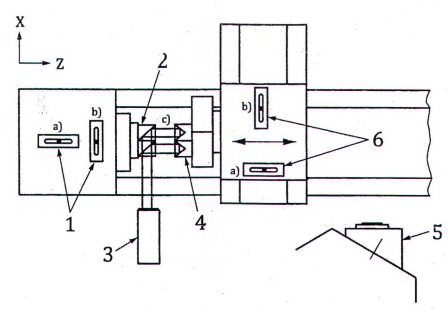

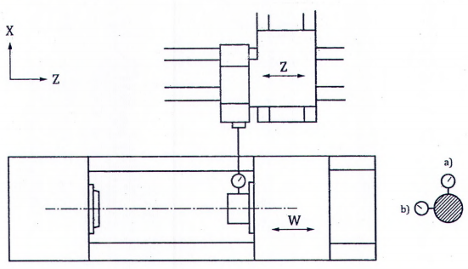

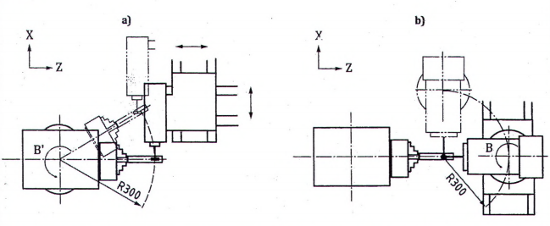

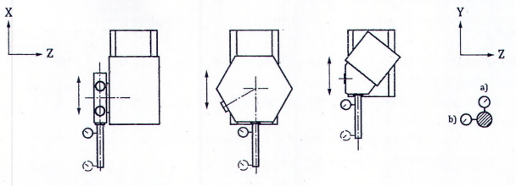

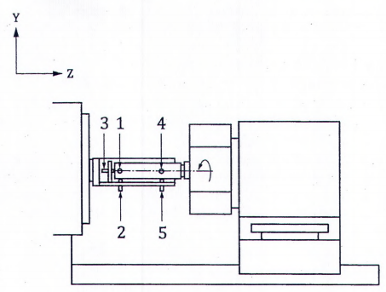

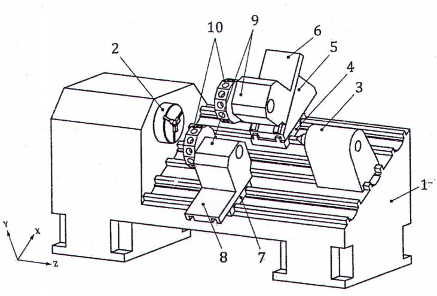

Các máy công cụ trong tiêu chuẩn này được chia thành hai dạng cấu hình cơ bản (xem Bảng 1, Hình 1 và Hình 2):

- Kiểu A: Máy công cụ có ụ sau;

- Kiểu B: Máy công cụ không có ụ sau.

Các máy công cụ kiểu A có thể được phân loại chung thành hai nhóm:

- Nhóm A-1: Có một rơvonve;

- Nhóm A-2: Có hai rơvonve.

CHÚ THÍCH: Có máy có nhiều rơvonve. Các phép kiểm được mô tả trong tiêu chuẩn này áp dụng cho tất cả các rơvonve.

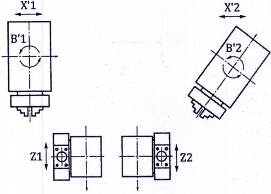

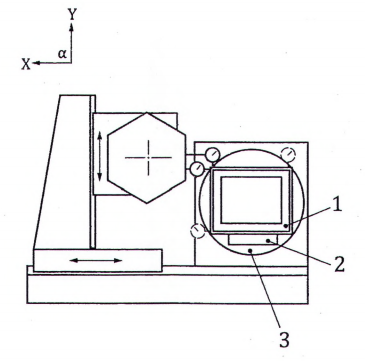

Các máy công cụ kiểu B có thể được phân loại chung thành bốn nhóm:

- Nhóm B-1: Có một ụ phôi (ụ trước);

- Nhóm B-2: Có hai ụ phôi đối diện đồng trục;

- Nhóm B-3: Có hai ụ phôi quay đồng trục;

- Nhóm B-4: Có hai ụ phôi song song.

Bảng 1 - Ví dụ về dạng cấu hình trung tâm tiện

| Kiểu A - Có ụ sau | |

| Nhóm A-1: Có một rơvonve dụng cụ cắt | Nhóm A-2: Có hai rơvonve dụng cụ cắt |

| Kiểu rơvonve:

Với rơvonve kiểu a):

Với rơvonve kiểu b):

| Kiểu rơvonve: CHÚ THÍCH: Hai rơvonve này có thể khác nhau. Với hai rơvonve kiểu b):

Với rơvonve kiểu b) và kiểu f):

|

| Kiểu B - Không có ụ sau | |

| Nhóm B-1: Có một ụ trục chính mang phôi | |

| Với rơvonve kiểu a):

Với rơvonve kiểu b):

| Với rơvonve kiểu d):

Với ụ phôi quay quanh trục B’:

|

| Nhóm B-2: Có hai ụ trục chính mang phôi đồng trục | |

|

| |

| Nhóm B-3: Có hai ụ trục chính mang phôi quay đồng trục | Nhóm B-4: Có hai ụ trục chính mang phôi song song |

| Ụ phôi ở vị trí gia công:

|

Các trục của chuyển động có thể tạo bởi các ụ phôi. Chuyển động trục Y có thể là tùy chọn. |

| Các ký hiệu được sử dụng:

Rơvonve các kiểu a) đến g), xem thêm Hình 3.

| |

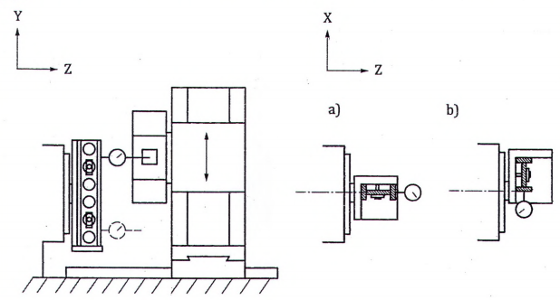

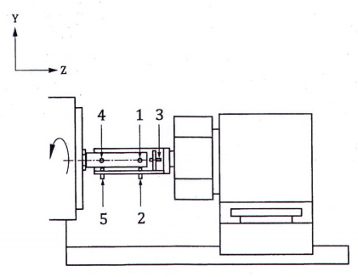

CHÚ DẪN:

|

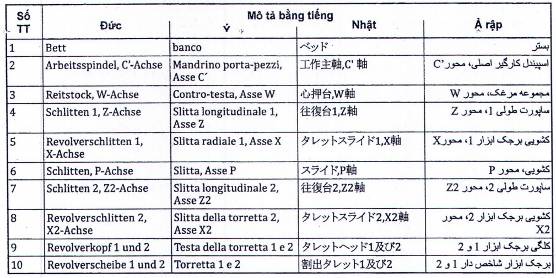

| Tiếng Việt | Tiếng Anh | Tiếng Pháp |

| 1 | băng máy | bed | banc |

| 2 | trục chính mang phôi chính, trục C’ | main workholding spindle, C’-axis | broche porte-pièce, axe C’ |

| 3 | ụ sau, trục W | tail stock, W-axis | contre-poupée, axe W |

| 4 | bàn xe dao 1, trục Z | carriage 1, Z-axis | chariot 1, axe Z |

| 5 | bàn trượt rơvonve dụng cụ cắt 1, trục X | tool turret slide 1, X-axis | chariot de tourelle 1, axe X |

| 6 | bàn trượt, trục P | slide, P-axis | chariot, axe P |

| 7 | bàn xe dao 2, trục Z2 | carriage 2, Z2-axis | chariot 2, axe Z2 |

| 8 | bàn trượt rơvonve dụng cụ cắt 2, trục X2 | tool turret slide 2, X2-axis | chariot de iourelle 2, axe X2 |

| 9 | ụ rơvonve dụng cụ cắt 1 và 2 | tool turret head 1 and 2 | poupée porte-tourelle 1 et 2 |

| 10 | rơvonve phân độ 1 và 2 | indexing turret 1 and 2 | tourelle à indexage 1 et 2 |

CHÚ THÍCH 1: Trục P ở hạng mục 6 và trục X ở hạng mục 5 cùng nhau tạo ra chuyển động trục Y.

CHÚ THÍCH 2: Đối với các ngôn ngữ khác, xem Bảng B.1.

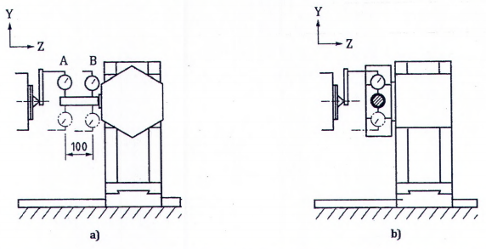

Hình 1 - Ví dụ trung tâm tiện trục chính nằm ngang có hai rơvonve dụng cụ cắt và ụ sau

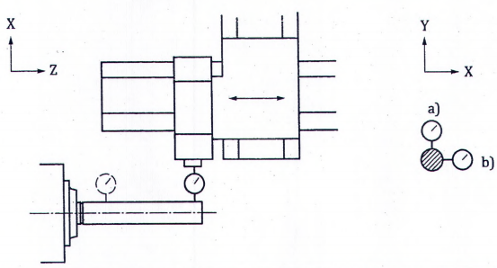

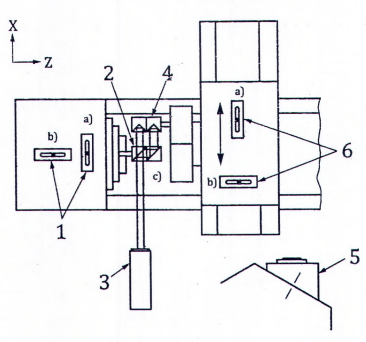

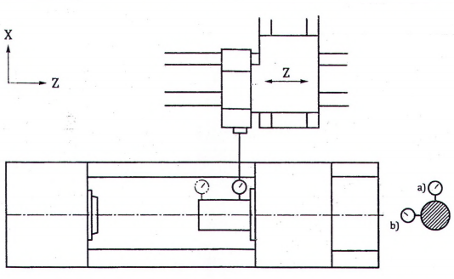

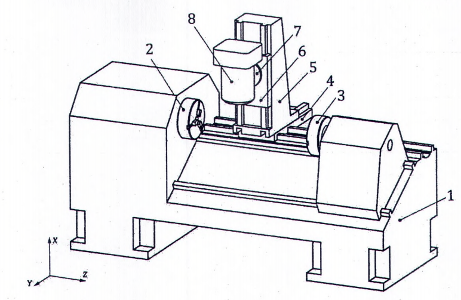

CHÚ DẪN:

|

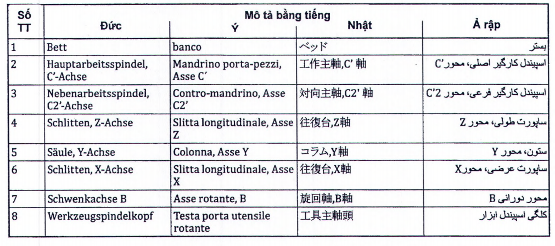

| Tiếng Việt | Tiếng Anh | Tiếng Pháp |

| 1 | băng máy | bed | banc |

| 2 | trục chính mang phôi chính, trục C' | main workholding spindle, C'-axis | broche porte-pièce principal, axe C’ |

| 3 | trục chính mang phôi phu, trục C’2 | sub workholding spindle, C’2-axis | sous-broche porte-pièce, axe C’2 |

| 4 | bàn xe dao, trục Z | carriage, Z-axis | chariot, axe Z |

| 5 | trụ máy, trục Y | column, Y-axis | colonne, axe Y |

| 6 | bàn xe dao, trục X | carriage, X-axis | chariot, axe X |

| 7 | trục quay B | rotational B-axis | rotation, axe B |

| 8 | ụ trục chính mang dụng cụ cắt | tool spindle head | tête de la broche porte-outil |

CHÚ THÍCH: Đối với các ngôn ngữ khác, xem Bảng B.2.

Hình 2 - Ví dụ trung tâm tiện trục chính nằm ngang có hai trục chính mang phôi, một trục chính mang dụng cụ cắt và trục B’

Hình 3 - Ví dụ về các dạng cấu hình của rơvonve và trục chính mang dụng cụ cắt

Hình 3 thể hiện các kiểu sau:

a) rơvonve nằm ngang: Trục quay của rơvonve nằm trong phương Y. Kiểu rơvonve này có thể chứa các dụng cụ cắt tĩnh hoặc được dẫn động công suất hoặc kết hợp cả hai;

b) rơvonve kiểu bánh xe cho các dụng cụ cắt hướng kính: Trục quay của rơvonve nằm trong phương X hoặc z. Kiểu rơvonve này có thể chỉ chứa các dụng cụ cắt tĩnh, hoặc chỉ chứa các dụng cụ cắt được dẫn động công suất, hoặc cả dụng cụ cắt tĩnh và được dẫn động công suất;

c) rơvonve kiểu bánh xe cho các dụng cụ cắt hướng trục: Các dụng cụ cắt được bố trí dọc theo trục quay của rơvonve. Các kết hợp của b) và c) là có thể;

d) rơvonve tịnh tiến;

e) rơvonve nghiêng: Dụng cụ cắt chỉ có thể được sử dụng theo phương X hoặc Z;

f) trục chính mang dụng cụ cắt đơn có ụ dụng cụ đơn: Bằng việc xoay ụ, trục chính mang dụng cụ cắt có thể ở cả hai phương trục X và z. Kiểu này cần một bộ thay dao và một ổ chứa dao;

g) ụ nghiêng có hai trục chính mang dụng cụ: Một trục chính trang bị cho các dụng cụ cắt tĩnh và trục chính còn lại trang bị cho các dụng cụ cắt được dẫn động công suất.

4.11 Bù bằng sử dụng phần mềm

Khi các công cụ phần mềm được tích hợp sẵn để dùng cho việc bù hình học, định vị, tạo công tua và sai lệch do nhiệt, việc sử dụng chúng trong các phép kiểm này phải trên cơ sở thỏa thuận giữa người sử dụng và nhà sản xuất/nhà cung cấp. Khi sử dụng bù bằng phần mềm, thì không được khóa các trục cho mục đích kiểm.

4.12 Dung sai

Khi thiết lập dung sai cho phép kiểm hình học đối với một chiều dài đo khác so với giá trị cho trong tiêu chuẩn này (xem Điều 4, ISO 230-1:2012), thì phải lưu ý rằng giá trị nhỏ nhất của dung sai là 0,005 mm.

Về nguyên tắc, các dung sai góc được cho dưới dạng một khoảng cách trên 1000 mm. Góc được chuyển đổi cho một chiều dài đo điển hình được trình bày trong ngoặc đơn, ví dụ: 0,060/1000 (0,015/250).

4.13 Trục không kiểm

Trong quá trình thực hiện một số phép kiểm hình học trên một trục chuyển động, vị trí của các trục khác không kiểm có thể ảnh hưởng đến kết quả. Do đó, vị trí của các trục này, cũng như các độ lệch về phía dụng cụ cắt và phía phôi gia công, sẽ được nêu trong báo cáo kiểm.

5 Kiểm hình học

5.1 Trục chính mang phôi

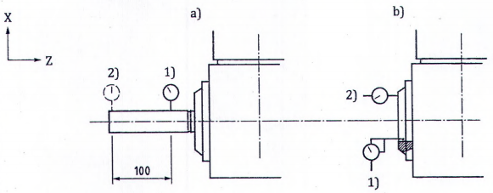

| Đối tượng | G1 | ||||||||||||||||||||

| Kiểm đầu mút trục chính mang phôi: a) độ đảo của đường kính định tâm; b) chuyển động có sai số chiều trục của trục chính; c) độ đảo mặt đầu của trục chính. | |||||||||||||||||||||

| Sơ đồ

| |||||||||||||||||||||

trong đó D là đường kính cho phép trên băng máy. | |||||||||||||||||||||

| Phương tiện đo Đồng hồ so, Chỉ dành cho b): cơ cấu cơ khí để giữ khối cầu kiểm | |||||||||||||||||||||

| Xem và tham chiếu a) 3.9.7, ISO 230-1:2012: Khi bề mặt là dạng côn, đầu đo của đồng hồ so phải vuông góc với bề mặt tiếp xúc. b) 3.5.5, ISO 230-1:2012. c) 12.5.2, ISO 230-1:2012: Các phép đo phải được lấy ở đường kính lớn nhất có thể đo được. Các phép đo phải được thực hiện đối với tất cả các trục chính mang phôi. Trục chính phải được vận hành bằng điều khiển NC. CHÚ THÍCH: Đối với phép đo chuyển động có sai số của trục chính, xem Phụ lục A, phép kiểm AR1. | |||||||||||||||||||||

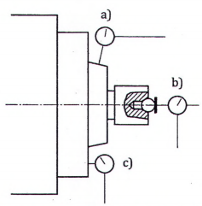

| Đối tượng | G2 | |||||||||||||

| Kiểm độ đảo của lòng trục chính mang phôi: a) bằng tiếp xúc trực tiếp: 1) trên mặt côn định vị trước; 2) trên mặt đo sau (back register); hoặc b) bằng sử dụng trục kiểm: 1) tại đầu mút trục chính; 2) tại vị trí cách đầu mút trục chính 250 mm. | ||||||||||||||

| Sơ đồ

| ||||||||||||||

| Dung sai a) 1) và 2) 0,008 b) Đối với chiều dài đo là 250 mm hoặc tổng các dịch chuyển tới 250 mm

trong đó D là đường kính cho phép trên băng máy. | Sai số đo được a 1) 2) b 1) 2) | |||||||||||||

| Phương tiện đo Đồng hồ so và trục kiểm | ||||||||||||||

| Xem và tham chiếu 3.9.7 và 12.5.3, ISO 230-1:2012 Các phép đo nên được thực hiện trong các mặt phẳng ZX và YZ. Quay trục chính một cách từ từ, ít nhất hai vòng tại mỗi vị trí đo khi đo độ đảo trục chính. Các phép đo phải được lặp lại ít nhất bốn lần, trục kiểm được xoay 90 0 so với trục chính. Giá trị độ đảo sẽ được ghi lại là trung bình của các số đọc. Phải thực hiện tất cả các bước để giảm tối thiểu ảnh hưởng của lực cản tiếp tuyến trên đầu đo của phương tiện đo. Các phép đo phải được thực hiện đối với tất cả các trục chính mang phôi. Trục chính phải được vận hành bằng điều khiển NC. CHÚ THÍCH: Đối với phép đo chuyển động có sai số nghiêng của trục chính, xem Phụ lục A, phép kiểm AR1. | ||||||||||||||

5.2 Độ thẳng của các trục chuyển động

| Đối tượng | G3 | |||||||||||||

| Kiểm độ thẳng của chuyển động trục Z: a) trong mặt phẳng ZX (E xz ); b) trong mặt phẳng YZ (E yz ). | ||||||||||||||

| Sơ đồ

| ||||||||||||||

Dung sai cục bộ 0,007 đối với chiều dài đo 300. | Sai số đo được Đối với Z = ... a) b) | |||||||||||||

| Phương tiện đo Trục kiểm và đồng hồ so hoặc dụng cụ quang học | ||||||||||||||

| Xem và tham chiếu 8.2.2.4, ISO 230-1:2012 Trục chính phải được khóa lại nếu có thể, khi trục chính được sử dụng để gắn trục kiểm. Các phép đo nên được thực hiện ở vài vị trí của chuyển động trục Z. Thiết lập này có thể được sử dụng cho G6. | ||||||||||||||

| Đối tượng | G4 | |

| Kiểm độ thẳng của chuyển động trục X: a) trong mặt phẳng ZX (E ZX ); b) trong mặt phẳng XY (E Y X ). | ||

| Sơ đồ

| ||

| Dung sai X ≤ 500 0,010 500 < X ≤ 1000 0,015 Các dung sai đối với các trục trên 1000 sẽ được xác định bởi nhà sản xuất/nhà cung cấp và người sử dụng. Dung sai cục bộ 0,007 đối với chiều dài đo 300. | Sai số đo được Đối với X = ... a) b) | |

| Phương tiện đo Thước thẳng và đồng hồ so hoặc dụng cụ quang học | ||

| Xem và tham chiếu 8.2.2.4, 12.1.3.2, 12.1.3.3 và 12.1.3.4, ISO 230-1:2012 Trục chính phải được khóa lại nếu nó được sử dụng để gắn thước thẳng. Điều chỉnh mặt của thước thẳng song song với chuyển động trục X. Bề mặt được đo của thước thẳng nên ở độ cao của đường tâm trục chính. Các phép đo nên được thực hiện ở vài vị trí của chuyển động trục X. Độ lệch của bộ chỉ thị so với mặt của bộ kẹp dụng cụ cắt nên được ghi lại cùng với kết quả kiểm. Thiết lập này có thể được sử dụng cho G10. | ||

| Đối tượng | G5 | |

| Kiểm độ thẳng của chuyển động trục Y: a) trong mặt phẳng YZ (E ZY ); b) trong mặt phẳng XY (E YX ). | ||

| Sơ đồ

| ||

| Dung sai Y ≤ 500 0,010 500 < Y ≤ 1000 0,015 Các dung sai đối với các trục trên 1000 sẽ được xác định bởi nhà sản xuất/nhà cung cấp và người sử dụng. Dung sai cục bộ 0,007 đối với chiều dài đo 300. | Sai số đo được Đối với Y = ... a) b) | |

| Phương tiện đo Thước thẳng và đồng hồ so hoặc dụng cụ quang học | ||

| Xem và tham chiếu 8.2.2.4, 12.1.3.2, 12.1.3.3 và 12.1.3.4, ISO 230-1:2012 Trục chính phải được khóa lại nếu nó được sử dụng để gắn thước thẳng. Điều chỉnh mặt của thước thẳng song song với chuyển động trục Y. Bề mặt được đo của thước thẳng nên ở độ cao của đường tâm trục chính. Các phép đo nên được thực hiện ở vài vị trí dọc theo chuyển động trục Y. Thiết lập này có thể được sử dụng cho G11. | ||

5.3 Mối quan hệ giữa các chuyển động tịnh tiến và/hoặc các trục chính mang phôi

| Đối tượng | G6 | |

| Kiểm sai số độ song song của tâm quay trục chính mang phôi với chuyển động trục Z (bàn xe dao): a) trong mặt phẳng YZ [E A(0Z)(C’) ]; b) trong mặt phẳng ZX [E B(0Z)(C’) ]. | ||

| Sơ đồ

| ||

| Dung sai a) 0,060/1000 (0,015/250) b) 0,040/1000 (0,010/250) | Sai số đo được Đối với Z = ... a) b) | |

| Phương tiện đo a) và b) Đồng hồ so và trục kiểm hoặc phương pháp quang học | ||

| Xem và tham chiếu 10.1.4.1 và 10.1.4.3, ISO 230-1:2012 Đối với mỗi mặt phẳng đo cùng với đồng hồ so và trục kiểm, xoay trục chính mang phôi để tìm vị trí trung bình của độ đảo, sau đó di chuyển bàn xe dao theo trục Z và lấy các chênh lệch lớn nhất của các số đọc. Trục chính phải được khóa lại trước khi các phép đo được ghi lại. Phép kiểm này áp dụng cho tất cả các trục chính mang phôi và các chuyển động trục Z. Thiết lập này có thể được sử dụng cho G3. | ||

| Đối tượng | G7 | |

| Kiểm sai số độ vuông góc E B(0Z)X của chuyển động trục X với chuyển động trục Z. | ||

| Sơ đồ

CHÚ DẪN: 1 ke vuông 2 đồ gá chuyên dùng | ||

| Dung sai 0,050/1000 (0,015/300) | Sai số đo được | |

| Phương tiện đo Đồng hồ so và ke vuông hoặc dụng cụ quang học | ||

| Xem và tham chiếu 10.3.2 và 12.4, ISO 230-1:2012 Một đồng hồ so được gắn cố định vào rơvonve gần với vị trí của dụng cụ cắt. Chỉnh đặt ke vuông sao cho bề mặt chuẩn của nó song song với chuyển động trục Z. Di chuyển đồng hồ so để nó tiếp xúc với bề mặt này trên ke vuông mà song song với mặt phẳng XY. Các phép đo được thực hiện trong mặt phẳng thẳng đứng sử dụng chuyển động trục X. Sai số độ vuông góc sẽ được báo cáo là độ chênh lệch lớn nhất của số đọc trên chiều dài đo. Giá trị góc α, nhỏ hơn, bằng hoặc lớn hơn 90° phải được ghi lại. Phép đo này có thể nhận được bằng cách kết hợp các kết quả từ G6 và G10. | ||

| Đối tượng | G8 | |

| Kiểm sai số độ vuông góc E A( 0Z)Y của chuyển động trục Y với chuyển động trục Z. | ||

| Sơ đồ

| ||

| Dung sai 0,070/1000 (0,020/300) | Sai số đo được | |

| Phương tiện đo Đồng hồ so và ke vuông hoặc dụng cụ quang học | ||

| Xem và tham chiếu 10.3.2 và 12.4, ISO 230-1:2012 Một đồng hồ so được gắn cố định vào rơvonve gần với vị trí của dụng cụ cắt. Chỉnh đặt một ke vuông trên trục chính mang phôi trong khi bề mặt chuẩn của nó song song với chuyển động trục Z. Di chuyển đồng hồ so để nó tiếp xúc với bề mặt này trên ke vuông mà song song với mặt phẳng XY. Các phép đo được thực hiện trong mặt phẳng thẳng đứng sử dụng chuyển động trục Y. Sai số độ vuông góc sẽ được báo cáo là độ chênh lệch lớn nhất của số đọc trên chiều dài đo. Giá trị góc α, nhỏ hơn, bằng hoặc lớn hơn 90° phải được ghi lại. Phép đo này có thể nhận được bằng cách kết hợp các kết quả từ G6 và G11. | ||

| Đối tượng | G9 | |

| Kiểm sai số độ vuông góc E C(0X)Y của chuyển động trục Y (bàn trượt rơvonve) với chuyển động trục X (bàn trượt trụ máy). Phép kiểm này áp dụng cho tất cả các rơvonve với các trục X và Y. | ||

| Sơ đồ

CHÚ DẪN: 1 ke vuông 2 đồ gá chuyên dùng 3 tấm kiểm | ||

| Dung sai 0,070/1000 (0,020/300) | Sai số đo được | |

| Phương tiện đo Đồng hồ so, tấm kiểm và ke vuông hoặc dụng cụ quang học | ||

| Xem và tham chiếu 10.3.2 và 12.4, ISO 230-1:2012 Một đồng hồ so được gắn cố định vào rơvonve gần với vị trí của dụng cụ cắt. Chỉnh đặt một ke vuông trên trục chính mang phôi trong khi bề mặt chuẩn của nỏ song song với chuyển động trục X. Di chuyển đồng hồ so để nó tiếp xúc với bề mặt này trên ke vuông mà vuông góc với mặt phẳng XY. Các phép đo được thực hiện trong mặt phẳng YZ bằng cách sử dụng chuyển động trục Y. Sai số độ vuông góc sẽ được báo cáo là độ chênh lệch lớn nhất của số đọc trên chiều dài đo. Giá trị góc α, nhỏ hơn, bằng hoặc lớn hơn 90° phải được ghi lại. | ||

| Đối tượng | G10 | |

| Kiểm sai số độ vuông góc E B(0C)X của chuyển động trục X với đường tâm trục chính mang phôi (trục C’) trong mặt phẳng ZX. | ||

| Sơ đồ

| ||

| Dung sai D ≤ 500 500 < D ≤ 1000 0,050/1000 (0,015/300) 0,080/1000 (0,025/300) trong đó D là đường kính cho phép trên băng máy. Giá trị góc α phải nhỏ hơn hoặc bằng 90°. | Sai số đo được | |

| Phương tiện đo Đồng hồ so, tấm kiểm và thước thẳng | ||

| Xem và tham chiếu 12.4.7, ISO 230-1:2012 Một đồng hồ so được gắn cố định vào rơvonve gần với vị trí của dụng cụ cắt. Cố định thước thẳng trên tấm kiểm được lắp trong trục chính mang phôi. Điều chỉnh mặt của thước thẳng song song với mặt phẳng quay của trục chính mang phôi (trục C’) và gần song song với chuyển động trục đang được kiểm (trục X). Các phép đo nên được thực hiện ở vài vị trí của chuyển động trục (trục X), tiếp đó xoay trục chính góc 180° và thực hiện thiết lập phép đo thứ hai. Sai số độ vuông góc sẽ được báo cáo là giá trị trung bình của hai phép đo. Phép kiểm này áp dụng cho tất cả các trục chính mang phôi. Thiết lập này có thể được sử dụng cho G4. | ||

| Đối tượng | G11 | |

| Kiểm sai số độ vuông góc [E A(0C)Y ] của trục Y với trục C’. | ||

| Sơ đồ

| ||

| Dung sai 0,080/1000 (0,025/300) | Sai số đo được | |

| Phương tiện đo Đồng hồ so, tấm kiểm và thước thẳng | ||

| Xem và tham chiếu 12.4.7, ISO 230-1:2012 Một đồng hồ so được gắn cố định vào rơvonve gần với vị trí của dụng cụ cắt. Cố định thước thẳng trên tấm kiểm được lắp trong trục chính mang phôi. Điều chỉnh mặt của thước thẳng song song với mặt phẳng quay của trục chính mang phôi (trục C’) và gần song song với chuyển động trục đang được kiểm (trục Y). Các phép đo nên được thực hiện ở vài vị trí của chuyển động trục (trục Y), tiếp đó xoay trục chính góc 180° và thực hiện thiết lập phép đo thứ hai. Sai số độ vuông góc sẽ được báo cáo là giá trị trung bình của hai phép đo. Phép kiểm này áp dụng cho tất cả các trục chính mang phôi. Sai số độ vuông góc sẽ được báo cáo là góc α, nhỏ hơn, bằng hoặc lớn hơn 90°. Thiết lập này có thể được sử dụng cho G5. | ||

| Đối tượng | G12 | |

| Kiểm độ đồng trục của trục chính phụ với trục chính chính (chỉ sử dụng cho các trục chính đối diện nhau): a) trong mặt phẳng ZX [độ lệch E X(0C)C2 và độ song song E B(0C)C2 ]; b) trong mặt phẳng YZ [độ lệch E Y(0C)C2 và độ song song E A(0C)C2 ]. | ||

| Sơ đồ

CHÚ DẪN: 1 trục chính mang phôi chính, trục C’ 2 trục chính mang phôi phụ, trục C’2 | ||

| Dung sai Đối với chiều dài đo 100 D ≤ 250 D > 250 Độ lệch a) 0,010 0,015 b) 0,015 0,020 độ song song a) 0,100/1000(0,010/100) 0,150/1000 (0,015/100) b) 0,150/1000 (0,015/100) 0,200/1000 (0,020/100) trong đó D là đường kính cho phép trên băng máy. | Sai số đo được độ lệch a) b) độ song song a) b) khoảng cách từ vị trí B đến đầu mút trục chính phụ | |

| Phương tiện đo Đồng hồ so và trục kiểm hoặc dụng cụ quang học | ||

| Xem và tham chiếu 10.2 và 12.3.4, ISO 230-1:2012 Gắn các đồng hồ so/giá đỡ vào trục chính chính và trục kiểm vào trục chính phụ. Xoay trục chính chính để đồng hồ so nằm trong mặt phẳng ZX và đầu đo tiếp xúc với trục kiểm ở vị trí A và lấy số đọc đầu tiên. Xoay cả hai trục chính với các lượng gia tăng 90° và lấy các số đọc ở từng lượng gia tăng đó. Lặp lại phép đo cho vị trí B. Độ chênh lệch của hai số đọc lấy ở 0° và 180° chia cho 2 thể hiện độ lệch giữa hai trục quay ở vị trí A và B trong mặt phẳng ZX. Độ chênh lệch của hai số đọc lấy ở 90° và 270° chia cho 2 thể hiện độ lệch giữa hai trục quay ở vị trí A và B trong mặt phẳng YZ. Sai số độ đồng trục chứa cả sai số độ lệch và độ song song. Sai số độ lệch sẽ được báo cáo là độ lệch ở vị trí B. Sai số độ song song sẽ được báo cáo là độ chênh lệch giữa các độ lệch ở vị trí A và B, chia cho khoảng cách giữa các điểm A và B (100 mm). | ||

5.4 Sai số góc của các trục chuyển động tịnh tiến

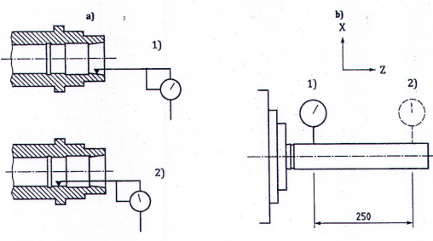

| Đối tượng | G13 | |

| Kiểm các sai số góc của chuyển động trục Z (bàn xe dao): a) trong mặt phẳng YZ, E AZ ; b) trong mặt phẳng XY, E CZ ; c) trong mặt phẳng ZX, E BZ . | ||

| Sơ đồ

CHÚ DẪN 1 các ni vô chuẩn 4 gương phản xạ góc 2 giao thoa kế góc 5 tấm gá lắp, trong trường hợp không có mặt phẳng gá lắp ni vô 3 đầu chiếu laze 6 các ni vô đo | ||

| Dung sai a), b) và c): Z ≤ 2000 0,060/1000 (12”) Z > 2000 0,080/1000 (16”) | Sai số đo được a) b) c) | |

| Phương tiện đo a) Ni vô chính xác (chỉ khi trục X nằm ngang), ống tự chuẩn trực và gương phản xạ hoặc giao thoa kế laze với quang học góc b) Ni vô chính xác c) Ống tự chuẩn trực và gương phản xạ hoặc giao thoa kế laze với quang học góc | ||

| Xem và tham chiếu 8.3.2.1 và 8.4.2.3, ISO 230-1:2012 Trong trường hợp băng máy nghiêng, mặt phẳng thao tác nghiêng một góc so với mặt phẳng nằm ngang, thì nên đặt một tấm gá lắp chuyên dùng dưới ni vô chính xác đối với phép đo b) nếu nó có khả năng chỉnh đặt cân bằng nằm ngang, nhưng không được sử dụng cho phép đo a). Nếu sử dụng ống tự chuẩn trực, đường chữ thập của thị kính phải được điều chỉnh để nó song song hoặc vuông góc với trục Z. Các phép đo phải được thực hiện ở ít nhất 5 vị trí cách đều nhau dọc theo hành trình theo cả hai chiều của chuyển động. Sai số góc sẽ được báo cáo là độ chênh lệch giữa các số đọc lớn nhất và nhỏ nhất. | ||

| Đối tượng | G14 | |

| Kiểm các sai số góc của chuyển động trục X (chuyển động bàn trượt rơvonve): a) trong mặt phẳng XY, E CX ; b) trong mặt phẳng YZ, E AX ; c) trong mặt phẳng ZX, E BX . | ||

| Sơ đồ

CHÚ DẪN: 1 các ni vô chuẩn 4 gương phản xạ góc 2 giao thoa kế góc 5 tấm gá lắp, trong trường hợp không có mặt phẳng gả lắp ni vô 3 đầu chiếu laze 6 các ni vô đo CHÚ THÍCH: Sơ đồ này chỉ áp dụng đối với trục X nằm ngang. | ||

| Dung sai a), b) và c): X ≤ 1000 0,060/1000 (12”) | Sai số đo được a) b) c) | |

| Phương tiện đo a) Ni vô chính xác, ống tự chuẩn trực và gương phản xạ hoặc giao thoa kế laze với quang học góc b) Ni vô chính xác (chỉ khi trục X nằm ngang) c) Ống tự chuẩn trực và gương phản xạ, giao thoa kế laze với guang học góc | ||

| Xem và tham chiếu 8.3.2.1, 8.4.2.3 và 8.4.2.4, ISO 230-1:2012 Trong trường hợp băng máy nghiêng, mặt phẳng thao tác nghiêng một góc so với mặt phẳng nằm ngang, thì nên đặt một tấm gá lắp chuyên dùng dưới ni vô chính xác đối với phép đo a), nhưng không được sử dụng cho phép đo b). Nếu sử dụng ống tự chuẩn trực, đường chữ thập của thị kính phải được điều chỉnh để nó song song hoặc vuông góc với trục X. Các phép đo phải được thực hiện ở ít nhất 5 vị trí cách đều nhau dọc theo hành trình theo cả hai chiều của chuyển động. Sai số góc sẽ được báo cáo là độ chênh lệch giữa các số đọc lớn nhất và nhỏ nhất. | ||

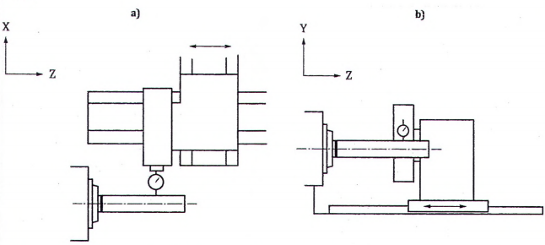

| Đối tượng | G15 | |

| Kiểm các sai số góc của chuyển động trục Y (chuyển động bộ kẹp dụng cụ cắt): a) trong mặt phẳng YZ, E AY (nghiêng quanh X); b) trong mặt phẳng ZX, E BY (lắc xoay); c) trong mặt phẳng XY, E CY (nghiêng quanh Z). | ||

| Sơ đồ

CHÚ DẪN: 1 ni vô chính xác chuẩn 2 ke vuông 3 ni vô chính xác CHÚ THÍCH: Sơ đồ này chỉ áp dụng đối với trục Y thẳng đứng. | ||

| Dung sai a), b) và c): Y ≤ 500 0,040/1000 (8") Các dung sai đối với các trục trên 500 sẽ được xác định bởi nhà sản xuất/nhà cung cấp và người sử dụng. | Sai số đo được a) b) c) | |

| Phương tiện đo a) Ni vô chính xác (chỉ khi trục Y thẳng đứng) hoặc ống tự chuẩn trực và gương phản xạ hoặc giao thoa kế laze với quang học góc b) Tấm kiểm và đồng hồ so hoặc dụng cụ quét laze c) Ni vô chính xác được đặt trên một tấm gá lắp chuyên dùng, hoặc ống tự chuẩn trực và gương phản xạ hoặc giao thoa kế laze với quang học góc | ||

| Xem và tham chiếu 8.4.2.1, ISO 230-1:2012 Không được sử dụng ni vô chính xác cho các phép đo a) và c) đối với các máy có băng máy nghiêng. Nếu sử dụng ống tự chuẩn trực, đường chữ thập của thị kính phải được điều chỉnh để nó song song hoặc vuông góc với mặt phẳng chức năng. Các phép đo phải được thực hiện ở ít nhất 5 vị trí cách đều nhau dọc theo hành trình theo cả hai chiều của chuyển động. Sai số góc sẽ được báo cáo là độ chênh lệch giữa các số đọc lớn nhất và nhỏ nhất. | ||

5.5 Ụ sau

| Đối tượng | G16 | |

| Kiểm độ nhất quán về một khoảng cách của chuyển động trục W của ụ sau với chuyển động trục Z của bàn xe dao: a) trong mặt phẳng ZX; b) trong mặt phẳng YZ. | ||

| Sơ đồ

| ||

| Dung sai Z ≤ 1000 a) 0,040 b) 0,060 1000 < Z ≤ 2000 a) 0,060 b) 0,100 | Sai số đo được a) b) | |

| Phương tiện đo Đồng hồ so hoặc dụng cụ quang học | ||

| Xem Cố định hai bộ đồng hồ so/các giá đỡ vào rơvonve và chạm các đầu đo của đồng hồ so vào nòng của ụ sau. Di chuyển bàn xe dao (trục Z) và ụ sau (trục W) cùng nhau và ghi lại các số đọc của đồng hồ so. Các phép đo phải được thực hiện ở ít nhất 5 vị trí cách đều nhau dọc theo hành trình theo cả hai chiều của chuyển động. Độ chênh lệch giữa các số đọc lớn nhất và nhỏ nhất là độ nhất quán của một khoảng cách. Nếu ụ sau được điều khiển bằng tay, phải khóa ụ sau trước khi ghi giá trị các phép đo. Cần cẩn thận để bảo đảm các số đọc được lấy tại cùng một điểm trên nòng của ụ sau. Nếu gặp khó khăn khi di chuyển cả hai trục cùng nhau, thì nên di chuyển bàn xe dao hướng tới ụ phôi tới vị trí đo đầu tiên. Sau đó, di chuyển ụ sau cho đến khi đồng hồ so chạm tới vị trí đo. Đối với dịch chuyển theo hướng ngược lại, trình tự của các dịch chuyển được đảo ngược lại. | ||

| Đối tượng | G17 | |

| Kiểm độ song song của nòng ụ sau với chuyển động trục Z: a) trong mặt phẳng ZX [E B(0Z)nòng ]; b) trong mặt phẳng YZ [E A( 0 Z )nò n g ]. | ||

| Sơ đồ

| ||

| Dung sai 0,025 trên chiều dài đo 250 mm | Sai số đo được a) b) | |

| Phương tiện đo Đồng hồ so | ||

| Xem và tham chiếu 12.3.3, ISO 230-1:2012 Giữ nòng ụ sau ở vị trí đã được kéo ra và di chuyển trục Z với đầu đo đồng hồ so chạy trên nòng đó. Ghi lại các số đọc của đồng hồ so. Sai số độ song song sẽ được báo cáo là độ chênh lệch lớn nhất giữa các số đọc này. | ||

| Đối tượng | G18 | |

| Kiểm sai số độ song song của lòng côn bên trong của nòng ụ sau với chuyển động trục Z của bàn xe dao: a) trong mặt phẳng ZX; b) trong mặt phẳng YZ. | ||

| Sơ đồ

| ||

| Dung sai a) và b) 0,060/1000 (0,015/250) | Sai số đo được a) b) | |

| Phương tiện đo Trục kiểm và đồng hồ so hoặc dụng cụ laze chỉnh thẳng | ||

| Xem và tham chiếu 10.1.4.1, ISO 230-1:2012 Với nòng ụ sau ở vị trí được ấn thụt vào, đưa trục kiểm vào trong nòng. Cố định đồng hồ so vào rơvonve và chạm vào trục kiểm với đầu đo đồng hồ so gần với đầu mút ụ sau nhất có thể. Di chuyển bàn xe dao (trục Z) trên chiều dài đo và ghi lại các giá trị đo. Lặp lại quy trình đo này với trục kiểm được chèn vào lại ở vị trí đã được xoay đi góc 180°. Sai số độ song song sẽ được báo cáo là giá trị trung bình của hai sai lệch, trước và sau khi xoay trục kiểm 180°, chia cho khoảng cách giữa hai điểm đo. | ||

| Đối tượng | G19 | |

| Kiểm sự cách đều của các tâm của trục chính mang phôi và ụ sau với trục Z: a) trong mặt phẳng ZX; b) trong mặt phẳng YZ. | ||

| Sơ đồ

| ||

| Dung sai Chiều dài trục kiểm ≤ 500 500 < Chiều dài trục kiểm ≤ 2000 a) 0,020 0,030 b) 0,040 0,060 | Sai số đo được a) b) | |

| Phương tiện đo Trục kiểm nằm giữa các tâm và đồng hồ so | ||

| Xem và tham chiếu 10.1.4.3 và 10.1.5, ISO 230-1:2012 Phép đo phải được thực hiện dọc theo trục kiểm ở vài vị trí. Sai lệch sẽ được báo cáo là độ chênh lệch giữa hai số đọc cực trị trên trục kiểm, đưa vào tính toán độ đảo ở cả hai điểm. Đảm bảo độ đảo của trục kiểm là nhỏ nhất ở cả hai điểm đo. Phương pháp thay thế khác, có thể sử dụng hai trục kiểm đã được hiệu chuẩn về đường kính, một được lắp trong trục chính mang phôi và một được lắp trong ụ sau. | ||

5.6 Rơvonve và trục chính mang dụng cụ cắt

| Đối tượng | G20 | |

| Kiểm sai số độ vuông góc của các mặt gá dụng cụ cắt của rơvonve với đường tâm trục chính mang phôi. CHÚ THÍCH: Phép kiểm này áp dụng cho các rơvonve có mặt gá dụng cụ cắt vuông góc với đường tâm trục chính mang phôi. | ||

| Sơ đồ

| ||

| Dung sai 0,020 đối với một đường kính xoay 100 mm | Sai số đo được | |

| Phương tiện đo Đồng hồ so | ||

| Xem và tham chiếu 10.3.3, ISO 230-1:2012 Phép kiểm sẽ được lặp lại cho từng mặt gá của rơvonve. Đường kính xoay nên là đường kính lớn nhất có thể đo được có xem xét đến khu vực xác định vị trí của dụng cụ cắt. Sai số độ vuông góc sẽ được báo cáo là độ chênh lệch của các số đọc trên chiều dài đo. | ||

| Đối tượng | G21 | |

| Kiểm sai số độ song song của đường tâm lỗ gá dụng cụ cắt của rơvonve với chuyển động trục Z: a) trong mặt phẳng ZX; b) trong mặt phẳng YZ. CHÚ THÍCH: Phép kiểm này áp dụng cho các rơvonve có lỗ gá dụng cụ cắt song song với chuyển động trục Z. | ||

| Sơ đồ

| ||

| Dung sai a) và b): 0,030 đối với L = 100 | Sai số đo được a) b) | |

| Phương tiện đo Trục kiểm và đồng hồ so | ||

| Xem và tham chiếu 10.1.4.1 và 10.1.4.3, ISO 230-1:2012 Lắp trục kiểm vào lỗ gá dụng cụ của rơvonve và lắp đồng hồ so/giá đỡ vào phần cố định của máy sao cho đầu đo của đồng hồ so chạm vào trục kiểm trong mặt phẳng ZX và YZ. Phép kiểm được lặp lại cho tất cả các lỗ gá của rơvonve. Rơvonve nên ở vị trí hướng về hoặc gần trục chính nhất có thể. Nếu việc gá lắp dụng cụ cắt đòi hỏi một mặt bích thì thiết kế của trục kiểm nên sao chép giống nó. Sai số độ song song sẽ được báo cáo là độ chênh lệch của các số đọc trên chiều dài đo. | ||

| Đối tượng | G22 | |

| Kiểm sai số độ song song của các đường tâm lỗ gá dụng cụ cắt của rơvonve với chuyển động trục X: a) trong mặt phẳng ZX; b) trong mặt phẳng XY. CHÚ THÍCH: Phép kiểm này áp dụng cho các rơvonve có lỗ gá dụng cụ cắt song song với chuyển động trục X. | ||

| Sơ đồ

| ||

| Dung sai a) và b): 0,030 đối với L = 100 | Sai số đo được a) b) | |

| Phương tiện đo Trục kiểm và đồng hồ so | ||

| Xem và tham chiếu 10.1.4.1 và 10.1.4.3, ISO 230-1:2012 Lắp trục kiểm vào lỗ gá dụng cụ cắt của rơvonve và lắp đồng hồ so vào phần cố định của máy sao cho đầu đo của đồng hồ so chạm vào trục kiểm trong mặt phẳng ZX đối với a) và mặt phẳng XY đối với b). Phép kiểm được lặp lại cho tất cả các lỗ gá của rơvonve. Rơvonve nên ở vị trí hướng về hoặc gần trục chính nhất có thể. Nếu phương pháp định vị dụng cụ cắt đòi hỏi một mặt bích thì thiết kế của trục kiểm nên sao chép giống nó. Sai số độ song song sẽ được báo cáo là độ chênh lệch của các số đọc trên chiều dài đo. | ||

| Đối tượng | G23 | |

| Kiểm rơvonve tịnh tiến a) Sai số độ song song của rãnh chuẩn hoặc mặt bên chuẩn của bàn trượt ngang với chuyển động trục X. b) Sai số độ song song của bề mặt lắp dụng cụ cắt của bàn trượt ngang và mặt phẳng ZX. CHÚ THÍCH: Chỉ áp dụng cho rơvonve có dạng cấu hình kiểu d) (xem Hình 3). | ||

| Sơ đồ

| ||

| Dung sai a) 0,030 đối với chiều dài đo 300 mm b) 0,025 đối với chiều dài đo 300 mm | Sai số đo được a) b) | |

| Phương tiện đo Đồng hồ so và căn mẫu | ||

| Xem và tham chiếu 12.3.2.5.1, ISO 230-1:2012 Đối với a): Phép đo phải được thực hiện dọc theo chiều dài đo ở vài vị trí. Sai số độ song song sẽ được báo cáo là độ chênh lệch lớn nhất của các số đọc. Đối với b): Kiểm theo cả hai trục X và Z trong một mẫu lưới 3 x 3. Các vị trí đo phải nằm ở giữa và các đầu mút của mặt phẳng gá lắp. Sử dụng một căn mẫu để bắc ngang qua rãnh tâm. | ||

| Đối tượng | G24 | |

| Kiểm độ đảo và độ đảo mặt đầu của các lỗ của trục chính mang dụng cụ cắt: a) Độ đảo của lỗ côn bên trong: 1) tại đầu mút trục chính; 2) tại vị trí cách đầu mút trục chính 100 mm. b) Độ đảo của lỗ trụ: 1) độ đảo của đầu mút trục chính; 2) độ đảo mặt đầu của đầu mút trục chính. | ||

| Sơ đồ

| ||

| Dung sai a) 1) 0,010 2) 0,015 b) 1) 0,010 2) 0,010 | Sai số đo được a) b) | |

| Phương tiện đo Trục kiểm và đồng hồ so | ||

| Xem và tham chiếu 12.5.3, ISO 230-1:2012 Đối với a) và b): Các phép đo nên được thực hiện trong cả hai mặt phẳng ZX và YZ. Các phép đo phải được lặp lại ít nhất bốn lần, với trục kiểm được xoay góc 90° so với trục chính. Độ đảo sẽ được ghi lại là giá trị trung bình của các số đọc. Các phép đo phải được thực hiện đối với tất cả các trục chính mang dụng cụ cắt và được lấy trên đường kính lớn nhất. Đối với b) 2): Các phép đo phải được thực hiện tại bán kính lớn nhất có thể. CHÚ THÍCH: Đối với phép đo chuyển động có sai số của trục chính mang dụng cụ cắt, xem Phụ lục A, phép kiểm AR2. | ||

| Đối tượng | G25 | |

| Kiểm độ song song của đường tâm trục chính mang dụng cụ cắt với chuyển động bàn xe dao trục Z: a) trong mặt phẳng ZX; b) trong mặt phẳng YZ. CHÚ THÍCH 1: Phép kiểm này áp dụng cho tất cả các trục chính rơvonve xoay. CHÚ THÍCH 2: Z có thể được thay thế bằng W hoặc R. | ||

| Sơ đồ

| ||

| Dung sai a) và b) 0,200/1000(0,020/100) | Sai số đo được a) b) | |

| Phương tiện đo Trục kiểm và đồng hồ so | ||

| Xem và tham chiếu 10.1.4.1 và 10.1.4.3, ISO 230-1:2012 Xoay trục chính mang dụng cụ cắt để tìm vị trí trung bình của độ đảo và sau đó dịch chuyển rơvonve theo phương Z. Cách khác, lấy các số đọc dọc theo trục kiểm và sau đó xoay trục chính góc 180° và lấy các số đọc ở các vị trí ban đầu. Sai số độ song song sẽ được báo cáo là giá trị trung bình của hai lần đo này. Phép kiểm này áp dụng cho tất cả các trục chính mang dụng cụ cắt. | ||

| Đối tượng | G26 | |

| Kiểm sai số độ đồng trục và sự giao nhau của đường tâm trục chính mang dụng cụ cắt với đường tâm trục chính mang phôi: a) độ đồng trục khi trục chính mang dụng cụ cắt song song với trục chính mang phôi trong mặt phẳng ZX và YZ; b) sự giao nhau khi trục chính mang dụng cụ cắt trực giao với trục chính mang phối trong mặt phẳng YZ. | ||

| Sơ đồ

| ||

| Dung sai a) độ lệch độ song song 0,030 0,300/1000 (0,030/100) b) độ lệch 0,030 CHÚ THÍCH: Đối với a), các dung sai áp dụng cho cả mặt phẳng ZX và mặt phẳng YZ. | Sai số đo được a) mặt phẳng ZX mặt phẳng YZ độ lệch b) mặt phẳng YZ độ lệch | |

| Phương tiện đo Trục kiểm và đồng hồ so | ||

| Xem và tham chiếu 10.2 và 10.4, ISO 230-1:2012 Lắp đồng hồ so lên trục chính mang phôi và lắp trục kiểm vào lỗ của trục chính mang dụng cụ cắt. a) Xoay trục chính mang phôi sao cho đồng hồ so nằm trong mặt phẳng ZX và đầu đo chạm vào trục kiểm ở vị trí A và lấy số đọc đầu tiên. Xoay cả hai trục chính với các lượng gia tăng 90° và lấy các số đọc ở từng lượng gia tăng đó. Lặp lại phép đo cho vị trí B. Độ chênh lệch của hai số đọc lấy ở 0° và 180° chia cho 2 thể hiện độ lệch giữa hai trục quay ở vị trí A và B trong mặt phẳng ZX. Độ chênh lệch của hai số đọc lấy ở 90° và 270° chia cho 2 thể hiện độ lệch giữa hai trục quay ở vị trí A và B trong mặt phẳng YZ. Sai số độ đồng trục chứa cả sai số độ lệch và độ song song. Sai số độ lệch sẽ được báo cáo là độ lệch ở vị trí B. Sai số độ song song sẽ được báo cáo là độ chênh lệch giữa các độ lệch ở vị trí A và B, chia cho khoảng cách giữa các điểm A và B (100 mm). b) Định vị trí đồng hồ so sao cho nó tiếp xúc với trục kiểm trong mặt phẳng YZ, dịch chuyển rơvonve dọc theo phương Z và ghi lại điểm trên cùng của trục kiểm. Ghi lại vị trí Z. Dịch chuyển bàn xe dao ra xa để đưa đồng hồ so về không. Xoay trục chính mang phôi góc 180° và sau đó định lại vị trí của bàn xe dao tới vị trí Z đã được ghi lại. Lặp lại chuyển động của bàn xe dao để tìm ra điểm thấp nhất và ghi lại giá trị này. Sai số sự giao nhau sẽ được báo cáo là một nửa giá trị độ chênh lệch giữa các phép đo ở 0° và 180°. Lặp lại các phép kiểm đối với tất cả các vị trí của rơvonve. | ||

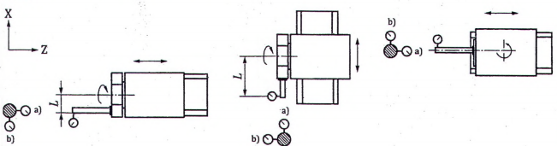

| Đối tượng | G27 | |

| Kiểm khả năng lặp lại của việc phân độ rơvonve: a) mặt phẳng YZ: 1) trục chính mang dụng cụ cắt song song với trục chính mang phôi; 2) trục chính mang dụng cụ cắt trực giao với trục chính mang phôi; 3) máy có bộ thay dao tự động; b) mặt phẳng ZX: 1) trục chính mang dụng cụ cắt song song với trục chính mang phôi; 2) trục chính mang dụng cụ cắt trực giao với trục chính mang phôi; 3) máy có bộ thay dao tự động. | ||

| Sơ đồ

CHÚ DẪN: L là khoảng cách hướng kính từ tâm rơ vonve đến điểm tiếp xúc cho đồng hồ so | ||

| Dung sai a) và b) L ≤ 100 0,005 L > 100 0,010 | Sai số đo được a) b) | |

| Phương tiện đo Trục kiểm và đồng hồ so | ||

| Xem Đối với 1) và 2): Với rơvonve ở giữa hành trình, định vị trí các đồng hồ so sao cho chúng tiếp xúc với trục kiểm ở các vị trí đo 0° và 90°. Ghi lại vị trí trục tâm của rơvonve và các số đọc của đồng hồ so. Dịch chuyển vị trí rơvonve để đưa các đồng hồ so về không với trục tâm song song với trục kiểm và phân độ rơvonve góc 360°. Dịch chuyển trục tâm của rơvonve đến vị trí đã được ghi lại bằng chu trình tự động. Ghi lại các số đọc của đồng hồ so. Đối với 3): Di dời rơvonve (theo trục X và Z) khỏi phạm vi đo của các đồng hồ so, sau đó xoay rơvonve đến một trong các vị trí cuối cùng của nó và xoay trở lại vị trí đã được ghi lại của nó. Định lại vị trí rơvonve (theo trục X và Z) ở vị trí đã được ghi lại trong chu trình tự động. Ghi lại các số đọc của đồng hồ so. Đối với 1), 2) và 3): Lặp lại chu trình 3 lần, đồng hồ so nên được chỉnh đặt lại về không ở thời điểm bắt đầu phép kiểm. Sai số khả năng lặp lại sẽ được báo cáo là độ chênh lệch lớn nhất giữa ba bộ số đọc. Phép kiểm nên được lặp lại ở ít nhất ba vị trí khác nhau của rơvonve và tại mỗi vị trí, đồng hồ so cần được chỉnh đặt về không. | ||

| Đối tượng | G28 | |

| Kiểm độ chính xác của việc phân độ rơvonve: a) ở lỗ (rãnh) chuẩn, phương Z: b) ở lỗ (rãnh) chuẩn, phương X: c) ở rãnh chuẩn, phương Z: d) ở bề mặt chuẩn của rơvonve, phương Z. | ||

| Sơ đồ

| ||

| Dung sai Đối với a), b), c) và d) 0,030 | Sai số đo được a) b) c) d) | |

| Phương tiện đo Trục kiểm và đồng hồ so | ||

| Xem Định vị trí đầu đo đồng hồ so a), b) và c) sao cho chúng tiếp xúc với lỗ hoặc rãnh chuẩn của rơvonve. Ghi lại vị trí trục tâm của rơvonve. Ghi lại các số đọc của đồng hồ so. Kéo rơvonve ra khỏi đồng hồ so và phân độ rơvonve đến vị trí kế tiếp và định lại vị trí trục tâm rơvonve. Ghi lại các số đọc của đồng hồ so. Nếu sử dụng mặt chuẩn của rơvonve thì đồng hồ so d) cũng cần được sử dụng. Lặp lại phép kiểm này ba lần đối với tất cả các vị trí của rơvonve. Độ chính xác của việc phân độ rơvonve sẽ được ghi lại là độ chênh lệch lớn nhất của tất cả các số đọc của đồng hồ so. Khả năng lặp lại của việc phân độ rơvonve và khả năng lặp lại của việc gá lắp trục kiểm sẽ ảnh hưởng đến các số đọc. | ||

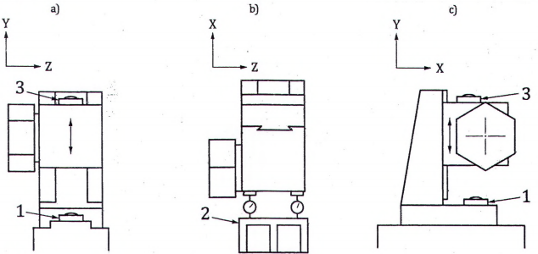

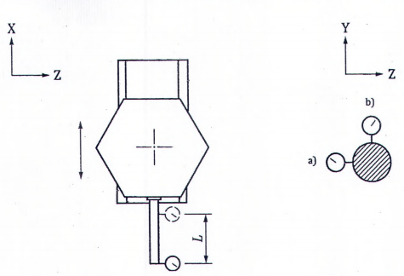

5.7 Ụ trục chính mang phôi hoặc ụ rơvonve xoay

| Đối tượng | G29 | |

| Kiểm độ nhất quán về khoảng cách giữa: a) một điểm trên đường tâm trục chính mang phôi, xoay quanh trục B’, và mặt phẳng chuyển động ZX; b) một điểm trên đường tâm trục chính mang dụng cụ cắt, xoay quanh trục B, và mặt phẳng chuyển động ZX; | ||

| Sơ đồ

| ||

| Dung sai Góc xoay ± 30° ± 60° tại một bán kính bằng 300 mm 0,030 0,060 Nếu sử dụng một bán kính khác thì các dung sai phải được điều chỉnh theo tỷ lệ. | Sai số đo được a) b) c) d) | |

| Phương tiện đo Trục kiểm và đồng hồ so | ||

| Xem Đưa trục kiểm vào trong trục chính mang phôi song song với mặt phẳng ZX. Lắp đồng hồ so vào rơvonve. Đối với a): Chạm trục kiểm vào đầu đo của đồng hồ so ở một vị trí cách trục tâm quay B’ khoảng 300 mm. Xoay trục B’ tới góc +30° (+60°) và dịch chuyển rơvonve trong mặt phẳng ZX cho đến khi đồng hồ so chạm lại vào cùng một điểm trên trục kiểm và ghi lại số đọc đầu tiên. Xoay trục B’ về 0° và dịch chuyển rơvonve trong mặt phẳng ZX cho đến khi đồng hồ so chạm lại vào cùng điểm đó trên trục kiểm và ghi lại số đọc thứ hai. Xoay trục B’ tới góc -30° (-60°) và dịch chuyển rơvonve trong mặt phẳng ZX cho đến khi đồng hồ so chạm lại vào cùng điểm trên trục kiểm và ghi lại số đọc thứ ba. Đối với b): Chạm trục kiểm vào đầu đo của đồng hồ so ở một vị trí cách trục tâm quay B khoảng 300 mm. Xoay trục B tới góc +30° (+60°) và dịch chuyển rơvonve trong mặt phẳng ZX cho đến khi đồng hồ so chạm lại vào cùng một điểm trên trục kiểm và ghi lại số đọc đầu tiên. Xoay trục B về 0° và dịch chuyển rơvonve trong mặt phẳng ZX cho đến khi đồng hồ so chạm lại vào cùng điểm đó trên trục kiểm và ghi lại số đọc thứ hai. Xoay trục B tới góc -30° (-60°) và dịch chuyển rơvonve trong mặt phẳng ZX cho đến khi đồng hồ so chạm lại vào cùng điểm trên trục kiểm và ghi lại số đọc thứ ba. Độ nhất quán về một khoảng cách là độ chênh lệch lớn nhất của ba số đọc của đồng hồ so. Lặp lại phép đo này ba lần. Độ nhất quán về một khoảng cách sẽ được báo cáo là giá trị trung bình của các phép đo này. | ||

| Đối tượng | G30 | |

| Kiểm sai số độ song song của đường tâm trục chính mang dụng cụ cắt với chuyển động trục X: a) trong mặt phẳng XY; b) trong mặt phẳng XZ. CHÚ THÍCH 1: Phép kiểm này áp dụng cho tất cả các trục chính rơvonve mang dụng cụ cắt xoay. CHÚ THÍCH 2: X có thể được thay bằng X2. | ||

| Sơ đồ

| ||

| Dung sai a) và b) 0,200/1000 (0,020/100) | Sai số đo được a) b) | |

| Phương tiện đo Trục kiểm và đồng hồ so | ||

| Xem và tham chiếu 10.1.4.1 và 10.1.4.3, ISO 230-1:2012 Xoay trục chính mang dụng cụ cắt để tìm vị trí trung bình của độ đảo và sau đó dịch chuyển rơvonve trong phương trục X. Phương pháp khác, lấy các số đọc dọc theo trục kiểm và sau đó xoay trục chính góc 180° và lấy các số đọc ở các vị trí ban đầu. Sai số độ song song sẽ được báo cáo là giá trị trung bình của hai lần đo. Lặp lại quy trình đo cho mặt phẳng XZ. | ||

Phụ lục A

(tham khảo)

Chuyển động có sai số của đường tâm quay của các trục chính mang phôi và mang dụng cụ cắt

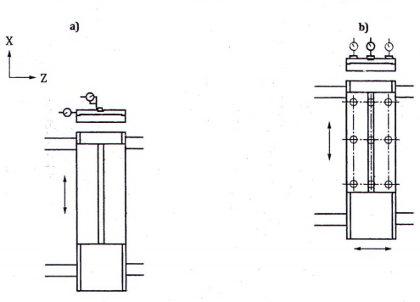

A.1 Độ chính xác quay của trục chính mang phôi

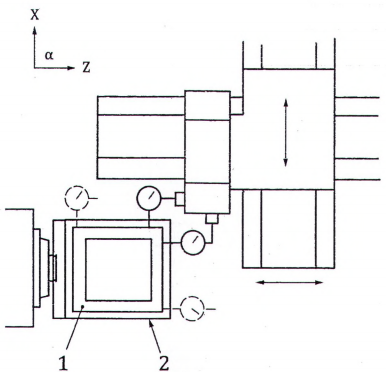

| Đối tượng | AR1 | |

| Chuyển động có sai số của đường tâm quay đối với các trục chính mang phôi (trục C): a) chuyển động có sai số hướng kính theo phương X (E XC ); b) chuyển động có sai số hướng kính theo phương Y (E YC ), chỉ dùng cho các trung tâm tiện; c) chuyển động có sai số hướng trục (E ZC ); d) chuyển động có sai số nghiêng quanh trục X (E AC ), chỉ dùng cho các trung tâm tiện; e) chuyển động có sai số nghiêng quanh trục Y (E BC ). | ||

| Sơ đồ

CHÚ DẪN: 1 đến 5 các đầu dò CHÚ THÍCH: Các đầu dò 2 và 5 chỉ dùng cho các trung tâm tiện. | ||

| Dung sai ở phần trăm tốc độ quay lớn nhất 10% 50% 100%

a) giá trị chuyển động có sai số hướng kính tổng E XC 0,005 ở tất cả tốc độ quay b) giá trị chuyển động có sai số hướng kính tổng E YC 0,005 ở tất cả tốc độ quay c) giá trị chuyển động có sai số hưởng trục tổng E ZC 0,003 ở tất cả tốc độ quay d) giá trị chuyển động có sai số nghiêng tổng E AC được xác định bởi nhà sản xuất/nhà cung cấp và người sử dụng e) giá trị chuyển động có sai số nghiêng tổng E BC được xác định bởi nhà sản xuất/nhà cung cấp và người sử dụng Nếu tốc độ quay nhỏ nhất lớn hơn 10 % tốc độ quay lớn nhất thì thay vào đó trục chính cần được vận hành ở tốc độ quay nhỏ nhất. Nếu theo thỏa thuận giữa nhà sản xuất/nhà cung cấp và người sử dụng đưa phép kiểm này vào trong quy trình nghiệm thu máy theo hợp đồng, thì khi đó cũng cần có thỏa thuận để xác định các dung sai tương ứng sẽ được áp dụng. | Sai số đo được ở phần trăm tốc độ quay lớn nhất 10% 50% 100% a) b) c) d)

| |

| Phương tiện đo Trục kiểm, các đầu dò không tiếp xúc và phương tiện đo góc hoặc hai khối cầu chính xác được đặt hơi lệch tâm với đường trung bình của trục chính và các đầu dò không tiếp xúc | ||

| Xem và tham chiếu ISO 230-7 Phép kiểm này là một phép kiểm trục chính với chiều cảm biến cố định (5.4, ISO 230-7:2015). Sau khi cài đặt phương tiện đo, trục chính được chạy khởi động ở tốc độ 50 % tốc độ quay trục chính lớn nhất trong khoảng thời gian 10 min, trừ khi có quy định khác theo thỏa thuận giữa nhà sản xuất/nhà cung cấp và người sử dụng. Chuyển động có sai số tổng và giá trị chuyển động có sai số tổng được định nghĩa lần lượt trong 3.5.1 và 3.8.2, ISO 230-7:2015. a), b) Các giá trị chuyển động có sai số hướng kính tổng E XC và E YC (sử dụng các đầu dò 4 và 5) Phép đo chuyển động có sai số hướng kính được mô tả trong 5.4.3, ISO 230-7:2015. Chuyển động có sai số hướng kính cần được đo gần với đầu mút trục chính nhất có thể (các đầu dò 4 và 5 trên sơ đồ của phép kiểm). Đối với từng chuyển động có sai số hướng kính E XC và E YC , một đồ thị tọa độ cực chuyển động có sai số tổng (3.6.2, ISO 230-7:2015) với một tâm đường tròn bình phương nhỏ nhất (LSC) (3.7.3, ISO 230-7:2015) cần được cung cấp. c) Giá trị chuyển động có sai số hướng trục tổng E ZC (sử dụng đầu dò 3) Phép đo chuyển động có sai số hướng trục được mô tả trong 5.4.4, ISO 230-7:2015. Đối với chuyển động có sai số hướng trục E ZC , một đồ thị tọa độ cực chuyển động có sai số tổng (3.6.2, ISO 230-7:2015) với một tâm biểu đồ cực (PC) (3.7.3, ISO 230-7:2015) cần được cung cấp. d), e) Các giá trị chuyển động có sai số nghiêng tổng E AC và E BC (sử dụng các đầu dò 2 và 5, 1 và 4) Phép đo chuyển động có sai số nghiêng được mô tả trong 5.4.5, ISO 230-7:2015. Bất kỳ chuyển động có sai số nghiêng nào cũng có thể được kiểm chỉ với một đầu dò không tiếp xúc (xem 5.4.5.2 và 5.4.5.4, ISO 230-7:2015). Đối với từng chuyển động có sai số nghiêng E AC và E BC , một đồ thị tọa độ cực chuyển động có sai số tổng (ISO 230-7:2015, 3.6.2) với một tâm biểu đồ cực (PC) (3.7.2, ISO 230-7:2015) cần được cung cấp. Đối với các phép kiểm này phải công bố các thông số sau: 1) các vị trí hướng kính, hướng trục hoặc theo mặt tại đó thực hiện các phép đo; 2) sự nhận biết tất cả các vật, bia và đồ gá được sử dụng; 3) vị trí thiết lập phép đo; 4) việc định vị của bất kỳ giai đoạn định vị thẳng hoặc quay nào mà được kết nối với thiết bị được thử; 5) góc phương của chiều cảm biến, ví dụ các góc hướng trục, hướng kính hoặc trung gian khi thích hợp; 6) trình bày kết quả đo, ví dụ như: giá trị chuyển động có sai số, đồ thị tọa độ cực, đồ thị theo thời gian, đồ thị tần số; 7) tần số quay của trục chính (bằng không đối với chuyển động có sai số tĩnh); 8) thời gian tính bằng giây hoặc số vòng quay của trục chính; 9) quy trình chạy khởi động máy hoặc chạy rà thích hợp; 10) đáp ứng tần số của phương tiện đo, tính bằng héc (hz) hoặc chu kỳ trên vòng quay, bao gồm cả đặc tính làm giảm (roll-off) của bấy kỳ bộ lọc điện tử nào. Trong trường hợp phương tiện đo dạng kỹ thuật số, độ phân giải độ dịch chuyển và tốc độ lấy mẫu; 11) vòng cấu trúc, bao gồm vị trí và hướng của các cảm biến so với hộp trục chính từ đó chuyển động có sai số được báo cáo, các đối tượng được quy định theo đó các đường tâm trục chính và các trục tọa độ tham chiếu được định vị trì và các phần tử kết nối với các đối tượng này; 12) thời gian và ngày đo; 13) loại và tình trạng hiệu chuẩn của tất cả các phương tiện đo; 14) các điều kiện vận hành khác có thể ảnh hưởng đến phép đo, như nhiệt độ môi trường. Nếu các phép đo nghiêng là không cần thiết (theo thỏa thuận giữa nhà cung cấp và người sử dụng), khi đó chỉ cần sử dụng ba đầu dò độ dịch chuyển (4, 5 và 3) và có thể thay trục kiểm bằng khối cầu kiểm chính xác. | ||

A.2 Độ chính xác quay của trục chính mang dụng cụ cắt

| Đối tượng | AR2 | |||||||||

| Chuyển động có sai số của đường tâm quay đối với các trục chính mang dụng cụ cắt (dụng cụ cắt trực tiếp): a) chuyển động có sai số hướng kinh [E hướ n g k í nh( C1 ) ]; b) chuyển động có sai số hướng trục [E Z(C1) ]; c) chuyển động có sai số nghiêng [E nghi ê ng( C1 ) ]. | ||||||||||

| Sơ đồ

CHÚ DẪN: 1 đến 5 các đầu dò | ||||||||||

| Dung sai ở phần trăm tốc độ quay lớn nhất

Nếu tốc độ quay nhỏ nhất lớn hơn 10 % tốc độ quay lớn nhất thì thay vào đó trục chính cần được vận hành ở tốc độ quay nhỏ nhất. Nếu theo thỏa thuận giữa nhà sản xuất/nhà cung cấp và người sử dụng đưa phép kiểm này vào trong quy trình nghiệm thu máy theo hợp đồng, thi khi đó cũng cần có thỏa thuận để xác định các dung sai tương ứng sẽ được áp dụng. | Sai số đo được ở phần trăm tốc độ quay lớn nhất 10% 50% 100% a)

b)

c) | |||||||||

| Phương tiện đo Trục kiểm, các đầu dò không tiếp xúc và phương tiện đo góc hoặc hai khối cầu chính xác được đặt hơi lệch tâm với đường trung bình của trục chính và các đầu dò không tiếp xúc | ||||||||||

| Xem và tham chiếu ISO 230-7 Phép kiểm này là một phép kiểm trục chính với chiều cảm biến quay (5.3, ISO 230-7:2015). Sau khi cài đặt phương tiện đo, trục chính được chạy khởi động ở tốc độ 50 % tốc độ quay trục chính lớn nhất trong khoảng thời gian 10 min, trừ khi có quy định khác theo thỏa thuận giữa,nhà sản xuất/nhà cung cấp và người sử dụng. Chuyển động có sai số tổng được định nghĩa trong 3.5.1, ISO 230-7:2015; giá trị chuyển động có sai số tổng được định nghĩa trong 3.8.2, ISO 230-7:2015. a) Giá trị chuyển động có sai số hướng kính tổng E hướng k í nh (C1 ) (sử dụng các đầu dò 4 và 5) Phép đo chuyển động có sai số hướng kính được mô tả trong 5.3.2, ISO 230-7:2015. Chuyển động có sai số hướng kính cần được đo gần với đầu mút trục chính nhất có thể (các đầu dò 4 và 5 trên sơ đồ của phép kiểm). Đối với chuyển động có sai số hướng kính E hướng k í nh (C1 ) , một đồ thị tọa độ cực chuyển động có sai số tổng (3.6.2, ISO 230-7:2015) với một tâm đường tròn bình phương nhỏ nhất (LSC) (3.7.4, ISO 230-7:2015) cần được cung cấp. b) Giá trị chuyển động có sai số hướng trục tổng E ZC1 (sử dụng đầu dò 3) Phép đo chuyển động có sai số hướng trục được mô tả trong 5.3.4, ISO 230-7:2015. Đối với chuyển động co sai số hướng trục E ZC1 , một đồ thị tọa độ cực chuyển động có sai số tổng (3.6.2, ISO 230-7:2015) với một tâm biểu đồ cực (PC) (3.7.2, ISO 230-7:2015) cần được cung cấp. c) Giá trị chuyển động có sai số nghiêng tổng E nghi ê ng( C1 ) (sử dụng các đầu dò 1, 2, 4, 5) Phép đo chuyển động có sai số nghiêng được mô tả trong 5.3.3, ISO 230-7:2015. Chuyển động có sai số nghiêng cũng có thể được kiểm chỉ với hai đầu dò không tiếp xúc (xem 5.3.3.2, ISO 230-7:2015). Đối với chuyển động có sai số nghiêng E nghi ê ng( C1 ) , một đồ thị tọa độ cực chuyển động có sai số tổng (3.6.2, ISO 230-7:2015) với một tâm biểu đồ cực (PC) (3.7.2, ISO 230-7:2015) cần được cung cấp. Đối với các phép kiểm này phải công bố các thông số sau: 1) các vị trí hướng kính, hướng trục hoặc theo mặt tại đó thực hiện các phép đo; 2) sự nhận biết tất cả các vật, bia và đồ gá được sử dụng; 3) vị trí thiết lập phép đo; 4) việc định vị của bất kỳ giai đoạn định vị thẳng hoặc quay nào mà được kết nối với thiết bị được thử; 5) góc phương của chiều cảm biến, ví dụ các góc hướng trục, hướng kính hoặc trung gian khi thích hợp; 6) trình bày kết quả đo, ví dụ như: giá trị chuyển động có sai số, đồ thị tọa độ cực, đồ thị theo thời gian, đồ thị tần số; 7) tần số quay của trục chính (bằng không đối với chuyển động có sai số tĩnh); 8) thời gian tính bằng giây hoặc số vòng quay của trục chính; 9) quy trình chạy khởi động máy hoặc chạy rà thích hợp; 10) đáp ứng tần số của phương tiện đo, tính bằng héc (hz) hoặc chu kỳ trên vòng quay, bao gồm cả đặc tính làm giảm của bất kỳ bộ lọc điện tử nào. Trong trường hợp phương tiện đo dạng kỹ thuật số, độ phân giải độ dịch chuyển và tốc độ lấy mẫu; 11) vòng cấu trúc, bao gồm vị trí và hướng của các cảm biến so với hộp trục chính từ đó chuyển động có sai số được báo cáo, các đối tượng được quy định theo đó các đường tâm trục chính và các trục tọa độ tham chiếu được định vị trí và các phần tử kết nối với các đối tượng này; 12) thời gian và ngày đo; 13) loại và tình trạng hiệu chuẩn của tất cả các phương tiện đo; 14) các điều kiện vận hành khác có thể ảnh hưởng đến phép đo, như nhiệt độ môi trường. Nếu các phép đo nghiêng là không cần thiết (theo thỏa thuận giữa nhà cung cấp và người sử dụng), khi đó chỉ cần sử dụng ba đầu dò độ dịch chuyển (4, 5 và 3) và có thể thay trục kiểm bằng khối cầu kiểm chính xác. | ||||||||||

Phụ lục B

(tham khảo)

Thuật ngữ bằng các ngôn ngữ khác

Xem các Bảng B.1 và B.2.

Bảng B.1 - Thuật ngữ bằng các ngôn ngữ khác đối với Hình 1

Bảng B.2 - Thuật ngữ bằng các ngôn ngữ khác đối với Hình 2

Thư mục tài liệu tham khảo

[1] ISO/TR 230-11:2018, Test code for machine tools - Part 11: Measuring instruments suitable for machine tool geometry tests (Quy tắc kiểm máy công cụ - Phần 11: Phương tiện đo phù hợp cho các phép kiểm hình học)

[2] ISO 841:2001, Industrial automation systems and integration - Numerical control of machines - Coordinate system and motion nomenclature (Hệ thống tự động và tích hợp công nghiệp - Điều khiển số máy - Hệ tọa độ và danh pháp chuyển động)

[3] ISO 1708, Acceptance conditions for general purpose parallel lathes - Testing of the accuracy (Điều kiện nghiệm thu máy tiện song song thông dụng - Kiểm độ chính xác)

[4] ISO 2806, Industrial automation systems - Numerical control of machines - Vocabulary (Hệ thống tự động công nghiệp - Điều khiển số của máy -Từ vựng)

MỤC LỤC

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Lưu ý ban đầu

5 Kiểm hình học

Phụ lục A (tham khảo) Chuyển động có sai số của đường tâm quay của các trục chính mang phôi và mang dụng cụ cắt

Phụ lục B (tham khảo) Thuật ngữ bằng các ngôn ngữ khác

Thư mục tài liệu tham khảo

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 7681-1:2025 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 7681-1:2025 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 7681-1:2025 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 7681-1:2025 DOC (Bản Word)