- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 13580:2023 Thông gió và điều hòa không khí - Yêu cầu chế tạo đường ống

| Số hiệu: | TCVN 13580:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Tài nguyên-Môi trường |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

29/12/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13580:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13580:2023

TIÊU CHUẨN QUỐC GIA

TCVN 13580:2023

THÔNG GIÓ VÀ ĐIỀU HÒA KHÔNG KHÍ - YÊU CẦU CHẾ TẠO ĐƯỜNG ỐNG

Ventilation and air conditioning - Requirements for duct manufacture

Mục lục

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ, định nghĩa và thuật ngữ viết tắt

4 Quy định kỹ thuật cho chế tạo các loại đường ống gió

4.1 Quy định chung

4.2 Chế tạo ống gió tiết diện tròn và chi tiết

4 3 Chế tạo ống gió tiết diện ô van (oval)

4.4 Chế tạo ống gió tiết diện chữ nhật

4.5 Ống gió mềm

4.6 Mương gió

5 Quy định kỹ thuật cho chế tạo các loại giá treo/giá đỡ đường ống

5.1 Yêu cầu chung

5.2 Treo, đỡ đường ống

5.3 Lựa chọn giá treo, đỡ đường ống

6 Chế tạo các phụ kiện của hệ thống ống gió

6.1 Chế tạo các loại cửa gió

6.2 Chế tạo các loại van

6.3 Chế tạo chụp hút và các bộ phận khác

7 Chế tạo các bộ phận xử lý không khí

7.1 Buồng xử lý nhiệt ẩm không khí

7.2 Bộ lọc không khí

7.3 Chế tạo ống tiêu âm

7.4 Chế tạo bộ phận hút bụi

8. Các quy định kỹ thuật về chế tạo đường ống môi chất lạnh và đường ống nước

8.1. Các quy định kỹ thuật đối với đường ống dẫn môi chất lạnh

8.2. Các quy định kỹ thuật đối với đường ống dẫn nước

Lời nói đầu

TCVN 13580:2023 do Trường Đại học Xây dựng Hà Nội biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

THÔNG GIÓ VÀ ĐIỀU HÒA KHÔNG KHÍ - YÊU CẦU CHẾ TẠO ĐƯỜNG ỐNG

Ventilation and air conditioning - Requirements for duct manufacture

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu chế tạo hệ thống đường ống cho hệ thống thông gió và điều hòa không khí (TG-ĐHKK) trong xây dựng dân dụng và công nghiệp.

Tiêu chuẩn này không áp dụng cho các hệ thống TG-ĐHKK trong các công trình ngầm, trong công nghệ làm lạnh, làm lạnh sâu với các yêu cầu đặc biệt.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết khi áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm các bản sửa đổi, bổ sung (nếu có).

TCVN 6104-2 2015 (ISO 5149-2 2014), Hệ thống lạnh và bơm nhiệt - Yêu cầu an toàn và môi trường - Phần 2: Thiết kế, xây dựng, thử nghiệm, ghi nhãn và lập tài liệu.

TCVN 11221:2015 (ISO 559:1991), Ống thép cho đường nước và đường nước thải.

ASTM B280, Copper Tube for Air Conditioning and Refrigeration - ACR - Dimensions and Working Pressures (Đường ống đồng cho hệ thống lạnh và điều hòa không khí - Kích thước và áp suất làm việc).

ASTM A53, Standard Specification for Pipe, Steel, Black and Hot-Dipped, Zinc Coated, Welded and Seamless (Tiêu chuẩn kỹ thuật cho đường ống thép đen và cán nóng, tráng kẽm, hàn và đúc liền).

ASTM G90, Standard Practice for Performing Accelerated Outdoor Weathering of Materials Using Concentrated Natural Sunlight (Tiêu chuẩn kỹ thuật về bảo vệ vật liệu chịu tác động của thời tiết bên ngoài).

3 Thuật ngữ, định nghĩa và thuật ngữ viết tắt

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1

Hệ thống thông gió (Ventilation system)

Các hệ thống cấp không khí, hút thải không khí, hút thải không khí chứa bụi, khí độc... Hệ thống bao gồm đường ống, các thiết bị và chi tiết liên quan.

3.2

Hệ thống điều hòa không khí (Air conditioning system)

Hệ thống xử lý nhiệt - ẩm không khí, vận chuyển và phân phối không khí đã được xử lý tới nơi yêu cầu. Hệ thống bao gồm các thiết bị làm lạnh và sưởi ẩm, các thiết bị xử lý không khí, đường ống và chi tiết, phụ kiện liên quan.

3.3

Hệ thống đường ống (Duct and pipe systems)

Hệ thống đường ống trong hệ thống điều hòa không khí và thông gió bao gồm các ống gió, mương gió, ống môi chất lạnh, ống nước lạnh, ống nước giải nhiệt.

3.4

Ống gió (Air duct)

Đường ống dẫn không khí được gia công, chế tạo bằng vật liệu kim loại, nhựa, vải, ...

3.5

Mương gió (Air canal)

Mương dẫn không khí được cấu tạo bằng vật liệu gạch xây, bê tông, tấm thạch cao, ...

3.6

Ống môi chất lạnh (Refrigerant pipe)

Đường ống dẫn môi chất lạnh (tác nhân lạnh) trong hệ thống lạnh và điều hòa không khí.

3.7

Ống nước lạnh (Cooled water pipe)

Đường ống dẫn nước lạnh từ thiết bị bay hơi của máy sản xuất nước lạnh đến thiết bị xử lý nhiệt - ẩm không khí và ngược lại trong hệ thống điều hòa không khí và cấp lạnh.

3.8

Ống nước giải nhiệt (Condensated water pipe)

Đường ống dẫn nước giải nhiệt từ tháp giải nhiệt đến thiết bị ngưng tụ của máy sản xuất nước lạnh và ngược lại trong hệ thống điều hòa không khí và cấp lạnh.

3.9

Các chi tiết của hệ thống thông gió và điều hòa không khí (Detail parts of ventilation and air conditioning system)

Các chi tiết như cút, chạc ba, chạc tư, côn, tấm hướng dòng, mặt bích, măng sông, thanh cài và chi tiết khác.

3.10

Phụ kiện (Accessory)

Các loại cửa gió, van, chụp, cửa kiểm tra, lỗ đo đạc, giá treo, thanh chống, giá đỡ và phụ kiện khác.

3.11

Bộ phận của hệ thống thông gió và điều hòa không khí (Components of ventilation and air conditioning system)

Các thiết bị làm lạnh và sưởi ấm không khí, thiết bị xử lí nhiệt - ẩm không khí, bộ lọc không khí, bộ tiêu âm và các bộ phận khác.

3.12

Mối nối của ống gió (Air duct joint)

Mối ghép nối các đoạn ống gió, mương gió với nhau; ghép nối ống gió, mương gió với các chi tiết, phụ kiện, bộ phận của hệ thống thống gió và điều hòa không khí.

3.13

Lớp cách nhiệt (Insulation layer)

Lớp vật liệu cách nhiệt được lắp ghép sát vào bề mặt ống gió, mương gió, ống môi chất lạnh, ống nước lạnh - nước ngưng tụ hoặc thiết bị để hạn chế sự trao đổi nhiệt với môi trường không khí xung quanh.

3.14

Lớp cách ẩm (Moistureproof layer)

Lớp vật liệu được lắp ghép sát bề mặt ngoài của lớp cách nhiệt, nhằm bảo vệ lớp cách nhiệt không bị ẩm.

3.15

Lớp bảo vệ (Protect layer)

Lớp vật liệu được lắp ghép sát bề mặt ngoài của lớp cách ẩm hoặc cách nhiệt để bảo vệ các lớp này không bị hư hỏng.

3.16

Máy sản xuất nước lạnh (Chiller)

Thiết bị làm lạnh nước (chất tải lạnh) trong hệ thống điều hòa không khí.

3.17

Máy sản xuất nước lạnh giải nhiệt nước (Water-cooled chiller)

Chiller giải nhiệt nước

Thiết bị làm lạnh nước (chất tải lạnh) trong hệ thống điều hòa không khí, dùng nước để làm mát thiết bị ngưng tụ.

3.18

Máy sản xuất nước lạnh giải nhiệt gió (Air-cooled chiller)

Chiller giải nhiệt gió

Thiết bị làm lạnh nước (chất tải lạnh) trong hệ thống điều hòa không khí, dùng không khí để làm mát thiết bị ngưng tụ.

3.19

Tháp giải nhiệt (Cooling tower)

Thiết bị làm mát nước giải nhiệt từ thiết bị ngưng tụ của chiller, máy điều hòa không khí lưu lượng môi chất lạnh thay đổi, máy điều hòa không khí hợp bộ giải nhiệt nước.

3.20

Thiết bị xử lý không khí cục bộ (Fancoil Unit)

FCU

Thiết bị dùng để xử lý nhiệt - ẩm không khí có năng suất và lưu lượng nhỏ, bao gồm quạt, dàn trao đổi nhiệt, thanh sưởi điện (nếu cần).

3.21

Thiết bị xử lý không khí trung tâm (Air Handling Unit)

AHU

Thiết bị dùng để xử lý nhiệt - ẩm không khí với năng suất và lưu lượng lớn bao gồm quạt, dàn trao đổi nhiệt và các bộ phận khác như lọc bụi, ... để thực hiện các quá trình xử lý không khí theo yêu cầu thiết kế.

3.22

Thiết bị xử lý không khí sơ bộ (Primary Air Handling Unit)

PAU

Thiết bị dùng để xử lý sơ bộ nhiệt - ẩm gió tươi trước khi cấp vào trong công trình. Thiết bị bao gồm quạt, dàn trao đổi nhiệt và các bộ phận khác như lọc bụi để thực hiện các quá trình xử lý không khí theo yêu cầu thiết kế.

3.23

Máy điều hòa không khí lưu lượng môi chất lạnh thay đổi (Variable Refrigeration VolumeA/ariable Refrigeration Flow)

VRV/VRF

Máy điều hòa không khí điều chỉnh năng suất lạnh bằng cách thay đổi lưu lượng môi chất lạnh đi qua dàn bay hơi.

3.24

Cụm trong nhà (Indoor Unit)

Thiết bị dùng để xử lý nhiệt - ẩm không khí, lắp đặt trong không gian điều hòa, thường bao gồm quạt, thiết bị trao đổi nhiệt.

3.25

Cụm ngoài nhà (Outdoor Unit)

Thiết bị dùng đề thực hiện trao đổi nhiệt giữa môi chất lạnh với chất giải nhiệt (không khí hoặc nước), lắp đặt ngoài không gian điều hòa, thường bao gồm máy nén, quạt, thiết bị trao đổi nhiệt.

3.26

Hộp phân phối gió có lưu lượng gió thay đổi (Variable Air Volume)

VAV

Thiết bị dùng để phân phối không khí có thể điều chỉnh lưu lượng gió.

3.27

Bộ/thanh sưởi điện (Electrical heater)

Thiết bị dùng để gia nhiệt cho không khí bằng cách cấp điện để đốt nóng các thanh điện trở.

4 Quy định kỹ thuật cho chế tạo các loại đường ống gió

4.1 Quy định chung

4.1.1 Kích thước ống gió, mương gió

4.1.1.1 Kích thước của ống gió, mương gió phải lấy kích thước trong (kích thước thông thủy) làm chuẩn.

4.1.1.2 Ống gió, mương gió phải được chế tạo theo kích thước thiết kế.

4.1.1.3 Độ dài đoạn ống gió được chế tạo phải phù hợp với đoạn ống cần lắp đặt, với kích thước vật liệu sẵn có, đảm bảo thuận tiện cho việc chế tạo, vận chuyển thi công lắp đặt.

4.1.2 Mối nối ống gió, mương gió

4.1.2.1 Mối nối các đoạn ống gió được lựa chọn phải phù hợp với loại ống gió, mương gió. Mối nối phải đảm bảo liên kết chắc chắn, kín khít.

4.1.2.2 Mối nối phái có khả năng chịu được 1,5 lần áp suất làm việc tối đa của đường ống mà không bị biến dạng hoặc hư hỏng.

4.1.2.3 Mối nối các đoạn ống gió, mương gió có thể sử dụng kiểu mối nối tháo lắp được hoặc mối nối cố định.

4.1.3 Bề mặt ống gió, mương gió

4.1.3.1 Bề mặt ống gió và các chi tiết của ống gió có tiết diện chữ nhật phải căng, phẳng, không cong vênh, vặn xoắn.

4.1.3.2 Bề mặt ống gió và các chi tiết của ống gió có tiết diện tròn, tiết diện ô-van (oval) phải căng, cong tròn đều.

4.1.3.3 Bề mặt trong của mương gió đảm bảo phẳng, trơn, nhẵn.

4.1.4 Độ kín khít của ống gió, mương gió

4.1.4.1 Ống gió, mương gió chế tạo, thi công và lắp đặt phải đảm bảo độ kín khít.

4.1.4.2 Lượng không khí rò rỉ hoặc thâm nhập trên đường ống gió, mương gió không được vượt quá giá trị quy định trong Bảng 1 tiêu chuẩn này.

4.1.5 Phương pháp chế tạo và sai số cho phép

4.1.5.1 Độ dày của vật liệu quy định trong tiêu chuẩn này là đối với vật liệu thép. Với vật liệu kim loại khác có thể áp dụng tiêu chuẩn này, tuy nhiên việc áp dụng phải được chấp thuận của đơn vị thiết kế.

4.1.5.2 Ống gió bằng vật liệu kim loại, tùy theo chiều dày vật liệu có thể được chế tạo bằng phương pháp ghép mí hoặc hàn. Phương pháp hàn được áp dụng phải phù hợp với loại vật liệu sử dụng để chế tạo ống gió.

4.1.5.3 Trong quá trình chế tạo hạn chế làm trầy xước, hư hỏng lớp phủ bảo vệ trên bề mặt vật liệu chế tạo ống gió (nếu có).

4.1.5.4 Đối với ống gió chế tạo bằng ghép mí, mí ghép cần phải được lựa chọn phù hợp với vật liệu chế tạo, áp suất làm việc và vị trí ghép nối. Mí ghép phải có khả năng chịu được 1,5 lần áp suất làm việc tối đa của đường ống mà không bị biến dạng hoặc hư hỏng. Mí ghép phải đảm bảo độ rộng đều, kín khít. Mí ghép nối các tấm kim loại phải so le nhau (Hình 1).

4.1.5.5 Khi chế tạo ống gió bằng kim loại, sai số cho phép của đường kính hoặc cạnh lớn (đối với ống tiết diện chữ nhật) như sau:

a) Sai số là ± 1 mm nếu kích thước cạnh lớn (hoặc đường kính) ống ≤ 300 mm;

b) Sai số là ± 2 mm nếu kích thước cạnh lớn (hoặc đường kính) ống > 300 mm.

4.1.5.6 Khi chế tạo mặt bích ống gió, kích thước trong của mặt bích phải bằng hoặc lớn hơn kích thước ngoài của ống gió, nhưng lớn hơn không quá 2 mm so với kích thước ngoài.

4.1.5.7 Khi chế tạo ống măng sông trong ống gió, kích thước ngoài của măng sông phải bằng hoặc nhỏ hơn kích thước trong của ống gió, nhưng nhỏ hơn không quá 2 mm.

4.1.5.8 Khi chế tạo ống măng sông ngoài ống gió, kích thước trong của măng sông phải bằng hoặc lớn hơn kích thước ngoài của ống gió, nhưng lớn hơn không quá 2 mm.

Hình 1 - Một số loại ghép mí

4.1.5.9 Bán kính cong và số đốt tối thiểu của ngoặt tiết diện tròn phải phù hợp với quy định trong Bảng 1.

Bảng 1 - Bán kính cong và số đốt tối thiểu của ngoặt tiết diện tròn

| Đường kính của ngoặt điện tròn | Bán kính cong R | Góc và số đốt tối thiểu của ngoặt | |||||||

| 90° | 60° | 45° | 30° | ||||||

| Đốt trong | Đốt ngoài | Đốt trong | Đốt ngoài | Đốt trong | Đốt ngoài | Đốt trong | Đốt ngoài | ||

| 80 ÷ 250 | R = 1 ÷ 1,5D | 2 | 2 | 1 | 2 | 1 | 2 | - | 2 |

| 251 ÷ 450 | R = 1 ÷ 1,5D | 3 | 2 | 2 | 2 | 1 | 2 | - | 2 |

| 451 ÷ 850 | R = 1 ÷ 1,5D | 4 | 2 | 2 | 2 | 1 | 2 | 1 | 2 |

| 851 ÷ 1400 | R = 1 ÷ 1,5D | 5 | 2 | 3 | 2 | 2 | 2 | 1 | 2 |

| 1401 ÷ 2000 | R = 1 ÷ 1,5D | 8 | 2 | 5 | 2 | 3 | 2 | 1 | 2 |

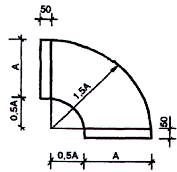

4.1.5.10 Bán kính cong của ngoặt tiết diện chữ nhật phải phù hợp yêu cầu trong Hình 2. Đối với ngoặt tiết diện chữ nhật có cung tròn phía trong hoặc đường chéo ở trong khi kích thước A lớn hơn hoặc bằng 500 mm phải đặt lá hướng dòng.

|

a) Ngoặt tiết diện chữ nhật ở cung tròn ở cả phía trong và ngoài |

b) Ngoặt tiết diện chữ nhật có cung tròn ở phía trong |

c) Ngoặt tiết diện chữ nhật có đường chéo ở phía trong |

Hình 2 - Ngoặt tiết diện chữ nhật

4.1.5.11 Chạc ba và chạc tư của ống gió tiết diện tròn thì góc kẹp nên là 15° đến 60°, sai số cho phép của góc kẹp phải nhỏ hơn 3°.

4.1.6 Áp suất làm việc của ống gió

4.1.6.1 Áp suất làm việc của đường ống là áp suất tĩnh dư của dòng không khí bên trong tác dụng lên thành ống gió.

4.1.6.2 Theo áp suất làm việc và vận tốc chuyển động của dòng không khí bên trong đường ống, ống gió được chia ra làm 3 loại, như nêu trong Bảng 2.

Bảng 2 - Phân loại đường ống gió theo áp suất làm việc

| Loại đường ống | Áp suất làm việc lớn nhất, Pa | Vận tốc lớn nhất, m/s | Lượng không khí rò lọt cho phép, l/m2.s | |

| Áp suất dương | Áp suất âm | |||

| Áp suất thấp | Đến 500 | Đến 500 | 10 | 0,027 × p0,65 |

| Áp suất trung bình | Đến 1000 | Đến 750 | 20 | 0,009 × p0,65 |

| Áp suất cao | Đến 2000 | Đến 750 | 40 | 0,003 × p0,65 |

| CHÚ THÍCH: p là áp suất làm việc của ống gió | ||||

4.2 Chế tạo ống gió tiết diện tròn và chi tiết

4.2.1 Độ dày vật liệu chế tạo ống gió tiết diện tròn và chi tiết

Độ dày vật liệu chế tạo ống gió tiết diện tròn và chi tiết được quy định trong các Bảng 3, 4, 5.

4.2.1.1 Độ dày của vật liệu chế tạo ống gió có tiết diện tròn, phụ thuộc vào áp suất làm việc, đường kính, phương pháp chế tạo và biện pháp tăng cứng ống gió.

4.2.1.2 Vật liệu sử dụng để chế tạo chi tiết đường ống gió tiết diện tròn, có độ dày không nhỏ hơn độ dày quy định đối với vật liệu chế tạo ống gió có ghép mí dọc ống có cùng đường kính.

Bảng 3 - Độ dày vật liệu chế tạo ống gió tiết diện tròn làm việc với áp suất dương lớn nhất là 2500 Pa

| Đường kính, mm | Độ dày vật liệu, mm | |

| Mí ghép dọc ống | Mí ghép xoắn | |

| ≤ 350 | 0,48 | 0,48 |

| 351 ÷ 600 | 0,70 | 0,55 |

| 601 ÷ 1000 | 0,85 | 0,70 |

| 1001 ÷ 1500 | 1,00 | 0,85 |

| 1501 ÷ 2400 | 1,31 | 1,00 |

| CHÚ THÍCH: Ống gió tiết diện tròn làm việc với áp suất dương không sử dụng tăng cứng | ||

Bảng 4 - Độ dày vật liệu chế tạo ống gió tiết diện tròn, chế tạo bằng phương pháp ghép mí hoặc hàn dọc ống làm việc với áp suất âm

| Đường kính ống, mm | Độ dày vật liệu, mm | |||

| Đến 500 Pa | Đến 1000 Pa | Đến 1500 Pa | Đến 2500 Pa | |

| 100 | 0,48 | 0,48 | 0,48 | 0,48 |

| 150 | 0,48 | 0,48 | 0,48 | 0,48 |

| 200 | 0,48 | 0,48 | 0,55 | 0,70 |

| 250 | 0,48 | 0,55 | 0,70 | 0,70 |

| 300 | 0,55 | 0,70 | 0,70 | 0,85 |

| 350 | 0,70 | 0,85 | 0,85 | 1,00 |

| 400 | 0,70 | 0,85 | 1,00 | 1,31 |

| 450 | 0,85 | 1,00 | 1,00 | 1,31 |

| 500 | 0,85 | 1,00 | 1,31 | 1,31 |

| 550 | 0,85 | 1,31 | 1,31 | 1,61 |

| 600 | 1,00 | 1,31 | 1,31 | 1,61 |

| 750 | 1,31 | 1,61 | 1,61 |

|

| 900 | 1,61 |

|

|

|

| 1000 | 1,61 |

|

|

|

Bảng 5 - Độ dày vật liệu chế tạo ống gió có tiết diện tròn chế tạo bằng phương pháp ghép mí xoắn làm việc với áp suất âm

| Đường kính ống, mm | Độ dày vật liệu, mm | |||

| Đến 500 Pa | Đến 1000 Pa | Đến 1500 Pa | Đến 2500 Pa | |

| 100 | 0,48 | 0,48 | 0,48 | 0,48 |

| 150 | 0,48 | 0,48 | 0,48 | 0,48 |

| 200 | 0,48 | 0,48 | 0,48 | 0,55 |

| 250 | 0,48 | 0,48 | 0,55 | 0,55 |

| 300 | 0,48 | 0,55 | 0,70 | 0,70 |

| 350 | 0,48 | 0,70 | 0,70 | 0,85 |

| 400 | 0,55 | 0,70 | 0,85 | 0,85 |

| 450 | 0,70 | 0,85 | 0,85 | 1,00 |

| 500 | 0,70 | 0,85 | 1,00 | 1,31 |

| 550 | 0,85 | 1,00 | 1,00 | 1,31 |

| 600 | 0,85 | 1,00 | 1,31 | 1,31 |

| 750 | 1,00 | 1,31 | 1,31 | 1,61 |

| 900 | 1,31 | 1,61 | 1,61 |

|

| 1000 | 1,31 | 1,61 |

|

|

| 1200 | 1,61 |

|

|

|

| 1300 | 1,61 |

|

|

|

4.2.1.3 Có thể sử dụng vật liệu có độ dày nhỏ hơn độ dày quy định để chế tạo ống gió và các chi tiết ống có tiết diện tròn nhưng phải áp dụng biện pháp tăng cứng.

4.2.1.4 Độ dày ống có sử dụng tăng cứng không nhỏ hơn quá 1 cấp so với độ dày quy định đối với ống có cùng đường kính và áp suất làm việc, nhưng không nhỏ hơn 0,48 mm.

4.2.1.5 Với ống gió và các chi tiết ống có đường kính từ 2400 mm trở xuống, áp suất làm việc nhỏ hơn hoặc bằng 2500 Pa mà độ dày vật liệu không có trong quy định, thì sử dụng độ dày vật liệu tối thiểu là 1,61 mm, đồng thời áp dụng biện pháp tăng cứng.

4.2.1.6 Với ống gió và các chi tiết ống có đường kính từ 2400 mm trở lên và áp suất làm việc ngoài phạm vi nêu ở trên thì độ dày vật liệu tối thiểu sử dụng để chế tạo phải xác định bằng tính toán.

4.2.1.7 Các chi tiết ống tiết diện tròn được chế tạo phải phù hợp để lắp đặt với đường ống, phụ kiện và thiết bị cần kết nối.

4.2.2 Mối nối ngang ống tiết diện tròn

4.2.2.1 Mối nối ngang được lựa chọn và sử dụng phải phù hợp với áp suất làm việc của ống gió, có khả năng chịu được áp suất lớn hơn 1,5 lần áp suất làm việc lớn nhất của ống gió.

4.2.2.2 Mối nối mặt bích (Hình 3)

4.2.2.2.1 Mặt bích của ống gió chế tạo bằng phương pháp ghép mí được sử dụng thép góc, ống gió chế tạo bằng phương pháp hàn đường thì sử dụng thép góc hoặc thép bản. Vật liệu chế tạo mặt bích ống gió theo quy định trong Bảng 6.

Bảng 6 - Quy cách vật liệu làm mặt bích ống tiết diện tròn

| Đường kính, mm | Thép góc, mm | Thép bản, mm | Số điểm liên kết tối thiểu giữa mặt bích và đường ống |

| ≤ 250 | 25 x 25 x 3 | 25 × 3 | 4 |

| 251 - 300 | 30 x 30 x 3 | 30 × 3 | 6 |

| 301 -600 | 40 x 40 x 4 | 40 × 4 | 8 |

| 601 - 1200 | 50 x 50 x 5 | 50 × 5 | 12 |

| 1201 - 1500 | 63 x 63 x 5 | 63 × 5 | 16 |

| 1501 -2400 | 75 x 75 x 6 | 75 × 6 | 20 |

4.2.2.2.2 Ống gió chế tạo theo phương pháp hàn khi liên kết với mặt bích cần sử dụng phương pháp hàn đường, ống gió chế tạo theo phương pháp ghép mí khi liên kết với mặt bích có thể sử dụng liên kết bằng đinh tán, đinh vít hoặc hàn điểm, số điểm liên kết cách đều nhau theo chu vi đường ống và không ít hơn số điểm liên kết tối thiểu theo quy định trong Bảng 6.

4.2.2.2.3 Khi sử dụng liên kết mặt bích với ống gió bằng đinh tán, đinh vít, mép đầu ống gió phải lật ra phía ngoài vuông góc với thành ống để tạo gờ. Chiều cao của gờ tối thiểu là 9 mm.

4.2.2.2.4 Khi liên kết mặt bích với ống gió bằng phương pháp hàn điểm (Hình 3), mép đầu ống không được nhô ra khỏi mặt bích. Các điểm hàn, đường hàn theo mép đầu ống tiếp xúc với mặt bích và theo mặt bích tiếp xúc mới mặt ngoài của ống.

4.2.2.2.5 Bu lông liên kết mặt bích (Hình 3) có đường kính tối thiểu là 8 mm, mỗi mối nối không ít hơn 4 bu lông, khoảng cách giữa các bu lông không quá 150 mm.

Hình 3 - Liên kết mặt bích với ống gió

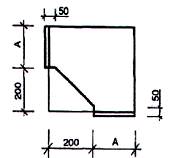

4.2.2.3 Mối nối bằng măng sông (Hình 4)

4.2.2.3.1 Mối nối măng sông trong:

- Sử dụng cho ống tròn chế tạo theo phương pháp ghép mí dọc ống và ghép mí xoắn;

- Chi tiết măng sông trong được chế tạo từ vật liệu tương tự vật liệu chế tạo ống gió cần kết nối. Chiều dài tối thiểu của măng sông là 100 mm, giữa đoạn măng sông phải tạo gờ nhô ra phía ngoài;

- Mối nối liên kết bằng măng sông trong phải sử dụng vít để định vị ống và măng sông với nhau, các vít cách đều nhau theo chu vi đường ống, khoảng cách giữa các vít không quá 300 mm và không ít hơn 04 vít.

4.2.2.3.2 Mối nối măng sông ngoài:

- Mối nối măng sông ngoài chỉ áp dụng cho ống chế tạo bằng phương pháp hàn hoặc ghép mí dọc ống;

- Chi tiết măng sông ngoài được chế tạo từ vật liệu tương tự vật liệu chế tạo ống gió cần kết nối. Chiều dài tối thiểu của măng sông là 100 mm;

- Mối nối liên kết bằng măng sông ngoài phải sử dụng vít để định vị ống và măng sông với nhau, các vít cách đều nhau theo chu vi đường ống, khoảng cách giữa các vít không quá 300 mm và không ít hơn 04 vít.

Hình 4 - Mối nối măng sông

4.2.2.4 Các dạng mối nối khác

Để kết nối các ống nhánh với ống chính, ngoài và sử dụng các chi tiết mối nối ngang ống, còn có thể sử dụng liên kết hàn, đinh rút, vít để liên kết. Mối liên kết yêu cầu phải đảm bảo đáp ứng độ kín theo quy định.

4.2.3 Tăng cứng cho ống gió tiết diện tròn

4.2.3.1 Phải áp dụng tăng cứng khi sử dụng vật liệu để chế tạo ống gió và các chi tiết có chiều dày nhỏ hơn chiều dày tối thiểu theo quy định. Chỉ áp dụng tăng cứng cho ống gió làm việc với áp suất âm.

4.2.3.2 Khung tăng cứng ống gió có tiết diện tròn được chế tạo bằng thép góc. Liên kết giữa khung tăng cứng và đường ống có quy định tương tự như liên kết giữa mặt bích với đường ống có cùng đường kính.

4.2.3.3 Khoảng giữa các khung tăng cứng không được lớn khoảng cách lớn nhất cho phép theo quy định. Mặt bích được xem như là khung tăng cứng. Trên đoạn ống gió, khoảng cách giữa các khung tăng cứng phải cách đều nhau.

4.2.3.4 Quy cách vật liệu chế tạo khung tăng cứng, khoảng cách lớn nhất giữa các khung tăng cứng theo quy định trong Bảng 7.

Bảng 7 - Quy cách vật liệu chế tạo khung tăng cứng ống gió có tiết diện tròn

| Đường kính ống, mm | Thép góc khung tăng cứng, mm | |||

| Khoảng cách lớn nhất giữa các khung tăng cứng | ||||

| 2,4 m | 1,8 m | 1,5 m | 1,2 m | |

| Áp suất làm việc | ||||

| Đến 500 Pa | Đến 1000 Pa | Đến 1500 Pa | Đến 2500 Pa | |

| ≤ 600 | 25 × 25 × 3 | 25 × 25 × 3 | 25 × 25 × 3 | 25 × 25 × 3 |

| 601 ÷ 1200 | 30 × 30 × 3 | 30 × 30 × 3 | 30 × 30 × 3 | 30 × 30 × 3 |

| 1201 ÷ 1500 | 50 × 50 × 5 | 50 × 50 × 5 | 50 × 50 × 5 | 50 × 50 × 5 |

| 1501 ÷ 2400 | 63 × 63 × 5 | 63 × 63 × 5 | 63 × 63 × 5 | 63 × 63 × 5 |

4.3 Chế tạo ống gió tiết diện ô-van (oval)

4.3.1 Độ dày vật liệu chế tạo ống tiết diện ô-van và phụ kiện

4.3.1.1 Ống gió có tiết diện ô-van chỉ sử dụng cho các đường ống làm việc với áp suất dương.

4.3.1.2 Độ võng cho phép của mặt phẳng ống gió ô-van ở điều kiện áp suất khí quyển không được vượt quá 6 mm với ống có chiều rộng từ 900 mm trở xuống, và không vượt quá 12 mm với ống có chiều rộng lớn hơn 900 mm.

4.3.1.3 Độ dày tối thiểu của vật liệu chế tạo ống ô-van và các chi tiết theo quy định trong Bảng 8.

Bảng 8 - Độ dày tối thiểu của vật liệu chế tạo ống gió và chi tiết có tiết diện ô-van làm việc với áp suất dương lớn nhất là 2500 Pa

| Chiều rộng, mm | Độ dày tối thiểu của vật liệu, mm | ||

| Ghép mí dọc ống | Ghép mí xoắn | Chi tiết | |

| ≤ 600 | 1,00 | 0,70 | 1,00 |

| 601 ÷ 900 | 1,00 | 0,85 | 1,00 |

| 901 ÷ 1200 | 1,31 | 0,85 | 1,31 |

| 1201 ÷ 1500 | 1,31 | 1,00 | 1,31 |

| 1501 ÷ 1650 | 1,61 | 1,00 | 1,61 |

| 1601 ÷ 3000 | 1,61 | 1,31 | 1,61 |

4.3.1.4 Các chi tiết ống tiết diện ô-van chế tạo phải phù hợp để lắp đặt với đường ống, phụ kiện và thiết bị cần kết nối.

4.3.2 Mối nối ngang ống tiết diện ô-van

Mối nối ngang ống tiết diện ô-van sử dụng tương tự như mối nối ngang của ống tiết diện tròn.

4.3.3 Tăng cứng cho ống gió tiết diện ô-van

Tăng cứng cho ống gió tiết diện ô-van sử dụng tương tự như tăng cứng của ống tiết diện tròn.

4.4 Chế tạo ống gió tiết diện chữ nhật

4.4.1 Độ dày vật liệu chế tạo ống gió tiết diện chữ nhật

4.4.1.1 Độ dày vật liệu chế tạo ống gió tiết diện chữ nhật và các chi tiết áp dụng đối với ống gió tiết diện chữ nhật có cạnh lớn không quá 3000 turn

4.4.1.2 Tỷ lệ kích thước hai cạnh của ống tiết diện chữ nhật không nên chọn lớn hơn 4:1.

4.4.1.3 Độ dày của vật liệu chế tạo ống gió và các chi tiết có tiết diện chữ nhật, phụ thuộc vào áp suất làm việc, kích thước cạnh lớn và biện pháp tăng cứng ống gió.

4.4.1.4 Có thể sử dụng vật liệu có độ dày nhỏ hơn độ dày tối thiểu theo quy định trong Bảng 9 để chế tạo ống gió và các chi tiết ống có tiết diện chữ nhật nhưng phải áp dụng biện pháp tăng cứng.

4.4.1.5 Độ dày vật liệu chế tạo ống có sử dụng tăng cứng không nhỏ hơn quá 1 cấp so với độ dày tối thiểu quy định đối với ống có cùng kích thước, áp suất làm việc và không nhỏ hơn 0,55 mm.

Bảng 9 - Độ dày tối thiểu của vật liệu chế tạo ống gió có tiết diện chữ nhật không sử dụng biện pháp tăng cứng

| Kích thước cạnh ống, mm | Độ dày vật liệu thành ống, mm | ||||||

| Áp suất làm việc dương hoặc âm | |||||||

| Đến 125 Pa | Đến 250 Pa | Đến 500 Pa | Đến 750 Pa | Đến 1000 Pa | Đến 1500 Pa | Đến 2500 Pa | |

| 230 < | 0,55 | 0,55 | 0,55 | 0,70 | 0,70 | 0,70 | 0,85 |

| 230 - 250 | 0,55 | 0,55 | 0,55 | 0,70 | 0,85 | 0,85 | 1,00 |

| 251 - 300 | 0,55 | 0,55 | 0,55 | 0,70 | 0,85 | 1,00 | 1,31 |

| 301 - 350 | 0,55 | 0,55 | 0,70 | 0,85 | 1,00 | 1,00 | 1,31 |

| 351 - 400 | 0,55 | 0,55 | 0,70 | 0,85 | 1,00 | 1,31 | 1,61 |

| 401 -450 | 0,55 | 0,70 | 0,85 | 1,00 | 1,31 | 1,31 | 1,61 |

| 451 - 500 | 0,70 | 0,70 | 1,00 | 1,31 | 1,31 | 1,61 |

|

| 501 - 550 | 0,85 | 0,85 | 1,31 | 1,31 | 1,31 | 1,61 |

|

| 551 - 600 | 0,85 | 0,85 | 1,31 | 1,31 | 1,31 | 1,61 |

|

| 601 - 650 | 1,00 | 1,00 | 1,31 | 1,31 | 1,61 |

|

|

| 651 - 700 | 1,31 | 1,31 | 1,31 | 1,31 | 1,61 |

|

|

| 701 - 750 | 1,31 | 1,31 | 1,31 | 1,31 | 1,61 |

|

|

| 751 - 900 | 1,61 | 1,31 | 1,61 | 1,61 |

|

|

|

| 901 - 1000 | 1,61 | 1,61 |

|

|

|

|

|

| 1001 - 1200 | 1,61 | 1,61 |

|

|

|

|

|

4.4.1.6 Với ống gió và các chi tiết ống có kích thước từ 3000 mm trở xuống, áp suất làm việc nhỏ hơn hoặc bằng 2500 Pa mà độ dày vật liệu không có trong quy định, thì sử dụng độ dày vật liệu tối thiểu là 1,61 mm, đồng thời áp dụng biện pháp tăng cứng.

4.4.1.7 Với ống gió tiết diện chữ nhật và các chi tiết có kích thước cạnh lớn lớn hơn 3000 mm và áp suất làm việc ngoài phạm vi nêu ở trên thì độ dày vật liệu tối thiểu sử dụng để chế tạo phải xác định bằng tính toán.

4.4.1.8 Các chi tiết ống tiết diện chữ nhật chế tạo phải phù hợp để lắp đặt với đường ống, phụ kiện và thiết bị cần kết nối.

4.4.2 Mối nối ngang ống của ống tiết diện chữ nhật

4.4.2.1 Mối nối ngang ống được lựa chọn và sử dụng phải phù hợp với suất làm việc của ống gió, có khả năng chịu được áp suất lớn hơn 1,5 lần áp suất làm việc lớn nhất của ống gió.

4.4.2.2 Mối nối mặt bích

4.4.2.2.1 Mặt bích của ống gió chế tạo bằng phương pháp ghép mí được sử dụng thép góc. Mặt bích của ống gió chế tạo bằng phương pháp hàn đường được sử dụng thép góc hoặc thép bản. Vật liệu chế tạo mặt bích ống gió theo quy định trong Bảng 10.

Bảng 10 - Quy cách vật liệu chế tạo mặt bích ống gió tiết diện chữ nhật

| Cạnh lớn, mm | Thép góc, mm | Thép bản, mm | Phân loại |

| ≤ 250 | 25 x 25 x 3 | 25 × 3 | A |

| 25 ÷ 300 | 30 x 30 x 3 | 30 × 3 | B |

| 301 ÷ 600 | 40 x 40 x 4 | 40 × 4 | C |

| 601 ÷ 1200 | 50 x 50 x 5 | 50 × 5 | D |

| 1201 ÷ 1500 | 63 x 63 x 5 | 63 × 5 | E |

| 1501 ÷ 3000 | 75 x 75 x 6 | 75 × 6 | F |

4.4.2.2.2 Liên kết mặt bích chế tạo bằng thép bản đối với ống gió sử dụng phương pháp hàn đường. Liên kết mặt bích chế tạo bằng thép góc với ống gió có thể sử dụng liên kết bằng đinh tán, đinh vít hoặc hàn điểm. Vị trí điểm liên kết ngoài cùng cách mép ống không quá 50 mm, khoảng cách giữa các điểm liên kết không quá 300 mm và không ít hơn 8 điểm liên kết trên mỗi mặt bích.

4.4.2.2.3 Khi sử dụng liên kết mặt bích với ống gió bằng đinh tán, đinh vít, mép đầu ống gió phải lật ra phía ngoài vuông góc với thành ống để tạo gờ. Chiều cao của gờ tối thiểu là 9 mm.

4.4.2.2.4 Liên kết mặt bích với ống gió bằng phương pháp hàn điểm, mép đầu ống không được nhô ra khỏi mặt bích. Các điểm hàn dọc theo mép đầu ống tiếp xúc với mặt bích và dọc theo mặt bích tiếp xúc với mặt ngoài của ống.

4.4.2.2.5 Bu lông liên kết mặt bích có đường kính tối thiểu là 8 mm, mỗi mối nối không ít hơn 4 bu lông, khoảng cách giữa các bu lông không quá 150 mm đối với ống có áp suất làm việc lớn nhất là 1000 Pa, và 100 mm đối với ống có áp suất làm việc lớn hơn 1000 Pa.

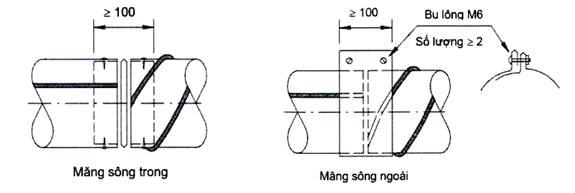

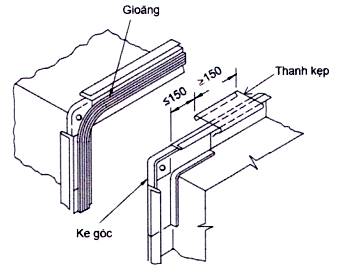

4.4.2.3 Mối nối ke góc - thanh kẹp (Hình 5)

4.4.2.3.1 Mối nối ke góc - thanh kẹp chỉ áp dụng cho ống làm việc với áp suất không quá 750 Pa.

4.4.2.3.2 Độ dày tối thiểu của vật liệu chế tạo ke góc là 1,61 mm, chế tạo thanh kẹp là 0,85 mm. Chiều dài tối thiểu của cạnh ke góc và thanh kẹp là 150 mm.

4.4.2.3.3 Các thanh phải cách đều nhau, thanh kẹp ngoài cùng cách thành ống không quá 150 mm, khoảng cách tính từ điểm giữa của các thanh kẹp không quá 400 mm đối với ống có áp suất làm việc từ 750 Pa trở xuống và 300 mm đối với ống có áp suất làm việc lớn hơn 750 Pa.

4.4.2.3.4 Bu lông có đường kính tối thiểu là 10 mm sử dụng cho mối nối ke góc - thanh kẹp.

4.4.2.3.5 Trong mối nối ke góc - thanh kẹp có thể sử dụng đinh vít thay thế cho thanh kẹp, các vít phải cách đều nhau, khoảng cách giữa các vít không quá 150 mm, đinh vít ngoài cùng cách góc thành ống không quá 25 mm.

Kích thước tính bằng mm

Hình 5 - Mối nối ke góc - thanh kẹp

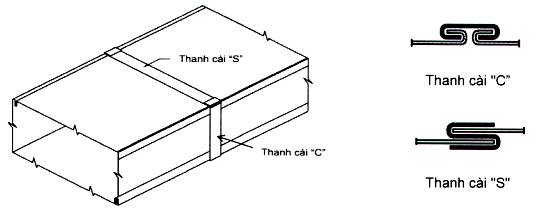

4.4.2.4 Mối nối thanh cài (Hình 6)

4.4.2.4.1 Mối nối ngang sử dụng thanh cài không nên sử dụng thanh cài "S" cho cả 4 mặt ống. sử dụng thanh cài "S" phối hợp với thanh cài "C", từng cặp thanh cài lắp ở 2 thành ống đối diện.

4.4.2.4.2 Trong trường hợp sử dụng thanh cài "S" cho cả 4 mặt ống phải có biện pháp liên kết, định vị chắc chắn thành ống với thanh cài.

4.4.2.4.3 Thanh cài "S" chỉ áp dụng cho ống làm việc với áp suất làm việc không quá 500 Pa.

Hình 6 - Mối nối thanh cài

4.4.2.4.4 Thanh cài "C" áp dụng cho ống có kích thước và áp suất làm việc theo quy định trong Bảng 11.

Bảng 11 - Sử dụng thanh cài "C" cho ống gió tiết diện chữ nhật

| Áp suất làm việc, Pa | Phạm vi áp dụng |

| ≤ 500 | Áp dụng cho tất cả kích thước ống |

| > 500 ÷ 750 | Áp dụng cho ống có cạnh dài lớn nhất 900 mm |

| > 750 ÷ 1000 | Áp dụng cho ống có cạnh dài lớn nhất 760 mm |

| > 1000 | Không áp dụng |

Độ dày tối thiểu của vật liệu chế tạo thanh cài tuân theo Bảng 12.

Bảng 12 - Độ dày tối thiểu của vật liệu chế tạo thanh cài phẳng

| Độ dày vật liệu chế tạo ống gió, mm | ≤ 0,85 | 1,00 | 1,31 | 1,61 |

| Độ dày vật liệu chế tạo thanh cài, mm | 0,70 | 0,85 | 1,00 | 1,31 |

4.4.2.4.5 Thanh cài có gờ tăng cứng được sử dụng vừa để kết nối vừa tăng cứng cho ống gió.

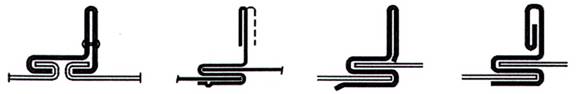

Hình 7 - Một số kiểu thanh cài kết hợp tăng cứng

4.4.3 Tăng cứng cho ống tiết diện chữ nhật

4.4.3.1 Thành ống gió và các chi tiết sử dụng vật liệu có chiều dày từ 1,00mm trở xuống, kích thước cạnh từ 500 mm trở lên và tiết diện lớn hơn 0,90 m2 mà không có khung tăng cứng thì phải được tạo gân tăng cứng (Hình 8).

4.4.3.2 Gân tăng cứng không thay thế cho khung tăng cứng. Gân tăng cứng không áp dụng cho ống gió có bọc lớp cách nhiệt.

4.4.3.3 Gân tăng cứng có thể tạo bằng cách gấp theo 2 đường chéo hoặc dùng máy tạo gân theo chiều ngang của tấm vật liệu thành ống. Khoảng cách giữa các gân tăng cứng tạo theo chiều ngang thành ống không quá 300 mm.

Kích thước tính bằng mm

Hình 8 - Gân tăng cứng ống gió

4.4.3.4 Có thể sử dụng vật liệu chế tạo ống gió và các chi tiết có chiều dày nhỏ hơn chiều dày tối thiểu quy định nhưng không được nhỏ hơn 0,55 mm, và phải áp dụng biện pháp tăng cứng.

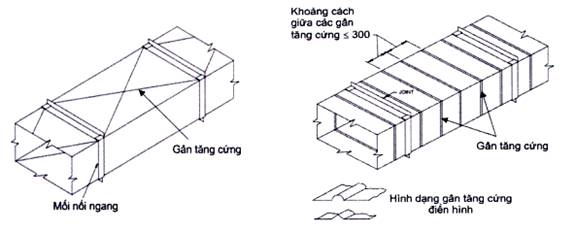

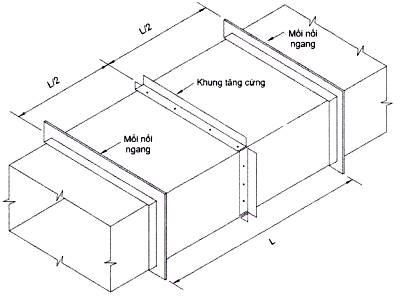

4.4.3.5 Biện pháp tăng cứng, vật liệu chế tạo khung tâng cứng (Hình 9), khoảng cách giữa các khung tăng cứng phụ thuộc vào kích thước cạnh ống gió, độ dày vật liệu chế tạo ống gió và áp suất làm việc của ống gió theo quy định trong Bảng 13.

Bảng 13 - Quy cách vật liệu chế tạo khung tăng cứng ống gió có tiết diện chữ nhật

| Đường kính ống, mm | Thép góc khung tăng cứng, mm | |||

| Khoảng các lớn nhất giữa các khung tăng cứng | ||||

| 2,4 m | 1,8 m | 1,5 m | 1,2 m | |

| Áp suất làm việc âm hoặc dương | ||||

| 500 Pa | 1000 Pa | 1500 Pa | 2500 Pa | |

| ≤ 600 | 25 × 25 × 3 | 25 × 25 × 3 | 25 × 25 × 3 | 25 × 25 × 3 |

| 601 ÷ 1200 | 30 × 30 × 3 | 30 × 30 × 3 | 30 × 30 × 3 | 30 × 30 × 3 |

| 1201 ÷ 2000 | 50 × 50 × 5 | 50 × 50 × 5 | 50 × 50 × 5 | 50 × 50 × 5 |

| 2001 ÷ 3000 | 63 × 63 × 5 | 63 × 63 × 5 | 63 × 63 × 5 | 63 × 63 × 5 |

CHÚ DẪN: L là kích thước dài của đường ống

Hình 9 - Khung tăng cứng ống gió

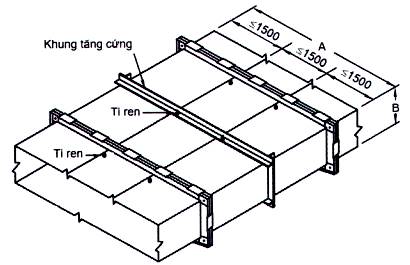

4.4.3.6 Những ống gió có kích thước cạnh lớn từ 2000 mm trở lên, ngoài tăng cứng bằng khung tăng cứng như quy định, phải bổ sung thêm tăng cứng bằng ti ren xuyên qua 2 thành ống đối diện.

4.4.3.7 Các ti ren tăng cứng phải cách đều nhau. Khoảng cách giữa các ti ren, giữa ti ren và thành ống gió không liên kết với ti ren không được quá 1500 mm. Đường kính ti ren tăng cứng không nhỏ hơn 10 mm (Hình 10).

Kích thước tính bằng mm

CHÚ DẪN: A, B lần lượt là kích thước cạnh dài, cạnh rộng của đường ống

Hình 10 - Ti ren tăng cứng ống gió

4.5 Ống gió mềm

4.5.1 Ống gió mềm có thể chế tạo từ vật liệu kim loại, phi kim loại, có lớp cách nhiệt hoặc không có lớp cách nhiệt.

4.5.2 Ống gió mềm không áp dụng cho vận chuyển bụi, vật liệu rời; hút khói và không khí có nhiệt độ cao; các loại hơi, khí có tính ăn mòn hoặc bị ô nhiễm v.v...

4.5.3 Ống gió mềm chỉ lắp đặt sử dụng cho các khu vực bên trong công trình. Với ống gió mềm chế tạo bằng vật liệu vải chỉ sử dụng cho ống làm việc với áp suất dương.

4.5.4 Các thông số kỹ thuật về giới hạn áp suất, giới hạn vận tốc, tổn thất áp suất ma sát, dẫn nhiệt, cách âm và các thông số khác của ống gió mềm được xác định cụ thể theo vật liệu chế tạo.

4.6 Mương gió

4.6.1 Mương gió chế tạo bằng tấm thạch cao, bê tông, gạch xây, ...kích thước bên trong không được sai lệch quá 3 % so với kích thước thiết kế.

4.6.2 Mương gió đảm bảo chắc chắn, kín khít. Bề mặt bên trong mương gió bằng phẳng, không thấm nước. Mương gió nằm ngang có độ dốc 0,5 ÷ 1 % về phía có chỗ thoát nước.

5 Quy định kỹ thuật cho chế tạo các loại giá treo/giá đỡ đường ống

5.1 Yêu cầu chung

5.1.1 Giá treo đỡ đường ống phải chịu được tải trọng của bản thân đường ống, môi chất đi bên trong ống và tải trọng động khi hệ thống hoạt động. Giá treo đỡ đường ống phải liên kết chắc chắn với kết cấu công trình, đảm bảo không bị rung lắc khi vận hành.

5.1.2 Giá treo đỡ ống gió bao gồm ba bộ phận:

- Bộ phận liên kết giá treo, đỡ đường ống vào kết cấu công trình;

- Bộ phận treo ống;

- Bộ phận đỡ ống.

Các bộ phận của giá treo, đỡ đường ống phải được chống ăn mòn bằng mạ kẽm nhúng nóng hoặc sơn chống gỉ theo quy định.

5.1.3 Bộ phận liên kết giá treo, đỡ ống vào kết cấu công trình phải được lựa chọn để có thể chịu được tải trọng lớn gấp 4 đến 5 lần tải trọng làm việc.

5.1.4 Bộ phận liên kết giá treo, đỡ vào kết cấu công trình là bê tông có thể sử dụng bu lông nở, vít nở hoặc đặt chờ sẵn các chi tiết bằng thép trong kết cấu bê tông. Với kết cấu thép có thể sử dụng bu lông, kẹp hoặc hàn liên kết.

5.1.5 Bộ phận treo của giá treo, đỡ ống thường được chế tạo bằng thép bản, thép tròn hoặc thép hình L, U.

5.1.6 Khi sử dụng bộ phận treo bằng thép bản, thanh treo bằng thép bản có thể liên kết trực tiếp vào ống gió bằng đinh vít.

5.1.7 Với kết cấu giá treo, đỡ ống sử dụng thanh đỡ ống, thanh đỡ thường được chế tạo bằng thép hình L hoặc U.

5.1.8 Với các đường ống nước trong hệ thống điều hòa sử dụng kết cấu giá treo đỡ tương tự đường cấp nước, thoát nước. Với các đường ống có tải trọng lớn, giá treo đỡ phải được tính toán và thử tải.

5.2 Treo, đỡ đường ống

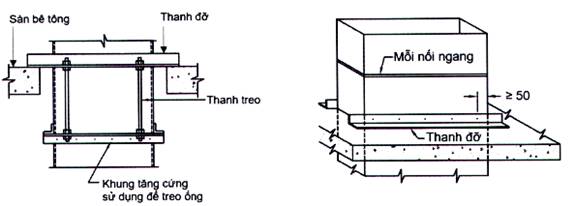

5.2.1 Treo đỡ đường ống ngang (Hình 11, 12)

5.2.1.1 Giá treo đỡ đường ống gió tiết diện chữ nhật theo phương ngang, mỗi giá treo đỡ phải có ít nhất hai thanh treo.

5.2.1.2 Với giá treo ống gió tiết diện chữ nhật sử dụng thanh treo ống bằng thép bản liên kết trực tiếp với ống gió, chỉ áp dụng cho ống có chiều rộng từ 1500 mm trở xuống. Mối liên kết tại mặt dưới (đáy) của ống và cách mép ống không nhỏ hơn 25 mm.

5.2.1.3 Khi ống có tiết diện chữ nhật quá lớn, tải trọng vượt quá tải trọng cho phép của hai thanh treo, phải bổ sung thanh treo để đáp ứng tải trọng yêu cầu. Thanh treo bổ sung bằng thép tròn có thể xuyên qua ống gió để liên kết với kết cấu công trình. Vị trí thanh treo xuyên qua ống gió phải có biện pháp đảm bảo kín khít.

5.2.1.4 Trong trường hợp nhiều ống sử dụng chung một giá treo, các bộ phận của giá treo ống phải đáp ứng được tổng tải trọng của tất cả các ống cùng chung giá đỡ.

5.2.1.5 Khi treo ống có tiết diện chữ nhật gồm nhiều tầng ống, các ống có thể sử dụng chung thanh treo, mỗi lớp ống phải có một thanh đỡ ống riêng, các ống không đè trực tiếp lên nhau.

Kích thước tính bằng mm

Hình 11 - Giá treo đỡ ống gió ngang tiết diện chữ nhật

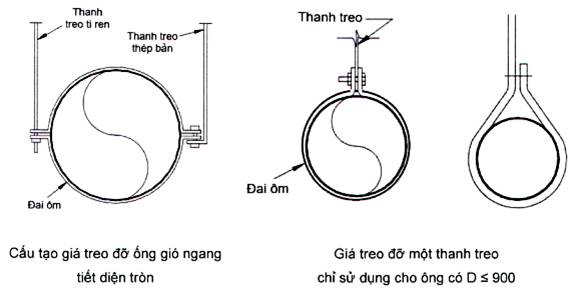

5.2.1.6 Giá treo ống tròn có thể sử dụng một hoặc hai thanh treo tùy theo kích thước và tải trọng của ống. Với ống có đường kính từ 900 mm trở xuống có thể sử dụng một thanh treo.

5.2.1.7 Bộ phận đỡ ống trong giá treo ống gió tròn có thể sử dụng đai ôm bằng thép bản hoặc thanh đỡ bằng thép hình. Khi sử dụng thanh đỡ, ống phải được định vị vào thanh đỡ bằng đai ôm.

Kích thước tính bằng mm

Hình 12 - Giá treo đỡ ống gió ngang tiết diện tròn

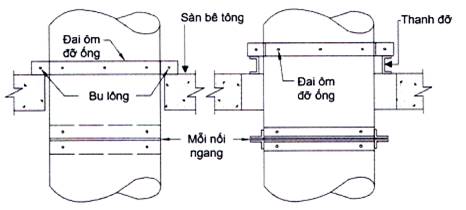

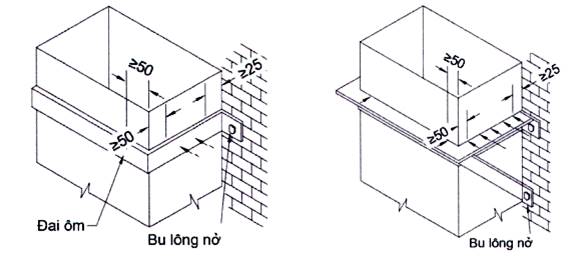

5.2.2 Treo đỡ đường ống đứng (Hình 13, 14)

5.2.2.1 Giá đỡ ống đứng được chế tạo bằng thép góc, đai ôm neo đỡ chế tạo bằng thép bản. Giá đỡ, đai ôm ống đứng được liên kết trực tiếp vào đường ống bằng mối hàn điểm hoặc đinh vít có đường kính tối thiểu là 6 mm. Mối liên kết ngoài cùng cách mép ống tối thiểu 50 mm.

5.2.2.2 Số mối liên kết giá đỡ, đai ôm với ống đứng trên 1 mặt thành ống có tiết diện chữ nhật phải cách đều nhau và được quy định như sau:

5.2.2.2.1 Ống có kích thước từ 400 mm trở xuống, số mối liên kết tối thiểu là 2.

5.2.2.2.2 Ống có kích thước trên 400 mm đến 600 mm, số mối liên kết tối thiểu là 3.

5.2.2.2.3 Ống có kích thước trên 600 mm số mối liên kết tối thiểu bằng kích thước ống chia cho 8.

5.2.2.2.4 Tải trọng của 1 mối liên kết phải đáp ứng yêu cầu như sau:

- Ống gió có độ dày từ 0,55 mm trở xuống là 11,3 kg;

- Ống gió có độ dày lớn hơn 0,55 mm đến 1,0 mm là 16,0 kg;

- Ống gió có độ dày lớn hơn 1,0 mm đến 1,61 mm là 23 kg.

5.2.2.3 Số mối liên kết đai ôm với ống tròn phải cách đều nhau. Trên một đai ôm không ít hơn 4 mối liên kết, khoảng cách giữa các mối liên kết không quá 200 mm theo chu vi đường ống.

Kích thước tính bằng mm

Hình 13 - Giá treo đỡ đường ống đứng vào sàn

Kích thước tính bằng mm

Hình 14 - Giá treo đỡ đường ống đứng vào tường

5.3 Lựa chọn giá treo, đỡ đường ống

5.3.1 Lựa chọn thanh treo ống

5.3.1.1 Kích thước thanh treo ống ngang có tiết diện chữ nhật phụ thuộc vào kích thước ống, khoảng cách giữa các giá treo đỡ và được lựa chọn theo Bảng 14.

Bảng 14 - Kích thước tối thiểu của bộ phận treo ống gió tiết diện chữ nhật

| Một nửa chu vi ống, mm | Khoảng cách 2 giá treo ống gió | |||||||

| 3,0 m | 2,2 m | 1,5 m | 1,2 m | |||||

| Thép bản, mm | Thép tròn ϕ, mm | Thép bản, mm | Thép tròn ϕ, mm | Thép bản, mm | Thép tròn ϕ, mm | Thép bản, mm | Thép tròn ϕ, mm | |

| 800 | 25,0×0,85 | 6,0 | 25,0×0,85 | 6,0 | 25,0×0,85 | 6,0 | 25,0×0,85 | 6,0 |

| 1800 | 25,0×1,31 | 10,0 | 25,0×1,00 | 6,0 | 25,0×0,85 | 6,0 | 25,0×0,85 | 6,0 |

| 2400 | 25,0×1,61 | 10,0 | 25,0×1,31 | 10,0 | 25,0×1,00 | 10,0 | 25,0×0,85 | 6,0 |

| 3000 | 40,0×1,61 | 12 | 25,0×1,61 | 10,0 | 25,0×1,31 | 10,0 | 25,0×1,00 | 6,0 |

| 4200 | 40,0×1,61 | 12 | 40,0×1,61 | 12 | 25,0×1,61 | 10,0 | 25,0×1,31 | 10,0 |

| 4800 | - | 12 | 40,0×1,61 | 12 | 25,0×1,61 | 10,0 | 25,0×1,61 | 10,0 |

| CHÚ THÍCH: Kích thước giá treo đã kể đến trọng lượng của lớp bảo ôn có tỷ trọng không quá 5,0 kg/m2, khung tăng cứng và bản thân giá treo ống | ||||||||

5.3.1.2 Số mối liên kết tối thiểu khi thanh treo liên kết trực tiếp vào ống gió và tải trọng lớn nhất của một nhánh treo ống gió được lựa chọn theo Bảng 15.

Bảng 15 - Số mối nối tối thiểu và tải trọng lớn nhất của 1 nhánh treo ống gió

| Số mối liên kết tối thiểu khi thanh treo liên kết trực tiếp vào ống gió | Tải trọng cho phép lớn nhất của 1 nhánh | |

| Thép bản, mm | Thép tròn ϕ, mm | |

| 25,0×1,31; 25,0×1,00; 25,0×0,85 mm - 01 vít | 25,0×0,85 - 120 kg | 6,0 - 120 kg |

| D6 mm | 25,0×1,00 - 150 kg | 10,0 - 300 kg |

| 25,0×1,61 mm - 02 vít D6 mm | 25,0×1,31 - 190 kg | 12,0 - 500 kg |

| 38,1×1,61 mm - 02 vít D8 mm | 25,0×1,61 - 320 kg | 16,0 - 900 kg |

| Khi sử dụng 02 vít thì các vít nối tiếp nhau | 38,1×1,61 - 400 kg | 20,0 - 1350 kg |

| CHÚ THÍCH: Thép sử dụng có giới hạn chảy tối thiểu là 172,4 MPa | ||

5.3.1.3 Kích thước thanh treo ống ngang có tiết diện phụ thuộc vào kích thước ống, khoảng cách giữa các giá treo đỡ, số thanh treo và được lựa chọn theo Bảng 16.

Bảng 16 - Kích thước tối thiểu của bộ phận treo ống gió tiết diện tròn

| Đường kính ống | Khoảng cách lớn nhất giữa các giá treo | Thép tròn | Thép bản |

| 600 mm | 3,5 m | ϕ 6,0 mm | 25,0 × 0,85 mm |

| 900 mm | 3,5 m | ϕ 10,0 mm | 25,0 × 1,00 mm |

| 1200 mm | 3,5 m | 2 thanh ϕ10,0 mm | 2 thanh 25,0 × 1,00 mm |

| 1500 mm | 3,5 m | 2 thanh ϕ10,0 mm | 2 thanh 25,0 × 1,31 mm |

| 2000 mm | 3,5 m | 2 thanh ϕ10,0 mm | 2 thanh 25,0 × 1,61 mm |

| 2400 mm | 3,5 m | 2 thanh ϕ12 mm | 2 thanh 38,0 × 1,61 mm |

5.3.2 Lựa chọn thanh đỡ ống

5.3.2.1 Kích thước thanh đỡ ống ngang phụ thuộc vào tải trọng treo đỡ, chiều dài thanh đỡ và được lựa chọn theo Bảng 17.

Bảng 17 - Tải trọng cho phép lớn nhất của thanh đỡ ống gió, kg

| Chiều dài thanh đỡ, mm | Thép góc, mm | Thép U, mm | ||||||||||||||

| 25 × 25 × 2 | 25 × 25 × 3 | 40 × 40 × 2 | 40 × 40 × 3 | 40 × 40 × 5 | 40 × 40 × 6 | 50 × 50 × 3 | 50 × 50 × 4 | 50 × 50 × 6 | 63 × 63 × 5 | 63 × 63 × 6 | 76 × 76 ×6 | 100 × 100 × 6 | 76 × 76 × 2 | 76 × 76 × 3 | 100 × 100 ×3 | |

| 450 | 36 | 68 | 81 | 159 | 231 | 295 | 295 | 426 | 558 | 680 | 889 | - | - | - | - | - |

| 600 | 34 | 68 | 81 | 159 | 231 | 295 | 295 | 426 | 558 | 680 | 889 | - | - | - | - | - |

| 760 | 32 | 68 | 81 | 159 | 231 | 295 | 295 | 426 | 558 | 680 | 889 | - | - | - | - | - |

| 900 | 27 | 59 | 72 | 154 | 227 | 281 | 281 | 417 | 549 | 671 | 880 | - | - | - | - | - |

| 1060 | 18 | 50 | 63 | 145 | 218 | 277 | 277 | 408 | 540 | 667 | 875 | - | - | - | - | - |

| 1220 | - | 36 | 50 | 132 | 204 | 263 | 263 | 395 | 526 | 653 | 862 | - | - | - | - | - |

| 1370 | - | - | - | 113 | 181 | 245 | 245 | 381 | 508 | 635 | 844 | - | - | - | - | - |

| 1520 | - | - | - | 86 | 159 | 222 | 222 | 354 | 480 | 608 | 816 | - | - | - | - | - |

| 1670 | - | - | - | 45 | 86 | 181 | 181 | 318 | 444 | 571 | 780 | - | - | - | - | - |

| 1830 | - | - | - | - | - | 145 | 145 | 281 | 408 | 535 | 744 | - | - | - | - | - |

| 2010 | - | - | - | - | - | 95 | 95 | 227 | 358 | 485 | 694 | - | - | - | - | - |

| 2130 | - | - | - | - | - | - | - | 454 | 299 | 426 | 635 | 1048 | 2123 | 2109 | 2713 | 4119 |

| 2440 | - | - | - | - | - | - | - | - | 145 | 272 | 480 | 894 | 1969 | 1755 | 2245 | 3964 |

| 2740 | - | - | - | - | - | - | - | - | - | - | - | 1139 | 3284 | 2613 | 3529 | 7010 |

| 3050 | - | - | - | - | - | - | - | - | - | - | - | 553 | 2699 | 1869 | 2690 | 5987 |

| 3350 | - | - | - | - | - | - | - | - | - | - | - | - | 1973 | 1152 | 1778 | 4908 |

| 3660 | - | - | - | - | - | - | - | - | - | - | - | - | 1098 | - | 907 | 3778 |

| CHÚ THÍCH: Thép sử dụng có giới hạn chảy tối thiểu là 172,4 MPa | ||||||||||||||||

5.3.2.2 Kích thước đai ôm làm giá đỡ ống đứng tiết diện tròn, bu lông liên kết 2 nửa đai ôm với nhau phụ thuộc vào kích thước ống, khoảng các giữa các đai ôm và được lựa chọn theo Bảng 18.

Bảng 18 - Kích thước tối thiểu của đai ôm đỡ ống gió đứng có tiết diện tròn

| Đường kính ống | Đai ôm | Đường kính bu lông | Khoảng cách lớn nhất giữa các đai ôm |

| ≤ 300 mm | 25 mm × 1,61 mm | 6 mm | 3,6 m |

| 301 mm ÷ 600 mm | 40 mm × 1,61 mm | 6 mm | 3,6 m |

| 601 mm ÷ 900 mm | 50 mm × 1,61 mm | 10 mm | 3,6 m |

| 901 mm ÷ 1500 mm | 50 mm × 3,50 mm | 10 mm | 3,6 m |

6. Chế tạo các phụ kiện của hệ thống ống gió

6.1 Chế tạo các loại cửa gió

6.1.1 Bề mặt cửa gió nên phẳng, sai số cho phép so với kích thước thiết kế không quá 2 mm, chênh lệch giữa hai đường chéo của cửa gió không quá 3 mm. Sai số cho phép của hai đường kính bất kỳ của cửa gió tiết diện tròn không được lớn hơn 2 mm.

6.1.2 Bộ phận điều chỉnh của cửa gió phải linh hoạt, tấm lá sách cân bằng, không được va chạm vào khung biên.

6.1.3 Cửa gió kiểu tấm cài và kiểu răng lược nên bằng phẳng, rìa hai bên phải trơn nhẵn để cài vào dễ dàng, cửa gió kiểu răng lược sau khi lắp ghép xong phải đảm bảo hoàn toàn mở và đóng kín hết mức.

6.1.4 Khoảng cách giữa các tấm lá sách trong cửa gió kiểu nhiều lá sách phải cách đều nhau, tâm của trục hai đầu phải trên cùng một đường thẳng. Liên kết nối cửa gió với khung biên phải chắc chắn.

6.1.5 Cửa gió kiểu tấm lỗ thì các lỗ không được có ba vía, đường kính và khoảng cách giữa các lỗ phải phù hợp với yêu cầu thiết kế.

6.1.6 Cửa gió có thể điều chỉnh hướng thổi thì bộ phận điều chỉnh phải hoạt động trơn tru, linh hoạt, kết cấu chắc chắn.

6.2 Chế tạo các loại van

6.2.1 Van phải được chế tạo chắc chắn ổn định trong điều kiện vận hành. Bộ phận điều chỉnh phải linh hoạt, chính xác, tin cậy và phải kí hiệu chiều đóng, mở. Tất cả các van phải có bộ phận khóa định vị để giữ lá van ở một vị trí cố định mà không rung động.

6.2.2 Van nhiều lá van thì các lá van phải kín khít khi đóng, khoảng cách giữa các lá van phải đều nhau. Trục van xuyên qua thân van phải đảm bảo kín khít, độ kín khít phù hợp với áp suất làm việc.

6.2.3 Van ngăn cháy phải phù hợp với yêu cầu sau:

a) Vỏ ngoài không được biến dạng khi chịu lửa, độ dày của thân van không nhỏ hơn chiều dày tối thiểu của thành ống gió có cùng tiết diện;

b) Trong bất kỳ trường hợp nào bộ phận điều chỉnh cũng phải vận hành được dễ dàng và không bị han gỉ;

c) Cầu chì của van ngăn cháy phải đáp ứng yêu cầu về phòng cháy chữa cháy. Nhiệt độ điều chỉnh phải phù hợp yêu cầu thiết kế, sai số cho phép là ± 2 °C, cầu chì phải đặt ở phía đón gió của van;

d) Lá van khi đóng lại phải kín khít, đảm bảo ngăn được luồng không khí theo áp suất quy định của hệ thống;

e) Van ngăn cháy phải được kiểm định và đáp ứng yêu cầu về phòng cháy, chữa cháy.

6.2.4 Trục của van phải linh hoạt, lá van đóng lại phải kín khít, cơ cấu điều chỉnh đóng mở lá van phải đảm bảo không bị ăn mòn trong quá trình sử dụng.

6.2.5 Các bộ phận của hệ thống hút khói, chống cháy nổ được chế tạo phải tuân thủ theo yêu cầu, chí dẫn của đơn vị thiết kế, chỉ được phép thay thế bằng các vật liệu khác khi có sự đồng ý của đơn vị thiết kế và cơ quan quản lý có liên quan.

6.3 Chế tạo chụp hút và các bộ phận khác

6.3.1 Kích thước chụp hút, thải được chế tạo phải chính xác, chỗ nối phải chắc chắn, cạnh vỏ ngoài không được sắc nhọn.

6.3.2 Các loại cửa của hệ thống ống gió phải kín, khít với khung cửa.

6.3.3 Vật liệu chế tạo nối mềm phải đáp ứng được yêu cầu về độ bền, kín, và đáp ứng các yêu cầu khác của hệ thống về chịu nhiệt, chịu ăn mòn, ...

6.3.4 Kích thước và độ cong của tấm hướng dòng phải chính xác, không nghiêng lệch, tấm lá tán đinh phải thật chắc chắn.

6.3.5 Giá chống, treo, đỡ phải bằng phẳng. Đai giữ ống phải liên kết chắc chắn với giá chống, treo, đỡ.

6.3.6 Tại các vị trí đường ống xuyên qua kết cấu bao che ra bên ngoài, phải có biện pháp chống thấm, tránh nước rò rỉ xâm nhập vào công trình. Vị trí lấy gió, thải gió ngoài việc tuân thủ đảm bảo về khoảng cách theo quy định còn phải lưu ý đến hướng gió chủ đạo để giảm thiểu ảnh hưởng tác động lẫn nhau.

7 Chế tạo các bộ phận xử lý không khí

7.1 Buồng xử lý nhiệt ẩm không khí

7.1.1 Vật liệu chế tạo vỏ của buồng xử lý nhiệt ẩm sử dụng tương tự với vật liệu dùng để chế tạo ống gió, mương gió. Tất cả các mối hàn trên buồng xử lý nhiệt ẩm phải được sơn, phủ chống gỉ. Tôn tráng kẽm sử dụng chế tạo buồng xử lý nhiệt ẩm phải có lớp mạ theo ASTM - G90.

7.1.2 Vỏ của buồng xử lý nhiệt ẩm phải chịu được áp suất lớn hơn áp suất làm việc lớn nhất của hệ thống 33 %. Độ võng của vỏ buồng xử lý nhiệt ẩm ở áp suất làm việc không được vượt quá 1 mm/m. vỏ của buồng xử lý nhiệt ẩm có áp suất làm việc lớn hơn 750 Pa được chế tạo theo quy cách của ống gió có tiết diện hình chữ nhật.

7.1.3 Tất cả các mối nối, mí ghép nối của buồng xử lý nhiệt ẩm phải được xử lý kín khít bằng các hợp chất hoặc gioăng phù hợp. Các vị trí đường ống xuyên qua vỏ buồng xử lý nhiệt ẩm phải kín khít đề tránh rò rỉ không khí và nước ngưng tụ.

7.1.4 Giá đỡ, thanh chặn kín bằng kim loại dùng để lắp đặt các thiết bị bên trong buồng xử lý nhiệt ẩm, có độ dày không nhỏ hơn chiều dày vật liệu chế tạo ống gió liên kết với thiết bị đó, phải được liên kết chắc chắn vào buồng xử lý nhiệt ẩm.

7.1.5 Đường thoát nước của buồng xử lý nhiệt ẩm phải có phớt ngăn nước chịu được áp suất lớn hơn áp suất làm việc tối đa trong buồng xử lý 500 Pa.

7.1.6 Bể nước trong ngăn phun xử lý nhiệt ẩm không khí phải đảm bảo không rò rỉ. Dung tích bể phải đảm bảo chứa đủ nước để buồng phun có thể hoạt động ít nhất là (10 ÷ 15) phút. Chiều cao mực nước sao cho phủ kín lưới lọc nước.

7.1.7 Góc gấp của tấm chắn nước phải phù hợp yêu cầu thiết kế, sai số cho phép của độ dài và độ rộng là 2 mm. Cự ly cánh phải đều, sự liên kết giữa tấm chắn nước với tấm cố định hình lược phải chặt chẽ, hợp lý.

7.1.8 Phải đặt tấm chắn ngập vào trong nước ở chỗ tấm chắn nước tiếp xúc với mặt nước. Tấm chắn nước lắp ghép phân tầng, mỗi tầng phải đặt một bộ phận ngăn nước. Chi tiết cố định tấm chắn nước phải được xử lý chống ăn mòn.

7.2. Bộ lọc không khí

7.2.1 Độ dày và độ chặt của vật liệu lọc trong bộ lọc không khí phải phù hợp yêu cầu thiết kế.

7.2.2 Khung bộ lọc không khí phải bằng phẳng, chắc chắn.

7.3 Chế tạo ống tiêu âm

7.3.1 Lựa chọn vật liệu tiêu âm phải phù hợp với yêu cầu chống cháy, chống ăn mòn, chống ẩm.

7.3.2 Tấm đục lỗ của ống tiêu âm phải bằng phẳng. Hàng lỗ phải thẳng, bề mặt trơn nhẵn.

7.3.3 Hệ khung của ống tiêu âm phải chắc chắn, chỗ nối vách ngăn với thành ống phải kín khít.

7.3.4 Vật liệu hút ẩm đặt bên trong ống tiêu âm phải đều, chắc chắn, bề mặt phải phẳng.

7.4 Chế tạo bộ phận hút bụi

7.4.1 Sai số cho phép về kích thước của đường kính ống hút bụi tiết diện tròn hoặc cạnh ống tiết diện chữ nhật không được quá 5 %. Các mặt trong và ngoài phải phẳng, trơn nhẵn.

7.4.2 Đường vào và ra của bộ phận hút bụi phải phẳng, thẳng, ống thải tiết diện tròn phải đồng trục với thân côn ở dưới, lệch tâm không được quá 2 mm.

7.4.3 Phần vỏ của bộ phận hút bụi khi lắp ghép phải phẳng, mối nối xen nhau, bề mặt mối hàn không được rỗ lỗ, bọt khí, kẹp vẩy, rạn nứt v.v....

8. Các quy định kỹ thuật về chế tạo đường ống môi chất lạnh và đường ống nước

8.1. Các quy định kỹ thuật đối với đường ống dẫn môi chất lạnh

Các quy định kỹ thuật liên quan đến vật liệu, chế tạo và sản xuất đường ống dẫn môi chất lạnh cần tuân theo quy định trong các tiêu chuẩn TCVN 6104-2:2015 (ISO 5149-2:2014) và ASTM B280.

8.2. Các quy định kỹ thuật đối với đường ống dẫn nước

Các quy định kỹ thuật liên quan đến vật liệu, chế tạo và sản xuất đường ống dẫn nước trong hệ thống lạnh và điều hòa không khí cần tuân theo quy định trong các tiêu chuẩn TCVN 11221:2015 và ASTM A53.

Thư mục tài liệu tham khảo

1. TCVN 5687:2010, Thông gió - điều hòa không khí - Tiêu chuẩn thiết kế.

2. SMACNA - 2021, HVAC Duct Construction Standards - Metal and Flexible - 2021.

3. DW/144-2013, Specification for Sheet Metal Ductwork.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 13580:2023 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 13580:2023 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 13580:2023 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 13580:2023 DOC (Bản Word)