- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 10736-11:2023 Không khí trong nhà - Phần 11: Xác định phát thải của các hợp chất hữu cơ

| Số hiệu: | TCVN 10736-11:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Tài nguyên-Môi trường |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

29/12/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 10736-11:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 10736-11:2023

TIÊU CHUẨN QUỐC GIA

TCVN 10736-11:2023

ISO/FDIS 16000-11:2023

KHÔNG KHÍ TRONG NHÀ - PHẦN 11: XÁC ĐỊNH PHÁT THẢI CỦA CÁC HỢP CHẤT HỮU CƠ DỄ BAY HƠI TỪ CÁC SẢN PHẨM XÂY DỰNG VÀ ĐỒ NỘI THẤT - LẤY MẪU, BẢO QUẢN MẪU VÀ CHUẨN BỊ MẪU THỬ

Indoor air - Part 11: Determination of the emission of volatile organic compounds from building products and furnishing - Sampling, storage of samples and preparation of test specimens

Lời nói đầu

TCVN 10736-11:2023 thay thế cho TCVN 10736 11:2016

TCVN 10736-11:2023 hoàn toàn tương đương với ISO/FDIS 16000-11:2023.

TCVN 10736-11:2023 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 146 Chất lượng không khí biên soạn, Viện Tiêu chuẩn Chất lượng Việt Nam đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Bộ TCVN 10736 (ISO 16000) Không khí trong nhà gồm các phần sau:

- TCVN 10736-1: 2015 (ISO 16000-1:2004) Phần 1: Các khía cạnh chung của kế hoạch lấy mẫu,

- TCVN 10736-2:2015 (ISO 16000-2:2004) Phần 2: Kế hoạch lấy mẫu formaldehyt,

- TCVN 10736 -3:2015 (ISO 16000-3:2011) Phần 3: Xác định formaldehyt và hợp chất cacbonyl khác trong không khí trong nhà và không khí trong buồng thử - Phương pháp lấy mẫu chủ động;

- TCVN 10736-4:2015 (ISO 16000-4:2011) Phần 4: Xác định formaldehyt - Phương pháp lấy mẫu khuếch tán;

- TCVN 10736-5:2015 (ISO 16000-5:2007) Phần 5: Kế hoạch lấy mẫu đối với hợp chất hữu cơ bay hơi (VOC);

- TCVN 10736-6:2023 (ISO 16000-6:2021) Phần 6: Xác định hợp chất hữu cơ (VVOC, VOC, SVOC) trong không khí trong nhà và trong buồng thử bằng cách lấy mẫu chủ động trên ống hấp phụ, giải hấp nhiệt và sắc ký khí sử dụng MS hoặc MS-FID;

- TCVN 10736-7:2016 (ISO 16000-7:2007) Phần 7: Chiến lược lấy mẫu để xác định nồng độ sợi amiăng truyền trong không khí;

- TCVN 10736-8:2016 (ISO 16000-8:2007) Phần 8: Xác định thời gian lưu trung bình tại chỗ của không khí trong các tòa nhà để xác định đặc tính các điều kiện thông gió;

- TCVN 10736-9:2023 (ISO/FDIS 16000-9:2023) Phần 9: Xác định phát thải của các hợp chất hữu cơ dễ bay hơi từ các sản phẩm xây dựng và đồ nội thất - Phương pháp buồng thử phát thải;

- TCVN 10736-10:2016 (ISO 16000-10:2006) Phần 10: Xác định phát thải của các hợp chất hữu cơ bay hơi từ các sản phẩm xây dựng và đồ nội thất - Phương pháp ngăn thử phát thải;

- TCVN 10736-11:2023 (ISO/FDIS 16000-11:2023) Phần 11: Xác định phát thải của các hợp chất hữu cơ dễ bay hơi từ các sản phẩm xây dựng và đồ nội thất - Lấy mẫu, bảo quản mẫu và chuẩn bị mẫu thử;

- TCVN 10736-12:2016 (ISO 16000-12:2008) Phần 12: Chiến lược lấy mẫu đối với polycloro biphenyl (PCB), polycloro dibenzo-p-dioxin (PCDD), polycloro dibenzofuran (PCDP) và hydrocacbon thơm đa vòng (PAH);

- TCVN 10736-13:2016 (ISO 16000-13:2008) Phần 13: Xác định tổng (pha khí và pha hạt) polycloro biphenyl giống dioxin (PCB) và polycloro dibenzo-p-dioxin/polycloro dibenzofuran (PCDD/PCDF) - Thu thập mẫu trên cái lọc được hỗ trợ bằng chất hấp phụ;

- TCVN 10736-14:2016 (ISO 16000-14:2009) Phần 14: Xác định tổng (pha khí và pha hạt) polycloro biphenyl giống dioxin (PCB) và polycloro dibenzo-p-dioxin/polycloro dibenzofuran (PCDD/PCDF) - Chiết, làm sạch và phân tích bằng sắc ký khí phân giải cao và khối phổ.

- TCVN 10736-15:2017 (ISO 16000-15:2008) Phần 15: Cách thức lấy mẫu nitơ dioxit (NO2).

- TCVN 10736-16:2017 (ISO 16000-16:2008) Phần 16: Phát hiện và đếm nấm mốc - Lấy mẫu bằng cách lọc.

- TCVN 10736-17:2017 (ISO 16000-17:2008) Phần 17: Phát hiện và đếm nấm mốc - Phương pháp nuôi cấy.

- TCVN 10736-18:2017 (ISO 16000-18:2011) Phần 18: Phát hiện và đếm nấm mốc - Lấy mẫu bằng phương pháp va đập.

- TCVN 10736-19:2017 (ISO 16000-19:2012) Phần 19: Cách thức lấy mẫu nấm mốc.

- TCVN 10736-20:2017 (ISO 16000-20:2014) Phần 20: Phát hiện và đếm nấm mốc - Xác định số đếm bào tử tổng số.

- TCVN 10736-21:2017 (ISO 16000-21:2013) Phần 21: Phát hiện và đếm nấm mốc - Lấy mẫu từ vật liệu.

- TCVN 10736-23:2017 (ISO 16000-23:2009) Phần 23: Thử tính năng để đánh giá sự giảm nồng độ formaldehyt do vật liệu xây dựng hấp thu.

- TCVN 10736-24:2017 (ISO 16000-24:2009) Phần 24: Thử tính năng để đánh giá sự giảm nồng độ hợp chất hữu cơ bay hơi (trừ fomaldehyt) do vật liệu xây dựng hấp thu.

- TCVN 10736-25:2017 (ISO 16000-25:2011) Phần 25: Xác định phát thải của hợp chất hữu cơ bán bay hơi từ các sản phẩm xây dựng - Phương pháp buồng thử nhỏ.

- TCVN 10736-26:2017 (ISO 16000-26:2012) Phần 26: Cách thức lấy mẫu cacbon dioxit (CO2)

- TCVN 10736-27:2017 (ISO 16000-27:2014) Phần 27: Xác định bụi sợi lắng đọng trên bề mặt bằng kính hiển vi điện tử quét (SEM) (phương pháp trực tiếp)

- TCVN 10736-28:2023 (ISO 16000-28:2020) Phần 28: Xác định phát thải mùi từ các sản phẩm xây dựng sử dụng buồng thử.

- TCVN 10736-29:2017 (ISO 16000-29:2014) Phần 29: Phương pháp thử dùng cho các thiết bị đo hợp chất hữu cơ bay hơi (VOC).

- TCVN 10736-30:2017 (ISO 16000-30:2014) Phần 30: Thử nghiệm cảm quan của không khí trong nhà.

- TCVN 10736-31:2017 (ISO 16000-31:2014) Phần 31: Đo chất chống cháy và chất tạo dẻo trên nền hợp chất phospho hữu cơ-este axit phosphoric.

- TCVN 10736-32 2017 (ISO16000-32:2014) Phần 32: Khảo sát tòa nhà để xác định sự xuất hiện của các chất ô nhiễm.

- TCVN 10736-33:2017 (ISO 16000-33:2017) Phần 33: Xác định phtalat bằng sắc ký khí/khối phổ (GC/MS).

- TCVN 10736-34:2023 (ISO 16000-34:2018) Phần 34: Các chiến lược đo bụi trong không khí

- TCVN 10736-36:2023 (ISO 16000-36:2018) Phần 36: Phương pháp chuẩn sử dụng buồng thử nghiệm để đánh giá tốc độ giảm vi khuẩn trong không khí có thể nuôi cấy bằng máy lọc không khí

- TCVN 10736-37:202023 (ISO 16000-37:2019) Phần 37: Đo nồng độ khối lượng bụi PM2.5

- TCVN 10736-38:2023 (ISO 16000-38:2019) Phần 38: Xác định các amin trong không khí trong nhà và trong buồng thử nghiệm - Lấy mẫu chủ động trên các bộ lấy mẫu có chứa phin lọc tẩm axit phosphoric

- TCVN 10736 39:2023 (ISO 16000-39:2019) Phần 39: Xác định các amin - Phân tích các amin bằng sắc ký lỏng (siêu) hiệu năng cao kết hợp với phép đo khối phổ độ phân giải cao hoặc hai lần khối phổ

- TCVN 10736-40:2023 (ISO 16000-40:2019) Phần 40: Hệ thống quản lý chất lượng không khí trong nhà.

Bộ ISO 16000 Indoor air còn có các phần sau:

- ISO 16000-41:2023 Indoor air - Part 41: Assessment and classification

- ISO 16000-42:2023 Indoor air - Part 42: Measurement of the particle number concentration by condensation particle counters

- ISO 16000-44:2023 Indoor air - Part 44: Test method for measuring perceived indoor air quality for use in testing the performance of gas phase air cleaners.

Lời giới thiệu

Việc xác định các hợp chất hữu cơ dễ bay hơi (VOC) phát thải từ các sản phẩm xây dựng sử dụng buồng thử phát thải cùng với lấy mẫu, bảo quản mẫu đã được chuẩn hóa và chuẩn bị mẫu thử có các mục đích sau:

- Để cung cấp cho nhà sản xuất, nhà xây dựng và người sử dụng cuối cùng các số liệu về phát thải để đánh giá tác động của sản phẩm xây dựng lên chất lượng không khí trong nhà.

- Để thúc đẩy sự phát triển các sản phẩm tiên tiến.

Các nghiên cứu về phát thải của các hợp chất hữu cơ dễ bay hơi từ các sản phẩm xây dựng hoặc đồ nội thất chưa qua sử dụng trong buồng thử hoặc ngăn thử yêu cầu phải xử lý đúng sản phẩm trước khi thử và trong giai đoạn thử.

Về nguyên tắc, phương pháp này có thể được dùng phần lớn cho các sản phẩm xây dựng được sử dụng trong nhà.

CHÚ THÍCH Tùy thuộc vào tính không đồng nhất của sản phẩm, có thể cần các phép thử trên các mẫu khác nhau để xác định tốc độ phát thải riêng.

Trong tiêu chuẩn này, để phù hợp với điều kiện thực tế của Việt Nam, nhiệt độ và độ ẩm không khí thử nghiệm được đổi thành 25 °C và 65 %. Việc sửa đổi này không ảnh hưởng đến kết quả thử nghiệm.

KHÔNG KHÍ TRONG NHÀ - PHẦN 11: XÁC ĐỊNH PHÁT THẢI CỦA CÁC HỢP CHẤT HỮU CƠ DỄ BAY HƠI TỪ CÁC SẢN PHẨM XÂY DỰNG VÀ ĐỒ NỘI THẤT - LẤY MẪU, BẢO QUẢN MẪU VÀ CHUẨN BỊ MẪU THỬ

Indoor air - Part 11: Determination of the emission of volatile organic compounds from building products and furnishing - Sampling, storage of samples and preparation of test specimens

1 Phạm vi áp dụng

Tiêu chuẩn này xác định ba loại sản phẩm xây dựng hoặc đồ nội thất: rắn, lỏng và kết hợp. Đối với từng loại, quy định kỹ thuật được đưa ra cho quy trình lấy mẫu, điều kiện vận chuyển, bảo quản và chất nền được sử dụng có thể ảnh hưởng đến sự phát thải hợp chất hữu cơ dễ bay hơi. Đối với từng sản phẩm, chuẩn bị một mẫu thử cho từng loại được mô tả.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 10736-9 (ISO/FDIS 16000-9), Không khí trong nhà - Phần 9: Xác định phát thải của các hợp chất hữu cơ dễ bay hơi từ các sản phẩm xây dựng và đồ nội thất - Phương pháp buồng thử phát thải.

TCVN 10736-10 (ISO 16000-10), Không khí trong nhà - Phần 10: Xác định phát thải của hợp chất hữu cơ bay hơi từ các sản phẩm xây dựng và đồ nội thất - Phương pháp ngăn thử phát thải.

EN 196-1, Methods of testing cement - Part 1: Determination of strength (Phương pháp thử xi măng - Phần 1 - Xác định độ bền)

EN 1937, Test method for hydraulic setting floor smoothing and/or levelling compounds - Standard mixing procedures (Phương pháp thử cho thiết lập thủy lực sàn làm mịn và/hoặc các hợp chất tạo bề mặt phẳng - Quy trình trộn chuẩn)

EN 13892-1, Methods of test for screed materials - Part 1: Sampling, making and curing specimens for test (Các phương pháp thử đối với vật liệu làm phẳng sàn - Phần 1: Lấy mẫu, tạo mẫu và bảo dưỡng mẫu thử)

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1

Sản phẩm thể rắn (solid product)

(sản phẩm xây dựng hoặc đồ nội thất) sản phẩm đàn hồi hoặc sản phẩm cứng có đặc tính đáp ứng quy định kỹ thuật của người sử dụng trực tiếp không có giai đoạn chuyển tiếp, ví dụ bảo dưỡng hoặc làm khô.

VÍ DỤ 1 Ví dụ về sản phẩm là một số các sản phẩm cách ly, sàn linh hoạt và sản phẩm xây tường.

VÍ DỤ 2 Ví dụ về sản phẩm cứng là gạch lát, sơn bóng, tấm sàn laminat, sản phẩm xây dựng tường, như mảnh và tấm thạch cao, tấm gỗ, vật liệu làm trần, tấm cách âm và cửa.

3.2

Sản phẩm thể lỏng (liquid product)

(sản phẩm xây dựng hoặc đồ nội thất) sản phẩm có đặc tính đáp ứng quy định kỹ thuật của người sử dụng sau một giai đoạn chuyển tiếp, ví dụ bảo dưỡng hoặc làm khô.

VÍ DỤ Ví dụ về sản phẩm thể lỏng là sơn, vecni, dầu, sáp, hợp chất đổ nền, tấm chất dẻo, vữa, bê tông, keo dán, chất bịt kín, mát tít và tấm phủ bề mặt.

CHÚ THÍCH 1 Sản phẩm thể lỏng có thể có dải độ nhớt rộng và được cung cấp cho người sử dụng trong các thùng chứa, như hộp, ống, chai và được sử dụng tại chỗ.

CHÚ THÍCH 2 Một số sản phẩm thể lỏng cần bổ sung nước trước khi sử dụng.

3.3

Sản phẩm kết hợp (combined product)

(sản phẩm xây dựng hoặc đồ nội thất) sản phẩm kết hợp được tạo thành tại chỗ bằng cách kết hợp nhiều sản phẩm thể rắn (3.1) hoặc sản phẩm thể lỏng (3.2)

VÍ DỤ Ví dụ về áp dụng keo dán như phủ sàn và tường được cố định tại chỗ trên bề mặt dùng chất keo dán.

CHÚ THÍCH Khi sản phẩm thể lỏng như sơn, dầu và sáp được quét lên bề mặt hấp thụ như gỗ và các tấm thạch cao, hệ thống được xem là được kết hợp.

4 Lấy mẫu sản phẩm và vận chuyển, bảo quản mẫu

4.1 Lấy mẫu sản phẩm để thử

Mẫu sản phẩm được thu thập tại điểm của nhà sản xuất phải được lấy càng sớm càng tốt sau quá trình sản xuất thông thường. Ngày sản xuất mẫu và thu thập mẫu phải được ghi lại. Mẫu sản phẩm cũng có thể được thu thập từ các cửa hàng bán lẻ.

CHÚ THÍCH Ví dụ về báo cáo lấy mẫu được nêu trong EN 16516[1]

4.2 Đóng gói và vận chuyển mẫu

Mẫu phải được bảo vệ kỹ để tránh sự nhiễm bẩn hóa chất hoặc bất kỳ sự tiếp xúc vật lý nào, ví dụ nhiệt, ánh sáng và độ ẩm.

Sản phẩm phải được đưa đến phòng thí nghiệm trong vòng 14 ngày kể từ ngày lấy mẫu. Nếu kéo dài hơn thời gian này thì thời gian phải được ghi lại trong báo cáo thử nghiệm.

Đối với sản phẩm rắn, việc này có thể thường đạt được bằng cách bọc từng mẫu riêng rẽ trong tấm nhôm mỏng và trong túi polyetylen hoặc cách khác, bọc trong tấm nhôm có viền bằng polyetylen hoặc tấm phim polyvinyl fluorua sạch. Sản phẩm thể lỏng phải được vận chuyển trong các hộp, ống kín,...

CHÚ THÍCH Vận chuyển mẫu thu thập được có thể tác động đến đặc tính phát thải của sản phẩm. Các tác động có thể của nhiệt độ và độ ẩm là các quan tâm đặc biệt.

4.3 Mô tả mẫu

Mẫu phải được ghi nhãn với chi tiết loại sản phẩm, tuần sản xuất (nếu biết) và/hoặc số nhận diện, ví dụ số mẻ [xem Điều 15 của TCVN 10736-9 (ISO/FDIS 16000-9) và TCVN 10736-10 (ISO 16000-10)].

4.4 Bảo quản mẫu trước khi bắt đầu thử

Trong nhiều trường hợp, có thể cần bảo quản mẫu trong phòng thử nghiệm trước khi bắt đầu thử. Mẫu phải được giữ trong bao gói của chúng, xem 4.2 và bảo quản ở điều kiện trong phòng thông thường trong các giai đoạn bảo quản.

Bảo quản có thể tác động đến đặc tính phát thải do sự lão hóa của mẫu. Nên giảm thiểu thời gian bảo quản mẫu trước khi chuẩn bị mẫu thử.

Việc thử nghiệm phải bắt đầu trong vòng tám tuần kể từ khi lấy mẫu với điều kiện mẫu vẫn còn trong bao bì quy định khi bảo quản tại phòng thí nghiệm. Các sản phẩm dạng ướt được vận chuyển trong thùng kín (ví dụ: thùng, hộp) phải được thử nghiệm trong vòng bốn tháng kể từ khi lấy mẫu.

5 Chuẩn bị mẫu thử

Kích thước của mẫu thử phụ thuộc vào phương pháp thử đã chọn và kích thước buồng thử.

Chuẩn bị mẫu thử của các loại sản phẩm khác nhau được mô tả tại các Phụ lục A, B và C. Khoảng thời gian từ khi chưa đóng gói đến khi chuẩn bị mẫu thử phải càng ngắn càng tốt và phải được ghi lại. Ngay sau khi hoàn tất mẫu thử, phải đặt mẫu trong giai đoạn bảo quản có điều kiện theo TCVN 10736-9 (ISO/FDIS 16000-9).

CHÚ THÍCH 1 Một số sản phẩm (ví dụ: sản phẩm sơn) có thể yêu cầu ổn định trước khi đưa vào buồng thử hoặc ngăn thử phát thải.

CHÚ THÍCH 2 Tiêu chuẩn này có thể không bao gồm tất cả các loại vật liệu xây dựng và đồ nội thất. Các phương pháp thử bổ sung cho sản phẩm được mô tả ở [9], [10], [11] và [12],

Chuẩn bị mẫu thử để xác định mặt cắt cạnh và sưởi dưới sàn được trình bày trong Phụ lục D.

Phụ lục A

(Quy định)

Sản phẩm thể rắn - Quy trình lấy mẫu và chuẩn bị mẫu thử

A.1 Khái quát

Phương pháp này chỉ quy định sản phẩm chưa qua sử dụng.

A.2 Lấy mẫu

A.2.1 Lựa chọn mẫu từ cuộn

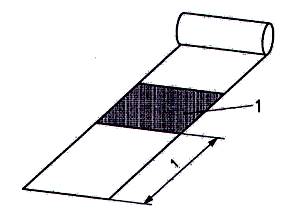

Xem Hình A.1.

Kích thước tính bằng mét

CHÚ DẪN

1 Mẫu

Hình A.1 - Quy trình lấy mẫu sản phẩm thể rắn từ cuộn

Loại bỏ một mét, hoặc ít nhất lớp ngoài của cuộn để lấy mẫu.

Mẫu phải có diện tích phù hợp với buồng hoặc ngăn thử.

Sau khi lấy mẫu, cuộn lại ngang với hướng của cuộn sản phẩm, bảo vệ bằng đình kẹp, bọc trong giấy nhôm mỏng và đặt trong túi polyetylen không có mực in, kín khí và dán kín. Mỗi túi chỉ được chứa một mẫu.

Thời gian trễ từ khi lấy mẫu đến khi đóng gói mẫu không được lớn hơn 1 h. Mẫu đã bao gói phải được gửi đến phòng thử nghiệm với thời gian trễ là ngắn nhất.

A.2.2 Lựa chọn mẫu sản phẩm cứng

Gửi đến phòng thử nghiệm một bao bì mẫu chuẩn kín.

Tấm được vận chuyển trong bao bì vận chuyển của nhà sản xuất thông thường ngoại trừ bao gói vận chuyển là lớn và không thể vận chuyển. Sau đó mẫu được lấy từ phần giữa của tấm để vận chuyển thuận tiện hơn. Trong trường hợp sau, mẫu được bao gói theo 4.2.

Gạch, tấm sàn gỗ dát mỏng và các sản phẩm khác được lắp ráp từ các mảnh được vận chuyển đến phòng thử nghiệm để thử phát thải trong bao gói nguyên bản.

A.3 Chuẩn bị mẫu thử

A.3.1 Mẫu từ cuộn

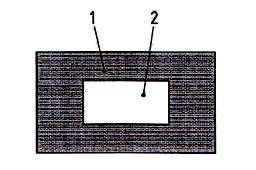

Mở bao gói mẫu và lựa chọn một diện tích phù hợp ở phần giữa sản phẩm, nếu có thể ít nhất cách mép của cạnh ngắn 50 cm, và lấy một mẫu thử. Xem Hình A.2.

CHÚ DẪN

1 Mẫu

2 Mẫu thử

Hình A.2 - Chuẩn bị mẫu thử từ cuộn

Phần dưới mẫu thử phải được bảo đảm là chất nền trơ (thủy tinh hoặc thép không gỉ) để xác định sự phát thải của bề mặt trên. Cách khác, đặt mẫu thử ngược. Dán các mép bằng tẩm nhôm hoặc khung.

CHÚ THÍCH Đối với một số sản phẩm, tùy thuộc vào bản chất sự tiếp xúc với không khí trong nhà trong quá trình sử dụng, sự phát thải từ bề mặt phía dưới và/hoặc mặt cắt cạnh cũng có thể được quan tâm.

A.3.2 Mẫu của sản phẩm cứng

Gạch và tấm/panel, ... được lấy từ phần giữa của bao gói và cạnh được kết nối.

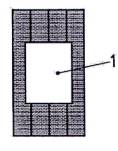

Nếu bề mặt được thử là kết hợp của một số mảnh vào một mảnh thử, ví dụ sàn nhựa hoặc gạch lát sàn, thì phải được phân bố phù hợp trên bề mặt của mẫu thử, nghĩa là tỷ lệ của chiều dài nối với diện tích gạch phải như nhau trong mẫu thử cũng như trong sàn đã hoàn thiện. Không sử dụng keo dán cho các mối nối. Ví dụ, khi tấm sàn được thử, ít nhất hai tấm/panel được lấy từ phần giữa của bao gói và phần chìa ra và đường rãnh được ghép với nhau và không sử dụng chất keo dính. Xem Hình A.3.

Mở gói mẫu và lựa chọn diện tích phù hợp của sản phẩm từ phần giữa và lấy một mẫu thử.

Phải bảo vệ mặt dưới của mẫu thử bằng nền trơ (thủy tinh, thép không gỉ hoặc lá nhôm) để xác định sự phát thải của bề mặt phía trên. Cách khác, đặt các mẫu thử tựa vào nhau. Che kín các mép lại bằng băng hoặc khung nhôm phát thải thấp.

CHÚ THÍCH Đối với một số sản phẩm, tùy thuộc vào tính chất tiếp xúc với không khí trong nhà trong quả trình sử dụng, sự phát thải từ bề mặt phía dưới và/hoặc mặt cắt cạnh cũng có thể được quan tâm.

CHÚ DẪN

1. Mẫu thử

Hình A.3 - Chuẩn bị mẫu thử từ sản phẩm cứng ghép nối

A.3.3 Mẫu tấm/bảng

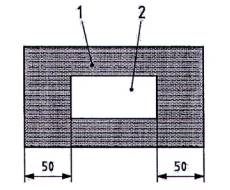

Các tấm, bảng, v.v. được lấy từ giữa gói. Mở gói mẫu và chọn một vùng thích hợp của sản phẩm ở giữa, nếu có thể, cách mép cạnh ngắn ít nhất 50 cm và lấy mẫu thử. Xem hình A.4.

Kích thước tính bằng centimet

CHÚ DẪN

1 Mẫu

2 Mẫu thử

Hình A.4 - Chuẩn bị mẫu thử từ sản phẩm cứng nguyên khối (ví dụ tấm bảng)

Cố định mặt dưới của mẫu thử vào nền trơ (thủy tinh, thép không gỉ hoặc lá nhôm) hoặc đặt mẫu thử tựa vào nhau. Dán kín các cạnh bằng băng hoặc khung nhôm có phát thải thấp.

CHÚ THÍCH: Đối với một số sản phẩm, tùy thuộc vào tính chất của việc tiếp xúc với không khí trong nhà trong quá trình sử dụng, sự phát thải từ các mặt cắt cạnh và/hoặc các bề mặt phía dưới cũng có thể được xem xét.

Phụ lục B

(Quy định)

Sản phẩm thể lỏng - Quy trình để lấy mẫu và chuẩn bị mẫu thử

B.1 Vòng đời của sản phẩm thể lỏng

Sau những ứng dụng của sản phẩm, sản phẩm thể lỏng đi vào một vòng đời thường gồm ba giai đoạn.

a) Sản phẩm thể lỏng trải qua một sự chuyển đổi vật lý từ trạng thái lỏng sang trạng thái rắn. Quá trình này được thực hiện bằng quá trình bay hơi các thành phần bay hơi (nước hoặc dung môi hữu cơ). Trong một số trường hợp, sự chuyển đổi này đạt được bằng phản ứng hóa học.

b) Đặc tính cuối cùng thu được bằng quá trình vật lý hoặc bằng quá trình hóa học.

c) Khi sản phẩm đã đạt được đặc tính cuối cùng của nó, tốc độ phát thải riêng được dự đoán là thấp hơn đáng kể trong giai đoạn bảo dưỡng, biến tính hoặc phản ứng được mô tả ở giai đoạn a) và b).

B.2 Chuẩn bị mẫu thử

B.2.1 Yêu cầu chung

Vì thành phần rắn trong sản phẩm thể lỏng khác nhau rất nhiều tùy thuộc vào loại chất gắn kết, và cách sử dụng, vẻ bên ngoài và công thức, để thu được kết quả tương thích, cần thực hiện phép thử sử dụng phương pháp áp dụng tái lập phù hợp cho loại sản phẩm.

B.2.2 Sơn, vecni, và sơn thấm lót

B.2.2.1 Khái quát

Sản phẩm phải được thử nghiệm với lượng sử dụng do nhà sản xuất quy định hoặc bảng thông số kỹ thuật. Sản phẩm phải được phân loại bằng độ dày lớp màng khô do nhà sản xuất khuyến nghị. Sau đó tiến hành phép thử phát thải ở độ dày khô quy định như được đưa ra cho các lớp ở Bảng B.1

CHÚ THÍCH EN 16402[2] quy định số lượng ứng dụng tối thiểu.

B.2.2.2 Chuẩn bị mẫu thử

Sản phẩm phải được thử với khối lượng sử dụng do nhà sản xuất quy định hoặc phiếu thông số kỹ thuật tính bằng g/m2. Nếu số lượng trong phiếu dữ liệu kỹ thuật được đưa ra dưới dạng tỷ lệ bao phủ tính bằng m2/L thì lượng sản phẩm ướt được áp dụng cho một diện tích nhất định để nhận được độ phủ cụ thể được tính theo Công thức (B.1):

| m = (ρ × A) / (ϑ × 1000) | (B.1) |

Trong đó

m là lượng sản phẩm ướt cần sử dụng, tính bằng gam, g;

p là khối lượng riêng của sản phẩm ướt, tính bằng kilôgam trên lít, kg/L;

A là diện tích sơn, tính bằng mét vuông, m2,

ϑ là độ phủ, tính bằng mét vuông trên lít, m2/L, (do nhà sản xuất cung cấp).

Sản phẩm phải được phù trên nền bằng thủy tinh, thép không gỉ hoặc tấm polyester có đủ độ cứng (tối thiểu 150 μm). Quét sản phẩm lên bề mặt bằng dụng cụ phù hợp để đạt được độ dày đồng đều của sản phẩm được quét. Ví dụ như bàn chải, súng phun, con lăn, dụng cụ quét và thanh trượt.

Để đánh giá lượng sơn chính xác được thêm vào bề mặt thử, bề mặt phải được cân trước và sau khi phủ sản phẩm. Lượng áp dụng phải được ghi lại trong báo cáo thử nghiệm bằng g/m2.

Khối lượng riêng cũng có thể được đo theo ISO 2811-1[4], ISO 2811-2[5], ISO 2811-3[6],

B.2.2.3 Phân loại sản phẩm sơn

Bảng B.1 - Các lớp cho độ dày lớp màng khô

| Loại lớp màng | Độ dày trung bình lớp màng khô theo khuyến nghị của nhà sản xuất δm | Độ dày lớp màng khô được chọn cho thử nghiệm δc |

| Tối thiểu | < 5 μm | 5 μm |

| Thấp | 5 - 20 μm | 15 μm |

| Trung bình | 20 - 60 μm | 40 μm |

| Cao | > 60 μm | 60 μm |

| CHÚ THÍCH Thông tin trong Bảng B.1 được lấy từ EN 927-1:1996 [3]. | ||

Sản phẩm phải được thử nghiệm với lượng sử dụng do nhà sản xuất quy định hoặc bảng thông số kỹ thuật tính bằng m2/L sản phẩm ướt. Độ dày lớp màng khô tạo thành sau đó được tính theo Công thức (B.2);

| δm = ( ϕ / S) 10 | (B.2) |

Trong đó

δm là độ dày màng khô theo khuyến nghị của nhà sản xuất, tính bằng micromet, μm;

ϕ là hàm lượng chất rắn của sản phẩm, biểu thị theo phần thể tích tính theo phần trăm, (được đưa ra bởi nhà sản xuất).

S là tỷ lệ trải ra khuyến nghị của sản phẩm, tính bằng mét vuông trên lít sản phẩm ướt.

Loại độ dày lớp màng trong đó sản phẩm được thử phải được nêu trong báo cáo thử nghiệm.

CHÚ THÍCH 1 Trong phần lớn trường hợp, sơn được sơn theo nhiều lớp sơn khác nhau có chức năng khác nhau. Dạng đơn giản nhất của sơn (ngoại trừ sơn lại đơn giản) gồm lớp ban đầu và lớp phủ ngoài cùng. Các hệ thống khác phức tạp hơn bao gồm sơn sàn cho bê tông được xây dựng nên bởi lớp ban đầu, một lớp vecni trong có lớp mỏng trang trí, và sau đó 1 đến 2 lớp vecni sạch lên trên cùng. Ví dụ khác là các vết bẩn đối với các bức tường bên trong gồm một lớp ban đầu (lót), một lớp vết mỏng, và sau đó 1 đến 2 lớp vecni trong lên trên cùng.

CHÚ THÍCH 2 Tùy thuộc vào mục đích của phép thử, sơn có thể được thử nghiệm riêng rẽ hoặc trong một hệ thống. Hệ thống sơn được thử như sản phẩm kết hợp (Phụ lục C).

Đối với một số mục đích nhất định, ví dụ đánh giá ảnh hưởng đến sức khỏe, sơn hoặc vecni có thể được dùng như một sản phẩm kết hợp (Phụ lục C). Trong trường hợp này, cần sử dụng chất nền thực tế hơn, như gỗ tạo nên tấm, tấm thạch cao hoặc vật liệu trải sàn. Việc sử dụng các chất nền như vậy, trong phần lớn trường hợp sẽ cho tốc độ phát thải riêng khác nhau như được so sánh với thủy tinh, thép không gỉ hoặc polyeste.

Sơn thấm gỗ, dầu và sáp có thể được thử như sản phẩm kết hợp (Phụ lục C), nghĩa là trên chất nền khác ngoài các chất nền được đưa ra dưới đây.

Sản phẩm phải được áp dụng trên chất nền thủy tinh, hoặc thép không gỉ hoặc tấm polyeste có đủ độ cứng vững chắc (tối thiểu 150 μm). Áp dụng sản phẩm cho chất nền sử dụng thiết bị phù hợp để thu được độ dày đồng đều của sản phẩm được áp dụng. Các ví dụ là chổi, piston phun, trục lăn, các sản phẩm áp dụng khác và thanh trượt.

Lượng sản phẩm ướt áp dụng cho diện tích nhất định đề nhận được độ dày lớp màng khô đã quy định được tính theo Công thức (B.3):

| m = (δc . A . ρ)/(ϕ . 100) | (B.3) |

Trong đó

m là lượng sản phẩm ướt được áp dụng, tính bằng gam;

δc là độ dày màng khô đã chọn đề thử, tính bằng micromet, theo Bảng B.1;

A là diện tích đã sơn, tính bằng centimet vuông;

ρ là tỉ trọng của sản phẩm ướt, tính bằng gam trên centimet khối, (do nhà sản xuất đưa ra)

ϕ là hàm lượng rắn của sản phẩm, biểu thị theo phần thể tích tính bằng phần trăm, (do nhà sản xuất đưa ra).

Để đánh giá lượng sơn chính xác được bổ sung vào chất nền thử, chất nền phải được cân trước và sau khi áp dụng sản phẩm. Lượng thực tế được áp dụng phải không khác so với giá trị tính được m không quá ±15 %.

Tỉ trọng cũng có thể được đo theo ISO 2811-1[4], ISO 2811-2[5], ISO 2811-3[6]. Hàm lượng rắn tính theo phần thể tích cũng có thể được đo theo ISO 3233-1[7], hoặc được tính từ hàm lượng rắn tính theo phần khối lượng được đo theo ISO 3251[8].

B.2.3 Keo dính

Sản phẩm phải được thử theo phương pháp ứng dụng và lượng sử dụng do nhà sản xuất quy định hoặc phiếu thông số kỹ thuật tính bằng g/m2.

Trộn mẫu cho đồng nhất. Chuyển mẫu với khối lượng ít nhất là hơn 20 % khối lượng so với khối lượng cuối cùng mong muốn lên một tấm thủy tinh hoặc thép không gỉ đã được cân trước và trải mẫu bằng xẻng/bay có khía hoặc dụng cụ khác để mẫu được trải đều đồng nhất trên toàn bộ diện tích theo yêu cầu hoặc khuyến nghị của nhà sản xuất hoặc phiếu dữ liệu kỹ thuật. Cân lại tấm và ghi lại khối lượng của mẫu thử. Lượng áp dụng phải được ghi lại trong báo cáo thử nghiệm tính bằng g/m2.

Thời gian chuẩn bị không được quá 5 min.

Để so sánh hài hòa các sản phẩm khác nhau, có thể sử dụng lượng áp dụng thống nhất (300 ± 10) g/m2 cho tất cả các chất keo dính. Đối với chất keo dính sàn có lượng sử dụng là 300 g/m2, có thể sử dụng xẻng loại B1(được giữ ở góc 60° cho một lần quét) (xem Tài liệu tham khảo [9]).

Trong một số trường hợp, điều quan trọng là phải bảo vệ ngăn phát xạ khỏi bị nhiễm bẩn. Có thể sử dụng giá đỡ mẫu để tránh tiếp xúc giữa bề mặt ngăn phát thải và chất keo dính.

CHÚ THÍCH Ví dụ về phương pháp thử đầy đủ đối với chất keo dính, hợp chất đồ nền, sàn nhựa tổng hợp và thạch cao được nêu ở Tài liệu tham khảo [9].

B.2.4 Hợp chất tạo nền, chất tạo sàn nhựa tổng hợp và thạch cao

Trộn vật liệu theo EN 1937 hoặc EN 13892-1. Phủ một lớp hỗn hợp đồng nhất lên kính hoặc thép không gỉ với độ dày lớp ướt do nhà sản xuất hoặc phiếu dữ liệu kỹ thuật quy định (xem Bảng B.2). Sử dụng khung làm bằng thủy tinh hoặc thép không gỉ cho các sản phẩm có độ nhớt thấp. Ngoài ra, có thể sử dụng khung trơ, không phát thải có kích thước xác định theo buồng thử nghiệm. Đảm bảo rằng các khung đều được làm phẳng và đổ đầy từng khuôn đến miệng. Sản phẩm có độ nhớt cao có thể được làm phẳng có độ dày mong muốn bằng thìa.

Việc chuẩn bị mẫu thử và độ dày lớp ướt được chọn để thử phải được báo cáo trong báo cáo thử nghiệm.

Đối với các thử nghiệm có độ dày lớp ướt lớn hơn 3 mm, phải đảm bảo rằng độ ẩm tương đối trong buồng thử là 65 ± 5 % trong quá trình lấy mẫu không khí, đặc biệt đối với thử nghiệm có thể thực hiện sau 3 ngày.

Để so sánh hài hòa các sản phẩm khác nhau, có thể sử dụng độ dày áp dụng là 3 mm cho tất cả các hợp chất san lấp mặt bằng và vữa dán gạch.

Một số vật liệu, ví dụ. bê tông, có thể lắng xuống trong những giờ đầu tiên với một ít nước hình thành trên bề mặt. Trong trường hợp như vậy, bề mặt được hoàn thiện sử dụng dụng cụ bằng thép sau khi nước đã bay hơi.

Bảng B.2 - Kiểm tra độ dày lớp ướt của mẫu cho các hợp chất tạo nền, vữa láng nền, thạch cao, vữa lát gạch và bê tông đúc

| Loại sản phẩm | Độ dày ứng dụng do nhà sản xuất chỉ định | Độ dày lớp ướt của mẫu thửa |

| Trát tường Kết xuất Hợp chất san lấp mặt bằng Lớp nền chất độn Vữa | Tối thiểu ≤ 3 mm, tối đa ≤ 30 mm | 3 mm |

| Tối thiểu > 3 mm, tối đa ≤ 30 mm | Độ dày ứng dụng tối thiểu được chỉ định trong hướng dẫn kỹ thuật của nhà sản xuất | |

| 30 mm < tối đa < 50 mm | Độ dày ứng dụng tối thiểu được chỉ định trong hướng dẫn kỹ thuật của nhà sản xuất | |

| Tối đa ≥ 50 mm | 50 mm | |

| Vữa lỏng lát gạch |

| 3 mm |

| Bê tông |

| Theo hướng dẫn của nhà sản xuất, tối thiểu 50 mm |

| a Ngoài ra, chiều dày áp dụng ướt có thể được tính thành lượng áp dụng tính bằng g/m2 bằng cách sử dụng mật độ ướt do nhà sản xuất quy định. Sau đó, phòng thí nghiệm có thể sử dụng lượng áp dụng này và phải được báo cáo trong báo cáo thử nghiệm bổ sung cho độ dày lớp ướt yêu cầu. | ||

B.2.5 Sàn nhựa

Sản phẩm phải được thử với lượng sử dụng do nhà sản xuất quy định hoặc phiếu dữ liệu kỹ thuật tính bằng g/m2. Trộn các thành phần theo quy định của nhà sản xuất hoặc phiếu thông số kỹ thuật.

Mẫu phải được đặt trên nền thủy tinh hoặc thép không gỉ. Sử dụng khung làm bằng thủy tinh hoặc thép không gỉ cho các sản phẩm có độ nhớt thấp. Ngoài ra, có thể sử dụng khuôn hoặc đĩa petri trơ, không phát thải với kích thước xác định theo buồng thử. Quét sản phẩm lên bề mặt bằng thiết bị phù hợp để đạt được độ dày đồng đều của sản phẩm được quét. Để đánh giá lượng chính xác được thêm vào bề mặt thử, bề mặt phải được cân trước và sau khi phù sản phẩm. Lượng áp dụng phải được ghi lại trong báo cáo thử nghiệm tính bằng g/m2.

Trường hợp sàn ván nhựa có nhiều lớp thì áp dụng theo từng lớp. Thời gian sấy giữa các lớp phải theo quy định của nhà sản xuất hoặc phiếu thông số kỹ thuật. Việc sấy khô giữa hai lớp phải tiến hành trong phòng thông gió tốt ở nhiệt độ phòng.

B.2.6 Chất xảm khe và mat tít

Mẫu thử phải được chuẩn bị ở dạng định hình (profile) bằng vật liệu trơ có độ dày 3 mm và chiều rộng 10 mm. Chiều dài của mẫu thử phụ thuộc vào buồng/ngăn thử.

Phụ lục C

(Tham khảo)

Sản phẩm kết hợp

C.1 Khái quát

Sự kết hợp của sản phẩm có thể dẫn đến phát thải khác nhau so với tổng phát thải do các thành phần. Tổng lượng và loại VOC cũng như số liệu phát thải theo thời gian có thể bị ảnh hưởng lẫn nhau do sự tương tác của các thành phần. Vì có rất nhiều sự kết hợp, không thể tạo được một phép thử tiêu chuẩn thực hiện theo. Do vậy Phụ lục này chỉ đưa ra những nguyên tắc chung cho thử nghiệm, mô tả cách thức một bê tông tiêu chuẩn có thể được tạo ra và tham khảo các ví dụ về tiêu chuẩn công nghiệp cho thử nghiệm các sản phẩm kết hợp.

VÍ DỤ Sản phẩm kết hợp là:

- Keo dán sàn có chất kết dính với một chất nền bê tông;

- Tường bên trong bao phủ bởi một tấm, ví dụ thạch cao hoặc tấm làm từ gỗ, sợi thủy tinh, nhựa hoặc giấy phủ, chất kết dính, và sơn (sơn ban đầu/sơn lót và lớp phù ngoài cùng);

- Dầu thấm hoặc vết ứng dụng cho gỗ.

C.2 Nguyên tắc

Phép thử của sản phẩm kết hợp cần phải được thực hiện bằng cách so sánh một mẫu thử với mẫu chuẩn. Mẫu chuẩn gồm sự kết hợp đã biết của các thành phần đã xác định. Trong mẫu thử, thường chì một thành phần được thay đổi để so sánh với mẫu chuẩn, hoặc bằng cách thay thế một vật liệu, ví dụ chất kết dính, hoặc bằng cách thêm một thành phần mới, ví dụ một hợp chất tạo nền. Mẫu chuẩn và mẫu thử cần phải được xử lý theo cùng một cách như nhau.

Phép thử bắt đầu với sự chuẩn bị một mẫu thử và mẫu chuẩn. Phát thải từ mẫu chuẩn và mẫu thử được đo và so sánh. Phép thử cần liên tục với khoảng thời gian đủ dài để phát hiện các hiệu ứng dài hạn của phát thải nếu sự phát thải này phù hợp với mục đích phép thử. Thực hiện việc so sánh về sự phát thải TVOC và từng VOC, đặc biệt chúng không được xuất hiện khi phép thử chỉ có vật liệu. Những sự phát thải mới chỉ ra sự kết hợp đã bắt đầu một quá trình phát thải, ví dụ kiềm phản ứng chất keo dính hoặc chất dẻo trong PVC.

Nếu nghiên cứu hiệu ứng dài hạn của phát thải, cần phải lựa chọn các điều kiện chung đối với mẫu để có thể xảy ra các phản ứng hóa học tạo ra sự phát thải này. Sử dụng các điều kiện cho mức độ ẩm cao trong hệ thống thường thực hiện. Ví dụ khi thử kết hợp là quan trọng, là khi lớp phủ hoặc lớp bề mặt được áp dụng cho một bê tông đúc khuôn. Trong trường hợp như vậy, có thể dùng bê tông tiêu chuẩn như được quy định dưới đây sử dụng làm mẫu chuẩn đối chứng. Cũng có thể sử dụng trong mẫu thử ngoại trừ một bê tông đang trong điều kiện thử.

C.3 Ví dụ mẫu bê tông chuẩn đối chứng

Thành phần của bê tông cần phải tương tự như bê tông được sử dụng cho phép thử xi măng theo EN 196-1, nghĩa là 1 phần xi măng, 3 phần cát tiêu chuẩn và 0,5 phần nước. Xi măng phù hợp hơn là xi măng porlan thông thường.

Bê tông được trộn và đóng theo EN 13892-1. Khung cần phải không chứa vật liệu phát thải và có độ dày (100 ± 1) mm. Kích thước khác của khung được chọn để khớp với quy trình thử phát thải.

Để bê tông không có che phủ trong khoảng ba giờ trong buồng khí hậu, sao cho chúng có thể bắt đầu lắng và bay hơi nước. Đập bề mặt dùng bàn đập bằng thép về phía các mép của khung để tạo một bề mặt mịn, phẳng. Nếu các phần của bề mặt thấp hơn mép, làm đầy chúng bằng bê tông vụn rời. Cuối cùng làm sạch mép của khung và cân mẫu.

Bảo quản mẫu trong 14 ngày ở (25 ± 2) °C và (65 ± 5) % RH. Cân mẫu thử lần nữa để kiểm soát sự làm khô, và dùng lớp hoặc che phủ bề mặt. Dự kiến thời gian khô này để tạo ra một chất nền ẩm và ăn mòn.

C.4 Ví dụ quy trình thử

Một ví dụ phương pháp thử đầy đủ đối với sản phẩm kết hợp được đưa ra ở Tài liệu tham khảo [10].

Phụ lục D

(Tham khảo)

Thử nghiệm phát thải mặt cắt cạnh

D.1 Khái quát

Phụ lục này đưa ra các ví dụ về chuẩn bị mẫu thử cho phép thử phát thải của sản phẩm có mặt cắt cạnh. Phải áp dụng các yêu cầu liên quan của Phụ lục A ngoại trừ việc che kín các mặt cắt cạnh.

D.2 Chuẩn bị mẫu thử

D.2.1 Cắt cạnh

Kích thước của mẫu thử được sử dụng trong buồng thay đổi tùy theo loại buồng thử phát thải. Ba loại mẫu thử nêu trong Bảng D.1 được chuẩn bị cho thử phát thải của mặt cắt cạnh theo mô tả trong TCVN 10736-9 (ISO/PDIS 16000-9), Phụ lục D.

a) Tất cả các mặt cắt cạnh đều không được che kín; Mẫu thử có tất cả các bề mặt cắt không được che kín sau khi được cắt ra khỏi mẫu.

b) Tất cả các mặt cắt cạnh được che kín: Mẫu thử có tất cả các bề mặt cắt được che kín bằng băng dính phát thải thấp sau khi chúng được cắt ra khỏi mẫu.

c) Tỷ lệ mặt cắt đã biết; Mẫu thử có một tỷ lệ xác định các bề mặt cắt được che kín bằng băng dính phát thải thấp sau khi mẫu được cắt ra khỏi mẫu.

CHÚ THÍCH 1 Tỷ lệ mặt cắt cạnh với mặt của mẫu thử phản ánh tỷ lệ mặt cạnh cắt thể hiện trong sản phẩm xây dựng thường được sử dụng. Phương pháp tính tỷ lệ mặt cắt được tham khảo trong Tài liệu tham khảo [11].

CHÚ THÍCH 2 Lớp phủ của lớp che kín mép cắt phải nhỏ hơn hoặc bằng 6,4 mm tính từ mép cắt.

Bảng D.1 -Ví dụ về ba loại mẫu thửa

|

| Mẫu thử | ||

| T1 (Tất cả các mặt cắt cạnh không được che kín) | T2 (Tất cả các mặt cắt cạnh được che kín) | T3 (Tỷ lệ mặt cắt cạnh đã biết) | |

| Tỷ lệ dán kín của mặt cạnh cắt (%) | 0 | 100 | Tính toán |

| Số mặt cắt cạnh không được che kín | 4 | 0 | " |

| Số mặt không được che kín | 2 | 2 | 2 |

| a đối với buồng thử nhỏ 20 L. b dán kín băng tấm nhôm phát thải thấp. | |||

D.2.2 Sười dưới sàn (Ondol)

Để thử nghiệm tác động của nhiệt độ dưới sàn đối với khí thải bằng cách sử dụng ngăn phát thải, chọn mẫu thử bằng cách tham khảo "Phụ lục A" cho sản phẩm rắn và thu thập mẫu. Kích thước của mẫu thử phải được cắt đến kích thước phù hợp để có thể đặt nó trên hệ thống gia nhiệt và phải được bao phủ bởi ngăn phát thải.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 10736-11:2023 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 10736-11:2023 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 10736-11:2023 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 10736-11:2023 DOC (Bản Word)