- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 6305-4:1997 ISO 6182-4:1993 Phòng cháy chữa cháy - Phần 4

| Số hiệu: | TCVN 6305-4:1997 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học, Công nghệ và Môi trường | Lĩnh vực: | Công nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

10/11/1997 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 6305-4:1997

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 6305-4:1997

TIÊU CHUẨN VIỆT NAM

TCVN 6305-4:1997

ISO 6182-4:1993

PHÒNG CHÁY CHỮA CHÁY-HỆ THỐNG SPRINKLƠ TỰ ĐỘNG - PHẦN 4: YÊU CẦU VÀ PHƯƠNG PHÁP THỬ ĐỐI VỚI CƠ CẤU MỞ NHANH

Fire protection - Automatic sprinkler systems - Part 4: Requirements and test methods for quick - opening devices

Lời nói đầu

TCVN 6305-4 :1997 hoàn toàn tương đương với ISO 6182-4 :1993.

TCVN 6305-4 : 1997 do Ban Kỹ thuật tiêu chuẩn TCVN/TC 21 Thiết bị phòng cháy chữa cháy biên soạn, Tổng cục Tiêu chuẩn - Đo lường - Chất lượng đề nghị, Bộ Khoa học, Công nghệ và Môi trường ban hành.

PHÒNG CHÁY CHỮA CHÁY-HỆ THỐNG SPRINKLƠ TỰ ĐỘNG - PHẦN 4: YÊU CẦU VÀ PHƯƠNG PHÁP THỬ ĐỐI VỚI CƠ CẤU MỞ NHANH

Fire protection - Automatic sprinkler systems - Part 4: Requirements and test methods for quick - opening devices

1. Phạm vi áp dụng

Tiêu chuẩn này quy định đặc tính và yêu cầu thử đối với cơ cấu mở nhanh dùng với van ống khô trong hệ thống phòng cháy chữa cháy, làm đẩy nhanh sự hoạt động của van khi một hoặc một số sprinkler hoạt động. Cơ cấu mở nhanh bao gồm máy gia tốc và máy hút khí dùng với van ống khô đặc biệt.

Giá trị đo áp suất trong tiêu chuẩn này được tính bằng bar1).

2. Tiêu chuẩn trích dẫn

ISO 7-1 :1982, Ren ống ở vị trí nối kín áp làm bằng ren - Phần 1: Ký hiệu, kích thước và dung sai.

ISO 87 :1997, Cao su lưu hóa - Xác định độ bền kéo.

ISO 49 :1983, Phụ tùng nối bằng thép đúc được gia công ren theo ISO 7- 1.

ISO 188 :1982, Cao su lưu hóa - Thử già hóa nhanh hoặc độ bền nhiệt.

ISO 898-1 :1988, Cơ tính của chi tiết lắp xiết.

- Phần 1: Bu lông, đinh vít. đinh tán

ISO 898-2 : 1992, Cơ tính của chi tiết lắp xiết

- Phần 2: Đai ốc với giá trị tải trọng thử quy định - Ren thô

TCVN 6305-1 : 1997, Phòng cháy chữa cháy - Hệ thống sprinkler tự động - Phần 1: Yêu cầu và phương pháp thử đối với sprinkler..

3. Định nghĩa

Trong tiêu chuẩn này sử dụng các định nghĩa sau.

3.1. Máy gia tốc (accelerator)

Thiết bị mở nhanh làm đẩy nhanh sự hoạt động của van ống khô bằng phương tiện cơ khí có nghĩa là bằng cách giảm nhanh áp suất của đường ống lắp đặt.

3.2. Cơ cấu chống tràn (antiflooding device)

Thiết bị nhằm ngăn chặn nước dư hoặc vật thể lạ khác đi vào bất cứ bộ phận hoặc các bộ phận thích hợp nào của cơ cấu mở nhanh mà làm ngăn cản sự hoạt động tiếp theo.

3.3. Vật liệu chống ăn mòn (corrosion - resistant material)

Vật liệu chống ăn mòn phải thuộc một trong hai loại sau:

- đồng thanh, đồng thau, hợp kim đồng - niken hoặc thép không rỉ ôstenit, hoặc tương đương, hoặc

- chất dẻo phù hợp với các yêu cầu của 4.6.

3.4. Máy hút khí (exhauster)

Cơ cấu mở nhanh nhằm xả không khí từ hệ thống đường ống khô trực tiếp vào khí quyển để giảm thời gian nhả van.

3.5. Áp suất làm việc định mức (rated working pressure)

Áp suất làm việc lớn nhất, tại đó, thiết bị mở nhanh được hoạt động.

3.6. Áp suất hoạt động (Service pressure)

Áp suất thủy tinh ở họng vào van ống khô khi thiết bị mở nhanh và van ống khô ở trong trạng thái sẵn sàng.

3.7. Cơ cấu mở nhanh (quick - opening device)

Máy gia tốc hoặc máy hút khí được định nghĩa tương ứng trong 3.1 và 3.4.

3.8. Khoang duy trì (Holding chamber)

Khoang được điều áp với hệ thống áp suất không khí, làm khởi động cơ cấu mở nhanh nhờ vào tốc độ đủ lớn do sự hao hụt của hệ thống áp suất không khí.

4. Yêu cầu

4.1. Áp suất làm việc định mức

Khi ở điều kiện điều chỉnh hoặc làm việc, tất cả bộ phận bên trong của cơ cấu mở nhanh và cơ cấu chống tràn nhằm duy trì hệ thống áp suất không khí phải chịu dược áp suất khí nén 7 bar trong 1 phút mà không có sự rò rỉ khi thử theo 6.4.

4.2. Thử độ bền và rò rỉ

Tất cả bộ phận của cơ cấu mở nhanh và cơ cấu chống tràn chịu tác động của áp suất làm việc phải chịu được áp suất thủy tĩnh gấp hai lần áp suất làm việc định mức trong 5 phút, mà không bị rò rỉ hoặc bóp méo lưu lại khi thử theo 6.5.

4.3. Vật liệu

4.3.1. Tất cả vật liệu phải thích hợp với việc sử dụng, được xác định theo 6.2 đến 6.5 và 6.9.

4.3.2. Tính thích hợp của các bộ phận phi kim loại trừ vành đệm và nút bịt phải được đánh giá trên cơ sở:

- mức chống hóa lỏng theo lão hóa;

- sự hấp thụ nước; và

- sự giảm tính chất vật lý kết hợp với các điều kiện trên.

theo 6.3.1 đến 6.3.3. Thiết bị có các bộ phận bị lão hóa phù hợp với 6.3.1 đến 6.3.3 phải có khả năng biểu hiện đặc tính khi chịu phép thử thích hợp theo điều 6 đối với bộ phận đó.

4.3.3. Nếu các vật liệu phi kim loại không phải là vành đệm và ống bịt kín, hoặc kim loại có điểm chảy thấp hơn 800 °C (không phải dùng cho mục đích nối ống) được dùng trong kết cấu thân của cơ cấu mở nhanh và / hoặc cơ cấu chống tràn được nối với van ống khô hoặc hệ thống đường ống mà đường kính trong lớn hơn 20 mm, thì thiết bị lắp ráp phải thử chịu lửa trực tiếp theo 6.9. Sự rò rỉ nước từ thiết bị không được vượt quá lưu lượng có thể tương đương với dòng chảy qua đường kính mở 20 mm.

4.4. Thân và nắp

4.4.1. Thân và nắp cơ cấu mở nhanh phải làm từ vật liệu có độ bền chống ăn mòn ít nhất là tương đương với gang đúc.

4.4.2. Kích thước của tất cả mối ghép nối phải phù hợp các tiêu chuẩn quốc tế (ISO) ở chỗ cần thiết, nếu không thích hợp thì phải phù hợp với tiêu chuẩn quốc gia.

4.4.3. Tải trọng thiết kế thông dụng của bất cứ chi tiết lắp xiết nào không tính đến lực cần thiết để ép vòng đệm phải không được vượt quá độ bền kéo nhỏ nhất được quy định trong ISO 898- 1 và ISO 898 - 2. Khi van được tăng áp đến 4 lần áp suất làm việc định mức. Diện tích chịu áp suất phải được tính như sau:

a) Nếu sử dụng vành đệm mặt cắt đặc, diện tích chịu được tính ở ngoài đường mà được xác định bởi mép trong của bulông.

b) Nếu sử dụng vòng bịt kín mặt cắt hình chữ “O” hoặc vành đệm, diện tích chịu lực được tính ở ngoài đường của hình chữ “O” hoặc vành đệm.

4.5. Chi tiết

4.5.1. Ở những phần cụ thể, thiết kế của bất cứ chi tiết nào có thể tháo rời bình thường trong khi làm việc, phải đảm bảo sao cho không bị sai lệch khi lặp lại. Phải có khả năng tháo rời tất cả các chi tiết thay thế nhiều bảng các dụng cụ sử dụng thông thường sẵn có bán.

4.5.2. Lò xo và màng chắn phải không được gãy hoặc vỡ trong 5000 và 1000 chu kỳ làm việc bình thường tương ứng, khi thử theo 6.2.

4.5.3. Không được có dấu hiệu hư hỏng khi kiểm tra bằng mắt đối với các chi tiết bịt kín của thiết bị sau khi thử các yêu cầu làm việc của 4.10.

4.5.4. Ống nối ép khớp phải phù hợp với yêu cầu tương ứng của ISO 49.

4.5.5. Ở những chỗ cần có chuyển động tròn hoặc chuyển động trượt, các bộ phận và ổ lăn của chúng phải được làm bằng vật liệu chống ăn mòn.

4.5.6. Bất cứ các chi tiết đệm kín bằng chất đàn hồi không tăng cường mà không phải là vành đệm. Khi thử theo 6.3.3 và các điều tương ứng của ISO 37 phải có đặc tính sau:

a) độ biến dạng dư lớn nhất 5 mm khi chi tiết có chiều dài là 25 mm bị kéo dài đến 75 mm được giữ trong 2 phút, và được đo khi thả ra sau 2 phút, và

b) một trong hai:

1) độ bền kéo nhỏ nhất là 100 bar (10 MPa) và độ giãn dài giới hạn nhỏ nhất 300 % (25 mm đến 100 mm), hoặc

2) độ bền kéo nhỏ nhất 150 bar (15 MPa) và độ giãn dài giới hạn nhỏ nhất 200 % (25 mm đến 75 mm) và sau khi đưa vào ôxy trong 96 giờ ở (70 ± 1,5) °C và 20 bar (2,0 MPa).

c) độ bền kéo và độ giãn dài giới hạn không nhỏ hơn 70 % đặc tính tương ứng của mẫu thử không được nung nóng trong ôxy, và thay đổi độ cứng không lớn hơn 5 đơn vị đo ở thang A;

và sau khi ngâm trong nước cất ở (97,5 ± 2,5) °C trong 70 h.

d) độ bền kéo và độ giãn dài giới hạn không nhỏ hơn 70 % đặc tính tương ứng của mẫu thử không được nung nóng trong ôxy và thay đổi thể tích của mẫu thử không lớn hơn 20 %.

4.5.7. Chi tiết nút bịt kín bằng chất đàn hồi được tăng cường (của van bướm, cụm van bướm hoặc nút bịt kín) phải có khả năng biến dạng dẻo mà không bị rạn hoặc nứt gãy và phải có mức thay đổi dãn thể tích không lớn hơn 20% khi thử theo 6.3.3.

4.6. Chi tiết phi kim loại (trừ vành đệm và nút bịt kín)

4.6.1. Sau khi tiến hành lão hóa các chi tiết phi kim loại như quy định trong 6.3.1 và 6.3.2, cơ cấu mở nhanh phải đáp ứng yêu cầu của 4.9 Khi thử theo 6.5 và 6.6.

Các mẫu riêng biệt phải được dùng khi thử theo 6.3.1 và 6.3.2.

4.6.2. Không cho phép có dấu hiệu bao phồng, lỗ rỗ hoặc các dấu hiệu khác của sự giảm giá trị sử dụng ngăn cản hoạt động chính xác của thiết bị. Không được có hiện tượng rạn nứt của bất cứ chi tiết nào.

4.7. Khe hở

Khe hở phải được tạo ra giữa các bộ phận chuyển động và giữa các bộ phận tĩnh và chuyển động sao cho chất tạo bởi ăn mòn hoặc chất lắng lại của vật thể lạ bên trong cụm chi tiết sẽ làm cho cơ cấu không mở nhanh, hoạt động ì ạch hoặc không hoạt động.

4.8. Bảo vệ miệng phun

Miệng phun phải được bảo vệ khỏi sự kẹt, tắc và khi thử theo 6.7, mảnh vỡ không lọt qua được bất cứ cơ cấu chống tràn nào được sử dụng.

4.9. Mối nối với máy đo

Mối nối phải được dùng với khoang phía trên (khoang duy trì) của cơ cấu mở nhanh để phù hợp với máy đo áp suất làm thoả mãn việc phát hiện miệng vòi phun bị tác.

4.10. Hoạt động

Cơ cấu mở nhanh phải khởi động được van ống khô đã qui định khi tốc độ sụt áp suất không khí của hệ thống lớn hơn độ qui định do sự hoạt động của một hoặc một số sprinkler ở tất cả các mức áp suất cấp nước từ 1,4 bar đến áp suất làm việc lớn nhất, vì vậy sự đẩy mạnh nhanh thời gian hoạt động của van ống khô được kiểm định bởi thử nghiệm theo 6.6

4.11. Bảo dưỡng

Cơ cấu mở nhanh (và các cơ cấu chống tràn kết hợp của chúng, nếu có) phải được thiết kế cho phép làm sạch và bảo dưỡng mà không phải dùng các dụng cụ đặc biệt, đặc tính này phải được thể hiện bằng thử nghiệm theo 6.7.

4.12. Thời gian cân bằng

Phải xác lập được rằng thiết bị không vượt quá chuẩn quy định trong 6.8.

5. Thử nghiệm sản phẩm và kiểm tra chất lượng

Nhà chế tạo có trách nhiệm thực hiện chương trình kiểm tra chất lượng để đảm bảo rằng sản phẩm vẫn tiếp tục đáp ứng yêu cầu của tiêu chuẩn này trong cùng loại như mẫu được thử lần đầu tiên.

Mọi cơ cấu mở nhanh được chế tạo phải qua thử nghiệm khí tĩnh ở mức áp suất nhỏ nhất 3,5 bar.

Mọi cơ cấu mở nhanh được chế tạo phải qua thử hoạt động để kiểm tra chức năng hoạt động chính xác, kết quả thử xác nhận cho mỗi loại sêri cơ cấu mở nhanh

6. Thử đặc tính

6.1. Quy định chung

Các mẫu đại diện của mỗi cơ cấu mở nhanh phải chịu các phép thử được mô tả trong những yêu cầu này.

6.2. Vật liệu, cơ cấu kim loại

Xem 4.5.2.

Đưa các mẫu của lò xo và màng ngăn lắp cho cơ cấu mở nhanh và cho hoạt động bình thường ở 5000 và 1000 chu kỳ tương ứng. Thử nghiệm được tiến hành ở tốc độ không vượt quá 6 chu kỳ trong 1 phút

6.3. Chi tiết phi kim loại

6.3.1. Lão hóa trong lò nung khí cho các chi tiết phi kim loại (trừ vành đệm và nút bịt kín).

Xem 4.6.

Tiến hành lão hóa 4 mẫu của mỗi bộ phận trong lò nung khí ở (120 ± 2)oC trong 180 ngày. Sắp xếp các bộ phận sao cho chúng không chạm nhau hoặc vào vách lò. Lấy các mẫu ra khỏi lò và làm nguội trong không khí ở (23 ± 2) °C và độ ẩm tương đối (50 ± 5) % trong không nhỏ hơn 24 h trước khi tiến hành bất cứ các phép thử, đo hoặc kiểm tra nào.

Nếu vật liệu không thể chịu đựng được nhiệt độ nêu trên mà không bị-biến dạng, móp méo hoặc giảm giá trị sử dụng, thì tiến hành thử lão hóa trong lò nung ở nhiệt độ thấp hơn (nhưng không thấp hơn 70 °C) trong khoảng thời gian lâu hơn. Tính khoảng thời gian già hóa D theo ngày từ công thức

D = 737000 e-0,0693t

trong đó t là nhiệt độ thử, tính bằng °C

Chú thích 1 - Phương trình này dựa trên quy tắc 10°C, tức là với mỗi 10°C tăng lên, tốc độ phản ứng hóa học là xấp xỉ tăng gấp đôi. Khi áp dụng cho sự lão hóa chất dẻo, giả định rằng tuổi bền ở nhiệt độ t tính bằng oC là bằng nửa tuổi bền ở (t - 10) tính bằng oC

Kiểm tra để phát hiện các dấu hiệu xộc xệch, bao phồng, lỗ rỗ hoặc các dấu hiệu khác mà chúng có thể ngăn cản hoạt động chính xác của thiết bị.

6.3.2. Lão hóa bằng nước ấm cho các chi tiết phi kim loại (trừ vành đệm và nút bịt kín)

Xem 4.6.

Mỗi chi tiết ngâm 4 mẫu trong nước ấm, ở nhiệt độ (87 ± 2)oC trong 180 ngày. Đối với các chi tiết chỉ ít khi tiếp xúc với nước khi thiết bị hoạt động, phép thử được tiến hành trong khoảng thời gian chỉ là 14 ngày. Lấy mẫu ra khỏi nước và làm nguội đến nhiệt độ phòng để kiểm tra.

Nếu vật liệu không chịu được nhiệt độ nêu trên mà không bị biến dạng dẻo, móp méo hoặc giảm giá trị sử dụng, thì tiến hành phép thử lão hóa bằng nước ở nhiệt độ thấp hơn (nhưng không thấp hơn 70oC) trong khoảng thời gian lâu hơn. Tính khoảng thời gian lão hóa D theo ngày từ công thức :

D = 74857 e-0,0693t

trong đó t là nhiệt độ thử, tính bằng °C

Chú thích 2 - Xem chú thích 1.

Kiểm tra để phát hiện các dấu hiệu xộc xệch, bao phồng, lỗ rỗ hoặc các dấu hiệu khác mà chúng có thể ngăn cản hoạt động chính xác của thiết bị.

6.3.3. Thử các chi tiết nút bịt kín bằng chất đàn hồi

6.3.3.1. Thử các chi tiết nút bịt kín bằng chất đàn hồi được tăng cường.

Xem 4.5.7.

Đo thể tích của 12 chi tiết nút bịt kín bằng chất đàn hồi được tăng cường, và đánh dấu từng mẫu. Đưa 6 mẫu vào lò không khí ôxy ở áp suất 20 bar, nhiệt độ 70oC trong 96 giờ. Ngâm 6 mẫu còn lại trong nước cất đang sôi trong 70 giờ. Lấy các mẫu ra và làm nguội đến nhiệt độ phòng. Đo thể tích từng mẫu trước khi uốn cong từng mẫu, ba lần một góc 180o

6.3.3.2. Thử các chi tiết nút bịt kín bằng chất đàn hồi không được tăng cường.

Xem 4.5.6.

Chuẩn bị 16 mẫu thử theo ISO 37. Bốn mẫu thử dùng cho yêu cầu thử nghiệm 4.5.6 b) 1) hoặc 4.5.6. b) 2) và bốn mẫu thử cho từng yêu cầu theo 4.5.6. a), 4.5.6 c) và 4.5.6 d).

6.4. Áp suất khí tĩnh

Cơ cấu mở nhanh phải có tất cả các chi tiết bên ngoài được che kín, trừ khi có đủ khả năng để toàn bộ cơ cấu được điều áp bằng khí nén ở 7 bar trong 1 phút. Cơ cấu phải được đánh giá theo 4.1.

6.5. Thử rò rỉ và biến dạng

Phải có mối nối để điều chỉnh áp suất thủy tinh mối nối phần sau van với các phương tiện thông khí và điều chỉnh áp suất chất lỏng. Cơ cấu phải điều chỉnh áp suất thủy tĩnh bên trong tới mức gấp hai lần áp suất làm việc định mức, nhưng không nhỏ hơn 24 bar trong 5 phút. Cơ cấu phải được đánh giá theo 4.2.

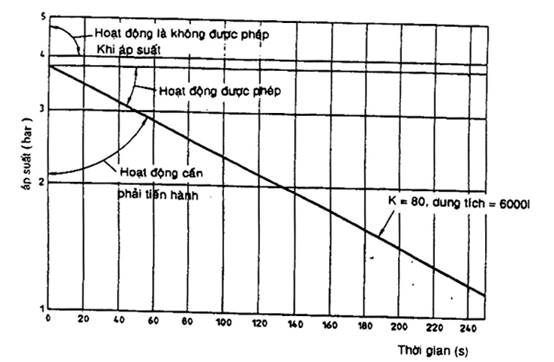

6.6. Thử hoạt động

Các phép thử được tiến hành với áp suất nước 1,4 bar, 3 bar và sau đó nâng thêm dần từng bar cho đến khi đạt tới áp suất làm việc định mức. Áp suất không khí lúc ban đầu trong mỗi phép thử được thiết lập ở giá trị 1,4 bar cộng với 1/5 áp suất nước lúc ban đầu hoặc áp suất không khí theo chỉ dẫn của nhà chế tạo, lấy giá trị nào cao hơn. Tuy nhiên, trong bất cứ trường hợp nào, áp suất không khí lúc ban đầu không vượt quá áp suất nước. Ở mỗi mức tăng áp suất, sử xả khí từ đường ống hệ thống phải theo đường cong phân bố theo hình 1. Khoang khí áp suất được sử dụng phải có dung tích nhỏ nhất là 1000 l. Thời gian giữa thời điểm bắt đầu xả khí và thời điểm mở van ống khô không được vượt quá 30 giây.

Chú thích

3. Miệng phun với hệ số K bằng 80 kết hợp với khoang áp suất dung tích 6000l tạo ra đường cong tương ứng với hình 1. Về hệ số K, xem TCVN 6305-1: 1997

4. Nếu van ống khô không nhả trước áp suất không khí 1 bar trong phép thử 1,4 bar, khi đó thời gian giữa thời điểm đặt thêm áp suất không khí 1 bar và thời điểm nhả của van ống khô không được vượt quá 5 giây

Hình 1

6.7. Thử kẹt tắc

Lặp lại mỗi phép thử bốn lần. Trong tất cả các phép thử, mảnh vỡ không được lọt qua cơ cấu chống tràn, nếu có dùng cơ cấu đó. Nếu dùng cơ cấu chống tràn, cơ cấu mở nhanh không được làm sạch hoặc điều chỉnh giữa các lần thử. Cho phép lấy mảnh vỡ ra khỏi cửa vào của cơ cấu chống tràn giữa các lần thử hoặc nếu không dùng cơ cấu chống tràn thì được lấy ra khỏi cơ cấu mở nhanh.

3 cm3 vật thể hữu cơ, chẳng hạn hạt hoa hướng dương có kích thước dài xấp xỉ 13 mm, rộng 8 mm và dày 5 mm, trong đường ống của cơ cấu mở nhanh để thấy được mảnh vỡ đã rời ra và tạo đường đi của nó qua hệ thống trong khi hoạt động của van ống khô ở áp suất 7 bar.

Lặp lại các phép thử trên bằng cách sử dụng 6 cm3các đoạn tăm gỗ. Các đoạn phải được cắt từ một que tăm tròn tiêu chuẩn có đường kính xấp xỉ 3 mm thành các đoạn có độ dài xấp xỉ 3 mm.

6.8. Thử thời gian cân bằng

Tiến hành thử với cơ cấu mở nhanh và cơ cấu chống tràn, nếu tách ra thì phải thu hẹp miệng phun và khoang duy trì để có áp suất không khí không đổi 3,5 bar. Sau khi không khí áp suất 3,5 bar đã được nạp vào họng vào của mẫu thử nghiệm, thời gian thiết lập áp suất 2 bar trong khoang duy trì áp suất không được vượt quá 3 phút. Xem 4.12.

6.9. Thử khả năng chịu lửa

Lắp ráp cơ cấu mở nhanh với phụ tùng nối và nút bịt kín…. nhưng các cửa của thân được bịt kín và cơ cấu đã được mồi nước như trong điều kiện đang hoạt động.

Đặt khay thử cháy có diện tích bề mặt không nhỏ hơn 1m2 ở giữa phía dưới thiết bị. Cho một thể tích vừa đủ nhiên liệu thích hợp vào khay để có được nhiệt độ không khí trung bình khoảng từ 800oC đến 900oC xung quanh thiết bị trong 15 phút, sau khi nhiệt độ đã đạt tới 800oC.

Đo nhiệt độ bằng cặp nhiệt điện được định vị cách bề mặt cơ cấu 10 mm.

Đốt cháy nhiên liệu và sau 15 phút, lấy khay ra hoặc giập tắt lửa. Làm nguội thiết bị bằng cách ngâm vào nước.

Kiểm tra sự hoạt động bình thường với đầy đủ chức năng của cụm lắp ráp và thử thiết bị với áp suất thủy tĩnh bên trong gấp 2 lần áp suất làm việc.

Cho phép thay thế vành đệm và nút bịt kín.

7. Ghi nhãn

7.1. Mỗi cơ cấu mở nhanh và cơ cấu chống tràn, nếu tách ra phải được ghi nhãn:

a) tên hoặc nhãn hiệu của nhà chế tạo hoặc người bán;

b) số model nhận biết, tên theo ca-ta-lô hoặc tương đương;

c) áp suất làm việc định mức;

d) hướng dòng chảy, chỉ thị bằng mũi tên hoặc các từ “họng vào” và “họng ra”;

e) Số sêri hoặc năm chế tạo, thiết bị được sản xuất vào ba tháng cuối năm, có thể ghi nhãn với năm tiếp theo ngày chế tạo. Thiết bị sản xuất trong 6 tháng đầu năm, có thể ghi nhãn năm trước cùng ngày chế tạo.

7.2. Việc ghi nhãn yêu cầu trong 7.1. phải được thực hiện trên thiết bị bằng dạng chữ hoặc hình vẽ có chiều cao nhỏ nhất là 4,8 mm và tốt nhất bằng cách đúc và ép.

7.3. Nếu nhà chế tạo sản xuất cơ cấu mở nhanh và cơ cấu chống tràn, tại một số nhà máy, mỗi thiết bị phải có ghi nhãn phân biệt để có thể nhận biết sản phẩm là của nhà máy cụ thể nào.

8. Sơ đồ hướng dẫn và xắp đặt

8.1. Bản hướng dẫn phải được cấp kèm theo mỗi thiết bị. Hướng dẫn phải bao gồm minh họa chỉ rõ sự xắp đặt van và các cụm lắp ráp giao nhau để giải thích hoạt động.

8.2. Bản hướng dẫn phải bao gồm các chỉ dẫn về bảo dưỡng và duy trì, và phải chi tiết phương pháp sửa chữa và làm sạch bất cứ mảnh vỡ nào

8.3. Bản hướng dẫn về cách xắp đặt cơ cấu mở nhanh phải đảm bảo có thể tách từng cơ cấu ra sửa chữa mà không làm ảnh hưởng đến hệ thống sprinkler.

1) 1 bar = 105 Pa = 0,1 MPa.

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 6305-4:1997 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 6305-4:1997 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 6305-4:1997 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 6305-4:1997 DOC (Bản Word)