Thông tư 10/2017/TT-BCT kiểm định thiết bị vật tư có yêu cầu nghiêm ngặt về an toàn lao động

- Tổng hợp lại tất cả các quy định pháp luật còn hiệu lực áp dụng từ văn bản gốc và các văn bản sửa đổi, bổ sung, đính chính…

- Khách hàng chỉ cần xem Nội dung MIX, có thể nắm bắt toàn bộ quy định pháp luật hiện hành còn áp dụng, cho dù văn bản gốc đã qua nhiều lần chỉnh sửa, bổ sung.

thuộc tính Thông tư 10/2017/TT-BCT

| Cơ quan ban hành: | Bộ Công Thương |

| Số công báo: | Đã biết Vui lòng đăng nhập tài khoản gói Tiêu chuẩn hoặc Nâng cao để xem Số công báo. Nếu chưa có tài khoản Quý khách đăng ký tại đây! |

| Số hiệu: | 10/2017/TT-BCT |

| Ngày đăng công báo: | Đã biết Vui lòng đăng nhập tài khoản gói Tiêu chuẩn hoặc Nâng cao để xem Ngày đăng công báo. Nếu chưa có tài khoản Quý khách đăng ký tại đây! |

| Loại văn bản: | Thông tư |

| Người ký: | Trần Tuấn Anh |

| Ngày ban hành: | 26/07/2017 |

| Ngày hết hiệu lực: | Đang cập nhật |

| Áp dụng: | |

| Tình trạng hiệu lực: | Đã biết Vui lòng đăng nhập tài khoản gói Tiêu chuẩn hoặc Nâng cao để xem Tình trạng hiệu lực. Nếu chưa có tài khoản Quý khách đăng ký tại đây! |

| Lĩnh vực: | Lao động-Tiền lương, Công nghiệp |

TÓM TẮT VĂN BẢN

Ngày 26/07/2017, Bộ Công Thương ban hành Thông tư số 10/2017/TT-BCT về Quy trình kiểm định kỹ thuật an toàn lao động đối với máy, thiết bị, vật tư có yêu cầu nghiêm ngặt về an toàn lao động thuộc thẩm quyền quản lý của Bộ Công Thương.

Ban hành theo Thông tư này là 18 Quy trình kiểm định kỹ thuật an toàn lao động, trong đó có Quy trình đối với nồi hơi có áp suất trên 16 bar, ký hiệu QTKĐ:01-2017/BCT.

Quy trình này được quy định như sau: Tiến hành kiểm định lần đầu sau khi lắp đặt và trước khi đưa vào sử dụng. Kiểm định định kỳ bao gồm: Khám xét bên trong và bên ngoài, thử thủy lực (khám nghiệm kỹ thuật) thực hiện 06 năm/lần; Khám xét bên trong và bên ngoài thực hiện 02 năm/lần. Trường hợp nhà chế tạo quy định hoặc cơ sở yêu cầu thời hạn kiểm định ngắn hơn thì thực hiện theo quy định của nhà chế tạo hoặc yêu cầu của cơ sở. Khi rút ngắn thời hạn kiểm định, kiểm định viên phải nêu rõ lý do trong biên bản kiểm định. Khi thời hạn kiểm định được quy định trong quy chuẩn kỹ thuật quốc gia thì thực hiện theo quy định của quy chuẩn đó.

Ngoài quy định về Quy trình kiểm định kỹ thuật an toàn lao động đối với nồi hơi, Thông tư còn quy định về Quy trình kiểm định của nhiều máy, thiết bị, vật tư khác như: Bình chịu áp lực; Bồn chứa khí dầu mỏ hóa lỏng (LPG); Đường ống dẫn hơi và nước nóng; Đường ống dẫn khí đốt cố định bằng kim loại…

Thông tư này có hiệu lực từ ngày 15/09/2017.

Xem chi tiết Thông tư10/2017/TT-BCT tại đây

tải Thông tư 10/2017/TT-BCT

|

BỘ CÔNG THƯƠNG Số: 10/2017/TT-BCT |

CỘNG HÒA XÃ HỘI CHỦ NGHĨA VIỆT NAM Hà Nội, ngày 26 tháng 7 năm 2017 |

THÔNG TƯ

BAN HÀNH QUY TRÌNH KIỂM ĐỊNH KỸ THUẬT AN TOÀN LAO ĐỘNG ĐỐI VỚI MÁY, THIẾT BỊ, VẬT TƯ CÓ YÊU CẦU NGHIÊM NGẶT VỀ AN TOÀN LAO ĐỘNG THUỘC THẨM QUYỀN QUẢN LÝ CỦA BỘ CÔNG THƯƠNG

Căn cứ Luật An toàn, vệ sinh lao động ngày 25 tháng 6 năm 2015;

Căn cứ Nghị định số 44/2016/NĐ-CP ngày 15 tháng 5 năm 2016 của Chính phủ quy định chi tiết một số điều của Luật An toàn, vệ sinh lao động về hoạt động kiểm định kỹ thuật an toàn lao động, huấn luyện an toàn, vệ sinh lao động và quan trắc môi trường lao động;

Căn cứ Nghị định số 95/2012/NĐ-CP ngày 12 tháng 11 năm 2012 của Chính phủ quy định chức năng, nhiệm vụ, quyền hạn và cơ cấu tổ chức của Bộ Công Thương;

Theo đề nghị của Cục trưởng Cục Kỹ thuật an toàn và Môi trường công nghiệp,

Bộ trưởng Bộ Công Thương ban hành Thông tư ban hành 18 quy trình kiểm định kỹ thuật an toàn đối với máy, thiết bị, vật tư có yêu cầu nghiêm ngặt về an toàn lao động thuộc thẩm quyền quản lý của Bộ Công Thương.

|

Nơi nhận: |

BỘ TRƯỞNG |

PHỤ LỤC

TÊN VÀ KÝ HIỆU CỦA CÁC QUY TRÌNH KIỂM ĐỊNH

(Kèm theo Thông tư số 10/2017/TT-BCT ngày 26 tháng 7 năm 2017 của Bộ Công Thương)

|

TT |

Tên quy trình |

Ký hiệu |

|

1 |

Quy trình kiểm định kỹ thuật an toàn lao động nồi hơi có áp suất trên 16 bar |

QTKĐ:01-2017/BCT |

|

2 |

Quy trình kiểm định kỹ thuật an toàn lao động bình chịu áp lực |

QTKĐ:02-2017/BCT |

|

3 |

Quy trình kiểm định kỹ thuật an toàn lao động bồn chứa khí dầu mỏ hóa lỏng (LPG) |

QTKĐ:03-2017/BCT |

|

4 |

Quy trình kiểm định kỹ thuật an toàn lao động hệ thống đường ống dẫn hơi và nước nóng |

QTKĐ:04-2017/BCT |

|

5 |

Quy trình kiểm định kỹ thuật an toàn lao động đường ống dẫn khí đốt cố định bằng kim loại |

QTKĐ:05-2017/BCT |

|

6 |

Quy trình kiểm định kỹ thuật an toàn lao động hệ thống nạp khí dầu mỏ hóa lỏng (LPG) |

QTKĐ:06-2017/BCT |

|

7 |

Quy trình kiểm định kỹ thuật an toàn lao động hệ thống cung cấp khí dầu mỏ hóa lỏng (LPG) |

QTKĐ:07-2017/BCT |

|

8 |

Quy trình kiểm định kỹ thuật an toàn lao động chai thép hàn nạp lại được dùng cho khí dầu mỏ hóa lỏng (LPG) |

QTKĐ:08-2017/BCT |

|

9 |

Quy trình kiểm định kỹ thuật an toàn lao động cột chống thủy lực đơn, giá khung di động và dàn chống tự hành cấu tạo từ các cột chống thủy lực đơn sử dụng trong việc chống giữ lò trong khai thác hầm lò |

QTKĐ:09-2017/BCT |

|

10 |

Quy trình kiểm định kỹ thuật an toàn lao động tời, trục tải có tải trọng từ 10.000N trở lên sử dụng trong khai thác hầm lò |

QTKĐ:10-2017/BCT |

|

11 |

Quy trình kiểm định kỹ thuật an toàn lao động máy biến áp phòng nổ |

QTKĐ:11-2017/BCT |

|

12 |

Quy trình kiểm định kỹ thuật an toàn lao động động cơ điện phòng nổ |

QTKĐ:12-2017/BCT |

|

13 |

Quy trình kiểm định kỹ thuật an toàn lao động thiết bị phân phối, đóng cắt phòng nổ |

QTKĐ:13-2017/BCT |

|

14 |

Quy trình kiểm định kỹ thuật an toàn lao động thiết bị điều khiển phòng nổ |

QTKĐ:14-2017/BCT |

|

15 |

Quy trình kiểm định kỹ thuật an toàn lao động máy phát điện phòng nổ |

QTKĐ:15-2017/BCT |

|

16 |

Quy trình kiểm định kỹ thuật an toàn lao động cáp điện sử dụng trong môi trường có khí cháy và bụi nổ (cáp điện phòng nổ) |

QTKĐ:16-2017/BCT |

|

17 |

Quy trình kiểm định kỹ thuật an toàn lao động thiết bị chiếu sáng phòng nổ |

QTKĐ:17-2017/BCT |

|

18 |

Quy trình kiểm định kỹ thuật an toàn lao động máy nổ mìn điện |

QTKĐ:18-2017/BCT |

BỘ CÔNG THƯƠNG

QUY TRÌNH KIỂM ĐỊNH KỸ THUẬT AN TOÀN LAO ĐỘNG

NỒI HƠI CÓ ÁP SUẤT TRÊN 16 BAR

QTKĐ: 01-2017/BCT

HÀ NỘI - 2017

Lời nói đầu

Quy trình kiểm định kỹ thuật an toàn lao động nồi hơi có áp suất trên 16 bar do Cục Kỹ thuật an toàn và Môi trường công nghiệp chủ trì biên soạn và được ban hành kèm theo Thông tư số 10/2017/TT-BCT ngày 26 tháng 7 năm 2017 của Bộ Công Thương ban hành Quy trình kiểm định kỹ thuật an toàn lao động máy, thiết bị, vật tư có yêu cầu nghiêm ngặt về an toàn lao động thuộc thẩm quyền quản lý của Bộ Công Thương.

QUY TRÌNH KIỂM ĐỊNH KỸ THUẬT AN TOÀN LAO ĐỘNG

NỒI HƠI CÓ ÁP SUẤT TRÊN 16 BAR

1. Phạm vi áp dụng

Quy trình kiểm định kỹ thuật an toàn lao động nồi hơi có áp suất trên 16 bar (sau đây gọi chung là nồi hơi) trong Danh mục máy, thiết bị có yêu cầu nghiêm ngặt về an toàn lao động thuộc thẩm quyền quản lý của Bộ Công Thương.

Quy trình này không áp dụng cho:

- Nồi hơi có áp suất thấp hơn hoặc bằng 16 bar.

- Nồi hơi có áp suất lớn hơn 16 bar nhưng dung tích chứa hơi và nước không quá 25 lít và tích số giữa dung tích (tính bằng lít) và áp suất (tính bằng bar) không quá 200.

- Nồi hơi đốt bằng năng lượng hạt nhân.

- Bình bốc hơi mà nguồn nhiệt là hơi nước từ nơi khác đưa tới.

- Nồi hơi đốt bằng năng lượng mặt trời.

- Nồi hơi đốt bằng năng lượng điện.

- Nồi hơi lắp trên các phương tiện giao thông vận tải và phương tiện thăm dò khai thác dầu khí trên biển.

Căn cứ vào quy trình này và quy chuẩn kỹ thuật quốc gia về an toàn tương ứng, các tổ chức kiểm định kỹ thuật an toàn lao động xây dựng quy trình chi tiết cho từng dạng, loại thiết bị cụ thể nhưng không được trái với quy định của quy trình này và quy chuẩn kỹ thuật quốc gia về an toàn tương ứng.

2. Đối tượng áp dụng

- Các doanh nghiệp, cơ quan, tổ chức, cá nhân sở hữu, quản lý, sử dụng nồi hơi nêu tại Mục 1 của Quy trình này (sau đây gọi tắt là cơ sở).

- Các tổ chức hoạt động kiểm định kỹ thuật an toàn lao động (sau đây gọi là tổ chức kiểm định) và kiểm định viên được cấp chứng chỉ kiểm định viên theo quy định của Bộ Công Thương.

3. Quy chuẩn, tiêu chuẩn áp dụng

- QCVN: 01-2008/BLĐTBXH, Quy chuẩn kỹ thuật Quốc gia về an toàn lao động nồi hơi và bình chịu áp lực.

- TCVN 7704:2007, Nồi hơi - Yêu cầu kỹ thuật về thiết kế, kết cấu, chế tạo, lắp đặt, sử dụng và sửa chữa.

- TCVN 6413:1998, Nồi hơi cố định ống lò ống lửa cấu tạo hàn (trừ nồi hơi ống nước).

- TCVN 5346-91, Kỹ thuật an toàn nồi hơi và nước nóng - Yêu cầu chung đối với việc tính độ bền.

- TCVN 6008:2010, Thiết bị áp lực - Mối hàn - Yêu cầu kỹ thuật và phương pháp thử.

- TCVN 9385:2012, Chống sét cho công trình xây dựng - Hướng dẫn thiết kế, kiểm tra và bảo trì hệ thống.

- TCVN 9358:2012, Lắp đặt hệ thống nối đất thiết bị cho các công trình công nghiệp - Yêu cầu chung.

Trường hợp các quy chuẩn kỹ thuật quốc gia và tiêu chuẩn quốc gia viện dẫn tại quy trình kiểm định này có bổ sung, sửa đổi hoặc thay thế thì áp dụng theo quy định tại văn bản mới nhất.

Việc kiểm định các chỉ tiêu về kỹ thuật an toàn có thể áp dụng theo tiêu chuẩn khác khi có đề nghị của cơ sở sử dụng, chế tạo với điều kiện tiêu chuẩn đó phải có các chỉ tiêu kỹ thuật về an toàn bằng hoặc cao hơn so với các chỉ tiêu quy định trong các quy chuẩn, tiêu chuẩn quốc gia được viện dẫn trong quy trình này.

4. Thuật ngữ, định nghĩa

Quy trình này sử dụng các thuật ngữ, định nghĩa trong các tài liệu viện dẫn nêu trên và một số thuật ngữ, định nghĩa trong quy trình này được hiểu như sau:

4.1. Nồi hơi

Thiết bị để sản xuất hơi từ nước bằng nguồn nhiệt do sự đốt cháy nhiên liệu hữu cơ, do nhiệt của các khí thải và bao gồm tất cả các bộ phận có liên quan đến sản xuất hơi của nồi hơi.

4.2. Kiểm định kỹ thuật an toàn lao động (gọi tắt là kiểm định)

Là hoạt động kỹ thuật theo một quy trình kiểm định nhằm đánh giá và xác nhận sự phù hợp của tình trạng kỹ thuật an toàn của đối tượng được kiểm định với các quy định trong các quy chuẩn kỹ thuật, tiêu chuẩn kỹ thuật tương ứng đối với đối tượng được kiểm định.

5. Hình thức kiểm định và thời hạn kiểm định

5.1. Kiểm định lần đầu: Sau khi lắp đặt, trước khi đưa vào sử dụng lần đầu.

5.2. Kiểm định định kỳ

- Khám xét bên trong và bên ngoài, thử thủy lực (khám nghiệm kỹ thuật): 6 năm/lần.

Trường hợp đối với nồi hơi nhà máy điện, thời hạn khám nghiệm kỹ thuật định kỳ theo thời gian đại tu của nhà máy điện, nhưng không quá 6 năm/lần.

- Khám xét bên trong và bên ngoài: 2 năm/lần.

- Trường hợp nhà chế tạo quy định hoặc cơ sở yêu cầu thời hạn kiểm định ngắn hơn thì thực hiện theo quy định của nhà chế tạo hoặc yêu cầu của cơ sở.

- Khi rút ngắn thời hạn kiểm định, kiểm định viên phải nêu rõ lý do trong biên bản kiểm định.

- Khi thời hạn kiểm định được quy định trong quy chuẩn kỹ thuật quốc gia thì thực hiện theo quy định của quy chuẩn đó.

Trường hợp nồi hơi thuộc dây chuyền đang vận hành không thể tách rời kiểm định riêng thì thời hạn kiểm định định kỳ theo chu kỳ bảo dưỡng, sửa chữa của dây chuyền nhưng không quá thời hạn quy định của nhà sản xuất hoặc quy chuẩn kỹ thuật quốc gia tương ứng. Các tổ chức, cá nhân quản lý, sử dụng phải duy trì và chịu trách nhiệm về điều kiện làm việc an toàn cho máy, thiết bị.

5.3. Kiểm định bất thường

Những trường hợp phải kiểm định bất thường: Theo quy định tại Mục 11.2.5 TCVN 7704:2007.

6. Tổ chức thực hiện

Việc thực hiện công tác kiểm định nồi hơi do các kiểm định viên đã được cấp chứng chỉ kiểm định viên thực hiện.

6.1. Đối với cơ sở sử dụng nồi hơi:

- Thực hiện kiểm định đúng thời hạn quy định.

- Cung cấp các hồ sơ, tài liệu kỹ thuật có liên quan đến nồi hơi được kiểm định.

- Chuẩn bị đầy đủ các điều kiện để kiểm định, người phục vụ, công nhân vận hành, điện, vệ sinh, bảo dưỡng, sửa chữa thiết bị và các biện pháp an toàn cần thiết.

- Cử người đại diện trực tiếp chứng kiến, phối hợp khi tiến hành kiểm định.

6.2. Đối với tổ chức kiểm định:

- Kiểm định theo đề nghị của cơ sở sử dụng. Trường hợp không thực hiện được thì phải trả lời bằng văn bản nêu rõ lý do với cơ sở.

- Tiến hành kiểm định phải tuân thủ các tiêu chuẩn, quy chuẩn kỹ thuật quốc gia về an toàn có liên quan.

- Tiến hành kiểm định phù hợp theo các bước quy định của quy trình này để đảm bảo có kết luận chính xác về tình trạng của nồi hơi.

- Trong quá trình kiểm định, nếu phát hiện có nguy cơ dẫn đến sự cố thì phải kiến nghị cơ sở có biện pháp khắc phục. Sau khi cơ sở khắc phục xong thì tiếp tục tiến hành kiểm định.

- Khi có nghi ngờ, kiểm định viên có quyền yêu cầu cơ sở áp dụng các biện pháp kiểm tra, đánh giá bổ sung phục vụ việc đánh giá kết quả kiểm định.

- Lập biên bản kiểm định và cấp Giấy chứng nhận kết quả kiểm định theo quy định.

7. Thiết bị phục vụ kiểm định

Các thiết bị, dụng cụ phục vụ kiểm định phải phù hợp với đối tượng kiểm định và phải được kiểm định, hiệu chuẩn theo quy định, bao gồm:

7.1. Thiết bị, dụng cụ phục vụ khám xét

- Thiết bị chiếu sáng có điện áp của nguồn không quá 12V.

- Búa kiểm tra có khối lượng từ 0,3kg đến 1,5kg tuỳ thuộc vào chiều dày của thành nồi hơi.

- Kính lúp có độ phóng đại phù hợp.

- Dụng cụ đo khoảng cách, độ dài: Thước cặp, thước dây, thước đo kích thước hình học mối hàn.

7.2. Thiết bị, dụng cụ phục vụ thử thủy lực

- Thiết bị tạo áp suất có đặc tính kỹ thuật (áp suất, lưu lượng) phù hợp với đối tượng thử.

- Phương tiện, thiết bị kiểm tra độ kín.

7.3. Thiết bị, dụng cụ đo lường

- Áp kế có cấp chính xác và thang đo phù hợp với áp suất thử.

- Nhiệt kế có cấp chính xác và thang đo phù hợp với nhiệt độ thử.

7.4. Thiết bị, dụng cụ đo, kiểm tra chuyên dùng khác (trường hợp cần thiết)

- Thiết bị kiểm tra chiều dày bằng siêu âm.

- Thiết bị kiểm tra chất lượng mối hàn bằng các phương pháp không phá hủy.

- Thiết bị kiểm tra bề mặt kim loại.

- Thiết bị kiểm tra được bên trong ống: Thiết bị nội soi.

8. Điều kiện kiểm định

Khi tiến hành kiểm định nồi hơi phải đảm bảo các điều kiện sau đây:

8.1. Nồi hơi phải ở trạng thái sẵn sàng đưa vào kiểm định.

8.2. Hồ sơ, tài liệu của nồi hơi phải đầy đủ.

8.3. Các yếu tố môi trường, thời tiết không làm ảnh hưởng tới kết quả kiểm định.

8.4. Các điều kiện về an toàn, vệ sinh lao động, phòng cháy chữa cháy phải đáp ứng để kiểm định nồi hơi.

9. Các bước kiểm định

Khi kiểm định nồi hơi, tổ chức kiểm định phải thực hiện lần lượt theo các bước sau:

- Công tác chuẩn bị trước khi tiến hành kiểm định.

- Kiểm tra hồ sơ, lý lịch nồi hơi.

- Kiểm tra kỹ thuật bên ngoài, bên trong.

- Thử thủy lực.

- Kiểm tra vận hành.

- Xử lý kết quả kiểm định.

Lưu ý: Các bước kiểm tra tiếp theo chỉ được tiến hành khi kết quả kiểm tra ở bước trước đó đạt yêu cầu. Tất cả các kết quả kiểm tra của từng bước phải được ghi chép đầy đủ vào bản ghi chép hiện trường theo mẫu quy định tại Phụ lục 1 và lưu lại đầy đủ tại tổ chức kiểm định.

10. Tiến hành kiểm định

10.1. Công tác chuẩn bị trước khi tiến hành kiểm định

10.1.1. Thống nhất kế hoạch kiểm định, công việc chuẩn bị và phối hợp giữa tổ chức kiểm định với cơ sở, bao gồm cả những nội dung sau:

- Chuẩn bị hồ sơ tài liệu kỹ thuật của nồi hơi.

- Chuẩn bị điều kiện về nhân lực, vật tư phục vụ kiểm định; cử người tham gia và chứng kiến kiểm định.

10.1.2. Trang bị an toàn cho người kiểm tra

Người kiểm tra phải chuẩn bị các trang bị bảo hộ lao động cá nhân như quần áo, mũ, kính, khẩu trang, giày, dây an toàn v.v... khi tiến hành kiểm tra tại hiện trường.

10.1.3. Phương tiện, dụng cụ kiểm tra

Chuẩn bị các phương tiện, dụng cụ kiểm tra cụ thể đối với nồi hơi được kiểm định theo Mục 7 của Quy trình này.

10.1.4. Xây dựng và thống nhất thực hiện các biện pháp đảm bảo an toàn với cơ sở trước khi kiểm định

Việc kiểm định nồi hơi chỉ được tiến hành sau khi cơ sở sử dụng chuẩn bị và thực hiện các biện pháp bảo đảm an toàn, bao gồm:

- Ngừng nồi hơi.

- Cách ly chắc chắn với các nồi hơi và các hệ thống chung khác.

- Làm vệ sinh toàn bộ nồi hơi.

- Chuẩn bị các điều kiện: Giàn giáo, ánh sáng, điện, nước, thông gió, cầu thang, lối đi lại, vệ sinh sạch sẽ tại các vị trí cần kiểm tra.

10.2. Kiểm tra hồ sơ, lý lịch nồi hơi

Căn cứ vào hình thức kiểm định để kiểm tra, xem xét hồ sơ, tài liệu kỹ thuật của nồi hơi:

10.2.1. Trường hợp kiểm định lần đầu

10.2.1.1. Kiểm tra hồ sơ

Hồ sơ xuất xưởng của đơn vị chế tạo theo quy định tại Mục 11.2.6.1 TCVN 7704:2007.

Lưu ý kiểm tra các hồ sơ:

+ Lý lịch nồi hơi (bao gồm cả tính kiểm tra bền);

+ Bản vẽ cấu tạo nồi hơi và các bộ phận;

+ Các chứng chỉ kiểm tra chất lượng và biên bản khám nghiệm xuất xưởng;

+ Các bản hướng dẫn lắp đặt và sử dụng.

10.2.1.2. Kiểm tra thiết kế lắp đặt:

- Bản thiết kế lắp đặt phải được phê duyệt. Thiết kế lắp đặt phải phù hợp với các yêu cầu tại các tiêu chuẩn kỹ thuật an toàn nồi hơi và tiêu chuẩn kỹ thuật an toàn liên quan.

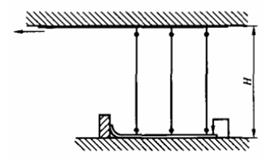

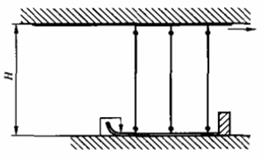

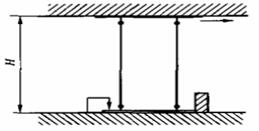

- Kiểm tra nhà đặt nồi hơi và vị trí lắp đặt: Phải thỏa mãn yêu cầu tại Mục 8.1 TCVN 7704:2007.

Vị trí nhà đặt nồi hơi trong mặt bằng của cơ sở sử dụng, khoảng cách của nhà đặt nồi hơi với các công trình sinh hoạt công cộng, kho tàng và các khu vực sản xuất khác phù hợp với các quy định của tiêu chuẩn hiện hành.

- Các dung sai cho phép khi lắp đặt.

10.2.1.3. Kiểm tra các hồ sơ lắp đặt

- Hồ sơ của đơn vị lắp đặt.

- Biên bản nghiệm thu từng bộ phận của nồi hơi (ba lông, ống góp, các dàn ống chịu áp lực, các thiết bị phụ, nền móng, khung chịu lực...) và biên bản nghiệm thu lắp đặt toàn bộ nồi hơi.

- Biên bản thông bi hệ thống ống (nếu có).

- Kiểm tra hồ sơ hàn cho các mối hàn chịu áp lực trong lắp đặt:

+ Hồ sơ thợ hàn (chứng chỉ, ký hiệu, kết quả kiểm tra theo mẫu hàn);

+ Quy trình hàn;

+ Chứng chỉ vật liệu hàn;

+ Sơ đồ hàn (sơ đồ vị trí các mối hàn và bố trí thợ hàn);

+ Kết quả kiểm tra mối hàn bằng mắt, bằng phương pháp không phá hủy (siêu âm, chụp tia xuyên qua, thẩm thấu), các biên bản kiểm tra và phim chụp tia xuyên qua;

+ Khối lượng mối hàn kiểm tra bằng siêu âm hoặc chiếu tia xuyên qua phải theo quy định tại Mục 5.4 TCVN 6008:2010 hoặc theo nhà chế tạo (nếu yêu cầu của nhà chế tạo cao hơn);

+ Chứng chỉ của người tiến hành các công việc kiểm tra không phá hủy các mối hàn;

+ Trường hợp yêu cầu nhiệt luyện mối hàn phải tuân thủ theo quy định tại Mục 4.12 TCVN 6008:2010.

- Hồ sơ vật liệu khi lắp đặt.

- Các bản vẽ: Bố trí thiết bị kiểm tra đo lường, tự động; hệ thống cung cấp nhiên liệu, phòng nổ; chiếu sáng, thông gió...

- Biên bản đo điện trở tiếp đất chống sét của ống khói, nhà đặt nồi hơi; điện trở tiếp đất các thiết bị điện của nồi hơi.

- Các sửa đổi thực tế đã tiến hành khi lắp đặt nồi hơi, trường hợp sửa đổi có ảnh hưởng đến độ bền, trao đổi nhiệt, khí động, thủy động của nồi hơi thì yêu cầu có tính toán kèm theo.

10.2.2. Trường hợp kiểm định định kỳ

10.2.2.1. Kiểm tra thời gian đã làm việc của nồi hơi, Biên bản khám nghiệm mới nhất, Giấy chứng nhận kiểm định mới nhất.

10.2.2.2. Những nhận xét và kết luận về khả năng làm việc của nồi hơi, các kiến nghị và việc thực hiện kiến nghị tại các biên bản kiểm tra lần trước.

10.2.2.3. Kiểm tra các kết quả kiểm định định kỳ các thiết bị đo lường, bảo vệ, an toàn, chống sét cũng như việc thay thế, sửa chữa các thiết bị này.

10.2.2.4. Xem xét các số liệu đo độ dày các bộ phận của nồi hơi thực hiện lần trước (nếu có).

10.2.2.5. Kiểm tra hồ sơ theo dõi, sửa chữa, thay thế các bộ phận, thiết bị của nồi hơi.

10.2.2.6. Kiểm tra lý lịch nồi hơi, việc cập nhật bổ sung lý lịch nồi hơi.

10.2.2.7. Xem xét quy trình vận hành và xử lý sự cố, nhật ký vận hành, các chế độ nước cấp, nước lò và nhiên liệu sử dụng.

10.2.2.8. Việc ghi chép, theo dõi mức độ cáu cặn, đóng xỉ và tích bụi qua các kỳ bảo dưỡng.

10.2.3. Trường hợp kiểm định bất thường

10.2.3.1. Trường hợp nồi hơi được tiến hành sửa chữa, cải tạo, nâng cấp:

- Kiểm tra lý do tiến hành sửa chữa, cải tạo, nâng cấp.

- Kiểm tra hồ sơ thiết kế sửa chữa, cải tạo, nâng cấp.

- Nội dung phương án cải tạo, sửa chữa. Các tính toán nhiệt, khí động, thủy động, sức bền của nồi hơi khi cải tạo, nâng cấp (nếu có).

- Sự phù hợp của các thiết bị phụ, thiết bị đo kiểm và cơ cấu an toàn sau cải tạo với nồi hơi.

- Các chứng chỉ kiểm tra chất lượng và khám nghiệm xuất xưởng của các bộ phận thay thế. Các vật liệu thay thế, sửa chữa không kém hơn vật liệu chế tạo ban đầu.

- Biên bản nghiệm thu sau sửa chữa, cải tạo, nâng cấp.

- Hồ sơ hàn trong quá trình sửa chữa, cải tạo: Tương tự như kiểm tra hồ sơ hàn tại Mục 10.2.1.3 của Quy trình này.

- Thực hiện các hạng mục kiểm tra định kỳ tại Mục 10.2.2 của Quy trình này.

10.2.3.2 Trường hợp thay đổi vị trí lắp đặt nồi hơi:

- Lý do thay đổi vị trí lắp đặt.

- Kiểm tra hồ sơ lắp đặt.

- Nội dung kiểm tra định kỳ quy định tại Mục 10.2.2 của Quy trình này.

10.2.3.3 Trường hợp nồi hơi không làm việc từ 12 tháng trở lên:

- Lý do nồi hơi ngừng làm việc trên 12 tháng.

- Nội dung kiểm tra định kỳ quy định tại Mục 10.2.2 của Quy trình này.

10.3. Kiểm tra kỹ thuật bên ngoài và bên trong

10.3.1. Kiểm tra sự phù hợp giữa hồ sơ đã kiểm tra ở Mục 10.2 của Quy trình này với thực tế lắp đặt tại hiện trường:

- Bố trí mặt bằng, vị trí nồi hơi và các thiết bị phụ trợ.

- Các số liệu chủ yếu trên biển tên hoặc dấu chìm của nồi hơi và các thiết bị phụ.

- Số lượng và tình trạng của các thiết bị phụ như: Bơm nước cấp, quạt, thiết bị xử lý nước, thiết bị chỉ mức nước, van chặn, van an toàn, các thiết bị kiểm tra đo lường, thiết bị tự động...

10.3.2. Kiểm tra nhà đặt nồi hơi, vị trí nồi hơi và các thiết bị phụ trợ, sàn thao tác và cầu thang thao tác.

- Khoảng cách giữa các thiết bị trong nhà đặt nồi hơi.

- Khoảng cách giữa nhà đặt nồi hơi với các công trình công cộng, sinh hoạt và sản xuất khác.

- Bố trí các cửa ra vào: Số lượng, tình trạng kỹ thuật, chú ý chiều mở cửa.

- Bố trí sàn thao tác: Số lượng và kết cấu.

- Bố trí các buồng phục vụ trong nhà đặt nồi hơi, cũng như các phương tiện, dụng cụ, trang bị trong các phòng đó.

Nhà đặt nồi hơi và vị trí lắp đặt phải bảo đảm theo quy định tại Mục 8.1 TCVN 7704:2007.

Vị trí nồi hơi và các thiết bị phụ trợ phải bảo đảm theo quy định tại Mục 8.3 TCVN 7704:2007.

Sàn thao tác, cầu thang thao tác phải bảo đảm theo quy định tại Mục 8.4 TCVN 7704:2007.

10.3.3. Kiểm tra tình trạng của nền móng nồi hơi, nền móng thiết bị phụ và các cơ cấu chịu lực như khung của nồi hơi.

10.3.4. Kiểm tra ánh sáng trong nhà đặt nồi hơi: Hệ thống chiếu sáng làm việc và dự phòng.

Yêu cầu về ánh sáng trong nhà đặt nồi hơi phải đảm bảo theo quy định tại Mục 8.2 TCVN 7704:2007.

10.3.5. Kiểm tra việc lắp đặt các thiết bị phụ của nồi hơi như: Thiết bị cấp nước, hệ thống cung cấp nhiên liệu - thải tro xỉ... nhằm xác định chính xác tình trạng của các thiết bị đó.

Thiết bị cấp nước cho nồi hơi phải bảo đảm theo quy định tại Mục 9 TCVN 7704:2007.

Hệ thống cung cấp nhiên liệu - thải tro xỉ phải bảo đảm theo quy định tại Mục 8.5 TCVN 7704:2007.

Kiểm tra các thiết bị đo lường, bảo vệ và các cơ cấu an toàn:

- Số lượng và chủng loại của các thiết bị đo lường, kiểm tra, các cơ cấu an toàn, các thiết bị tự động, các thiết bị bảo vệ đã lắp đầy đủ theo đúng thiết kế.

- Sự phù hợp của các chỗ đặt cũng như vị trí các đường trích xung ra các thiết bị đó so với thiết kế.

- Chất lượng các mối hàn nối các ống dẫn xung ra các thiết bị đó.

Các trang bị đo kiểm và an toàn phải đảm bảo theo quy định tại Mục 5.13 TCVN 7704:2007.

Yêu cầu kỹ thuật đối với các áp kế phải đảm bảo theo quy định tại Mục 5.13.2 TCVN 7704:2007.

Các thiết bị đo mức nước phải đảm bảo theo quy định tại Mục 5.13.3 TCVN 7704:2007.

Van an toàn phải đảm bảo theo quy định tại Mục 5.13.4 TCVN 7704:2007.

10.3.6. Kiểm tra lắp đặt, đấu nối các đường ống: Nhằm xác định sự phù hợp về vị trí, các góc uốn, độ nghiêng, các thông số kỹ thuật của ống, bố trí các van so với thiết kế, tình trạng các ống cũng như mối hàn nối ống.

Các hạng mục kiểm tra lắp đặt, đấu nối các đường ống là:

- Ống dẫn hơi, ống dẫn nước, ống nước xuống.

- Ống cấp nhiên liệu (dầu, khí).

- Ống xả định kỳ và xả liên tục.

10.3.7. Kiểm tra bản thể nồi hơi

10.3.7.1. Kiểm tra tình trạng lắp đặt ba lông hoặc thân nồi hơi.

10.3.7.2. Kiểm tra tình trạng lắp đặt ba lông, ống góp. Chú ý đến các dung sai lắp ráp theo quy định của thiết kế.

10.3.7.3. Kiểm tra các mối hàn của các thiết bị đặt bên trong ba lông.

10.3.7.4. Kiểm tra các mối núc ống. Khả năng bị cắt ống, các nứt rạn có thể xảy ra khi núc hoặc viền mép ống.

10.3.7.5. Kiểm tra bề mặt ba lông hoặc thân nồi hơi, đặc biệt ở các vị trí sát mối hàn, uốn cong, các lỗ ống, lỗ người chui để phát hiện các khuyết tật như rỗ, xước, nhăn, bóp méo, rạn nứt do vận chuyển, lắp ráp hoặc các hư hỏng khác.

Trên bề mặt ba lông hoặc thân nồi hơi không được có những khuyết tật như vết xước, vết nhăn, rỗ quá mức quy định của nhà chế tạo.

10.3.7.6. Kiểm tra ống lò cần chú ý đến chỗ nối ống lò với thân nồi, các chỗ bù dãn nở, mức độ biến dạng của ống lò bằng cách đo kích thước 2 đường kính vuông góc trong một tiết diện.

10.3.7.7. Kiểm tra mặt sàng để phát hiện các khuyết tật rỗ, xước, nhăn, nứt rạn, độ lồi lõm mặt sàng.

10.3.7.8. Kiểm tra các mối hàn lắp ráp. Kiểm tra, đối chiếu tỷ lệ kiểm tra không phá hủy các mối hàn chịu áp lực của nồi hơi giữa hồ sơ hàn với tổng các mối hàn thực tế tại hiện trường.

10.3.7.9. Kiểm tra tình trạng lắp đặt các dàn ống sinh hơi:

- Độ thẳng, phẳng của các ống và dàn ống.

- Mức độ sai lệch của bước ống và khe hở của ống với tường nồi hơi.

- Các ống không có hiện tượng lõm vào do va chạm mà phải tròn đều.

- Các chỗ uốn ống ở cửa người chui, cửa vòi phun, cửa quan sát phải đúng với kích thước ghi trong bản vẽ.

10.3.7.10. Kiểm tra tình trạng đinh chì (nếu có).

10.3.7.11. Kiểm tra toàn bộ hệ thống ống của bộ quá nhiệt, bộ hâm nước cũng như các móc treo, giá đỡ, vách ngăn giữa các hàng hoặc dãy ống. Khi kiểm tra các ống này cần chú ý đến độ phẳng của các hàng, dãy ống theo chiều ngang, chiều thẳng đứng, chiều chéo, cũng như độ cong của từng ống theo cả chiều dài của nó.

10.3.7.12. Trường hợp nồi hơi kiểm định định kỳ cần kiểm tra thêm theo nội dung các mục sau đây:

a) Kiểm tra các mối hàn, các khuyết tật xuất hiện sau chu kỳ vừa vận hành như: Ăn mòn, rỗ, nứt rạn bề mặt...

b) Kiểm tra tình trạng biến dạng, ăn mòn và mài mòn của hệ thống ống tiếp nhiệt.

Chú ý những khu vực có khả năng bị mài mòn cao như cửa ra buồng lửa, các vị trí đổi hướng của đường khói.

Kiểm tra phát hiện hiện tượng ăn mòn do đọng sương tại khu vực cửa ra đường khói.

Trường hợp cần thiết, phải tiến hành đo chiều dày các bộ phận chịu áp lực để xác định độ bền và đánh giá khả năng làm việc của thiết bị.

Khi kiểm tra tình trạng hệ thống ống của bộ quá nhiệt, bộ hâm nước, kiểm tra đồng thời các móc treo, giá đỡ, vách ngăn giữa các hàng hoặc dãy ống. Khi kiểm tra các ống này cần chú ý đến độ phẳng của các hàng, dãy ống theo chiều ngang, chiều thẳng đứng, độ cong của ống theo toàn bộ chiều dài của nó.

Trường hợp nồi hơi đã qua sử dụng lâu năm, khi có hiện tượng ăn mòn hoặc khuyết tật nghi ngờ cần thực hiện các phương pháp khảo sát cần thiết, đồng thời tính toán đánh giá thực trạng an toàn của nồi hơi.

c) Kiểm tra tình trạng các mối núc ống, phát hiện các dấu hiệu ăn mòn, nứt rạn, rò rỉ...

d) Kiểm tra tình trạng đai đốt và tường nồi hơi.

đ) Kiểm tra tình trạng cáu cặn và ăn mòn của nồi hơi.

e) Kiểm tra tình trạng đóng xỉ, tích bụi trong lò.

g) Kiểm tra, đối chiếu việc thực hiện các kiến nghị tại các biên bản đã kiểm tra lần trước với thực tế tại hiện trường.

h) Kiểm tra tình hình vệ sinh công nghiệp tại nền, sàn thao tác và cầu thang, hệ thống ánh sáng trong nhà đặt nồi hơi.

Nền, sàn thao tác, cầu thang phải đảm bảo gọn gàng, chắc chắn, không làm cản trở việc đi lại và đảm bảo vệ sinh công nghiệp.

i) Kiểm tra tình trạng ăn mòn, biến dạng khung lò.

k) Các sự cố đối với nồi hơi và thiết bị phụ trong chu kỳ vừa vận hành.

l) Kiểm tra tình trạng các đường ống, mức độ cong vênh, biến dạng, nứt rạn, ăn mòn, rò rỉ, các mối hàn đấu nối v.v...

- Ống dẫn hơi, ống dẫn nước, ống nước xuống.

- Ống cấp nhiên liệu (dầu, khí).

- Ống xả định kỳ và xả liên tục...

Khi cần thiết phải dùng phương pháp kiểm tra phá hủy và không phá hủy để kiểm tra chất lượng hệ thống ống.

10.3.7.13. Trường hợp nồi hơi sau cải tạo hoặc sửa chữa lớn cần kiểm tra thêm việc cải tạo hoặc sửa chữa theo thiết kế cải tạo.

10.4. Thử thủy lực

10.4.1. Các trường hợp bắt buộc thử thủy lực nồi hơi:

- Sau khi chế tạo xong nồi hơi.

- Sau khi lắp đặt xong tại nơi sử dụng nếu nồi hơi này chưa được chế tạo hoàn chỉnh tại nơi chế tạo.

- Trong các đợt khám nghiệm kỹ thuật định kỳ bình thường 6 năm/lần.

- Sau khi sửa chữa lớn, liên quan đến việc phải núc, hàn lại các mối nối của dàn ống, của mặt sàng ống, của thân nồi hơi.

- Sau khi để nồi hơi nghỉ không làm việc quá 2 năm mà không có điều kiện phòng mòn nào.

Trường hợp nồi hơi không phải thử thủy lực khi khám nghiệm kỹ thuật: Nồi hơi được chế tạo trọn bộ, đã được bọc bảo ôn trong quá trình vận chuyển, bảo quản và lắp đặt không có biểu hiện bị va đập, ăn mòn và thời gian thử thủy lực kể từ khi xuất xưởng chưa quá 2 năm thì không cần thiết thử thủy lực sau lắp đặt.

Thử thuỷ lực chỉ được tiến hành sau khi công tác chuẩn bị, kiểm tra, khám xét trong ngoài tại Mục 10.1, 10.2 và 10.3 của Quy trình này đạt yêu cầu.

10.4.2. Sơ đồ cấp nước vào để thử phải đảm bảo cho các bộ phận nồi hơi chịu tác dụng áp suất theo đúng hướng như khi làm việc, đặc biệt đối với các nồi hơi hai vỏ.

10.4.3. Thực hiện các biện pháp an toàn: Rào chắn, biển báo, bố trí lực lượng bảo vệ không cho người không có trách nhiệm vào khu vực thử.

10.4.4. Cách ly nồi hơi chuẩn bị thử với các nồi hơi đang làm việc và các hệ thống chung khác, chèn hãm van an toàn.

10.4.5. Áp suất thử thủy lực theo quy định tại Mục 11.3 TCVN 7704:2007.

Mọi việc khám nghiệm xem xét phải tiến hành ở áp suất làm việc.

10.4.6. Thời gian duy trì ở áp suất thử thủy lực sau lắp đặt là 20 phút, định kỳ là 5 phút. Trường hợp nhà chế tạo quy định thời gian thử thủy lực cao hơn, thực hiện theo quy định của nhà chế tạo.

10.4.7. Môi chất thử: Nước có nhiệt độ nhỏ hơn 50oC và không thấp hơn nhiệt độ xung quanh quá 5oC.

10.4.8. Bơm thử thủy lực phải đảm bảo nâng được áp lực tới áp lực thử. Trường hợp vị trí bơm và vị trí theo dõi áp suất thử cách xa nhau thì phải có biện pháp thông tin liên lạc để người vận hành bơm biết áp lực trong nồi hơi.

10.4.9. Áp lực thử phải được theo dõi bằng áp kế trong thời hạn kiểm định, có cấp chính xác, thang đo phù hợp.

10.4.10. Tiến hành kiểm tra các bộ phận chịu áp lực của nồi hơi. Thử thủy lực nồi hơi được xác nhận là đạt yêu cầu nếu thoả mãn các quy định tại Mục 10.4.1 TCVN 7704:2007.

10.4.11. Ghi kết quả thử thủy lực vào biên bản kiểm định, nêu rõ các tồn tại cần khắc phục (nếu có).

10.5. Kiểm tra vận hành (kiểm tra nóng)

10.5.1. Nồi hơi được khởi động để kiểm tra nóng sau khi các nội dung cơ bản sau đạt yêu cầu:

- Thử thủy lực và các tồn tại (nếu có) đã được khắc phục.

- Chạy thử các thiết bị phụ.

- Kiểm nghiệm và hiệu chỉnh các dụng cụ kiểm tra, đo lường, các thiết bị tự động, bảo vệ v.v... theo quy định.

- Hệ thống chiếu sáng của nhà đặt nồi hơi, hệ thống chiếu sáng dự phòng đầy đủ theo quy định.

- Hệ thống thông gió, vệ sinh công nghiệp trong nhà đặt nồi hơi, tình trạng bảo ôn cách nhiệt đảm bảo điều kiện làm việc bình thường cho công nhân vận hành.

- Đầy đủ các quy trình vận hành và xử lý sự cố, quy trình an toàn.

- Công nhân vận hành đã được huấn luyện đào tạo về chuyên môn và an toàn.

- Hệ thống biển báo, việc đánh số ký hiệu các van, các nút điều khiển, liên động trên sơ đồ và tại chỗ.

- Hệ thống thông tin liên lạc và phòng cháy chữa cháy theo quy định.

10.5.2. Nội dung kiểm tra vận hành

- Khởi động nồi hơi theo quy trình vận hành.

- Kiểm tra tình trạng làm việc tất cả các bộ phận của nồi hơi đảm bảo đúng thiết kế.

- Kiểm tra xì hở của hệ thống đường ống bên ngoài nồi hơi.

- Kiểm tra các thông số như: Độ dãn nở, nhiệt độ thành ống, cũng như nhiệt độ môi chất, độ chênh lệch nhiệt độ ở các bộ phận và điều kiện làm việc cho công nhân vận hành.

- Kiểm tra độ tin cậy, độ chính xác của các thiết bị đo lường, tự động và bảo vệ.

- Hiệu chỉnh van an toàn.

Việc hiệu chỉnh các van an toàn và áp suất tác động của các van an toàn theo quy định tại Mục 5.13.4 TCVN 7704:2007.

- Kẹp chì các van an toàn.

10.6. Xử lý kết quả kiểm định

10.6.1. Lập biên bản kiểm định theo mẫu Phụ lục 2 của Quy trình này.

10.6.2. Thông qua biên bản kiểm định

Thành phần tham gia thông qua biên bản kiểm định bắt buộc tối thiểu phải có các thành viên sau:

- Đại diện cơ sở hoặc người được cơ sở ủy quyền.

- Người tham gia và chứng kiến kiểm định.

- Kiểm định viên thực hiện việc kiểm định.

Khi biên bản được thông qua, kiểm định viên, người tham gia và chứng kiến kiểm định, đại diện cơ sở hoặc người được cơ sở ủy quyền cùng ký và đóng dấu (nếu có) vào biên bản. Biên bản kiểm định được lập thành 02 bản, mỗi bên có trách nhiệm lưu giữ 01 bản.

10.6.3. Ghi tóm tắt kết quả kiểm định vào lý lịch của thiết bị (ghi rõ họ tên kiểm định viên, ngày tháng năm kiểm định).

10.6.4. Dán tem kiểm định: Khi thiết bị đạt yêu cầu kỹ thuật an toàn, kiểm định viên dán tem kiểm định cho thiết bị. Tem kiểm định được dán ở vị trí dễ quan sát.

10.6.5. Cấp Giấy chứng nhận kết quả kiểm định.

10.6.5.1. Khi thiết bị có kết quả kiểm định đạt yêu cầu kỹ thuật an toàn, tổ chức kiểm định cấp giấy chứng nhận kết quả kiểm định cho thiết bị trong thời hạn 05 ngày làm việc kể từ ngày thông qua biên bản kiểm định tại cơ sở.

10.6.5.2. Khi thiết bị có kết quả kiểm định không đạt các yêu cầu thì chỉ thực hiện các bước nêu tại Mục 10.6.1 và Mục 10.6.2 của Quy trình này và chỉ cấp cho cơ sở biên bản kiểm định, trong đó phải ghi rõ lý do thiết bị không đạt yêu cầu kiểm định, thông báo cho cơ sở biết để có biện pháp khắc phục.

PHỤ LỤC 1

BẢN GHI CHÉP TẠI HIỆN TRƯỜNG

|

(Cơ quan quản lý cấp trên) (Tên tổ chức KĐ) |

CỘNG HOÀ XÃ HỘI CHỦ NGHĨA VIỆT NAM Độc lập - Tự do - Hạnh phúc |

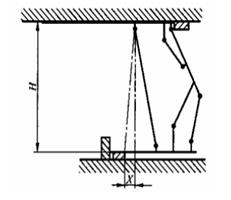

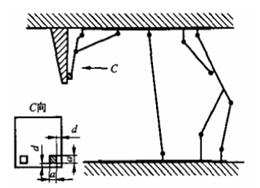

![]()

![]()

……,ngày…..…tháng…..…năm 20…

BẢN GHI CHÉP TẠI HIỆN TRƯỜNG

KIỂM ĐỊNH KỸ THUẬT AN TOÀN LAO ĐỘNG NỒI HƠI

(Ghi đầy đủ thông số kiểm tra, thử nghiệm theo đúng quy trình kiểm định)

I. Thông tin chung

Tên thiết bị:......................................................................................................

Tên tổ chức, cá nhân đề nghị:..........................................................................

Địa chỉ (trụ sở chính của cơ sở):......................................................................

Địa chỉ (Vị trí) lắp đặt:.......................................................................................

Nội dung buổi làm việc với cơ sở:

- Làm việc với ai: (thông tin) ............................................................................

- Người chứng kiến:.........................................................................................

II. Thông số kỹ thuật

Loại, mã hiệu:.................................. Áp suất thiết kế:................................. bar

Số chế tạo: ..................................... Áp suất làm việc:................................ bar

Năm chế tạo:................................... Công suất: ........................................ T/h

Nhà chế tạo:.................................... Nhiên liệu sử dụng:.................................

Nhiệt độ thiết kế hơi bão hòa:.... oC. Nhiệt độ thiết kế hơi quá nhiệt ............ oC

Công dụng:......................................................................................................

Ngày kiểm định lần trước:............ Do:..............................................................

III. Hình thức kiểm định:................................................... IV. Kiểm tra hồ sơ

1. Kiểm định lần đầu:

a) Hồ sơ xuất xưởng.

- Lý lịch của nồi hơi.

- Bản vẽ cấu tạo nồi hơi.

- Hướng dẫn vận hành, bảo dưỡng.

- Các chứng chỉ kiểm tra chất lượng kim loại chế tạo, kim loại hàn, mối hàn.

b) Hồ sơ lắp đặt:

- Thiết kế lắp đặt.

- Biên bản nghiệm thu.

c) Các chứng chỉ kiểm tra về đo lường:

- Giấy chứng nhận kiểm định áp kế.

- Biên bản kiểm tra tiếp địa, chống sét.

- Biên bản kiểm tra thiết bị bảo vệ.

2. Kiểm định định kỳ và bất thường:

a) Lý lịch, biên bản kiểm định và Giấy chứng nhận kết quả kiểm định lần trước.

b) Nhật ký vận hành.

c) Sổ theo dõi sửa chữa và bảo dưỡng; biên bản thanh tra, kiểm tra (nếu có).

d) Hồ sơ về sửa chữa; biên bản kiểm tra về chất lượng sửa chữa, thay đổi.V. Kiểm tra kỹ thuật bên ngoài, bên trong

1. Vị trí lắp đặt (Khoảng cách với tường, giữa các thiết bị).

2. Ánh sáng vận hành.

3. Thông số kỹ thuật so với lý lịch.

- Mã hiệu:

- Số chế tạo

- Nước chế tạo

- Tháng năm chế tạo

- Áp suất thiết kế

- Áp suất làm việc

- Nhiệt độ làm việc

- Dung tích

- Môi chất làm việc

4. Tình trạng han gỉ, rạn, nứt, phồng, dộp thành kim loại

5. Tình trạng sơn, bảo ôn

6. Tình trạng bên trong:

- Thiết bị sử dụng khi kiểm tra

- Tình trạng cặn bẩn

- Bề mặt kim loại, mối hàn:

+ Móp méo

+ Phồng

+ Han gỉ

+ Rạn nứt

7. Tình trạng của thiết bị kiểm tra, an toàn, dụng cụ đo kiểm:

- Van an toàn (Số lượng, Loại, DN,PN, Áp suất đặt)

- Áp kế (Số lượng, thang đo, đơn vị đo, cấp chính xác, số tem, thời hạn hiệu chuẩn)

- Đo mức (Số lượng, loại)

VI. Thử bền, thử kín

- Môi chất thử

- Áp suất thử

- Thời gian thử

- Áp kế (Thang đo, đơn vị đo, cấp chính xác, số tem, thời hạn hiệu chuẩn)

- Thiết bị cấp môi chất (Loại, số hiệu, thông số kỹ thuật)

- Kết quả:

+ Tình trạng rò rỉ

+ Tình trạng biến dạng

+ Độ tụt áp

VII. Thử vận hành

- Tình trạng làm việc của nồi hơi.

- Tình trạng làm việc của van an toàn.

- Tình trạng làm việc của thiết bị đo lường.

- Tình trạng làm việc của thiết bị phụ trợ.

NGƯỜI CHỨNG KIẾN(Ký, ghi rõ họ, tên) |

KIỂM ĐỊNH VIÊN(Ký, ghi rõ họ, tên) |

PHỤ LỤC 2

BIÊN BẢN KIỂM ĐỊNH KỸ THUẬT AN TOÀN LAO ĐỘNG NỒI HƠI

|

(Cơ quan quản lý cấp trên) (Tên tổ chức KĐ) |

CỘNG HOÀ XÃ HỘI CHỦ NGHĨA VIỆT NAM Độc lập - Tự do - Hạnh phúc |

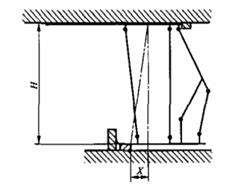

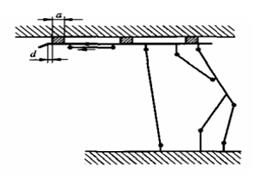

![]()

![]()

……,ngày…..…tháng…..…năm 20…

BIÊN BẢN KIỂM ĐỊNH KỸ THUẬT AN TOÀN LAO ĐỘNG NỒI HƠI

|

Số: |

……………………………. |

Chúng tôi gồm:

1. ........................................................... Số hiệu kiểm định viên :...................

2. ........................................................... Số hiệu kiểm định viên:....................

Thuộc: ............................................................................................................

Số Giấy chứng nhận đủ điều kiện của tổ chức kiểm định:.................................

Đã tiến hành kiểm định:....................................................................................

Đơn vị sử dụng:...............................................................................................

Địa chỉ (trụ sở chính):.......................................................................................

Địa chỉ (vị trí) lắp đặt:.......................................................................................

Quy trình kiểm định áp dụng:...........................................................................

Chứng kiến kiểm định và thông qua biên bản:

1. ........................................................... Chức vụ:..........................................

2. ........................................................... Chức vụ:..........................................

I. THÔNG SỐ CƠ BẢN CỦA NỒI HƠI

Loại, mã hiệu:.................................. Áp suất thiết kế:................................. bar

Số chế tạo: ..................................... Áp suất làm việc:................................ bar

Năm chế tạo:................................... Công suất: ........................................ T/h

Nhà chế tạo:.................................... Nhiên liệu sử dụng:.................................

Nhiệt độ thiết kế hơi bão hòa:.... oC. Nhiệt độ thiết kế hơi quá nhiệt ............ oC

Công dụng:......................................................................................................

Ngày kiểm định lần trước:............ Do:..............................................................

II. HÌNH THỨC KIỂM ĐỊNH

+ Lần đầu: + Định kỳ: KNKT KX + Bất thường:

Lý do kiểm định bất thường: ............................................................................

III. NỘI DUNG KIỂM ĐỊNH

1. Kiểm tra hồ sơ:

- Nhận xét:.......................................................................................................

- Đánh giá kết quả: Đạt: Không đạt:

2. Khám xét bên ngoài, bên trong:

|

Hạng mục kiểm tra |

Đạt |

Không đạt |

Ghi chú |

|---|---|---|---|

|

1. Sự phù hợp giữa hồ sơ kỹ thuật và thực tế lắp đặt tại hiện trường |

|

|

|

|

2. Vị trí, tình trạng lắp đặt |

|

|

|

|

- Nhà đặt nồi hơi và vị trí lắp đặt |

|

|

|

|

- Vị trí nồi hơi và thiết bị phụ trợ |

|

|

|

|

- Sàn thao tác, cầu thang thao tác |

|

|

|

|

- Ánh sáng nhà đặt nồi hơi |

|

|

|

|

3. Các thiết bị phụ trợ |

|

|

|

|

Hệ thống cấp nước |

|

|

|

|

Hệ thống xử lý nước |

|

|

|

|

Hệ thống cấp nhiên liệu |

|

|

|

|

Thiết bị thải tro xỉ |

|

|

|

|

Các thiết bị phụ trợ khác |

|

|

|

|

4. Các trang bị đo kiểm và an toàn |

|

|

|

|

Áp kế |

|

|

|

|

Nhiệt kế |

|

|

|

|

Thiết bị đo mức nước |

|

|

|

|

Van an toàn |

|

|

|

|

Các thiết bị đo kiểm và an toàn khác |

|

|

|

|

5. Kiểm tra bản thể nồi hơi |

|

|

|

|

Các mối hàn lắp ráp |

|

|

|

|

Tình trạng lắp đặt ba lông hoặc thân nồi hơi |

|

|

|

|

Tình trạng lắp đặt các dàn ống sinh hơi, quá nhiệt, hâm nước… |

|

|

|

|

Kiểm tra tình trạng biến dạng, ăn mòn và mài mòn của hệ thống ống tiếp nhiệt |

|

|

|

|

Kiểm tra tình trạng đai đốt và tường nồi hơi |

|

|

|

|

Kiểm tra tình trạng cáu cặn và ăn mòn của nồi hơi |

|

|

|

|

Kiểm tra tình trạng đóng xỉ, tích bụi trong lò |

|

|

|

|

Kiểm tra việc cải tạo hoặc sửa chữa theo thiết kế cải tạo (trường hợp cải tạo hoặc sửa chữa lớn) |

|

|

|

- Nhận xét:.......................................................................................................

- Đánh giá kết quả: Đạt: £ Không đạt: £

3. Thử thủy lực

|

Nội dung |

Áp suất thử (bar) |

Thời gian thử (min) |

|

Thử thủy lực |

|

|

- Nhận xét:.......................................................................................................

- Đánh giá kết quả: Đạt: Không đạt:

4. Kiểm tra nóng

Áp suất làm việc: …………………bar Nhiệt độ làm việc: ………………oC

Thời gian kiểm tra: ………………min

|

Hạng mục kiểm tra |

Đạt |

Không đạt |

Ghi chú |

|---|---|---|---|

|

Khởi động nồi hơi theo quy trình |

|

|

|

|

Tình trạng làm việc các bộ phận của nồi hơi |

|

|

|

|

Kiểm tra xì hở của hệ thống đường ống bên ngoài nồi hơi |

|

|

|

|

Tình trạng dãn nở, nhiệt độ thành ống… |

|

|

|

|

Điều kiện làm việc cho công nhân vận hành. |

|

|

|

|

Tình trạng thiết bị đo lường, tự động và bảo vệ. |

|

|

|

- Nhận xét:.......................................................................................................

- Đánh giá kết quả: Đạt: Không đạt:

5. Hiệu chỉnh van an toàn

|

Vị trí |

Áp suất mở (bar) |

Áp suất đóng (bar) |

|

Van hơi bão hòa |

|

|

|

Van hơi quá nhiệt |

|

|

|

Van hơi tái nhiệt |

|

|

- Nhận xét:.......................................................................................................

- Đánh giá kết quả: Đạt: Không đạt:

6. Các vấn đề an toàn khác

……………………………………………………................................................................

IV. KẾT LUẬN VÀ KIẾN NGHỊ

1. Nồi hơi được kiểm định có kết quả: Đạt: £ Không đạt: £

2. Đã được dán tem kiểm định số: ...................................................................

3. Áp suất làm việc cho phép: … bar

4. Nhiệt độ làm việc hơi bão hòa: … oC. Nhiệt độ làm việc hơi quá nhiệt:… oC

5. Kiến nghị: …………………………………………………….............................

Thời hạn thực hiện kiến nghị: ……………………………………………………

V. THỜI HẠN KIỂM ĐỊNH TIẾP THEO

- Khám xét bên ngoài, bên trong: ngày … tháng … năm …..

- Khám nghiệm kỹ thuật: ngày … tháng … năm …..

Lý do rút ngắn thời hạn: ..................................................................................

Biên bản đã được thông qua ngày ….. tháng…….. năm …………

Tại: .................................................................................................................

Biên bản được lập thành…..…bản , mỗi bên giữ …..… bản.

Chúng tôi, những kiểm định viên thực hiện kiểm định hoàn toàn chịu trách nhiệm về tính chính xác đối với kết quả kiểm định ghi trong biên bản này./.

|

CHỦ CƠ SỞ |

NGƯỜI CHỨNG KIẾN |

KIỂM ĐỊNH VIÊN |

|

|

|

|

BỘ CÔNG THƯƠNG

QUY TRÌNH KIỂM ĐỊNH KỸ THUẬT AN TOÀN LAO ĐỘNG

BÌNH CHỊU ÁP LỰC

QTKĐ: 02-2017/BCT

HÀ NỘI - 2017

Lời nói đầu

Quy trình kiểm định kỹ thuật an toàn lao động bình chịu áp lực do Cục Kỹ thuật an toàn và Môi trường công nghiệp chủ trì biên soạn và được ban hành kèm theo Thông tư số 10/2017/TT-BCT ngày 26 tháng 7 năm 2017 của Bộ Công Thương ban hành Quy trình kiểm định kỹ thuật an toàn lao động máy, thiết bị, vật tư có yêu cầu nghiêm ngặt về an toàn lao động thuộc thẩm quyền quản lý của Bộ Công Thương.

QUY TRÌNH KIỂM ĐỊNH KỸ THUẬT AN TOÀN LAO ĐỘNG

BÌNH CHỊU ÁP LỰC

1. Phạm vi áp dụng

Quy trình kiểm định kỹ thuật an toàn lao động bình chịu áp lực có áp suất làm việc định mức cao hơn 0,7 bar (không kể áp suất thủy tĩnh) theo phân loại tại TCVN 8366:2010 và các bình chịu áp lực có áp suất làm việc định mức trên 210 bar, thuộc Danh mục các loại máy, thiết bị, vật tư có yêu cầu nghiêm ngặt về an toàn lao động thuộc thẩm quyền quản lý của Bộ Công Thương.

Quy trình này không áp dụng cho bình chịu áp lực có kết cấu lắp trên phương tiện vận tải và phương tiện thăm dò khai thác dầu khí trên biển.

Căn cứ vào quy trình này và quy chuẩn kỹ thuật quốc gia về an toàn tương ứng, các tổ chức kiểm định kỹ thuật an toàn lao động xây dựng quy trình chi tiết cho từng dạng, loại thiết bị cụ thể nhưng không được trái với quy định của quy trình này và quy chuẩn kỹ thuật quốc gia về an toàn tương ứng.

2. Đối tượng áp dụng

- Các doanh nghiệp, cơ quan, tổ chức, cá nhân sở hữu, quản lý, sử dụng bình chịu áp lực nêu tại Mục 1 của Quy trình này (sau đây gọi tắt là cơ sở) trong lĩnh vực: Công nghiệp cơ khí, luyện kim; sản xuất, truyền tải, phân phối điện, năng lượng mới, năng lượng tái tạo; khai thác, chế biến, vận chuyển, phân phối tồn chứa dầu khí và sản phẩm dầu khí; hóa chất nguy hiểm; vật liệu nổ công nghiệp; công nghiệp khai thác than.

- Các tổ chức hoạt động kiểm định kỹ thuật an toàn lao động (sau đây gọi là tổ chức kiểm định) và kiểm định viên được cấp chứng chỉ kiểm định viên theo quy định của Bộ Công Thương.

3. Quy chuẩn, tiêu chuẩn áp dụng

- QCVN: 01-2008/BLĐTBXH, Quy chuẩn kỹ thuật Quốc gia về an toàn lao động nồi hơi và bình chịu áp lực.

- TCVN 8366:2010, Bình chịu áp lực - Yêu cầu về thiết kế và chế tạo.

- TCVN 6155:1996, Bình chịu áp lực - Yêu cầu kỹ thuật an toàn lắp đặt, sử dụng và sửa chữa.

- TCVN 6156:1996, Bình chịu áp lực - Yêu cầu kỹ thuật an toàn lắp đặt, sử dụng và sửa chữa - Phương pháp thử.

- TCVN 6008:2010, Thiết bị áp lực - Mối hàn - Yêu cầu kỹ thuật và phương pháp thử.

Trường hợp các quy chuẩn kỹ thuật quốc gia và tiêu chuẩn quốc gia viện dẫn tại quy trình kiểm định này có bổ sung, sửa đổi hoặc thay thế thì áp dụng theo quy định tại văn bản mới nhất.

Việc kiểm định các chỉ tiêu về kỹ thuật an toàn có thể áp dụng theo tiêu chuẩn khác khi có đề nghị của cơ sở sử dụng, chế tạo với điều kiện tiêu chuẩn đó phải có các chỉ tiêu kỹ thuật về an toàn bằng hoặc cao hơn so với các chỉ tiêu quy định trong các quy chuẩn, tiêu chuẩn quốc gia được viện dẫn trong quy trình này.

4. Thuật ngữ, định nghĩa

Quy trình này sử dụng các thuật ngữ, định nghĩa trong các tài liệu viện dẫn nêu trên và một số thuật ngữ, định nghĩa trong quy trình này được hiểu như sau:

4.1. Bình chịu áp lực

Là thiết bị dùng để tiến hành các quá trình nhiệt học hoặc hóa học, cũng như để chứa và chuyên chở môi chất có áp suất lớn hơn áp suất khí quyển.

4.2. Kiểm định kỹ thuật an toàn lao động (gọi tắt là kiểm định)

Là hoạt động kỹ thuật theo một quy trình kiểm định nhằm đánh giá và xác nhận sự phù hợp của tình trạng kỹ thuật an toàn của đối tượng được kiểm định với các quy định trong các quy chuẩn kỹ thuật, tiêu chuẩn kỹ thuật tương ứng đối với đối tượng được kiểm định.

5. Hình thức kiểm định và thời hạn kiểm định

5.1. Kiểm định lần đầu: Sau khi lắp đặt, trước khi đưa vào sử dụng lần đầu.

5.2. Kiểm định định kỳ

- Khám xét bên trong và bên ngoài, thử thủy lực (khám nghiệm kỹ thuật): 06 năm/lần.

- Khám xét bên trong và bên ngoài: 03 năm/lần; đối với các bình chứa môi chất ăn mòn kim loại, cháy nổ: 02 năm/lần.

- Trường hợp nhà chế tạo quy định hoặc cơ sở yêu cầu thời hạn kiểm định kỹ thuật an toàn ngắn hơn thì thực hiện theo quy định của nhà chế tạo hoặc yêu cầu của cơ sở.

- Khi rút ngắn thời hạn kiểm định, kiểm định viên phải nêu rõ lý do trong biên bản kiểm định.

- Khi thời hạn kiểm định được quy định trong các quy chuẩn kỹ thuật quốc gia thì thực hiện theo quy định của quy chuẩn đó.

Trường hợp bình chịu áp lực thuộc dây chuyền đang vận hành không thể tách rời kiểm định riêng thì thời hạn kiểm định định kỳ theo chu kỳ bảo dưỡng, sửa chữa của dây chuyền nhưng không quá thời hạn quy định của nhà sản xuất hoặc quy chuẩn kỹ thuật quốc gia tương ứng. Các tổ chức, cá nhân quản lý, sử dụng phải duy trì và chịu trách nhiệm về điều kiện làm việc an toàn cho máy, thiết bị.

5.3. Kiểm định bất thường

- Sau khi sửa chữa, nâng cấp, cải tạo có ảnh hưởng tới tình trạng kỹ thuật an toàn của bình chịu áp lực.

- Sau khi thay đổi vị trí lắp đặt.

- Bình ngừng hoạt động từ 12 tháng trở lên.

- Khi có yêu cầu của cơ sở hoặc cơ quan có thẩm quyền.

Khi thời hạn kiểm định được quy định trong các quy chuẩn kỹ thuật quốc gia đối với loại bình chịu áp lực cụ thể thì thực hiện theo quy định của quy chuẩn đó.

6. Tổ chức thực hiện

Việc thực hiện công tác kiểm định bình chịu áp lực do các kiểm định viên đã được cấp chứng chỉ kiểm định viên thực hiện.

6.1. Đối với cơ sở sử dụng bình chịu áp lực

- Thực hiện kiểm định đúng thời hạn quy định.

- Cung cấp các hồ sơ, tài liệu kỹ thuật có liên quan đến bình chịu áp lực được kiểm định.

- Chuẩn bị đầy đủ các điều kiện để kiểm định, người phục vụ, công nhân vận hành, điện, vệ sinh, bảo dưỡng, sửa chữa thiết bị và các biện pháp an toàn cần thiết.

- Cử người đại diện trực tiếp chứng kiến, phối hợp khi tiến hành kiểm định.

6.2. Đối với tổ chức kiểm định

- Kiểm định theo đề nghị của cơ sở sử dụng. Trường hợp không thực hiện thì phải trả lời bằng văn bản nêu rõ lý do với cơ sở.

- Tiến hành kiểm định phải tuân thủ các tiêu chuẩn, quy chuẩn kỹ thuật quốc gia về an toàn có liên quan.

- Tiến hành kiểm định phù hợp theo các bước quy định của quy trình này để đảm bảo có kết luận chính xác về tình trạng của bình chịu áp lực.

- Trong quá trình kiểm định, nếu phát hiện có nguy cơ dẫn đến sự cố thì phải kiến nghị cơ sở có biện pháp khắc phục. Sau khi cơ sở khắc phục xong thì tiếp tục tiến hành kiểm định.

- Khi có nghi ngờ, kiểm định viên có quyền yêu cầu cơ sở áp dụng các biện pháp kiểm tra, đánh giá bổ sung phục vụ việc đánh giá kết quả kiểm định.

- Lập biên bản kiểm định và cấp Giấy chứng nhận kết quả kiểm định theo quy định.

7. Thiết bị, dụng cụ phục vụ kiểm định

Các thiết bị, dụng cụ phục vụ kiểm định phải phù hợp với đối tượng kiểm định và phải được kiểm định, hiệu chuẩn theo quy định, bao gồm:

7.1. Thiết bị, dụng cụ phục vụ khám xét

- Thiết bị chiếu sáng có điện áp của nguồn không quá 12V.

- Búa kiểm tra có khối lượng từ 0,3kg đến 1,5kg tuỳ thuộc vào chiều dày của thành bình chịu áp lực.

- Kính lúp có độ phóng đại phù hợp.

- Dụng cụ đo khoảng cách, độ dài: Thước cặp, thước dây, thước đo kích thước hình học mối hàn.

7.2. Thiết bị, dụng cụ phục vụ thử thủy lực

- Thiết bị tạo áp suất có đặc tính kỹ thuật (áp suất, lưu lượng) phù hợp với đối tượng thử.

- Phương tiện, thiết bị kiểm tra độ kín.

7.3. Thiết bị, dụng cụ đo lường

- Áp kế có cấp chính xác và thang đo phù hợp với áp suất thử.

- Nhiệt kế có cấp chính xác và thang đo phù hợp với nhiệt độ thử.

7.4. Thiết bị, dụng cụ đo, kiểm tra chuyên dùng khác (trường hợp cần thiết)

- Thiết bị kiểm tra chiều dày bằng siêu âm.

- Thiết bị kiểm tra chất lượng mối hàn bằng các phương pháp không phá hủy.

- Thiết bị kiểm tra bề mặt kim loại.

- Thiết bị kiểm tra được bên trong ống: Thiết bị nội soi.

8. Điều kiện kiểm định

Khi tiến hành kiểm định bình chịu áp lực phải đảm bảo các điều kiện sau đây:

8.1. Bình chịu áp lực phải ở trạng thái sẵn sàng đưa vào kiểm định.

8.2. Hồ sơ, tài liệu của bình chịu áp lực phải đầy đủ.

8.3. Các yếu tố môi trường, thời tiết không làm ảnh hưởng tới kết quả kiểm định.

8.4. Các điều kiện về an toàn vệ sinh lao động phải đáp ứng để kiểm định bình chịu áp lực.

9. Các bước kiểm định

Khi kiểm định bình chịu áp lực, tổ chức kiểm định phải thực hiện lần lượt theo các bước sau:

- Công tác chuẩn bị trước khi tiến hành kiểm định.

- Kiểm tra hồ sơ, lý lịch bình chịu áp lực.

- Kiểm tra kỹ thuật bên ngoài, bên trong.

- Thử thủy lực.

- Thử kín.

- Kiểm tra vận hành.

- Xử lý kết quả kiểm định.

Lưu ý: Các bước kiểm tra tiếp theo chỉ được tiến hành khi kết quả kiểm tra ở bước trước đó đạt yêu cầu. Tất cả các kết quả kiểm tra của từng bước phải được ghi chép đầy đủ vào bản ghi chép hiện trường theo mẫu quy định tại Phụ lục 1 của Quy trình này và lưu lại đầy đủ tại tổ chức kiểm định.

10. Tiến hành kiểm định

10.1. Công tác chuẩn bị trước khi tiến hành kiểm định

10.1.1. Thống nhất kế hoạch kiểm định, công việc chuẩn bị và phối hợp giữa tổ chức kiểm định với cơ sở, bao gồm cả những nội dung sau:

- Chuẩn bị hồ sơ tài liệu kỹ thuật của bình chịu áp lực.

- Chuẩn bị điều kiện về nhân lực, vật tư phục vụ kiểm định; cử người tham gia và chứng kiến kiểm định.

10.1.2. Trang bị an toàn cho người kiểm tra:

Người kiểm tra phải chuẩn bị các trang bị bảo hộ lao động cá nhân như quần áo, mũ, kính, khẩu trang, giày, dây an toàn v.v... khi tiến hành kiểm tra tại hiện trường.

10.1.3. Phương tiện, dụng cụ kiểm tra:

Chuẩn bị các phương tiện, dụng cụ kiểm tra cụ thể đối với bình chịu áp lực được kiểm định, theo Mục 7 của Quy trình này.

10.1.4. Xây dựng và thống nhất thực hiện các biện pháp đảm bảo an toàn với cơ sở trước khi kiểm định.

Việc kiểm định bình chịu áp lực chỉ được tiến hành sau khi cơ sở sử dụng chuẩn bị và thực hiện các biện pháp bảo đảm an toàn, bao gồm:

- Ngừng bình chịu áp lực.

- Chuẩn bị các điều kiện: Giàn giáo, ánh sáng, điện, nước, thông gió, cầu thang, lối đi lại, vệ sinh sạch sẽ tại các vị trí cần kiểm tra.

- Cách ly chắc chắn với các thiết bị và các hệ thống chung khác.

- Tháo môi chất, làm sạch trong và ngoài bình chịu áp lực.

10.2. Kiểm tra hồ sơ, lý lịch bình chịu áp lực

Căn cứ vào các hình thức kiểm định để kiểm tra, xem xét các hồ sơ, tài liệu kỹ thuật bình chịu áp lực:

10.2.1. Trường hợp kiểm định lần đầu

10.2.1.1. Kiểm tra lý lịch của bình chịu áp lực. Lưu ý xem xét các tài liệu sau:

- Các chỉ tiêu về kim loại chế tạo, kim loại hàn.

- Tính toán sức bền các bộ phận chịu áp lực.

- Bản vẽ cấu tạo ghi đủ các kích thước chính.

- Hướng dẫn vận hành, bảo dưỡng sửa chữa.

10.2.1.2. Hồ sơ xuất xưởng của bình chịu áp lực

- Các chứng chỉ về kim loại chế tạo, kim loại hàn.

- Kết quả kiểm tra chất lượng mối hàn.

- Biên bản nghiệm thử xuất xưởng.

10.2.1.3. Các báo cáo kết quả kiểm định/hiệu chuẩn thiết bị đo lường; biên bản kiểm tra tiếp đất, chống sét, thiết bị bảo vệ (nếu có).

10.2.1.4. Hồ sơ lắp đặt: Chỉ áp dụng đối với bình cố định.

- Hồ sơ của đơn vị lắp đặt.

- Biên bản nghiệm thu từng bộ phận của bình chịu áp lực (nếu có) và biên bản nghiệm thu lắp đặt bình chịu áp lực.

- Kiểm tra hồ sơ hàn cho các mối hàn chịu áp lực trong lắp đặt:

+ Hồ sơ thợ hàn (chứng chỉ, ký hiệu, kết quả kiểm tra theo mẫu hàn);

+ Quy trình hàn;

+ Chứng chỉ vật liệu hàn;

+ Sơ đồ hàn (sơ đồ vị trí các mối hàn và bố trí thợ hàn);

+ Kết quả kiểm tra mối hàn bằng mắt, bằng phương pháp không phá hủy (siêu âm, chụp tia xuyên qua, thẩm thấu), các biên bản kiểm tra và phim chụp tia xuyên qua. Khối lượng mối hàn kiểm tra bằng siêu âm hoặc chiếu tia xuyên qua phải theo quy định tại Mục 5.4 TCVN 6008:2010 hoặc theo nhà chế tạo (nếu yêu cầu của nhà chế tạo cao hơn);

+ Chứng chỉ của người tiến hành các công việc kiểm tra không phá hủy các mối hàn;

+ Trường hợp yêu cầu nhiệt luyện mối hàn phải tuân thủ theo quy định tại Mục 4.12 TCVN 6008:2010.

- Hồ sơ vật liệu khi lắp đặt.

- Các bản vẽ: Bố trí thiết bị kiểm tra đo lường, tự động; hệ thống cung cấp nhiên liệu, phòng nổ; chiếu sáng, thông gió...

- Biên bản đo điện trở tiếp đất chống sét; điện trở tiếp đất các thiết bị điện (nếu có).

- Các sửa đổi thực tế đã tiến hành khi lắp đặt bình chịu áp lực, trường hợp sửa đổi có ảnh hưởng đến độ bền của bình chịu áp lực thì yêu cầu có tính toán kèm theo.

10.2.2. Trường hợp kiểm định định kỳ

10.2.2.1. Kiểm tra thời gian đã làm việc của bình chịu áp lực, Biên bản khám nghiệm mới nhất, Giấy chứng nhận kiểm định mới nhất.

10.2.2.2. Những nhận xét và kết luận về khả năng làm việc của bình chịu áp lực, các kiến nghị và việc thực hiện kiến nghị tại các biên bản kiểm tra lần trước.

10.2.2.3. Kiểm tra các kết quả kiểm định định kỳ các thiết bị đo lường, bảo vệ, an toàn, chống sét cũng như việc thay thế, sửa chữa các thiết bị này.

10.2.2.4. Xem xét các số liệu đo độ dày các bộ phận của bình chịu áp lực thực hiện lần trước (nếu có).

10.2.2.5. Kiểm tra hồ sơ theo dõi, sửa chữa, thay thế các bộ phận, thiết bị của bình chịu áp lực.

10.2.2.6. Kiểm tra lý lịch bình chịu áp lực, việc cập nhật bổ sung lý lịch.

10.2.2.7. Xem xét quy trình vận hành và xử lý sự cố, nhật ký vận hành.

10.2.3. Trường hợp kiểm định bất thường

10.2.3.1. Trường hợp bình chịu áp lực được tiến hành sửa chữa, cải tạo, nâng cấp

- Kiểm tra lý do tiến hành sửa chữa, cải tạo, nâng cấp.

- Kiểm tra hồ sơ thiết kế sửa chữa, cải tạo, nâng cấp.

- Nội dung phương án cải tạo, sửa chữa. Các tính toán nhiệt, khí động, sức bền của bình chịu áp lực khi cải tạo, nâng cấp (nếu có).

- Sự phù hợp của các thiết bị phụ, thiết bị đo kiểm và cơ cấu an toàn sau cải tạo với bình chịu áp lực.

- Các chứng chỉ kiểm tra chất lượng và khám nghiệm xuất xưởng của các bộ phận thay thế. Các vật liệu thay thế, sửa chữa không kém hơn vật liệu chế tạo ban đầu.

- Biên bản nghiệm thu sau sửa chữa, cải tạo, nâng cấp.

- Hồ sơ hàn trong quá trình sửa chữa, cải tạo: Tương tự như kiểm tra hồ sơ hàn tại Mục 10.2.1.4 của Quy trình này.

- Thực hiện các hạng mục kiểm tra định kỳ tại Mục 10.2.2 của Quy trình này.

10.2.3.2. Trường hợp thay đổi vị trí lắp đặt

- Lý do thay đổi vị trí lắp đặt.

- Kiểm tra hồ sơ lắp đặt.

- Nội dung kiểm tra định kỳ quy định tại Mục 10.2.2 của Quy trình này.

10.2.3.3. Trường hợp sau khi bình chịu áp lực không làm việc từ 12 tháng trở lên:

- Lý do bình chịu áp lực ngừng làm việc trên 12 tháng.

- Nội dung kiểm tra định kỳ quy định tại Mục 10.2.2 của Quy trình này.

10.3. Kiểm tra kỹ thuật bên ngoài và bên trong

10.3.1. Kiểm tra sự phù hợp giữa hồ sơ đã kiểm tra ở Mục 10.2 của Quy trình này với thực tế lắp đặt tại hiện trường:

- Bố trí mặt bằng, vị trí bình chịu áp lực và các thiết bị phụ trợ.

- Các số liệu chủ yếu trên biển tên hoặc dấu chìm của bình chịu áp lực và các thiết bị phụ.

- Số lượng và tình trạng của các thiết bị phụ như: Thiết bị chỉ mức chất lỏng, van chặn, van an toàn, các thiết bị kiểm tra đo lường, thiết bị tự động ...

10.3.2. Kiểm tra nhà đặt bình chịu áp lực, vị trí đặt bình chịu áp lực và các thiết bị phụ trợ, sàn thao tác và cầu thang thao tác.

Nhà đặt bình chịu áp lực và vị trí lắp đặt phải bảo đảm theo quy định tại Mục 3 TCVN 6155:1996.

10.3.3. Kiểm tra tình trạng của nền móng bình chịu áp lực, nền móng thiết bị phụ và các cơ cấu chịu lực như khung của bình chịu áp lực.

10.3.4. Kiểm tra ánh sáng trong nhà đặt bình chịu áp lực.

10.3.5. Kiểm tra việc lắp đặt các thiết bị phụ của bình chịu áp lực nhằm xác định chính xác tình trạng của các thiết bị đó.

Kiểm tra các thiết bị đo lường, bảo vệ và các cơ cấu an toàn: Số lượng và chủng loại của các thiết bị đo lường, kiểm tra, các cơ cấu an toàn, các thiết bị tự động, các thiết bị bảo vệ đã lắp đầy đủ theo đúng thiết kế.

Yêu cầu đối với thiết bị bảo vệ và các phụ kiện khác phải đảm bảo theo quy định tại Mục 8 TCVN 8366:2010.

Yêu cầu kỹ thuật đối với các áp kế phải đảm bảo theo quy định tại Mục 8.13 TCVN 8366:2010.

Các thiết bị đo mức chất lỏng phải đảm bảo theo quy định tại Mục 8.14 TCVN 8366:2010.

Van xả áp an toàn phải đảm bảo theo quy định tại Mục 8.4 TCVN 8366:2010.

10.3.6. Hệ thống tiếp đất an toàn điện, chống sét.

10.3.7. Kiểm tra lắp đặt, đấu nối các đường ống liên quan: Nhằm xác định sự phù hợp về vị trí, các góc uốn, độ nghiêng, các thông số kỹ thuật của ống, bố trí các van so với thiết kế, tình trạng các ống cũng như mối hàn nối ống.

10.3.8. Kiểm tra các mối hàn lắp ráp, kiểm tra, đối chiếu tỷ lệ kiểm tra không phá hủy các mối hàn chịu áp lực của bình chịu áp lực giữa hồ sơ hàn với tổng các mối hàn với thực tế tại hiện trường.

10.3.9. Kiểm tra tình trạng kỹ thuật của lớp cách nhiệt (nếu có).

10.3.10. Kiểm tra các chi tiết ghép nối.

10.3.11. Kiểm tra tình trạng bề mặt kim loại các bộ phận chịu áp lực của bình.

10.3.12. Kiểm tra tình trạng cặn bẩn, han gỉ, ăn mòn thành kim loại bên trong của bình chịu áp lực.

10.3.13. Đối với những vị trí không thể tiến hành kiểm tra bên trong khi kiểm định thì việc kiểm tra tình trạng kỹ thuật phải được thực hiện theo tài liệu kỹ thuật của nhà chế tạo.

Khi không có khả năng kiểm tra bên trong do đặc điểm kết cấu của bình chịu áp lực, cho phép thay thế việc kiểm tra bên trong bằng thử thủy lực với áp suất thử quy định và kiểm tra những bộ phận có thể khám xét được.

10.3.14. Trường hợp bình chịu áp lực có ống chùm, nếu thấy nghi ngờ về tình trạng kỹ thuật trong khu vực ống chùm thì phải yêu cầu cơ sở tháo từng phần hoặc toàn bộ ống chùm ra để kiểm tra.

10.3.15. Khi phát hiện có những khuyết tật làm giảm độ bền thành chịu áp lực (thành bị mỏng, các mối nối mòn…) cần thông báo và thống nhất với cơ sở để giảm thông số làm việc của bình chịu áp lực (nếu cần). Việc giảm thông số phải dựa trên cơ sở tính lại sức bền theo các số liệu thực tế.

10.3.16. Trường hợp bình chịu áp lực kiểm định định kỳ cần kiểm tra thêm theo nội dung các mục sau đây:

a) Kiểm tra các mối hàn, các khuyết tật xuất hiện sau chu kỳ vừa vận hành như: Ăn mòn, rỗ, nứt rạn bề mặt...

b) Kiểm tra tình trạng biến dạng, ăn mòn và mài mòn. Chú ý những khu vực có khả năng bị ăn mòn cao.

Trường hợp cần thiết, phải tiến hành đo chiều dày các bộ phận chịu áp lực để xác định độ bền và đánh giá khả năng làm việc của thiết bị.

Trường hợp bình chịu áp lực đã qua sử dụng lâu năm, khi có hiện tượng ăn mòn hoặc khuyết tật nghi ngờ cần thực hiện các phương pháp khảo sát cần thiết, đồng thời tính toán đánh giá thực trạng an toàn của bình chịu áp lực.

c) Kiểm tra, đối chiếu việc thực hiện các kiến nghị tại các biên bản đã kiểm tra lần trước với thực tế tại hiện trường.

d) Kiểm tra tình hình vệ sinh công nghiệp tại nền, sàn thao tác và cầu thang, hệ thống ánh sáng trong nhà đặt bình chịu áp lực.

Nền, sàn thao tác, cầu thang phải đảm bảo gọn gàng, chắc chắn, không làm cản trở việc đi lại và đảm bảo vệ sinh công nghiệp.

đ) Kiểm tra tình trạng khung, giá đỡ, tình trạng biến dạng và ăn mòn khung, giá đỡ.

e) Kiểm tra sự cố bình chịu áp lực, các sự cố đối với thiết bị phụ trong chu kỳ vừa vận hành.

g) Kiểm tra tình trạng hoạt động các thiết bị đo lường, bảo vệ, các cơ cấu an toàn và các ống dẫn xung.

h) Kiểm tra tình trạng các đường ống, mức độ cong vênh, biến dạng, nứt rạn, ăn mòn, rò rỉ, các mối hàn đấu nối v.v...

Khi cần thiết phải dùng phương pháp kiểm tra phá hủy và không phá hủy để kiểm tra.

10.3.17. Trường hợp bình chịu áp lực sau cải tạo cần kiểm tra thêm việc cải tạo hoặc sửa chữa theo thiết kế cải tạo.

10.4. Thử thủy lực (thử bền)

10.4.1. Các trường hợp bắt buộc thử thủy lực bình chịu áp lực:

- Sau khi chế tạo xong bình chịu áp lực.

- Sau khi lắp đặt xong tại nơi sử dụng nếu bình chịu áp lực chưa được chế tạo hoàn chỉnh tại nơi chế tạo.

- Trong các đợt khám nghiệm kỹ thuật định kỳ bình thường 6 năm/1 lần.

- Sau khi cải tạo, đổi chủ sở hữu hoặc chuyển đến lắp đặt tại vị trí mới.

- Khi nắn lại các chỗ phồng, móp hoặc sửa chữa có sử dụng phương pháp hàn các bộ phận chủ yếu của bình.

- Sau khi để bình chịu áp lực nghỉ không làm việc quá 12 tháng.

Thử thủy lực chỉ được tiến hành sau khi công tác chuẩn bị, kiểm tra, khám xét trong ngoài tại Mục 10.1, 10.2 và 10.3 của Quy trình này đạt yêu cầu.

Bình chịu áp lực được miễn thử thủy lực khi kiểm định lần đầu nếu thời gian thử xuất xưởng không quá 18 tháng, được bảo quản tốt, trong quá trình vận chuyển, lắp đặt không có biểu hiện bị va đập, biến dạng. Biên bản kiểm định phải ghi rõ lý do và đính kèm các biên bản thử xuất xưởng của cơ sở chế tạo, biên bản nghiệm thu lắp đặt (nếu có).

10.4.2. Nếu bình có kết cấu nhiều phần làm việc ở các cấp áp suất khác nhau có thể tách và thử riêng cho từng phần.

10.4.3. Khi tiến hành thử nghiệm áp suất cần kiểm tra và có biện pháp cách ly để đảm bảo các thiết bị bảo vệ tự động, đo lường không bị phá hủy ở áp suất thử (nếu cần). Trong trường hợp không đảm bảo được thì phải tháo các thiết bị này ra.

10.4.4. Môi chất thử

Môi chất thử là chất lỏng (nước, chất lỏng không ăn mòn, không cháy, độc hại), chất khí (khí trơ, không khí).

Nhiệt độ môi chất thử dưới 50oC và không thấp hơn nhiệt độ môi trường xung quanh quá 5oC.

10.4.5. Áp suất thử, thời gian duy trì áp suất thử được quy định tại Bảng 1 dưới đây.

Bảng 1. Áp suất thử, thời gian duy trì áp suất thử

|

Loại bình |

Áp suất làm việc, Plv (bar) |

Áp suất thử (bar) |

Thời gian duy trì (phút) |

|

Các bình có nhiệt độ làm việc của thành bình đến 200oC (trừ bình đúc) |

< 5 |

1,5.Plv nhưng không nhỏ hơn 2 bar |

5 |

|

≥ 5 |

1,25.Plv nhưng không nhỏ hơn Plv +3 bar |

5 |

|

|

Các bình có nhiệt độ làm việc của thành bình trên 200oC đến 400oC |

Không phụ thuộc áp suất làm việc |

Không nhỏ hơn 1,5.Plv |

5 |

|

Các bình có nhiệt độ làm việc của thành bình trên 400oC |

Không phụ thuộc áp suất làm việc |

Không nhỏ hơn 2.Plv |

5 |

|

Các bình đúc |

Không phụ thuộc áp suất làm việc |

1,5.Plv nhưng không nhỏ hơn 3 bar |

5 |

|

Bình tráng men |

Không phụ thuộc áp suất làm việc |

Theo quy định của nhà chế tạo, nhưng không nhỏ hơn Plv |

5 |

10.4.6. Trình tự thử

10.4.6.1. Nạp môi chất thử: Nạp đầy môi chất thử vào bình (lưu ý việc xả khí khi thử bằng chất lỏng).

10.4.6.2. Tăng áp suất lên đến áp suất thử (lưu ý tăng từ từ để tránh hiện tượng dãn nở đột ngột làm hỏng bình và nghiêm cấm việc gõ búa khi ở áp suất thử). Theo dõi, phát hiện các hiện tượng bất thường trong quá trình thử.

10.4.6.3. Áp lực thử phải được theo dõi bằng áp kế kiểm tra của tổ chức kiểm định. Áp kế kiểm tra phải có cấp chính xác cao hơn cấp chính xác của áp kế bình chịu áp lực.

10.4.6.4. Duy trì áp suất thử theo quy định.

Thời gian duy trì ở áp suất thử thủy lực là 5 phút. Trường hợp nhà chế tạo quy định thời gian thử thủy lực cao hơn, thực hiện theo quy định của nhà chế tạo.

10.4.6.5. Giảm áp suất từ từ về áp suất làm việc, giữ nguyên áp suất này trong suốt quá trình kiểm tra. Sau đó giảm áp suất về (0); khắc phục các tồn tại (nếu có) và kiểm tra lại kết quả đã khắc phục được.

10.4.6.6. Trường hợp không có điều kiện thử bằng chất lỏng do ứng suất trên bệ móng, trên sàn gác hoặc khó xả môi chất lỏng, do có lớp lót bên trong ngăn cản việc cho môi chất lỏng vào, do yêu cầu công nghệ cho phép thử bền bằng khí.

10.4.6.7. Việc thử nghiệm áp suất bằng chất khí chỉ cho phép khi có kết quả tốt về kiểm tra kỹ thuật bên ngoài, bên trong và phải tính toán kiểm tra bền trên cơ sở dữ liệu đo đạc trực tiếp trên bình.

10.4.6.8. Khi thử khí phải áp dụng biện pháp an toàn sau:

- Van và áp kế trên đường ống nạp khí phải đưa ra xa chỗ đặt bình hoặc để ngoài buồng đặt bình.

- Trong thời gian bình chịu áp lực thử bằng chất khí, phải xác định khu vực nguy hiểm và không cho bất cứ người nào vào trong khu vực này.

- Có biện pháp hạn chế thiệt hại trong trường hợp đối tượng thử không chịu được áp suất thử.

10.4.6.9. Kiểm tra độ kín bằng dung dịch xà phòng hoặc bằng các biện pháp khác. Nghiêm cấm gõ búa lên thành bình trong khi thử bằng áp lực khí.

10.4.6.10. Đánh giá kết quả: Kết quả thử đạt yêu cầu khi:

- Không có hiện tượng nứt.

- Không tìm ra bọt khí, bụi nước, rỉ nước qua các mối hàn, mối nối.

- Không phát hiện có biến dạng.

- Áp suất không giảm khi duy trì ở áp suất thử, nếu do xì hở ở các van, mặt bích... mà áp suất thử giảm không quá 3% trong thời gian duy trì thì cũng coi như việc thử bền đạt yêu cầu.

10.4.6.11. Trường hợp công nghệ không cho phép thử bền bằng nước hoặc khí trong kiểm định định kỳ, khi sử dụng các phương pháp kiểm tra bổ sung, phải đảm bảo kiểm tra được toàn bộ tình trạng bề mặt chịu áp và mối hàn.

10.5. Thử kín

Chỉ áp dụng khi công nghệ đòi hỏi, các bình làm việc với các môi chất độc hại, dễ cháy nổ hoặc theo yêu cầu của nhà chế tạo.

10.5.1. Áp suất, môi chất, thời gian duy trì được quy định tại Bảng 2.

Bảng 2. Áp suất, môi chất và thời gian duy trì thử kín

|

Loại bình |

Áp suất thử (bar) |

Môi chất thử |

Thời gian duy trì (phút) |

|

Các loại bình |

Plv |

Không khí hoặc khí trơ |

Duy trì trong quá trình kiểm tra nhưng không nhỏ hơn 30 phút |

10.5.2. Nạp môi chất thử vào bình và nâng đến áp suất thử.

10.5.3. Phát hiện các rò rỉ bằng dung dịch xà phòng hoặc bằng các biện pháp khác.

Đánh giá kết quả: Thử kín đạt yêu cầu khi:

- Không phát hiện được sự rò rỉ khí.

- Độ sụt áp cho phép trong thời gian duy trì áp suất thử: ≤ 0,5% áp suất thử.

10.6. Kiểm tra vận hành

10.6.1. Kiểm tra đầy đủ các điều kiện để có thể đưa bình vào vận hành.

10.6.2. Kiểm tra tình trạng làm việc của bình và các phụ kiện kèm theo; tình trạng làm việc của các thiết bị đo lường, bảo vệ.

10.6.3. Khi bình làm việc ổn định, tiến hành nâng áp suất để kiểm tra và hiệu chỉnh áp suất làm việc của van an toàn, thực hiện niêm chì van an toàn (trừ bình làm việc với môi chất độc hại, dễ cháy nổ).

10.6.4. Van an toàn có thể hiệu chỉnh và niêm chì không cùng quá trình thử vận hành.

10.6.5. Giá trị hiệu chỉnh van an toàn: Áp suất đặt của van an toàn không vượt quá giá trị dưới đây:

- Plv + 0,5 bar - Khi áp suất làm việc đến 3 bar.

- Plv +15% Plv - Khi áp suất làm việc trên 3 bar đến 60 bar.

- Plv +10% Plv - Khi áp suất làm việc trên 60 bar.

10.7. Xử lý kết quả kiểm định

10.7.1. Lập biên bản kiểm định theo mẫu Phụ lục 2 của Quy trình này.

10.7.2. Thông qua biên bản kiểm định:

Thành phần tham gia thông qua biên bản kiểm định bắt buộc tối thiểu phải có các thành viên sau:

- Đại diện cơ sở hoặc người được cơ sở ủy quyền.

- Người tham gia và chứng kiến kiểm định.

- Kiểm định viên thực hiện việc kiểm định.

Khi biên bản được thông qua, kiểm định viên, người tham gia và chứng kiến kiểm định, đại diện cơ sở hoặc người được cơ sở ủy quyền cùng ký và đóng dấu (nếu có) vào biên bản. Biên bản kiểm định được lập thành 02 bản, mỗi bên có trách nhiệm lưu giữ 01 bản.

10.7.3. Ghi tóm tắt kết quả kiểm định vào lý lịch của thiết bị (ghi rõ họ tên kiểm định viên, ngày tháng năm kiểm định).

10.7.4. Dán tem kiểm định: Khi thiết bị đạt yêu cầu kỹ thuật an toàn, kiểm định viên dán tem kiểm định cho thiết bị. Tem kiểm định được dán ở vị trí dễ quan sát.

10.7.5. Cấp Giấy Chứng nhận kết quả kiểm định

10.7.5.1. Khi thiết bị có kết quả kiểm định đạt yêu cầu kỹ thuật an toàn, tổ chức kiểm định cấp giấy chứng nhận kết quả kiểm định cho thiết bị trong thời hạn 05 ngày làm việc kể từ ngày thông qua biên bản kiểm định tại cơ sở.

10.7.5.2. Khi thiết bị có kết quả kiểm định không đạt các yêu cầu thì chỉ thực hiện các bước nêu tại Mục 10.7.1 và Mục 10.7.2 của Quy trình này và chỉ cấp cho cơ sở biên bản kiểm định, trong đó phải ghi rõ lý do thiết bị không đạt yêu cầu kiểm định, thông báo cho cơ sở biết để có biện pháp khắc phục.

PHỤ LỤC 1

BẢN GHI CHÉP TẠI HIỆN TRƯỜNG

|

(Cơ quan quản lý cấp trên) (Tên tổ chức KĐ) |

CỘNG HOÀ XÃ HỘI CHỦ NGHĨA VIỆT NAM Độc lập - Tự do - Hạnh phúc |

……,ngày…..…tháng…..…năm 20…

BẢN GHI CHÉP TẠI HIỆN TRƯỜNG

KIỂM ĐỊNH KỸ THUẬT AN TOÀN LAO ĐỘNG BÌNH CHỊU ÁP LỰC

(Ghi đầy đủ thông số kiểm tra, thử nghiệm theo đúng quy trình kiểm định)

I. Thông tin chung

Tên thiết bị:......................................................................................................

Tên tổ chức, cá nhân đề nghị:..........................................................................

Địa chỉ (trụ sở chính của cơ sở):......................................................................

Địa chỉ (Vị trí) lắp đặt:.......................................................................................

Nội dung buổi làm việc với cơ sở:

- Làm việc với ai: (thông tin) ............................................................................

- Người chứng kiến:.........................................................................................

II. Thông số kỹ thuật

Loại, mã hiệu:.................................. Áp suất thiết kế:................................. bar

Số chế tạo: ..................................... Áp suất làm việc:................................ bar

Năm chế tạo:................................... Dung tích: ............................................ lít

Nhà chế tạo:.................................... Môi chất làm việc:..................................

Công dụng của bình:........................ Nhiệt độ làm việc:................................ oC

Ngày kiểm định lần trước:............ Do:..............................................................

III. Hình thức kiểm định:.................................................................................

IV. Kiểm tra hồ sơ

1. Kiểm định lần đầu:

a) Hồ sơ xuất xưởng:

- Lý lịch của bình.

- Bản vẽ cấu tạo của bình.

- Hướng dẫn vận hành, bảo dưỡng.

- Các chứng chỉ kiểm tra chất lượng kim loại chế tạo, kim loại hàn, mối hàn.

b) Hồ sơ lắp đặt:

- Thiết kế lắp đặt.

- Biên bản nghiệm thu.

c) Các chứng chỉ kiểm tra về đo lường:

- Giấy chứng nhận kiểm định áp kế.

- Biên bản kiểm tra tiếp địa, chống sét.

- Biên bản kiểm tra thiết bị bảo vệ .

2. Kiểm định định kỳ và bất thường:

a) Lý lịch, Biên bản kiểm định và Giấy chứng nhận kết quả kiểm định lần trước.

b) Nhật ký vận hành.