Nếu chưa có tài khoản Quý khách đăng ký tại đây!

Tiêu chuẩn quốc gia TCVN 13890:2023 Hệ thống đường ống biển - Quản lý tính toàn vẹn

- Thuộc tính

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Đây là tiện ích dành cho thành viên đăng ký phần mềm.

Quý khách vui lòng Đăng nhập tài khoản LuatVietnam và đăng ký sử dụng Phần mềm tra cứu văn bản.

Tiêu chuẩn Việt Nam TCVN 13890:2023

| Số hiệu: | TCVN 13890:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

| Ngày ban hành: | 11/12/2023 | Hiệu lực: | |

| Người ký: | Tình trạng hiệu lực: | Đã biết Vui lòng đăng nhập tài khoản gói Tiêu chuẩn hoặc Nâng cao để xem Tình trạng hiệu lực. Nếu chưa có tài khoản Quý khách đăng ký tại đây! | |

TIÊU CHUẨN QUỐC GIA

TCVN 13890:2023

HỆ THỐNG ĐƯỜNG ỐNG BIỂN - QUẢN LÝ TÍNH TOÀN VẸN

MỤC LỤC

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ, định nghĩa và từ viết tắt

3.1 Thuật ngữ và định nghĩa

3.2 Viết tắt

4 Quy định chung về hệ thống quản lý tính toàn vẹn

4.1 Quy định chung

4.1.1 Trách nhiệm của chủ công trình/nhà điều hành

4.1.2 Các yếu tố của hệ thống quản lý tính toàn vẹn

4.2 Quá trình quản lý tính toàn vẹn

4.3 Các yếu tố bổ sung

4.3.1 Chính sách công ty

4.3.2 Tổ chức và nhân sự - Vai trò và trách nhiệm

4.3.3 Tổ chức và nhân sự - Các nhu cầu đào tạo

4.3.4 Quản lý sự thay đổi

4.3.5 Các quy trình vận hành và kiểm soát

4.3.6 Các kế hoạch dự phòng

4.3.7 Báo cáo và trao đổi thông tin

4.3.8 Đánh giá và xem xét

4.3.9 Quản lý thông tin

5 Quá trình quản lý tính toàn vẹn trong một chu trình tuổi thọ

5.1 Quy định chung

5.2 Hai giai đoạn toàn vẹn được định nghĩa như sau

5.3 Thiết lập tính toàn vẹn

5.3.1 Sự tham gia của người vận hành trong giai đoạn thiết lập tính toàn vẹn

5.3.2 Xem xét có hệ thống về rủi ro

5.3.3 Các vấn đề liên quan trong việc xây dựng thiết kế chế tạo và lắp đặt

5.4 Chuyển giao tính toàn vẹn - từ thiết kế đến vận hành

5.4.1 Kế hoạch chuyển giao tính toàn vẹn

5.4.2 Thiết lập sự tổ chức dài hạn

5.4.3 Xác định thông tin liên quan đến mối nguy từ thiết kế và chế tạo

5.4.4 Các tài liệu vận hành

5.4.5 Kế hoạch tiếp quản, kiểm tra và danh mục kiểm tra

5.5 Duy trì tính toàn vẹn

5.5.1 Chạy thử

5.5.2 Tạm dừng hoạt động

5.5.3 Chạy thử lại

5.5.4 Đánh giá lại/kéo dài tuổi thọ

5.5.5 Thu dọn công trình không sử dụng

6 Đánh giá rủi ro và lập kế hoạch quản lý tính toàn vẹn

6.1 Quy định chung

6.1.1 Mục tiêu đánh giá rủi ro

6.1.2 Các phương pháp đánh giá rủi ro

6.1.3 Kết quả đánh giá rủi ro

6.1.4 Chương trình quản lý tính toàn vẹn dựa trên rủi ro

6.2 Các mối nguy lên hệ thống đường ống

6.3 Tài liệu phổ biến

6.3.1 Hướng dẫn vận hành

6.3.2 Tài liệu hướng dẫn hệ thống đường ống

6.3.3 Ứng dụng thực tiễn tốt nhất

6.4 Quy trình tổng thể

6.4.1 Thiết lập phạm vi thiết bị

6.4.2 Thu thập dữ liệu và thông tin, và xác định các mối nguy

6.4.3 Thực hiện các đánh giá rủi ro

6.4.4 Lập báo cáo đánh giá rủi ro

6.4.5 Xây dựng chương trình quản lý tính toàn vẹn

7 Kiểm tra, theo dõi và thử

7.1 Quy định chung

7.1.1 Lập kế hoạch chi tiết dựa trên chương trình quản lý tính toàn vẹn

7.1.2 Sự sai lệch trong kế hoạch

7.1.3 Xử lý các sự kiện không mong muốn

7.14 Cập nhật kế hoạch chi tiết

7.1.5 Xử lý các khiếm khuyết đáng kể được xác định trong các hoạt động kiểm soát

7.2 Kiểm tra

7.2.1 Các hoạt động chính liên quan đến kiểm tra là:

7.2.2 Mục đích của kiểm tra

7.2.3 Sổ tay vận hành/kiểm tra

7.2.4 Quản lý rủi ro đối với hoạt động kiểm tra

7.2.5 Chuẩn bị kiểm tra

7.2.6 Xác định và theo dõi của công nghệ hiện có

7.2.7 Định dạng báo cáo

7.2.8 Báo cáo kiểm tra bên ngoài

7.2.9 Báo cáo kiểm tra bên trong

7.2.10 Xem xét kết quả kiểm tra

7.3 Theo dõi

7.3.1 Các hoạt động theo dõi chính

7.3.2 Xác định và tiến hành theo công nghệ hiện có

7.3.3 Xem xét dữ liệu theo dõi

7.4 Thử

7.4.1 Thử áp lực

7.4.2 Thử thiết bị an toàn

7.4.3 Thiết bị an toàn - khoảng thời gian thử theo các yêu cầu của chính quyền

7.4.4 Xem xét các kết quả thử

8 Đánh giá tính toàn vẹn

8.1 Quy định chung

8.1.1 Đánh giá tính toàn vẹn do các sự kiện không được lập kế hoạch

8.1.2 Hoạt động tạm thời đối với các hệ thống đường ống bị hư hỏng

8.1.3 Đánh giá tính toàn vẹn được lập

8.1.4 Tổng quan về các quy định đánh giá

8.1.5 Cơ sở đánh giá tính toàn vẹn

8.2 Đường ống không phóng được thoi

9 Giảm thiểu, khắc phục và sửa chữa

9.1 Quy định chung

9.2 Lập kế hoạch chi tiết

9.2.1 Các quy định của chính quyền

9.2.2 Mục đích cụ thể của một hoạt động cụ thể

9.2.3 Quản lý rủi ro liên quan đến việc giảm thiểu, khắc phục và sửa chữa

9.2.4 Các quy trình chi tiết

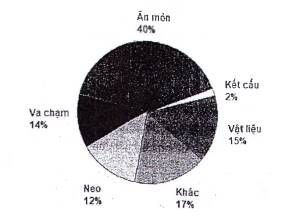

PHỤ LỤC A. THỐNG KÊ ĐƯỜNG ỐNG

PHỤ LỤC B. CÁC KHUYẾN NGHỊ LIÊN QUAN ĐẾN MẤT ỔN ĐỊNH TỔNG THỂ

PHỤ LỤC C. KHUYẾN NGHỊ LIÊN QUAN ĐẾN ĂN MÒN

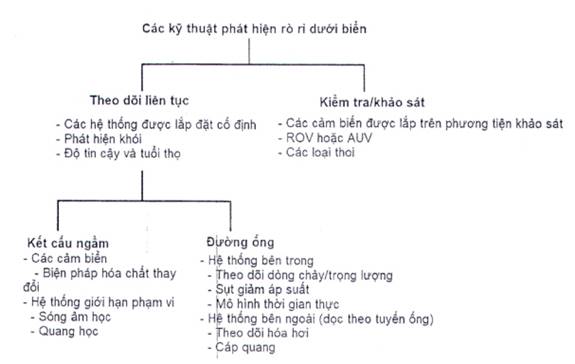

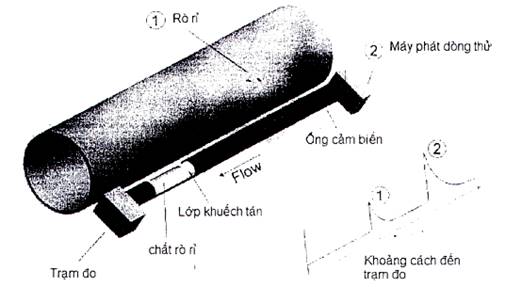

PHỤ LỤC D. HỆ THỐNG PHÁT HIỆN RÒ RỈ

PHỤ LỤC E. CÁC KỸ THUẬT KIỂM TRA VÀ THEO DÕI

PHỤ LỤC F. ĐÁNH GIÁ RỦI RO VÀ LẬP KẾ HOẠCH QUẢN LÝ TÍNH TOÀN VẸN

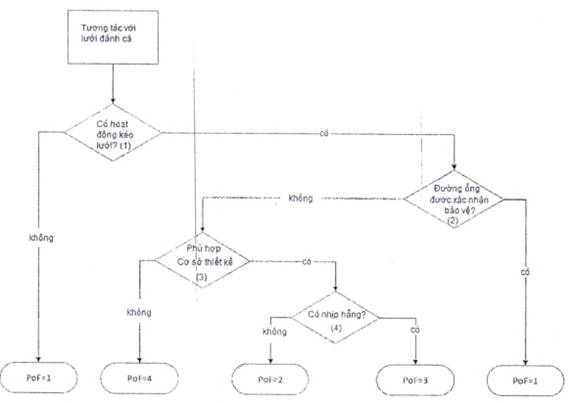

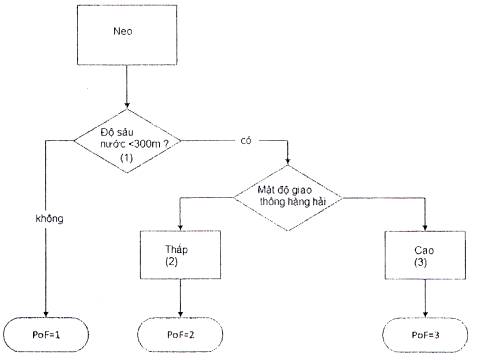

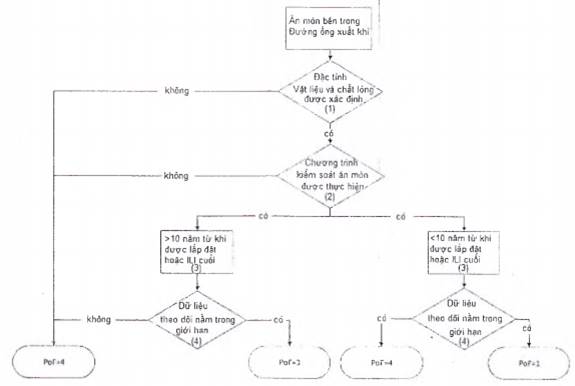

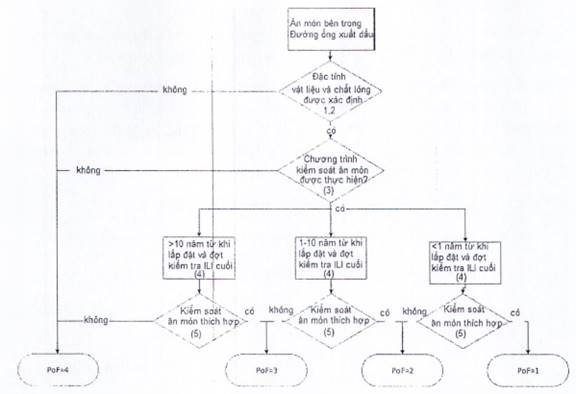

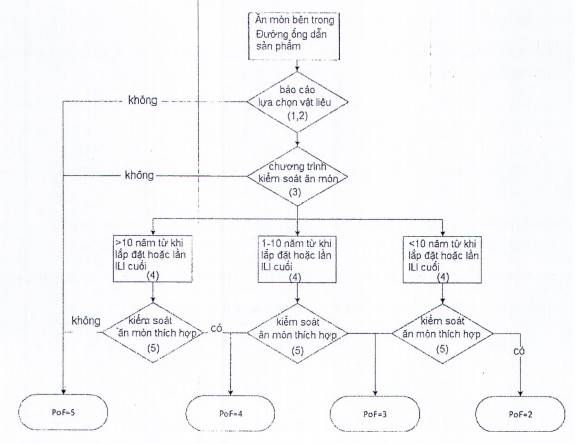

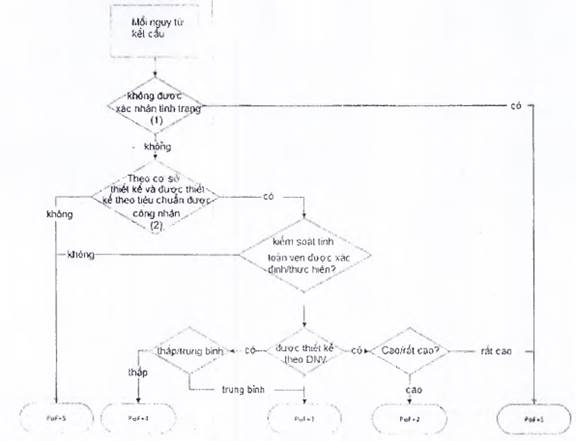

PHỤ LỤC G. XÁC SUẤT HƯ HỎNG CẤP 1

PHỤ LỤC H. BIỆN PHÁP NGĂN NGỪA

Lời nói đầu

TCVN 13890:2023 xây dựng trên cơ sở tham khảo DNV-RP-F116 Integrity management of subsea pipeline system (edition December 2021) - Quản lý tính toàn vẹn hệ thống đường ống biển (phiên bản tháng 12 - 2021);

TCVN 13890:2023 do Cục Đăng kiểm Việt Nam biên soạn, Bộ Giao thông vận tải đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

HỆ THỐNG ĐƯỜNG ỐNG BIỂN - QUẢN LÝ TÍNH TOÀN VẸN

Intergrity management of submarine pipeline systems

1 Phạm vi áp dụng

1.1 Tiêu chuẩn này đưa ra các yêu cầu cho việc quản lý tính toàn vẹn các hệ thống đường ống biển trong toàn bộ tuổi thọ khai thác. Tiêu chuẩn này được xây dựng theo các quy định được đưa ra trong TCVN 6475.

HỆ THỐNG QUẢN LÝ TÍNH TOÀN VẸN

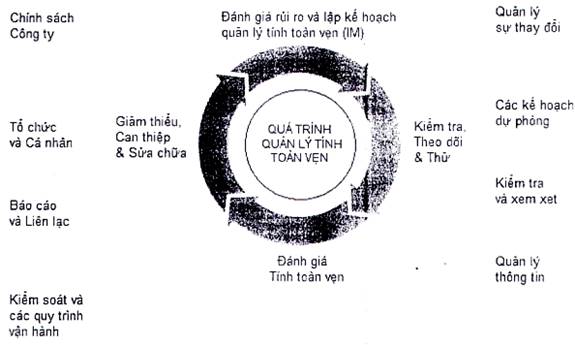

Hình 1. Hệ thống quản lý tính toàn vẹn

1.2 Một hệ thống đường ống biển bao gồm đường ống cung với các trạm nén hoặc bơm, các trạm điều khiển đường ống, trạm kiểm soát, đo lưu lượng, các hệ thống giám sát và lấy số liệu, các hệ thống an toàn, hệ thống chống ăn mòn và các hệ thống thiết bị liên quan khác được sử dụng để vận chuyển lưu chất. Hệ thống đường ống biển được tính đến mối hàn đầu tiên nằm phía sau các bộ phận:

- Van, mặt bích hoặc đầu nối đầu tiên ở trên mặt nước nằm trên giàn;

- Đầu nối với thiết bị ngầm dưới biển (subsea installation). Hệ thống đường ống biển không bao gồm các ống góp dưới đáy biển - piping manifolds);

- Van, mặt bích, đầu nối hoặc mối nối cách điện tại đoạn tiếp bờ.

1.3 Các bộ phận được nêu bên trên (van, mặt bích, liên kết, mối nối cách điện) bao gồm cả các bộ phận được nối thêm vào chúng như các trạm phóng và nhận thoi để sử dụng trong quá trình chế tạo, lắp đặt và vận hành đường ống. Khi đó, phạm vi của hệ thống đường ống biển được tính đến mối hàn đầu tiên nằm phía sau các bộ phận được nối thêm đó.

2 Tài liệu viện dẫn

- TCVN 6475:2017 Hệ thống đường ống biển - Phân cấp và giám sát kỹ thuật;

- DNV-RP-F116 Integrity management of subsea pipeline system (edition December 2021) - Quản lý tính toàn vẹn hệ thống đường ống biển (phiên bản tháng 12- 2021);

- DNVGL-ST-F101 Subsea pipeline system - Hệ thống đường ống biển;

- DNVGL-RP-F107 Risk assessment of pipeline protection - Đánh giá rủi ro hệ thống bảo vệ đường ống;

- ISO 12747 Petroleum and natural gas industries - Pipeline transportation systems - Recommended practice for pipeline life extension - Hướng dẫn đối với việc kéo dài tuổi thọ đường ống;

- ISO-17776 Petroleum and natural gas industries - Offshore production installations - Guidelines on tools and techniques for hazard identification and risk assessment - Hướng dẫn các công cụ và kỹ thuật cho việc xác định nguy cơ và đánh giá rủi ro;

- NACE SP0502 Pipeline External Corrosion Direct Assessment Methodology - Phương pháp đánh giá trực tiếp ăn mòn bên ngoài đường ống

- NACE SP0206 Internal Corrosion Direct Assessment Methodology for Pipelines Carrying Normally Dry Natural Gas (DG-ICDA) - Phương pháp đánh giá trực tiếp ăn mòn bên trong đường ống khí khô;

- NACE SP0110 Wet Gas Internal Corrosion Direct Assessment Methodology for Pipelines - Phương pháp đánh giá trực tiếp ăn mòn bên ngoài đường ống khí ướt.

3 Thuật ngữ, định nghĩa và từ viết tắt

3.1 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1.1

Thu dọn công trình không sử dụng (abandonment)

Các hoạt động liên quan đến việc thu dọn không vận hành hệ thống vĩnh viễn.

3.1.2

Chỉ tiêu chấp nhận (giới hạn thiết kế)

Các chỉ số hoặc phép đo lường đưa ra một mức độ an toàn chấp nhận và được sử dụng để đánh giá khả năng của một thành phần, kết cấu, hoặc hệ thống để thực hiện chức năng dự định của chúng.

3.1.3

Chạy thử (commissioning)

Chạy thử là tập hợp các hoạt động liên quan đến việc điền đầy ban đầu của hệ thống đường ống với các lưu chất được vận chuyển, và là một phần của giai đoạn hoạt động.

3.1.4

Tạm dừng hoạt động (de-commissioning)

Các hoạt động liên quan đến việc tạm thời dừng hoạt động đường ống.

3.1.5

Chạy thử lại (re-commissioning)

Các hoạt động liên quan đến việc đưa đường ống tạm dừng hoạt động vận hành trở lại.

3.1.6

Nứt (crack)

Các bề mặt phẳng bị nứt gãy theo sự dịch chuyển hai chiều.

3.1.7

Tuổi thọ thiết kế (design life)

Tuổi thọ thiết kế là khoảng thời gian mà tính toàn vẹn của hệ thống được chứng minh trong thiết kế ban đầu. Đây là khoảng thời gian mà một kết cấu phải được sử dụng cho mục đích cụ thể có sự bảo dưỡng dự kiến, nhưng không bao gồm yêu cầu việc sửa chữa đáng kể.

3.1.8

Phá hủy (failure)

Một sự kiện liên quan đến một thành phần hoặc hệ thống và gây ra một trong hai ảnh hưởng sau:

- Sự suy giảm chức năng của bộ phận hoặc hệ thống, hoặc;

- Sự suy giảm về khả năng như phạm vi an toàn của công trình, người hoặc môi trường bị giảm đáng kể.

3.1.9

Trong khai thác (In-service)

Khoảng thời gian hệ thống đường ống được vận hành.

3.1.10

Hồ sơ trong khai thác (In-service file)

Một hệ thống thu thập lịch sử dữ liệu trong toàn bộ tuổi thọ khai thác.

3.1.11

Kiểm soát tính toàn vẹn (integrity control)

Các hoạt động để xác minh tính toàn vẹn của một đường ống liên quan đến khả năng chịu áp lực. Bao gồm cả các hoạt động bên trong và bên ngoài đường ống.

3.1.12

Dầu và khí (oil and gas)

Lưu chất trong ống có thể là dầu hoặc khí.

3.1.13

Vận hành (operation)

Các hoạt động hàng ngày được định nghĩa trong 5.4

3.1.14

Người khai thác hệ thống đường ống biển

Tổ chức chịu trách nhiệm chính về việc vận hành, và tính toàn vẹn của hệ thống đường ống.

3.1.15

Thoi (Pig)

Thiết bị được chạy trong ống để thực hiện các hoạt động khác nhau bên trong (phụ thuộc vào loại thoi) như tách lưu chất, làm sạch hoặc kiểm tra đường ống.

3.1.16

Thoi thông minh (Intelligent Pig)

Loại thoi có thể thực hiện kiểm tra không phá hủy đường ống.

3.1.17

Đánh giá lại

Đánh giá lại thiết kế do thay đổi thiết kế ban đầu hoặc khi chịu hư hỏng kéo dài.

Ví dụ: đánh giá kéo dài tuổi thọ là một dạng thay đổi thiết kế ban đầu.

3.1.18

Rủi ro (risk)

Khả năng định tính hoặc định lượng của một sự kiện ngẫu nhiên hoặc không được lập kế hoạch xảy ra được xem xét cùng với các hậu quả tiềm năng của hư hỏng.

Theo định nghĩa định lượng, rủi ro là xác suất định lượng của một dạng hư hỏng xác định nhân với hậu quả định lượng của nó.

3.1.19

Quản lý rủi ro (risk management)

Toàn bộ quy trình bao gồm việc xác định các rủi ro, phân tích và đánh giá rủi ro, xây dựng các kế hoặc kiểm soát rủi ro, và việc thực hiện và theo dõi để đánh giá sự hiệu quả của việc kiểm soát.

3.1.20

Tuổi thọ khai thác (service life)

Thời gian mà hệ thống dự định hoạt động.

3.1.21

Tiếp quản (take-over)

Được định nghĩa là quy trình chuyển giao trách nhiệm vận hành từ giai đoạn dự án (từ đầu đến giai đoạn tiền chạy thử) đến khi vận hành.

3.1.22

Mối nguy (threat)

Một dấu hiệu về một sự nguy hiểm hoặc gây hại lên hệ thống mà có thể gây ra ảnh hưởng bất lợi lên tính toàn vẹn của hệ thống.

3.2 Viết tắt

CoF | Hậu quả hư hỏng (consequence of failure) |

CP | Bảo vệ ca tốt (cathodic protection) |

CVI | Kiểm tra tiệm cận bằng mắt thường (close visual inspection) |

DEH | Gia nhiệt trực tiếp bằng điện (direct electrical heating) |

DFI | Thiết kế - Chế tạo - lắp đặt (design fabricaion installation) |

DFO | Tài liệu cho quá trình vận hành (document for operation) |

DTM | Các mô hình bề mặt kỹ thuật số (digital terrain models) |

EPRG | Nhóm nghiên cứu đường ống châu Âu (European pipeline research group) |

ER | Điện trở (electrical resistance) |

FIV | Rung động gây ra do dòng chảy (flow induced vibrations) |

FMEA | Phân tích các dạng và ảnh hưởng hư hỏng (failure modes and effects analysis) |

FSM | Phương pháp dấu hiệu từ trường (Field signature method) |

GVI | Kiểm tra chung bằng mắt thường (general visual inspection) |

GRP | Chất dẻo cốt sợi thủy tinh (Glass reinforced plastic) |

HAZOP | Phân tích nguy cơ và khả năng hoạt động (hazard and operability analysis) |

HDPE | Vật liệu nhựa nhiệt dẻo mật độ cao (high density polyethylene) |

HIPPS | Hệ thống bảo vệ toàn vẹn áp lực cao (high integrity pressure protection system) |

HSE | An toàn sức khỏe và môi trường (Health safety and the enviroment) |

IA | Đánh giá tính toan vẹn (Integrity assessment) |

ILI | Kiểm tra bên trong (In-line inspection) |

IM | Quản lý tính toàn vẹn (Integrity management) |

IMP | Quá trình quản lý tính toàn vẹn (Integrity management process) |

IMR | Kiểm tra - Bảo dưỡng - Sửa chữa (inspection, maintenance and repair) |

IMMR | Kiểm tra - Bảo dưỡng - Theo dõi - sửa chữa (inspection, maintenance, monitoring and repair) |

IMS | Hệ thống quản lý tính toàn vẹn (integrity management system) |

KP | Vị trí ki-lô-mét (kilometre point) |

LPR | Điện trở phân cực tuyến tính (linear polarisation resistance) |

MIC | Ăn mòn do vi sinh (microbiologically influenced corrosion) |

MIP | Giảm thiểu, khắc phục và sửa chữa (mitigation, intervention and repair) |

MFL | Rò rỉ từ thông (magnetic flux leakage) |

NCR | Báo cáo sự không phù hợp (non conformances report) |

NDT | Thử không phá hủy (non destructive testing) |

PDAM | Sổ tay đánh giá hư hỏng đường ống (pipeline defect assessment manual) |

PIMS | Hệ thống quản lý tính toàn vẹn đường ống (pipeline integrity management system) |

PoF | Xác suất hư hỏng (probability of failure) |

RBI | Kiểm tra dựa trên rủi ro (risk based inspection) |

ROV | Phương tiện được điều khiển từ xa (remote operated vehicle) |

ROTV | Phương tiện được kéo được điều khiển từ xa (remote operated towed vehicle) |

TPD | Hư hỏng do bên thứ ba (third party damage) |

TQ | Đánh giá kỹ thuật (technology qualification) |

UT | Thử bằng siêu âm (ultrasonic testing) |

UTM | (universal transverse mercator) |

VIV | Rung động gây ra do xoáy nước (vortex induced vibrations) |

QRA | Phân tích rủi ro theo phương pháp định lượng (quantitative risk analysis) |

4 Quy định chung về hệ thống quản lý tính toàn vẹn

4.1 Quy định chung

4.1.1 Trách nhiệm của chủ công trình/nhà điều hành

Trách nhiệm của chủ công trình/nhà điều hành là đảm bảo tính toàn vẹn của hệ thống đường ống. Cùng với tổ chức của nhà điều hành, trách nhiệm này phải được xác định và chỉ định rõ ràng trong toàn bộ tuổi thọ khai thác của hệ thống đường ống.

4.1.2 Các yếu tố của hệ thống quản lý tính toàn vẹn

Chủ công trình/nhà điều hành phải thiết lập, thực hiện và duy trì một hệ thống quản lý tính toàn vẹn (IMS) bao gồm tối thiểu các yếu tố sau:

- Chính sách công ty;

- Tổ chức và nhân sự;

- Báo cáo và liên lạc;

- Các quy trình vận hành và kiểm soát;

- Quản lý sự thay đổi;

- Các kế hoạch dự phòng;

- Đánh giá và xem xét;

- Quản lý thông tin;

- Và quá trình quản lý tính toàn vẹn.

Hệ thống quản lý tính toàn vẹn phải bổ sung thỏa mãn các yêu cầu từ:

- Hồ sơ thiết kế và quan điểm an toàn cụ thể;

- Các cơ quan hữu quan và bản thân công ty điều hành;

- Các bên liên quan bên ngoài khác.

Các yếu tố quản lý tính toàn vẹn khác không được xác định cụ thể trong các yêu cầu tối thiểu theo TCVN 6475 có thể bao gồm: quản lý yêu cầu, quản lý các phụ tùng và dụng cụ, quản lý giao diện, quản lý bảo hiểm, quản lý hợp đồng, quản lý nguồn thuê bên ngoài, quản lý tài chính.

Nhiều yếu tố trong các yếu tố này có thể phổ biến ở mức độ công ty (trên toàn bộ tài sản). Tuy nhiên, các yêu cầu cụ thể của đường ống có thể phải được giải quyết riêng (các yếu tố tùy chỉnh)

4.2 Quá trình quản lý tính toàn vẹn

Quá trình quản lý tính toàn vẹm là yếu tố chủ chốt của hệ thống quản lý tính toàn vẹn. Các bước cấu thành quá trình quản lý tính toàn vẹn được thể hiện trong Hình 1 và phải bao gồm các hoạt động kiểm soát tính toàn vẹn và cải thiện tính toàn vẹn như được nêu trong Phần 5.

4.3 Các yếu tố bổ sung

4.3.1 Chính sách công ty

Chính sách của công ty cho việc quản lý tính toàn vẹn phải đặt ra các giá trị và niềm tin mà công ty nắm giữ, và hướng dẫn mọi người cách nhận ra những giá trị này.

4.3.2 Tổ chức và nhân sự - Vai trò và trách nhiệm

Vai trò và trách nhiệm của nhân sự liên quan đến việc quản lý tính toàn vẹn của hệ thống đường ống phải được xác định rõ ràng.

Các ví dụ cụ thể về vai trò và trách nhiệm liên quan đến việc bảo vệ tính toàn vẹn của hệ thống đường ống cần phải được giải quyết:

- Bàn giao hệ thống đường ống để vận hành;

- Thực hiện các hoạt động kỹ thuật bảo vệ tính toàn vẹn;

- Thực hiện và lập các tài liệu đánh giá tính toàn vẹn và các kết luận liên quan;

- Đảm bảo cải tiến hệ thống quản lý tính toàn vẹn.

4.3.3 Tổ chức và nhân sự - Các nhu cầu đào tạo

Quản lý tính toàn vẹn đường ống phải được xây dựng, thực hiện và duy trì bằng người có năng lực và kinh nghiệm. Các tiêu chuẩn năng lực phải được thiết lập cho các vai trò khác nhau liên quan đến quản lý tính toàn vẹn đường ống và được đánh giá độc lập dựa trên các tiêu chuẩn đó. Các nhu cầu đào tạo phải được xác định và việc đào tạo phải được cung cấp cho các cá nhân liên quan đến việc quản lý tính toàn vẹn của đường ống.

4.3.4 Quản lý sự thay đổi

Các hoán cải của hệ thống đường ống phải tuân theo quá trình quản lý sự thay đổi nhằm giải quyết vấn đề vận hành an toàn liên tục của hệ thống đường ống. Tài liệu về sự thay đổi và thông báo cho những người cần được thông báo là cần thiết.

4.3.5 Các quy trình vận hành và kiểm soát

Các quy trình vận hành và kiểm soát phải được thiết lập, thực hiện và duy trì. Những điều sau đây thường được đề cập:

- Quy trình khởi động, vận hành và dừng;

- Quy trình xử lý sự không phù hợp;

- Hướng dẫn cho việc làm sạch và/hoặc các hoạt động bảo dưỡng khác;

- Các hoạt động kiểm soát ăn mòn;

- Các hoạt động kiểm tra và theo dõi;

- Các quy trình cho việc vận hành thiết bị an toàn và các hệ thống kiểm soát áp suất;

- Các phương pháp kiểm soát vận hành để đảm bảo các thông số dung chất quan trọng được giữ theo đúng giới hạn thiết kế cụ thể. Tối thiểu, các thông số sau phải được kiểm soát và theo dõi: áp suất và nhiệt độ đầu vào và ra của đường ống, điểm sương (dew point) đối với ống dẫn khí, thành phần dung chất, hàm lượng nước, tốc độ dòng chảy, mật độ và độ nhớt;

- Thử và kiểm tra định kỳ tất cả thiết bị an toàn trong hệ thống, bao gồm các thiết bị kiểm soát áp suất và thiết bị bảo vệ quá áp, hệ thống đóng sự cố và các van đóng tự động. Mục đích của việc này là để xác định tính toàn vẹn của thiết bị an toàn và để thiết bị có thể thực hiện chức năng an toàn như quy định.

4.3.6 Các kế hoạch dự phòng

Các kế hoạch và quy trình cho các trường hợp sự cố phải được thiết lập và được duy trì dựa trên một đánh giá có hệ thống các kịch bản có thể xảy ra. Tuy thuộc vào mức độ quan trọng về mặt thương mại của hệ thống đường ống, các kế hoạch và quy trình cho việc sửa chữa dự phòng của đường ống cũng phải được thiết lập.

Một sự cố đường ống được định nghĩa là bất kỳ tình huống hoặc có sự xuất hiện gây nguy hiểm lên sự an toàn sinh mạng, tài sản, môi trường hoặc sự vận hành an toàn của đường ống. Các hậu quả có thể xảy ra của hư hỏng đường ống (như bị vỡ) là rất quan trọng để thiết lập. Để giảm thiểu các hậu quả của một kịch bản sự cố tiềm ẩn, các kế hoạch và quy trình chuẩn bị thường được xây dựng và thực hiện. Các quy trình sự cố thường bao gồm những điều sau:

- Tổ chức, vai trò và trách nhiệm của các bên liên quan trong một tình huống có sự cố;

- Các đường dây liên lạc, người được thông báo qua các giai đoạn khác nhau của tình huống sự cố;

- Xác định các kịch bản sự cố cụ thể tiềm ẩn của đường ống;

- Các nguồn và hệ thống cho việc xác định và báo cáo một tình huống sự cố;

- Các quy trình cho việc phản ứng ban đầu với một báo động sự cố và/hoặc tình huống sự cố, như việc cách ly bộ phận hư hỏng của hệ thống đường ống, các quy trình dừng được kiểm soát, và các quy trình dừng sự cố, các quy trình cho việc giảm áp suất của hệ thống;

- Kế hoạch, tổ chức và và các đội hỗ trợ có trách nhiệm trong việc đánh giá và thiết lập các hoạt động thích hợp cho một tình huống sự cố;

- Kế hoạch/quy trình giảm thiểu để hạn chế gây thiệt hại tiềm ẩn lên môi trường từ một kịch bản sự cố.

Khi đánh giá mức độ của các kế hoạch và quy trình dự phòng yêu cầu, và yêu cầu tương ứng cho việc đầu tư trước cho các thiết bị và/hoặc phụ tùng sửa chữa dự phòng, các điều sau thường được xem xét đến:

- Các hậu quả kinh tế khi đường ống không hoạt động;

- Tính sẵn có của các phương pháp sửa chữa được công nhận;

- Thời gian có sẵn/thời gian để nhận các thiết bị và phụ tùng cần thiết;

- Thời gian ước tính cho việc sửa chữa.

4.3.7 Báo cáo và trao đổi thông tin

Một kế hoạch cho việc báo cáo và trao đổi thông tin với nhân viên, quản lý, chính quyền, khách hàng, và các bên khác phải được thiết lập, thực hiện và duy trì. Điều này bao gồm cả việc báo cáo và trao đổi thông tin thông thường, và báo cáo liên quan đến các thay đổi, các phát hiện đặc biệt, trường hợp sự cố, v.v...

4.3.8 Đánh giá và xem xét

Việc đánh giá và xem xét hệ thống quản lý tính toàn vẹn đường ống phải được thực hiện thường xuyên. Tần suất phải được xác định và lập tài liệu bởi người có trách nhiệm vận hành hệ thống đường ống và phải phù hợp với các yêu cầu của công ty.

Việc xem xét thường tập trung vào tính hiệu quả và phù hợp của hệ thống, và các cải tiến được thực hiện - xem phụ lục J. Một tập hợp các chỉ số hiệu năng chinh tiềm năng được đưa ra trong Phụ lục H.

Việc đánh giá thường tập trung vào sự tuân thủ các quy định và yêu cầu của công ty, cũng như các biện pháp khắc phục cần được thực hiện.

4.3.9 Quản lý thông tin

4.3.9.1 Quy định chung

Một hệ thống tập hợp các dữ liệu lịch sử phải được thiết lập và duy trì cho toàn bộ tuổi thọ làm việc. Hệ thống này (Hồ sơ trong khai thác) sẽ thường bao gồm các tài liệu, tệp dữ liệu và cơ sở dữ liệu. Hồ sơ trong khai thác phải bao gồm tối thiểu các tài liệu về:

- Kết quả và kết luận từ việc kiểm tra trong khai thác;

- Các sự kiện và hư hỏng bất ngờ trên hệ thống đường ống;

- Sự khắc phục, sửa chữa và hoán cải;

- Dữ liệu vận hành (thành phần dung chất, tốc độ dòng chảy, áp suất, nhiệt độ, v.v...) bao gồm việc đánh giá các sự cố làm tăng sự ăn mòn và các cơ chế gây ra hư hỏng khác.

Hồ sơ trong khai thác cùng các hồ sơ thiết kế, chế tạo và lắp đặt (DFI) phải là cơ sở cho việc lập kế hoạch quản lý tính toàn vẹn trong tương lai.

4.3.9.2 Hồ sơ thiết kế, chế tạo và lắp đặt

Một hồ sơ thiết kế, chế tạo và lắp đặt, hoặc tương tự phải được thiết lập với mục tiêu chính là cung cấp cho tổ chức điều hành một tóm tắt ngắn gọn về dữ liệu có liên quan nhất (như tiêu chuẩn chấp nhận, các sự kiện v.v,..) từ giai đoạn thiết kế, chế tạo và lắp đặt (bao gồm cả tiền chạy thử). Hồ sơ phải:

- Thể hiện rõ ràng các giới hạn của hệ thống đường ống;

- Phản ảnh tình trạng hoàn công của hệ thống đường ống và cung cấp thông tin cho việc chuẩn bị lập kế hoạch đối với việc kiểm tra và bảo dưỡng;

- Xác định cụ thể cơ sở và các yêu cầu trong thiết kế và vận hành;

- Bao gồm hoặc đưa ra sự tham chiếu tới tất cả các tài liệu cần thiết cho việc vận hành, kiểm tra và bảo dưỡng thông thường;

- Đưa ra các tham chiếu tới các tài liệu cần thiết cho bất kỳ việc sửa chữa, hoán cải hoặc đánh giá lại hệ thống đường ống;

- Nhằm được chuẩn bị song song như một phần tích hợp của giai đoạn thiết kế, chế tạo và lắp đặt của dự án.

4.3.9.3 Tài liệu trong giai đoạn vận hành

Để duy trì tính toàn vẹn của hệ thống đường ống, tài liệu phải có sẵn trong giai đoạn vận hành phải bao gồm, nhưng không giới hạn ở:

- Sơ đồ tổ chức thể hiện các chức năng vai trò cho việc vận hành hệ thống đường ống;

- Các dữ liệu đào tạo và đánh giá nhân sự;

- Lịch sử hoạt động của hệ thống đường ống cùng với các sự kiện gây ra sự đáng kể trong thiết kế và sự an toàn;

- Lịch sử dữ liệu môi trường (như sóng, dòng chảy, nhiệt độ, các sự kiện cực đoan);

- Dữ liệu tình trạng lắp đặt cần thiết cho việc nắm rõ thiết kế và cấu hình hệ thống đường ống, như các báo cáo khảo sát trước đó, bản vẽ lắp đặt hoàn công và các báo cáo thử;

- Các đặc tính vật lý và hóa học của chất được vận chuyển bao gồm dữ liệu cát;

- Lịch kiểm tra và bảo dưỡng, và các báo cáo;

- Quy trình và kết quả kiểm tra, bao gồm các báo cáo hỗ trợ.

4.3.9.4 Tài liệu liên quan đến sự hư hỏng và các bất thường khác

Trong trường hợp hư hỏng hoặc các bất thường khác có thể làm giảm tính an toàn, độ tin cậy, độ bền và/hoặc độ ổn định của hệ thống đường ống, các tài liệu tối thiểu dưới đây phải được chuẩn bị trước khi bắt đầu/vận hành lại đường ống:

- Mô tả hư hỏng lên đường ống, các hệ thống hoặc thành phần liên quan đến vị trí, loại, mức độ hư hỏng và các biện pháp tạm thời, nếu có;

- Kế hoạch và chi tiết đầy đủ của việc sửa chữa, hoán cải và sự thay thế bao gồm cả các biện pháp dự phòng;

- Tài liệu bổ sung liên quan đến việc sửa chữa, hoán cải và thay thế, theo thỏa thuận phù hợp với những tài liệu cho giai đoạn chế tạo hoặc lắp đặt.

4.3.9.5 Tài liệu liên quan đến đánh giá lại/kéo dài tuổi thọ

Trong trường hợp đánh giá lại hoặc kéo dài tuổi thọ hệ thống đường ống (xem 5.4.4), tất cả thông tin liên quan đến quá trình đánh giá lại của thiết kế ban đầu phải được lập. Tài liệu này phải bao gồm dữ liệu kiểm tra bên ngoài và bên trong, dữ liệu theo dõi, và đánh giá tính toàn vẹn.

4.3.9.6 Dễ dàng tiếp cận trong trường hợp sự cố

Hồ sơ trong khai thác và hồ sơ thiết kế chế tạo-lắp đặt phải dễ dàng truy xuất đặc biệt trong một tình huống sự cố.

5 Quá trình quản lý tính toàn vẹn trong một chu trình tuổi thọ

5.1 Quy định chung

5.1.1 Phần này giới thiệu quá trình quản lý tình toàn vẹn và áp dụng trong một chu trình tuổi thọ. Mỗi nhóm trong bốn nhóm hoạt động chính được nêu chi tiết hơn trong các Phần 6 đến Phần 9.

Hình 3. Quá trình quản lý tính toàn vẹn

Hình 4. Quá trình quản lý tính toàn vẹn trong một chu trình tuổi thọ

5.2 Hai giai đoạn toàn vẹn được định nghĩa như sau:

- Thiết lập giai đoạn toàn vẹn bao gồm phát triển ý tưởng, giai đoạn thiết kế và chế tạo; và;

- Duy trì giai đoạn toàn vẹn bao gồm giai đoạn vận hành từ chạy thử và bao gồm thu dọn.

5.2.1 Tính toàn vẹn được chuyển từ giai đoạn thiết lập tính toàn vẹn đến giai đoạn duy trì tính toàn vẹn. Mặt chung của tính toàn vẹn liên quan đến việc chuyển đổi các dữ liệu và thông tin liên quan, như các tài liệu vận hành (DFO), cần thiết cho việc hoạt động an toàn của hệ thống đường ống.

5.2.2 DNVGL-ST-F101 đưa ra tiêu chí và hướng dẫn liên quan đến cả hai giai đoạn toàn vẹn với trọng tâm chính. Tiêu chuẩn này cũng đưa ra các yêu cầu cho cả hai giai đoạn, nhưng chủ yếu giải quyết trong giai đoạn duy trì tính toàn vẹn với trọng tâm liên quan đến quá trình quản lý tính toàn vẹn, xem Hình 4.

5.2.3 Các lựa chọn được thực hiện trong thiết kế ban đầu1 sẽ mang tính quyết định đối với các chương trình quản lý tính toàn vẹn được xây dựng cho giai đoạn vận hành. Nếu một đường ống được thiết kế không thích hợp cho mục đích và thời gian sử dụng, một số hành động bổ sung sẽ được yêu cầu trong quá trình vận hành để đảm bảo hiệu quả là chấp nhận được (liên quan đến an toàn, môi trường, tốc độ dòng chảy, v.v...). Tương tự như vậy, một được ống được thiết kế phù hợp nhưng được chế tạo không đảm bảo sẽ gặp phải các yêu cầu tương tự.

Chú thích 1: Như việc lựa chọn vật liệu ống (thép carbon, thép không rỉ, v.v...), các hệ thống theo dõi, hệ thống ức chế, khả năng phóng thoi, đường ống được chôn hay không, thiết kế mới của thiết kế, chất lượng của các giai đoạn thiết kế/chế tạo/lắp đặt.

5.2.4 Hơn nữa, nếu việc thiết kế và chế tạo là chấp nhận được nhưng việc quản lý tính toàn vẹn trong vận hành không phù hợp, tính toàn vẹn có thể bị giảm dần theo thời gian.

5.2.5 Một hệ thống đường ống được thiết kế và chế tạo phù hợp là một hệ thống thực hiện được các chức năng dự định và có thể duy trì một cách hiệu quả về chi phí.

5.2.6 Quá trình quản lý tính toàn vẹn

Quá trình quản lý tính toàn vẹn là một quá trình dài hạn và lặp đi lặp lại liên quan đến việc lập kế hoạch, thực hiện, đánh giá và lập tài liệu về:

- Các hoạt động kiểm soát tính toàn vẹn bao gồm kiểm tra, theo dõi, thử và đánh giá tính toàn vẹn 1

- Các hoạt động cải thiện tính toàn vẹn bao gồm giảm thiểu thông số vận hành bên trong, sự khắc phục bên ngoài và các hoạt động sửa chữa.

Chú thích 1: Sự khác nhau giữa một đánh giá rủi ro và một đánh giá tính toàn vẹn là một đánh giá tính toàn vẹn cơ bản là một dạng hành động để kiểm tra tiêu chí chấp nhận/phù hợp. Đánh giá tính toàn vẹn không đưa ra trực tiếp một ước lượng về xác suất hư hỏng, và cũng không đưa ra một đánh giá về hậu quả hư hỏng. Đánh giá tính toàn vẹn được thực hiện trong đánh giá rủi ro và là số liệu đầu vào từ các việc kiểm tra sự phù hợp với quy định..từ tài liệu thiết kế hoặc đánh giá tính toàn vẹn trong giai đoạn vận hành có thể rất giá trị khi đánh giá xác suất hư hỏng.

Mục đích là để duy trì liên tục tính toàn vẹn của hệ thống đường ống.

Quá trình quản lý tính toàn vẹn là yếu tố chủ yếu của hệ thống quản lý tính toàn vẹn và bao gồm các bước:

- Lập kế hoạch Đánh giá rủi ro và quản lý tính toàn vẹn (IM) bao gồm việc nhận diện mối nguy, đánh giá rủi ro, lập kế hoạch dài và ngắn hạn (thường niên).

Trước khi đưa vào hoạt động, một nguyên lý quản lý tính toàn vẹn phải được xây dựng có tính đến việc xem xét thiết kế của đường ống và cách thức tính toàn vẹn của hệ thống phải được quản lý và báo cáo;

- Lập kế hoạch chi tiết và thực hiện các hoạt động kiểm tra (bên ngoài và bên trong), các hoạt động theo dõi và thử;

- Lập kế hoạch chi tiết và thực hiện việc đánh giá tính toàn vẹn dựa trên các kết quả kiểm tra và theo dõi và các thông tin lịch sử liên quan khác;

- Lập kế hoạch chi tiết và thực hiện việc giảm thiểu, khắc phục và các hoạt động sửa chữa.

Quá trình quản lý tính toàn vẹn bắt đầu trong suốt giai đoạn thiết lập tính toàn vẹn và được thực hiện liên tục và lặp đi lặp lại trong suốt giai đoạn duy trì tính toàn vẹn, xem hình 4.

Đánh giá rủi ro và hoạt động lập kế hoạch quản lý tính toàn vẹn phải bắt đầu trong giai đoạn thiết lập tính toàn vẹn, xem Hình 4. Công việc này phải đưa ra các chương trình quản lý tính toàn vẹn (kế hoạch và chiến lược mức độ cao/dài hạn) và phải được chuẩn hóa cho các hoạt động kiểm soát và cải thiện tính toàn vẹn.

Từng hoạt động (bao gồm đánh giá rủi ro và hoạt động lập kế hoạch IM) trong quá trình quản lý tính toàn vẹn phải được lập kế hoạch chi tiết (như mô tả công việc) trước khi được thực hiện, đánh giá và lập báo cáo.

5.2.7 Nguyên lý an toàn

Nguyên lý an toàn đã được công nhận trong thiết kế phải được áp dụng.

Nguyên lý an toàn ban đầu có thể được sửa đổi như một kết quả của chủ sở hữu/người điều hành, sự phát triển của nền công nghiệp và xã hội, sự cải tiến hoặc kiến thức rõ hơn về hệ thống đường ống.

Một hệ thống đường ống phải được vận hành phù hợp với một bộ tiêu chuẩn chấp nhận được thiết lập trong thiết kế và được sửa đổi trong các giai đoạn của dự án và tuổi thọ làm việc theo yêu cầu. Việc sửa đổi tiêu chí chấp nhận có thể thực hiện dựa trên kết quả của, ví dụ:

- Kiến thức nâng cao liên quan đến các mối nguy đã biết của hệ thống;

- Nhận diện mối nguy mới hoặc;

- Đánh giá lại.

Một thay đổi trong cơ sở thiết kế đòi hỏi một sự đánh giá lại hoặc/và một sự quản lý chương trình thay đổi.

Việc thay đổi trên cần được kiểm tra để đảm bảo rằng cơ sở thiết kế và vận hành và các yêu cầu được đáp ứng. Nếu không đáp ứng được, các hành động thích hợp phải được thực hiện để đưa hệ thống đường ống trở lại trạng thái an toàn.

5.2.8 Thiết lập giới hạn đường ống và phạm vi công việc

Giới hạn đường ống và thiết bị trong phạm vi của hệ thống đường ống biển phải được định nghĩa rõ ràng, xem 1.2.1 và 1.2.2.

Như được nêu trong 1.2.3, tiêu chuẩn này chủ yếu tập trung vào kết cấu hệ thống và các chức năng ngăn ngừa của hệ thống đường ống. Nếu các chức năng khác được sử dụng theo quá trình quản lý tính toàn vẹn, chức năng này phải được định nghĩa rõ ràng.

5.2.9 Quản lý rủi ro liên quan đến các mối nguy của hệ thống đường ống/phương pháp dựa trên rủi ro

Một phương pháp quản lý tính toàn vẹn dựa trên rủi ro phải được áp dụng (xem Phần 6).

Quản lý rủi ro liên quan đến các mối nguy của hệ thống đường ống là cần thiết cho việc duy trì tính toàn vẹn của hệ thống đường ống. Các mối nguy phổ biến của đường ống biển trong tiêu chuẩn này được chia thành 6 nhóm1:

- Mối nguy trong giai đoạn thiết kế, chế tạo và lắp đặt;

- Mối nguy do ăn mòn/mài mòn;

- Mối nguy do các bên thứ ba;

- Mối nguy từ kết cấu;

- Mối nguy đe dọa từ tự nhiên;

- Mối nguy do vận hành không chính xác;

Chú thích 1: Danh sách trong tiêu chuẩn này phản ánh thực tiễn thường gặp

Mối nguy có thể được xác định, tổ chức và giải quyết bằng các cách khác nhau. Ví dụ, các mối nguy trong giai đoạn thiết kế, chế tạo và lắp đặt và các mối nguy do vận hành không chính xác có thể không được xem là các mối nguy. Những mối nguy này có thể được xem là những điểm yếu gây ra sự ăn mòn, các mối nguy từ kết cấu và do các bên thứ ba.

Phụ thuộc vào việc thiết lập phạm vi quản lý tính toàn vẹn (xem 3.1.3), các nhóm khác có thể được xác định (như sự cản/tắc nghẽn do hydrate, ngoại vật v.v...),

Mục đích của việc sử dụng phương pháp dựa trên rủi ro là các hoạt động quản lý tinh toàn vẹn (như kiểm tra, theo dõi, khắc phục và sửa chữa) được lựa chọn và lên lịch trên cơ sở khả năng để xác định rõ ràng và quản lý các mối nguy đối với hệ thống đường ống và đảm bảo các rủi ro liên quan được quản lý nằm trong các giới hạn chấp nhận được. Quản lý tính toàn vẹn đường ống dựa trên rủi ro xác định:

- Nhận diện các mối nguy và các dạng hư hỏng;

- Ước tính xác suất hư hỏng (PoF);

- Ước tính hậu quả hư hỏng (CoF);

- Ước tính mức độ rủi ro (CoF x PoF).

Hư hỏng hệ thống đường ống biển có thể có các hậu quả nghiêm trọng về an toàn, môi trường và kinh tế tại các mức độ quốc gia và công ty. Các hệ thống đường ống biển có thể bao gồm nhiều hệ thống phụ mà từng hệ thống có các mối nguy có thể dẫn đến hư hỏng. Đánh giá rủi ro được sử dụng để tập trung vào đúng vấn đề tại đúng thời điểm. Đánh giá rủi ro cũng được sử dụng để ưu tiên và lên lịch cho các hoạt động quản lý tính toàn vẹn.

5.3 Thiết lập tính toàn vẹn

5.3.1 Sự tham gia của người vận hành trong giai đoạn thiết lập tính toàn vẹn

Người vận hành phải phân bổ nguồn lực trong giai đoạn lên ý tưởng, thiết kế và chế tạo. Mục đích là để đảm bảo các khía cạnh hoạt động được đưa vào xem xét và được lập kế hoạch ở giai đoạn đầu. Việc tham gia trực tiếp vào việc xây dựng dự án nhằm mang lại một cơ hội để tối đa hóa giá trị tuổi thọ của hệ thống bằng cách đảm bảo các giá trị đầu vào của việc vận hành liên quan đến thiết kế và chế tạo hệ thống đường ống. Sự tham gia như vậy cũng mang lại một kiến thức hiểu biết sâu sắc về hệ thống mà kiến thức này sẽ tạo điều kiện cho việc vận hành an toàn và quản lý tính toàn vẹn hợp lý. Bảng 1 đưa ra một tổng quản về giai đoạn thiết lập tính toàn vẹn.

Các quyết định chiến lược không phù hợp ở giai đoạn thương mại (front end) có thể dẫn đến một khả năng hoạt động kém hiệu quả trong giai đoạn vận hành và bảo dưỡng. Các vấn đề về tính toàn vẹn đã được xem xét ở giai đoạn đầu. Điều này đặc biệt quan trọng nếu sự phát triển được xem xét thể hiện những rủi ro về công nghệ tiềm ẩn vì nó đẩy ranh giới vượt quá những giới hạn đã được phát triển trước đó.

Việc phát triển khái niệm bao gồm việc đánh giá bất kỳ công nghệ mới, lựa chọn tiêu chuẩn kỹ thuật, giải quyết các rủi ro an toàn, sức khỏe, môi trường (HSE) trong khi vận hành và thiết lập các yêu cầu về sơ tuyển, với các tiêu chí về tính toàn vẹn, để đảm bảo năng lực của nhà thầu và nhà cung cấp. Việc xây dựng sơ bộ các chiến lược kiểm tra, theo dõi, thử và sửa chữa phải bắt đầu trong giai đoạn phát triển lên dự án.

Trong các giai đoạn từ thiết kế cơ sở, các quyết định chính được thực hiện. Các rủi ro chính được xác định và các hoạt động đảm bảo chất lượng được xác định cho việc xây dựng dự án. Các chiến lược cho việc kiểm tra, theo dõi, thử và sửa chữa phải được xây dựng. Các chiến lược cho việc kiểm tra, theo dõi, thử và sửa chữa phải được phát triển bởi đại diện của các đơn vị vận hành / quản lý tính toàn vẹn với sự hợp tác chặt chẽ của nhóm thiết kế. Các tiêu chuẩn thực hiện chi tiết cho các thành phần và hệ thống quan trọng phải được quy định làm cơ sở để đảm bảo sự tuân thủ theo mục đích thiết kế và các mục tiêu về tính toàn vẹn. Các quy trình kiểm soát độ lệch cần cung cấp để xem xét đến các độ lệch.

Trong và sau khi chế tạo, các chiến lược kiểm tra, theo dõi, thử và sửa chữa phải được hoàn thiện bởi các người đại diện quản lý vận hành/tính toàn vẹn.

Bảng 1. Tổng quan về giai đoạn thiết lập tính toàn vẹn

Giai đoạn | Thương mại và lập ý tưởng | Thiết kế cơ sở | Thiết kế chi tiết | Chế tạo |

Các hoạt động điển hình | Tính khả thi Cơ sở và tiền đề dự án (các nguyên lí an toàn, các tải trọng ngẫu nhiên, đảm bảo dòng, bố trí hệ thống Lựa chọn vật liệu và thiết kế chiều dày sơ bộ Tính toán thủy lực | Lựa chọn vật liệu/thiết kế chiều dày (lựa chọn vật liệu; ăn mòn; vật liệu và sự liên kết với thiết kế; các ảnh hưởng tải trọng, khả năng chịu áp lực, mất ổn định cục bộ, thiết kế CP Thiết kế lặp đặt sơ bộ (xem thiết kế chi tiết) Thiết kế sơ bộ cho quá trình vận hành (xem thiết kế chi tiết) | Thiết kế lắp đặt (khảo sát và tuyến ống, kết hợp tải trọng, tie-in) Thiết kế cho quá trình vận hành (phân tích lắp đặt, áp suất/nhiệt độ cao, ổn định đáy biển, nhịp hẫng/mỏi, kéo lưới, bảo vệ) | Đoạn ống, thành phần và ráp nối Bảo vệ ăn mòn và lớp bọc gia tải Hàn; NDT Khắc phục trước, lắp đặt; sau khi khắc phục, tiền chạy thử |

5.3.2 Xem xét có hệ thống về rủi ro

Tại tất cả giai đoạn, việc xem xét có hệ thống về rủi ro thường được thực hiện như một phần của quá trình đưa ra quyết định trong quá trình xây dựng dự án (tham khảo DNVGL-ST-F101, sec.2 B300). Các loại phương pháp khác nhau được sử dụng, như phân tích rủi ro định lượng (QRA), phân tích các dạng và ảnh hưởng hư hỏng (FMEA), nghiên cứu nguy cơ và khả năng hoạt động (HAZOP), đánh giá công nghệ (TQ) (tham khảo DNVGL-RP-A203). Người đại diện quản lý vận hành/tính toàn vẹn phải tham gia các đánh giá như vậy. Việc tham gia phải bắt đầu trong các giai đoạn ban đầu, đặc biệt khi đánh giá công nghệ mới. Hoạt động chinh ban đầu trong quá trình quản lý tính toàn vẹn phải bắt đầu song song, xem Hình 4.

5.3.3 Các vấn đề liên quan trong việc xây dựng thiết kế chế tạo và lắp đặt

Người đại diện quản lý vận hành/tính toàn vẹn phải được tham gia trong việc xây dựng thiết kế chế tạo và lắp đặt (DFI), đặc biệt liên quan đến các khuyến nghị trong vận hành, cơ sở hoạt động, tiêu chí và thiết kế được chấp thuận.

5.4 Chuyển giao tính toàn vẹn - từ thiết kế đến vận hành

Mức độ cần thiết để đảm bảo chuyển giao thành công tính toàn vẹn phụ thuộc vào các rủi ro của đường ống, mức độ phức tạp của hệ thống và kinh nghiệm của tổ chức vận hành. Các quy trình chính là:

- Chuyển giao các tài liệu và cơ sở dữ liệu liên quan đến giai đoạn vận hành;

- Xác định và hợp tác với tổ chức dự án để giải quyết bất kỳ thông tin kỹ thuật và/hoặc thông tin kỹ thuật quan trong cho việc tiếp quản;

- Việc đào tạo nhân sự vận hành.

Trong khi các hoạt động chuyển giao tính toàn vẹn sẽ cao nhất trong quá trình tiền chạy thử và chạy thử, một số hoạt động cần được bắt đầu sớm hơn. Các hoạt động này bao gồm việc xác định, đặc tính kỹ thuật và xác minh các tài liệu vận hành (DFO), các bộ phận phụ tùng và quản lý công cụ, và xác định các nhu cầu đào tạo.

5.4.1 Kế hoạch chuyển giao tính toàn vẹn

Việc chuyển giao tính toàn vẹn từ thiết kế đến vận hành phải được lập kế hoạch, tối thiểu phải được lập như sau:

- Nguyên lý và kế hoạch chuyển giao tính toàn vẹn sớm từ giai đoạn lập kế hoạch;

- Các kế hoạch chi tiết cho việc tiếp quản và;

- Kế hoạch cho DFO.

Các kế hoạch được thiết lập để đảm bảo rằng thông tin về các khía cạnh hoạt động liên quan đến người, quy trình và hệ thống kỹ thuật sẵn sàng cho việc tiếp quản và bắt đầu vận hành, và khả năng toàn vẹn chấp nhận có thể đạt được trong suốt tuổi thọ hoạt động.

5.4.2 Thiết lập sự tổ chức dài hạn

Cấu trúc tổ chức (của nhóm vận hành) có thể thay đổi theo thời gian qua các giai đoạn phát triển khác nhau với trọng tâm và các yêu cầu khác đối với các kỹ năng/ năng lực khác nhau.

Trong giai đoạn chuyển giao tính toàn vẹn, một cấu trúc tổ chức dài hạn phải được thiết lập với các vai trò và trách nhiệm được xác định rõ ràng - xem 4.3.2.

5.4.3 Xác định thông tin liên quan đến mối nguy từ thiết kế và chế tạo

Trong khi chuyển giao tính toàn vẹn từ dự án đến vận hành, mỗi mối nguy và rủi ro liên quan phải được xem xét độc lập và xác định thông tin cần thiết từ thiết kế và chế tạo.

Xem phụ lục B về một ví dụ có thể hữu dụng cho việc chuyển giao từ lập dự án đến vận hành liên quan đến mất ổn định tổng thể. Danh sách chung tương tự có thể được thiết lập cho tất cả các mối nguy đến đường ống.

5.4.4 Các tài liệu vận hành

Các yêu cầu về tài liệu vận hành (DFO) phải được thiết lập xác định các yêu cầu về hình thức (ngôn ngữ, định dạng, quy ước tên tài liệu, v.v...) và các yêu cầu cho nội dung tài liệu.

TCVN 6475 đưa ra các yêu cầu về tài liệu tối thiểu cho toàn bộ vòng đời của một hệ thống đường ống biển bao gồm các yêu cầu về tài liệu phải được thiết lập cho việc vận hành hệ thống.

Tiêu chuẩn Norsork Z-001, "tài liệu vận hành” cũng đưa ra các yêu cầu cà trên cơ sở chung và đặc biệt cho hệ thống đường ống.

Kế hoạch DFO phải được thiết lập và bao gồm các yêu cầu về DFO phải thỏa mãn ra sao:

- Danh mục tài liệu DFO;

- Trách nhiệm;

- Báo cáo tiến độ;

- Kế hoạch kiểm tra chất lượng;

- Các quy trình và danh mục kiểm tra để đảm bảo chất lượng và tính hoàn chỉnh của việc cung cấp DFO.

Tổ chức vận hành phải trình phê duyệt DFO.

5.4.5 Kế hoạch tiếp quản, kiểm tra và danh mục kiểm tra

Một kế hoạch cho việc tiếp quản hệ thống đường ống và một danh mục kiểm tra cho việc đưa hệ thống vào vận hành được coi là cần thiết cho việc tiếp quản phải được chuẩn bị. Tiếp quản được định nghĩa là quy trình chuyển giao trách nhiệm vận hành từ giai đoạn dự án (bao gồm cả tiền chạy thử) đến vận hành.

Có ba dạng thông tin chính phải được xác minh trước khi tiếp quản:

- Kỹ thuật, ví dụ: xác minh các hoạt động của dự án đã hoàn thành và tổ chức vận hành đã đưa tất cả thông tin kỹ thuật cần thiết vào các quy trình và kế hoạch vận hành. Ví dụ như kế hoạch quản lý ăn mòn được hoàn thành và đưa vào chương trình kiểm tra ban đầu;

- Tài liệu vận hành (DFO), như việc xác minh tất cả các tài liệu cho người sử dụng được yêu cầu cho vận hành đã hoàn thiện, theo các đặc tính kỹ thuật và có sẵn cho tổ chức vận hành, như sổ tay vận hành, quy trình lắp đặt phóng thoi tạm thời, sơ đồ mỏ và tuyến ống, v.v...

- Hồ sơ tiếp quản như việc lắp đặt và tiền chạy thử hoàn thành và được ghi lại theo dự án, như các chứng chỉ liên quan, danh mục NCRs, DFI resume, các kế hoạch kiểm tra ban đầu, các thỏa thuận tại vị trí đường ống giao cắt v.v...

Các danh mục kiểm tra phải được chuẩn bị, bao gồm người chịu trách nhiệm, để xác minh và ghi lại các thông tin yêu cầu bên trên đã nhận được trước khi tiếp quản.

5.5 Duy trì tính toàn vẹn

Giai đoạn duy trì tính toàn vẹn bao gồm các giai đoạn vận hành của hệ thống đường ống từ việc chạy thử cho đến việc thu dọn. Việc này bao gồm các hoạt động theo ngày cơ bản tương ứng với phạm vi quản lý tính toàn vẹn được nêu trong Hình 1 và Phần 4.

Một mô tả ngắn gọn (với các khuyến nghị liên quan) về các vấn đề/hoạt động vận hành khác được xem là quan trọng đối với quy trình quản lý tính toàn vẹn và ảnh hưởng đến tính toàn vẹn của hệ thống được nêu dưới đây.

5.5.1 Chạy thử

Chạy thử phải là một phần của giai đoạn vận hành. Chạy thử bao gồm các hoạt động liên quan đến sự điền đầy ban đầu của hệ thống đường ống với lưu chất được vận chuyển. Các yêu cầu liên quan đến tài liệu và quy trình cho việc chạy thử được xác định theo TCVN 6475.

Việc chạy thử dưới đây của hệ thống phải được thực hiện để xác minh các giới hạn hoạt động theo điều kiện thiết kế. Các vấn đề quan trọng mà cần thiết phải được kiểm tra có thể là:

- Thông số dòng chảy (áp suất, nhiệt độ, điều kiện điểm sương, độ nhạy sự hình thành hydrat, sản phẩm chứa cát, phun hóa chất, v.v...);

- Hệ thống CP;

- Sự giãn nở, dịch chuyển, mất ổn định ngang, mất ổn định vồng lên, nhịp hẫng và ống lộ trên biển.

Các sự kiện mà xảy ra trong khi chạy thử phải được xem xét và có thể dẫn tới việc sửa đổi chương trình quản lý tính toàn vẹn.

Một chương trình quản lý tính toàn vẹn (chiến lược trong khai thác/chương trình kiểm tra dài hạn, theo dõi và thử) thường phải được thiết lập trước khi chảy thử như một phần của đánh giá rủi ro và hoạt động lập kể kế hoạch quản lý tính toàn vẹn - xem 5.1 và 5.1.2. Bất kỳ kế hoạch chi tiết nào cũng phải sẵn sàng trước khi chạy thử.

5.5.2 Tạm dừng hoạt động

Việc tạm dừng hoạt động của đường ống phải được lập kế hoạch, chuẩn bị, tiến hành và lập hồ sơ sao cho đường ống có thể được vận hành và đưa vào sử dụng trở lại. Việc tạm dừng hoạt động là một tập hợp các hoạt động liên quan đến việc đưa đường ống tạm thời dừng hoạt động, việc này bao gồm các khía cạnh liên quan đến quy định của quốc gia, môi trường, cản trở giao thông tàu biển và các hoạt động đánh cá, và các tác động về ăn mòn lên các kết cấu khác.

Các đường ống tạm dừng hoạt động phải được bảo quản để giảm thiểu các ảnh hưởng từ các cơ chế gây ra sự xuống cấp. Việc kiểm tra và đánh giá tính toàn vẹn của đường ống trước khi tạm dừng hoạt động và/hoặc trước khi vận hành trở lại phải được xem xét. Điều này sẽ hữu ích khi các hành động bảo quản và/hoặc đảm bảo việc kiểm tra tình trạng toàn vẹn trước bất kỳ hoạt động nào trong tương lai.

Các đường ống tạm dừng hoạt động phải tiếp tục được quản lý thích hợp bằng hệ thống quản lý tính toàn vẹn.

5.5.3 Chạy thử lại

Đối với việc chạy thử từ giai đoạn chế tạo đến giai đoạn vận hành, các biện pháp duy trì bảo quản phải được chấm dứt phù hợp, việc điền đầy lưu chất phải được đảm bảo và tính toàn vẹn phải được xác minh (ví dụ thông qua các khảo sát bên ngoài và kiểm tra bên trong)

Mục đích của việc chạy thử lại là để khôi phục lại việc hoạt động dự định ban đầu của hệ thống. Sự khác nhau chính từ việc chạy thử ban đầu là một hệ thống bị tạm dừng khai thác trong một thời gian dài và việc kiểm tra tính toàn vẹn có thể khó khăn hơn. Ngoài ra, sau khi một hệ thống bị tạm dừng hoạt động, các chiến lược kiểm soát khi không vận hành, lỗi thiết bị, và sự giảm thiểu các biện pháp bảo dưỡng có thể gây ra sự kém hiệu quả của hệ thống mà không nhận biết được.

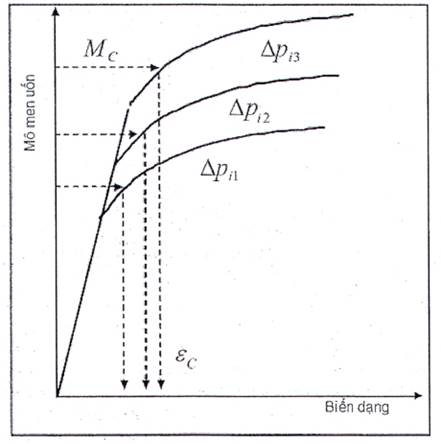

5.5.4 Đánh giá lại/kéo dài tuổi thọ

Đánh giá lại là việc đánh giá lại thiết kế khi các điều kiện thiết kế thay đổi. Việc này cơ bản là một đánh giá tính toàn vẹn toàn diện hơn so với việc thiết kế lại và có thể dẫn đến sự thay đổi cho hệ thống đường ống.

Việc đánh giá lại có thể cần thiết thực hiện do sự thay đổi cơ sở thiết kế, do sự không thỏa mãn cơ sở thiết kế hoặc bởi các sai lầm hoặc thiếu sót được phát hiện trong quá trình vận hành bình thường và bất thường. Nguyên nhân có thể do:

- Sự ưu tiên sử dụng tiêu chuẩn mới hơn, do các yêu cầu sử dụng cao hơn cho đường ống hiện hữu;

- Các thay đổi về tải trọng môi trường, biến dạng, xói mòn, v.v...;

- Các thay đổi về thông số vận hành như áp suất, nhiệt độ, thành phần của dung chất, hàm lượng nước, H2S, chu kỳ vận hành, v.v...;

- Thay đổi về hướng dòng chảy hoặc thay đổi về dung chất vận chuyển;

- Các cơ chế gây hư hỏng vượt quá giả định ban đầu như tốc độ ăn mòn (bên trong hoặc bên ngoài), các phản ứng động gây ra mỏi (như VIV);

- Các hư hỏng được phát hiện như vết lõm, hư hỏng tại lớp bảo vệ đường ống, khuyết tật ăn mòn, nứt, a-nốt bị hư hỏng hoặc bị tiêu thụ quá mức;

- Kéo dài tuổi thọ thiết kế.

Việc đánh giá lại thiết kế trong các điều kiện thiết kế đã thay đổi và bất kỳ quá trình chế tạo và lắp đặt phải được dựa trên các tiêu chuẩn thiết kế ban đầu mới nhất hoặc các tiêu chuẩn thiết kế tương đương/được công nhận khác.

Đối với việc kéo dài tuổi thọ, xem NORSOK Y-002 và ISO 12747.

5.5.5 Thu dọn công trình không sử dụng

Việc thu dọn một hệ thống đường ống không sử dụng bao gồm các hoạt động liên quan đến việc đưa hệ thống hoặc bộ phận của hệ thống vĩnh viễn không hoạt động. Một đường ống được thu dọn sẽ không được quay trở lại hoạt động. Việc thu dọn phải được thực hiện phù hợp với quy định của luật quốc gia và phụ thuộc vào các tình huống khác nhau có thể được yêu cầu như loại bỏ, hoặc để lại tại chỗ, v.v... Các mối quan tâm chính là:

- Xử lý các vấn đề môi trường liên quan đến việc thu dọn đường ống.

- Đảm bảo không có các hạn chế đối với bên thứ ba do việc thu dọn. Đối với đường ống biển phần lớn là việc đánh cá bằng lưới kéo.

Việc thu dọn đường ống phải được lập kế hoạch và chuẩn bị. Việc đánh giá thu dọn đường ống phải bao gồm các khía cạnh sau:

- Các quy định quốc gia liên quan;

- Sức khỏe và an toàn của người (nếu đường ống được dỡ bỏ);

- Môi trường (đặc biệt là ô nhiễm);

- Chướng ngại vật cho giao thông tàu biển;

- Chướng ngại vật cho các hoạt động đánh cá, và;

- Tác động ăn mòn lên các kết cấu khác.

Trong quá trình thu dọn, hệ thống đường ống có thể tiếp tục được quản lý bằng hệ thống quản lý tính toàn vẹn. Các bộ phận bị loại bỏ của hệ thống đường ống mà không được di dời cũng có thể cần phải theo hệ thống quản lý tính toàn vẹn nếu chúng có thể gây ra mối nguy lên các hệ thống khác hoặc bên thứ ba.

6 Đánh giá rủi ro và lập kế hoạch quản lý tính toàn vẹn

6.1 Quy định chung

6.1.1 Mục tiêu đánh giá rủi ro

Đánh giá rủi ro là cơ sở để nắm được các mối nguy và rủi ro tác động lên hệ thống đường ống trong suốt vòng đời của nó, do đó cho phép người điều hành tập chung lưu ý lên các hoạt động quản lý tính toàn vẹn để ngăn ngừa và giảm thiểu hư hỏng. Đánh giá rủi ro góp phần vào việc đảm bảo mức độ an toàn được thiết lập trong giai đoạn thiết kế được duy trì trong tuổi thọ thiết kế của hệ thống đường ống (xem 5.1.2).

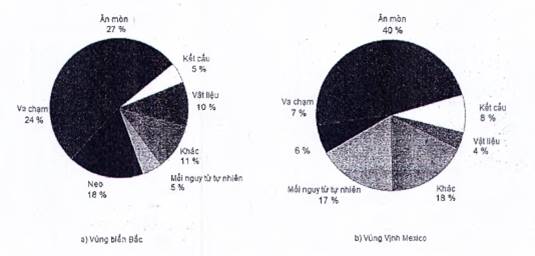

Bảng 2. Các mối nguy lên hệ thống đường ống

Nhóm mối nguy | Mối nguy |

Các mối nguy trong giai đoạn thiết kế - chế tạo - lắp đặt (DFI) | Các lỗi thiết kế |

Mối nguy liên quan đến chế tạo | |

Mối nguy liên quan đến lắp đặt | |

Các mối nguy do ăn mòn/mài mòn | Ăn mòn bên trong |

Ăn mòn bên ngoài | |

Mài mòn | |

Các mối nguy do bên thứ ba | Ảnh hưởng lưới đánh cá |

Neo | |

Va chạm từ tàu thuyền | |

Vật rơi | |

Phá hoại/khủng bố | |

Giao thông (va chạm với phương tiện, giao động) | |

Các va chạm cơ học khác | |

Các mối nguy từ kết cấu | Mất ổn định tổng thể (ống nằm trên mặt biển) |

Mất ổn định tổng thể (ống chôn) | |

Giãn nở | |

Ổn định đáy biển | |

Vượt tải tĩnh | |

Mỏi (VIV, FlV, sóng hoặc các biến thể chu trình khác) | |

Các mối nguy từ tự nhiên | Thời tiết cực đoan |

Động đất | |

Lở đất | |

Các biến đổi nhiệt độ đáng kể | |

Lũ lụt | |

Sét đánh | |

Các mối nguy liên quan đến vận hành không chính xác | Quy trình không chính xác |

Không thực hiện theo quy trình | |

Lỗi do con người | |

Liên quan đến hệ thống bảo vệ bên trong | |

Liên quan đến chi tiết ghép nối |

Các công nghệ mới (như các nguyên lý phân tích cải tiến) mà cho kết quả thiết kế ban đầu không thiên về an toàn phải đưa vào xem xét.

Với việc áp dụng vào các hệ thống đường ống, đánh giá rủi ro phải:

- Xác định tất cả thiết bị mà tại đó gây ra hư hỏng tác động lên tính toàn vẹn kết cấu của hệ thống đường ống (xem Phần 5.1.3);

- Với tất cả các thiết bị và đường ống này, xác định các mối nguy tiềm ẩn và ước tính rủi ro liên quan đến chúng. Các mối nguy có thể gây nguy hiểm trực tiếp hoặc gián tiếp lên tính toàn vẹn của hệ thống đường ống phải được đánh giá. Ảnh hưởng kết hợp của các mối nguy này cũng cần phải được xem xét;

- Xác định các hành động; giảm thiểu rủi ro trong trường hợp rủi ro không chấp nhận được;

- Xác định các hành động quản lý rủi ro trong trường hợp rủi ro chấp nhận được;

- Đưa ra cơ sở cho việc lập kế hoạch quản lý tính toàn vẹn dài hạn.

6.1.2 Các phương pháp đánh giá rủi ro

Các phương pháp đánh giá rủi ro khác nhau có thể được sử dụng. Rủi ro có thể được đánh giá định tính và/hoặc định lượng khả thi nhất. Thông thường tất cả các mô hình là một đánh giá xác suất của một sự kiện và hậu quả mà sự kiện này gây ra.

6.1.3 Kết quả đánh giá rủi ro

Kết quả đánh giá rủi ro phải là một phân loại rủi ro giữa các mối nguy và/hoặc phân loại mức rủi ro giữa các đường ống. Một phân loại mức rủi ro dọc theo đường ống cũng cũng có thể là kết quả đầu ra nếu có thực hiện việc phân đoạn.

6.1.4 Chương trình quản lý tính toàn vẹn dựa trên rủi ro

Chương trình quản lý tính toàn vẹn dài hạn phải được lập dựa trên các kết quả từ đánh giá rủi ro.

6.2 Các mối nguy lên hệ thống đường ống

Quản lý rủi ro liên quan đến các mối nguy lên hệ thống đường ống là thiết yếu cho việc duy trì tính toàn vẹn hệ thống đường ống. Bảng 2 đưa ra tổng quan về các mối nguy phổ biến nhất lên đường ống dưới biển, được chia thành 6 nhóm mối nguy như được nêu trong 5.1.4. Ưu điểm của việc phân nhóm mối nguy là:

- Có thể đánh giá tất cả mối nguy trong một nhóm như một mối nguy cơ (phụ thuộc vào sự thay đổi và phức tạp ở mức nguy cơ thứ cấp);

- Các hư hỏng quan sát được tại mức độ nhóm mối nguy có thể được so sánh với các thống kê hư hỏng (hoặc được sử dụng làm thống kê hư hỏng ở mức độ công ty);

- Có thể lập kế hoạch và thực hiện một cuộc kiểm tra (bằng việc sử dụng một loại kiểm tra) và bao gồm tất cả các mối nguy trong nhóm (ví dụ: kiểm tra ILI cho ăn mòn bên trong và bên ngoài cũng như bị mài mòn, hoặc GVI bằng ROV để xem xét các nhịp hẫng và mất ổn định bên - xem 7.2.5.

Các mối nguy liên quan đến phần trên bờ của hệ thống đường ống biển cũng có thể dựa trên tiêu chuẩn ASME B31.8S và API 1160.

Một số mối nguy có thể là kết quả của một hư hỏng/bất thường trước khi trở thành một dạng phá hủy, trong khi những mối nguy khác có thể dẫn đến phá hủy ngay lập tức (mất khả năng chịu áp lực - xem 1.4.3 và 5.1.3). Bảng 3 liệt kê các hư hỏng/bất thường liên quan đến các mối nguy khác nhau. Lưu ý rằng, một hư hỏng chính có thể gây ra một hư hỏng phụ. Ví dụ, hư hỏng do bên thứ ba có thể gây ra sự xuống cấp của lớp bọc dẫn đến ăn mòn bên ngoài (khuyết kim loại).

Bảng 3. Các hư hỏng/bất thường liên quan đến các mối nguy khác nhau

Hư hỏng/ bất thường | Nhóm mối nguy | |||||

Mối nguy DFI | Mối nguy do ăn mòn/mài mòn | Mối nguy do bên thứ 3 | Mối nguy về kết cấu | Mối nguy tự nhiên | Các mối nguy vận hành không chính xác | |

Tổn thất kim loại | x | x | x(1) | x(1) | x(1) | x |

Vết lõm | x |

| x | x(1) | x |

|

Nứt | x | x | x | x | x | (x) |

Lỗ | x |

| x |

| x |

|

Nhịp hẫng | x |

| x(1) | x | x |

|

Mất ổn định cục bộ | x |

|

| x | x | x |

Mất ổn định tổng thể | x |

|

| x | x | x |

Chuyển vị | x |

|

| x | x |

|

Ống lộ trên đáy biển | x |

| x(1) | x | x |

|

Hư hỏng lớp bọc | x |

|

|

| x | x |

Hư hỏng a-nốt | x |

|

|

| x | x |

(1) Phụ | ||||||

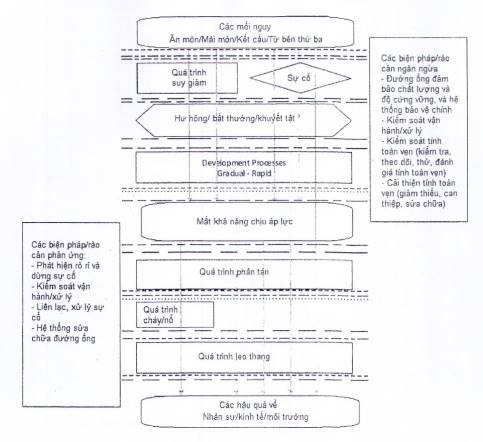

Sự phát triển của một mối nguy thành một hư hỏng và các phương pháp thực hiện để giảm khả năng xảy ra và hậu quả của sự phát triển như vậy được minh họa trong Hình 5.

Hình 5 cũng minh họa các phương pháp khác nhau thường được áp dụng để quản lý sự phát triển này (xem biểu đồ trong Phụ lục H). Mỗi phương pháp có các điểm yếu (là các nét chấm), nhưng chúng thường cùng nhau ngăn chặn sự phát triển tất cả các hướng dẫn đến hậu quả cuối cùng.

Để giảm thiểu rủi ro của các mối nguy, các biện pháp bảo vệ khác nhau thường được đưa ra trong giai đoạn thiết kế - chế tạo - lắp đặt (DFI). Điều này có thể là xác minh DFI từ cơ quan thẩm định, hệ thống phun hóa chất ngăn chặn ăn mòn bên trong, hoặc dùng đá ngăn chặn rủi ro mất ổn định hoặc hư hỏng của bên thứ ba.

Các biện pháp để giảm khả năng xảy ra hư hỏng do các mối nguy trong giai đoạn vận hành bao gồm kiểm tra, theo dõi, và thử để xác định các hư hỏng/bất thường ở giai đoạn đầu và sự phát triển của chúng. Việc đánh giá tính toàn vẹn cùng với các mô hình dự đoán (như tốc độ ăn mòn, hình thành vết nứt, tần suất lưới quét...) cũng rất quan trọng trong việc đánh giá các hư hỏng/bất thường được xác định và sự phát triển tiềm ẩn của chúng. Hơn nữa, các dạng hoạt động khác nhau của việc giảm thiểu, khắc phục và sửa chữa thường phải được thực hiện để tránh các phá hủy bằng cách giảm khả năng phát triển của một hư hỏng/bất thường (thành một vụ nổ, rò rỉ hoặc sụp đổ).

Các quan niệm trên có thể đưa ra một bộ khung làm việc và đầu vào có giá trị để đánh giá rủi ro. Thông tin về các biện pháp/rào cản ngăn ngừa có thể cung cấp đầu vào cho việc đánh giá PoF, tương tự như thông tin về các biện pháp/rào cản phản ứng có thể cung cấp cho các đánh giá CoF tốt ra sao.

Hình 5. Từ mối nguy đến hậu quả cuối cùng

6.3 Tài liệu phổ biến

6.3.1 Hướng dẫn vận hành

Để đảm bảo việc đánh giá rủi ro được thực hiện nhất quán, phương pháp tiếp cận rủi ro phải được chứng minh.

Tài liệu này có thể là dạng tài liệu về nguyên lý rủi ro ở cấp cao của công ty mà có thể áp dụng trên các hệ thống đường ống khác nhau (và nếu khả thi, áp dụng được trên các tài sản khác, như các hệ thống đường ống, các kết cấu trên biển và nhà máy).

Tài liệu này rất quan trọng khi thực hiện trao đổi về rủi ro. Tài liệu này thường xác định các ma trận rủi ro được áp dụng và bao gồm:

- Phân loại rủi ro và cách giải thích của chúng bao gồm các yêu cầu về báo cáo rủi ro, mức chịu trách nhiệm, và hướng dẫn về thời gian phản ứng;

- Mức rủi ro chấp nhận;

- Phân loại xác suất hư hỏng và sự giải thích;

- Phân loại hậu quả hư hỏng và sự giải thích.

6.3.2 Tài liệu hướng dẫn hệ thống đường ống

Các tài liệu cụ thể của đường ống phù hợp với nguyên lý và các yêu cầu quy định của công ty phải được thiết lập. Tài liệu này có thể bao gồm nhưng không giới hạn tới:

- Việc tham chiếu đến các yêu cầu quy định;

- Việc tham chiếu đến các yêu cầu cụ thể cho người điều hành và các quy trình hiện hành;

- Danh sách các mối nguy được xem xét cho các loại thiết bị phổ biến nhất có tham chiếu đến các ứng dụng thực tiễn tốt nhất;

- Danh sách các dạng hậu quả được xem xét có tham chiếu đến ứng dụng thực tiễn tốt nhất;

- Danh sách các dạng hoạt động và tần suất thích hợp của chúng (kiểm tra, theo dõi, thử vv) phải được bao gồm trong chương trình quản lý tính toàn vẹn. Hướng dẫn về việc lựa chọn giữa các dạng hoạt động có thể so sánh được phải được đưa ra; Nguyên lý liên quan đến việc chứng nhận lại/kéo dài tuổi thọ;

- Thống kê hư hỏng liên quan (mức độ người điều hành và theo ngành).

6.3.3 Ứng dụng thực tiễn tốt nhất

Các tài liệu ứng dụng thực tiễn tốt nhất cho việc đánh giá các mối nguy hoặc thành phần độc lập phải được thiết lập. Tài liệu như vậy có thể được lập theo nhóm mối nguy hoặc mức loại thành phần. Tài liệu tối thiểu phải bao gồm những nội dung sau:

- Mô tả về mối nguy và kinh nghiệm của người điều hành liên quan đến mối nguy đó;

- Dữ liệu đầu vào cần thiết để xử lý các mối nguy có tham chiếu đến các nguồn dữ liệu có sẵn;

- Mô tả chi tiết về mô hình đánh giá. Cần thiết lập một phương pháp theo cấp độ trong đó sự thiên về an toàn giảm theo mức độ tăng dần. Cấp độ đầu tiên, ví dụ có thể là cấp sàng lọc yêu cầu số liệu đầu vào hạn chế để đi đến kết luận;

- Bất kỳ giới hạn nào đối với mô hình đánh giá có hướng dẫn cho các trường hợp ngoại lệ;

- Ví dụ tính toán cho mỗi cấp độ xác định.

6.4 Quy trình tổng thể

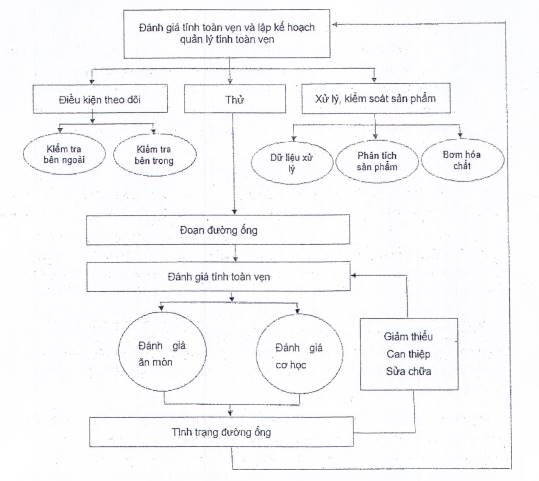

Quy trình tổng thể để xây dựng một chương trình quản lý tính toàn vẹn dựa trên rủi ro được minh họa trong Hình 6 và được trình bày trong các phần sau. Quy trình bao gồm các yếu tố chính sau:

a) Thiết lập phạm vi thiết bị;

b) Thu thập dữ liệu và thông tin, và xác định các mối nguy;

c) Thực hiện các đánh giá rủi ro;

d) Xây dựng chương trình quản lý tính toàn vẹn. Xem thêm Phụ lục F đến I.

6.4.1 Thiết lập phạm vi thiết bị

Việc đánh giá rủi ro cần được tiến hành cho toàn bộ hệ thống đường ống. Các giới hạn của mỗi hệ thống được nguyên cứu phải được xác định rõ và được lập báo cáo. Đường ống cũng như tất cả các bộ phận và biện pháp bảo vệ khi có một hư hỏng gây nguy hiểm đến tính toàn vẹn của hệ thống đường ống phải được bao gồm - xem 1.2.1 đến 1.2.3, và 3.1.3

6.4.2 Thu thập dữ liệu và thông tin, và xác định các mối nguy

Dữ liệu và thông tin phải được thu thập và xem xét để xác định các mối nguy và chuẩn bị cho việc thực hiện đánh giá rủi ro:

- Xem xét và tóm tắt dữ liệu và thông tin từ các giai đoạn DFI và chạy thử, tức là dữ liệu và thông tin được thiết lập từ trước khi bắt đầu giai đoạn vận hành;

- Xem xét và tóm tắt dữ liệu và thông tin từ các hoạt động kiểm soát tính toàn vẹn (kiểm tra, theo dõi, thử và đánh giá tính toàn vẹn) và các hoạt động cải thiện tính toàn vẹn (giảm thiểu, khắc phục và sửa chữa). Việc này cũng có thể liên quan đến việc xem xét và tóm tắt dữ liệu vận hành khác liên quan đến việc quản lý sản xuất (không chỉ quản lý tính toàn vẹn);

- Xem xét và tóm tắt các đánh giá rủi ro được thực hiện trước đó (có liên quan). Điều này có thể bao gồm các đánh giá rủi ro được thực hiện trước khi bắt đầu giai đoạn vận hành. Theo ý liên quan, nó có nghĩa là đánh giá rủi ro trong đó mục đích rõ ràng là để đánh giá rủi ro liên quan đến các mối nguy phải được quản lý bởi các quy trình quản lý tính toàn vẹn;

- Thiết lập danh sách mối nguy sơ bộ (hoặc cập nhật) và đánh giá chất lượng của dữ liệu/thông tin theo chu kỳ tuổi thọ. Tổng quan chung về các mối nguy của đường ống biển được nêu trong 5.1.4 và 6.2. Kinh nghiệm của người điều hành và trong ngành dầu khí cũng phải được xem xét. Việc xác định các mối nguy phải bao hàm tất cả các lĩnh vực liên quan, cả từ thiết kế đến vận hành, người có kiến thức chuyên sâu về hệ thống được đề cập;

- Chất lượng của dữ liệu phải được xem xét và trong trường hợp thiếu hụt hoặc có sự không chắc chắn đáng kể trong dữ liệu, các giả định thiên về an toàn phải được thực hiện. Sự không chắc chạn trong dữ liệu phải được lập báo cáo vì đây là dữ liệu đầu vào quan trọng cho việc lựa chọn các hành động chính xác hoặc các hành động hiệu quả nhất về chi phí;

- Nguồn dữ liệu và thông tin phải được lập báo cáo;

- Kết quả đầu ra của các hoạt động xác định mối nguy là danh sách các mối nguy và lưu ý liên quan đến, ví dụ như các dạng hư hỏng, tải trọng và nguyên nhân, vị trí, cũng như các vấn đề về sự không đảm bảo khác;

- Cần thiết để xây dựng các biểu mẫu thích hợp và có thể sử dụng lại cho việc thực hiện và ghi lại các kết quả và lưu ý từ việc xem xét và bất kỳ quá trình nghiên cứu.

6.4.3 Thực hiện các đánh giá rủi ro

Việc đánh giá rủi ro phải tuân theo một quy trình được lập, xem 6.3. Sự sai lệch từ quy trình phải được báo cáo và chứng minh. Hướng dẫn chung về một quy trình đánh giá rủi ro được trình bày như sau: (hướng dẫn chi tiết thêm được cung cấp trong phụ lục F đến I).

- Rủi ro là kết quả của PoF và CoF. Trong trường hợp rủi ro không chấp nhận được, các biện pháp giảm thiểu rủi ro cần phải được đánh giá;

- Ma trận rủi ro phải được sử dụng để trình bày/trao đổi về rủi ro;

- Hậu quả của hư hỏng có thể được mô hình hóa theo:

- Cấp độ theo nhóm rủi ro, trong trường hợp này hậu quả nghiêm trọng nhất liên quan đến các mối nguy theo nhóm áp dụng;

- Cấp độ rủi ro riêng lẻ, trong trường hợp này hậu quả nghiêm trọng nhất liên quan đến các dạng hư hỏng có thể xảy ra được áp dụng;

- Dạng hư hỏng, trong trường hợp này các thông số hậu quả có thể được sử dụng cho tất cả các mối nguy mà có thể dẫn đến dạng hư hỏng đó.

- Xác suất hư hỏng

- Tất cả các mối nguy phải được xem là mối nguy riêng lẻ hoặc theo cấp độ nhóm;

- Các thành phần cùng loại có thể được đánh giá cùng nhau;

- Phụ thuộc vào phương pháp được lựa chọn, đường ống có thể được chia thành nhiều đoạn. Việc lựa chọn dữ liệu đầu vào phải phản ảnh cách tiếp cận thiên về an toàn cho toàn bộ đoạn được chọn. Một biện pháp thay thế cho việc chia đường ống thành nhiều đoạn là mô tả các thông số đầu vào dưới dạng các thông số dọc theo tuyến ống và đánh giá theo các thông số PoF;

- Nếu việc mô hình hóa hệ quả được thực hiện ở cấp độ dạng hư hỏng, như rò rỉ, cháy nổ, việc mô hình hóa PoF cần phải xem xét tất cả các dạng hư hỏng liên quan.

- Xác định các biện pháp giảm thiểu rủi ro - Để có thể chọn biện pháp có hiệu quả về chi phí, điều quan trọng là phải xác định các thành tố gây ra rủi ro. Hơn nữa, việc lựa chọn biện pháp có hiệu quả nhất về chi phí chỉ có thể được thực hiện sau khi tất cả các mối nguy được xem xét. Việc giảm thiểu rủi ro có thể đạt được bằng cách giảm thiểu xác suất hoặc hậu quả (hoặc cả hai) của một sự kiện.

- Các biện pháp điển hình để giảm xác suất là phân tích (tức là có các tính toán chuyên sâu hơn), kiểm tra bổ sung, theo dõi và thử, khắc phục và sửa chữa, phân loại lại (de-rating) như giảm tải trọng, các biện pháp kiểm soát tải trọng, thay thế các phần hoặc bộ phận của hệ thống;

- Trong số các biện pháp để giảm thiểu hậu quả là phân tích (tức là có tính toán chuyên sâu hơn), tăng cường các quy trình và thiết bị ứng phó sự cố liên quan (liên quan đặc biệt đến an toàn và hậu quả môi trường), tăng cường các chiến lược và thiết bị sửa chữa để giảm thời gian ngừng hoạt động (hậu quả kinh tế), thiết lập các giải pháp tùy chọn để tiếp quản chức năng của thiết bị bị hư hỏng.

- Rủi ro tổng hợp - Một các thông số tổng rủi ro có the được tạo ra dọc theo hệ thống đường ống, tổng hợp các phân bổ từ tất cả các mối nguy. Các thông số rủi ro cần phải được chuẩn hóa theo các các thông số rủi ro cho các hệ thống đường ống tương tự/có thể so sánh được. Điều này được thực hiện để đảm bảo tính nhất quán trong đánh giá rủi ro và để phát hiện các lỗi lớn.

- Một đánh giá tổng thể hệ thống đường ống cần phải được thực hiện. Tất cả các biện pháp giảm thiểu rủi ro được xác định cần phải được đánh giá và đăng ký trong một hệ thống điều hành thích hợp.

- Một phương pháp tiếp cận theo cấp độ có thể được sử dụng để đánh giá rủi ro 1:

- Đánh giá cấp 1 được dựa trên việc áp dụng các đánh giá định tính đơn giản. Mục tiêu chính là để xác định các mức độ rủi ro có sự khắc phục tối thiểu qua một hoặc một vài hội thảo. Các phần nhất định của đánh giá cấp 1 sẽ được coi là đủ cho mục đích lập kế hoạch quản lý tính toàn vẹn dài hạn. Phần còn lại sẽ cần phải được đánh giá ở một mức độ chi tiết hơn (cấp 2). Ví dụ, các mối nguy mà rủi ro đủ thấp có thể được kết luận là không cần bất kỳ đánh giá chi tiết nào hơn. Ví dụ khác là khi một đánh giá CoF cấp 1 được coi là đủ, trong khi đánh giá PoF cấp 2 được kết luận là cần thiết. Các ưu tiên và lập kế hoạch liên quan đến đánh giá chi tiết hơn ở cấp 2 có thể được dựa trên các kết quả/xếp hạng từ đánh giá cấp 1;

- Đánh giá cấp 2 đòi hỏi nhiều nỗ lực hơn so với đánh giá cấp 1 và có thể thích hợp hơn để thực hiện dưới dạng kết hợp các hội thảo và các đánh giá của cá nhân. Đánh giá cấp 2 dựa trên việc áp dụng đánh giá định tính hoặc bán định lượng. Các tài liệu và dữ liệu liên quan thường được xem xét kỹ lưỡng hơn. Do đó, tài liệu đánh giá cấp 2 có thể toàn diện hơn so với đánh giá cấp 1;

- Đánh giá cấp 3 liên quan đến tính toán xác suất định lượng (liên quan đến PoF và xác suất cũng như CoF). Đánh giá như vậy cần phải được xem xét nếu, ví dụ hư hỏng nghiêm trọng đã được xác định rõ ràng, và một chiến lược để xử lý hư hỏng này ra sao có thể có ích từ đầu vào được đưa ra bởi một sự thực hiện định lượng.

Chú thích 1: Đối với một hệ thống đường ống nhất định, toàn bộ phạm vi của các biện pháp có thể được sử dụng tại bất kỳ thời điểm nào (tức là sự áp dụng cân bằng của các cấp độ khác nhau). Bất cứ khi nào thực tế có thể, các phép tính định lượng nên được thực hiện và sử dụng để hỗ trợ các đánh giá định tính. Nhưng tương tự, ngay cả khi áp dụng phương pháp định lượng đầy đủ, vẫn nên thực hiện đánh giá định tính để kiểm tra các kết quả định lượng.

6.4.4 Lập báo cáo đánh giá rủi ro

Một báo cáo đánh giá rủi ro cần phải được chuẩn bị. Các rủi ro yêu cầu có bất kỳ các hành động khắc phục cần phải được thực hiện chi tiết cùng với các hoạt động cải thiện và kiểm soát tính toàn vẹn đã được xác định.

6.4.5 Xây dựng chương trình quản lý tính toàn vẹn

Chương trình quản lý tính toàn vẹn (dài hạn) được xây dựng dựa trên các kết quả từ đánh giá rủi ro - xem 6.1.4

Dựa trên một đánh giá rủi ro, chương trình sẽ giải thích các hoạt động, tại sao, cách thức khi nào các hoạt động cần phải được thực hiện. Chương trình quản lý tính toàn vẹn đưa ra tối thiểu các hoạt động kiểm soát cần thiết (bao gồm các khoảng thời gian tối đa 1 cho các đoạn đường ống khác nhau. Chương trình cũng đưa ra các chiến lược cho các hoạt động cải thiện tính toàn vẹn cho các đoạn đường ống khác nhau đó. Điều này dựa trên thiết kế và chế tạo, các hoán cải và các hoạt động giảm thiểu được thực hiện trong quá trình vận hành. Mục tiêu của chương trình quản lý tính toàn vẹn là để đưa ra:

- Một kế hoạch dài hạn để xác nhận rằng hoạt động của đường ống phù hợp với kỳ vọng được dự đoán trong giai đoạn thiết kế và/hoặc các đánh giá trước đó trong giai đoạn vận hành (qua kiểm tra, theo dõi, thử và các hoạt động đánh giá tính toàn vẹn), và

- Một chiến lược được chuẩn bị để xử lý bất kỳ vấn đề liên quan đến tính toàn vẹn có yêu cầu cần cải thiện (thông qua các hoạt động giảm thiểu, khắc phục và sửa chữa)

Chú thích 1: Tần suất các khoảng thời gian nhiều hơn của một hoạt động được lên kế hoạch có thể được thực hiện nếu hoạt động này mang tính thực tiễn và/hoặc kinh tế.

Các nhóm mối nguy sau (và các mối nguy cơ bản) thường cần phải được xem xét trong chương trình dài hạn:

- Các mối nguy về ăn mòn/mài mòn

- Các mối nguy liên quan đến bên thứ ba

- Và các mối nguy về kết cấu

Với việc tham chiếu đến 5.1.4 và 6.2, hư hỏng liên quan đến các mối nguy DFI thường xảy ra trong giai đoạn lắp đặt và vận hành ban đầu. Việc kiểm tra liên quan đến mối nguy do tự nhiên thường được thực hiện sau một sự kiện, như thời tiết cực đoan. Đối với các nơi trên thế giới tại đó ví dụ có bão xảy ra thường xuyên, các mối nguy như vậy đương nhiên sẽ được bao gồm trong chương trình dài hạn. Việc vận hành không chính xác có thể được phát hiện bằng các cuộc kiểm tra theo lịch lập sẵn, nhưng thường sẽ được bao gồm bởi việc xem xét/đánh giá và đào tạo nhân viên.

Lưu ý rằng các mối nguy DFI và các mối nguy từ việc vận hành không chính xác có thể được xử lý qua việc quản lý các mối nguy từ ăn mòn/mài mòn, mối nguy từ bên thứ ba, mối nguy về kết cấu (có tham chiếu đến khái niệm rào cản được nêu trong 6.2 và hướng dẫn trong Phụ lục H).

Hệ thống đường ống có thể được chia thành các đoạn phụ thuộc vào các dạng hoạt động 1 (phụ thuộc vào dạng mối nguy). Việc chia đoạn này có thể, ví dụ, phản ánh:

- Khả năng loại kiểm tra;

- Chiều dài có thể quản lý trong một năm;

- Thực tiễn lịch sử;

- Mức độ rủi ro (để tập trung kiểm tra vào các đoạn có rủi ro cao). Lưu ý rằng các vị trí này có rủi ro cao không chấp nhận được có thể cần các cuộc kiểm tra đột xuất không nằm trong kế hoạch dài hạn.

Hướng dẫn chi tiết hơn được đưa ra trong Phụ lục F.

Chú thích 1: việc chia đoạn có thể được thực hiện từ quan điểm PoF và CoF - xem phụ lục F 3.5 và 4.3

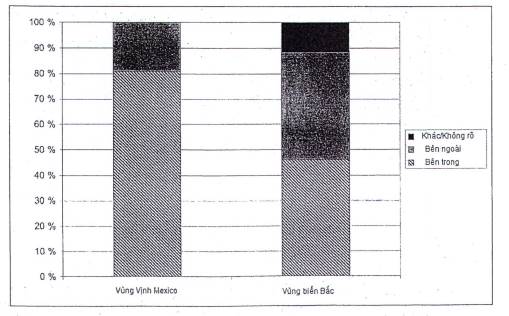

7 Kiểm tra, theo dõi và thử

7.1 Quy định chung

Kiểm tra và theo dõi là các hoạt động giám sát tình trạng được thực hiện để thu thập dữ liệu vận hành và các dạng thông tin khác chỉ ra tình trạng của một bộ phận, dữ liệu vận hành có thể là dữ liệu vật lý như nhiệt độ, áp suất, lưu lượng, thể tích phun hóa chất, số lượng các chu trình vận hành. Đối với đường ống biển, các hoạt động bảo dưỡng thường được bao gồm trong các chương trình kiểm tra và theo dõi. Các hoạt: động bảo dưỡng thường là làm sạch bằng thoi (làm sạch cặn hoặc xử lý bằng hóa chất), hoặc loại bỏ các ngoại vật khỏi a- nốt trước khi đo đạc CP nêu cần thiết (điều này có thể làm giảm tuổi thọ của a-nốt).

Việc kiểm tra theo dõi trực tiếp trạng thái của một bộ phận (như chiều dày thành ống, hư hỏng lên đường ống, khuyết tật lớp bọc, sự dịch chuyển của đường ống), trong khi đó theo dõi là việc thu thập các thông số xử lý liên quan có thể gián tiếp đưa ra các thông tin liên quan đến tình trạng của một bộ phận.

Trong quản lý tính toàn vẹn của các hệ thống đường ống biển, việc thử có thể bao gồm các nội dung sau: thử áp suất hệ thống, thử thiết bị an toàn, thiết bị kiểm soát áp lực, thiết bị bảo vệ sự quá áp, hệ thống dừng sự cố, các van đóng tự động và thiết bị an toàn trong các liên kết với hệ thống đường ống công nghệ. Việc thử áp suất hệ thống thường không áp dụng như một hoạt động kiểm soát tính toàn vẹn thường xuyên. Tuy nhiên, có những trường hợp cần phải xem xét đến việc thử hệ áp suất hệ thống này, ví dụ một hệ thống không được thiết kế để phóng thoi và các điều kiện vận hành đã thay đổi theo cách gây ra sự không đảm bảo đáng kể liên quan đến tính toàn vẹn kết cấu của hệ thống. Thử áp suất hệ thống trong vận hành cũng có thể được thực hiện liên quan đến việc sửa chữa và hoán cải hệ thống.

7.1.1 Lập kế hoạch chi tiết dựa trên chương trình quản lý tính toàn vẹn

Chương trình quản lý tính toàn vẹn được xây dựng theo đánh giá rủi ro và hoạt động lập kế hoạch IM cần phải tạo cơ sở cho việc lập kế hoạch chi tiết cho các hoạt động kiểm soát tính toàn vẹn (tức là các hoạt động kiểm tra, theo dõi và thử). Xem 5.1.2 và 6.1

7.1.2 Sự sai lệch trong kế hoạch

Bất kỳ sự sai lệch so với chương trình quản lý tính toàn vẹn ban đầu cần phải được lập báo cáo và lý do của sự sai lệch đó phải được lập.

7.1.3 Xử lý các sự kiện không mong muốn

Các sự kiện không mong muốn có thể bắt đầu cho nhu cầu về các hoạt động kiểm soát ngoài kế hoạch. Ở mức độ nào đó, cách thức và khi nào cần thực hiện hoạt động kiểm soát này cần phải được xử lý qua đánh giá rủi ro và hoạt động lập kế hoạch IM. Điều này là để đảm bảo sự phối hợp với các hoạt động kiểm soát sau này khác và để đánh giá nhu cầu sửa đổi các chiến lược ban đầu.

7.1.4 Cập nhật kế hoạch chi tiết

Các kế hoạch chi tiết cần phải được cập nhật trên cơ sở thường xuyên và được dựa trên các kế hoạch trước đó và các kết quả đạt được từ các hoạt động kiểm soát tính toàn vẹn.

7.1.5 Xử lý các khiếm khuyết đáng kể được xác định trong các hoạt động kiểm soát

Bất kỳ tình huống không được chấp nhận nào (rõ ràng), hư hỏng cơ học hoặc các bất thường khác được phát hiện trong các hoạt động kiểm soát được lên kế hoạch cần phải được báo cáo lại ngay và được xem xét và các hoạt động thích hợp được xác định và bắt đầu.

7.2 Kiểm tra

7.2.1 Các hoạt động chính liên quan đến kiểm tra là:

- Lập kế hoạch chi tiết:

- Mô tả chi tiết về phạm vi công việc;

- Đặc tả các tiêu chí báo cáo;

- Xây dự các nhóm công việc;

- Chuyển bị các hướng dẫn và quy trình công việc

- Thành lập trách nhiệm và kênh liên lạc giữa nhà thầu kiểm tra và người vận hành;

- Quy trình của thiết bị;

- Thiết lập các kế hoạch huy động người và thiết bị;

- Thực hiện các hoạt động quản lý rủi ro các hoạt động kiểm tra.

- Thực hiện

- Huy động người và thiết bị và vận chuyển đến địa điểm công trình;

- Thực hiện các hoạt động an toàn;

- Hoàn thành kiểm tra;

- Đưa nhân lực trở lại;

- Báo cáo sơ bộ theo tiêu chí lập báo cáo cụ thể ;

- Đánh giá chất lượng của dữ liệu thu được từ kiểm tra, lập báo cáo và tài liệu:

- Kiểm soát chất lượng của các kết quả kiểm tra;

- Vấn đề của báo cáo kiểm tra cuối.

7.2.2 Mục đích của kiểm tra

Mục đích của kiểm tra cần phải được xem lại và xác định rõ ràng trong quá trình lập kế hoạch chi tiết.

7.2.3 Sổ tay vận hành/kiểm tra

Tất cả các hướng dẫn công việc, quy trình, kênh liên lạc và trách nhiệm là bắt buộc cho quá trình kiểm tra an toàn và hiệu quả về chi phí; và sổ tay vận hành cũng cần phải được lập và thực hiện. Xem Phần 4.

7.2.4 Quản lý rủi ro đối với hoạt động kiểm tra

Rủi ro liên quan đến bản thân hoạt động kiểm tra cần phải được quản lý rõ ràng. Các khuyến nghị có liên quan đến quản lý rủi ro trong các hoạt động hàng hải và dưới biển có thể được xem trong DNVGL-RP-H101. Hướng dẫn liên quan đến xác định mối nguy hiểm và đánh giá rủi ro cho các hoạt động hàng hải và dưới biển có thể được xem trong ISO-17776.