- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 13392:2021 ISO 5833:2002 Vật cấy ghép phẫu thuật - Xi măng nhựa acrylic

| Số hiệu: | TCVN 13392:2021 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Y tế-Sức khỏe |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/12/2021 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13392:2021

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13392:2021

TIÊU CHUẨN QUỐC GIA

TCVN 13392:2021

ISO 5833:2002

VẬT CẤY GHÉP PHẪU THUẬT - XI MĂNG NHỰA ACRYLIC

Implants for surgery - Acrylic resin cements

Lời nói đầu

TCVN 13392:2021 hoàn toàn tương đương ISO 5833:2002.

TCVN 13392:2021 do Viện Trang thiết bị và Công trình y tế biên soạn, Bộ Y tế đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

VẬT CẤY GHÉP PHẪU THUẬT - XI MĂNG NHỰA ACRYLIC

Implants for surgery - Acrylic resin cements

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu vật lý, cơ học, bao gói và ghi nhãn của xi măng nhựa cản quang (radio-opaque) và không cản quang (non-radio-opaque)... dựa trên các poly. Tiêu chuẩn này áp dụng cho hai loại xi măng được thiết kế tương ứng để sử dụng với bơm tiêm hoặc ở trạng thái bột nhão, để cố định các bộ phận giả chỉnh hình bên trong và được cung cấp dưới dạng các đơn vị chứa lượng bột vô khuẩn và chất lỏng vô khuẩn đã được định lượng trước ở dạng phù hợp để trộn tại thời điểm cấy ghép.

Tiêu chuẩn này không đề cập đến những rủi ro liên quan đến việc sử dụng xi măng vào bệnh nhân hoặc những người sử dụng xi măng.

Tất cả các yêu cầu áp dụng và tất cả các thử nghiệm nhằm mục đích thực hiện trên sản phẩm vô khuẩn.

2 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này, áp dụng các thuật ngữ và định nghĩa sau:

2.1

Đơn vị của xi măng (unit of cement)

Một gói hoặc một lọ thành phần bột vô khuẩn, định lượng trước và một gói hoặc một lọ thành phần chất lỏng vô khuẩn định lượng trước

CHÚ THÍCH: Đối với các xi măng mà chất cản quang được cung cấp riêng thì đơn vị xi măng bao gồm lọ hoặc gói thành phần bột cản quang đã được định lượng trước đó.

3 Thành phần chất lỏng

3.1 Ngoại quan

Khi quan sát bằng mắt thường hoặc đeo kính, thành phần chất lỏng phải không chứa các tạp chất dạng hạt và các tạp chất khác.

3.2 Độ ổn định

Khi thử nghiệm theo mô tả trong Phụ lục A, thời gian chảy của mẫu thành phần chất lỏng không vượt quá 10 %.

3.3 Độ chính xác của hàm lượng

Khi đo thể tích thành phần chất lỏng của mỗi đơn vị trong số năm đơn vị phải nằm trong khoảng 5 % so với thể tích được công bố trên bao gói, có chính xác ± 0,1 ml (xem 9.1b).

4 Thành phần bột

4.1 Yêu cầu chung

Bột bao gồm các hạt polyme, chất xúc tác và có thể thêm cả chất cản quang. Trong một số trường hợp, chất cản quang được cung cấp riêng.

4.2 Ngoại quan

Khi quan sát bằng mắt thường hoặc đeo kính, bột không được có các chất lạ và không bị vón cục.

4.3 Độ chính xác của hàm lượng

Khi cân đến độ chính xác ± 0,1g, khối lượng của bột với mỗi 5 đơn vị nên trong khoảng 5 % ở trạng thái đóng gói (xem 9.1b).

Thành phần được sử dụng để xác định theo quy định trong Bảng 3.3 và 4.3 có thể được sử dụng cho các thử nghiệm khác được mô tả trong tiêu chuẩn này, với điều kiện không có khối lượng/thể tích nào bị mất đi đối với mỗi thành phần xi măng được sản xuất, và tất cả các yêu cầu ở Điều 3 và Điều 4.

5 Hỗn hợp chất lỏng - bột dùng trong bơm tiêm

Khi xác định bằng phương pháp nêu trong Bảng 1 và Bảng 2, những đặc tính đóng rắn và những đặc tính của xi măng đóng rắn phải phù hợp với các giá trị nêu trong Bảng 1 và Bảng 2.

Bảng 1 - Yêu cầu và phương pháp thử cho đặc tính đóng rắn của hỗn hợp chất lỏng - bột

| Hỗn hợp | Thời gian trộn | Thời gian cài đặt | Nhiệt độ tối đa | |||||

| Giá trị trung bình min | Sai số lớn nhất so với giá trị trung bình min | Phương pháp thử | Giá trị trung bình min | Phương pháp thử | Giá trị trung bình °C | Sai số lớn nhất so với giá trị trung bình °C | Phương pháp thử | |

| Dùng trong bơm tiêm (xem Điều 5) | - | - | - | 6.5 đến 15 | Phụ lục C | 90 | ± 5 | Phụ lục C |

| Dùng trong trạng thái nhão (xem Điều 6.1) | ≤ 5 | 1,5 | Phụ lục B | 3 đến 15 | Phụ lục C | 90 | ± 5 | Phụ lục C |

Bảng 2 - Yêu cầu và phương pháp thử đối với việc xi măng đóng rắn và xi măng polyme hóa

| Độ bền nén trung bình | Môdul uốn | Độ bền uốn | |||

| Mpa | Phương pháp thử | Mpa | Phương pháp thử | MPa | Phương pháp thử |

| ≥ 70 | Phụ lục E | ≥ 1800 | Phụ lục F | ≥ 50 | Phụ lục F |

6 Hỗn hợp chất lỏng - bột dùng trong trạng thái nhão

6.1 Đặc tính đóng rắn, phương pháp thử và yêu cầu

Khi xác định bằng phương pháp nêu trong Phụ lục B, C, D, E và F, đặc tính đóng rắn và đặc tính của xi măng phải phù hợp với các giá trị nêu trong Bảng 1 và Bảng 2.

6.2 Sự xâm nhập

Khi được xác định theo mô tả trong Phụ lục D, lượng xâm nhập trung bình của ít nhất 1 mẫu phải không nhỏ hơn 2 mm.

7 Xi măng đóng rắn và xi măng polyme hóa

Bảng 2 trình bày các yêu cầu và phương pháp thử cho xi măng đóng rắn và xi măng polyme hóa.

8 Bao gói

8.1 Mỗi thành phần của xi măng phải được bao gói và làm sạch/vô khuẩn bằng một phương pháp thích hợp. Thành phần chất lỏng được làm sạch bằng máy siêu lọc trước khi được đổ vào thùng chứa vô khuẩn. Mỗi thành phần phải được đóng gói trong bao gói bịt kín và có hai lớp. Thành phần của một đơn vị đơn lẻ của xi măng phải được đóng gói thêm trong một bao gói cùng với tài liệu đính kèm như mô tả tại Điều 9.2 và phải thể hiện thông tin như mô tả tại Điều 9.1.

Mỗi thành phần của xi măng phải được bao gói và vô khuẩn trong bao gói hai lớp kín và sau đó đóng gói trong bao gói khác bên ngoài cùng với tài liệu đính kèm.

8.2 Trong trường hợp xi măng được bán với hai đơn vị xi măng trong mỗi gói hàng, phải áp dụng các yêu cầu ở Điều 8.1.

8.3 Các vật liệu của bao gói không nên nhiễm bẩn hoặc làm nhiễm bẩn bên trong. Bao gói phải ngăn ngừa hư hỏng hoặc rò rỉ trong quá trình vận chuyển và bảo quản và nên được thiết kế sao cho dễ dàng mở ra và thuận tiện kiểm tra vô khuẩn ở bên trong.

9 Ghi nhãn

9.1 Bao gói đơn vị

Trong mỗi bao gói đơn vị của từng đơn vị xi măng phải có ít nhất các thông tin sau:

a) viện dẫn tiêu chuẩn này (TCVN 13392 (ISO 5833));

b) mô tả khối lượng bột và khối lượng hoặc thể tích của thành phần chất lỏng, tên gọi chung của thành phần cấu tạo;

c) tên và địa chỉ của nhà sản xuất, và nhà cung cấp nếu khác nhà sản xuất;

d) cảnh báo nêu rõ gói chứa dung dịch dễ cháy;

e) công bố nêu rõ bên trong là vô trùng và cảnh báo đối với việc sử dụng một bao gói đã mở và hư hỏng;

f) hướng dẫn bảo quản sản phẩm ở nhiệt độ dưới 25 °C, và tránh xa ánh sáng mặt trời;

g) số lô hàng của chất lỏng và bột và hạn sử dụng của vật liệu.

CHÚ THÍCH: Các yêu cầu pháp lý về ghi nhãn có thể áp dụng ở một số quốc gia.

9.2 Tài liệu kèm theo

Phải có ít nhất các thông tin sau có trong tài liệu đi kèm (xem Điều 8):

a) hướng dẫn cách xử lý các thành phần cấu tạo và chuẩn bị xi măng để sử dụng, bao gồm các chi tiết của thiết bị và bản hướng dẫn cách trộn các thành phần khác của các gói thành phần xi măng. Bản giới thiệu phải nhấn mạnh tầm quan trọng không cho không khí lọt vào;

b) hướng dẫn và khuyến cáo để sử dụng xi măng, bao gồm các cảnh báo cần thiết và chú ý tới hạn sản xuất ghi trên bao bì;

c) đưa ra công bố cảnh báo các chất nguy hiểm, chất kích thích, độc tố có thể có khi sử dụng một trong các thành phần và xi măng;

d) công bố nêu nhiệt độ thành phần hoặc nhiệt độ môi trường cao sẽ giảm bớt và nhiệt độ môi trường thấp hoặc nhiệt độ của từng cấu thành sẽ tăng, chất nhám, thời gian làm việc và đóng rắn của xi măng;

e) xi măng được sử dụng trong bơm tiêm hoặc trong trạng thái nhão;

f) tỷ lệ tương đối lượng bột và thành phần chất lỏng, thể hiện bằng phần trăm khối lượng hoặc phần thể tích;

g) cảnh báo không được làm tiệt trùng lại bột và thành phần chất lỏng;

h) công bố rằng một khi mở một gói bất kỳ thì nên sử dụng hết, nên bỏ đi hoặc không dùng lại lần sau.

CHÚ THÍCH: Rất hữu ích khi cung cấp một biểu đồ về ảnh hưởng của nhiệt độ đến độ dài của các pha trong quá trình đóng rắn xi măng, được chuẩn bị từ dữ liệu thực nghiệm về thương hiệu cụ thể của xi măng.

Phụ lục A

(quy định)

Xác định tính ổn định của thành phần chất lỏng

A.1 Nguyên tắc

Thời gian chảy của thành phần chất lỏng được xác định trước và sau khi già hóa nhanh bằng cách gia nhiệt, và tăng thời gian chảy sau khi tính toán sự gia nhiệt. Hai đơn vị của thành phần chất lỏng được thử nghiệm.

A.2 Thiết bị, dụng cụ

A.2.1 Thiết bị đo độ nhớt ống chữ U

A.2.2 Dụng cụ đo thời gian, có độ chính xác ± 0,1 s

A.2.3 Các phương tiện gia nhiệt mẫu thử

A.3 Điều kiện thử nghiệm

Ổn định thiết bị đo độ nhớt và mẫu thử tại nhiệt độ (23 ± 1) °C trong ít nhất 1 h trước khi bắt đầu thử nghiệm. Thực hiện đo độ nhớt tại (23 ± 1) °C.

A.4 Cách tiến hành

A.4.1 Đổ đầy thành phần chất lỏng vào thiết bị đo độ nhớt.

A.4.2 Ghi lại thời gian chảy qua thấu kính mặt khum đến khi giảm xuống mức cân bằng (thời gian ta)

A.4.3 Gia nhiệt thành phần chất lòng tại (60 ± 2) °C trong (48 ± 2) h trong bóng tối, trong thùng chứa kín, cho phép làm nguội thành phần chất lỏng tại (23 ± 1) °C và duy trì tại nhiệt độ này trong khoảng thời gian ít nhất 1 h.

A.4.4 Lặp lại bước A.4.1 và A.4.2 và ghi lại thời gian chảy (thời gian tb)

A.4.5 Lặp lại bước A.4.1 đến A.4.4 đối với đơn vị thành phần chất lòng thứ hai.

A.5. Tính toán và biểu thị kết quả

Tính toán phần trăm theo thay đổi ∆t thời gian đối với đơn vị thành phần chất lòng theo công thức sau:

| ∆t = | tb - ta | x 100% |

| ta |

A.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm ít nhất những thông tin sau:

a) viện dẫn tiêu chuẩn này (TCVN 13392(ISO 5833)):

b) nhận biết thành phần chất lỏng (số mẻ hoặc số lô);

c) thời gian chảy trước và sau khi gia nhiệt;

d) phần trăm thay đổi theo thời gian chảy của từng đơn vị xi măng.

Phụ lục B

(quy định)

Xác định thời gian hỗn hợp chất lỏng bột của xi măng dùng trong trạng thái nhão

B.1 Nguyên tắc

Xi măng được trộn và thời gian trộn được tính từ thời điểm bắt đầu trộn đến khi hỗn hợp nhuyễn và không dính vào găng tay. Có thể thử nghiệm hai hoặc bốn mẫu xi măng.

B.2 Thiết bị, dụng cụ

B.2.1 Dụng cụ đo thời gian, độ chính xác ± 1 s

B.2.2 Găng tay phẫu thuật latex không bột

B.2.3 Thiết bị dùng để trộn xi măng theo khuyến cáo của nhà sản xuất xi măng.

B.3 Điều kiện thử nghiệm

Ổn định thiết bị trộn và thành phần cấu tạo của một đơn vị xi măng tại nhiệt độ (23 ± 1) °C và độ ẩm tương đối (RH) không nhỏ hơn 40 % trong ít nhất 2 h trước khi bắt đầu thử nghiệm. Tiến hành thử nghiệm tại nhiệt độ (23 ± 1) °C và độ ẩm tương đối (RH) không nhỏ hơn 40 %.

B.4 Cách tiến hành

B.4.1 Trộn tất cả các thành phần cho một đơn vị xi măng theo hướng dẫn của nhà sản xuất. Bắt đầu bấm dụng cụ đo thời gian khi chất lỏng bắt đầu được đổ vào bột.

B.4.2 Sau khoảng 1 min, chạm nhẹ vào bề mặt của hỗn hợp bằng một ngón tay đeo găng với găng tay phẫu thuật latex không bột, không được rửa sạch bằng nước và quan sát nếu có dạng các sợi giữa xi măng và ngón tay rời khỏi bề mặt. Rửa sạch các vật liệu dính trên găng tay.

B.4.3 Lặp lại quá trình xem xét trong khoảng thời gian tối đa là 15 s, trộn nhẹ xi măng để lộ ra một bề mặt mới cho mỗi lần xem xét có bề mặt sạch nhất, chắc chắn bề mặt được kiểm tra kĩ lưỡng trước khi thử nghiệm. Ghi lại thời gian khi găng tay chạm vào xi măng không bị dính và thời gian nhào hỗn hợp này,

B.4.4 Lặp lại chu trình B.4.1 đến B.4.3 đối với mẫu xi măng thứ hai.

B.4.5 Nếu hai thời gian nhào khác nhau lớn hơn 30 s, lặp lại B.4.1 đến B.4.3 với hai mẫu xi măng khác.

B.5 Tính toán và biểu thị kết quả

Tính thời gian nhào trung bình của hai hoặc bốn mẫu đã tiến hành xác định. Kết quả làm tròn số chính xác đến 15 s và biểu thị bằng thời gian nhào trung bình.

B.6 Báo cáo thử nghiệm

Kết quả thử nghiệm phải bao gồm ít nhất các thông tin sau

a) viện dẫn tiêu chuẩn này TCVN 13392 (ISO 5833);

b) nhận biết xi măng (gồm số mẻ hoặc số lô);

c) thời gian nhào trung bình;

d) thời gian nhào nhỏ nhất và lớn nhất.

Phụ lục C

(quy định)

Xác định nhiệt độ tối đa và thời gian đóng rắn của hỗn hợp chất lỏng bột

C.1 Nguyên tắc

Theo dõi phản ứng tỏa nhiệt diễn ra khi bột và thành phần chất lỏng được trộn lại và ghi lại nhiệt độ tối đa đạt được bởi số lượng lớn. Thời gian đóng rắn được xác định là thời gian để đạt được nhiệt độ trung bình giữa nhiệt độ môi trường và nhiệt độ tối đa. Có thể thử nghiệm hai hoặc bốn mẫu xi măng.

C.2 Thiết bị, dụng cụ

C.2.1 Khuôn và pittong, kích thước nêu trong Hình C.1, được làm từ polytetraflouroethylene, poly(ethylene terephthalate), polyoxymethylene hoặc polyethylene cao phân tử, được trang bị một cặp nhiệt điện có đường kính khoảng 0,5 mm, đặt tại vị trí đầu nối trên bề mặt bên trong của đế khuôn (3 ± 0.5) mm.

C.2.2 Thiết bị có khả năng biến đổi tín hiệu đầu ra của cặp nhiệt điện thành máy đọc nhiệt độ và tạo ra được một bản ghi các giá trị liên tục của nhiệt độ, cặp nhiệt điện và thiết bị biến đổi có độ chính xác ± 0,5 °C.

C.2.3 Kẹp chữ C hoặc thiết bị khác dùng để kẹp chặt khuôn và pittong với nhau.

C.2.4 Dụng cụ đo thời gian, có độ chính xác ± 0,1 s.

C.2.5 Thiết bị dùng để trộn xi măng theo khuyến cáo của nhà sản xuất xi măng.

C.3 Điều kiện thử nghiệm

Ổn định thiết bị trộn và thành phần cấu tạo của một đơn vị xi măng tại nhiệt độ (23 ± 1) °C và độ ẩm (RH) không nhỏ hơn 40 % trong ít nhất 2 h trước khi bắt đầu thử nghiệm. Tiến hành thử nghiệm tại nhiệt độ (23 ± 1) °C và độ ẩm tương đối không nhỏ hơn 40 %.

C.4 Cách tiến hành

C.4.1 Ghi lại nhiệt độ môi trường từ cặp nhiệt điện trong khuôn.

C.4.2 Trộn các thành phần với nhau đối với mỗi đơn vị xi măng theo hướng dẫn của nhà sản xuất.

C.4.3 Khởi động thiết bị đo thời gian ngay khi trộn chất lỏng vào bột.

C.4.4 Cho vào khuôn khoảng 25 g xi măng ngay khi trộn xong hỗn hợp. Đặt pittong vào khuôn và kẹp pittong bằng kẹp chữ C để chắc chắn rằng thể tích không đổi. Thêm một tấm polyme gia cố được đặt dọc dưới đáy khuôn để khuôn không bị cong, vênh trong suốt quá trình xi măng nở ra. Cắt bỏ những phần xi măng thừa ra khỏi khuôn.

C.4.5 Tiếp tục đo nhiệt độ cho đến khi nhiệt độ bắt đầu giảm.

C.4.6 Lặp lại C.4.2 đến C.4.5 đối với mẫu xi măng thứ hai.

C.4.7 Nếu hai mức nhiệt độ tối đa (xem C.5.1) chênh lệch lớn hơn 10 °C, hoặc thời gian đóng rắn (xem C.5.2) chênh lệch lớn hơn 1 min thì ta lặp lại C.4.1 đến C.4.5 đối với hai mẫu xi măng khác.

C.5 Tính toán và biểu thị kết quả

C.5.1 Nhiệt độ tối đa

C.5.1.1 Đối với mỗi đơn vị xi măng, dựng đồ thị nhiệt độ - thời gian và ghi lại nhiệt độ cao nhất làm tròn đến 1 °C và coi đó là nhiệt độ tối đa của mẫu.

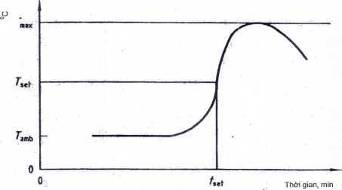

Ví dụ về lập biểu đồ được nêu tại Hình C.2.

C.5.1.2 Tính giá trị trung bình đối với hai đến bốn phép xác định. Làm tròn kết quả đến 1 °C (làm tròn giá trị từ 0,5 trở lên) ghi lại và coi đó là nhiệt độ tối đa.

C.5.2 Thời gian đóng rắn

C.5.2.1 Đối với mỗi đơn vị xi măng, xác định giá trị từ biểu đồ được tạo ra theo Điều C.5.1. Thời gian đóng rắn, tset được tính từ lúc bắt đầu trộn đến khi nhiệt độ của khối lượng polyme hóa đạt đến nhiệt độ đóng rắn Tset xác định theo công thức sau:

| Tset = | Tmax + Tamb |

|

| 2 |

|

trong đó

Tamb nhiệt độ môi trường ghi được (xem C.4.1);

Tmax nhiệt độ cao nhất ghi nhận được.

C.5.2.2 Ghi lại giá trị tset, làm tròn đến 5 s.Tính giá trị trung bình của tset cho hai hoặc bốn phép xác định. Làm tròn kết quả đến 15 s và biểu thị kết quả này là thời gian đóng rắn.

C.6 Báo cáo thử nghiệm

Báo cáo kết quả phải bao gồm ít nhất các thông tin sau:

a) viện dẫn tiêu chuẩn này TCVN 13392 (ISO 5833):

b) nhận biết xi măng (gồm số mẻ hoặc số lô);

c) nhiệt độ tối đa trung bình;

d) nhiệt độ tối đa của từng mẫu riêng;

e) thời gian đóng rắn trung bình;

f) thời gian đóng rắn của từng mẫu riêng.

Kích thước tính bằng milimét

Dung sai ± 0,2 mm trừ khi có yêu cầu khác

|

|

|

| a) Khuôn | b) Pittong |

CHÚ DẪN

1 Thành khuôn

2 Đáy khuôn

3 Khe cặp nhiệt điện

4 Vít polyme có kích thước phù hợp để loại bỏ các mẫu thử

5 Bốn lỗ hình côn để đùn vật liệu dư thừa

a Đường kính lỗ cho cặp nhiệt điện

Hình C.1 - Khuôn để xác định nhiệt độ tối đa và thời gian đóng rắn

Hình C.2 - Đường cong xác định nhiệt độ tối đa và thời gian đóng rắn

Phụ lục D

(quy định)

Xác định độ xâm nhập của hỗn hợp chất lỏng bột của xi măng trong trạng thái nhão

D.1 Nguyên tắc

Xi măng được trộn và nén trong khuôn có đáy bi đục lỗ. Sau khi xi măng được tạo ra, đo mức độ xâm nhập của xi măng vào các lỗ trên đáy khuôn. Thử nghiệm một hoặc hai mẫu.

D.2 Thiết bị, dụng cụ

D.2.1 Khuôn và pittong, có kích thước như nêu trong Hình D.1, làm từ polytetraflouroethylene, poly(ethyleneterephthalate), polyoxymethylene hoặc polyethylene cao phân tử.

D.2.2 Các phương tiện tác dụng lực nén vào khuôn.

D.2.3 Các phương tiện đo mức độ xâm nhập, độ chính xác đến ± 0,5 mm.

D.2.4 Thiết bị dùng để trộn xi măng theo yêu cầu của nhà sản xuất.

D.3 Điều kiện thử nghiệm

Ổn định thiết bị trộn và thành phần cấu tạo của một đơn vị xi măng tại nhiệt độ (23 ± 1) °C trong ít nhất 2 h từ khi bắt đầu thử nghiệm. Tiến hành thử nghiệm tại nhiệt độ (23 ± 1) °C.

D.4 Cách tiến hành

D.4.1 Trộn các thành phần với nhau đối với mỗi đơn vị xi măng theo hướng dẫn của nhà sản xuất.

D.4.2 Bằng cách tiến hành thử nghiệm trong Điều B.4.2 và B.4.3, xác định thời gian nhào của hỗn hợp đạt được. Vào lúc đó, cho nhẹ nhàng hỗn hợp vào khuôn và chèn pittong.

D.4.3 Sau thời gian nhào đạt được 1 min ± 10 s, tác dụng một lực (49 ± 1) N lên pittong trong vòng 1 min ± 2 s. Dừng lực tác dụng và cho phép xi măng đóng rắn.

D.4.4 Lấy xi măng đóng rắn khỏi khuôn và đo lượng xâm nhập của xi măng lên bốn lỗ trên khuôn. Có thể xác định bằng cách đo chiều sâu lỗ mà không được xi măng điền vào và chiều sâu ban đầu của lỗ trừ đi chiều sâu lỗ không được xi măng điền vào này. Tính giá trị trung bình của bốn lỗ và làm tròn đến 0,5 mm.

D.4.5 Nếu độ xâm nhập trung bình nhỏ hơn 2 mm, lặp lại D.4.1 đến D.4.4 đối với mẫu thứ hai.

D.5 Báo cáo thử nghiệm

Báo cáo thử nghiệm phải bao gồm ít nhất các thông tin sau:

a) viện dẫn tiêu chuẩn này TCVN 13392 (ISO 5833);

b) nhận biết xi măng (gồm số mẻ hoặc số lô);

c) độ xâm nhập trung bình đối với mỗi mẫu thử nghiệm.

Kích thước tính bằng milimét

Dung sai ± 0,2 mm trừ khi có chỉ dẫn khác

|

|

|

|

| |

| a) Khuôn | b) Pittong |

CHÚ DẪN:

1 Thành khuôn

2 Đáy khuôn

3 Vít polyme có kích thước phù hợp để loại bỏ các mẫu thử

Hình D.1 - Khuôn để xác định độ xâm nhập

Phụ lục E

(quy định)

Xác định độ bền nén của xi măng polyme hóa

E.1 Nguyên tắc

Xi măng sau khi được trộn và được đúc thành các mẫu trụ xi măng. Sau đó xác định độ bền nén của mẫu trụ xi măng. Thử năm mẫu từ một đơn vị xi măng.

E.2 Thiết bị, dụng cụ

E.2.1 Khuôn, tấm chặn dưới và thanh di động có kích thước nêu trong Hình E.1, được làm từ thép không gỉ, hoặc thiết bị khác có thể tạo được các mẫu trụ xi măng có kích thước phù hợp.

E.2.2 Kẹp chữ C hoặc thiết bị khác để kẹp khuôn và tấm chặn với nhau.

E.2.3 Dũa mài silicon carbide 24 mesh và một tấm phẳng.

E.2.4 Chất tháo khuôn (tùy chọn)

E.2.5 Thiết bị dùng để trộn xi măng theo khuyến cáo của nhà sản xuất xi măng.

E.2.6 Máy thử, có khả năng tác dụng và đo một lực nén ít nhất 4 kN, có trang bị để ghi tải chống lại sự dịch chuyển đầu trượt.

E.3 Điều kiện thử nghiệm

Duy trì hỗn hợp và thiết bị thử tại nhiệt độ (23 ± 1) °C trong ít nhất 2 h trước khi bắt đầu thử nghiệm. Tiến hành thử nghiệm tại nhiệt độ (23 ± 1) °C.

E.4 Cách tiến hành

E.4.1 Nếu được yêu cầu, phủ một ít chất tháo khuôn bên trong bề mặt khuôn và mặt trong của tấm chặn.

E.4.2 Đặt khuôn lên trên một tấm chặn.

E.4.3 Trộn các thành phần với nhau đối với mỗi đơn vị xi măng theo hướng dẫn của nhà sản xuất.

E.4.4 Đối với xi măng dùng để trám lót, bằng cách tiến hành thử nghiệm trong Điều B.4.2 và B.4.3, xác định thời gian nhào của hỗn hợp. Trong vòng 1 min ngay sau đó, đổ gần tràn hỗn hợp vào khuôn và đặt lên phía trên khuôn một tấm chặn khác. Đối với xi măng dùng để trám ống tủy, đổ đầy ống như xi măng thiếu dùng để trám lót. Điền đầy khuôn ngay lập tức khi trộn xong hỗn hợp xi măng.

E.4.5 Kẹp tấm chặn và khuôn với nhau và để xi măng đóng rắn. Sau khoảng 1 h, tháo bỏ kẹp và tấm chặn ra.

E.4.6 Nếu sử dụng khuôn như nêu trong Hình E.1, mài cả mặt dưới của mẫu trụ xi măng với mặt khuôn, mài mặt khuôn và tấm chắn bằng dũa mài silicon carbide và nước. Lấy mẫu trụ xi măng ra khỏi khuôn bằng thanh di động.

E.4.7 Nếu dùng loại khuôn khác, mài mẫu trụ xi măng để tạo ra trụ có kích thước chính xác dài (12 ± 0,1) mm và đường kính (6 ± 0,1) mm.

E.4.8 Ổn định mẫu trụ ở nhiệt độ (23 ± 1) °C.

E.4.9 Sau khi bắt đầu trộn hỗn hợp xi măng tại (24 ± 2) h, đo đường kính trung bình của từng mẫu thử bằng cách lấy số đo theo hai hướng đường chéo vuông góc đối với ít nhất hai tiết diện. Đặt mẫu trụ vào máy thử mà không có tấm lót nào giữa trụ và bề mặt máy. Vận hành máy để tạo ra đường cong dịch chuyển - tải, sử dụng tốc độ đầu dịch chuyển không đổi trong khoảng 19,8 mm/min đến 25,6mm/min. Tắt máy khi mẫu trụ gãy hoặc qua điểm chảy dưới.

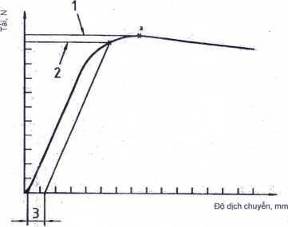

Ví dụ đường cong dịch chuyển - tải được nêu trong Hình E.2.

E.4.10 Lặp lại E.4.9 với các trụ khác.

E.5 Tính toán và biểu thị kết quả

Đối với từng mẫu trụ, ghi lại lực tác động dẫn đến gãy hoặc 2 % lực bù vào hoặc tải trọng tại điểm chảy cao hơn, ghi lại lực xảy ra trước. Chia lực này cho diện tích mẫu trụ ban đầu, tính bằng milimet vuông (mm2) và kết quả biểu thị chính là độ bền nén của mẫu trụ, tính bằng megapascal (Mpa). Tính độ bền nén trung bình của năm mẫu trụ.

E.6 Báo cáo thử nghiệm

Báo cáo thử nghiệm bao gồm ít nhất các thông tin sau:

a) viện dẫn tiêu chuẩn này TCVN 13392 (ISO 5833);

b) nhận biết xi măng (gồm số mẻ hoặc số lô);

c) độ bền nén trung bình, tính bằng MPa và độ lệch tiêu chuẩn.

Kích thước tính bằng milimét

Dung sai ± 0,2 mm trừ khi có chỉ dẫn khác

|

|

|

| a) Tấm được đục lỗ kẹp | b) Khuôn và tấm bên trong bàn |

|

|

|

| c) Tấm chặn (2 x) | d) Thanh di động |

Hình E.1 - Các thành phần khuôn để xác định độ bền nén của mẫu thử

CHÚ DẪN

1 tải tới hạn

2 tải tại điểm chảy

3 2 % lực bù

a điểm chảy cao hơn

Hình E.2 - Đường cong tải - dịch chuyển đối với xi măng

Phụ lục F

(quy định)

Xác định modun uốn và độ bền uốn của xi măng polyme hóa

F.1 Nguyên tắc

Trộn xi măng và chuẩn bị mẫu thử hình chữ nhật. Modun uốn và độ bền uốn của mẫu được xác định bằng cách thử nghiệm uốn tại bốn điểm. Thử nghiệm năm mẫu từ một đơn vị xi măng.

F.2 Thiết bị, dụng cụ

F.2.1 Máy thử uốn, có tốc độ trượt (5 ± 1) mm/min, được trang bị thiết bị đo và ghi lại độ võng tâm mẫu, có độ chính xác ± 0.05 mm.

F.2.2 Thiết bị thử uốn tại bốn điểm có kích thước nêu tại Hình F.1, có các phương tiện để tránh cho mẫu không bị lệch khỏi giá đỡ. Điểm chất tải nên là dạng quay và có đường kính phù hợp để có độ biến dạng nhỏ nhất khi mẫu chịu tải. Thiết bị thử nghiệm nên tác động các tải như nhau tại các điểm chịu tải.

F.2.3 Khuôn được làm từ vật liệu phù hợp để tạo ra được năm mẫu có chiều dài khoảng 75 mm, rộng 10 mm và sâu 3.3 mm. Có thể dùng khuôn rộng 90 mm và cắt nhỏ mẫu ra.

CHÚ THÍCH: Có thể dùng các vật liệu làm khuôn polytetraflouroethylene, poly(ethylene terephthalate), polyoxymethylene, polyethylene cao phân tử hoặc hợp kim nhôm.

F.2.4 Tấm mỏng, mịn (hai cái cho mỗi khuôn) có vật liệu và kích thước phù hợp để đặt lên trên bề mặt trên và phía dưới khuôn (xem F.2.3 và chú thích F.2.3).

F.2.5 Lớp phủ polyester.

F.2.6 Kẹp chữ C hoặc dụng cụ khác để kẹp khuôn với tấm trên và dưới.

F.2.7 Thiết bị dùng để trộn xi măng theo khuyến cáo của nhà sản xuất xi măng.

F.3 Điều kiện thử nghiệm

Ổn định khuôn, các tấm mỏng, thiết bị trộn và các hàm lượng xi măng đơn vị tại nhiệt độ (23 ± 1) °C trong ít nhất 2 h trước khi bắt đầu đúc mẫu thử. Đúc mẫu thử tại nhiệt độ (23 ± 1) °C.

F.4 Cách tiến hành

F.4.1 Phủ tấm dưới của khuôn bằng lớp phủ polyester. Đặt khuôn lên trên tấm.

F.4.2 Trộn các thành phần với nhau đối với mỗi đơn vị xi măng theo hướng dẫn của nhà sản xuất.

F.4.3 Đối với xi măng dùng để trám lót, xác định thời gian nhào của hỗn hợp đã đạt được theo các bước tiến hành trong Điều B.4.2 và B.4.3. Trong vòng 1 min ngay sau đó, cho nhẹ nhàng hỗn hợp vào khuôn. Đổ đầy xi măng vào khuôn ngay khi trộn xong hỗn hợp, thêm một lớp phủ polyester rồi đặt tấm phía trên, tiếp đó kẹp tấm phía trên và phía dưới vào khuôn. Đối với xi măng dùng để trám ống tùy, đổ đầy xi măng từ xi lanh vào khuôn và thực hiện các bước như xi măng trám lót.

F.4.4 Sau khoảng 1 h, tháo kẹp ra, tháo tấm trên, dưới và lớp màng phủ polyester.

F.4.5 Cẩn thận tránh làm quá nhiệt mẫu. Mài nước xung quanh và mặt trên mẫu bằng giấy ráp cấp 400 cho đến khi đạt được chiều rộng và độ dày như theo yêu cầu. Đánh dấu lại mặt dưới vì mặt đó sẽ là mặt chịu kéo trong quá trình uốn.

Nếu chuẩn bị từng mẫu thử đối với từng khuôn riêng, lấy mẫu ra khỏi từng khuôn.

Mẫu thử hình chữ nhật có chiều dài (75 ± 0,1) mm, rộng (10 ± 0,1) mm và dày (3,3 ± 0,1) mm.

Ổn định thử mẫu tại nhiệt độ (23 ± 1) °C trong vòng (24 ± 2) h trước khi thử nghiệm.

F.4.6 Đo chiều dày mẫu và chiều rộng mẫu chính xác đến ± 0,1 mm, lấy ít nhất ba số đọc tiết diện ngang của mẫu. Đặt mẫu đối xứng trong thiết bị thử uốn tại bốn điểm.

F.4.7 Bằng máy thử uốn, tăng lực lên các điểm chất tải ở tâm từ 0, dùng vận tốc trượt 5±1 mm/min, ghi lại độ võng của mẫu là một hàm số của lực tác động. Tiếp tục tăng lực lên cho đến khi mẫu thử nghiệm bị gãy.

F.4.8 Ghi lại độ võng xuất hiện khi tác động bằng lực 15 N và 50 N, làm tròn số đến 0,05 mm. Ghi lại lực tại thời điểm gãy và làm tròn số đến 0,5 N.

F.4.9 Lặp lại F.4.6 đến F.4.8 đối với mỗi mẫu trong số bốn mẫu còn lại.

F.5 Tính toán và biểu thị kết quả

F.5.1 Modun uốn

Đối với mỗi mẫu thử, tính được modun uốn, E, tính bằng MPa, theo công thức sau:

| E = | ∆Fa | + (3l2 - 4a2) |

| 4fbh3 |

trong đó:

f là chênh lệch võng khi chịu tải 15 N và 50 N, tính bằng mm.

b là chiều rộng trung bình của mẫu, tính bằng mm.

h là độ dày trung bình của mẫu, tính bằng mm.

l là khoảng cách giữa các điểm chịu lực ngoài (60 mm)

∆F là khoảng lực tác dụng (50 N - 15 N = 35 N)

a là khoảng cách giữa các điểm chất tải trong và ngoài (20 mm)

Tính giá trị trung bình của modun uốn đối với năm mẫu thử, biểu thị bằng Mpa và độ lệch tiêu chuẩn.

F.5.2 Độ bền uốn

Đối với mỗi mẫu thử, tính độ bền uốn B, tính bằng MPa theo công thức sau:

| B = | 3Fa |

|

| bh2 |

|

trong đó:

F là lực tại thời điểm gãy, tính bằng N;

b là chiều rộng trung bình của mẫu, tính bằng mm;

h là độ dày trung bình của mẫu, tính bằng mm;

a là khoảng cách giữa các điểm chất tải trong và ngoài (20 mm).

Tính giá trị trung bình của độ bền uốn của năm mẫu thử, tính bằng MPa và độ lệch tiêu chuẩn.

F.6 Báo cáo kết quả

Báo cáo thử nghiệm phải bao gồm ít nhất các thông tin sau:

a) viện dẫn tiêu chuẩn này TCVN 13392 (ISO 5833);

b) nhận biết xi măng (gồm số mẻ hoặc số lô);

c) giá trị trung bình của modun uốn và độ lệch tiêu chuẩn của năm mẫu, tính bằng MPa;

d) giá trị trung bình của độ bền uốn và độ lệch tiêu chuẩn của năm mẫu, tính bằng MPa.

Kích thước tính bằng milimét

CHÚ DẪN

1. Pit tông chất tải trong

2. Các điểm chất tải trong

3. Mẫu thử

4. Thiết bị đo độ võng (máy đo quay số hoặc thiết bị khác)

5. Các điểm chất tải ngoài

F Lực

l1 Khoảng cách giữa các điểm chất tải ngoài [(60±1)mm]

l2 Khoảng cách giữa các điểm chất tải trong và ngoài. [(20±1 )mm]

a Tất cả các điểm chất tải

b Giữa hai điểm chất tải bất kỳ

Hình 1 - Thiết bị thử uốn tại bốn điểm

Mục lục

Lời nói đầu

1 Phạm vi áp dụng

2 Thuật ngữ và định nghĩa

3 Thành phần chất lỏng

4 Thành phần bột

5 Hỗn hợp bột lỏng dùng trong bơm tiêm

6 Hỗn hợp bột lỏng dùng trong trạng thái nhão

7 Xi măng đóng rắn và xi măng polyme hóa

8 Bao gói

9 Ghi nhãn

Phụ lục A (quy định) - Xác định tính ổn định của thành phần chất lỏng

Phụ lục B (quy định) - Xác định thời gian hỗn hợp bột lỏng của xi măng dùng trong trạng thái nhão

Phụ lục C (quy định) - Xác định nhiệt độ tối đa và thời gian đóng rắn của hỗn hợp bột lỏng

Phụ lục D (quy định) - Xác định độ xâm nhập của hỗn hợp bột lỏng của xi măng dùng trong trạng thái nhão

Phụ lục E (quy định) - Xác định độ bền nén của xi măng polyme hóa

Phụ lục F (quy định) - Xác định modun uốn và độ bền uốn của xi măng polyme hóa

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 13392:2021 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 13392:2021 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 13392:2021 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 13392:2021 DOC (Bản Word)