- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn xây dựng Việt Nam TCXDVN 318:2004 Hướng dẫn công tác bảo trì kết cấu bê tông

| Số hiệu: | TCXDVN 318:2004 | Loại văn bản: | Tiêu chuẩn XDVN |

| Cơ quan ban hành: | Bộ Xây dựng | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

29/07/2004 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN XDVN TCXDVN 318:2004

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

TIÊU CHUẨN XÂY DỰNG VIỆT NAM

TCXDVN 318:2004

Xuất bản lần 1

KẾT CẤU BÊ TÔNG VÀ BÊ TÔNG CỐT THÉP-HƯỚNG DẪN CÔNG TÁC BẢO TRÌ

CONCRETE AND REINFORCED CONCRETE STRUCTURES -GUIDE TO MAINTENANCE

HÀ NỘI - 2004

Lời nói đầu

Tiêu chuẩn TCXDVN 318: 2004 “Kết cấu bê tông cốt thép- Hướng dẫn công tác Bảo trì” do Viện KHCN Xây dựng (Bộ Xây dựng) biên soạn, có sự phối hợp của Uỷ ban soạn thảo quy chuẩn mẫu bê tông cho châu Á (the International Commitee on Concrete Model Code for Asia – ICCMC), Vụ KHCN Bộ Xây dựng trình duyệt, Bộ trưởng Bộ Xây dựng ban hành theo Quyết định số 18/2004/QĐ-BXD ngày 29 tháng 7 năm 2004.

Phần 1- Tổng quát về bảo trì

1.1 Những vấn đề chung

1.1.1 Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho công tác bảo trì các kết cấu bê tông và bê tông cốt thép trong công trình dân dụng và công nghiệp, nhằm đảm bảo chúng luôn được an toàn và làm việc bình thường trong quá trình sử dụng.

Đối với các kết cấu thuộc chuyên ngành giao thông, thuỷ lợi và các công trình chuyên dụng đặc biệt khác thì khi áp dụng Tiêu chuẩn này cần tuân thủ những quy định kỹ thuật riêng khác do các ngành đó ban hành.

1.1.2 Tài liệu viện dẫn

Tiêu chuẩn này được sử dụng song hành cùng các tài liệu kỹ thuật sau đây:

TCXD: 45:1978: Tiêu chuẩn thiết kế nền nhà và công trình.

TCVN 79:1980: Thi công và nghiệm thu công tác nền móng.

TCVN 197-1985: Kim loại - Phương pháp thử kéo.

TCVN 4055: 1985: Tổ chức thi công.

TCVN 141: 1998: Xi măng – phương pháp phân tích hoá học.

TCXD 162-1987: Bê tông nặng– Phương pháp xác định cường độ bằng súng bật nầy.

TCXD 171-1989: Bê tông nặng– Phương pháp không phá huỷ sử dụng kết hợp máy đo siêu âm và súng bật nẩy để xác định cường độ chịu nén.

TCXD 174: 1989: Đất xây dựng– Phương pháp thí nghiệm xuyên tĩnh.

TCVN 5574: 1991: Kết cấu bê tông cốt thép – Tiêu chuẩn thiết kế.

TCVN 5573: 1991: Kết cấu gạch đá và gạch đá cốt thép.

TCVN 2683: 1991: Đất xây dựng– Phương pháp lấy, bao gói, vận chuyển và bảo quản mẫu.

TCVN 3105: 1993: Hỗn hợp bê tông nặng và bê tông nặng – Lấy mẫu, chế tạo và bảo dưỡng mẫu thử.

TCVN 3113: 1993: Bê tông nặng – Phương pháp xác định độ hút nước.

TCVN 3118: 1993: Bê tông nặng – Phương pháp xác định cường độ nén.

TCVN 5718-1993: Mái và sàn BTCT trong công trình Xây dựng. Yêu cầu kỹ thuật chống thấm nước.

TCVN 5726: 1993: Bê tông nặng – Phương pháp xác định cường độ lăng trụ và môdul đàn hồi khi nén tĩnh.

TCVN 4453: 1995: Kết cấu bê tông và bê tông cốt thép toàn khối. Quy phạm thi công và nghiệm thu.

TCVN 4085: 1995: Kết cấu gạch đá. Quy phạm thi công và nghiệm thu.

TCVN 2737-1995: Tải trọng và tác động- Tiêu chuẩn thiết kế.

TCVN 6084-1995: Bản vẽ nhà và công trình – Ký hiệu cho cốt thép và bê tông.

TCXD 205: 1998 : Móng cọc – Tiêu chuẩn thiết kế.

TCXD 226: 1999: Đất xây dựng – Phương pháp xuyên động lấy mẫu.

TCXD 239-2000: Bê tông nặng–Chỉ dẫn đánh giá cường độ bê tông của kết cấu.

TCXD 240-2000: Kết cấu bê tông cốt thép–Phương pháp điện từ xác định chiều dày lớp bê tông bảo vệ, vị trí và đường kính cốt thép trong bê tông.

TCXD 271: 2002: Đo độ lún của công trình công nghiệp và dân dụng bằng phương pháp thuỷ chuẩn hình học.

TCXDVN 294: 2003: Kết cấu BTCT. Phương pháp điện thế kiểm tra khả năng cốt thép bị ăn mòn.

TCXDVN 313: 2004: Kết cấu bê tông và BTCT. Hướng dẫn kỹ thuật phòng chống nứt dưới tác động khí hậu nóng ẩm địa phương.

BS 1881, Part 120: 83 “Method for determination of concrete compressive strength of concrete core”.

ASTM 1084: 1997 “Test method for Portland cement content of hardened hydraulic cement concrete”.

ASTM C 876: 1999 “Test method for half-cell potentials of uncoated reinforcing steel in concrete”.

BS 1881-part 204: 88 “Recommendation on use of electromagnetic covermeter”.

ASTM D 5015: 95 “Test method for pH of atmospheric wet deposition samples by electrometric determination”.

ASTM C 1152: 1994 “Test method for acid-soluble chloride in mortar and concrete”.

ACI 201. 2R-2002 “Guide to Durable concrete”.

ACI 224.1R-2002 “Cause, Evaluation and Repair of Crack in Concrete Structures”.

ASTM D 3963/D 3963M-93a “Standard Specification for Epoxy-Coated reinforcing Steel”.

ACI 503.2-79 “Standard Specification for bonding plastic concrete to hardened concrete with a multi-component system epoxy adhesive”.

ASTM C 1509-90 “Latex bonding agent for bonding fresh to hardened concrete”.

ASTM C 856: 88 “Standard practice for petrographic examination of hardened concrete”.

ASTM C475: 90 “Stadard test method for microscope determination of parameters of the air void system in hardened concrete”.

CHuP 2.03.11- 85 Защита стротельных конструкций от коррозие (Phiên bản tiếng Nga Matxcơva 1986);

1.1.3 Thuật ngữ và định nghĩa

Một số thuật ngữ dùng trong Tiêu chuẩn này được hiểu như sau:

Bảo trì (Maintenance): Một loạt công việc được tiến hành để đảm bảo cho kết cấu liên tục giữ được chức năng làm việc của nó trong suốt tuổi thọ thiết kế.

Biến dạng (deformation): Hiện tượng thay đổi hình dạng và thể tích của kết cấu.

Cacbonat hoá (Carbonation): Tác động sinh ra do phản ứng giữa Hydroxid can xi trong bê tông với khí cacbônic trong môi trường, tạo ra một bề mặt cứng do bê tông bị cacbonat hoá và làm giảm tính kiềm trong phần đã xẩy ra phản ứng.

Chỉ số công năng dài hạn (Long-term performance index): Chỉ số xác định khả năng còn lại của kết cấu có thể đáp ứng được chức năng thiết kế trong suốt thời gian tuổi thọ thiết kế.

Chức năng (Function): Yêu cầu mà kết cấu đòi hỏi phải đảm đương.

Co khô (Dry shringkage): Sự giảm thể tích của bê tông do bị mất nước trong trạng thái đóng rắn.

Công năng (Performance): Khả năng (hoặc hiệu quả) của kết cấu đảm nhận các chức năng thiết kế của nó.

Công tác sửa chữa (Remedial action): Công việc bảo trì được thực hiện với mục đích ngăn ngừa hoặc làm hạn chế quá trình xuống cấp của kết cấu, giữ vững hoặc tăng cường thêm công năng của nó, hoặc để giảm nguy cơ gây hại cho người sử dụng.

Chỉ số công năng (Performance index): Chỉ số định lượng của công năng kết cấu.

Cường độ đặc trưng (Characteristic strength): Cường độ đặc trưng của vật liệu là giá trị cường độ được xác định với xác xuất đảm bảo 95% (nghĩa là chỉ có 5% các giá trị thí nghiệm không thoả mãn).

Dự đoán xuống cấp (Deterioration prediction): Sự suy đoán tốc độ suy giảm công năng trong tương lai của kết cấu, dựa trên kết quả kiểm tra và các dữ liệu ghi chép được trong quá trình thiết kế và thi công kết cấu.

Dự đoán độ bền lâu (Durability prediction): Dự đoán về mức độ xuống cấp của kết cấu trong tương lai, dựa trên những số liệu đã dùng trong thiết kế.

Độ bền lâu (Durability): Mức thời gian kết cấu duy trì được các công năng thiết kế.

Độ xuống cấp (Degree of deterioration): Độ suy giảm công năng hoặc mức độ xuống cấp của công trình do các tác động của môi trường kể từ khi xây dựng.

Độ tin cậy (Reliabilitty): Khả năng một kết cấu có thể đáp ứng đầy đủ những yêu cầu cần thiết trong suốt tuổi thọ thiết kế.

Độ an toàn (Safety): Khả năng kết cấu đảm bảo không gây thiệt hại cho người sử dụng và người ở vùng lân cận dưới bất cứ tác động nào.

Gia cường (Strengthening): Công việc sửa chữa kết cấu nhằm giữ vững hoặc nâng cao thêm khả năng chịu tải của kết cấu đến mức bằng hoặc cao hơn mức thiết kế ban đầu.

Hồ sơ hoàn công (As- built documents and drawings): Tài liệu đưa vào lưu trữ sau khi thi công công trình, bao gồm các văn bản pháp lý, bản vẽ thiết kế, bản vẽ hoàn công, thuyết minh thiết kế và biện pháp thi công, nhật ký thi công, các biên bản kiểm tra,..

Khe co (Contraction joint): Khe co dãn nhiệt ẩm không có chuyển dịch bê tông tại khe. Tại đây bê tông có thể nứt (xem khe co dãn nhiệt ẩm).

Khe co dãn nhiệt ẩm (Hot-humid deformation joint): Vị trí chia cắt kết cấu thành các phần nhỏ để kết cấu bê tông có thể co nở dễ dàng theo thời tiết nóng ẩm.

Khe dãn (Expansion joint): Khe co dãn nhiệt ẩm cho phép chuyển dịch đầu mút bê tông tại khe (xem khe co dãn nhiệt ẩm).

Khả năng sửa chữa (Restorability/reparability): Khả năng một kết cấu có thể sửa chữa bằng kỹ thuật và kinh tế khi bị hư hại dưới các tác động xem xét.

Khả năng sử dụng bình thường (Serviceability): Khả năng kết cấu đáp ứng đầy đủ yêu cầu sử dụng hoặc chức năng thiết kế dưới tác động của các yếu tố xem xét.

Khảo sát (Investigation): Công việc kiểm tra kỹ lưỡng tình trạng kết cấu để xác lập được những thông số cần thiết về mức độ hư hỏng của kết cấu nhằm tìm biện pháp khắc phục.

Kiểm soát hư hỏng (Damage control): Cách tiến hành để đảm bảo yêu cầu trạng thái giới hạn được thoả mãn khi sửa chữa và phục hồi kết cấu.

Kiểm tra (Inspection): Quá trình xem xét tình trạng kết cấu và hồ sơ công trình nhằm phát hiện các dấu hiệu xuống cấp hoặc xác định các thông số xuống cấp của kết cấu để có biện pháp sửa chữa.

Lực cơ học (Mechanical forces): Lực hoặc nhóm lực tập trung hoặc phân bố tác động lên kết cấu, hoặc lực phát sinh do các biến dạng cưỡng bức mà kết cấu phải chịu.

Mức xuống cấp (Level of deterioration): Tình trạng đã bị xuống cấp của kết cấu.

Phân tích (Analysis / Assessment): Phương pháp được chấp nhận dùng để đánh giá các chỉ số công năng hoặc để mô tả chuẩn xác một vấn đề chuyên môn.

Sửa chữa (Repair) : Hoạt động được thực hiện nhằm mục đích ngăn ngừa hoặc làm chậm quá trình xuống cấp của kết cấu, hoặc làm giảm nguy cơ gây hại cho người sử dụng.

Tác động (Action): Lực cơ học hoặc tác động của môi trường mà kết cấu * (hoặc bộ phận kết cấu) phải gánh chịu.

Tác động bất thường (Accidental action): Tác động xẩy ra với xác suất rất thấp, nhưng có cường độ cao hơn nhiều so với các tác động thông thường khác.

Tác động môi trường (Environment actions): Tập hợp các ảnh hưởng vật lý, hoá học và sinh học làm suy giảm chất lượng vật liệu kết cấu. Sự suy giảm này có thể có tác động bất lợi đến khả năng sử dụng, khả năng sửa chữa và độ an toàn của kết cấu.

Tác động thay đổi (Variable action): Tác động sinh ra do sự chuyển động một vật trên kết cấu, hoặc do một tải trọng nào đó luôn thay đổi, như tải trọng đi lại, tải trọng sóng, áp lực nước, áp lực đất, và tải trọng sinh ra do thay đổi nhiệt độ.

Tác động thường xuyên (Permanent action): Trọng lượng bản thân của kết cấu kể cả chi tiết đi kèm và các đồ đạc, thiết bị đặt cố định.

Tầm quan trọng (Importance): Mức xác định cho kết cấu để chỉ mức độ phải giải quyết những hư hỏng trong quá trình suy giảm chất lượng, nhằm giữ được chức năng của kết cấu như thiết kế đã định.

Theo dõi (Monitoring): Việc ghi chép liên tục những dữ liệu về sự suy giảm chất lượng hoặc công năng của kết cấu bằng những thiết bị thích hợp.

Thiết kế theo độ bền (Durability design): Việc thiết kế nhằm đảm bảo rằng kết cấu có thể duy trì được các chức năng yêu cầu trong suốt tuổi thọ thiết kế dưới các tác động của môi trường.

Tính chất biến dạng (Deformability): Thuật ngữ chỉ khả năng kết cấu có thể thay đổi hình dạng và kích thước.

Trạng thái đóng rắn của bê tông (Hardened state of concrete): Trạng thái bê tông sau khi đạt được cường độ nhất định.

Trạng thái giới hạn (Limit state): Trạng thái tới hạn được đặc trưng bởi một chỉ số công năng. Khi vượt quá chỉ số này thì kết cấu không còn đáp ứng được yêu cầu công năng thiết kế nữa.

Trạng thái giới hạn cực hạn (Ultimate limit state): Trạng thái giới hạn của sự an toàn.

Tốc độ xuống cấp (Rate of deterioration): Mức xuống cấp của kết cấu theo một đơn vị thời gian.

Tuổi thọ hiện còn (Remaining service life): Quãng thời gian tính từ thời điểm kiểm tra tới khi kết cấu được xem như không còn sử dụng được nữa, hoặc cho tới khi nó không đáp ứng được chức năng đã xác định từ khi thiết kế.

Tuổi thọ thiết kế (Design service life): Thời gian dự định mà kết cấu hoàn toàn đáp ứng được mục đích và chức năng của nó, mặc dù có dự tính trước yêu cầu bảo trì, nhưng không cần thiết phải sửa chữa lớn.

Tuổi thọ sử dụng (Service life): Độ dài thời gian từ khi xây dựng xong kết cấu cho tới lúc nó không sử dụng được nữa vì không đáp ứng được chức năng thiết kế.

Vữa bơm (Grout): Hỗn hợp có độ chảy lớn gồm cốt liệu, xi măng với nước, có hoặc không có phụ gia, được thi công bằng bơm áp lực.

1.2. Những vấn đề cơ bản của bảo trì

1.2.1 Yêu cầu chung

Mọi kết cấu cần được thực hiện chế độ bảo trì đúng mức trong suốt tuổi thọ thiết kế. Các kết cấu mới xây dựng cần được thực hiện bảo trì từ ngay khi đưa vào sử dụng. Các kết cấu sửa chữa được bắt đầu công tác bảo trì ngay sau khi sửa chữa xong.

Các kết cấu đang sử dụng, nếu chưa thực hiện bảo trì, thì cần bắt đầu ngay công tác bảo trì.

Chủ đầu tư cần có một chiến lược tổng thể về bảo trì công trình bao gồm công tác kiểm tra, xác định mức độ và tốc độ xuống cấp, đánh giá tính nguyên vẹn của kết cấu và thực hiện công việc sửa chữa nếu cần.

1.2.2 Nội dung bảo trì

Công tác bảo trì được thực hiện với những nội dung sau đây:

(1) Kiểm tra:

Kiểm tra gồm có các loại hình sau đây:

(a) Kiểm tra ban đầu: Là quá trình khảo sát kết cấu bằng trực quan (nhìn, gõ, nghe) hoặc bằng các phương tiện đơn giản và xem xét hồ sơ hoàn công để phát hiện những sai sót chất lượng sau thi công so với yêu cầu thiết kế. Từ đó tiến hành khắc phục ngay để đảm bảo công trình đưa vào sử dụng đúng yêu cầu thiết kế. Kiểm tra ban đầu được tiến hành đối với công trình xây mới, công trình đang tồn tại và công trình mới sửa chữa xong.

(b) Kiểm tra thường xuyên: Là quá trình thường ngày xem xét công trình, bằng mắt hoặc bằng các phương tiện đơn giản để phát hiện kịp thời dấu hiệu xuống cấp. Kiểm tra thường xuyên là bắt buộc đối với mọi công trình.

(c) Kiểm tra định kỳ: Là quá trình khảo sát công trình theo chu kỳ để phát hiện các dấu hiệu xuống cấp cần khắc phục sóm.

Kiểm tra định kỳ được thực hiện với mọi công trình trong đó chu kỳ kiểm tra được chủ công trình quy định tuỳ theo tầm quan trọng, tuổi thọ thiết kế và điều kiện môi trường làm việc của công trình.

(d) Kiểm tra bất thường: Là quá trình khảo sát đánh giá công trình khi có hư hỏng đột xuất (như công trình bị hư hỏng do gió bão, lũ lụt, động đất, va đập, cháy, vv..). Kiểm tra bất thường thông thường đi liền với kiểm tra chi tiết.

(e) Theo dõi: Là quá trình ghi chép thường xuyên về tình trạng kết cấu bằng hệ thống theo dõi đã đặt sẵn từ lúc thi công. Hệ thống theo dõi thường được đặt cho các công trình thuộc nhóm bảo trì A và B (bảng 1).

(f) Kiểm tra chi tiết: Là quá trình khảo sát, đánh giá mức độ hư hỏng công trình nhằm đáp ứng yêu cầu của các loại hình kiểm tra trên. Kiểm tra chi tiết cần đi liền với việc xác định cơ chế xuống cấp, đánh giá mức độ xuống cấp và đi đến giải pháp sửa chữa cụ thể.

Chi tiết về các loại hình kiểm tra xem ở Phần 2.

Quan hệ giữa các quá trình kiểm tra và sửa chữa được thể hiện trên sơ đồ hình 1.1.

(2) Phân tích cơ chế xuống cấp: Trên cơ sở các số liệu kiểm tra, cần xác định xem xuống cấp đang xẩy ra theo cơ chế nào. Từ đó xác định hướng giải quyết khắc phục.

(3) Đánh giá mức độ và tốc độ xuống cấp: Sau khi phân tích được cơ chế xuống cấp thì đánh giá xem mức độ và tốc độ xuống cấp đã đến đâu và yêu cầu đòi hỏi phải sửa chữa đến mức nào, hoặc có thể sẽ phải phá dỡ. Cơ sở để đánh giá mức độ xuống cấp là các công năng hiện có của kết cấu.

(4) Xác định giải pháp sửa chữa: Xuất phát từ mức yêu cầu phải sửa chữa để thiết kế giải pháp sửa chữa cụ thể.

(5) Sửa chữa: Bao gồm quá trình thực thi thiết kế và thi công sửa chữa hoặc gia cường kết cấu.

Tuỳ theo mức độ, yêu cầu của công tác bảo trì, chủ công trình có thể tự thực hiện những nội dung bảo trì nêu trên hoặc thuê một đơn vị chuyên ngành thiết kế hoặc thi công thực hiện.

1.2.3 Phân loại bảo trì

Công tác bảo trì được phân theo các nhóm A, B, C, D tuỳ theo tầm quan trọng cuả kết cấu, đặc điểm kết cấu, tuổi thọ thiết kế, điều kiện môi trường, mức độ tác động tới xung quanh, độ dễ bảo trì và giá bảo trì. Các nhóm bảo trì và yêu cầu bảo trì tương ứng được quy định trong bảng 1.1.

Bảng 1.1. Phân loại bảo trì theo các nhóm

| N0 | Nhóm bảo trì | Loại công trình | Yêu cầu thực hiện bảo trì | ||

| 1 | Nhóm A- Bảo trì phòng ngừa | -Công trình đặc biệt quan trọng, có liên quan tới an toàn quốc gia, phòng chống cháy nổ và môi trường; -Công trình thường xuyên có rất nhiều người làm việc hoặc qua lại -Công trình không có điều kiện dễ sửa chữa -Công trình có tuổi thọ thiết kế đến 100 năm hoặc lâu hơn | -Thực hiện tất cả các nội dung bảo trì ở mục 1.2.2. -Đặt thiết bị theo dõi công trình lâu dài. -Thực hiện các biện pháp phòng ngừa ngay từ giai đoạn thiết kế, thi công (như bảo vệ bề mặt, đặt catôt bảo vệ).

| ||

| 2 | Nhóm B- Bảo trì thông thường | Các công trình dân dụng và công nghiệp thông thường, có tuổi thọ thiết kế dưới 100 năm và có thể sửa chữa khi cần | -Thực hiện tất cả các nội dung bảo trì ở mục 1.2.2. -Có thể đặt hệ thống thiết bị theo dõi lâu dài. -Kiểm tra ban đầu, thường xuyên, định kỳ được thực hiện chủ yếu bằng mắt và các phương tiện đơn giản. | ||

| 3 | Nhóm C- Bảo trì quan sát | Công trình tạm, có niên hạn sử dụng dưới 20 năm | -Bảo trì chủ yếu bằng quan sát thường xuyên. Không cần khảo sát chi tiết. Khi công trình có dấu hiệu xuống cấp thì hoặc là tiến hành sửa chữa đơn giản, hoặc là phá dỡ. | ||

| 4 | Nhóm D- Bảo trì không quan sát | Công trình dàn khoan ngoài khơi, công trình ngầm dưới đất, công trình dưới nước | -Không tiến hành kiểm tra thường xuyên và định kỳ đối với các chi tiết khuất. Kiểm tra chi tiết và kiểm tra đột xuất được tiến hành khi dấu hiệu hư hỏng cho thấy cần phải sửa chữa. Kiểm tra chi tiết |

![]()

![]()

Hình 1.1. Quan hệ các quá trình kiểm tra và sửa chữa kết cấu

1.2.4 Các dạng hư hỏng của kết cấu

(1) Tiêu chuẩn này xem xét các dạng hư hỏng thông thường sau đây của kết cấu:

(a) Hư hỏng do sai sót thuộc về thiết kế, thi công, sử dụng công trình;

(b) Hư hỏng do nguyên nhân lún nền móng;

(c) Hư hỏng do tác động của các yếu tố khí hậu nóng ẩm;

(d) Hư hỏng do cabonat hoá bê tông;

(e) Hư hỏng do tác động của môi trường vùng biển;

(f) Hư hỏng do tác động của môi trường xâm thực công nghiệp;

Việc nhận biết các loại hình hư hỏng trên được chỉ dẫn ở phần 3.

(2) Từ mỗi loại hình hư hỏng nhận biết được, chủ công trình và người thiết kết cần có chương trình cụ thể cho công tác bảo trì, bao gồm từ khâu kiểm tra, đánh giá mưc độ hư hỏng đến việc sửa chữa, gia cường, nâng cấp hoặc phá dỡ công trình.

1.2.5 Kiểm tra công năng của kết cấu trong quá trình bảo trì

(1) Công năng của kết cấu cần được đánh giá lại trước và sau khi sửa chữa. Các công năng sau đây cần được đánh giá:

(a) Độ an toàn (khả năng chịu tải);

(b) Khả năng làm việc bình thường;

Việc đánh giá công năng được thực hiện thông qua các chỉ số công năng yêu cầu (Pyc) và chỉ số công năng thực tế mà kết cấu đạt được (Ptt). Tuỳ theo loại hình và mức độ hư hỏng của kết cấu, có thể xác định một hoặc một số chỉ số công năng cho mỗi loại hình công năng kiểm tra.

(2) Kết cấu được coi là đảm bảo công năng khi:

Ptt ³ Pyc hoặc Pyc ³ Ptt , tuỳ theo chỉ số công năng cụ thể.

Trong đó:

§ Ptt là chỉ số công năng thực tế đạt được, xác định theo thực tế khảo sát kết cấu hoặc theo giá trị tính toán;

§ Pyc: Chỉ số công năng yêu cầu, xác định theo các tiêu chuẩn quy phạm hiện hành hoặc theo yêu cầu của người thiết kế hay chủ công trình.

(3) Các chỉ số công năng cần đánh giá được chỉ rõ trong bảng 1.2.

Bảng 1.2. Các chỉ số công năng cần đánh giá trước và sau khi sửa chữa kết cấu

| Công năng kiểm tra | Chỉ số công năng | Loại hình kết cấuáp dụng |

| Độ an toàn (khả năng chịu tải) | Mômen uốn; Lực cắt; Lực dọc. Lực xoắn; Lực gây sập đổ hoặc mất ổn định kết cấu | Mọi kết cấu với các dạng hư hỏng khác nhau |

| Khả năng làm việc bình thường | +Theo chức năng kết cấu: -Chống thấm (Lượng nước thấm qua kết cấu, mật độ thấm ẩm); -Cách nhiệt (Mức truyền nhiệt qua kết cấu); -Chống cháy (Mức chịu lửa của k/c khi có cháy); -Chống ồn; bụi (Mức ồn, bụi); -Mỹ quan bên ngoài (Mật độ rêu mốc); -Mùi (do rêu mốc). | -Kết cấu có các yêu cầu theo chức năng kiểm tra; -Kết cấu có yêu cầu thẩm mỹ |

| +Theo tiện nghi cho người sử dụng: -Nghiêng lệch, võng, lún. -Vết nứt (Mật độ và bề rộng vết nứt). -Chấn rung | Mọi kết cấu với các dạng hư hỏng khác nhau. | |

| +Theo tác động xấu đến môi trường xung quanh: -Khả năng bong rơi lớp bảo vệ cốt thép; -Mức tác động xấu đến môi trường; -Ảnh hưởng đến công trình lân cận. | Các kết cấu có nguy cơ ăn mòn, han rỉ cốt thép. Kết cấu thường xuyên tiếp xúc với chất thải. Kết cấu bị lún. |

Đối với các kết cấu chịu tác động ăn mòn hoặc tác động của khí hậu nóng ẩm thì ngoài kiểm tra công năng còn cần phải kiểm tra khả năng kết cấu giữ được độ bền lâu theo yêu cầu thiết kế. Cụ thể, các yếu tố sau đây cần phải ở dưới mức cho phép.

· Nồng độ ion Cl- hoặc hoá chất thẩm thấu;

· Chiều dày mức thấm ion Cl- hoặc hoá chất;

· Chiều dày cacbonat; độ pH;

· Bề rộng vết nứt;

· Mức rỉ cốt thép;

· Độ rỗng bê tông;

· Tổn thất cường độ hoặc trong lượng bê tông.

1.2.6 Quản lý kỹ thuật công tác bảo trì

(1) Cần phải có một chiến lược bảo trì ngay từ khi quyết định đầu tư xây dựng công trình. Chiến lược này cần được soạn thảo dựa trên các văn bản pháp quy hiện hành do Nhà nước Việt Nam, Bộ Xây dựng ban hành và các tiêu chuẩn kỹ thuật cần thiết khác.

(2) Sau khi xây dựng xong công trình, cần tiến hành ngay việc kiểm tra ban đầu để phát hiện các dấu hiệu khuyết tật làm ảnh hưởng xấu đến công năng kết cấu. Các khuyết tật này cần được khắc phục ngay trước khi đưa công trình vào sử dụng.

(3) Trong suốt thời gian làm việc của công trình, công tác bảo trì cần được duy trì theo nội dung nêu ở các điều 1.2.2, 1.2.3, và 1.2.4. Trong trường hợp phát hiện thấy kết cấu bị hư hỏng đến mức phải sửa chữa thì cần tiến hành ngay công tác kiểm tra, đánh giá mức độ hư hỏng và đề ra biện pháp sửa chữa.

(4) Việc kiểm tra, xác định cơ chế xuống cấp, đánh giá mức độ hư hỏng và đề ra giải pháp sửa chữa kết cấu phải do các đơn vị và chuyên gia chuyên ngành có năng lực phù hợp thực hiện. Các giải pháp sửa chữa cần được xác định trên cơ sở các số liệu kiểm tra trước đó và có sử dụng các bản vẽ thiết kế, bản vẽ hoàn công, các kết quả kiểm tra chất lượng, vật liệu đã sử dụng, các biên bản và sổ nhật ký thi công của công trình. Việc thi công sửa chữa, gia cường, nâng cấp, hoặc phá dỡ kết cấu đã bị hư hỏng cần phải được các đơn vị thi công có năng lực chuyên môn phù hợp thực hiện.

(5) Mọi diễn biến của công tác bảo trì cần được ghi chép và lưu giữ để sử dụng lâu dài. Chủ công trình sẽ lưu giữ các ghi chép này cùng với các bản vẽ và các tài liệu kỹ thuật khác liên quan đến việc bảo trì.

Phần 2. Công tác kiểm tra

2.1 Nguyên tắc chung

Kiểm tra là công việc được thực hiện đối với mọi công trình nhằm phát hiện kịp thời sự xuống cấp hoặc thay đổi công năng kết cấu.

Việc kiểm tra cần được duy trì trong suốt thời gian sử dụng công trình.

2.2 Tay nghề và công cụ kiểm tra

Việc kiểm tra phải do đơn vị và các cá nhân có trình độ chuyên môn phù hợp thực hiện. Thông thường chủ công trình có thể mời đơn vị và chuyên gia tư vấn đã thiết kế và giám sát chất lượng thực hiện công tác kiểm tra. Công cụ kiểm tra có thể là bằng trực quan (nhìn nghe), hoặc bằng những công cụ thông thường như thước mét, búa gõ, kính phóng đại, vv.. Khi cần có thể dùng các thiết bị như máy kinh vĩ, thiết bị thử nghiệm không phá hoại hoặc các thiết bị thử nghiệm trong phòng khác.

Dưới đây là hướng dẫn cụ thể cho mỗi loại hình kiểm tra:

2.3 Kiểm tra ban đầu

2.3.1 Nguyên tắc chung

(1) Kiểm tra ban đầu được thực hiện ngay sau khi công trình được thi công xong và bắt đầu đưa vào sử dụng. Đối với công trình sửa chữa và gia cường thì kiểm tra ban đầu được thực hiện ngay sau khi sửa chưã và gia cường xong.

Đối với những công trình đang tồn tại mà chưa có kiểm tra ban đầu thì bất kỳ lần kiểm tra đầu tiên nào cũng có thể coi là kiểm tra ban đầu.

(2) Yêu cầu của kiểm tra ban đầu là thiết lập các số liệu đo đầu tiên của kết cấu, phát hiện kịp thời những sai sót ban đầu của kết cấu và khắc phục ngay để đưa kết cấu vào sử dụng. Thông qua kiểm tra ban đầu để suy đoán khả năng có thể xuống cấp công trình theo tuổi thọ thiết kế đã dự kiến.

(3) Kiểm tra ban đầu do chủ đầu tư cùng với các đơn vị thiết kế, thi công và giám sát chất lượng thực hiện.

2.3.2 Biện pháp kiểm tra ban đầu

Kiểm tra ban đầu được tiến hành trên toàn bộ kết cấu công trình hoặc một bộ phận của kết cấu.

Phương pháp kiểm tra chủ yếu là bằng trực quan, kết hợp với xem xét các bản vẽ thiết kế, bản vẽ hoàn công và hồ sơ thi công (sổ nhật ký công trình, các biên bản kiểm tra đã có).

2.3.3 Nội dung kiểm tra ban đầu

Kiểm tra ban đầu gồm có những công việc sau đây:

(1) Khảo sát kết cấu để thu thập số liệu về những vấn đề sau đây:

(a) Sai lệch hình học của kết cấu;

(b) Độ nghiêng, lún, biến dạng của kết cấu;

(c) Xuất hiện vết nứt;

(d) Tình trạng bong rộp;

(e) Tình trạng rỉ cốt thép;

(f) Biến màu mặt ngoài;

(g) Chất lượng bê tông;

(h) Các khuyết tật nhìn thấy;

(i) Sự đảm bảo về công năng sử dụng (chống thấm, cách âm, cách nhiệt vv...).

(j) Tình trạng hệ thống theo dõi lâu dài (nếu có). Số liệu đo của hệ thống tại thời điểm kiểm tra ban đầu.

(2) Xem xét hồ sơ hoàn công để đánh giá chất lượng phần khuất của kết cấu (bản vẽ thiết kế, bản vẽ hoàn công, sổ nhật ký công trình, các biên bản kiểm tra).

(3) Tiến hành thí nghiệm bổ sung nếu cần để nhận biết rõ hơn tình trạng công trình đối với công trình đang tồn tại, nay mới kiểm tra lần đầu.

(4) Xử lý các khuyết tật đã phát hiện ra. Trường hợp nghi ngờ có sai sót quan trọng thì tiến hành thêm kiểm tra chi tiết và đề ra biện pháp xử lý.

(5) Tiến hành vận hành hệ thống theo dõi để ghi số đo ban đầu đối với các kết cấu có gắn các hệ thống theo dõi lâu dài.

(6) Suy đoán khả năng xuống cấp kết cấu theo tuổi thọ công trình.

Trên cơ sở các số liệu khảo sát và sau khi những sai sót kết cấu đã được khắc phục, cần suy đoán khả năng sẽ xuất hiện các khuyết tật kết cấu, khả năng bền môi trường (đối với môi trường xâm thực và môi trường khí hậu nóng ẩm), khả năng có thể nghiêng lún tiếp theo, và khả năng suy giảm công năng.

Tuỳ theo tính chất và điều kiện môi trường làm việc của công trình, người thực hiện kiểm tra ban đầu có thể đặt trọng tâm công tác kiểm tra vào những yếu tố có ảnh hưởng quan trọng tới độ bền lâu của công trình.

Mục tiêu cuối cùng của suy đoán là để đánh giá xem khả năng kết cấu có thể dảm bảo tuổi thọ thiết kế trong điều kiện sử dụng bình thường hay không, đồng thời xác định giải pháp đảm bảo độ bền lâu công trình.

2.3.4 Ghi chép và lưu giữ hồ sơ

Toàn bộ kết quả khảo sát, đánh giá chất lượng kết cấu, suy đoán khả năng làm việc của kết cấu, số đo ban đầu của hệ thống theo dõi lâu dài cần được ghi chép đầy đủ và lưu giữ lâu dài cùng với hồ sơ hoàn công của công trình.

Chủ công trình cần lưu giữ hồ sơ này để sử dụng cho những lần kiểm tra tiếp theo.

2.4 Kiểm tra thường xuyên

2.4.1 Nguyên tắc chung

(1) Kiểm tra thường xuyên được tiến hành nhằm theo dõi, giám sát kết cấu thường ngày sau kiểm tra ban đầu. Chủ công trình cần có lực lượng chuyên trách thường xuyên quan tâm đến việc kiểm tra thường xuyên.

(2) Kiểm tra thường xuyên được thực hiện trên toàn bộ kết cấu ở những chỗ có thể quan sát được. Mục đích là để nắm được kịp thời tình trạng làm việc của kết cấu, những sự cố hư hỏng có thể xẩy ra (đặc biệt là ở những vị trí xung yếu, quan trọng) để sớm có biện pháp khắc phục, tránh tình trạng để hư hỏng kéo dài dẫn đến ngày càng trầm trọng hơn.

2.4.2 Nội dung kiểm tra thường xuyên

Kiểm tra thường xuyên gồm các công việc sau đây:

(1) Tiến hành quan sát kết cấu thường ngày bằng mắt, khi có nghi ngờ thì dùng biện pháp gõ để nghe và suy đoán. Người tiến hành kiểm tra thường xuyên phải có trình độ chuyên ngành xây dựng và được giao trách nhiệm rõ ràng.

(2) Thường ngày quan tâm xem xét những vị trí sau đây của kết cấu để phát hiện sớm những dấu hiệu xuống cấp:

(a) Vị trí có mômen uốn và lực cắt lớn; vị trí tập trung ứng suất

(b) Vị trí khe co dãn;

(c) Chỗ liên kết các phần tử của kết cấu;

(d) Vị trí có nguồn nước thấm, nguồn nhiệt, nguồn ồn, nguồn bụi;

(e) Những chỗ chịu tác động trực tiếp của bức xạ mặt trời;

(f) Vị trí có tiếp xúc với môi trường xâm thực.

(3) Phát hiện những vấn đề sau đây khi tiến hành kiểm tra thường xuyên:

(a) Sự nghiêng lún,

(b) Biến dạng hình học của kết cấu;

(c) Xuất hiện vết nứt; sứt mẻ, giảm yếu tiết diện.

(d) Xuất hiện bong rộp;

(e) Xuất hiện thấm;

(f) Rỉ cốt thép;

(g) Biến màu mặt ngoài;

(h) Sự suy giảm công năng (chống thấm, cách âm, cách nhiệt..)

(i) Tình trạng hệ thống theo dõi lâu dài (nếu có).

Chú thích: đối với các kết cấu làm việc trong môi trường xâm thực thì cần thường xuyên quan tâm tới dấu hiệu ăn mòn bê tông và cốt thép.

(4) Xử lý kết quả kiểm tra:

(a) Trường hợp phát hiện có sự cố, hư hỏng nhỏ thì có biện pháp khắc phục ngay;

(b) Trường hợp phát hiện có sự cố, hư hỏng nặng bất thường thì tổ chức kiểm tra chi tiết tại chỗ hư hỏng và đề ra giải phát xử lý kịp thời. Trong quá trình đề ra giải pháp xử lý cần phải nghiên cứu tình trạng kết cấu trong hồ sơ kiểm tra ban đầu.

2.4.3 Ghi chép và lưu giữ hồ sơ

Những điều sau đây cần được ghi chép đầy đủ:

(a) Những sự cố hoặc hư hỏng đã phát hiện, vị trí xẩy ra các số liệu đo nếu có;

(b) Biện pháp khắc phục và kết quả đã khắc phục hư hỏng xẩy ra;

(c) Số liệu kiểm tra chi tiết nếu có;

(d) Giải pháp và kết quả sửa chữa sau kiểm tra chi tiết.

(e) Tình trạng kết cấu sau khi đã khắc phục hư hỏng.

(f) Những tài liệu ghi chép nêu trên cần được chủ công trình lưu giữ lâu dài cùng với hồ sơ kiểm tra ban đầu để sử dụng cho những lần kiểm tra sau.

2.5 Kiểm tra định kỳ

2.5.1 Nguyên tắc chung

(1) Kiểm tra định kỳ được tiến hành đối với mọi kết cấu bê tông cốt thép.

(2) Kiểm tra định kỳ nhằm phát hiện kịp thời những dấu hiệu hư hỏng của kết cấu trong quá trình sử dụng mà việc kiểm tra ban đầu và kiểm tra thường xuyên khó nhận biết được. Từ đó có biện pháp xử lý sớm nhằm duy trì tuổi thọ công trình.

(3) Chủ công trình cần cùng với người thiết kế xác định chu kỳ kiểm tra định kỳ trước khi đưa kết cấu vào sử dụng. Quy mô kiểm tra của mỗi kỳ sẽ tùy theo trạng thái cụ thể của kết cấu và điều kiện tài chính để quyết định.

2.5.2 Biện pháp kiểm tra định kỳ

(1) Kiểm tra định kỳ được tiến hành trên toàn bộ kết cấu. Đối với các kết cấu quá lớn thì có thể phân khu kiểm tra định kỳ, mỗi khu vực kiểm tra một kỳ.

(2) Chủ công trình có thể mời các đơn vị và chuyên gia tư vấn có chuyên môn thuộc chuyên ngành xây dựng và có tay nghề thích hợp để thực hiện việc kiểm tra định kỳ.

(3) Đầu tiên kết cấu được khảo sát trực quan bằng nhìn và gõ nghe. Khi nghi ngờ có hư hỏng hoặc suy thoái chất lượng thì có thể sử dụng thiết bị thử nghiệm không phá hủy hoặc khoan lõi bê tông để kiểm tra.

2.5.3 Quy định về chu kỳ kiểm tra

Chu kỳ kiểm tra định kỳ kết cấu được quy định như sau:

(a) Công trình đặc biệt quan trọng: 2 ¸3 năm;

(b) Công trình thường xuyên có rất đông người làm việc hoặc qua lại: 3 ¸5 năm

(c) Công trình công nghiệp và dân dụng khác: 5 ¸10 năm;

(d) Công trình thường xuyên chịu ăn mòn khí hậu biển và ăn mòn hoá chất: 1¸2 năm.

2.5.4 Nội dung kiểm tra định kỳ

Kiểm tra định kỳ được tiến hành theo trình tự nội dung giống như của kiểm tra ban đầu nêu trong mục 2.3.3.

2.5.5 Ghi chép và lưu giữ hồ sơ

Toàn bộ kết quả thực hiện kiểm tra định kỳ cần ghi chép và lưu giữ theo chỉ dẫn ở mục 2.3.4.

2.6 Kiểm tra bất thường

2.6.1 Nguyên tắc chung

(1) Kiểm tra bất thường được tiến hành khi kết cấu có dấu hiệu hư hỏng do tác động đột ngột của các yếu tố như bão, lũ lụt, động đất, trượt lở đất, va chạm với tàu xe, cháy, v.v..

(2) Yêu cầu của kiểm tra bất thường là nắm bắt được hiện trạng hư hỏng của kết cấu, và đưa ra kết luận về yêu cầu sửa chữa.

(3) Chủ công trình có thể tự kiểm tra bất thường hoặc thuê một đơn vị hoặc chuyên gia có năng lực phù hợp để thực hiện.

2.6.2 Biện pháp kiểm tra bất thường

(1) Kiểm tra bất thường được thực hiện trên toàn bộ hoặc một bộ phận kết cấu tùy theo quy mô hư hỏng đã xảy ra và yêu cầu sửa chữa của chủ công trình.

(2) Kiểm tra bất thường được thực hiện chủ yếu bằng quan sát trực quan, gõ nghe. Khi cần có thể dùng các công cụ đơn giản như thước mét, quả dọi, v.v..

(3) Người thực hiện kiểm tra bất thường cần đưa ra được kết luận có cần kiểm tra chi tiết hay không. Nếu không thì đề ra ngay giải pháp sửa chữa phục hồi kết cấu. Nếu cần thì tiến hành kiểm tra chi tiết và đề ra giải pháp sửa chữa.

2.6.3 Nội dung kiểm tra bất thường

Kiểm tra bất thường bao gồm những công việc sau đây:

(1) Khảo sát bằng trực quan, gõ nghe và dùng một số công cụ đơn giản để nhận biết ban đầu về tình trạng hư hỏng của kết cấu. Các hư hỏng sau đây cần được nhận biết:

(a) Sai lệch hình học kết cấu

(b) Mức nghiêng lún

(c) Mức nứt, gãy

(d) Các khuyết tật nhìn thấy khác

(e) Tình trạng hệ thống theo dõi lâu dài (nếu có).

(2) Phân tích các số liệu phải khảo sát để đi đến kết luận có tiến hành kiểm tra chi tiết hay không, quy mô kiểm tra chi tiết. Nếu cần kiểm tra chi tiết thì thực hiện theo chỉ dẫn ở mục 2.6. Nếu không thì đề ra giải pháp sửa chữa để phục hồi kết cấu kịp thời.

Đối với những hư hỏng có nguy cơ gây nguy hiểm cho người và công trình xung quanh thì phải có biện pháp xử lý khẩn cấp trước khi tiến hành kiểm tra chi tiết và đề ra giải pháp sửa chữa.

(3) Thực hiện sửa chữa

Quá trình sửa chữa kết cấu bị hư hỏng bất thường được thực hiện theo chỉ dẫn ở mục 2.6.3(5).

2.6.4 Ghi chép và lưu giữ hồ sơ

Mọi diễn biến công việc ghi trong mục 2.6.3 cần được ghi chép và lưu giữ.

Hồ sơ lưu trữ gồm có: Kết quả khảo sát, phân tích đánh giá, thuyết minh giải pháp sửa chữa hoặc gia cường, nhật ký thi công, các biên bản kiểm tra, các bản vẽ. Các tài liệu này cần được chủ công trình lưu giữ lâu dài cùng với hồ sơ của các đợt kiểm tra trước đây.

2.7 Theo dõi

2.7.1 Nguyên tắc chung

(1) Hệ thống theo dõi cần được đặt cho những công trình quan trọng, có ý nghĩa lớn về kinh tế, chính trị và an toàn sinh mạng đối với nhiều người (bảng 1.1).

(2) Chủ công trình và người thiết kế cần xác định mức yêu cầu trang bị hệ thống theo dõi, lựa chọn thiết bị, thiết kế lắp đặt và hướng dẫn thi công.

(3) Trước khi đưa công trình vào hoạt động, cần phải vận hành thử hệ thống theo dõi để chứng tỏ rằng hệ thống đang hoạt động bình thường. Lần đo đầu tiên được tiến hành càng sớm càng tốt, có thể trước thời gian kiểm tra ban đầu.

(4) Chủ công trình cần có lực lượng thường xuyên kiểm tra hoạt động của hệ thống, theo dõi và quản lý các số liệu đo.

2.7.2 Đặt hệ thống theo dõi

(1) Hệ thống theo dõi được đặt ở những vị trí kế cấu dễ nhạy cảm với những vấn đề mà người thiết kế yêu cầu. Những vị trí cần đặt các chi tiết của hệ thống theo dõi có thể xác định theo mục 2.4.2 (2).

(2) Các chi tiết của hệ thống theo dõi được đặt từ trong giai đoạn thi công và phải được bảo quản để không bị hư hỏng do tác động cơ học và thời tiết.

2.7.3 Vận hành hệ thống theo dõi

(1) Hệ thống theo dõi được tự động ghi chép số liệu đo theo chu kỳ mà người thiết kế và chủ công trình yêu cầu. Sự hỗ trợ của cán bộ chuyên môn trong quá trình vận hành hệ thống và đo đạc là rất quan trọng.

(2) Hệ thống theo dõi cần được thường xuyên kiểm tra để đảm bảo luôn hoạt động bình thường. Các số liệu đo của hệ thống cần được xử lý kịp thời cùng với các số liệu kiểm tra thường xuyên và kiểm tra định kỳ để có những tác động thích hợp trước khi sự xuống cấp của kết cấu trở nên nguy hại đến sự an toàn và công năng của kết cấu.

2.7.4 Lưu giữ số liệu đo

Số liệu đo của hệ thống sau khi được xử lý cần được lưu giữ lâu dài.

Chủ công trình lưu giữ các số liệu đo này cùng với các số liệu kiểm tra khác.

2.8 Yêu cầu đối với Kiểm tra chi tiết

2.8.1 Nguyên tắc chung

(1) Kiểm tra chi tiết được thực hiện sau khi qua các kiểm tra ban đầu, kiểm tra thường xuyên, kiểm tra định kỳ, kiểm tra bất thường thấy là có yêu cầu cần phải kiểm tra kỹ kết cấu để đánh giá mức độ xuống cấp và đề ra giải pháp sửa chữa.

(2) Chủ công trình có thể tự thực hiện hoặc thuê các đơn vị và cá nhân chuyên gia có năng lực phù hợp để thực hiện kiểm tra chi tiết.

2.8.2 Biện pháp kiểm tra chi tiết

(1) Kiểm tra chi tiết được tiến hành trên toàn bộ kết cấu hoặc một bộ phận kết cấu tùy theo quy mô hư hỏng của kết cấu và mức yêu cầu phải kiểm tra.

Người kiểm tra cần nhận biết trước đặc điểm nổi bật của xuống cấp để có hướng trọng tâm cho việc kiểm tra chi tiết.

(2) Kiểm tra chi tiết được thực hiện bằng các thiết bị thí nghiệm chuyên dùng để đánh giá lượng hóa chất lượng vật liệu sử dụng và mức xuống cấp của kết cấu. Phương pháp thí nghiệm cần được thực hiện theo các tiêu chuẩn và quy phạm hiện hành.

(3) Người thực hiện kiểm tra chi tiết phải có phương án thực hiện bao gồm quy mô kiểm tra, mức kết quả kiểm tra cần đạt, thời gian và kinh phí thực hiện. Phương án này phải được chủ công trình chấp nhận trước khi thực hiện.

2.8.3. Nội dung kiểm tra chi tiết

Kiểm tra chi tiết cần có những nội dung sau đây:

(1) Khảo sát chi tiết toàn bộ hoặc bộ phận hư hỏng của kết cấu: Yêu cầu của khảo sát là phải thu được các số liệu lượng hóa về tình trạng hư hỏng của kết cấu. Cụ thể là lượng hóa bằng số liệu và bằng ảnh những vấn đề sau đây:

(a) Sai lệch hình học kết cấu và chi tiết kết cấu;

(b) Mức biến dạng kết cấu;

(c) Mức nghiêng, lún;

(d) Vết nứt (mật độ, chiều rộng, chiều dài, chiều sâu và hướng vết nứt);

(e) Vết gãy (đặc điểm, vị trí, mức nguy hiểm)

(f) Ăn mòn cốt thép (mật độ rỉ, mức độ rỉ, tổn thất tiết diện cốt thép);

(g) Ăn mòn bê tông (ăn mòn xâm thực, ăn mòn cácbônát, mức độ ăn mòn, chiều sâu xâm thực vào kết cấu, độ nhiễm hóa chất, v.v.);

(h) Chất lượng bê tông (cường độ, độ đặc chắc, bong rộp);

(i) Biến màu mặt ngoài;

(j) Các khuyết tật nhìn thấy;

(k) Sự đảm bảo công năng kết cấu (chống thấm, cách âm, cách nhiệt, v.v.);

(l) Tình trạng làm việc của hệ thống theo dõi lâu dài (nếu có). Số liệu đo của hệ thống tại thời điểm kiểm tra chi tiết.

CHÚ THÍCH: Các số liệu lượng hóa nêu trên đều phải được xác định trên cơ sở các tiêu chuẩn phương pháp thử hiện hành trong nước hoặc quốc tế.

(2) Phân tích cơ chế xuống cấp của kết cấu: Trên cơ sở các số liệu khảo sát nêu trên và các kết quả kiểm tra hồ sơ lưu trữ công trình, cần phân tích, xác định cơ chế tạo nên mỗi loại hư hỏng. Có thể quy nạp một số dạng cơ chế điển hình sau đây:

(a) Nứt gãy kết cấu: Do vượt tải; biến dạng nhiệt ẩm; lún; chất lượng bê tông.

(b) Suy giảm cường độ bê tông: Do độ đặc chắc bê tông; bảo dưỡng bê tông và tác động môi trường; xâm thực.

(c) Biến dạng hình học kết cấu: Do vượt tải; tác động môi trường; độ cứng kết cấu.

(d) Rỉ cốt thép: Do ăn mòn môi trường xâm thực; cacbônat hóa bề mặt bê tông; nứt bê tông; thấm nước.

(e) Biến màu bề mặt: Do tác động môi trường.

(f) Thấm nước: Do độ chặt bê tông, nứt kết cấu, mối nối.

(3) Đánh giá mức độ xuống cấp của kết cấu: Trên cơ sở các số liệu kiểm tra và cơ chế xuống cấp đã phân tích, cần đánh giá xem kết cấu có cần sửa chữa hay không, và sửa chữa đến mức nào.

Cơ sở để đánh giá mức độ xuống cấp là các công năng của kết cấu được xem xét, theo chỉ dẫn ở mục 1.2.6.

(4) Lựa chọn giải pháp sửa chữa hoặc gia cường: Giải pháp sửa chữa hoặc gia cường cần được lựa chọn trên cơ sở cơ chế xuống cấp đã được phân tích sáng tỏ. Giải pháp sửa chữa hoặc gia cường đề ra phải đạt được yêu cầu là khôi phục được bằng hoặc cao hơn công năng ban đầu của kết cấu và ngăn ngừa việc tiếp tục hình thành cơ chế xuống cấp sau khi sửa chữa.

Quy mô sửa chữa phụ thuộc vào tầm quan trọng của kết cấu, tuổi thọ còn lại của công trình, khả năng tài chính và yêu cầu của chủ công trình.

Chi tiết về phương pháp lựa chọn giải pháp sửa chữa xem hướng dẫn ở Phần 3.

(5) Thực hiện sửa chữa hoặc gia cường:

(a) Chủ công trình có thể tự thực hiện sửa chữa, gia cường hoặc chọn một đơn vị có năng lực phù hợp để thực hiện.

(b) Đơn vị thực hiện sửa chữa hoặc gia cường cần có kế hoạch chủ động về vật tư, nhân lực, tiến độ và biện pháp thi công, gíam sát chất lượng trước khi bắt đầu thi công.

(c) Việc sửa chữa hoặc gia cường phải đảm bảo ảnh hưởng ít nhất đến môi trường xung quanh và đến người sử dụng. Những thí nghiệm kiểm tra chất lượng cần thiết phải được thực hiện trong quá trình thi công.

(d) Mọi diễn biến của công tác sửa chữa hoặc gia cường phải được ghi vào sổ nhật ký thi công và lưu giữ lâu dài.

2.8.4 Ghi chép và lưu giữ hồ sơ

(1) Mọi diễn biến của công tác kiểm tra chi tiết nêu trong mục 2.6.3 đều phải được ghi chép đầy đủ dưới dạng biên bản, sổ nhật ký, bản vẽ để lưu giữ lâu dài.

(2) Chủ công trình lưu giữ hồ sơ kiểm tra chi tiết bao gồm: kết quả khảo sát, phân tích đánh giá, thuyết minh giải pháp sửa chữa hoặc gia cường, nhật ký thi công, các bản vẽ, các biên bản kiểm tra. Các hồ sơ này cần được lưu giữ lâu dài cùng với các hồ sơ của các đợt kiểm tra trước đây.

Phần 3- Sửa chữa kết cấu

Phần này hướng dẫn công tác sửa chữa kết cấu theo quy trình nêu ở Phần 1 và 2.

3.1 Sửa chữa kết cấu hư hỏng do các nguyên nhân thuộc về thiết kế, thi công và sử dụng công trình

3.1.1 Nguyên tắc chung

Mục này hướng dẫn phương pháp kiểm tra chi tiết, xác định cơ chế và mức độ xuống cấp, sửa chữa và gia cường các kết cấu bêtông cốt thép bị hư hỏng do các nguyên nhân thuộc về thiết kế, thi công và sử dụng công trình, trong đó chủ yếu đề cập tới các vấn đề như: tải trọng tác động, khả năng chịu lực và khả năng sử dụng bình thường của kết cấu từ khi xây dựng và trong suốt quá trình khai thác. Trước khi sửa chữa và gia cường kết cấu cần tiến hành kiểm tra chi tiết, đánh giá mức độ và phân tích cơ chế/nguyên nhân gây hư hỏng công trình. Tải trọng ở đây chỉ giới hạn trong các tác động thông thường tác dụng lên công trình.

Có ba loại hư hỏng công trình do các nguyên nhân thuộc về kết cấu và tải trọng bao gồm:

(1) Nứt kết cấu;

(2) Biến dạng vượt quá giới hạn cho phép của công trình do độ cứng của kết cấu hoặc do công nghệ thi công không đảm bảo;

(3) Khả năng chịu lực của kết cấu hoặc cấu kiện không đủ, tuy chưa gây ra nứt nghiêm trọng hay phá hoại kết cấu, nhưng để lại khuyết tật bên trong cần phải gia cường.

Hư hỏng và sửa chữa hư hỏng công trình do lún nền móng được trình bày trong mục 3.2.

3.1.2 Kiểm tra chi tiết

Kiểm tra chi tiết được tiến hành nhằm xác định cơ chế và mức độ hư hỏng kết cấu trước khi đưa ra giải pháp sửa chữa hoặc gia cường.

Kiểm tra chi tiết được tiến hành với những công việc sau đây:

3.1.2.1 Khảo sát hiện trạng nứt kết cấu

(1) Giới hạn bề rộng khe nứt: Giới hạn bề rộng khe nứt trong kết cấu bêtông là một trong các chỉ số công năng quan trọng để đánh giá khả năng sử dụng bình thường của kết cấu. Giới hạn bề rộng khe nứt được qui định trong Tiêu chuẩn kết cấu bêtông cốt thép hiện hành TCVN 5574:1991, tuỳ thuộc vào điều kiện làm việc của kết cấu và loại cốt thép sử dụng.

(2) Khảo sát nứt: cần làm sáng tỏ những vấn đề sau đây:

(a) Vị trí, và đặc trưng phân bố vết nứt;

(b) Phương và hình dạng vết nứt;

(c) Kích thước vết nứt (bề rộng, chiều dài và độ sâu);

(d) Thời điểm xuất hiện vết nứt;

(e) Sự phát triển của vết nứt theo thời gian; và

(f) Các đặc trưng khác như bê tông bị bong rộp, bị nén vỡ v.v.

Việc khảo sát nứt có thể phải tiến hành trong thời gian tương đối lâu, theo chu kỳ để xác định xem hiện tượng nứt của kết cấu đã ổn định hay còn đang phát triển.

(3) Đặc trưng và cơ chế hình thành vết nứt do tải trọng:

(a) Vị trí và đặc trưng phân bố vết nứt: Các vết nứt thường xuất hiện ở các vùng dự đoán có ứng suất kéo lớn nhất trong kết cấu/cấu kiện.

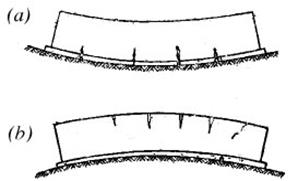

Đối với dầm đơn giản và dầm liên tục, các vết nứt vuông góc với trục dầm thường phát triển ở phần dưới của giữa nhịp hoặc phần trên gần gối đỡ. Các vết nứt xiên ở gần gối đỡ hoặc ở gần điểm đặt tải trọng tập trung. Trong một số trường hợp, có thể có các vết nứt xuất hiện ở vùng chịu nén gần nơi có mô-men uốn lớn nhất của dầm. Một số dạng vết nứt được thể hiện ở hình 3.1.1.

Hình 3.1.4: Vết nứt do nén (cột, quá tải)

(b) Hình dạng vết nứt: Vết nứt do kéo gây ra thường vuông góc với ứng suất pháp, như chiều vết nứt chịu kéo của dầm chịu uốn luôn vuông góc với trục dầm, phía dưới rộng, phía trên nhỏ.

Vết nứt do cắt ở gần gối, thường xiên 450 phát triển lên phía trên và hướng vào giữa dầm (Hình 3.1.2 và 3.1.3).

Vết nứt do lực nén gây ra thường song song với chiều của lực nén, phần lớn hình dạng của vết nứt là hai đầu nhỏ, ở giữa rộng (Hình 3.1.4).

Vết nứt do mô-men xoắn gây ra có hình xoắn ốc xiên, bề rộng của khe nứt thường không thay đổi lớn.

Vết nứt do xung lực (lực va đập) thường phát triển xiên 450 với chiều của xung lực.

Vết nứt do lún nền móng: Đối với kết cấu bê tông cốt thép, các vết nứt do biến dạng nền thường xuất hiện tập trung ở khu vực có độ cong tương đối lớn của đường cong lún. Chiều của vết nứt vuông góc với chiều của ứng suất kéo chính do biến dạng nền sinh ra. Đối với dầm và sàn, các vết nứt do lún thường là các vết nứt thẳng góc với trục dầm và sàn. Khi bị lún lệch hay lún ảnh hưởng của công trình lân cận, thường xuất hiện các vết nứt xiên ở dầm (gần liên kết dầm-cột), các vết nứt chéo góc 450 (trên mặt bằng sàn) ở các góc sàn.

(c) Kích thước của vết nứt: Vết nứt xuất hiện trong giai đoạn sử dụng bình thường của kết cấu nói chung bề rộng khe nứt không lớn. Bề rộng khe nứt giảm dần từ mặt ngoài kết cấu vào bên trong (chiều sâu) của bêtông.

Khi kết cấu vượt tải nghiêm trọng hoặc đạt tới trạng thái giới hạn thì bề rộng khe nứt thường tương đối lớn, vượt quá giới hạn qui định trong TCVN 5574:1991.

Tuy nhiên, đối với các vết nứt do lực nén dọc trục sinh ra, bề rộng khe nứt không lớn, có thể nhỏ hơn giới hạn qui định trong TCVN 5574:1991, nhưng vẫn là dấu hiệu của kết cấu tới gần trạng thái giới hạn, cần phải hết sức chú ý khi khảo sát và đánh giá.

(d) Thời điểm xuất hiện vết nứt: Vết nứt thường xuất hiện khi tải trọng đột ngột tăng lên, ví dụ: khi tháo dỡ cốp-pha, lắp đặt thiết bị, khi cho kết cấu chịu tải và chịu vượt tải. Trong kết cấu có thể xuất hiện các vết nứt khi bị lún không đều vượt qua giới hạn cho phép. Thời điểm xuất hiện vết nứt không nhất thiết là thời điểm sinh ra nứt.

(e) Sự phát triển vết nứt: Vết nứt thường phát triển theo sự gia tăng của tải trọng và thời gian tác động kéo dài của tải trọng cũng như sự gia tăng độ lún.

(4) Dấu hiệu nứt nguy hiểm: Các dấu hiệu sau là các dấu hiệu nứt nguy hiểm ảnh hưởng nghiêm trọng đến độ an toàn của kết cấu nếu không có các biện pháp xử lý thích hợp:

(a) Đối với dầm: Ở giữa nhịp dầm: phía dưới xuất hiện các vết nứt theo phương vuông góc với trục dầm, phát triển tới hơn 2/3 chiều cao dầm; hoặc ở phía trên (vùng chịu nén) xuất hiện nhiều vết nứt song song với trục dầm nhìn rõ bằng mắt thường, lớp bêtông bảo vệ bị bong rộp, mặt dưới có thêm các vết nứt đứng (theo phương vuông góc với trục dầm).

Gần gối dầm xuất hiện các vết nứt xiên nhìn rõ, đây là các vết nứt rất nguy hiểm. Khi vết nứt kéo dài tới trên 1/3 chiều cao dầm, hoặc khi đồng thời với các vết nứt xiên, ở vùng chịu nén còn xuất hiện các vết nứt song song với trục dầm thì có thể làm cho dầm phá hoại vì nứt gãy. Trong trường hợp cốt đai bố trí quá ít, tỉ số giữa khoảng cách từ điểm đặt tải trọng tập trung đến gối tựa và chiều cao hữu dụng của dầm lớn hơn 3, nếu xuất hiện các vết nứt xiên, ứng suất trong cốt đai sẽ tăng nhanh đạt tới cường độ chảy, vết nứt xiên phát triển rất nhanh làm dầm nứt thành 2 phần và bị phá hoại.

Phía trên gần gối dầm liên tục xuất hiện các vết nứt theo phương song song với trục dầm quan sát được bằng mắt thường, phía dưới kéo dài tới 1/3 chiều cao dầm, hoặc phía trên xuất hiện các vết nứt đứng, đồng thời phía dưới xuất hiện các vết nứt ngang.

Gần đầu ngàm của các công-xôn có các vết nứt đứng hoặc các vết nứt xiên nhìn rõ.

(b) Đối với bản sàn: Xuất hiện các vết nứt ngang thẳng góc với cốt thép chủ chịu kéo, đồng thời xuyên sâu tới vùng chịu nén.

Phía trên gần đầu ngàm của bản công-sôn xuất hiện các vết nứt nhìn rõ, vuông góc với cốt thép chủ chịu kéo.

Xung quanh phía trên của sàn đổ tại chỗ có vết nứt rõ rệt, hoặc phía dưới có những vết nứt đan nhau.

Dấu hiệu chọc thủng sàn đối với sàn phẳng gối lên cột.

(c) Đối với cột: Xuất hiện vết nứt, một phần lớp bêtông bảo vệ bị bong rộp, lộ cốt thép chịu lực.

Một bên sinh ra vết nứt ngang nhìn thấy được bằng mắt thường, phía bên kia bêtông bị nén vỡ, lộ cốt thép chịu lực.

Xuất hiện các vết nứt đan nhau rõ rệt.

(d) Đối với tường: Ở phần giữa của tường sinh ra các vết nứt đan nhau rõ rệt, hoặc có thêm lớp bảo vệ bị bong rộp.

(e) Đối với nút khung: Các vết nứt đứng, xiên hoặc các vết nứt đan nhau xuất hiện ở nút khung hoặc khu vực gần nút khung.

3.1.2.2 Khảo sát biến dạng của kết cấu

Biến dạng của kết cấu bao gồm độ võng, góc xoay, góc trượt, biên độ dao động. Tuy nhiên, biến dạng kết cấu cần phải khảo sát chủ yếu là độ võng. Độ võng của kết cấu và cấu kiện thường liên quan với sự phát triển vết nứt trong kết cấu và cấu kiện.

(1) Đo độ võng: Đối với các kết cấu nhịp lớn và trong một số trường hợp có yêu cầu, có thể phải tiến hành đo độ võng/chuyển vị khi cho kết cấu chịu tải (xe chạy qua, máy móc hoạt động, si-lô chứa đầy xi-măng, bể chứa đầy nước v.v...) hoặc chất tải.

Việc chất tải thông thường có thể tiến hành ít nhất theo 4 cấp tương ứng với 0%, 25%, 50%, 75% và 100% tổng giá trị tiêu chuẩn của hoạt tải và các tải trọng khác khả dĩ tác dụng lên kết cấu.

Sau mỗi cấp chất tải, giữ tải 60 phút, đọc số liệu của các đồng hồ đo độ võng/chuyển vị tại các vị trí cần theo dõi.

Sau khi chất toàn bộ tải, đo độ võng/chuyển vị tại các vị trí cần thiết trên kết cấu. Sau đó giữ tải tối thiểu trong vòng 24 giờ. Đo tiếp độ võng/chuyển vị sau khi đã giữ tải được 24 giờ.

Dỡ toàn bộ tải ra khỏi kết cấu theo 2 cấp 50% và 100% tải, đọc số đo chuyển vị. Sau 24 giờ, đọc số đo một lần nữa.

(2) Giới hạn của biến dạng (độ võng): Giới hạn của biến dạng (độ võng) được qui định trong TCVN 5574:1991. Có thể đo độ võng của kết cấu từ khi bắt đầu cho kết cấu chịu tải (0%) cho đến khi chịu đủ tải qui định (100%), độ võng ban đầu có thể ngoại suy từ độ võng đo được khi chất tải với giả thiết sự đối xử của kết cấu ở giai đoạn trước khi chất tải nằm trong giai đoạn đàn hồi.

3.1.2.3 Khảo sát hiện trạng kết cấu

Khi có yêu cầu khảo sát hiện trạng kết cấu, việc khảo sát sẽ bao gồm:

(1) Kích thước và bố trí thực tế của các kết cấu, cấu kiện;

(2) Cấu tạo thực tế của các liên kết, gối tựa;

(3) Vị trí và khoảng cách cốt thép chịu lực tại một số vị trí cần khảo sát;

(4) Chiều dày lớp bê tông bảo vệ.

Trong một số trường hợp phải đục lớp bê tông bảo vệ để xác định khoảng cách, số lượng và đường kính cốt thép.

3.1.2.4 Xác định cường độ thực tế của bê tông và cốt thép trong kết cấu

Lấy mẫu tiến hành thí nghiệm phá hoại trong phòng thí nghiệm theo TCXD 239:2000, hoặc kiểm nghiệm cường độ thực tế của bêtông bằng các phương pháp kiểm tra không phá hoại như súng bật nẩy, sóng siêu âm theo TCXD 162:1987 và TCXD 171:1989;

Kiểm tra chứng chỉ về cường độ của cốt thép đã sử dụng khi thi công phù hợp theo TCVN 197:1985.

3.1.2.5 Nghiên cứu và kiểm tra hồ sơ thiết kế

Mục đích của công tác này nhằm xác định hay loại trừ nguyên nhân gây hư hỏng do thiết kế, hiểu rõ sơ đồ chịu lực kết cấu, lựa chọn và quyết định biện pháp sửa chữa gia cường sau này. Các nội dung bao gồm:

(1) Kiểm tra các bản vẽ thiết kế dùng để thi công và bản vẽ hoàn công công trình;

(2) Kiểm tra tính hợp lý của giải pháp thiết kế;

(3) Kiểm tra sơ đồ, và kết quả tính toán kết cấu, cần thiết có thể tính toán lại kết cấu.

3.1.2.6 Khảo sát tình hình thi công

Trong quá trình khảo sát tình hình thi công, phương pháp thi công và lịch trình công việc đã sử dụng được nghiên cứu kỹ để phát hiện những sai sót thi công và các lỗi khác. Công việc khảo sát gồm có:

(1) Phương pháp thi công;

(2) Sự chấp hành các yêu cầu, trình tự và tiến độ thi công được qui định trong hồ sơ thiết kế và các qui phạm thi công khác, sự gián đoạn/chậm trễ trong thi công, thi công nhanh bỏ qua qui trình v.v...;

(3) Trong một số trường hợp cần thống kê phân tích các trị số tải trọng do thi công;

(4) Nghiên cứu kiểm tra các biên bản kiểm tra chất lượng và chứng chỉ thí nghiệm vật liệu, bêtông và cốt thép.

3.1.2.7 Khảo sát tải trọng và tác động

Khảo sát, điều tra tất cả các loại tải trọng và tác động có thể tác dụng lên kết cấu trong suốt thời gian thi công và sử dụng công trình. Nội dung, chủ yếu bao gồm điều tra và phân tích các tải trọng và hiệu ứng (nội lực/ứng suất, biến dạng/độ võng) của các tải trọng này tác dụng lên kết cấu, và tổ hợp của tải trọng. Khi có nghi ngờ về sự vượt tải trọng, tiến hành đo thực tế trị số của tải trọng tác dụng lên công trình.

3.1.2.8 Thí nghiệm tải trọng

Khi có yêu cầu, có thể tiến hành thí nghiệm tải trọng hiện trường bằng phương pháp chất tải. Việc thí nghiệm tải trọng hiện trường được thực hiện dựa vào thiết kế hoặc yêu cầu sử dụng, nhằm kiểm tra sức chịu tải, khả năng chống nứt, biến dạng và độ võng thực tế. Qui trình thí nghiệm tải trọng có thể tham khảo tiêu chuẩn bê tông Hoa kỳ: ACI 318-2002 (chương 20).

3.1.3 Đánh giá mức độ hư hỏng và lựa chọn biện pháp sửa chữa kết cấu

3.1.3.1 Kiểm tra, đánh giá công năng và mức độ hư hỏng của kết cấu

(1) Kiểm tra độ an toàn (về khả năng chịu lực): Độ an toàn hay khả năng chịu lực của kết cấu được xem là không đảm bảo khi một trong các chỉ tiêu sau đây sảy ra:

(a) Chỉ số công năng về an toàn (xem mục con 1.2.6) (Ptt/Pyc) lớn hơn 1 hay khả năng chịu lực của kết cấu không đảm bảo theo qui định trong tiêu chuẩn TCVN 5574:1991.

(Ptt /Pyc) > 1 (3.1)

trong đó:

Pyc - giá trị nguy hiểm có thể xảy ra của từng nội lực hoặc do tác dụng đồng thời của một số nội lực;

Ptt - khả năng chịu lực (ứng với tác dụng P) của tiết diện đang xét của kết cấu khi tiết diện chịu lực đạt tới trạng thái giới hạn.

Giá trị Pyc xác định theo tải trọng (thực tế hoặc theo thiết kế) tính toán và được chọn trong các tổ hợp nội lực ứng với các trường hợp nguy hiểm đối với sự làm việc của kết cấu, xét cả về trị số và cả về phương chiều của nội lực.

Giá trị Ptt được xác định theo đặc trưng hình học (thực tế hoặc theo thiết kế) của tiết diện và đặc trưng cường độ (thực tế hoặc theo thiết kế) tính toán của vật liệu. Các biểu thức tính Ptt cũng như việc cụ thể hoá điều kiện (3.1) được trình bày trong Chương 3 của tiêu chuẩn TCVN 5574:1991.

(b) Việc khảo sát, phân tích khẳng định là có hiện tượng nén nứt: bêtông bị nén vỡ, lớp bảo vệ bị bong rộp.

(c) Vết nứt phát triển không có dấu hiệu ổn định.

(d) Vết nứt ảnh hưởng lớn đến độ cứng và tính tổng thể (toàn khối) của kết cấu.

(e) Các vết nứt nguy hiểm như trình bày trong khoản (4), mục 3.1.2.1.

(2) Kiếm tra khả năng sử dụng bình thường: Kết cấu được coi là mất khả năng sử dụng bình thường khi một trong các chỉ tiêu sau đây xảy ra:

(a) Chỉ số công năng về nứt kết cấu (att/ayc) lớn hơn 1 (hay bề rộng khe nứt vượt quá giới hạn qui định trong TCVN 5574:1991):

(att/ayc) > 1 (3.2)

trong đó:

att - bề rộng khe nứt (tính toán theo lý thuyết hoặc đo thực tế) của bêtông ở vị trí ngang mức cốt thép chịu kéo,

ayc - bề rộng giới hạn của khe nứt xác định theo TCVN 5574:1991.

(b) Chỉ số công năng về biến dạng của kết cấu (ftt/fyc) lớn hơn 1.0 (hay biến dạng vượt quá giới hạn cho phép trong TCVN 5574:1991):

(ftt/fyc) > 1 (3.3)

trong đó:

ftt - biến dạng của kết cấu (độ võng, góc xoay, góc trượt, biên độ dao động) do tải trọng tiêu chuẩn gây ra,

fyc - trị số giới hạn của biến dạng cho trong TCVN 5574:1991.

(c) Mất tính năng chống thấm: Có thấm ẩm hoặc thấm chảy dòng.

(d) Mật độ nứt cao, gây lo sợ cho người sử dụng.

3.1.3.2 Xác định nguyên nhân gây hư hỏng kết cấu

Xử lý kết cấu phải căn cứ vào cơ chế hay nguyên nhân gây hư hỏng kết cấu để ngăn chặn hay loại trừ hiện tượng nứt, võng quá giới hạn cho phép.

Các nguyên nhân gây nứt và hư hỏng kết cấu có thể là:

(1) Sai sót trong thiết kế kết cấu:

(a) Mặt cắt tiết diện kết cấu/cấu kiện quá nhỏ, không khống chế được yêu cầu về võng, nứt hay ổn định.

(b) Diện tích cốt thép chịu kéo nhỏ, bỏ qua hay xem nhẹ yêu cầu chống nứt và khống chế độ võng khi tính toán thiết kế.

(c) Diện tích mặt cắt bêtông bé, nhưng bố trí nhiều cốt thép làm cho vùng chịu nén bị nứt vỡ khi chịu tải trọng cực hạn.

(d) Bỏ qua hay không xét đến một số trường hợp tải trọng có khả năng xuất hiện trong quá trình sử dụng công trình.

(e) Xem nhẹ các giải pháp cấu tạo qui định trong các tiêu chuẩn thuộc lĩnh vực bê tông cốt thép.

(2) Công nghệ thi công không tốt:

(a) Chất lượng vật liệu không đảm bảo, cấp phối bêtông không đạt yêu cầu.

(b) Ván khuôn bị biến dạng, cây chống ván khuôn bị lún, dẫn đến kết cấu bị võng và lún trước khi chịu tải.

(c) Trình tự đổ bêtông không tốt, tốc độ đổ bêtông quá nhanh, không xem xét đến điều kiện thời tiết khi thi công, xuất hiện khe nứt trong khi thi công nhưng không xử lý, bảo dưỡng kém (như hiện tượng nứt trong các bể chứa loại lớn).

(d) Lớp bảo vệ cốt thép quá lớn hoặc quá nhỏ.

(e) Gia tải quá sớm hoặc vượt tải khi thi công (có thể sinh ra nứt hoặc sập đổ kết cấu).

(f) Công nghệ trượt ván khuôn không tốt.

(g) Sai sót trong bố trí cốt thép theo mặt cắt tiết diện kết cấu (ví dụ, nhầm tiết diện cột tầng 6 xuống tầng 4).

(h) Bê tông không đạt cường độ qui định.

(i) Và các nguyên nhân khác.

(3) Vượt tải:

(a) Vượt tải do sử dụng sai công năng.

(b) Vượt tải do cơi nới cải tạo thêm.

(c) Vượt tải do có các trường hợp tải trọng không qui định trong tiêu chuẩn hay vượt giá trị qui định trong tiêu chuẩn, qui phạm (đặc biệt đối với các công trình công nghiệp hay các công trình đặc biệt khác).

(4) Công trình bị lún không đều.

3.1.3.3 Lựa chọn giải pháp sửa chữa hoặc gia cường

Quyết định biện pháp xử lý kết cấu phải bắt đầu từ phân tích, đánh giá mức độ nguy hiểm và nguyên nhân gây nứt, võng công trình. Cần phân rõ ranh giới các vết nứt cần phải sửa chữa gia cường hay không cần phải xử lý. Nắm

vững nguyên tắc sửa chữa, gia cường, chọn biện pháp, thời gian, tiến độ và giá thành thi công một cách hợp lý là những điều căn bản của sửa chữa, gia cường nhằm đảm bảo tuổi thọ và công năng sử dụng lâu dài của kết cấu.

3.1.4 Thiết kế sửa chữa, gia cường kết cấu

3.1.4.1 Nguyên tắc chung

Khi kết quả khảo sát, đánh giá khẳng định rằng kết cấu không đảm bảo an toàn hoặc khả năng làm việc bình thường theo mục 3.1.3 thì bắt buộc phải sửa chữa hay gia cường kết cấu.

Công tác sửa chữa, gia cường có thể tiến hành cho toàn bộ công trình hoặc chỉ tại những vị trí hay cấu kiện được chỉ định, nhưng phải tôn trọng các nguyên tắc sau:

(1) Xác định đúng mức độ và nguyên nhân của hư hỏng. Đối với các hư hỏng chưa rõ mức độ và nguyên nhân, có thể theo dõi và khảo sát thêm, sau khi xác định đúng mức độ và nguyên nhân mới tiến hành sửa chữa hay gia cường.

(2) Làm rõ mục đích sửa chữa. Dựa vào tính chất của vết nứt, võng và yêu cầu sử dụng của công trình để xác định mục đích sửa chữa như: (i) chỉ ngăn lại để bảo vệ hay (ii) gia cố để tăng cường.

(3) Đảm bảo an toàn cho kết cấu và người sử dụng trong thời gian khảo sát, trước khi và trong lúc sửa chữa hay gia cường công trình.

(4) Đáp ứng yêu cầu sử dụng.

(5) Đảm bảo độ bền lâu của vật liệu: bêtông và cốt thép.

(6) Tiến độ, tính khả thi và kinh tế của phương pháp.

(7) Đáp ứng yêu cầu thiết kế (về khả năng chịu lực), tuân theo các qui định của tiêu chuẩn kết cấu bêtông cốt thép hiện hành.

(8) Tiến hành kiểm tra công năng (bất phương trình (3.1), (3.2) và (3.3)) và độ bền lâu (yêu cầu cấu tạo theo TCVN 5574:1991)) theo giải pháp thiết kế sửa chữa hoặc gia cường.

3.1.4.2 Tính toán và thiết kế sửa chữa, gia cường

(1) Thiết kế cần kết hợp chặt chẽ với biện pháp thi công.

(2) Tải trọng và tác động tác dụng lên kết cấu được xác định theo các qui định của tiêu chuẩn tải trọng và tác động hiện hành. Tải trọng máy và công nghệ lấy theo số liệu cho bởi nhà cung cấp thiết bị và công nghệ. Khi phải đo thực tế tải trọng thì giá trị trung bình của tải trọng được tính trên số liệu đo tại ít nhất 5 vị trí, khi đó giá trị tiêu chuẩn của tải trọng có thể lấy bằng 1.1 lần giá trị trung bình nhận được.

(3) Sơ đồ tính toán: Sơ đồ tính toán kết cấu được xác định căn cứ vào sự tác động lên kết cấu hoặc yêu cầu chịu lực thực tế. Đối với kết cấu sửa chữa, gia cường (bao gồm kết cấu cũ và phần gia cường bổ sung), có thể có 2 trạng thái chịu lực sau:

(a) Trạng thái 1: Kết cấu cũ được tính toán chịu phần tĩnh tải và tải trọng thiết bị đã có tác dụng lên kết cấu trước khi sửa chữa. Các tải trọng này được giữ nguyên và tác dụng lên kết cấu trong suốt quá trình sửa chữa và sau sửa chữa;

(b) Trạng thái 2: Kết cấu sửa chữa, gia cường được tính toán chịu phần tĩnh tải thêm, phát sinh do sửa chữa, thiết bị đặt thêm, hoạt tải và tải trọng công nghệ.

Nội lực và ứng suất trong kết cấu cũ bằng tổng của 2 trạng thái 1 và 2. Biến dạng và ứng suất trong phần gia cường bổ xung chỉ do trạng thái 2 gây ra.

(4) Tiết diện chịu lực của cấu kiện phải lấy thực tế có để ý đến đặc điểm chịu lực, biến dạng sau khi sửa chữa, gia cường và sự làm việc đồng thời giữa phần kết cấu cũ và mới.

(5) Cần thiết phải kiểm tra lại khả năng chịu lực của các kết cấu hoặc bộ phận kết cấu có liên quan và nền móng công trình trong trường hợp tải trọng phát sinh do sửa chữa, gia cường là đáng kể.

3.1.5 Các phương pháp, kỹ thuật sửa chữa, gia cường

Phương pháp sửa chữa, gia cường kết cấu bêtông cốt thép có thể là:

(1) Phương pháp sửa chữa đối với các vết nứt đã ổn định:

(a) Sửa chữa bề mặt: phương pháp thường dùng là đục xung quanh vết nứt rồi trát phẳng, sơn chất kết dính epoxy, phun vữa xi măng hoặc bêtông đá nhỏ, dán vải sợi thuỷ tinh bằng mát-tit epoxy hoặc keo epoxy, tăng tính toàn khối của lớp mặt, neo nứt bằng bu-lông thép;

(b) Sửa chữa cục bộ: các phương pháp sử dụng là phương pháp đắp, phương pháp ứng suất trước, đục bỏ một phần bêtông để đổ lại;

(c) Phun áp lực vữa xi măng: Là phương pháp phù hợp với các vết nứt ổn định có bề rộng khe nứt lớn hơn 0,5mm.

(2) Giảm nội lực kết cấu: phương pháp thường dùng có thể là giảm tải hoặc khống chế tải trọng sử dụng (ví dụ: ghi rõ hoạt tải của khu vực là 200 daN/m2 tại các khu vực sử dụng), làm kết cấu giảm nội lực bằng cách tăng thêm gối tựa hoặc tăng thanh chống giảm khẩu độ của kết cấu.

(3) Tăng cường kết cấu: Các phương pháp thường dùng là: (a) tăng tiết diện kết cấu (làm sàn dày thêm, tăng chiều cao dầm v.v.), (b) kỹ thuật bọc ngoài bằng bêtông, (c) kỹ thuật bọc ngoài bằng thép hình, (d) kỹ thuật gia cường dán bản thép hoặc bản composite, (e) tăng cường bằng hệ thống ứng suất trước căng ngoài.

(4) Các phương pháp khác: tháo dỡ làm lại, cải thiện điều kiện sử dụng kết cấu, thông qua thí nghiệm hoặc phân tích luận chứng để không tiến hành xử lí.

(5) Phương pháp sửa chữa kết cấu bị nứt và xuống cấp do lún nền móng: Sửa chữa và gia cố nền, móng và gia cường kết cấu bên trên được qui định và chỉ dẫn ở mục3.2. Sau khi đã hoàn thành biện pháp gia cường nền móng, đã giảm đáng kể ảnh hưởng của biến dạng nền đối với kết cấu bên trên, có thể áp dụng phương pháp (1) – phương pháp sửa chữa đối với các vết nứt đã ổn định - để sửa chữa kết cấu bị nứt và xuống cấp do lún nền móng. Trong một số trường hợp đặc biệt, khi mức độ hư hỏng của kết cấu là nguy hiểm mặc dù đã được xử lý nền móng nhưng cần thiết phải tăng cường kết cấu thì dùng phương pháp (3). Các phương pháp xử lý do tư vấn thiết kế (sửa chữa) lựa chọn căn cứ vào hiện trạng công trình, kết quả kiểm tra và yêu cầu sửa chữa của chủ công trình.

3.1.6 Phương pháp giảm nội lực kết cấu

Có 2 phương pháp giảm nội lực kết cấu là giảm tải trọng tác dụng lên kết cấu và tăng thêm gối đỡ.

(1) Giảm tải trọng:

(a) Giảm nhẹ trọng lượng bản thân kết cấu như: thay tường gạch đặc bằng gạch rỗng, mái bằng bêtông cốt thép thay bằng khung thép nhẹ lợp tôn hoặc fibro ximăng, hoặc thay bê tông nặng bằng bê tông nhẹ,..

(b) Cải thiện điều kiện sử dụng công trình như: ngăn ngừa tích nước, thường xuyên quét bụi mái nhà xưởng v.v.;

(c) Cải thiện công dụng của công trình để giảm tải như: chuyển phòng lưu trữ thành phòng làm việc, kho sách thành phòng đọc sách;

(d) Dỡ tầng để giảm tải trọng tác dụng xuống cột và móng.

(2) Tăng thêm gối đỡ: Trong các cấu kiện chịu uốn như dầm, sàn, việc tăng thêm cột mới (gối đỡ) là nhằm giảm khẩu độ, nội lực (mô men uốn, lực cắt), độ võng và bề rộng khe nứt trong kết cấu. Tuy nhiên, cần xem xét và tính toán lại việc bố trí cốt thép theo thiết kế gốc và theo thực tế khi sơ đồ tính có tăng thêm gối đỡ.

3.1.7 Phương pháp tăng tiết diện kết cấu

Việc gia cường bằng cách tăng tiết diện được thực hiện chủ yếu bằng cách đặt thêm cốt thép, đổ thêm bêtông để làm tăng khả năng chịu lực của kết cấu, cấu kiện. Lượng cốt thép đặt thêm, phần bêtông đổ thêm cần được xác định bằng tính toán. Cần có biện pháp thi công, biện pháp cấu tạo để đảm bảo sự làm việc đồng thời giữa vật liệu cũ và vật liệu mới.

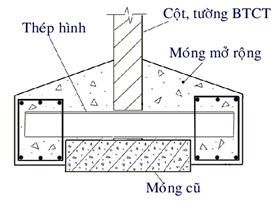

3.1.8 Kỹ thuật gia cường bọc ngoài bằng bêtông

Kỹ thuật này thường dùng để gia cường các kết cấu chịu nén như cột nhà công nghiệp hay dân dụng một hoặc nhiều tầng. Phương pháp này có 3 loại: (a) gia cường bọc xung quanh (hình 3.1.5 (a)), (b) gia cường 1 hoặc nhiều mặt (hình 3.1.5 (b) và (c)).

Hình 3.1.5: Gia cường bọc ngoài bằng bêtông

(1) Tính toán thiết kế: Giữa bêtông mới đổ và cốt thép mới bố trí với kết cấu cũ, tồn tại vấn đề ứng suất chênh và sự chênh biến dạng (do bêtông cũ đã chịu phần lớn tĩnh tải và có biến dạng trước khi gia cường), vì vậy khi tính toán khả năng chịu lực của kết cấu, phải xem xét tình hình cụ thể để tính giảm cường độ của bêtông và cốt thép thêm vào.

Khả năng chịu lực cực hạn (tới hạn) của cột chịu nén dọc trục sau khi gia cường có thể được kiểm tra theo công thức sau:

![]() (3.4)

(3.4)

trong đó:

N - giá trị tính toán của lực nén dọc trục tác dụng lên cột sau khi gia cường;

j - hệ số uốn dọc xác định theo độ mảnh của cột sau khi gia cường;

fc, Ac - cường độ tính toán chịu nén và diện tích tiết diện bêtông cũ;

fy, As - cường độ tính toán và diện tích tiết diện cốt thép cũ;

fcm, Acm - cường độ tính toán chịu nén và diện tích tiết diện bêtông mới;

fym, Asm - cường độ tính toán và diện tích tiết diện cốt thép mới (bổ xung);

a - hệ số chiết giảm cường độ của bêtông mới tăng thêm và cốt thép dọc khi bêtông của phần gia cường làm việc với cột cũ.

Giá trị của a được lấy như sau: (a) a=0,8 khi có biện pháp dỡ tải hoàn toàn cho kết cấu/cấu kiện khi sửa chữa gia cường (cấu kiện cũ và bêtông mới gần như cùng chịu một tải trọng), (b) trong trường hợp chỉ giảm tải một phần nào đó khi thi công gia cường, phải lấy giảm giá trị của a, khi đó a=0,8 DN/N (DN- phần lực nén tăng lên của phần tải trọng tác dụng lên kết cấu sau khi gia cường).

(2) Yêu cầu cấu tạo và thi công: Cần chú ý các điểm sau khi thiết kế gia cường cột sử dụng kỹ thuật bọc ngoài bằng bêtông:

(a) Chiều dày nhỏ nhất của bêtông mới đổ là 60mm (nếu dùng bêtông phun chiều dày nhỏ nhất là 50mm);

(b) Đường kính cốt thép không nhỏ hơn 14mm và không lớn hơn 25mm; đường kính cốt đai khép kín không nhỏ hơn 8mm;

(c) Khi gia cường bọc quanh (4 phía) cần phải đặt cốt đai khép kín. Khi chỉ gia cố một hoặc 2 bên thì dùng cốt đai dạng chữ U hàn vào cốt đai cũ. Độ dài đường hàn lấy bằng 10d (nếu hàn 1 bên) và bằng 5d (nếu hàn 2 bên), trong đó d là đường kính cốt đai. Cũng có thể dùng đinh neo chôn vào bê tông cũ của cột rồi hàn liên kết cốt đai chữ U vào các đinh neo này. Đường kính đinh neo không nhỏ thua 10mm, độ sâu neo giữ không ngắn dưới 10d.

(d) Hai đầu cốt thép chịu lực dọc trục tăng thêm phải uốn mỏ. Khi gia cường cột khung, neo cốt thép không chỉ ngàm vào móng mà còn phải có ít nhất 50% cốt thép xuyên qua sàn;

(e) Cấp cường độ của bêtông mới đổ không được thấp hơn mác 200, nên cao hơn cường độ thiết kế của bêtông cũ. Nên dùng loại bêtông có cốt liệu bé, đường kính của đá sỏi không quá 10mm;

(f) Trước khi thi công nên dỡ bớt tải hoặc dùng cây chống tạm để giảm phần tải trọng tác động lên kết cấu cũ, sao cho lực dọc trong cột (cũ) chỉ vào khoảng 60% sức chịu tải của cột.

(g) Đục xờm bề mặt cấu kiện cũ: độ lồi lõm của bề mặt cột không nhỏ hơn 4mm. Cách một khoảng nhất định, thường từ 300 đến 500mm, trên bề mặt cấu kiện cũ đục rãnh lõm (độ sâu không ít hơn 6mm) để tạo thành lực nêm cắt giưa bê tông cũ và mới;

(h) Làm sạch bề mặt tiếp giáp giữa bêtông cũ và mới trước khi đổ bê tông mới.

3.1.9 Kỹ thuật gia cường bọc ngoài bằng thép hình

Gia cường bọc ngoài bằng thép hình cần được sử dụng để gia cường cột bê tông.

Gia cường bọc ngoài bằng thép hình chia làm 2 loại: gia cường kiểu khô (hình 3.1.6a) và gia cường kiểu ướt (hình 3.1.6b).

1- kết cấu bêtông hiện có; 2- thép hình gia cường

3- thanh giằng; 4- bê tông hạt nhỏ hoặc vữa

Hình 3.1.6: Kỹ thuật gia cường bọc ngoài bằng thép hình

Gia cường kiểu khô là phương pháp gia cường bọc ngoài bằng thép hình nhưng không có dính kết với kết cấu bêtông cốt thép cũ, hoặc tuy có nhồi vữa xi măng cát, nhưng không thể đảm bảo sự truyền lực giữa kết cấu mới và kết cấu cũ.

Gia cường bọc ngoài kiểu ướt là phương pháp gia cường bọc ngoài bằng thép hình mà giữa thép hình và kết cấu cũ để một khe hở nhất định, được nhồi đầy vữa xi măng và vữa epoxy hoặc đổ bêtông đá nhỏ, để dính kết chúng thành một khối.

Ưu điểm của kỹ thuật gia cường bọc ngoài bằng thép hình là kích thước cấu kiện tăng lên không nhiều, nhưng có thể nâng rất cao sức chịu tải và tính dẻo của kết cấu.

Để tính toán thiết kế và yêu cầu thi công kết cấu gia cường bọc ngoài bằng thép hình, có thể tham khảo các tài liệu kỹ thuật chuyên ngành trong và ngoài nước về vấn đề này.

3.1.10 Kỹ thuật gia cường dán bản thép

Kỹ thuật gia cường dán bản thép là một phương pháp dùng keo dán dán bản thép hoặc bản composite vào mặt ngoài chịu kéo của dầm hay sàn bêtông cốt thép (hình 3.1.7). Keo dán là loại keo epoxy resin có cho thêm một lượng nhất định chất cô đặc, chất tăng dẻo, tăng độ dai.

Hình 3.1.7: Kỹ thuật gia cường dán bản thép hay composite

(1) Tính toán thiết kế và yêu cầu thi công: Tính toán thiết kế và yêu cầu thi công dầm bêtông cốt thép dán bản thép có thể tham khảo thêm các tài liệu tương tự thuộc lĩnh vực này của nước ngoài.

(2) Những điểm cần lưu ý khi thực hiện gia cường dán bản thép: Phương pháp dán bản thép có những ưu điểm nổi trội sau:

(a) Tốc độ đông cứng của keo dán nhanh, thời gian thi công ngắn;

(b) Công nghệ đơn giản, có thể thi công trong khi vẫn sử dụng công trình (thí dụ đối với cầu);

(c) Cường độ kết dính của keo dán cao hơn bêtông và đá, có thể khiến cho hệ gia cố và kết cấu cũ hình thành một chính thể tốt chịu lực đồng đều, không sinh ra hiện tượng ứng suất tập trung trong bêtông;

(d) Bản thép dính kết chiếm không gian nhỏ, hầu như không làm tăng kích thước tiết diện và trọng lượng của cấu kiện/kết cấu bị gia cường;

(e) Ưu điểm lớn nhất của bản thép dán là: có thể tăng rất nhiều khả năng chống nứt của cấu kiện kết cấu (giảm bề rộng khe nứt, ngăn chặn vết nứt phát triển), giảm độ võng và nâng cao khả năng chịu tải;

Tuy nhiên, qua nghiên cứu cho thấy, bản thép dán có thể tạo ra hiện tượng chênh ứng suất và biến dạng so với cốt thép chủ kéo của dầm cũ. Khi thi công, phần tải tác dụng lên cấu kiện cũ càng lớn, hiện tượng chênh ứng suất và biến dạng càng nhiều.

Ngoài ra, chất lượng thi công và chất lượng keo dán có ảnh hưởng tương đối lớn đối với hiệu quả gia cường. Mặc dù nhiều thí nghiệm cho thấy, khi dầm dán bản thép gia cường bị phá hoại, bản thép dán có thể đạt đến cường độ chảy, nhưng cũng có một số thí nghiệm cho thấy bản thép dán chưa đạt đến cường độ chảy. Nguyên nhân là sự phá hoại của dầm do sự bong tách giữa phần cuối bản thép với bêtông. Loại phá hoại này không có điềm báo trước rõ rệt, thuộc loại phá hoại giòn thường tránh khi thiết kế kết cấu.

Hơn nữa, bản thép tương đối nặng đòi hỏi nhiều dàn giáo khi dán và hiện tượng ăn mòn bản thép sau gia cường vẫn còn là các vấn đề cân nhắc hiện nay khi sử dụng kỹ thuật này. Tuy nhiên, ngày nay, với sự tiến bộ của khoa học vật liệu, các nhược điểm của kỹ thuật dán bản thép đã được thay thế bởi bản composite sợi carbon, aramid có đặc tính: nhẹ, cường độ và khả năng chống ăn mòn cao.

3.1.11 Gia cường bằng phương pháp ứng lực trước căng ngoài

Nguyên tắc của phương pháp này là dùng thép thanh, thép hình (trong một số trường hợp có thể dùng cáp hay bó cáp) tạo nên ứng lực trước (từ đây trở đi gọi là thanh căng ứng lực trước), tác dụng ngược lại với tác động của ngoại lực nhằm làm tăng khả năng chịu lực, giảm bề rộng khe nứt và độ võng của kết cấu. Phương pháp này chủ yếu áp dụng cho dầm đơn giản hay thanh chịu kéo của vì kèo bêtông cốt thép.

(1) Công nghệ cơ bản của thanh căng ứng lực trước gia cường dầm là:

(a) Thêm thanh căng ứng lực trước ở mặt ngoài của vùng chịu kéo cần tăng cường;

(b) Neo cố định thanh căng ở phần đầu dầm;

(c) Kéo ứng suất trước.

(2) Kéo thanh căng ứng lực trước: Có 2 phương pháp kéo căng thanh căng ứng lực trước thường dùng trong gia cường dầm bêtông cốt thép chịu uốn là:

(a) Phương pháp kéo căng bằng kích: Kích tiến hành kéo căng đặt ở phần đầu của thanh căng. Trong trường hợp khó đặt kích kéo căng ở đầu dầm, có thể dùng kích kiểu kéo ngoài kéo căng ở phần giữa dầm (hình 3.1.8).

1 - dầm hiện có 2- thép hình căng gia cường

3 - bu-lông dùng để căng 4 – thanh phụ trợ

5 - bu-lông cường độ cao để neo

Hình 3.1.8: Kỹ thuật gia cường bằng phương pháp căng ngoài (căng sau)

(b) Phương phápkéo căng bằng các công cụ đơn giản (clê, bulông): đây là phương pháp tác động theo chiều ngang. Nguyên lí của phương pháp là khi hai đầu của thanh căng gia cường đã được neo chặt vào dầm, dùng các công cụ đơn giản như cờ-lê và bu-lông, cưỡng bức thanh căng từ thẳng biến thành cong, tạo ra biến dạng và ứng suất trước trong thanh căng.

(3) Neo cố định thanh căng ứng lực trước: Có 4 phương pháp neo cố định thanh căng ứng lực trước:

(a) Neo cố định bằng bản thép chữ U (hình 3.1.9): Các bước tiến hành như sau:

- Đục bỏ lớp bêtông bảo vệ ở đầu dầm, quét keo epoxy lên khu vực này;

- Kẹp chặt bản thép hình chữ U có cùng chiều rộng với dầm trong lớp keo epoxy;

- Hàn đầu của thanh kéo gia cường vào bản thép chữ U.

Hình 3.1.9: Neo cố định bằng bẳn thép chữ U

(b) Ma sát bu-lông cường độ cao kết hợp với keo dán (hình 3.1.10): Phương pháp này được đề xuất trên nguyên tắc làm việc của bu-lông cường độ cao trong kết cấu thép. Các bước tiến hành là:

- Khoan lỗ có cùng đường kính với bu-lông cường độ cao trên dầm cũ và trên bản thép;

- Sau khi quét một lớp keo epoxy hoặc hồ xi-măng cường độ cao lên bản thép và bề mặt dầm cũ, dùng bu-lông cường độ cao nén chặt bản thép trên dầm cũ nhằm tạo ra lực dính kết và lực ma sát;

- Neo cố định thanh căng ứng lực trước trên mép lồi đường hàn với bản thép hoặc hàn trực tiếp trên bản thép.

HÌNH 3.1.10: NEO CỐ ĐỊNH SỬ DỤNG BU-LÔNG CƯỜNG ĐỘ CAO

(c) Neo hàn: Neo hàn là phương pháp neo cố định hàn trực tiếp thanh thép gia cường trên vùng ứng suất tương đối nhỏ của cốt thép cũ của dầm (phía trên của dầm đơn giản, vùng gần gối tựa, hình 3.1.11). Đục rãnh trên bề mặt dầm để lộ cốt thép cũ, hàn thanh thép ứng lực trước vào cốt thép cũ, đồng thời dùng vữa epoxy dán thanh thép gia cường vào trong rãnh. Khi đó, không chỉ thanh căng ứng lực trước được neo mà còn tận dụng triệt để được cường độ cốt thép của dầm cũ.

1- dầm hiện có, 2- thăng căng, 3- cấu kiện phụ trợ

Hình 3.1.11: Neo hàn

(d) Neo lợi dụng chi tiết chôn sẵn cũ: nếu đầu dầm được gia cố các chi tiết chôn sãn thích hợp, hàn thanh kéo gia cường trên các chi tiết này có thể đạt được mục đích neo cố định.

(4) Tính toán dầm gia cường: Sau khi kết thúc kéo căng, thanh căng ứng lực trước trên dầm gia cường có hai trạng thái: (a) thanh căng ứng lực trước lộ ra ngoài, (b) thanh căng ứng lực trước và dầm cũ đổ thành một khối.

Đối với dầm có thanh căng ứng lực trước lộ ra ngoài, biến dạng của thanh căng dưới tác dụng của tải trọng bên ngoài nhỏ hơn biến dạng của cốt thép cũ chịu kéo trong dầm. Khi tính toán loại dầm này có thể tham khảo phương pháp tính toán thiết kế dầm bêtông ứng suất trước không dính kết.

Đối với dầm mà sau khi kết thúc kéo căng, nếu đổ thêm lớp bêtông bảo vệ, hình thành một dầm, thì thanh kéo ứng suất trước cùng biến dạng với dầm cũ. Tính toán loại dầm này tương tự như tính toán các loại dầm bêtông cốt thép thông thường.

3.1.12 Ghi chép và lưu giữ hồ sơ

Có 3 hồ sơ chính cần phải lập khi khảo sát và khi sửa chữa công trình:

(a) Báo cáo kết quả kiểm tra chi tiết và đánh giá hiện trạng hư hỏng công trình,

(b) Hồ sơ thiết kế (bao gồm thiết kế kỹ thuật và thiết kế triển khai các bản vẽ thi công (từ đây gọi chung là hồ sơ thiết kế kỹ thuật)) sửa chữa hay gia cường kết cấu

(c) Các loại hồ sơ về thi công, nghiệm thu và bản vẽ hoàn công công trình.