- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 6882:2016 Phụ gia khoáng cho xi măng

| Số hiệu: | TCVN 6882:2016 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

07/07/2016 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 6882:2016

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 6882:2016

TIÊU CHUẨN QUỐC GIA

TCVN 6882:2016

PHỤ GIA KHOÁNG CHO XI MĂNG

Mineral additive for cement

Lời nói đầu

TCVN 6682:2016 thay thế TCVN 6882:2001.

TCVN 6882:2016 do Viện Vật liệu xây dựng - Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

PHỤ GIA KHOÁNG CHO XI MĂNG

Mineral additive for cement

1 Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho phụ gia khoáng dùng đề sản xuất xi măng. Những loại phụ gia khoáng có tiêu chuẩn riêng thì áp dụng tiêu chuẩn của phụ gia khoáng đó.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau là cần thiết khi sử dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm các bản sửa đổi, bổ sung (nếu có).

TCVN 141:2008, Xi măng poóc lăng - Phương pháp phân tích hóa học;

TCVN 2231:2016, Vôi calci cho xây dựng;

TCVN 2682:2009, Xi măng poóc lăng - Yêu cầu kỹ thuật;

TCVN 4030:2003, Xi măng - Phương pháp xác định độ mịn;

TCVN 5438:2016, Xi măng - Thuật ngữ và định nghĩa;

TCVN 6016:2011 (ISO 679:2007), Xi măng - Phương pháp thử-Xác định cường độ;

TCVN 6017:2014 (ISO 9597:2008), Xi măng - Phương pháp thử - Xác định thời gian đông kết và ổn định thể tích.

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa nêu trong TCVN 5438:2016.

4 Phân loại

Theo độ hoạt tính, phụ gia khoáng được chia làm hai loại sau:

- Phụ gia khoáng hoạt tính;

- Phụ gia đầy.

5 Yêu cầu kỹ thuật

Các chỉ tiêu chất lượng của phụ gia khoáng quy định theo Bảng 1.

Bảng 1 - Các chỉ tiêu chất lượng của phụ gia khoáng

| Tên chỉ tiêu | Mức | |

| Phụ gia khoáng hoạt tính | Phụ gia đầy | |

| 1. Chỉ số hoạt tính cường độ với xi măng poóc lăng, %, không nhỏ hơn - 7 ngày - 28 ngày | 75 75 | - |

| 2. Thời gian kết thúc đông kết của vữa vôi - phụ gia khoáng, h, không muộn hơn | 96 | - |

| 3. Độ bền nước của vữa vôi - phụ gia khoáng | Đạt yêu cầu | - |

| 4. Hàm tượng tạp chất bụi và sét 1), %, không lớn hơn | - | 3,0 |

| 5. Hàm lượng kiềm hòa tan của phụ gia khoáng sau 28 ngày, %, không lớn hơn | 1.5 | |

| 1) Chỉ tiêu này không áp dụng đối với phụ gia khoáng dạng bột mịn. | ||

6 Phương pháp thử

6.1 Lấy mẫu và chuẩn bị mẫu thử

6.1.1 Mẫu phụ gia khoáng được lấy theo lô, từ mỗi lô lấy không ít hơn 10 vị trí khác nhau, mỗi vị trí lấy không ít hơn 2 kg. Sau khi gia công sơ bộ các mẫu, trộn đều và dùng phương pháp chia tư để lấy mẫu trung bình khoảng 10 kg. Mẫu trung bình tiếp tục gia công đến cỡ hạt nhỏ hơn 10 mm, sau đó sấy khô mẫu đến khối lượng không đổi ở nhiệt độ (105 ± 5) °C.

6.1.2 Lấy một phần ba mẫu được chuẩn bị theo 6.1.1 để xác định tạp chất bụi và sét. Phần còn lại được nghiền mịn đến độ mịn với phần còn lại trên sàng 0,045 mm từ 30% đến 35 %, xác định độ mịn theo TCVN 4030:2003. Bột mịn sau nghiền được chia làm hai phần bằng nhau và bảo quản cách ẩm, một phần dùng thí nghiệm kiểm tra các chỉ tiêu còn lại theo yêu cầu của tiêu chuẩn này, phần còn lại giữ làm mẫu lưu. Thời gian lưu mẫu là 3 tháng.

6.2 Xác định chỉ số hoạt tính cường độ với xi măng poóc lăng

Chỉ số hoạt tính cường độ với xi măng poóc lăng tuổi 7 ngày hoặc 28 ngày (IR) là tỷ số giữa độ bền nén của mẫu xi măng poóc lăng pha 20 % phụ gia khoáng, tuổi 7 ngày hoặc 28 ngày (RB) và độ bền nén của mẫu xi măng poóc lăng nền (không pha phụ gia), tuổi 7 ngày hoặc 28 ngày (RA) tương ứng, tính bằng phần trăm (%), được xác định theo công thức sau:

(1)

Mẫu xi măng poóc lăng nền thỏa mãn yêu cầu của TCVN 2682:2009.

Mẫu xi măng poóc lăng pha 20 % phụ gia khoáng được chuẩn bị bằng cách trộn đều 20 % phụ gia khoáng đã nghiền mịn theo 6.1.2 với 80 % xi măng poóc lăng nền.

Độ bền nén của mẫu xi măng poóc lăng nền và mẫu xi măng poóc lăng pha thêm 20 % phụ gia khoáng được xác định theo TCVN 6016:2011 (ISO 679:2007).

6.3 Xác định thời gian kết thúc đông kết và độ bền nước của vữa vôi - phụ gia khoáng

6.3.1 Nguyên tắc

Thời gian kết thúc đông kết của vữa vôi - phụ gia khoáng được xác định bằng cách quan sát độ lún sâu của kim tiêu chuẩn vào vữa vôi - phụ gia khoáng đã xác định lượng nước tiêu chuẩn.

Độ bền nước của vữa vôi - phụ gia khoáng được xác định bằng cách quan sát độ lún khi ấn ngón tay lên mẫu vữa vôi - phụ gia khoáng sau (72 ± 1) h ngâm trong nước.

6.3.2 Dụng cụ thí nghiệm

Phù hợp TCVN 6017:2014 (ISO 9597:2008).

6.3.3 Chuẩn bị mẫu

6.3.3.1 Phụ gia khoáng

Lấy 2 kg phụ gia khoáng đã được chuẩn bị theo 6.1.2.

6.3.3.2 Vôi

Dùng vôi hydrat loại 1 theo TCVN 2231:2016.

6.3.3.3 Hỗn hợp vôi - phụ gia khoáng

Trộn đều hỗn hợp gồm vôi và phụ gia khoáng theo tỷ lệ khối lượng 20/80, bảo quản hỗn hợp cẩn thận trong thùng kín.

6.3.4 Cách tiến hành

6.3.4.1 Xác định lượng nước tiêu chuẩn của vữa vôi - phụ gia khoáng theo TCVN 6017:2014 (ISO 9597:2008).

6.3.4.2 Xác định thời gian kết thúc đông kết của vữa vôi - phụ gia khoáng

Cân 800 g chính xác đến 0,01 g hỗn hợp vôi phụ gia, trộn với lượng nước tiêu chuẩn đã xác định rồi cho vào 2 khâu theo TCVN 6017:2014 (ISO 9597:2008) và để trong phòng dưỡng hộ 10 h. Sau 10 h lấy 1 khâu ra để xác định thời gian kết thúc đông kết của vữa vôi theo TCVN 6017:2014

(ISO 9597:2008), cứ sau 2 h xác định 1 lần. Thời gian kết thúc đông kết được tính từ lúc đổ nước vào mẫu trộn đến lúc kim Vika không lún xuống mặt mẫu. Trong quá trình theo dõi thời gian đông kết mẫu luôn đặt trong phòng dưỡng hộ.

6.3.4.3 Xác định độ bền nước của vữa vôi phụ gia khoáng

Khi mẫu đã kết thúc đông kết, lấy khâu còn lại và tháo mẫu ra khỏi khâu, ngâm mẫu trong nước, mức nước phải ngập trên mặt mẫu từ 2 cm đến 3 cm.

Nếu sau (72 ± 1) h ngâm mẫu trong nước, mẫu giữ nguyên hình dáng, ấn nhẹ ngón tay lên mặt mẫu không bị lún thì mẫu được coi là đạt độ bền nước.

6.4 Xác định hàm lượng tạp chất bụi và sét

6.4.1 Nguyên tắc

Tạp chất bụi và sét trong phụ gia khoáng được xác định bằng cách lọc gạn để loại bỏ tạp chất bụi và sét có khả năng phân tán trong nước.

6.4.2 Thiết bị, dụng cụ

6.4.2.1 Cân kỹ thuật, có độ chính xác đến 0,01 g;

6.4.2.2 Tủ sấy;

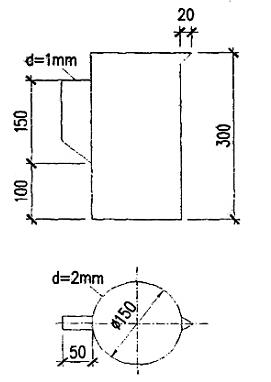

6.4.2.3 Thùng inox hình trụ có kính thước 150 mm x 300 mm (xem Hình 1);

6.4.2.4 Đũa thủy tinh.

Đơn vị tính bằng milimét

Hình 1 - Sơ đồ thùng inox

6.4.3 Cách tiến hành

Cân 1 kg, chính xác đến 0.01 g, mẫu (m1) đã chuẩn bị theo 6.1.1. Đổ mẫu thử vào thùng inox rồi đổ nước sạch vào tới chiều cao khoảng 250 mm. Ngâm mẫu trong 2 h, cách 30 min khuấy đều một lần, cuối cùng khuấy mạnh một lần nữa rồi để yên trong 2 min. Sau đó đổ nước đục ra, chỉ để lại trên mẫu lớp nước khoảng 30 mm. Đổ thêm nước sạch vào bình đến mức như trên và tiếp tục rửa mẫu như vậy cho đến khi nước đổ ra không còn vẩn đục nữa.

Sau khi rửa mẫu xong, sấy mẫu ở nhiệt độ (105 ± 5) °C đến khối lượng không đổi, cân lượng mẫu khô còn lại (m2).

6.4.4 Biểu thị kết quả

Hàm lượng tạp chất bụi và sét (S), tính bằng phần trăm (%), được xác định theo công thức:

(2)

trong đó:

m1, lá khối lượng mẫu khô trước khi rửa, tính bằng gam (g);

m2 là khối lượng mẫu khô còn lại sau khi rửa, tính bằng gam (g).

6.5 Xác định hàm lượng kiềm hòa tan của phụ gia khoáng

6.5.1 Nguyên tắc

Khi kết hợp với vôi và nước, phụ gia khoáng thải ra một lượng kiềm nhất định. Dùng máy phân tích quang phổ ngọn lửa để xác định kiềm hòa tan sau 28 ngày.

6.5.2 Dụng cụ và hóa chất thí nghiệm

6.5.2.1 Calci hydroxide, hàm lượng Ca(OH)2 trên 95 %. Calci hydroxide cần được bảo vệ tránh tiếp xúc với CO2, phần còn thừa sau khi thí nghiệm không được sử dụng lại trong lần thí nghiệm sau;

6.5.2.2 Hydro chloride (HCl), pha loãng 1+3;

6.5.2.3 Dung dịch phenolphthalein 1 % trong cồn;

6.5.2.4 Nước cất;

6.5.2.5 Cân phân tích có độ chính xác 0,0001 g;

6.5.2.6 Bình chất dẻo có nắp, dung tích 25 mL;

6.5.2.7 Dao trộn mẫu;

6.5.2.8 Đũa thủy tinh;

6.5.2.9 Ống đong 100 mL;

6.5.2.10 Giấy lọc chảy trung bình;

6.5.2.11 Bình tia;

6.5.2.12 Bình định mức 500 mL;

6.5.2.13 Cốc thủy tinh 250 mL, có vạch định mức;

6.5.2.14 Phễu thủy tinh;

6.5.2.15 Cối sứ dung tích 250 mL;

6.5.2.16 Hộp bảo dưỡng mẫu có bộ phận ổn định nhiệt;

6.5.2.17 Máy phân tích quang phổ ngọn lửa;

6.5.2.18 Máy khuấy từ, tốc độ khuấy 1000 r/min.

6.5.3 Cách tiến hành

Cân 5 g, chính xác đến 0,0001 g mẫu phụ gia đã nghiền mịn theo 6.1.2 và 2 g calci hydroxide, chính xác đến 0,0001 g. Dùng dao trộn đều, sau đó cho hỗn hợp vào bình chất dẻo dung tích 25 mL Thêm 10 mL nước cất, đậy nút kín và lắc đều đến khi mẫu đồng nhất. Bảo dưỡng mẫu ở nhiệt độ (38 ± 2) °C trong hộp bảo dưỡng mẫu có nắp đậy kín.

Sau 28 ngày kể từ khi trộn nước, chuyển toàn bộ mẫu trong bình chất dẻo vào cối sứ dung tích 250 mL, tán nhỏ. Thêm khoảng 50 mL nước cất và nghiền mẫu thành dạng bùn nhuyễn. Chuyển toàn bộ hỗn hợp bùn nhuyễn và tráng sạch cối sứ bằng nước cất vào cốc thủy tinh dung tích 250 mL, thêm nước cất để dung tích bùn đạt khoảng 200 mL. Khuấy bùn liên tục bằng máy khuấy từ ở tốc độ 1000 r/min trong 1 h ở nhiệt độ phòng.

Lọc hỗn hợp bùn bằng giấy lọc chảy trung bình và rửa cặn bằng nước cất (từ 8 đến 10 lần), cho dung dịch lọc vào bình định mức 500 mL.

Thêm vào dung dịch lọc 1 hoặc 2 giọt chỉ thị phenolphtalein, trung hòa dung dịch này bằng hydro chloride (HCl) pha loãng 1+3 đến khi mất màu hồng, thêm dư 5 mL hydro chloride (HCl) 1+3. Sau đó, thêm nước cất đến vạch mức, lắc đều.

Nồng độ (C) dinatri oxide (Na2O) và dikali oxide (K2O) trong dung dịch nước lọc, tính bằng mg/mL, được xác định trên máy quang phổ ngọn lửa theo TCVN 141:2008.

6.5.4 Tính kết quả

6.5.4.1 Hàm lượng dinatri oxide (Na2O) hoặc dikali oxide (K2O) được tính bằng phần trăm (%), theo công thức:

Na2O hoặc K2O = (3)

trong đó:

C là nồng độ Na2O hoặc K2O trong dung dịch mẫu đem đo trên máy, tính bằng miligam trên mililít (mg/mL);

V là thể tích dung dịch mẫu của bình định mức đem đo trên máy, tính bằng mililít (mL);

g là khối lượng mẫu lấy để phân tích, tính bằng miligam (mg).

6.5.4.2 Tổng hàm lượng kiềm hòa tan do phụ gia thải ra được tính bằng Na2O tương đương (ký hiệu là Na2Otđ), được tính bằng phần trăm (%) theo công thức:

Na2Otđ = Na2O + 0,658 x K2O (4)

trong đó:

Na2O và K2O xác định theo 6.5.4.1.

7 Báo cáo thử nghiệm

Báo cáo thử nghiệm bao gồm ít nhất các thông tin sau:

a) các thông tin cần thiết về mẫu thử: người gửi mẫu, loại mẫu, ký hiệu mẫu, ngày gửi mẫu;

b) viện dẫn tiêu chuẩn này;

c) kết quả thử nghiệm.

8 Ghi nhãn, vận chuyển và bảo quản

8.1 Khối lượng mỗi lô hàng được thỏa thuận giữa bên mua và bên bán.

8.2 Phụ gia khoáng khi xuất xưởng phải có phiếu kiểm tra chất lượng kèm theo, trong đó ghi rõ:

a) tên và địa chỉ cơ sở sản xuất;

b) loại phụ gia, khối lượng;

c) số lô và giấy chứng nhận chất lượng;

d) số hiệu tiêu chuẩn này.

8.3 Khi vận chuyển và bảo quản phụ gia, cần để riêng phụ gia khoáng theo từng loại và áp dụng các biện pháp ngăn ngừa tránh nhiễm tạp chất có hại.

Mục lục

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Phân loại

5 Yêu cầu kỹ thuật

6 Phương pháp thử

7 Báo cáo thử nghiệm

8 Ghi nhãn, vận chuyển và bảo quản

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 6882:2016 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 6882:2016 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 6882:2016 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 6882:2016 DOC (Bản Word)