- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 12093:2018 EN 12418:2010 Máy cắt gạch và đá dùng cho công trường xây dựng - An toàn

| Số hiệu: | TCVN 12093:2018 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

2018 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 12093:2018

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 12093:2018

TIÊU CHUẨN QUỐC GIA

TCVN 12093:2018

EN 12418:2010

MÁY CẮT GẠCH VÀ ĐÁ DÙNG CHO CÔNG TRƯỜNG XÂY DỰNG - AN TOÀN

Masonry and stone cutting-off machines for job site – Safety

Lời nói đầu

TCVN 12093:2018 hoàn toàn tương đương EN 12418:2010.

TCVN 12093:2018 do Trường Đại học Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

Tiêu chuẩn này là tiêu chuẩn nhóm/loại C như quy định trong TCVN 7383-1:2004 (ISO 12100-1:2003). Các máy có liên quan và các mối nguy hiểm được quy định trong phạm vi áp dụng của tiêu chuẩn này.

MÁY CẮT GẠCH VÀ ĐÁ DÙNG CHO CÔNG TRƯỜNG XÂY DỰNG - AN TOÀN

Masonry and stone cutting-off machines for job site - Safety

1 Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho các máy cắt gạch và đá được đặt cố định trong quá trình sử dụng nhưng cho phép có thể vận chuyển từ nơi này đến nơi khác. Máy chủ yếu được sử dụng cho công trường xây dựng để cắt gạch và đá và các loại vật liệu xây dựng từ đá khoáng khác cũng như vật liệu composit có ít nhất một mặt đỡ. Dần động cho chuyển động quay của dụng cụ cắt bằng động cơ điện hoặc động cơ đốt trong. Tiêu chuẩn này đề cập đến tất cả các mối nguy hiểm đáng kể xuất hiện trên các máy cắt gạch và đá dùng cho công trường xây dựng khi chúng được sử dụng đúng mục đích thiết kế và cả khi sai mục đích thiết kế nhưng vẫn nằm trong dự tính của nhà sản xuất (xem Điều 4). Tiêu chuẩn này quy định các biện pháp kỹ thuật phù hợp để loại trừ hoặc giảm các rủi ro phát sinh từ các mối nguy hiểm đáng kể.

Các máy này được thiết kế để sử dụng với đĩa cắt kim cương loại vành liên tục hoặc vành không liên tục.

Tiêu chuẩn này không áp dụng đối với:

- Máy cắt thép;

- Máy cắt gỗ;

- Máy có cơ cấu đưa phôi vào và cơ cấu ăn dao không phải điều khiển bằng tay hoặc bằng bàn đạp.

- Máy tự hành có cơ cấu di chuyển trên nền;

- Máy mài và máy cắt cầm tay;

- Máy mài và máy cắt cầm tay đặt trên giá đỡ được sử dụng tại một vị trí cố định.

Tiêu chuẩn này không đề cập đến việc sử dụng máy cắt ở khu vực có nguy cơ cháy nổ.

Tiêu chuẩn này đề cập đến các mối nguy hiểm về điện thông qua việc tham khảo các tiêu chuẩn có liên quan (xem Điều 5.2).

Tiêu chuẩn này không bao gồm các mối nguy hiểm đã được đề cập trong các tiêu chuẩn áp dụng chung cho tất cả các thiết bị cơ khí, điện, thủy lực, khí nén và các thiết bị khác của máy. Trường hợp cần thiết tham khảo các tiêu chuẩn được áp dụng của các loại thiết bị này.

Trong tiêu chuẩn này, máy cắt gạch và đá dùng cho công trường xây dựng được gọi là “máy cắt” hoặc “máy”, và đĩa cắt có thể được gọi là “dụng cụ”.

Tiêu chuẩn này quy định các yêu cầu về an toàn và/ hoặc các biện pháp bảo vệ áp dụng cho các máy loại này.

CHÚ THÍCH: Một số máy có thể không bắt buộc phải áp dụng tiêu chuẩn này. Ví dụ: một số máy sản xuất ở Châu Âu trước năm 2000.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố, áp dụng phiên bản mới nhất bao gồm cả bổ sung và sửa đổi (nếu có).

TCVN 5699-1:2010 (EN 60335-1:2002), Thiết bị điện gia dụng và thiết bị điện tương tự - An toàn - Phần 1: Yêu cầu chung

TCVN 5699-2-41:2007 (EN 60335-2-41:2003), Thiết bị điện gia dụng và thiết bị điện tương tự. An toàn. Phần 2-41: Yêu cầu cụ thể đối với máy bơm

TCVN 7383-1:2004 (ISO 12100-1:2003), An toàn máy - Khái niệm cơ bản, nguyên tắc chung cho thiết kế - Phần 1: Thuật ngữ cơ bản, phương pháp luận

TCVN 7383-2:2004 (ISO 12100-2:2003), An toàn máy - Khái niệm cơ bản, nguyên tắc chung cho thiết kế - Phần 2: Nguyên tắc kỹ thuật

TCVN 9059:2011 (ISO 14120:2002), An toàn máy-Bộ phận che chắn - Yêu cầu chung về thiết kế và kết cấu của bộ phận che chắn cố định và di động

ISO 3744:2010, Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Engineering methods for an essentially free field over a reflecting plane (Âm học - Xác định mức công suất âm của nguồn tiếng ồn từ việc đo áp suất âm - Phương pháp diện tích bao với cấp chính xác 2 cho trường âm trên bề mặt phản xạ)

ISO 5348:1998, Mechanical vibration and shock - Mechanical mounting of accelerometers (Rung cơ học và chấn động Cơ học - Gắn kết Cơ khí của gia tốc kế)

ISO 5349-2:2001, Mechanical vibration - Measurement and evaluation of human exposure to handtransmitted vibration - Part 2: Practical guidance for measurement at the workplace (Dao động cơ học - Đo và đánh giá ảnh hưởng của rung lên hệ tay - Cánh tay người - Phần 2: Hướng dẫn thực hành để đo tại nơi làm việc)

ISO 7000:2004, Graphical symbols for use on equipment- Index and synopsis (Biểu tượng đồ họa trên thiết bị - Chỉ số và tóm tắt)

ISO 8041:2005, Human response to vibration - Measuring instrumentation (Ảnh hưởng của rung đến con người - Thiết bị đo)

ISO 11201:1995, Acoustics - Noise emitted by machinery and equipment - Measurement of emission sound pressure at a work station and at other specified positions - Engineering method in an esentially free field over a reflecting plane (Âm học - Tiếng ồn phát ra từ máy và thiết bị - Đo mức áp suất âm phát ra từ chỗ làm việc và các vị trí xác định khác - Phương pháp diện tích bao với cấp chính xác 2 cho trường âm trên bề mặt phản xạ)

ISO 13732-1:2006, Ergonomics of the thermal environement - Methods for the assessment of human responses to contact with surfaces - Part 1: Hot surfaces (Ecgônômi của môi trường nhiệt - Phương pháp đánh giá đối với phản ứng của con người khi tiếp xúc với bề mặt - Phần 1: Bề mặt nóng)

ISO 13857:2008, Safety of machinery - Safety distances to prevent hazard zones being reached by upper and lower limbs (An toàn máy - Khoảng cách an toàn để ngăn ngừa tay và chân chạm tới vùng nguy hiểm)

ISO 16063-1:1998, Methods for the calibration of vibration and shock transducers - Part 1: Basic concepts (Phương pháp hiệu chỉnh đầu đo độ rung và chấn động - Phần 1: Khái niệm cơ bản)

ISO 20643:2005, Mechanical vibration - Hand-held and hand-guided machinery - Principles for evaluation of vibration emission (Dao động cơ học - Máy cầm tay - Nguyên tắc cơ bản xác định phát thải rung)

EN 12096:1997, Mechanical vibration - Declaration and verification of vibration emission values (Dao động cơ học - Kê khai và xác minh các giá trị phát thải rung)

EN 13218:2002, Machine tools - Safety - Stationary grinding machines (Máy công cụ - An toàn - Máy mài cố định)

EN 60204-1:2006, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (An toàn máy - Thiết bị điện trên máy- Phần 1: Yêu cầu chung)

EN 61029-1:2000, Safety of transportable motor operated electric tools - Part 1: General requirements (An toàn công cụ điện cầm tay dẫn động bằng động cơ- Phần 1: Yêu cầu chung)

EN 61029-2-7:1992, Safety of transportable motor operated electric tools - Part 2.7: Particular requirements for diamond saws with water supply (An toàn công cụ điện cầm tay dẫn động bằng động cơ - Phần 2.7: Yêu cầu riêng cho đĩa cắt kim cương)

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ, định nghĩa nêu trong TCVN 7383-1:2004 (ISO 12100-1:2003) và các thuật ngữ và định nghĩa sau:

3.1

Máy cắt (cutting-off machine)

Máy có thể vận chuyển đến công trường xây dựng, đặt tại một vị trí cố định và được thiết kế chủ yếu để cắt vật liệu xây dựng có trọng lượng, hình dạng và kích thước khác nhau, ví dụ: đá tự nhiên, bê tông (có cốt thép hoặc tương tự), gạch, gạch block (gạch xây), đá ốp lát hoặc đá lát đường, ngói và gạch ceramic.

Việc đưa vật liệu hoặc đưa bàn có vật liệu nằm trên đó được thực hiện bằng tay và nếu như đầu cắt chuyển động thì chuyển động đó được thực hiện bằng tay hoặc bằng pê đan.

Nguồn dẫn động cho máy cắt gạch và đá là động cơ điện hoặc động cơ đốt trong có thùng nhiên liệu kèm theo.

3.2

Loại máy cắt (types of cutting-off machines)

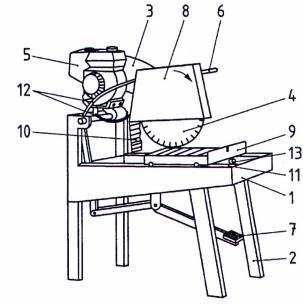

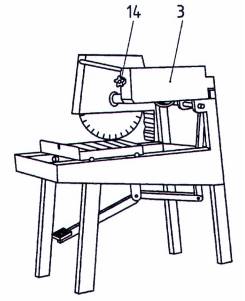

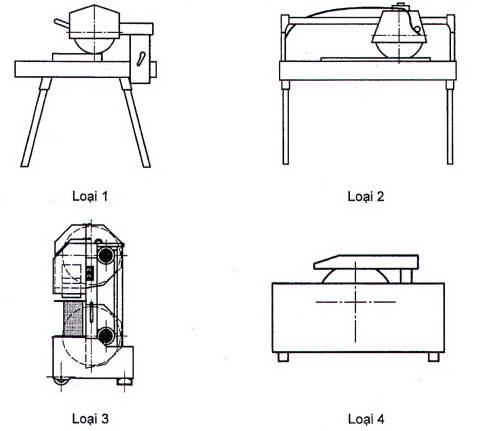

Hình 1 - Mô tả các loại máy cắt gạch và đá khác nhau

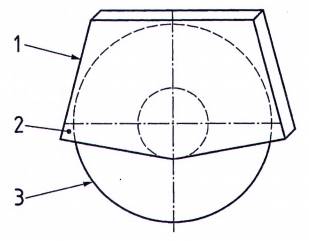

Máy cắt gạch và đá có thể được phân ra bốn loại như mô tả dưới đây:

- Loại 1: Máy có bàn chuyển động với một đầu cắt cố định (thường xuyên hoặc tạm thời thông qua một thiết bị kẹp) hoặc với một đầu cắt (có khả năng lật nghiêng hoặc không) gắn trên bàn;

- Loại 2: Máy có bàn cố định với một đầu cắt chuyển động ngang và nếu áp dụng, với một đầu cắt có khả năng điều chỉnh theo chiều dọc và có thể lật nghiêng được phía trên bàn;

- Loại 3: Máy có bàn cố định với đầu cắt chuyển động theo phương đứng;

- Loại 4: Máy với bàn cố định hoặc chuyển động và/hoặc có thể lật được với đầu cắt cố định. Nó chỉ được sử dụng với các đĩa cắt kiểu vành liên tục có đường kính đến 250 mm. ở loại máy này động cơ được bố trí nằm ở phía dưới bàn.

3.3

Các bộ phận của máy cắt (parts of a cutting-off machine)

Máy cắt gạch và đá bao gồm các bộ phận dưới đây:

- Khung;

- Động cơ điện hoặc động cơ đốt trong để quay đĩa cắt;

- Đầu cắt;

- Đĩa cắt có chuyển động quay (xem Điều 1);

- Bàn vật liệu (chuyển động và/hoặc có thể lật được hoặc không);

- Hộp bảo vệ đĩa cắt;

- Thùng chứa nước với một bơm nước chạy điện hoặc cơ khí hoặc một nguồn cung cấp nước khác (xem Hình 2)

|

Máy cắt gạch và đá dẫn động bằng động cơ đốt trong |

Máy cắt gạch và đá dẫn động bằng động cơ điện |

CHÚ DẪN

1 Khung (đồng thời là các ngăn chứa nước)

2 Chân đỡ (có khả năng tháo lắp hoặc không)

3 Đầu cắt

4 Đĩa cắt

5 Động cơ điện (hoặc động cơ đốt trong)

6 Tay nắm để di chuyển đầu cắt

7 Pê đan đạp chân để hạ đầu cắt (nếu có)

8 Hộp bảo vệ đĩa cắt

9 Bàn chuyển động bao gồm cả gờ chặn, vật liệu được cắt nằm trên đó

10 Bộ phận làm lệch tia nước

11 Ray dẫn hướng bàn

12 Hệ thống cung cấp nước

13 Cữ chặn phía trước bàn

14 Hạn chế chiều sâu cắt (cho các máy loại 1 và 2)

Hình 2 - Ví dụ cho máy cắt gạch và đá

3.4

Cụm đầu cắt (cutting head)

Cụm đầu cắt, hay còn gọi là bộ phận di động có cấu tạo gồm:

- Đĩa cắt;

- Thiết bị để gắn đĩa cắt trên trục chính;

- Bộ phận dẫn động hoặc là hệ truyền động cho đĩa cắt nếu bộ phận dẫn động chính được đặt cố định;

- Tay nắm;

- Bệ phục vụ;

- Thiết bị bảo vệ có chuyển động tương đối so với khung đỡ.

3.5

Tốc độ quay danh nghĩa của trục chính (rated spindle speed)

Tốc độ quay của trục chính trong một phút (r/min) ở điều kiện vận hành danh nghĩa được quy định bởi nhà sản xuất khi máy không có đĩa cắt và không tải.

3.6

Khối lượng danh nghĩa (nominal mass)

Khối lượng của máy với tất cả các bộ phận đi kèm, nhưng không có đĩa cắt và thùng chứa không có chất lỏng.

3.7

Khối lượng vận hành lớn nhất (maximum operating mass)

Khối lượng của máy ở trạng thái sẵn sàng làm việc với tất cả các bộ phận đi kèm khi đĩa cắt được kẹp chặt và thùng chứa đầy chất lỏng.

4 Danh mục các mối nguy hiểm đáng kể

Điều này bao gồm tất cả các mối nguy hiểm, các tình huống nguy hiểm và các trường hợp nguy hiểm đáng kể được đề cập đến trong tiêu chuẩn này. Chúng được nhận biết thông qua đánh giá rủi ro được coi là đáng kể cho từng loại máy, đồng thời yêu cầu phải có các biện pháp để loại bỏ hoặc giảm các rủi ro này.

Bảng 1 - Danh mục các mối nguy hiểm đáng kể

|

| Mối nguy hiểm | Điều |

| 4.1 | Mối nguy hiểm do chèn ép | 5.1.1, 5.1.2, 5.1.3, 5.14, 5.1.5, 5.1.6, 5.1.7, 5.1.8, 5.1.9, 5.1.10, 7.2.1 |

| 4.2 | Mối nguy hiểm do cắt | 5.1.1, 5.1.2, 5.1.3, 5.1.5, 5.1.6, 5.1.8, 5.1.9, 5.1.10 |

| 4.3 | Mối nguy hiểm do cắt và đứt | 5.1.1, 5.1.2, 5.1.3, 5.1.6, 5.18, 5.1.9, 5.1.10 |

| 4.4 | Mối nguy hiểm do bị mắc lại | 5.1.1, 5.1.2, 5.1.3, 5.1.6, 5.18, 5.1.9, 5.1.10 |

| 4.5 | Mối nguy hiểm do bị hút vào và bị giữ lại | 5.1.1, 5.1.2, 5.1.3, 5.1.6, 5.1.9, 5.1.10 |

| 4.6 | Mối nguy hiểm do va chạm | 5.1.1, 5.1.2, 5.1.3, 5.1.5, 5.1.6, 5.1.7, 5.1.8, 5.1.9, 5.1.10, 7.2.1 |

| 4.7 | Mối nguy hiểm do tia nước có áp lực cao | 5.6 |

| 4.8 | Mối nguy hiểm do sự bắn ra của các bộ phận (mảnh vật liệu hoặc mảnh đĩa cắt) | 5.1.1, 5.1.2, 5.1.3, 5.1.6, 5.1.7, 5.1.8, 5.1.9, 5.1.10, 5.7, 7.2.1 |

| 4.9 | Mối nguy hiểm do mất ổn định (máy hoặc bộ phận máy) | 5.1.4, 5.1.5, 5.1.9, 7.2.1 |

| 4.10 | Mối nguy hiểm do trượt, vấp và té ngã có liên quan đến máy | 5.5, 7.2.1 |

| 4.11 | Mối nguy hiểm do tiếp xúc trực tiếp hoặc gián tiếp với điện | 5.2, 7.2.1 |

| 4.12 | Mối nguy hiểm do cháy và/hoặc bỏng do tiếp xúc trực tiếp của người với ngọn lửa hoặc do cháy nổ cũng như do bức xạ của nguồn nhiệt | 5.3, 7.2.1 |

| 4.13 | Ảnh hưởng xấu tới sức khỏe do môi trường nóng hoặc lạnh và do tiếng ồn | 5.8, 7.2.1 |

| 4.14 | Mối nguy hiểm do tiếp xúc với hoặc hít phải chất lỏng độc hại | 5.4, 5.5, 5.9, 7.2.1 |

| 4.15 | Mối nguy hiểm do cháy và/ hoặc nổ | 7.2.1 |

| 4.16 | Tư thế có hại hoặc cố gắng quá mức | 5.1.5, 5.1.7, 5.1.8, 7.2.1.3 |

| 4.17 | Mối nguy hiểm do chiếu sáng tại chỗ không đủ | 7.2.1 |

| 4.18 | Mối nguy hiểm do lỗi con người | 5.1.2, 5.2.1, 7.1, 7.2.1 |

| 4.19 | Sự kết hợp các mối nguy hiểm | 5.1.1, 7.1, 7.2.1 |

| 4.20 | Mối nguy hiểm do mất nguồn điện (mạch động lực và/hoặc mạch điều khiển) | 5.1.10, 5.2, 7.2.1 |

| 4.21 | Mối nguy hiểm do hư hỏng/rối loạn hệ thống điều khiển | 5.1.9, 5.1.10, 5.2, 7.2.1 |

| 4.22 | Mối nguy hiểm do lỗi lắp đặt | 7.1, 7.2.1 |

| 4.23 | Mối nguy hiểm do lỗi tạm thời và/hoặc việc bố trí thiết bị an toàn và /hoặc việc thực hiện các biện pháp bảo vệ sai như: |

|

| 4.23.1 | Tất cả các loại hộp bảo vệ | 7.2.1 |

| 4.23.2 | Các bộ phận bảo vệ liên quan đến an toàn của tất cả các loại | 7.2.1 |

| 4.23.3 | Thiết bị đóng/ngắt | 7.2.1 |

| 4.23.4 | Thông tin về các dấu hiệu an toàn và nhãn mác | 7.1.3 |

| 4,23.5 | Thông tin và thiết bị cảnh báo của tất cả các loại | 7.1, 7.2.1 |

| 4.23.6 | Thiết bị và phụ tùng cần thiết để điều chỉnh và bảo trì. | 5.1.8.2, 7.2.1 |

5 Yêu cầu về an toàn và/hoặc các biện pháp bảo vệ

Máy phải tuân thủ các yêu cầu về an toàn và/hoặc các biện pháp bảo vệ được quy định trong Điều này và các mối nguy hiểm bổ sung trong TCVN 7383-1:2004 (ISO 12100-1:2003) và TCVN 7383-2:2004 (ISO 12100-2:2003) nhưng không phải lả đáng kể và không được nêu trong tiêu chuẩn này.

Để áp dụng ISO 13857, TCVN 9059 (EN 953) và EN 60204-1 thì nhà sản xuất phải thực hiện đánh giá rủi ro một cách đầy đủ đối với các yêu cầu đòi hỏi phải lựa chọn biện pháp an toàn cũng như mức độ an toàn nào đó.

CHÚ THÍCH: Việc đánh giá rủi ro riêng biệt này là một phần của việc đánh giá rủi ro chung đối với các mối nguy hiểm không được tiêu chuẩn này đề cập đến.

Cùng với việc xem xét tất cả các mối nguy hiểm đáng kể riêng rẽ, cần phải xem xét đến tổ hợp các mối nguy hiểm một cách đầy đủ.

5.1 Mối nguy hiểm cơ học

5.1.1 Quy định chung

Do các bộ phận và chi tiết phải được điều chỉnh bằng tay nên tất cả các chi tiết nằm phía ngoài của đĩa cắt có thể chạm đến của máy cắt gạch và đá phải không có cạnh sắc nhọn vì chúng có thể gây nguy hiểm trong quá trình lắp ráp, sử dụng, điều chỉnh và bảo dưỡng máy. Các ba via do gia công, đúc và hàn... phải được loại bỏ, cạnh sắc phải được mài nhẵn.

5.1.2 Bảo vệ đối với các chi tiết chuyển động

5.1.2.1 Các chi tiết truyền động

Các chi tiết truyền động quay như trục, khớp nối, bộ truyền đai ... phải có kết cấu bảo vệ cố định để tránh tiếp xúc. Các kết cấu bảo vệ này phải tuân theo TCVN 9059 (EN 953). Kết cấu bảo vệ cố định có thể được liên kết bằng hàn hoặc được lắp ráp sao cho chỉ có thể mở hoặc tháo rời bằng dụng cụ hoặc chìa khóa.

Kết cấu bảo vệ phải tuân theo TCVN 9059 (EN 953) và TCVN 7383-2:2004 (ISO 12100-2:2003), 5.3.2.2.

5.1.2.2 Liên kết giữa đầu cắt và khung

Ở máy loại 1 (xem Điều 3.2) với đầu cắt có chuyển động tự do, nếu như không bị khóa thì đầu cắt phải tự động trở về vị trí ban đầu khi buông tay ra. Trong trường hợp này khu vực giữa đầu cắt và khung phải được che kín để loại bỏ mối nguy hiểm do cắt. Điều này có thể thực hiện được nhờ các biện pháp thiết kế (đảm bảo khoảng cách nhỏ nhất theo TCVN 6721:2000 (EN 349:1993)) hoặc phải che kín khu vực bị cắt bằng thiết bị bảo vệ phù hợp.

5.1.2.3 Ở các bộ phận chuyển động tham gia trong quá trình làm việc (bảo vệ chống tiếp xúc với đĩa cắt và thiết bị gắn kết nó)

Các biện pháp bảo vệ phải thực hiện phù hợp với từng loại máy (xem Điều 3.2).

5.1.2.3.1 Máy loại 1, 2 và 3

Phần phía trên của đĩa cắt và thiết bị gắn kết nó phải được bao che bởi một hộp bảo vệ cố định để tránh tiếp xúc một cách vô ý và bảo vệ tránh các mảnh vỡ bắn ra khi đĩa cắt bị vỡ. Ở các máy loại 3 với đầu cắt có chuyển động theo phương đứng thì đĩa cắt phải được bao che toàn bộ ở phía trên.

Hộp bảo vệ được thiết kế sao cho có thể đảm bảo thuận lợi việc tháo lắp đĩa cắt. Đầu trục chính phải được bảo vệ hoàn toàn.

Nếu như hộp bảo vệ đầu cắt có khả năng tháo rời để có thể tiếp cận vào thiết bị gắn kết đĩa cắt thì máy phải được thiết kế sao cho không cho đĩa cắt quay khi không có hộp bảo vệ. Có một số ngoại lệ sau:

Không cần thiết phải có một thiết bị dừng chuyển động quay của dĩa cắt, trong trường hợp không có hộp bảo vệ hoặc hộp bảo vệ mở ra làm gia tăng sự bắn nước hoặc bụi, gây cản trở quá trình làm việc của máy.

Khi thiết kế nắp hộp bảo vệ đĩa cắt phải chú ý đến một số các yêu cầu dưới đây:

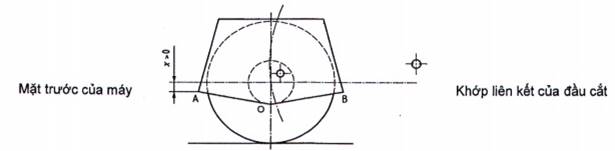

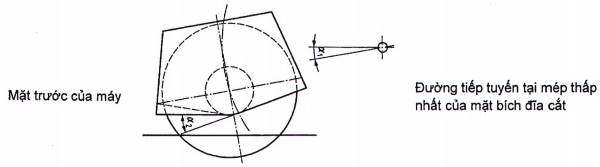

a) Nếu hộp bảo vệ là loại di động, mép dưới của mặt trước và mặt sau của hộp bảo vệ đĩa cắt phải ở vị trí bình thường (như nhà sản xuất đưa ra) như mô tả trên Hình 3a luôn nằm phía dưới mặt phẳng ngang đi qua tâm của đĩa cắt. Nếu hộp bảo vệ là loại cố định, cho phép góc mở AOB của hộp bảo vệ không lớn hơn 180°.

Hình 3a

b) Mặt sau của hộp bảo vệ ít nhất phải nằm thấp hơn mặt phẳng ngang đi qua điểm thấp nhất của bích gắn đĩa cắt. Yêu cầu này phải được đáp ứng nếu như đầu cắt nằm ở vị trí cao nhất của nỏ.

Góc sau của hộp bảo vệ α2 không được phép lớn hơn góc hướng lên lớn nhất α1 khi đầu cắt ở vị trí cao nhất (xem Hình 3b).

Hình 3b

5.1.2.3.2 Máy loại 4

Máy này chỉ được phép sử dụng riêng với đĩa cắt kim cương có vành liên tục.

Ở loại máy này thiết bị gắn kết đĩa cắt nằm ở phía dưới bàn nên nó phải được thiết kế sao cho thiết bị gắn kết đĩa cắt trong quá trình làm việc phải nằm ngoài tầm với của người vận hành máy.

Khu vực làm việc phải được bảo vệ nhờ bộ phận bảo vệ chống tia nước được gắn cố định trên chi tiết liên kết với khung.

Bộ phận bảo vệ này phải giảm sự bắn ra của các tia nước.

5.1.3 Độ bền tối thiểu của thiết bị bảo vệ

Hộp bảo vệ dĩa cắt (đối với máy loại 1, 2 và 3) phải được thiết kế sao cho chịu được lực văng ra của một mảnh vỡ dĩa cắt. Phải chú ý đến tính giòn của vật liệu làm hộp bảo vệ. Cho phép hộp bảo vệ có biến dạng dư và biến dạng dẻo gây ra do lực tác dụng.

Thiết bị bảo vệ vẫn phải gắn liền với đầu cắt trong trường hợp một phần của đĩa cắt bị vỡ.

Phụ lục C chứa các thông tin về đặc điểm của các thiết bị bảo vệ để chúng thực hiện chức năng của mình một cách chính xác.

5.1.4 Khung và chân đỡ

5.1.4.1 Ổn định của máy

Máy phải ổn định để đảm bảo không bị lật trong quá trình vận hành hoặc trong quá trình di chuyển vật liệu được cắt trên mặt bàn.

Ổn định phải được kiểm tra như sau:

Đầu cắt và bàn phải an toàn trong trường hợp máy không có nước (trường hợp ngăn chứa nước bố trí bên trong khung) và máy bị nghiêng một góc 10° so với phương đứng ở tất cả các hướng, ở bất kỳ vị trí nào của các chi tiết chuyển động, trong mọi trường hợp máy phải đảm bảo không bị lật.

5.1.4.2 Liên kết các chân đỡ với khung

Liên kết giữa các chân đỡ với khung phải được thiết kế đảm bảo vững chắc, đặc biệt khi nâng máy lên cao. Việc tháo rời chân đỡ khỏi khung chỉ thực hiện được thông qua hành động có chủ ý bằng tay.

5.1.5 Vận chuyển và điều chỉnh

Các chi tiết chuyển động của máy phải có thể khóa lại được hoặc có thể tháo dỡ được nhằm loại bỏ các mối nguy hiểm do cắt hoặc do chèn ép khi điều chỉnh và vận chuyển máy.

CHÚ THÍCH: Đối với các yêu cầu kỹ thuật liên quan đến công việc vận chuyển và nâng hạ máy xem TCVN 7383-2:2004 (ISO 12100-2:2003), 5.5.5.

5.1.6 Gắn kết đĩa cắt

5.1.6.1 Thiết bị để gắn kết đĩa cắt

Thiết bị gắn kết đĩa cắt phải đảm bảo việc nới lỏng và tháo rời đĩa cắt chỉ có thể thực hiện được khi có một hành động có chú ý (ví dụ gắn kết đĩa trên trục dẫn nhờ một đai ốc chống tháo trong quá trình làm việc).

5.1.6.2 Bích gắn đĩa cắt

Bích dùng để gắn kết đĩa cắt kim cương phải đáp ứng các yêu cầu được liệt kê trong Phụ lục B.

5.1.7 Khởi động bằng tay quay

Động cơ đốt trong được khởi động bằng tay quay phải được thiết kế sao cho loại trừ được mối nguy hiểm do đánh ngược, ví dụ phải có một tay quay khởi động an toàn hoặc động cơ đốt trong phải được thiết kế với một thiết bị chống đánh ngược. Tay quay khởi động an toàn phải được đưa vào để quay một cách dễ dàng.

5.1.8 Thiết bị dẫn hướng cho bàn và cho vật liệu

5.1.8.1 Thiết bị dẫn hướng cho bàn

Máy cắt gạch và đá có bàn chuyển động phải trang bị một thiết bị dẫn hướng cho bàn. Nó đảm bảo ổn định của bàn trong quá trình cắt cũng như một chuyển động tịnh tiến song song với mặt phẳng của đĩa cắt.

Các yêu cầu này được đáp ứng nếu như bàn chuyển động có các tiêu chí dưới đây:

- Bàn phải được thiết kế sao cho nó không thể rời khỏi ray;

- Bàn phải đảm bảo sao cho không bị lật do trọng lượng của vật liệu cắt;

- Bàn phải đảm bảo sao cho từng mối nguy hiểm đối với người vận hành do tay bị chèn ép giữa bàn và khung phải được loại bỏ khi bàn dịch chuyển quay lại về vị trí ban đầu.

5.1.8.2 Thiết bị dẫn hướng cho vật liệu

Máy cắt gạch và đá có bàn chuyển động phải trang bị thiết bị dẫn hướng cho cắt thẳng và cắt xiên và trang bị một gờ chặn vật liệu (xem Hình 2) để hỗ trợ cho người vận hành trong quá trình đẩy vật liệu.

Đối với máy loại 1 và 4 với bàn chuyển động không có thiết bị dẫn hướng cho vật liệu thì bàn phải có một lớp phủ chống trượt (ví dụ chất liệu đàn hồi) và một gờ chặn ở phía trước để chống lại lực cắt theo phương ngang.

Đối với máy loại 4 với bàn cố định thì bề mặt của nó phải nhẵn và bằng phẳng.

Đối với tất cả các loại máy cắt được sử dụng để cật xiên thì vật liệu phải được hỗ trợ và dẫn hướng bằng một bộ dừng có khả năng điều chỉnh bằng bàn hoặc bằng một phụ kiện.

5.1.9 Thiết bị điều khiển

5.1.9.1 Quy định chung

Đối với chức năng điều khiển ở hệ thống điện xem EN 60204-1:2006, 7, 9, 11 và 13.

Thiết bị điều khiển để đóng ngắt phải nằm ở phía trước hoặc phía trên hoặc ở phía bên của máy cách xa một khoảng lớn nhất 550 mm tính từ vị trí của người vận hành trong quá trình cắt được nhà sản xuất quy định.

5.1.9.2 Thiết bị đóng và ngắt (chuyển động quay của đĩa cắt)

Máy cắt phải trang bị một thiết bị điều khiển để đóng ngắt động cơ hoặc chuyển động quay của đĩa cắt. Thiết bị điều khiển để đóng ngắt phải dễ tiếp cận đối với người vận hành.

5.1.10 Mất nguồn cung cấp năng lượng

Khi mất nguồn cung cấp năng lượng, sự khôi phục lại nguồn phải không dẫn đến tình huống nguy hiểm, đặc biệt:

- máy được khởi động lại chỉ bởi một hành động có chủ ý;

- máy chỉ được dừng thông qua việc thực hiện một lệnh ngắt.

Không áp dụng cho máy loại 4 có đường kính dĩa cắt không lớn hơn 250 mm do sau khi khôi phục nguồn năng lượng không tạo ra mối nguy hiểm.

5.2 Mối nguy hiểm về điện

5.2.1 Quy định chung

Máy với động cơ điện có công suất < 4 kW phải đáp ứng được các yêu cầu an toàn về điện trong EN 61029-1:2000 và prEN 61029-2-7:1992.

Máy với động cơ điện có công suất > 4 kW và dòng tiêu thụ < 16 A phải đáp ứng các yêu cầu an toàn về điện trong EN 60204-1:2006, đặc biệt các Điều 4, 5, 6, 14, 15 và 16. Bổ sung thêm 4.4.3 cho EN 60204-1:2006 là máy phải có khả năng làm việc ở nhiệt độ môi trường từ 0 °C đến 40 °C.

Đối với máy có nguồn cung cấp là lưới điện ba pha xoay chiều phải có thiết bị để chuyển pha nhằm đảm bảo một cách chính xác chiều quay của đĩa cắt.

Vỏ của bộ phận điều khiển điện phải có độ cách điện tối thiểu IP 54 (xem EN 60529:1991), do vậy không đòi hỏi phải trang bị bộ đóng ngắt khi dòng điện bị lỗi (PRCD).

5.2.2 Bơm nước

Nếu như nước được cung cấp bởi một bơm điện để làm sạch đĩa cắt thì bơm phải đáp ứng các yêu cầu có liên quan trong TCVN 5699-1:2010 (EN 60335-1:2002) và TCVN 5699-2-41:2007 (EN 60335-2- 41:2003).

5.3 Mối nguy hiểm do nhiệt

5.3.1 Nhiệt độ bề mặt của tay cầm và các bề mặt khác đòi hỏi thường xuyên phải tiếp xúc không được phép vượt quá 43 °C.

5.3.2 Đối với bộ phận điều khiển và các bộ phận khác của máy có tiếp xúc không thường xuyên, giá trị giới hạn nhiệt độ quy định cho từng loại vật liệu tương ứng thời gian tiếp xúc là 5 s lấy theo ISO 13732-1:2008, đường cong dưới cùng.

5.3.3 Các bề mặt nóng có khả năng vô tình chạm vào, giá trị nhiệt độ giới hạn phải tuân theo ISO 13732-1:2008 tương ứng với thời gian tiếp xúc là 1 s. Các bề mặt này hoặc là phải có khoảng cách tới tay cầm lớn hơn 120 mm hoặc phải được bảo vệ bởi một tấm chắn.

Tấm chắn phải được thiết kế sao cho giảm việc truyền nhiệt từ bề mặt nóng lên cơ thể người vận hành. Điều này có thể đạt được bằng cách, ví dụ nhờ bề mặt có cấu trúc phù hợp, bố trí gân tản nhiệt hoặc có lớp sơn phủ đặc biệt.

5.3.4 Phương pháp thử

Phương pháp kiểm tra để kiểm chứng nhiệt độ bề mặt của máy được mô tả trong Phụ lục E.

Các bộ phận máy có nhiệt độ lớn hơn giá trị giới hạn quy định trong ISO 13732-1:2008 đối với thời gian tiếp xúc là 1 s và diện tích bề mặt của chúng lớn hơn 10 cm2 sẽ không thể đạt được đối với nón thử nghiệm (xem Phụ lục E).

5.4 Khí thải (và khí ga)

Ống xả của động cơ đốt trong không được phép hướng về phía người vận hành khi người đó đang ở vị trí vận hành do nhà sản xuất quy định.

Yêu cầu này có thể được coi là đáp ứng nếu như góc giữa trục của ống xả và trục dọc của máy tính từ vị trí của người vận hành là lớn hơn hoặc bằng 90°.

5.5 Thùng chứa chất lỏng

Không kể thùng chứa nước, thùng chứa chất lỏng được làm đầy theo chỉ dẫn của nhà sản xuất, đặc biệt đối với ắc quy và hệ thống nhiên liệu phải thiết kế sao cho không bị rò rỉ khi máy bị nghiêng một góc như mô tả trong thử nghiệm về ổn định (xem Điều 5.1.4.1).

5.6 Bảo vệ chống tia nước

Máy loại 1 và loại 2 (xem Điều 3.2) phải bố trí một bộ phận làm lệch tia nước hoặc một thiết bị tương tự ở phía sau của đĩa cắt để chống các tia nước bắn ra.

CHÚ THÍCH: Bộ phận làm lệch tia nước phải là vật liệu làm từ cao su hoặc vật liệu dẻo khác và phải có rãnh hoặc tương tự để giảm sự bắn ra của nước.

Bộ phận làm lệch tia nước phải đủ lớn để có thể giảm được tia nước bắn ra phía sau do chuyển động quay của đĩa cắt. Nước giữ lại phải được gom lại trong một thùng chứa.

5.7 Tốc độ quay

Tốc độ quay của máy khi chưa có đĩa cắt phải thấp hơn tốc độ đo được trong điều kiện quy định của nhà sản xuất.

Tốc độ quay lớn nhất của trục tịnh theo số vòng trong một phút trong điều kiện về nguồn cung cấp năng lượng danh nghĩa do nhà sản xuất quy định không được lớn hơn giá trị quy định của máy (xem Điều 7.1).

Khi có sự sai lệch không mong muốn của nguồn cung cấp năng lượng được quy định của nhà sản xuất thì tốc độ quay không được vượt quá 10 % tốc độ quay quy định của máy.

5.8 Tiếng ồn

5.8.1 Giảm tiếng ồn ở giai đoạn thiết kế

Để giảm tiếng ồn trong giai đoạn thiết kế, máy dẫn động bằng động cơ đốt trong phải được trang bị tối thiểu một bộ ống xả giảm thanh (giảm thanh).

CHÚ THÍCH: Các thông tin kỹ thuật chung về các quy tắc và phương tiện kỹ thuật được áp dụng rộng rãi khi thiết kế máy có tiếng ồn thấp được quy định trong ISO 11688-1:1998 và ISO 11688-2:1999.

5.8.2 Phương pháp đo, công bố và kiểm tra tiếng ồn

Đo, công bố và kiểm tra các giá trị phát thải tiếng ồn phải tiến hành theo phương pháp đo tiếng ồn quy định trong Phụ lục A.

5.9 Bảo dưỡng máy

Các bộ phận của máy cần bảo dưỡng thường xuyên phải được thiết kế và bố trí sao cho việc tiếp cận chúng được dễ dàng.

Riêng đối với máy dẫn động bằng động cơ đốt trong:

- cửa xả dầu phải được thiết kế sao cho dầu đã qua sử dụng được thu lại một cách dễ dàng;

- cửa để cấp dầu phải dễ thấy.

6 Kiểm tra xác nhận các yêu cầu về an toàn và /hoặc các biện pháp bảo vệ

Các phương pháp kiểm tra yêu cầu về an toàn là rõ ràng hoặc được mô tả trong các Điều tương ứng của tiêu chuẩn này.

7 Thông tin cho sử dụng

Các hướng dẫn bằng văn bản được lập theo TCVN 7383-2:2004 (ISO 12100-2:2003), 6.5.

7.1 Ghi nhãn

7.1.1 Ghi nhãn theo quy định chung

Các thông tin dưới đây ghi trên nhãn gắn trên máy phải dễ nhìn và bền lâu:

- Tên và địa chỉ đầy đủ của nhà sản xuất và có thể người đại diện của họ;

- Nhãn hiệu máy;

- Các số liệu về loại và số sê ri, nếu có;

- Năm sản xuất.

7.1.2 Thông tin khác

Các thông tin dưới đây cũng được chỉ rõ trên máy:

- Công suất động cơ ở tốc độ quay danh nghĩa, kW (hoặc W);

- Tốc độ quay danh nghĩa (xem Điều 3.5) tính theo vòng trên một phút (r/min);

- Chiều quay của đĩa cắt (chỉ bằng mũi tên trên hộp bảo vệ);

- Đường kính lớn nhất của đĩa cắt còn mới có thể sử dụng cho máy;

- Đường kính lỗ của đĩa cắt;

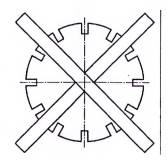

- Ở máy loại 4 chỉ được phép sử dụng đĩa cắt với vành liên tục, bắt buộc phải có dấu hiệu cảnh báo dưới đây (xem Hình 4);

Hình 4

- Khối lượng danh nghĩa của máy (xem Điều 3.6);

- Ký hiệu “Hãy đọc hướng dẫn sử dụng” (xem Phụ lục A);

Bộ phận điều khiển phải được ký hiệu một cách rõ ràng phù hợp với các tiêu chuẩn có liên quan.

7.1.3 Cảnh báo cho các rủi ro còn lại

Máy phải ghi nhãn bằng các dấu hiệu cảnh báo để cung cấp các thông tin cho người sử dụng về các rủi ro còn lại (xem Phụ lục D)

7.2 Tài liệu kèm theo

Một tập hợp đặc biệt các thông tin cho người sử dụng với các thông tin về lắp đặt, vận hành, sử dụng, bảo dưỡng, điều chỉnh và vận chuyển phải được cung cấp kèm theo máy.

Về cơ bản có 3 loại thông tin cho người sử dụng:

- Hướng dẫn vận hành;

- Hướng dẫn bảo trì;

- Danh mục phụ tùng thay thế.

7.2.1 Hướng dẫn vận hành

Hướng dẫn vận hành ít nhất phải bao gồm các Điều dưới đây:

7.2.1.1 Mô tả máy

Mô tả máy ít nhất phải có các nội dung dưới đây:

- mô tả cấu tạo chung máy bằng hình vẽ;

- giải thích các hình tượng và ký hiệu được sử dụng trên máy và trong các tài liệu;

- danh mục các đĩa cắt được sử dụng với đặc tính riêng cũng như chỉ dẫn về việc sử dụng tất cả các loại đĩa cắt hoặc dụng cụ (ví dụ lưỡi cưa tròn), không sử dụng loại đĩa cắt không có trong danh mục nói trên;

- chiều quay của đĩa cắt (chỉ bằng chiều mũi tên trên hộp bảo vệ);

- đường kính lớn nhất của đĩa cắt còn mới và đường kính lỗ có thể được dùng để gắn kết trên máy;

- danh mục vật liệu có thể cắt được;

- danh mục phụ tùng (ví dụ thiết bị mở rộng bên và thiết bị cắt cạnh) có khả năng được sử dụng cũng như đặc tính danh nghĩa của nó, nếu cần thiết;

- thông tin về các giá trị phát thải tiếng ồn được xác định theo Phụ lục A khi không có tải với máy;

- thông tin về nhiên liệu (nếu cần) cũng như tất cả các chất lỏng khác được sử dụng;

- thông tin cho mỗi sửa đổi mà sửa đổi đó dẫn đến làm thay đổi đặc tính ban đầu của máy (ví dụ: tốc độ quay, đường kính lớn nhất của đĩa cắt...) chỉ được thực hiện bởi nhà sản xuất và được khẳng định là máy vẫn luôn tuân theo các quy định về an toàn.

7.2.1.2 Hướng dẫn vận chuyển, điều chỉnh và bảo quản máy và các bộ phận tách rời của nó

Hướng dẫn vận chuyển, điều chỉnh và bảo quản máy và các bộ phận tách rời của nó phải có các thông tin tối thiểu dưới đây:

- khối lượng danh nghĩa của máy (xem Điều 3.6);

- khối lượng vận hành lớn nhất của máy;

- các điều kiện để treo buộc và nâng hạ máy;

- thông tin về việc tháo rời khi vận chuyển, về các bộ phận được xả toàn bộ chất bên trong hoặc các bộ phận được gắn chặt cũng như các thông tin cần thiết cho lắp đặt và tháo dỡ;

- chỉ dẫn về các điều kiện của nhà sản xuất đĩa cắt đối với việc bảo quản đĩa cắt.

7.2.1.3 Hướng dẫn lắp đặt và vận hành máy

Hướng dẫn lắp đặt và vận hành máy phải chứa đựng các thông tin tối thiểu dưới đây:

- Hướng dẫn cho vị trí đặt máy, ví dụ: lựa chọn mặt bằng, độ ổn định của nền, khoảng trống đến chướng ngại vật (không kể vật liệu được cắt) và chiếu sáng cần thiết;

- Thông tin về công tác tổ chức đảm bảo an toàn trên mặt bằng làm việc bao gồm cả các chỉ dẫn về vị trí dự định của người vận hành;

- Các điều kiện cho lắp đặt và tổ hợp máy;

- Các điều kiện phù hợp cho việc liên kết với nguồn cấp điện và nguồn cấp nước;

- Thông tin về các rủi ro còn lại (xem Điều 7.1.3);

- Việc sử dụng phụ tùng khi tiến hành cắt chéo;

- Chỉ dẫn về việc sử dụng thiết bị đổi pha ở máy làm việc với nguồn điện ba pha xoay chiều (xem Điều 5.2.1);

- Chỉ dẫn về việc kiểm tra chiều quay của đĩa cắt;

- Chỉ dẫn về việc ngăn cấm bất cứ sự tiếp xúc nào với đĩa cắt đang quay;

- Thông tin đối với máy dẫn động bằng động cơ đốt trong về việc đổ nhiên liệu, mối nguy hiểm do cháy trong quá trình đổ nhiên liệu, lưu trữ nhiên liệu và chỉ dẫn về việc cấm hút thuốc;

- Chỉ dẫn về việc máy dẫn động bằng động cơ đốt trong không được sử dụng trong không gian kín;

- Chỉ dẫn về việc máy dẫn động bằng động cơ đốt trong phải được lắp đặt sao cho loại trừ việc hít phải khí thải;

- Thông tin về hoạt động của bộ điều khiển, nhất là đối với thiết bị đóng ngắt và thiết bị dừng khẩn cấp (nếu có);

- Thông tin về việc chọn đúng đĩa cắt cũng như các điều kiện sử dụng phù hợp với loại công việc được tiến hành;

- Chỉ dẫn về việc không được phép sử dụng đĩa cắt có tốc độ quay lớn nhất cho phép nhỏ hơn tốc độ quay danh nghĩa của máy;

- Đối với các biện pháp phòng ngừa được áp dụng trong khi lắp, xiết chặt và tháo đĩa cắt , đặc biệt chú ý:

- bộ phận điều khiển phải đưa về vị trí ngắt;

- ngắt máy khỏi nguồn cấp năng lượng. Đối với máy dẫn động điện phải rút phích cắm khỏi ổ cắm chính và ở các máy khác phải ngắt nguồn dẫn động chính;

- Thông tin về phương pháp điều chỉnh bích gắn đĩa cắt;

- Thông tin về việc sử dụng sai cách có thể chấp nhận và thấy trước được;

- Chỉ dẫn về việc phát hiện các khuyết tật, loại bỏ các sự cố và vận hành máy trở lại sau khi đã xử lý;

- Chỉ dẫn về việc mang quần áo thích hợp và dụng cụ phòng hộ cá nhân (ví dụ: kính mắt và bảo vệ thính giác);

- Chỉ dẫn về khu vực làm việc phải được giải phóng hoàn toàn để không cản trở công việc;

- Chỉ dẫn về việc bồn chứa nước phải được làm đầy hoặc máy phải được nối với nguồn cung cấp nước;

- Chỉ dẫn về việc phải kiểm tra việc lắp đặt đúng thiết bị bảo vệ;

- Chỉ dẫn về việc ngoại trừ người vận hành, không một ai được đứng ở khu vực làm việc;

- Thông tin về khối lượng và kích thước lớn nhất của vật sẽ được gia công;

- Thông tin về việc xử lý vật liệu trước khi được cắt bởi máy cắt;

- Chỉ dẫn về việc vì lý do an toàn, mỗi khi đĩa cắt hư hỏng cần phải được thay thế;

- Trong trường hợp có thể mắc kẹt, phải thông tin về các biện pháp để giải tỏa sự cố mắc kẹt một cách an toàn;

- Thông tin về tính tương thích điện từ (EMC) nếu như máy phát ra tia không ion hóa.

7.2.2 Hướng dẫn bảo trì

Hướng dẫn bảo trì phải bao gồm các thông tin tối thiểu dưới đây:

- Thống kê các hành động (ví dụ: điều chỉnh, bảo dưỡng, bôi trơn, sửa chữa, vệ sinh và bảo hành) có thể thực hiện được chỉ khi máy được ngắt khỏi nguồn điện và dẫn động chính dừng hẳn.

- Hình thức và tần suất kiểm tra;

- Chỉ dẫn về công việc bảo trì do người sử dụng có thể thực hiện;

- Danh mục công việc bảo trì đòi hỏi phải có hiểu biết về chuyên môn và công việc chỉ được thực hiện bởi thợ sửa chữa đã qua đào tạo;

- Sơ đồ và hình vẽ cần thiết để sửa chữa máy một cách chính xác;

- Đối với máy dẫn động điện, các chỉ dẫn có ở EN 61029-1:2000 và prEN 61029-2.6:1992;

- Bản vẽ mạch điện (trường hợp cần thiết).

7.2.3 Danh mục phụ tùng thay thế

Danh mục phụ tùng thay thế phải bao gồm tất cả các bộ phận thay thế liên quan đến an toàn và phải được thông tin một cách rõ ràng, dễ nhận biết cũng như thông tin về vị trí lắp đặt chúng.

7.2.4 Trình bày thông tin

Các thông tin, đặc biệt các thông tin cần thiết để kiểm soát máy phải được đưa ra một cách dễ hiểu và rõ ràng. Hình vẽ (nếu cần phải tiêu chuẩn hóa) phải dễ nhìn (xem Phụ lục D).

Hướng dẫn sử dụng phải được soạn bằng ngôn ngữ chính thức của nước sở tại, nơi mà máy được sử dụng.

Phụ lục A

(Quy định)

Phương pháp thử tiếng ồn - cấp chính xác 2

A.1 Quy định chung

Phương pháp đo tiếng ồn này trình bày tất cả các yêu cầu cần thiết để xác định một cách có hiệu quả giá trị phát thải tiếng ồn của máy cắt gạch và đá dùng cho công trường xây dựng dưới các điều kiện tiêu chuẩn.

Cấp chính xác của phép đo được thực hiện theo phương pháp đo tiếng ồn này là cấp 2 (theo ISO 3744:2006).

Phép đo phải được thực hiện ở một máy mới. Đối với các điều kiện cụ thể tham khảo bảng F1 (ngoại trừ các yêu cầu lắp đặt gia tốc kế ở bảng F.11).

CHÚ THÍCH: Mức phát thải tiếng ồn có thể được xác định nhờ tham khảo giá trị đo tiếng ồn so sánh đối với máy tương tự, ví dụ động cơ giống nhau đặt trên khung khác nhau hoặc khung giống nhau với động cơ khác nhau nhưng cùng công nghệ.

Phép đo mức áp suất âm và mức công suất âm do máy phát ra phải thực hiện khi không có tải và với tốc độ lớn nhất.

CHÚ THÍCH: Sự phát thải tiếng ồn trong quá trình cắt thay đổi nhiều phụ thuộc vào, ví dụ:

- Loại đĩa cắt;

- Chiều sâu cắt;

- Tốc độ tiến của vật liệu;

- Loại vật liệu cắt.

Việc đo phát thải tiếng ồn trong quá trình vận hành là khó thực hiện do chuyển động của máy (chuyển động tiến của vật liệu).

A.2 Đo mức áp suất âm tại vị trí làm việc

Mức áp suất âm tại vị trí làm việc được đo theo ISO 11201 và dưới các điều kiện dưới đây:

Máy phải được đặt ở môi trường làm việc mà các điều kiện của nó phải thỏa mãn các yêu cầu của ISO 11201:1995, 6. Máy được trang bị đĩa cắt lớn nhất theo quy định của nhà sản xuất, vận hành theo trình tự của một quá trình cắt và với công suất danh nghĩa theo bảng F.1.

- Vị trí đặt đầu thu âm được bố trí phù hợp đối với chiều cao người vận hành là 1,75 m± 0,05 m và người vận hành phải ở vị trí để điều khiển cho chuyển động tiến về phía trước của máy (xem ISO 11201:1995, 11.1);

- Tối thiểu phải thực hiện 3 phép đo để từ đó xác định giá trị trung bình.

A.3 Xác định mức công suất âm phát ra từ máy

Mức công suất âm do máy phát ra được đo theo ISO 3744:2006.

CHÚ THÍCH: Các điều kiện môi trường được quy định trong prEN 3744, 4 để đo phát thải âm phải được tuân thủ. Điều kiện vận hành của máy và phương pháp tính toán giá trị đo tương tự như đo mức áp suất âm tại vị trí làm việc (xem A.2).

A.4 Ghi chép thông tin

Các thông tin được ghi lại phải chứa đựng tất cả các yêu cầu kỹ thuật của phương pháp đo tiếng ồn. Tất cả các sai khác so với phương pháp đo tiếng ồn này và/hoặc so với các tiêu chuẩn cơ bản đều phải được ghi lại cùng với các lý do kỹ thuật cho các sai khác đó.

A.5 Báo cáo

Các thông tin dưới đây, nếu áp dụng, phải được tập hợp lại trong một báo cáo cho tất cả các phép đo được thực hiện phù hợp với các yêu cầu của tiêu chuẩn này.

a) Máy được kiểm tra:

- Mô tả máy, nhà sản xuất, loại và số sê ri, loại và kích thước của đĩa cắt, năm sản xuất;

- Các điều kiện vận hành phù hợp với Bảng F.1.

b) Thiết bị đo:

- Thiết bị đo được sử dụng, bao gồm cả tên, loại, số sê ri và nhà sản xuất;

- Phương pháp hiệu chỉnh hệ thống đo được sử dụng;

- Ngày và nơi hiệu chỉnh lần cuối.

c) Nhiệt độ và các số liệu khác:

- Xem ISO 3744:2006, 9.2 và 9.4.

A.6 Công bố của nhà sản xuất về tiếng ồn

Công bố tiếng ồn phải bao gồm các báo cáo rõ ràng các giá trị phát thải tiếng ồn được xác định dựa trên phương pháp đo tiếng ồn này. Nếu các số liệu này có sự sai lệch thì trong công bố tiếng ồn phải giải thích một cách rõ ràng về các sai lệch.

Phải công bố các giá trị phát thải tiếng ồn dưới đây:

- mức áp suất âm trọng số A tại vị trí làm việc nếu nó vượt quá 70 dB(A). Nếu mức này thấp hơn 70 dB(A) thì công bố 70 dB(A);

- mức công suất âm của máy nếu như mức áp suất âm trọng số A tại vị trí làm việc vượt 80 dB(A);

- giá trị cao nhất của áp suất âm trọng số C tại vị trí làm việc nếu như nó vượt quá 63 μPa (130 dB tương đương 20 μPa);

Nếu như nhà sản xuất không có các số liệu khác để sử dụng, cần phải công bố độ tin cậy của phép đo theo ISO 3744 và ISO 11201, nghĩa là:

- 2,5 dB đối với mức công suất âm trọng số A;

- 4 dB đối với mức áp suất âm trọng số A.

CHÚ THÍCH 1: Các giá trị phát thải tiếng ồn tiếp theo có thể được thông báo trong công bố tiếng ồn, tuy nhiên chỉ có thể được khi mà nó không gây nhầm lẫn với các giá trị nêu ở trên.

CHÚ THÍCH 2: ISO 4871:1996 trình bày một phương pháp để xác định các giá trị phát thải tiếng ồn được quy định cũng như để kiểm tra các giá trị đó. Phương pháp này dựa vào việc sử dụng các giá trị đo với các chú ý về độ không chính xác được xác định. Đó là độ không chính xác có nguyên nhân từ phương pháp đo (cấp chính xác của phương pháp đo tiếng ồn được xác định một cách phù hợp) và độ không chính xác có nguyên nhân từ quá trình sản xuất (Sự sai khác của phát thải tiếng ồn của một máy so với một máy khác cùng loại và cùng nhà sản xuất).

Trường hợp một cuộc kiểm tra các giá trị công bố được thực hiện, phải đảm bảo máy phải có cấu tạo như nhau, lắp đặt như nhau và các điều kiện làm việc như nhau giống như ban đầu khi xác định các giá trị phát thải tiếng ồn.

Phụ lục B

(Quy định)

Kích thước của bích gắn đĩa cắt kim cương

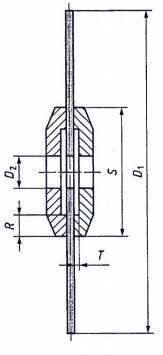

Để đảm bảo đĩa cắt được truyền động một cách có hiệu quả và được kẹp giữ tốt thông qua bích gắn, bích gắn phải tuân thủ các thông số kỹ thuật về kích thước được nêu dưới đây:

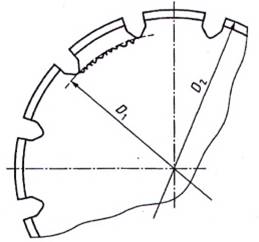

CHÚ DẪN

D1 Đường kính đĩa cắt

D2 Đường kính lỗ đĩa cắt

S Đường kính ngoài của bích gắn đĩa cắt

R Chiều rộng của mặt tiếp xúc

T Chiều sâu phần lõm của bích gắn đĩa cắt

Hình B.1 - Kích thước của bích gắn đĩa cắt kim cương

B.1 Quan hệ giữa các đường kính của đĩa cắt

Kích thước nhỏ nhất được quy định dưới đây của bích gắn đĩa cắt được áp dụng nếu như tỉ số giữa đường kính ngoài của đĩa cắt D1 và đường kính lỗ D2 thỏa mãn điều kiện dưới đây:

D2 ≥ 0,02 D1

B.2 Đường kính nhỏ nhất của bích gắn đĩa cắt S

S > 0,18 D1

S ≥ 0,15 D1 (cho bích gắn bằng ren)

B.3 Chiều rộng nhỏ nhất R của bề mặt tiếp xúc bích gắn với đĩa cắt

R ≥ 0,10 s

B.4 Chiều sâu phần lõm của bích gắn đĩa cắt

T = 0,5 mm (+0,5 mm/-0,0 mm) khi S ≤ 100 mm

T = 1 mm (+0,5 mm/-0,0 mm) khi S > 100 mm

Phụ lục C

(Quy định)

Độ bền của thiết bị bảo vệ - Quy định kỹ thuật liên quan đến đặc tính của hộp bảo vệ được sử dụng ở đĩa cắt

C.1 Quy định chung

Độ bền của hộp bảo vệ phụ thuộc vào việc lựa chọn vật liệu để chế tạo cũng như chiều dày của nó.

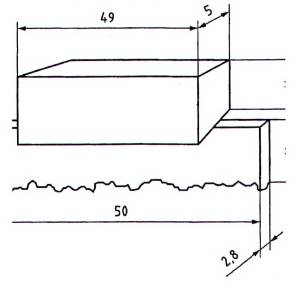

Xét đến động năng của một mảnh vỡ của đĩa cắt văng ra khi gặp sự cố, hộp bảo vệ phải có tối thiểu các đặc tính sau:

Chiều dày tối thiểu của hộp bảo vệ (mặt ngoài P và mặt bên L, xem Hình C.1) đối với máy loại 1, 2 và 3 được xác định trên cơ sở của công thức trong phần C.2.1.

CHÚ DẪN

1 Mặt trước (sau) (P)

2 Mặt bên (L)

3 Đĩa cắt

Hình C.1 - Hộp bảo vệ đĩa cắt

C.2 Yêu cầu đối với hộp bảo vệ của máy loại 1 và 2 (xem Điều 3.2)

C.2.1. Phương pháp tính toán

Sử dụng phương pháp trong EN 13218:2002, A.4 chiều dày nhỏ nhất của hộp bảo vệ được tính toán từ động năng của một mảnh vỡ của đĩa cắt khi gặp sự cố với giả thiết về điều kiện biên trong trường hợp xấu nhất.

CHÚ THÍCH: Giá trị thực nghiệm cho thấy trường hợp sự cố khi dao cắt ăn vào vật liệu được cắt, một mảnh vật liệu cùng với một phần của lưỡi dao giữa hai rãnh bị phá vỡ, như Hình C.2 mô tả,

Hình C.2 - Ví dụ cho một sự cố vỡ dao cắt điển hình

Các giá trị điển hình

Khối lượng riêng của mảnh vật liệu: 10 g/cm3

Khối lượng riêng của mảnh đĩa cắt: 7,8 g/cm3

Thể tích của mảnh vật liệu: 4,9.1.0,5= 2,45 cm3

Khối lượng của mảnh vật liệu: 2,45.10= 24,5 g

Thể tích của mảnh dao cắt: 5. 1,4. 0,28 = 1,96 cm3

Khối lượng của mảnh dao cắt: 1,96. 7,8= 15,288 g

Khối lượng tổng cộng của các mảnh vỡ: 24,5+15,288 g = 39,788 g.

Trọng lượng = 0,39 N

Hình C.3 - Đặc điểm quy ước của mảnh vỡ khi sự cố vỡ dao cắt điển hình

C.2.1.1. Công thức để xác định động năng của mảnh vỡ

![]()

Trong đó

k = 0,75 Hệ số kể đến sự giảm tốc do ảnh hưởng của mảnh vỡ trong khối vật liệu được cắt;

m = Trọng lượng của mảnh vỡ (xem Hình C.3), N;

|

| (xem Hình C.2); |

V = tốc độ vòng của đĩa cắt (m/s) được tính theo tốc độ quay của trục dẫn (xem Điều 3.5).

C.2.1.2. Công thức xác định chiều dày tối thiểu tp của mặt trước (sau) (P) của hộp bảo vệ phụ thuộc vào vật liệu được lựa chọn

| Thép tấm: | tp = 0,4. | (mm) |

| Thép đúc | tp = 0.57. | (mm) |

| Gang đúc | tp = 0,92. | (mm) |

| Hợp kim nhôm cán | tp = 0.7. | (mm) |

| Hợp kim nhôm đúc | tp = 1,8. | (mm) |

CHÚ THÍCH: Đối với các vật liệu khác có thể sử dụng phương pháp thực nghiệm.

C.2.1.3. Công thức xác định chiều dày tối thiểu tL của mặt bên (L) của hộp bảo vệ

![]()

CHÚ THÍCH: Giá trị tính toán của chiều dày tối thiểu được làm tròn đến 0,5 mm hoặc 1 mm.

C.2.2. Ví dụ cho chiều dày tối thiểu của hộp bảo vệ từ thép E24 của cấp độ cứng 2 (cách khác so với C.2.1)

Các giá trị cho trong bảng C.1 áp dụng cho hộp bảo vệ từ thép E24 của cấp độ cứng 2 hoặc từ thép có đặc tính tốt hơn cả về độ bền và độ biến dạng đàn hồi.

CHÚ THÍCH: Thép E24 của cấp độ cứng 2 có giới hạn bền > 270 MPa và độ dãn dài ≥15 %.

Bảng C.1

| D2 mm | tp mm | tL mm |

| D2 ≤355 | 2 | 1,5 |

| 355 < D2 ≤ 508 | 2 | 2 |

| 508<D2 ≤ 900 | 3 | 2 |

| D2 Đường kính danh nghĩa của đĩa cắt tP Chiều dày của phần ngoài của hộp bảo vệ tL Chiều dày của phần bên của hộp bảo vệ | ||

C.2.3. Phương pháp khác xác định chiều dày tối thiểu của hộp bảo vệ

Nhà sản xuất máy có thể sử dụng các phương pháp khác để xác định chiều dày tối thiểu của hộp bảo vệ.

Phụ lục D

(Tham khảo)

Biểu tượng

Hình D.1 - “Hãy đọc kỹ hướng dẫn sử dụng” (xem ISO 7000:2004)

Hình D.2 - “Chú ý, nguy hiểm do cắt”

Hình D.3 - “Phải mang bảo vệ thính giác”

Hình D.4 - “Phải mang kính bảo vệ mắt”

Hình D.5 - “Phải mang găng tay”

Phụ lục E

(Quy định)

Kiểm tra nhiệt độ bề mặt

E.1 Thiết bị đo

Thiết bị đo phải làm việc với giới hạn sai số ± 1 °C.

E.2 Phương pháp đo

Động cơ điện hoặc động cơ đốt trong phải chạy không tải với tốc độ lớn nhất cho tới khi nhiệt độ bề mặt ổn định. Việc kiểm tra được tiến hành trong bỏng mát. Nhiệt độ được xác định bằng cách điều chỉnh nhiệt độ quan sát theo sai lệch giữa nhiệt độ môi trường được quy định và nhiệt độ môi trường thực tế.

Nhiệt độ môi trường phải là (20+3) °C.

Diện tích bề mặt nóng được xác định là lớn hơn 10 cm2.

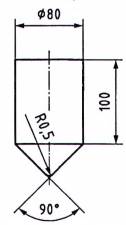

Nón kiểm tra (xem Hình E.1) trong mọi trường hợp phải có vị trí sao cho đỉnh nón hướng về khu vực nóng.

Trong quá trình dịch chuyển nón phải đảm bảo luôn có sự tiếp xúc giữa bề mặt nóng và đỉnh nón hoặc bề mặt nón.

Kích thước tính bằng milimét

Hình E.1 - Nón kiểm tra để xác định nhiệt độ bề mặt nóng

E.3 Chấp thuận việc kiểm tra

Đỉnh nón hoặc bề mặt nón của nón kiểm tra có thể cho phép không tiếp xúc với bề mặt nóng.

Phụ lục F

(Quy định)

Phương pháp thử rung

F.1 Quy định chung

Phương pháp thử rung quy định trong Phụ lục này được cho là cần thiết để xác định một cách có hiệu quả các giá trị phát thải rung của máy cắt gạch và đá dùng cho công trường trong điều kiện tiêu chuẩn.

Ở đây trình bày một phương pháp xác định cường độ rung tác động vào người vận hành. Nó phù hợp cho việc kiểm tra sản phẩm cũng như kiểm tra để xếp loại.

Nó có thể cho phép sử dụng kết quả thu được để so sánh các máy khác nhau hoặc các mẫu khác nhau của các máy cùng loại.

F.2 Thuật ngữ và định nghĩa

Các thuật ngữ theo ISO 20643 áp dụng cho Phụ lục này.

F.3 Đo và xác định các thông số rung

Các thông số rung được đo là gia tốc thành phần theo ba hướng chuyển động vuông góc với nhau aX, aY và aZ.

Cường độ rung được xác định là giá trị rung tổng cộng (a) và giá trị rung tổng cộng tương đương (atđ) đối với tay cầm hoặc đối với khối vật liệu được cắt.

CHÚ THÍCH: Toán học coi a là giá trị trung bình bình phương của ba giá trị thực (RMS) gia tốc tuyệt đối của rung theo tần số truyền vào tay người (aX, aY, aZ) theo từng phương.

F.4 Thiết bị đo

F.4.1 Quy định chung

Hệ thống đo rung và tần số cho rung tay - cánh tay phải tuân theo ISO 8041.

F.4.2 Gia tốc kế

Tổng trọng lượng của gia tốc kế để xác định gia tốc theo ba phương ở mỗi điểm đo khi không kể đến hệ thống ghép nối và cáp điện theo ISO 5349-2:2001, 6.1.5 phải nhỏ nhất có thể và trong mọi trường hợp không được vượt quá 25 g.

CHÚ THÍCH: Cảm biến được sử dụng để tiếp nhận gia tốc và bộ chuyển đổi rung thành tín hiệu điện gọi là đầu đo gia tốc. Đầu đo gia tốc ba trục cho phép đo đồng thời một lúc theo các trục x, y và z.

F.4.3 Ghép nối gia tốc kế

Gia tốc kế phải được gắn chắc chắn trên tay cầm nhờ một hệ thống ghép nối phù hợp với ISO 5348 và ISO 5349-2:2001, 6.1.4.

Khi đo ở tay cầm có vỏ bọc bằng chất dẻo (ví dụ tay nắm mềm) cho phép sử dụng một bộ gá lắp phù hợp cho gia tốc kế. Bộ gá lắp phải có một hình dạng phù hợp, là tấm cứng, nhẹ và có khả năng gắn kết với gia tốc kế. Cần phải chú ý một cách cẩn thận về việc khối lượng, độ lớn hoặc hình dạng của bộ gá lắp có ảnh hưởng đáng kể đến các tín hiệu nhận được từ gia tốc kế trong một dài tần số được quan tâm. Đối với các thông tin tương tự xem ISO 5349-2:2001, 6.1.4.2 và 6.1.4.3.

F.4.4 Hiệu chỉnh

Dây chuyền đo tổng thể - bao gồm cả gia tốc kế - phải được kiểm tra trước khi bắt đầu và sau khi kiểm tra phải luôn đảm bảo độ chính xác theo ISO 8041 ở từng loạt đo. Gia tốc kế phải được hiệu chỉnh theo ISO 16063-1.

F.5 Điều kiện vận hành, phương pháp thử và công bố kết quả

Các phép đo được thực hiện ở máy còn mới. Xem các điều kiện vận hành chi tiết trong bảng F.1.

Ngay sau khi bắt đầu đo, không được thay đổi trạng thái được thiết lập ban đầu nữa.

Rung đo được của máy có thể bị ảnh hưởng từ người vận hành, bởi vậy việc kiểm tra phải được thực hiện ít nhất với 3 người thợ khác nhau. Thợ vận hành phải có kinh nghiệm khi điều khiển máy.

CHÚ THÍCH: Lực nắm trên tay cầm ảnh hưởng đến phép đo rung.

Hướng dẫn sử dụng phải chứa đựng các thông tin về rung tay-cánh tay:

- Giá trị tổng của rung lên hệ thống tay - cánh tay, nếu như nó vượt quá 2,5 m/s2. Nếu giá trị này không vượt quá 2,5 m/s2 thì cũng phải công bố.

- Độ không tin cậy của phép đo.

Bảng F.1 - Điều kiện vận hành

|

| Loại 1 (xem Điều 3.2) | Loại 2 (xem Điều 3.2) | Loại 4 (xem Điều 3.2) | Loại 1, 2, 3 (xem Điều 3.2) Khối cắt Đường kính ≥ 600 |

| Ghép nối gia tốc kế | Ở vị trí tay cầm của cơ cấu đẩy hoặc ở tay nắm, nếu có. Đối với lưới cắt kiểu lắc qua lắc lại, bổ sung thêm tay nắm tuân theo ISO 5349-2:2001, 6.1.4.2 và 6.1.4.3. Giá trị lớn nhất phải được công bố. | Tại tay nắm theo ISO 5349-2:2001, 6.1.4.2 và 6.1.4.3 | Ở giữa tấm lát | Tại cơ cấu đẩy tuân theo ISO 5349-2:2001, 6.1.4.2 và 6.1.4.3 |

| Đường kính đĩa cắt | Max | Max | Max | Max |

| Độ bền vật liệu | 40 mm (đường kính ≥ 600, xem cột cuối cùng | 40 mm (đường kính ≥ 600, xem cột cuối cùng | 10 mm | 240 mm |

| Loại vật liệu | Tấm bê tông phẳng 30 cm x 30 cm, (đường kính ≥ 600, xem cột cuối cùng | Tấm bê tông phẳng 30 cm x 30 cm, (đường kính > 600, xem cột cuối cùng | Tấm ốp tường ceramic 20 cm x 20 cm. | Gạch bloc bê tông 24 cm x 24 cm (gạch từ vôi cát thay thế) |

| Máng nước, nếu cần | Có | có | có | có |

| Tốc độ quay | Max | Max | Max | Max |

| Tốc độ quay phải ở chế độ công suất định mức. | ||||

| Phiên bản tiêu chuẩn | Có | có | có | có |

| Mặt nền | Bê tông | Bê tông | Bê tông | Bê tông |

| Chiều sâu cắt | Toàn tiết diện | Toàn tiết diện | Toàn tiết diện | Toàn tiết diện |

| Tổng thời gian đo | 20 s | 20 s | 20 s | 20 s |

| Số lần đo | ≥ 3 | ≥ 3 | ≥ 3 | ≥ 3 |

| Cắt khô | Chỉ đối với máy cắt khô thuần túy | Chỉ đối với máy cắt khô thuần túy | Chỉ đối với máy cắt khô thuần túy | Chỉ đối với máy cắt khô thuần túy |

| Nhiệt độ vận hành | Ở động cơ đốt trong, động cơ phải đạt nhiệt độ vận hành trước khi phép đo bắt đầu. | |||

F.6 Độ không tin cậy

Phương pháp xác định độ không tin cậy phải tuân theo EN 12096.

F.7 Thông tin công bố

Các thông tin dưới đây, nếu sử dụng, được tổng hợp và cho tất cả các phép đo được thực hiện theo các yêu cầu của tiêu chuẩn này phải được ghi trong một biên bản kiểm tra.

a) Máy được kiểm tra

1) Mô tả máy, nhà sản xuất, loại và số sê ri, loại và độ lớn của đĩa cắt, năm sản xuất;

2) Điều kiện vận hành theo bảng F.1.

b) Thiết bị đo

1) Thiết bị được sử dụng để đo, bao gồm cả tên, loại, số sê ri và nhà sản xuất;

2) Phương pháp sử dụng để ghép nối gia tốc kế ;

3) Phương pháp được sử dụng để điều chỉnh thiết bị đo;

4) Ngày và nơi hiệu chỉnh lần cuối cùng của bộ hiệu chỉnh gia tốc kế.

c) Rung và các dữ liệu khác

1) Bố trí gia tốc kế (nếu cần, có thể kèm theo sơ đồ);

2) Giá trị đo và giá trị trung bình tính toán;

3) Giá trị công bố;

4) Các nhận xét, nếu cần thiết;

5) Ngày và nơi đo;

6) Độ không tin cậy.

Thư mục tài liệu tham khảo

[1] TCVN 6721:2000 (EN 349:1993), An toàn máy-Khe hở nhỏ nhất để tránh kẹp dập các bộ phận cơ thể người

[2] TCVN 4255:2008 (EN 60529:1991), Cấp bảo vệ bằng vỏ ngoài (IEC 60529:1989)

[3] ISO 4871:1996, Acoustics - Declaration and verification of noise emission values of machinery and equipment (Âm học - Công bố và thẩm định các giá trị phát thải tiếng ồn của máy và thiết bị)

[4] ISO 11688-1:1995, Acoustics - Recommended practice for the design of low noise machinery and equipment - Part 1: Planning (Âm học - Hướng dẫn thiết kế máy vá thiết bị có tiếng ồn thấp - Phần 1: Lập kế hoạch)

[5] ISO 11688-2:2000, Acoustics - Recommended practice for the design of low noise machinery and equipment - Part 2: Introduction to the physics of low-noise design (ISO/TR 11688-2:1998) (Âm học - Hướng dẫn thiết kế máy và thiết bị có tiếng ồn thấp - Phần 2: Giới thiệu về bản chất vật lý của việc giảm tiếng ồn nhờ biện pháp thiết kế)

Mục lục

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Danh mục các mối nguy hiểm đáng kể

5 Yêu cầu về an toàn và/hoặc các biện pháp bảo vệ

6 Kiểm tra xác nhận các yêu cầu về an toàn và/hoặc các biện pháp bảo vệ

7 Thông tin cho sử dụng

Phụ lục A (Quy định) Phương pháp thử tiếng ồn cấp chính xác 2

Phụ lục B (Quy định) Kích thước của bích gắn đĩa cắt kim cương

Phụ lục C (Quy định) Độ bền của thiết bị bảo vệ - Quy định kỹ thuật liên quan đến đặc điểm của hộp bảo vệ được sử dụng ở đĩa cắt

Phụ lục D (Tham khảo) Biểu tượng

Phụ lục E (Quy định) Kiểm tra nhiệt độ bề mặt

Phụ lục F (Quy định) Phương pháp thử rung

Thư mục tài liệu tham khảo

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 12093:2018 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 12093:2018 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 12093:2018 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 12093:2018 DOC (Bản Word)