- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn TCVN 9159:2022 Công trình thủy lợi - Yêu cầu thiết kế, thi công và nghiệm thu khớp nối

| Số hiệu: | TCVN 9159:2022 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng , Nông nghiệp-Lâm nghiệp |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

21/12/2022 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 9159:2022

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 9159:2022

TIÊU CHUẨN QUỐC GIA

TCVN 9159:2022

CÔNG TRÌNH THỦY LỢI - YÊU CẦU THIẾT KẾ, THI CÔNG VÀ NGHIỆM THU KHỚP NỐI

Hydraulic structures - Design, construction and acceptance joint

Lời nói đầu

TCVN 9159:2022 thay thế TCVN 9159:2012.

TCVN 9159:2022 do Tổng Công ty Tư vấn Xây dựng Thủy lợi Việt Nam biên soạn, Bộ Nông nghiệp và Phát triển nông thôn đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

CÔNG TRÌNH THỦY LỢI - YÊU CẦU THIẾT KẾ, THI CÔNG VÀ NGHIỆM THU KHỚP NỐI

Hydraulic structures - Design, construction and acceptance joint

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu trong thiết kế, thi công và nghiệm thu khớp nối trong các công trình thủy lợi và phòng chống thiên tai.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả sửa đổi, bổ sung (nếu có).

TCVN 2229 (ISO 188) Cao su lưu hóa hoặc nhiệt dẻo - Phép thử già hóa tăng tốc và độ bền nhiệt;

TCVN 2622 Phòng cháy, chống cháy cho nhà và công trình - Yêu cầu thiết kế;

TCVN 4030 Xi măng - Phương pháp xác định độ mịn;

TCVN 4116 Kết cấu bê tông và bê tông cốt thép thủy công - Tiêu chuẩn thiết kế;

TCVN 4195 Đất xây dựng - Phương pháp xác định khối lượng riêng trong phòng thí nghiệm;

TCVN 4501-1:2014 (ISO 527-1:2012) Chất dẻo - Xác định tính chất kéo - Phần 1: Nguyên tắc chung;

TCVN 4509:2020 (ISO 37:2017) Cao su lưu hóa hoặc nhiệt dẻo - Xác định các tính chất ứng suất giãn dài khi kéo;

TCVN 5308 Quy phạm kỹ thuật an toàn trong xây dựng;

TCVN 7493 Bitum - Yêu cầu kỹ thuật;

TCVN 9137 Công trình thủy lợi - Thiết kế đập bê tông và bê tông cốt thép;

TCVN 9407 Vật liệu chống thấm - Băng chặn nước PVC;

TCVN 10777 Công trình thủy lợi - Đập đá đổ bản mặt bê tông - Yêu cầu thiết kế.

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa sau:

3.1

Khớp nối (Joint)

Bộ phận liên kết giữa hai kết cấu bê tông và bê tông cốt thép riêng biệt, có sự chuyển dịch (ngang và đứng) độc lập, đảm bảo yêu cầu không cho phép nước đi qua và chuyển dịch về hai phía của các kết cấu nối tiếp nhau. Các bộ phận cấu thành khớp nối gồm: băng chắn nước và khe co giãn. Tùy theo đặc điểm làm việc, các yêu cầu có liên quan khác nhau của từng công trình và hạng mục công trình mà bố trí khớp nối gồm một hoặc cả hai bộ phận nêu trên.

3.2

Khe co giãn/khe biến dạng (expansion joint)

Khe chia cắt kết cấu bê tông và bê tông cốt thép thành hai khối riêng biệt nối tiếp nhau, đảm bảo hai khối chuyển dịch (ngang và đứng) độc lập. Trong khe phải được chèn bằng vật liệu thích hợp, tùy thuộc vào đặc điểm cụ thể của từng kết cấu công trình, loại khớp nối để lựa chọn.

3.3

Băng chắn nước/vật chắn nước (“Water stop” or “water bar”)

Sản phẩm được chế tạo sẵn dạng cứng hoặc mềm có tính co - giãn và có khả năng ngăn nước.

3.4

Vật liệu chèn khe (Material filling joint)

Vật liệu có tính đàn hồi dùng để chèn điền đầy các khe co giãn. Vật liệu chèn khe còn đóng vai trò như tuyến chắn nước dự phòng khi băng chắn nước bị hư hỏng, khuyết tật.

3.5

Bitum (Bitumen)

Sản phẩm thu được từ quá trình chưng cất dầu mỏ.

3.6

Ma tít át phan (Mastic asphalt)

Sản phẩm được tạo ra khi trộn lẫn bitum nóng chảy với bột khoáng.

3.7

Vữa át phan (Asphalt mortar)

Hỗn hợp dẻo được chế tạo từ bitum, bột khoáng và cát mịn.

3.8

Vải làm cốt (Textile core for frame work)

Vật liệu gia công từ vải sợi đay hoặc sợi gai để làm vải cốt chế tạo các tấm ma tít át phan.

3.9

Bột khoáng (Minaral filler)

Một loại bột rất mịn được tạo ra từ đá vôi, đá đôlômít, cao lanh, gạch nung, gạch chịu lửa nghiền nhỏ, tro bay hoặc bột amiăng trộn lẫn với bitum nóng chảy để chế tạo ma tít át phan.

3.10

Giấy dầu tẩm nhựa đường (Bitumen impregnated oil paper)

Sản phẩm được chế tạo từ bitum (nhựa đường), bột đá, giấy, màng chịu cơ tính và một số loại phụ gia.

4 Quy định chung

4.1 Đối với thiết kế khớp nối

4.1.1 Khớp nối phải đảm bảo không cho nước đi qua. Khoảng chuyển dịch (ngang và đứng) về hai phía của kết cấu phải nhỏ hơn giá trị cho phép, khi điều kiện kỹ thuật cho phép nên bố trí tại những vị trí trí thuận tiện cho công tác duy tu, bão dưỡng, sửa chữa hoặc thay thế.

4.1.2 Đối với băng chắn nước phải đáp ứng được các yêu cầu sau đây:

a) Đảm bảo khả năng chắn nước qua khe co giãn và chịu được áp lực nước tác dụng lên băng.

b) Phù hợp với mức độ chuyển dịch (đứng và ngang) của hai kết cấu nối tiếp nhau.

c) Độ bền băng chắn nước phải phù hợp với tuổi thọ công trình.

d) Đảm bảo khả năng thi công và kinh tế.

4.1.3 Đối với khe co giãn và vật liệu chèn khe phải đáp ứng được các yêu cầu sau đây:

a) Phù hợp với mức độ chuyển dịch (ngang và đứng) của kết cấu (mức độ đàn hồi trong khe co giãn) và khả năng điền đầy khe.

b) Độ bền của vật liệu chèn khe phải phù hợp với tuổi thọ công trình.

c) Đảm bảo khả năng thi công và kinh tế.

4.1.4 Hồ sơ thiết kế phải quy định rõ (trên bản vẽ và trong chỉ dẫn kỹ thuật thi công) các nội dung sau:

a) Đối với băng chắn nước: chủng loại, đặc tính kỹ thuật, kích thước, hình dạng và chỉ dẫn thi công lắp đặt.

b) Đối với vật liệu chèn khe co giãn: chủng loại, đặc tính kỹ thuật, trạng thái (nóng chảy, nguội), hình dạng (tấm, lỏng) và chỉ dẫn thi công điền đầy khe.

4.2 Đối với công tác thi công lắp đặt và nghiệm thu khớp nối

4.2.1 Thi công lắp đặt khớp nối phải đáp ứng được các yêu cầu thiết kế như quy định tại 4.1.1.

4.2.2 Thi công lắp đặt băng chắn nước phải đáp ứng được các yêu cầu sau đây:

a) Băng chắn nước phải được lắp đặt đúng vị trí theo quy định của thiết kế. Sai số lắp đặt không được vượt quá 5 mm.

b) Băng phải được cố định chắc chắn, đảm bảo sai số nằm trong giới hạn cho phép trong quá trình ghép cốp pha và đổ bê tông.

c) Mặt băng chắn nước không để dính các tạp chất làm giảm mức độ bám dính với bê tông hoặc vữa; phần tâm băng (phần bù chuyển dịch nằm trong khe co giãn) không để bám dính bê tông hoặc vữa.

d) Băng chắn nước phải được che chắn chống các tác động cơ học có hại, chống lửa hàn, hóa chất bám dính vào trong quá trình thi công.

e) Băng chắn nước phải tạo thành tuyến liên tục qua khe co giãn. Khi nối băng chắn nước cứng thì mối hàn phải có bề mặt dạng vân vảy cá đều, kích thước phải đúng quy định trên toàn bộ chiều dài đường hàn; mối hàn không được có các khuyết tật như bọt khí, vết nứt, vết lõm, cháy thủng. Khi nối băng chắn nước mềm thì mối nối phải được tạo phẳng, có kích thước hàn đúng quy định; vật liệu tại vị trí nối phải đồng nhất, không có các khuyết tật dạng bọt, vệt lõm, cặn cháy.

4.2.3 Thi công khe co giãn và vật liệu chèn khe phải đáp ứng được các yêu cầu sau đây:

a) Đảm bảo chiều rộng khe và khả năng điền đầy của vật liệu chèn theo yêu cầu của thiết kế.

b) Bảo vệ để không lẫn các tạp chất có hại gây ảnh hưởng đến chất lượng vật liệu chèn.

c) Không làm ảnh hưởng đến chất lượng của băng chắn nước.

5 Phân loại khớp nối và các bộ phận của khớp nối

5.1 Phân loại khớp nối: Theo yêu cầu sử dụng khớp nối được phân thành các loại sau:

a) Khớp nối lâu dài: là khớp nối của khe biến dạng, khe co giãn (khe nhiệt).

b) Khớp nối tạm thời: là khớp nối của khe thi công (mạch ngừng thi công) và khe nhiệt.

5.2 Phân loại các bộ phận của khớp nối

5.2.1 Phân loại băng chắn nước:

a) Theo đặc trưng vật lý, băng chắn nước được phân thành các loại sau:

1) Băng chắn nước cứng: là các băng chắn nước được chế tạo từ đồng thau hoặc thép không gỉ.

2) Băng chắn nước mềm: là các băng chắn nước được chế tạo từ vật liệu polyme có tính chất đàn hồi như cao su tổng hợp, polyvinylclorua (PVC), polyetylen (PE), polyureathan (PU).

b) Theo mức độ biến dạng băng chắn nước được phân thành các loại sau:

1) Băng chắn nước dùng cho khe co giãn có chiều rộng nhỏ (chuyển dịch nhỏ, khoảng dưới 10 mm): là băng không có cấu tạo bù chuyển dịch (mặt cắt ngang có dạng phẳng);

2) Băng chắn nước dùng cho khe co giãn có chiều rộng lớn (chuyển dịch lớn, khoảng từ 10 mm trở lên): là băng có cấu tạo bù chuyển dịch tại tim băng (dạng ống rỗng hình chữ “O” hoặc gập hình chữ “U”).

c) Theo vị trí lắp đặt băng chắn nước được phân thành các loại sau:

1) Băng chắn nước đặt trong: vị trí băng chắn nước đặt ở bên trong khối bê tông hoặc bê tông cốt thép.

2) Băng chắn nước đặt ngoài: vị trí băng chắn nước đặt ở vùng biên khối bê tông hoặc bê tông cốt thép.

5.2.2 Phân loại khe co giãn: Theo yêu cầu sử dụng khe co giãn được phân thành các loại sau:

a) Khe lâu dài ứng với khớp nối lâu dài;

b) Khe tạm thời ứng với khớp nối tạm thời.

5.2.3 Phân loại vật liệu chèn khe co giãn:

Theo hình thức chế tạo, vật liệu chèn khe co giãn được phân thành hai loại: Vật liệu dạng tấm và vật liệu dạng lỏng để rót vào khi thi công và trở về dạng mềm (đàn hồi) khi ổn định trong kết cấu.

6. Yêu cầu thiết kế các bộ phận của khớp nối

6.1 Thiết kế khớp nối làm mới

6.1.1 Thiết kế khe co giãn

a) Đối với các công trình, bộ phận kết cấu công trình có yêu cầu chống thấm thì phải thiết kế bố trí băng chắn nước qua khe co giãn và vật liệu chèn khe. Khi không có yêu cầu chống thấm thì chỉ cần bố trí vật liệu chèn khe.

b) Đối với khe co giãn lâu dài: Chiều rộng khe và khoảng cách giữa các khe phải thông qua tính toán thực hiện theo TCVN 4116 để xác định. Trong tính toán phải xét đến phương pháp thi công khớp nối; tính chất biến dạng của các đoạn kết cấu kề nhau (chuyển vị ngang/đứng, giãn nở do môi trường xung quanh, do thay đổi nhiệt độ, v.v...); tính biến dạng của băng chắn nước và vật liệu chèn khe, sự bảo đảm chuyển vị độc lập giữa các đoạn kết cấu với nhau.

c) Đối với khe co giãn tạm thời: Chiều rộng khe và khoảng cách giữa các khe thông qua điều kiện thi công và tính toán khống chế nhiệt cho bê tông (đối với bê tông khối lớn) để xác định.

6.1.2 Thiết kế lựa chọn băng chắn nước

a) Đảm bảo ngăn nước qua khe co giãn và chịu được áp lực nước tác dụng lên băng:

1) Chủng loại, thông số kỹ thuật, số lượng tuyến băng chắn nước của từng kết cấu phải căn cứ vào yêu cầu về mức độ chắn nước và áp lực tác dụng để lựa chọn. Cần thông qua tính toán, thí nghiệm và chỉ dẫn của nhà sản xuất để lựa chọn.

2) Đối với các kết cấu quan trọng (tường thượng lưu đập của bê tông trọng lực, đập tràn; bê tông bản mặt, bản chân của đập bản mặt bê tông; đường hầm thủy công; cống đồng bằng, cống dưới đê, đập khẩu độ lớn; trạm bơm lớn; v.v...) nên bố trí tối thiểu một tuyến băng chắn nước cứng, các tuyến khác (số lượng tuyến thông qua tính toán) nên bố trí băng chắn nước mềm. Đối với các kết cấu bị che khuất, khó khăn trong công tác sửa chữa, bảo dưỡng hoặc thay thế (cống đồng bằng, cống dưới đê, đập khẩu độ nhỏ; trạm bơm nhỏ; v.v...) nên bố trí 2 tuyến băng chắn nước mềm. Đối với các kết cấu không quan trọng, chịu tác dụng của áp lực nước, tối thiểu phải có 1 tuyến băng chắn nước, nếu bố trí nhiều hơn phải có phân tích, luận chứng xác đáng.

3) Phải đảm bảo tính liên tục của tuyến băng chắn nước trong kết cấu, đặc biệt là tại các vị trí bẻ góc (giữa băng thẳng đứng và nằm ngang, nghiêng).

4) Không có các khuyết tật làm ảnh hưởng đến mức độ nguyên vẹn của băng như thủng, rách, rạn, rỗ, nứt, bọt khí, dính dầu mỡ và dị tật.

b) Thiết kế đảm bảo phù hợp với mức độ chuyển dịch (đứng và ngang) của khe co giãn:

1) Khe co giãn có chiều rộng nhỏ (chuyển dịch nhỏ) và các khớp nối tạm thời có thể lựa chọn cấu tạo băng không có đoạn bù chuyển dịch (mặt cắt ngang có dạng phẳng), có neo hai đầu. Khe co giãn có chiều rộng lớn (chuyển dịch lớn) phải lựa chọn cấu tạo băng có đoạn bù chuyển dịch tại tim băng (dạng ống rỗng hình chữ “O” hoặc gập hình chữ “U”), cần căn cứ theo độ chuyển dịch lớn nhất theo tính toán (chiều rộng lớn nhất của khe co giãn) để lựa chọn loại băng có kích thước đoạn bù chuyển dịch phù hợp.

2) Kích thước băng chắn nước lựa chọn theo nguyên tắc sau:

- Chiều rộng phải đảm bảo đủ rộng để cánh băng ngàm chặt và sâu vào kết cấu, tránh tuột ra khỏi kết cấu trong quá trình chuyển dịch. Chiều dày phải đáp ứng yêu cầu chịu áp lực nước, khả năng chế tạo và thi công lắp đặt.

- Đối với băng chắn nước cứng: Xác định kích thước bằng hình thức nội suy tuyến tính theo các mức số liệu sau đây: mức độ chịu áp lực nước từ 10 m đến 100 m tương ứng lựa chọn chiều rộng từ 200 mm đến 300 mm và chiều dày từ 1,5 mm đến 4 mm.

- Đối với băng chắn nước mềm: Tham khảo Phụ lục A để xác định kích thước.

c) Thiết kế đảm bảo độ bền phù hợp với tuổi thọ công trình:

1) Lựa chọn vật liệu chế tạo băng chắn nước phù hợp với đặc điểm làm việc cụ thể từng công trình, bền trong môi trường làm việc, không gây độc hại tới môi trường.

2) Đối với băng chắn nước cứng cần chú ý chống hiện tượng ăn mòn. Đối với băng chắn nước mềm cần chú ý có biện pháp để tránh tác động của nhiệt và tia cực tím (đề phòng lão hóa).

3) Cần lựa chọn loại vật liệu chế tạo băng chắn nước có tuổi thọ tương đương với tuổi thọ thiết kế của kết cấu công trình. Trong trường hợp tuổi thọ của băng thấp hơn tuổi thọ công trình thì cần thiết kế cấu tạo khớp nối đảm bảo thuận tiện cho việc sửa chữa hoặc thay thế khi cần thiết. Tuổi thọ của băng chắn nước theo quy định của nhà sản xuất.

d) Thiết kế đảm bảo khả năng thi công:

1) Với băng chắn nước đặt trong: Băng chắn nước phải đảm bảo độ phẳng tại bề mặt để tạo liên kết liên tục với bê tông của kết cấu, nhằm tránh tạo ra các khe hở, kẽ rỗng tại vị trí tiếp xúc gây ra hiện tượng rò rỉ nước ở các vị trí này. Để đáp ứng được yêu cầu này cần căn cứ vào loại đầm bê tông, thiết bị nối băng, chi tiết định vị băng sẵn có, bán kính tác động của đầm, độ dẻo của hỗn hợp bê tông và các yếu tố khác có liên quan để lựa chọn loại băng và phương pháp cố định băng trong khe co giãn.

2) Với băng chắn nước đặt ngoài: Thiết kế băng chắn nước cần căn cứ vào phương pháp đổ bê tông (liên tục hay giãn cách), độ phẳng bề mặt bê tông (phẳng hay bẻ góc) và khả năng bám dính vào bề mặt bê tông để lựa chọn loại băng và phương pháp cố định băng phù hợp.

e) Các dạng băng chắn nước mềm điển hình và điều kiện ứng dụng có thể tham khảo Phụ lục A và Phụ lục B.

f) Băng chắn nước ưu tiên thiết kế theo hình thức đặt trong, khi thiết kế băng đặt ngoài phải có luận chứng kinh tế - kỹ thuật phù hợp.

g) Đối với băng chắn nước của đập bê tông và bê tông cốt thép, đập đá đổ bản mặt bê tông, ngoài các quy định nêu trên còn phải tuân thủ theo các tiêu chuẩn tương ứng của từng loại đập (TCVN 9137, TCVN 10777) về yêu cầu vật liệu và nguyên tắc bố trí.

6.1.3 Thiết kế lựa chọn vật liệu chèn khe co giãn

a) Vật liệu chèn khe co giãn lâu dài phải lựa chọn loại vật liệu có tính năng đàn hồi, không bị nóng chảy ở nhiệt độ đến 70oC. Có thể sử dụng bitum, các chế phẩm từ bitum (tham khảo Phụ lục D), hoặc các loại vật liệu khác có tính năng phù hợp (đặc biệt là tính đàn hồi).

b) Vật liệu chèn khe co giãn tạm thời có thể dùng vữa xi măng - cát hoặc hồ xi măng.

c) Tùy thuộc vào điều kiện cụ thể từng công trình, loại kết cấu, hình thức khe co giãn để lựa chọn vật liệu chèn phù hợp trên cơ sở đáp ứng yêu cầu thi công và thông qua so sánh kinh tế - kỹ thuật.

6.2 Thiết kế sửa chữa khớp nối

6.2.1 Thiết kế sửa chữa khớp nối phải đáp ứng được các yêu cầu sau đây:

a) Đảm bảo an toàn vận hành công trình theo yêu cầu của thiết kế.

b) Đảm bảo trong quá trình thi công sửa chữa không làm ảnh hưởng đến kết cấu chung gây ra các yếu tố bất lợi đến an toàn công trình; hạn chế tối đa việc ảnh hưởng dẫn đến làm thay đổi mục tiêu, nhiệm vụ của công trình.

c) Giải pháp thiết kế sửa chữa phải tính đến yêu cầu thi công.

6.2.2 Thiết kế sửa chữa băng chắn nước đặt trong tùy vào điều kiện cụ thể của từng công trình; kết cấu khe co giãn; mức độ hư hỏng, xuống cấp để lựa chọn một hoặc kết hợp các giải pháp (xếp theo thứ tự ưu tiên) sau đây:

a) Sửa chữa các hư hỏng của băng chắn nước cũ, hoặc thay thế băng chắn nước mới cùng chủng loại tại vị trí cũ.

b) Bổ sung băng chắn nước mới trong phạm vi lân cận băng chắn nước cũ (tốt nhất là làm ở phía mặt chịu áp, trường hợp bất khả kháng mới làm ở phía ngược lại). Phạm vi đục bỏ bê tông để bổ sung khớp nối, xử lý tiếp giáp (bê tông cũ với bê tông mới, bê tông mới và băng chắn nước) và đổ lại bê tông mới thực hiện theo quy định hiện hành đảm bảo an toàn lâu dài cho kết cấu.

c) Lựa chọn vật liệu phù hợp để lấp đầy khe co giãn (bằng cách bơm, phun, phụt), vật liệu này phải đáp ứng yêu cầu chống thấm để thay thế băng chắn nước nhưng vẫn đảm bảo khả năng làm việc của khe co giãn theo yêu cầu quy định tại 4.1.1 và 4.1.3.

d) Tùy thuộc vào đặc điểm làm việc của từng kết cấu công trình có thể làm bổ sung băng chắn nước đặt ngoài.

e) Trường hợp không lựa chọn giải pháp thay thế hoặc sửa chữa băng chắn nước mà sử dụng giải pháp khác thì phải có luận chứng kinh tế - kỹ thuật.

6.2.3 Thiết kế sửa chữa băng chắn nước đặt ngoài tùy vào điều kiện cụ thể của từng công trình; mức độ hư hỏng, xuống cấp để sửa chữa băng chắn nước cũ hoặc bóc bỏ để thay thế băng mới.

6.2.4 Thiết kế sửa chữa vật liệu chèn khe co giãn bằng cách rót (hoặc bơm) vật liệu để điền đầy khe; chủng loại và chất lượng vật liệu phải đáp ứng yêu cầu quy định tại 6.1.3.

6.2.5 Có thể lựa chọn hình thức khớp nối khác với thiết kế ban đầu để thay thế cho khớp nối cũ nhưng phải có luận chứng rõ ràng để đáp ứng khả năng làm việc của công trình theo yêu cầu thiết kế và các quy định trong tiêu chuẩn này.

6.2.6 Căn cứ kết quả đánh giá hiện trạng kết hợp các chỉ tiêu thiết kế công trình để xã định nguyên nhân gây hư hỏng khớp nối. Phải thông qua công tác kiểm tra, quan trắc, kiểm định (thường xuyên, định kỳ hoặc đột xuất) để xác định nguyên nhân, mức độ hư hỏng, xuống cấp của khớp nối làm cơ sở đề xuất lựa chọn phương án sửa chữa phù hợp.

CHÚ THÍCH: Chi tiết các bộ phận khớp nối xem ở các hình vẽ trong Phụ lục B và Phụ lục C. Một số phương pháp sửa chữa khớp nối điển hình tham khảo Phụ lục I.

7 Yêu cầu về vật liệu sử dụng để chế tạo các bộ phận của khớp nối

7.1 Yêu cầu về vật liệu sử dụng để chế tạo băng chắn nước

7.1.1 Sử dụng vật liệu polyme có tính chất đàn hồi như cao su tổng hợp; polyvinylclorua (PVC), polyetylen (PE), polyureathan (PU) để chế tạo băng chắn nước mềm, chất lượng vật liệu phải đáp ứng các yêu cầu kỹ thuật/chỉ tiêu kỹ thuật trong Bảng 1 và Bảng 2.

Bảng 1 - Yêu cầu kỹ thuật/chỉ tiêu kỹ thuật đối với vật liệu chế tạo băng chắn nước từ cao su tổng hợp

| Các yêu cầu kỹ thuật/chỉ tiêu kỹ thuật | Trị số | Phương pháp thử |

| 1. Cường độ kéo đứt, MPa, không nhỏ hơn | 20 | TCVN 4509 (ISO 37) |

| 2. Độ giãn dài tương đối khi đứt, %, không nhỏ hơn | 300 | TCVN 4509 (ISO 37) |

| 3. Hệ số hóa già ở 70°C, không nhỏ hơn | 0,7 | TCVN 2229 (ISO 188) |

Bảng 2 - Yêu cầu kỹ thuật/chỉ tiêu kỹ thuật đối với vật liệu chế tạo băng chắn nước từ PVC, PE, PU

| Các yêu cầu kỹ thuật/chỉ tiêu kỹ thuật | Trị số | Phương pháp thử |

| 1. Cường độ kéo đứt, MPa, không nhỏ hơn | 11,8 | TCVN 4501-1 (ISO 527-1) |

| 2. Độ giãn dài tương đối khi đứt, %, không nhỏ hơn | 250 | TCVN 4501-1 (ISO 527-1) |

| 3. Hệ số hóa già ở 70°C, không nhỏ hơn | 0,8 | TCVN 2229 (ISO 188) |

| CHÚ THÍCH: Ngoài các chỉ tiêu chính nêu trong bảng này, các chỉ tiêu cần thiết khác tham khảo TCVN 9407. | ||

7.1.2 Sử dụng kim loại để chế tạo băng chắn nước cứng, chất lượng vật liệu phải đáp ứng các yêu cầu kỹ thuật/chỉ tiêu kỹ thuật sau đây:

a) Đồng thau để chế tạo băng chắn nước cứng đáp ứng các yêu cầu kỹ thuật/chỉ tiêu kỹ thuật trong Bảng 3.

Bảng 3 - Yêu cầu kỹ thuật/chỉ tiêu kỹ thuật đối với vật liệu chế tạo băng chắn nước từ Đồng thau cán nguội

| Mã hiệu đồng (theo tiêu chuẩn Π□ của Liên Xô cũ) | Trạng thái vật liệu | Độ bền kéo, MPa, không nhỏ hơn | Độ giãn dài tương đối, %, không nhỏ hơn | Độ cứng Brinell |

| λ90 - λ85 λ80 - λ68 λ63 - λMU 58-2 | Cứng Nửa cứng Mềm | 36 30 25 | 10 20 30 | Từ 110 đến 200 Từ 85 đến 100 Từ 60 đến 100 |

b) Khi sử dụng thép không rỉ để chế tạo băng chắn nước, tùy vào thuộc yêu cầu cụ thể của từng công trình, kết cấu công trình (mục đích sử dụng, yêu cầu kỹ thuật, vị trí lắp đặt) để thiết kế và tham khảo các hướng dẫn, quy định của nhà sản xuất để đưa ra các yêu cầu kỹ thuật phù hợp.

c) Kim loại sử dụng làm băng chắn nước nước phải phẳng; không bị rách, thủng. Phải xử lý sạch các vật lạ khác bám trên bề mặt kim loại.

7.2 Yêu cầu về vật liệu sử dụng để chế tạo vật liệu chèn khe co giãn

7.2.1 Vật liệu chèn khe co giãn lâu dài sử dụng bitum hoặc các chế phẩm từ bitum, tham khảo Phụ lục D để lựa chọn về chỉ tiêu kỹ thuật và công nghệ chế tạo. Khi sử dụng các loại vật liệu khác thì chất lượng phải đáp ứng yêu cầu quy định tại 6.1.3 a) và căn cứ vào hồ sơ kỹ thuật (tài liệu thí nghiệm, chứng chỉ xuất xưởng, v.v...) của nhà sản xuất để lựa chọn.

7.2.2 Vật liệu chèn khe co giãn tạm thời thực hiện theo yêu cầu của thiết kế.

8 Yêu cầu trong thi công lắp đặt và nghiệm thu các bộ phận của khớp nối

8.1 Thi công lắp đặt các bộ phận của khớp nối làm mới

8.1.1 Thi công, lắp đặt băng chắn nước

a) Các yêu cầu chung về thi công lắp đặt băng chắn nước thực hiện như quy định tại 4.2.2.

b) Phải căn cứ vào vị trí lắp đặt; biện pháp, trình tự thi công bê tông của từng kết cấu cụ thể theo yêu cầu của thiết kế; hướng dẫn của nhà sản xuất để lựa chọn biện pháp và trình tự thi công lắp đặt băng chắn nước và chèn khe co giãn phù hợp.

c) Thi công lắp đặt băng chắn nước phải đáp ứng các yêu cầu sau đây:

1) Gia công băng chắn nước theo đúng chủng loại vật liệu, hình dạng và kích thước yêu cầu trong bản vẽ thiết kế.

2) Định vị và bảo vệ băng chắn nước đảm bảo không bị dịch chuyển, ảnh hưởng đến chất lượng khi đổ bê tông xung quanh băng. Có thể định vị băng vào ván khuôn, cốt thép hoặc các kết cấu phụ trợ khác tùy thuộc vào kết cấu cụ thể ở vị trí lắp đặt băng và trình tự đổ bê tông.

3) Khi đổ bê tông, tại vị trí băng phải được thi công cẩn thận, đầm kỹ sao cho bê tông lấp đầy xung quanh băng để băng phải được liên kết chắc chắn vào bê tông; tránh bê tông bị rỗ tổ ong, tạo ra các lỗ rỗng chứa không khí. Nếu bê tông quanh băng được phân thành nhiều đợt đổ thì trước khi đổ bê tông đợt sau phải kiểm tra cẩn thận, tránh không bị tổ ong tại điểm dừng; phải làm sạch bê tông, các tạp chất nguy hại bám vào băng từ đợt đổ trước mới được phép đổ bê tông đợt sau; trước khi đổ bê tông đợt sau cần kiểm tra cẩn thận các vị trí mối nối, điểm uốn và sự sai lệch về cao độ để khắc phục kịp thời. Sau mỗi đợt đổ bê tông phải có biện pháp che chắn bảo vệ băng đã thi công tránh bi ảnh hưởng bởi các tác động bất lợi từ môi trường và quá trình thi công xung quanh làm hư hỏng băng.

4) Thi công lắp đặt băng chắn nước có cấu tạo bù chuyển dịch (dạng ống rỗng chữ “O”, hoặc gập hình chữ “U”) phải đảm bảo phần bù chuyển dịch không bị lấp vào bê tông để băng có thể co giãn.

5) Thi công lắp đặt băng chắn nước đối với bê tông có cốt thép phải có biện pháp bảo vệ để tránh cốt thép làm rách băng, nên tận dụng cốt thép để cố định băng.

d) Thi công lắp đặt một số loại băng chắn nước điển hình tham khảo Phụ lục C.

8.1.2 Thi công vật liệu chèn khe co giãn

a) Các yêu cầu chung về thi công vật liệu chèn khe co giãn thực hiện như quy định tại 4.2.3.

b) Trình tự và biện pháp thi công chèn khe co giãn cần căn cứ vào kết cấu khớp nối, trình tự đổ bê tông để lựa chọn phù hợp, phải được quy định rõ trong bản vẽ thiết kế và chỉ dẫn kỹ thuật thi công. Khi sử dụng vật liệu chèn dạng tấm thì phải dán vật liệu vào mặt của khối bê tông đổ trước sau đó mới đổ đợt sau; Khi sử dụng vật liệu chèn dạng lỏng thì sau khi đổ xong bê tông tiến hành đổ (rót, bơm hoặc phun) vật liệu vào khe co giãn. Để khe co giãn không bị lấp đầy trong quá trình đổ bê tông có thể lắp đặt các vật liệu tạm thời (gỗ mềm, tấm xốp hoặc các vật liệu phù hợp khác) có kích thước bằng kích thước yêu cầu của khe, khi bê tông đã ninh kết tiến hành tháo dỡ để đổ vật liệu vào khe.

c) Thi công bitum và các chế phẩm từ bitum tham khảo Phụ lục D. Thi công các loại vật liệu phù hợp khác thực hiện theo hướng dẫn của nhà sản xuất.

8.2 Thi công lắp đặt sửa chữa các bộ phận của khớp nối

8.2.1 Sửa chữa băng chắn nước đặt trong

a) Khi sửa chữa các hư hỏng của băng chắn nước cũ, thay thế băng chắn nước mới tại vị trí cũ, hoặc làm bổ sung băng chắn nước ở phạm vi lân cận phải tiến hành phá dỡ kết cấu xung quanh băng một khoảng đủ rộng để đáp ứng yêu cầu thi công. Quá trình phá dỡ phải có biện pháp phù hợp để không làm ảnh hưởng đến chất lượng bê tông khu vực lân cận.

b) Sửa chữa các hư hỏng của băng chắn nước cũ bằng cách hàn các vị trí bị thủng, hoặc cắt bỏ và thay thế cục bộ các đoạn băng bị hư hỏng. Phương pháp hàn nối tham khảo Phụ lục C.

c) Thay thế băng chắn nước mới tại vị trí cũ thực hiện tương tự như thi công lắp đặt mới, tham khảo Phụ lục C.

d) Làm bổ sung băng chắn nước mới trong phạm vi lân cận băng cũ tham khảo Phụ lục I.

e) Sau khi hoàn thành sửa chữa băng chắn nước tiến hành làm sạch bề mặt, quét phụ gia tăng cường liên kết giữa bê tông cũ và mới, đổ lại bê tông xung quang khớp nối. Bê tông phải sử dụng loại không co ngót và có mác cao hơn bê tông hiện hữu tối thiểu một cấp.

8.2.2 Sửa chữa băng chắn nước đặt ngoài

Tiến hành hàn gắn, dán để khôi phục, thay thế cục bộ các vị trí hư hỏng hoặc bóc bỏ thay thế hoàn toàn bằng băng mới. Trình tự thực hiện tương tự như thi công lắp đặt mới.

8.2.3 Sửa chữa vật liệu chèn khe co giãn

Tiến hành làm sạch khe co giãn bằng các thiết bị phù hợp, sau đó rót, bơm hoặc phun vật liệu dạng lỏng vào khe đến khi vật liệu chảy tràn lên bề mặt là đạt yêu cầu.

8.2.4 Một số phương pháp sửa chữa khớp nối điển hình tham khảo Phụ lục I.

8.3 Kiểm tra chất lượng các bộ phận của khớp nối

8.3.1 Kiểm tra chất lượng các bộ phận của khớp nối theo hồ sơ thiết kế được duyệt và tiến hành theo trình tự sau đây:

a) Kiểm tra chất lượng các vật liệu và bán thành phẩm;

b) Kiểm tra các chế phẩm được chế tạo tại công trường;

c) Kiểm tra thi công lắp đặt các bộ phận của khớp nối.

8.3.2 Kiểm tra chất lượng các vật liệu và bán thành phẩm

Các vật liệu và bán thành phẩm dùng trong khớp nối phải có đầy đủ hồ sơ chứng minh về chất lượng, các yêu cầu kỹ thuật theo yêu cầu của thiết kế. Các chỉ tiêu cơ bản của vật liệu cần phải kiểm tra theo quy định trong Bảng 4.

Bảng 4 - Các chỉ tiêu cần phải thí nghiệm kiểm tra đối với vật liệu dùng trong khớp nối

| Vật liệu | Các chỉ tiêu kiểm tra |

| 1. Bitum | - Độ kim lún; - Nhiệt độ hóa mềm theo phương pháp "vòng và cầu"; - Khối lượng riêng. |

| 2. Bột khoáng | - Thành phần hạt; - Hàm lượng các hạt sét; - Hàm lượng các chất hòa tan trong nước; - Khối lượng riêng. |

| 3. Cốt liệu nhỏ | - Thành phần hạt; - Hàm lượng các hạt sét; - Đất sét cục (kể cả cục đất rất nhỏ). |

| 4. Vải làm cốt (sợi đay, sợi gai) | - Mới, sạch, không rách, không mục. |

| 5. Vật liệu bằng cao su, PVC, PU, PE | - Các chỉ tiêu quy định tại 7.1.1. |

| 6. Kim loại đồng, thép không rỉ | - Các chỉ tiêu quy định tại 7.1.2. |

| CHÚ THÍCH: Phương pháp thí nghiệm các chỉ tiêu của bitum tham khảo Phụ lục H. Thí nghiệm các chỉ tiêu của cao su, PVC, PE, PU, đồng theo các tiêu chuẩn đã viện dẫn tương ứng ở 7.1.1, 7.1.2 và tham khảo TCVN 9407. | |

8.3.3 Kiểm tra các chế phẩm được chế tạo tại công trường

a) Các chế phẩm từ bitum:

1) Trong quá trình chế tạo các chế phẩm từ bitum, phải kiểm tra tất cả các công đoạn của công nghệ theo Phụ lục D, bao gồm: chất lượng vật liệu ban đầu, các bán thành phẩm được sử dụng, cân đong vật liệu và độ chính xác của các dụng cụ cân đong.

2) Phải kiểm tra các chế phẩm đã được chế tạo. Số mẫu để thí nghiệm kiểm tra không ít hơn 3 mẫu được lấy tại các vị trí đại diện trong một đợt thi công (đối với ma tít, ma tít át phan, vữa át phan nóng chảy, dung dịch bitum, nhũ keo bitum) và trong một ca (đối với các tấm ma tít át phan, giấy dầu, bao tải, dây thừng). Các chỉ tiêu cần thí nghiệm kiểm tra đối với các chế phẩm từ bitum theo Bảng 5.

Bảng 5 - Các chỉ tiêu cần phải thí nghiệm kiểm tra đối với các chế phẩm từ bitum

| Chế phẩm | Các chỉ tiêu kiểm tra |

| 1. Ma tít | - Độ kim lún; - Độ bền nhiệt (độ chảy); - Khả năng bám dính; - Khối lượng riêng. |

| 2. Ma tít át phan, vữa át phan nóng chảy | - Nhiệt độ hóa mềm theo phương pháp "vòng và cầu"; - Độ dãn dài; - Khối lượng riêng; - Độ bền nhiệt. |

| 3. Nhũ keo bi tum, dung dịch bi tum | - Khối lượng riêng; - Độ đồng nhất. |

| 4. Ma tít át phan nguội | - Khối lượng riêng; - Độ hút nước; - Độ bền nhiệt; - Độ lưu động. |

| 5. Các tấm ma tít át phan, giấy dầu, bao tải, dây thừng | - Độ bền nhiệt; - Độ hút nước; - Độ dãn dài tương đối; - Cường độ giới hạn chống kéo đứt của một băng rộng 5 cm. |

| CHÚ THÍCH: Phương pháp thí nghiệm tham khảo Phụ lục H. | |

b) Đối với các loại vật liệu phù hợp khác thực hiện theo chỉ dẫn của nhà sản xuất.

8.3.4 Kiểm tra thi công lắp đặt các bộ phận của khớp nối

a) Phải kiểm tra từng công đoạn trong quá trình thi công lắp đặt khớp nối, bao gồm:

1) Kích thước, hình dạng, vị trí đặt các chi tiết đúc sẵn theo yêu cầu thiết kế, các băng chắn nước. Kiểm tra định vị và gia cố các chi tiết khớp nối trước khi đổ bê tông đợt đầu và các đợt tiếp theo;

2) Chất lượng xử lý bề mặt bê tông trước khi quét bitum;

3) Chất lượng lớp đã quét hoặc trát trước thực hiện lớp tiếp theo;

4) Kích thước, chất lượng các mối nối của băng chắn nước.

b) Trước khi đổ dung dịch nóng chảy vào lỗ nêm của khớp nối, phải kiểm tra lỗ nêm và khả năng hoạt động của điện trở (nếu có sử dụng), năng lực gia công dung dịch nóng chảy, năng lực vận chuyển và đổ để đảm bảo thi công nhanh và liên tục. Phải thống kê, ghi chép thể tích dung dịch nóng chảy đã được đổ vào lỗ nêm để đối chiếu với thể tích lỗ nêm nhằm xác định mức độ điền đầy lỗ nêm.

8.3.5 Kiểm tra chất lượng bê tông xung quanh khớp nối

Sử dụng phương pháp siêu âm hoặc khoan lấy mẫu thí nghiệm nén để kiểm tra cường độ bê tông, đối chiếu với chỉ tiêu quy định của thiết kế để có biện pháp xử lý phù hợp.

8.4 Nghiệm thu các bộ phận của khớp nối

8.4.1 Nghiệm thu trước khi thi công lắp đặt

a) Nghiệm thu chất lượng các vật liệu dùng trong khớp nối theo kết quả kiểm tra tại 8.3.

b) Biên bản nghiệm thu cần phải ghi đầy đủ và rõ ràng các nội dung sau đây:

1) Sự phù hợp về vật liệu, chủng loại và chỉ tiêu kỹ thuật theo yêu cầu của thiết kế và các quy định trong tiêu chuẩn này;

2) Sự hoàn chỉnh về chất lượng sản phẩm: Kích thước và hình dạng đáp ứng yêu cầu thiết kế và các quy định trong tiêu chuẩn này, không có các khuyết tật;

c) Khi cần thiết, nếu có nghi ngờ về chất lượng sản phẩm, thiết kế có thể chỉ định lấy mẫu thí nghiệm, kết quả thí nghiệm được đưa vào biên bản nghiệm thu. Chỉ cho phép thi công lắp đặt khớp nối sau khi đã nghiệm thu tính năng kỹ thuật của vật liệu.

8.4.2 Nghiệm thu trong quá trình thi công lắp đặt, trước khi đổ bê tông

a) Đối với băng chắn nước nghiệm thu trong suốt quá trình thi công lắp đặt các nội dung quy định tại 4.2.2 và 8.1.1.

b) Đối với vật liệu chèn khe co giãn nghiệm thu trong suốt quá trình thi công lắp đặt các nội dung quy định tại 4.2.3 và 8.1.2.

c) Trước khi thực hiện công đoạn tiếp theo, phải nghiệm thu tất cả các việc đã thực hiện hoàn thành ở công đoạn trước mà công đoạn sau sẽ che khuất, bao gồm:

1) Tình trạng của băng chắn nước;

2) Chuẩn bị khe co giãn trước khi đổ dung dịch nóng chảy;

3) Chuẩn bị bề mặt bê tông trước khi quét bitum và bề mặt bitum trước khi quét các lớp tiếp theo.

d) Biên bản nghiệm thu cần phải ghi đầy đủ và rõ ràng các nội dung sau đây:

1) Sự chính xác của công tác lắp đặt so với quy định trong bản vẽ thiết kế, độ lệch không vượt quá giới hạn cho phép quy định tại 4.2;

2) Chất lượng công tác định vị băng chắn nước: Băng chắn nước phải được định vị chắc chắn; cách thức đặt băng cho phép định vị lại nếu trong quá trình đổ bê tông có sự chuyển dịch vị trí băng;

3) Sự toàn vẹn và khả năng bảo vệ khớp nối trong quá trình đổ bê tông: Băng chắn nước và vật liệu chèn khe không có khuyết tật do quá trình thi công lắp đặt gây ra, bề mặt cần được tẩy sạch các tạp chất và được bảo vệ chống dị vật rơi vào hoặc bê tông bám vào khoảng bù chuyển dịch của băng chắn nước trong quá trình thi công.

8.4.3 Nghiệm thu hoàn thành sau khi lắp đặt

a) Thí nghiệm kiểm tra khớp nối trước khi nghiệm thu hoàn thành chỉ áp dụng đối với các hạng mục công trình quan trọng khi có yêu cầu của cấp có thẩm quyền. Khớp nối của công trình lấy nước bố trí trong thân đập đất phải thí nghiệm kiểm tra khả năng kín nước và chịu áp lực nước trước khi lấp đất. Phương pháp và quy trình thí nghiệm do thiết kế đề xuất tuỳ thuộc vào đặc điểm làm việc của công trình và được chủ đầu tư chấp thuận.

b) Sau khi toàn bộ khớp nối đã vận hành an toàn theo yêu cầu của thiết kế với chiều cao cột nước làm việc không thấp hơn 2/3 chiều cao cột nước thiết kế mới nghiệm thu toàn bộ khớp nối.

CHÚ THÍCH: Ví dụ các biên bản nghiệm thu tham khảo Phụ lục K.

9 Biện pháp khắc phục sự cố khớp nối

9.1 Khắc phục sự cố trong quá trình thi công

9.1.1 Trước khi đưa vật liệu vào thi công lắp đặt nếu phát hiện không đảm bảo chất lượng theo yêu cầu phải được thay thế.

9.1.2 Đang trong quá trình lắp đặt nếu phát hiện băng chắn nước bị hư hỏng (thủng, biến dạng) do quá trình thi công gây ra thì tiến hành khắc phục bằng cách sửa chữa cục bộ hoặc thay thế một phần. Khi bị lệch so với vị trí yêu cầu trong bản vẽ thiết kế phải định vị lại.

9.2 Khắc phục trong quá trình quản lý vận hành

9.2.1 Khi phát hiện sự cố khớp nối có nguy cơ ảnh hưởng đến an toàn công trình thì phải tiến hành khắc phục bằng cách làm bổ sung tạm thời khớp nối đặt ngoài.

9.2.2 Để đảm bảo an toàn vận hành lâu dài cần tiến hành kiểm tra, quan trắc, kiểm định để đánh giá nguyên nhân, mức độ hư hỏng của khớp nối (điển hình như: băng chắn nước hết tuổi thọ hoặc bị rách, thủng; vật liệu lấp nhét khe bị xói trôi, v.v...) để quyết định việc tiến hành sửa chữa. Phương pháp sửa chữa thực hiện như quy định tại 8.2.

10 An toàn lao động trong quá trình thi công lắp đặt khớp nối

10.1.1 Khi thi công khớp nối có sử dụng hoặc đun nóng các vật liệu dễ cháy, độc hại như xăng, dầu, bitum, ma tít, át phan, phải tuân theo các quy định trong TCVN 5308 và TCVN 2622.

10.1.2 Khi hàn vật chắn nước bằng kim loại, công nhân hàn phải đeo mặt nạ phòng hơi độc và phải hàn ở nơi thoáng khí hoặc có thông gió tốt.

10.1.3 Khi điều chế, vận chuyển và sử dụng bitum, ma tít át phan, vữa át phan, bitum nóng chảy và mát tít át phan nguội phải tuân theo những quy định về an toàn lao động theo hướng dẫn của nhà sản xuất.

10.1.4 Không được đổ thêm xăng dầu vào đèn khò khi đèn chưa tắt hẳn.

10.1.5 Khi sử dụng điện trở để đun nóng khe, phải tuân theo các quy định về an toàn điện và phải có cán bộ kỹ thuật điện trực thường xuyên khi điện trở làm việc.

Phụ lục A

(Tham khảo)

Các dạng băng chắn nước mềm điển hình

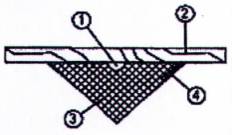

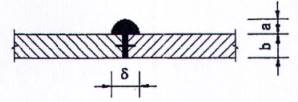

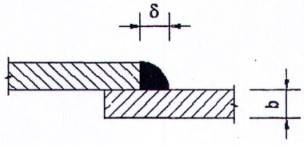

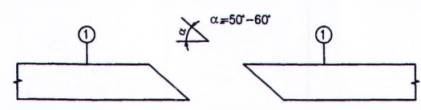

A.1 Hình A.1 thể hiện cấu tạo điển hình băng chắn nước dùng cho khe co giãn lâu dài có chiều rộng nhỏ (chuyển dịch nhỏ, khoảng dưới 10 mm), không có cấu tạo bù chuyển dịch

CHÚ DẪN: Hình a), b) và c) là băng chắn nước đặt trong; Hình d) là băng chắn nước đặt ngoài

Hình A.1 - Mặt cắt ngang điển hình của băng chắn nước dùng cho khe co giãn có chuyển dịch nhỏ

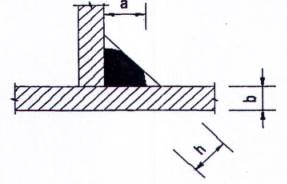

A.2 Hình A.2 thể hiện cấu tạo điển hình băng chắn nước dùng cho khe co giãn lâu dài có chiều rộng lớn (chuyển dịch lớn, khoảng 10mm trở lên), có cấu tạo bù chuyển dịch

CHÚ DẪN: Hình từ a) đến g) là băng chắn nước đặt trong; Hình từ h) đến k) là băng chắn nước đặt ngoài; Hình l) là băng chắn nước đặt góc.

Hình A.2 - Mặt cắt ngang điển hình của băng chắn nước dùng cho khe co giãn có chuyển dịch lớn

CHÚ THÍCH:

1) Chiều rộng (a) và chiều dày băng sử dụng đối với các kết cấu cụ thể xác định theo phương pháp nội suy tuyến tính tương ứng với yêu cầu về mức độ chịu áp lực nước (cột áp) từ (trên 1 đến 100)m, cụ thể như sau:

- Chiều rộng băng (a) nội suy theo các số liệu ghi trên hình vẽ.

- Chiều dày băng nội suy từ 3,2mm đến 12,5mm.

- Riêng đối với băng có cấu tạo zích zắc dạng răng lược (Labyrinth) có thể nội suy với chiều rộng từ 82mm đến 156mm, chiều dày từ 4,7mm đến 6,3mm.

(Số liệu tham khảo tài liệu [3] trong thư mục tài liệu tham khảo).

2) Ngoài các nội dung nêu trong Phụ lục này, có thể tham khảo thêm TCVN 9407 để xác định kích thước băng chắn nước PVC, PE, PU.

3) Khi có yêu cầu đặc biệt thì có thể chế tạo băng chắn nước có chiều rộng lớn hơn kích thước nêu trên.

Phụ lục B

(Tham khảo)

Các trường hợp ứng dụng điển hình của khớp nối

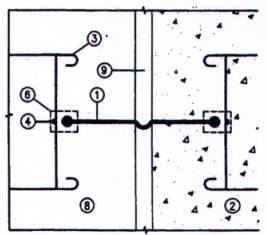

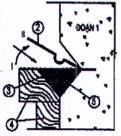

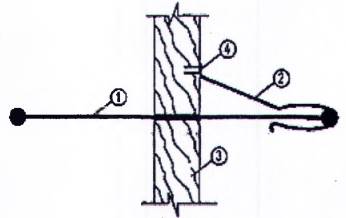

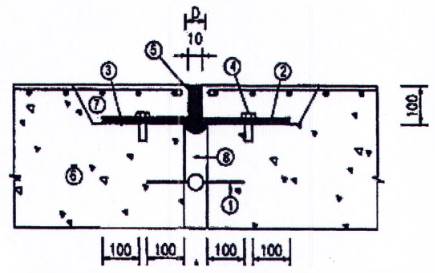

B.1 Băng chắn nước đặt ở kết cấu thẳng đứng (dạng tường)

|

|

|

| CHÚ DẪN: 1. Vật liệu chèn khe co giãn 2. Băng chắn nước | 3. Bê tông của kết cấu thẳng đứng 4. Vật liệu chống thấm (bitum - nhựa đường) |

| Hình B.1 - Khe nối chuyển dịch lớn ở tường | Hình B.2 - Khe nối chuyển dịch nhỏ ở tường |

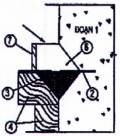

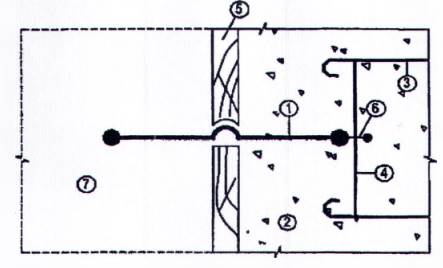

B.2 Băng chắn nước đặt ở kết cấu nằm (ở nền)

|

|

| ||

| CHÚ DẪN: 1. Vật liệu chèn khe co giãn 2. Băng chắn nước | 3. Bê tông bản đáy 4. Vật liệu chống thấm (bitum - nhựa đường) | 5. Bê tông lót 6. Bộ phận chống thấm qua nền ở đáy công trình | |

| Hình B.3 - Khe nối chuyển dịch lớn ở nền | Hình B.4 - Khe nối chuyển dịch nhỏ ở nền | ||

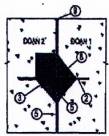

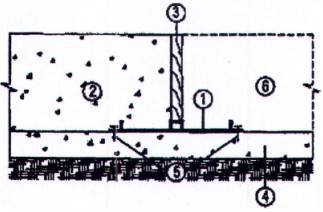

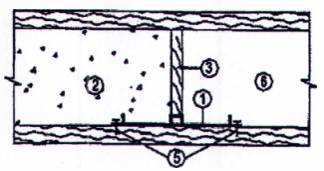

B.3 Băng chắn nước nối tường và nền

|

|

| ||

| CHÚ DẪN: | |||

| 1. Bê tông tường | 2. Bê tông bản đáy giáp nền | 3. Băng chắn nước | 4. Lớp chống thấm góc nền. |

Hình B.5 - Băng chắn nước nối tường và nền

Phụ lục C

(Tham khảo)

Thi công lắp đặt mới một số dạng băng chắn nước điển hình

C.1 Thi công lắp đặt băng chắn nước mềm

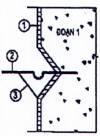

C.1.1 Thi công lắp đặt băng chắn nước mềm đặt trong

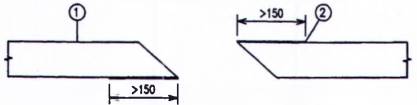

a) Thi công lắp đặt băng chắn nước đặt trong bằng neo định vị chế tạo sẵn

1) Băng để phẳng (xem Hình C.1):

CHÚ DẪN:

1. Băng chắn nước

3. Cốp pha

2. Neo định vị băng chắn nước, đặt cách nhau từ 0,2m đến 0,5m

4. Đinh cố định neo vào cốp pha.

Hình C.1 - Thi công lắp đặt băng chắn nước mềm đặt trong dạng để phẳng bằng neo

Băng chắn nước phải được cung cấp cùng với các chi tiết neo định vị, gá lắp và với hướng dẫn lắp đặt. Khoảng cách giữa các điểm định vị trên cùng một mép băng giới hạn trong khoảng từ 0,2m đến 0,5m. Bê tông có thể đổ từng phía của khe co giãn (nếu định vị một cánh băng trước) hoặc đồng thời từ 2 phía (nếu định vị cả 2 cánh). Tấm cốp pha có nhiệm vụ bảo vệ bề mặt phần tim băng không để vữa bê tông bám vào.

2) Băng để gập hình chữ “L” (xem Hình C.2):

| a) Cố định cốp pha | b) Neo định vị băng vào cốp pha | c) Đổ bê tông 1 phía | |

|

|

|

| |

| d) Tháo dỡ cốp pha | e) Neo định vị băng và đổ bê tông phía còn lại | ||

|

|

| ||

CHÚ DẪN:

| 1. Băng chắn nước 2. Cốp pha 3. Đinh để cố định cốp pha 4. Neo định vị băng phía trái đặt cách nhau từ 0,2m đến 0,5m | 5. Khối bê tông thứ nhất 6. Neo định vị băng phía phải đặt cách nhau từ 0,2m đến 0,5m 7. Khối bê tông thứ hai 8. Đinh để cố định neo vào cốp pha 9. Khe co giãn. |

Hình C.2 - Thi công lắp đặt băng chắn nước mềm đặt trong dạng gập chữ “L” bằng neo

Trong trường hợp này, các phần kết cấu hai phía của khe co giãn phải đổ bê tông không đồng thời. Tại phần bê tông đổ trước, cánh băng chắn nước được định vị bằng móc neo và cốp pha (xem Hình C.2.a,b). Chú ý phải dùng màng chắn (giấy xi măng, nilon) để bảo vệ bề mặt băng còn lại không cho vữa bê tông bám vào. Sau khi hoàn thành khối bê tông thứ nhất (xem Hình C.2.c) tiến hành tháo cốp pha, uốn cánh còn lại của băng cho phẳng, dùng móc neo lại và tiến hành đổ khối bê tông thứ hai (xem Hình C.2.d,e).

b) Thi công lắp đặt băng chắn nước đặt trong bằng thép dẫn:

| a) Đổ bê tông từng phía khe co giãn | b) Đổ bê tông hai phía khe co giãn |

|

|

|

CHÚ DẪN:

| 1. Băng chắn nước | 4. Thép dẫn ϕ6 mm | 7. Màng chống dính |

| 2. Khối bê tông đổ trước 3. Cốt thép kết cấu | 5. Cốp pha 6. Dây thép buộc định vị ϕ1 mm | 8. Khối bê tông đổ sau 9. Khe co giãn |

Hình C.3 - Thi công lắp đặt băng chắn nước mềm đặt trong dạng gập hình chữ “L” bằng thép dẫn

CHÚ DẪN:

| 1. Băng chắn nước 2. Khối bê tông đổ trước | 3. Khung cốt thép kết cấu 4. Thép dẫn ϕ6 mm | 5. Cốp pha tại khe nối 6. Dây thép định vị | 7. Khối bê tông đổ sau |

Hình C.4 - Thi công lắp đặt băng chắn nước mềm đặt trong dạng để phẳng bằng thép dẫn

c) Khi không có các chi tiết neo định vị chế tạo sẵn, cố định băng chắn nước đặt trong như sau:

- Hàn các thanh thép đường kính 6mm vào cốt thép của kết cấu làm giá đỡ băng;

- Dùng dây thép đường kính 1mm xuyên qua mép băng buộc băng vào giá đỡ; khoảng cách các mối buộc trên cùng mép băng từ 0,2m đến 0,5m; mối buộc so le trên hai mép băng.

Có thể chọn một trong hai dạng cố định băng: Dạng gập hình chữ “L” (xem Hình C.3) và dạng để phẳng (xem Hình C.4). Trong trường hợp chọn dạng gập hình chữa “L” phải chú ý không để vữa bê tông dính vào phần chờ của băng.

C.1.2 Thi công lắp đặt băng chắn nước mềm đặt ngoài

a) Băng chắn nước đặt tại bê tông nền (xem Hình C.5): Băng được định vị trực tiếp vào nền hay cốp pha bằng đinh dọc theo các mép của băng với khoảng cách trên cùng một phía không quá 0,5m, đóng so le trên hai mép băng; băng nên chọn loại có sẵn các lỗ cho việc này. Có thể đổ bê tông từ hai phía cùng lúc nếu tấm cốp pha chỉ dày bằng khoảng hở của khe co giãn và có thể thay thế cốp pha bằng vật liệu chèn khe.

CHÚ DẪN:

| 1. Băng chắn nước 2. Khối bê tông nền đổ trước | 3. Cốp pha 4. Bê tông lót ở nền | 5. Đinh cố định băng 6. Khối bê tông nền đổ sau |

Hình C.5 - Thi công lắp đặt băng chắn nước đặt ngoài trên bê tông nền

b) Băng chắn nước đặt ở tường (xem Hình C.6): Trong trường hợp này, dùng cốp pha ngoài để cố định băng. Sau khi tháo cốp pha vật chặn đè băng sẽ là đất lấp hoặc kết cấu khác.

CHÚ DẪN:

| 1. Băng chắn nước | 3. Cốp pha | 6. Khối bê tông tường đổ sau |

| 2. Khối bê tông tường đổ trước | 5. Đinh cố định băng |

|

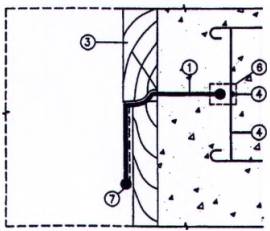

Hình C.6 - Thi công lắp đặt băng chắn nước cho mặt ngoài tường (mặt cắt nhìn từ trên xuống)

c) Thi công lắp đặt băng chắn nước tăng cường để dự phòng thay thế ở mặt ngoài của kết cấu (xem Hình C.7): Đối với những kết cấu quan trọng (chịu áp lực thủy tĩnh lớn, công trình có tuổi thọ thiết kế cao mà không có khả năng thay thế băng) có thể xem xét khả năng đặt thêm băng dự phòng (thông qua phân tích luận chứng kinh tế - kỹ thuật để quyết định). Trong trường hợp này, băng đặt trong kết cấu là băng chính (cố định); băng đặt ngoài để tăng cường chống thấm cho khớp nối, đồng thời có thể thay thế băng chính khi cần (khi thay không phải phá dỡ kết cấu tại khe co giãn). Tiến hành tạo khe theo hai bước:

1) Bước 1: Lắp đặt băng chắn nước chính đặt trong theo hướng dẫn tại C.1.1, tại khe nối có chừa hốc lõm cho băng dự phòng;

2) Bước 2: Tạo tiếp phần khe ngoài có băng dự phòng, thực hiện như các điểm a) và b) của mục này. Phần này khi sửa chữa, thay thế sẽ được tháo dỡ làm lại.

|

|

|

| a) Băng chính đặt trong kết cấu | b) Băng dự phòng đặt ngoài kết cấu |

CHÚ DẪN:

| 1. Băng chắn nước chính đặt trong 3. Vật liệu chèn khe co giãn | 2. Khối bê tông quanh khớp nối 4. Băng chắn nước đặt ngoài tăng cường |

5. Bê tông không có ngót có mác cao hơn bê tông khối 2 tối thiểu một cấp. Khối này có đáy phải rộng hơn băng chắn nước để khi đổ đảm bảo bê tông được lấp đầy phía dưới băng.

Hình C.7 - Thi công lắp đặt băng chắn nước tăng cường ở ngoài kết cấu (tường, nền)

C.1.3 Phương pháp nối băng chắn nước mềm

Để tạo thuận lợi cho công việc thi công lắp đặt, băng chắn nước thường được cung cấp kèm các chi tiết và thiết bị dùng để ghép nối theo yêu cầu của thiết kế. Trong trường hợp không có chỉ định bắt buộc, có thể nối theo một trong hai phương pháp: nhiệt hoặc keo. Với phương pháp nhiệt nên dùng cách nối vật liệu gốc (không dùng vật liệu bù), dạng nối tốt nhất là ghép chồng. Quy trình nối chung cho cả hai phương pháp như sau (xem Hình C.8):

- Dùng dao sắc cắt các gờ của băng để tạo mặt phẳng, cắt các đầu của 2 băng cần nối theo dạng vát chéo (xem Hình C.8.a);

- Với phương pháp nối bằng keo dán: Quét keo vào hai mặt cần dán (chiều dài ghép chồng không dưới 15cm), đặt chồng khít vào nhau và ép trong vòng 4h, mặt bàn ép phải bao phủ hết vùng quét keo (xem Hình C.8.b,c);

- Với phương pháp nối bằng cách gia nhiệt: Đặt các đoạn băng cần nối lên khuôn ép, tạo áp lực, gia nhiệt cho tới khi vật liệu băng nóng chảy và hòa vào nhau thành một khối đồng nhất; ngừng gia nhiệt và giữ áp lực tiếp tục ít nhất 10s cho tới khi khối vật liệu ổn định được thể tích (xem Hình C.8.b,c);

- Dùng dao sắc loại bỏ các mẫu thừa, các cặn cháy bám trên bề mặt băng.

Kích thước tính bằng milimét

a) Cắt vát đầu 2 băng cần nối

b) Quét keo mặt dán

c) Gia nhiệt và áp lực

CHÚ DẪN:

1. Các đoạn băng cần nối 2. Lớp keo dán 3. Bàn ép

Hình C.8 - Phương pháp nối băng chắn nước mềm

C.2 Thi công lắp đặt băng chắn nước cứng

C.2.1 Băng chắn nước cứng đặt nằm ngang

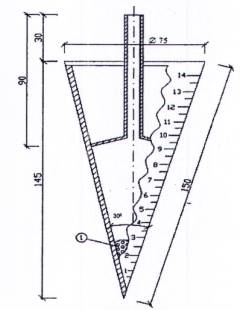

a) Đổ trực tiếp ma tít át phan nóng chảy, vữa át phan nóng chảy hoặc bitum nóng chảy (gọi tắt là “dung dịch nóng chảy”) (xem Hình C.9). Quy trình thi công lắp đặt theo trình tự sau đây:

- Lắp cốp pha (1) để đổ bê tông khối thứ nhất (đoạn 1) ở một bên của khớp nối, phải đặt sẵn băng chắn nước (2) và máng tôn hình chữ “V” (3) vào vị trí đúng theo quy định trong bản vẽ thiết kế;

- Sau khi đổ xong bê tông khối thứ nhất (đoạn 1), tháo cốp pha (1) thì băng chắn nước (2) và máng tôn hình chữ “V” (3) được gắn chặt vào khối bê tông (xem Hình C.9.a), tiến hành gia cố bằng những thanh gỗ (4) để đỡ máng tôn chữ “V”;

- Uốn băng chắn nước từ vị trí “I” lên vị trí “II”;

- Đổ dung dịch nóng chảy vào máng tôn chữ “V” (xem Hình C.9.b) trên suốt chiều dài lỗ nêm, nên bố trí nhiều vị trí đổ để nhanh chóng đổ đầy máng tôn;

- Sau khi đổ đầy dung dịch, nhanh chóng dùng nêm gỗ (6) uốn trả lại băng chắn nước về vị trí nằm ngang khi dung dịch vẫn còn nóng (xem Hình C.9.c);

- Tiến hành lắp ván khuôn (7) để đổ dung dịch nóng chảy (xem Hình C.9.d).

|

|

|

|

|

| a) | b) | c) | d) |

CHÚ DẪN:

| 1. Cốp pha khối thứ nhất (đoạn 1) 2. Băng chắn nước 3. Máng tôn chữ “V” 4. Gỗ đỡ máng tôn | 5. Dung dịch nóng chảy đổ phía dưới băng chắn nước 6. Nêm gỗ 7. Cốp pha đổ dung dịch nóng chảy trên băng chắn nước 8. Dung dịch nóng chảy đổ phía trên băng chắn nước 9. Nhựa đường hoặc ma tít át phan |

Hình C.9 - Thi công lắp đặt băng chắn nước cứng nằm ngang (đổ trực tiếp)

b) Đúc sẵn dung dịch nóng chảy:

Quy trình thi công lắp đặt băng chắn nước theo trình tự sau đây (xem Hình C.10):

- Ở nhánh cụt của máng tôn hình chữ “V” (3), hàn thêm miếng tôn để cho hai nhánh dài bằng nhau;

- Gia công thanh gỗ có dạng nửa trụ tròn (1) đóng vào thanh gỗ ngang (2) đặt lên máng tôn chữ “V”;

- Đổ dung dịch nóng chảy vào đầy máng tôn chữ “V”;

- Khi khối dung dịch đã nguội (từ 50°C đến 79°C) thì tháo thanh gỗ (1) và (2) và quét lớp dung dịch nóng chảy lên bề mặt;

- Lắp đặt băng chắn nước cứng vào đảm bảo kín khít;

- Khi lắp cốp pha để đổ bê tông, lắp luôn cả khối nêm (tấm đồng, máng tôn chữ “V”, và khối dung dịch) vào vị trí đúng quy định trong bản vẽ thiết kế.

|

|

|

| a) Khuôn đổ dung dịch nóng chảy | b) Sau khi đã đặt băng chắn nước |

CHÚ DẪN:

| 1. Thanh gỗ hình nửa trụ tròn | 3. Máng tôn chữ “V” | 5. Băng chắn nước. |

| 2. Thanh gỗ ngang | 4. Miếng tôn hàn thêm |

|

Hình C.10 - Thi công lắp đặt băng chắn nước cứng nằm ngang (nêm đúc sẵn)

C.2.2 Băng chắn nước cứng đặt đứng

Quy trình thi công lắp đặt băng chắn nước theo trình tự sau đây:

- Đặt cốp pha theo kích thước yêu cầu thiết kế của lỗ nêm ở khối đổ bê tông lần thứ nhất;

- Đặt cốp pha theo kích thước thiết kế của lỗ nêm ở khối đổ bê tông lần thứ hai (có thể dùng bê tông đúc sẵn hoặc hàn máng tôn chữ “V” ở nhánh cụt cho hai nhánh bằng nhau đảm bảo kín khít không để dung dịch nóng chảy chảy ra ngoài); phải gia cố chắc chắn không bị biến dạng khi đổ với chiều cao lớn. Nếu dùng bê tông đúc sẵn để tạo lỗ nêm thì mặt tiếp xúc của khối bê tông đúc sẵn này với khối bê tông đổ tại chỗ phải được đánh xờm để liên kết chặt chẽ với nhau.

- Trước khi đổ khối bê tông lần thứ hai nên tiến hành đổ trực tiếp dung dịch nóng chảy vào lỗ nêm, trong quá trình đổ phải đảm bảo luôn cao hơn mặt bê tông đang đổ từ 50cm đến 70cm.

- Trường hợp không đổ dung dịch nóng chảy vào lỗ nêm trước khi đổ bê tông thì đảm bảo không để nước vữa xi măng chảy vào lỗ nêm.

CHÚ THÍCH: Khi khớp nối không bố trí lỗ nêm thì chỉ cần lựa chọn phương pháp đặt cốp pha cho các khối đổ (trước và sau) hợp lý để đảm bảo lắp đặt băng theo đúng quy định của thiết kế.

C.2.3 Phương pháp hàn nối băng chắn nước cứng

a) Nguyên tắc hàn nối: Nối các tấm băng chắn nước cứng bằng kiên kết hàn, tốt nhất là hàn hơi axêtilen, hoặc có thể hàn bằng dòng điện một chiều. Trước khi hàn, các mép định vị hàn và vị trí hàn được đánh sạch các vết bẩn và nên hàn theo kiểu hàn ghép đối đầu.

b) Phương pháp hàn:

1) Hàn hơi hàn hơi sử dụng que hàn bằng đồng, hàn bằng dòng điện một chiều dùng que hàn graphit.

2) Nên hàn đối đầu khi chiều dày tấm đồng từ 3 mm trở lên (xem Hình C.11.a); khi chiều dày tấm đồng dưới 3mm nên hàn ghép nối (xem Hình C.11.b).

3) Khi hàn ghép nối, các mép hàn phải được gấp lên. Chiều dài phần mép gấp lên (a) không được nhỏ hơn từ 2mm đến 3mm khi chiều dày các tấm đồng từ 1mm trở xuống và bằng b + (1,55mm đến 2mm) khi chiều dày các tấm đồng lớn hơn 1mm (b là chiều dày tấm đồng) (xem Hình D.111.b). Khi hàn phần gấp mép lên phải được ép chặt vào nhau, khe hở cục bộ cho phép không quá 0,5mm.

| a) | b) |

|

|

|

CHÚ DẪN:

a) Hàn đối đầu; b) Hàn ghép nối.

Hình C.11 - Phương pháp hàn nối băng chắn nước cứng

c) Đường kính que hàn:

1) Hàn bằng que hàn đồng, đường kính que hàn được lấy bằng 1/2 chiều dày của tấm đồng cộng thêm 1mm.

2) Hàn bằng que hàn graphít, đường kính que hàn lấy theo Bảng C.1.

Bảng C.1 - Đường kính que hàn khi hàn bằng que hàn graphít

| Chiều dày hai mép gấp lên của mối hàn, mm | 1,6 + 1,6 | 2 + 2 |

| Đường kính que hàn graphít, mm | 5 | 6,5 |

d) Kích thước mối hàn (khi chiều dày tấm kim loại tới 4mm) lấy theo Bảng C.2.

Bảng C.2 - Kích thước các mối hàn

| Loại mối hàn | Kích thước mối hàn, mm | |

| Đối đầu |

| δ = b + 4, a = 0,5b khe hở giữa các mép từ (0,5 đến 1) |

| Ghép chữ T |

| a = b + 4 h = 1,5b |

| Ghép chập |

| δ= b + 4 |

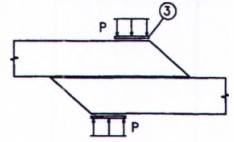

C.2.4 Phương pháp bố trí các điện trở để đun nóng lỗ nêm

a) Cấp nhiệt vào lỗ nêm có thể tiến hành bằng nhiều cách khác nhau như điện trở, ống dẫn khí nóng hoặc ống dẫn các chất lỏng đã được đung nóng tới nhiệt độ bằng nhiệt độ công tác của dung dịch nóng chảy. Các điện trở được giữ lại để sử dụng tiếp trong thời kỳ vận hành khai thác sau này.

b) Cần cấp nhiệt vào các lỗ nêm để đảm bảo dung dịch nóng chảy lấp đầy lỗ nêm, hoặc khi sửa chữa các nêm chống thấm trong thời gian vận hành khai thác (bổ sung dung dịch bị thất thoát).

c) Hệ thống cấp nhiệt bằng điện trở gồm có:

1) Máy hạ điện áp từ 220 V xuống còn 45 V, 30 V và 20 V;

2) Bảng điều khiển di động trên đó có cầu dao trên đường dây dẫn điện vào máy biến áp, cầu dao trên đường dây từ máy biến áp đến các điện trở, ampe kế, vôn kế;

3) Các điện trở.

d) Điện trở được sử dụng phổ biến có dạng thanh cốt thép đường kính 6 mm được uốn thành hình chữ “U”, phía dưới có treo một vật nặng nặng từ 6kg đến 10kg bằng gang hoặc thép. Hai nhánh của thanh cốt thép được giữ ở khoảng cách tối thiểu là 2cm bằng các sứ cách điện. Điện trở này không được tiếp xúc với thành lỗ nêm và các tấm kim loại trong đó. Thả bộ điện trở này vào lỗ nêm thẳng đứng, để vật nặng cách đáy lỗ nêm từ 25cm đến 30cm.

e) Trong lỗ nêm nằm ngang, bắt buộc phải cố định các sứ cách điện vào thanh cốt thép chờ, cắm sẵn trong bê tông để hạn chế độ võng của thanh thép điện trở khi ở nhiệt độ cao.

f) Vị trí của hai nhánh điện trở trong mặt cắt ngang của lỗ nêm cần được bố trí hợp lý để nhiệt được phân bố đều trong toàn mặt cắt.

g) Đối với các lỗ nêm có kích thước mặt cắt ngang dưới (40 x 40)cm, bố trí được điện trở hai nhánh (hình chữ “U”). Lỗ nêm có kích thước mặt cắt ngang lớn hơn thì bố trí số điện trở nhiều hơn.

h) Thiết kế, lắp đặt hệ thống cấp nhiệt bằng điện trở phải do các cán bộ kỹ thuật chuyên ngành về điện đảm nhận. Phải có các biện pháp đảm bảo an toàn trong quá trình lắp đặt và vận hành được cấp thẩm quyền phê duyệt mới được thực hiện.

i) Khi điện trở làm việc, phải liên tục theo dõi và đo nhiệt độ thực tế trong lỗ nêm. Khi nhiệt độ lên tới 120°C đến 140°C thì ngắt mạch điện để đổ dung dịch nóng chảy vào.

j) Cho phép dùng điện trở để đưa nhiệt độ dung dịch tới nhiệt độ công tác từ 160°C đến 180°C để chúng chảy lỏng ra và tiếp tục đổ thêm vào cho đầy.

Phụ lục D

(Tham khảo)

Bitum và các chế phẩm từ bitum

D.1 Bitum

D.1.1 Bitum sử dụng trong các khớp nối phải phù hợp với TCVN 7493.

D.1.2 Mỗi loại bitum có những chỉ tiêu kỹ thuật riêng. Đặc tính kỹ thuật chủ yếu của một số loại bitum thông dụng tham khảo Phụ lục E.

D.1.3 Để tăng độ dẻo của bitum, có thể pha thêm dầu diezel hoặc dầu ma zút nhưng lượng dầu pha trộn không được vượt quá 5% thể tích bitum (các dầu này sẽ tồn tại lâu dài trong bitum và làm giảm tính bền đối với nước của nó).

D.1.4 Để làm loãng bitum bắt buộc phải sử dụng dung môi bằng xăng.

D.1.5 Các thùng bitum khi mang ra công trường không được xếp chồng lên nhau mà phải xếp thành từng hàng cách nhau một khoảng nhất định để đảm bảo có thể kiểm tra và xử lý khi phát hiện thùng bị thủng. Trường hợp bitum không đựng trong thùng kín thì phải được che mưa, che nắng và phải bảo vệ không để các tạp chất khác lẫn vào.

D.1.6 Thi công quét (sơn) bitum

a) Quét bi tum lên bề mặt bê tông trong khe nối được thực hiện trước khi dán các tấm giấy dầu, ma tít át phan, dây thừng tẩm bitum, bao tải tẩm bitum và trước khi đổ đầy ma tít át phan nóng chảy vào lỗ nêm. Ngoài ra bitum còn được quét lên các vật chắn, vật chống thấm bằng các loại vật liệu khác nhau như gỗ, kim loại, bê tông, bê tông cốt thép đặt trong khớp nối.

b) Trước khi quét bitum, mặt bê tông phải đạt các yêu cầu sau:

- Không còn các vật nhô ra khỏi bề mặt bê tông như gờ bê tông, đầu thép giằng néo ván khuôn v.v… ;

- Xử lý xong các vị trí phát hiện bê tông bị rỗ (nếu có);

- Mặt bê tông đã được cọ rửa sạch không còn bụi đất, giấy xi măng, vết dầu, mỡ, sơn, v.v…;

- Mặt bê tông phải thật khô ráo.

c) Trước khi quét bitum lên bề mặt các vật không phải là bê tông như gỗ, kim loại phải đảm bảo nhẵn, phẳng và sạch.

d) Số lần quét bitum và tỷ lệ thành phần pha chế dung dịch bitum phải theo đúng quy định của thiết kế, nếu thiết kế không quy định có thể tham khảo như sau:

- Khi quét bitum lên bề mặt bê tông hoặc khi dán các tấm giấy dầu, ma tít át phan lên bề mặt phải quét ít nhất 2 lớp dung dịch bitum với các tỉ lệ pha trộn theo khối lượng như sau:

+ Lớp 1: Quét sơ bộ dung dịch gồm 25% bitum và 75% xăng;

+ Lớp 2 và lớp 3: Quét bảo vệ dung dịch gồm 50% bitum và 50% xăng.

+ Trước khi dán các tấm giấy dầu, bao tải, ma tít át phan lên bề mặt bê tông phải quét bitum lên mặt bê tông để đảm bảo sự bám dính của tấm với bề mặt bê tông.

- Khi quét bitum lên bề mặt gỗ và kim loại, tỷ lệ pha trộn dung dịch bitum như sau:

+ Lớp 1: Bitum từ 30% đến 35%, xăng từ 65% đến 70%;

+ Lớp 2: Bitum từ 65% đến 70%, xăng từ 30% đến 35%.

e) Chỉ được quét bitum lớp tiếp theo, sau khi lớp trước đã khô (không còn dính tay và không còn mùi xăng). Lớp màng dung dịch phải đều và mỏng, không được để các vệt quét, các giọt dung dịch chảy dày trên lớp màng, dưới lớp màng không có bọt không khí.

f) Sau khi lớp quét cuối cùng đã khô, nếu chưa tiến hành dán vật liệu khác lên thì bề mặt phải được bảo vệ chống nắng và các tác động cơ học làm màng bị xây xước.

g) Không được quét bitum dưới trời mưa.

h) Có thể sử dụng nhũ keo bitum đã pha loãng để quét lên bề mặt bê tông theo công nghệ như đối với quét bitum. Trường hợp này mặt bê tông được quét bằng nhũ keo bitum không nhất thiết phải khô.

i) Nếu khe nối chỉ dùng bitum để lấp nhét thì tiến hành rót dung dịch vào khe nối đến khi tràn lên bề mặt khe là đạt yêu cầu.

D.2 Các chế phẩm từ bitum, công nghệ chế tạo và phương pháp thi công

D.2.1 Một số chế phẩm từ bitum được sử dụng trong khớp nối gồm: dung dịch bitum, ma tít át phan nóng chảy, vữa át phan nóng chảy, các tấm mát tít át phan nguội. Khi đun nóng bitum để sản xuất các chế phẩm nêu trên nên sử dụng các nguồn nhiệt có khả năng dễ điều chỉnh nhiệt độ (như củi gỗ, không nên sử dụng than đá) và được tiến hành theo hai giai đoạn sau đây:

a) Giai đoạn 1: Đun tới nhiệt độ từ 100°C đến 110°C để nước trong bitum bốc hơi hết (khi nước bốc hơi có hiện tượng sủi bọt). Thời gian khử nước tùy thuộc vào hàm lượng nước có trong bitum và chiều dày lớp bitum được đun nóng;

b) Giai đoạn 2: Khi bitum đã được khử hết nước (không còn hiện tượng sủi bọt), tiếp tục đun tới nhiệt độ công tác từ 160°C đến 180°C. Ở giai đoạn này nếu trộn chất độn khác vào bitum đang đun nóng thì vật liệu này phải hoàn toàn ở trạng thái khô.

D.2.2 Chế tạo và thi công dung dịch bitum:

a) Chế tạo dung dịch bitum có thể thực hiện theo hai phương pháp sau đây:

- Phương pháp không đun bitum: Cho bitum (đã khử hết nước) và xăng vào một thùng có nắp thật kín, mỗi ngày lăn thùng từ 2 lần đến 3 lần, trong vòng từ 5 ngày đến 7 ngày cho tới khi toàn bộ bitum được hòa tan trong xăng là đạt yêu cầu.

- Phương pháp đun bitum: Đun bitum tới nhiệt độ từ 100°C đến 110°C để khử hết nước. Sau đó để nguội tới 80°C thì đổ xăng vào và khuấy trộn cho tới khi toàn bộ bitum được hòa tan. Phải dập tắt hết tất cả mọi nguồn phát lửa và than nóng trước khi đổ xăng vào bitum.

b) Có thể chế tạo sẵn loại bitum đặc (với tỷ lệ bitum nhất định). Khi sử dụng pha thêm xăng để có loại dung dịch bitum theo yêu cầu.

c) Dung dịch bitum chưa sử dụng phải được bảo quản trong thùng có nắp kín.

d) Tỷ lệ xăng pha trộn vào bitum được xác định thông qua thí nghiệm hoặc kinh nghiệm.

e) Phương pháp thi công dung dịch bitum thực hiện theo D.2.4 g).

D.2.3 Chế tạo và thi công ma tít át phan nóng chảy

a) Ma tít át phan nóng chảy được chế tạo bằng cách pha trộn bột khoáng vào bitum, tỷ lệ pha trộn xác định thông qua thí nghiệm hoặc kinh nghiệm căn cứ vào nhiệt độ môi trường làm việc, các tác động mà ma tít phải chịu và đáp ứng yêu cầu thi công.

b) Nhiệt độ hóa mềm (hóa chảy) theo phương pháp “vòng và cầu” của ma tít át phan nóng chảy không được thấp hơn 60°C. Nếu mát tít át phan làm việc ở môi trường chịu ảnh hưởng trực tiếp của sức nóng mặt trời thì nhiệt độ hóa mềm phải từ 70°C đến 85°C hoặc cao hơn. Nếu ma tít được sử dụng để gia công chế tạo các tấm ma tít át phan dán lên các bề mặt (đứng hoặc nghiêng) thì nhiệt độ hoá mềm này phải cao hơn nhiệt độ lớn nhất của môi trường trong thời gian thi công từ 35°C đến 40°C. Có thể làm tăng nhiệt độ hóa mềm bằng cách tăng tỷ lệ bột khoáng hoặc sử dụng các loại bitum cứng hơn.

c) Để tăng khả năng chịu lực động của ma tít át phan nóng chảy, có thể sử dụng sợi amiăng ngắn hoặc xi măng pooc lăng để làm chất độn với tỷ lệ phù hợp đáp ứng yêu cầu thi công.

d) Để đáp ứng yêu cầu thi công, hàm lượng của bột đá vôi (hoặc các vật liệu độn khác được nghiền có tỷ trọng bằng 2,7) không vượt quá 65%; nếu dùng chất độn nặng hơn có tỷ trọng bằng 3,0 (ví dụ xi măng), hàm lượng không vượt quá 70%; nếu dùng chất độn nhẹ hơn (bụi than, muội than) hoặc chất độn có độ rỗng bên trong (tro bay), hàm lượng không vượt quá 60%; nếu dùng chất độn là sợi amiăng, hàm lượng không quá 25%; nếu dùng hỗn hợp bột khoáng và sợi amiăng thì tỷ lệ chất độn dạng bột có thể chiếm từ 15% đến 20% và sợi amiăng chiếm từ 10% đến 15%. Hàm lượng chất độn (%) tính theo phần trăm của khối lượng hỗn hợp ma tít át phan.

e) Tỷ lệ pha trộn ma tít át phan nóng chảy phải thông quá thí nghiệm để xác định. Nếu khối lượng thi công nhỏ có thể tham khảo các số liệu trong Phụ lục F và thông qua thực tế sử dụng để hiệu chỉnh phù hợp.

f) Ma tít át phan nóng chảy để đổ vào trong các nêm chống thấm phải có khối lượng riêng không nhỏ hơn 1,5 g/cm3.

g) Các bột khoáng và sợi amiăng (nếu sử dụng) phải được sấy khô riêng. Không được cho bột khoáng, sợi amiăng nguội và ẩm vào bitum nguội rồi mới đun nóng hỗn hợp này tới nhiệt độ công tác.

h) Hỗn hợp ma tít át phan nóng chảy phải được trộn đều cho tới khi trở thành hỗn hợp đồng nhất. Trong quá trình trộn vẫn phải duy trì nhiệt độ công tác của bitum. Nếu trộn bằng máy, phải sử dụng máy trộn cưỡng bức kiểu chuyên dùng với thùng trộn có hai vỏ, ở giữa có khí nóng lưu chuyển, thời gian trộn không ít hơn từ 10min đến 15min (tùy thuộc dung tích thùng trộn). Nếu trộn bằng thủ công, phải sử dụng các thanh khuấy có bản rộng và gắn một miếng lưới thép ở gần đầu thanh để kiểm tra độ đồng nhất của hỗn hợp (vớt hỗn hợp lên ở nhiều vị trí khác nhau).

f) Phương pháp thi công ma tít át phan nóng chảy thực hiện theo D.2.4 g).

D.2.4 Chế tạo vữa át phan nóng chảy

a) Vữa át phan nóng chảy là hỗn hợp dẻo gồm có bitum được đun tới nhiệt độ công tác từ 160°C đến 180°C, bột khoáng và cốt liệu nhỏ được sấy nóng từ 180°C đến 200°C. Vữa át phan có độ bền cơ học và nhiệt độ hóa mềm (theo phương pháp “vòng và cầu”) cao hơn ma tít át phan nóng chảy, ở nhiệt độ cao có thể dễ dàng lấp đầy các khe, kẽ hở hẹp và có thể sử dụng để lấp đầy các khoang rỗng mà không cần phải đầm chặt.

b) Vữa át phan nóng chảy có thể sử dụng để thay thế ma tít át phan nóng chảy để tiết kiệm bitum và bột khoáng.

c) Thành phần của vữa át phan nóng chảy xác định thông qua thí nghiệm. Nếu không có điều kiện thí nghiệm có thể tham khảo một số cấp phối ở Bảng D.1 để chế tạo.

Bảng D.1 - Thành phần cấp phối (tham khảo) của vữa át phan nóng chảy

| Thành phần vật liệu | Tỷ lệ % theo khối lượng hỗn hợp | |

| Cấp phối 1 | Cấp phối 2 | |

| 1. Bitum | Từ 32% đến 34% | Từ 18% đến 21% |

| 2. Bột khoáng | Từ 28% đến 26% | Từ 42% đến 39% |

| 3. Cát (đường kính hạt ≤ 2mm) | 40% | 40% |

| CHÚ THÍCH: Lựa chọn loại cấp phối căn cứ vào yêu cầu về độ linh động của hỗn hợp khi sử dụng. | ||

d) Cho phép sử dụng vữa át phan nóng chảy không có bột khoáng đổ vào các lỗ nêm chống thấm khi kích thước của lỗ nêm không nhỏ hơn (40 x 40) cm, thành phần cấp phối như sau:

- Bitum: Từ 25% đến 30%;

- Cát (đường kính hạt từ 0,15 mm đến 0,25 mm): Từ 70% đến 75%;

(Khối lượng riêng của vữa át phan nóng chảy khoảng từ 1,8 g/cm3 đến 2,0 g/cm3).

e) Quy trình chế tạo vữa át phan nóng chảy tương tự như chế tạo mát tít át phan nóng chảy.

f) Trong trường hợp đặc biệt cho phép dùng bitum nóng chảy đổ vào lỗ nêm chống thấm thay cho mát tít át phan nóng chảy hoặc vữa át phan nóng chảy.

g) Thi công đổ ma tít át phan nóng chảy, vữa át phan nóng chảy hoặc bitum nóng chảy (gọi tắt là “dung dịch nóng chảy”) vào các lỗ nêm chống thấm:

1) Trước khi đổ dung dịch nóng chảy vào lỗ nêm của khớp nối, phải hoàn thành mọi công việc trong lỗ nêm theo yêu cầu của thiết kế (như: quét bitum lên các thành lỗ, làm kín lỗ nêm), đảm bảo không cho dung dịch nóng chảy chảy ra ngoài.

2) Nên chế tạo dung dịch nóng chảy ở gần vị trí thi công khớp nối để đảm bảo khi xuất xưởng và chuyển nhanh tới nơi đổ vẫn duy trì được nhiệt độ công tác từ 160°C đến 180°C.

3) Thời gian vận chuyển dung dịch nóng chảy từ nơi đun đến nơi thi công khớp nối không quá 30 min. Nếu thời gian vận chuyển dưới 5 min thì cho phép đựng dung dịch nóng chảy trong các phương tiện thông thường. Nếu thời gian vận chuyển từ 5min đến 30min thì phương tiện đựng và vận chuyển phải có nắp kín và lớp cách nhiệt ở xung quanh.

4) Khi trong lỗ nêm có bố trí điện trở để đốt nóng hoặc nếu khả năng chế tạo, vận chuyển và đổ dung dịch nóng chảy với tốc độ cao, có thể đổ chúng vào trong lỗ nêm đứng có độ sâu không hạn chế.

5) Đổ dung dịch nóng chảy vào lỗ nêm hoặc từng đoạn lỗ nêm phải đảm bảo liên tục với tốc độ càng nhanh càng tốt. Trường hợp lỗ nêm thẳng đứng phân thành nhiều tầng, nên dùng điện trở để đốt nóng và phải hoàn chỉnh nêm theo từng tầng đổ trước khi tiến hành đổ bê tông.

6) Đổ dung dịch nóng chảy vào lỗ nêm (thẳng đứng và nằm ngang) phải tiến hành trước khi đổ bê tông, trình tự đổ có thể tham khảo Phụ lục C.

7) Trường hợp không đổ dung dịch nóng chảy vào lỗ nêm trước khi đổ bê tông thì phải đảm bảo không để nước xi măng chảy vào lỗ hoặc các vật khác rơi vào lỗ nêm. Khi đổ bê tông các đợt tiếp theo sau đợt thứ nhất phải che kín lỗ nêm để tránh vữa bê tông rơi vào.

D.2.5 Chế tạo và thi công tấm ma tít át phan

a) Yêu cầu kỹ thuật đối với các tấm ma tít át phan dùng trong khớp nối do thiết kế quy định, khi không có quy định có thể tham khảo Phụ lục G.

b) Trình tự chế tạo tấm ma tít át phan gồm ba công đoạn riêng biệt sau đây:

- Gia công tấm vải làm cốt trong bitum nóng chảy;

- Chế tạo ma tít át phan nóng chảy;

- Đổ ma tít át phan nóng chảy ở nhiệt độ cao lên bề mặt các tấm vải cốt đã được tẩm bitum.

c) Trường hợp vải làm cốt được dệt bằng sợi có nguồn gốc từ thực vật phơi khô phải đáp ứng các yêu cầu quy định tại D.5. Vải cốt được nhúng vào thùng bitum đã khử hết nước và đun nóng tới nhiệt độ công tác, thời gian nhúng vào thùng bitum không nhỏ hơn 4 min.

d) Sau khi đã tẩm bitum vào các tấm vải làm cốt, vải phải được rắc chất độn khô lên bề mặt để chống dính và bảo quản cẩn thận.

e) Để kiểm tra chất lượng tấm vải cốt, phải tháo ra một số sợi vải để quan sát. Nếu các sợi này có màu đen đều, không có chỗ màu sáng thì việc tẩm vải cốt đạt yêu cầu chất lượng.

f) Nên sử dụng bao tải đay để tẩm bitum dán lên bề mặt bê tông.

g) Để chế tạo tấm ma tít át phan, nên gia công các bàn khuôn bằng gỗ được bào nhẵn và phẳng, có kích thước (dài, rộng) bằng kích thước của tấm vải cốt, chiều cao bằng chiều dày của tấm ma tít át phan cần chết tạo theo quy định của thiết kế. Bàn khuôn phải được đặt thật phẳng, mặt trong của thành khuôn và bàn khuôn phải được quét một lớp dung dịch sét để chống dính.

h) Đặt tấm vải cốt đã tẩm bitum cho thật phẳng trong khuôn, đổ ma tít át phan nóng chảy ở nhiệt độ công tác từ 160°C đến 180°C vào khuôn và cán phẳng bằng một thanh gỗ sao cho tấm mát tít có chiều dày đồng đều và không để xuất hiện các túi không khí ở giữa lớp mát tít át phan và lớp vải cốt đã tẩm bitum.

i) Khi chế tạo các tấm ma tít át phan có hai lớp ma tít ở hai bên mặt của lớp vải cốt (lớp vải cốt ở giữa), chờ cho lớp ma tít át phan thứ nhất nguội đi, sau đó bóc tấm mát tít này và lật ngược lại đặt vào khuôn khác có thành gờ dày hơn rồi lại tiếp tục đổ lớp mát tít át phan thứ hai lên trên mặt tấm vải cốt theo như cách đã đổ lớp thứ nhất.

j) Có thể thay thế lớp ma tít át phan bằng vữa át phan để chế tạo tấm ma tít át phan khi được thiết kế đồng ý và chủ đầu tư chấp thuận.

k) Có thể cuộn tấm ma tít át phan được chế tạo xong thành từng cuộn và bảo quản trong kho kín ở tư thế dựng đứng.

l) Thi công dán tấm ma tít át phan:

1) Quét dung dịch bitum lên bề mặt bê tông thực hiện như D.1.6.

2) Các tấm ma tít át phan trước khi dán phải dùng bàn chải chải cho hết bột khoáng (rắc lên để chống dính) và phải làm phẳng.

3) Dán các tấm ma tít át phan thực hiện theo quy định sau:

- Đặt tấm vào vị trí cần dán và để lớp mát tít hướng vào mặt bê tông đã được quét bitum (nếu tấm mát tít át phan có một lớp ma tít). Mép tấm đặt dọc cạnh dưới của diện tích phải dán, dùng đèn khò đốt nóng lớp bitum ở mặt bê tông và lớp ma tít ở tấm ma tít át phan trong phạm vi chiều cao từ 20cm đến 30cm cho chảy ra, lập tức dùng tay ấn đều để mặt tấm dính chặt vào mặt bê tông, sau đó dùng thanh gỗ nện mạnh. Khi dán, phải dán từ từ, dán từ giữa sang hai bên theo từng vệt ngang có chiều cao từ 20cm đến 30cm, dán từ dưới lên, từ hạ lưu lên thượng lưu cho đến hết phạm vi yêu cầu. Phải dán đều, tránh tạo ra các túi không khí nằm giữa các tấm ma tít át phan và bê tông, nếu có các túi không khí phải xử lý để không khí thoát hết ra ngoài.

- Để tránh cho các tấm ma tít át phan sau khi dán bị xệ xuống (trong mùa nóng), có thể bố trí một số đinh cắm trước vào khối bê tông (đầu nhọn thò ra ngoài) thành hàng, theo chiều cao cách nhau từ 30cm đến 40cm. Các đinh này được bố trí vào mặt trong của ván khuôn trước khi đổ bê tông đợt đầu (mũ đinh và 2/3 chiều dài của đinh nằm trong khối bê tông đổ trước).

4) Tại vị trí mối nối giữa các tấm ma tít át phan phải dán chồng lên nhau ít nhất 10cm (với các mối nối dọc theo chiều dòng thấm) và 15cm (với các mối nối vuông góc với dòng thấm). Nếu phải dán nhiều lớp thì các mối nối của các lớp phải so le nhau. Tại các mối nối phải khò nóng kỹ và đều, sau khi dán phải dùng thanh gỗ nện mạnh.

5) Sau khi dán xong các tấm ma tít át phan nên tiến hành đổ bê tông ngay đợt (khối) kế tiếp. Nếu chưa thể đổ được bê tông ngay, phải có biện pháp che phủ bảo vệ các tấm ma tít át phan. Nếu nhiệt độ ngoài trời quá cao (trên 40oC), phải tưới ẩm cho các vật che phủ.

D.2.6 Chế tạo và thi công dây thừng tẩm nhựa đường

a) Dây thừng để tẩm nhựa đường có thể làm bằng sợi đay hoặc sợi gai, tuyệt đối không được dùng sợi polyme.

b) Cách tẩm nhựa đường vào dây thừng tiến hành tương tự như tẩm nhựa đường vào vải cốt sợi đay. Trước khi tẩm phải nới dây ra một ít, sau đó khoanh lại thành từng khoanh tròn và dùng dây buộc lại thành từng cuộn có chiều dài bằng chiều dài sử dụng trong khớp nối. Nên treo cuộn dây cho nằm lơ lửng trong thùng bitum nóng chảy đã khử hết nước và được đun nóng tới nhiệt độ công tác cho đến khi bitum thấm đều vào trong lõi dây.

c) Thi công đặt dây thừng tẩm nhựa đường vào khớp nối:

Dây thừng tẩm nhựa đường phải được kẹp khít giữa hai mặt của hai khối bê tông giáp nhau. Thi công đặt dây thừng tẩm nhựa đường vào khớp nối thực hiện theo trình tự như sau:

1) Để tạo thành lòng máng đặt dây thừng tẩm nhựa đường, có thể sử dụng tre (hoặc nứa) thẳng có đường kính bằng đường kính của dây thừng, bổ đôi thành hai nửa bằng nhau rồi đóng vào ván khuôn và bố trí dây thép đường kính 1mm cách nhau 50cm dọc theo chiều dài của lòng máng;

2) Sau khi đổ bê tông đợt đầu, tháo dỡ ván khuôn và ống tre (hoặc nứa), lòng máng được hình thành;

3) Quét bitum lên lòng máng thực hiện như D.1.6;

4) Đặt dây thừng đã tẩm nhựa đường vào lòng máng này từ trên xuống và cố định dây thừng bằng dây thép đường kính 1mm (đã bố trí trước);

5) Đổ bê tông đợt tiếp theo, nếu không đổ được ngay phải có biện pháp bảo quản cẩn thận.

D.2.7 Chế tạo và thi công giấy dầu, bao tải tẩm nhựa đường

a) Chế tạo bao tải tẩm nhựa đường:

1) Giấy dầu được chế tạo bằng phương pháp đùn đơn giản từ nhựa đường, bột đá, giấy (giấy karaf), màng chịu cơ tính và một số loại phụ gia.

2) Chiều dày tấm giấy dầu được chế tạo phù hợp với yêu cầu sử dụng trong khoảng từ 0,1 mm đến 1 mm (thông dụng là 0,2 mm đến 0,3 mm). Các tấm giấy dầu sau khi sản xuất được đóng thành cuộn có chiều dài từ 10m đến 50m. Thông số kỹ thuật của giấy dầu theo quy định của nhà sản xuất.

b) Chế tạo bao tải tẩm nhựa đường: Sử dụng bao tải sợi đay nhúng vào nhựa đường nóng chảy đến khi nhựa đường ngấm đều vào tất cả các sợi của bao thì đưa ra phơi khô.

c) Thi công dán giấy dầu, bao tải tẩm nhựa đường thực hiện theo trình tự sau đây:

1) Quét dung dịch bitum lên bề mặt bê tông thực hiện như D.1.6.

2) Dán gấy dầu (hoặc bao tải) lên bề mặt sau khi đã quét bitum.

3) Tiếp tục quét bitum lên bề mặt giấy dầu (hoặc bao tải) và dán lớp tiết theo, thực hiện như vậy cho đến khi dán đủ số lớp và chiều dày theo quy định của thiết kế.

D.2.8 Chế tạo và thi công ma tít át phan nguội

a) Ma tít át phan nguội được chế tạo từ nhũ keo bitum và bột khoáng trộn đều nhau, dùng để trát bề mặt bê tông trong các khớp nối có chiều rộng từ 0,3cm đến 0,6cm (một lớp), từ trên 0,6cm đến 4,0cm (nhiều lớp). Sau khi khô, ma tít át phan nguội trở thành vật liệu át phan dẻo, bền nhiệt, có cường độ chịu cắt tương đối cao.

b) Để đảm bảo tính bền nước của ma tít át phan nguội, phải sử dụng chất tạo nhũ là vôi tôi loại I (có hàm lượng oxít can xi không ít hơn 80%). Với chất tạo nhũ là vôi tôi, ma tít khô sẽ có độ hút nước và độ trương nở thấp nhất. Ma tít với chất tạo nhũ là vôi làm việc tốt trong các môi trường nước mềm, nước biển, nước ăn mòn sun phát nhưng không được sử dụng trong môi trường nước chua. Ma tít át phan nguội trong khe nối cần có độ dẻo và khả năng biến dạng cao, nên có thể sử dụng sét, á cát làm chất tạo nhũ. Tuyệt đối không dùng xi măng làm chất tạo nhũ.

c) Để tăng sức bám dính của ma tít át phan nóng hoặc nguội trên bề mặt bê tông, trước khi trát ma tít phải quét nhũ keo bitum (pha loãng từ 2 đến 3 lần) lên bề mặt bê tông.

d) Tỷ lệ thành phần các chất trong nhũ keo bitum thông dụng quy định trong Bảng D.2.

Bảng D.2 - Tỷ lệ thành phần các chất trong nhũ keo bitum

| Chất tạo nhũ | Tỷ lệ % theo khối lượng | ||

| Bitum | Nước | Chất tạo nhũ | |

| 1. Đất sét | Từ 50 đến 55 | Từ 35 đến 40 | Từ 8 đến 10 |

| 2. Đất sét pha | Từ 40 đến 50 | Từ 30 đến 45 | Từ 15 đến 20 |

| 3. Vôi đã tôi | Từ 45 đến 50 | Từ 40 đến 45 | Từ 10 đến 15 |

| CHÚ THÍCH: 1) Chất lượng vôi càng cao thì lượng vôi sử dụng càng ít; 2) Các loại đất sét phải có chỉ số dẻo không nhỏ hơn 10 và hàm lượng các hạt cát không quá 10%. | |||

e) Yêu cầu chỉ tiêu kỹ thuật của nhũ keo bitum sử dụng để chế tạo ma tít át phan nguội như sau:

- Hàm lượng bitum từ 35% đến 55%;

- Độ không đồng nhất chất tạo nhũ còn lại trên sàng với kích thước lỗ sàng 5 mm không vượt quá 5% theo khối lượng;

- Khối lượng riêng từ 1,05 g/cm3 đến 1,25g/cm3;

- Khả năng pha loãng bằng nước gấp 10 lần;

- Độ hút nước của nhũ keo đã sấy khô không quá 15%.

f) Nhũ keo bitum được chế tạo như sau:

- Chất tạo nhũ được nhào trộn đều với nước theo tỷ lệ 1:1 (chất tạo nhũ : nước). Nếu nếu cần loãng hơn thì áp dụng tỷ lệ 1:2 hoặc 1:3. Sau khi đã loại bỏ cát và các tạp chất lắng đọng, đun nhũ keo tới nhiệt độ từ 80°C đến 90°C. Nước dùng để pha bổ sung cũng được đun tới nhiệt độ này.

- Lượng nhũ keo cho một mẻ trộn được đổ vào thùng của máy trộn (dùng loại máy trộn có tốc độ quay từ 60 vòng/min đến 160 vòng/min, ngoài vỏ thùng máy trộn có hệ thống cấp nhiệt để duy trì nhiệt độ từ 80°C đến 90°C). Trong quá trình trộn, đổ bitum đã khử hết nước ở nhiệt độ 150°C và nước pha thêm (đã được định lượng cho từng mẻ trộn) vào thùng trộn, đổ liên tục và đổ từng ít một, trộn cho tới khi hỗn hợp đồng đều. Thời gian trộn thông qua thí nghiệm để xác định cho từng loại máy sử dụng.

g) Nhũ keo có thể được bảo quản lâu dài trong thùng hoặc bể chứa, nhưng phải duy trì một lớp nước dày từ 1cm đến 2cm ở trên mặt. Nếu để lâu quá 1,5 tháng phải trộn lại.

h) Ma tít át phan nguội phải thỏa mãn các yêu cầu kỹ thuật sau đây:

- Khối lượng riêng ở trạng thái ướt từ 1,35 g/cm3 đến 1,40g/cm3;

- Khối lượng riêng ở trạng thái khô từ 1,25 g/cm3 đến 1,30g/cm3;

- Độ hút nước của ma tít khô không quá 25%;

- Độ trương nở không quá 5%;

- Bền ở nhiệt độ 100°C.

- Độ lưu động quy định tại D.2.8 l), thí nghiệm xác định theo Phụ lục H.

i) Ma tít át phan nguội có thể chế tạo theo thành phần quy định trong Bảng D.3.

Bảng D.3 - Thành phần chế tạo mát tít át phan nguội

| Phương pháp trát | Tỷ lệ % theo khối lượng | ||

| Nhũ keo bitum | Bột khoáng | Nước bổ sung | |

| 1. Bằng máy bơm | Từ 35 đến 45 | Từ 35 đến 45 | Từ 0 đến 10 |

| 2. Bằng súng phun | Từ 45 đến 55 | Từ 35 đến 45 | Từ 10 đến 20 |

| 3. Bằng thủ công | Từ 40 đến 50 | Từ 40 đến 50 | Từ 5 đến 10 |

| CHÚ THÍCH : Nếu dùng nhũ keo là đất sét pha thì tỉ lệ bột khoáng phải giảm bớt thích hợp. | |||

j) Trộn nhũ keo bitum với bột khoáng theo tỷ lệ quy định để tạo ma tít át phan nguội bằng máy trộn vữa thông thường theo trình tự sau: Đầu tiên cho nhũ keo vào thùng trộn và cho thùng trộn làm việc sau đó mới cho bột khoáng và nước bổ sung vào, tiết tục trộn tới khi được hỗn hợp đồng nhất. Thời gian trộn không ít hơn 15 min.

k) Ma tít át phan nguội sau khi chế tạo phải sử dụng ngay, không được để lâu quá một ngày đêm.

l) Thi công trát ma tít át phan nguội:

1) Ma tít át phan nguội được dùng để trát lên trên bề mặt bê tông trong các khe nối, số lớp trát và chiều dày mỗi lớp theo yêu cầu của thiết kế. Phương pháp trát như sau:

- Trên bề mặt thẳng đứng (hoặc nghiêng), nhằm tăng khả năng bám dính, trước khi trát phải quét bitum (hoặc nhũ keo bitum) lên bề mặt bê tông và để khô (thực hiện như D.2.8 b)). Trát thành từng lớp như trát vữa xây hoặc dùng súng phun (hoặc máy bơm) vữa qua vòi phun.

- Trên bề mặt phẳng nằm ngang (hoặc hơi nghiêng) có thể đổ ma tít át phan nguội trực tiếp sau đó san, gạt và miết chặt thành từng lớp theo quy định của thiết kế.

2) Độ lưu động của ma tít át phan nguội được quy định như sau:

- Trát bằng máy bơm: Từ 10 cm đến 15 cm; Trát bằng súng phun: Từ 8 cm đến 12 cm;

- Trát bằng thủ công: Trên mặt đứng từ 4cm đến 6cm; Trên mặt nằm ngang không quá 14 cm.

- Khi trát bằng súng phun hoặc máy bơm phải đảm bảo tia ma tít hướng thẳng góc với mặt trát.