- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 13497-2:2022 Máy và thiết bị xây dựng - Máy trộn bê tông - Phần 2: Quy trình kiểm tra hiệu quả trộn

| Số hiệu: | TCVN 13497-2:2022 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

24/05/2022 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13497-2:2022

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13497-2:2022

TIÊU CHUẨN QUỐC GIA

TCVN 13497-2:2022

ISO 18650-2:2014

MÁY VÀ THIẾT BỊ XÂY DỰNG - MÁY TRỘN BÊ TÔNG - PHẦN 2: QUY TRÌNH KIỂM TRA HIỆU QUẢ TRỘN

Building construction machinery and equipment - Concrete mixers - Part 2: Procedure for examination of mixing efficiency

Lời nói đầu

TCVN 13497-2:2022 hoàn toàn tương đương ISO 18650-2:2014.

TCVN 13497-2:2022 do Trường Đại học Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

Lời giới thiệu

Bộ TCVN 13497 “Máy và thiết bị xây dựng - Máy trộn bê tông” bao gồm các phần sau:

Phần 1: Thuật ngữ và đặc tính chung;

Phần 2: Quy trình kiểm tra hiệu quả trộn.

Phần 1 của bộ tiêu chuẩn này chỉ áp dụng cho các máy trộn bê tông được sử dụng như là một máy độc lập hay là một bộ phận cấu thành của trạm trộn bê tông. Trong phần này quy định thuật ngữ, định nghĩa và thông số kỹ thuật cho các loại máy trộn bê tông, các định nghĩa về toàn bộ máy, cấu tạo và các thông số kỹ thuật của nó, các đặc điểm kỹ thuật dùng trong thương mại thiết lập các đặc tính kỹ thuật của máy và các bộ phận của chúng, các ký hiệu đi kèm để giải thích cấu trúc và kích thước đặc trưng của các máy trộn.

Phần 2 của bộ tiêu chuẩn này áp dụng cho việc thử nghiệm khả năng trộn của các máy trộn bê tông và được đặc trưng bởi thời gian trộn đã được khuyến cáo. Thử nghiệm bao gồm việc xác định độ không đồng nhất của vữa, cốt liệu thô, hàm lượng không khí bên trong, độ đồng đều của mẫu trộn hỗn hợp bê tông được rút ra sau một thời gian trộn giả định. Cường độ nén cũng được thử nghiệm. Phép đo hiệu quả trộn của máy trộn bê tông là giá trị độ chênh lệch về các thông số trên sau một thời gian trộn giả định. Trong phần này cũng quy định việc chuẩn bị hỗn hợp bê tông, lấy mẫu, thực hiện các thử nghiệm cụ thể, tiêu chí đánh giá kết quả thử nghiệm và lập báo cáo thử nghiệm.

MÁY VÀ THIẾT BỊ XÂY DỰNG - MÁY TRỘN BÊ TÔNG - PHẦN 2: QUY TRÌNH KIỂM TRA HIỆU QUẢ TRỘN

Building construction machinery and equipment - Concrete mixers - Part 2: Procedure for examination of mixing efficiency

1 Phạm vi áp dụng

Tiêu chuẩn này quy định quy trình và các yêu cầu cho việc kiểm tra hiệu quả trộn của máy trộn bê tông theo chu kỳ và máy trộn bê tông liên tục được định nghĩa trong TCVN 13497-1:2022 (ISO 18650-1). Tiêu chuẩn này áp dụng cho các máy trộn bê tông có dung tích danh nghĩa lớn hơn hoặc bằng 70/50 (dm3).

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố, áp dụng phiên bản mới nhất bao gồm cả bổ sung và sửa đổi (nếu có).

TCVN 13497-1:2022 (ISO 18650-1), Máy và thiết bị xây dựng - Máy trộn bê tông - Phần 1: Thuật ngữ và đặc tính chung.

ISO 1920-1, Testing of concrete - Part 1: Sampling of fresh concrete (Thử nghiệm bê tông - Phần 1: Lấy mẫu bê tông tươi).

ISO 1920-2, Testing of concrete - Part 2: Properties of fresh concrete (Thử nghiệm bê tông - Phần 2: Thành phần của bê tông tươi).

ISO 1920-3, Testing of concrete - Part 3: Making and curing test specimens (Thử nghiệm bê tông - Phần 3: Chế tạo và xử lý mẫu thử).

ISO 1920-4, Testing of concrete - Part 4: strength of hardened concrete (Thử nghiệm bê tông - Phần 4: Cường độ của bê tông cứng).

ISO 6783, Coarse aggregates for concrete - Determination of particle density and water absorption - Hydrostatic balance method (Cốt liệu thô cho bê tông - Xác định mật độ hạt và độ hút nước - Phương pháp cân bằng thủy tĩnh).

ISO 7033, Fine and coarse aggregates for concrete - Determination of the particle mass-per-volume and water absorption - Pycnometer method (Cốt liệu mịn và thô cho bê tông - Xác định khối lượng riêng và độ hút nước - Phương pháp Pycnometer).

ISO 11375, Building construction machinery and equipment - Terms and definitions (Máy và thiết bị xây dựng - Thuật ngữ và định nghĩa).

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ, định nghĩa nêu trong TCVN 13497-1:2022 (ISO 18650-1) và ISO 11375.

4 Yêu cầu cho việc kiểm tra xác nhận máy trộn

Việc thiết kế và chế tạo toàn bộ máy và các bộ phận của máy, ví dụ như thùng trộn (trống trộn, chảo trộn, máng trộn), rô to mang các cánh trộn hoặc cánh khuấy, chiều quay của chúng, thiết bị nạp và xả (nếu có), nên được kiểm tra xác nhận tuân theo hướng dẫn của nhà sản xuất.

Phải xác định số vòng quay trên một phút đối với thùng trộn hoặc trục mang cánh trộn thỏa mãn đặc tính kỹ thuật của nhà sản xuất.

Năm phút sau khi dừng máy trộn do đã hoàn thành trộn thử nghiệm theo mẻ như được chỉ ra trong 5.2, hệ dẫn động phải cho phép khởi động lại được.

CHÚ THÍCH 1: Việc “khởi động lại” là dành cho quá trình trộn bổ sung và không cho phép tiến hành một chuỗi các khởi động lại đối với các mẻ trộn tiếp theo.

Máy trộn phải tiến hành xả theo thiết kế hoặc theo quy định của nhà sản xuất. Việc đóng thùng trộn phải được thiết kế sao cho tổn thất của hỗn hợp trộn trước khi xả, tức là trong quá trình nạp và trộn phải nhỏ hơn 0,5 %.

CHÚ THÍCH 2: Chỉ số “nhỏ hơn 0,5 %” không được áp dụng cho mẻ trộn đầu tiên do có nhiều vữa bám dính lên thành bên trong thùng trộn.

5 Thử nghiệm vận hành trộn

5.1 Quy định chung

Hiệu quả trộn được xác định bởi tính đồng nhất của hỗn hợp bê tông và cường độ nén của mẫu bê tông hình lập phương hoặc hình trụ, được lấy mẫu sau khi trộn. Việc xác định tính đồng nhất của hỗn hợp bê tông bao gồm đánh giá độ sai lệch sau đây trên các mẫu được lấy:

a) Hàm lượng không khí;

b) Hàm lượng vữa trên đơn vị thể tích;

c) Hàm lượng cốt liệu thô trên đơn vị thể tích;

d) Độ sụt.

Giá trị của hàm lượng các thành phần trong hỗn hợp bê tông (không khí, vữa, cốt liệu thô), được xác định là kết quả của thử nghiệm, cũng như độ sụt và cường độ nén được sử dụng sau đó để tính toán độ sai lệch của chúng.

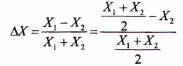

Để tính toán độ sai lệch, ΔX, của hàm lượng các thành phần xét đến và các đặc tính khác, thể hiện qua phần trăm, áp dụng công thức sau đây:

![]()

Trong đó:

X1 là giá trị hàm lượng thành phần, độ sụt và cường độ nén nhận được từ phần mẫu bê tông 1 hoặc phần mẫu bê tông 2 - Giá trị lớn hơn trong hai giá trị của X1 và X2;

X2 là giá trị hàm lượng thành phần, độ sụt và cường độ nén thu được từ phần mẫu bê tông 1 hoặc phần mẫu bê tông 2 - Giá trị nhỏ hơn trong hai giá trị của X1 và X2.

Để giải thích ý nghĩa vật lý của công thức này, biến đổi như sau:

Ở dạng này, công thức biểu thị độ sai lệch của một tham số chủ thể theo hai phần so với giá trị trung bình của nó.

Để đánh giá kết quả thử nghiệm, độ sai lệch hàm lượng thành phần phải so sánh với kết quả được chấp nhận tuân theo Điều 6.

5.2 Chuẩn bị hỗn hợp bê tông

Bê tông được sử dụng cho thử nghiệm hiệu quả trộn phải được quy định bởi nhà sản xuất bê tông hoặc phòng thí nghiệm với các điều kiện sau: cốt liệu thô lớn hơn 20 mm hoặc 25 mm, độ sụt (80 ± 30) mm, hàm lượng không khí (4,5 ± 1,5) % và cường độ nén danh nghĩa (25 ± 5) N/mm2. Trong trường hợp khó khăn để đạt được hàm lượng không khí giả định, có thể sử dụng phụ gia thích hợp.

Số lượng các thành phần tương ứng với năng suất định mức được công bố bởi nhà sản xuất máy trộn.

Các thành phần vật liệu được cân với sai số cân giới hạn ± 3 %.

Quy trình nạp liệu vào máy trộn với các thành phần cụ thể phải tuân theo hướng dẫn của nhà sản xuất. Nếu như không có hướng dẫn cụ thể, phương pháp nạp liệu phải được ghi trong báo cáo thử nghiệm.

Việc nạp liệu vào máy trộn phải được tiến hành hành với lượng thất thoát vật liệu thấp nhất.

Thời gian trộn phải theo quy định của nhà sản xuất. Nếu không có thông tin này, giá trị gần đúng sau - phụ thuộc vào loại máy trộn và năng suất của chúng - được khuyến cáo:

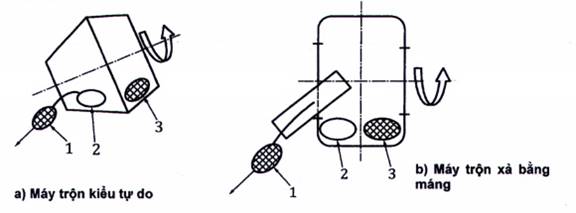

a) Với máy trộn tự do làm việc theo chu kỳ;

- Dung tích danh nghĩa 1,0 m3 hoặc nhỏ hơn, 60 s;

- Dung tích danh nghĩa trên 1,0 m3, thêm 5 s vào 60 s cho mỗi 0,5 m3 tăng thêm.

b) Với máy trộn cưỡng bức làm việc theo chu kỳ;

- Dung tích danh nghĩa 3,0 m3 hoặc nhỏ hơn, 30 s;

- Dung tích danh nghĩa lớn hơn 3,0 m3, thêm 15 s vào 30 s cho mỗi 1,5 m3 tăng thêm.

c) Với máy trộn liên tục: Thời gian trộn tương ứng của hỗn hợp trộn trong buồng trộn thường tối thiểu 10 s.

5.3 Mẫu thử

5.3.1 Quy định chung

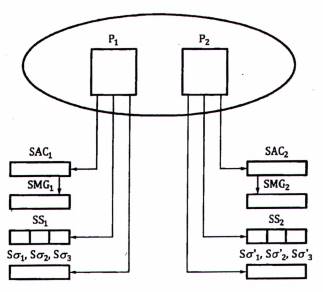

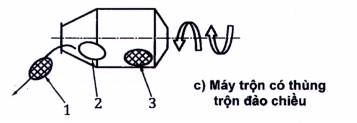

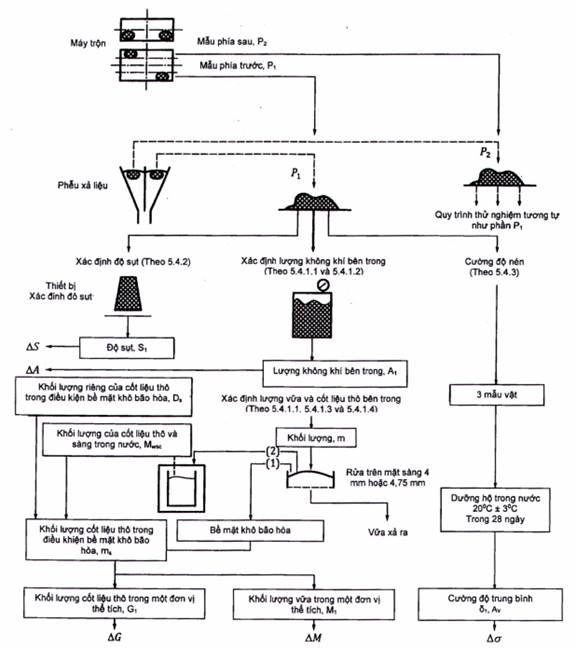

Hai mẫu của hỗn hợp bê tông được lấy mẫu trực tiếp trong thùng trộn ngay sau khi đáp ứng được thời gian trộn (xem Hình 2, Hình 3, Hình 4 và Hình 5). Nếu vị trí lấy mẫu bê tông trực tiếp trong thùng trộn khó tiếp cận, việc lấy mẫu có thể thực hiện khi hỗn hợp bê tông được xả qua phễu (xem Hình 6 và Hình 7). Lượng lấy mẫu (mỗi mẫu) phải đạt tối thiểu 20 L đối với máy trộn chu kỳ và 100 L đối với máy trộn liên tục (xem 5.3.4). Sau đó, các mẫu cho thử nghiệm sai số thành phần được chuẩn bị.

CHÚ DẪN:

| P1, P2 | Phần bê tông trộn được lấy mẫu từ máy trộn; |

| SAC1, SAC2 | Mẫu vật cho việc xác định thành phần không khí bên trong; |

| SMG1, SMG2 | Mlu vật cho việc xác định thành phần không khí bên trong được sử dụng để xác định thành phần cốt liệu thô và vữa bên trong; |

| Sσ1, Sσ2, Sσ3 | Mẫu vật cho việc xác định cường độ nén (3 mẫu hình lập phương và hình trụ cho mỗi phần) S’σ1, S’σ2, S’σ3 |

| SS1, SS2 | Mẫu vật cho việc xác định độ độ sụt. |

Hình 1 - Sơ đồ chung khi lấy mẫu

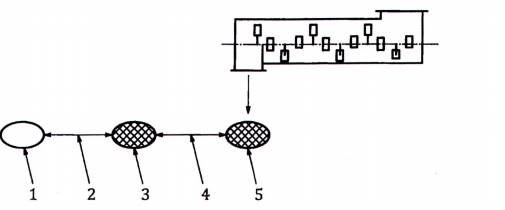

5.3.2 Máy trộn cưỡng bức theo chu kỳ

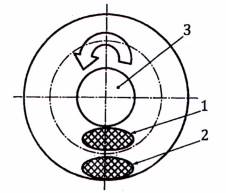

5.3.2.1 Máy trộn kiểu trục đứng

Đối với máy trộn bê tông kiểu trục đứng các mẫu (các phần) được lấy từ các vòng tròn đồng tâm. Hình 2 thể hiện một ví dụ về việc lấy mẫu đối với máy trộn kiểu rô to

CHÚ DẪN:

1 Phần trung tâm

2 Phần biên

3 Cốc trung tâm bao quanh khu vực không có bê tông được trộn

Hình 2 - Lấy mẫu trong máy trộn bê tông kiểu rô to

Đối với một số dạng khác của máy trộn kiểu trục đứng không có cốc trung tâm bao quanh khu vực không có bê tông được trộn, bán kính phân chia hai vòng tròn đồng tâm bằng một phần tư đường kính trong của thùng trộn.

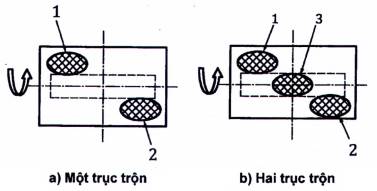

5.3.2.2 Máy trộn có trục nằm ngang

Ví dụ việc lấy mẫu của máy trộn bê tông có trục nằm ngang loại một hoặc hai trục trộn được thể hiện ở Hình 3.

CHÚ DẪN:

1 Phần trước

2 Phần sau

3 Phần trung tâm

Ký hiệu 1, 2 và 3 thể hiện phần của bê tông được trộn trong thùng. Chúng được lấy mẫu sau khi xả.

Ký hiệu 3 thể hiện phần lấy mẫu chỉ trong trường hợp không thể lấy mẫu từ 1 và 2.

Hình 3 - Lấy mẫu trong máy trộn bê tông có trục nằm ngang

5.3.3 Máy trộn tự do

Phần hỗn hợp bê tông được lấy từ khi bắt đầu đến kết thúc quá trình xả bê tông trực tiếp, thể hiện trên Hình 4.

Mẻ trộn trong quá trình xả hỗn hợp thường được chia thành ba phần (đầu, giữa và cuối), từ đó lấy ra các mẫu tương ứng.

CHÚ DẪN:

1 Phần đầu

2 Phần giữa

3 Phần cuối

Hình 4 - Lấy mẫu trong máy trộn bê tông kiểu tự do

5.3.4 Máy trộn liên tục

Mẫu đầu tiên phải được lấy từ dòng chảy ổn định, ngay tại thời điểm khi bê tông xả đạt tới năng suất đầu ra, mẫu còn lại được lấy 4 min sau lần lấy mẫu đầu tiên. Thể tích mỗi phần tối thiểu 100 L. Xem Hình 5.

CHÚ DẪN:

1 Loại bỏ;

2 Thời gian chờ tối thiểu 0,5 min;

3 Mẫu đầu tiên;

4 Thời gian chờ tối thiểu 4 min;

5 Mẫu thứ hai.

Hình 5 - Lấy mẫu trong máy trộn liên tục

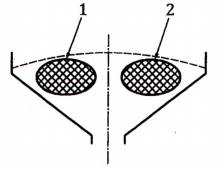

5.3.5 Mẫu thử trong phễu hứng hỗn hợp bê tông

Nếu như không có phương pháp lấy mẫu trực tiếp từ buồng trộn, các phần mẫu được tiến hành lấy ở phễu hứng hỗn hợp bê tông của máy trộn. Sơ đồ lấy mẫu được thể hiện trong Hình 6.

CHÚ DẪN:

1 Phần trái,

2 Phần phải

Hình 6 - Lấy mẫu ở phễu hứng hỗn hợp bê tông

5.4 Thử nghiệm độ sai lệch

5.4.1 Độ sai lệch hàm lượng không khí, vữa và cốt liệu thô trong hỗn hợp trộn

5.4.1.1 Quy trình thử nghiệm

Tiến hành thử nghiệm theo quy trình sau (xem Hình 1 và Hình 7)

a) Lấy một mẫu trộn bê tông từ mỗi phần.

b) Xác định hàm lượng không khí, A1 và A2 của các mẫu thử, sử dụng phương pháp áp lực tuân theo ISO 4848 (xem 5.4.1.2).

Với cùng các mẫu thử này - xác định hàm lượng không khí - xác định hàm lượng vữa và cốt liệu thô kèm theo.

c) Đo khối lượng, m, của các mẫu thử.

d) Loại bỏ tất cả các mảnh nhỏ trong mẫu thử bằng cách sàng trên mặt sàng 4 mm và 4,75 mm theo ISO 3310-1.

e) Xác định khối lượng của cốt liệu thô còn lại trên mặt sàng.

Tính toán khối lượng cốt liệu như sau:

- Khối lượng của cốt liệu thô còn lại trên mặt sàng trong điều kiện bề mặt khô bão hòa (ms);

- Tỉ trọng của cốt liệu thô trong điều kiện bề mặt khô bão hòa (Ds), theo phương pháp thử nghiệm khối lượng riêng và độ hấp thụ nước được quy định trong ISO 6783 và ISO 7033;

- Khối lượng ảo của cốt liệu thô còn lại trên sàng trong nước (mw).

CHÚ THÍCH: Có hai phương pháp thay thế để đo lượng cốt liệu thô: phương pháp bề mặt khô bão hòa (ms), (1) trong Hình 7, hoặc tính toán khối lượng của cốt liệu thô trong nước (mw), (2) trong Hình 7.

Hình 7 - Ví dụ về quy trình thử nghiệm khi áp dụng cho máy trộn bê tông cưỡng bức có trục nằm ngang loại hai trục trộn và có phễu xả

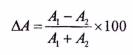

5.4.1.2 Tính toán độ sai lệch hàm lượng không khí

Đối với thử nghiệm xác định hàm lượng không khí trong hỗn hợp bê tông, sử dụng hai mẫu thử theo 5.3.1 và thử nghiệm theo ISO 4848; Độ sai lệch của chúng, ∆A, so với giá trị trung bình, được tính toán theo phần trăm từ công thức:

Trong đó:

A1 là giá trị hàm lượng không khí trong mẫu thử SAC1 (xem Hình 1);

A2 là giá trị hàm lượng không khí trong mẫu thử SAC2 (xem Hình 1).

Trong trường hợp A2 > A1, lấy giá trị tuyệt đối của ∆A.

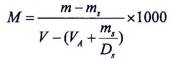

5.4.1.3 Tính toán độ sai lệch hàm lượng vữa

Khối lượng vữa trên một đơn vị thể tích không có không khí, M, trên một đơn vị thể tích của hỗn hợp bê tông, tính bằng kilôgam trên mét khối (kg/m3), từ công thức:

Trong đó:

m Khối lượng của hỗn hợp bê tông, tính bằng kilôgam (kg), (xem 5.4.1.1, c);

ms Khối lượng cốt liệu thô trên mặt sàng 4 mm hoặc 4,75 mm trong điều kiện bề mặt khô bão hòa, tính bằng kilôgam (kg), (xem 5.4.1.1, e);

V Thể tích thùng chứa, tính bằng lít (L), sử dụng để thử nghiệm xác định hàm lượng không khí tuân theo ISO 4848 (xem 5.4.1 1, b);

VA Thể tích của không khí, tính bằng lít (L), tính toán được từ thể tích thùng chứa (V), nhân với tỉ lệ hàm lượng không khí (%) chia cho 100;

Ds Tỉ trọng của cốt liệu thô (khối lượng riêng) trong điều kiện bề mặt khô bão hòa, tính bằng kilôgam trên lít (kg/L).

Khối lượng của cốt liệu thô, ms, trên mặt sàng 4 mm và 4,75 mm sau khi đo khối lượng ảo của cốt liệu thô trong nước, được tính theo:

![]()

Trong đó:

mw Khối lượng của cốt liệu thô trong nước, tính bằng kilôgam (kg);

Ds Tỉ trọng của cốt liệu thô (khối lượng riêng) trong điều kiện bề mặt khô bão hòa, tính bằng kilôgam trên lít (kg/L).

Độ sai lệch khối lượng, ∆M, của vữa trong hỗn hợp bê tông được tính toán theo phần trăm, sử dụng công thức:

![]()

Trong đó

M1 Hàm lượng vữa trong mẫu thử SMG1 (xem Hình 1);

M2 Hàm lượng vữa trong mẫu thử SMG2 (xem Hình 1);

Trong trường hợp M2 > M1, lấy giá trị tuyệt đối của ∆M.

5.4.1.4 Tính toán độ sai lệch lượng cốt liệu thô

Khối lượng cốt liệu thô, G, trong điều kiện bề mặt khô bão hòa trên đơn vị thể tích, tính bằng kilôgam trên mét khối (kg/m3), sử dụng công thức:

![]()

Trong đó ms và V đã đề cập trong 5.4.1.3.

Độ sai lệch khối lượng cốt liệu thô, ∆G, trong hỗn hợp bê tông, theo phần trăm, được tính toán theo:

![]()

Trong đó

G1 Hàm lượng cốt liệu thô trong mẫu thử SMG1 (xem Hình 1);

G2 Hàm lượng cốt liệu thô trong mẫu thử SMG2 (xem Hình 1);

Trong trường hợp G2 > G1, lấy giá trị tuyệt đối của ∆G.

5.4.2 Thử nghiệm độ sụt

Xác định độ sụt của hai mẫu thử lấy theo 5.3.1 qua thử nghiệm độ sụt, sử dụng phương pháp được nêu ra trong ISO 4109; độ sai lệch của độ sụt, ∆S, so với giá trị trung bình, sau đó được tính toán theo phần trăm bằng cách sử dụng công thức:

![]()

Trong đó

S1 Giá trị độ sụt của mẫu thử SMG1 (xem Hình 1);

S2 Giá trị độ sụt của mẫu thử SMG2 (xem Hình 1);

Trong trường hợp S2 > S1, lấy giá trị tuyệt đối của ∆S.

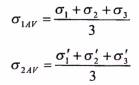

5.4.3 Thử nghiệm cường độ chịu nén

Đối với thử nghiệm cường độ chịu nén, sử dụng ba mẫu thử từ mỗi một phần của mẫu bê tông đã được lấy ra trực tiếp từ trong thùng trộn (xem Hình 1 và Hình 7) và chuẩn bị theo ISO 1920-3 và ISO 2736-1. Tiến hành thử nghiệm tuân theo ISO 4012.

Phương pháp dưỡng hộ các mẫu thử này tiến hành theo ISO 2736-2, với thời gian dưỡng hộ là 28 ngày.

Giá trị trung bình cường độ nén, σ1AV và σ2AV, cho mỗi phần mẫu thử tham gia được tính toán lần lượt cho phần mẫu thử 1 và phần mẫu thử 2, sử dụng công thức:

Trong đó

σ1,σ2,σ3 Cường độ nén của mẫu thử Sσ1,Sσ2,Sσ3, lấy từ phần mẫu thử 1;

σ’1,σ’2,σ’3 Cường độ nén của mẫu thử Sσ’1,Sσ’2,Sσ’3 lấy từ phần mẫu thử 2.

Độ sai lệch cường độ nén, Aơ, được tính toán theo:

![]()

Trong trường hợp σ2AV > σ1AV, lấy giá trị tuyệt đối của Δσ.

6 Đánh giá kết quả thử nghiệm

Với mục đích xác định thời gian trộn, độ sai lệch của hàm lượng các thành phần trong hỗn hợp bê tông, của độ sụt và của cường độ nén của mẫu thử khối lập phương hoặc mẫu thử khối trụ phải tuân theo Bảng 1.

Bảng 1 - Yêu cầu về tính đồng nhất

| TT | Loại thử nghiệm | Giá trị sai số cho phép |

| 1 | Độ sai lệch hàm lượng không khí ∆A trong hỗn hợp bê tông (xem 5.4.1.2) | ≤ 10 |

| 2 | Độ sai lệch hàm lượng vữa (≤ 5 mm) ∆M trong hỗn hợp bê tông (xem 5.4.1.3) | ≤ 0,8 |

| 3 | Độ sai lệch hàm lượng cốt liệu thô (> 4 mm hoặc 4,75 mm) ∆G trong hỗn hợp bê tông (xem 5.4.1.4) | ≤ 4 hoặc 4,75 |

| 4 | Độ sai lệch độ sụt ∆S (xem 5.4.2) | ≤ 15 |

| 5 | Độ sai lệch cường độ nén ∆σ (xem 5.4.3) | ≤ 7,5 |

7 Báo cáo thử nghiệm

Sau khi kết thúc các thử nghiệm, phải tiến hành lập báo cáo thử nghiệm. Mẫu báo cáo phải tuân theo Bảng 2, Bảng 3 và Bảng 4. Bảng 2 và Bảng 3 chỉ ra thông số của máy trộn bê tông thử nghiệm và quá trình chuẩn bị trộn bê tông, trong khi đó Bảng 4 chỉ ra giá trị tính toán của các thử nghiệm đơn lẻ.

Bảng 2 - Máy trộn bê tông theo chu kỳ-Thông tin về máy trộn và quá trình chuẩn bị trộn bê tông

| Cơ quan yêu cầu: | ||||||

| Loại máy trộn: | ||||||

| Thông tin ghi nhãn sản phẩm: | ||||||

| Nhà sản xuất: | ||||||

| Dung tích hỗn hợp khô/dung tích bê tông thực tế (dm3) | Loại | Số seri | Năm sản xuất | Công suất tiêu thụ (kW) | ||

| Nhận xét về điều kiện tiến hành trộn (xem 5.2): | ||||||

| Quá trình trộn: | ||||||

| Điều kiện trộn: | Bê tông thử nghiệm | |||||

|

| Mẫu trộn 1 | Mẫu trộn 2 | ||||

| Dung tích trộn - bê tông thực tế (dm3) |

|

| ||||

| Hệ số điền đầy (dung tích trộn so với dung tích danh nghĩa) (%) |

|

| ||||

| Thùng trộn, tốc độ quay (min-1) |

|

| ||||

| Trục, tốc độ quay (min-1) |

|

| ||||

| Thời gian nạp liệu t1 (s) |

|

| ||||

| Thời gian trộn t2 (s) |

|

| ||||

| Thời gian xả t3 (s) |

|

| ||||

| Thời gian chuẩn bị chu kỳ mới t4 (s) |

|

| ||||

| Thời gian chu kỳ tc = t1 +12 + t3 + t4 |

|

| ||||

| Nhận xét |

|

| ||||

| Địa điểm thử nghiệm: | Ngày thử nghiệm: | Báo cáo thử nghiệm: | ||||

| Tên và địa chỉ của cơ sử thử nghiệm: | ||||||

| Ngày lập báo cáo thử nghiệm: | ||||||

| Người thực hiện thử nghiệm (chữ ký): | ||||||

Bảng 3- Máy trộn bê tông liên tục - Thông tin về máy trộn và quá trình chuẩn bị trộn bê tông

| Cơ quan yêu cầu: | ||||||

| Loại máy trộn: | ||||||

| Thông tin ghi nhãn sản phẩm: | ||||||

| Nhà sản xuất: | ||||||

| Năng suất (m3/h) | Loại | Số seri | Năm sản xuất | Công suất tiêu thụ (kW) | ||

| Nhận xét về điều kiện tiến hành trộn (xem 5.2): | ||||||

| Quy trình trộn: | ||||||

| Điều kiện trộn:

| Bê tông thử nghiệm | |||||

| Mẫu trộn 1 | Mẫu trộn 2 | |||||

| Năng suất trộn bê tông thực tế (m3/h) |

|

| ||||

| Thời gian lấy mẫu (s) |

|

| ||||

| Thùng trộn, tốc độ quay (min-1) |

|

| ||||

| Trục, tốc độ quay (min-1) |

|

| ||||

| Góc nghiêng trục thùng trộn (°) |

|

| ||||

| Nhận xét |

|

| ||||

| Địa điểm thử nghiệm: | Thời gian thử nghiệm | Báo cáo thử nghiệm: | ||||

| Tên và địa chỉ của cơ sở thử nghiệm: | ||||||

| Ngày lập báo cáo thử nghiệm: | ||||||

| Người thực hiện thử nghiệm (chữ ký): | ||||||

Bảng 4 - Báo cáo kết quả của máy trộn bê tông và thử nghiệm bê tông

| Ngày thử nghiệm |

| ||||||||||

| Loại máy trộn |

| Thời gian trộn | s | ||||||||

| Dung tích danh nghĩa | m3 | Thể tích trộn/bê tông thực tế | m3 | ||||||||

| Thử nghiệm bê tông | |||||||||||

| Cường độ danh nghĩa | Độ sụt | Kích thước cốt liệu lớn nhất | Hàm lượng không khí | Tỷ lệ Nước/xi măng | Tổng tỷ lệ cốt liệu | Hàm lượng (kg/m3) | |||||

| (N/mm2) | (cm) | (mm) | (%) | (%) | (%) | W | C | S | G | Ad | |

| Quy trình thử nghiệm | Mẫu 1 | Mẫu 2 | |||||||||

| 1 | Độ sụt mẫu thử | S | (cm) |

|

| ||||||

| 2 | Hàm lượng không khí mẫu thử | A | (%) |

|

| ||||||

| 3 | Tổng khối lượng mẫu thử và thùng chứa | Msc | (kg) |

|

| ||||||

| 4 | Khối lượng thùng chứa | Mc | (kg) |

|

| ||||||

| 5 | Khối lượng mẫu thử | m = Msc - Mc | (kg) |

|

| ||||||

| 6 | Thể tích thùng chứa | V | (L) |

|

| ||||||

| 7 | Thể tích không khí | VA = AxV/100 | (L) |

|

| ||||||

| 8 | Thể tích mẫu không bao gồm không khí Vss = V - VA | (L) |

|

| |||||||

| 9 | Khối lượng cốt liệu thô với sàng 4 và 4,75 trong nước | Mwsc | (kg) |

|

| ||||||

| 10 | Khối lượng thùng chứa dạng lưới trong nước | Mwc | (kg) |

|

| ||||||

| 11 | Khối lượng của cốt liệu thô trong nước | mw = Mwsc - Mwc | (kg) |

|

| ||||||

| 12 | Khối lượng riêng cốt liệu trong điều kiện bề mặt khô | Ds | (kg/L) |

|

| ||||||

| 13 | Khối lượng cốt liệu trong điều kiện bề mặt khô ms = mw x Ds/(Ds - 1) | (kg) |

|

| |||||||

| 14 | Thể tích tuyệt đối của mẫu được sàng bằng mắt sàng 4 mm hoặc 4,75 mm Vas = mw/(Ds - 1) = ms / Ds | (L) |

|

| |||||||

| 15 | Khối lượng vữa trong mẫu | Mm = m - ms | (kg) |

|

| ||||||

| 16 | Thể tích vữa của mẫu | Vm = Vss - Vas | (L) |

|

| ||||||

| 17 | Khối lượng vữa trên một đơn vị thể tích M = 1000 x Mm/ Vm | (kg/L) |

|

| |||||||

| 18 | Khối lượng cốt liệu thô trên một đơn vị thể tích G = 1000 x ms/V | (kg/L) |

|

| |||||||

| 19 | Độ sai lệch khối lượng vữa bên trong bê tông trộn ΔM | (%) |

|

| |||||||

| 20 | Độ sai lệch khối lượng cốt liệu thô bên trong bê tông trộn ΔG |

|

|

| |||||||

| 21 | Độ sai lệch độ sụt so với trung bình | ∆S | (%) |

|

| ||||||

| 22 | Độ sai lệch hàm lượng không khí | ∆A | (%) |

|

| ||||||

| 23 | Cường độ nén mẫu thử | σ1,σ2,σ3 σ’1,σ’2,σ’3 | (N/mm2) (N/mm2) |

|

| ||||||

| 24 | Cường độ nén trung bình | σ1AV, σ2AV |

|

|

| ||||||

| 25 | Độ sai lệch cường độ nén trung bình | Δσn |

|

|

| ||||||

| Địa điểm thử nghiệm: | Ngày thử nghiệm: | ||||||||||

| báo cáo thử nghiệm: | Tên và địa chỉ cơ sở thử nghiệm: | ||||||||||

| Người thực hiện thử nghiệm bởi (chữ ký): | Ngày lập báo cáo thử nghiệm: | ||||||||||

8 Khuyến cáo

8.1 Hệ số điền đầy của máy trộn thử nghiệm

Lượng các thành phần sử dụng cho thử nghiệm thường phù hợp với dung tích danh nghĩa của máy trộn (đối với máy trộn theo chu kỳ) hoặc năng suất danh nghĩa (đối với máy trộn liên tục) được công bố bởi nhà sản xuất. Quy trình được trình bày trong tiêu chuẩn này cũng cho phép dùng để kiểm tra hiệu quả trộn đối với các máy trộn có hệ số điền đầy và năng suất định mức nhỏ hơn.

8.2 Tối ưu thời gian trộn

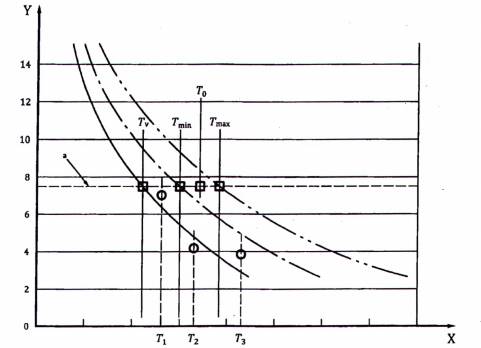

Đối với nhà sản xuất và người sử dụng máy trộn, điều quan trọng nhất là có được thời gian trộn ngắn nhất mà vẫn đảm bảo chất lượng bê tông theo yêu cầu và tăng năng suất đến mức cao nhất của thiết bị. Để có được điều này, cần phải thực hiện cùng một thử nghiệm cho các thời gian trộn khác nhau được chọn dựa trên kết quả của độ sai lệch cường độ đạt được (Δσ) cho mỗi phép thử. Các kết quả thử nghiệm được đánh dấu trên đồ thị như là một hàm của thời gian trộn và đường cong thể hiện hàm này được vẽ bằng cách nội suy. Một ví dụ để xác định thời gian trộn tối ưu dựa trên thử nghiệm cường độ nén được mô tả trên Hình 8.

Hình 8 - Xác định thời gian trộn tối ưu

CHÚ DẪN:

| X | Thời gian trộn (s) |

| Y | Độ sai lệch cường độ nén, Δσ (%) |

| T1 | Thời gian thử nghiệm 1 để tìm thời gian trộn tối ưu và điểm xác nhận (O) |

| T2 | Thời gian thử nghiệm 2 để tìm thời gian trộn tối ưu và điểm xác nhận (O) |

| T3 | Thời gian thử nghiệm 3 để tìm thời gian trộn tối ưu và điểm xác nhận (O) |

| Các đường cong hồi quy | |

| Δσ |

|

| Δσ + 1,65s |

|

| Δσ + 3,0s |

|

| Trong đó s là độ lệch chuẩn của Δσ. | |

| Tv | Thời gian tại điểm giao cắt (□) giữa đường cong hồi quy (Δσ) và đường giới hạn chất lượng: giá trị độ sai lệch cao hơn giá trị chấp nhận được, với xác suất 68,26 % tại thời điểm này và do đó không thể chấp nhận |

| Tmin | Thời gian trộn tối thiểu cho phép tại điểm xác nhận (□) tương ứng với điểm giao cắt giữa đường cong hồi quy (Δσ + 1,65s) và đường giới hạn chất lượng: giá trị độ sai lệch được chấp nhận với xác suất 95,44% |

| Tmax | Thời gian trộn lớn nhất tại điểm xác nhận (□) tương ứng với điểm giao cắt giữa đường cong hồi quy (Δσ + 3,0s) và đường giới hạn chất lượng: giá trị độ sai lệch được chấp nhận với xác suất 99,74% |

| a | Giới hạn cho phép, Δσ = 7,5 % |

CHÚ DẪN Thời gian trộn tối ưu, To (□) là giá trị Tmin ≤ To < Tmax

Hình 8 - Xác định thời gian trộn tối ưu

Thư mục tài liệu tham khảo

[1] ISO 6274, Concrete - Sieve analysis of aggregates (Bê tông - Phân tích sàng của cốt liệu)

[2] ISO 6276, Concrete - Compacted fresh - Determination of density (Bê tông - Đầm bê tông tươi - Xác định mật độ)

[3] ISO 6782, Aggregates for concrete - Determination of bulk density (Cốt liệu cho bê tông - Xác định mật độ khối)

[4] DIN 459-2, Building material machines - Mixer for concrete and mortar - Part 2: Procedure for examination of mixing efficiency of concrete mixers (Máy sản xuất vật liệu xây dựng - Máy trộn bê tông và vữa - Phần 2: Quy trình xác định hiệu quả trộn của máy trộn bê tông)

Mục lục

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Yêu cầu cho việc kiểm tra xác nhận máy trộn

5 Thử nghiệm vận hành trộn

6 Đánh giá kết quả thử nghiệm

7 Báo cáo thử nghiệm

8 Khuyến cáo

Thư mục tài liệu tham khảo

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 13497-2:2022 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 13497-2:2022 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 13497-2:2022 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 13497-2:2022 DOC (Bản Word)