- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 13901:2023 Thảm địa kỹ thuật composit gốc xi măng

| Số hiệu: | TCVN 13901:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

24/10/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13901:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13901:2023

TIÊU CHUẨN QUỐC GIA

TCVN 13901:2023

THẢM ĐỊA KỸ THUẬT COMPOSIT GỐC XI MĂNG

Geosynthetic cementitious composite mat

Lời nói đầu

TCVN 13901:2023 được xây dựng trên cơ sở tham khảo ASTM D 8364-21 Standard specification for geosynthetic cementitious composite mat (GCCM) materials.

TCVN 13901:2023 do Ban Kỹ thuật Tiêu chuẩn quốc gia TCVN/TC 71 Bê tông, bê tông cốt thép và bê tông gia cố lực biên soạn, Viện Tiêu chuẩn Chất lượng Việt Nam đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố.

THẢM ĐỊA KỸ THUẬT COMPOSIT GỐC XI MĂNG

Geosynthetic cementitious composite mat

1 Phạm vi áp dụng

Tiêu chuẩn này áp dụng đối với thảm địa kỹ thuật composit gốc xi măng (sau đây viết tắt là GCCM);

Tiêu chuẩn này cũng đưa ra yêu cầu về chuẩn bị mặt bằng và lắp đặt GCCM tại các điều kiện hiện trường thông thường trong các ứng dụng kiểm soát xói mòn, lót lưới thép và bảo vệ kết cấu thủy lực cũng như các ứng dụng bảo vệ.

CHÚ THÍCH: Trong tiêu chuẩn này, vật liệu GCCM sử dụng trong các ứng dụng khác nhau tương ứng với các yêu cầu kỹ thuật khác nhau.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết để áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

ASTM C 1353/C 1353M, Test methods for abrasion resistance of dimension stone subjected to foot traffic using a rotary platform abraser (Phương pháp xác định độ chịu mài mòn của đá kích thước chịu sự lưu thông bằng chân sử dụng máy mài bệ quay)

ASTM D 4885, Test methods for determining performance strength of geomembranes by the wide strip tensile method (Phương pháp xác định độ bền tính năng của màng địa kỹ thuật bằng phương pháp kéo dải rộng)

ASTM D 5199, Test methods for measuring the nominal thickness of geosynthetics (Phương pháp xác định độ dày danh nghĩa của màng địa kỹ thuật)

ASTM D 5641/D 5641M, Practice for geomembrane seam evaluation by vacuum chamber (Phương pháp đánh giá đường ghép màng địa kỹ thuật bằng buồng chân không)

ASTM D 5820, Practice for pressurized air channel evaluation of dual-seamed geomembrane (Phương pháp đánh giá khe dẫn khí nén của màng địa kỹ thuật hai đường ghép)

ASTM D 5993, Test methods for measuring mass per unit area of geosynthetic clay liners (Phương pháp xác định khối lượng trên một đơn vị diện tích lớp lót đất sét địa kỹ thuật)

ASTM D 6768/D 6768M, Test methods for tensile strength of geosynthetic clay liners (Phương pháp xác định độ bền kéo của lớp lót đất sét địa kỹ thuật)

ASTM D 7177/D 7177M, Specification for air channel evaluation of polyvinyl chloride (PVC) dual track seamed geomembranes [Quy định kỹ thuật đánh giá khe dẫn khí của màng địa kỹ thuật hai đường ghép bằng polyvinyl clorua (PVC)]

ASTM D 8030/D 8030M, Practice for sample preparation for GCCM (Phương pháp chuẩn bị mẫu đối với GCCM)

ASTM D 8058, Test methods for determining the flexural strength of a geosynthetic cementitious composite mats (Phương pháp xác định độ bền uốn của thảm địa kỹ thuật composit gốc xi măng (GCCM) bằng cách sử dụng thử nghiệm uốn ba điểm)

ASTM D 8329, Test methods for determination of water/cementitious materials ratio for geosynthetic cementitious composite mats (GCCMs) and measurement of the compression strength of cementitiuos material contained within (Phương pháp xác định tỷ lệ nước/vật liệu xi măng cho thảm địa kỹ thuật composit gốc xi măng (GCCM) và đo cường độ nén của vật liệu gốc xi măng)

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ, định nghĩa sau.

3.1

Đóng rắn (cured)

Trạng thái của GCCM hoặc hỗn hợp gốc xi măng sau khi thủy hóa với lượng nước nhất định ở các điều kiện quy định trong một khoảng thời gian xác định, sau đó GCCM tiếp tục được giữ trong điều kiện môi trường đảm bảo vật liệu gốc xi măng tiếp tục đóng rắn và phát triển cường độ.

3.2

Chưa đóng rắn (uncured)

Trạng thái của vật liệu GCCM hoặc hỗn hợp gốc xi măng khi chưa thủy hóa.

3.3

Vành lớp đáy (bottom layer flap)

Phần của lớp đáy vượt quá lớp trên cùng.

3.4

Mối nối đối đầu (butt joint)

Mối nối của hai đoạn GCCM riêng biệt trong đó các cạnh của mỗi đoạn GCCM chạm vào nhau và thường nằm trong cùng một mặt phẳng và có thể được bít kín bằng vành lớp đáy.

3.5

Thủy hóa (hydration)

GCCM tiếp xúc với nước trong các điều kiện quy định trong một thời gian quy định.

3.6

Lớp (layer)

Các thành phần vật liệu riêng biệt cấu thành một đoạn vật liệu GCCM.

3.7

Bố cục theo chiều dọc (longitudinal layup)

Vị trí triển khai của GCCM, mà ở đó vật liệu được trải dàn theo chiều dài lớn hơn của kết cấu được lót (nghĩa là dọc theo chiều dài của mương/kênh).

3.8

Đoạn (segment)

Một dải hoặc mảnh riêng lẻ của vật liệu GCCM.

3.9

Mối nối phủ (shingled joint)

Phương pháp kết nối hai đoạn riêng biệt của GCCM trong đó chiều dài của một đoạn chồng lên trên đoạn liền kề.

3.10

Bố cục ngang (transverse layup)

Vị trí triển khai của GCCM, mà ở đó vật liệu được trải dàn theo chiều ngang với chiều dài lớn hơn của kết cấu được lót (tức là qua chiều rộng của mương/kênh).

3.11

Cạnh không nối (unjointed edge)

Cạnh của đoạn GCCM không được giữ chắc trong rãnh neo hoặc cố định đủ để tạo ra tiếp xúc lập tức giữa đoạn và nền và để giảm thiểu sự xâm nhập. Đôi khi được gọi là “các đầu tự do.”

4 Phân loại GCCM trong các ứng dụng

4.1 GCCM được phân thành ba loại: loại I, loại II và loại III. Khác biệt giữa các loại có liên quan đến các yêu cầu được nêu trong Bảng 1. Thông thường, các loại cấp cao hơn có độ bền và tuổi thọ lâu hơn so với các loại cấp thấp hơn trong cùng một ứng dụng.

4.2 Ứng dụng GCCM loại I

Các ứng dụng GCCM loại I có yêu cầu tối thiểu về độ mài mòn và độ hao mòn, chịu ứng suất trượt không lớn hơn 50 kg/m2 và vận tốc dòng chảy không lớn hơn 6 m/s; không chịu tải trọng va đập, tác động của sóng, nước tràn lên trên hoặc các tác động tương tự và được lắp đặt bên trên lớp nền đặc chắc có khả năng nâng đỡ GCCM, ví dụ như bê tông hoặc đá.

Các ứng dụng bao gồm nhưng không giới hạn: kiểm soát xói mòn, ngăn chặn cỏ dại, bảo vệ mái dốc, bảo vệ bờ kè và các kết cấu bê tông thủy công.

Các ứng dụng bảo vệ mái dốc của GCCM loại I phải được giới hạn ở các mái có độ dốc thấp hơn 3:1 với chiều dài mái dốc nhỏ hơn 15,24 m. Các phần mở rộng của giới hạn này chỉ được phép khi sử dụng các neo trung gian thích hợp như neo đóng.

Khi lắp đặt GCCM loại I phải cố định tất cả các cạnh không liền nhau theo chu vi (đầu, cuối, chân và đỉnh) như các rãnh neo hoặc phải được cố định bằng cơ học và được bịt kín sao cho chất lỏng và gió không thể xâm nhập vào (để không làm bung lớp địa kỹ thuật). Các vật cố định giữa GCCM như chốt kim loại, neo đất va đập, đai ốc hoặc khe kiểm tra cần phải hạn chế sự dịch chuyển của GCCM trong điều kiện tải trọng gió hoặc thủy lực hoặc khi góc hoặc chiều dài mái dốc vượt quá giá trị khuyến nghị.

4.3 Ứng dụng GCCM loại II

Các ứng dụng GCCM loại II bao gồm tất cả các ứng dụng loại I và các ứng dụng có yêu cầu độ mài mòn và độ hao mòn lớn hơn loại I, chịu ứng suất trượt lớn hơn 50 kg/m2 và vận tốc dòng chảy lớn hơn 6 m/s, hoặc theo các yêu cầu thiết kế đối với tải trọng va đập, hoặc có lớp nền đặc chắc trung bình.

Các ứng dụng chống xói mòn và ngăn chặn cỏ dại của GCCM loại II bao gồm nhưng không giới hạn đối với: lớp lót kênh, lớp bảo vệ bờ kè, vỏ thép, lớp bảo vệ mái dốc (góc và chiều dài bất kỳ), lớp lót lòng cống và lớp phủ bê tông và khắc phục các kết cấu bê tông thủy công.

Việc lắp đặt GCCM loại II yêu cầu tất cả các biện pháp an toàn tương tự như lắp đặt GCCM loại I.

4.4 Ứng dụng GCCM loại III

Các ứng dụng GCCM loại III bao gồm tất cả các ứng dụng loại I và loại II yêu cầu độ bền uốn bổ sung của GCCM do các lớp nền không phù hợp [nghĩa là đất nền kém chặt (rời rạc)].

Việc lắp đặt GCCM loại III yêu cầu phải có biện pháp an toàn tương tự như lắp đặt GCCM loại I hoặc loại II.

4.5 Ứng dụng đặc biệt của các ứng dụng GCCM loại I, loại II và loại III

Các ứng dụng đặc biệt của các ứng dụng GCCM loại I, loại II và loại III là sự bao bọc các kết cấu thường bằng lưới thép. Hệ thống GCCM ngăn bằng lưới thép phải đáp ứng các yêu cầu về thử nghiệm đường ghép hiện trường như được nêu trong ASTM D 5641/D 5641M hoặc ASTM D 5820, ASTM D 7177/D 7177M hoặc tiêu chuẩn tương đương.

4.6 Nhà thiết kế có trách nhiệm đảm bảo rằng loại GCCM thích hợp được quy định cho khả năng chịu lực của lớp nền và ứng dụng.

5 Yêu cầu kỹ thuật

5.1 Yêu cầu kỹ thuật đối với GCCM được quy định trong Bảng 1.

Bảng 1 - Yêu cầu kỹ thuật đối với GCCM

| Tính chất | Trạng thái của GCCM | Giá trị tối thiểu (trừ khi được quy định khác) | Phương pháp xác định | |||

| Loại 1 | Loại II | Loại III | ||||

| 1. Độ dày | Chưa đóng rắn Đóng rắn sau 24 h | 4,5 mm | 7,0 mm | ASTM D 5199 | ||

| 2. Khối lượng trên một đơn vị diện tíchA | Chưa đóng rắn | 6,5 kg/m2 | 10,5 kg/m2 | ASTM D 5993 | ||

| 3. Khối lượng thể tích | Chưa đóng rắn | 1250 kg/m3 | ASTM D 5993/ ASTM D 5199 | |||

| 4. Cường độ chịu uốnB | Tải trọng phá hủy ban đầu | Đóng rắn sau 24 h | 625 N/m | 1500 N/m | 3.750 N /m | ASTM D 8058 |

| Cường độ chịu uốn ban đầu | 3,5 MPa | |||||

| Cường độ chịu uốn cuối cùng | 4,0 MPa | |||||

| 5. Cường độ chịu nén của hỗn hợp gốc xi măng | Đóng rắn sau 28 ngày | 40 MPa | 50 MPa | 60 MPa | ASTM D 8329 | |

| 6. Khả năng chọc thủng kim tự tháp | Đóng rắn sau 28 ngày | 2 kN | 3,5 kN | 4,5 kN | ASTM D 5494, Loại B | |

| 7. Độ mài mòn (không lớn hơn) C | Đóng rắn sau 28 ngày | 0,3 mm trong 1000 chu kỳ | ASTM C 1353/ ASTM C 1353M | |||

| 8. Cường độ chịu kéo B,D,E | Cuối cùng | Chưa đóng rắn | 8 kN/m | ASTM D 6768/ ASTM D 6768M | ||

| Ban đầu | Đóng rắn sau 28 ngày | 3,5 kN/m | 6,5 kN/m | 9 kN/m | ASTM D 4885 | |

| Cuối cùng | 10 kN/m | 19 kN/m | ||||

| A Xem các sửa đổi đối với ASTM D 5993 như đã nêu trong 6.2. B Vật liệu GCCM là không đẳng hướng và các giá trị về cường độ chịu uốn, cường độ chịu kéo, và tải trọng kéo đứt ban đầu phải được đo theo chiều dài hoặc chiều rộng của cuộn. C Xem các sửa đổi đối với ASTM c 1353/C 1353M như đã nêu trong 6.7. D Cường độ chịu kéo của vật liệu chưa đóng rắn phải được đo theo ASTM D 6768/D 6768M ở tốc độ gia tải 300 mm/min, đây là tốc độ điển hình có thể xảy ra trong quá trình lắp đặt. E Cường độ chịu kéo của vật liệu đã đóng rắn phải được đo theo ASTM D 4885 ở tốc độ gia tải 20 mm/min để đại diện cho các đặc tính sử dụng, xem 6.8. | ||||||

5.2 Yêu cầu về công tác chuẩn bị mặt bằng và lắp đặt GCCM

Chuẩn bị mặt bằng và lắp đặt GCCM xem trong Phụ lục A.

6 Phương pháp thử

6.1 Độ dày

Xác định độ dày của GCCM theo ASTM D 5199.

6.2 Khối lượng trên đơn vị diện tích

Khối lượng trên một đơn vị diện tích của GCCM chưa đóng rắn phải được xác định theo ASTM D 5993 (bỏ qua các giai đoạn chuẩn bị mẫu yêu cầu làm ướt chu vi mẫu và làm khô mẫu trong tủ sấy trước khi cân).

6.3 Khối lượng thể tích

Khối lượng thể tích của các mẫu chưa đóng rắn phải được tính bằng cách lấy khối lượng trên một đơn vị diện tích của vật liệu, tính theo ASTM D 5993, chia cho độ dày chưa đóng rắn, tính theo ASTM D 5993 như đã sửa đổi trong 6.2.

6.4 Cường độ chịu uốn

Xác định cường độ chịu uốn của GCCM theo ASTM D 8058.

6.5 Cường độ chịu nén

Xác định cường độ chịu nén của hỗn hợp gốc xi măng theo ASTM D 8329.

6.6 Khả năng chọc thủng kim tự tháp

Xác định khả năng chọc thủng kim tự tháp theo ASTM D 5494, loại B.

6.7 Độ mài mòn

Độ mài mòn của vật liệu gốc xi măng đóng rắn trong GCCM phải được xác định theo ASTM C 1353/C 1353M, được sửa đổi để bao gồm tối thiểu 8000 chu kỳ, làm sạch bánh xe sau mỗi 1000 chu kỳ và ghi lại mức hao mòn độ dày thay vì hao hụt khối lượng sau khi hoàn thành 8000 chu kỳ. Sử dụng bánh xe hiệu chuẩn H-22 và khối lượng phụ kiện là 1000 g. Ghi lại chính xác đến 1000 chu kỳ cho đến khi bề mặt trên cùng/không chứa xi măng bị mòn và độ sâu mài mòn (giá trị trung bình tổn thất độ dày vật liệu gốc xi măng) trên 1000 chu kỳ, T.

Tính độ sâu mài mòn, T, trên 1000 chu kỳ theo công thức (1):

|

| (1) |

trong đó:

T1 là độ dày chính xác đến 1000 chu kỳ sau khi bề mặt trên cùng/ không chứa xi măng bị mài mòn, tính bằng mm;

T2 độ dày của mẫu thử sau số vòng quay tối đa, tính bằng mm;

n1 là số số vòng quay chính xác đến 1000 chu kỳ sau khi bề mặt trên cùng/ không chứa xi măng bị mài mòn;

n2 là tổng số vòng quay.

6.8 Cường độ chịu kéo

Cường độ chịu kéo của GCCM là tính chất quan trọng đối với hai giai đoạn khác nhau: giai đoạn lắp đặt và giai đoạn sau khi đã đóng rắn hoàn toàn. Trong quá trình lắp đặt, GCCM phải chịu ứng suất và chịu kéo trên vị trí thi công. Tải trọng này trong quá trình lắp đặt thường ở mức độ biến dạng cao, do đó thử nghiệm theo các phương pháp tiêu chuẩn được mô tả trong ASTM D 6768/D 6768M là phù hợp. Tại nơi sử dụng cuối cùng, GCCM phải chịu các tác động làm việc, tác động do gió, thủy lực và các tác động bên ngoài khác. Do tốc độ biến dạng giảm đi rất nhiều, nên tốc độ thử nghiệm (CRE - tốc độ kéo dài không đổi) của ASTM D 4885 phải được sửa đổi thành 20 mm/min đối với các mẫu đã đóng rắn. Để giảm tỷ lệ mẫu thử bị hỏng do vỡ trong phạm vi 5 mm. Các rãnh 5 mm phải được cắt ở giữa mỗi mặt của mẫu thử để đảm bảo không bị hỏng ở vùng đó.

7 Lấy mẫu và chuẩn bị mẫu

Lấy mẫu và chuẩn bị mẫu GCCM theo ASTM D 8030/ D 8030M.

8 Kiểm tra xác nhận

Kiểm tra GCCM tại công trình để đảm bảo sản phẩm còn nguyên vẹn và chưa bị thủy hóa.

9 Thông tin đặt hàng và tiêu chí chấp nhận

Khi đặt hàng GCCM, thòng tin tối thiểu sau đây phải được quy định:

a) Loại GCCM;

b) Độ dày GCCM (chưa đóng rắn);

c) Chiều rộng và chiều dài cuộn thảm.

10 Vật liệu và sản xuất

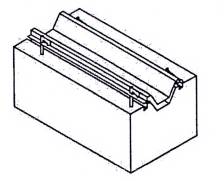

10.1 GCCM là composít địa kỹ thuật được chế tạo sẵn bao gồm vật liệu gốc xi măng chứa trong một lớp hoặc nhiều lớp vật liệu địa kỹ thuật. GCCM trở nên cứng khi vật liệu gốc xi măng được thủy hóa. Dạng điển hình của GCCM gồm lớp mặt, lớp đáy và lớp lõi, ở đó các ô mạng trống giữa các sợi (ma trận rỗng) được lấp đầy vật liệu gốc xi măng.

10.2 Các lớp đáy tùy chọn có thể chứa một lớp phủ cao phân tử, có thể là PVC, HDPE, LDPE, LLDPE hoặc các vật liệu khác, với độ dày tối thiểu 0.1 mm.

10.3 Thành phần gốc xi măng phải bao gồm vật liệu gốc xi măng có khả năng thủy hóa khi được bảo dưỡng để đảm bảo đáp ứng các đặc tính nêu trong Bảng 1 trong các điều kiện thi công tại hiện trường. Vật liệu gốc xi măng thay thế có thể được đề xuất để đạt được các đặc tính chịu hóa chất hoặc tính chất vật lý cụ thể.

10.4 Vật liệu sợi phải được làm bằng vật liệu tổng hợp có khả năng chịu được các điều kiện thi công và sử dụng. Các loại sợi điển hình sẽ bao gồm polyeste, nylon và polypropylen, tuy nhiên có thể sử dụng các loại khác để đạt được các tính năng mong muốn. Cũng có thể sử dụng sợi tự nhiên trong một số ứng dụng nhất định.

11 Ghi nhãn sản phẩm

Tất cả các sản phẩm phải được ghi nhãn rõ ràng bao gồm ít nhất các thông tin sau:

a) Tên hoặc nhãn hiệu của nhà sản xuất.

b) Ký hiệu hoặc mã sản phẩm.

c) Kích thước hoặc khối lượng và kích thước danh nghĩa.

d) Ngày sản xuất.

12 Bao gói

GCCM phải được đóng gói trong bao kín sao cho tránh tiếp xúc trực tiếp với độ ẩm bên ngoài.

Phụ lục A

(Quy định)

Chuẩn bị mặt bằng và lắp đặt GCCM

A.1 Bảo quản GCCM tại địa điểm lắp đặt

A.1.1 GCCM cứng lại khi tiếp xúc với nước và do đó phải được bảo quản đúng cách để tránh tiếp xúc với nước và hơi ẩm trước khi lắp đặt theo ý muốn.

A.1.2 GCCM phải được bảo quản dưới lớp che trong điều kiện khô ráo, tránh ánh nắng trực tiếp và nếu có thể, trong bao bì kín của nhà sản xuất.

A.1.3 Đối với một số GCCM, khuyến nghị không bảo quản trong các côngtenơ vận chuyển dưới ánh sáng mặt trời trực tiếp, trong đó nhiệt độ có thể vượt quá 40 °C trong các khoảng thời gian dài.

A.1.4 Khi bao bì niêm phong ban đầu của nhà sản xuất đã bị mở, phải tiến hành thi công vật liệu càng nhanh càng tốt (trong vòng 24 h); nếu còn dư vật liệu, thì phải cho vật liệu dư vào bao bì kín hoặc bao gói kín khí khác cuộn xung quanh.

A.2 Thiết bị lắp đặt

A.2.1 Có nhiều cách để xử lý và thi công các cuộn GCCM. Thông thường, các cuộn lớn có thể được thi công bởi thiết bị hạng nặng phù hợp. Các cuộn lớn có thể được cắt thành các phần nhỏ hơn hoặc cuộn tại chỗ. Kích thước và chiều rộng của cuộn có thể khác nhau tùy theo nhà sản xuất.

A.2.2 Các cuộn nhỏ hơn hoặc các đoạn cắt sẵn có thể được thao tác thủ công, tùy thuộc vào khối lượng và các quy định nâng chuyển nội bộ.

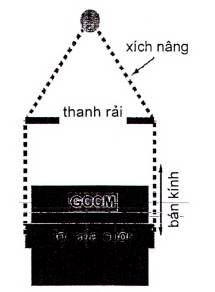

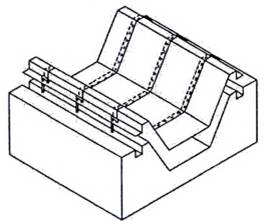

A.2.3 Các cuộn lớn hơn có thể được xử lý và thi công bằng cách vận chuyển thông qua hệ thống treo bằng cách sử dụng các thanh rải hoặc dầm có chiều dài và hệ số tải phù hợp được đưa qua lõi vật liệu. Xem sơ đồ ví dụ về một số thiết bị xử lý thích hợp trong Hình A.1.

A.2.4 Các công cụ và thiết bị bổ sung để nối và cố định GCCM có thể bao gồm: dao tiện ích có lưỡi tháo rời, máy mài góc hoặc máy cắt đĩa, búa tạ, súng bắn đinh dùng pin, tuốc nơ đinh vít nạp tự động và súng bắn keo. Tham khảo hướng dẫn của nhà sản xuất để biết các đề xuất và yêu cầu bổ sung về dụng cụ.

Hình A.1 - Chi tiết về thiết bị nâng và xử lý cuộn lớn điển hình

A.3 Lựa chọn vật liệu GCCM

A.3.1 Các GCCM có độ dày và cấp khác nhau. Tham khảo khuyến nghị của nhà sản xuất về các yêu cầu độ trượt và độ bền của các ứng dụng khác nhau và quy định độ dày thích hợp cho các yêu cầu của công trình. Các yếu tố cần xem xét bao gồm, nhưng không giới hạn: tốc độ dòng chảy, trượt, các vấn đề về vận tải, nền đất, độ phình lên của đất, độ nâng của gió, xói mòn và các yếu tố khác bao gồm:

A.3.1.1 Các GCCM mỏng, thường có độ dày nhỏ hơn 8 mm, có thể đủ để bảo vệ hoặc khắc phục xói mòn không nghiêm trọng và bảo vệ sườn dốc không bị rửa trôi. Các GCCM dày hơn, thường có độ dày lớn hơn 8 mm, có thể được sử dụng cho các ứng dụng bảo vệ vững chắc hơn. Các cuộn GCCM có nhiều độ dày, chiều rộng, chiều dài và khối lượng khác nhau tùy theo nhà sản xuất, cần sử dụng thiết bị vận chuyển thích hợp, cùng với hệ số tải thích hợp. Tham khảo thông số kỹ thuật của nhà sản xuất GCCM để biết chi tiết.

A.3.1.2 Thông thường, các GCCM có định hướng thích đáng để cho phép thủy hóa; bề mặt thích hợp cần được đặt hướng lên để cho phép quá trình thủy hóa này. Với một số GCCM, lớp trên sẽ hòa tan khi thủy hóa.

A.3.1.3 Vật liệu GCCM có thể có vành lớp đáy hoặc cơ chế liên kết khác để cải thiện khả năng liên kết và nổi.

A.4 Chuẩn bị nền (đất và nền đất)

A.4.1 Chuẩn bị nền bao gồm đến việc phân loại và nén bề mặt đất hoặc vật liệu nền khác, để nền đó cuối cùng sẽ tiếp nhận đoạn GCCM. Chuẩn bị bề mặt đất hoặc các lớp nền khác bằng cách dọn sạch các mảnh đá vụn, sắc nhọn hoặc nhô ra, và thảm thực vật - kể cả rễ.

A.4.2 Định hình và phân cấp đất theo độ cao, độ dốc và kích thước cần thiết để xếp đặt GCCM và theo các tiêu chí về công năng theo thông số kỹ thuật thiết kế của kết cấu. GCCM phải tiếp xúc trực tiếp với nền mà chúng được áp dụng, và nói chung, phải phù hợp với nền đường. Nếu cấp độ mà GCCM được đặt trên đó có các đường gờ, mấp mô hoặc thung lũng, các đặc điểm này có thể nhìn thấy khi GCCM được lắp đặt. Nếu cấp độ là bằng phẳng, nhìn chung rắn chắc và được nén chặt, thì GCCM sẽ nằm êm và phẳng. Các loại vải địa kỹ thuật khác có thể được sử dụng để làm giảm nhấp nhô và tạo ra lớp bảo vệ bổ sung cho mặt dưới của GCCM.

A.5 Xử lý các cạnh không nối mối nối và rãnh neo

A.5.1 Điều quan trọng là phải lắp đặt GCCM sao cho ngăn ngừa hoặc giảm thiểu được tiềm ẩn xói mòn chân nền. Điều này đặc biệt đúng trong các ứng dụng lót lưới thép và bảo vệ mương hoặc khí GCCM dùng để vận chuyển/chứa chất lỏng hoặc cả hai.

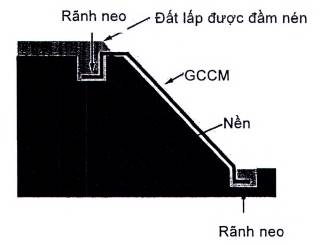

A.5.2 Tất cả các cạnh không nối (đầu, đuôi, chân và đỉnh) phải được lắp đặt đúng cách với rãnh neo, hoặc cố định cơ học hoặc được bít kín sao cho chất lỏng, gió hoặc cả hai không thể xâm nhập. Xem Hình A.2 ví dụ về rãnh neo được sử dụng khi thi công GCCM trên sườn dốc. Một số ứng dụng trên sườn dốc yêu cầu đầm nén đất lấp.

Hình A.2 - Chi tiết về rãnh neo

A.5.3 Rãnh neo có thể khác nhau về độ sâu tùy thuộc vào hiện trạng của công trình bao gồm đất, thủy lực, cường độ nền, độ lún chênh lệch, kỹ thuật lắp đặt và khuyến nghị của kỹ sư thiết kế.

A.5.4 Rãnh neo trước khi thi công GCCM. Điều này sẽ tạo thuận lợi cho quá trình đặt GCCM một cách nhanh chóng và gọn gàng, đồng thời cung cấp thông tin về vùng tiếp xúc của tổng diện tích GCCM sẽ được bao phủ. Sau khi thủy hóa GCCM trong rãnh neo, rãnh sau đó sẽ được lấp đầy và đầm chặt.

A.5.5 Hốc rỗng bất kỳ trong nền mà GCCM sẽ trải lên phải được lấp đầy trước khi trải dàn. Điều này là để ngăn chặn tải trọng theo chu kỳ trong các tình trạng của dòng chảy và cũng để hỗ trợ GCCM khi chịu tải trọng điểm.

A.6 Chuẩn bị nền (bê tông, bê tông phun và nhựa đường)

A.6.1 Bê tông bị hư hỏng phải được ổn định và các vết nứt và lỗ rỗng lớn phải được lấp đầy.

A.6.2 Bất kỳ thanh cốt thép lộ ra, sắc nhọn hoặc nhô ra nào đều phải được cắt phẳng.

A.6.3 Bề mặt phải được làm sạch và loại bỏ mọi bê tông bị bong ra, bê tông rời và mảnh vụn bê tông.

A.7 Chuẩn bị lớp mặt nền (ống kim loại gợn sóng)

A.7.1 Một số GCCM có thể được lắp đặt trên các vùng bị xói mòn nhẹ và rỗ lõm ở mặt sau của cống bằng ống kim loại gợn sóng (CMP).

A.7.2 Các vùng trong cống ngầm cần được làm sạch và loại bỏ các cạnh sắc.

A.7.3 Các vùng rỗng dưới cống ngầm xuyên qua phải được lấp đầy bằng vật liệu thích hợp, có thể bao gồm đất, vữa, bê tông, nhựa đường hoặc sỏi để GCCM được đỡ khi lắp đặt.

A.8 Thi công các đoạn GCCM

A.8.1 Trong tất cả các công trình, điều quan trọng là phải định hướng và trải dàn GCCM sao cho lớp bề mặt đích có thể thủy hóa được lộ ra để thủy hóa, được định nghĩa là lớp trên.

A.8.2 Các cuộn GCCM phải được trải dàn một cách có kiểm soát và không được phép quay tự do hoặc quay bởi trọng lượng của chính chủng.

A.8.3 Tùy thuộc vào độ dài của sườn dốc, kích thước cuộn cần được xem xét để tránh mối nối ở sườn dốc, nếu có thể.

Đối với các cuộn lớn hơn, khu vực bắc giàn có thể được khuyến nghị trong quá trình thi công, ở đó các cuộn lớn hơn có thể được cắt thành các độ dài mong muốn để phù hợp với việc lắp đặt.

A.8.4 Việc lắp đặt GCCM trong các mương dẫn nước thường bắt đầu ở độ cao thấp nhất, các đoạn kế tiếp được lắp đặt việc lắp đặt tiến đến đầu nguồn.

A.9 Ghép nối

A.9.1 Các lớp vật liệu GCCM phải được ghép nối với nhau (được lợp lên hoặc được nối đối đầu) để giảm thiểu sự xâm nhập vào giữa các lớp liền kề.

A.9.2. Các mối nối lợp

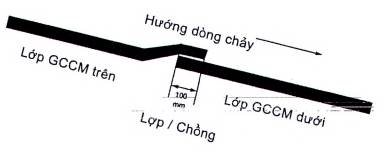

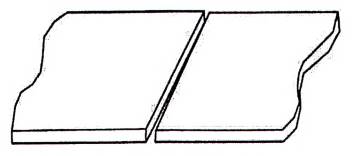

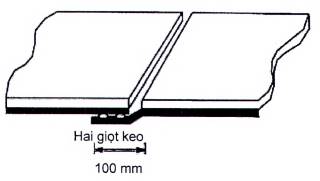

A.9.2.1 Các đoạn có thể được đặt trong mối nối lợp dọc theo hoặc ngang với dòng chảy, tùy thuộc vào kích thước của công trình. Hình A.3 minh họa ví dụ về ván lợp thích hợp. Hình A.4 và Hình A.5 thể hiện cách ép ráp GCCM theo chiều dọc và chiều ngang trong các công trình mương máng.

Hình A.3 - Mối nối lợp phù hợp của GCCM so với dòng chảy

Hình A.4 - Thi công GCCM theo chiều dọc trong ứng dụng đào mương

Hình A.5 - Thi công GCCM theo chiều ngang trong ứng dụng đào mương

A.9.2.2 Trong nhiều ứng dụng, mối nối lợp đủ để giảm thiểu sự xâm nhập của dòng chảy.

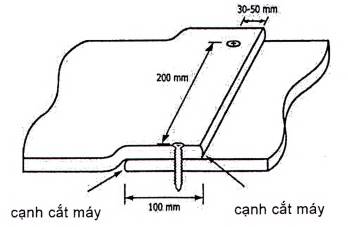

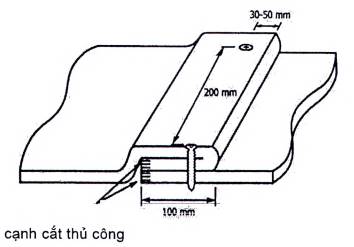

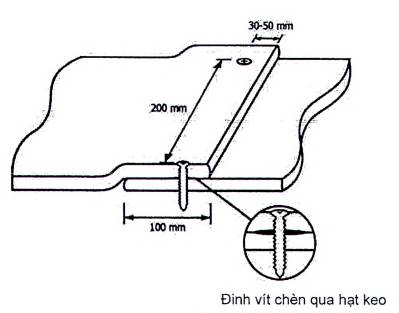

A.9.2.3 Ngoài ra, một số mối nối lợp có thể sử dụng đinh vít bằng thép không gỉ hoặc đinh vít có lớp phủ chống gỉ dài 25 mm, hoặc các chốt chống gỉ khác mà kỹ sư công trình có thể chấp nhận làm chốt cơ học, với khoảng cách được xác định bởi kỹ sư công trình dựa trên các điều kiện cụ thể của công trình có thể bao gồm tải trọng thủy động, độ phình lên của đất và độ nâng của gió. Tham khảo khuyến nghị của nhà sản xuất về khoảng cách đinh vít tối thiểu và yêu cầu kỹ thuật để cố định.

A.9.2.4 Tất cả các mối nối lợp phải được định vị từ đầu nguồn đến hạ nguồn, và góc phân loại phải sao cho tránh đọng nước hoặc các chất lỏng khác ở phần mối nối chồng hơi nhô lên.

A.9.2.5 Các đinh vít bằng thép không gỉ hoặc đinh vít có lớp phủ chống gỉ hoặc các mỏ cặp xiết không gỉ khác được kỹ sư công trình chấp nhận, với khoảng cách do kỹ sư công trình xác định dựa trên các điều kiện cụ thể của công trình, được khuyến nghị để bắt chặt các phần mối nối chồng.

A.9.2.6 Có thể cần đến chất kết dính, tùy thuộc vào hiệu quả mong muốn của mối nối.

A.9.2.7 Thông thường, việc bắt đinh vít theo chỉ định của kỹ sư công trình phù hợp với khuyến nghị của nhà sản xuất GCCM dọc theo mối nối lợp không được bít kín, có tiếp xúc liên tục giữa các đoạn (không có khe hở hoặc nếp nhăn) sẽ tạo ra mối nối chấp nhận được, nhưng có thể cho phép nước lọt qua, trong trường hợp áp suất thủy tĩnh tăng lên bên dưới hoặc nước đọng bên trên GCCM. Rất có lợi khi các mối nối thích ứng với sự dâng và hạ của mực nước ngầm. Việc sử dụng chất kết dính hoặc chất bít kín có thể làm cho lớp phủ này chống nước tốt hơn. Để tạo các mối nối kiểu này, có thể sử dụng lớp lót dưới không thấm đất như vải không dệt hoặc vật liệu tổng hợp địa kỹ thuật khác để giảm sự thất thoát hạt mịn qua mối nối.

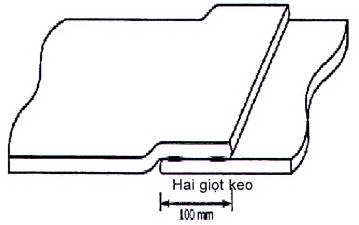

A.9.2.8 Điều quan trọng là chất kết dính được sử dụng phải tương thích với GCCM và được kỹ sư công trình chấp nhận. Vật liệu kết dính phải được phê duyệt cho các điều kiện sử dụng đặc thù, có thể bao gồm các yêu cầu như ứng dụng ngập nước cho hệ thống vận chuyển nước. Hình A.6 đến Hình A.9 minh họa một vài kiểu nối chồng phổ biến, nhưng không nhằm mục đích giới hạn các kiểu mối nối có thể có. Đinh vít, keo dán và các kiều nối chồng điển hình được trình bày chi tiết trong các hình này.

A.9.2.9 Trong trường hợp không sử dụng keo dán bít kín, có thể sử dụng lớp lót dưới bằng vật liệu vải không dệt hoặc vải lọc để ngăn chặn các hạt mịn từ đất di chuyển vào. Vật liệu này có thể được đặt ngay dưới vật liệu GCCM để giảm xói mòn do nước gây ra tại chỗ nối bất kỳ theo khuyến nghị của kỹ sư thiết kế.

Hình A.6 - Mối nối lợp điển hình bằng đinh vít

Hình A.7 - Mối nối lợp Knuckle điển hình bằng đinh vít

Hình A.8 - Mối nối lợp bằng đinh vít và keo

Hình A.9 - Mối nối lợp với hạt keo đôi

A.9.3 Mối nối đối đầu

A.9.3.1 Các đoạn có thể được đặt trong mối nối đối đầu theo hướng dọc hoặc ngang của dòng chảy, tùy thuộc vào kích thước của công trình. Các đoạn phải chạm sát nhau khi tạo thành mối nối đối đầu.

A.9.3.2 Các mối nối đối đầu có thể được bít kín bằng chất kết dính, vữa hoặc vật liệu nhồi khác để giảm thiểu sự xâm nhập vào giữa các mối nối nếu không có các vành lớp đáy. Theo cách khác, với một số sản phẩm GCCM, các phân đoạn sẽ hòa nhập khi được đặt gần nhau mà không cần đến vật liệu nhồi giữa các phân đoạn.

A.9.3.3 Đối với hầu hết các GCCM có vành lớp đáy, có thể áp dụng mối nối đối đầu với lớp chồng lên của lớp đáy bằng chất kết dính hoặc hàn mà không cần sử dụng đinh vít.

A.9.3.4 Đối với một số vật liệu GCCM, khi ở mối nối đối đầu, các phần xi măng của từng đoạn có thể hòa nhập khi gặp nước, cứng lại thành mối nối bền chắc. Các khuyến nghị của nhà sản xuất cần được tham khảo để biết thêm thông tin về mối nối này.

A.9.3.5 Khi có các vành lớp đáy trên GCCM, chúng phải được đặt sao cho đoạn chồng lên vành lớp đáy được đặt phía đầu nguồn, sao cho đoạn phía trên áp lên vành lớp đáy, được sắp đặt để dàn về phía hạ nguồn. Khi sử dụng các các vành lớp đáy để bít kín mối nối đối đầu, có thể sử dụng chất kết dính hoặc vật liệu kết dính bền chắc khác (ví dụ: chất kết dính, hàn nóng chảy, v.v.) vào giữa vành lớp đáy và lớp đáy của mảnh GCCM liền kề. Vật liệu hoặc quy trình liên kết như vậy có thể được áp dụng cho mặt trên của lớp đáy.

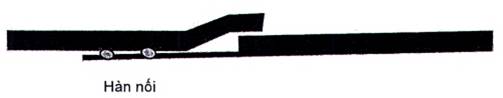

A.9.3.6 Hình A.10 đến Hình A.12 minh họa một số kiểu mối nối đối đầu phổ biến, bao gồm mối nối bằng vữa, chất kết dính vành lớp đáy, và hàn vành lớp đáy, nhưng không nhằm hạn chế kiểu mối nối có thể áp dụng.

CHÚ THÍCH 1: Có thể bao gồm vữa giữa các lớp.

Hình A.10 - Mối nối đối đầu

CHÚ THÍCH 1: Có thể sử dụng một hoặc nhiều giọt keo và đường hàn đôi hoặc ba.

Hình A.11 - Nối đối đầu bằng keo hoặc hàn dính và vành lớp đáy

CHÚ THÍCH 1: Có thể sử dụng đường hàn đôi hoặc ba.

Hình A.12 - Mối nối mối nối chồng với mối hàn

A.9.4 Các kiểu mối nối khác

A.9.4.1 Hàn nóng chảy - Các GCCM thường có vật liệu dễ nóng chảy làm lớp đáy hoặc vành lớp đáy. Trong một số vật liệu GCCM, các lớp đáy hoặc vành lớp đáy có thể được nung chảy bằng nhiệt hoặc dính bằng các vật liệu kết dính bổ sung. Tham khảo các đề xuất của nhà sản xuất để biết về các tùy chọn kiểu nối cao cấp hơn này.

A.9.4.2 Các kỹ thuật ghép nối bổ sung có thể được xây dựng và đề xuất bởi các nhà sản xuất cụ thể để sử dụng với các sản phẩm của họ dựa trên thiết kế, xây dựng và ứng dụng thi công của GCCM. Tham khảo khuyến nghị của nhà sản xuất để biết các chi tiết cụ thể.

A.9.4.3 Phụ kiện của GCCM cũng có thể được bít kín để ngăn nước xâm nhập bằng hắc ín hoặc chất kết dính khác; việc này thường được thực hiện khi gắn GCCM vào thành bên của cống bằng ống kim loại gợn sóng.

A.9.4.4 Các tùy chọn kiểu nối cụ thể có thể không được chấp nhận đối với tất cả các vật liệu GCCM, và cần tham khảo khuyến nghị của từng nhà sản xuất về khả năng áp dụng các tùy chọn kiểu nối cụ thể.

A.10 Tùy chọn kẹp hoặc neo

A.10.1 GCCM phải được neo chặt vào nền đủ để chống lại các lực thủy động (nghĩa là lực trượt) trong các ứng dụng dẫn nước, các ứng dụng tiếp xúc với sức gió (đó là, sườn dốc và bờ che bảo hộ), xói mòn, các tải lực khác hoặc sự kết hợp của chúng. Cần áp dụng các điểm bắt/kẹp cố định với đủ tần suất, kiểu, định tâm và vị trí để đảm bảo giữ đủ chắc GCCM vào nền. Có thể sử dụng neo trước khi lắp đặt GCCM hoặc có thể lắp đặt qua GCCM trước khi thủy hóa.

A.10.2 Một số sườn dốc đất có thể cần đóng neo hoặc đóng đinh để ổn định khối đất nằm dưới để phòng ngừa tính bất ổn nội tại. Có một số nhà sản xuất cọc neo đất, đinh đóng đất hoặc các thiết bị ổn định bên trong đất khác. Người sử dụng được khuyến khích tham khảo ý kiến của kỹ sư địa kỹ thuật chuyên nghiệp để hỗ trợ lập phương án ổn định đất cho các ứng dụng đó.

A.11 Chi tiết về xung quanh bề mặt bê tông và xung quanh trụ, tấm, lề và vách

A.11.1 Trước khi thủy hóa, GCCM mềm và có thể biến dạng để ăn khớp các chướng ngại vật với nhiều hình dạng và kích cỡ khác nhau, bao gồm các cột, tấm, dầm, lề v.v... hiện có. Để ngăn nước xâm nhập hoặc xói mòn xung quanh các chướng ngại vật này, các kỹ thuật khả dụng khác nhau được sử dụng, tùy thuộc vào kích thước, vật liệu và độ cao của chướng ngại vật.

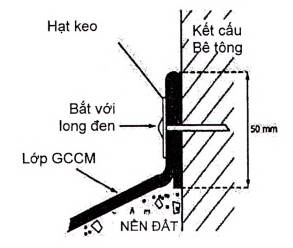

A.11.2 Thông thường, việc trát mối nối bằng chất kết dính, xi măng hoặc vữa bê tông sẽ làm cho mối nối bền vững hơn và tổng thể công trình gọn gàng hơn. GCCM cũng có thể được giữ chắc chắn bằng cách đổ bê tông xung quanh mép tự do. Cũng có thể cần đến các phụ kiện liên kết cho kết cấu bê tông, cần sử dụng các phụ kiện nề thích hợp; tham khảo khuyến nghị của nhà sản xuất để biết chi tiết cụ thể. Hình A.13 minh họa sự gắn kết điển hình với nền cứng.

Hình A.13 - Chi tiết về kẹp thông thường

A.12 Giảm thiểu xâm nhập

A.12.1 Trong tất cả các ứng dụng, điều quan trọng là đảm bảo rằng các chất lỏng, mảnh vụn bay theo gió và gió không thể xâm nhập vào giữa các đoạn GCCM. Đó là để ngăn chặn sự xói mòn chân nền hoặc sự phát triển của thảm thực vật (hoặc cả hai), hoặc để ngăn chặn các điểm đón gió, những yếu tố có thể làm tăng sự hư hại của các công trình GCCM.

A.12.2 Việc giảm thiểu sự xâm nhập có thể đạt được bằng nhiều cách khác nhau tùy thuộc vào bản chất của ứng dụng và có thể bao gồm, nhưng không giới hạn các mối nối thích hợp (cố định cơ học, keo dán, hàn nhiệt). Việc ghép nối GCCM đúng cách sẽ tạo ra cấu trúc liên tục từ các phân đoạn riêng lẻ một cách hiệu quả, có thể hỗ trợ cho việc kẹp chắc chắn GCCM vào nền. Điều quan trọng là phải đảm bảo rằng GCCM đã ghép nối được cố định thích đáng để đảm bảo tiếp xúc hoàn hảo giữa hai phân đoạn GCCM.

A.13 Quy trình thủy hóa

A.13.1 Thủy hóa là một khía cạnh quan trọng của việc lắp đặt GCCM. Quá trình thủy hóa không đầy đủ có thể dẫn đến việc lắp đặt kém tối ưu, bao gồm, nhưng không giới hạn việc giảm độ bền uốn hoặc độ bền kéo, hoặc cả hai.

A.13.2 Thông thường, mức tối thiểu được khuyến nghị cho thủy hóa là tỷ lệ nước trên GCCM là 0,5 hoặc đối với mỗi đơn vị khối lượng (1) của GCCM, một nửa đơn vị khối lượng (0,5) nước. Lượng nước tối ưu và nước tối thiểu có thể khác nhau tùy thuộc vào cấp độ của công trình (bằng phẳng so với trên dốc), cần tham khảo các công thức cụ thể của nhà sản xuất và các khuyến nghị cho thủy hóa của nhà sản xuất.

A.13.3 Nhìn chung, không thể thủy hóa các GCCM quá mức, nhưng áp lực nước không được quá mức đến mức rửa trôi xi măng giữa các đoạn. Một số GCCM có thể đặt nước ngầm.

A.13.4 Thủy hóa GCCM bằng nước cho đến khi hoàn toàn bão hòa theo khuyến nghị của nhà sản xuất. Chờ 45 min đến 1 h, sau đó thủy hóa lại, nếu cần.

A.13.5 Đối với một số GCCM, có thể thực hiện quá trình thủy hóa bằng cách cho dòng nước chảy qua GCCM trong quá trình lắp đặt.

A.13.6 Trong một số trường hợp, một số vật liệu GCCM có thể được thủy hóa sơ bộ trong bể hoặc bồn trước khi lắp đặt. Thời gian làm việc của vật liệu cần được cân nhắc khi thực hiện cách thủy hóa này.

A.13.7 Phương thức đánh giá mức bão hòa thủy hóa của GCCM có thể được thực hiện bằng phương pháp “thử nghiệm chạm”, theo đó, vật liệu có cảm giác ướt sau vài phút chạm vào sau khi thủy hóa. Nếu khi chạm vào vật liệu có cảm giác khô, thì GCCM cần được thủy hóa lại. Cũng có thể sử dụng các phương pháp kiểm tra độ ẩm thích hợp khác.

A.13.8 Trong một số trường hợp nhất định, một số vật liệu GCCM có thể bị mất nước thủy hóa trước khi đóng rắn (tức là tình trạng bị khô), có thể do tiếp xúc với nhiệt độ cao (lớn hơn 22 °C), với ánh sáng mặt trời trực tiếp, với gió (lớn hơn hơn 12 km/h, hoặc điều kiện độ ẩm thấp. Để tránh bị khô - có thể làm giảm quá trình đóng rắn và cản trở sự gia tăng cường độ, một số GCCM cần được thủy hóa vào lúc chạng vạng hoặc hoàng hôn nếu có thể (khi lo ngại về ánh sáng mặt trời), với độ ẩm được theo dõi ít nhất trong 5 h đầu tiên (xem A.13.5) và thủy hóa lại cho GCCM khi cần thiết.

A.13.9 Tham khảo khuyến nghị của nhà sản xuất để biết thêm chi tiết các khuyến nghị về thủy hóa cụ thể của GCCM.

A.14 Thi công nhiệt độ thấp

Đối với một số GCCM, nhiệt độ trong quá trình thủy hỏa phải từ 5 °C trở lên. Dưới nhiệt độ này, cần tham khảo hướng dẫn về nhiệt độ thấp của nhà sản xuất.

Thư mục tài liệu tham khảo

ASTM D 8173-18 Standard guide for site preparation, layout, installation, and hydration of geosynthetic cementitious composite mats (Hướng dẫn đối với chuẩn bị mặt bằng, lắp đặt và thủy hóa thảm địa kỹ thuật composit gốc xi măng)

Mục lục

Lời nói đầu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Phân loại GCCM trong các ứng dụng

5 Yêu cầu kỹ thuật

5.1 Yêu cầu kỹ thuật đối với GCCM

5.2 Yêu cầu về công tác chuẩn bị mặt bằng và lắp đặt GCCM

6 Phương pháp thử

7 Lấy mẫu và chuẩn bị mẫu

8 Kiểm tra xác nhận

9 Thông tin đặt hàng và tiêu chí chấp nhận

10 Vật liệu và sản xuất

11 Ghi nhãn sản phẩm

12 Bao gói

Phụ lục A (Quy định) Hướng dẫn chuẩn bị mặt bằng và lắp đặt GCCM

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 13901:2023 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 13901:2023 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 13901:2023 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 13901:2023 DOC (Bản Word)