- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 13594-8:2023 Thiết kế cầu đường sắt khổ 1435 MM, vận tốc đến 350 km/h - Phần 8

| Số hiệu: | TCVN 13594-8:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng , Giao thông |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

21/12/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13594-8:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13594-8:2023

TIÊU CHUẨN QUỐC GIA

TCVN 13594-8:2023

THIẾT KẾ CẦU ĐƯỜNG SẮT KHỔ 1435 MM, VẬN TỐC ĐẾN 350 KM/H - PHẦN 8 : GỐI CẦU, KHE CO GIÃN, LAN CAN

Railway Bridge Design with gauge 1435 mm, speed up to 350 km/h - Part 8 : Bearings, Expansion Joints, Railings

MỤC LỤC

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ, định nghĩa, ký hiệu và chữ viết tắt

3.1 Thuật ngữ, định nghĩa

3.2 Ký hiệu

4 Các chuyển vị và tải trọng

5 Các yêu cầu thiết kế đối với gối cầu

6 Các quy định cho thiết kế các bộ phận và các loại gối cầu

6.1 Bộ phận trượt

6.1.1 Yêu cầu chức năng

6.1.2 Thuộc tính vật liệu

6.1.3 Thiết kế

6.2 Gối chất dẻo đàn hồi

6.2.1 Yêu cầu

6.2.2 Quy định thiết kế

6.2.3 Yêu cầu đặc biệt

6.3. Gối con lăn

6.3.1 Yêu cầu chức năng

6.3.2 Vật liệu

6.3.3 Thiết kế

6.4 Gối chậu

6.4.1 Yêu cầu chức năng

6.4.2 Vật liệu

6.4.3 Yêu cầu thiết kế

6.5 Gối trục quay

6.5.1 Yêu cầu chức năng

6.5.2 Vật liệu

6.5.3 Thiết kế

6.6 Gối PTFE hình trụ và hình cầu

6.6.1 Yêu cầu

6.6.2 Tính chất vật liệu

6.6.3 Các yêu cầu thiết kế

6.7 Gối dẫn hướng và kiềm chế

6.7.1 Yêu cầu chức năng

6.7.2 Tính chất vật liệu

6.7.3 Quy tắc thiết kế

6.8 Bảo vệ chống gỉ

6.8.1 Bảo vệ chống ảnh hưởng của môi trường

6.8.2 Ăn mòn điện phân

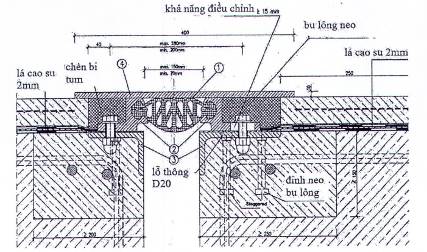

7 Khe co giãn

7.1 Yêu cầu chung

7.2 Thiết kế

8. Lan can

8.1 Yêu cầu chung

8.2 Tải trọng

8.3 Thiết kế

Phụ lục A (Tham khảo) Thông số kỹ thuật cho gối

Phụ lục B (Tham khảo) Một số ghi chú giải thích cho gối

Phụ lục C (Tham khảo) Các bản liệt kê gối điển hình

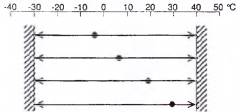

Phụ lục D (Tham khảo) Nhiệt độ, co ngót và từ biến

Phụ lục E (Tham khảo) Diện tích giảm yếu cho các bộ phận trượt

Phụ lục F (Tham khảo) Hệ số ma sát đối với các tấm PTFE có lúm lõm

Phụ lục G (Tham khảo) Phương pháp tính toán biến dạng của tấm đệm gắn vào bê tông

Phụ lục H (Quy định) Gối hình elip

Phụ lục I (Quy định) Hệ số giới hạn xoay

Phụ lục J (Quy định) Biến dạng thiết kế tối đa trong gối nhiều lớp

Phụ lục K (Tham khảo) Bình luận về mô đun cắt

Phụ lục M (Quy định) Vật liệu thép

Phụ lục N (Quy định) Chèn khe bên trong

Phụ lục O (Tham khảo) Xác định độ cứng nén

Phụ lục Q (Tham khảo) Phương pháp tính toán độ lệch tâm trong gối PTFE hình cầu và hình trụ

Phụ lục R (Tham khảo) Diện tích chiết giảm cho các mặt trượt cong

Phụ lục S (Tham khảo) Ví dụ về các gối tổ hợp

Phụ lục T (Tham khảo) Các khuyến nghị về chống gỉ

Phụ lục U (Tham khảo) Đặc tính kỹ thuật cho khe co giãn

Phụ lục AA (Quy định) Phương pháp thí nghiệm ma sát

Phụ lục BB (Quy định) Bề mặt mạ crom cứng - Thử nghiệm Ferroxyl

Phụ lục CC (Quy định) Đo độ dày của các bề mặt anốt hóa

Phụ lục DD (Quy định) Dầu bôi trơn - Thí nghiệm tách dầu

Phụ lục EE (Quy định) Tính ổn định oxy hóa của chất bôi trơn

Phụ lục FF (Quy định) Keo dán tấm thép Austenit - Thử nghiệm cắt chồng

Phụ lục GG (Quy định) Phương pháp thử nghiệm mô đun cắt

Phụ lục HH (Quy định) Phương pháp thử dính bám cắt

Phụ lục II (Quy định) Phương pháp thí nghiệm nén

Phụ lục JJ (Quy định) Phương pháp thí nghiệm nén tải trọng lặp

Phụ lục KK (Quy định) Phương pháp thử tải lệch tâm

Phụ lục LL (Quy định) Phương pháp thí nghiệm mô men phục hồi

Phụ lục MM (Quy định) Phương pháp thí nghiệm sức kháng ozone

Phụ lục NN (Quy định) Phương pháp thí nghiệm dính bám cắt cho giao diện PTFE / chất đàn hồi

Phụ lục OO (Quy định) Xác định mô men kiềm chế

Phụ lục PP (Quy định) Thí nghiệm tải trọng và xoay dài hạn

Phụ lục QQ (Quy định) Thiết bị thí nghiệm

Thư mục tài liệu tham khảo

Lời nói đầu

TCVN 13594-8:2023 được biên soạn trên cơ sở tham khảo BS EN1993-2:2005, BS EN 1337.

Bộ Tiêu chuẩn TCVN 13594 thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h bao gồm các phần sau:

- TCVN 13594-1:2022 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 1: Yêu cầu chung

- TCVN 13594-2:2022 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 2: Thiết kế tổng thể và bố trí cầu,

- TCVN 13594-3:2022 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 3: Tải trọng và tác động

- TCVN 13594-4:2022 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 4: Phân tích và đánh giá kết cấu

- TCVN 13594-5:2023 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 5: Kết cấu bê tông

- TCVN 13594-6:2023 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 6: Kết cấu thép

- TCVN 13594-7:2023 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 7: Kết cấu liên hợp thép- bê tông cốt thép

- TCVN 13594-8:2023 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 8: Gối cầu, Khe co giãn, Lan can

- TCVN 13594-9:2023 Thiết kế cầu đường sắt khổ 1435mm, vận tốc đến 350km/h - Phần 9: Địa kỹ thuật và nền móng

- TCVN 13594-10:2023 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 10: Cầu chịu tác động của động đất

TCVN 13594-8:2023 do Viện Khoa học và công nghệ Giao thông vận tải tổ chức biên soạn, Bộ Giao thông vận tải đề nghị, Tổng cục Tiêu chuẩn đo lường và chất lượng thẩm định, Bộ Khoa học và công nghệ công bố

THIẾT KẾ CẦU ĐƯỜNG SẮT KHỔ 1435 MM, VẬN TỐC ĐẾN 350 KM/H - PHẦN 8 : GỐI CẦU, KHE CO GIÃN, LAN CAN

Railway Bridge Design with gauge 1435 mm, speed up to 350 km/h - Part 8 : Bearings, Expansion Joints, Railings

1 Phạm vi áp dụng

Tiêu chuẩn này quy định các yêu cầu để thiết kế gối, khe co giãn, lan can, sử dụng trong trong cầu đường sắt khổ 1435mm, vận tốc đến 350 km/h.

Tiêu chuẩn này không đề cập các gối có chức năng chính của gối là truyền mô men, các gối chịu lực nhổ/nâng, các khớp bê tông, các thiết bị chịu động đất;

Tiêu chuẩn này có thể được sử dụng như một hướng dẫn cho các gối đỡ tạm thời sử dụng trong quá trình xây dựng, sửa chữa và bảo dưỡng kết cấu.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có):

TCVN 2097: 2015 (ISO 2409) Sơn và vec ni - Phương pháp cắt ô

TCVN 3753:1995 (ISO 3016-1974, ASTM D97 - 87) Sản phẩm dầu mỏ - xác định điểm đông đặc TCVN 4501:2014 (ISO 527) Chất dẻo - Xác định tính chất kéo TCVN 5853 (ISO 2137) Mỡ nhờn - Phương pháp xác định độ lún kim

TCVN 6039:2015 (ISO 1183) Chất dẻo - Xác định khối lượng riêng của chất dẻo không xốp Phương pháp ngâm, phương pháp picnomet lỏng và phương pháp chuẩn độ

TCVN 8572: 2015 (ISO 6158) Lớp phủ kim loại và vô cơ khác - Lớp phủ crôm điện cực dùng trong kỹ thuật

TCVN 10356:2014 (ISO 15510:2010) Thép không gỉ - thành phần hóa học

TCVN 11525-1 (ISO 1431-1) Cao su lưu hóa hoặc nhiệt dẻo - Độ bền rạn nứt ôzôn - Phần 1: Thử nghiệm biến dạng tĩnh và động

ISO 2039 Chất dẻo - Xác định độ cứng

BS EN 1080 Execution of steel structures and aluminium structures, Part 2: Technical requirements for steel structures (Thi công kết cấu thép và kết cấu nhôm, Phần 2: Yêu cầu kỹ thuật cho kết cấu thép)

BS EN 10025 Hot rolled products of structural steels - Thép cán nóng kết cấu

BS EN 10088 Stainless steels - Thép không gỉ

3 Thuật ngữ, định nghĩa, ký hiệu và chữ viết tắt

3.1 Thuật ngữ, định nghĩa

3.1.1

Gối cầu (Bridge Bearings)

Thiết bị kết cấu truyền các tải trọng trong khi đảm bảo dễ dàng việc tịnh tiến và/hoặc quay.

3.1.2

Khe co giãn kín (Closed Joint)

Khe co giãn mặt cầu được thiết kế để ngăn ngừa các mảnh vụn gạch đá lọt qua và để bảo vệ an toàn cho bộ hành và xe đạp qua lại.

3.1.3

Gối cố định (Fixed Bearing)

Gối ngăn chặn sự tịnh tiến dọc khác nhau của các cấu kiện kết cấu tiếp giáp. Gối cố định có thể hoặc không thể cung cấp sự tịnh tiến phương ngang khác nhau hoặc sự quay.

3.1.4

Khe co giãn (Expansion Joint)

Sự gián đoạn kết cấu giữa hai cấu kiện. Các bộ phận kết cấu được sử dụng để làm khung hoặc tạo sự gián đoạn.

3.1.5

Mối bịt kín khe co giãn (Joint Seal)

Thiết bị bằng chất dẻo được đổ vào hoặc chế tạo sẵn được thiết kế để ngăn ngừa hơi ẩm và các mảnh vụn gạch đá thâm nhập vào các khe co giãn.

3.1.6

Gối trục quay (Rocker Bearing)

Gối trong đó một bề mặt kim loại lõm lắc lư trên một bề mặt kim loại lồi để tạo khả năng quay xung quanh bất kỳ trục nằm ngang nào.

3.1.7

Theo chiều dọc (Longitudinal)

Song song với phương của nhịp chính của cầu.

3.1.8

Khe co giãn dọc (Longitudinal Expansion Joint)

Khe co giãn song song với phương của nhịp cầu được cấu tạo để tách mặt cầu hoặc kết cấu phần trên thành hai hệ kết cấu độc lập.

3.1.9

Gối trục quay hoặc con lăn bằng kim loại (Metal Rocker Bearing or Roller Bearing)

Gối chịu tải trọng thẳng đứng bằng sự tiếp xúc trực tiếp giữa hai bề mặt kim loại và tạo ra sự chuyển động bằng sự đu đưa hoặc lăn của một bề mặt đối với bề mặt khác

3.1.10

Gối di động (Movable Bearing)

Gối làm dễ dàng sự tịnh tiến nằm ngang khác nhau của các cấu kiện kết cấu tiếp giáp trong phương dọc và /hoặc ngang. Nó có thể hoặc không thể tạo ra sự quay.

3.1.11

Gối quay đa năng (Multirotational Bearing)- Gối bao gồm một cấu kiện quay dạng chậu, dạng dĩa hoặc dạng cầu khi sử dụng như là gối cố định và có thể, thêm vào, có các bề mặt trượt để tạo sự tịnh tiến khi sử dụng như là gối giãn nở. Sự chuyển vị có thể bị hạn chế theo phương quy định bởi các thanh dẫn.

3.1.12

Điểm trung hòa (Neutral Point) - Điểm mà quanh nó xảy ra tất cả các sự thay đổi về khối lượng theo chu kỳ của một kết cấu.

3.1.13

Khe co giãn hở (Open Joint) - Khe co giãn được thiết kế cho phép nước và các mảnh vụn gạch đá đi qua khe co giãn.

3.1.14

Tấm chất dẻo thuần (Plain Elastomeric Pad)

Tấm gối chất dẻo chế tạo riêng để giới hạn sự tịnh tiến và sự quay.

3.1.15

Khe co giãn được bịt lại (Sealed Joint)

Khe co giãn được cung cấp với mối bịt khe co giãn.

3.1.16

Gối trượt (Sliding Bearing)

Gối tạo ra sự chuyển động bằng sự chuyển vị của bề mặt tương đối với bề mặt khác.

3.1.17

Gối chất dẻo được tăng cường thép (Steel Reinforced Elastomeric Bearing)

Gối làm từ các tấm thép cán mỏng và chất dẻo xen kẽ được dính kết với nhau qua lưu hóa. Các tải trọng thẳng đứng được chịu bởi sự nén của tấm chất dẻo. Các chuyển động song song với các lớp thép tăng cường và các sự quay được tạo nên bởi sự biến dạng của chất dẻo.

3.1.18 Sự tịnh tiến (Translation)

Sự chuyển động nằm ngang của cầu theo phương dọc hoặc phương ngang.

3.1.19

Khe co giãn không thấm nước (Water proofed Joint)

Khe co giãn kín hoặc hở được cấu tạo dạng lòng máng ở bên dưới để chứa và dẫn lượng nước từ mặt cầu khỏi kết cấu.

3.1.20

Gối đàn hồi (Elastomeric bearing)

Gối bao gồm một khối chất đàn hồi lưu hóa có thể được gia cố bằng một hoặc nhiều tấm thép

3.1.21

Gối trơn (plain pad bearing)

Gối đàn hồi bao gồm một khối rắn của chất đàn hồi được lưu hóa không có lỗ bên trong

3.1.22

Gối trượt đàn hồi (sliding elastomeric bearing)

Gối nhiều lớp với một tấm PTFE ở bề mặt trên, có thể được lưu hóa trực tiếp lên lớp ngoài của chất đàn hồi hoặc cố định vào tấm thép, tiếp xúc với tấm trượt

3.1.23

Gối con lăn (roller bearing)

Gối được tạo thành bởi một tấm trên và tấm dưới được ngăn cách bởi một hoặc nhiều con lăn

3.1.24

Gối nhiều con lăn (multiple roller bearing)

Gối bao gồm nhiều hơn một con lăn

3.1.25

Gối chậu (Pot bearing)

Gối chịu tải trọng thẳng đứng bằng nén một đĩa chất dẻo bị giữ trong một xilanh thép và tạo ra sự quay do sự biến dạng của đĩa

3.1.26

Gối chậu trượt (sliding pot bearing)

Gối chậu kết hợp với một bộ phận trượt để điều tiết chuyển dịch tịnh tiến trong một hướng hoặc bất kỳ hướng nào

3.1.27

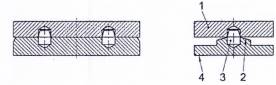

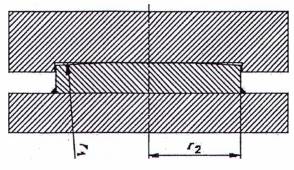

Gối PTFE hình trụ (cylindrical PTFE bearing)

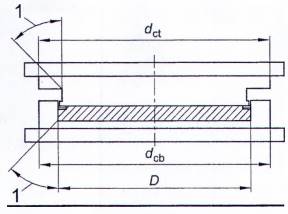

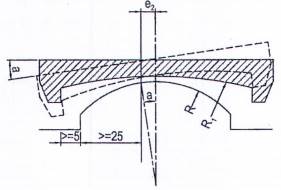

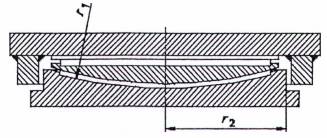

Gối bao gồm một tấm nền có bề mặt hình trụ lồi (phần tử quay) và một tấm nền có một bề mặt hình trụ lõm mà giữa tấm PTFE và vật liệu đối tiếp tạo thành một bề mặt trượt cong (xem Hình 1). Gối PTFE hình trụ cũng được sử dụng kết hợp với các phần tử trượt phẳng và thanh dẫn để tạo thành gối tự do hoặc có hướng dẫn (xem Hình 2)

3.1.28

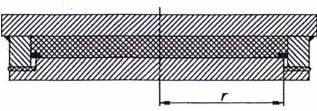

Gối PTFE hình cầu (spherical PTFE bearing)

Gối bao gồm một tấm nền có bề mặt hình cầu lồi (phần tử quay) và một tấm nền có một bề mặt hình cầu lõm mà giữa tấm PTFE và vật liệu đối tiếp tạo thành một mặt trượt cong. Gối PTFE hình cầu cũng được sử dụng kết hợp với các phần tử trượt phẳng và thanh dẫn để tạo thành tự do và gối dẫn hướng. Gối PTFE hình cầu kết hợp với một phần tử trượt phẳng có thể được được sử dụng cùng với một vòng hãm để tạo thành các gối cố định

3.1.29

Gối dẫn hướng (guide bearing)

Gối chỉ cung cấp khả năng hạn chế theo một hướng nằm ngang, cho phép quay và không truyền tải trọng thẳng đứng

3.1.30

Gối kiềm chế (restraint bearing)

Gối ngăn cản các chuyển động trong mặt phẳng ngang, chứa các chuyển động quay và không truyền tải trọng thẳng đứng

3.1.31

Hệ số ma sát (coefficient of friction)

Tỉ số giữa lực ngang (lực cản) với lực pháp tuyến.

3.1.32

Dẫn hướng (guide)

Bộ phận trượt hạn chế gối trượt di chuyển theo một trục.

3.1.33

Bề mặt crom cứng (hard chromium surface)

Bộ phận đỡ bằng thép được mạ một lớp crom cứng.

3.1.34

Chất bôi trơn (lubricant)

Mỡ đặc biệt dùng để giảm ma sát và mài mòn ở các bề mặt trượt.

3.1.35

Mặt đối tiếp (mating surface)

Bề mặt kim loại nhẵn cứng mà PTFE hoặc vật liệu composite trượt lên.

3.1.36

Polytetrafluoroethylen (PTFE)

Một vật liệu nhựa nhiệt dẻo được dùng để có hệ số ma sát thấp.

3.1.37

Vật liệu trượt (sliding materials)

Vật liệu tạo thành mặt trượt.

3.1.38

Chất đàn hồi (elastomer)

Vật liệu cao phân tử, trở lại gần đúng kích thước và hình dạng ban đầu sau khi biến dạng bởi ứng suất thấp rồi giải phóng ứng suất. Trong phần này của tiêu chuẩn, nó xác định hợp chất được sử dụng để sản xuất một bộ phận hoặc các bộ phận bằng cao su.

3.1.39

Tấm trượt (sliding plate)

Thành phần chịu lực và tiếp giáp ngay với mặt trượt trên cùng của gối. Nó có thể a) một mảnh thép Austenit, b) một tấm thép Austenit mỏng được cố định vào một tấm đỡ bằng thép nhẹ, c) một bản mỏng bằng thép Austenit được liên kết với lớp xen kẽ đàn hồi được lưu hóa thành thép nhẹ tấm đỡ.

3.1.40

Mặt trượt trên cùng (top sliding surface)

Bề mặt polytetrafluoroethylen được lưu hóa trên gối đàn hồi, tiếp xúc với tấm trượt mà cho phép dịch chuyển tịnh tiến tương đối.

3.1.41

Con lăn (roller)

Bộ phận được gia công chính xác của gối con lăn với các bề mặt hình trụ đồng tâm

3.1.42

Tấm lăn (roller plate)

Thành phần phẳng được gia công chính xác giúp truyền lực đến và đi từ con lăn và cung cấp bề mặt trên đó con lăn di chuyển

3.1.43

Tấm đỡ (supporting plate)

Tấm trung gian giữa tấm con lăn và kết cấu

3.1.44

Đường trượt tích lũy (accumulated slide path)

Tổng các chuyển động tương đối giữa miếng đệm bên trong và thành nồi do biến luân phiên

3.1.45

Đệm đàn hồi (elastomeric pad)

Thành phần cung cấp khả năng quay

3.1.46

Chất chèn bên ngoài (external seal)

Thành phần hoặc vật liệu được sử dụng để loại trừ độ ẩm và các mảnh vụn từ khe hở giữa piston và chậu.

3.1.47

Chất chèn bên trong (internal seal)

Thành phần ngăn cản sự thoát ra của vật liệu đàn hồi thông qua khoảng trống giữa thành lõm và pít- tông khi tác dụng một lực nén

3.1.48

Pit tông (piston):

Bộ phận làm kín đầu hở của phần lõm trong chậu và đỡ trên tấm đàn hồi.

3.1.49

Chậu (Pot)

Bộ phận có phần lõm được gia công có chứa đệm đàn hồi, pít-tông và chất chèn bên trong

3.1.50

Trục quay đường (Line rocker)

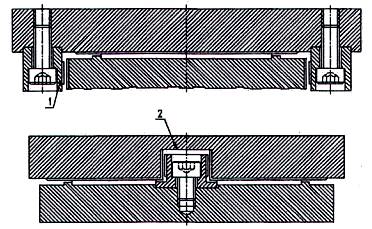

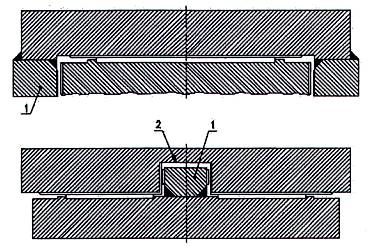

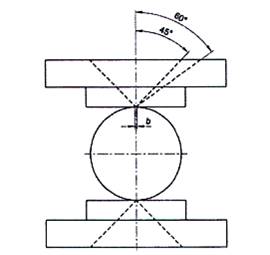

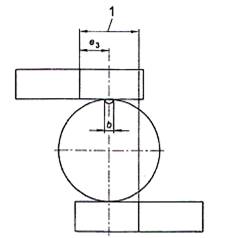

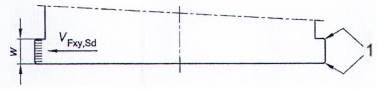

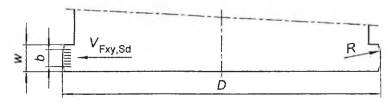

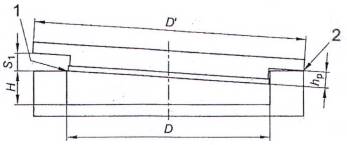

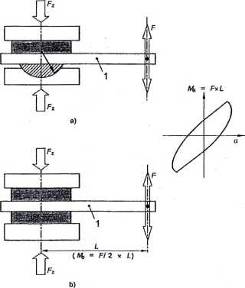

Gối được hình thành bởi một phần bề mặt hình trụ lăn trên một tấm phẳng. Nó cho phép quay quanh một trục song song với trục của mặt cong (xem Hình 1). Nếu cần thiết, có thể đảo ngược trục quay và tấm trục quay

3.1.51 Trục quay điểm (point rocker)

Gối được hình thành bởi một mặt cầu lồi lăn trên một mặt cầu phẳng hoặc lõm có bán kính lớn hơn (xem Hình 2)

3.1.52

Trục quay (rocker)

Bộ phận có một mặt lồi cong hình thành trên một mặt. Mặt cong có thể là một phần của hình trụ hoặc hình cầu (xem Hình 1 và Hình 2)

3.1.53

Tấm trục quay (Rocker Plate)

Bộ phận hoạt động tiếp xúc với trục quay. Nó có thể là một phần phẳng hoặc một phần lõm của hình cầu (xem Hình 1 và 2)

3.1.54

Tấm đệm (Backing Plate)

Bộ phận bằng kim loại hỗ trợ vật liệu trượt

3.1.55

Vật liệu trượt (sliding materials):

Vật liệu tạo thành bề mặt trượt

3.1.56 Bề mặt trượt (sliding surface)

Sự kết hợp của một cặp bề mặt phẳng hoặc cong của các vật liệu khác nhau cho phép dịch chuyển tương đối

3.1.57

Bản neo (anchor plate)

Bản tùy chọn được định vị giữa tấm chịu lực và kết cấu chính, thường là vĩnh viễn gắn liền với sau này; được cung cấp để cho phép dễ dàng thay thế gối.

3.1.58

Bản đỡ (bearing plate)

Bản là một phần không thể thiếu của gối và tạo thành giá đỡ chính mà các bộ phận hạn chế và thanh dẫn đính kèm

3.1.59

Thành phần trượt (sliding element)

Kết hợp các vật liệu thích hợp với các bề mặt phẳng hoặc cong

3.1.60

Bộ phận xoay (rotational element)

Bộ phận truyền các lực xác định và cho phép quay ít nhất quanh một trục

3.2 Ký hiệu

Chữ La tinh hoa

| A | Diện tích tiếp xúc của mặt trượt, mm2 |

| E | Môđun đàn hồi, GPa |

| F | Tác động; lực, N; kN |

| G | Tải trọng thường xuyên, N; kN |

| L | Đường kính của vòng tròn mô tả tấm PTFE đơn hoặc nhiều tấm PTFE; chiều dài của PTFE hoặc các tấm vật liệu composite của thanh dẫn, mm |

| M | Mô men uốn, Nmm; kNm |

| N | Lực dọc trục; Lực pháp tuyến lên bề mặt chịu lực chính, N; kN |

| S | Hệ số hình dạng |

| T | Nhiệt độ, °C |

| V | Lực cắt hoặc lực ngang, N; kN |

| Chữ Latinh thường | |

| a | kích thước nhỏ nhất của tấm PTFE; mặt nhỏ hơn của tấm hoặc tấm hình chữ nhật, mm |

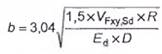

| b | mặt chính của tấm hình chữ nhật, mm |

| c | khe hở giữa các thành phần trượt, mm |

| d | đường kính, đường chéo, mm |

| e | độ lệch tâm, mm |

| f | cường độ nén danh định, MPa |

| h | nhô ra của tấm PTFE từ phần lõm của nó, mm |

| n | số chu kỳ |

| s | khoảng cách trượt, mm |

| t | độ dày, thời gian, mm; s; h |

| u | chu vi của tấm PTFE , mm |

| v | tốc độ trượt v, mm / s |

| w | biến dạng |

| x | trục dọc |

| y | trục ngang |

| z | trục pháp tuyến đối với bề mặt chịu lực chính |

| Chữ cái Hy Lạp | |

| α | góc, Rad, |

| γ | hệ số an toàn thành phần |

| δ | độ giãn dài khi đứt, % |

| Δz | độ lệch tối đa của mặt phẳng hoặc trượt cong bề mặt từ bề mặt lý thuyết, mm |

| μ | hệ số ma sát |

| μ1 | hệ số ma sát ban đầu; tức là hệ số ma sát lớn nhất xuất hiện trong thời gian đầu tiên chuyển động khi bắt đầu hoặc khởi động lại bất kỳ một thí nghiệm nào |

| μT | hệ số ma sát lớn nhất trong một giai đoạn nhiệt độ nhất định |

| ρ | khối lượng thể tích, kg / m3 |

| σ | áp lực pháp tuyến, MPa |

3.3 Từ viết tắt

CM Vật liệu composite

PTFE Polytetrafluoroethylene

G tải trọng thường xuyên

Q Tải trọng thay đổi (nhất thời)

R Sức kháng

POM (polyoxymethylene (acetal)): Một loại nhựa nhiệt dẻo

TTGHCĐ Trạng thái giới hạn cường độ

TTGHSD Trạng thái giới hạn sử dụng

dyn động

4 Các chuyển vị và tải trọng

Việc lựa chọn và bố trí các gối và các khe co giãn của cầu phải tính đến các biến dạng do nhiệt độ và các nguyên nhân khác phụ thuộc thời gian và phải phù hợp với chức năng của cầu.

Các gối phải được thiết kế để chịu các tải trọng và thích nghi với các chuyển vị ở TTGHSD và TTGHCĐ và để thỏa mãn các yêu cầu của TTGH mỏi và đứt gãy. Các tải trọng phát sinh tại các gối và các cấu kiện phụ thuộc vào độ cứng của từng cấu kiện và các dung sai đạt được trong chế tạo và lắp ráp. Những ảnh hưởng này phải xét đến trong tính toán tải trọng thiết kế cho các cấu kiện. Không cho phép có sự hư hại do chuyển vị của gối cầu ở TTGHSD, và ở các TTGHCĐ và trường hợp sự cố, không được xảy ra hư hại không thể sửa chữa.

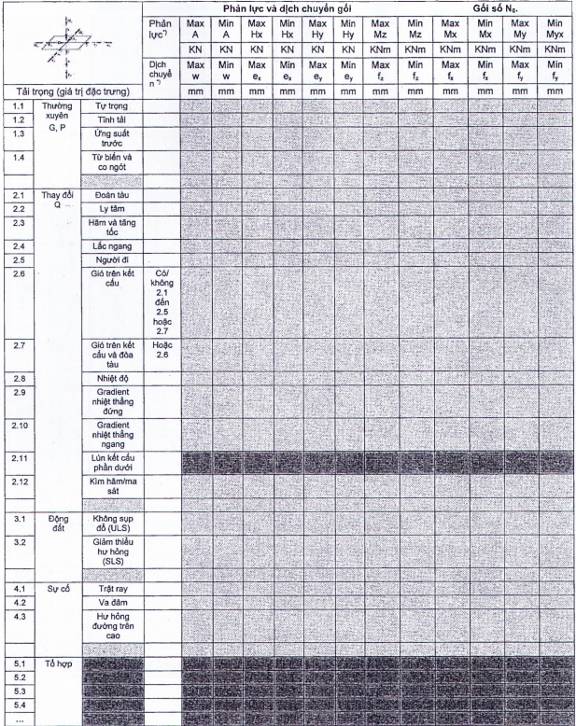

Các chuyển vị tịnh tiến và quay của cầu phải được xét trong thiết kế gối. Trình tự thi công phải được xem xét, và mọi tổ hợp tới hạn của tải trọng và chuyển vị cũng phải được xem xét. Phải xem xét các chuyển vị quay theo hai trục nằm ngang và trục thẳng đứng. Các chuyển vị phải bao gồm những chuyển vị gây ra bởi các tải trọng, các biến dạng và bởi các hiệu ứng từ biến, co ngót và nhiệt, và bởi các sự không chính xác trong lắp ráp. Trong mọi trường hợp phải xem xét cả các hiệu ứng tức thời và lâu dài nhưng không bao gồm ảnh hưởng của hiệu ứng động. Tổ hợp bất lợp nhất của tải trọng phải được lập thành bảng theo dạng hợp lý.

Để xác định các hiệu ứng lực ở các gối và các cấu kiện kết cấu liền kề, phải xem xét ảnh hưởng của độ cứng của chúng và các dung sai dự tính đạt tới trong khi chế tạo và lắp ráp.

Các khe co giãn trên cầu chỉ nên thiết kế đảm bảo yêu cầu chuyển vị, chống nước chảy xuống các bộ phận phía dưới, không nên thiết kế trực tiếp chịu tải trọng trực tiếp từ đoàn tàu và các tải trọng cưỡng bức khác (từ biến, co ngót của bê tông, lún gối, hiệu ứng dự ứng lực kéo sau).

Lan can cho đường người đi không công cộng phục vụ bảo trì.

5 Các yêu cầu thiết kế đối với gối cầu

5.1 Nguyên tắc thiết kế

5.1.1 Nguyên lý chung

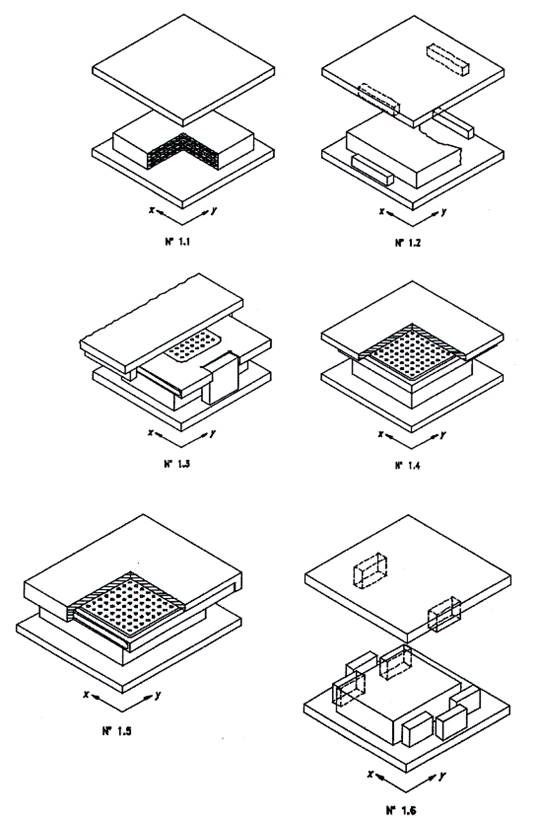

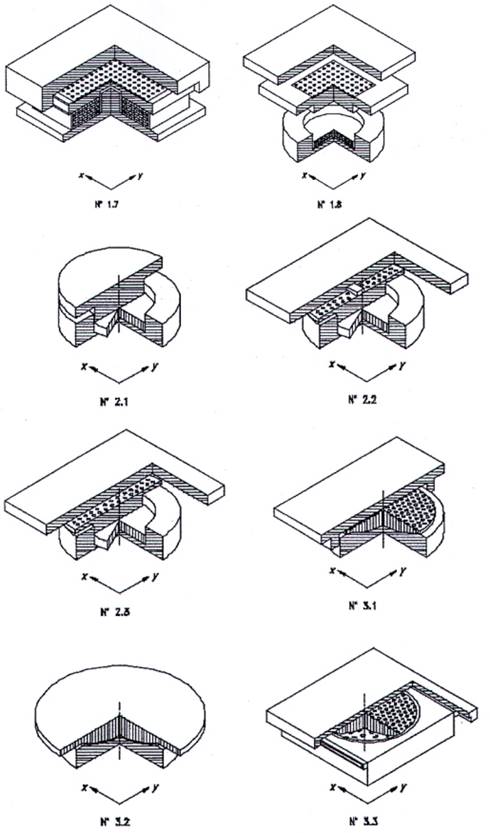

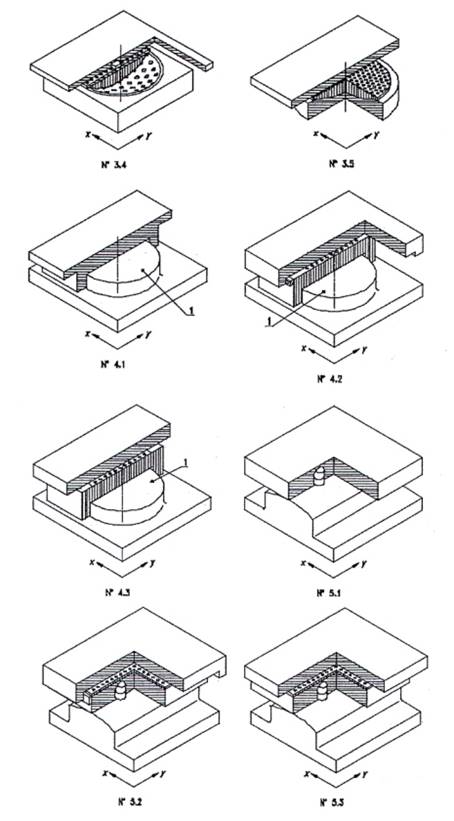

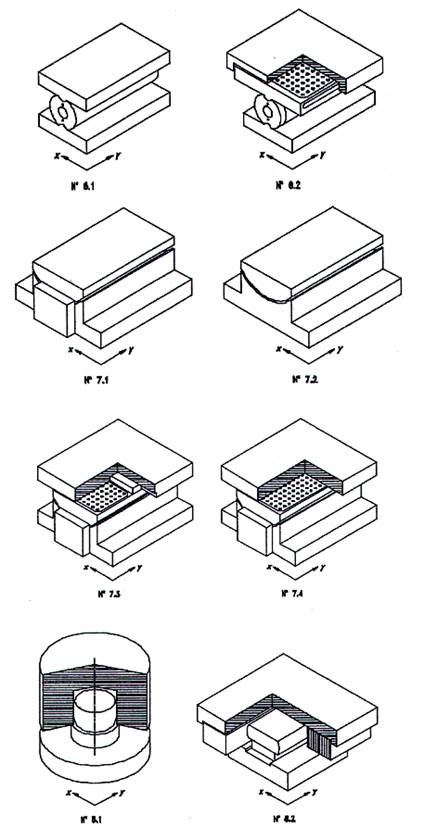

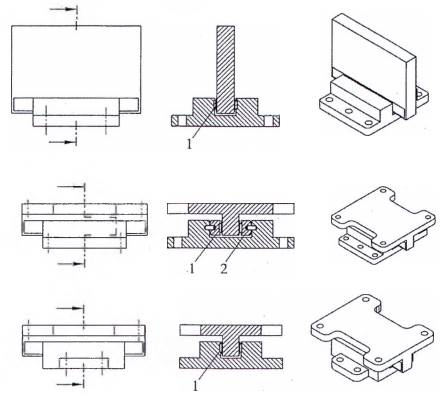

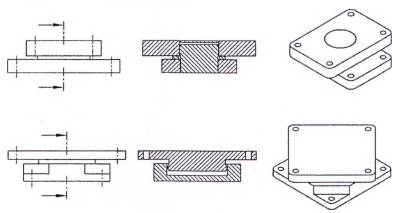

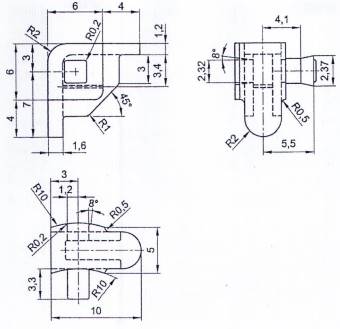

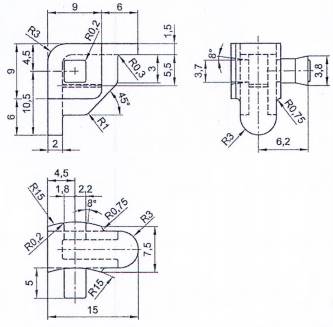

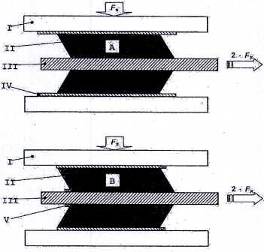

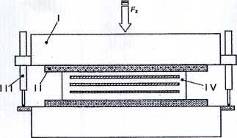

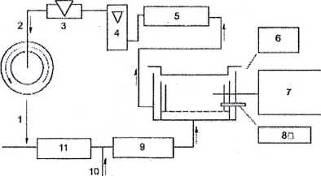

Các dạng gối điển hình được trình bày trong Bảng 1 và ở Hình 1.

Gối và hệ thống đỡ phải được thiết kế sao cho có thể Kiểm tra, bảo dưỡng và thay thế gối hoặc các bộ phận của gối khi cần, nhằm cho phép chúng thực hiện chức năng trong suốt tuổi thọ dự kiến.

Gối phải được thiết kế để cho phép chuyển động quy định với phản lực tối thiểu có thể.

Tốt nhất là tránh được việc điều chỉnh trước. Nếu cần thì việc điều chỉnh trước yêu cầu sẽ được thực hiện tại nhà máy. Nếu không thể tránh được việc điều chỉnh lại tại hiện trường thì chỉ do nhà sản xuất gối thực hiện hoặc dưới sự giám sát của họ.

Việc thiết kế các gối khác nhau phải dựa trên khả năng sử dụng và /hoặc trạng thái giới hạn cường độ tùy thuộc vào loại an toàn của trạng thái giới hạn được xét.

Trong trường hợp các giá trị đặc trưng và hệ số thành phần đối với tải trọng và chuyển động không được đề cập trong tiêu chuẩn này, người thiết kế phải xác định các giá trị phù hợp với các nguyên tắc nêu trong TCVN 13594-3:2022, TCVN 13594-5:2023 đến TCVN 13594-7:2023.

CHÚ THÍCH: Phụ lục A cung cấp thông tin đặc biệt đề cập đến gối.

![]()

![]()

![]() Bảng 1 - Các loại gối phổ biến nhất

Bảng 1 - Các loại gối phổ biến nhất

| Các loại gối phổ biến nhất và các đặc tính | |||||||||||||||||||||

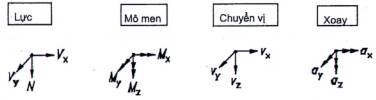

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | ||||||||

| Phần liên quan của tiêu chuẩn | tt | Ký hiệu trên mặt bằng | Ký hiệu theo phương | Loại gối | Dịch chuyển tương đối | Phản lực | |||||||||||||||

| x | y | Chuyển vi | xoay | Lực | Mô men | ||||||||||||||||

| 6.1 |

|

|

|

|

|

| vx theo phương x | vy theo phương y | vz theo phương z | αx quanh trục x | αy quanh trục y | αz quanh trục z | |||||||||

|

| x |

|

|

|

|

| 1.1 |

|

|

| Gối cao su cốt bản thép EB | Biến dạng | Biến dạng | Nhỏ2) | Biến dạng | Biến dạng |

| Vx | Vy | N |

|

|

| x |

|

|

|

| x | 1.2 |

|

| Gối cao su cốt bản thép kiềm chế một trục 4) | không | 1) | Vx | Vy | N |

| |||||

| x | x |

|

|

|

| x | 1.3 |

|

|

| Gối cao su cốt bản thép với bộ phận trượt có thể di chuyển một chiều và kiềm chế theo trục khác | Trượt và biến dạng | không | 1) |

| Vy | N |

| |||

| x | x |

|

|

|

|

| 1.4 |

|

| Gối cao su cốt bản thép với bộ phận trượt có thể di chuyển nhiều chiều | Trượt và biến dạng | Biến dạng |

|

| N |

| |||||

| x | x |

|

|

|

|

| 1.5 |

|

| Gối cao su cốt bản thép với bộ phận trượt có thể di chuyển một chiều | Biến dạng |

|

| Vy | N |

| |||||

|

| x |

|

|

|

| x | 1.6 |

|

|

| Gối cao su cốt bản thép với thiết bị gắn chặt theo hai trục | Không | không | 1) | Vx | Vy | N |

| |||

| x | x |

|

|

|

| x | 1.7 |

|

| Gối cao su cốt bản thép với bộ phận trượt có thể di chuyển một chiều và kiềm chế đối với hai trục | Trượt |

|

| Vy | N |

| |||||

| x | x |

|

|

|

| x | 1.8 |

|

| Gối cao su cốt bản thép với bộ phận trượt có thể di chuyển nhiều chiều và kiềm chế đối với hai trục | Trượt |

|

|

| N |

| |||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Bảng 1 (tiếp theo)

| Các loại gối phổ biến nhất và các đặc tính | ||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |||||||||

| Phần liên quan của tiêu chuẩn | tt | Ký hiệu trên mặt bằng | Ký hiệu theo phương | Loại gối | Dịch chuyển ttrong đói | Phản lực | ||||||||||||||||

| x | y | Chuyển vi | xoay | Lực | Mô men | |||||||||||||||||

| 6.1 | 6.2 | 6.3 | 6.4 | 6.5 | 6.6 | 6.7 | vx theo phương x | vy theo phương y | vz theo phương z | αx quanh trục x | αy quanh trục y | αz quanh trục z | ||||||||||

|

|

|

| x |

|

|

| 2.1 |

|

|

| Gối chậu | không | không | rất nhỏ | Biến dạng |

|

| Vx | Vy | N |

| |

| x |

|

| x |

|

| x | 2.2 |

|

| Gối chậu với bộ phận trượt có thể di chuyển một chiều | Trượt | 1) | Vx | Vy | N |

| ||||||

| x |

|

| x |

|

| x | 2.3 |

|

| Gối chậu với bộ phận trượt có thể di chuyển nhiều chiều | không | trượt và biến dạng |

|

| N |

| ||||||

|

|

|

|

|

| x |

| 3.1 |

|

|

| Gối cầu với kiềm chế ở phía dưới bộ phận xoay | Không | Không | Hầu như không | Trượt | Trượt | trượt | Vx | Vy | N |

| |

|

|

|

|

|

| x |

| 3.2 |

| Gối cầu với bộ phận xoay tương tự như kiềm chế | Vx | Vy | N |

| |||||||||

| x |

|

|

|

| x |

| 3.3 |

|

| Gối cầu với bộ phận trượt có thể di chuyển một chiều (không dẫn hướng ext.guidance) | Trượt | 1) |

| Vy | N |

| ||||||

| x |

|

|

|

| x |

| 3.4 | Gối cầu với bộ phận trượt có thể di chuyển một chiều (có dẫn hướng ext.guidance) |

| Vy | N |

| ||||||||||

| x |

|

|

|

| x |

| 3.5 |

|

| Gối cầu với bộ phận trượt có thể di chuyển nhiều chiều | trượt |

|

| N |

| |||||||

|

|

|

|

| x |

|

| 4.1 |

|

|

| Gối chốt thép dạng điểm | không | không | Hầu như không | Lắc lư (rocking) | Lắc lư (rocking) | Trượt 1) | Vx | Vy | N |

| |

| x |

|

|

| x |

|

| 4.2 |

|

| Gối chốt thép dạng điểm với bộ phận trượt có thể di chuyển một chiều | Trượt | Vx | Vy | N |

| |||||||

| x |

|

|

| x |

|

| 4.3 |

|

| Gối chốt thép dạng điểm với bộ phận trượt có thể di chuyển nhiều chiều | Trượt | Trượt |

|

| N |

| ||||||

|

|

|

|

| x |

|

| 5.1 |

|

|

| Gối chốt thép dạng đường | không | không | không 3) | không | Vx | Vy | N | Mx | |||

| x |

|

|

| x |

|

| 5.2 |

|

| Gối chốt thép dạng đường với bộ phận trượt có thể di chuyển một chiều | Trượt |

| Vy | N | Mx | |||||||

| x |

|

|

| x |

|

| 5.3 |

|

| Gối chốt thép dạng đường với bộ phận trượt có thể di chuyển nhiều chiều | Trượt | trượt |

|

| N | Mx | ||||||

|

|

| x |

|

|

|

| 6.1 |

|

| Gối con lăn đơn | lăn | không | không 1) |

| Vy | N | Mx | |||||

| x |

| x |

|

|

|

| 6.2 |

|

| Gối con lăn đơn với bộ phận trượt có thể di chuyển theo phương khác | Trượt |

|

| N | Mx | |||||||

| x |

|

|

|

| x |

| 7.1 |

|

|

| Gối hình trụ cố định | không | không | Hầu như không | Không 3) | Trượt | không | Vx | Vy | N |

| |

| x |

|

|

|

| x |

| 7.2 |

|

| Gối hình trụ dẫn hướng có thể dịch chuyển theo phương y | Trượt | Vx | Vy | N |

| |||||||

| x |

|

|

|

| x |

| 7.3 |

|

|

| Gối hình trụ dẫn hướng có thể dịch chuyển theo phương x | Trượt | không |

|

| N |

| |||||

| X |

|

|

|

| X |

| 7.4 |

|

| Gối hình trụ tự do có thể dịch chuyển theo phương x và phương y | Trượt | Trượt | Vx | Vy | N | Mx | ||||||

|

|

|

|

|

|

| X | 8.1 |

|

|

| Gối dẫn hướng với kiềm chế theo cả hai trục = gối ép (thrust bearing) | không | không | Trượt | Trượt hoặc biến dạng | Trượt hoặc biến dạng | Trượt hoặc biến dạng |

| Vy | N | Mx | |

|

|

|

|

|

|

| X | 8.2 |

|

| Gối dẫn hướng với kiềm chế theo một trục | Trượt | không |

|

| N | Mx | ||||||

| 1> Đối với các loại gối đơn lẻ αz có thể có dung sai nghiêm ngặt, thiết kế đặc biệt sẽ cần thiết nếu có yêu cầu. Với mục đích thiết kế thông thường "không" có nghĩa là không có dịch chuyển ngoài dung sai chế tạo và biến dạng 2) vz có quan trọng hay không cần được kiểm tra trong các trường hợp riêng lẻ 3) Kết hợp với một gối trượt sinh ra ứng suất bất lợi trong PTFE 4) Thiết bị để truyền lực Vx hoặc Vy GHI CHÚ: Trong thực tế X là hướng dịch chuyển chính của cầu (TCVN 13594:5:2023 và TCVN 13594:6:2023) và Z là hướng của lực thẳng đứng |

| |||||||||||||||||||||

CHÚ THÍCH:

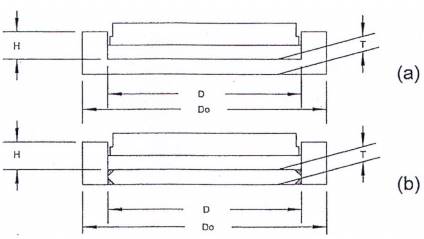

Hầu hết các loại gối trình bày trong bảng 1 tương ứng với các gối trình bày trong hình 1 với các trục tọa độ tương ứng. Phân biệt các loại gối như sau:

- Gối loại 1: Có thể xoay quanh tất cả các trục

- Gối loại 2: Chỉ có thể xoay quanh 1 trục

- Gối loại 3: Gối hình cầu hoặc hình trụ khi các mặt trượt cong chịu lực ngang

- Gối loại 4: Các gối khác

Các gối có số thứ tự 1.1 đến 3.1, 3.3, 3.5 đến 4.3, 8.1 và 8.2 thuộc Loại 1.

Các gối có số thứ tự 5.1 đến 6.2, 7.3 và 7.4 thuộc loại 2

Các gối có số thứ tự 3.2, 3.4, 7.1 và 7.2 thuộc loại 3

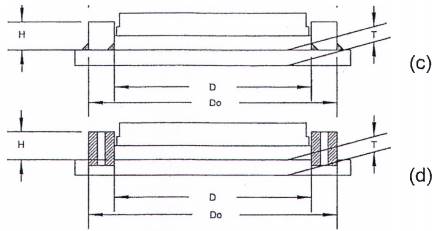

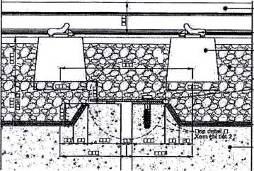

Hình 1 - Ví dụ về các loại gối phổ biến nhất liệt kê trong Bảng 1

Hình 1 (tiếp theo)

Hình 1 (tiếp theo)

Hình 1 (Kết thúc)

Hình 2 - Ví dụ về hệ thống gối

5.1.2 An toàn chống trượt trong các mối nối

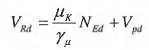

Khi vị trí của gối hoặc một phần của gối được duy trì hoàn toàn hoặc một phần bằng ma sát thì phải kiểm tra an toàn chống trượt của nó ở TTGHCĐ phù hợp với các điều sau:

| VSd ≤ VRd | (1) |

trong đó: VSd là lực cắt thiết kế sinh ra từ các tải trọng và tác động

|

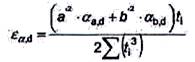

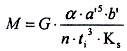

| là giá trị sức kháng cắt thiết kế | (2) |

Trong đó: NSd: Lực pháp tuyến thiết kế nhỏ nhất tác dụng lên mối nối kết hợp cùng với VSd

Vpd: cường độ thiết kế của bất kỳ thiết bị cố định nào phù hợp với tiêu chuẩn kỹ thuật.

μk : giá trị đặc trưng của hệ số ma sát; μk = 0,4 cho thép trên thép, μk = 0,6 cho thép trên bê tông

γμ hệ số thành phần của ma sát, γμ = 2,0 cho thép trên thép, γμ = 1,2 cho thép trên bê tông

Các giá trị μk và γμ trên được sử dụng với điều kiện trước khi lắp đặt, bề mặt của các cấu kiện thép không được phủ và không dính dầu mỡ hoặc phun kim loại hoặc phủ bằng silicat kẽm cứng hoàn toàn miễn là bất kỳ lớp phủ nào đều đông cứng hoàn toàn trước khi lắp đặt hoặc lắp ráp các cấu kiện.

Trong các trường hợp khác, các giá trị của μk và γμ phải được thiết lập từ các kết quả thí nghiệm.

Trong trường hợp kết cấu chịu ứng suất động, khi có thể xảy ra dao động tải trọng cực hạn, ví dụ cầu đường sắt và chịu động đất, lực ma sát không chống lại được lực ngang. Trong những trường hợp này, μk được coi bằng không.

Phải kiểm tra an toàn chống trượt trong các mối nối được tạo từ các gối đàn hồi không có phương tiện định vị đúng phù hợp với 6.2.

5.1.3 Điều kiện lắp đặt

Mọi điều kiện lắp đặt cụ thể nên có thỏa thuận với nhà sản xuất. Xem các nội dung liên quan đến lắp đặt gối ở EN 1337-11.

5.1.4 Chuyển dịch gia tăng

Trừ khi các tiêu chuẩn kỹ thuật có yêu cầu nghiêm ngặt hơn, để đảm bảo đủ độ tin cậy các gối không bị mất ổn định hoặc ngừng hoạt động như dự định, các chuyển động thiết kế của chúng phải được gia tăng một lượng như sau:

a) xoay

± 0,005 (rad) hoặc ± 10/r (rad), chọn giá trị nào lớn hơn, (r là bán kính, theo mm);

b) Tịnh tiến

± 20 mm theo cả hai hướng chuyển động với tổng chuyển động tối thiểu là ± 50 mm theo hướng chuyển động lớn nhất và ± 20 mm theo chiều ngang trừ khi gối được hạn chế cơ học.

Những yêu cầu này để thiết kế khả năng dịch chuyển, không sử dụng để tính ứng suất và không áp dụng cho gối chất dẻo đàn hồi.

5.1.5 Các chuyển động tối thiểu được giả định để phân tích cường độ

Để phân tích độ bền của gối, chuyển động quay phải được lấy không nhỏ hơn ±0,003 radian và chuyển động tịnh tiến không nhỏ hơn ±20 mm hoặc ±10 mm đối với gối đàn hồi.

Nếu gối không thể quay quanh một trục thì phải giả sử độ lệch tâm tối thiểu là //10 vuông góc với trục đó, trong đó / là chiều dài tổng cộng của gối vuông góc với trục đó.

5.2 Sức kháng của gối

5.2.1 Quy định chung

Các giá trị sử dụng để tính toán sức kháng với chuyển dịch của các loại gối khác nhau được đưa ra trong các điều có liên quan của tiêu chuẩn này. Ngoài các thay đổi về vật liệu, các giá trị này cũng cho phép dung sai chế tạo và độ không chính xác trong lắp đặt, được nêu trong các tiêu chuẩn kỹ thuật có liên quan khác. Chúng chỉ được giữ tốt nếu gối không phải chịu bất kỳ yếu tố nào sau đây:

a) Nhiệt độ cao hơn hoặc thấp hơn mức tối đa và tối thiểu quy định;

b) Vượt quá dung sai quy định;

c) Vận tốc tịnh tiến hoặc quay lớn hơn vận tốc phát sinh từ hoạt tải theo TCVN 13594:3:2022;

d) Có các chất có hại cho vật liệu gối;

e) Bảo trì không đầy đủ.

Trong tất cả các thí nghiệm, giá trị được lấy cho một hệ số cụ thể ít nhất phải là giá trị thiết kế đặc trưng có lợi được xem xét.

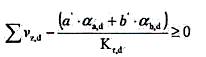

5.2.2 Phản lực đối với lăn và trượt của một bộ các gối

Khi có một số lượng gối được bố trí sao cho các lực bất lợi từ phản lực với chuyển động là một phần được giải phóng bởi các lực phát sinh từ phản lực với chuyển dịch của các bộ phận khác, các hệ số ma sát μα và μr phải được đánh giá theo cách sau đây trừ khi có thực hiện một khảo sát chính xác hơn.

| μα = 0,5 μmax(1 + α) | (3) |

| μr = 0,5 μmax(1 - α) | (4) |

Trong đó:

μα là hệ số ma sát bất lợi;

μr là hệ số giảm (giải phóng) ma sát;

μmax là hệ số ma sát lớn nhất của gối;

αn hệ số phụ thuộc vào loại gối và số lượng gối chịu lực tác dụng bất lợi hoặc giảm lực khi thích hợp; nếu không đưa ra giá trị an thì được tính theo Bảng 2

Bảng 2 - Hệ số cho αn

| n | αn |

| ≤ 4 | 1 |

| 4 < n < 10 | (16-n)/12 |

| ≥ 10 | 0,5 |

5.3 Đặc điểm thiết kế cơ bản

5.3.1 Tịnh không của gối

Khi gối được thiết kế để chịu lực ngang, một số chuyển dịch sẽ xảy ra trước khi tịnh không được bắt đầu. Chuyển dịch đó phải được giữ ở mức tối thiểu. Để đạt được mục đích này, tổng tịnh không giữa các điểm chuyển dịch không được lớn hơn 2 mm trừ khi có quy định khác.

Nếu giá trị trên bị vượt quá thì cần đặc biệt cẩn thận để đảm bảo điều này không ảnh hưởng đến chức năng của kết cấu.

Tịnh không không được tính đến khi cho phép chuyển động ngang trừ khi có thể chứng minh rằng chúng sẽ có sẵn vĩnh viễn theo hướng chính xác.

Nếu yêu cầu nhiều hơn một gối để chống lại lực ngang, các gối và hệ đỡ chúng phải được thiết kế để đảm bảo sự phân bố bất lợi của tịnh không không ngăn cản điều này xảy ra.

5.3.2 An toàn chống mất mát các bộ phận gối

Phải thực hiện các biện pháp thích hợp để đảm bảo không có sự chùng dần của cụm gối do tải trọng động.

5.3.3 Đánh dấu gối

Tất cả các gối phải được đánh dấu bằng tên nhà sản xuất, nơi sản xuất, năm sản xuất và số sê-ri là một số riêng cho từng gối riêng lẻ và duy nhất cho từng loại gối.

Ngoài ra, tất cả các gối không phải gối đàn hồi phải được ghi nhãn như sau: loại gối; số đặt hàng của nhà sản xuất; các giá trị khả năng chịu tải thiết kế lớn nhất đối với lực tác dụng và lực cắt; các giá trị khả năng dịch chuyển thiết kế lớn nhất; vị trí trong kết cấu; hướng lắp đặt.

Trừ hai mục sau cùng, các dấu hiệu này phải ở dạng sao cho chúng có thể nhìn thấy mọi lúc và sẽ vẫn rõ ràng và dễ hiểu trong suốt tuổi thọ của gối.

5.3.4 Các quy định về vận chuyển

Tất cả các gối được tạo thành từ một số bộ phận mà chúng không được cố định cứng với nhau, phải được kẹp tạm thời với nhau tại nơi sản xuất. Kẹp phải đủ chắc chắn để giữ các bộ phận chịu lực khác nhau ở đúng vị trí của chúng trong quá trình chỉnh lý, vận chuyển và lắp đặt. Chúng sẽ được đánh dấu (ví dụ sơn bằng màu khác với gối). Kẹp phải dễ dàng tháo rời sau khi lắp đặt hoặc được thiết kế để phá vỡ khi gối bắt đầu hoạt động mà không làm hỏng gối.

Tất cả các gối quá nặng không thể dễ dàng chỉnh lý bằng tay phải có quy định để lắp các phụ kiện bằng các thiết bị nâng.

5.3.5 Các quy định về kiểm tra

Khi được quy định, các gối phải được cung cấp các điểm chuẩn (tham chiếu) để có thể đo chuyển động ngang và chuyển động quay.

Các chỉ báo chuyển động phải được đánh dấu các điểm chuyển động cho phép.

CHÚ THÍCH: Các chỉ báo chuyển động nên được bố trí để có thể được đọc từ một vị trí dễ tiếp cận.

5.3.6 Quy định cho việc điều chỉnh sơ bộ và thay thế

Phải đưa ra các quy định để cho phép dễ dàng thay thế các gối hoặc các bộ phận của gối bằng cách kích kết cấu. Phải giả định trong thiết kế gối rằng kết cấu sẽ không được nâng lên quá 10mm nếu không có thông tin có sẵn. Các bộ phận thay thế theo mọi cách có chất lượng ít nhất phải bằng chất lượng ban đầu của nó.

5.4 Bản vẽ mặt bằng hệ thống đỡ

Bản vẽ mặt bằng hệ thống đỡ cần được đưa ra nếu có yêu cầu.

GHI CHÚ: Nội dung liên quan đến việc chế tạo, đánh giá sự phù hợp, vận chuyển, lắp đặt xem ở các điều khoản có liên quan của EN 1337-2 đến EN 1337-11.

6 Các quy định cho thiết kế các bộ phận và các loại gối cầu

6.1 Bộ phận trượt

6.1.1 Yêu cầu chức năng

CHÚ THÍCH: Các bộ phận trượt và thanh dẫn cho phép chuyển động trong mặt phẳng hoặc mặt trượt cong với mức ma sát nhỏ nhất. Yêu cầu kiểm tra cụ thể khả năng chịu ma sát, như chỉ kiểm tra tính chất cơ học và vật lý thì không đủ để đảm bảo rằng các thành phần này có đủ các đặc tính cần thiết. Tính năng của các phần tử trượt và thanh dẫn được coi là đạt yêu cầu nếu được tiêu chuẩn hóa như nêu ở Phụ lục AA của các tổ hợp vật liệu cụ thể đáp ứng các yêu cầu của điều này khi được thí nghiệm như quy định trong các thí nghiệm ma sát cụ thể như mô tả ở phụ lục AA.

6.1.1.1 Các bộ phận trượt và thanh dẫn kết hợp bề mặt trượt với các tấm PTFE

6.1.1.1.1 Yêu cầu trong thí nghiệm ma sát ngắn hạn

Hệ số ma sát trong mỗi giai đoạn thí nghiệm ma sát không được vượt quá các giá trị cho trong Bảng 3.

Bảng 3 - Hệ số ma sát lớn nhất trong thí nghiệm ngắn hạn của tấm PTFE kết hợp với mạ crom cứng, thép austenit hoặc hợp kim nhôm dùng cho mặt trượt cong hoặc phẳng

| Thí nghiệm (xem Phụ lục AA) | Nhiệt độ | Crom cứng hoặc thép austenitic | Hợp kim nhôm | ||||||

|

|

| μs,1 | μdyn,1 | μs,T | μdyn,T | μs,1 | μdyn,1 | μs,T | μdyn,T |

| C | + 21 °C | 0,012 | 0,005 | - | - | 0,018 | 0,008 | - | - |

| D | - 35 °C | 0,035 | 0,025 | - | - | 0,053 | 0,038 | - | - |

| E | 0 °C | 0,018 | 0,012 | - | - | 0,027 | 0,018 | - | - |

| E | -35 °C | - | - | 0,018 | 0,012 | - | - | 0,027 | 0,018 |

| CHÚ THÍCH: μs,1 là hệ số ma sát tĩnh ở chu kỳ đầu tiên μdyn,1 là hệ Số ma sát động ở chu kỳ đầu tiên μs,T là hệ số ma sát tĩnh ở các chu kỳ đầu tiếp theo μdyn,1 là hệ số ma sát động ở các chu kỳ tiếp theo (xem phụ lục AA) | |||||||||

6.1.1.1.2 Các yêu cầu trong thí nghiệm ma sát dài hạn

Hệ số ma sát của các tổ hợp vật liệu trượt không được vượt quá các giá trị trong Bảng 4 và Bảng 5.

6.1.1.2 Thanh dẫn kết hợp vật liệu composite CM1 và CM2

6.1.1.2.1 Yêu cầu trong thí nghiệm ma sát ngắn hạn

Hệ số ma sát tĩnh hoặc động tối đa không được vượt quá 0,15

Bàng 4 - Hệ số ma sát trong thí nghiệm dài hạn của tấm PTFE trong tổ hợp với thép austenit dùng làm mặt trượt phẳng

| Nhiệt độ | Tổng quãng đường trượt | |||

| 5132 m | 10242 m | |||

| μs,T | μdyn,T | μs,T | μdyn,T | |

| -35 °C(VN?) | 0,030 | 0,025 | 0,050 | 0,040 |

| -20 °C(VN?) | 0,025 | 0,020 | 0,040 | 0,030 |

| 0 °C | 0,020 | 0,015 | 0,025 | 0,020 |

| +21 °C | 0,015 | 0,010 | 0,020 | 0,015 |

| CHÚ THÍCH: μs,T và μdyn,T là hệ số ma sát tĩnh và động ở các nhiệt độ tương ứng | ||||

Bảng 5 - Hệ số ma sát lớn nhất trong thí nghiệm dài hạn của tấm PTFE trong tổ hợp với tấm mạ crom cứng, thép austenit hoặc hợp kim nhôm dùng cho mặt trượt cong

| Nhiệt độ | Tổng quãng đường trượt 2 066 m | |||

| Thép Austenitic hoặc thép crom cứng | Hợp kim nhôm | |||

| μs,T | μdyn,T | μs,T | μdyn,T | |

| -35 °C(VN?) | 0,030 | 0,025 | 0,045 | 0,038 |

| -20 °C(VN?) | 0,025 | 0,020 | 0,038 | 0,030 |

| 0 °C | 0,020 | 0,015 | 0,030 | 0,022 |

| +21 °C | 0,015 | 0,010 | 0,022 | 0,015 |

6.1.1.2.2 Yêu cầu trong thí nghiệm ma sát dài hạn

Hệ số ma sát tĩnh hoặc động lớn nhất không được vượt quá các giá trị liệt kê trong Bảng 6.

Bảng 6 - Hệ số ma sát tĩnh hoặc động lớn nhất PT trong thí nghiệm dài hạn và ngắn hạn của vật liệu composite CM1 và CM2 trong tổ hợp với thép Austenit sử dụng làm mặt trượt phẳng trong thanh dẫn

| Nhiệt độ | Tổng quãng đường trượt 2 066 m |

| μT | |

| -35 °C | 0,200 |

| -20 °C | 0,150 |

| 0 °C | 0,100 |

| +21 °C | 0,075 |

6.1.2 Thuộc tính vật liệu

Trong trường hợp không có các tiêu chuẩn cụ thể, thí nghiệm vật liệu phải phù hợp với các quy trình được đưa ra trong Phụ lục AA đến EE.

6.1.2.1 Tấm PTFE

6.1.2.1.1 Tiêu chuẩn kỹ thuật vật liệu

Nguyên liệu thô cho các tấm PTFE phải là polytetrafluoroethylen tinh khiết không phải là tái sinh hoặc vật liệu độn.

6.1.2.1.2 Các tính chất cơ học và vật lý

Các đặc tính của PTFE phải phù hợp với Bảng 7.

Bảng 7 - Các tính chất cơ học và vật lý của PTFE

| Tính chất | Tiêu chuẩn thí nghiệm | Yêu cầu | |

| Khối lượng thể tích | TCVN 6039:2015 (ISO 1183) | ρp = 2140 đến 2200 | kg/m3 |

| Độ bền chịu kéo | TCVN 4501:2014 (ISO 527-2) | fptk = 29 đến 40 | MPa |

| Dãn dài khi đứt | TCVN 4501:2014 (ISO 527-2) | δP ≥ 300 | % |

| Độ cứng bi | TCVN 9568:2013 (ISO 2039-1) | H132/60 = 23 đến 33 | MPa |

Các mẫu thử phải được chuẩn bị từ tấm hoàn chỉnh nhưng không có vết lõm, được thí nghiệm ở 23 °C ± 2 °C.

Khối lượng riêng phải được xác định trên ba mẫu thử.

Thí nghiệm độ bền kéo và độ giãn dài khi đứt phải được tiến hành trên năm mẫu thử loại 1 (phù hợp với Hình 1 của TCVN 4501:2014 (ISO 527) hoặc tiêu chuẩn tương đương. Chiều dày của mẫu thừ phải là 2 mm ± 0,2 mm và tốc độ thử phải là 50 mm / phút (tốc độ E như được định nghĩa trong TCVN 4501:2014 (ISO 527) hoặc tiêu chuẩn tương đương.

Tổng cộng 10 phép thử độ cứng bi được thực hiện sử dụng ít nhất ba mẫu thử với tối thiểu ba phép thử cho mỗi mẫu; độ dày của mẫu ít nhất là 4,5 mm.

Tất cả các mẫu phải vượt qua tất cả các thí nghiệm được thực hiện.

6.1.2.1.3 Tính chất hình học

a) Dung sai về độ dày

Dung sai chấp nhận được về độ dày của các tấm PTFE đơn hoặc nhiều tấm có liên quan là 0+0,3mm hoặc các tấm có đường kính L nhỏ hơn 1200 mm và 0+0,4 mm cho các tấm lớn hơn.

b) Mẫu lúm lõm

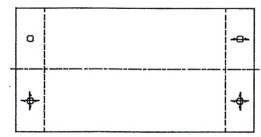

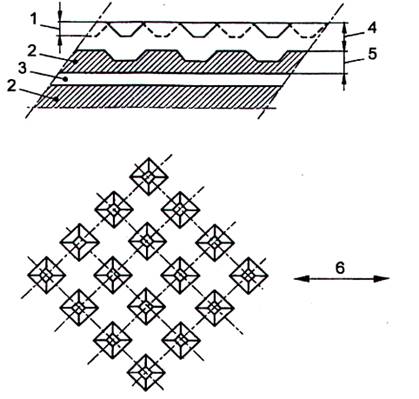

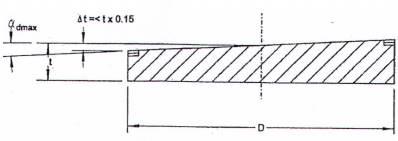

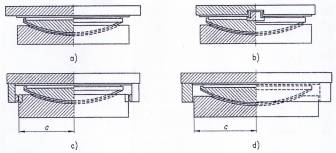

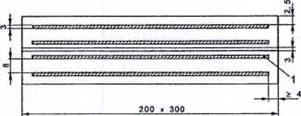

Lúm lõm và mẫu lúm lõm phải phù hợp với Hình 3. Khi tạo lúm lõm bằng cách ép nóng, nhiệt độ trong quá trình ép không được vượt quá 200 °C.

Kích thước tính bằng milimét

CHÚ DẪN: 1: hướng trượt chính

Hình 3 - Mẫu lúm lõm trong tấm PTFE

6.1.2.1.4 Tính ổn định của vật liệu trượt

PTFE được thí nghiệm phù hợp với Phụ lục AA và yêu cầu 6.1.1.1.1, 6.1.1.1.2. Dầu bôi trơn phù hợp với 6.1.2.7.

Mặt đối tiếp cho thí nghiệm ma sát ngắn hạn là thép Austenic hoặc Crom cứng và cho thí nghiệm dài hạn thép Austenic theo 6.1.2.3 và 6.1.2.4.

6.1.2.2 Vật liệu composite

6.1.2.2.1 Vật liệu composite CM1

Là vật liệu tổng hợp gồm ba lớp: một dải đệm bằng đồng thau và một lớp xốp kết dính với nhau kiểu ma trận, được ngâm tẩm và phủ bằng hỗn hợp PTFE / chì.

Vật liệu phải phù hợp với các đặc tính được liệt kê trong Bảng 8.

Ngoài ra, tình trạng của vật liệu và độ hoàn thiện bề mặt phải được kiểm tra bằng mắt.

Bảng 8 - Đặc điểm của CM1

| Đệm đồng thau | Vật liệu: CuSn 6 Tỷ lệ thành phần theo khối lượng | Sn | 5 đến 7,50 | % |

|

|

| P | < 0.35 | % |

|

|

| Pb | < 0,10 | % |

|

|

| Fe | < 0,10 | % |

|

|

| Zn + Ni | < 0,30 | % |

|

|

| Còn lại Cu |

|

|

|

| Chiều dày |

| (2,1 ±0,15) | mm |

|

| Độ cứng HB theo TCVN 256 (ISO 6506) hoặc tiêu chuẩn tương đương |

| 80 đến 160 |

|

| Lớp bên trong đồng thau | Vật liệu: CuSn 10 Tỷ lệ thành phần theo khối lượng | Sn | 10 đến 12 | % |

|

|

| Pb | < 1.00 | % |

|

|

| P | 0,25 đến 0,4 | % |

|

|

| Si | < 0,17 | % |

|

|

| Fe | < 0,15 | % |

|

|

| Ni | < 0,15 | % |

|

| Bão hòa với PTFE - Pb |

| >25 | % |

|

| Chiều dày |

| + 0,15 | mm |

|

|

| 0,25 |

|

|

|

|

|

| 0,0 |

|

| Lớp bề mặt | Vật liệu: PTFE/Pb |

|

|

|

|

| Tỷ lệ thành phần theo thể tích | Pb 20 %, còn lại PTFE |

| |

|

| Chiều dày |

| + 0,02 | mm |

|

|

| 0,01 |

|

|

|

|

|

| 0,0 |

|

|

| Tổng chiều dày |

| + 0,1 | mm |

|

|

| 2,4 |

|

|

|

|

|

| 0,0 |

|

|

| Lớp dính bám trên TCVN 2097 (ISO 2409) hoặc tiêu chuẩn tương đương |

| GT 2 |

|

6.1.2.2.2 Vật liệu composite CM2

Vật liệu phải bao gồm một lưới kim loại mềm dèo được nung kết thành hợp chất PTFE với gối hoặc mặt trượt có lớp phủ PTFE dày hơn.

Lưới kim loại phải là lưới ổn định CuSn6 từ các sợi có đường kính 0,25 mm được liên kết tại các điềm giao nhau và có độ dày sau khi gia công xấp xỉ 0,4 mm. Số lượng lưới theo hướng sợi dọc và sợi ngang phải là 16 ±1 trên 10 mm. Hợp chất PTFE phải là PTFE có 30 %± 2 % hàm lượng chất độn, bao gồm sợi thủy tinh và graphite.

Vật liệu phải phù hợp với các đặc tính được liệt kê trong Bảng 9.

Ngoài ra, tình trạng của vật liệu và độ hoàn thiện bề mặt của nó phải được kiểm tra bằng mắt.

Bảng 9 - Đặc tính của CM2

| Khối lượng thể tích | 4100 kg/m3 đến 4400 kg/m3 |

| Độ bền kéo | > 45 MPa |

| Độ dãn dài | > 10% |

| Chiều dày | (0,48 ± 0,2) mm |

| Lớp phủ kết dính (phù hợp TCVN 2097 (ISO 2409) hoặc tiêu chuẩn tương đương | GT2 |

6.1.2.2.3 Tính phù hợp của vật liệu trượt

Vật liệu composite CM1 và CM2 phải được thí nghiệm theo Phụ lục AA và phải đáp ứng các yêu cầu của 6.1.1.2.1 và 6.1.1.2.2.

Cả tấm thép đối tiếp Austenit và chất bôi trơn sử dụng trong thí nghiệm đều phải phù hợp với tiêu chuẩn kỹ thuật được chấp thuận.

6.1.2.3 Thép tấm austenit

6.1.2.3.1 Tiêu chuẩn kỹ thuật vật liệu

Thép phù hợp với TCVN 10356 hoặc EN 10088-2 1.4401 + 2B.

Bề mặt tiếp xúc phải được mài và đánh bóng bằng máy nếu cần thiết.

6.1.2.3.2 Đặc điểm bề mặt

Sau khi xử lý bề mặt, độ nhám Ry5i không được vượt quá 1 μm phù hợp với TCVN 5120 (ISO 4287) và độ cứng phải trong khoảng 150 HV1 đến 220 HV1, theo TCVN 258-2 (ISO 6507-2) hoặc tiêu chuẩn tương đương.

6.1.2.4 Bề mặt mạ crom cứng

Toàn bộ bề mặt cong của tấm nền phải được mạ Crom cứng.

Quy trình mạ Crom cứng phải tuân theo các yêu cầu của TCVN 8582 (ISO 6158).

6.1.2.4.1 Tiêu chuẩn kỹ thuật vật liệu

Lớp nền cho các mặt trượt mạ Crom cứng phải là thép phù hợp với TCVN 6522 hoặc EN 10025, cấp S 355 J2G3 hoặc thép hạt mịn có cùng cấp hoặc cao hơn phù hợp với TCVN 9986 (ISO 630) hoặc EN 10113-1 hoặc tiêu chuẩn tương đương.

Lớp mạ Crom cứng không được có vết nứt và rỗ.

Bề mặt của vật liệu cơ bản không được rỗng bề mặt, vết nứt co ngót và tạp chất. Các khuyết tật nhỏ có thể được sửa chữa, ví dụ bằng cách ghim (pinning) trước khi mạ crom cứng.

6.1.2.4.2 Đặc điểm bề mặt

a) Độ nhám

Độ nhám bề mặt cuối cùng Ry5i theo TCVN 5120 (ISO 4287) hoặc tiêu chuẩn tương đương của bề mặt được mạ không được vượt quá 3 μm.

CHÚ THÍCH: Cả vật liệu cơ bản và lớp mạ Crom cứng đều có thể được đánh bóng để đạt được độ nhám bề mặt quy định.

b) Độ dày

Chiều dày của lớp mạ Crom cứng ít nhất phải là 100 μm.

c) Kiểm tra bằng mắt

Phải kiểm tra bề mặt crom cứng bằng mắt thường để tìm các vết nứt và lỗ rỗng.

d) Thí nghiệm Ferroxyl

Ngoài việc kiểm tra bằng mắt thường, việc không có khuyết tật phải kiểm tra bằng thí nghiệm Ferroxyl phù hợp với Phụ lục BB.

Nếu việc kiểm tra bằng mắt các bề mặt cho thấy có bất kỳ khuyết tật tiềm ẩn nào, thì phải áp dụng thí nghiệm Ferroxyl trên toàn bộ khu vực bị ảnh hưởng.

Nếu phát hiện bất kỳ khuyết tật nào bằng thí nghiệm Ferroxyl, lớp mạ Crom cứng sẽ bị loại bỏ.

6.1.2.5 Vật liệu thép cho tấm đệm

Thép bản phù hợp TCVN 9986 (ISO 630), TCVN 6522 (ISO 4995) hoặc EN 10025, EN 10137-1, gang phù hợp với TCVN 2361 hoặc ISO 1083, thép cacbon đúc phù hợp với TCVN 11381 hoặc ISO 3755, hoặc thép không gỉ phù hợp với TCVN 10356 hoặc EN 10088 hoặc tiêu chuẩn tương đương được sử dụng cho các tấm đệm có mặt phẳng hoặc cong, nếu thích hợp.

6.1.2.6 Hợp kim nhôm

6.1.2.6.1 Tiêu chuẩn kỹ thuật vật liệu cho tấm đệm

Hợp kim nhôm chỉ được sử dụng cho bộ phận lồi của gối PTFE hình cầu hoặc hình trụ.

Hợp kim phải là AI-Mg6M hoặc AI-Si7MgTF phù hợp với các yêu cầu của ISO 3522 hoặc tiêu chuẩn tương đương.

6.1.2.6.2 Xử lý bề mặt

Bề mặt cong phải được anốt hóa sau khi gia công.

Chiều dày trung bình tối thiểu của lớp phù phải là 15 μm.

Chiều dày cục bộ tối thiểu của lớp phủ phải là 14 μm.

Các phép đo chiều dày phải được thực hiện theo phương pháp được mô tả trong Phụ lục CC.

Bề mặt có thể được đánh bóng nếu cần để đạt được độ hoàn thiện theo yêu cầu trong 6.1.2.6.3.

6.1.2.6.3 Đặc điểm của các mặt trượt

Độ nhám bề mặt Ry5i sau khi anốt hóa không được vượt quá 3 μm theo TCVN 5120 (ISO 4287) hoặc tiêu chuẩn tương đương. Bề mặt không được có các khuyết tật tổn thương, chẳng hạn vết nứt và độ rỗng đáng kể.

6.1.2.6.4 Tính phù hợp làm vật liệu trượt

Hợp kim nhôm phải được thử theo phụ lục AA và đáp ứng các yêu cầu của 6.1.1.1.

6.1.2.7 Chất bôi trơn

6.1.2.7.1 Yêu cầu chung

CHÚ THÍCH: Mục đích của chất bôi trơn là giảm sức cản ma sát và mài mòn của PTFE.

Chất bôi trơn phải giữ được các đặc tính của nó trong phạm vi nhiệt độ quy định và không được đóng rắn lại cũng như không có các tấn công khác vào vật liệu tại giao diện trượt.

6.1.2.7.2 Thuộc tính

Các đặc tính của chất bôi trơn phải phù hợp với Bảng 10.

Một phân tích phổ IR phải được thực hiện với mục đích nhận dạng.

Bảng 10 - Tính chất hóa học và vật lý của dầu nhờn

| Tính chất | Tiêu chuẩn thí nghiệm | Yêu cầu |

| Thâm nhập làm việc | TCVN 5853 (ISO 2137), ASTM D217:88 | 26,5 đến 29,5 mm |

| Điểm rơi | TCVN 8938 (ISO 12924), ISO 2176, | >180 °C |

| Tách dầu sau 24 giờ ở 100 °C | Phụ lục DD | < 3 % (khối lượng) |

| Sức kháng ôxi hóa với áp lực ha sau 100 giờ ở 160 °C | Phụ lục EE | < 0,1 MPa |

| Điểm rót chảy của dầu gốc | TCVN 3753:1995 (ISO 3016) | Dưới -60 °C |

6.1.2.7.3 Tính phù hợp để sử dụng trong các phần tử trượt

Khi được thử theo Phụ lục AA, chất bôi trơn phải đáp ứng các yêu cầu về ma sát cho trong 6.1.1.1.1 và 6.1.1.1.2.

Đối với thí nghiệm ma sát ngắn hạn, bề mặt trượt đối tiếp phải được làm bằng crom cứng phù hợp với6.1.2.4 hoặc thép austenit phù hợp với 6.1.2.3 và đối với thí nghiệm ma sát dài hạn của thép austenit phù hợp với 6.1.2.3.

6.1.2.8 Chất kết dính để dính kết các tấm thép austenit

CHÚ THÍCH: Chức năng chính của chất kết dính là kết dính các tấm thép Austenit với tấm đệm bằng cách mà lực cắt được truyền mà không có chuyển dịch tương đối.

Chất kết dính phải không có dung môi.

6.1.2.8.1 Yêu cầu trong thí nghiệm ngắn hạn

Thí nghiệm ngắn hạn phải được thực hiện theo Phụ lục FF trên năm mẫu thử.

Khi được thí nghiệm mà không bị lão hóa, độ bền cắt chồng của mỗi mẫu liên kết thử không được nhỏ hơn 25 MPa.

6.1.2.8.2 Yêu cầu trong thí nghiệm dài hạn

Thí nghiệm dài hạn phải được thực hiện theo Phụ lục FF trên mỗi mẫu trong số năm mẫu thử.

Khi được thí nghiệm sau khi gia tốc hóa già theo FF.4.2.1 và FF.4.2.2, độ bền cắt chồng trung bình của liên kết từ cả hai bộ năm mẫu không được nhỏ hơn 25 MPa.

6.1.3 Thiết kế

6.1.3.1 Tổ hợp của các vật liệu trượt

Điều khoản này đề cập đến tất cả các chi tiết thiết kế, dữ liệu thiết kế và định kích thước.

Các vật liệu trượt phải được tổ hợp như thể hiện trong Bảng 11. Chỉ được sử dụng một tổ hợp để làm bề mặt trượt.

Bề mặt trượt phải được bôi trơn bằng dầu, xem 6.1.2.7.

Bảng 11 - Tổ hợp cho phép của các vật liệu để ứng dụng lâu dài làm mặt trượt.

| Bề mặt phẳng | Bề mặt cong | Dẫn hướng | |||

| PTFE có lúm lõm | Thép austenitic | PTFE có lúm lõm | Thép austenitic | PTFE không có lúm lõm | Thép austenitic |

| Crom cứng | CM1 | ||||

| Nhôm | CM2 | ||||

6.1.3.2 Tấm PTFE

6.1.3.2.1 Tấm PTFE trong hốc lõm

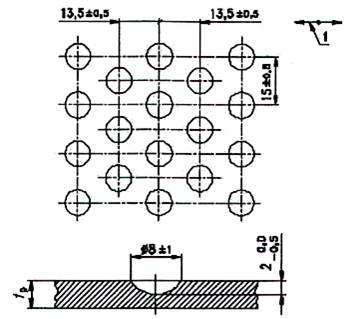

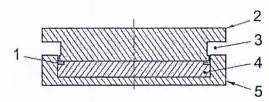

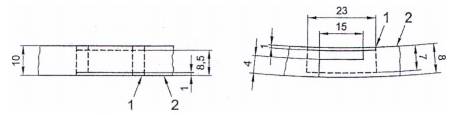

Các tấm PTFE phải được lắp chìm vào một tấm đệm như thể hiện trong Hình 4.

Kích thước tính bằng milimét

CHÚ DẪN: Một giá trị cố định cho độ cao của phần nổi được đưa ra để tạo điều kiện thuận lợi cho việc đo PTFE phần nhô ra "h" sau khi lắp đặt. Đối với tiết diện x -x, xem Hình 5.

1 - Mép sắc

Hình 4 - Cấu tạo PTFE lúm lõm và nổi

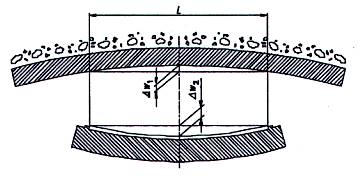

Đối với áp lực do tải trọng lâu dài lớn hơn 5 MPa, phải bố trí dạng lõm đều để giữ lại chất bôi trơn. Dạng và sự sắp xếp của các vết lõm khi không chịu tải và điều kiện không sử dụng được thể hiện ở Hình 3.

Mẫu lúm lõm phải thẳng hàng với hướng trượt chính như trong Hình 3.

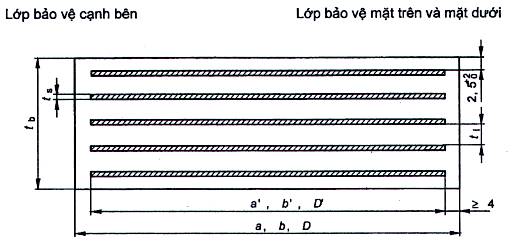

Độ dày tp của các tấm PTFE và phần nhô ra h trong điều kiện không chịu tải có lớp bảo vệ chống ăn mòn phải đáp ứng các điều kiện sau:

|

| (5) |

| 2,2h < tp ≤ 8,0 mm | (6) |

Dung sai trên phần nhô ra “h” là ±0,2 mm đối với L ≤ 1200 mm và ±0,3 mm đối với L > 1200 mm. Phần nhô ra “h” phải được kiểm tra tại các điểm đo được đánh dấu, trong đó lớp bảo vệ chống ăn mòn không được vượt quá 300 μm. Phải có ít nhất hai điểm đo được định vị thích hợp.

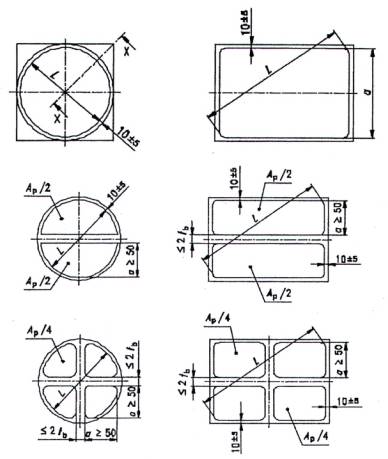

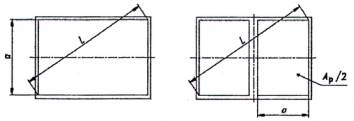

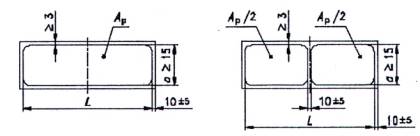

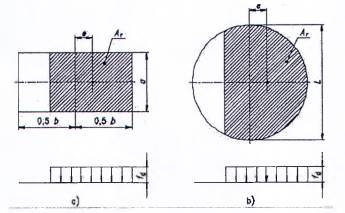

a) Tấm PTFE phẳng

Các tấm PTFE phẳng phải có hình tròn hoặc hình chữ nhật và có thể được chia thành tối đa bốn phần giống nhau.

Các dạng ngoài phạm vi của Tiêu chuẩn này phải phù hợp với tiêu chuẩn được chấp nhận khác.

Kích thước nhỏ nhất “a” không được nhỏ hơn 50 mm.

Khoảng cách giữa các tấm PTFE riêng lẻ không được lớn hơn hai lần độ dày của tấm đệm của PTFE hoặc vật liệu đối tiếp, chọn giá trị nhỏ nhất.

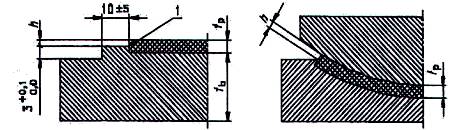

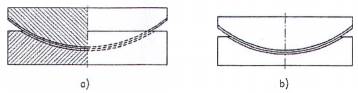

Hình 5 đưa ra một số ví dụ về chia nhỏ các tấm PTFE phẳng

Hình 5 - Ví dụ về cấu hình PTFE phẳng lõm

b) Tấm PTFE cong

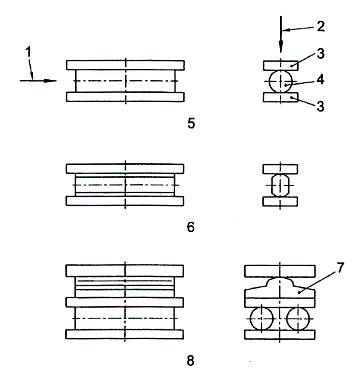

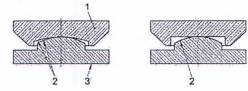

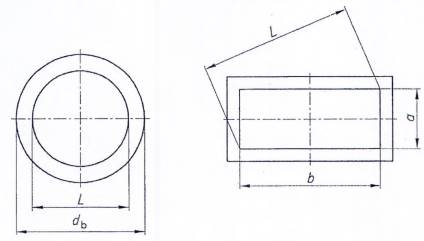

Các tấm PTFE cong cho các mặt trượt hình trụ phải có hình chữ nhật và có thể được chia nhỏ thành tối đa của hai phần giống nhau. Hình 6 đưa ra cấu hình của các tấm PTFE cong cho các mặt trượt hình trụ.

Kích thước tính bằng milimét

Hình 6 - Cấu hình của tấm PTFE lõm cho mặt trượt hình trụ

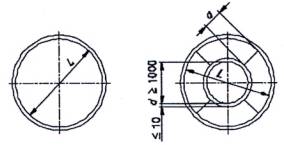

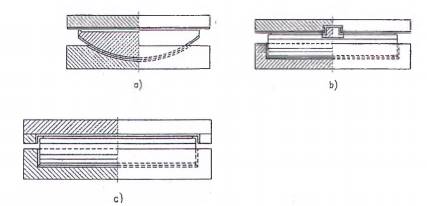

Các tấm PTFE cong cho các bề mặt trượt hình cầu phải có hình tròn và có thể được chia nhỏ thành một đĩa và một hình vành khuyên. Đĩa có đường kính không nhỏ hơn 1000 mm và chiều rộng của hình khuyên không được nhỏ hơn 50 mm. Diện tích hình vành khuyên có thể được chia thành các đoạn bằng nhau.

Cả đĩa và hình khuyên có thể được giữ lại trong các hốc. Vòng ngăn cách của tấm nền không được rộng hơn 10 mm. Hình 7 cho thấy cấu hình các tấm PTFE cong cho mặt trượt hình cầu.

Kích thước tính bằng milimét

Hình 7 - Phân chia các tấm PTFE lõm cho các mặt trượt hình cầu

c) Tấm PTFE cho dẫn hướng

Các tấm PTFE cho dẫn hướng phải có độ dày tối thiểu 5,5 mm và phần nhô ra trong điều kiện không tải là 2,3 mm ± 0,2 mm.

Kích thước “a” không được nhỏ hơn 15 mm và hệ số hình dạng được điều chỉnh:

|

| (7) |

phải lớn hơn 4 (Xem Hình 8).

Hình 8 - Ví dụ về tấm PTFE lõm cho dẫn hướng

6.1.3.2.2 Các tấm PTFE dính kết với các gối chất dẻo

CHÚ THÍCH: Định vị sơ bộ các gối đàn hồi để bù lại hiện tượng từ biến và co ngót trong kết cấu bê tông là khó khăn. Một giải pháp khả thi phát triển ở bộ phận trượt PTFE. Tấm PTFE dính kết với chất đàn hồi có thể được sử dụng để điều chỉnh các dịch chuyển phát sinh từ biến dạng co ngót và từ biến của kết cấu bê tông (loại D trong Bảng 15).

Các tấm PTFE dính kết với các gối đàn hồi phải được gắn bằng cách lưu hóa.

Khi sử dụng PTFE không được tạo lúm lõm phải dày ít nhất 1,5 mm và phải được bôi trơn trước.

Không áp dụng việc kiểm tra theo 6.1.3.8.1 và 6.1.3.8.2.

6.1.3.3 Vật liệu composite

Vật liệu composite chỉ được sử dụng khi sự tự thẳng hàng giữa các bộ phận đối tiếp của gối là có thể. Chiều rộng “a” phải bằng hoặc lớn hơn 10 mm.

6.1.3.4 Dẫn hướng

Dẫn hướng có thể được sử dụng để chịu lực ngang Vd do các tác động thay đổi và thường xuyên.

Tùy thuộc vào kết cấu gối, các thanh dẫn có thể được bố trí bên ngoài hoặc đúng tâm.

Các vật liệu trượt phải được cố định trên các khoá và rãnh then trong các tấm đệm.

Khe hở c giữa các bộ phận trượt trong điều kiện không sử dụng phải đáp ứng điều kiện sau:

| c ≤ 1,0 mm + L/1000 mm | (8) |

Các ví dụ điển hình về việc gắn các khóa và thanh dẫn được thể hiện trong Hình 9 và 10.

Trong thiết kế liên kết ở TTGHCĐ phù hợp với TCVN 13594:6:2023, phải xét ảnh hưởng của lực ngang Vd, mô men do nó gây ra và lực ma sát.

Khi đó, dưới sự quay dự đoán quanh một trục ngang, chênh lệch biến dạng của tấm PTFE trên kích thước nhỏ nhất “a” vượt quá 0,2 mm, một phần tử xoay phải được bao gồm trong tấm đệm (xem Hình 1).

Điều kiện này phải được kiểm tra đối với các tác động đặc trưng không nhân hệ số.

CHÚ DẪN: 1: Khóa, 2. Đường khóa

Hình 9 - Ví dụ tiêu biểu của việc bố trí khóa bằng bu lông

CHÚ DẪN: 1: Khóa, 2. Đường khóa

Hình 10 - Ví dụ tiêu biểu của việc bố trí khóa bằng hàn

6.1.3.5 Tấm thép Austenitic

6.1.3.5.1 Khả năng dịch chuyển

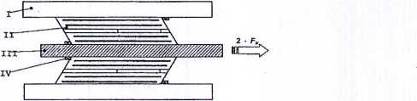

Các tấm thép austenit phải được cân đối sao cho trong mọi điều kiện, chúng hoàn toàn bao phủ PTFE và các tấm CM.

Kích thước tối thiểu của các tấm thép Austenit phụ thuộc vào chuyển vị ngang yêu cầu của gối, được xác định theo 5.2 và 5.3.

6.1.3.5.2 Độ dày

Chiều dày tối thiểu của tấm thép Austenit phải lớn hơn hay bằng 1,5mm cho các bề mặt phẳng hoặc trụ và lớn hơn hay bằng 2,5mm cho các bề cầu (xem Bảng 13, EN 1337-2).

6.1.3.6 Cường độ nén thiết kế vật liệu trượt

Giá trị thiết kế fd cho trong Bảng 12 được sử dụng để kiểm tra ở TTGHCĐ phù hợp với 6.8.3.

Các giá trị được liệt kê trong Bảng 12 áp dụng đối với nhiệt độ chịu lực có hiệu đến 30 °C.

Đối với các gối tiếp xúc với nhiệt độ có hiệu tối đa vượt quá 30 °C và đến 48 °C, các giá trị nói trên phải giảm 2 % cho mỗi độ trên 30 °C để giảm hiệu ứng từ biến của PTFE.

Bảng 12 - Các giá trị thiết kế của cường độ nén đối với vật liệu trượt

| Vật liệu | Tác động | fd (MPa) |

| PTFE cho bề mặt gối chính | Tác động thường xuyên và thay đổi | 60 |

| PTFE cho dẫn hướng | Tải trọng thay đổi | 60 |

| Nhiệt độ, từ biến, co ngót | 20 | |

| Tài trọng thường xuyên | 7 | |

| CM1 | Tác động thường xuyên và thay đổi ngang | 130 |

| CM2 | Tác động thường xuyên và thay đổi ngang | 80 |

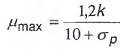

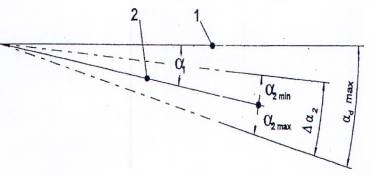

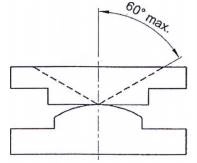

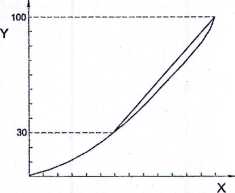

6.1.3.7 Hệ số ma sát

Phải sử dụng hệ số ma sát tối đa μmax cho trong Bảng 13 để kiểm tra gối và kết cấu mà nó được kết hợp. Có thể nhận giá trị trung gian bằng nội suy tuyến tính hoặc bằng công thức cho trong Phụ lục G.

Không áp dụng các giá trị này khi có các lực động cao có thể xảy ra, chẳng hạn trong các vùng địa chấn.

Không sử dụng tác động của ma sát để làm giảm tác dụng của tải trọng ngang tác dụng bên ngoài. Các giá trị thể hiện trong Bảng 13 chỉ áp dụng đối với PTFE được bôi trơn.

Bảng 13- Hệ số ma sát μmax

| Áp lực tiếp xúc σp (MPa) | ≤ 5 | 10 | 20 | ≥ 30 |

| PTFE có lúm lõm/thép austenic hoặc thép mạ crom cứng | 0,08 | 0,08 | 0,04 | 0,03 (0,025)a |

| PTFE có lúm lõm/hợp kim nhôm đã được anot hóa | 0,12 | 0,09 | 0,06 | 0,045 (0,038)a |

| a Các giá trị này áp dụng cho sức kháng ma sát của các mặt trượt cong | ||||

Ở vùng mà nhiệt độ gối có hiệu tối thiểu không dưới -5 °C, có thể nhân hệ số ma sát cho trong Bảng 13 với hệ số 2/3.

Đối với các thanh dẫn có sự kết hợp của các vật liệu trượt cho trong cột thứ ba của Bảng 11, hệ số ma sát phải được xem là độc lập với áp lực tiếp xúc và phải sử dụng các giá trị sau:

PTFE: μmax = 0,08, Vật liệu composite, μmax = 0,20

6.1.3.8 Kiểm tra thiết kế cho các mặt trượt

6.1.3.8.1 Yêu cầu chung

Khi xác định kích thước mặt trượt, tất cả nội lực và mô men do các tác động và sức kháng ma sát sẽ được xem xét. Các giá trị thiết kế của tác động được tính đến phải được xác định theo với các tiêu chí thiết kế cơ bản được đưa ra ở điều 5.2 và 5.3.

Biến dạng của vật liệu trượt không được sử dụng để thích ứng với các chuyển động quay, trừ trường hợp được phép trong 6.1.3.4.

6.1.3.8.2 Tách các mặt trượt

CHÚ THÍCH: Việc tách các mặt trượt có thể dẫn đến mát chất bôi trơn, mòn do nhiễm bản và tăng biến dạng do thiếu PTFE kiềm chế. Vì điều này có thể gây nguy hiểm đến sự cân đối lâu dài để sử dụng, điều kiện σp = 0 được xem là TTGHSD.

Trừ các thanh dẫn, phải kiểm tra σp ≥ 0 đối với tất cả các tổ hợp tải trọng ở TTGHSD. Khi đó vật liệu trượt phải được xem là đàn hồi tuyến tính và các tấm đệm phải được xem là cứng.

6.1.3.8.3 Kiểm tra ứng suất nén

CHÚ THÍCH: Áp lực cao có thể làm mất chức năng trượt và có thể dần đến hòng kết cấu hoặc trạng thái gần với sự cố kết cấu. Do đó điều kiện này được coi là TTGHCĐ.

Đối với các tổ hợp vật liệu theo Bảng 11, điều kiện sau đây phải được kiểm tra xác nhận ở TTGHCĐ:

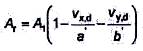

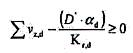

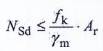

| NSd ≤ fd Ar | (9) |

trong đó:

NSd là giá trị thiết kế của lực dọc trục do các giá trị tác động thiết kế.

fd là sức kháng nén thiết kế cho trong Bảng 12.

Ar là diện tích tiếp xúc được chiết giảm của mặt trượt có trọng tâm của nó là điểm mà NSd tác động với tổng độ lệch tâm e gây ra bởi cả tác động cơ học và hình học. Ar phải được tính toán trên cơ sở lý thuyết dẻo với giả thiết khối ứng suất hình chữ nhật (xem phụ lục F).

Đối với dẫn hướng, độ lệch tâm có thể được bỏ qua.

Đối với các tấm PTFE có kích thước a ≥ 100 mm, diện tích tiếp xúc A và Ar phải được coi là diện tích tổng không có khấu trừ diện tích của lúm lõm. Đối với các tấm có a <100 mm, diện tích của các lúm lõm sẽ bị trừ đi từ tổng diện tích.

Đối với các mặt cong, xem 6.6.

6.1.3.9 Kiểm tra thiết kế của tấm đệm

6.1.3.9.1 Yêu cầu chung

PTFE và vật liệu trượt đối tiếp phải được đỡ bằng các tấm kim loại (tấm đệm) với các mặt phẳng hoặc mặt cong. Thiết kế của các tấm đệm phải tính đến những điều sau:

- Kiểm tra ở TTGHCĐ khi nội lực và mô men từ các tác động ngang được xem xét ngoài các ảnh hưởng do biến dạng theo 6.1.3.9.2

- Bất kỳ sự giảm tiết diện nguyên nào (ví dụ do rãnh then và bu lông liên kết)

- Biến dạng theo 6.1.3.9.2

- Độ cứng cần thiết để vận chuyển và lắp đặt theo 6.1.3.9.3

- Phân bố lực cho các bộ phận kết cấu liền kề theo 6.1.3.9.4

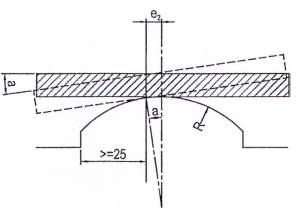

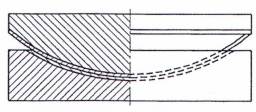

6.1.3.9.2 Kiểm tra biến dạng

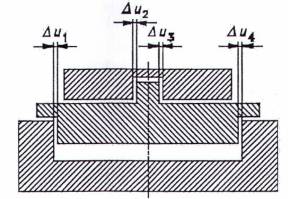

CHÚ THÍCH: Nếu các biến dạng (xem Hình 11) lớn hơn các giá trị cho dưới đây, khe hở nhỏ không thể chấp nhận được giữa các tấm đệm liền kề và sự mài mòn cao hơn sẽ xảy ra. Vì điều này có thể gây nguy hiểm đến sự cân đối lâu dài để sử dụng của bộ phận trượt, điều kiện này được coi là TTGHSD.

Biến dạng tổng Δw1 + Δw2 (xem Hình 11) phải thỏa mãn điều kiện sau:

| Δw1 + Δw2 ≤ h (0,45 - 2 √(h / L) | (10) |

Ứng suất gây bởi biến dạng này trong tấm đệm không được vượt quá giới hạn đàn hồi để tránh biến dạng vĩnh viễn.

Mô hình lý thuyết để kiểm tra các yêu cầu trên (biến dạng w1 và cường độ chảy) phải bao gồm ảnh hưởng của tất cả các thành phần chịu lực có ảnh hưởng đáng kể đến các biến dạng này bao gồm các thành phần kết cấu liền kề và các thuộc tính ngắn hạn và dài hạn của chúng

Hình 11 - Các biến dạng của tấm đệm

Đối với thép và bê tông, các giá trị thiết kế của đặc tính vật liệu phù hợp với TCVN 13594:5:2023 và TCVN 13594:6:2023 được áp dụng tương ứng.

Trong mô hình này, các giả định sau được thực hiện:

a) Tải trọng đúng tâm

b) Mô đun đàn hồi thiết kế danh nghĩa của PTFE = 0,4 GPa

c) Tổng chiều dày tp của tấm PTFE

d) Hệ số Poisson thiết kế danh nghĩa của PTFE = 0,44

e) Trong trường hợp các thành phần kết cấu liền kề của công trình xây dựng lớn:

giảm tuyến tính mô đun đàn hồi của bồ tông hoặc vữa từ mép đến tâm của tấm đệm từ 100 % đến 80 %

Phương pháp phù hợp để tính toán biến dạng Δw1 cho các vật liệu thông thường được nêu trong Phụ lục G. Khi đó việc kiểm tra giới hạn đàn hồi của tấm đệm là không cần thiết nếu:

- Điều kiện trên được đáp ứng;

- Cấp cường độ của bê tông tối thiểu là C25 phù hợp với TCVN 13594-6:2023;

- Cấp thép ít nhất là S355 phù hợp với TCVN 11791:2017 (ISO 630) hoặc EN 10025: 1990 / A1: 1993

Điều trên cũng được áp dụng khi sử dụng các cấp độ bê tông và / hoặc cấp thép thấp hơn, với điều kiện các giá trị giới hạn biến dạng tính toán như trên được giảm đi theo hệ số:

0,90 khi sử dụng bê tông cường độ C20

0,67 khi sử dụng thép S 235

0,60 khi sử dụng cả bê tông C 20/25 và thép S235.

CHÚ THÍCH: Điều trên không phải là tiêu chí duy nhất được xem xét để xác định biến dạng tương đối w1. Phải đặc biệt chủ ý đến tài trọng trong quá trình xây dựng (ví dụ: khi không có tấm nền lớn đỡ trong quá trình đúc bê tông).

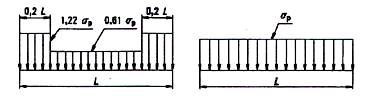

Đối với các tấm đệm hình tròn tiếp xúc với các gối đàn hồi được gia cố hoặc các tấm đệm đàn hồi của chậu gối, biến dạng lớn nhất w2 phải được tính theo lý thuyết của tấm tròn đàn hồi trong kết hợp với sự phân bố áp lực như thể hiện trong Hình 12 và 13.

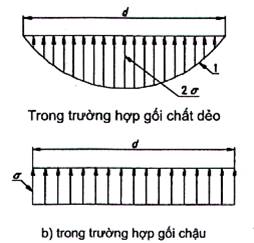

Phân bố áp lực cho trong Hình 12 bất lợi hơn sẽ được sử dụng.

Hình 12- Phương án phân bố áp lực PTFE

CHÚ DẪN: 1 phân phối parabol

Hình 13 - Sự phân bố áp lực gối chất dẻo đàn hồi.

Đối với gối PTFE hình cầu và hình trụ, việc tính toán biến dạng tương đối của tấm đệm với bề mặt lồi phải được bỏ qua và lấy w2 bằng không.

Đối với tất cả các loại khác, nếu tính toán cho thấy hai tấm kim loại đệm bị biến dạng theo cùng một hướng, thì w2 cũng phải được coi là 0.

Các tấm hình vuông hoặc hình chữ nhật phải được lý tưởng hóa thành các tấm hình tròn có đường kính

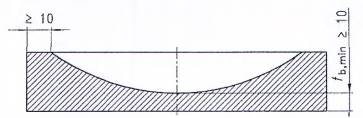

| db = 1,13 ab | (11) |

trong đó ab là cạnh của tấm hình vuông hoặc cạnh nhỏ hơn của tấm hình chữ nhật.

6.1.3.9.3 Độ cứng khi vận chuyển và lắp đặt

Độ dày của tấm đệm phải là:

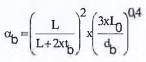

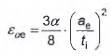

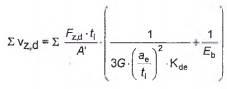

|

| (12) |

trong đó: ab là cạnh nhỏ hơn của tấm đệm

bb là cạnh lớn hơn của tấm đệm

6.1.3.9.4 Tấm đệm cho gối đàn hồi với các tấm PTFE được dính kết.

Tấm thép Austenit đối tiếp phù hợp với 6.1.3.2.2 phải được đỡ bởi một tấm kim loại đệm có độ dày:

|

| (13) |

Việc kiểm tra thêm là không yêu cầu.

6.2 Gối chất dẻo đàn hồi

6.2.1 Yêu cầu

6.2.1.1 Yêu cầu chung

Mức chất lượng cần thiết cho gối chất dẻo đàn hồi chủ yếu được xác định về tính năng của sản phẩm thông qua các giá trị giới hạn và các đặc tính có thể định lượng được bằng cách tham chiếu đến các gối hoàn chỉnh.

Các thông số kỹ thuật cho vật liệu mà sản phẩm được sản xuất được bổ sung cho các yêu cầu chung.

Để đảm bảo các mức tính năng phù hợp, cũng cần tham khảo các điều 5.2, 5.3, 6.1, 6.7, 6.8 của tiêu chuẩn này và EN 1337-10, EN 1337-11 (nội dung về vận chuyển, bảo quản và lắp đặt, kiểm tra và bảo trì gối).

6.2.1.2 Yêu cầu chức năng

Gối chất dẻo đàn hồi phải được thiết kế và sản xuất để thích ứng với các chuyển dịch tịnh tiến trong hướng bất kỳ và chuyển động xoay theo bất kỳ trục nào do biến dạng đàn hồi, để truyền một cách chính xác các lực thiết kế từ bộ phận kết cấu này sang bộ phận kết cấu khác và điều chỉnh các chuyển dịch thiết kế từ phân tích kết cấu.

Gối có thể được kết hợp với các thiết bị gối bổ sung để mờ rộng phạm vi làm việc của chúng, chẳng hạn như hệ thống trượt, hoặc tạm thời hoặc lâu dài, hoặc hệ thống kiềm chế theo bất kỳ hướng nào.

Gối đàn hồi phải hoạt động chính xác trong suốt thời gian làm việc được thiết kế hợp lý về mặt kinh tế khi chúng tuân theo các điều kiện môi trường và bảo trì bình thường. Khi môi trường và các điều kiện áp dụng gặp phải khác biệt, phải thực hiện các biện pháp phòng ngừa bổ sung (xem 6.8). Các điều kiện đó phải được xác định một cách chính xác.

Mặc dù gối đàn hồi được thiết kế để thích ứng với các chuyển dịch cắt, nhưng chúng sẽ không được sử dụng để kháng thường xuyên với lực cắt bên ngoài không đổi.

6.2.1.3 Các yêu cầu về tính năng đối với gối hoàn chỉnh

Điều này xác định tất cà các đặc tính có thể định lượng được của gối hoàn chỉnh. Nó cũng chỉ định loại thí nghiệm một trong hai loại thí nghiệm, hoặc thí nghiệm thường xuyên, tần suất của chủng và loại thí nghiệm mẫu (xem Điều 8, EN 1337-3 về đánh giá sự phù hợp).

CHÚ THÍCH: Biên độ nhiệt độ phòng thí nghiệm để thí nghiệm đã được mở rộng so với quy định thông thường, có tính đến các đặc tính của chất đàn hồi thích hợp cho gối không thay đổi đáng kể trong khoảng từ 15 °C đến 30 °C. Trong trường hợp có xung đột giữa các kết quả thí nghiệm từ hai phòng thí nghiệm khác nhau, nên ưu tiên phạm vi 23 °C ± 2 °C.

6.2.1.3.1 Mô đun cắt

Mô đun cắt (Gg) là "môđun cắt quy ước” biểu kiến của các gối đàn hồi được xác định bởi thí nghiệm ở các nhiệt độ khác nhau hoặc sau khi hóa già theo phương pháp quy định trong Phụ lục GG (Quy định).

CHÚ THÍCH: Xem phụ lục K.

a) Mô đun cắt ở nhiệt độ danh nghĩa

Ở nhiệt độ danh nghĩa (23 ± 2) °C, giá trị Gg của mô đun cắt quy ước phải tuân theo một trong các giá trị được đưa ra sau đây:

| Gg* = 0,7 MPa | Gg = 0,9 MPa | Gg*=1,15MPa |

(* Chỉ khi được nhà thiết kế kết cấu chỉ định).

Thí nghiệm phải được thực hiện với các thi nghiệm điển hình ở nhiệt độ (23 ± 2) °C và với thí nghiệm thường xuyên ở nhiệt độ (23 ± 5) °C.

- Yêu cầu:

Giá trị của môđun cắt Gg thu được khi thí nghiệm phải phù hợp các dung sai như sau:

Gg = (0,9 ± 0,15) Mpa;

Gg* = (0,7 ± 0,10) Mpa;

Gg* = (1,15 ± 0,20) MPa

(* Chỉ khi được nhà thiết kế kết cấu chỉ định).

Các bề mặt mẫu không được bị rỗng, vết nứt hoặc lỗi, ví dụ như phát sinh bong hoặc khiếm khuyết dính bám.

- Điều kiện thí nghiệm: Các thí nghiệm phải được thực hiện không sớm hơn một ngày sau khi lưu hóa.

b) Mô đun cắt ở nhiệt độ thấp

Ở nhiệt độ thấp, mô đun cắt thông thường phải phù hợp với yêu cầu sau:

Gg nhiệt độ thấp ≤ 3 Gg

Thí nghiệm phải được thực hiện như một thí nghiệm điển hình.

- Ổn định mẫu:

Gối không nén phải được làm mát bằng không khí trong một buồng ở (-25 ± 2) °C trong 7 ngày. Gối được đỡ theo cách để cho phép không khí lưu thông tự do xung quanh nó.

- Điều kiện thí nghiệm:

Trong buồng ở (25 ± 2) °C hoặc

Ở nhiệt độ tối đa là 25 °C với điều kiện là trong quá trình thí nghiệm, nhiệt độ bề mặt cạnh không cao hơn -18 °C.

Áp lực trung bình: 6 MPa.

c) Mô đun cắt ở nhiệt độ rất thấp

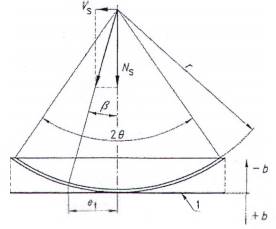

Ở nhiệt độ rất thấp, mô đun cắt quy ước phải tuân theo yêu cầu sau:

Gg nhiệt độ rất thấp ≤ 3 Gg

Thí nghiệm phải được thực hiện như một thí nghiệm điển hình.

- Ổn định mẫu:

Gối không bị nén phải được làm mát bằng không khí trong buồng ở -40 °C + 3 °C trong 7 ngày. Nó phải được đỡ theo cách để cho phép không khí lưu thông tự do xung quanh nó.

- Điều kiện thí nghiệm:

Trong buồng ở -40 °C ± 3 °C hoặc

Ở nhiệt độ tối đa là 25°C với điều kiện là trong quá trình thí nghiệm, nhiệt độ bề mặt cạnh không cao hơn -18 °C.

Áp lực trung bình: 6 MPa.

d) Mô đun cắt sau lão hóa (3 ngày ở 70 °C)

Thí nghiệm này xác định sự thay đổi của mô đun cắt quy ước sau khi gia tốc lão hóa và phải được thực hiện như một thí nghiệm điển hình.

Gg sau khi lão hóa ≤ Gg trước khi lão hóa + 0,15 MPa

- Ổn định mẫu: gối không nén phải được bảo quản trong một buồng nung nóng tại:

(70 ± 2) °C trong 3 ngày

Nó phải được đỡ theo cách để cho phép không khí lưu thông tự do xung quanh.

- Điều kiện thí nghiệm: Thí nghiệm phải được thực hiện ở nhiệt độ phòng thí nghiệm (23 ± 5) °C, không sớm hơn 2 ngày sau khi kết thúc quy trình lão hóa.

6.2.1.3.2 Cường độ dính bám cắt

Độ bền dính bám chống cắt của gối đàn hồi phải được xác định theo phương pháp quy định trong phụ lục HH.

a) Độ bền cắt dính bám ở nhiệt độ môi trường

Ở nhiệt độ 23 °C ± 5 °C, thí nghiệm dính bám cắt phải được thực hiện như một thí nghiệm điển hình và thường xuyên.

- Yêu cầu:

Độ dốc của đường cong lực - chuyển vị không được thể hiện một giá trị cực đại hay cực tiểu cho đến biến dạng cắt lớn nhất là 2. Tại biến dạng lớn nhất, cạnh của gối không được tách đường viền cao su bên trong hoặc hư hỏng dính bám.

- Điều kiện thí nghiệm: Áp lực trung bình: 12 MPa

b) Độ bền cắt của liên kết sau khi lão hóa (3 ngày ở 70 °C)

Sau khi lão hóa, thí nghiệm cắt liên kết phải được thực hiện như một thí nghiệm điển hình.

- Yêu cầu: như 6.2.1.3.2.1.

- Ổn định mẫu và điều kiện thí nghiệm: như trong 6.2.1.3.1.4.

6.2.1.3.3 Độ cứng nén

Độ cứng nén của gối đàn hồi phải được xác định theo phương pháp quy định trong phụ lục H.

Đối với thí nghiệm điển hình, áp dụng phương pháp thử nén cấp 1.

Đối với thí nghiệm thông thường, áp dụng phương pháp thử nén cấp 2.

Đối với dự án cụ thể khi được thiết kế kết cấu chỉ định, áp dụng phương pháp thử nén cấp 3.

a) Thí nghiệm điển hình (phương pháp thí nghiệm cấp 1)

- Yêu cầu:

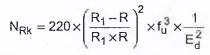

- Độ dốc của đường cong lực - chuyển vị không được thể hiện giá trị cực đại hay cực tiểu giá trị cho đến giá trị tải trọng thiết kế tối đa (5.G A’ S /1,5)

- Ở tải trọng lớn nhất, mép của gối không được tách cao su ra, chẳng hạn do các hư hỏng về đường viền hoặc dính kết.

- Không bị lệch các tấm tăng cường.

- Mô đun giao nhau quy định (Ecs) được ghi lại.

- Điều kiện thí nghiệm:

Ở nhiệt độ môi trường: Mô đun giao nhau quy ước (Ecs) xác định ở 23 °C ± 5 °C phải đạt từ 30 % đến 100 % tải tối đa (5.GA’.S /1,5).

b) Thí nghiệm thông thường: Thí nghiệm nén nhanh (phương pháp thí nghiệm cấp độ 2)

Thí nghiệm này thường được nhà sản xuất thực hiện trên các gối để kiểm tra các tấm thép bị đặt sai vị trí, lỗi liên kết tại giao diện thép / chất đàn hồi, các khuyết tật bề mặt và độ cứng vượt quá khả năng chịu tải trọng áp dụng tối đa.

- Yêu cầu:

Không có bằng chứng trực quan về hư hỏng dính kết, các tấm thép bị lệch, hoặc tách trong bề mặt chất đàn hồi. Các hư hỏng do sự kiềm chế tác dụng của các tấm phải đồng đều.

- Điều kiện thí nghiệm:

Tải trọng TTGHSD được chỉ định, ở nhiệt độ môi trường (23 °C ± 5 °C) áp dụng cho gối và được giữ cố định trong quá trình kiểm tra bằng mắt các khuyết tật trên. Khi khuyết tật bị nghi ngờ, chúng phải được chứng minh bằng các thí nghiệm thích hợp khác.

Trong quá trình thí nghiệm này, chuyển vị giữa 30 % đến 100 % tài trọng tối đa đối với ứng dụng phải được ghi lại và sử dụng để kiểm tra tính nhất quán của giá trị độ cứng.

c) Kiểm tra dưới tải trọng nén (phương pháp thử cấp độ 3)

Khi được quy định, thí nghiệm này được thực hiện trên mọi gối như một phần của quy trình sản xuất bình thường. Mục tiêu chính là loại bỏ bằng cách kiểm tra trực quan các gối kém chất lượng một cách nhanh chóng và hiệu quả.

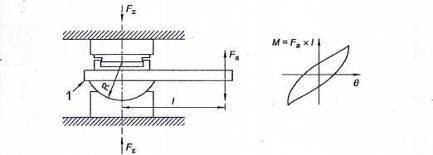

- Yêu cầu: