- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 13594-6:2023 Thiết kế cầu đường sắt khổ 1435 MM, vận tốc đến 350 km/h - Phần 6

| Số hiệu: | TCVN 13594-6:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng , Giao thông |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

21/12/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13594-6:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13594-6:2023

TIÊU CHUẨN QUỐC GIA

TCVN 13594-6:2023

THIẾT KẾ CẦU ĐƯỜNG SẮT KHỔ 1435 MM, VẬN TỐC ĐẾN 350 KM/H- PHẦN 6: KẾT CẤU THÉP

Railway Bridge Design with gauge 1435 mm, speed up to 350 km/h - Part 6: steel Structures

MỤC LỤC

Lời nói đầu

1 Phạm vi

2 Tài liệu viện dẫn

3. Các giả thiết

4. Thuật ngữ và định nghĩa, ký hiệu

5 Cơ sở thiết kế

5.1 Yêu cầu

5.1.1 Yêu cầu cơ bản

5.1.2 Quản lý độ tin cậy

5.1.3 Tuổi thọ thiết kế, độ bền lâu và tính vững chắc

5.2 Nguyên tắc thiết kế theo trạng thái giới hạn

5.3 Các biến cơ bản

5.3.1 Tải trọng và ảnh hưởng môi trường

5.3.2 Tính chất vật liệu và sản phẩm

5.4 Kiểm tra bằng phương pháp hệ số thành phần

5.5 Thiết kế được hỗ trợ bằng thử nghiệm

6 Vật liệu

6.1 Tổng quát

6.2 Thép kết cấu

6.2.1 Tính chất vật liệu

6.2.2 Yêu cầu tính dẻo

6.2.3 Độ dai phá hủy

6.2.4 Đặc tính xuyên chiều dày

6.2.5 Dung sai

6.2.6 Giá trị thiết kế của hệ số vật liệu

6.3 Các thiết bị liên kết

6.3.1 Các liên kết

6.3.2 Vật liệu hàn

6.4 Cáp và các bộ phận chịu kéo

6.4.1 Tổng quát

6.4.2 Mô đun đàn hồi

6.4.3 Hệ số giãn nở nhiệt

6.4.4 Hệ số ma sát

6.5 Gối

6.6 Các bộ phận khác

7 Độ bền lâu

8 Phân tích kết cấu

8.1 Mô hình kết cấu để phân tích

8.1.1 Mô hình kết cấu và các giả thiết cơ bản

8.1.2 Mô hình liên kết

8.1.3 Tương tác kết cấu - nền

8.2 Phân tích tổng thể

8.2.1 Ảnh hưởng của biến dạng hình học

8.2.2 Ổn định kết cấu của khung

8.3 Các sai lệch

8.3.1 Cơ sở

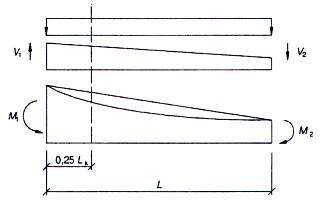

8.3.2 Sai lệch cho phân tích tổng thể khung

8.3.3 Sai lệch cho phân tích hệ giằng

8.3.4 Sai lệch cấu kiện

8.4 Phương pháp phân tích xem xét tính phi tuyến của vật liệu

8.4.1 Quy định chung

8.4.2 Phân tích tổng thể đàn hồi

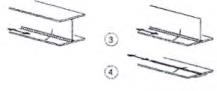

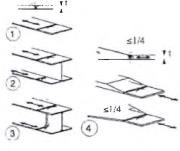

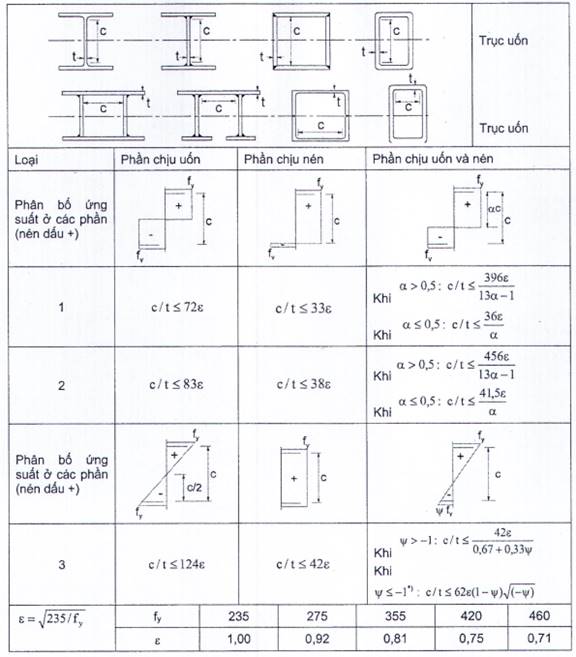

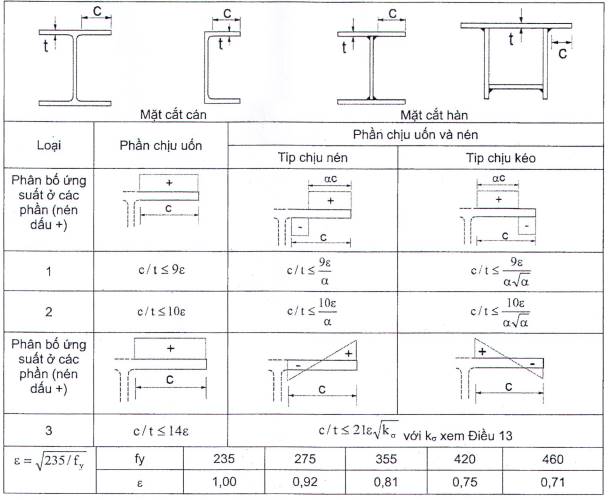

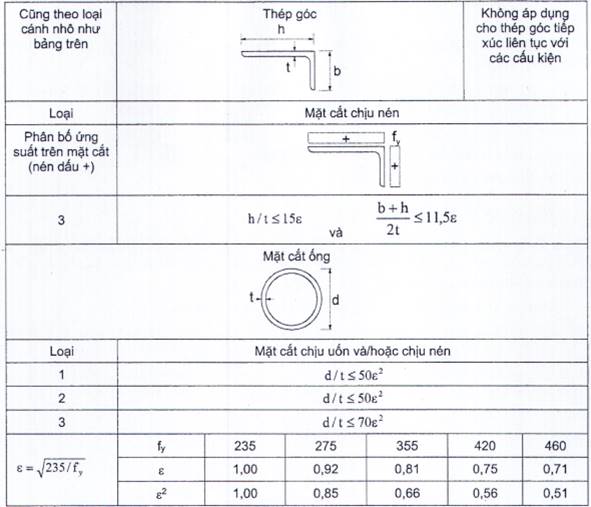

8.5 Phân loại mặt cắt ngang

8.5.1 Cơ sở

8.5.2 Phân loại

8.6 Mô hình phân tích kết cấu bản

8.6.1 Quy định chung

8.6.2 Cơ sở thiết kế và mô hình hỏa

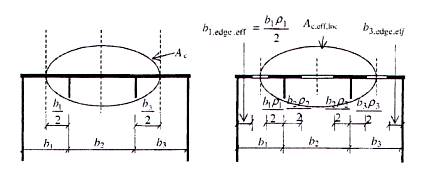

8.6.3 Cắt trễ trong thiết kế cấu kiện

8.6.4 Hiệu ứng oằn bản gây bởi ứng suất trực tiếp ở trạng thái giới hạn cường độ

8.6.5 Sức kháng cắt

8.6.6 Sức kháng lực ngang

8.6.7 Tương tác

8.6.8 Oằn cho bản cánh

8.6.9 Sườn tăng cường và cấu tạo

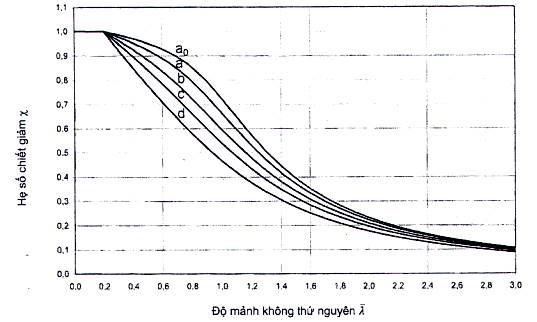

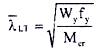

8.6.10 Phương pháp chiết giảm ứng suất

8.7 Phân tích cáp và các bộ phận chịu kéo

8.7.1 Tổng quát

8.7.2 Trọng lượng bản thân

8.7.3 Thay thế và mất bộ phận chịu kéo

8.7.4 Các trường hợp thiết kế và các hệ số thành phần

8.7.5 Hiệu ứng phi tuyến từ biến dạng

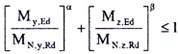

9 Trạng thái giới hạn cường độ

9.1 Quy định chung

9.2 Sức kháng của mặt cắt ngang

9.2.1 Tổng quát

9.2.2 Tính chất mặt cắt

9.2.3 Cấu kiện chịu kéo

9.2.4 Cấu kiện chịu nén

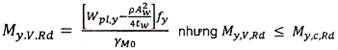

9.2.5 Mô men uốn

9.2.6 Cắt

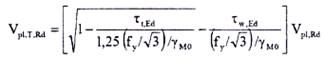

9.2.7 Xoắn

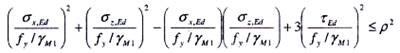

9.2.8 Uốn, tải trọng dọc trục, cắt và tải trọng ngang

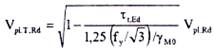

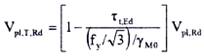

9.2.9 Uốn và cắt

9.2.10 Uốn và lực dọc trục

9.2.11 Uốn, cắt và lực dọc trục

9.3 Sức kháng oằn của cấu kiện

9.3.1 Cấu kiện đều chịu nén

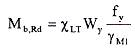

9.3.2 Cấu kiện đều chịu uốn

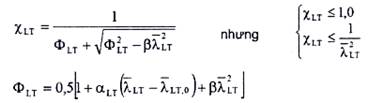

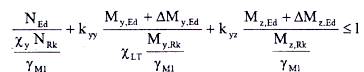

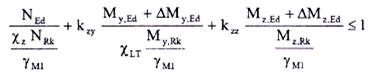

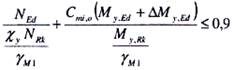

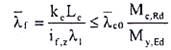

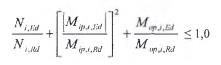

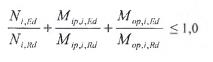

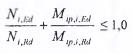

9.3.3 Cấu kiện đều chịu uốn và nén dọc trục

9.3.4 Phương pháp chung cho oằn ngang và oằn xoắn ngang của bộ phận kết cấu

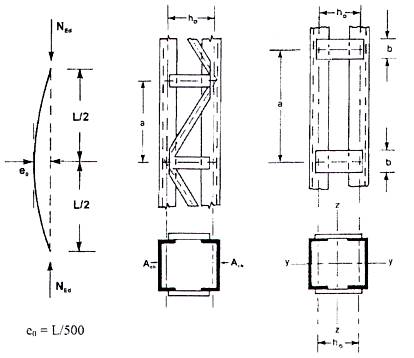

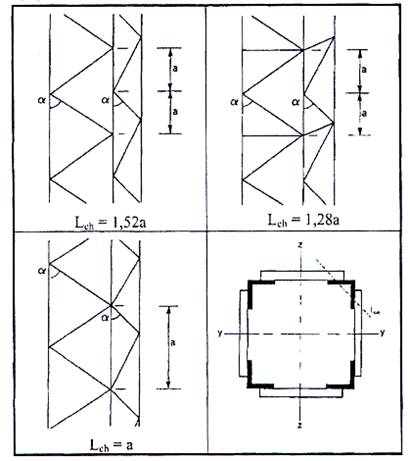

9.4 Cấu kiện tích hợp chịu nén

9.4.1 Tổng quát

9.4.2 Cấu kiện nén được giằng

9.4.3 Cấu kiện chịu nén có bản giằng

9.4.4 Cấu kiện tích hợp gần nhau

9.5 Oằn của bản

9.6 Cấu kiện chịu kéo (cáp, thanh bar)

9.6.1 Hệ thanh (bar, rod) chịu kéo

9.6.2 Thanh dự ứng lực và các cấu kiện nhóm B và C

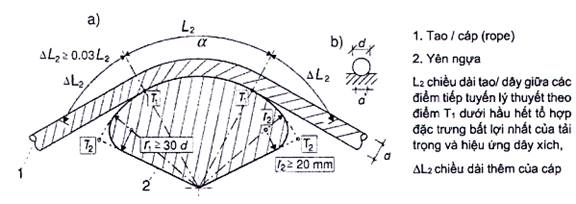

9.6.3 Yên ngựa

9.6.4 Kẹp

10 Trạng thái giới hạn sử dụng

10.1 Tổng quát

10.2 Mô hình tính toán

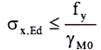

10.3 Giới hạn ứng suất

10.4 Giới hạn độ mảnh bản bụng

10.5 Giới hạn cho tĩnh không

10.6 Giới hạn cho ấn tượng thị giác

10.7 Tiêu chí tính năng cho cầu đường sắt

10.8 Tiêu chí tính năng cho hiệu ứng của gió

10.9 Khả năng tiếp cận các chi tiết và bề mặt mối nối

10.10 Thoát nước

10.11 TTGHSD cho cáp

10.11.1 Tiêu chí sử dụng

10.11.2 Giới hạn ứng suất

10.11.3 Dao động của cáp

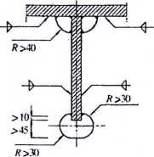

11 Chốt, mối hàn, mối nối và liên kết

11.1 Liên kết bằng bu lông, đinh tán và chốt

11.1.1 Các loại liên kết bu lông

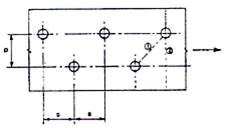

11.1.2 Định vị lỗ bu lông và đinh tán.

11.1.3 Sức kháng thiết kế của liên kết riêng lẻ

11.1.4 Nhóm các liên kết

11.1.5 Mối nối kéo dài

11.1.6 Liên kết kháng trượt sử dụng bu lông 8.8 hoặc 10.9

11.1.7 Giảm yếu cho các lỗ liên kết

11.1.8 Lực nhổ (lực bẩy, lực do hiệu ứng cậy nắp mặt bích)

11.1.9 Phân bố lực giữa các liên kết ở trạng thái giới hạn cường độ

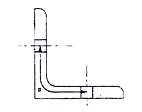

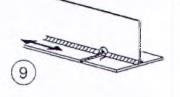

11.1.10 Liên kết bằng chốt

11.2 Liên kết hàn

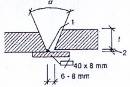

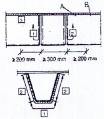

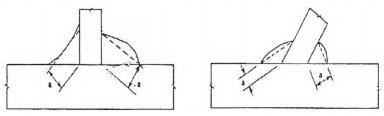

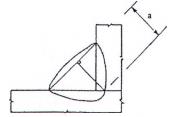

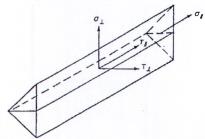

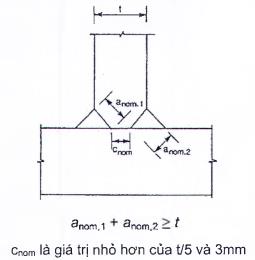

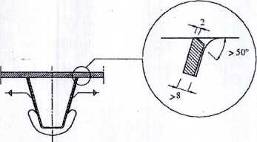

11.2.1 Hình học và kích thước

11.2.2 Mối hàn có tấm đệm

11.2.3 Sức kháng thiết kế của mối hàn góc

11.2.4 Sức kháng thiết kế của mối hàn góc xung quanh lỗ

11.2.5 Sức kháng thiết kế của mối hàn đối đầu

11.2.6 Sức kháng thiết kế của mối hàn lấp lỗ

11.2.7 Phân bố lực

11.2.8 Liên kết các bản cánh không được tăng cường

11.2.9 Mối nối kéo dài

11.2.10 Mối hàn góc đơn hoặc mối hàn đối đầu đơn một mặt xuyên thấu một phần chịu tải lệch tâm

11.2.11 Thép góc liên kết bằng một cánh

11.2.12 Hàn ở vùng tạo hình nguội

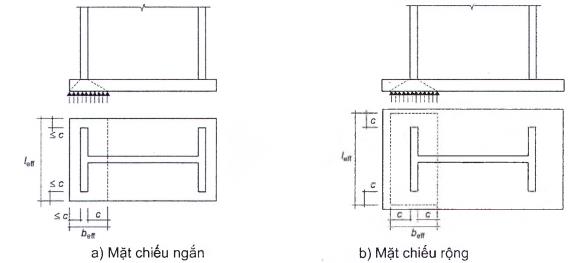

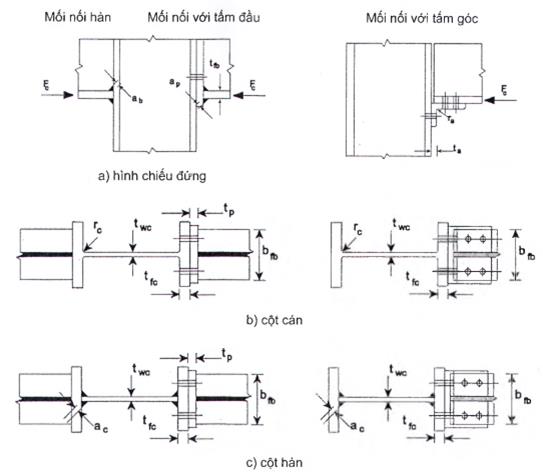

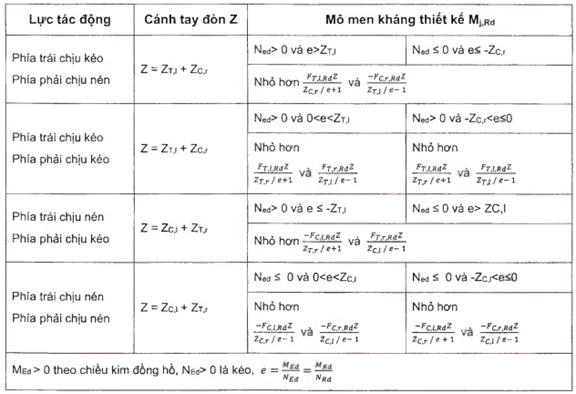

11.2.13 Phân tích mối nối kết cấu liên kết mặt cắt H và I

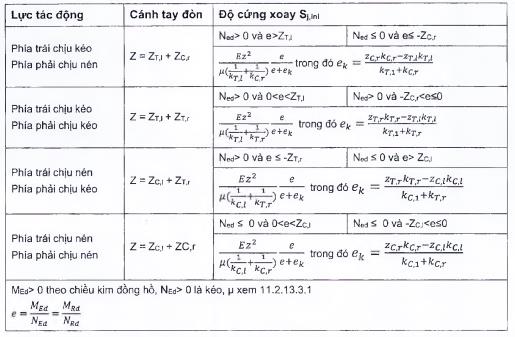

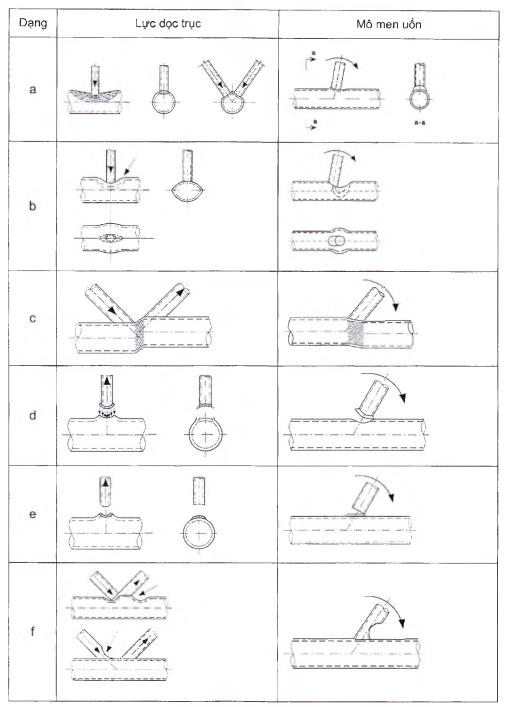

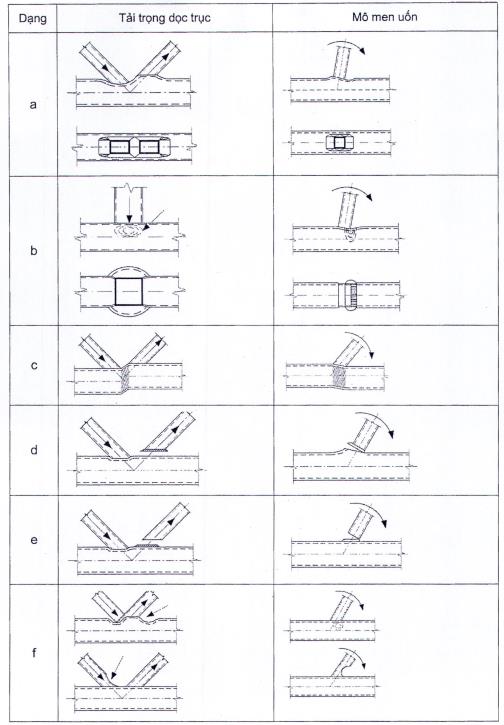

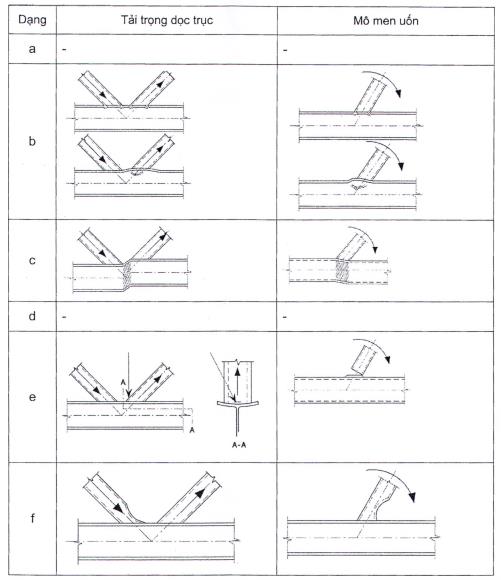

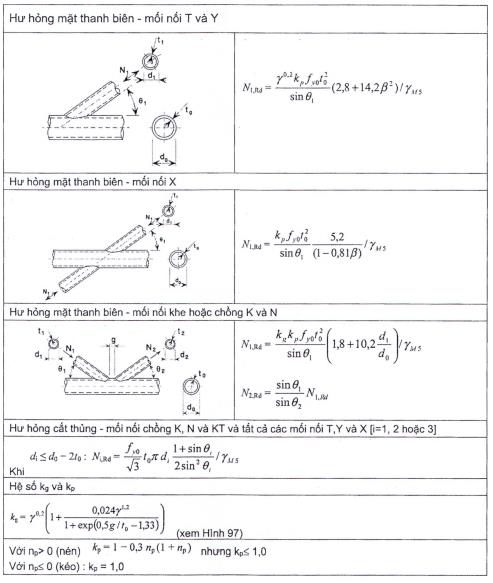

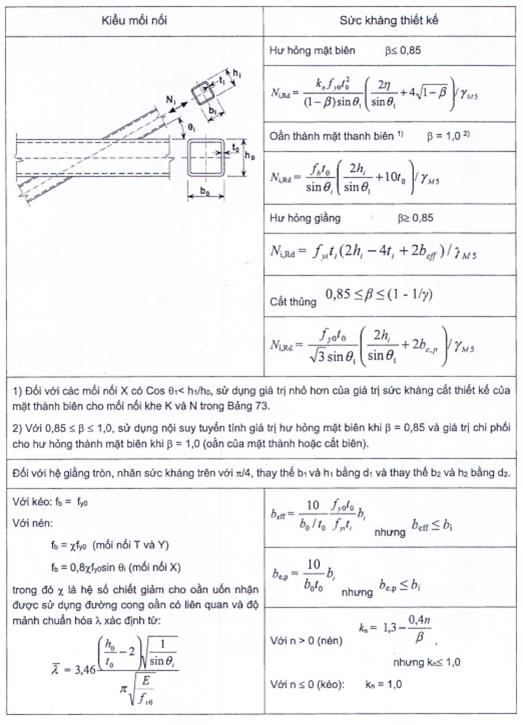

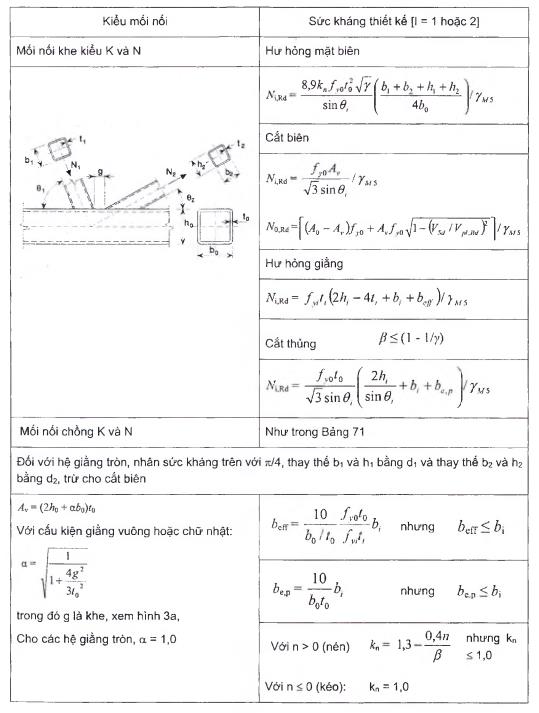

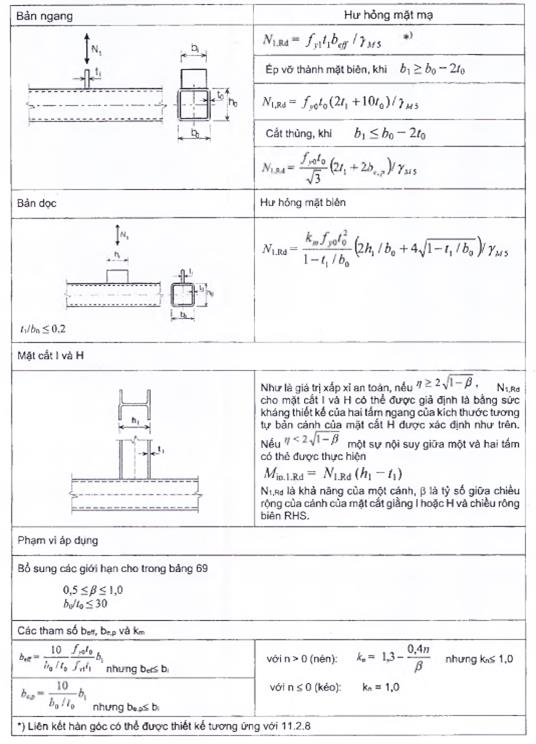

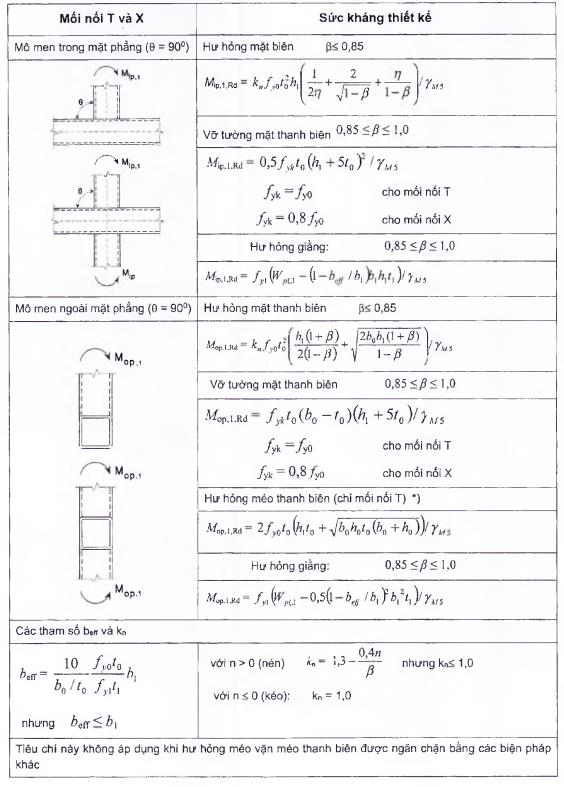

11.2.14 Mối nối cấu kiện có mặt cắt rỗng

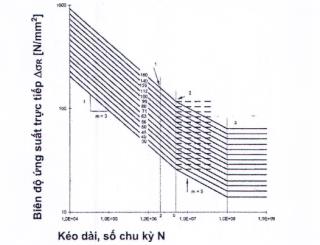

12. Đánh giá mỏi

12.1 Các vấn đề chung về đánh giá mỏi

12.1.1 Phạm vi

12.1.2 Các yêu cầu cơ bản

12.1.3 Phương pháp đánh giá mỏi

12.1.4 Ứng suất từ tải trọng mỏi

12.1.5 Tính toán ứng suất

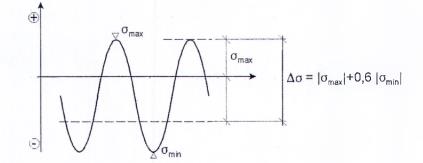

12.1.6 Tính toán biên độ ứng suất

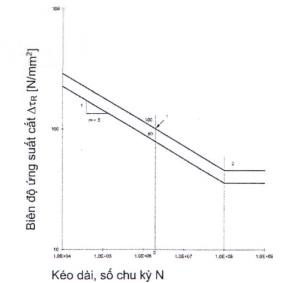

12.1.7 Độ bền mỏi

12.1.8 Kiểm tra mỏi

12.2 Mỏi của cáp và các bộ phận chịu kéo

12.2.1 Tổng quát

12.2.2 Tải trọng dọc trục thay đổi

12.3 Đánh giá mỏi cầu đường sắt

12.3.1 Tổng quát

12.3.2 Tải trọng mỏi

12.3.3 Các hệ số thành phần để kiểm tra mỏi

12.3.4 Biên độ ứng suất mỏi

12.3.5 Quy trình đánh giá mỏi

12.3.6 Độ bền mỏi

12.3.7 Xử lý sau hàn

13 Thiết kế có sự hỗ trợ của thử nghiệm

13.1 Tổng quát

13.2 Các dạng thử nghiệm

13.3 Kiểm tra hiệu ứng khí động cầu bằng thử nghiệm

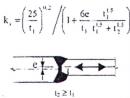

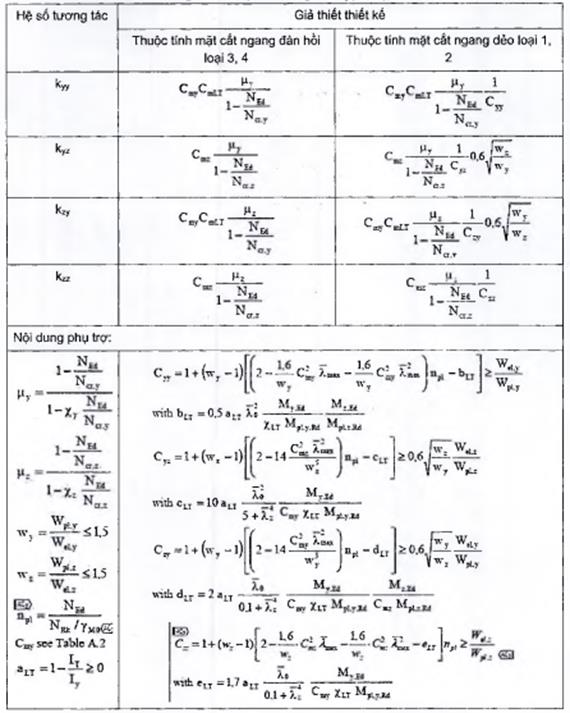

Phụ lục AA (Tham khảo) Phương pháp 1: Hệ số tương tác kij cho công thức tương tác trong 9.3.3

Phụ lục AB (Tham khảo) Phương pháp 2: Hệ số tương tác kij cho công thức tương tác trong 9.3.3

Phụ lục BB (Tham khảo) Các điều khoản thiết kế bổ sung

Phụ lục A (Tham khảo) Khuyến nghị cấu tạo bản mặt cầu thép

Phụ lục B (Tham khảo) Chiều dài oằn của cấu kiện và các giả thiết cho sai lệch hình học

Phụ lục C (Tham khảo) Tính toán ứng suất tới hạn cho bản tăng cường

Phụ lục D (Tham khảo) Cấu kiện không đều

Phụ lục E (Tham khảo) Phương pháp phân tích phần tử hữu hạn (FEM)

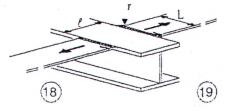

Phụ lục F (Tham khảo) Dầm có sườn lượn sóng

Phụ lục G (Quy định) Phương pháp thay thế để xác định mặt cắt ngang có hiệu

Phụ lục H (Quy định) Xác định các tham số tải mỏi và định dạng kiểm tra

Phụ lục I (Quy định) Độ bền mỏi bằng cách sử dụng phương pháp ứng suất hình học (điểm nóng)

Phụ lục J (Tham khảo) Yêu cầu sản phẩm đối với các bộ phận chịu kéo

Phụ lục K (Tham khảo) Vận chuyển, lưu giữ, xử lý cáp

Phụ lục L (Tham khảo) Định nghĩa các bộ phận chịu kéo

Thư mục tài liệu tham khảo

Lời nói đầu

TCVN 13594-6:2023 được biên soạn trên cơ sở tham khảo EN1993:2006.

Bộ tiêu chuẩn TCVN 13594 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h gồm các phần sau:

TCVN 13594-1:2022 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 1: Yêu cầu chung;

TCVN 13594-2:2022 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 2: Thiết kế tổng thể và bố trí cầu;

TCVN 13594-3:2022 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 3: Tải trọng và tác động;

TCVN 13594-4:2022 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 4: Phân tích và đánh giá kết cấu;

TCVN 13594-5:2023 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 5: Kết cấu bê tông;

TCVN 13594-6:2023 Thiết kế cầu đường sắt khổ 1435mm, vận tốc đến 350km/h - Phần 6: Kết cấu thép;

TCVN 13594-7:2023 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 7: Kết cấu liên hợp thép - bê tông cốt thép;

TCVN 13594-8:2023 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 8: Gối cầu, Khe co giãn, Lan can;

TCVN 13594-9:2023 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 9: Địa kỹ thuật và nền móng;

- TCVN 13594-10:2023 Thiết kế cầu đường sắt khổ 1435 mm, vận tốc đến 350 km/h - Phần 10: Cầu chịu tác động của động đất.

TCVN 13594-6:2023 do Viện Khoa học và công nghệ GTVT tổ chức biên soạn, Bộ Giao thông vận tải đề nghị, Tổng cục Tiêu chuẩn đo lường và chất lượng thẩm định, Bộ Khoa học và công nghệ công bố.

TCVN 12428:2018 (BS EN ISO 15613), Đặc tính kỹ thuật và chấp nhận các quy trình hàn đối với vật liệu kim loại - Chấp nhận dựa trên thử nghiệm hàn trước khi sản xuất;

ASTM A709M, Standard specification for structural steel for bridge (Tiêu chuẩn kỹ thuật thép kết cấu dùng cho cầu);

AASHTO M270M, Tiêu chuẩn thép kết cấu dùng cho cầu;

BS EN 1011, Welding - Recommendations for welding of metallic materials (Hàn - Khuyến nghị hàn vật liệu kim loại, gồm 3 phần);

BS EN 1090:2008, Execution of Steel structures and aluminium structures, Part 1 Requirements for conformity assessment of structural components, Part 2 Technical requirements for steel structures, Thi công kết cấu thép và kết cấu nhôm, Phần 1 Yêu cầu cho đánh giá sự phù hợp của các bộ phận kết cấu, Phần 2 Yêu cầu kỹ thuật cho kết cấu thép);

EN 10025:2004, Hot rolled products of structural steels (Sản phẩm thép kết cấu cán nóng);

EN 10034:1993, Structural Steel I- and H-sections - Tolerances on shape and dimensions Thép kết cấu tiết diện chữ I và chữ H - Dung sai hình dạng và kích thước.

BS EN 10210-1:2006, Hot finished structural hollow sections of non-alloy and fine grain structural steels (Các mặt cắt rỗng kết cấu hoàn thiện nóng và thép kết cấu hạt mịn không hợp kim);

BS EN 10219-1:2006, Cold formed hollow sections of structural steel (Các mặt cắt rỗng tạo hình nguội của kết cấu thép);

BS EN 14399:2002, High strength structural bolting for preloading (Bu lông kết cấu cường độ cao cho chịu tải trước, gồm 6 phần);

BS EN 17859:2002, Welding - Multilingual Terms for Welded Joints with Illustrations (Hàn - Thuật ngữ nhiều ngôn ngữ có hình minh họa);

ISO 898:2013, Mechanical properties of fasteners made of carbon steel and alloy steel: Bolts, screws and studs (Tính chất cơ học của liên kết bằng thép carbon và thép hợp kim: Bu lông, ecru và đinh neo);

ISO 2320:2015, Prevailing torque type Steel hexagon nuts - Mechanical and performance requirements (Đai ốc tạo mô men xoắn trước hình lục giác - Yêu cầu về cơ học và tính năng);

ISO 4014 đến ISO 4018, Hexagon head bolts - Product grades A, B and C (Bu lông và vít đầu hình lục giác - Sản phẩm loại A, B và C);

ISO 4032 đến ISO 4934, Hexagon nuts, style 1,2- Product grades A, B and C (Đai ốc hình lục giác, kiểu 1,2 - Loại sản phẩm A, B và C);

ISO 5817:2000, Arc-welded joints in Steel - Guidance for quality levels for imperfections (Mối nối hàn hồ quang trong thép - Hướng dẫn mức chất lượng cho sự sai lệch);

ISO 7040:2012 đến ISO 7042:2012, Prevailing torque hexagon nuts (with non-metallic and all metal insert), style 1,2 - Property classes 5, 8, 10, 12 and 10 (Đai ốc chống xoắn hình lục giác (có chèn phi kim loại và kim loại), kiểu 1,2 - Các loại thuộc tính 5, 8, 10, 12);

THIẾT KẾ CẦU ĐƯỜNG SẮT KHỔ 1435 MM, VẬN TỐC ĐẾN 350 KM/H- PHẦN 6: KẾT CẤU THÉP

Railway Bridge Design with gauge 1435 mm, speed up to 350 km/h - Part 6: Steel Structures

1 Phạm vi

Tiêu chuẩn này quy định các yêu cầu để thiết kế kết cấu thép, phần thép trong kết cấu liên hợp thép - bê tông cốt thép của cầu trên đường sắt khổ 1435 mm, vận tốc thiết kế đến 350 km/h.

Tiêu chuẩn này chỉ đề cập đến các yêu cầu liên quan về sức kháng, khả năng sử dụng và độ bền lâu của kết cấu cầu.

Chất lượng của vật liệu xây dựng và các sản phẩm được sử dụng, tay nghề cần phù hợp với các giả thiết trong quy tắc thiết kế như được chỉ ra ở TCVN 13594-1:2022.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng phiên bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 1916, Bu lông, vít, vít cấy và đai ốc - Yêu cầu kỹ thuật;

TCVN 7571, Thép hình cán nóng, Phần 1 Thép góc cạnh đều chữ U, Phần 2 Thép góc cạnh không đều, Phần 11 Thép chữ U, Phần 15 Thép chữ I, Phần 16 Thép chữ H;

TCVN 9986 (ISO 630), Thép kết cấu, Phần 1 Điều kiện chung khi cung cấp thép cán nóng, Phần 2 Điều kiện kỹ thuật khi cung cấp thép kết cấu thông dụng, Phần 3 Điều kiện kỹ thuật khi cung cấp thép kết cấu hạt mịn, Phần 4 Điều kiện kỹ thuật khi cung cấp thép kết cấu được tôi ram có giới hạn chảy cao.

TCVN 10304, Hàn cầu thép - Quy định kỹ thuật;

TCVN 11227:2015 (ISO10799:2011), Thép kết cấu hàn, mặt cắt rỗng tạo hình nguội từ thép không hợp kim và thép hạt mịn;

TCVN 11228:2015 (ISO12633: 2011), Thép kết cấu rỗng được gia công nóng hoàn thiện từ thép không hợp kim và thép hạt mịn;

TCVN 12428:2018 (BS EN ISO 15613), Đặc tính kỹ thuật và chấp nhận các quy trình hàn đối với vật liệu kim loại -Chấp nhận dựa trên thử nghiệm hàn trước khi sản xuất;

ASTM A709M, Standard specification for structural Steel for bridge (Tiêu chuẩn kỹ thuật thép kết cấu dùng cho cầu);

AASHTO M270M, Tiêu chuẩn thép kết cấu dùng cho cầu;

BS EN 1011, Welding - Recommendations for welding of metallic materials (Hàn - Khuyến nghị hàn vật liệu kim loại, gồm 3 phần);

BS EN 1090:2008, Execution of steel structures and aluminium structures, Part 1 Requirements for conformity assessment of structural components, Part 2 Technical requirements for Steel structures, Thi công kết cấu thép và kết cấu nhôm, Phần 1 Yêu cầu cho đánh giá sự phù hợp của các bộ phận kết cấu, Phần 2 Yêu cầu kỹ thuật cho kết cấu thép);

EN 10025:2004, Hot rolled Products otstructural steels (Sản phẩm thép kết cấu cán nóng);

EN 10034:1993, Structural Steel I- and H-sections - Tolerances on shape and dimensions Thép kết cấu tiết diện chữ I và chữ H - Dung sai hình dạng và kích thước.

BS EN 10210-1:2006, Hot finished structural hollow sections of non-alloy and fine grain structural steels (Các mặt cắt rỗng kết cấu hoàn thiện nóng và thép kết cấu hạt mịn không hợp kim);

BS EN 10219-1:2006, Cold formed hollow sections of structural steel (Các mặt cắt rỗng tạo hình nguội của kết cấu thép);

BS EN 14399:2002, High strength structural bolting for preloading (Bu lông kết cấu cường độ cao cho chịu tải trước, gồm 6 phần);

BS EN 17859:2002, Welding - Multilingual Terms for Welded Joints with Illustrations (Hàn- Thuật ngữ nhiều ngôn ngữ có hình minh họa);

ISO 898:2013, Mechanical properties of fasteners made of carbon steel and alloy steel: Bolts, screws and studs (Tính chất cơ học của liên kết bằng thép carbon và thép hợp kim: Bu lông, ecru và đinh neo);

ISO 2320:2015, Prevailing torque type Steel hexagon nuts - Mechanical and performance requirements (Đai ốc tạo mô men xoắn trước hình lục giác - Yêu cầu về cơ học và tính năng);

ISO 4014 đến ISO 4018, Hexagon head bolts - Product grades A, B and C (Bu lông và vít đầu hình lục giác - Sản phẩm loại A, B và C);

ISO 4032 đến ISO 4934, Hexagon nuts, style 1, 2 - Product grades A, B and C (Đai ốc hình lục giác, kiểu 1, 2 - Loại sản phẩm A, B và C);

ISO 5817:2000, Arc-welded joints in steel - Guidance for quality levels for impertections (Mối nối hàn hồ quang trong thép - Hướng dẫn mức chất lượng cho sự sai lệch);

ISO 7040:2012 đến ISO 7042:2012, Prevailing torque hexagon nuts (with non-metallic and all metal insert), style 1,2 - Property classes 5, 8, 10, 12 and 10 (Đai ốc chống xoắn hình lục giác (có chèn phi kim loại và kim loại), kiểu 1, 2- Các loại thuộc tính 5, 8, 10, 12);

ISO 7719:2013, Prevailing torque type all-metal hexagon nuts, style 1 - Property classes 5, 8 and 10 (Đai ốc tạo mô men xoắn trước hình lục giác hoàn toàn bằng kim loại, kiểu 1 - Các loại thuộc tính 5, 8 và 10);

ISO 10511:2012 đến ISO 10513:2012, Prevailing torque type hexagon nuts, (non-metallic/metal insert) (Đai ốc tạo mô men xoắn trước hình lục giác (có chèn phi kim loại/kim loại), kiểu 1, 2, các loại thuộc tính 8, 10, 12);

ISO 12944-3:2019, Paints and varnishes - Corrosion protection of steel structures by protective paint Systems - Part 3: Design considerations (Sơn và vecni - Bảo vệ chống gỉ kết cấu thép bằng hệ thống sơn bảo vệ- Phần 3: Các xem xét trong thiết kế).

ISO 13918:2017, Welding-Studs for arc stud welding (Đinh hàn cho hàn hồ quang);

ISO 14555:2017, Welding-Arc stud welding otmetallic materials (Hàn hồ quang đinh neo vật liệu kim loại);

3 Các giả thiết

Ngoài các giả thiết của TCVN 13594-1:2022, việc thiết kế cầu thép thỏa mãn với việc chế tạo và lắp dựng tuân thủ BS EN 1090 và các tiêu chuẩn tương đương khác.

Mối nối được thiết kế dựa trên cơ sở các giả thiết lý tưởng hóa sự phân bố lực và mô men. Sử dụng các giả thiết sau cho phân bố lực và mô men:

(a) Nội lực và mô men được giả thiết trong phân tích là ở trạng thái cân bằng với các lực và mô men đặt vào mối nối.

(b) Mỗi phần tử trong mối nối có khả năng kháng lại nội lực và mô men.

(c) Biến dạng được hiểu bởi phân bố này không vượt quá khả năng biến dạng của liên kết hoặc mối hàn và các phần được liên kết.

(d) Sự phân bố của nội lực được giả thiết là lý tưởng với độ cứng tương đối trong mối nối.

(e) Biến dạng được giả thiết ở mô hình thiết kế bất kỳ trong phân tích đàn dẻo dựa trên cơ sở xoay vật thể cứng và/hoặc biến dạng phẳng là khả dĩ về vật lý,

(f) Mô hình bất kỳ được sử dụng tuân thủ với đánh giá của kết quả thử nghiệm (Xem TCVN 13594-1:2022).

4 Thuật ngữ và định nghĩa, ký hiệu và các từ viết tắt

4.1 Thuật ngữ và định nghĩa

Các thuật ngữ và định nghĩa được đưa ra trong TCVN 13594-1:2022 và được bổ sung như dưới đây. Ngoài ra ở một số điều khoản cũng đưa ra các thuật ngữ định nghĩa bổ sung khi cần thiết.

4.1.1

Cầu (Bridge)

Một kết cấu bất kỳ vượt khẩu độ không dưới 6100 mm tạo thành một phần của một con đường.

4.1.2

Mố cầu (Abutment)

Kết cấu bên dưới để đỡ đầu, cuối của kết cấu nhịp cầu.

4.1.3

Trụ cầu (Pier)

Một cột, một nhóm cột được liên kết lại hoặc các loại kết cấu có dạng khác được thiết kế để làm một kết cấu chống đỡ trung gian cho kết cấu phần trên cầu.

4.1.4

Gối cầu (Bearing)

Thiết bị kết cấu truyền các tải trọng trong khi đảm bảo dễ dàng việc tịnh tiến và/hoặc xoay.

4.1.5

Dầm (Girder, Beam)

Một bộ phận kết cấu mà chức năng chính là truyền các tải trọng xuống trụ, chủ yếu qua chịu uốn và chịu cắt. Nói chung, thuật ngữ này được sử dụng để chỉ cấu kiện được làm bằng các thép hình cán.

4.1.6

Dây văng (Stayed Cable)

Phần tử chịu kéo liên kết dầm cầu với trụ tháp.

4.1.7

Phá hoại cắt theo khuôn (Block Shear Rupture)

Sự phá hỏng một liên kết bản bản bụng bằng bulông của các dầm đua ra hoặc sự phá hỏng một liên kết bất kỳ chịu kéo mà bị xé rách một phần của một tấm bản dọc theo chu vi của các bulông liên kết.

4.1.8

Chi tiết bulông (Bolt Assembly)

Bulông, đai ốc và vòng đệm.

4.1.9

Cấu kiện liên kết tăng cường (“giằng ngang” hay Bracing Member)

Một bộ phận nhằm liên kết tăng cường bộ phận chính hoặc một phần của bộ phận chính, chống lại sự chuyển động ngang.

4.1.10

Yêu cầu va đập của rãnh chữ V charpy (Charpy V- Notch Impact Requirement)

Năng lượng tối thiểu yêu cầu được hấp thụ trong thí nghiệm rãnh chữ V charpy được tiến hành ở một nhiệt độ quy định.

4.1.11

Khoảng trống giữa các bulông (Clear Distance of Bolts)

Khoảng cách giữa các mép của các lỗ bulông kề nhau.

4.1.12

Thành phần, cấu kiện (Component)

Một phần cấu thành của kết cấu.

4.1.13

Dầm thép liên hợp (Composite Beam)

Một dầm thép được liên kết vào bản mặt cầu để cho chúng cùng làm việc dưới các tác động lực như là một kết cấu nguyên thể.

4.1.14

Dầm tổ hợp liên hợp (Composite Girder)

Một thành phần bằng thép chịu uốn nối với một bản bê tông để phần thép đó và bản bê tông cũng như cốt thép dọc trong bản bê tông làm việc dưới các tác động lực như là một kết cấu nguyên thể.

4.1.14

Ngưỡng mỏi với biên độ không đổi (Constant Amplitude Fatigue Threshold)

Biên độ ứng suất danh nghĩa mà ở dưới nó thì một chi tiết riêng biệt có thể chịu đựng một số vô hạn các tác động lặp lại mà không bị phá hủy do mỏi.

4.1.16

Phân loại chi tiết (Detail Category)

Nhóm các thành phần và các chi tiết về cơ bản có cùng một sức kháng mỏi.

4.1.17

Vách ngăn (Diaphragm)

Một bộ phận liên kết ngang mặt cắt đặc theo phương đứng nối hai thành phần chịu uốn theo phương dọc hoặc ở trong mặt cắt hộp kín hoặc mặt cắt ống để truyền và phân bố tải trọng đứng và ngang cũng như giữ ổn định cho cánh chịu nén.

4.1.18

Độ mỏi do vặn xoay (Distortion-lnduced Fatigue)

Các tác động mỏi do các ứng suất phụ thường không được định lượng ở trong phân tích và thiết kế điển hình của cầu.

4.1.19

Cự ly mép của các bulông (Edge Distance of Bolts)

Khoảng cách dọc theo đường lực giữa tâm của lỗ và đầu của cấu kiện.

4.1.20

Mỏi (Fatigue)

Sự bắt đầu và/hoặc sự lan truyền các vết nứt do sự biến đổi lặp lại của ứng suất pháp tuyến với thành phần chịu kéo.

4.1.21

Tuổi thọ mỏi thiết kế (Design Fatigue Lite)

Số năm mà một chi tiết dự kiến chịu được các tải trọng giao thông giả định mà không phát sinh nứt do mỏi. Trong tiêu chuẩn này lấy là 100 năm.

4.1.22

Sức kháng mỏi (Fatigue Resistance)

Biên độ ứng suất cực đại có thể chịu được mà không phá hỏng chi tiết đối với số chu kỳ quy định.

4.1.23

Độ dai phá hủy (Fracture Toughness)

Số đo khả năng của vật liệu hoặc cấu kiện kết cấu hấp thụ năng lượng mà không bị phá hoại, thông thường được xác định bằng thí nghiệm rãnh chữ V charpy.

4.1.24

FCM - Cấu kiện khống chế đứt gãy (Fracture-Critical Member)

Cấu kiện chịu kéo mà sự phá hỏng của nó dẫn tới sập đổ cầu, hoặc cầu không còn có khả năng thực hiện chức năng của nó.

4.1.25

Dầm tổ hợp (Built Beam)

Thành phần kết cấu mà chức năng chủ yếu là chịu uốn và cắt dưới tác dụng của tải trọng. Nói chung, thuật ngữ này được sử dụng cho các mặt cắt được chế tạo (tổ hợp).

4.1.26

Chiều dài thân bulông (Grip)

Khoảng cách giữa đai ốc và đầu bulông.

4.1.27

Bản tiếp điểm (Bản nút) (Gusset Plate)

Bản thép được dùng để liên kết các thanh đứng, thanh xiên và thanh ngang của giàn ở tại tiết điểm khoang giàn.

4.1.28

Dầm lai (Hybrid Girder)

Dầm thép được chế tạo với bản bản bụng có cường độ chảy dẻo tối thiểu quy định thấp hơn của một hoặc cả hai bản cánh.

4.1.29

Tác động phi đàn hồi (Inelastic Action)

Điều kiện trong đó sự biến dạng không hoàn toàn hồi phục lúc dỡ bỏ tải trọng đã gây ra biến dạng đó.

4.1.30

Cắt trễ (Shear lag)

Sự phân bố phi tuyến của ứng suất pháp ngang theo chiều rộng một cấu kiện bới biến dạng cong vênh do cắt.

4.1.31

Sự phân bố lại phi đàn hồi (Inelastic Redistribution)

Sự phân bố lại các hiệu ứng lực trong một thành phần hoặc kết cấu do các biến dạng phi đàn hồi gây ra ở tại một hoặc nhiều mặt cắt.

4.1.32

Sự oằn do xoắn ngang (Lateral-Torsional Buckling)

Sự mất ổn định khi uốn dọc của một cấu kiện kéo theo độ võng ngang và xoắn.

4.1.33

Đường truyền tải trọng (Load Path)

Chuỗi các thành phần và các mối ghép qua đó tải trọng được truyền từ điểm gốc tới điểm đến của nó.

4.1.34

Mỏi (Fatigue)

Quá trình bắt đầu và lan truyền các vết nứt thông qua một phần kết cấu do tác động của ứng suất thay đổi.

4.1.35

Ứng suất danh nghĩa (Nominal Stress)

Ứng suất trong vật liệu gốc hoặc trong mối hàn liền kề với vị trí vết nứt tiềm năng được tính toán theo lý thuyết đàn hồi, không bao gồm tất cả các hiệu ứng tập trung chịu kéo.

4.1.36

Ứng suất danh nghĩa điều chỉnh (Modified nominal stress)

Ứng suất danh nghĩa nhân với hệ số tập trung ứng suất thích hợp kf, để cho phép hình học sự gián đoạn chưa được tính đến trong việc phân loại cấu tạo kết cấu cụ thể.

4.1.37

Ứng suất hình học, ứng suất điểm nóng (Geometry stress, hot spot stress)

Ứng suất chính lớn nhất trong vật liệu gốc liền kề với chân đường hàn, có tính đến hiệu ứng tập trung ứng suất do hình học tổng thể của chi tiết kết cấu cụ thể.

4.1.38

Ứng suất dư (Residual stress)

Ứng suất còn lại trong cấu kiện hoặc chi tiết không chịu tải, nó đã hình thành từ quá trình hoàn thiện sản phẩm như uốn nguội và/hoặc làm lạnh sau khi cắt hoặc hàn.

4.1.39

Lịch sử ứng suất (Stress history)

Bản ghi hoặc tính toán của sự thay đổi ứng suất tại một điểm cụ thể trong kết cấu trong một sự kiện đặt tải.

4.1.40

Phương pháp dòng mưa (Rainflow method)

Phương pháp đếm chu kỳ đặc biệt để tạo ra một phổ biên độ ứng suất từ một lịch sử ứng suất nhất định.

4.1.41

Phương pháp hồ chứa (Resorvoir method)

Phương pháp đếm chu kỳ đặc biệt để tạo ra phổ phạm vi ứng suất từ một lịch sử ứng suất nhất định.

4.1.42

Tải mỏi (fatigue loading)

Một tập hợp các tham số tác động dựa trên các sự kiện đặt tải điển hình được mô tả bởi các vị trí tải, cường độ, tần số xuất hiện, trình tự và giai đoạn tương đối.

4.1.43

Tải mỏi biên độ không đổi tương đương (equivalent constant amplitude fatigue loading)

Tải biên độ không đổi đơn giản hóa gây ra các hiệu ứng hư hỏng mỏi tương tự như một loạt các biến thực tế sự kiện tải biên độ.

4.1.44

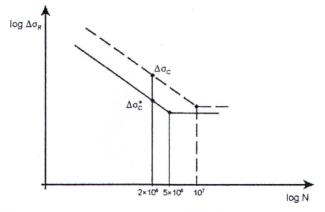

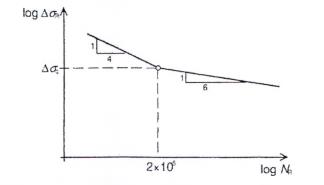

Đường cong độ bền mỏi (fatigue strength curve)

Mối quan hệ định lượng giữa biên độ ứng suất và số chu kỳ chịu kéo đến hư hỏng mỏi, đã sử dụng đánh giá mỏi của một loại cụ thể của chi tiết kết cấu.

4.1.45

Tiêu chí cấu tạo (detail category)

Chỉ định số được cung cấp cho một chi tiết cụ thể cho một hướng dao động ứng suất nhất định, để chỉ ra đường cong cường độ mỏi nào được áp dụng cho đánh giá mỏi (Số loại chi tiết biểu thị cường độ mỏi tham chiếu Δσc, tính bằng N/mm2).

4.1.46

Giới hạn mỏi biên độ không đổi (constant amplitude fatigue limit)

Giá trị phạm vi ứng suất trực tiếp hoặc cắt giới hạn dưới mà không có tổn hại mỏi xảy ra trong các thử nghiệm dưới điều kiện ứng suất biên độ không đổi. Trong điều kiện biên độ dao động, tất cả các phạm vi ứng suất phải ở dưới giới hạn này cho không có tổn hại mỏi xảy ra.

4.1.47

Giới hạn cắt bỏ (cut-off Limit)

Giới hạn mà dưới đó biên độ ứng suất của phổ thiết kế không đóng góp vào hư hỏng tích lũy tính toán.

4.1.48

Sức chịu đựng (endurance)

Tuổi thọ đến hư hỏng thể hiện trong các chu kỳ, dưới tác động của một lịch sử chịu kéo biên độ không đổi.

4.1.49

Độ bền mỏi tham chiếu (reference fatigue strength)

Phạm vi ứng suất biên độ không đổi Δσc, cho một loại chi tiết cụ thể cho độ bền N = 2x.106 chu kỳ

4.1.50

Sợi (wires)

Cấu kiện cáp thường bao gồm cụm dây có hình dạng và kích thước phù hợp được đặt xoắn ốc trong cùng một hướng hoặc ngược lại trong một hoặc nhiều loại xung quanh một trung tâm.

4.1.51

Tao cáp (strand rope)

Tập hợp một số sợi được đặt xoắn ốc trong một hoặc nhiều lớp xung quanh lõi (dây một loại) hoặc trung tâm (dây chống xoay hoặc đóng song song)

4.1.52

Dây xoắn ốc (spiral rope)

Yêu cầu thi công kết cấu thép được lắp ráp từ tối thiểu là hai loại dây đặt xoắn ốc qua một dây trung ương, dây xoắn ốc chỉ bao gồm dây tròn

4.1.53

Cấp dây (rope grade)(Rr)

Mức yêu cầu lực phá hoại được chỉ định bởi một số (ví dụ: 1770 N/mm2)

4.1.54

Trọng lượng đơn vị (unit weight, w)

Trọng lượng bản thân của dây dựa trên mặt cắt kim loại (Am) và chiều dài đơn vị tính đến mật độ thép và hệ thống chống ăn mòn

4.1.55

Cáp (Cable)

Bộ phận chịu kéo chính trong một kết cấu (ví dụ: cầu dây văng) có thể bao gồm một sợi dây, sợi hoặc bỏ dây song song hoặc sợi.

4.1.56

Giá trị KV (Charpy V-Notch)

Là năng lượng va chạm tác động, theo Joules [J], cần thiết để phá vỡ mẫu Charpy V-notch ở nhiệt độ thử nghiệm nhất định. Tiêu chuẩn sản phẩm thép thường quy định rằng mẫu thử không được hư hỏng ở mức năng lượng tác động thấp hơn 27J ở nhiệt độ thử nghiệm được chỉ định T.

4.1.57

Vùng chuyển tiếp (Transition zone)

Vùng biểu đồ độ dẻo-nhiệt độ thể hiện mối quan hệ KV (T) trong đó độ bền dẻo vật liệu giảm khi nhiệt độ giảm và chế độ hư hỏng thay đổi từ dẻo đến giòn. Các giá trị nhiệt độ T27J được yêu cầu trong tiêu chuẩn sản phẩm nằm ở phần thấp hơn của vùng này

4.1.58

T27J

Nhiệt độ tại đó năng lượng tối thiểu KV không dưới 27J trong thử nghiệm va chạm Charpy V-notch.

4.1.59

Giá trị Z (Z - value)

Việc giảm diện tích ngang trong thí nghiệm kéo (xem BS EN 10002) của độ dẻo xuyên suốt chiều dày mẫu, được đo bằng tỷ lệ phần trăm.

4.1.60

Giá trị Klc (Klc - value)

Độ bền đứt gãy biến dạng phẳng đối với ứng xử đàn hồi tuyến tính được đo bằng N/mm3/2

4.1.61

Cấp tạo hình nguội (degree of cold forming)

Biến dạng vĩnh cửu từ hình thành nguội được đo bằng tỷ lệ phần trăm.

4.1.62

Ứng suất đàn hồi tới hạn (critical elastic stress)

Là ứng suất trong bộ phận mà tại đó cấu kiện trở nên không ổn định khi sử dụng lý thuyết đàn hồi biến dạng nhỏ của kết cấu hoàn hảo

4.1.63

Ứng suất màng (membrane stress)

Là ứng suất tại giữa mặt phẳng của bản

4.1.64

Mặt cắt nguyên (gross section)

Là tổng diện tích mặt cắt ngang của cấu kiện, không bao gồm các sườn tăng cường dọc không liên tục

4.1.65

Mặt cắt có hiệu và chiều rộng có hiệu (effective section and effective width)

Tổng mặt cắt hoặc chiều rộng giảm cho các tác động của việc oằn hoặc cắt bản giữa tác dụng của chúng, từ "có hiệu" được làm rõ như sau: "Có hiệu" biểu thị hiệu ứng của khoang bản "có hiệu" "biểu thị hiệu ứng của độ cắt trễ "có hiệu" biểu thị ảnh hưởng của oằn của bản và độ cắt trễ.

4.1.66

Kết cấu bản (plate element)

Một kết cấu được xây dựng từ các bản phẳng danh nghĩa được kết nối với nhau, bản có thể được tăng cường hoặc không được tăng cường.

4.1.67

Sườn tăng cường (stiffener)

Bản hoặc phần được gắn vào một bản để chống xô hoặc để tăng cường bản; một sườn tăng cường được ký hiệu: theo chiều dọc nếu hướng của nó song song với cấu kiện; ngang nếu hướng của nó vuông góc với cấu kiện.

4.1.68

Bản được tăng cường (stiffened plate)

Bản có sườn tăng cường ngang hoặc dọc hoặc cả hai.

4.1.69

Khoang phụ (subpanel)

Phần bản không được tăng cường, được bao quanh bởi bản cánh và/hoặc không được tăng cường.

4.1.70

Dầm lai (Hybrid girder)

Dầm có bản cánh và bản bụng làm từ các loại thép khác nhau; tiêu chuẩn này giả định loại thép cao hơn cho bản cánh so với bản bụng.

4.1.71

Thành phần cơ bản của mối nối (basic component of joint)

Phần của mối nối tạo ra sự tham gia của một hoặc một số thuộc tính kết cấu của nó.

4.1.72

Liên kết (connection)

Vị trí ở đó hai hoặc một số cấu kiện gặp nhau. Với mục đích thiết kế việc lắp giáp các bộ phận cơ bản yêu cầu để thể hiện ứng xử khi truyền nội lực và mô ment ở liên kết.

4.1.73

Cấu kiện được liên kết (connected member)

Bất kỳ bộ phận nào được nối với một bộ phận hoặc cấu kiện đỡ.

4.1.74

Mối nối (joint)

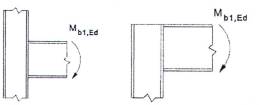

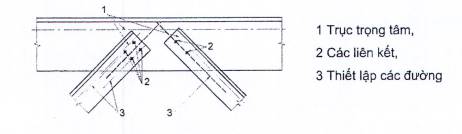

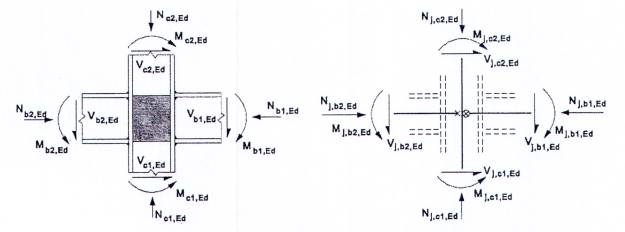

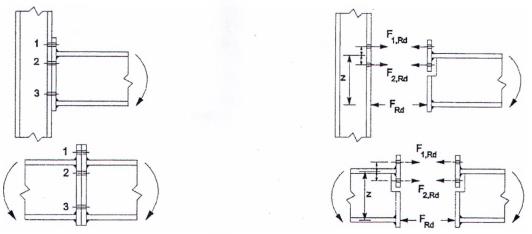

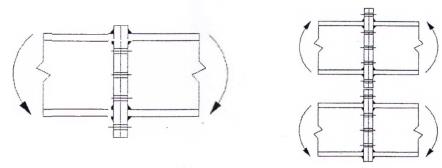

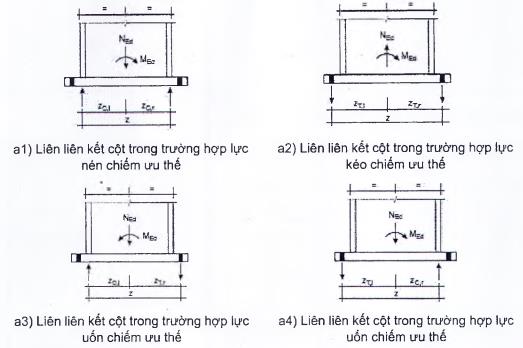

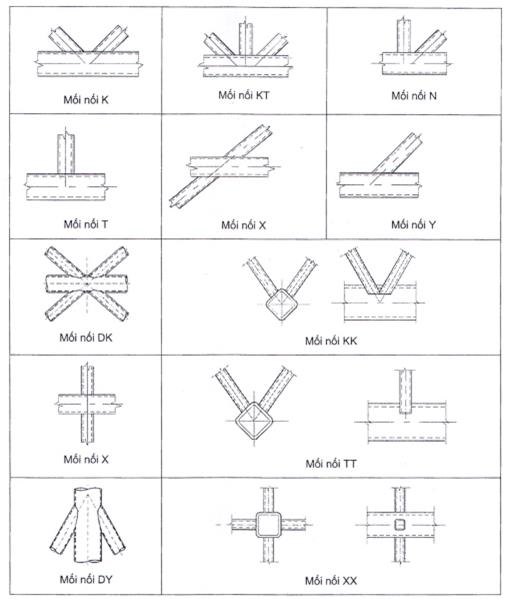

Vùng mà ở đó hai hoặc hơn thế các cấu kiện giao nhau. Để thiết kế, nó được lắp ráp từ tất cả các cấu kiện cơ bản để thể hiện ứng xử khi truyền nội lực và mô men giữa các bộ phận được liên kết. Liên kết cột với cột bao gồm sườn khoang và hoặc là liên kết một (cấu hình mối nối mặt đơn) hoặc liên kết hai (cấu hình mối nối kép), xem Hình 62.

4.1.75

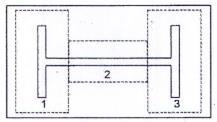

Cấu hình liên kết (joint configuration)

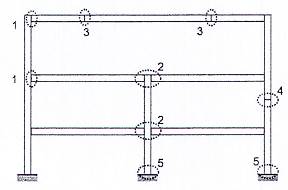

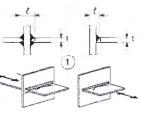

Kiểu thể hiện của một hoặc các mối nối ở một vùng trong phạm vi đó các trục của hai hoặc nhiều cấu kiện giao nhau, xem Hình 1.

4.1.76

Khả năng xoay (rotational capacity)

Góc mối nối có thể xoay mà không bị phá hoại

4.1.77

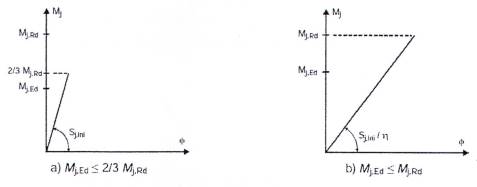

Độ cứng xoay (rotational stiffness)

Mô men yêu cầu sinh ra một đơn vị xoay của mối nối

4.1.78

Thuộc tính kết cấu (structural properties)

Sức kháng với lực và mô men trong các bộ phận được liên kết, độ cứng xoay và khả năng xoay,

4.1.79

Mối nối đồng phẳng (uniplanar joint)

Trong kết cấu dàn mặt cáo một mối nối đồng phẳng liên kết các cấu kiện cùng nằm trong một mặt phẳng.

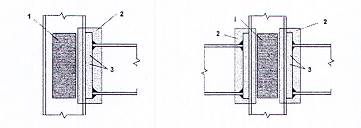

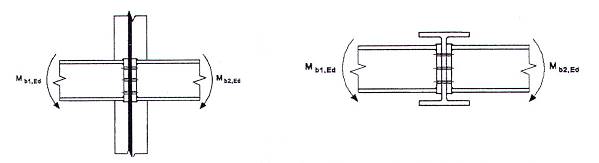

| Mối nối = bản bụng khoang chịu cắt + liên kết | Mối nối trái = bản bụng khoang chịu cắt + liên kết trái Mối nối phải = bản bụng khoang chịu cắt + liên kết phải |

| Cấu hình mối nối đơn mặt | Cấu hình mối nối hai mặt |

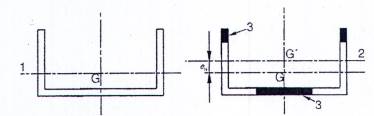

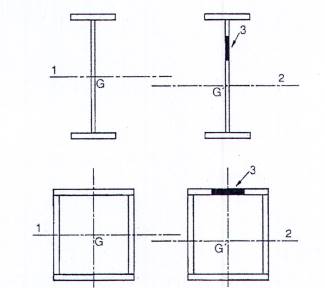

| 1. Sườn khoang chịu cắt, 2. Liên kết, 3. Các bộ phận (chẳng hạn bu lông, bản đầu...) a) Cấu hình liên kết dầm- cột | |

|

(b) Cấu hình mối nối trục lớn | 1 Hình ảnh mối nối đơn mặt dầm với cột 2 Hình ảnh mối nối hai mặt dầm với cột 3 Mối nối dầm 4 Mối nối cột 5 Nền cột

|

Hình 1 - Cấu hình liên kết hàn

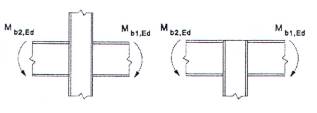

| Cấu hình mối nối hai mặt dầm với cột | Cấu hình mối nối hai mặt dầm với dầm |

(c) Cấu hình mối nối trục nhỏ (chỉ được sử dụng với mô men cân bằng Mb1.Ed = Mb2,Ed)

Hình 1 - (kết thúc)

4.2 Ký hiệu, viết tắt

| A | Tải trọng | 5.3, 8.1.4 |

| B | Lực bu lông | 11.1 |

| E | Mô đun đàn hồi | 6.2.1, 8.6 |

| F | Tải trọng, lực, tác động | 5.3, 6.2, 6.4 |

| G | Tải trọng thường xuyên, mô đun cắt | 5.3, 6.2, 8.7 |

| ReH | Cường độ chảy của tiên chuẩn sản phẩm | 6.2.1 |

| TEd | Nhiệt độ tham chiếu | 6.2.1 |

| a | Chiều cao đường hàn | 6.2 |

| b | Chiều rộng | 8.6 |

| d | Đường kính | 8.7, 9.6 |

| e | Độ lệch tâm | 8.1, 8.6 |

| f | Độ bền (của một vật liệu) | 6.1, 11.2 |

| g | Khe | 4.2, 11.2 |

| h | Chiều cao | 8.1, 8.3, 9.2 |

| i | Bán kính quán tính | 9.2, 9.3, 9.4 |

| I | Chiều dài | 8.3 |

| r | Bán kính, bán kính chân đường hàn | 8.6, 9.2 |

| t | Chiều dày | 6.2 |

| α | Góc, hệ số, tỷ số, hệ số giãn nở tuyến tính | 6.2, 8.6 |

| β | Góc, hệ số, tỷ số, | 8.1, 8.6 |

| ε | Biến dạng tương đối | 8.5.2, 8.6, 9.2 |

| θ | Góc, độ dốc | 8.6, 11.2 |

| λ | Độ mảnh, tỷ số | 12.5.2 |

| μ | Hệ số ma sát, hệ số | 9.4, 9.6, 11.1 |

| ν | Hệ số Poatxon | 6.2.6 |

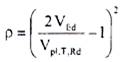

| ρ | Hệ số chiết giảm, khối lượng đơn vị | 8.6, 9.2 |

| σ | Ứng suất pháp tuyến | 8.5, 8.7, 12.1 |

| σEd | Ứng suất ứng với nhiệt độ tham chiếu TEd | 6.2.1 |

| τ | Ứng suất tiếp tuyến | 12.1 |

| φ | Góc xoay, độ dốc, tỷ số | 11.2 |

| χ | Hệ số chiết giảm (cho oằn) | 11.2 |

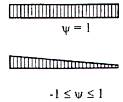

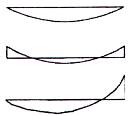

| ψ | Tỷ số ứng suất, hệ số chiết giảm, hệ số định nghĩa cho giá trị đại diện của tải trọng hoặc tác động nhất thời | 8.6 |

| σEd,ser; | Ứng suất danh nghĩa từ tổ hợp tải trọng đặc trưng | 11.3 |

| λ, λ1, λ2, λ3, λ4, | Hệ số hư hỏng tương đương | 12.4, 12.5 |

| Φ2, Φloc, Φglo | Hệ số xung kích hư hỏng tương đương | 12.3 |

| Δσp, Δσloc, Δσglo | Biên độ ứng suất do tải trọng p | 12.3 |

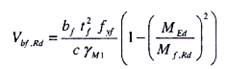

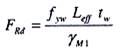

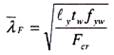

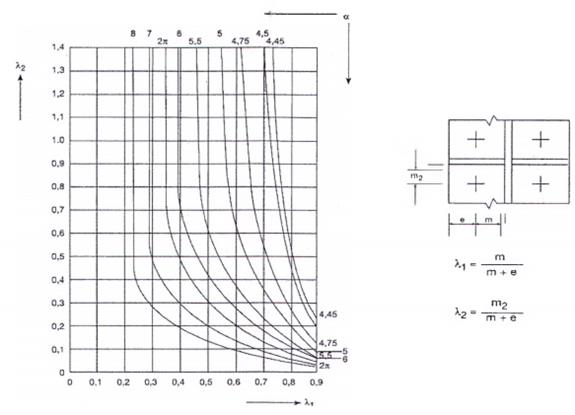

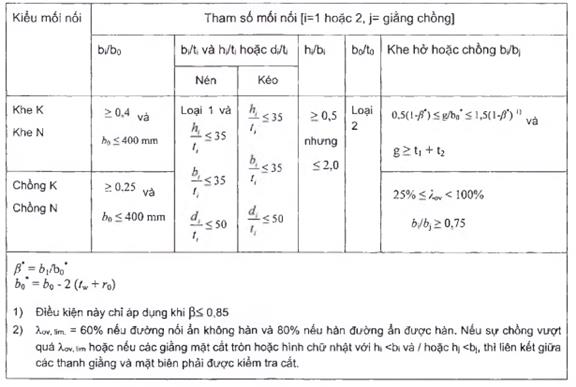

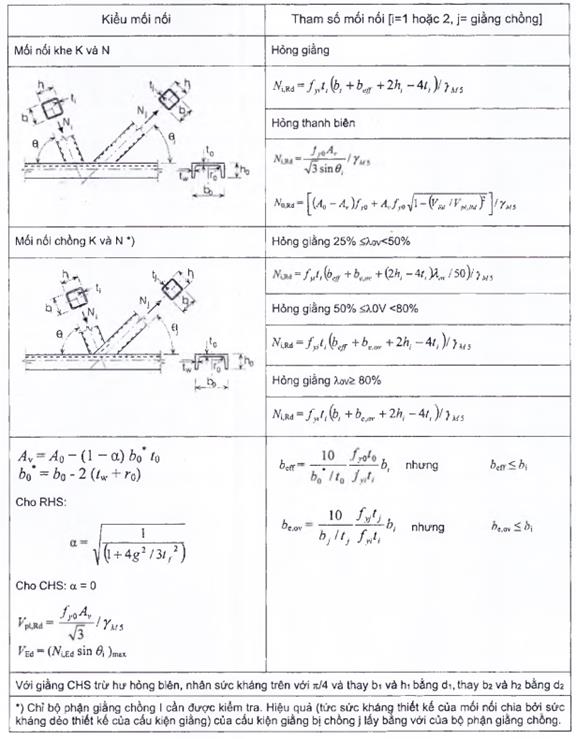

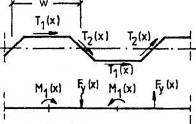

11.2.14

|

| Từ viết tắt: |

|

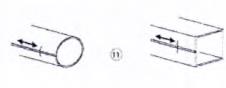

| CHS | Mặt cắt rỗng hình tròn (Circular Hollow Section) |

|

| RHS | Mặt cắt rỗng hình chữ nhật (Rectangular Hollow Section) | 11.2.14 |

| BLCĐC | Bu lông cường độ cao | 9.1 |

| TTGHSD | Trạng thái giới hạn dử dụng | 9.1 |

| TTGHCĐ | Trạng thái giới hạn cường độ | 9.1 |

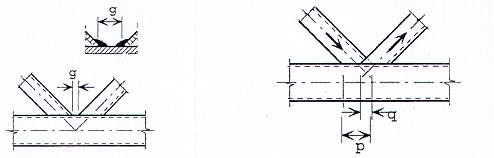

| Khe g | Đoạn chồng λov = (q/p)x100% |

|

| |

| a) Định nghĩa khe | b) Định nghĩa chồng |

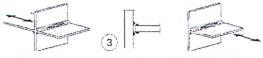

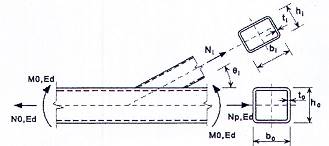

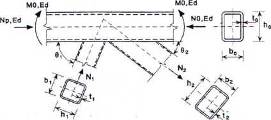

Hình 2 - Mối nối khe và mối nối chồng

a) Mối nối với cấu kiện giằng đơn

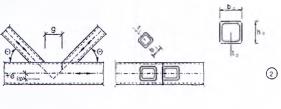

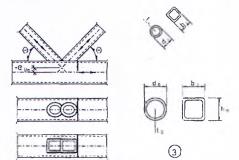

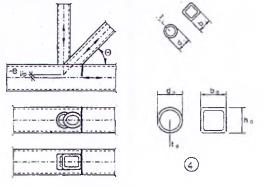

Hình 3 - Kích thước và các tham số trong mối nối kiểu giàn mặt cắt rỗng

b) Mối nối khe có hai bộ phận giằng

c) Mối nối chồng với hai bộ phận giằng

Hình 3 (Kết thúc)

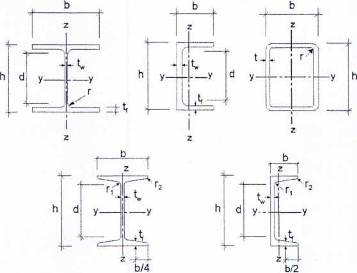

Quy ước các trục của các bộ phận

Các trục bộ phận là:

x-x dọc theo cấu kiện

y-y trục của mặt cắt ngang

z-z trục của mặt cắt ngang

Với kết cấu thép, quy ước sử dụng trục của mặt cắt ngang là:

Quy ước chung:

y-y Trục song song với bản cánh nhỏ hơn

z-z Trục vuông góc với bản cánh nhỏ hơn

Với thép góc:

y-y Trục song song với góc nhỏ hơn

z-z Trục vuông góc với cánh nhỏ hơn

Khi cần thiết:

u-u trục chính lớn (khi trục này không trùng với trục yy)

v-v trục chính nhỏ (khi trục này không trùng với trục yy)

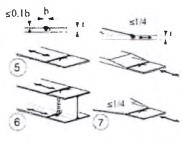

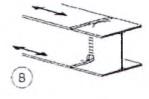

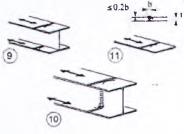

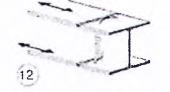

Các ký hiệu dùng cho kích thước và trục thép cán như chỉ ở Hình 5.

Quy ước sử dụng các ký hiệu phụ biểu thị trục cho mô men là sử dụng trục quanh mô men tác động.

CHÚ THÍCH: Tất cả các quy tắc có liên quan đến thuộc tính trục chính nói chung được định nghĩa theo trục x-x và z-z, nhưng cho mặt cắt khác (chẳng hạn thép góc) theo trục u-u và v-v.

Hình 4 - Kích thước và trục của mặt cắt

5 Cơ sở thiết kế

5.1 Yêu cầu

5.1.1 Yêu cầu cơ bản

Thiết kế kết cấu thép ngoài được quy định trong tiêu chuẩn này còn phải tuân theo các nguyên tắc ở TCVN 13594-1:2022, tải trọng tác động theo TCVN 13594-3:2022.

5.1.2 Quản lý độ tin cậy

Khi có yêu cầu các mức độ tin cậy khác nhau, các mức này cần đạt bằng một sự lựa chọn phù hợp về quản lý chất lượng trong thiết kế và thi công, theo TCVN 13594-1:2022, EN 1090 và các tiêu chuẩn tương đương khác.

5.1.3 Tuổi thọ thiết kế, độ bền lâu và tính vững chắc

5.1.3.1 Yêu cầu chung

Tùy thuộc vào loại tác động ảnh hưởng đến độ bền và tuổi thọ thiết kế (xem TCVN 13594-1:2022), kết cấu thép được thiết kế:

- Chống ăn mòn bằng bảo vệ bề mặt phù hợp ISO 12944 và tương đương, sử dụng thép chịu thời tiết, thép không gỉ,

- Thiết kế chi tiết có đủ tuổi thọ mỏi,

- Thiết kế được che phủ,

- Được thiết kế cho các tác động sự cố,

- Được kiểm tra và bảo trì.

5.1.3.2 Tuổi thọ thiết kế

Tuổi thọ thiết kế được tính đến cho suốt thời kỳ sử dụng theo mục đích dự định, có tính đến bảo trì nhưng không sửa chữa lớn.

CHÚ THÍCH 1: Tuổi thọ thiết kế của cầu theo Bảng 1, TCVN 13594-1:2022 là 100 năm. Đối với cầu tạm, tuổi thọ thiết kế có thể được nêu trong dự án cụ thể.

Đối với các bộ phận kết cấu cầu không thể được thiết kế cho toàn bộ tuổi thọ thiết kế, xem 5.1.3.3.

5.1.3.3 Độ bền lâu

Để đảm bảo độ bền lâu, cầu và các bộ phận của chúng được thiết kế sao cho có thể giảm thiểu hư hỏng hoặc được bảo vệ khỏi các biến dạng quá mức, xuống cấp, mỏi và các tác động sự cố dự tính trong suốt tuổi thọ thiết kế.

Các bộ phận kết cấu của cầu như lan can, tay vịn được thiết kế đảm bảo biến dạng dẻo của chúng có thể xảy ra mà không làm hư hỏng kết cấu cầu.

Khi cầu có các bộ phận cần phải thay thế, khả năng an toàn khi thay thế cần được kiểm tra như là một trường hợp thiết kế ngắn hạn.

Các liên kết vĩnh cửu của các bộ phận kết cấu cầu được thực hiện bằng bu lông chịu tải trước trong liên kết loại B hoặc C. Có thể sử dụng bu lông vừa khít, đinh tán hoặc hàn để ngăn chặn trượt.

Có thể sử dụng các liên kết truyền lực chỉ bằng tiếp xúc khi có thực hiện kiểm tra đánh giá mỏi.

CHÚ THÍCH: Yêu cầu bổ sung về độ bền lâu có thể được xác định cho dự án riêng.

5.1.3.4 Tính vững chắc và tính toàn vẹn kết cấu

Thiết kế cầu phải đảm bảo rằng hư hỏng của một bộ phận do tải trọng sự cố xảy ra, kết cấu còn lại ít nhất đủ chịu lực với tổ hợp sự cố ở một mức độ nhất định.

CHÚ THÍCH: Các bộ phận nào được thiết kế chịu tác động của sự cố cũng như chi tiết để đánh giá có thể được xác định cho dự án riêng.

Ảnh hưởng của gỉ, mỏi của các bộ phận và vật liệu cần được tính đến bằng cấu tạo thích hợp.

CHÚ THÍCH: Điều 6 đưa ra phương pháp đánh giá sử dụng các nguyên tắc cho phép hư hỏng hoặc tuổi thọ an toàn. Hướng dẫn về việc tiếp cận, bảo trì và kiểm tra, xem Điều 7.

5.2 Nguyên tắc thiết kế theo trạng thái giới hạn

Sức kháng của mặt cắt ngang và các bộ phận kết cấu cho TTGHCĐ được quy định ở 6.3, TCVN 13594-1:2022 dựa trên các thử nghiệm vật liệu có đủ độ dẻo để áp dụng mô hình thiết kế đơn giản hóa.

Sức kháng được xác định khi các điều kiện vật liệu tuân thủ theo Điều 6. Sức kháng của mối nối được xác định dựa trên cơ sở sức kháng của các thành phần cơ bản của mối nối.

Để hạn chế hư hỏng ở TTGHCĐ, mô hình phân tích tổng thể nên là đàn hồi cho trường hợp thiết kế dài hạn và ngắn hạn, xem 8.4.

Tuổi thọ mỏi yêu cầu đạt được thông qua thiết kế mỏi và/hoặc cấu tạo phù hợp, xem Phụ lục A và bằng việc kiểm tra khả năng sử dụng. Mối nối chịu mỏi cũng phải thỏa mãn các nguyên tắc cho ở Điều 12.

Ngoài ra, các mối nối còn cần theo các nguyên tắc bổ sung như sau:

a. Có thể sử dụng phân tích đàn hồi tuyến tính hoặc đàn dẻo trong thiết kế mối nối.

b. Khi các liên kết với các độ cứng khác nhau sử dụng để chịu lực cắt, các liên kết có độ cứng lớn nhất được thiết kế để chịu lực thiết kế. Trường hợp ngoại lệ như được chỉ ra ở 11.1.9.3.

Các hệ số thành phần γM cho mối nối theo Bảng 22b

c. Khi mối nối cắt chịu xung động hoặc dao động đáng kể, sử dụng một trong các dạng mối nối sau: Hàn, Bu lông có thiết bị hãm (khóa), Bu lông chịu tải trước, Bu lông được chèn khe, Các dạng bu lông khác để ngăn dịch chuyển của các phần được liên kết, Đinh tán.

d. Khi không cho phép trượt trong mối nối (vì chịu lực cắt đổi chiều hoặc bất kỳ lý do khác), có thể sử dụng bu lông chịu tải trước trong liên kết loại B và C (Xem 11.1.4).

e. Với giằng giỏ hoặc giằng ổn định, có thể sử dụng các bu lông trong liên kết loại A (xem 11.1.4).

e. Khi có sự lệch tâm ở chỗ giao nhau, các mối nối và các bộ phận cần được thiết kế cho mô men và lực, trừ trường hợp dạng kết cấu đặc biệt khi được chỉ ra là không cần thiết,

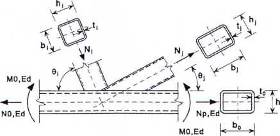

g. Trong trường hợp mối nối thép góc hoặc T bằng một hàng bu lông đơn hoặc hai hàng của bất kỳ bu lông có khả năng lệch tâm cần xem xét. Độ lệch tâm trong và ngoài mặt phẳng cần xác định bằng xem xét vị trí tương đối của trục trọng tâm của bộ phận và thiết lập đường trong mặt phẳng của liên kết (xem Hình 5). Với thép góc đơn chịu kéo liên kết bằng bu lông ở một cánh, có thể sử dụng phương pháp thiết kế đơn giản hóa ở 11.1.10.3.

CHÚ THÍCH: Hiệu ứng lệch tâm trên thép góc được dùng như là cấu kiện bản bụng chịu nén được cho ở Phụ lục BB1.1

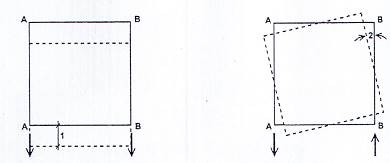

Hình 5 - Thiết lập các đường

5.3 Các tác động cơ bản

5.3.1 Tải trọng và ảnh hưởng môi trường

Tải trọng thiết kế được lấy ở TCVN 13594-3:2022, tổ hợp tải trọng và các hệ số thành phần của chúng xem ở phụ lục A, TCVN 13594-1:2022.

CHÚ THÍCH: Các tác động không có hoặc tải trọng cho trường hợp bảo trì, sửa chữa có thể được xác định cho dự án riêng.

Các tải trọng được xem xét khi lắp ráp xem Điều 9, TCVN 13594-3:2022.

Khi cần xem xét ảnh hưởng của lún tuyệt đối và chênh lệch lún, sử dụng đánh giá phù hợp nhất của biến dạng cưỡng bức.

Ảnh hưởng của lún không đồng đều, biến dạng cưỡng bức hoặc các hình thức áp đặt khác trong quá trình tạo dự ứng lực nên được tính đến bằng giá trị danh nghĩa Pk như là tải trọng thường xuyên và được nhóm với các tải trọng thường xuyên khác Gk để tạo thành một tải trọng đơn (Gk + Pd).

Tải trọng mỏi không được xác định trong TCVN 13594-3:2022 có thể được xác định theo Phụ lục H.

Đối với các bộ phận chịu kéo như cáp, cần xem xét các vấn đề sau:

- Để cải thiện độ bền của cáp, có thể cần áp dụng các loại môi trường tiếp xúc, xem Bảng 1.

- Liên kết các bộ phận chịu kéo với kết cấu nên có thể thay thế và điều chỉnh.

- Để ngăn chặn sự suy giảm khả năng của bộ phận chịu kéo (chẳng hạn do ứng suất nén, mất ổn định không kiểm soát được, mỏi, hư hỏng bộ phận kết cấu hoặc phi kết cấu) và đối với một số loại kết cấu, các bộ phận chịu kéo cần được chịu tải trước bằng biến dạng cưỡng bức (chẳng hạn ứng suất trước). Khi đó tải trọng lâu dài gồm tĩnh tải "G" và ứng suất trước "P", nên được coi là một tải trọng lâu dài duy nhất "G + P".

Các bộ phận bất kỳ gắn kèm nào với bộ phận chịu kéo, ví dụ yên ngựa hoặc kẹp, phải được thiết kế theo các TTGHCĐ và TTGHSD bằng việc sử dụng cường độ đứt hoặc cường độ quy ước của cáp, chẳng hạn tải trọng mỏi.

Bảng 1 - Các loại môi trường tiếp xúc

| Tải trọng mỏi | Tác động gỉ | |

| Không phơi lộ ra ngoài | Phơi lộ ra ngoài | |

| Chịu tải trọng mỏi không đáng kể | Loại 1 | Loại 2 |

| Chủ yếu chịu tải trọng mỏi dọc trục | Loại 3 | Loại 4 |

| Chịu tải trọng mỏi ngang và dọc trục (gió và mưa) | - | Loại 5 |

5.3.2 Tính chất vật liệu và sản phẩm

Tính chất của vật liệu thép và các sản phẩm khác các số liệu hình học sử dụng cho thiết kế phải được quy định trong các tiêu chuẩn có liên quan trừ khi có quy định khác trong tiêu chuẩn này.

5.4 Kiểm tra bằng phương pháp hệ số thành phần

Sử dụng giá trị đặc trưng Xk hoặc giá trị danh nghĩa Xn của tính chất vật liệu để thiết kế kết cấu thép.

Dữ liệu hình học cho các mặt cắt ngang và của hệ có thể được lấy từ các tiêu chuẩn sản phẩm hoặc bản vẽ thi công (EN 1090 hoặc tương đương) và được coi là giá trị danh nghĩa.

Giá trị thiết kế của các sai lệch hình học được xác định trong tiêu chuẩn này là sai lệch hình học tương đương, tính đến các ảnh hưởng của:

- Sai lệch hình học của các bộ phận, được xác định bởi dung sai hình học trong tiêu chuẩn sản phẩm hoặc tiêu chuẩn thi công;

- Sai lệch kết cấu do chế tạo và lắp dựng;

- Ứng suất dư;

- Sự biến thiên của cường độ chảy.

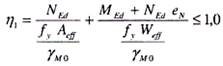

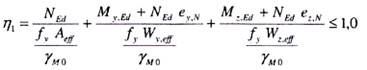

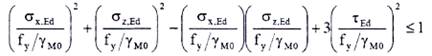

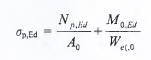

Đối với kết cấu thép, áp dụng phương trình 6c và 6d của TCVN 13594-1:2022 một cách tương ứng:

|

| (1) |

trong đó: Rk là giá trị đặc trưng của sức kháng, được xác định bằng giá trị đặc trưng hoặc danh nghĩa cho tính chất vật liệu và kích thước,

γM là hệ số thành phần tổng thể cho sức kháng,

CHÚ THÍCH: Các định nghĩa cho η1, η i, Xk, Xki và ad xem trong TCVN 13594-1:2022.

Định dạng độ tin cậy để kiểm tra cân bằng tĩnh trong Phụ lục A, TCVN 13594-1:2022 cũng áp dụng cho các trường hợp thiết kế tương đương với (EQU), ví dụ để thiết kế neo giữ hoặc kiểm tra nâng gối dầm liên tục.

5.5 Thiết kế được hỗ trợ bằng thử nghiệm

Sức kháng Rk trong tiêu chuẩn này được xác định bằng sử dụng Phụ lục D, TCVN 13594-1:2022.

Khi đề xuất các loại hệ số thành phần không đổi γMi, các giá trị đặc trưng Rk nhận được từ:

Rk = Rd γMi (2)

trong đó Rd là các giá trị thiết kế theo Phụ lục D, TCVN 13594-1:2022,

γMi là hệ số thành phần khuyến nghị.

CHÚ THÍCH:

Giá trị của các hệ số thành phần đề xuất γMi được xác định sao cho Rk đại diện cho khoảng 5% trung vị cho một số xác định các thí nghiệm.

Đối với các giá trị đặc trưng của cường độ mỏi và các hệ số thành phần γMf cho mỏi, xem Điều 12. Đối với các giá trị đặc trưng của sức kháng dẻo và các thành phần an toàn cho kiểm tra dẻo, xem Điều 6.2.

Khi sức kháng Rk cho các sản phẩm chế sẵn cần được xác định từ các thử nghiệm thì cần tuân theo quy trình (2).

6 Vật liệu

6.1 Tổng quát

Giá trị danh nghĩa của tính chất vật liệu đưa ra trong điều này được sử dụng làm giá trị đặc trưng trong tính toán thiết kế.

Thiết kế kết cấu thép chế tạo từ các loại thép tạo hình có fy đến 460MPa được liệt kê trong Bảng 2a, thép mác S460 đến S690 trong bảng 2b và 2c.

CHÚ THÍCH: Đối với vật liệu và sản phẩm thép khác có thể được đưa ra ở dự án cụ thể

Bảng 2a - Giá trị danh nghĩa độ bền chảy fy và độ bền kéo cực hạn fu cho thép cán nóng có cường độ đến 460Mpa

| Tiêu chuẩn và cấp thép | Chiều dày danh nghĩa t, mm | |||

| t ≤ 40mm | 40mm < t ≤ 80mm | |||

| fy [MPa] | fu [MPa] | fy [MPa] | fu [MPa] | |

| EN10025-2 |

|

|

|

|

| S 235 | 235 | 360 | 215 | 360 |

| S 275 | 275 | 430 | 255 | 410 |

| S 385 | 385 | 490 | 355 | 470 |

| S 440 | 440 | 550 | 410 | 550 |

| EN10025-3 |

|

|

|

|

| S 275 N/NL | 275 | 390 | 255 | 370 |

| S 355 N/NL | 355 | 490 | 355 | 470 |

| S 420 N/NL | 420 | 520 | 390 | 520 |

| S 460 N/NL | 460 | 540 | 430 | 540 |

| EN10025-4 |

|

|

|

|

| S 275 M/ML | 275 | 370 | 255 | 360 |

| S 355 M/ML | 355 | 470 | 355 | 450 |

| S 420 M/ML | 420 | 520 | 390 | 500 |

| S 460 M/ML | 460 | 540 | 430 | 530 |

| EN10025-5 |

|

|

|

|

| S 235 W | 235 | 360 | 215 | 340 |

| S 355 W | 355 | 490 | 335 | 490 |

| EN10025-6 |

|

|

|

|

| S 460 Q/QL/QL1 | 460 | 570 | 440 | 550 |

Bảng 2b - Giá trị danh nghĩa cường độ chảy fy và độ bền kéo cực hạn fu cho thép kết cấu cán nóng có cường độ 460 Mpa đến 690 Mpa

| EN10025-6 Cấp thép và chất lượng | Chiều dày danh nghĩa t, mm | |||||

| t ≤ 50 mm | 50mm < t ≤ 100 mm | 100mm < t ≤ 150 mm | ||||

| fy[MPa] | fu[MPa] | fy[MPa] | fu[MPa] | fy[MPa] | fu[MPa] | |

| S 500Q/QL/QL1 | 500 | 590 | 480 | 590 | 440 | 540 |

| S 550Q/QL/QL1 | 550 | 640 | 530 | 640 | 490 | 590 |

| S 620Q/QL/QL1 | 620 | 700 | 580 | 700 | 560 | 650 |

| S 690Q/QL/QL1 | 690 | 700 | 650 | 760 | 630 | 710 |

Bảng 2c - Giá trị danh nghĩa của cường độ chảy fy và độ bền kéo cực hạn fu cho các sản phẩm phẳng thép cán nóng phẳng có cường độ 460 đến 690Mpa

| EN10149-2a) | 1,5 mm < t ≤ 8 mm | 8 mm < t ≤ 16 mm | ||

| fy[MPa] | fu[MPa] | fy[MPa] | fu[MPa] | |

| S 500MC | 500 | 550 | 500 | 550 |

| S 550MC | 550 | 600 | 550 | 600 |

| S 600MC | 600 | 650 | 600 | 650 |

| S 650MC | 650 | 700 | 630 | 700 |

| S 690MC | 700 | 750 | 680 | 750 |

| Kiểm tra năng lượng va chạm theo BS EN 10149-1 (Sản phẩm thép cán nóng từ thép cường độ cao tạo hình nguội - Phần 1: Điều kiện cung cấp kỹ thuật chung), điều 11, lựa chọn 5 cần được xác định | ||||

CHÚ THÍCH: Các ký hiệu thép xem ở các tiêu chuẩn có liên quan.

6.2 Thép kết cấu

6.2.1 Tính chất vật liệu

Giá trị danh nghĩa của cường độ chảy fy và cường độ cực hạn fu cho thép kết cấu có thể được nhận:

a) Bằng cách áp dụng giá trị fy = ReH và fu= Rm trực tiếp từ tiêu chuẩn sản phẩm,

b) Hoặc bằng cách sử dụng đơn giản hóa theo bảng 4a và 4b.

CHÚ THÍCH: Dự án cụ thể có thể đưa ra việc lựa chọn.

6.2.2 Yêu cầu tính dẻo

Đối với thép, độ dẻo tối thiểu yêu cầu được thể hiện dưới dạng giới hạn đối với:

- Tỷ số fu/fy của độ bền kéo cực hạn tối thiểu xác định fu so với độ bền chảy tối thiểu xác định fy,

- Độ giãn dài khi phá hoại trên chiều dài 5,65y[Ã^, (Ao là diện tích mặt cắt ngang ban đầu),

- Biến dạng tương đối tới hạn Su, trong đó Su tương ứng với độ bền tới hạn fu,

CHÚ THÍCH: Với thép cấp đến 460Mpa, khuyến nghị giá trị giới hạn của tỷ số fu/fy, độ giãn dài khi phá hủy và biến dạng cực hạn Ɛu như sau:

fu/fy ≥ 1,10; độ dãn dài khi phá hủy không nhỏ hơn 15%; Ɛu ≥ 15Ɛy, trong đó Ɛy là biến dạng tương đối giới hạn (Ɛy = fy/E).

Với thép S460 đến S690, khuyến nghị các giá trị giới hạn của tỷ số fu/fy, độ giãn dài khi phá hủy và biến dạng tương đối tới hạn Ɛu như sau: fu/fy ≥ 1,05; độ giãn dài khi phá hủy không dưới 10%; Ɛu > 15fy/E.

Thép phù hợp với loại trong Bảng 4a và 4b được chấp nhận là thỏa mãn yêu cầu này.

6.2.3 Độ dai phá hủy

6.2.3.1 Yêu cầu chung

Vật liệu phải có độ bền dẻo cần thiết để ngăn ngừa phá hoại giòn trong tuổi thọ sử dụng thiết kế dự định của kết cấu.

Không cần kiểm tra thêm đối với phá hoại giòn nếu các điều kiện đưa ra ở 6.2 đạt được cho nhiệt độ sử dụng thấp nhất.

CHÚ THÍCH:

Nhiệt độ sử dụng thấp nhất được đưa ra ở điều 8, Phần 3 của bộ tiêu chuẩn này.

Yêu cầu bổ sung tùy theo chiều dầy của kết cấu có thể được đưa ra ở dự án riêng, ví dụ được cho ở Bảng 3.

Bảng 3 - Ví dụ về yêu cầu bổ sung cho độ dẻo của vật liệu cơ bản

| Ví dụ | Chiều dày danh nghĩa | Yêu cầu bổ sung |

| 1 | t ≤ 30 mm | T27J = -20 °C theo EN 10025 hoặc tương đương |

| 30 < t ≤ 80 mm | Thép hạt mịn EN 10025, ví dụ S355N/M | |

| t > 80 mm | Thép hạt mịn EN 10025, ví dụ S355NL/ML |

Đối với các bộ phận của cầu chịu nén, nên chọn thuộc tính độ dẻo tối thiểu phù hợp.

CHÚ THÍCH: Dự án cụ thể có thể đưa ra hướng dẫn lựa chọn tính dẻo cho bộ phận chịu nén, khuyến nghị sử dụng Ba3ng 4a với σEd = 0,25 fy(t).

6.2.3.2 Lựa chọn vật liệu

Điều này hướng dẫn lựa chọn vật liệu khi thiết kế mới, các quy tắc nên được sử dụng để chọn cấp thép phù hợp từ Tiêu chuẩn sản phẩm thép như được nêu ở 6.2.

Các quy tắc được áp dụng cho các bộ phận chịu kéo, các bộ phận hàn và chịu ứng suất mỏi, trong đó có một phần của chu kỳ ứng suất là kéo.

CHÚ THÍCH: Đối với các bộ phận không chịu kéo, hàn hoặc mỏi, các quy tắc có thể là thiên về an toàn. Khi đó việc sử dụng cơ học đứt gẫy có thể phù hợp, xem 6.2.3.5. Độ dẻo phá hủy không cần phải xác định cho các bộ phận chỉ chịu nén.

Các quy tắc áp dụng cho tính chất của vật liệu xác định cho chất lượng độ dai trong tiêu chuẩn sản phẩm thép có liên quan. Vật liệu ở cáp nhỏ hơn không được sử dụng ngay cả khi kết quả thử nghiệm tuân thủ với các xác định.

6.2.3.3 Quy trình

Nên chọn loại thép có tính đến các yếu tố sau:

(i) Tính chất vật liệu thép:

- Độ bền chảy phụ thuộc và độ dày vật liệu, fy(t)

- Chất lượng dẻo được biểu diễn theo T27J hoặc T40J

(ii) Đặc trưng của bộ phận:

- Hình dạng và chi tiết bộ phận

- Sự tập trung ứng suất cho các chi tiết theo Điều 12,

- Độ dày cấu kiện (t),

- Các giả định thích hợp cho các khuyết tật khi chế tạo (ví dụ các vết nứt xuyên chiều dày hoặc vết nứt bề mặt nửa elip),

(iii) Các trường hợp thiết kế:

- Giá trị thiết kế của nhiệt độ thấp nhất,

- Ứng suất tối đa từ tải trọng thường xuyên và tải trọng chất thêm từ điều kiện thiết kế được mô tả ở (4) dưới đây,

- Ứng suất dư,

- Các giả định cho phát triển vết nứt do tải mỏi trong khoảng thời gian kiểm tra (nếu có liên quan),

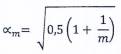

- Tỷ lệ biến dạng ![]() từ tải trọng sự cố (nếu có liên quan),

từ tải trọng sự cố (nếu có liên quan),

- Cấp độ tạo hình thành nguội (Ɛcf) (nếu có liên quan).

Độ dày cho phép của cấu kiện thép cho phá hủy được lấy từ Điều 6.2.3.4 và Bảng 4a và 4b.

Các phương pháp thay thế có thể được sử dụng để xác định yêu cầu độ dẻo như sau:

Phương pháp cơ học phá hủy: Theo phương pháp này giá trị thiết kế của độ dẻo yêu cầu không được vượt quá giá trị thiết kế của đặc tính dẻo.

Đánh giá số: Phương pháp này có thể được thực hiện bằng cách sử dụng một hoặc nhiều mẫu thử với tỷ lệ lớn hơn. Để đạt được kết quả thực tế, các mô hình nên được xây dựng và đặt tải theo cách tương tự như kết cấu thực tế.

Nên sử dụng điều kiện thiết kế sau:

(i) Tải trọng phải phù hợp với tổ hợp như sau:

![]()

trong đó: tải trọng dẫn đầu A là nhiệt độ tham chiếu TEd mà ảnh hưởng đến độ dẻo của vật liệu cấu kiện được xem xét và có thể cũng dẫn đến ứng suất do sự kiềm chế dịch chuyển,

ƩGK là tải trọng thường xuyên, Ψ1 QK1 là giá trị tần suất của tải trọng biến đổi, Ψ2.i QKi là giá trị tựa thường xuyên của tải trọng thay đổi kéo theo, chi phối mức ứng suất của vật liệu.

(ii) Hệ số tổ hợp Ψ1 và Ψ2 phù hợp với TCVN 13594-1:2022.

(iii) Ứng suất áp dụng tối đa σEd, là ứng suất danh nghĩa tại vị trí đứt gẫy tiềm năng bắt đầu. σEd phải được tính cho trạng thái giới hạn sử dụng khi tính đến tất cả tổ hợp các tải trọng thường xuyên và biến đổi như được định nghĩa trong các điều thích hợp của TCVN 13594-3:2022.

CHÚ THÍCH:

Tổ hợp trên được coi là tương đương với tổ hợp sự cố, vì có giả định xuất hiện đồng thời của nhiệt độ thấp nhất, kích thước khuyết tật, vị trí của khuyết tật và thuộc tính vật liệu.

σEd có thể bao gồm ứng suất do kiềm chế dịch chuyển từ thay đổi nhiệt độ.

Vì tác động dẫn đầu là nhiệt độ tham chiếu TEd, ứng suất tối đa σEd nói chung không được vượt quá 75% giới hạn chảy.

Nhiệt độ tham chiếu TEd tại vị trí phá hủy tiềm năng được xác định theo biểu thức sau:

![]()

Tmd là nhiệt độ không khí thấp nhất với chu kỳ lặp xác định, xem Điều 8, TCVN 13594-3:2022.

ΔTr là nhiệt độ điều chỉnh cho mất mát bức xạ, xem Điều 8, TCVN 13594-3:2022.

ΔTσ là nhiệt độ điều chỉnh cho ứng suất và cường độ chảy của vật liệu, sai lệch nứt và hình dạng và kích thước cấu kiện, xem 6.2.4.

ΔTR là nhiệt độ an toàn cho phép nếu yêu cầu, để phản ánh mức độ tin cậy khác nhau cho các ứng dụng khác nhau,

![]() là nhiệt độ điều chỉnh cho tốc độ biến dạng khác với tốc độ biến dạng tham chiếu

là nhiệt độ điều chỉnh cho tốc độ biến dạng khác với tốc độ biến dạng tham chiếu ![]() (xem Phương trình 5)

(xem Phương trình 5)

ΔTƐcr là nhiệt độ điều chỉnh cho mức độ tạo hình nguội Ɛcr (xem Phương trình 6)

CHÚ THÍCH:

1. Thành phần an toàn ΔTR để điều chỉnh TEd theo các yêu cầu độ tin cậy khác có thể được cho ở dự án cụ thể. ΔTR = 0°C khuyến nghị sử dụng bảng giá trị theo 6.2.3.

2. Khi chuẩn bị các bảng giá trị trong 6.2.3, sử dụng một đường cong tiêu chuẩn cho nhiệt độ thay đổi ΔTσ mà đường bao giá trị thiết kế của hàm hệ số cường độ ứng suất [K] từ ứng suất áp dụng σEd và ứng suất dư, kể cả tương quan Wallin-Sanz giữa hàm hệ số cường độ ứng suất và nhiệt độ T; giả định ΔTσ = 0°C khi sử dụng bảng theo 6.2.3.

3. Dự án cụ thể có thể đưa ra giá trị lớn nhất của phạm vi giữa TEd và nhiệt độ thử nghiệm và cũng là phạm vi của σEd, áp dụng cho độ dày cho phép có thể được hạn chế trong Bảng 4a, 4b.

4. Việc áp dụng Bảng 4a áp dụng cho thép đến S460, Bảng 4b cho thép S460 đến S690 và có thể được cho ở dự án riêng.

Ứng suất tham chiếu, σEd được xác định để đưa vào phân tích đàn hồi có tính đến hiệu ứng bậc hai từ biến dạng.

6.2.3.4 Giá trị độ dày cho phép lớn nhất

6.2.3.4.1 Yêu cầu chung

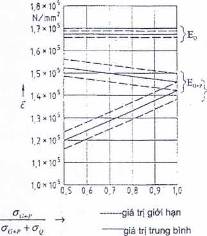

Bảng 4a và 4b đưa ra độ dày lớn nhất của cấu kiện cho phép phù hợp với cấp thép, chất lượng độ dai theo giá trị KV, mức ứng suất tham chiếu [σEd]và nhiệt độ tham chiếu [TEd]

Các giá trị trong bảng được lập dựa trên các giả định:

- Thỏa mãn yêu cầu về độ tin cậy của TCVN 13594-1:2022 đối với chất lượng chung của vật liệu,

- Sử dụng tốc độ biến dạng tham chiếu ![]() = 4x10-4/s, kể cả hiệu ứng tải trọng động cho hầu hết các trường hợp thiết kế ngắn hạn và dài hạn. Đối với tốc độ biến dạng khác

= 4x10-4/s, kể cả hiệu ứng tải trọng động cho hầu hết các trường hợp thiết kế ngắn hạn và dài hạn. Đối với tốc độ biến dạng khác ![]() (với tải trọng va chạm) có thể sử dụng các giá trị được lập bảng bằng cách chiết giảm TEd bởi

(với tải trọng va chạm) có thể sử dụng các giá trị được lập bảng bằng cách chiết giảm TEd bởi ![]() cho bởi:

cho bởi:

- Giả thiết vật liệu không tạo hình nguội có Ɛcf = 0%. Để cho chép tạo hình thành nguội không già hóa, có thể sử dụng giá trị điều chỉnh trong bảng TEd bằng cách chiết giảm ΔTƐcf, trong đó:

![]()

- Giá trị độ dai rãnh khía (notch) danh nghĩa theo T27J trên dựa trên các tiêu chuẩn sản phẩm TCVN: hoặc EN 10025, EN 10219, EN 10210-1 hoặc tiêu chuẩn tương đương.

- Đối với các giá trị khác sử dụng mối tương quan sau:

| T40J = T27J + 10 [oC] T30J = T27J + 0 [oC] | (7) |

Với các bộ phận chịu mỏi, tất cả các loại chi tiết với ứng suất danh nghĩa được đưa ra ở Điều 12.

CHÚ THÍCH: Mỏi được xét bằng cách áp dụng tải trọng mỏi cho bộ phận có giả định khuyết tật ban đầu. Hư hỏng giả định là một phần tư của toàn bộ hư hỏng mỏi theo Điều 12. Cách tiếp cận này cho phép đánh giá số tối thiểu của "thời kỳ an toàn" giữa kiểm tra khi khai thác cần xác định cho dung sai hư hỏng theo Điều 12. Số yêu cầu [n] của kiểm tra khi khai thác liên quan đến các hệ số thành phần γFf và γMr áp dụng trong thiết kế mỏi theo Điều 12 bởi biểu thức:

![]()

trong đó m= 5 áp dụng cho kết cấu cầu.

"Thời kỳ an toàn" giữa các lần kiểm tra trong khai thác cũng có thể bao gồm toàn bộ tuổi thọ thiết kế của kết cấu.

6.2.3.4.2 Xác định giá trị độ dày cho phép lớn nhất của bộ phận

Bảng 4a đưa ra các giá trị độ dày cho phép lớn nhất của bộ phận theo ba mức ứng suất được biểu thị bằng tỷ lệ của cường độ chảy danh nghĩa:

c) σEd = 0.75 fy(t), (Mpa) (8)

b) σEd = 0.50 fy(t), (Mpa)

a) σEd = 0.25 fy(t), (Mpa)

trong đó fy(t) có thể được xác định hoặc là từ:

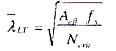

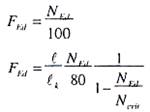

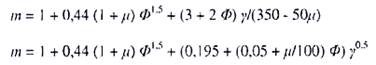

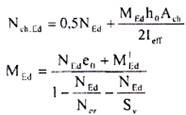

![]()

với t là chiều dày của bản, mm; t0= 1 mm

hoặc được lấy bằng ReH từ các tiêu chuẩn thép có liên quan.

Các giá trị lập bảng đưa ra theo sự lựa chọn của các nhiệt độ tham chiếu: +10 °C, 0 °C, -10 °C, -20 °C, -30 °C, -40 oC, -50 °C

Bảng 4a - Giá trị độ dày bộ phận cho phép lớn nhất t, mm

| Cấp thép | Cấp phụ | KV | Nhiệt độ tham chiếu TEd, °C | ||||||||||||||||||||||

| 10 | 0 | -10 | -20 | -30 | -40 | -50 | 10 | 0 | -10 | -20 | -30 | -40 | -50 | 10 | 0 | -10 | -20 | -30 | -40 | -50 | |||||

| Ở T(oC) | JMIN | σEd = 0,75fy(t) | σEd = 0,50fy(t) | σEd = 0,25fy(t) | |||||||||||||||||||||

| S235 | JR | 20 | 27 | 60 | 50 | 40 | 35 | 30 | 25 | 20 | 90 | 75 | 65 | 55 | 45 | 40 | 35 | 135 | 115 | 100 | 85 | 75 | 65 | 60 | |

| JO | 0 | 27 | 90 | 75 | 60 | 50 | 40 | 35 | 30 | 125 | 105 | 90 | 75 | 65 | 55 | 45 | 175 | 155 | 135 | 115 | 100 | 85 | 75 | ||

| J2 | -20 | 27 | 125 | 105 | 90 | 75 | 60 | 50 | 40 | 170 | 145 | 125 | 105 | 90 | 75 | 65 | 200 | 200 | 175 | 155 | 135 | 115 | 100 | ||

| S275 | JR | 20 | 27 | 55 | 45 | 35 | 30 | 25 | 20 | 15 | 80 | 70 | 55 | 50 | 40 | 35 | 30 | 125 | 110 | 95 | 80 | 70 | 60 | 55 | |

| JO | 0 | 27 | 75 | 65 | 55 | 45 | 35 | 30 | 25 | 115 | 95 | 80 | 70 | 55 | 50 | 40 | 165 | 145 | 125 | 110 | 95 | 80 | 70 | ||

| J2 | -20 | 27 | 110 | 95 | 75 | 65 | 55 | 45 | 35 | 155 | 130 | 115 | 95 | 80 | 70 | 55 | 200 | 190 | 165 | 145 | 125 | 110 | 95 | ||

| M,N | -20 | 40 | 135 | 110 | 95 | 75 | 65 | 55 | 45 | 180 | 155 | 130 | 115 | 95 | 80 | 70 | 200 | 200 | 190 | 165 | 145 | 125 | 110 | ||

| ML.NL | -50 | 27 | 185 | 160 | 135 | 110 | 95 | 75 | 65 | 200 | 200 | 180 | 155 | 130 | 115 | 95 | 230 | 200 | 200 | 200 | 190 | 165 | 145 | ||

| S355 | JR | 20 | 27 | 40 | 35 | 25 | 20 | 15 | 15 | 10 | 65 | 55 | 45 | 40 | 30 | 25 | 25 | 110 | 95 | 80 | 70 | 60 | 55 | 45 | |

| JO | 0 | 27 | 60 | 50 | 40 | 35 | 25 | 20 | 15 | 95 | 80 | 65 | 55 | 45 | 40 | 30 | 150 | 130 | 110 | 95 | 80 | 70 | 60 | ||

| J2 | -20 | 27 | 90 | 75 | 60 | 50 | 40 | 35 | 25 | 135 | 110 | 95 | 80 | 65 | 55 | 45 | 200 | 175 | 150 | 130 | 110 | 95 | 80 | ||

| K2,M,N | -20 | 40 | 110 | 90 | 75 | 60 | 50 | 40 | 35 | 155 | 135 | 110 | 95 | 80 | 65 | 55 | 200 | 200 | 175 | 150 | 130 | 110 | 95 | ||

| ML.NL | -50 | 27 | 155 | 130 | 110 | 90 | 75 | 60 | 50 | 200 | 180 | 155 | 135 | 110 | 95 | 80 | 210 | 200 | 200 | 200 | 175 | 150 | 130 | ||

| S420 | M.N | -20 | 40 | 95 | 80 | 65 | 55 | 45 | 35 | 30 | 140 | 120 | 100 | 85 | 70 | 60 | 50 | 200 | 185 | 160 | 140 | 120 | 100 | 85 | |

| ML.NL | -50 | 27 | 135 | 115 | 95 | 80 | 65 | 55 | 45 | 190 | 165 | 140 | 120 | 100 | 85 | 70 | 200 | 200 | 200 | 185 | 160 | 140 | 120 | ||

| S460 | Q | -20 | 30 | 70 | 60 | 50 | 40 | 30 | 25 | 20 | 110 | 95 | 75 | 65 | 55 | 45 | 35 | 175 | 155 | 130 | 115 | 95 | 80 | 70 | |

| M.N | -20 | 40 | 90 | 70 | 60 | 50 | 40 | 30 | 25 | 130 | 110 | 95 | 75 | 65 | 55 | 45 | 200 | 175 | 155 | 130 | 115 | 95 | 80 | ||

| QL | -40 | 30 | 105 | 90 | 70 | 60 | 50 | 40 | 30 | 155 | 130 | 110 | 95 | 75 | 65 | 55 | 200 | 200 | 175 | 155 | 130 | 115 | 95 | ||

| ML.NL | -50 | 27 | 125 | 105 | 90 | 70 | 60 | 50 | 40 | 180 | 155 | 130 | 110 | 95 | 75 | 65 | 200 | 200 | 200 | 175 | 155 | 130 | 115 | ||

| QL1 | -60 | 30 | 150 | 125 | 105 | 90 | 70 | 60 | 50 | 200 | 180 | 155 | 130 | 110 | 95 | 75 | 215 | 200 | 200 | 200 | 175 | 155 | 130 | ||

| S690 | Q | 0 | 40 | 40 | 30 | 25 | 20 | 15 | 10 | 10 | 65 | 55 | 45 | 35 | 30 | 20 | 20 | 120 | 100 | 85 | 75 | 60 | 50 | 45 | |

| Q | -20 | 30 | 50 | 40 | 30 | 25 | 20 | 15 | 10 | 80 | 65 | 55 | 45 | 35 | 30 | 20 | 140 | 120 | 100 | 85 | 75 | 60 | 50 | ||

| QL | -20 | 40 | 60 | 50 | 40 | 30 | 25 | 20 | 15 | 95 | 80 | 65 | 55 | 45 | 35 | 30 | 165 | 140 | 120 | 100 | 85 | 75 | 60 | ||

| QL | -40 | 30 | 75 | 60 | 50 | 40 | 30 | 25 | 20 | 115 | 95 | 80 | 65 | 55 | 45 | 35 | 190 | 165 | 140 | 120 | 100 | 85 | 75 | ||

| QL1 | -40 | 40 | 90 | 75 | 60 | 50 | 40 | 30 | 25 | 135 | 115 | 95 | 80 | 65 | 55 | 45 | 200 | 190 | 165 | 140 | 120 | 100 | 85 | ||

| QL1 | -60 | 30 | 110 | 90 | 75 | 60 | 50 | 40 | 30 | 160 | 135 | 115 | 95 | 80 | 65 | 55 | 200 | 200 | 190 | 165 | 140 | 120 | 100 | ||

CHÚ THÍCH:

Được sử dụng nội suy tuyến tính khi áp dụng Bảng 4. Hầu hết các ứng dụng yêu cầu giá trị σEd giữa σEd = 0.75 fy(t) và σEd = 0,50 fy(t). σEd = 0,25fy(t) được đưa ra cho mục đích nội suy. Không áp dụng phép ngoại suy quá các giá trị cực trị.

Để sử dụng sản phẩm bằng thép S690, nên thực hiện thí nghiệm nhiệt TKV.

Bảng 4a lấy từ các giá trị KV được bảo đảm theo hướng cán của sản phẩm.

Có thể sử dụng Bảng 4b để xác định độ dày cấu kiện cho phép lớn nhất đối với thép S460 đến S690.

Bảng 4b - Giá trị tối đa cho phép của chiều dày kết cấu t, mm (thép S460-S690)

| Cấp thép | Cấp phụ | KV | Nhiệt độ tham chiếu [°C] | ||||||||||||||||||||||||||||

| 10 | 0 | -10 | -20 | -30 | -40 | -50 | 10 | 0 | -10 | -20 | -30 | -40 | -50 | 10 | 0 | -10 | -20 | -30 | -40 | -50 | |||||||||||

| Ở T(°C) | Jmin | σEd = 0,75fy(t) | σEd = 0,50fy(t) | σEd = 0,25fy(t) | |||||||||||||||||||||||||||

| EN 10025-6 |

|

|

|

| |||||||||||||||||||||||||||

| S500 | Q | 0 | 40 | 55 | 45 | 35 | 30 | 20 | 15 | 15 | 85 | 70 | 60 | 50 | 40 | 35 | 25 | 145 | 125 | 105 | 90 | 80 | 65 | 55 | |||||||

| Q | -20 | 30 | 65 | 55 | 45 | 35 | 30 | 20 | 15 | 105 | 85 | 70 | 60 | 50 | 40 | 35 | 170 | 145 | 125 | 105 | 90 | 80 | 65 | ||||||||

| QL | -20 | 40 | 80 | 65 | 55 | 45 | 35 | 30 | 20 | 125 | 105 | 85 | 70 | 60 | 50 | 40 | 195 | 170 | 145 | 125 | 105 | 90 | 80 | ||||||||

| QL | -40 | 30 | 100 | 80 | 65 | 55 | 45 | 35 | 30 | 145 | 125 | 105 | 85 | 70 | 60 | 50 | 200 | 195 | 170 | 145 | 125 | 105 | 90 | ||||||||

| QL1 | -40 | 40 | 120 | 100 | 80 | 65 | 55 | 45 | 35 | 170 | 145 | 125 | 105 | 85 | 70 | 60 | 200 | 200 | 195 | 170 | 145 | 125 | 105 | ||||||||

| QL1 | -60 | 30 | 140 | 120 | 100 | 80 | 65 | 55 | 45 | 200 | 170 | 145 | 125 | 105 | 85 | 70 | 205 | 200 | 200 | 195 | 170 | 145 | 125 | ||||||||

| S550 | Q | 0 | 40 | 50 | 40 | 30 | 25 | 20 | 15 | 10 | 80 | 65 | 55 | 45 | 35 | 30 | 25 | 140 | 120 | 100 | 85 | 75 | 60 | 50 | |||||||

| Q | -20 | 30 | 60 | 50 | 40 | 30 | 25 | 20 | 15 | 95 | 80 | 65 | 55 | 45 | 35 | 30 | 160 | 140 | 120 | 100 | 85 | 75 | 60 | ||||||||

| QL | -20 | 40 | 75 | 60 | 50 | 40 | 30 | 25 | 20 | 115 | 95 | 80 | 65 | 55 | 45 | 35 | 185 | 160 | 140 | 120 | 100 | 85 | 75 | ||||||||

| QL | -40 | 30 | 90 | 75 | 60 | 50 | 40 | 30 | 25 | 135 | 115 | 95 | 80 | 65 | 55 | 45 | 200 | 185 | 160 | 140 | 120 | 100 | 85 | ||||||||

| QL1 | -40 | 40 | 110 | 90 | 75 | 60 | 50 | 40 | 30 | 160 | 135 | 115 | 95 | 80 | 65 | 55 | 200 | 200 | 185 | 160 | 140 | 120 | 100 | ||||||||

| QL1 | -60 | 30 | 130 | 110 | 90 | 75 | 60 | 50 | 40 | 185 | 160 | 135 | 115 | 95 | 80 | 65 | 200 | 200 | 200 | 185 | 160 | 140 | 120 | ||||||||

| S620 | Q | 0 | 40 | 45 | 35 | 25 | 20 | 15 | 15 | 10 | 70 | 60 | 50 | 40 | 30 | 25 | 20 | 130 | lio | 95 | 80 | 65 | 55 | 45 | |||||||

| Q | -20 | 30 | 55 | 45 | 35 | 25 | 20 | 15 | 15 | 85 | 70 | 60 | 50 | 40 | 30 | 25 | 150 | 130 | lio | 95 | 80 | 65 | 55 | ||||||||

| QL | -20 | 40 | 65 | 55 | 45 | 35 | 25 | 20 | 15 | 105 | 85 | 70 | 60 | 50 | 40 | 30 | 175 | 150 | 130 | lio | 95 | 80 | 65 | ||||||||

| QL | -40 | 30 | 80 | 65 | 55 | 45 | 35 | 25 | 20 | 125 | 105 | 85 | 70 | 60 | 50 | 40 | 200 | 175 | 150 | 130 | lio | 95 | 80 | ||||||||

| QL1 | -40 | 40 | 100 | 80 | 65 | 55 | 45 | 35 | 25 | 145 | 125 | 105 | 85 | 70 | 60 | 50 | 200 | 200 | 175 | 150 | 130 | 110 | 95 | ||||||||

| QL1 | -60 | 30 | 120 | 100 | 80 | 65 | 55 | 45 | 35 | 170 | 145 | 125 | 105 | 85 | 70 | 60 | 200 | 200 | 200 | 175 | 150 | 130 | 110 | ||||||||

| S690 | Q | 0 | 40 | 40 | 30 | 25 | 20 | 15 | 10 | 10 | 65 | 55 | 45 | 35 | 30 | 20 | 20 | 120 | 100 | 85 | 75 | 60 | 50 | 45 | |||||||

| Q | -20 | 30 | 50 | 40 | 30 | 25 | 20 | 15 | 10 | 80 | 65 | 55 | 45 | 35 | 30 | 20 | 140 | 120 | 100 | 85 | 75 | 60 | 50 | ||||||||

| QL | -20 | 40 | 60 | 50 | 40 | 30 | 25 | 20 | 15 | 95 | 80 | 65 | 55 | 45 | 35 | 30 | 165 | 140 | 120 | 100 | 85 | 75 | 60 | ||||||||

| QL | -40 | 30 | 75 | 60 | 50 | 40 | 30 | 25 | 20 | 115 | 95 | 80 | 65 | 55 | 45 | 35 | 190 | 165 | 140 | 120 | 100 | 85 | 75 | ||||||||

| QL1 | -40 | 40 | 90 | 75 | 60 | 50 | 40 | 30 | 25 | 135 | 115 | 95 | 80 | 65 | 55 | 45 | 200 | 190 | 165 | 140 | 120 | 100 | 85 | ||||||||

| QL1 | -60 | 30 | 110 | 90 | 75 | 60 | 50 | 40 | 30 | 160 | 135 | 115 | 95 | 80 | 65 | 55 | 200 | 200 | 190 | 165 | 140 | 120 | 100 | ||||||||

| EN 10149-2 |

|

|

|

| |||||||||||||||||||||||||||

| S500 | MC | -20 | 40 | 80 | 65 | 55 | 45 | 35 | 30 | 20 | 125 | 105 | 85 | 70 | 60 | 50 | 40 | 195 | 170 | 145 | 125 | 105 | 90 | 80 | |||||||

| S550 | MC | -20 | 40 | 75 | 60 | 50 | 40 | 30 | 25 | 20 | 115 | 95 | 80 | 65 | 55 | 45 | 35 | 185 | 160 | 140 | 120 | 100 | 85 | 75 | |||||||

| S600 | MC | -20 | 40 | 70 | 55 | 45 | 35 | 30 | 20 | 15 | 105 | 90 | 75 | 60 | 50 | 40 | 35 | 180 | 155 | 130 | 110 | 95 | 80 | 70 | |||||||

| S650 | MC | -20 | 40 | 65 | 50 | 40 | 30 | 25 | 20 | 15 | 100 | 85 | 70 | 55 | 45 | 35 | 30 | 170 | 145 | 125 | 105 | 90 | 75 | 65 | |||||||

| S700 | MC | -20 | 40 | 60 | 45 | 35 | 30 | 25 | 20 | 15 | 95 | 80 | 65 | 50 | 45 | 35 | 30 | 165 | 140 | 120 | 100 | 85 | 70 | 60 | |||||||

6.2.3.5 Đánh giá bằng cơ học phá hủy

Để đánh giá số sử dụng cơ học phá hủy, yêu cầu độ dẻo và đặc tính độ bền dẻo thiết kế của vật liệu có thể được biểu thị bằng giá trị CTOD, giá trị tích phân J, giá trị Klc, hoặc giá trị KV và nên thực hiện so sánh bằng sử dụng các phương pháp cơ học phá hủy một cách phù hợp.

Cần đảm bảo điều kiện sau cho nhiệt độ tham chiếu:

TEd ≥ TRd (9)

trong đó TRd là nhiệt độ mà mức độ an toàn dẻo đứt gẫy có thể dựa vào điều kiện được đánh giá.

Cơ chế phá hoại tiềm năng nên được mô hình hóa bằng cách sử dụng khuyết tật phù hợp làm giảm mặt cắt thực của vật liệu, làm cho vật liệu dễ bị hỏng hơn do gãy bởi mặt cắt bị giảm yếu. Khuyết tật nên đáp ứng các yêu cầu sau:

- Vị trí và hình dạng phải phù hợp với trường hợp rãnh khía được xét. Có thể sử dụng các bảng phân loại mỏi ở Điều 12 để hướng dẫn về các vị trí vết nứt thích hợp.

- Với các cấu kiện không nhạy với mỏi, kích thước của khuyết tật phải là mức lớn nhất có thể có, còn lại không được hiệu chỉnh trong kiểm tra thực hiện theo EN 1090. Khuyết tật giả định được đặt tại vị trí tập trung ứng suất bất lợi nhất.

- Với các cấu kiện nhạy với mỏi, kích thước khuyết tật nên bao gồm một khuyết tật ban đầu phát triển theo mỏi. Chọn kích thước vết nứt ban đầu sao cho nó đại diện cho giá trị tối thiểu có thể phát hiện được bằng sử dụng phương pháp kiểm tra theo EN 1090. Sự phát triển vết nứt mỏi được tính toán với một mô hình cơ học đứt gẫy thích hợp sử dụng tải trọng kinh nghiệm trong suốt tuổi thọ làm việc thiết kế an toàn hoặc khoảng thời gian kiểm tra (khi có liên quan).

Nếu chi tiết kết cấu không thể được xếp vào loại chi tiết cụ thể từ Điều 12 hoặc nếu có sử dụng các phương pháp nghiêm ngặt hơn để thu được các kết quả chính xác hơn so với các phương pháp đưa ra trong Bảng 4b thì nên thực hiện việc kiểm tra cụ thể bằng cách sử dụng các thí nghiệm phá hủy thực tế trên các mẫu thí nghiệm quy mô lớn.

CHÚ THÍCH: Có thể thực hiện việc đánh giá bằng số các kết quả thí nghiệm bằng sử dụng phương pháp luận đưa ra trong Phụ lục D, TCVN 13594-1:2022

6.2.4 Đặc tính xuyên chiều dày

6.2.4.1 Tổng quát

Có thể sử dụng thép có đặc tính xuyên chiều dày được cải thiện phù hợp theo EN 10164 và tương đương.

CHÚ THÍCH: Khi giá trị ZEd được xác định theo Điều 6. Dự án cụ thể có thể chọn loại chất lượng yêu cầu phù hợp EN10164 hoặc tương đương, loại khuyến nghị có thể chọn trong Bảng 5

Bảng 5 - Loại chất lượng

| Giá trị mục tiêu Zed | Loại chất lượng ZRd (EN10164) |

| Zed ≤ 10 | - |

| 10 < Zed ≤ 20 | Z15 |

| 10 < Zed ≤ 20 | Z25 |

| Zed > 30 | Z35 |

Lựa chọn cấp chất lượng nên lấy theo Bảng 6 tùy thuộc vào hậu quả của tách lớp.

Bảng 6 - Lựa chọn cấp chất lượng

| Cấp | Áp dụng hướng dẫn |

| 1 | Tất cả các sản phẩm thép và tất cả chiều dày liệt kê trong tiêu chuẩn cho tất cả các ứng dụng |

| 2 | Một số sản phẩm thép và chiều dày liệt kê trong tiêu chuẩn và một số ứng dụng được liệt kê |

CHÚ THÍCH: Dự án riêng có thể chọn cấp có liên quan. Khuyến nghị sử dụng cấp chất lượng 1.

Tùy thuộc vào cấp chất lượng chọn từ Bảng 5, hoặc là thông qua các đặc tính độ dày cho vật liệu thép, hoặc là kiểm tra chế tạo sử dụng để xác định xem có xảy ra tách lớp hay không.

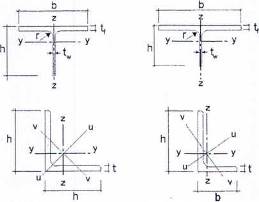

Cần xem xét các khía cạnh sau đây khi lựa chọn kết cấu hoặc liên kết thép để an toàn chống tách lớp:

Mức độ tới hạn của vị trí về mặt ứng suất kéo áp dụng và mức độ dư.

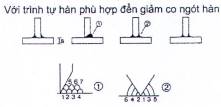

Biến dạng theo hướng xuyên độ dày trong bộ phận thực hiện liên kết, biến dạng này phát sinh từ co ngót của kim loại hàn khi nguội, nó tăng lên rất nhiều khi chuyển dịch tự do bị kiềm chế bởi các phần kết cấu khác.

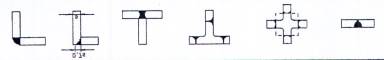

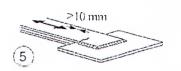

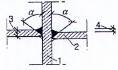

Bản chất của chi tiết liên kết, đặc biệt là các mối hàn hình chữ thập, mối nối T và góc. Ví dụ, tại điểm thể hiện trong Hình 6, bản ngang có thể có độ dẻo kém ở hướng xuyên độ dày. Tách lớp rất có thể phát sinh nếu biến dạng trong liên kết tác động qua độ dày của vật liệu, nó xảy ra nếu mặt nóng chảy gần song song với bề mặt vật liệu và biến dạng co ngót sinh ra vuông góc với hướng cán của vật liệu. Mối hàn càng nặng thì độ nhạy cảm càng lớn.

- Tính chất hóa học của vật liệu chịu ứng suất ngang. Đặc biệt là mức lưu huỳnh cao, ngay cả khi thấp hơn đáng kể so với giới hạn tiêu chuẩn sản phẩm thép thông thường, có thể làm tăng độ tách lớp.

Hình 6 - Tách lớp

Phải xác định độ nhạy của vật liệu bằng cách đo độ dẻo qua chiều dày theo EN 10164, thể hiện dưới dạng cấp chất lượng, xác định bởi giá trị Z.

CHÚ THÍCH:

Tách lớp gây khuyết tật hàn trong vật liệu thường trở nên rõ ràng khi kiểm tra siêu âm. Nguy cơ chính của tách lớp là đối với các mối nối hình chữ thập, chữ T, mối nối góc và với mối hàn xuyên thấu hoàn toàn.

Hướng dẫn việc tránh tách lớp trong quá trình hàn được nêu trong EN 1011-2.

6.2.4.2 Quy trình

Có thể bỏ qua tách lớp nếu thỏa mãn điều kiện sau:

ZEd ≤ ZRd (10)

trong đó: ZEd là giá trị Z thiết kế yêu cầu, xuất phát từ cường độ của biến dạng co ngót kim loại bị kiềm chế dưới các hạt hàn.

ZRd là giá trị Z thiết kế có thể cho vật liệu theo EN10164, tức là Z15, Z25 hoặc Z35.

Có thể xác định giá trị thiết kế yêu cầu ZEd bằng cách sử dụng:

ZEd = Za + Zb + Zc + Zd + Ze (11)

trong đó Za, Zb, Zc, Zd, và Ze được cho trong Bảng 7.

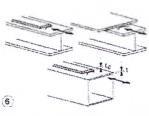

Hình 7 - Chiều cao có hiệu của mối hàn khi co ngót

Cấp ZRd thích hợp theo EN10164 có thể nhận được bằng cách áp dụng sự phân loại phù hợp.

Bảng 7 - Tiêu chí ảnh hưởng đến giá trị mục tiêu của ZEd

| a) | Chiều cao đường hàn liên quan đến biến dạng từ co ngót kim loại | Chiều cao đường hàn có hiệu aeff xem hình 7 | Chiều cao (họng) của đường hàn góc | Zi |

| aeff ≤ 7 mm | a = 5 mm | Za = 0 | ||

| 7 < aeff ≤ 10 mm | a = 7 mm | Za = 3 | ||

| 10 < aeff ≤ 20 mm | a = 14 mm | Za = 6 | ||

| 20 < aeff ≤ 30 mm | a = 21 mm | Za = 9 | ||

| 30 < aeff ≤ 40 mm | a = 28 mm | Za = 12 | ||

| 40 < aeff ≤ 50 mm | a = 35 mm | Za = 15 | ||

| 50 < aeff | a > 35 mm | Za = 15 | ||

| b) | Dạng và vị trí đường hàn trong liên kết T, góc và chữ thập |

| Zb = -25 | |

| Mối nối góc |

| Zb = -10 | ||

| Mối hàn góc đường đơn Za = 0 hoặc mối hàn góc có Za > 1 với kim loại hàn độ bền thấp |

| Zb = -5 | ||

| Mối hàn góc nhiều lớp |

| Zb = 0 | ||

| Mối hàn xuyên thấu hoàn toàn và một phần |

| Zb = 3 | ||

| Mối hàn xuyên thấu hoàn toàn và một phần |

| Zb = 5 | ||

| Mối hàn góc |

| Zb = 8 | ||

| c) | Hiệu ứng chiều dày kim loại s đến kiềm chế co ngót | s ≤ 10 mm | Zc = 2* | |

| 10 < s ≤ 20 mm | Zc = 4* | |||

| 20 < s ≤ 30 mm | Zc = 6* | |||

| 30 < s ≤ 40 mm | Zc = 8* | |||

| 40 < s ≤ 50 mm | Zc = 10* | |||

| 50 < s ≤ 60 mm | Zc = 12* | |||

| 60 < s ≤ 70 mm | Zc = 15* | |||

| 70 < s | Zc = 15* | |||

| d) | Kiềm chế xa của co ngót sau hàn bằng các mảng kết cấu | Kiềm chế thấp | Khả năng co ngót tự do (chẳng hạn mối nối T) | Zd = 0 |

| Kiềm chế trung bình | Co ngót tự do bị kiềm chế (chẳng hạn vách ngăn trong dầm hộp) | Zd = 3 | ||

| Kiềm chế cao | Không thể co ngót tự do (chẳng hạn dầm ngang trong bản trực hướng) | Zd = 5 | ||

| e) | Ảnh hưởng của gia nhiệt | Không gia nhiệt | Ze = 0 | |

| Gia nhiệt ≥ 100oC | Ze = -8 | |||

| *Có thể được giảm 50 % ứng suất kim loại theo hướng xuyên chiều dày bởi nén do tải trọng tĩnh là trội | ||||

6.2.5 Dung sai

Dung sai kích thước và khối lượng của mặt cắt thép cán, mặt cắt rỗng và thép bản phải tuân thủ tiêu chuẩn sản phẩm được chấp thuận, trừ khi dung sai chặt chẽ hơn được quy định.

Đối với các cấu kiện hàn, nên sử dụng dung sai theo EN 1090 hoặc tiêu chuẩn tương đương.

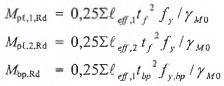

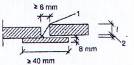

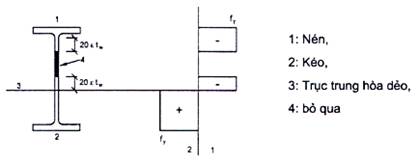

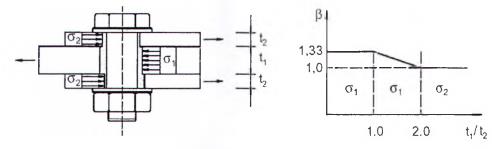

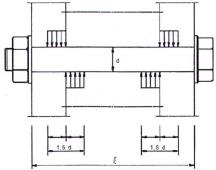

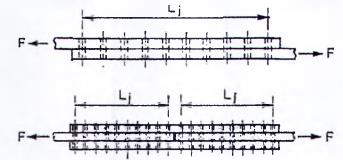

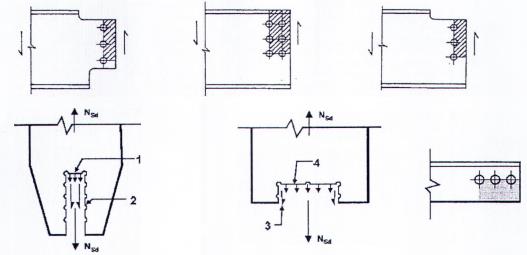

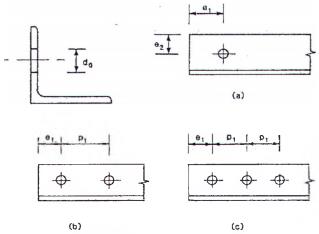

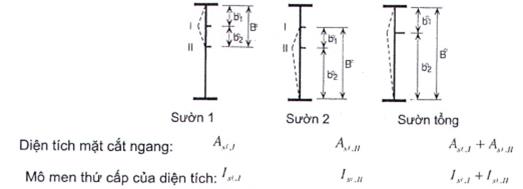

Để phân tích và thiết kế kết cấu, nên sử dụng các giá trị danh nghĩa của kích thước.