- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn quốc gia TCVN 13528:2023 Sơn và vecni - Lớp phủ hoạt tính chống cháy cho nền kim loại

| Số hiệu: | TCVN 13528:2023 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Xây dựng |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

29/12/2023 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13528:2023

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13528:2023

TIÊU CHUẨN QUỐC GIA

TCVN 13528:2023

SƠN VÀ VECNI - LỚP PHỦ HOẠT TÍNH CHỐNG CHÁY CHO NỀN KIM LOẠI - ĐỊNH NGHĨA, YÊU CẦU, ĐẶC TÍNH VÀ GHI NHÃN

Paints and varnishes - Reactive coating for fire protection of metallic substrates - Definitions, requirements, characteristics and marking

Mục lục

Lời nói đầu

Lời giới thiệu

1 Phạm vi áp dụng

2 Tài liệu viện dẫn

3 Thuật ngữ và định nghĩa

4 Các ký hiệu và chữ viết tắt

5 Các yêu cầu

6 Đánh giá sự phù hợp

7 Tính bền vững

8 Ghi nhãn

9 Yêu cầu tự nguyện bổ sung

Phụ lục A (quy định) Phương pháp xác định phản ứng với lửa

Phụ lục B (quy định) Điều kiện tiếp xúc để phân loại độ bền lâu

Phụ lục C (quy định) Hiệu quả cách nhiệt - Cách tiến hành thử

Phụ lục D (quy định) Xác định các đặc tính nhận dạng

Phụ lục E (quy định) Kiểm soát sản xuất ở nhà máy

Phụ lục F (quy định) Nguyên liệu thay thế, thay đổi phối liệu và quy trình

Phụ lục G (quy định) Thử nghiệm đánh giá

Phụ lục H (quy định) Các cấp độ thử lửa

Phụ lục I (tham khảo) Hướng dẫn sản xuất, bảo quản, thi công, giám sát và sửa chữa

Thư mục tài liệu tham khảo

Lời nói đầu

TCVN 13528:2023 được xây dựng dựa trên cơ sở tham khảo BS EN 16623:2015

TCVN 13528:2023 do Viện Vật liệu xây dựng - Bộ Xây dựng biên soạn, Bộ Xây dựng đề nghị, Tổng cục Tiêu chuẩn Đo lường Chất lượng thẩm định, Bộ Khoa học và Công nghệ công bố

Lời giới thiệu

Tiêu chuẩn này áp dụng cho hệ lớp phủ hoạt tính để chống cháy cho thép và các vật liệu từ sắt khác được dùng làm cấu kiện như dầm, cột, các dầm đỡ sàn tôn sóng liên hợp và các dầm thép rỗng điền dầy bê tông. Lớp phủ hoạt tính có thể được thi công trực tiếp lên nền hoặc trên hệ lớp lót. Có thể sử dụng thêm lớp phủ ngoài lớp phủ hoạt tính tùy thuộc vào mục đích sử dụng cuối cùng.

Trong toàn bộ tiêu chuẩn này, thép và các vật liệu sắt khác được gọi chung là thép.

Tiêu chuẩn này được xây dựng dựa trên các chi tiết của quá trình sản xuất thiết yếu và các quy trình cần thiết để đưa ra sự nhất quán của các sản phẩm hoạt tính. Phương pháp tiếp cận được quy định để đánh giá kết quả tính năng chống cháy của sản phẩm khi có sự dao động hoặc các thay đổi thông số kỹ thuật sản phẩm (ví dụ thay đổi nguyên liệu) và / hoặc thay đổi quá trình sản xuất (ví dụ nhiệt độ quá trình). Như vậy, Tiêu chuẩn này cũng hỗ trợ cho “cơ quan chứng nhận”, đặc biệt khi liên quan đến ”kiểm soát sản xuất ở nhà máy” do các nhà sản xuất thực hiện.

Tiêu chuẩn này cũng đưa ra một cơ sở chung cho những đặc tính không bắt buộc của sản phẩm, do vậy nhà sản xuất có thể chủ động tạo ra sản phẩm theo các yêu cầu riêng.

SƠN VÀ VECNI - LỚP PHỦ HOẠT TÍNH CHỐNG CHÁY CHO NỀN KIM LOẠI - ĐỊNH NGHĨA, YÊU CẦU, ĐẶC TÍNH VÀ GHI NHÃN

Paints and varnishes - Reactive coating for fire protection of metallic substrates - Definitions, requirements, characteristics and marking

1 Phạm vi áp dụng

Tiêu chuẩn này liên quan đến các hệ lớp phủ hoạt tính chống cháy cho các cấu kiện kim loại, gồm các mác và các loại thép khác nhau. Các hệ lớp phủ hoạt tính có thể chỉ gồm một lớp phủ hoạt tính hoặc có thể sử dụng kết hợp với các lớp lót, lớp phủ ngoài và cốt gia cường. Tiêu chuẩn này quy định đặc tính của hệ phủ trên trong điều kiện sử dụng cuối cùng.

CHÚ THÍCH: Cơ sở để chứng minh sự phù hợp của bất kỳ hệ lớp phủ hoạt tính chống cháy nào cho nền kim loại là tính năng chống cháy được xác định theo các phương pháp thử chống cháy hiện hành như EN 13381-6, EN 13381-8 và EN 13381-9. Do vậy, phạm vi áp dụng và tính năng chống cháy của bất kỳ hệ phủ chống cháy hoạt tính nào cũng bị giới hạn bởi phạm vi ứng dụng của các phương pháp thử cháy.

Tiêu chuẩn này đưa ra các tiêu chí tính năng, các phương pháp thử nghiệm để Kiểm tra các khía cạnh khác nhau của tính năng, tiêu chí đánh giá để xem xét tính năng đối với mục đích sử dụng và các điều kiện giả định cho thiết kế và thi công hệ lớp phủ hoạt tính trong các công trình.

Tiêu chuẩn này liên quan đến khả năng tương thích của lớp phủ hoạt tính với các lớp lót và lớp phủ ngoài khác nhau, và độ bền lâu của hệ lớp phủ hoạt tính trong một số điều kiện khác nhau và các điều kiện sử dụng cuối cùng. Cụ thể, tiêu chuẩn này đưa ra quy trình xác định khả năng tương thích với lớp lót “cùng loại” và sự chấp nhận các lớp phủ ngoài được sử dụng với lớp phủ hoạt tính đã có mà không tổn hại đến tính năng chống cháy của hệ lớp phủ hoạt tính.

Tiêu chuẩn này cũng đưa ra các hướng dẫn cho việc sản xuất, bảo quản, thi công, bảo trì và sửa chữa hệ lớp phủ hoạt tính và nghiệm thu hoàn thiện khi ứng dụng vào mục đích sử dụng.

Tiêu chuẩn này không quy định mức yêu cầu tính năng hoặc phân loại 1) cho tính chất đưa ra của sản phẩm cần đạt được để chứng minh sự phù hợp cho một mục đích ứng dụng cụ thể. Tiêu chuẩn này đưa ra quy trình áp dụng lớp lót cùng loại và sử dụng lớp phủ ngoài cụ thể phù hợp với lớp phủ hoạt tính.

Tiêu chuẩn này đưa ra các hướng dẫn cho việc sản xuất, bảo quản, thi công, bảo trì và sửa chữa hệ lớp phủ hoạt tính và kiểm tra nghiệm thu hoàn thiện công trình.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau đây là cần thiết cho việc áp dụng tiêu chuẩn, Đối với các tài liệu viện dẫn ghi năm công bố thì áp dụng bản được nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, bổ sung (nếu có).

TCVN 11603-3:2016 (ISO 16474-3:2013), Paints and varnishes - Methods of exposure to laboratory light sources - Part 3: Fluorescent UV lamps (Sơn và vecni - Phương pháp tiếp xúc với nguồn sáng trong phòng thí nghiệm - Phần 3: Đèn huỳnh quang UV);

TCVN 12695 (ISO 1182), Thử nghiệm phản ứng với lửa cho các sản phẩm xây dựng - Phương pháp thử tính không cháy;

TCVN 12696-2 (ISO 11925-2), Thử nghiệm phản ứng với lửa - Khả năng bắt cháy của sản phẩm dưới tác động trực tiếp của ngọn lửa - Phần 2: Thử nghiệm nguồn lửa đơn;

TCVN ISO/IEC 17025, Yêu cầu chung về năng lực của phòng thử nghiệm và hiệu chuẩn;

EN 1363-1:2012, Fire resistance tests - Part 1: General Requirements (Thử nghiệm khả năng chịu lửa - Phần 1: Yêu cầu chung);

EN 13238, Reaction to fire tests for building products - Conditioning procedures and general rules for selection of substrates (Thử nghiệm phản ứng với lửa cho các sản phẩm xây dựng - Điều kiện thử và các quy tắc chung khi lựa chọn vật liệu nền);

EN 13381-6, Test methods for determining the contribution to the fire resistance of structural members - Part 6: Applied protection to concrete filled hollow steel columns (Phương pháp xác định sự tham gia của các cấu kiện vào khả năng chịu lửa - Phần 6: Ứng dụng bảo vệ bê tông trong cột thép rỗng);

EN 13381-8:2013, Test methods for determining the contribution to the fire resistance of structural members - Part 8: Applied reactive protection to steel members (Phương pháp xác định sự tham gia của các cấu kiện vào khả năng chịu lửa - Phần 8: Ứng dụng bảo vệ phản ứng tới các cấu kiện thép);

prEN 13381-9, Test methods for determining the contribution to the fire resistance of structural members - Part 9: Contribution of fire resistance to steel beams with web opening (Phương pháp xác định sự tham gia của các cấu kiện vào khả năng chịu lửa - Phần 9: Sự góp phần chịu lửa của các dầm thép hở bụng);

EN 13501-1, Fire classification of construction products and building elements - Part 1: Classification using data from reaction to fire tests (Phân loại tính chịu lửa của các sản phẩm xây dựng và các cấu kiện xây dựng - Phần 1: Phân loại theo dữ liệu từ các thử nghiệm phản ứng với lửa);

EN 13501 -2:2007+A1:2009, Fire classification of construction products and building elements - Part 2: Classification using data from fire resistance tests, excluding ventilation services (Phân loại tính chịu lửa của các sản phẩm xây dựng và các cấu kiện xây dựng - Phần 2: Phân loại theo dữ liệu từ các thử nghiệm khả năng chịu lửa, không bao gồm các ứng dụng thông gió);

EN 13823, Reaction to tire tests for building products - Building products excluding floorings exposed to the thermal attack by a single burning item (Thử nghiệm phản ứng với lửa cho các sản phẩm xây dựng - Các sản phẩm xây dựng không bao gồm các sàn được tiếp xúc với nguồn đốt đơn);

ISO 1716, Reaction to fire tests for products - Determination of the gross heat of combustion (calorific value) (Thử nghiệm phản ứng với lửa cho các sản phẩm xây dựng - Xác định tổng nhiệt cháy (nhiệt trị));

ISO 4618, Paints and varnishes - Terms and definitions (Sơn và vecni - Thuật ngữ và định nghĩa);

ISO 11664-4, Colorimetry - Part 4: CIE 1976 L*a*b* Colour space (Sắc kế - Phần 4: Hệ không gian màu CIE 1976 L*a*b);

ISO 13788, Hygrothermal performance of building components and building elements - Internal surface temperature to avoid critical surface humidity and interstitial condensation - Calculation methods (tính năng nhiệt ẩm của các thành phần và cấu kiện xây dựng - Nhiệt độ bề mặt bên trong để tránh độ ẩm bề mặt tới hạn và nước ở khe hở).

3 Thuật ngữ và định nghĩa

Trong tiêu chuẩn này sử dụng các thuật ngữ và định nghĩa được nêu trong ISO 4618 và các thuật ngữ và định nghĩa sau:

3.1

Lớp phủ hoạt tính (Reactive coating)

Vật liệu hoạt tính được chế tạo một cách đặc biệt để có khả năng tạo ra phản ứng hóa học dưới tác dụng của nhiệt làm thay đổi trạng thái vật lý, tạo ra khả năng chống cháy do các hiệu ứng cách nhiệt và làm mát.

3.2

Hệ lớp phủ hoạt tính (Reactive coating system)

Lớp phủ hoạt tính sử dụng cùng với lớp lót tạm thời, lớp lót, lớp liên kết và lớp phủ ngoài.

CHÚ THÍCH 1 : Hệ lớp phủ hoạt tính có thể bao gồm cả lưới gia cường.

3.3

Tấm mẫu thử (Test specimen)

Nền thử đã được phủ hệ lớp phủ hoạt tính để thử nghiệm.

3.4

Chiều dày lớp phủ hoạt tính (Reactive coating thickness)

Chiều dày màng khô trung bình (DFT) của lớp phủ hoạt tính.

3.5.

Hệ số tiết diện (Section factor)

Tỷ lệ giữa diện tích bề mặt kết cấu thép có khả năng tiếp xúc với lửa so với thể tích của kết cấu thép đó trên cùng một đơn vị chiều dài.

3.6

Nhiệt độ tấm thép (Steel temperature)

Nhiệt độ trung bình toàn bộ tấm thép.

3.7

Lớp lót tạm thời (Blast primer)

Lớp bảo vệ chống ăn mòn được thi công lên bề mặt thép đã được phun cát hoặc phun bi nhằm bảo vệ chống ăn mòn tạm thời trước phủ lớp lót chính.

3.8

Lớp lót (Primer)

Lớp phủ thi công trực tiếp lên bề mặt thép đã được chuẩn bị phù hợp để bảo vệ chống ăn mòn.

3.9

Lớp liên kết (Tie-coat)

Lớp phủ được thi công trước khi phủ lớp phủ hoạt tính để nâng cao độ bám dính.

3.10

Lớp phủ ngoài (Topcoat)

Lớp phủ (các lớp phủ) được thi công lên lớp phủ hoạt tính để bảo vệ chống lại sự xuống cấp do môi trường và/hoặc nhằm mục đích trang trí.

3.11

Lưới gia cường (Reinforcing mesh)

Lưới được thi công gần sát hoặc cố định áp sát với thép nền.

3.12

Mẻ (Batch)

Một đơn vị hoặc số lượng sơn phủ hoạt tính được sản xuất đơn lẻ, hoàn thành trong một quy trình sản xuất.

3.13

Độ bền lâu (Durability)

Khả năng duy trì cấp độ chống cháy sau khi tiếp xúc với các điều kiện môi trường của hệ lớp phủ hoạt tính.

3.14

Thử nghiệm ban đầu (Intial type testing)

Phép thử được tiến hành theo EN 13381-6 và/hoặc EN 13381-8 để xác minh tính năng chịu lửa.

3.15

Kho hàng được kiểm soát (Controlled stock)

Sản phẩm trong kho có thể truy xuất hồ sơ sản xuất và kết quả thử nghiệm kiểm soát sản xuất tại nhà máy.

3.16

Giới hạn chảy (Yield strength)

Giá trị ứng suất ở nhiệt độ nhất định, mà tại đó đường cong thể hiện quan hệ ứng suất - biến dạng của thép bị gập thành đoạn nằm ngang như trong EN 1993-1-2.

3.17

Cơ quan chứng nhận (Approved body)

Cơ quan theo quy định của pháp luật, thực hiện các nhiệm vụ quy định thuộc phạm vi xác nhận sự phù hợp của sản phẩm xây dựng (cấp chứng chỉ, kiểm tra hoặc thử nghiệm).

CHÚ THlCH 1: Tất cả các Cơ quan này đều là thành viên trong nhóm các cơ quan đã được công khai.

4 Ký hiệu và chữ viết tắt

Trong tiêu chuẩn này, sử dụng các ký hiệu và chữ viết tắt sau đây:

| A/V | Hệ số tiết diện/ Section factor |

| DFT | Chiều dày màng khô/ Dry film thickness |

| FPC | Kiểm soát sản xuất tại nhà máy/ Factory production control |

| QC | Kiểm soát chất lượng/ Quality control |

| RH | Độ ẩm tương đối/ Relative humidity |

| SBI | Nguồn đốt đơn/ Single burning item |

5 Các yêu cầu

5.1 Phản ứng với lửa

Thử nghiệm hệ lớp phủ hoạt tính theo các phương pháp thử phù hợp, tương ứng với các phản ứng của hệ lớp phủ hoạt tính với các loại cháy, để phân loại theo EN 13501-1.

Hướng dẫn lắp đặt và sắp xếp định vị các thử nghiệm phù hợp với các phương pháp thử được đưa ra trong Phụ lục A. Thử nghiệm cả hai hệ lớp phủ hoạt tính có hoặc không có lớp phủ ngoài.

5.2 Khả năng chịu lửa

Phân loại khả năng chịu lửa được quy định trong Điều 7 của EN 13501-2:2007 + A1:2009.

Thử nghiệm và đánh giá khả năng chịu lửa được tiến hành theo EN 13381-8, EN 13381-6 và prEN 13381-9.

5.3 Độ bền lâu

5.3.1 Quy định chung

Hệ lớp phủ hoạt tính có thể phải chịu một loạt các tác động của điều kiện môi trường trong suốt khoảng thời gian phục vụ. Độ bền lâu của hệ lớp phủ hoạt tính là khả năng chịu được các tác động bất lợi của nước, độ ẩm, tia UV, nhiệt độ. Bất kỳ sự xuống cấp nào của hệ lớp phủ hoạt tính đều ảnh hưởng đến tính chất chịu lửa. Việc bổ sung thêm một lớp phủ ngoài cho hệ phủ chống cháy phải không ảnh hưởng đến tính chất chịu lửa của hệ. Trong tiêu chuẩn này cũng đề cập đến việc đánh giá độ bền lâu. Tiêu chuẩn này không đề cập tới việc đánh giá độ bền lâu dựa vào sự thoái biến do ảnh hưởng của hóa chất, ozone hoặc bất kỳ tác động môi trường nào khác.

Màu sắc lớp phủ ngoài không ảnh hưởng đến kết quả đánh giá độ bền lâu cho loại Z1 và Z2. Do vậy không cần phải thử nghiệm với lớp phủ ngoài có màu sắc khác nhau. Việc đánh giá độ bền lâu có giá trị cho tất cả các màu của lớp phủ ngoài.

Đối với các hạng mục sử dụng môi trường loại Y, W/Y và loại X, các kết quả thử nghiệm có thể bị ảnh hưởng bởi các lớp phủ ngoài khác nhau và màu sắc của chúng. Không có phương pháp tiếp cận chung nào cho các loại lớp phủ ngoài và người sử dụng phải thử nghiệm tất cả các loại lớp phủ ngoài. Tuy nhiên, để bao phủ toàn bộ màu của một lớp phủ ngoài riêng biệt, phải lựa chọn màu sắc nào có chỉ số L* < 50 trên thang CIELAB 2) (xem ISO 11664-4) để thử nghiệm. Cơ quan chứng nhận và người dùng sẽ quyết định lựa chọn màu sắc của lớp phủ ngoài để sử dụng trong đánh giá độ bền lâu. Các kết quả thử nghiệm có giá trị cho lớp phủ ngoài được thử và tất cả các màu sắc khác nhau của lớp phủ ngoài đó.

phân loại độ bền lâu được nêu trong Bảng 1.

Bảng 1 - Phân loại độ bền lâu

| Loại | Môi trường sử dụng |

| X | Sử dụng ở tất cả các điều kiện (trong nhà, bán tiếp xúc và tiếp xúc) |

| W/Y | Sử dụng tạm thời hoàn toàn ngoài trời tối đa 6 tháng sau đó sử dụng bán ngoài trời |

| Y | Sử dụng trong nhà và điều kiện bán tiếp xúc. Điều kiện bán tiếp xúc bao gồm nhiệt độ dưới “không”, nhưng không tiếp xúc với nước mưa và hạn chế tiếp xúc với UV. (UV không được đánh giá) |

| W/Z1 | Sử dụng tạm thời hoàn toàn ngoài trời tối đa 6 tháng sau đó sử dụng trong nhà có độ ẩm cao |

| W/Z2 | Sử dụng tạm thời hoàn toàn ngoài trời tối đa 6 tháng sau đó sử dụng trong nhà với điều kiện môi trường được kiểm soát |

| Z1 | Sử dụng cho điều kiện trong nhà (ngoại trừ nhiệt độ dưới không) có độ ẩm cao |

| Z2 | Sử dụng cho điều kiện trong nhà (ngoại trừ nhiệt độ dưới “không”) với các mức độ ẩm khác Z1. Các điều kiện này áp dụng cho độ ẩm trong nhà loại 5 theo ISO 13788 |

5.3.2 Kiểm tra độ bền lâu

Xác định độ bền lâu cho hệ lớp phủ hoạt tính theo Phụ lục C, sau khi tiếp xúc với các điều kiện được mô tả như trong Phụ lục B cho loại độ bền lâu yêu cầu. Độ bền lâu được xác nhận khi:

a) Thời gian trung bình để tấm thép đạt nhiệt độ 500 °C không nhỏ hơn 85 % thời gian trung bình để tấm thép hoặc phần thép giống nhau chưa được tiếp xúc đạt được nhiệt độ đó;

b) và không có giá trị đơn lẻ nào thấp hơn 80 % thời gian trung bình để đạt 500 °C của tấm hoặc phần giống nhau chưa được tiếp xúc đạt được nhiệt độ đó.

Cơ quan chứng nhận phải đảm bảo rằng các điều kiện nhiệt độ lò đốt là giống nhau cho tất cả các mẫu được sử dụng để thử nghiệm so sánh.

Để loại bỏ những ảnh hưởng do sự khác nhau về chiều dày của lớp phủ hoạt tính, quan hệ giữa chiều dày và thời gian có thể được giả định là tuyến tính và được điều chỉnh theo các giới hạn được đưa ra trong Phụ lục C.

Trong trường hợp kết quả nằm ngoài tiêu chí trên, thử nghiệm bổ sung và đánh giá thêm 4 mẫu thử và một mẫu so sánh mới, trong trường hợp này tất cả 4 mẫu thử phải đáp ứng các tiêu chí trên.

Trong một số trường hợp thay đổi nguyên liệu có thể ảnh hưởng tới độ bền lâu và cần xác minh lại độ bền lâu. Chỉ dẫn được đưa ra trong Phụ lục F.

5.3.3 Sử dụng các lớp phủ ngoài

Lớp phủ ngoài có thể là:

a) Một lớp phủ ngoài duy nhất;

b) Nhiều lớp phủ ngoài cùng loại;

c) Nhiều lớp phủ ngoài khác loại.

Các quy định dưới đây áp dụng cho hệ lớp phủ ngoài.

Trong trường hợp để đạt được phân loại độ bền lâu theo yêu cầu mà có chỉ định sử dụng lớp phủ ngoài cụ thể nào đó, thì lớp phủ ngoài sẽ được xác định bằng cách mô tả và đối chứng với sản phẩm duy nhất của nó. Không chấp nhận các chuyển đổi tương đương chung chung.

Thi công mỗi lớp phủ ngoài phải theo khuyến cáo của nhà sản xuất.

Đối với mỗi lớp phủ ngoài, DFT nhỏ nhất được sử dụng cho thử nghiệm độ bền lâu ở một điều kiện tiếp xúc cụ thể là DFT nhỏ nhất được quy định cho điều kiện tiếp xúc đó. DFT lớn nhất không được lớn hơn 50 % giá trị được thử nghiệm.

Lớp phủ ngoài có thể được thi công một hoặc nhiều lớp và khi tính đến DFT nhỏ nhất và lớn nhất thì phải là tổng DFT của tất cả các lớp.

Hệ lớp phủ hoạt tính có lớp phủ ngoài phải được thử nghiệm với các điều kiện môi trường yêu cầu và sau đó xác định hệ số cách nhiệt theo Phụ lục C.

Lớp phủ ngoài được chấp nhận đạt yêu cầu khi hệ phủ hoạt tính kết hợp với nó đạt thử nghiệm tiếp xúc yêu cầu.

5.4 Sự tương thích với lớp lót

5.4.1 Quy định chung

Lớp phủ hoạt tính phải tương thích với việc chuẩn bị bề mặt hoặc lớp lót theo khuyến cáo của nhà sản xuất, để đảm bảo độ bám dính tốt trong các điều kiện sử dụng bình thường và trong suốt quá trình tiếp xúc với lửa.

5.4.2 Các loại chung

Các loại sơn lót thông dụng nhất được nêu trong Bảng 2. Chỉ cần thí nghiệm một loại sơn lót trong mỗi nhóm được nêu trong Bảng 2

Các loại lớp lót không có trong danh mục được liệt kê ở Bảng 2 và tấm thép mạ kẽm sẽ được đánh giá riêng theo Phụ lục C. Mỗi một nhóm lớp lót phải được đánh giá riêng cho cả gốc nước và gốc dung môi. Lớp lót không có dung môi sẽ được phân loại vào cùng một nhóm chung tương đương lớp lót gốc dung môi.

Bảng 2 - Nhóm sơn lót

| Loại sơn lót chung |

| Acrylic |

| Nhựa alkyd ngắn/ trung bình |

| Epoxy hai thành phần |

| Epoxy giàu kẽm (chứa khoảng 80 % bột kẽm kim loại tính theo khối lượng trong màng khô |

| Kẽm silicat |

Dải chiều dày trung bình của lớp lót cho phép như sau:

a) Chiều dày trung bình nhỏ nhất phải không nhỏ hơn 50 % chiều dày trung bình được thử;

b) Chiều dày trung bình lớn nhất không được lớn hơn 50 % chiều dày trung bình được thử.

Trong tất cả các trường hợp, DFT lớn nhất cho phép của nhóm lớp lót trong Bảng 2 không được vượt quá DFT lớn nhất cho mỗi sản phẩm theo khuyến cáo của nhà sản xuất.

Trường hợp lớp lót chứa kim loại kẽm, có thể có cần thêm một lớp liên kết hoặc một quá trình tiền xử lý, thì nó phải bao gồm trong hệ để thử nghiệm.

Trường hợp lớp lót là một hệ sử dụng nhiều hơn một loại sơn lót hoặc nhiều hơn một lớp sơn lót cùng loại thì phải được thử nghiệm như một hệ lớp lót riêng biệt.

Trường hợp sử dụng hệ lót đa lớp thì chiều dày trung bình tổng thể và chiều dày trung bình riêng lẻ của mỗi lớp lót phải nhỏ hơn 20 % trên chiều dày của hệ phủ. Điều này cũng áp dụng cho trường hợp hệ lớp lót có cả lớp phủ ngoài.

Trường hợp sử dụng lớp lót tạm thời cùng với lớp lót đơn thì hệ này không được xem là hệ lớp phủ đa lớp.

Trường hợp một lớp lót từ bất kỳ nhóm chung được thử nghiệm, việc chấp thuận sẽ bị hạn chế đối với các lớp lót khác trong nhóm về điều kiện chiều dày có dung sai được đưa ra trong mục a) và b) ở trên. Chiều dày trung bình nhỏ nhất cho phép không được thấp hơn chiều dày nhỏ nhất theo khuyến cáo của nhà sản xuất.

Trường hợp không sử dụng lớp lót thì chuẩn bị bề mặt phải theo quy định và thử nghiệm theo Phụ lục C

Thử nghiệm sự tương thích của lớp lót được tiến hành trên các tấm thép và cũng chấp thuận trên các nền sắt.

5.4.3 Kiểm tra khả năng tương thích với lớp lót

Tất cả các tấm thử khả năng tương thích với lớp lót cần được so sánh về tính năng với các tấm được sơn lót bằng hệ sơn lót được sử dụng trong thử nghiệm ban đầu theo EN 13381-8.

Chiều dày lớp lót của tấm thử đối chứng sẽ không thay đổi nhiều hơn ± 50 % chiều dày lớp lót được thử trong loại thử nghiệm ban đầu.

Khả năng tương thích của lớp lót được xác định bằng thử nghiệm theo Phụ lục C, Khả năng tương thích của lớp lót được xác nhận khi thời gian trung bình để nhiệt độ tấm thép đạt 500 °C không nhỏ hơn 85 % thời gian trung bình đạt được nhiệt độ đó trên tấm mẫu thử đối chứng. Ngoài ra, không có kết quả riêng lẻ nào thấp hơn 80 % thời gian trung bình để đạt tới 500 °C của tấm mẫu thử đối chứng.

Để loại bỏ những ảnh hưởng do sự thay đổi chiều dày của lớp phủ hoạt tính, mối liên hệ giữa chiều dày và thời gian có thể được giả định là tuyến tính và được hiệu chỉnh phù hợp với các giới hạn được đưa ra trong Phụ lục C.

Trường hợp kết quả không đạt các tiêu chí nêu trên, thì thử nghiệm và đánh giá trên bốn mẫu thử bổ sung. Trong trường hợp này, tất cả bốn mẫu phải đáp ứng đầy đủ các tiêu chí trên.

Cách tiến hành xác nhận ở trên có thể được chấp nhận là tương đương nếu được tiến hành trên các phần thép phù hợp với Phụ lục C.

5.5 Sự phát thải các chất nguy hiểm

Các quy định quy chuẩn quốc gia về các chất nguy hiểm có thể yêu cầu khai báo và công bố theo mẫu trên thị trường về việc phát thải các chất nguy hiểm và hàm lượng của chúng trong quá trình thi công các sản phẩm được quy định bởi tiêu chuẩn này.

6 Đánh giá sự phù hợp

6.1 Quy định chung

Để đảm bảo sự phù hợp của sản phẩm, tất cả các phần của Điều 5 phải được thực hiện. Đánh giá sự phù hợp là cần thiết để đảm bảo sự phù hợp liên tục đối với mục đích của lớp phủ hoạt tính.

6.2 Lấy mẫu

Việc sản xuất mẻ sản phẩm sử dụng cho thử nghiệm kiểu mẫu phải được một cơ quan độc lập chứng kiến và nhà sản xuất phải ghi lại số hiệu của mẻ này.

Lấy mẫu cho mục đích chứng nhận được quy định tại Phụ lục D.

Sau đó, bao gói phải được làm kín và dán nhãn để đảm bảo mẫu thử cho ứng dụng tiếp theo như thử nghiệm kiểu mẫu, thử nghiệm độ bền lâu và khả năng tương thích đều được lấy từ mẻ đã được chứng kiến.

6.3 Thử nghiệm ban đầu

Thử nghiệm phản ứng với lửa và thử khả năng chịu lửa được tiến hành theo 5.1 và 5.2.

Thử nghiệm độ bền lâu được tiến hành theo 5.3.

Thử nghiệm khả năng tương thích được tiến hành theo 5.4.

6.4 Đặc tính của lớp phủ hoạt tính

6.4.1 Đặc tính phân tích

Lớp phủ hoạt tính được nhận biết để xác minh các đặc tính hình thành riêng bằng cách dùng các kỹ thuật phân tích.

Sử dụng phương pháp phân tích nhiệt trọng lượng (TG) và phân tích phổ hồng ngoại (IR) theo Phụ lục D để nhận biết lớp phủ hoạt tính.

Các kết quả của phép thử nhận biết được nhà sản xuất lưu lại và phải sẵn có để kiểm tra.

6.4.2 Đặc tính vật lý

Các thông số vật lý phải được đo và ghi lại để đặc trưng cho tính chất vật lý của lớp phủ hoạt tính. Các thông số này bao gồm tỷ trọng, hàm lượng chất không bay hơi được xác định theo Phụ lục E.

6.5 Kiểm soát sản xuất tại nhà máy (FPC)

Các nhà sản xuất phải thiết lập, ghi lại thành văn bản và duy trì hệ thống FPC để đảm bảo lớp phủ hoạt tính được lưu hành trên thị trường phù hợp với các đặc tính chất lượng thu được từ thử nghiệm ban đầu đã công bố. Hệ thống FPC phải bao gồm các quy trình, kiểm tra và thử nghiệm và/ hoặc đánh giá định kỳ và sử dụng các kết quả để kiểm soát nguyên liệu, vật liệu đầu vào và các thành phần khác, thiết bị, quá trình sản xuất và sản phẩm. Hệ thống FPC phải phù hợp ở mức tối thiểu với các quy định trong Phụ lục E và việc kiểm soát các nguyên liệu phải phù hợp ở mức tối thiểu với các yêu cầu trong Phụ lục F.

Kiểm tra ban đầu của nhà máy phải được thực hiện bởi cơ quan chứng nhận và để đảm bảo sự phù hợp liên tục thì tần suất kiểm tra FPC là mỗi năm một lần. việc kiểm tra này sẽ gồm đánh giá FPC và tiến hành ở mỗi dây chuyền sản xuất để chứng minh rằng hệ thống FPC phù hợp với các yêu cầu của tiêu chuẩn này.

Nhà sản xuất phải sắp xếp để thực hiện kiểm tra thử nghiệm hàng năm nhằm đảm bảo sản phẩm lưu thông trên thị trường phù hợp với thử nghiệm ban đầu

Thử nghiệm đánh giá hàng năm gồm thử cháy đối với lớp phủ hoạt tính, có thể lấy mẫu từ vị trí kho hàng được kiểm soát hoặc từ quá trình sản xuất được chứng kiến. Chuẩn bị mẫu thử cháy cũng phải được chứng kiến, mặc dù việc lấy mẫu sản phẩm tại cơ sở sản xuất đã được chứng kiến.

Thử nghiệm đánh giá phải phù hợp ở mức tối thiểu với các yêu cầu theo Phụ lục G.

7 Tính bền vững

Các hệ lớp phủ hoạt tính được thiết kế để bảo vệ các kết cấu thép tránh bị sụp đổ khi cháy, do đó có giá trị bảo tồn lợi ích cả mặt kinh tế và xã hội. Dấu chân carbon của hệ lớp phủ hoạt tính là rất nhỏ so với carbon phát thải khi xây dựng lại kết cấu mới. Điều này cũng tác động đến xã hội và kinh tế tương đương nhau.

Chiến lược phòng cháy trong các tòa nhà cao tầng thường giả định rằng ngọn lửa được ngăn lại trong phòng riêng. Nếu lửa được ngăn lại theo cách này, thiệt hại từ việc khói phát sinh và thoát ra từ hoạt động chữa cháy được giới hạn. Điều này chỉ có thể đạt được nếu thiết lập được hệ thống phòng cháy thụ động đã được kiểm chứng và tin cậy.

Các quy định, các phương pháp thử nghiệm và đánh giá trong tiêu chuẩn này hoặc tiêu chuẩn liên quan đã được ban hành đều dựa trên cơ sở giả định tuổi thọ của sản phẩm cho mục đích sử dụng là 10 năm đến 25 năm nếu được sử dụng và bảo trì thích hợp.

8 Ghi nhãn

Các lớp phủ hoạt tính phù hợp với tiêu chuẩn này phải được ghi rõ ràng trên nhãn mác với các thông tin sau:

a) Số hiệu của tiêu chuẩn này;

b) Tài liệu nhận dạng của nhà sản xuất hoặc nhà cung cấp;

c) Tên sản phẩm;

d) Số hiệu mẻ;

e) Ngày sản xuất.

9 Yêu cầu tự nguyện bổ sung

Nhà sản xuất có thể quyết định tự nguyện bổ sung thêm các yêu cầu, nếu thấy cần thiết để duy trì sự phù hợp cho mục đích sử dụng của hệ lớp phủ hoạt tính. Các yêu cầu tự nguyện bổ sung bao gồm sản xuất, lưu kho, thi công, bảo trì, sửa chữa và kiểm tra nghiệm thu công trình. Các hướng dẫn cho những yêu cầu tự nguyện bổ sung được đưa ra trong Phụ lục I.

Phụ lục A

(quy định)

Phương pháp xác định phản ứng với lửa

A.1 Hướng dẫn thử nghiệm theo EN 13823

A.1.1 Kích thước của giàn thử nghiệm

Cả hai cánh cho thử nghiệm SBI phải được lắp đứng tự do với khoảng cách 80 mm phía trước một tấm nền. Mỗi cánh mẫu cho thử nghiệm SBI được chế tạo riêng lẻ. Việc lắp tổ hợp của hai cánh mẫu chỉ được thực hiện trên xe đẩy mẫu của dụng cụ thử nghiệm SBl. Cả hai cánh mẫu phải được cố định bởi thanh thép hình L được vít chặt vào cánh.

A.1.2 Tấm mẫu thử

Các hệ lớp phủ hoạt tính chống cháy phải được thi công lên nền thép có chiều dày tối thiểu 2 mm. Bề mặt của tấm thép phải được chuẩn bị theo hướng dẫn và khuyến cáo của nhà sản xuất - ví dụ như phun cát, thổi hơi, phun hạt mài, rửa với áp lực cao, chuẩn bị bằng tay hoặc bất kỳ một phương pháp khác. Nếu không có hướng dẫn hoặc khuyến cáo nào thi làm sạch bề mặt bằng cách phun cát.

Các hệ lớp phủ hoạt tính có lớp lót, thành phần hoạt tính và lớp phủ ngoài được thử theo EN 13823.

Phải tiến hành thử nghiệm để đánh giá tất cả các lớp phủ ngoài, hoặc nếu đã biết thì thử nghiệm với lớp phủ ngoài nào có kết quả bất lợi nhất đã được dự đoán (ví dụ trên cơ sở dữ liệu cấp phối, kinh nghiệm đã có sẵn trong thử nghiệm hoặc trên cơ sở xác định giá trị nhiệt (năng suất tỏa nhiệt hữu ích được xác định theo ISO 1716)). Để chấp nhận tất cả các màu sắc có thể có của lớp phủ ngoài, phải thực hiện thử nghiệm lớp phủ ngoài màu đen và đỏ. Nếu trong thực tế hệ phủ không sử dụng lớp phủ ngoài thì tiến hành thử nghiệm hệ phủ không có lớp phủ ngoài theo EN 13823.

Phải tiến hành thử nghiệm để đánh giá tất cả các họ sơn lót, hoặc nếu đã biết thì thử nghiệm với lớp lót nào có kết quả bất lợi nhất để đã được dự đoán (ví dụ trên cơ sở dữ liệu cấp phối, kinh nghiệm có sẵn trong thử nghiệm hoặc trên cơ sở xác định giá trị nhiệt (năng suất tỏa nhiệt hữu ích được xác định theo ISO 1716)). Nếu hệ phủ trong thực tế không sử dụng lớp lót thì tiến hành thử nghiệm hệ phủ không có lớp lót theo EN 13823.

Các hệ lớp phủ hoạt tính phải được thử với chiều dày màng khô lớn nhất. Trước khi thực hiện thử nghiệm, mẫu thử phải được ổn định theo EN 13238. Đo và ghi lại chiều dày màng khô tối thiểu 40 lần trên 1 m2 tại các điểm được phân bố đồng đều trước khi thử. Kết quả của các thử nghiệm thực hiện với SBI theo các quy định đã được công bố ở trên áp dụng cho hệ phủ có số lượng lớp phủ sử dụng bao gồm cả các lớp phủ ngoài và lớp lót trên nền thép có chiều dày ≥ 2 mm nhỏ hơn hoặc bằng số lượng lớp phủ sử dụng của hệ trong thi công thực tế.

A.2 Hướng dẫn thử nghiệm theo TCVN 12696-2 (ISO 11925-2) (thử nghiệm đầu đốt nhỏ)

Các hệ phủ hoạt tính chống cháy phải được thử nghiệm trên nền thép với chiều dày tối thiểu 2 mm. Trước khi thử nghiệm các mẫu thử phải được ổn định theo EN 13823.

Hệ phủ hoạt tính chống cháy phải được thử nghiệm với lượng phủ lớn nhất có thể trên hai mẫu với mỗi cạnh và bề mặt tiếp xúc với lửa. Phải thử nhiều hơn 4 mẫu cho các tiêu chí cháy (cạnh hoặc bề mặt cháy). Đối với sản phẩm cấp E thời gian tiếp xúc với lửa là 15 s, đối với sản phẩm cấp D hoặc trên nữa thì thời gian tiếp xúc với lửa là 30 s.

Phải tiến hành thử nghiệm để đánh giá tất cả các lớp phủ ngoài, hoặc nếu đã biết thì tiến hành thử nghiệm với lớp phủ ngoài nào có kết quả bất lợi nhất đã được dự đoán (ví dụ trên cơ sở dữ liệu cấp phối, kinh nghiệm đã có sẵn trong thử nghiệm hoặc trên cơ sở xác định giá trị nhiệt (năng suất tỏa nhiệt hữu ích được xác định theo ISO 1716)). Để chấp nhận tất cả các màu sắc có thể có của lớp phủ ngoài, phải thực hiện thử nghiệm lớp phủ ngoài màu đen và đỏ. Nếu trong thực tế hệ phủ không sử dụng lớp phủ ngoài thì tiến hành thử nghiệm hệ phủ không có lớp phủ ngoài theo TCVN 12696-2 (ISO 11925-2), .

Phải tiến hành thử nghiệm để đánh giá đánh giá tất cả các họ lớp lót, hoặc nếu đã biết thì tiến hành thử với lớp lót nào có kết quả bất lợi nhất đã được dự đoán (ví dụ trên cơ sở dữ liệu cấp phối, kinh nghiệm có sẵn trong thử nghiệm hoặc trên cơ sở xác định giá trị nhiệt (năng suất tỏa nhiệt hữu ích được xác định theo ISO 1716)). Nếu hệ phủ trong thực tứ không sử dụng lớp lót thì tiến hành thử nghiệm hệ phủ không có lớp lót theo TCVN 12696-2 (ISO 11925-2).

Các kết quả thử nghiệm theo TCVN 12696-2 (ISO 11925-2) áp dụng cho các hệ lớp phủ hoạt tính có số lượng lớp phủ sử dụng bao gồm cả các lớp phủ ngoài và lớp lót trên nền thép có chiều dày ≥ 2 mm nhỏ hơn hoặc bằng số lượng lớp phủ của hệ trong thi công thực tế.

A.3 Hướng dẫn thử nghiệm theo ISO 1716 và TCVN 12695 (ISO 1182) (nếu liên quan cho các hệ phủ chống cháy)

Chuẩn bị mẫu thử và tiến hành thử nghiệm được thực hiện phù hợp với các quy định trong tiêu chuẩn ISO 1716 và TCVN 12695 (ISO 1182).

Hoàn thành số lượng mẫu thử với mỗi thành phần hóa và có thể thử được tất cả các lớp phủ.

Phụ lục B

(quy định)

Điều kiện tiếp xúc để xác định phân loại độ bền lâu

B.1 Quy định chung

Mỗi hệ lớp phủ hoạt tính phải được tiếp xúc ở các điều kiện nêu trong Phụ lục này và được thử nghiệm theo Phụ lục C để đạt được sự phân loại đưa ra trong Bảng 1.

Đánh giá độ bền lâu thông qua việc thử nghiệm gián tiếp theo Phụ lục C, ví dụ việc xác định “hiệu quả cách nhiệt” như là một đặc tính liên quan tới tính chống cháy của hệ lớp phủ hoạt tính.

Độ bền lâu được kiểm chứng bằng việc so sánh “hiệu quả cách nhiệt” của mẫu thử ban đầu chưa được tiếp xúc với mẫu thử tương tự đã tiếp xúc với các điều kiện tiếp xúc phù hợp được đưa ra trong B.2 đến B.6.

Chuẩn bị và số lượng mẫu thử theo Phụ lục C.

Các sản phẩm đáp ứng các yêu cầu của điều kiện tiếp xúc đặc biệt cũng có thể đáp ứng được các điều kiện tiếp xúc khác - các chi tiết được đưa ra trong Bảng B.1.

Bảng B.1 - Các chứng nhận bổ sung dựa trên môi trường thử nghiệm thực tế

| Đạt loại | Thử nghiệm phù hợp với loại | X | Y | W/Y | W/Z1 | W/Z2 | Z1 | Z2 |

| X |

| có |

|

|

|

|

|

|

| Y |

| có | có |

|

|

|

|

|

| W/Y |

| có |

| có |

|

|

|

|

| W/Z1 |

| có |

| có | có |

|

|

|

| W/Z2 |

| có |

| có | có | có |

|

|

| Z1 |

| có | có | có | có |

| có |

|

| Z2 |

| có | có | có | có | có | có | có |

B.2 Điều kiện tiếp xúc cho loại X: Hệ lớp phủ hoạt tính sử dụng cho tất cả các điều kiện trong nhà hoặc ngoài trời

Các tấm mẫu thử phải được tiếp xúc với UV và nước theo ISO 16474-3:2013, Bảng 4, chu kỳ 2. Các tấm mẫu thử phải được đặt thẳng đứng trong buồng thử và tiếp xúc với các điều kiện thử trong 28 ngày (liên tiếp 112 chu kỳ). Sau đó các tấm mẫu thử được cho tiếp xúc với các điều kiện như mô tả trong Bảng B.2. Các tấm mẫu thử được đặt thẳng đứng trong buồng thử. Sau khi tiếp xúc, các tấm mẫu thử phải được thử theo Phụ lục C.

B.3 Điều kiện tiếp xúc cho loại Y: Hệ lớp phủ hoạt tính sử dụng ở các điều kiện bán ngoài trời

Các tấm mẫu thử phải được tiếp xúc với các điều kiện được mô tả trong Bảng B.2. Sau khi tiếp xúc các tấm mẫu thử phải được thử theo Phụ lục C. Các tấm mẫu thử phải được đặt thẳng đứng trong buồng thử.

B.4 Điều kiện tiếp xúc cho loại W: Hệ lớp phủ hoạt tính sử dụng ở điều kiện tiếp xúc tạm thời ngoài trời trước điều kiện tiếp xúc cuối cùng

Các tấm mẫu thử phải được tiếp xúc với UV và nước theo ISO 16474-3:2013, Bảng 4, Chu kỳ 2. Các tấm mẫu thử phải được đặt thẳng đứng trong buồng thử và được tiếp xúc với các điều kiện thử trong 5 ngày (20 chu kỳ liên tục). Sau đó các tấm mẫu thử được tiếp xúc với các điều kiện như mô tả trong Bảng B.2, B.3 hoặc B.4 phụ thuộc vào điều kiện tiếp xúc cuối cùng. Sau khi tiếp xúc các tấm mẫu thử phải được thử theo Phụ lục C. Điều kiện tiếp xúc này phải được sử dụng kết hợp với các điều kiện tiếp xúc cuối cùng để đưa ra kết quả phân thành các loại W/Y, W/Z1 và W/Z2 tương ứng.

B.5 Điều kiện tiếp xúc cho loại Z1: Hệ lớp phủ hoạt tính sử dụng ở các điều kiện trong nhà có độ ẩm cao

Các tấm mẫu thử được thử nghiệm dưới các điều kiện được mô tả trong Bảng B.3. Các tấm mẫu thử phải được đặt thẳng đứng trong buồng thử. Sau khi tiếp xúc các tấm mẫu được thử theo Phụ lục C.

B.6 Điều kiện tiếp xúc cho loại Z2: Hệ lớp phủ hoạt tính sử dụng ở các điều kiện trong nhà có môi trường được kiểm soát

Các tấm mẫu thử được thử dưới các điều kiện mô tả trong Bảng B.4. Các tấm mẫu thử phải được đặt thẳng đứng trong buồng thử. Sau khi tiếp xúc các tấm mẫu thử phải được thử theo Phụ lục C.

Bảng B.2 - Điều kiện tiếp xúc ngoài trời và bán ngoài trời

| Ngày | Thời gian | |||

| 6 h | 6 h | 6 h | 6 h | |

| 1 + 2 | (20 ± 3) °C; (95 ± 5) % RH | (70 ± 3) °C; (20 ± 5) % RH | (20 ± 3) °C; (95 ± 5) % RH | (70 ± 3) °C; (20 ± 5) % RH |

| 3 + 4 | (20 ± 3) °C; (95 ± 5) % RH | (30 ± 3) °C; (40 ± 5) % RH | (40 ± 3) °C; (95 ± 5) % RH | (30 ± 3) °C; (40 ± 5) % RH |

| 5 + 6 + 7 | (-20 ± 3) °C | (40 ± 3) °C; (95 ± 5) % RH | (-20 ± 3) °C | (40 ± 3) °C; (95 ± 5) % RH |

| 8 + 9 | (20 ± 3) °C; (95 ± 5) % RH | (70 ± 3) °C; (20 ± 5) % RH | (20 ± 3) °C; (95 ± 5) % RH | (70 ± 3) °C; (20 ± 5) % RH |

| 10 + 11 | (20 ± 3) °C; (95 ± 5) % RH | (30 ± 3) °C; (40 ± 5) % RH | (40 ± 3) °C; (95 ± 5) % RH | (30 ± 3) °C; (40 ± 5) % RH |

| 12 + 13 + 14 | (-20 ± 3) °C | (40 ± 3) °C; (95 ± 5) % RH | (-20 ± 3) °C | (40 ± 3) °C; (95 ± 5) % RH |

Tốc độ thay đổi nhiệt độ buồng thử (1,5 ± 0,5) °C/min. Trong suốt thời gian thay đổi nhiệt độ thi sự thay đổi của độ ẩm không được kiểm soát, nhưng cần tránh xảy ra sự ngưng tụ. Khoảng thời gian thay đổi nhiệt độ được tính vào thời gian của chu kỳ 16 h.

Bảng B.3 - Điều kiện trong nhà có độ ẩm cao

| Số chu kỳ | Thời gian | |

| 8 h | 16 h | |

| 21 | (40 ± 3) °C; (98 ± 2) % RH | (23 ± 3) °C và tắt buồng và cho không khí vào |

Bảng B.4 - Điều kiện trong nhà có môi trường được kiểm soát

| Chu kỳ | Thời gian | ||

| 4 h | 16 h | 4 h | |

| 21 | (23 ± 3) °C; (80 ± 5) % RH | (40 ± 3) °C; (50 ± 5) % RH | (5 ± 3) °C; (50 ± 5) % RH |

Phụ lục C

(quy định)

Hiệu quả cách nhiệt - Cách tiến hành thử

C.1 Quy định chung

Cách tiến hành này được sử dụng để xác định hiệu quả cách nhiệt của lớp phủ hoạt tính và có thể áp dụng cho các yêu cầu của FPC, thử nghiệm chấp nhận lớp lót, lớp phủ ngoài và thử nghiệm độ bền lâu. Đối với FPC kết quả được so sánh với các dữ liệu trước đây, và cuối cùng là cần có các dữ liệu thử nghiệm theo mẻ đủ để xây dựng biểu đồ đạt/không đạt (xem C.3). Để xác định độ bền lâu thì hiệu quả cách nhiệt của tấm đã thử phải được so sánh với tấm tương tự chưa thử. Đối với lớp lót, hiệu quả cách nhiệt của tấm đã thử với lớp lót mới cần được so sánh với tấm chưa thử được chuẩn bị từ cùng loại lớp lót. Chỉ loại lớp lót dùng cho thử nghiệm kiểu mẫu thì mới được sử dụng để đánh giá độ bền lâu cho tất cả các lớp phủ ngoài được yêu cầu.

Thử lửa trong lò có quy mô nhỏ phải được tiến hành dưới điều kiện đường cong “thời gian - nhiệt độ” chuẩn theo EN 1363-1. Hai cặp nhiệt ngẫu dạng đĩa phải được gắn lên thành lò ở một nửa chiều cao của mỗi hàng tấm mẫu thử, cách tấm mẫu thử 150 mm. Trong lòng lò, đặt hai mẫu trên mỗi phía của lò thử nghiệm, kiểm soát nhiệt độ lò phù hợp với các yêu cầu của EN 13381-8:2013, 9.2.4.1. Các tấm mẫu thử phải được chuẩn bị theo hướng dẫn của nhà sản xuất hệ phủ chống cháy. Trước khi thử cháy, các tấm mẫu thử phải được lưu ở (23 ± 3) °C và (50 ± 5) % RH trong khoảng thời gian quy định bởi nhà sản xuất để làm khô.

Tất cả các mẫu thử nghiệm độ bền lâu phải được lưu ở (23 ± 3) °C và (50 ± 5) % RH từ khi kết thúc tiếp xúc đến khi thử lửa tối thiểu 1 tuần.

Phải đo và ghi lại chiều dày lớp phủ khô ở tối thiểu 40 vị trí trên 1 m2 và phải ghi ít nhất 10 giá trị đo được. Các giá trị đo phải lấy tại các điểm phân bố đồng đều trước khi thử nghiệm và phải phù hợp với các yêu cầu theo EN 13381-8:2013, 6.5.1.2.

C.2 Tấm mẫu thử

Tấm mẫu là các tấm thép có chiều dày danh nghĩa là 5 mm với kích thước tấm tối thiểu là 300 mm x 200 mm và tối đa là 500 mm x 500 mm. Đối với mỗi yêu cầu cần phải thử tối thiểu hai tấm mẫu. Hiệu quả cách nhiệt cho hai tấm mẫu được so sánh với hiệu quả cách nhiệt của hai tấm mẫu đối chứng không được thử.

Ngoài ra, cách tiến hành được mô tả trong C.3 có thể được sử dụng để thử các lớp lót trên các cột ngắn có chiều dài tối thiểu 500 mm. Các đoạn thép phải có cùng kích thước được lựa chọn A/V danh nghĩa từ 180 m-1 đến 200 m-1. Vì các lý do thực tế, không được sử dụng các đoạn thép để xác định độ bền lâu.

Lớp lót và lớp phủ ngoài được sử dụng như một phần của hệ lớp phủ hoạt tính sẽ được áp dụng chiều dày màng khô như khi chúng được sử dụng trong thực tế.

Lớp phủ hoạt tính được sử dụng với chiều dày màng khô là (1,0 ± 0,1) mm hoặc chiều dày lớn nhất nếu chiều dày lớn nhất là thấp hơn mức trên. Trường hợp một số vật liệu có chiều dày sử dụng nhỏ nhất lớn hơn 1,0 mm thì áp dụng mức chiều dày sử dụng nhỏ nhất.

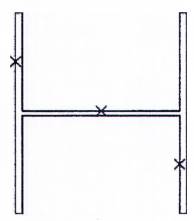

C.3 Cách tiến hành

Trong trường hợp các tấm mẫu thử được đặt thẳng đứng trong lò nung thì phải đặt sao cho mặt không có lớp phủ hoạt tính sẽ không tiếp xúc với lửa. Tấm mẫu thử phải được gắn vào một khung đỡ để bố trí hai bên của lò. Mặt có lớp phủ hoạt tính quay về bên có lửa.

Mặt không tiếp xúc với lửa phải được phủ bằng các tấm Vermiculite hoặc tấm calci Silicat có chiều dày tối thiểu 50 mm, khối lượng thể tích (475 ± 25) kg/m3 hoặc bông khoáng (len đá) với chiều dày tối thiểu 20 mm, khối lượng thể tích là (110 ± 10) kg/m3.

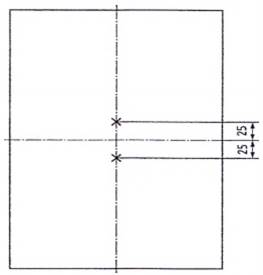

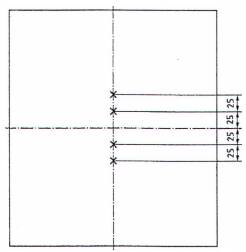

Hai cặp nhiệt độ phải được gắn khu vực trung tâm ở mặt không chịu lửa của các tấm thép, trên đường tâm thẳng đứng như trong Hình C1. Đối với tấm có kích thước 400 mm x 300 mm và lớn hơn thì 4 cặp nhiệt độ được gắn ở bên không chịu lửa của các tấm thép. Các cặp nhiệt độ phải được bố trí tại khu vực trung tâm của tấm thử trên đường tâm thẳng đứng như Hình C.2.

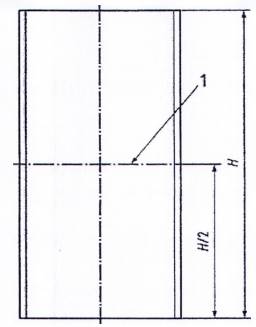

Trong trường hợp sử dụng các cột thép thì cần phải gắn ba cặp nhiệt độ, mỗi góc một cái và một cái trên mặt, như Hình C.3. Trong trường hợp các cột có chiều dài lớn hơn 500 mm, các cặp nhiệt độ phải được gắn phù hợp với các yêu cầu của EN 13381-8:2013, 9.3.5.

Cặp nhiệt độ cho cả các tấm thép và cột thép phải là loại K và phải được gắn cố định vào mặt sau của các tấm thép bằng cách hàn đính hoặc khoan lỗ rồi dùng bằng búa đóng vào.

Phép thử lửa sẽ kết thúc khi nhiệt độ trung bình của các cặp nhiệt độ trên mỗi tấm mẫu đạt đến 500°C.

Trong trường hợp dùng các cột thép phải được lắp đặt phù hợp với các yêu cầu của EN 13381-8:2013, 7.4.

Để loại bỏ những ảnh hưởng do sự thay đổi chiều dày của lớp phủ hoạt tính, quan hệ giữa chiều dày và thời gian có thể được giả định là tuyến tính và được điều chỉnh phù hợp với các giới hạn đưa ra trong EN 13381-8:2013, Phụ lục D.

Thử nghiệm lớp lót, lớp phủ và thử nghiệm độ bền lâu đạt/không đạt tiêu chí được xác định khi thời gian trung bình để thép đạt nhiệt độ 500 °C là không nhỏ hơn 85 % của thời gian trung bình đạt được trong thử nghiệm kiểm soát ban đầu. Ngoài ra, phải không có kết quả đơn lẻ nào nhỏ hơn 80 % thời gian trung bình để đạt tới 500 °C của thử nghiệm kiểm soát ban đầu.

Đối với FPC, tiêu chí đạt/không đạt phải được dựa trên thử nghiệm 10 mẻ đầu tiên. Một biểu đồ được xây dựng dựa trên chiều dày màng khô và thời gian để đạt tới 500 °C. Các tiêu chí đạt phải nằm trong 15 % của biểu đồ này.

C.4 Báo cáo thử nghiệm

Thời gian cho bên không chịu lửa của tấm thép để đạt nhiệt độ trung bình 500 °C, đo chiều dày và mô tả mỗi mẫu thử phải được nêu trong báo cáo thử nghiệm.

Kích thước tính bằng milimét

CHÚ DẪN

X Cặp nhiệt ngẫu

CHÚ THÍCH: Hình C.1 không theo tỷ lệ.

Hình C.1 - Các vị trí gắn cặp nhiệt độ: Tấm mẫu thử có kích thước nhỏ nhất

Kích thước tính bằng milimét

CHÚ DẪN

X Cặp nhiệt ngẫu

CHÚ THÍCH: Hình C.2 không theo tỷ lệ

Hình C.2 - Các vị trí gắn cặp nhiệt ngẫu: Tấm mẫu thử có kích thước lớn hơn kích thước nhỏ nhất

a) mặt đứng cột ngắn

b) Vị trí 1

CHÚ DẪN

1 Các vị trí gắn cặp nhiệt độ áp dụng cho các cột ngắn (tổng 3 cặp nhiệt ngẫu)

H chiều cao

CHÚ THÍCH: Hình C.3 không theo tỷ lệ.

Hình C.3 - Các cột - Vị trí gắn cặp nhiệt ngẫu

Phụ lục D

(quy định)

Xác định các đặc tính nhận dạng

D.1 Quy định chung

Ngoài việc xác định dữ liệu hóa lý, phép thử nhận dạng các lớp phủ chống cháy được thực hiện bằng việc kết hợp phổ hồng ngoại IR với phân tích nhiệt của lớp phủ hoạt tính đã khô.

D.2 Báo cáo phương pháp xác định đặc tính nhận dạng cụ thể

Tất cả các kỹ thuật lấy mẫu và cách tiến hành thử phải được ghi đầy đủ và được nhà sản xuất lưu lại.

Báo cáo này là cần thiết để đảm bảo bất kỳ các phân tích nào về sau đều được thực hiện, báo cáo và tiến hành theo cách tương tự.

Phụ lục E

(quy định)

Kiểm soát sản xuất ở nhà máy

E.1 Quy định chung

Hồ sơ kiểm soát chất lượng sản phẩm của nhà máy phải sẵn có để kiểm tra ở bất kỳ lúc nào và ở tất cả các vị trí sản xuất lớp phủ hoạt tính.

E.2 Thử nghiệm kiểm soát chất lượng

Các yêu cầu tối thiểu đối với thử nghiệm kiểm soát chất lượng phải phù hợp với Bảng E.1.

Bảng E.1 - Các yêu cầu tối thiểu đối với thử nghiệm

| Thử nghiệm số | Tính chất | Phương pháp thử | Tần suất tối thiểu |

| Các nguyên liệu | |||

| 1 | Chất lượng và tính ổn định | Phương pháp thử của nhà sản xuất hoặc chứng chỉ phù hợp của nhà cung cấp | Mỗi mẻ |

| Lớp phủ hoạt tính | |||

| 1 | Độ trương phồng của lớp hóa than a | Phương pháp thử của nhà sản xuất để đo chiều dày của hóa than Xem H.2 | Mỗi mẻ b c |

| 2 | Hiệu quả cách nhiệt | Theo Phụ lục C. Xem thêm H.3 | Cứ 10 mẻ thử một lần, hoặc ít nhất một lần/1 tháng |

| 3 | Hàm lượng chất rắn theo khối lượng hoặc khối lượng riêng | Phương pháp thử của nhà sản xuất | Mỗi mẻ |

| 4 | Độ nhớt | Phương pháp thừ của nhà sản xuất để thiết lập giới hạn lưu biến | Mỗi mẻ |

| 5 | Thời gian đóng rắn (chỉ áp dụng cho hệ nhiều thành phần) | Phương pháp thử của nhà sản xuất để xác định tốc độ đóng rắn | Mỗi mẻ |

| 6 | Ngoại quan, mức độ phân tán bột màu. | Kiểm tra của nhà sản xuất xác nhận nguyên liệu đặc tính chất phân tán | Mỗi mẻ |

| a Khi lớp phủ hoạt tính ở trạng thái chưa phản ứng chịu tác động của lửa nó sẽ nở ra thành lớp than, đo và ghi chiều dày của lớp than trương phồng. b Nếu kết quả của phép thử đo trương phồng của than cho thấy sự hao hụt thì khi đó cần thực hiện phép thử hiệu quả cách nhiệt. c Nếu hiệu quả cách nhiệt được thực hiện cho mỗi mẻ thi khi đó không nhất thiết phải thực hiện phép thử đo độ trương phồng của than. | |||

E.3 Kiểm định ban đầu tại nhà máy

Nhà sản xuất phải sắp xếp để đánh giá hệ thống kiểm soát sản xuất tại nhà máy, kiểm định ban đầu và tiếp tục giám sát bởi một cơ quan độc lập; xem 6.5.

Phụ lục F

(quy định)

Nguyên liệu thay thế, thay đổi phối liệu và quy trình

F.1 Quy định chung

Bất kỳ có sự thay đổi nào về phối liệu, cung cấp nguyên liệu hoặc quá trình sản xuất đều phải được xác nhận bằng phép thử lửa phù hợp với Bảng F1.

Bảng F.1 - Xác nhận tính năng chống cháy

| Khả năng có thể ảnh hưởng đến tính năng chống cháy | Cấp độ thử lửa a |

| Chắc chắn | 5 |

| Cao | 4 |

| Trung bình | 3 |

| Thấp | 2 |

| Rất thấp | 1 |

| a Các cấp độ thử lửa được định nghĩa trong Phụ lục H, trong đó thử lửa cấp độ 5 là khắc nghiệt nhất có ảnh hưởng lớn đến tính năng chống cháy. Thử lửa cấp độ 1 là mức thấp nhất khi đó xác suất ảnh hưởng đến tính năng chống cháy là rất thấp. | |

F.2 Sai lệch trong phối liệu

Thành phần phối liệu có sai lệch cho phép được áp dụng để chấp nhận sự dao động tính chất vật lý của cùng loại nguyên liệu có nguồn khác nhau, ví dụ khối lượng riêng.

Mức dao động theo khối lượng hoặc thể tích của nguyên liệu trong thành phần màng khô phải nằm trong khoảng ± 0,2 % khối lượng nguyên liệu ban đầu.

Trong trường hợp có lượng nhỏ phụ gia như chất lưu biến, tác nhân làm ướt, chất phá bọt để kiểm soát tính chất lưu biến thì giới hạn trên không áp dụng và chúng có thể thay đổi cùng với lượng dung môi hoặc nước. Bất kỳ có sự thay đổi nào về khối lượng phải không làm ảnh hưởng đến sự thay đổi tỷ lệ phần trăm của các nguyên liệu khác quá 0,2 %.

F.3 Thay đổi phối liệu

Trong trường hợp chất tạo màng, nguồn axit, chất dẻo hóa, nguồn carbon hoặc loại phụ gia trương phồng thay đổi thì sau đó phải lặp lại thử nghiệm kiểu mẫu.

Pentaerythritol và dipentaerythritol (nguồn carbon) có thể được sử dụng thay thế cho nhau trong phép thử cháy cấp độ 5 thì yêu cầu tiến hành thử nghiệm độ bền lâu.

F.4 Chấp thuận nguyên liệu thay thế

Bảng F.1 và F.2 chỉ ra yêu cầu cấp độ thử nghiệm phụ thuộc vào loại nguyên liệu và sự thay đổi của cấp hạng và nhà cung cấp. Cấp độ thử nghiệm được đưa ra theo cấp độ thử cháy từ 1 đến 5 được định nghĩa trong Phụ lục H. Bảng F.2 cho thấy sự thay đổi nguyên liệu có thể ảnh hưởng tới độ bền lâu.

Bảng F.2 - Xác nhận đặc tính

| Thành phần/ nguyên liệu | Tình trạng/tình huống | Cấp độ thử lửa a | Ảnh hưởng đến tính năng chống cháy a |

| Nguồn axit (ví dụ APP) | Thay đổi của cấp hạng hoặc nhà cung cấp | 5 | Có |

| Chất tạo màng | Thay đổi nhà cung cấp chất tạo màng đã được sử dụng trong thử nghiệm kiểu mẫu | 5 | Có |

| Chất dẻo hóa | Thay đổi nhựa, khối lượng phân tử hoặc cấp hạng | 5 | Có |

| Thay đổi nhà cung cấp vật liệu tương tự được sử dụng trong thử nghiệm kiểu mẫu, mẫu phân tích và sự phân bố kích thước hạt giống nhau. | 3 | Không | |

| Phụ gia trương phồng (ví dụ melamin) | Thay đổi nhựa hoặc cấp hạng | 5 | Có |

| Thay đổi nhà cung cấp vật liệu tương tự được sử dụng trong thử nghiệm kiểu mẫu, mẫu phân tích và sự phân bố kích thước hạt giống nhau | 2 | Không | |

| Cốt gia cường (ví dụ sợi) | Thay đổi loại vật liệu hoặc chiều dài sợi, sự phân bố kích thước hạt | 5 | Có |

| Thay đổi nhà cung cấp vật liệu tương tự được sử dụng trong thử nghiệm kiểu mẫu, mẫu phân tích và sự phân bố kích thước hạt giống nhau | 2 | Không | |

| Nguồn carbon | Thay đổi cấp hạng ví dụ độ tinh khiết, sự phân bố kích thước hạt. | 5 | Có |

| Thay đổi nhà cung cấp vật liệu tương tự được sử dụng trong thử nghiệm kiểu mẫu, mẫu phân tích và sự phân bố kích thước hạt giống nhau | 2 | Không | |

| Chất mang/dung môi kết tụ trong vật liệu gốc nước c | Thay đổi chất mang/dung môi kết tụ | 3 | Có |

| Thay đổi nhà cung cấp của vật liệu tương tự được sử dụng trong thử nghiệm kiểu mẫu, mẫu phân tích giống nhau. | 1 | Không | |

| Dung môi hữu cơ trong vật liệu gốc dung môi | Thay đổi dung môi trong vật liệu gốc dung môi | 2 | Không |

| Thay đổi nhà cung cấp của vật liệu tương tự được sử dụng trong thử nghiệm kiểu mẫu, mẫu phân tích giống nhau. | 1 | Không | |

| Chất độn khoáng hoặc Titan đioxit | Thay đổi loại, sự phân bố kích thước hạt, độ tinh khiết/cấp hạng | 4 | Có |

| Thay đổi nhà cung cấp của vật liệu tương tự được sử dụng trong thử nghiệm kiểu mẫu, mẫu phân tích giống nhau. | 2 | Không | |

| Phụ gia làm ướt hoặc phân tán và phụ gia tương tự | Thay đổi loại | 3 | Có |

| Thay đổi nhà cung cấp của vật liệu tương tự được sử dụng trong thử nghiệm kiểu mẫu, mẫu phân tích giống nhau. | 2 | Không | |

| Chất lưu biến | Thay đổi cấp hạng hoặc loại | 3 | Có |

| Thay đổi nhà cung cấp của vật liệu tương tự được sử dụng trong thử nghiệm kiểu mẫu, mẫu phân tích giống nhau. | 2 | Không | |

| a Các cấp độ thử lửa được định nghĩa trong Phụ lục H. b Trong Bảng F.2 chỉ ra sự thay thế nguyên liệu có thể làm thay đổi độ bền lâu, do đó cần đánh giá lại độ bền lâu để phân loại theo Phụ lục B. c Đây là dung môi tồn tại trong lớp màng đủ lâu để làm cho các phần tử nhựa kết hợp với nhau tạo thành chất tạo màng mà không hòa tan hoàn toàn vào nhau - đây là khác biệt giữa gốc dung môi và gốc nước. | |||

Đối với lớp phủ hoạt tính gốc dung môi khi nguyên liệu giống nhau được thay thế nhiều hơn trong một lớp phủ hoạt tính, thì sau đó việc đánh giá lớp phủ ngoài sẽ chỉ yêu cầu cho một trong số chúng.

Nếu hệ lớp phủ hoạt tính được phân loại khi không có lớp phủ ngoài, thì sau đó điều này cần được thay thế bằng một hệ lớp phủ ngoài khác.

Trong cả hai trường hợp, việc đánh giá lại cần dựa vào các yêu cầu cho loại tiếp xúc khắc nghiệt nhất để phân loại các hệ lớp phủ hoạt tính.

Đối với mỗi lớp phủ ngoài cần phải thử nghiệm loại tiếp xúc khắc nghiệt nhất.

Việc đánh giá lại có thể tiến hành với bất kỳ loại lớp lót nào nhưng lớp lót vẫn phải phù hợp với tất cả các hệ lớp phủ hoạt tính.

Bảng F.3 - Các loại tiếp xúc lớp phủ ngoài - Ví dụ 1

| Các loại tiếp xúc | |||||||

|

| X | Y | W/Y | W/Z1 | W/Z2 | Z1 | Z2 |

| Các hệ lớp phủ hoạt tính | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài |

|

| Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | |

|

|

| Lớp lót Lớp hoạt tính 3 lớp phủ ngoài | Lớp lót Lớp hoạt tính 3 lớp phủ ngoài | Lớp lót Lớp hoạt tính 3 lớp phủ ngoài | Lớp lót Lớp hoạt tính 3 lớp phủ ngoài | Lớp lót Lớp hoạt tính 3 lớp phủ ngoài | |

|

|

|

| Lớp lót Lớp hoạt tính | Lớp lót Lớp hoạt tính | Lớp lót Lớp hoạt tính | Lớp lót Lớp hoạt tính | |

Hệ loại X và W/Z1 không có lớp phủ ngoài được đánh giá lại theo loại tiếp xúc khắc nghiệt nhất và không có lớp phủ ngoài

Bảng F.4 - Các loại tiếp xúc lớp phủ ngoài - Ví dụ 2

| Các loại tiếp xúc | |||||||

|

| X | Y | W/Y | W/Z1 | W/Z2 | Z1 | Z2 |

| Các hệ lớp phủ hoạt tính | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài |

| Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | |

|

|

|

|

|

| Lớp lót Lớp hoạt tính | Lớp lót Lớp hoạt tính | |

Một trong các hệ loại Y do thỏa thuận giữa nhà sản xuất và cơ quan chứng nhận và hệ Z1 không có lớp phủ ngoài được đánh giá lại theo loại tiếp xúc khắc nghiệt nhất và không có lớp phủ ngoài.

Bảng F.5 - Các loại tiếp xúc lớp phủ ngoài - Ví dụ 3

| Các loại tiếp xúc | |||||||

|

| X | Y | W/Y | W/Z1 | W/Z2 | Z1 | Z2 |

| Các hệ lớp phủ hoạt tính | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài |

|

| Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | |

Cả hai hệ loại Y được đánh giá lại theo loại tiếp xúc khắc nghiệt nhất.

Bảng F.6 - Các loại tiếp xúc lớp phủ ngoài - Ví dụ 4

| Các loại tiếp xúc | |||||||

|

| X | Y | W/Y | W/Z1 | W/Z2 | Z1 | Z2 |

| Các hệ lớp phủ hoạt tính | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài | Lớp lót Lớp hoạt tính 1 lớp phủ ngoài |

|

|

|

|

|

| Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | Lớp lót Lớp hoạt tính 2 lớp phủ ngoài | |

Cả hai hệ loại Y và Z1 được đánh giá lại theo điều kiện tiếp xúc khắc nghiệt nhất.

F.5 Thay đổi quy trình và thiết bị

Nếu loại thiết bị sản xuất, thời gian gia công và/hoặc nhiệt độ được thay đổi thì tiến hành phép thử lửa cấp độ 3.

Nếu khối lượng mỗi mẻ cho sản phẩm gốc dung môi tăng hoặc giảm hơn 100 % thì sẽ tiến hành thử lửa ở cấp độ 3. Nếu khối lượng mẻ của sản phẩm gốc nước tăng hoặc giảm hơn 50 % thì sẽ tiến hành thử lửa cấp độ 3.

Nếu tăng khối lượng của mẻ được thực hiện theo từng bước trong nhiều giai đoạn thì chỉ cần tiến hành phép thử lửa cấp độ 3 với mẻ có khối lượng lớn nhất. Thử lửa cấp độ 3 được định nghĩa trong Phụ lục H.

F.6 Quản lý nhiều vị trí sản xuất

Khi nhà sản xuất có nhiều hơn một nơi sản xuất sẽ áp dụng các quy định thử nghiệm phù hợp đối với mỗi nơi. Sản phẩm từ tất cả các nơi sản xuất phải tuân theo các yêu cầu của FPC trong tiêu chuẩn này.

Phụ lục G

(quy định)

Thử nghiệm đánh giá

G.1 Quy định chung

Mục tiêu của thử nghiệm đánh giá là để xác minh tính hợp lệ của thử nghiệm ban đầu. Nó được thực hiện hàng năm cho mỗi sản phẩm. Thông thường, thử nghiệm đánh giá đại diện cho sự lặp lại thử nghiệm kiểu mẫu của sản phẩm hoặc ít nhất cũng là một phiên bản thử nghiệm đã đơn giản hóa. Sản phẩm thử nghiệm giống nhau về dải nhiệt độ, chiều dày thi công, các loại mặt cắt, và các hệ số tiết diện của thép khi được sử dụng cho thử nghiệm kiểu mẫu được chấp nhận là không thực tế. Do vậy tính năng của sản phẩm được xác nhận tại ba vị trí trên dải phạm vi tính năng của nó.

Trường hợp sản xuất nhiều hơn một sản phẩm cùng loại, với mức chất lượng giống nhau và theo một chương trình kiểm soát chất lượng cụ thể tương tự nhau, sử dụng cùng quy trình và nhà xưởng, thì có thể cho phép giảm bớt thử nghiệm bằng cách trộn lẫn các sản phẩm khác nhau trong chương trình thử nghiệm đánh giá qua một số năm kế tiếp. Bất luận, sẽ luôn có kết quả thử nghiệm đánh giá duy nhất cho mỗi sản phẩm mỗi năm và phạm vi chất lượng của mỗi sản phẩm, các giới hạn về nhiệt độ, chiều dày sử dụng, loại phần, và hệ số tiết diện của thép sẽ được quy định trong thời gian không vượt quá 3 năm.

Nếu thử nghiệm QC được thực hiện trên từng phần hoặc trên cả tấm thử thì sau đó thử nghiệm đánh giá có thể được thực hiện bằng cách thử nghiệm nội bộ, tùy thuộc vào bằng chứng về sự tương quan thích hợp giữa lò của nhà máy (nội bộ) và loại lò thử nghiệm kiểu mẫu được cơ quan độc lập thứ ba chấp nhận. Tốt nhất là bất kỳ lò thử nội bộ nào cũng cần giống loại lò thử nghiệm kiểu mẫu và nên thường xuyên tiến hành thử nghiệm kiểm soát chất lượng để đảm bảo thông tin thử lửa không đổi. Bất kỳ lò thử nội bộ nào cũng phải được thực hiện với trách nhiệm và phải được sự chứng kiến của bên thứ 3 độc lập.

Cần xây dựng liên kết với các dữ liệu đặc tính của thử nghiệm ban đầu để đảm bảo tại thời điểm thử nghiệm mối quan hệ được thiết lập giữa đặc tính sản phẩm trong thử nghiệm kiểu mẫu và đặc tính của sản phẩm trong bất kỳ lò thử nào được sử dụng để tiến hành các thử nghiệm đánh giá về sau. Chứng minh sự phù hợp của mối liên hệ này phải đầy đủ và được xác nhận bởi một cơ quan độc lập.

G.2 Lựa chọn sản phẩm và chuẩn bị mẫu thử

Sản phẩm để kiểm tra thử nghiệm phải được lấy mẫu bởi cơ quan chứng nhận hoặc một cơ quan độc lập được cơ quan chứng nhận chỉ định. Tốt nhất là mẫu được lấy trực tiếp từ nơi sản xuất hoặc là lựa chọn từ cửa hàng đáng tin cậy của nhà sản xuất từ cùng một mẻ của một trong các vị trí sản xuất.

Sự chuẩn bị tấm mẫu thử và thi công sản phẩm phải có sự chứng kiến của cơ quan chứng nhận hoặc cơ quan độc lập cơ quan chứng nhận ủy quyền.

G.3 Lựa chọn tấm mẫu thử

Chọn các phần thép và chiều dày của sản phẩm cho thử nghiệm đánh giá càng phù hợp càng tốt, chúng đã được sử dụng cho từng mẫu riêng lẻ trong loại thử nghiệm ban đầu của sản phẩm.

Cột đơn tiết diện “I” có chiều dày trung bình và đạt tính năng chống lửa tối đa cho sản phẩm (tấm mẫu thử kiểm soát) được thử nghiệm hàng năm. Ngoài ra, các tấm mẫu thử khác phải được lựa chọn dựa trên các thông tin được đưa ra trong Bảng G.1 dưới đây, để xem xét lại tính năng sản phẩm nằm trong phạm vi loại tiết diện được lựa chọn, hệ số tiết diện, thi công, chiều dày, và đặc tính chống cháy sau khoảng thời gian ba năm.

G.4 Mô hình thử nghiệm minh họa

Một mô hình ví dụ thử nghiệm đánh giá hàng năm cho sản phẩm đơn lẻ được đưa ra trong Bảng G.1. Trường hợp nhà sản xuất có nhiều sản phẩm, thử nghiệm đánh giá có thể bao gồm các phần chọn lựa của nhiều hơn một sản phẩm, như chuẩn bị ở trên và được cơ quan chứng nhận chấp nhận. Tuy nhiên, trong trường hợp này tổng số mẫu kiểm tra thử nghiệm đánh giá hàng năm không nhỏ hơn 6 với ít nhất một mẫu kiểm soát cho mỗi sản phẩm.

Bảng G.1 - Ví dụ mô hình thử nghiệm

| Năm | Hệ số tiết diện | Hình dạng tiết diện | Chiều dày màng khô |

| 1 | Tầm trung | Cột - I | Tầm trung |

| Một phần từ phía trên | Dầm - I | Một phần từ phía trên | |

| Tầm trung | Hình cột rỗng xấu nhấta | Tầm trung | |

| 2 | Tầm trung | Cột - I | Tầm trung |

| Một phần từ phía trên | Cột - I | Tầm Trung | |

| Tầm trung | Dầm - I | Một phần từ phía trên | |

| 3 | Tầm trung | Cột - I | Tầm trung |

| Một phần từ phía dưới | Dầm - I | Tầm trung | |

| Một phần từ phía trên | Hình cột rỗng xấu nhất a | Một phần từ phía trên | |

| a Được xây dựng trong chương trình thử nghiệm kiểu mẫu theo EN 13381-8. | |||

G.5 Cách tiến hành

Thử nghiệm đánh giá phải được thực hiện trên các phần/đoạn thép ngắn có chiều dài tối thiểu là 900 mm. Trong trường hợp tiến hành trong lò thử thay thế, lò thử đó phải có trang bị tối thiểu như sau:

a) kích thước bên trong: dài 1 m x rộng 1 m x cao 1 m;

b) nhiên liệu, loại buồng đốt và vật liệu lót lò đáp ứng EN 1363-1;

c) Có thể thử phần cột 0,9 m theo phương thẳng đứng tiếp xúc với bốn mặt và/hoặc tối thiểu 0,9 m phần dầm theo phương ngang tiếp xúc với ba mặt, phù hợp với EN 13381-8.

G.6 Kết quả thử nghiệm đánh giá

Các kết quả thử nghiệm phải được báo cáo trong file chương trình thử nghiệm đánh giá và sẵn có để kiểm tra khi có yêu cầu. Phải đánh dấu bất kỳ vấn đề nào đòi hỏi có hành động khắc phục.

Để loại bỏ các ảnh hưởng do sự khác nhau về chiều dày của lớp phủ hoạt tính và A/V trong thử nghiệm đánh giá và thử nghiệm kiểu mẫu, mối quan hệ giữa chiều dày và thời gian có thể được giả định là tuyến tính và thời gian thử nghiệm đánh giá được hiệu chỉnh phù hợp với các giới hạn nêu trong EN 13381-8:2013, Phụ lục D. Thời gian hiệu chỉnh cho mỗi mẫu để đạt tới 500 °C phải được xác định và sự khác nhau về thời gian này và thời gian hiệu chỉnh được đưa ra từ loại thử nghiệm kiểu mẫu phải được ghi lại.

Trong trường hợp “chất lượng thấp” nhà sản xuất phải đưa ra các biện pháp xử lý phù hợp kể cả thử nghiệm thêm được cơ quan chứng nhận chấp thuận.

Tiêu chí đạt/không đạt cho chất lượng thấp được đưa ra trong H.4 và H.5.

G.7 Sự không phù hợp

Trong trường hợp thử nghiệm đánh giá chỉ ra “chất lượng thấp” thì tần suất thử nghiệm hiệu quả cách nhiệt sẽ được tăng lên tới 4 mẻ một lần, khi đó cơ quan chứng nhận phải điều tra thêm để xác định:

a) đầu tiên là liệu có phải sự không phù hợp chỉ hạn chế ở mẻ (các mẻ) riêng biệt;

b) liệu chất lượng toàn bộ sản phẩm có bị thay đổi không;

c) những thay đổi gì đã xảy ra trong thành phần sản phẩm hoặc quá trình sản xuất hoặc hệ thống chất lượng có thể dẫn đến những bất cập;

d) có vấn đề gì liên quan đến tính phù hợp của thử nghiệm đánh giá hoặc thậm chí cả với loại thử nghiệm ban đầu;

e) liệu cần có thử nghiệm thêm để hỗ trợ việc đình chỉ sản xuất.

Bất kỳ thử nghiệm thêm nào cũng phải thực hiện với mẫu sản phẩm mới được lấy lại từ một mẻ khác cùng loại. Tối thiểu, thử nghiệm phải bao gồm ba phần cột ngắn và ba phần dầm ngắn kết hợp cùng với một cột rỗng tròn và một cột rỗng hình chữ nhật, để mở rộng phạm vi thử chất lượng của sản phẩm.

Các phép thử được thực hiện theo ISO 17025, việc công nhận năng lực phòng thí nghiệm thuộc trách nhiệm của cơ quan chứng nhận.

Kết quả thử nghiệm từ mỗi phần cột ngắn phải được so sánh với các phần ngắn tương đương được sử dụng trong loại thử nghiệm kiểu mẫu, thời gian để nhiệt độ tấm thép đạt 500 °C của từng thử nghiệm đánh giá riêng lẻ phải nằm trong giới hạn 85 % của kết quả thử nghiệm kiểu mẫu và thời gian trung bình của tất cả các kết quả không nhỏ hơn 90 % thời gian trung bình của các kết quả thử nghiệm kiểu mẫu.

Nếu đạt được mức chất lượng yêu cầu, thì tiến hành các biện pháp cải tiến cần thiết theo thỏa thuận giữa cơ quan chứng nhận và nhà sản xuất, việc sản xuất sẽ được tiếp tục.

Khi được thông báo chất lượng không phù hợp, thì yêu cầu đánh giá lại sản phẩm đó.

Phụ lục H

(quy định)

Các cấp độ thử lửa

H.1 Quy định chung

Các cấp độ thử lửa mô tả sau đây được sử dụng cho cả thử nghiệm kiểm soát chất lượng của mẻ và đánh giá lại chất lượng và/hoặc độ bền lâu sau khi thay đổi nguyên liệu.

H.2 Thử lửa cấp độ 1

Mỗi mẻ sản phẩm phải đạt phép thử “độ trương phồng của lớp hóa than” như mô tả trong E.2.

Thử nghiệm này nhằm chứng minh tính chịu cháy tốt và độ trương phồng phù hợp. Các nhà sản xuất khác nhau có thể sử dụng các phương pháp thử khác nhau, vì vậy không có phương pháp nào được quy định trong tiêu chuẩn này. Tuy nhiên, phương pháp thử được lựa chọn cần đáp ứng các yêu cầu tối thiểu dưới đây:

a) các kết quả của thử nghiệm phải được ghi lại như một phần của hệ thống kiểm soát chất lượng (QC) chính thức của công ty;

b) các yếu tố đầu vào (chiều dày/khối lượng lớp phủ trên vùng được xác định, mức độ đóng rắn, chiều dày thép, hình dạng mẫu thử, nguồn nhiệt và khoảng thời gian) được xác định đầy đủ và đã được áp dụng;

c) chiều dày lớp hóa than phải được ghi lại theo số hiệu của mẻ thử nghiệm và sẽ là cơ sở để thiết lập mức chiều dày hóa than gốc đối với lớp phủ có cùng chiều dày thử cháy theo cấp độ 2; dựa trên số các phép đo nhận được theo thống kê, nhà sản xuất sẽ quy định các tiêu chí đạt/không đạt.

d) các kết quả đầu ra thứ cấp (chất lượng của than trương phồng như độ bám dính, độ kết dính, cấu trúc ...) được ghi lại theo cấu trúc và có tính lặp lại.

Trong trường hợp không đạt để đáp ứng được chiều dày than cơ bản và nếu lặp lại thử lửa cấp độ 1 không đạt để đáp ứng được chiều dày than cơ bản thì thử lửa cấp độ 2 sẽ được thực hiện.

H.3 Thử lửa cấp độ 2

Phép thử này được thực hiện theo Phụ lục C trên mỗi mẻ sản phẩm thứ 10 bằng cách dùng các tấm thép. Trong trường hợp chất lượng không phù hợp, hủy mẻ đó hoặc chứng minh sự phù hợp theo cách khác và yêu cầu có hành động khắc phục.

Phương pháp thử phải đáp ứng được các yêu cầu sau:

a) trung bình thường lựa chọn ít nhất một mẻ trong 10 mẻ sản xuất thường xuyên;

b) các kết quả thử nghiệm phải được ghi lại như là một phần trong hệ thống QC chính thức của công ty;

c) lò thử phải được hiệu chuẩn và đáp ứng các yêu cầu theo EN 1363-1:2012, 4.2;

d) các yếu tố đầu vào (chiều dày/khối lượng của lớp phủ trên vùng được xác định, cấp độ đóng rắn, chiều dày thép, hình dạng mẫu, nguồn nhiệt và khoảng thời gian) được xác định đầy đủ và đã được áp dụng;

e) thời gian cấp nhiệt độ thép được đo theo các nguyên tắc thử trong Phụ lục C cho phần thép;

f) đầu ra thứ cấp (chất lượng than trương phồng như độ bám dính, độ kết dính, cấu trúc ...) được ghi lại theo cấu trúc và có tính lặp lại.

Nhà sản xuất phải đưa ra giới hạn trên và dưới cho chiều dày để áp thời gian tăng nhiệt độ dựa trên dữ liệu thử cháy cấp độ 2; thông thường con số tối thiểu là 90 % thời gian tiêu chuẩn với giá trị trung bình 95 % sẽ đạt trên 10 mẻ thử. Trong trường hợp chất lượng thấp thì sẽ tiến hành lặp lại thử lửa cấp độ 2. Nếu thử nghiệm lặp lại vẫn xác nhận chất lượng thấp thì thực hiện thử lửa cấp độ 3 hoặc là mẻ đó sẽ bị loại bỏ. Nếu thử lửa cấp độ 3 được tiến hành có kết quả phù hợp thì mẻ đó sẽ được lưu hành. Nếu thử lửa cấp độ 3 không đáp ứng được các tiêu chí đạt/không đạt thì mẻ đó phải bị loại bỏ.

Nếu mẻ cuối cùng bị loại bỏ thì mẻ trước của mẻ đó cũng cần được thử lửa cấp độ 2 và chu trình này phải được lặp lại cho đến khi tìm được mẻ đạt được thử lửa cấp độ 2. Bất kỳ mẻ nào bị loại bỏ trong quá trình này đều phải được chuyển đi khỏi kho hoặc khách hàng nếu chúng đã được bán. Nếu mẻ này đã được thi công vào công trình thì phải thực hiện đánh giá dựa trên việc giảm tính năng chống cháy để có thể đưa ra yêu cầu tiếp tục sử dụng sản phẩm hoặc dỡ bỏ để thi công lại.

H.4 Thử lửa cấp độ 3

Hàng năm, nhà sản xuất phải bố trí đánh giá năng lực sản xuất và kiểm soát chất lượng thử lửa. cấp độ thử này thích hợp cho đánh giá hàng năm, nhưng cũng có thể được thực hiện như là hành động khắc phục sự không phù hợp sau khi thử lửa cấp độ 2 không đạt.

Đánh giá hàng năm gồm phép thử lửa sản phẩm, mẫu thử được lấy từ kho hàng có kiểm soát hoặc từ quá trình sản xuất được chứng kiến. Sự chuẩn bị mẫu thử lửa phải có chứng kiến và có thể thực hiện tại cơ sở của nhà sản xuất. Trong trường hợp thử lửa cấp độ 3 được thực hiện để khắc phục sự không phù hợp sau khi thử lửa cấp độ 2 không đạt, thì yêu cầu lấy mẫu ngẫu nhiên và có thể không cần chứng kiến quá trình chuẩn bị mẫu.

Yếu tố quan trọng trong thử nghiệm đánh giá là mô hình thử nghiệm có thể thay đổi từ năm này sang năm khác để bao trùm việc đánh giá. Điều này nhằm đảm bảo bất kỳ ảnh hưởng nhỏ nào, chẳng hạn như thay đổi trong sự hình thành than ở A/V và DFT đều phải được xác nhận.

Nếu thử nghiệm QC được thực hiện trên các phần hoặc các tấm thử thì sau đó thử nghiệm đánh giá có thể được thực hiện bằng lò thử nội bộ, tùy thuộc vào bằng chứng thể hiện tương quan thích hợp giữa lò thử nội bộ và lò thử điển hình và điều này được sự chấp thuận của bên thứ 3 là cơ quan chứng nhận. Như đối với thử lửa cấp độ 2, cơ sở lý tưởng cho các chỉ tiêu đạt yêu cầu được suy ra từ thử nghiệm trên mẻ (các mẻ) vật liệu trong loại thử nghiệm ban đầu. Với các sản phẩm đang hiện hành nhà sản xuất phải đảm bảo có các bằng chứng thử nghiệm, nói cách khác, nhà sản xuất phải tiến hành thử nghiệm để tạo ra bất kỳ tấm mẫu thử riêng lẻ nào phải không nhỏ hơn 80 % thời gian để đạt 500 °C cho tấm mẫu thử gốc tương đương trong thử nghiệm ban đầu.

CHÚ THÍCH: Các tiêu chí trên có thể thay đổi với sự chấp thuận của cơ quan chứng nhận phụ thuộc vào mối tương quan giữa các lò.

Báo cáo các kết quả thử nghiệm sẽ phải sẵn có cho nhà sản xuất và phải đánh dấu bất kỳ vấn đề nào đòi hỏi có hành động khắc phục. Trong trường hợp chất lượng thấp, nhà sản xuất phải được thông báo về hành động khắc phục thích hợp.

H.5 Thử lửa độc lập cấp độ 4

Cấp độ thử nghiệm được thực hiện tại phòng thí nghiệm độc lập đã được công nhận và yêu cầu lấy mẫu sản phẩm trên thị trường hoặc ở nơi sản xuất được chứng kiến và sự chuẩn bị được giám sát.

Khi kiểm tra sự thay đổi nguyên liệu thì không được sử dụng mẫu sản phẩm trên thị trường. Nếu phù hợp, thử nghiệm cần gồm các dầm, các cột và phần rỗng, cấp độ thử tối thiểu để chứng minh phạm vi đánh giá phải được thống nhất. Thông thường một thử nghiệm phù hợp gồm hai dầm 1 m và hai cột 1 m, trong đó có thể có một phần rỗng. Trong bất kỳ trường hợp nào các phần phải giống như một số phần trong thử nghiệm kiểu mẫu. Điều này cho phép nhiều sản phẩm được thử nghiệm riêng lẻ trong sàn lò thử.

Các tiêu chí đạt/không đạt cho chất lượng thấp:

a) thời gian trung bình để đạt đến 500 °C cho 4 tấm mẫu thử phải không nhỏ hơn 85 % thời gian trung bình để đạt 500 °C cho 4 tấm mẫu thử gốc trong thử nghiệm ban đầu;

b) thời gian để đạt 500 °C cho bất kỳ tấm mẫu thử riêng lẻ nào phải không nhỏ hơn 80 % thời gian để đạt 500 °C của tấm mẫu thử gốc tương đương trong thử nghiệm ban đầu.

H.6 Thử lửa độc lập cấp độ 5

Thử nghiệm cấp độ này phải được thực hiện tại phòng thí nghiệm độc lập đã được công nhận và yêu cầu lấy mẫu sản phẩm trên thị trường hoặc ở nơi sản xuất được chứng kiến và sự chuẩn bị được giám sát.

CHÚ THÍCH: Khi kiểm tra sự thay đổi nguyên liệu thì không được sử dụng mẫu sản phẩm trên thị trường.

Yếu tố chính của thử nghiệm cấp độ này là phần chịu tải. Mẫu thích hợp nhất sẽ được lặp lại trực tiếp dầm chịu tải có DFT lớn nhất ban đầu để chứng minh tương đương trực tiếp.

Ngoài ra một loạt các dầm ngắn, các cột và các phần cột rỗng (nếu thích hợp) thuộc phạm vi đánh giá phải được thử nghiệm trong cùng một. Trong mọi trường hợp các phần phải giống như một số phần trong thử nghiệm kiểu mẫu theo EN 13381-8.

Các tiêu chí đạt như sau:

Phần chịu tải phải đảm bảo khả năng kết dính ở DFT ban đầu bằng cách đạt được khả năng chịu tải trong vòng 10 % khoảng thời gian đạt được bởi dầm chịu tải khi loại thử nghiệm theo EN 13381-8 (ứng suất kéo có thể cho thấy là giống nhau). Ngoài ra đặc tính nhiệt cũng phải trong vòng 10 % dầm chịu tải ban đầu từ loại thử nghiệm theo EN 13381-8.

Tiêu chí đạt/không đạt cho các phần ngắn theo H.5. Để cho phép các nhà sản xuất sử dụng phép thử này tốt nhất, thì nên kết hợp với thử nghiệm cấp độ 5 trên một sản phẩm với thử cấp độ 4 trên mẫu khác trong cùng một lò thử.

Phụ lục I

(tham khảo)

Hướng dẫn sản xuất, bảo quản, thi công, giám sát và sửa chữa

I.1 Sản xuất

I.1.1 Thiết bị sản xuất

Thiết bị được dùng trong sản xuất các lớp phủ hoạt tính có thể phụ thuộc vào sản phẩm. Bất kỳ sự thay đổi nào trong thiết bị sản xuất đều có thể ảnh hưởng đến sản phẩm như mức độ phân tán nhựa và bột màu hoặc phân tán bột độn.

Các thay đổi thiết bị cần được xác minh bằng thử nghiệm kiểm tra chất lượng (FPC) và các phép thử lửa thích hợp như được mô tả ở E.2 và F.4.

I.1.2 Nhiệt độ trong sản xuất

Quy trình sản xuất nên đưa ra nhiệt độ tối đa cho phép trong suốt quá trình sản xuất lớp phủ hoạt tính.

Nhiệt độ nên được theo dõi trong suốt quá trình sản xuất vì nó có tiềm năng vượt quá giới hạn trên của nhiệt độ cho phép. Điều này bao gồm gia nhiệt lại cho mẻ sản xuất như một phần của quá trình hoàn chỉnh.

I.1.3 Thời gian phối trộn trong sản xuất

Trình tự cấp các thành phần của lớp phủ hoạt tính vào hỗn hợp cuối cùng có thể ảnh hưởng đến tính năng chống cháy của lớp phủ.

Thứ tự các thành phần được thêm vào và thời gian trộn cần được quy định. Thời gian trộn sẽ được xác định bởi yêu cầu mức độ phân tán của bột màu và chất độn và nhiệt độ tối đa cho phép trong quá trình sản xuất.

I.1.4 Chất lượng và nguồn gốc nguyên liệu

Nguồn gốc xuất xứ và chất lượng của nguyên liệu là cần thiết và nên được kết hợp thành yêu cầu của mọi sơ đồ đảm bảo chất lượng của công ty.

Chất lượng và tính nhất quán của nguồn cung cấp bất kỳ nguyên liệu nào cũng cần rõ ràng, ví dụ, thử nghiệm nội bộ hoặc một chứng chỉ phù hợp hoặc chứng chỉ phân tích phù hợp với các quy định cung cấp được nhà sản xuất lớp phủ hoạt tính yêu cầu.

I.2 Bảo quản nguyên liệu

Điều kiện bảo quản gồm các dải nhiệt độ và độ ẩm chấp nhận được cho tất cả các nguyên liệu cần được nhà sản xuất hoặc nhà cung cấp nguyên liệu tư vấn.

Tất cả các sản phẩm cần được bảo quản theo các hướng dẫn này.

I.3 Bảo quản sản phẩm hoàn thiện

Trong quá trình vận chuyển sản phẩm và bảo quản trước khi sử dụng, lớp phủ hoạt tính có thể tiếp xúc ở các mức nhiệt độ khác nhau, các điều kiện khắc nghiệt và các yếu tố khác, một trong số đó có thể gây tổn hại đến sự ổn định và tuổi thọ và khả năng chống cháy của sản phẩm. Trong đó ảnh hưởng của nhiệt độ được xem như là một hàm số của “tuổi thọ". Hướng dẫn sử dụng được đưa ra trong bảng dữ liệu kỹ thuật của nhà sản xuất.

I.4 Thi công

I.4.1 Quy định chung

Hệ lớp phủ hoạt tính thông thường gồm lớp lót, lớp phủ hoạt tính và lớp phủ ngoài. Do đó cần quy định việc thi công của tất cả các thành phần của hệ.

Hầu hết các công trình là phức tạp và gồm một dải các phần kích thước và cấu hình, mỗi loại đòi hỏi chiều dày lớp phủ hoạt tính khác nhau để bảo đảm mức độ bảo vệ theo quy định.

Kế hoạch sơn phủ cho một kết cấu như vậy có thể khá phức tạp, và một trong những công việc chính của nhà thầu phụ là đảm bảo mỗi phần thép sẽ được sơn phủ với độ dày lớp phủ chính xác để chống cháy. Do vậy điều cần thiết là trước khi bắt đầu thi công cần chuẩn bị kế hoạch thi công, kế hoạch này cũng được sử dụng làm cơ sở để kiểm tra.

Nhiệt độ và các điều kiện môi trường khác cũng có thể ảnh hưởng đáng kể đến khả năng thi công sản phẩm một cách đúng đắn.

I.4.2 Kế hoạch thi công

Để hỗ trợ nhà thầu phụ thực hiện đúng chất lượng công việc, và cung cấp tài liệu hướng dẫn để kiểm soát chất lượng tiếp theo, các tài liệu sau đây cần có sẵn tại thời điểm bắt đầu công việc:

a) bản sao của kế hoạch và bản vẽ kết cấu;

b) liệt kê chiều dày lớp phủ hoạt tính được yêu cầu cho mỗi kích thước phần thép;

c) liệt kê chiều dày lớp lót đo được của kết cấu thép đã sơn lớp lót trước;

d) quy định cụ thể chiều dày lớp phủ ngoài để bảo vệ lớp phủ hoạt tính.

Nhà thầu phụ thi công sơn có thể sử dụng thông tin này để chuẩn bị kế hoạch thi công phù hợp nhất với công việc của mình, và nên giữ tài liệu cho mục đích đảm bảo chất lượng, hoặc là đảm bảo chất lượng cho riêng mình hoặc trợ giúp bên thứ 3 theo yêu cầu của hợp đồng.

I.4.3 Khả năng tương thích

Trong mọi trường hợp các chi tiết thép dùng cho bất kỳ công trình xây dựng nào đều đã được phủ lớp lót hoặc lớp lót và lớp phủ hoạt tính. Trong trường hợp thép chỉ có sơn lót, người thi công lớp phủ hoạt tính cần nhận dạng loại lớp lót và điều kiện của nó khi tham khảo nhà sản xuất để đảm bảo tính tương thích với lớp phủ hoạt tính. Tiếp tục chuẩn bị phù hợp với các khuyến cáo của nhà sản xuất cần được thực hiện nếu thấy cần thiết. Nếu lớp lót không được nhận dạng thì có thể xác định bằng phân tích để gắn nó vào một nhóm lớp lót. Nếu nhóm lớp lót không được chấp thuận cho sử dụng với lớp phủ hoạt tính thì hoặc là thay thế bằng lớp lót đã được chứng nhận hoặc là thực hiện kiểm tra thêm về khả năng tương thích theo EN 13381-8.

I.4.4 Các yêu cầu thi công và điều kiện môi trường

Trước khi thi công phải làm sạch tất cả các bề mặt cần phủ, các biện pháp che chắn thích hợp cho những khu vực không yêu cầu chống cháy nhưng có thể bị phủ bởi hệ phủ.

Thực hiện thi công tất cả các lớp phủ phù hợp với bảng dữ liệu kỹ thuật của nhà sản xuất và phương pháp đã công bố của người thi công. Không tiến hành thi công tại nơi mà các điều kiện môi trường như nhiệt độ không khí và thép, độ ẩm tương đối, điểm sương nằm ngoài các giới hạn do nhà cung cấp lớp phủ hoạt tính đặt ra.

Thông thường, nhiệt độ thép cần phải cao hơn 3 °C so với điểm sương để đảm bảo không có ẩm (có thể nhìn thấy hoặc không thể nhìn thấy) hoặc nước ngưng tụ trên bề mặt trong quá trình thi công.

I.4.5 Kiểm soát thi công

Trong thi công, các thông số sau cần được theo dõi và ghi lại: