- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Việt Nam TCVN 4211:1986 Tài liệu công nghệ-Quy tắc trình bày tài liệu kiểm tra-Sổ kiểm tra quy trình công nghệ

| Số hiệu: | TCVN 4211:1986 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Uỷ ban Khoa học và Kỹ thuật Nhà nước | Lĩnh vực: | Khoa học-Công nghệ |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

28/03/1986 |

Hiệu lực:

|

Đang cập nhật |

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 4211:1986

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 4211:1986

TIÊU CHUẨN VIỆT NAM

TCVN 4211 – 86

TÀI LIỆU CÔNG NGHỆ - QUI TẮC TRÌNH BÀY TÀI LIỆU KIỂM TRA - SỔ KIỂM TRA QUI TRÌNH CÔNG NGHỆ

Technological documentation - Rules of making control documents - Register for technological process check.

1. Tiêu chuẩn này qui định qui tắc trình bày sổ kiểm tra qui trình công nghệ.

2. Sổ kiểm tra qui trình công nghệ dùng để ghi các yếu tố kiểm tra (chế độ, đặc tính, thông số kiểm tra) của qui trình công nghệ, chữ ký của người thực hiện, phụ trách bộ phận và người kiểm tra.

Sổ dùng cho một bộ phận của sản phẩm.

3. Sổ dùng khi chế tạo các chi tiết (đơn vị lắp) đầu tiên hoặc dùng cho qui trình công nghệ lập theo danh mục đã duyệt và qui định trong xí nghiệp hoặc dùng số khi có những chỉ dẫn tương ứng trong tài liệu công nghệ.

Cho phép sử dụng sổ sau khi dùng qui trình công nghệ để trình bày kết quả kiểm tra nguyên công.

4. Lưu trữ sổ theo nguyên tắc do xí nghiệp qui định

5. Sổ kiểm tra qui trình công nghệ lập theo các mẫu:

- Mẫu 1 và 1a – để trình bày kết quả kiểm tra qui trình công nghệ và (hoặc) sản phẩm kèm theo chữ ký của người thực hiện, phụ trách bộ phận và người kiểm tra.

- Mẫu 2 và 2a: để trình bày kết quả kiểm tra qui trình công nghệ kèm theo chữ ký của người thực hiện.

6. Khung tên của sổ ghi theo TCVN 3656-81 (Mẫu 4) với bổ sung sau: các cột 9 – 17 cần ghi nếu tài liệu đóng thành bộ (tập).

7. Nội dung ô (cột) ghi theo chỉ dẫn trong bảng.

| Số hiệu ô (cột) | Nội dung |

| 1 | 2 |

| 1 | Tên gọi sổ kiểm tra qui trình công nghệ. |

| 2 | Ký hiệu và tên gọi chi tiết (đơn vị lắp) theo tài liệu thiết kế. |

| 3 | Ký hiệu tài liệu trình bày qui trình công nghệ (nguyên công) |

| 4 | Số hiệu nguyên công theo qui trình kiểm tra công nghệ. |

| 5 | Chế độ, đặc tính, thông số kiểm tra. |

|

| Số lượng và tên gọi các cột do xí nghiệp qui định phù hợp những yêu cầu trong phụ lục. Cho phép đưa vào những đặc trưng đặc biệt của sản phẩm, của trang bị công nghệ v.v…. cho phép đưa vào giá trị giới hạn hoặc danh nghĩa (kèm theo chỉ dẫn dung sai) của chế độ đặc tính và thông số của qui trình công nghệ. Chú thích: 1. Kích thước các cột thể hiện bằng nét đứt quãng không qui định, phụ thuộc vào kích thước cho trong phụ lục. 2. Đơn vị đo ghi ở phần đầu cột. |

| 6 | Số hiệu bảng chấm công của người thực hiện qui trình công nghệ (công nhân, tổ trưởng, nhân viên thử nghiệm). |

| 7 | Ngày và chữ ký người thực hiện qui trình công nghệ. Trong mẫu 2 và 2a, cột ngày và chữ ký người thực hiện cho phép ghi ngày và chữ ký phụ trách bộ phận, hoặc ngày và chữ ký hay dấu của người kiểm tra, tổ trưởng KCS. |

| 8 | Ngày và chữ ký phụ trách bộ phận (kỹ sư thử nghiệm) |

| 9 | Ngày và chữ ký hoặc dấu của người kiểm tra, tổ trưởng KCS, hoặc dấu của người thực hiện nguyên công được cấp dấu tự kiểm hoặc dấu của phụ trách bộ phận – đối với những nguyên công do người thực hiện hoặc phụ trách bộ phận được giao trách nhiệm kiểm tra (trong trường hợp này khi lập phiếu do trong cột cần ghi “sản xuất” vào chỗ đối diện với các nguyên công đó). |

| 10 | Chỉ dẫn đặc biệt. Cột này ghi theo qui định của xí nghiệp Ví dụ: trích dẫn tài liệu, những sai khác cho phép so với công nghệ đã duyệt, nhận xét v.v…. |

|

| Chú thích 1. Các cột 2 -4, 5 -8 của số được ghi trong quá trình kiểm tra qui trình công nghệ. 2. Kết luận về chất lượng sản phẩm theo kết quả kiểm tra cho phép ghi vào cột 5. |

PHỤ LỤC

TÊN GỌI, NỘI DUNG VÀ KÍCH THƯỚC CỘT 5 CỦA SỔ KIỂM TRA QUI TRÌNH CÔNG NGHỆ.

CÁC CỘT CHUNG

| Tên gọi | Nội dung | Kích thước |

| 1 | 2 | 3 |

| Ngày | Ngày bắt đầu thực hiện qui trình công nghệ. | 10 |

| Mác vật liệu | Mác (tên gọi) hoặc ký hiệu vật liệu | 30 |

| Số lượng sản phẩm | Số lượng chi tiết (đơn vị lắp) chế tạo hoặc sử dụng. | 16 |

| Thiết bị (tên gọi ký hiệu, số hiệu tài sản). | Tên gọi (kiểu), ký hiệu và số hiệu tài sản của thiết bị công nghệ | 40 |

|

| Cho phép không ghi tên gọi (kiểu) và số hiệu tài sản. |

|

| Đồ gá, dụng cụ (tên gọi, ký hiệu) | Tên gọi, ký hiệu đồ gá và dụng cụ phụ | 40 |

|

| Cho phép không ghi tên gọi |

|

| Dụng cụ đo (tên gọi ký hiệu) | Tên gọi, ký hiệu dụng cụ đo | 40 |

|

| Cho phép không ghi tên gọi |

|

Sổ kiểm tra qui trình công nghệ đúc trong khuôn cát.

| 1 | 2 | 3 |

| Khối lượng |

|

|

| Vật đúc | Khối lượng vật đúc | 16 |

| Hệ thống rót | Khối lượng hệ thống rót của vật đúc | 16 |

| Đường kính đậu rót | Đường kính đậu rót | 18 |

| Hệ thống rót |

|

|

| Kích thước đường dẫn | Kích thước đường dẫn | 18 |

| Kích thước rãnh dẫn | Kích thước rãnh dẫn | 18 |

| Chiều sâu sấy khuôn | Chiều sâu của khuôn được sấy | 18 |

| Thời gian giữ khuôn | Thời gian giữ khuôn trước khi rót | 15 |

| Số hiệu hỗn hợp khuôn | Số hiệu hỗn hợp làm khuôn | 12 |

| Vật làm nguội |

|

|

| Vật liệu | Vật liệu chế tạo vật làm nguội | 30 |

| Số lượng | Số lượng vật làm nguội cho vật đúc | 15 |

| Đậu ngót: |

|

|

| Số hiệu | Số hiệu đậu ngót | 10 |

| Kích thước cơ bản | Kích thước cơ bản của đậu ngót | 15 |

| Kích thước trên con mã | Kích thước phía trên của đậu ngót | 15 |

| Vật liệu | Vật liệu chế tạo con mã | 30 |

| Cỡ kích thước | Cỡ kích thước của con mã | 30 |

| Số lượng | Số lượng con mã | 10 |

| Tên gọi hoặc số hiệu | Tên gọi hoặc số liệu hiệu sơn chống cháy cát | 30 |

| Rót: |

|

|

| Nhiệt độ kim loại | Nhiệt độ kim loại khi rót vào khuôn | 15 |

| Thời gian giữ | Thời gian rót |

|

| Vật đúc trong khuôn | Thời gian giữ vật đúc trong khuôn | 15 |

Sổ kiểm tra qui trình công nghệ đúc trong khuôn vỏ mỏng và khuôn kim loại có lớp phủ.

| 1 | 2 | 3 |

| Khối lượng |

|

|

| Vật đúc | Khối lượng vật đúc | 16 |

| Hệ thống rót | Khối lượng hệ thống rót của vật đúc | 16 |

| Mẫu và khuôn |

|

|

| phương pháp nung ký hiệu | Phương pháp nung nóng bộ mẫu hoặc khuôn Ký hiệu các thành phần của bộ mẫu hoặc khuôn. | 20 40 |

| Thiêu kết |

|

|

| Nhiệt độ Thời gian | Nhiệt độ thiêu kết khuôn vỏ mỏng Thời gian thiêu kết khuôn vỏ mỏng | 10 10 |

| Lớp phủ ngăn cách |

|

|

| Số hiệu Phương pháp phủ | Số hiệu lớp phủ ngăn cách Phương pháp phủ và chiều dày lớp phủ | 10 15 |

| Hỗn hợp: số hiệu phương pháp đắp | Số hiệu hỗn hợp làm khuôn Phương pháp đắp khuôn | 10 15 |

| Nhiệt độ rót | Nhiệt độ kim loại khi rót vào khuôn | 15 |

| Thời gian giữ vật đúc trong khuôn | Thời gian giữ vật đúc trong khuôn | 15 |

Sổ kiểm tra qui trình công nghệ đúc mẫu chảy

| 1 | 2 | 3 |

| Khối lượng |

|

|

| Vật đúc | Khối lượng vật đúc | 16 |

| hệ thống rót | Khối lượng hệ thống rót của vật đúc | 16 |

| Nhiệt độ ép mẫu | Nhiệt độ ép mẫu | 15 |

| Lớp phủ chịu nóng tên gọi, ký hiệu số lớp phủ |

Tên gọi, ký hiệu lớp phủ chịu nóng cho phép ghi vật liệu sấy và thành phần của nó |

30 |

| số lớp phủ phương pháp sấy | Số lượng lớp phủ chịu nóng phương pháp sấy lớp phủ chịu nóng | 12 20 |

| Nấu chảy mẫu |

|

|

| thời gian sấy | Thời gian sấy từng lớp | 15 |

| nhiệt độ | Nhiệt độ nấu mẫu chảy | 15 |

| Thời gian | Thời gian nấu chảy mẫu | 18 |

| Sấy khuôn: |

|

|

| nhiệt độ | Nhiệt độ sấy khuôn | 16 |

| thời gian | Thời gian sấy khuôn | 15 |

| Rót: |

|

|

| Nhiệt độ kim loại | Nhiệt độ kim loại khi rót vào khuôn | 15 |

| Nhiệt độ khuôn | Nhiệt độ khuôn khi rót | 15 |

| Thời gian giữ vật đúc trong khuôn | Thời gian giữ vật đúc trong khuôn | 15 |

Sổ kiểm tra qui trình công nghệ đúc trong khuôn kim loại.

| 1 | 2 | 3 |

| Khối lượng |

|

|

| vật đúc | Khối lượng vật đúc | 16 |

| hệ thống rót | Khối lượng hệ thống rót của vật đúc | 16 |

| hệ thống rót |

|

|

| đường kính phễu rót | Đường kính phễu rót | 15 |

| đường kính đậu rót | Đường kính đậu rót hoặc ống rót | 15 |

| Kích thước rãnh dẫn | Kích thước rãnh dẫn | 15 |

| Số vòng quay của khuôn | Số vòng quay của khuôn (đối với đúc ly tâm). | 15 |

| Lớp cách nhiệt: |

|

|

| Tên gọi, ký hiệu | Tên gọi, ký hiệu lớp cách nhiệt | 40 |

| chiều dày | Chiều dày lớp cách nhiệt | 10 |

| Phương pháp | Phương pháp nung khuôn | 25 |

| Nhiệt độ | Nhiệt độ khuôn khi rót | 14 |

| Phương pháp làm nguội khuôn | Phương pháp làm nguội khuôn | 20 |

| Con mã: |

|

|

| Vật liệu | Vật liệu chế tạo con mã | 30 |

| Cỡ kích thước | Cỡ kích thước điển hình của con mã | 30 |

| Số lượng | Số lượng con mã | 10 |

| Nhiệt độ rót kim loại vào khuôn | Nhiệt độ rót kim loại vào khuôn | 15 |

| Thời gian giữ vật đúc trong khuôn | Thời gian giữ vật đúc trong khuôn | 15 |

| Tốc độ hoặc lực ép | Tốc độ hoặc lực ép (đối với đúc áp lực) | 15 |

Sổ kiểm tra qui trình công nghệ chế tạo ruột

| 1 | 2 | 3 |

| Hộp ruột: |

|

|

| Ký hiệu | Ký hiệu hộp ruột | 40 |

| số lượng hốc | Số lượng hốc trong hộp ruột | 10 |

| Số hiệu hoặc tên gọi hỗn hợp ruột | Số hiệu hoặc tên gọi hỗn hợp ruột | 20 |

| Xương: |

|

|

| Ký hiệu | Ký hiệu xương ruột | 40 |

| Mác vật liệu | Mác vật liệu chế tạo xương ruột | 30 |

| Số lượng | Số lượng xương cho một ruột | 10 |

| Số hiệu sơn: |

|

|

| trước khi sấy | Số hiệu sơn trước khi sấy | 10 |

| sau khi sấy | Số hiệu sơn sau khi sấy | 12 |

| Chế độ sấy | Chế độ sấy ruột | 50 |

|

| Cho phép đưa ra các phương pháp thoát khí cho ruột |

|

Sổ kiểm tra qui trình công nghệ rèn và dập

| 1 | 2 | 3 |

| Nhiệt độ lò | Nhiệt độ lò | 15 |

|

| Khi kiểm tra qui trình công nghệ dập nguội cho phép không ghi |

|

| Nhiệt độ gia công bắt đầu rèn thôi rèn | Nhiệt độ gia công Số liệu trong cột ghi dưới dạng phân số. Tử số chỉ giới hạn trên của nhiệt độ rèn, mẫu số chỉ giới hạn dưới khi kiểm tra qui trình công nghệ dập nguội cho phép không | 15 |

| Xếp liệu | Số liệu phôi đồng thời chất vào lò Khi kiểm tra qui trình công nghệ dập nguội cho phép không ghi. |

|

| Thời gian nung:

| Thời gian nung phôi, số liệu trong cột ghi dưới dạng phân số. Tử số chỉ thời gian nung lớn nhất, mẫu số chỉ thời gian nung nhỏ nhất | 15 |

Sổ kiểm tra qui trình công nghệ nhiệt luyện

| 1 | 2 | 3 |

| Độ cứng | Độ cứng bề mặt chi tiết (đơn vị lắp) sau nhiệt luyện | 10 |

| Chiều sâu | Bề dày lớp thấm tôi của bề mặt chi tiết (đơn vị lắp) | 10 |

| Môi trường | Tên gọi và đặc tính môi trường nung nóng và làm nguội chi tiết (đơn vị lắp) | 40 |

| Chế độ làm việc: |

|

|

| nhiệt độ | Nhiệt độ môi trường nung nóng hoặc làm nguội chi tiết (đơn vị lắp) | 16 |

| thời gian | Thời gian nung nóng, giữ nhiệt và làm nguội chi tiết (đơn vị lắp) tới nhiệt độ qui định. | 12 |

| Tốc độ | Tốc độ dịch chuyển chi tiết (đơn vị lắp) trong không gian làm việc của lò | 12 |

| Số lượng: |

|

|

| Chi tiết trên đồ gá | Số lượng chi tiết (đơn vị lắp) đồng thời kẹp trên đồ gá |

|

| Chi tiết trong thiết bị | Số lượng chi tiết (đơn vị lắp) chất đồng thời trong thiết bị. | 11 |

Sổ kiểm tra qui trình công nghệ hàn hồ quang và hàn điển xỉ.

| 1 | 2 | 3 |

| Mối hàn: |

|

|

| Cạnh | Cạnh mối hàn | 10 - 15 |

| Chiều dài | Chiều dài mối hàn | 10 – 15 |

| Vị trí | Vị trí mối hàn trong không gian | 7 |

|

| Ký hiệu vị trí mối hàn ví dụ: hàn sấp – S, hàn đứng – D, hàn trần – Tr) |

|

| Chiều điện cực | Ký hiệu chiều điện cực (ví dụ: thuận – N, ngược – C). | 10 |

| Cường độ dòng điện hàn | Cường độ dòng điện hàn | 15 |

| Điện áp hồ quang | Điện áp hồ quang | 10 |

| Tốc độ: |

|

|

| Hàn | Tốc độ hàn | 10 |

| Cấp vật liệu bổ sung | Tốc độ cấp vật liệu bổ sung Chú thích: Khi hàn hồ quang tay không ghi cột này | 10 |

| Vật liệu bổ sung điện cực |

|

|

| Ký hiệu, tên gọi mác | Ký hiệu, tên gọi, mác vật liệu bổ sung theo phân loại | 30 |

| Đường kính | Đường kính vật liệu bổ sung hoặc điện cực | 110 |

| Lượng vươn | Lượng vươn của vật liệu bổ sung, tính từ bề mặt hàn đến cạnh dưới của mỏ hàn hoặc ống kẹp. | 10 |

| Đường kính lỗ mỏ hàn. | Đường kính lỗ mỏ hàn hoặc miệng phun (đối với hàn hồ quang). Hoặc thời gian giữ con trượt (đối với hàn điện xỉ) | 10 |

| Ký hiệu, thành phần lớp phủ bảo vệ: |

|

|

| Trợ dung | Ký hiệu, thành phần trợ dung | 20 |

| Bảo vệ chính | Ký hiệu, thành phần khí bảo vệ chính | 30 |

| Bảo vệ bổ sung | Ký hiệu, thành phần khí bảo vệ bổ sung | 30 |

| bảo vệ chân mối hàn | Ký hiệu, thành phần khí bảo vệ chân mối hàn | 30 |

Sổ kiểm tra qui trình công nghệ hàn tia điện tử :

| 1 | 2 | 3 |

| Độ dày kim loại vùng hàn | Độ dày hoặc tiết diện kim loại Vùng hàn | 10 |

| Mối hàn: |

|

|

| Cạnh | Cạnh mối hàn | 15 |

| Chiều dài | Chiều dài mối hàn | 15 |

| Cường độ dòng phát xạ | Cường độ dòng phát xạ | 15 |

| Điện áp tăng tốc | Điện áp tăng tốc | 15 |

| Độ chân không trong buồng | Độ chân không trong buồng | 18 |

| Tần số xung | Tần số xung | 15 |

| Thời gian xung | Thời gian xung | 12 |

| Khoảng cách từ miệng súng phun | Khoảng cách từ miệng súng phun đến sản phẩm | 12 |

| Cường độ dòng điện | Cường độ dòng điện cự góp | 10 |

| Tốc độ: |

|

|

| hàn | Tốc độ hàn | 12 |

| Cấp vật liệu bổ sung | Tốc độ cấp vật liệu bổ sung | 30 |

| Tên gọi, ký hiệu mác | Tên gọi, ký hiệu và mác vật liệu bổ sung theo phân loại |

|

| Đường kính vật liệu bổ sung | Đường kính vật liệu bổ sung | 10 |

Sổ kiểm tra qui trình công nghệ hàn

hàn điểm và hàn đường

| 1 | 2 | 3 |

| Độ dày kim loại vùng hàn | Độ dày hoặc tiết diện vật liệu vùng hàn | 10 |

| Điện áp lưới | Điện áp lưới | 9 |

| Đường kính điện cực chiều rộng con lăn | Đường kính điện cực (đối với hàn điểm) hoặc chiều rộng con lăn (đối với hàn đường). | 9 |

| Chu trình áp lực | Số hiệu chu trình áp lực | 9 |

| Cấp biến áp hàn xung thứ nhất (nung sơ bộ): cường độ dòng | Số hiệu cấp biến áp hàn hoặc chuyển mạch

Cường độ dòng xung thức nhất (nung sơ bộ) | 9 9

9 |

| thời gian | Thời gian xung thứ nhất | 9 |

| Thời gian dùng giữa xung thứ nhất và thứ hai (rèn) | Thời gian dùng giữa xung thứ nhất và xung thứ hai | 9 |

| Xung thứ hai: |

|

|

| cường độ dòng | Cường độ dòng xung thứ hai (hàn) | 9 |

| thời gian | Thời gian xung thứ hai | 9 |

| thời gian dùng giữa xung thứ hai và ba | Thời gian dùng giữa xung thứ hai và xung thứ ba. | 9 |

| Xung thứ ba (ủ) |

|

|

| cường độ dòng | Cường độ dòng xung thứ ba | 9 |

| Thời gian | Thời gian xung thứ ba | 9 |

| Lực nén điện cực: |

|

|

| sơ bộ | Lực nén ban đầu | 12 |

| Khi hàn | Lực nén điện cực khi hàn | 12 |

| Lực nén điện cực: |

|

|

| sơ bộ | Lực nén ban đầu | 12 |

| Khi hàn | Lực nén điện cực khi hàn | 12 |

| Khi tăng bền | Lực nén điện cực khi tăng bền | 12 |

| Tốc độ hàn | Tốc độ hàn | 12 |

| Bước điểm | Bước điểm | 12 |

| Đường kính điểm | Đường kính điểm | 12 |

| Cường độ dòng | Cường độ dòng | 10 |

Sổ kiểm tra qui trình công nghệ hàn tiếp xúc giáp mối

| 1 | 2 | 3 |

| Độ dày kim loại vùng hàn | Độ dày hoặc tiết diện kim loại vùng hàn

| 10 |

| Điện áp lưới | Điện áp lưới | 10 |

| Lực nén chi tiết: |

|

|

| khi nung sơ bộ | Lực nén chi tiết khi nung sơ bộ và bắt đầu nóng chảy | 11 |

| Khi nén (chồn) | Lực nén điện cực khi chồn | 11 |

| Nung sơ bộ: |

|

|

| Thời gian nung | Thời gian xung khi nung sơ bộ | 12 |

| thời gian dừng giữa các xung | Thời gian dừng giữa các xung |

|

| Điện áp | Điện áp khi nung sơ bộ | 14 |

| Hàn: |

|

|

| Lượng dư chung | Lượng dư chung cho hàn | 13 |

| Lượng dư cho nóng chảy | Lượng dư cho nóng chảy | 12 |

| điện áp hoặc cấp biến áp | Điện áp hoặc số hiệu cấp biến áp khi hàn | 15 |

| Thời gian xung: | Thời gian xung hàn | 15 |

| khi nóng chảy | Lực nén khi nóng chảy | 15 |

| Khi chồn | Lực nén khi chồn | 15 |

| Tốc độ hàn: |

|

|

| Khi nóng chảy | Tốc độ hàn khi nóng chảy | 13 |

| Khi chồn | Tốc độ hàn khi chồn | 13 |

| Tốc độ hàn | Tốc độ hàn khi tăng bền | 12 |

| Cường độ dòng | Cường độ dòng | 10 |

Sổ kiểm tra qui trình công nghệ hàn khí

| 1 | 2 | 3 |

| Độ dày kim loại vùng hàn | Độ dày hoặc tiết diện kim loại Vùng hàn | 10 |

| Mối hàn : |

|

|

| Cạnh | Cạnh mối hàn | 15 |

| Chiều dài | Chiều dài mối hàn | 15 |

| Số hiệu mỏ hàn | Số hiệu mỏ hàn | 10 |

| Khí, thành phần và áp lực: |

|

|

| khí cháy | Thành phần và áp lực khí cháy | 10 |

| khí ôxy | Thành phần và áp lực khí ôxy | 10 |

| Vật liệu bổ sung : |

|

|

| Ký hiệu, tên gọi, mác | Ký hiệu, tên gọi và mác vật liệu bổ sung | 30 |

| Tiết diện hoặc đường kính | Tiết diện hoặc đường kính vật liệu bổ sung | 10 |

| Trợ dung, ký hiệu mác | Ký hiệu và tên gọi trợ dung | 30 |

Sổ kiểm tra qui trình công nghệ chế tạo chi tiết từ nhựa nhiệt dẻo bằng phương pháp áp và đúc áp lực

| 1 | 2 | 3 |

| Vật liệu : |

|

|

| độ ẩm | Hàm lượng nước trong vật liệu tính theo phần trăm | 10 |

| Độ chảy loãng | Độ chảy loãng của vật liệu tính theo phần trăm | 10 |

| Độ co ngót | Độ co ngót của vật liệu tính theo phần trăm | 10 |

| Khuôn ép (khuôn đúc) |

|

|

| nung nóng | Phương pháp nung nóng khuôn (ví dụ bằng điện, bằng hơi….) | 20 |

| làm nguội | Phương pháp làm nguội khuôn (ví dụ bằng không khí, bằng nước …) | 20 |

| Tên gọi vật liệu bôi trơn | Tên gọi vật liệu bôi trơn | 19 |

| Phụ tùng : |

|

|

| Tên gọi | Tên gọi phụ tùng | 30 |

| Số lượng | Số lượng phụ tùng cho một chi tiết | 10 |

| Nung nóng: |

|

|

| vật liệu: |

|

|

| nhiệt độ | Nhiệt độ nung vật liệu | 8 |

| Thời gian | Thời gian nung vật liệu | 8 |

| Phụ tùng: |

|

|

| nhiệt độ | Nhiệt độ nung phụ tùng | 8 |

| Thời gian | Thời gian nung phụ tùng | 8 |

| Ép (đúc) |

|

|

| Nhiệt độ làm việc |

|

|

| chày | Nhiệt độ làm việc của chày | 8 |

| cối | Nhiệt độ làm việc của cối (khuôn) | 8 |

| Thời gian giữ : |

|

|

| Áp lực theo áp kế | Áp lực theo áp kế | 10 |

| dưới áp lực | Thời gian giữ trong khuôn dưới áp lực | 10 |

| khi làm nguội | Thời gian giữ trong khuôn khi làm nguội | 10 |

| Nhiệt độ theo miền nung | Nhiệt độ theo miền nung xi lanh của máy đúc: I, II, III, IV. | 4 x 10 |

| Ép: |

|

|

| thời gian dùng | Thời gian dùng trước khi ép | 8 |

| số lần ép | Số lần ép theo yêu cầu | 8 |

Sổ kiểm tra qui trình công nghệ chế tạo chi tiết từ nhựa nhiệt dẻo bằng phương pháp đùn

| 1 | 2 | 3 |

| Vật liệu : |

|

|

| độ ẩm | Hàm lượng nước trong vật liệu tính theo phần trăm | 15 |

| độ chảy loãng | Độ chảy loãng của vật liệu tính theo phần trăm | 15 |

| độ có ngót | Độ co ngót của vật liệu tính theo phần trăm | 15 |

| Số vòng quay vít tải | Số vòng quay vít tải | 15 |

| Tốc độ đùn | Tốc độ đùn | 13 |

| Áp lực khí | Áp lực khí làm phồng chi tiết | 10 |

| Nhiệt độ nước làm nguội | Nhiệt độ nước làm nguội | 11 |

| Đầu đùn : |

|

|

| kiểu | Kiểu kết cấu đầu đùn (ví dụ: đầu thẳng, đầu cong,…) | 30 |

| kiểu lỗ đùn | Dạng lỗ của đầu đùn (ví dụ: dạng phẳng, dạng vành khăn… | 20 |

| Nung vật liệu |

|

|

| nhiệt độ | Nhiệt độ nung vật liệu | 11 |

| thời gian | Thời gian nung vật liệu | 11 |

| Nhiệt độ theo miền nung: |

|

|

| xi lanh | Nhiệt độ theo miền nung xi lanh I, II, III, IV | 4 x 11 |

| đầu đùn | Nhiệt độ theo miền nung đầu đùn I, II, III, IV | 4 x 11 |

| vít tải | Nhiệt độ vít tải | 11 |

Sổ kiểm tra qui trình công nghệ trên máy tự động tiện dọc

| 1 | 2 | 3 |

| Độ cứng | Độ cứng của phôi gia công | 20 |

| làm nguội | Tên gọi môi trường làm nguội | 105 |

| Số vòng quay trục chính: |

|

|

| trên máy | Số vòng quay trục chính để thực hiện nguyên công | 15 |

| ứng với một độ | Số vòng quay trục chính ứng với một độ quay của trục chính | 15 |

| cắt ren | Số vòng quay trục cắt ren | 15 |

| Tốc độ gia công: |

|

|

| tiện | Tốc độ cắt khi tiện | 12 |

| khoan | Tốc độ cắt khi khoan | 12 |

| doa | Tốc độ cắt khi doa | 12 |

| cắt ren | Tốc độ cắt khi cắt ren | 12 |

| Chiều dài hành trình làm việc |

|

|

| Lượng ăn dao | Lượng ăn dao | 11 |

| Số vòng quay: |

|

|

| tương đối | Số vòng quay tính toán của trục chính cho một bước khi gia công chi tiết | 13 |

| thực tế | Số vòng quay thực tế của trục chính cho một bước khi gia công chi tiết | 13 |

| Góc chia: |

|

|

| hành trình làm việc | Góc quay của trục tính theo độ để thực hiện mỗi hành trình làm việc | 4 x 13 |

| Hành trình chạy không từ đến |

|

|

| Hành trình cam | Hành trình cam | 20 |

Sổ kiểm tra qui trình công nghệ trên máy tự động và bán tự động một trục chính và nhiều trục chính

| 1 | 2 | 3 |

| Độ cứng | Độ cứng của phôi gia công | 20 |

| Số vòng quay trục chính: |

|

|

| trên máy | Số vòng quay trục chính trong một phút | 20 |

| Yêu cầu | Số vòng quay trục chính để thực hiện nguyên công | 20 |

| làm nguội | Tên gọi môi trường làm nguội | 105 |

| Chiều dài hành trình làm việc | Chiều dài hành trình làm việc | 20 |

| Tốc độ cắt | Tốc độ cắt | 20 |

| Lượng ăn dao | Lượng ăn dao | 20 |

| Số vòng quay: |

|

|

| tính toán | Số vòng quay tính toán của trục chính cho một bước khi gia công chi tiết | 20 |

| thực tế | Số vòng quay thực tế của trục chính cho một bước khi gia công chi tiết |

|

| Hành trình cam | Hành trình cam | 20 |

| Góc hành trình làm việc | Góc hành trình làm việc trên cam | 20 |

| Tỉ số cánh tay đòn Cam: | Tỉ số cánh tay đòn của cơ cấu | 20 |

| Số phần trăm: hành trình làm việc | Số phần trăm vòng quay trục chia để thực hiện từng hành trình làm việc và từng hành trình chạy không | 4 x 15 |

| hành trình chạy không |

|

|

| từ |

|

|

| đến |

|

|

| bán kính: | Bán kính của cam khi bắt đầu và kết thúc mỗi bước |

|

| nhỏ nhất |

| 15 |

| lớn nhất |

| 15 |

Sổ kiểm tra qui trình công nghệ gia công cơ khí

| 1 | 2 | 3 |

| Độ cứng | Độ cứng của phôi gia công | 20 |

| Làm nguội | Tên gọi môi trường làm nguội | 50 |

| Kích thước tính toán |

|

|

| đường kính, chiều rộng | Đường kính hoặc chiều rộng chi tiết | 13 |

| chiều dài | Chiều dài hành trình làm việc | 13 |

| Chế độ làm việc |

|

|

| t | Chiều sâu cắt | 8 |

| i | Số lần chạy dao | 6 |

| s | Lượng dao ăn | 11 |

| n | Số vòng quay trong một phút | 13 |

| v | Tốc độ cắt | 13 |

Sổ kiểm tra qui trình công nghệ phủ bằng men thủy tinh và pôlime

| 1 | 2 | 3 |

| Màu lớp phủ | Màu lớp phủ | 15 |

| Diện tích bề mặt phủ | Diện tích bề mặt phủ của chi tiết hoặc đơn vị lắp tính bằng mét vuông | 15 |

| Số lượng lớp | Số lượng lớp phủ | 10 |

| Độ dày lớp phủ | Độ dày lớp phủ tính bằng milimét | 15 |

| Số lượng chi tiết gia công đồng thời | Số lượng chi tiết hoặc đơn vị lắp gia công đồng thời gia công đồng thời | 12 |

| Bột nhão hoặc bột: |

|

|

| độ đặc B3-4 | Độ nhớt ở 20oC tính theo giây (theo nhớt kế B3 – 4 hoặc độ lưu động tính theo milimet của thủy tinh hoặc kích thước vật liệu Pôlime theo qui định của xí nghiệp). | 18 |

| Độ mịn | Độ nghiền nhỏ của kích thước vật liệu pôlyme tính theo milimét hoặc kích thước phần đối với vật liệu pôlime tính theo micrômét | 18 |

| Mật độ | Mật độ của thủy tinh hoặc vật liệu pôlime | 28 |

| Chế độ làm việc nhiệt độ |

|

|

|

| Nhiệt độ nước, dung dịch, nung nóng chi tiết, nhiệt độ nóng chảy, đóng rắn làm nguội, sấy khô hoặc nhiệt độ nung lớp phủ | 20 |

| Thời gian giữ | Thời gian giữ theo qui định tính bằng phút | 18 |

| Áp lực | Áp lực khí để phủ men thủy tinh hoặc | 18 |

Sổ kiểm tra qui trình công nghệ phủ bằng hóa, điệu hóa và gia công hóa.

| 1 | 2 | 3 |

| Thành phần dung dịch và vật liệu |

|

|

| tên gọi và mác | Tên gọi hóa chất và vật liệu để pha chế dung dịch và bột nhão | 40 |

|

| Ghi thứ tự vào từng dòng |

|

| số lượng | Số lượng hóa chất và vật liệu để pha chế dung dịch và bột nhão | 40 |

| Nhiệt độ | Nhiệt độ dung dịch, sấy khô, khử Hydrô và gia công nhiệt đặc biệt | 10 |

| Chế độ làm việc: |

|

|

| mật độ dòng | Mật độ dòng cho một đơn vị diện tích phủ | 10 |

| điện áp | Điện áp bể mạ | 10 |

| Thời gian giữ | Thời gian giữ cho nguyên công phụ | 15 |

| Cường độ dòng | Cường độ dòng khi có tải | 15 |

| Thời gian giữ | Thời gian giữ cho mỗi dạng phủ | 10 |

| Số lượng: |

|

|

| chi tiết trên đồ gá | Số lượng chi tiết (đơn vị lắp) gia công trên một đồ gá | 15 |

| Chi tiết trong thiết bị | Số lượng chi tiết (đơn vị lắp) Gia công trong thiết bị | 15 |

Sổ kiểm tra qui trình công nghệ sơn

| 1 | 2 | 3 |

| Thành phần dung dịch và vật liệu |

|

|

| tên gọi, mác | Tên gọi, mác vật liệu phụ và hóa chất | 40 |

|

| Ghi thứ tự vào từng dòng |

|

| Số lượng | Số lượng hóa chất và vật liệu để pha chế dung dịch, bột nhão | 20 |

| Độ nhớt | Độ nhớt làm việc của sơn theo nhớt kế B3 – 420oC | 10 |

| Áp lực | Áp lực không khí hoặc sơn | 10 |

| Chế độ làm việc: |

|

|

| Nhiệt độ | Nhiệt độ dung dịch, sấy khô sơn | 10 |

| Cường độ dòng | Cường độ dòng | 15 |

| điện áp dung dịch | Điện áp dung dịch | 10 |

| Thời gian giữ | Thời gian giữ ở một chế độ | 15 |

| Độ dày lớp phủ | Độ dày lớp phủ (đơn vị lắp) | 15 |

Sổ kiểm tra qui trình công nghệ gia công điện lý

| 1 | 2 | 3 |

| Phôi: |

|

|

| Khối lượng chi tiết | Khối lượng chi tiết | 14 |

| Độ cứng | Độ cứng của phôi | 17 |

| Môi trường làm việc |

|

|

| tên gọi môi trường làm việc | Tên gọi môi trường làm việc | 50 |

| ký hiệu môi trường làm việc | Ký hiệu môi trường làm việc theo phân loại | 50 |

| Chế độ gia công |

|

|

| Ukt (V) | Điện áp không tải | 10 |

| I (A) | Cường độ dòng | 10 |

| F (khz) | Tần số xung dao động | 10 |

| Q | Độ hổng | 10 |

Cột dự phòng

| 1 | 2 | 3 |

| Kênh, cụm | Kênh, cụm | 20 |

| Diện tích gia công | Diện tích gia công tính bằng đơn vị do xí nghiệp qui định | 10 |

| Chiều sâu gia công | Chiều sâu gia công tính bằng milimét | 10 |

| Cực tính dụng cụ | Cực tính dụng cụ | 10 |

| Độ dao động | Độ dao động tính bằng milimét | 10 |

| Áp lực lắc | Áp lực lắc của chất lỏng qua vùng | 10 |

|

| gia công |

|

|

| cột dự phòng | 10 |

Sổ kiểm tra qui trình công nghệ gia công điện hóa

| 1 | 2 | 3 |

| Phôi |

|

|

| Khối lượng chi tiết | Khối lượng chi tiết | 14 |

| độ cứng | Độ cứng của phôi |

|

| Môi trường làm việc |

|

|

| thành phần: |

|

|

| tên gọi các chất | Tên gọi các chất (dung dịch điện phân dung dịch thụ động hóa) và ký hiệu tiêu chuẩn hoặc yêu cầu kỹ thuật của các chất đó. | 65 |

| Ký hiệu các chất | Ký hiệu các chất (chất điện phân và dung dịch hòa tan) theo phân loại | 65 |

| Chế độ gia công U (V) | Điện áp làm việc | 12 |

| I (A) | Cường độ dòng | 12 |

| lượng dịch chuyển | Lượng dịch chuyển của dụng cụ | 12 |

|

| Cột dự phòng | 12 |

| diện tích gia công | Diện tích gia công tính bằng đơn vị đo do xí nghiệp qui định | 12 |

| Chiều sâu gia công | Chiều sâu gia công tính bằng milimét | 10 |

| Loại dòng điện | Loại dòng điện (xoay chiều, một chiều) | 10 |

| Số vòng quay của chi tiết (dụng cụ) |

|

|

| Khe hở giữa các điện cực | Khe hở giữa các điện cực tính bằng milimét | 12 |

| Nhiệt độ điện phân | Nhiệt độ điện phân | 10 |

| Mật độ dòng | Mật độ dòng | 10 |

|

| Cột dự phòng | 10 |

Sổ kiểm tra qui trình công nghệ hàn ma sát

| 1 | 2 | 3 |

| Diện tích mặt cắt | Diện tích mặt cắt của chi tiết hàn tính bằng milimét vuông | 15 |

| Khối lượng | Khối lượng chi tiết | 12 |

| Khoảng chìa từ chỗ kẹp: |

|

|

| của trục máy | Khoảng chìa của phôi từ trục máy tính bằng milimét | 15 |

|

| (độ dài phần công xôn) |

|

| ống kẹp đàn hồi của giá trượt | Khoảng chìa của phôi từ ống kẹp đàn hồi của giá trượt tính bằng milimét | 15 |

| Khoảng chìa từ cối chồn | Khoảng chìa của phôi từ cối chồn tính bằng milimét | 15 |

| Vận tốc góc | Vận tốc góc | 15 |

| Áp lực riêng |

|

|

| nung nóng | Áp lực riêng khi nung nóng | 16 |

| tăng bền | Áp lực riêng khi tăng bền | 16 |

| Chồn: |

|

|

| nung nóng | Kích thước chồn khi nung nóng tính bằng milimét | 15 |

| Tổng cộng | Kích thước tổng cộng chồn phôi tính bằng milimét | 15 |

| Thời gian nung nóng |

|

|

| Chồn, tăng bền |

|

|

| Thời gian nung nóng | Thời gian nung nóng tính từ đầu chu kỳ đến lúc bắt đầu tăng bền | 10 |

| Thời gian chồn | Thời gian chồn | 10 |

| Thời gian tăng bền |

| 10 |

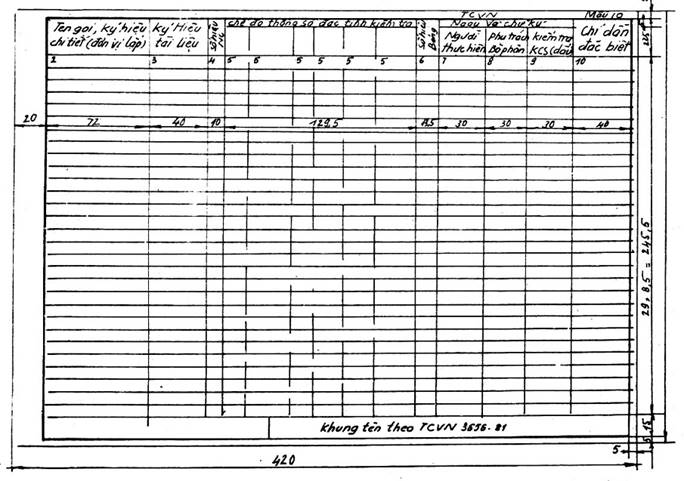

Sổ kiểm tra quy trình công nghệ

(tờ đầu tiên)

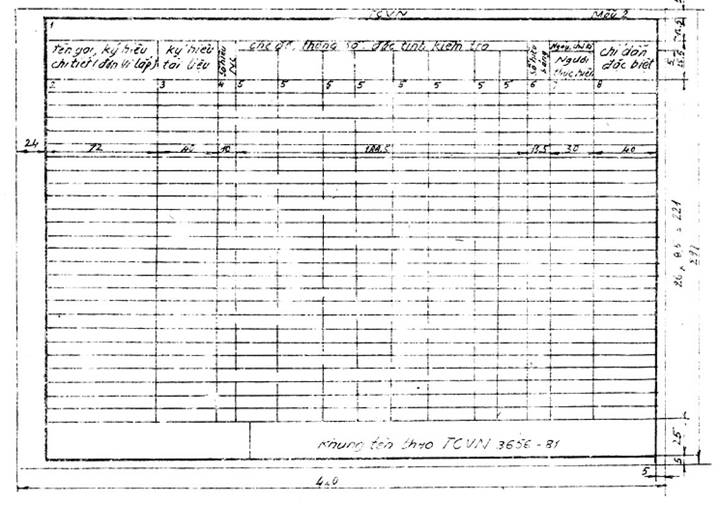

Sổ kiểm tra quy trình công nghệ

(tờ tiếp theo)

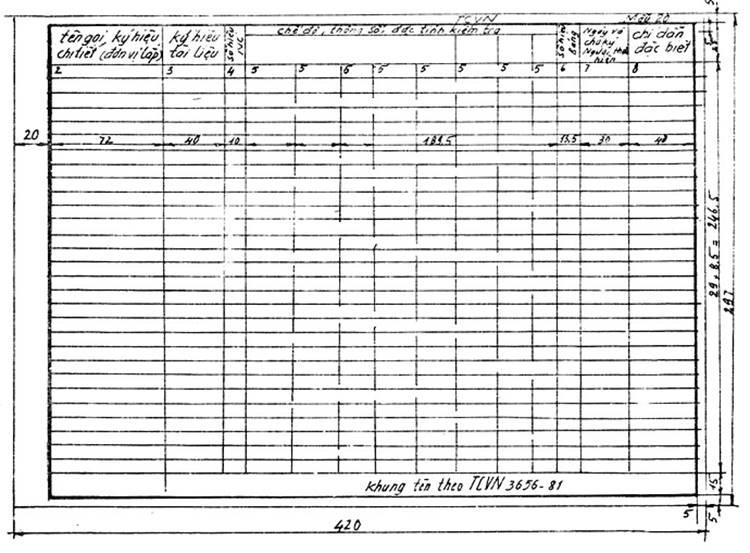

Sổ kiểm tra quy trình công nghệ

(tờ đầu tiên)

Sổ kiểm tra quy trình công nghệ

(tờ tiếp theo)

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 4211:1986 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 4211:1986 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 4211:1986 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 4211:1986 DOC (Bản Word)