- Tổng quan

- Nội dung

- Tiêu chuẩn liên quan

- Lược đồ

- Tải về

Tiêu chuẩn Quốc gia TCVN 13230:2020 ISO 11593:1996 Tay máy rô bốt công nghiệp – Hệ thống thay đổi tự động khâu tác động cuối – Từ vựng và diễn giải các đặc tính

| Số hiệu: | TCVN 13230:2020 | Loại văn bản: | Tiêu chuẩn Việt Nam |

| Cơ quan ban hành: | Bộ Khoa học và Công nghệ | Lĩnh vực: | Khoa học-Công nghệ |

|

Ngày ban hành:

Ngày ban hành là ngày, tháng, năm văn bản được thông qua hoặc ký ban hành.

|

31/12/2020 |

Hiệu lực:

|

Đã biết

|

| Người ký: | Đang cập nhật |

Tình trạng hiệu lực:

Cho biết trạng thái hiệu lực của văn bản đang tra cứu: Chưa áp dụng, Còn hiệu lực, Hết hiệu lực, Hết hiệu lực 1 phần; Đã sửa đổi, Đính chính hay Không còn phù hợp,...

|

Đã biết

|

TÓM TẮT TIÊU CHUẨN VIỆT NAM TCVN 13230:2020

Nội dung tóm tắt đang được cập nhật, Quý khách vui lòng quay lại sau!

Tải tiêu chuẩn Việt Nam TCVN 13230:2020

TIÊU CHUẨN QUỐC GIA

TCVN 13230:2020

ISO 11593:1996

TAY MÁY RÔ BỐT CÔNG NGHIỆP - HỆ THỐNG THAY ĐỔI TỰ ĐỘNG KHÂU TÁC ĐỘNG CUỐI - TỪ VỰNG VÀ DIỄN GIẢI CÁC ĐẶC TÍNH

Manipulating industrial robots - Automatic end effector exchange systems - Vocabulary and presentation of characteristics

Lời nói đầu

TCVN 13230:2020 hoàn toàn tương đương ISO 11593:1996

TCVN 13230:2020 do Ban kỹ thuật tiêu chuẩn quốc gia TCVN/TC 299, Robot biên soạn, Tổng cục Tiêu chuẩn Đo lường Chất lượng đề nghị, Bộ Khoa học và Công nghệ công bố.

TAY MÁY RÔ BỐT CÔNG NGHIỆP - HỆ THỐNG THAY ĐỔI TỰ ĐỘNG KHÂU TÁC ĐỘNG CUỐI - TỪ VỰNG VÀ DIỄN GIẢI CÁC ĐẶC TÍNH

Manipulating industrial robots - Automatic end effector exchange systems - Vocabulary and presentation of characteristics

1 Phạm vi áp dụng

Tiêu chuẩn này định nghĩa các thuật ngữ có liên quan đến hệ thống trao đổi tự động của cơ cấu tác động cuối được sử dụng cho các rô bốt tay máy công nghiệp hoạt động trong môi trường sản xuất.

Các thuật ngữ được trình bày thông qua ký hiệu, đơn vị, định nghĩa và mô tả. Định nghĩa bao gồm viện dẫn các tiêu chuẩn áp dụng hiện hành.

Phụ lục A giới thiệu một biểu mẫu về trình bày các đặc tính của hệ thống trao đổi tự động của cơ cấu tác động cuối.

2 Tài liệu viện dẫn

Các tài liệu viện dẫn sau rất cần thiết cho việc áp dụng tiêu chuẩn này. Đối với các tài liệu viện dẫn ghi năm công bố thì chỉ áp dụng phiên bản đã nêu. Đối với các tài liệu viện dẫn không ghi năm công bố thì áp dụng phiên bản mới nhất, bao gồm cả các sửa đổi, nếu có.

TCVN 13228 (ISO 8373), Rô bốt và các bộ phận cấu thành rô bốt - Từ vựng

ISO 9409-1:1996, Manipulating industrial robots - Mechanical interfaces - Part 1: Plates (form A) [Rô bot tay máy công nghiệp - Mặt lắp ghép - Phần 1: Dạng phẳng (dạng A)]

ISO 9409-2:1996, Manipulating industrial robots - Mechanical interfaces - Part 2: Shafts (form A) [Rô bot tay máy công nghiệp - Mặt lắp ghép - Phần 2: Dạng trục (dạng A)]

ISO 9787:1990, Manipulating industrial robots - Coordinate systems and motion (Rô bot tay máy công nghiệp - Các hệ thống tọa độ và chuyển động)

3 Thuật ngữ và định nghĩa

Tiêu chuẩn này áp dụng các thuật ngữ và định nghĩa được cho trong TCVN 13228 (ISO 8373).

| TT | Thuật ngữ | Ký hiệu | Đơn vị | Định nghĩa và mô tả |

| 3.1 Dạng bên ngoài và các kích thước chính của hệ thống trao đổi | ||||

|

|

|

|

|

Các kích thước bao của thiết bị: |

|

|

| D | mm | đường kính ngoài (đối với dạng tròn) |

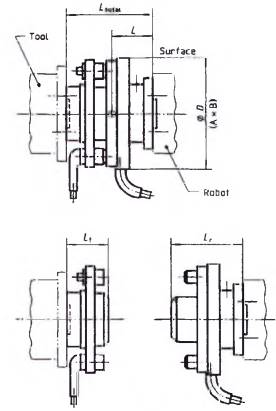

| 3.1.1 | Dạng kết cấu | A | mm |

|

|

|

| B | mm | |

|

|

| Lr | mm | Chiều dài phần lắp đơn của robot |

|

|

| Lt | mm | Chiều dài phần lắp đơn của dụng cụ |

|

| Kích thước mặt đối mặt | Ltổng ± Δ | mm | Khoảng cách đo được từ bề mặt lắp ghép của rô bốt tới bề mặt lắp ghép của dụng cụ. |

|

|

| Lcr ± Δ | mm | Chiều dài các hệ thống ghép nối |

|

|

| Lct ± Δ | mm | Chiều dài phần ghép nối của rô bốt |

| 3.1.2 |

|

|

| Chiều dài phần ghép nối của dụng cụ Dung sai chiều dài Lcr và Lct có ảnh hưởng đáng kể đến độ chính xác vị trí của toàn bộ hệ thống khi sử dụng các dụng cụ khác nhau |

| 3.1.3 | Trọng tâm của hệ thống ghép nối | Lg | mm | Khoảng cách của trọng tâm hệ thống ghép nối đến mặt phẳng tham chiếu của mặt lắp ghép cơ khí của rô bốt |

| 3.1.4 | Momen quán tính của hệ thống ghép nối | l | Kg.m2 | Momen quán tính của hệ thống ghép nối đối với trục Zm |

| 3.1.5 | Khối lượng | mr mt | kg kg | Khối lượng của phần rô bốt Khối lượng của phần dụng cụ |

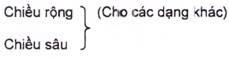

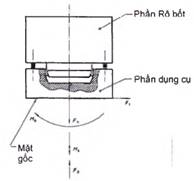

| 3.1.6 | Mặt phân cách cho mặt bên rô bốt và mặt bên dụng cụ |

|

| Mô tả và ghi nhãn cho chi tiết rô bốt và chi tiết dụng cụ theo ISO 9409-1 và ISO 9409-2 |

| 3.1.7 | Đường cáp |

|

| Vị trí và kích thước của đường cáp và lắp đặt đường cáp cho phần rô bốt và cho phần dụng cụ trong một bản vẽ |

| 3.2 Định vị và định hướng trong quá trình ghép nối | ||||

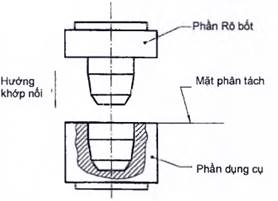

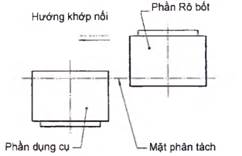

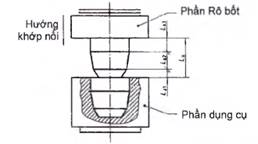

| 3.2.1 | Chiều ghép nối |

|

| Chiều ghép nối là chiều trong đó phần lắp rô bốt và / hoặc phần lắp của dụng cụ di chuyển lại với nhau Các chiều ghép nối: Ghép nối theo chiều trục, chuyển động ghép nối vuông góc đối với mặt phân cách của mặt lắp ghép.

Ghép nối theo chiều ngang, chuyển động ghép nối song song với mặt phân cách của mặt lắp ghép.

|

| 3.2.2 | Chiều dài của khoảng cách thâm nhập | La | mm | Chiều dài của khoảng cách thâm nhập chỉ ra toàn bộ khoảng chuyển động của phần lắp rô bốt và / hoặc phần lắp dụng cụ theo chiều ghép nối tới khi hoàn thành việc ghép nối của cả hai phần |

|

|

|

|

| Khoảng cách thâm nhập là tổng của các khoảng cách ghép nối riêng lẻ sau: Khoảng cách dịch chuyển cho định tâm sơ bộ |

|

|

| La1 | mm | Khoảng cách dịch chuyển cho định tâm |

|

|

| La2 | mm | Khoảng cách dịch chuyển sau đó tới khi hoàn thành việc ghép nối: |

|

|

| La3 | mm | |

|

|

|

|

| La = La1 + La2 + La3 |

|

|

|

|

| Trong ghép nối theo chiều trục, khoảng cách thâm nhập theo chiều thẳng đứng so với mặt phẳng tham chiếu, trong ghép nối theo chiều ngang, khoảng cách tiếp cận song song so với mặt phẳng tham chiếu |

|

|

|

|

| Ví dụ về ghép nối theo chiều trục

|

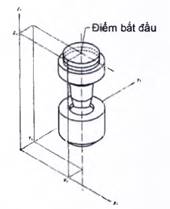

| 3.2.3 | Vị trí ban đầu | Xs | mm | Vị trí khởi động biểu thị vị trí phần lắp rô bốt của thiết bị thay đổi so với chi phần lắp dụng cụ ngay trước khi bắt đầu quá trình ghép nối. Nếu vị trí khởi động có liên quan đến một loại gá đặt điển hình thì vị trí khởi động có thể được định nghĩa trong hệ tọa độ Đề các X1, Y1, Z1 của rô bốt (theo ISO 9787) là Xs, Ys, Zs Ví dụ về ghép nối theo chiều trục

|

|

|

| Ys | mm | |

|

|

| Zs | mm | |

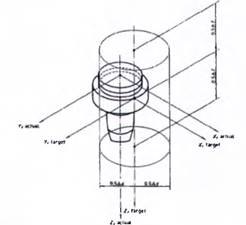

| 3.2.4 | Dung sai vị trí ở vị trí ban đầu | s | mm | Để cho phép lắp cả hai chi tiết của hệ trao đổi, vị trí ban đầu cần phải được xác định với độ chính xác quy định. Dung sai vị trí ở vị trí ban đầu được cố định bởi tư thế đạt được trong phạm vi một không gian hình trụ Sai lệch Vị trí ban đầu biểu thị tâm của dụng cụ nằm trong miền dung sai quy định, được xác nhận bằng một hình trụ có đường kính s và có chiều cao f theo chiều trục Ví dụ về ghép nối chiều trục

|

| f | mm | |||

| 3.2.5 | Dung sai hướng ở vị trí khởi động |

|

| Sai lệch hướng phải được xác định với độ chính xác cao. Tất cả các giá trị về sai lệch hướng có liên quan đến hệ tọa độ của mặt phân cách cơ khí Xm, Ym, Zm. Giá trị điều khiển về hướng được xác định bởi ba góc của Xm, Ym, Zm, A, B, C CHÚ THÍCH sai lệch hướng được định nghĩa theo hai đại lượng đo “giá trị giới hạn của độ không thẳng hàng” và “giá trị giới hạn của độ cong vênh”.

|

| 3.2.6 | Giá trị giới hạn của độ lệch hướng | ± 0,5 α | Radian hoặc độ | Các sai lệnh giới hạn của vị trí đạt được so với vị trí điều khiển theo các trục Xm và Ym (các góc quay ±α và ±β) thường có thể được xem là như nhau và được biểu thị là các giá trị giới hạn của độ lệch hướng ±0,5α và ±0,5β (xem hình trong 3.2.5) |

| ± 0,5 β | radian hoặc độ | |||

| 3.2.7 | Giá trị giới hạn của độ cong vênh | ± 0,5 γ | radian hoặc độ | Sai lệch vị trí đạt được so với tư thế điều khiển theo trục Zm được biểu thị là giá trị giới hạn của độ cong vênh ±0,5 |

| 3.2.8 | Dung sai của đường dẫn ghép nối |

|

| Sai lệch của đường dẫn ghép nối phải ở trong phạm vi dung sai vị trí được chấp nhận ở vị trí khởi động |

| 3.2.9 | Tính lặp lại của ghép nối |

|

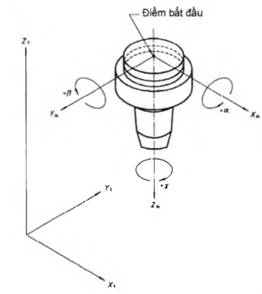

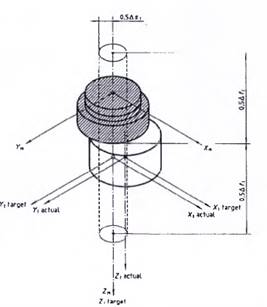

| Khả năng lặp lại của ghép nối xác định sai lệch giữa phần rô bốt và phần dụng cụ trong trường hợp ghép nối nhiều lần. Điểm tham chiếu là tâm của mặt phân cách trên chi tiết rô bốt (theo ISO 9409-1 và ISO 9409-2) trong hệ tọa độ mặt phân cách cơ khí Xm, Ym, Zm và trên chi tiết dụng cụ trong hệ tọa độ X1, Y1, Z1. Tư thế điều khiển (lệnh) được đặt trên trục Zm của hệ tọa độ mặt phân cách cơ khí Xm, Ym, Zm và được dịch chuyển bởi La theo chiều Zm. |

|

|

|

|

| Các sai lệch sẽ được phân thành sai lệch vị trí |

|

|

|

|

| - theo chiều ngang (st) |

|

|

| st | mm | - theo chiều trục (ft) |

|

|

| ft | mm | Và sai lệch hướng |

|

|

|

|

| - Độ không thẳng hàng (αt, βt) |

|

|

| αt, βt | Radian | - Độ cong vênh |

|

|

|

| hoặc độ radian hoặc độ | o Vị trí điều khiển của phần dụng cụ của mặt phân cách sau khi ghép nối |

|

|

|

|

| • Vị trí đạt được của phần dụng cụ của mặt phân cách sau khi ghép nối

|

| 3.3 Các lực ghép nối và tháo rời | ||||

| 3.3.1 | Lực ghép nối | Fc | N | Lực do rô bốt tác động để ghép nối phần lắp rô bốt của hệ thống thay đối với phần lắp của dụng cụ. Trong quá trình này phần lắp của dụng cụ được giữ trong ổ dụng cụ. Lực ghép nối bao gồm tất cả các ngoại lực được yêu cầu để ghép nối tất cả các mối nối cơ khí, điện, thủy lực hoặc khí nén |

| 3.3.2 | Lực tháo rời | Fe | N | Lực do rô bốt tác dụng để tháo rời phần lắp rô bốt hệ thống thay đổi khỏi chi tiết lắp của dụng cụ. Trong quá trình này chi tiết lắp của dụng cụ được xem là được giữ trong ổ dụng cụ Lực tách ra bao gồm tất cả các ngoại lực yêu cầu để tháo tất cả các mối nối cơ khí, điện, thủy lực hoặc khí nén |

| 3.4 Đặc tính tải trọng | ||||

| 3.4.1 | Mặt phẳng tham chiếu |

|

| Chú thích: Tất cả các giá trị lớn nhất cho phép đối với các đặc tính tải trọng được tính theo tổng của các tải trọng tĩnh và động. Tất cả các đặc tính tải trọng được xác lập từ mặt phẳng tham chiếu Mặt phẳng tham chiếu là bề mặt lắp dụng cụ trên chi tiết dụng cụ của hệ thống trao đổi được thiết kế theo ISO 9409-1 và ISO 9409-2

|

| 3.4.2 | Momen uốn lớn nhất | Mbmax | Nm | Momen uốn cho phép, nếu chỉ có tải trọng gây ra momen uốn |

| 3.4.3 | Momen xoắn lớn nhất | Momax | Nm | Momen xoắn cho phép, nếu chỉ có tải trọng gây ra momen xoắn |

| 3.4.4 | Lực kéo lớn nhất | Fnmax | N | Lực kéo cho phép, nếu chỉ có tải trọng kéo |

| 3.4.5 | Lực nén lớn nhất | Fpmax | N | Lực nén (ép) cho phép, nếu chỉ có tải trọng nén |

| 3.5 Mặt lắp ghép ổ dụng cụ của phần lắp dụng cụ | ||||

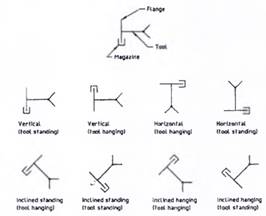

| 3.5.1 | Định hướng mặt lắp ghép của ổ |

|

| CHÚ THÍCH 1. Nên sử dụng các tiêu chí về đặc tính theo cùng một chiều như các đặc tính được sử dụng trong 3.2. Hệ tọa độ được xác định vẫn có giá trị ngay cả khi chiều chuyển động của ống lót trong ở dụng cụ khác với chiều ghép nối lúc đổi dụng cụ. 2. Fy, Fv, My và Mv là các lực hoặc momen được tạo ra giữa rô bốt hoặc dụng cụ khi dụng cụ được được đưa vào hoặc lấy ra khỏi ổ dụng cụ. (Ví dụ: Lực để đẩy các chi tiết liên quan đến an toàn ra xa tại ở dụng cụ sẽ ngăn ngừa không cho dụng cụ bị rơi). Các lực này khác nhau về giá trị và chiều cũng như khác lực ghép nối dùng để lắp hoặc tháo chi tiết của dụng cụ ra khỏi chi tiết của rô bốt của mặt phân cách Vì lý do có sự khác nhau trong thiết kế, nên chỉ ra hướng mặt phân cách trong ổ dụng cụ

|

| 3.5.2 | Dung sai vị trí dẫn vào ở phía trước |

|

| Dung sai vị trí tại điểm tâm của dụng cụ (TCP) lúc bắt đầu vào ổ dụng cụ. Vị trí phải do nhà cung cấp quy định (ví dụ, bằng bản vẽ) |

| 3.5.3 | Lực đưa vào | Fy | N | Lực cần thiết để đưa dụng cụ vào ổ dụng cụ |

| 3.5.4 | Momen đưa vào | My | Nm | Momen cần thiết để đưa dụng cụ vào ổ dụng cụ |

| 3.5.5 | Lực lấy ra | Fv | N | Lực cần thiết để lấy dụng cụ ra khỏi ổ dụng cụ |

| 3.5.6 | Momen lấy ra | Mv | Nm | Momen cần thiết để lấy dụng cụ ra khỏi dụng cụ |

| 3.6 Thời gian thay dụng cụ | ||||

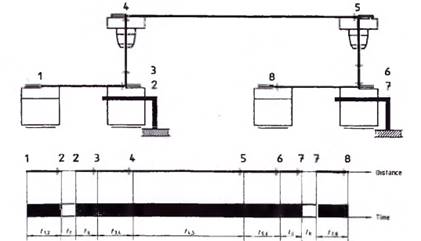

| 3.6.1 |

|

|

| Thời gian thay dụng cụ là kết quả của tất cả các chuyển động riêng lẻ cần thiết cho toàn bộ thao tác đổi dụng cụ như mô tả bên dưới. Thời gian thay dụng cụ chỉ được xác định cho mỗi chu vi cụ thể của ổ chứa dụng cụ quy định và một chu kỳ thay dụng cụ quy định. |

|

| ||||

|

|

|

|

| CHÚ THÍCH 1. Các thời gian t1,2, t3,4, t5,6 và t7,8 chịu ảnh hưởng của cách đưa chi tiết lắp của dụng cụ vào ổ dụng cụ và các yêu cầu về khoảng cách an toàn và các vận tốc được chấp thuận. Các thời gian này được quy định cho mỗi chu vi cụ thể 2. Các thời gian tr, ts, tc và tk phụ thuộc vào loại hệ thống trao đổi của khâu tác động cuối và là các đặc tính cho hệ thống trao đổi của cơ cấu tác động cuối được sử dụng |

| 3.6.2 | Thời gian dẫn vào | t1,2 | s | Thời gian dẫn phần lắp rô bốt và phần lắp của dụng cụ được ghép nối vào ổ dụng cụ với vận tốc thấp (từ vị trí 1 đến 2) |

| 3.6.3 | Thời gian tháo (khớp) | t2,2 = tr | s | Tháo khớp hệ thống trao đổi bằng cách mở khóa các chi tiết được khóa để cho phép tách ly giữa chi tiết lắp của rô bốt và chi tiết lắp của dụng cụ (ở vị trí 2) |

| 3.6.4 | Thời gian tách ly | t2,3 = ts | s | Tách ly chi tiết lắp của rô bốt và chi tiết lắp của dụng cụ trong ổ dụng cụ bằng cách vận hành dọc theo khoảng cách tiếp cận La ngược với chiều ghép nối (từ vị trí 2 tới vị trí 3) |

| 3.6.5 | Thời gian dẫn ra | t3,4 | s | Dẫn phần lắp rô bốt với vận tốc thấp tới vị trí trung gian 4 gần với phần lắp dụng cụ (từ vị trí 3 tới 4) |

| 3.6.6 | Thời gian dịch chuyển | t4,5 | s | Dịch chuyển tới một vị trí trung tâm thứ hai 5 gần phần lắp dụng cụ (ở trên vị trí ban đầu) Thời gian t4,5 có liên quan đến khoảng cách giữa vị trí đưa phần lắp dụng cụ vào vị trí mà chi tiết lắp của dụng cụ được ghép nối, và được quy định riêng cho chu vi, ổ dụng cụ và chu kỳ trao đổi (từ vị trí 4 tới vị trí 5) |

| 3.6.7 | Thời gian dẫn vào | t5,6 = t3,4 | s | Dẫn phần lắp rô bốt với vận tốc thấp dẫn tới vị trí ban đầu của quá trình ghép nối phần lắp dụng cụ được ghép nối (từ vị trí 5 tới vị trí 6) |

| 3.6.8 | Thời gian ghép nối | t6,7 = tc = t2,3 | s | Ghép nối phần lắp rô bốt và phần lắp của dụng cụ dọc theo khoảng cách tiếp cận La theo chiều ghép nối (từ vị trí 6 tới vị trí 7) |

| 3.6.9 | Thời gian khóa | t7,9 = tk | s | Khóa hệ thống trao đổi của cơ cấu dẫn động cuối bằng cách dùng các chi tiết khóa để liên kết chi tiết lắp của rô bốt với chi tiết lắp của dụng cụ (ở vị trí 7) |

| 3.6.10 | Thời gian dẫn ra | t7,8 = t1,2 | s | Đưa hệ thống trao đổi của cơ cấu tác động cuối ra khỏi ổ dụng cụ với vận tốc thấp (từ vị trí 7 tới 8) |

| 3.6.11 | Thời gian thay dụng cụ | tx = tr + ts + tc + tk | s | Thời gian thay dụng cụ của hệ thống là tổng của tất cả các thời gian thay dụng cụ riêng. |

Phụ lục A

(Tham khảo)

Biểu mẫu trình bày các đặc tính của hệ thống trao đổi tự động của cơ cấu tác động cuối

Phụ lục này đưa ra một biểu mẫu để trình bày thông tin mô tả các hệ thống trao đổi tự động của cơ cấu tác động cuối (cơ cấu chấp hành). Các chi tiết này không sử dụng để phát triển các hệ thống này.

A.1 Thông tin chung

A.1.1 Sản phẩm (nhà cung cấp/ phân phối) và mẫu (model)

A.1.2 Trình bày bằng biểu đồ

Các hình vẽ đơn giản với các kích thước chính như sau

| A.2 Dạng bên ngoài và các chi tiết chính của hệ thống trao đổi | □ |

| A.2.1. Chi tiết rô bốt | □ |

| A.2.1.1. Dạng hình trên | □ |

| A.2.1.1.1 Đường kính ngoài | D _____ mm |

| A.2.1.2. Dạng chữ nhật hoặc vuông | □ |

| A.2.1.2.1 Chiều rộng | A _____ mm |

| A.2.1.2.2 Chiều sâu | B _____ mm |

| A.2.2. Chi tiết dụng cụ | □ |

| A.2.2.1 Dạng hình trên | □ |

| A.2.2.1.1 Đường kính ngoài | D_____ mm |

| A.2.2.2. Dạng chữ nhật hoặc vuông | □ |

| A.2.2.2.1 Chiều rộng | A_____ mm |

| A.2.2.2.2 Chiều sâu | B_____ mm |

| A.2.3. Chiều dài đo được từ mặt phân cách của rô bốt tới mặt phân cách của dụng cụ | |

| A.2.3.1 Chiều dài của hệ thống ghép nối | Ltổng ____mm |

| A.2.3.2. Chiều dài của chi tiết lắp riêng của rô bốt | Lr ______mm |

| A.2.3.3 Chiều dài của chi tiết lắp riêng của dụng cụ | Lt _____mm |

A.3 Các đặc tính tải trọng

Các giá trị lớn nhất được chấp nhận cho các đặc tính tải trọng có hiệu lực cho tổng của các tải trọng tĩnh và động và do nhà cung cấp/ nhà phân phối hệ thống trao đổi tự động cung cấp. Tất cả các đặc tính được công bố đối với mặt phẳng tham chiếu.

| A.3.1. Khối lượng của chi tiết rô bốt | Mr_____ kg |

| A.3.2. Khối lượng của chi tiết dụng cụ | Mt_____ kg |

| A.3.3. Momen uốn lớn nhất | Mbmax_____ kg |

| A.3.4. Monen xoắn lớn nhất | Momax_____ kg |

| A.3.5. Lực kéo lớn nhất | Fnmax_____ kg |

| A.3.6. Lực nén (ép) lớn nhất | Fpmax____ kg |

| A.3.7. Lực ngang lớn nhất | Flmax____kg |

| A.4 Đường kính vòng lăn và đường kính trục | |

| A.4.1 Đường kính vòng lăn theo ISO 9409-1 |

|

| A.4.1.1 Tấm lắp của rô bốt | d1______ mm |

| A.4.1.2 Tấm lắp của dụng cụ | d1 ______ mm |

| A.4.1.3 Các chi tiết khác ________________________________________________________________________ | |

| A.4.2 Đường kính trục theo ISO 9409-2 |

|

| A.4.2.1 Trục | d1 ______ mm |

| A.4.2.2 Rãnh | có □ không □ |

| A.4.2.3 Các chi tiết khác _________________________________________________________________________ | |

A.5 Phương pháp ghép nối

A.5.1 Dung sai vị trí ở vị trí khởi động

| Hướng kính | s ______ mm |

| Hướng trục | f ____ mm |

A.5.2 Chiều ghép nối và tổng khoảng cách ghép nối

| Hướng kính | ______ mm |

| Hướng trục | ______ mm |

A.5.3 Tính lặp lại ghép nối

A.5.3.1 Sai lệch vị trí

| Theo chiều ngang | s1 ____ mm |

|

| Theo chiều trục |

| f1_____ mm |

|

| A.5.3.2 | Sai lệch hướng |

|

|

|

|

| Độ không thẳng hàng |

| α1 _____ radian hoặc độ | |

|

|

|

| β1 ______ radian hoặc độ | |

|

| Độ cong vênh |

|

| |

|

| Giá trị giới hạn độ không thẳng hàng |

| α ______ radian hoặc độ | |

|

|

|

| B_____ radian hoặc độ | |

|

| Giá trị giới hạn độ cong vênh |

|

| |

| A.5.4 | Lực ghép nối |

| Fc______ N | |

| A.5.5 | Lực nhả (khớp) |

| Fe______ N | |

| A.5.6 | Phương pháp khóa, thực hiện và các liên hợp |

|

| |

| A.5.6.1 | Cơ khí | □ | liên hợp với____________ | |

|

| Cố định | □ |

|

|

|

| Cả lò xo | □ |

|

|

|

| Trung hòa | □ |

|

|

| A.5.6.2 | Khí nén | □ | liên hợp với ____________ | |

|

| Áp suất | □ |

|

|

|

| Chân không | □ |

|

|

|

| Trung hòa | □ |

|

|

| A.5.6.3 | Thủy lực | □ | liên hợp với _________ | |

|

| Trung hòa | □ |

|

|

| A.5.6.4 | Điện từ | □ | liên hợp với _________ | |

|

| Trung hòa | □ |

|

|

| A.5.7 | Kiểu khóa | □ |

|

|

|

| Không cưỡng bức | □ |

|

|

|

| Liên động | □ |

|

|

|

| Các kiểu khác _____________________________________ | |||

| A.5.8 | Thời gian đổi dụng cụ |

|

|

|

| A.5.8.1 | Thời gian đổi dụng cụ | (ttổng) _______s | ||

| A.5.8.2 | Thời gian nhả | (tr) _________s | ||

| A.5.8.3 | Thời gian khóa | (tk) _________s | ||

A.6 Các tín hiệu và mối nối năng lượng (thông tin chi tiết về các nút ấn và khớp nối)

| A.6.1. | Khí nén | □ | số ống nhiều ___________ |

| A.6.2 | Thủy lực | □ | số ống nhiều ___________ |

| A.6.3 | Điện | □ |

|

| A.6.3.1 | Cáp tín hiệu | □ | số chốt _______________ |

| A.6.3.2 | Cáp điện | □ | số chốt _______________ |

CHÚ THÍCH Nên quy định các giá trị, ví dụ, điện áp, dòng diện, áp suất, lưu lượng. Một số dấu hiệu cũng nên được đưa ra trên truyền động thủy lực và khí nén, các tín hiệu điện, ví dụ số cổng, áp suất lớn nhất, kích thước cửa ghép nối, cửa cho sử dụng chuyên dùng và các dấu hiệu khác.

A.6.4 Các tín hiệu và mối nối khác ____________________________

A.7 Khóa - An toàn (Với giao diện cho thiết bị - điều khiển tương ứng)

| A.7.1 Tín hiệu chỉ thị | có □ | không □ | ||

| A.7.2 An toàn | có □ | không □ | ||

| CHÚ THÍCH Về thông tin, xem ISO/TR 12100-2: 19922), 3.1.7 |

|

|

| |

| A.7.3 Cá đặc tính khác |

|

|

|

|

| A.8 Nhận dạng chi tiết lắp của dụng cụ |

|

|

|

|

|

| có □ | không □ | ||

A.9 Kiểu cố định ổ dụng cụ có chi tiết lắp của dụng cụ

| Khóa liên động | □ |

| Không cưỡng bức | □ |

| Điện từ | □ |

| Các kiểu khác _____________________________________________________________ | |

2) TCVN 7383 (ISO 12100), An toàn máy - Nguyên tắc chung cho thiết kế

Bạn chưa Đăng nhập thành viên.

Đây là tiện ích dành cho tài khoản thành viên. Vui lòng Đăng nhập để xem chi tiết. Nếu chưa có tài khoản, vui lòng Đăng ký tại đây!

Tiêu chuẩn Việt Nam TCVN 13230:2020 PDF (Bản có dấu đỏ)

Tiêu chuẩn Việt Nam TCVN 13230:2020 PDF (Bản có dấu đỏ) Tiêu chuẩn Việt Nam TCVN 13230:2020 DOC (Bản Word)

Tiêu chuẩn Việt Nam TCVN 13230:2020 DOC (Bản Word)